Повышение эффективности эксплуатации скважин, оборудованных УШГН в ЦДНГ-1 ООО НГДУ 'Октябрьскнефть'

Введение

Глубинно насосная эксплуатация нефтяных скважин применяется в тех

случаях, когда естественной энергии пласта недостаточно для фонтанирования

скважины.

В силу своей простоты и сравнительной дешевизны глубинно насосный способ

добычи нефти получил широкое распространение на нефтяных месторождениях и у нас

и за рубежом.

Из механизированных способов добычи нефти широкое распространение

получили установки электроцентробежных насосов (УЭЦН). Этому способствовали

необходимость увеличения отбора жидкости до 500-700 м3/сутки из

скважин со средней глубинной подвески 1000-1300 метров привела к применению для

этой цели центробежных насосов, по сравнению с насосами других типов, подачу и

напор. Эти насосы не требуют промежуточных передач для уменьшения частоты вращения

вала по сравнению с частотой вращения приводного двигателя, у них отсутствует

периодически работающие всасывающие и нагнетательные клапаны, нет пар трения,

детали которых движутся возвратно-поступательно.

Поэтому погружные центробежные насосы находят все большее применение при

эксплуатации высокодебитных обводненных (до 99%) и наклонных скважин.

Различие нефтяных скважин по объему продукции и требуемой высоте её

подъёма определяет необходимость иметь размерный ряд по мощности

электроцентробежных насосных установок.

Месторождения Башкортостана вступили в позднюю стадию разработки,

характеризующуюся значительными объемами отбора и закачки воды. Интенсивная

выработка запасов нефти неоднородных по коллекторским свойствам продуктивных

горизонтов месторождений, разрабатываемых с применением системы заводнения,

привели к опережающему отбору нефти из высокопродуктивных коллекторов и, как

следствие, к ухудшению структуры и запасов нефти в сторону увеличения доли

трудноизвлекаемых.

В указанных условиях важнейшей задачей является повышение конечной

нефтеотдачи разрабатываемых пластов и сокращение объемов попутно-добываемой

воды на основе применения эффективных для конкретных залежей методов.

Повышение нефтеотдачи месторождений - актуальная проблема, решение которой

отразится на эффективности геолого-разведочного производства, добычи нефти и

экономического потенциала региона.

1.

Геолого-физическая характеристика Троицкого месторождения в ООО НГДУ

"Октябрьскнефть"

1.1 Общие

сведения о районе работ

Троицкое нефтяное месторождение в северо-западной части Башкирии, на

территории Туймазинского района [1].

Севернее Троицкой площади находится железная дорога Уфа - Куйбышев.

Ближайшей железнодорожной станцией является Туймазы. В некоторой близости от

месторождения находятся поселки Нижнетроицкий и Верхнетроицкий и неподалеку

посёлок Серафимовский. Ближайшим населенным пунктом является город Октябрьский,

находящийся в 24 километрах к северу-западу от месторождения (рисунок 1).

Поселки Серафимовский, Верхнетроицкий и Нижнетроицкий связаны между собой

шоссейными дорогами с асфальтовым покрытием.

Разработку Троицкого месторождения осуществляет ООО НГДУ

“Октябрьскнефть”, расположенное в поселке Серафимовский. Бурение скважин

производило Туймазинское управление буровых работ. Продукция нефтяных скважин

после первичной подготовки из Самсыкского нефтесборного парка через

перекачивающую станцию Субханкулово откачивается по нефтепроводу на

нефтеперегонные заводы города Уфы. Попутный газ потреблялся сажевым заводом

города Туймазы и частично использовался на местные нужды. Водоснабжение для

бурения скважин осуществляется из подрусловых скважин реки Ик и реки Усень [2].

В орографарическом отношении район месторождения представляет собой

пологий сглаженный водораздел наклоненный к западу изрезанный речкой и овражной

сетью. Основными формами рельефа являются водораздельные холмы, пойменные части

рек, полые и круглые склоны речных долин.

Наблюдаются уменьшения высотных отметок с востока на запад.

Если в восточной части площади высотной отметки достигают 300 - 350

метров, то в западной части они уменьшаются до 250 метров.

Гидрографическая сеть района хорошо развита. Наиболее крупной водной

артерией является река Кидаш, которая берёт начало в пределах площади.

Источниками питания рек, в основном, являются выходы грунтовых вод Казанского

яруса в виде родников и ручьёв.

Климат района континентальный. Он характеризуется морозной зимой, с

температурой достигающей до минус 450С (в январе месяце) и довольно

жаркая летом с температурой до 300С (в июне месяце). Преобладает

направление ветров юго-восточное. Снежный покров достигает 1,5-2 метров.

Глубина промерзания грунта до 1,8 метров. Среднегодовое количество атмосферных

осадков достигает 500 миллиметров. Растительность представлена в основном лиственными

лесами, леса приурочены к водораздельным участкам и больше распространены в

северной части, чем в южной.

Из полезных ископаемых, кроме нефти и попутного газа, немалое значение в

экономике района имеют известняки, плитчатые и глыбовые песчаники казанского

яруса, уфимские глины, пески, гравий и галечник используемые местным населением

в качестве строительного материала.

1.2 Литолого-стратиграфическая характеристика разреза

Девонские отложения (D)

представлены только средним (D2) и верхним (D3) отделами. Средний отдел расчленяется на два яруса:

эйфельский (D2ef) и живетский (D2gv) [4].

Эйфельский ярус представлен кольцесловым (койвенским D2kl) и бийским (D2bs) горизонтами. Кольцесловый горизонт сложен

песчано-гравийными отложениями верхней части пласта D6 и терригенно-карбонатными отложениями нижней части слоя

''нижний известняк''. Песчаники буровато-серые и бурые разнозернистые до

гравийных с прослоями гравелитов и конгломератов. Мощность горизонта 14-25 м.

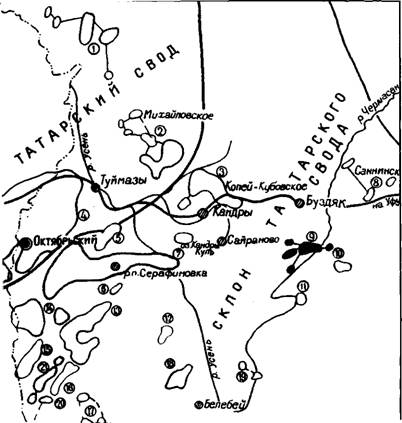

Рисунок 1 -

Обзорная схема района работ

Месторождения: 1 - Мустафинское; 2 - Михайловское; 3 - Копей-Кубовское; 4

- Туймазинское; 5 - Субханкуловское; 6 - Серафимовское; 7- Балтаевское; 8 -

Саннинское; 9 - Ташлы-Кульское; 10 - Петропавловское; 11- Солонцовское; 12 -

Кальшалинское; 13 - Троицкое; 14 - Стахановское; 15 - Абдулловское; 16 -

Суллинское; 17 - Ермекеевское; 18 - Илькинское; 19 - Усень-Ивановское; 20 -

Рятамакское; 21 - Березовское

Бийский горизонт представлен преимущественно органогенно-обломочными

известняками, реже доломитами. Выделяется как репер ''нижний известняк''. Общая

мощность горизонта 15-23 м. Отложениями бийского горизонта завершается

эйфельский цикл осадкоотложения.

Живетский ярус состоит из отложений старооскольского (D2st) и муллинского (D2ml) горизонтов.

Старооскольский горизонт представлен теригенно-карбонатным комплексом

пород, включающим: песчано-гравийный пласт D4 мощностью от 5 до 13 м; аргиллито-алевролитовую пачку

мощностью от 4 до 8 м; песчаный пласт D3 мощностью от 0,5 до 6 м; карбонатную пачку ''средний'' известняк

мощностью до 4 м.

Общая мощность горизонта 15-40 м.

Муллинский горизонт подразделяется на два литологических комплекса пород

- терригенный и карбонатный.

Терригенный комплекс представлен следующими породами: нижней аргиллито-алевролитовой

пачкой мощностью до 8 м; песчаным пластом D2 мощностью от 3 до 26 м; верхней пачкой

аргиллито-алевролитовых пород мощностью от 1 до 5 м.

Мощность терригенной пачки изменяется в зависимости от изменения мощности

песчаного пласта D2. Уменьшение

мощности последнего происходит за счет замещения песчаников в подошве и кровле

алевролитами и аргиллитами. Разрез муллинского горизонта заканчивается

карбонатной пачкой, мощность которой колеблется от 0,4 до 4 м, называемой

“черным известняком”. Общая мощность горизонта от 9 до 40 м.

Отложения верхнего девона представлены франским (D3f),

фаменскими (D3fm) ярусами. Франский ярус подразделяется на нижний (D3f1), средний (D3f2) и верхний (D3f3) подъярусы. К нижнефранскому подъярусу относятся

пашийский (D3p) и кыновский (D3kn) горизонты.

Пашийский горизонт сложен преимущественно терригенными образованиями. В

его разрезе выделяются следующие пачки: нижняя аргиллито-алевролитовая

мощностью до 10 м; средняя песчано-алевролитовая, представленная преимущественно

песчаным пластом D1 мощностью до

22,5 м; верхняя аргиллито-алевролитовая пачка мощностью от 2 до 26 м с

прослоями и линзами песчаника.

Общая мощность пашийского горизонта 35-40 м.

Кыновский горизонт представлен толщей терригенных и глинисто-карбонатных

пород, которая делится на три литологических пачки: карбонатную (репер “верхний

известняк”), выполненную органогенными и глинистыми известняками;

аргиллито-алевролитовую, в основании которой залегают известняки (репер

“среднекыновский”); карбонатную, представленную известняками (репер

“верхнекыновский”).

Общая мощность кыновского горизонта 22-25 м.

Среднефранский подъярус расчленяется на саргаевский (D3sr), доманиковый (D3dmn) и мендымский (D3mnd) горизонты.

Саргаевский горизонт представлен в основном карбонатными породами.

Известняки серые и зеленовато-серые плотные, с прослоями темно-серого битумного

мергеля или аргиллита. Мощность горизонта от 5 до 9 м. Доманиковый горизонт

состоит из известняков темно-серых битуминозных с тонкими прослоями черных глин

и мергелей, с включениями кремния и пирита.

Мощность горизонта от 21 до 75 м.

Мендымский горизонт сложен серыми глинистыми слоистыми или брекчиовидными

известняками и доломитами с прослоями мергелей и глинистых сланцев.

Мощность горизонта от 35 до 47 м.

Верхнефранский подъярус почти целиком представлен карбонатными породами -

буровато-серыми с темно-серым доломитизированными известняками с прослоями

брекчиевидных известняков.

Мощность подъяруса 95-116 м.

Фаменский ярус делится на нижнефаменский (D3fm1) и верхнефаменский (D3fm3) подъярусы.

Нижнефаменский подъярус представлен доломитами серыми и

зеленовато-серыми, кавернозно-пористыми подчиненными прослоями

мелкокристаллических трещиноватых известняков с прослоями гипса и ангидрита.

Мощность подъяруса 70-150 м.

Верхнефаменский подъярус слагают известняками и реже доломитами, которые

встречаются только в верхней части разреза. Известняки мелкокристаллические,

пористо-кавернозные, с прослоями аргиллитов.

Общая мощность фаменского яруса 90-160 м.

Нижний карбон (C1) подразделяется на турнейский (C1t), визейский (C1v), камюрский (C1s) ярусы.

Турнейский ярус характеризуется значительной орациальной изменчивостью.

Расчленяется на нижнетурнейский (лихвинский надгоризонт C1l) и верхнетурнейский (чернышенский надгоризонт C1cn) подъярусы, в разрезе которых выделяются соответственно

заволжские (D3zv) слои, малевский (C1ml), упинский (C1up), черепетский (C1crp) и

кизеловский (C1kzl) горизонты.

Турнейский ярус сложен в основном известняками, нередко глинистыми и

окремнелыми, в верхней части разреза с прослоями темных аргиллитов.

Общая мощность яруса 80-130 м.

Визейский ярус делится на нижневизейский (малиновский надгоризонт C1mn), средневизейский (яснополянский надгоризонт C1jp) и верхневизейский (окский (C1ok) и серпуховский

надгоризонты) подъярусы. Яснополянский надгоризонт состоит из терригенной

(бобриковский горизонт C1bb) и карбонатных (тульский горизонт C1tl) пачек.

Бобриковский горизонт сложен исключительно терригенными породами. В

нижней части разреза залегают аргиллиты серые и темно-серые, тонкослоистые.

Средняя часть разреза представлена аргиллито-алевролитовой пачкой, в нижней

части которой прослеживается песчано-алевролитовый пласт - нижний продуктивный

пласт бобриковского горизонта. В верхней части разреза преобладают

аргиллито-алевролитовые породы с тонкими прослоями каменного угля и углистого

сланца. Местами прослеживаются 2-3 маломощных прослоев линзовидных песчаников,

которые представляют верхний продуктивный пласт бобриковского горизонта.

Общая мощность пласта 10-19 м.

Тульский горизонт характеризуется литологическим однообразием.

Представлен в основном глинистыми участками окремелыми известняками.

Мощность горизонта 30-40 м.

Четвертичная система (Q)

представлена песками, суглинками, а также аллювием, состоящим из окатанных и

полуокатанных обломков карбонатных и кремниевых пород.

Мощность четвертичных отложений доходит до 10-12 м.

1.3 Характеристика продуктивных горизонтов

Промышленно нефтеносными являются песчаный пласт С4 бобриковского

горизонта (терригенная толща нижнего карбона), карбонатная пачка Ск

кизеловского горизонта турнейского яруса, карбонатные пачки Dфв и Dфн фаменского яруса,

песчаный пласт D2 муллинского

горизонта, песчаные пласты D3 и D4 старооскольского горизонта

(терригенная толща девона).

Оценка степени распространения коллекторов, пределы колебаний эффективной

толщины по продуктивным пластам приведены в таблице 1.1.

Таблица

1.1

Характеристика продуктивных пластов

|

Пласт Пачка

|

Коллектор

|

Коэффициент распространения

коллекторов

|

Эффективная толщина по

скважинам, м.

|

Коэффициент расчлененности

|

|

|

|

Предельная

|

Средняя

|

|

|

С5

|

Песчаник

|

0.60

|

0.8-7.6

|

2.4

|

1.0

|

|

Ск

|

Известняк

|

0.8

|

0.8-6.4

|

3.1

|

2.7

|

|

Dфв

|

Известняк

|

0.83

|

0.8-12.4

|

5.3

|

2.5

|

|

Dфн

|

Известняк

|

1.0

|

2.0-12.0

|

4.8

|

1.2

|

|

D1

|

Песчаник

|

0.98

|

0.8-27.2

|

10.3

|

1.9

|

|

D2

|

Песчаник

|

0.94

|

1.3-24.0

|

13.3

|

1.6

|

|

D3

|

Песчаник

|

0.60

|

0.8-8.8

|

1.4

|

1.0

|

|

D4

|

Песчаник

|

0.74

|

0.8-17.0

|

7.1

|

1.4

|

Бобриковский

горизонт C1bb пласт С6

Песчаники пласта С6 имеют полосообразное и линзовидное залегание,

преимущественно в северной и южной части месторождения. В большинстве скважин,

вскрывших пласт-коллектор, эффективная толщина изменяется от 1,2 до 3 метров.

Как правило, песчаники залегают одним монолитным слоем.

Кизеловский

горизонт C1kzl пачка Ск

Пористые прослойки известняков, залегающие в верхней части кизеловского

горизонта, выделяются в продуктивную пачку Ск. Достаточно четко прослеживаются

два пористых прослоя. Эффективная суммарная толщина этих прослоек изменяется от

0,8 до 6,4 метров. Общая толщина пачки в среднем равна 11 метров, а эффективная

толщина 3,1 метра.

Верхнефаменский

подъярусD3fm3 пачка Dфв

К продуктивной пачке Dфв

относятся прослои порово-каверновых известняков, залегающие ниже фаменского

репера. Общая толщина этой пачки составляет от 19 до 43 метра. Пористые прослои

приурочены к трем интервалам, которые достаточно уверенно прослеживаются по

площади. Однако прерывистость отдельных прослоев высока, так как часто

коллекторские свойства их снижаются ниже критических значений и залегание

прослоев-коллекторов в скважинах различно. Средняя эффективная толщина пористых

прослоев в среднем равна 2 метрам, а пачки в целом 5,3 метра.

Нижнефаменский подъярус, пачка Dфн.

Продуктивная пачка Dфн

залегает в кровле нижнефаменского яруса. Толщина верхнего продуктивного прослоя

коллекторов, к которому приурочены залежи нефти, изменяется от 0.8 до 4.8

метра. Ниже залегают водоносные прослои.

Пашийский горизонт D3p пласт D1.

Песчаники пласта D1

имеют почти повсеместное распространение по площади (коэффициент

распространения равен 0,98). Отмечается полосообразные залегания зон пониженных

и повышенных эффективных толщин пласта. На Троицком участке зоны пониженных

толщин песчаников расположена вдоль грабена. Несомненно, наличие

грабенообразного прогиба повлияло на отложения песчаников. На Южно-Троицком и

Суккуловском участках в районе поднятий отметаются повышенные эффективные

толщины. Песчаники, залегающие в верхней части разреза, часто отчленены от

нижележащих прослоев и имеют прерывистое залегание. В пласте D1 установлено 14 залежей нефти.

Муллинский

горизонт D2ml пласт D2

Песчаники пласта D2

довольно выдержаны по площади (коэффициент распространения равен 0.94). Однако,

по разрезу они часто, в разной степени замещены алевролито-аргиллитовыми

породами. В связи с этим эффективная толщина пласта по скважинам изменяется в

больших пределах: от 1.2 до 24 метра. Зоны повышенных значений эффективной

толщины приурочены в основном к поднятиям. Нередко песчаники имеют от 2 до 4

прослоек. Коллекторские свойства изменяются в больших пределах в песчаниках

пласта D2 установлено 7 залежей нефти.

Старооскольский

горизонт D2st пласт D3

Песчаники пласта D3

залегают в виде широкой извилистой полосы. Обширная зона замещения коллекторов

отмечается на Суккуловском участке, где песчаники имеют очень ограниченное

линзовидное залегание. Наблюдается частое чередование зон повышенных и

пониженных значений эффективной толщины, ее высокая изменчивость.

1.4 Физико-химические свойства пластовых жидкостей

Характеристика нефти и растворенного в ней газа продуктивных пластов

Троицкого месторождения дается на основании анализов поверхностных и глубинных

проб нефти. Поверхностные пробы отобраны по всем продуктивным пластам.

Глубинных проб не отобрано из пласта D3, Кизеловского и Бобриковского горизонтов. Изучение свойств пластовых

нефтей производилось в лаборатории ООО НГДУ «Октябрьскнефть». Нефти верхних

горизонтов (пласт С6, пачки Ск, DфВ

и DфН) более тяжелые, вязкие,

смолистые, с высоким содержанием асфальтенов. Из карбонатных отложений

фаменского яруса отобрано три глубинные пробы из двух скважин. Одна проба из

отложений нижнефаменского подъяруса (пачка DфН) и третья проба совместная (DфВ и DфН). Результаты

исследований показывают, что нефти по обеим пачкам существенных различий не

имеют.

Нефть фаменского яруса тяжелая (плотность разгазированной нефти 0.96 г/см3)

, имеет высокую вязкость достигающую до 60 мПа*с в пластовых

условиях. По поверхностным пробам её величина достигает 203 мПа*с.

Давление насыщения изменяется от 4 до 4,6 мПа, а газонасыщенность от 2,4 до

15,5 м3/т. Довольно стабильна величина объемного коэффициента,

которая в среднем составляет 1,036, а пересчётного коэффициента - 0,996.

По пласту D1 отобрано 7

глубинных проб из трех скважин (скважины №93, №590, №650) по трем залежам.

Плотность пластовой нефти колеблется от 0,789 г/см3 до 0,819 г/см3,

в среднем составляя 0,799 г/см3 (таблица 1.2). Средняя плотность

разгазированных нефтей составляет 0,862 г/см3, что мало отличается

от средней величины плотности нефти по поверхностным пробам (0,866 г/см3).

Следует также учесть, что поверхностные пробы характеризуют все залежи, а

следовательно, не учитывают некоторого различия в свойствах нефти по залежам.

Вязкость нефти в пластовых условиях изменяется от 2,2 до 4,6 мПа*с в

среднем составляя 3,8 мПа*с.

Вязкость разгазированной нефти из пластовых проб в среднем составляет

12,6 мПа*с. По поверхностным пробам её величина в среднем оставляет

15,2 мПа*с. Давление насыщения нефти колеблется от 8 до 9,5 МПа при

пластовом давлении 18,5 МПа. Средняя газонасыщенность по пласту D1 равна 57 м3/т. Объемный

коэффициент в среднем равен 1,15, а соответствующая ему величина пересчетного

коэффициента равна 0,865.

По пласту D2 отобрано 17

пластовых проб из 4 скважин (скважины №588, №597, №598, №604). Нефть пласта D2 по сравнению с нефтью пласта D1 несколько легче и менее вязкая.

Средняя плотность её составляет 0,764 г/см3 (пласт D1 - 0,799 г/см3). Вязкость

изменяется от 2,2 до 3,5 мПа*с; в среднем газонасыщенность

составляет 94 м3/т. При этом давление насыщения равно 10,4 МПа,

величина объемного коэффициента 1,217, пересчетного коэффициента - 0,822.

Плотность нефти разгазированных пластовых проб в среднем составила 0,830 г/см3,

а средняя величина плотности по поверхностным пробам - 0,838 г/см3.

Расхождения обусловлено, как по пласту D1, большей представительностью поверхностных проб, охватом

ими большего числа залежей. Нефти пласта D3 по поверхностным пробам имеют плотность 0,870 г/см3,

то есть близкие к нефти пласта D1. Близки они и по значению

кинематической вязкости - 22.4 мм2/с (по пласту D1 - 21,3 мм2/c).

По пласту D4 отобрано 8 проб

из трёх скважин (скважины №556, №576, №594), которые характеризуют нефти только

двух залежей. Плотность пластовой нефти пласта D4 несколько меньше, чем по пласту D1 (0.791 и 0.799 г/см3).

По вязкости нефти пластов D4 и D1 одинаковые в пластовых условиях и

несколько различаются в поверхностных условиях (D4- 10,3 мПа*с и D1-18 мПа*с).

Несколько снижены по сравнению с пластом D1 величины газонасыщенности (52,8 м3/ т) и

объемного коэффициента (1,126). По данным исследования поверхностных проб следует,

что свойства нефти пласта D4

существенно применяются по залежам.

Компонентный химический состав пластовой нефти изучался по пробам

(таблица 1.3). По одной пробе пластов D1 и D2 и по двум пробам из фаменского

яруса (пачка DфВ и DфН). Содержание азота,

растворенного в нефти пласта D2,

почти в 2 раза выше, чем в нефти пласта D1. В связи, с чем по пласту D2 отмечается повышение давления насыщения (10,4 МПа против

2,9 МПа). Содержание газовых компонентов в углеводородном ряду по пластам D1и D2 равно 35-39%, этим объясняется повышенное газосодержание

нефтей пластов D1 и D2 и низкое - нефти фаменского яруса.

Газы нефтей пластов D1 и D2 не содержат сероводорода. По пласту

D3 глубинные пробы не отбирались, а по

пласту D4 исследование не проведено. Газы

нефтей верхнефаменского подъяруса содержат 1,03% сероводорода и углекислоты в

четырёх с лишним раза больше, чем газы пласта D1. В газах пласта D2 углекислоты не обнаружено. Отличительной чертой газа, растворенного в

нефтях Троицкого месторождения, является низкое содержание азота, которое

изменяется от 10 до 21%.

В углеводородной части преобладающими компонентами являются метан, этан и

пропан, содержание которых составляет по терригенному девону 70-73%. По

фаменскому ярусу их содержание равно 62,7% . Из компонентного состава следует,

что все газы относятся к жирным, и содержат достаточное количество тяжелых

углеводородов. Содержание гелия в газах некондиционное. В таблице 1.4

представлен химический состав пластовых вод.

Таблица 1.2

Физические

свойства пластовых нефтей

|

Показатели

|

Пласт D1

|

Пласт D2

|

Пласт D4

|

Турнейский ярус C1t

|

|

1

|

2

|

3

|

4

|

5

|

|

Температура пласта, 0С

|

35

|

35

|

35

|

26

|

|

Давление насыщения, МПа

|

9.22

|

9.00

|

9.75

|

2.66

|

|

Уд. объем нефти при Рнас

|

1.082

|

1.0087

|

1.0084

|

1.0092

|

|

Коэффициент сжимаемости, 10-4*0.1

МПа

|

9.83

|

10.2

|

10.9

|

6.3

|

|

Коэффициент температурного

расширения, 10-4*10С

|

8.27

|

8.70

|

8.75

|

8.0

|

|

Плотность нефти, г/см3

при 17.5 Мпа при Рнас. при 20 0С и Р=0

|

0.805 0.788 0.850

|

0.786 0.799 0.830

|

0.777 0.770 0.830

|

0.866 0.875 0.887

|

|

Вязкость нефти, мПа*с при

17.5 Мпа при Рнас.

|

2.43 2.15

|

1.76 1.59

|

1.45 1.32

|

- 14.0

|

|

Усадка нефти от Рнас.,%

объема

|

12.5

|

13.0

|

15.9

|

2.35

|

|

Объемный коэффициент

|

1.15

|

1.16

|

16.0

|

1.024

|

|

Газосодержание, м3/т

м3/м3

|

61.0 52.0

|

62.5 51.8

|

77.8 64.7

|

11.8 10.6

|

Таблица 1.3

Фракционный состав поверхностных нефтей

|

Продуктивный горизонт

|

Содержание,%

|

Содержание акцизных смол

|

Температура плавления

парафина,0С

|

Фракционный состав

поЭнглеру, выход в%

|

|

парафина

|

асфальтенов

|

Селикагелевых смол

|

серы

|

|

|

НК, 0С

|

От НК до 2000С

|

200-3000С

|

остаток

|

Потери

|

Сероводород

|

|

ТТНК

|

3,4

|

4,7

|

17,4

|

2,7

|

65,0

|

50,0

|

69

|

19,7

|

23,7

|

56,3

|

0,3

|

есть

|

|

Турнейский ярус C1t

|

3.8

|

6.2

|

19.5

|

2.9

|

-

|

49.0

|

72

|

18.5

|

24.5

|

56.5

|

0.5

|

есть

|

|

Верхне-фаменский D3fm3

|

3.6

|

5.5

|

15.9

|

2.9

|

60.0

|

50.0

|

55

|

20.7

|

20.8

|

58.0

|

0.5

|

есть

|

|

D1

|

5.7

|

2.9

|

10.7

|

1.5

|

-

|

48.0

|

55

|

24.8

|

23.0

|

51.8

|

0.4

|

отсутствует

|

|

D2

|

4.6

|

3.7

|

10.4

|

1.4

|

33.0

|

50.0

|

60

|

26.8

|

21.7

|

51.2

|

0.3

|

отсутствует

|

|

D2

|

5.2

|

1.8

|

9.5

|

1.0

|

22.9

|

49.0

|

61

|

28.5

|

24.1

|

47.0

|

0.4

|

отсутствует

|

|

D3

|

4.9

|

3.3

|

9.9

|

1.3

|

22.9

|

50.6

|

59

|

28.0

|

21.9

|

49.8

|

0.3

|

отсутствует

|

|

D4

|

4.9

|

3.0

|

8.9

|

1.4

|

26.3

|

50.0

|

57

|

28.4

|

23.6

|

47.7

|

0.3

|

отсутствует

|

Таблица 1.4

Химический

состав пластовых вод

|

Горизонты, пласты

|

Плотность, г/см3

|

Мг. экв/100г;%экв

|

Характеристика по Пальмеру

|

|

|

Cl-

|

SO4--

|

HCO-3

|

Ca++

|

Mg++

|

K++Na+

|

сумма

|

S1

|

S2

|

A2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

Бобриковский горизонт C1bb

|

1.172

|

38149.64

|

0.070.01

|

364.5

|

182.2

|

35043.7

|

808

|

86.6

|

13.4

|

0.02

|

|

Турнейский ярус C1t

|

1.155

|

33749.58

|

2.710.40

|

0.140.02

|

375.5

|

223.2

|

28141.3

|

680

|

82.6

|

17.4

|

0.04

|

|

Верхнефаменский D3fm3

|

1.177

|

39649.76

|

1.1830.23

|

0.080.01

|

496.1

|

222.8

|

32741.1

|

796

|

82.2

|

17.8

|

0.02

|

|

Нижнефаменский D3fm1

|

1.175

|

37849.87

|

2.090.12

|

0.090.01

|

379.1

|

183.8

|

32537.1

|

760

|

74.2

|

25.8

|

0.02

|

|

D1

|

1.193

|

41849.98

|

0.060.01

|

0.02-

|

11.113.2

|

334.0

|

27432.1

|

836

|

65.6

|

34.4

|

-

|

|

D2

|

1.192

|

41550.0

|

0.060.01

|

0.02-

|

11213.5

|

344.1

|

26932.4

|

830

|

64.8

|

35.2

|

-

|

|

D3

|

1.191

|

41350.0

|

0.050.01

|

0.01-

|

11614.1

|

354.2

|

26231.7

|

826

|

63.4

|

36.6

|

-

|

|

D4

|

1.192

|

41650.0

|

0.04-

|

0.01-

|

12214.7

|

304.3

|

25831.0

|

832

|

62.0

|

38.0

|

-

|

2. Динамика и состояние разработки Троицкого месторождения

2.1 Анализ показателей разработки

На 01.12.1998 года на месторождении зафиксированы следующие показатели

разработки (рисунок 2) [9].

Добыча нефти с начала разработки составила 1568948 т, в том числе за

последний год (1998) 38412 т (среднесуточный дебит 105,2 т/сут.). Добыча воды с

начала разработки составила 18453284 т, в том числе за последний год 535600 т

(среднесуточный дебит 1467,4 т/сут). Соответственно, количество добытой

жидкости:

в поверхностных условиях - с начала разработки 16125433 т за 1998 год

576321 т (среднесуточный дебит 1578,9 т/сут),

в пластовых условиях - с начала разработки 17366390 т, за 1998-ый год

594615 т (среднесуточный дебит 1786,1 т).

Количество добытого попутного газа выражается следующими цифрами:

за весь период разработки месторождения добыто 65520 тыс. т попутного

газа, за последний год - 163,9 тыс. м3 (средний газовый фактор

составил 12,7 м3/т).

Конечная обводненность на конец 1998 года составила: весовая -91,07%,

объемная поверхностная - 88,40%, объемная пластовая - 86,28%. При чем обводнен

весь добывающий фонд скважин (101 скважины). Они распределяются по проценту

обводненности продукции следующим образом: с обводненностью от 20% до 50%

работают 2 скважины, от 50% до 90% - 30 скважины, от 90% до 98% - 52 скважин,

свыше 98% - 17 скважин. Водный фактор составил 3,2 м3/м 3 или

4,2 т/т за весь период разработки (за последний год - 5,1 м3 / м 3

или 7,1 т/т) [3].

Необходимость поддержания пластового давления на Троицком месторождении

отпадает, в связи с тем, что территория этого месторождения приходится на

водоохранную зону. Отсутствие систем ППД объясняется также тем, что пластовое

давление практически не изменяется и это связано с особенностью геологического

строения - нижние слагающие пласты являются “пластами-плывунами “.

Анализ показателей разработки за 1994 - 1998 года приведен в таблице 2.1.

Таблица 2.1

Анализ показателей разработки за 1994-1998 годы

|

Параметры

|

Годы

|

|

1994

|

1995

|

1996

|

1997

|

1998

|

|

Количество скважин

|

96

|

98

|

99

|

99

|

101

|

|

Добыча нефти, т/сут

|

122,46

|

108,5

|

97,8

|

91,5

|

80,55

|

|

Добыча жидкости, т/сут

|

1720

|

1635,2

|

1680

|

1578,9

|

1425

|

|

Добыча нефти, т

|

44083

|

39059

|

35700

|

30150

|

31200

|

|

Добыча жидкости, т

|

491900

|

562400

|

427200

|

451900

|

380470

|

|

Обводненность,%

|

90,9

|

92,3

|

92,6

|

93,3

|

91,9

|

.2 Анализ фонда скважин

Дается оценка степени исследования добывных возможностей скважин и

насосного оборудования, а также максимального объема геолого-технических

мероприятий по увеличению отбора жидкости из скважин снижением динамических

уровней.

Методика анализа следующая. На первом этапе получили статистические

распределения скважин по глубине подвески насосов и динамическому уровню. Затем

установили высоту подъема жидкости из скважин, которая обеспечивается

современным насосным оборудованием для условий Троицкого месторождения. Высота

подъема жидкости приближенно равна динамическому уровню. Пользуясь

распределением фонда по динамическому уровню, и принятой высотой подъема

жидкости оценили долю фонда скважин для разработки геолого-технических

мероприятий по увеличению добычи нефти. Исходные данные взяты из

технологических режимов скважин (таблицы 2.2, 2.3) [5].

В реальных условиях подача и высота подъема жидкости скважинных насосов

отличаются от паспортной. Фактическая подача насосов зависит от режима работы,

конструкции и технического состояния оборудования, величины пластового и

забойного давления, коэффициента продуктивности, физико-химических свойств

жидкости, газового фактора, растворимости газа в нефти и так далее.

При прочих равных условиях подача насоса зависит от объёма газа

попадающего вместе с нефтью в насос и снижающего его объёмный коэффициент

подачи из-за несовершенства существующих скважинных газосепараторов. Борьба с

вредным влиянием газа осуществляется увеличением погружения насосов под

динамический уровень.

Рациональную глубину погружения насосов определяют опытным путём.

Электроцентробежные насосы вполне удовлетворительно работают при погружении

450-600 метров (по вертикали).

Погружение насосов на глубины, превышающие указанные приводит к

незначительному увеличению коэффициента подачи и поэтому нецелесообразно.

В скважинах Троицкого месторождения напор установок ЭЦН обеспечивает

высоту подачи жидкости 1100-1200 метров при давлении на устье скважины 1.5 МПа.

Электроцентробежные насосы рекомендуется устанавливать на глубины 1600 метров

при этом динамический уровень необходимо поддерживать на глубине не менее 1000 метров.

Выводы:

. Около 40% действительного фонда добывающих скважин имеют резервы для

добычи нефти.

. Даны рациональные интервалы изменения основных параметров насосных

установок.

Таблица 2.2

Характеристика фонда скважин ЦДНГ-1 ООО НГДУ «Октябрьскнефть» по дебиту

нефти на 01.11.2002 г.

|

Показатели

|

Скважин

|

|

0 - 0,3 т/сут 0 - 1 т/сут

>2 т/сут <5 т/сут

|

90 225 81 14

|

Таблица 2.3

Характеристика фонда скважин ЦДНГ-1 ООО НГДУ «Октябрьскнефть» по дебиту

жидкости на 01.11.2002 г.

|

Показатели

|

Скважин

|

|

0 - 2 м3/сут 2 - 5 м3/сут 5

- 10 м3/сут > 10 м3/сут в т.ч.> 50 м3/сут в т.ч.> 100 м3/сут

|

159 83 62 54 18 11

|

2.3 Современные технологии повышения нефтеотдачи

применяемые в ООО НГДУ "Октябрьскнефть"

Технология и техника поддержания пластового давления

Ежегодное наращивание добычи нефти с использованием системы ППД

неразрывно связано с ростом обводненности продукции скважин и необходимостью

реализации увеличивающихся объемов попутно добываемой воды. Последнее

достигается с развитием системы ППД, т.е. все звенья нефтепромыслового

хозяйства взаимосвязаны.

Обработка призабойных зон ПАВ

Обработка призабойной зоны растворами ПАВ производится по следующей

схеме: из скважины поднимают подземное оборудование, и эксплутационную колонну

шаблонируют, тщательно промывают забой, поднимают трубы с шаблоном, на 15-30 м

выше верхних отверстий интервала перфорации спускают пакер и спрессовывают его,

причем конец трубы под пакером должен находиться против нижних перфорационных

отверстий. Готовят раствор ПАВ из расчета 0,1% на 3-10 м3 воды;

готовый раствор закачивают в НКТ и продавливают в пласт водой. Объем

продавочной воды берется равным объему НКТ. Скважину оставляют под давлением на

24 часа, после чего производиться снятие давления, разгерметизация пакера,

промывка скважины, подъем пакера, спуск подземного оборудования и пуск скважины

в эксплуатацию [6].

Кислотные обработки призабойной зоны пласта

В ООО НГДУ "Октябрьскнефть" для улучшения коллекторских свойств

призабойной зоны пласта применяются следующие виды кислотных обработок:

а) Солянокислотная обработка;

б) Термопенокислотная обработка;

г) Нефтекислотная обработка;

д) Нефтепенокислотная обработка;

Солянокислотная обработка. Анализ большого числа простых солянокислотных

обработок (197) на нефтяных залежах ООО НГДУ "Октябрьскнефть" показал,

что высокая успешность этих обработок (по дополнительно добытой нефти на одну

обработку от 494,8 т до 373,3 т) соответствует безводному периоду разработки

или периоду начального обводнения залежей (до 20%). При обводненности свыше

30-40% средняя эффективность резко падает (в пять раз) [10].

При давлении свыше 5,65 МПа и t = 20°С (средняя температура против призабойной зоны пластов скважин ООО

НГДУ "Октябрьскнефть" 24°С) скорость взаимодействия кислоты с породой

при дальнейшем повышении давления практически не изменяется. Значит, при этих

давлениях основную роль играет линейная скорость закачки кислоты, которая

позволяет сократить время контакта кислоты с породой, что способствует

продвижению кислоты в активном состоянии вглубь пласта, увеличению степени

охвата пород пласта за счет высоких перепадов давления и вовлечению в работу

малопроницаемых участков.

Из опыта гидроразрыва пласта на скважинах ООО НГДУ

"Октябрьскнефть" установлено, что развитие трещин, приводящих к

гидроразрыву происходит при давлениях 18-25 МПа. Поэтому при первичных солянокислотных

обработках не следует создавать давление свыше 12-15 МПа. При достижении этих

давлений должна выдерживаться кислотная ванна в течение определенного времени

(30-120-240 минут), достаточного для снижения давления и разъедания наибольшего

числа каналов , по которым в последствии пойдет закачиваемая кислота вглубь

пласта, что дает возможность повторных эффективных обработок в дальнейшем,

когда кислота пойдет по уже раздренированной сети каналов разъедания.

В обратном случае существует вероятность создания преимущественной

трещины, по которой в последующем при повторных обработках будет проникать

кислота. При этом эффективность обработки резко падает.

Термопенокислотные

обработки. При сравнимых кратности обработок kr = 3.3, Pzak =

3.54 МПа., дебита нефти до обработки Q1 = 2.3 т/сут комбинированная термопенокислотная обработка по

эффективности выше пенокислотной обработки - 511,6 т на одну обработку против

410,6 т, что объясняется отмывом асфальтово-смолисто-парафиновых отложений в

ПЗП и снятием блокировки действия органических отложений высокой температурой в

зоне отложений этих веществ.

На всех площадях, где применялся этот метод, получены высокие результаты

по эффективности (от 451 т до 736 т на одну обработку)

В настоящее время обработки с использованием компрессора не применяются

из-за запрещения работ без дополнительных мероприятий безопасности.

Нефтекислотные обработки. Наиболее эффективным способом замедления

нейтрализации соляной кислоты при обработке скважин и расширения радиуса

химического воздействия на пласт нужно считать применение гидрофобных

солянокислотных эмульсий.

Применение высоковязких эмульсий позволяет избирательно обрабатывать мало

проницаемые участки, создаются условия для вовлечения в работу новых

пропластков, ранее не подвергнутых действию кислоты. Вдобавок выше сказанному

нейтрализация кислоты, входящей в состав закачиваемой в пласт эмульсии,

происходит намного медленнее, чем нейтрализация чистого раствора кислоты.

Закачивание вслед за кислотной эмульсией раствора соляной кислоты

встречает дополнительное препятствие со стороны высоковязкой эмульсии, занявшей

раздренированные каналы пласта, и воздействием чистым раствором кислоты

охватываются малопроницаемые участки при повышенных давлениях.

Учитывая, что в пласте замедляется растворение карбонатных пород в

соляной кислоте вследствие большого давления и накапливания продуктов реакции,

при разработке составов гидрофобных эмульсий нужно обеспечить их потенциальную

коллоидную неустойчивость и минимальную вязкость.

Практически всем продуктивным отложениям, а в особенности карбонатным, в

той или иной степени присуща трещиноватостъ. Отличительной особенностью таких

коллекторов является продуцирование притоков нефти, как макро - и

микротрещинами, так и пустотами скелета породы.

Соотношение трещинной и матричной (блоковой) проницаемости, а

соответственно и продуктивностей тесно связано с условиями, в которых находится

продуктивный пласт. При вскрытии коллектора скважиной тангенциальные

(кольцевые) и нормальные напряжения горного давления стремятся сомкнуть или

сузить проходное сечение трещин, что зачастую приводит к полному исключению

трещиноватости из сферы фильтрации пластовых флюидов. В результате коллектор

смешенного типа может проявлять себя как поровый.

Повышение забойного (пластового) давления, противодействующего сжимающим

напряжениям, дает обратный эффект: сомкнутые микротрещины раскрываются,

вследствие чего резко возрастает трещинная проводимость.

В ряде смешанных коллекторов трещинные системы содержат весьма

значительные объемы пластовых флюидов.

Для временного отключения поровой части коллектора при НКО закачивается

тампон из высоковязкой эмульсии, приемистость поровой части коллектора

снижается, увеличение устьевого давления позволяет раскрыть микротрещины,

дальнейшее нагнетание нефтекислотной эмульсии и кислоты приводит к обработке

трещин, в итоге коллекторские свойства пласта резко возрастают.

Нефтепенокислотная

обработка. Заметим, что при сравниваемой кратности нефтекислотных обработок с

пенокислотными, применение нефтепенокислотных эмульсий позволяет создавать

более высокие давления закачки - 5,7 МПа против 3,32 Мпа.

В условиях больших значений толщин пласта и радиуса зоны, измененной

проницаемости, предпочтение следует отдавать технологическим схемам,

обеспечивающим поинтервальное воздействие на породу.

В этом смысле хорошо показали себя нефтепенокислотные обработки

-направленные обработки кислотной пеной с предварительной закачкой высоковязкой

нефтекислотной эмульсии и продавкой кислотной пены большим объемом воздуха.

Закачиваемая высоковязкая нефтекислотная эмульсия перекрывает ранее

обработанные нижние интервалы продуктивной части пласта, что позволяет

осуществить закачку пены в верхние неотработанные интервалы.

3. Технологическая характеристика Троицкого месторождения в

ООО НГДУ «Октябрьскнефть»

.1 Компоновка оборудования УЭЦН на Троицком месторождении

Установка погружного центробежного электронасоса для добычи нефти состоит

из погружного агрегата (электронасоса), спускаемого в скважину на насосных

трубах, погружного электродвигателя, специального кабеля, питающего двигатель

электроэнергией, и станции автоматического управления (рисунок 3).

Подземное оборудование

Электроцентробежный насос. Погружной многоступенчатый центробежный насос

представляет собой набор большого числа рабочих колес и направляющих аппаратов,

предварительно собранных на валу и заключенных в стальной корпус, выполненный

из трубной заготовки [13].

Погружные центробежные насосы для добычи нефти в зависимости от условий эксплуатации

имеют два исполнения: обычные, предназначенные для эксплуатации нефтяных и

обводненных скважин с незначительным содержанием механических примесей (до

0,01% по массе), и износостойкие - для эксплуатации сильно обводненных скважин

со значительным содержанием механических примесей (до 1% по массе) в отбираемой

жидкости.

По диаметрам и габаритным поперечным размерам насосы делятся на три

условные группы: 5, 5А и 6, с наружными диаметрами корпуса соответственно 92

мм, 103 мм и 114 мм. Частота вращения вала изготовляемых погружных центробежных

насосов колеблется в пределах 2800-2900 об/мин.

Из общего числа работающих на промыслах электронасосов примерно 95%

составляют насосы обычного исполнения (ЭЦН).

Направляющие аппараты закреплены для предотвращения поворота в корпусе

насоса специальной гайкой (ниппелем), а рабочие колеса посажены на вал на

шпонке, предотвращающей поворот их относительно вала, и свободно перемещаются

вдоль него.

Рабочие колеса многоступенчатых погружных насосов изготовляются из специального

никелевого чугуна. Направляющие аппараты (осевого типа) изготовляются также из

никелевого чугуна.

Диаметральные размеры износостойких насосов и их ступеней, а также

параметры насосов (за исключением долговечности) примерно такие же, что и у

обычных.

Применение погружных электронасосов позволяет вводить скважины в

эксплуатацию сразу же после бурения в любой период года (даже в самые суровые

зимние месяцы) без больших затрат времени и средств на монтаж оборудования.

Спуск электронасоса в скважину отличается от обычного спуска

насосно-компрессорных труб наличием кабеля и необходимостью его крепления к

трубам. Сборка же самого электронасоса на устье скважины очень проста.

При эксплуатации скважин погружными центробежными электронасосами устье

легко герметизируется, что позволяет собирать и отводить попутный газ.

Характерной особенностью погружных центробежных электронасосов является

простота обслуживания, экономичность, небольшая по сравнению с другими видами

оборудования металлоемкость, относительно большой межремонтный период их

работы.

Погружной

электродвигатель. Приводом погружных центробежных насосов служат специальные

вертикальные асинхронные маслозаполненные погружные электродвигатели

трехфазного переменного тока (ПЭД).

Наружные диаметры корпусов электродвигателей такие же, как и насосов; они

делятся на три группы - 5, 5А и 6, соответственно равны 103, 117 и 123 мм.

Конструктивно электродвигатели выполнены следующим образом. Статор

двигателя, собранный в стальной трубе, состоит из чередующихся между собой

активных пакетов (секций) статорного железа и немагнитных пакетов. Длина

активного пакета определяется из условий прогиба вала и берется примерно

320-450 мм. Длина немагнитного пакета определяется шириной промежуточного

подшипника. Число активных пакетов статора зависит от мощности двигателя. Число

немагнитных пакетов статора определяется числом промежуточных подшипников

ротора. Статор имеет одну обмотку независимо от числа его активных и

немагнитных пакетов. Изоляция обмотки выполнена из маслостойких и теплостойких

материалов. Ротор двигателя состоит также из нескольких секций (пакетов). Длина

одной секции соответствует длине активного пакета статора. На валу двигателя

между роторными секциями смонтированы подшипники скольжения, которые при сборке

ротора со статором располагаются в немагнитных пакетах. Роторные секции имеют

самостоятельные обмотки в виде беличьей клетки, выполненной из медных или

алюминиевых стержней и колец.

Двигатель заполняется специальным маловязким маслом или сухим чистым

трансформаторным маслом с высокой диэлектрической прочностью. Маловязкое масло

рекомендуется для уменьшения механических потерь от трения, быстро вращающегося

в нем ротора. Кроме того, для уменьшения потерь от трения ротора в масле секции

ротора имеют гладкую шлифованную поверхность.

Гидрозащита.

Предназначена для защиты погружного электродвигателя от проникновения в его

полость пластовой жидкости. Это очень ответственный узел погружного агрегата.

Надежность агрегата и межремонтный период его работы в скважине во многом

зависят от конструктивного решения, качества изготовления и правильности его

эксплуатации.

В погружных центробежных электронасосах, выпускавшихся до 1973г., в

качестве гидрозащиты применялся специальный протектор. Опыт эксплуатации

показал, что такая гидрозащита не обеспечивает возросших требований по

надежности и межремонтному периоду.

Поэтому КБ по бесштанговым насосам разработало новую конструкцию

гидрозащиты и внесло некоторые изменения в конструкцию насоса и

электродвигателя. Учитывая, что на промыслах страны находится более десяти

тысяч погружных агрегатов, она имеет два последовательных исполнения - ГД и Г,

позволяющих использовать все ранее изготовленные насосы и двигатели, а в

дальнейшем перейти на новые конструкции насосов и двигателей.

Оба исполнения новой гидрозащиты идентичны и имеют много одинаковых

деталей, что облегчает переход от одного исполнения к другому.

Электронасосы с гидрозащитой типов ГД и Г прошли промышленные испытания и

переданы заводам для серийного производства.

Кабель. Электроэнергия

подводится к погружному электродвигателю при помощи специальных кабелей.

Участок токоподвода от станции управления до погружного агрегата выполняется из

круглого бронированного кабеля с резиновой изоляцией типа КРБК или с

полиэтиленовой изоляцией типа КПБК.

На участке погружного агрегата вдоль насоса и гидрозащиты применяется

плоский бронированный кабель также с резиновой (КРБП) или полиэтиленовой (КПБП)

изоляцией.

Круглый и плоский кабели сращиваются между собой, место соединения

тщательно изолируется, а на конце плоского кабеля прикрепляется кабельная муфта

для соединения токоподвода с выводными концами статорной обмотки,

обеспечивающая герметизацию ввода кабеля в погружной электродвигатель.

Броня, защищающая кабель от механических повреждений во время

спускоподъемных операций, имеет специальный профиль, благодаря которому кабель

приобретает значительную прочность на раздавливание и сохраняет при этом

необходимую гибкость для наматывания на барабан через специальный подвесной

ролик диаметром 900 мм.

Кабели с резиновой изоляцией имеют номинальное напряжение 1100 В и

предназначены для работы при температуре окружающей среды от +90°С до -30°С и давлении до 10 МПа,

раздавливающее усилие не менее 120 кН.

Номинальное напряжение кабелей с полиэтиленовой изоляцией 2300 В,

допустимая температура окружающей среды от +90° С до -55°С, давление до 20 МПа. Такие кабели обладают большей

газостойкостью.

Для всех типов кабелей отклонение от наружного размера не должно

превышать +10%. В токопроводящем кабеле, как и во всякой электрической сети,

имеют место потери напряжения и мощности.

Для подвода к погружному электродвигателю необходимого рабочего

напряжения выходное напряжение на вторичной обмотке повышающего

автотрансформатора должно быть выбрано при использовании соответствующей

отпайки с учетом компенсации потери напряжения в кабеле, которое меняется в

зависимости от глубины спуска установки.

Значение потери мощности в кабеле при условии правильного подбора

установки по параметрам скважины и при соблюдении правил эксплуатации

составляет примерно от 3% до 15% общих потерь в установке.

Наземное оборудование

Наземное электрооборудование ввиду его малых габаритов, небольшой массы и

наличия защитных кожухов в зависимости от климатических условий может быть

установлено либо непосредственно на открытом воздухе, либо в небольшой не

отапливаемой будке, но так, чтобы ни снежные заносы, ни паводки не

препятствовали нормальной бесперебойной эксплуатации скважины.

Автотрансформаторы

и трансформаторы. Для уменьшения потерь в кабеле, питающем электродвигатель,

улучшения условий запуска и технических характеристик электродвигателей

последние выполняются на рабочее напряжение, значительно превышающее напряжение

силовой сети (380 В). В то же время напряжение погружных электродвигателей,

получаемое при расчете, в зависимости от мощности, диаметральных размеров, рода

изоляции и других условий не может быть стандартным или хотя бы одинаковым для

всех типов двигателей. Иметь одинаковое напряжение для всех типоразмеров

погружных электродвигателей нецелесообразно, так как это ухудшит их

характеристики и усложнит производство (потребует многообразия штампов,

затруднит унификацию размеров деталей и так далее), поэтому каждый типоразмер

ПЭД имеет свое номинальное напряжение, значение которого округляется при

расчетах с точностью до 5 В. Это привело к необходимости применения специальных

автотрансформаторов или трансформаторов, повышающих напряжение.

Сейчас автотрансформаторы изготовляются в сухом исполнении, установлены

на салазках, служащих на промысле для транспортировки на небольшие расстояния.

Напряжение регулируют переключением отпаек на обмотке высокого напряжения,

отличающихся друг от друга на 30 ¸ 60 В, при помощи клемм и перемычек, расположенных на

клеммной доске над сердечником. КПД автотрансформаторов находится в пределах 98

- 98,5%.

В последнее время наряду с автотрансформаторами начали изготовлять

трансформаторы с регулировкой напряжения ступенями.

Трансформаторы так же, как и автотрансформаторы, могут быть сухие или

заполненные маслом. Маслонаполненные трансформаторы предназначены для наружной

установки.

Применение трансформаторов дает возможность контролировать величины

сопротивления изоляции вторичной обмотки трансформатора, кабеля и погружного

электродвигателя на работающей установке и отключать установку при уменьшении

сопротивления изоляции до заранее заданной величины.

Станции управления. Станции управления служат для подключения

электронасоса к промысловой сети, его ручного и автоматического включения и

отключения и защиты при коротких замыканиях, перегрузках по силе тока или срыве

подачи.

Установки электронасосов комплектуются станциями управления типа ПГХ 5071

и ПГХ 5072 для погружных электродвигателей мощностью от 10 до 100 кВт с

номинальным напряжением до 2300 В.

Станции обеспечивают:

ручное включение и отключение установки;

автоматическое включение установки в режиме самозапуска после

восстановления напряжения питания, автоматическую работу в режиме программного

управления по заранее заданной программе, состоящей из времени работы и времени

простоя установки, суммарная продолжительность которых до 24 ч;

автоматическое включение и отключение установки, подключенной к

автоматизированной групповой системе сбора нефти и попутного газа, в

зависимости от давления в коллекторе;

управление установкой с диспетчерского пункта.

Станции управления ПГХ 5071 и ПГХ 5072 мгновенно отключают установку при

коротких замыканиях и значительных перегрузках по силе тока, превышающих на 40%

силу рабочего тока установки; отключают с выдержкой времени до 20 с при

перегрузке погружного электродвигателя на 20% силу рабочего тока и с такой же

выдержкой времени при срыве подачи.

Каждая станция управления выпускается в четырех модификациях,

отличающихся габаритами контакторов и блок-рубильников, а также коэффициентами

трансформации трансформаторов тока.

Дверь шкафа станции управления имеет механическую блокировку с блоком

рубильник-предохранитель, трансформаторы тока защищены сеткой в месте подвода

высокого напряжения. Ручка станции управления снабжена замком с ключом.

Для устранения ложных срабатываний защитных реле при сотрясении станций

от срабатывания контактора релейный блок укреплен на амортизаторах.

Станция предназначена для установки в помещении сарайного типа или в

южных районах под навесом. Транспортировка и хранение станций могут быть при

температурах от -35°С

до +40°С. Масса станции 160 кг, габариты

1300 x 850 x 400 мм.

Станции управления монтируют в соответствии с «Правилами устройства

электроустановок» и эксплуатировать в соответствии с “Правилами технической

эксплуатации электроустановок потребителей” и “Правилами техники безопасности

при эксплуатации электроустановок потребителей” (1969 г.), с “Правилами

безопасности в нефтегазодобывающей промышленности” (1968 г.) и “Инструкцией по

монтажу и эксплуатации установок погружных центробежных электронасосов”.

геологический физический скважина нефтеотдача

3.2 Осложнения при работе скважин, оборудованных УЭЦН

Основные осложнения при работе скважин, оборудованных УЭЦН. на Троицком

месторождении, представлены в таблице 3.1

Добыча водонефтяных эмульсий

Нефть по своему химическому составу склонна к образованию эмульсии, так

как содержит активные эмульгаторы-асфальтены и смолы. Наличие в добываемой

жидкости частиц глины и песка, являющихся продуктами разрушения пласта или

принесенных с поверхности при технологических операциях, а также минеральных

солей способствует образованию вокруг глобул воды стабилизирующих оболочек. Все

это дает основание утверждать, что в нефтяных скважинах образуются эмульсии,

свойства которых зависят от способа добычи, обводненности, типа оборудования [12].

Наиболее вязкими и устойчивыми являются водонефтяные смеси, образующиеся

в скважинах, продукция которых обводнена на 50-60%, при плотности пластовой

воды 1190-1195 кг/м3.

Водонефтяные смеси с водосодержанием более 70% неустойчивы и полностью

разделяются в процессе отстоя на нефть и воду.

Исследования показали, что процессы добычи обводненной нефти погружными

центробежными электронасосами сопровождается образованием вязких и устойчивых

водонефтяных смесей. Таким образом, неудовлетворительная работа погружных

центробежных насосов на водонефтяных смесях обусловлена изменением свойств

жидкости, оказывающими влияние на работу отдельных рабочих ступеней

многоступенчатого насоса. Исследованиями работы ЭЦН на обводненной нефти

установлено, что ступени ЭЦН образуют эмульсии, вязкость которых во много раз

превышает вязкость нефти. По результатам исследований устьевых проб жидкости

известно, что погружные центробежные насосы образуют водонефтяные смеси,

обладающие большей дисперсностью по сравнению с другими способами добычи нефти.

Однако эти данные не позволяют судить о диспергирующих особенностях ЭЦН, так

как водонефтяная смесь в процессе движения от выкида насоса до устья скважины

существенно изменяется.

Добыча нефтегазовых смесей

Газ является спутником нефти и его присутствие в ней изменяется в широких

пределах. Количество газа, выделяющегося из жидкости в процессе ее движения по

стволу скважины, является величиной переменной и зависит от термодинамических

условий и характеристики газожидкостной смеси.

Влияние газа в рабочих органах насоса проявляется, во-первых, ухудшении

энергообмена между рабочим колесом и жидкостью, и, во-вторых, в создании

условий для интенсивного выделения газа из жидкости. Последнее приводит к

коалесценции пузырьков газа в каналах рабочего колеса, образованию газовых

каверн, величина которых соизмерима с сечением канала. И в первом, и во втором

случае параметры работы насоса ухудшаются.

Добыча парафинистых нефтей

Нефти многих нефтяных месторождений содержат парафин, который при

определенных условиях выпадает и нефти, откладываясь на поверхности

оборудования. Интенсивность отложений может достигать значительных величин, что

приводит к пробкообразованию и остановке работы скважины. Интенсивность

отложений на узлах УЭЦН несколько ниже вследствие нагрева последних. В

зависимости от подачи повышение температуры в насосе по данным составляет 5-10 0С.

Максимальная величина нагрева относится к выкиду насоса. В области же приема

вследствие резкого снижения давления и интенсивной сепарации газа температура

ниже и процесс выделения парафина усиливается. По этой причине наиболее частым

видом отказа УЭЦН является запарафинивание приема и приемных ступеней насоса.

Добыча солесодержащих эмульсий

Пластовые воды насыщены солями различного химического

состава. Изменение термодинамических условий в скважине, а также смешение

пластовых вод с водами, закачиваемыми для поддержания пластового давления,

ведет к интенсивному; выпадению солей из раствора и отложению их на

эксплутационном оборудовании.

Кристаллы солей откладываются на наружной поверхности

погружного двигателя, на рабочих органах насоса, на токоведущем кабеле. На

погружном двигателе, протекторе и насосе отложения солей охватывают всю поверхность

толщиной 1,5-2 мм. В уплотнениях рабочих колес и на самой поверхности отложения

имеют толщину в десятые доли миллиметра при значительной прочности.

Уменьшение отложений солей наблюдается в направлении

от первых рабочих колес к последним. Отложениям не могут воспрепятствовать и

гладкие поверхности.

Отложение солей во всех случаях приводит к

осложнениям. Накапливаясь на наружной поверхности узлов установки, уменьшают

свободное пространство между насосом и эксплутационной колонной; при подъеме

возможны случаи заклинивания установки в скважине, рабочих колес в уплотнениях.

Это приводит к слому вала или сгоранию ПЭД.

3.3 Методы увеличения нефтеотдачи на скважинах, оборудованных

УЭЦН

При водонефтяных эмульсиях повысить подачу ЭЦН можно искусственным увеличением

обводненности добываемой жидкости. Водонефтяная смесь становится весьма

неустойчивой и практически разделяется при увеличении обводненности свыше 70%.

В этих условиях насосы начинают работать более эффективно. Учитывая это, был

разработан и осуществлен метод повышения подачи ЭЦН путем возвращения в

скважину части отделенной на устье воды, и, таким образом, получение на приеме

насоса неустойчивой водонефтяной смеси. Способ весьма прост в осуществлении и

эффективен для скважин, дающих вязкую водонефтяную смесь.

Вредное влияние газа уменьшают созданием на приеме насоса оптимального

давления. В связи с разноречивостью мнений по указанному вопросу различен и

подход к выбору величины погружения ЭЦН под динамический уровень. Поэтому для

правильного выбора глубины погружения насоса весьма важно знать характер

влияния свободного газа в откачиваемой из скважин жидкости на работу ЭЦН и в

широком диапазоне изменения газосодержания [16].

При интерпретации данных экспериментов оценка газосодержания проводилась

по результатам разгазирования глубинных проб нефти. Однако такая оценка не

всегда может оказаться объективной, поскольку при этом не учитываются

существование пересыщенных зон и процессы сепарации газа у приема насоса.

Размеры пересыщенных зон и коэффициента сепарации даже в одной и той же

скважине зависят не только от давления, но и в значительной степени от

производительности.

При создании на приеме ЭЦН давления меньшего, а на выкиде большего, чем

давление насыщения нефти газом, ступени будут работать при непрерывно

меняющемся газосодержании смеси: от некоторой величины, соответствующей

давлению на его приеме, до нулевого значения.

При откачке газожидкостной смеси рабочие характеристики отличаются друг

от друга вследствие изменения физических свойств смеси по мере движения ее

через ступени насоса. Наименьшее давление развивают первые рабочие ступени

насоса. С увеличением порядкового номера ступени повышается развиваемое ею

давление, то есть незначительное количество свободного газа, содержащегося в

смеси при давлении выше 5 МПа не оказывает существенного влияния на работу

ступеней.

Критерием оптимизации подбора ЭЦН к скважинам является минимум затрат при

обеспечении заданного дебита скважины. Весомой частью этого критерия являются

энергозатраты, зависящие, в свою очередь, от режима работы насоса,

характеризуемого коэффициентом полезного действия (КПД).

Таким образом, оптимальным условием работы насоса при откачке ГЖС из

скважины является работа его в оптимальном режиме при минимально допустимой

подвеске в скважине.

Нужный дебит жидкости обеспечивается при этом соответствующим подбором

типоразмера насоса, таким, чтобы сумма подачи жидкой и газовой фаз в условиях

входа в насос была близка к номинальной подаче насоса.

Сжатие газовой фазы от ступени к ступени приводит к изменению вязкости и

уменьшению расхода смеси по длине насоса, то есть к смещению режима работы

ступени по основной характеристике влево. При этом, если первая ступень

работает вправо от оптимума, то КПД может повышаться и затем падать, а если

слева от оптимума, он может только понижаться [17].

Из сказанного следует, что перекачка газожидкостной смеси диктует

необходимость изменения конструкции насоса: каждая ступень такого насоса должна

быть рассчитана на различный режим подачи.

На практике может дать эффект более простая схема - комбинация насоса из

двух типоразмеров ступеней с установкой на входе насоса ступеней большей

подачи.

Этот метод наиболее прост, поэтому и широко распространен

Современные методы предупреждения процесса отложений

парафина в скважинах, оборудованных УЭЦН, включают в химические и тепловые

методы, а также применение подъемных труб с защитными покрытиями.

Химические методы, получившие широкое распространение

можно отнести к комплексным методам, так как их влияние распространяется одновременно

на несколько факторов. В качестве химических реагентов применяются

отечественные и импортные вещества, испытанные с положительным эффектом в

нефтяных районах. Зачастую в выборе реагента преобладают чисто организационные

причины: близость производства реагента, простота его доставки и другие. Так, в

Башкирии широко применяется газолин, в Татарии - шугуровский дистилат, жидкие

продукты пиролиза. Повсеместно получили применение ПАВ различных марок - 4411,

4422, ОП-10. Современными ингибиторами парафиноотложений являются СНПХ-7841,

СНПХ-7870, ПАП 27а, ПАП 28а, ПАП 29.

Солевые отложения приводят к отказу насоса и

преждевременному его подъему из скважины. Повторное использование рабочих

колес, направляющих аппаратов и других деталей также становится невозможным

из-за отложений. Известные же методы очистки трудоемки и малоэффективны.

Группой исследователей разработана методика очистки отложений на поверхности

металлических деталей с использованием 10%-го раствора фосфорной кислоты Н3РО4.

Раствор готовят на подогретой до +700С воде. Продолжительность

воздействия определяется степенью загрязненности, но не более одних суток.

Температура раствора должна быть не ниже +500С. Рекомендуется

постоянное или периодическое воздействие (лучше вибрация). Очищенные детали

необходимо промыть проточной водой, удаляя размягченные, но не полностью

удаленные осадки, просушить и поместить в машинное масло для предотвращения

коррозии. Метод опробирован, позволяет повторно использовать детали насосов.

В качестве ингибиторов солеотложения используют

инпредол-1, диффонатт, ДПФ (диффоно-1,2-диоксидановая кислота).

3.4 Повышение нефтеотдачи пластов путем применения реагента

СНПХ-9633

В процессе эксплуатации продуктивных отложений залежей происходит

обводнение продукции при низкой выработке запасов. Прогрессивное обводнение

связано с подтягиванием подошвенной или прорывом нагнетательных вод. Технология

предназначена для улучшения показателей работы добывающих скважин в залежах с

неоднородными карбонатными или терригенными коллекторами при пластовых

температурах 20-400С и различной минерализации попутно добываемых

вод [11].

Физико-химические основы технологии

Технология основана:

) на способности реагента СНПХ-9633 при взаимодействии с минерализованной

водой, обводняющей скважину, образовывать в промытых зонах высоковязкие

устойчивые эмульсии с внешней углеводородной фазой (селективная изоляция);

) на повышении проницаемости нефтенасыщенных зон за счет

гидрофобизирующего действия реагента; (ПАВ гидрофобизируют поверхности поровых

каналов в породе, то есть ухудшают их способность смачиваться водой. Это

происходит благодаря адсорбции ПАВ из его раствора поверхностным слоем поровых

каналов. Пленочная вода при этом отрывается от твердой поверхности и,

превращаясь в мелкие капельки, выносится потоком нефти из призабойной зоны

пласта в скважину.

В результате обработки призабойной зоны пласта раствором ПАВ

проницаемость породы для нефти увеличивается, а для воды уменьшается, то есть

дебит скважин по нефти увеличивается, а по воде уменьшается.

) на способности реагента растворять и диспергировать

асфальто-смоло-парафиновые отложения.

Состав закачиваемого реагента (марка реагента) подбирается из типа и

минерализации (плотности) попутно-извлекаемых вод и пластовой температуры.

Материалы и оборудование, применяемые в технологическом процессе

В процессе проведения обработки призабойной зоны пласта реагентом

СНПХ-9633 применяются следующие материалы и оборудование (рисунок 4):

) реагент СНПХ-9633 ТУ 39-05765670-ОП-180-93;

) вода пластовая (девонская) хлоркальциевого типа плотностью 1180 кг/м3;

) цементировочный агрегат ЦА-320;

) автоцистерны, предназначенные для транспортировки легко

воспламеняющихся жидкостей (ЛВЖ);

) автоцистерны, предназначенные для транспортировки воды;

) металлическая емкость для аварийного сброса жидкости объемом не менее

30 м3 (на базе цеха).

Реагент СНПХ-9633 представляет собой раствор углеводородной композиции

поверхностно-активных веществ. На внешний вид - однородная прозрачная жидкость

темно-коричневого или зеленого цвета, плотностью при 200С, в

пределах 800-930 кг/м3, вязкость при 200С, не выше 2,5-3,0 Мпа*с.

Температура застывания, не выше минус 250 С.

Реагент готовится в соответствии с техническими условиями, поставляется и

закачивается в скважину в товарном виде.

Токсикологические характеристики реагента СНПХ-9633

) реагент относится к умеренно-опасным веществам (3 класс опасности);

) кумулятивные свойства слабо выражены, обладает кожно-резорбтивным

действием, действует на слизистые оболочки глаз.

Пожароопасные свойства реагента СНПХ-9633:

) СНПХ-9633 относится к группе ЛВЖ;

) Температура вспышки реагента СНПХ-9633 - минус 130С;

) Температура воспламенения реагента СНПХ-9633 (от открытого источника

огня - минус 140С), температура самовоспламенения - 5600С.

Требования к выбору объектов применения

Обработку реагентом СНПХ-9633 лучше проводить в скважинах (таблица 3.2),

где продуктивные пласты представлены карбонатными или терригенными

коллекторами, где есть наличие значительных запасов нефти, а также присутствие

высокой обводненности извлекаемой продукции (свыше 90%, желательно более 95%).

Также требуется наличие приемистости скважины перед закачкой реагента

СНПХ-9633, отсутствие непосредственно перед обработкой реагентом СНПХ-9633

закачки высоковязких систем (гипан, прионефтесернокислотная смесь и др.). По

возможности минимальная депрессия на пласт в ходе эксплуатации (желательно не

выше 1 Мпа, особенно после обработки).

Таблица 3.2

Характеристика малодебитного фонда скважин

|

№ п/п

|

Скважина

|

Qжид т/сут

|

Qн т/сут

|

обводненность,%

|

Пласт

|

Ндин

|

Нст.нас

|

Тип насоса УЭЦН

|

|

1

|

588

|

30

|

0,8

|

97

|

ДII

|

1002

|

1456

|

50х1300

|

|

2

|

597

|

25

|

0,8

|

96

|

ДII

|

1158

|

1400

|

50х1300

|

|

3

|

598

|

20

|

0,7

|

96

|

ДII

|

1320

|

1581

|

20х1800

|

Требования к техническому состоянию скважин:

) Устьевая арматура и эксплуатационная колонна должны быть герметичными;

) Цементный камень за эксплуатационной колонной должен быть поднят выше

“башмака” кондуктора;

) Пресные воды за кондуктором должны быть надежно разобщены цементным

камнем от нижележащих минерализованных;

) Забой скважины должен обеспечивать проведение ГИС.

Схема реализации технологии

) До ремонта скважины определяется дебит, обводненность продукции,

плотность попутно-добываемой воды, пластовое и забойное давление, источник

обводнения, пластовая температура, и снимается кривая восстановления давления.

) Затем определяется приемистость скважины на пластовой воде. При

давлении нагнетания превышающем давление гидроразрыва методами ОПЗ (кислотная

ванна) снижается давление приемистости.

) Поднимается подземное оборудование.

) Промывается скважина с допуском пера до забоя.

) Скважина оборудуется пакером.

) Закачивается расчетное количество реагента СНПХ-9633 при давлении, не

превышающем давление раскрытия трещин (гидроразрыва) в карбонатных коллекторах,

марка реагента выбирается исходя из минерализации извлекаемых вод.

Рекомендуемый объем реагента на одну скважино-обработку 4-6 м3

на 1 м перфорированной толщины пласта (ПТП). В том случае, если перфорированная

толщина составляет менее 5 м, то целесообразно определять расход реагента из

величины 6 м3 на 1 м перфорированной толщины пласта, но не менее

10-13 м3 на 1 скважино-обработку. Если перфорированная толщина

пласта 5-10 м, то количество определяется из расчета 5 м3 на 1 м

перфорированной толщины пласта, а если более 10 м, то 4 м3 на 1 м

перфорированной толщины пласта соответственно.

Реагент продавливается в пласт расчетным количеством пластовой девонской

воды. Объем продавочной жидкости определяется из объема закачиваемого реагента

СНПХ-9633 (таблица 3.3).

Объем продавочной жидкости не должен быть менее чем внутренний объем НКТ

плюс 2 м3. Скважина закрывается на реагирование на 24-48 часов.

Затем промывается от продуктов реакции. Опускается подземное оборудование

и скважина пускается в эксплуатацию.

После вывода скважины на режим определяется следующие параметры: дебит

скважины, обводненность продукции, плотность извлекаемой воды, коэффициент

продуктивности, снимается кривая восстановления давления и сравнивается с

аналогичными характеристиками до обработки.

Таблица 3.3

Определение объема закачиваемого реагента СНПХ-9633

|

Реагент

|

Требуемый объем продавочной

жидкости

|

|

менее 20 м3

|

V нкт+6 м3

|

|

20-40 м3

|

V нкт+9 м3

|

|

более 40 м3

|

V нкт+12 м3

|

Мероприятия по предупреждению осложнений

) В случае повышения давления нагнетания (выше давления опрессовки