Повышение эффективности скважинной добычи нефти на Ватинском месторождении

Министерство

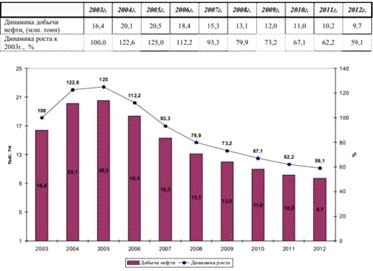

образования и науки российской федерации

Российский

государственный университет нефти и газа имени И.М. Губкина

Факультет разработки нефтяных и

газовых месторождений

Кафедра разработки и эксплуатации

нефтяных месторождений

Специальность 130503 Разработка и

эксплуатация нефтяных месторождений

ДИПЛОМНЫЙ ПРОЕКТ

на тему: Повышение эффективности

скважинной добычи нефти на Ватинском месторождении

Руководитель проекта

доцент, к.т.н., Бравичева Т.Б.

Студент гр._РН-09-4

Мустаков Павел Николаевич

Москва 2014

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1.

ГЕОЛОГО-ФИЗИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

1.1

Общие сведения о Ватинском месторождении

1.2

Литолого-стратиграфическая характеристика разреза

1.3

Тектоническое строение

1.4

Нефтеносность продуктивных пластов

1.5

Свойство и состав пластовых флюидов

1.6 Запасы

нефти и растворённого газа

2. СОСТОЯНИЕ

РАЗРАБОТКИ ВАТИНСКОГО МЕСТОРОЖДЕНИЯ

2.1

Основные этапы проектирования разработки Ватинского месторождения

2.2

Характеристика текущего состояния разработки месторождения

2.3

Анализ эффективности, применяемых методов интенсификации добычи нефти и

повышения нефтеотдачи пластов

3. ТЕХНИЧЕСКАЯ

ЧАСТЬ

3.1

Гидравлический разрыв пласта

3.2

Технологические основы гидравлического разрыва пласта

3.3

Типы жидкостей разрыва

3.4

Расклинивающие материалы (проппанты)

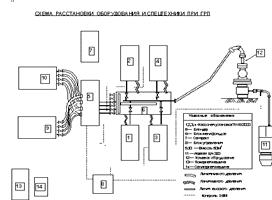

3.5

Техника для проведения ГРП

3.6

Эксплуатация скважин УЭЦН

4. РАСЧЁТНАЯ

ЧАСТЬ

4.1

Проектирование процесса гидравлического разрыва пласта на скважине № 701

Ватинского месторождения

Расчёт

параметров вертикальной трещины после ГРП нефильтрующейся жидкостью

4.2

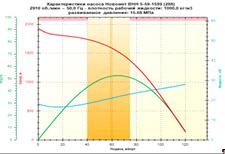

Подбор УЭЦН к скважине №701 Ватинского месторождения

4.3

Выбор типоразмера и глубины спуска УЭЦН в скважину

4.4

Подбор УЭЦН

5.

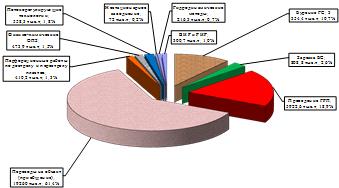

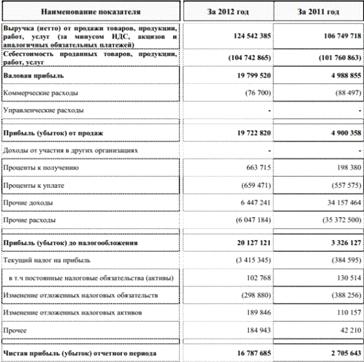

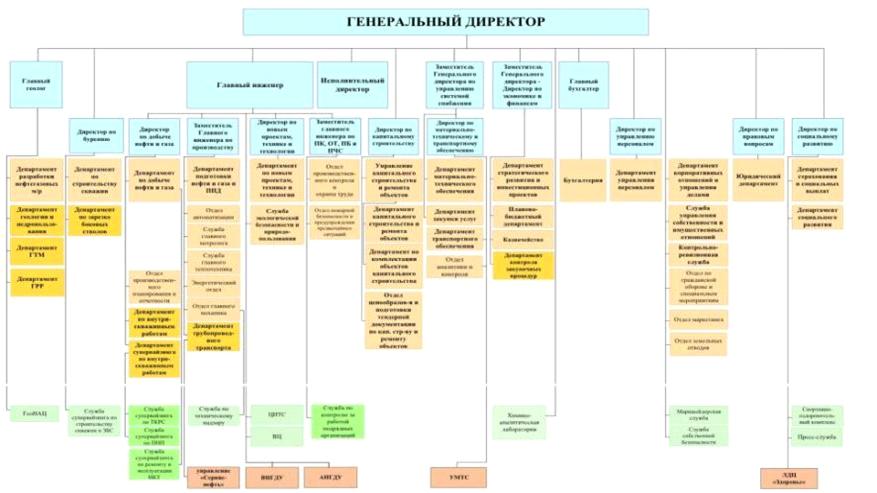

ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

5.1

Технико-экономические показатели работы предприятия

5.3

Расчёт экономической оценки проекта

6. БЕЗОПАСНОСТЬ

И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

6.1 Введение

6.2 Анализ

условий труда на Ватинском месторождении

6.3 Комплекс

мер по охране окружающей среды

6.4 Инженерные

решения и предложения по обеспечению безопасности, охране труда и охране

окружающей среды на производственном объекте

ЗАКЛЮЧЕНИЕ

СПИСОК

ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Ватинское нефтяное месторождение расположено в Нижневартовском районе

Ханты-Мансийского автономного округа Тюменской области вблизи разрабатываемых

Аганского (на севере), Мегионского (на востоке), Самотлорского (на

северо-востоке) и Северо-Покурского (на западе) месторождений.

Расстояние от месторождения по прямой до окружного центра Ханты-Мансийска

составляет 370 км, до областного центра г. Тюмени - 750 км, городов Сургута и

Нижневартовска соответственно 150 и 50 км. Ближайшими населенными пунктами

являются г. Нижневартовск, г. Мегион, посёлок Покур и посёлок Вата (рис.1.1)

Лицензия ХМН № 00535 НЭ выдана 26.05.1997 г. ОАО

«Славнефть-Мегионнефтегаз» сроком до 31.12.2038 г.

Месторождение открыто в 1963 г. Пробная эксплуатация месторождения начата

в 1965 г., промышленная - в 1966 г.

Залежи углеводородов приурочены к 33 продуктивным пластам: АВ11+2,

АВ13, АВ21, АВ22,

АВ3, АВ4, АВ5, АВ6, АВ7,

АВ8, БВ00, БВ01, БВ02,

БВ11, БВ12, БВ2, БВ31,

БВ32, БВ41, БВ42,

БВ5, БВ6, БВ70, БВ7, БВ81+2,

БВ83, БВ19-20, БВ21-22, ЮВ10,

ЮВ11, ЮВ12, ЮВ2, ЮВ3

нижнемеловых и юрских отложений.

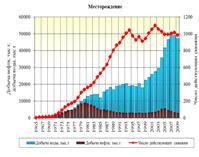

За весь период разработки на месторождении отобрано 154,8 млн.т нефти,

534 млн.т жидкости. Текущая обводнённость достигла 84,9 %, число добывающих

скважин, перебывавших в эксплуатации за весь период разработки, составило 1563.

. ГЕОЛОГО-ФИЗИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

.1 Общие сведения о Ватинском месторождении

Площадь месторождения представляет собой слабо пересечённую, сильно

заболоченную равнину, приуроченную к пойме и надпойменным террасам реки Оби и

её притоков. Абсолютные отметки рельефа колеблются от +40 м в пойменных частях

рек до +64 м в пределах надпойменных террас.

Главная река Обь протекает южнее Ватинского месторождения. Ширина её

русла достигает 1000-1300 м, она разветвляется в этом районе на большое

количество протоков и рукавов. Наиболее крупными из них являются Мега, Мулиа,

Пасол, Быстрая и другие. Правый приток Оби - Ватинский Еган пересекает

месторождение почти в широтном направлении. В периоды весенних паводков река

Обь и её притоки выходят из берегов, затопляя почти всю промысловую площадь.

Растительность представлена смешанным лесом с преобладанием хвойных пород.

Климат района резко континентальный. Лето короткое, максимальная

температура в июле достигает +30°С. Зимний период продолжается с

ноября по апрель. Зима суровая, с метелями и снегопадами. Минимальная

температура в декабре-январе достигает минус 50°С, при

среднесуточной температуре в январе минус 25°С. Наибольшее

количество осадков наблюдается в июле-августе и декабре-январе. Общее

количество осадков в год составляет 400 мм. Толщина снегового покрова на

открытых участках - до 1,0 м, на залесенных - 1,6 м и более. Ледяной покров на

реках и больших озёрах достигает 40-80 см, на лесных озёрах всего 10-40 см.

Реки вскрываются в конце мая, в конце октября наступает ледостав.

Ближайшими населёнными пунктами являются города Нижневартовск и Мегион,

посёлки Покур и Вата.

Основной отраслью в районе является нефтедобывающая промышленность, а

также строительство промышленных и бытовых объектов, лесозаготовки,

рыболовство, охота.

Необходимые грузы доставляются в период навигации (май-октябрь) водным

транспортом и по железной дороге Тюмень-Тобольск-Сургут-Нижневартовск. На

месторождении имеются автодороги с бетонным покрытием, которые соединяют его с

городами Нижневартовск и Мегион.

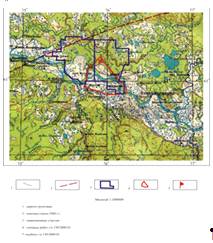

Рисунок 2.1.1. Обзорная схема района работ

Сопутствующие полезные ископаемые. В Нижневартовском районе открыт ряд

месторождений строительных материалов: керамзитовых глин, строительных и

стекольных песков, песчано-гравийной смеси. Изучены и оценены запасы пресных

вод. Произведен подсчёт запасов подземных вод апт-сеноманского водоносного

комплекса, используемых для закачки в продуктивные пласты, и запасы утверждены

ГКЗ РФ. Краткое описание этих месторождений приводится ниже.

Месторождение керамзитовых глин находится в 15 км к северо-западу от г.

Мегион. Подсчитанные запасы глин составляют по категориям А+В+С1

2963,1 тыс. м3.

Месторождение строительного песка с запасами 4,8 млн. м3

открыто в 2,5 км к юго-востоку от г. Мегион.

Месторождение стекольного песка открыто в 120 км к юго-западу от посёлка

Варьеган. Пески кварцевые, мелкие. Модуль крупности от 0,79 до 1,46. Содержание

кварца 98%. В русле реки Аган открыто Шенглетовское месторождение стекольного

песка на глубине 2,1-9,8 метров. Запасы составляют 25 млн. м3.

Локосовское месторождение глин расположено в 75 км к западу от г. Мегион

у пос. Локосово, на второй надпойменной террасе р. Оби. Глины при добавке 1,5%

солярного масла можно использовать для получения керамзитового гравия марки

600. Эти глины пригодны для изготовления кирпича марки 100-125 с сушкой в

естественных условиях. Запасы глин утверждены в ГКЗ РФ по категориям: А - 1186

тыс. м3, В - 2725 тыс. м3, С1 - 2280 тыс. м3.

В настоящее время на этом сырье работает Локосовский кирпичный завод.

Лобановское месторождение глин находится в 10 км восточнее пос. Локосово.

Площадь месторождения составляет 44 га, запасы 1988 тыс. м3. Глины

пригодны для производства кирпича.

В Нижневартовском районе и непосредственно в пределах месторождения

имеются огромные запасы торфа, а также гравия, песка и других строительных

материалов, которые используются в процессе обустройства месторождений,

строительства дорог, оснований под кустовое бурение, в промышленном и

гражданском строительстве.

Условия водоснабжения. Источниками временного водоснабжения служат реки,

ручьи, озёра. Однако поверхностные воды в большей степени подвержены

загрязнению, требуют дополнительной очистки и не могут быть использованы

источником питьевого водоснабжения.

Нижневартовский район расположен в центральной части Западно-Сибирского

артезианского бассейна, где в разрезе верхнего гидрогеологического этажа

выделяются следующие водоносные горизонты:

1. Водоносный горизонт четвертичных отложений;

2. Атлым - Новомихайловский горизонт;

. Апт - Альб - Сеноманский горизонт.

На Ватинском месторождении основной объём воды используется для закачки в

нефтяные пласты. В системе поддержания пластового давления (ППД) производится

закачка вод различных источников. Данные представлены в таблице 2.1. В

настоящее время больше половины закачиваемых вод составляют пресные

поверхностные воды с водозабора “Курья”, не требующие очистки.

Таблица 2.1. Объём закачки различных источников в систему ППД Ватинского

месторождения, тыс. м3

|

Годы

|

Всего

|

Пресных

|

Сточных

|

Сеноманский

|

|

1988

|

8716

|

1158

|

1946

|

5612

|

|

1989

|

8627

|

1062

|

2726

|

4840

|

|

1990

|

10300

|

3900

|

3458

|

2941

|

|

1991

|

10309

|

3910

|

3458

|

2941

|

|

1992

|

15825

|

7875

|

4655

|

3295

|

|

1993

|

17630

|

9310

|

6492

|

1898

|

|

1994

|

20107

|

12705

|

7402

|

-

|

|

1995

|

23819

|

14092

|

9727

|

-

|

|

1996

|

24010

|

13371

|

10639

|

-

|

|

1997

|

20289

|

10004

|

10285

|

-

|

Вторым агентом закачки являются сточные воды, которые добываются с нефтью

и отделяются от нее в пунктах подготовки нефти. Там же происходит очистка

сточных вод до проектных параметров. На Ватинском месторождении содержание

механических примесей не превышает 28,2 мг/л, нефтепродуктов - 37,5 мг/л. Объём

закачки сточных вод постоянно увеличивается.

Третьим агентом закачки является подземные воды апт-альб-сеноманского

комплекса (покурская свита). Её толщина на Ватинском месторождении 649-720 м,

кровля залегает в интервале глубин 955-973 м, подошва - от 1649 до 1772 метров.

Песчанистость пород достигает 45 %, от чего водообильность покурской свиты тоже

высокая. Среднесуточные дебиты скважин в 1972 году составляли 2620-3556 м3/сут,

а к 1978 снизилась до 1200-2000 м3/сут. На данный момент закачка сеноманских

вод на Ватинском месторождении прекращена.

Хозяйственно-питьевое водоснабжение на месторождении осуществляется за

счёт подземных вод Атлымского и Новомихайловского водоносных горизонтов,

приуроченных к мелкозернистым пескам с прослоями и линзами разнозернистых

песков. Кровля отложений Новомихайловского возраста вскрыта на глубине 180-198

метров, Атлымского - на глубине 236-255 метров. Толщина водоносного горизонта

невелика, рабочая часть фильтра не превышает 10 метров. По физическим и

химическим свойствам воды Атлымского и Новомихайловского водоносных горизонтов

соответствуют требованиям ГОСТа 2874-82 на питьевую воду (за исключением

повышенного содержания железа).

С 1972 по 1975 год на Ватинском месторождении пробурены скважины для

водоснабжения ЦТП, ЦДНГ-2, БКНС и ДНС, КНС - 4 и других нефтепромысловых

объектов. Дебиты скважин при испытании составляли 20-30 м3/сут, при средних

понижениях 40-60 метров. В связи с малой потребностью воды обычно работает одна

скважина из 2-3 пробуренных на объекте. Подземные воды пресные,

гидрокарбонатно-кальцевые, с минерализацией до 0,5 мг/л и жёсткостью от 0,97 до

2,9 мг-экв/л.

1.2 Литолого-стратиграфическая характеристика разреза

Стратиграфическое расчленение разрезов скважин произведено в соответствии

с региональной стратиграфической схемой, утвержденной Межведомственным

стратиграфическим комитетом 09.04.2004 г.

Геологический разрез Ватинского месторождения представлен мощной толщей

(до 3000 м) осадочных пород, залегающих на размытой поверхности складчатого

фундамента. В

геологическом строении разреза принимают участие породы доюрского фундамента и

мезо-кайнозойские терригенные отложения платформенного чехла. В пределах

последнего выделяются юрские, меловые, палеогеновые и четвертичные образования.

Палеозойский фундамент (PZ)

Представлен сильно метаморфизированными глинистыми, глинисто-слюдистыми и

глинисто-кремнистыми сланцами девон-триасового возраста. На сопредельных

площадях встречаются известняки и сильно метаморфизованные магматические породы.

Максимальная вскрытая толщина пород фундамента на месторождении 48 м.

Юрская система (J)

Породы юрской системы залегают с резким угловым несогласием на породах

фундамента и представлены тремя отделами. Нижний и средний отделы

сложены преимущественно континентальными осадками, верхний - морскими. Нижний

отдел представлен котухтинской, средний - тюменской и верхний -

васюганской, георгиевской и баженовской свитами.

Котухтинская свита (J1) представлена чередованием

песчаников, алевролитов и глин. Песчаники серые, зеленовато-серые. Глины

уплотненные темно-серые, прослоями слабо битуминозные. Встречаются вкрапления

пирита, растительного детрита, листовая флора.

Тюменская свита (J2а-J2k) представлена чередованием плотных глин, алевролитов и

песчаников. Нижняя часть сложена переслаиванием песчаников, и алевролитов

серых, глинистых с уплотненными глинами, реже углями. Толщина тюменской свиты

составляет 115-225 м.

Васюганская свита (J2k-J3о)

подразделяется по литологическому составу пород на две подсвиты. Нижняя

подсвита сложена глинами темно-серыми, иногда алевритистыми. Встречаются

прослои битуминозных глин. Толщина нижней подсвиты 26-30 м. Верхняя подсвита

сложена переслаиванием песчаников и алевролитов с подчиненными прослоями

алевритистых глин. Песчаники и алевролиты серые и светло-серые. В этой подсвите

выделяется продуктивный горизонт ЮВ1. Толщина васюганской свиты

60-70 м.

Георгиевская свита (J3km)

сложена глинами темно-серыми, почти черными, плотными, слюдянистыми, слабо

битуминозными с тонкими прослоями известняков. Толщина осадков георгиевской

свиты от 1 до 5 м.

Баженовская свита (J3tt-K1b) представлена глинами темно-серыми, почти черными с

буроватым оттенком. С битуминозными глинами баженовской свиты связан один их

основных реперов - отражающий горизонт «Б». Толщина баженовской свиты

6-13 м.

Меловая система (К)

Представлена всеми отделами и ярусами, сложена морскими,

прибрежно-морскими и континентальными фациями. На битуминозных глинах

баженовской свиты согласно залегает преимущественно глинистая толща мегионской

свиты, включающая осадки берриасского и валанжинского ярусов меловой системы.

Мегионская свита (K1b-K1v) в

нижней части представлена глинами серыми и темно-серыми, иногда слабо

битуминозными или известковистыми толщиной 15-18 м. На них залегает ачимовская

толща - переслаивание песчаников, алевролитов и глин, которая не выдержана

по толщине (48-70 м) и простиранию. Ачимовская толща на Ватинском

месторождении содержит нефтеносные пласты песчаников БВ19-22.

Завершается разрез мегионской свиты преимущественно песчаной толщей, в которой

выделяются нефтеносные пласты БВ81-3. Песчаники

светло-серые, буровато-серые, мелко- и среднезернистые, они обычно разделены

прослоями глин, алевролитов и известковистых песчаников. В кровле свиты

залегает пачка темно-серых самотлорских глин. Ритмичные глины выдержаны по

простиранию, служат репером и покрышкой над промышленно нефтеносным пластом БВ8,

толщина ее колеблется от 10 до 30 м. Общая толщина мегионской свиты на

Ватинском месторождении около 280 м.

Ванденская свита (К1v-K1br) имеет двучленное строение. Нижняя часть ее сложена

прибрежно-морскими и мелководными образованиями, которые представлены мощной

(более 200 м) толщей переслаивания сероцветных песчаников, алевролитов и глин.

К ней приурочены продуктивные пласты БВ0-БВ7. Верхняя

часть ванденской свиты включает продуктивные пласты АВ2-8,

представлена переслаиванием зеленовато-серых песчаников, алевролитов и глин с

прослоями буровато-пестроцветных, перемятых, с зеркалами скольжения глин.

Породы верхней подсвиты имеют дельтовое происхождение (пласты АВ4-5

и АВ2-3). Общая толщина ванденской свиты более 400 м. В верхней

части свиты наблюдается размыв барремских образований. Подтверждением этому

служит присутствие галек в основании перекрывающей алымской свиты. К поверхности

предполагаемого размыва приурочена граница между барремским и аптским ярусами.

Алымская свита (К1а) состоит из двух частей. Нижняя подсвита

представлена пестрым спектром пород - от чистых нормальных песчаников до

песчано-алевролитовых пород тонкой слоистости (продуктивный горизонт АВ1).

Верхняя подсвита сложена битуминозными глинами, темно-серыми, с частыми тонкими

прослоями алевролитов (кошайские глины). Общая толщина алымской свиты 45-75 м.

В период накопления кошайских глин произошло углубление и расширение морского

бассейна. Кошайские глины в Нижневартовском районе относительно выдержаны, с

ними связан региональный сейсморепер - горизонт «М».

Покурская свита (К1а-К2s). Представлена переслаиванием песчаников с алевролитами и

глинами. Пески и песчаники серые, светло-серые, иногда с зеленовым оттенком,

мелко- и среднезернистые, с включением углистого детрита и сидерита. Толщина

свиты 680-720 м.

Вышезалегающая часть разреза меловой системы (К2t-К1d) представлена преимущественно

глинистыми осадками кузнецовской, березовской и ганькинской свит толщиной

250-300 м.

Палеогеновая система (P) состоит в

нижней части в основном из глин морского происхождения (талицкая,

люлинворская, тавдинская свиты), толщина которых составляет 435-475 м, выше

залегают континентальные осадки - переслаивание глин, песков, бурых углей, (атлымская,

новомихайловская, туртасская свиты). Толщина осадков 200-230 м.

Четвертичные отложения (Q) - супеси,

суглинки, пески, торф залегают на размытой поверхности осадков туртасской

свиты, толщина их составляет 20 м.

На рисунке 2.2.1. представлен литолого - стратиграфический разрез

Ватинского месторождения.

Рисунок 2.2.1. Схематический сводный литолого - стратиграфический разрез

Ватинского месторождения.

1.3 Тектоническое строение

В пределах Западно-Сибирской плиты большинство исследователей выделяет

три структурно-тектонических этажа:

Нижний - формировался в палеозойское и допалеозойское время и отвечает

геосинклинальному этапу развития современной плиты.

Средний - объединяет отложения, образовавшиеся в условиях

парагеосинклинали, имевшей место в пермско-триасовое время.

Верхний - мезо-кайнозойский, типично платформенный. Формировался в

условиях длительного, устойчивого погружения фундамента.

На тектонической карте Западно-Сибирской плиты (1998 г. ред. Шпильман

В.И., Подсосова Л.Л., Змановский Н.И.) Ватинское

месторождение расположено в центральной части Нижневартовского свода -

структуры I порядка, образованной относительным

поднятием крупного блока фундамента. На западе Нижневартовский свод отделяется

от Сургутского свода Ярсомовским прогибом, на юго-западе и юге граничит с

Юганской мегавпадиной, на востоке - с Колтогорско-Толькинской шовной зоной

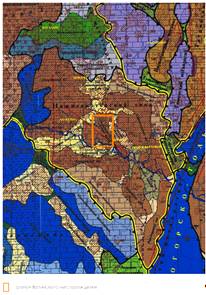

(рисунок 2.3.1).

Рисунок 2.3.1. Выкопировка из тектонической карты центральной части

Западно - Сибирской плиты (под ред. В.И. Шпильмана, Н.И. Змановского, Л.Л.

Подсосовой, 1998 г.)

В тектоническом отношении Ватинское месторождение приурочено к

Мегионско-Покурской системе валов, а именно к собственно Ватинскому и частично

к Маломегионскому локальным поднятиям III порядка, имеющим сложные очертания.

Оно сочленяется через седловины различных форм и размеров на юго-востоке в

районе скважины 138 - с Мегионским, на севере в районе скважин 809 и 814 - с

Южно-Аганским, на западе, район скважины 148 - с Северо-Покурским поднятиями.

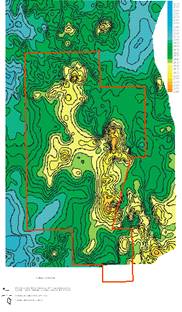

По подошве баженовской свиты (рисунок 2.3.2.) Ватинская структура

оконтуривается изогипсой -2430 м. По изогипсе -2400 м в ее пределах выделяется

четыре поднятия - по два в восточной и западной частях, которые можно

объединить, именуя их как Западно-Ватинское и Восточно-Ватинское поднятия. Оба

имеют близкое к меридиональному простирание.

На Западно-Ватинской структуре по горизонту БВ8 установлено 8

сводовых участков, на Восточно-Ватинской - 4. Указанные структуры по данному

горизонту оконтуриваются изогипсой -2130 м. Амплитуда Восточно-Ватинской

структуры составляет 48 м, наиболее ее высокая точка располагается в районе

скважины 1180 и имеет отметку -2082,0 м, амплитуда Западно-Ватинской - 63 м,

вершина зафиксирована в скважине 310 (отметка -2067 м) в южной части структуры.

Это самая высокая отметка горизонта БВ8 на площади месторождения,

поэтому эта часть структуры названа Центральной.

Соответственно формируются и более контрастные прогибы между отдельными

вершинами структур. Например, на Западно-Ватинской структуре они отмечаются по

линиям скважин с севера на юг 160-805, 786-129, 789-122-114, 81-775-777-778-78;

на Восточно-Ватинской - 53-49, 754-752-123.

По вышезалегающим горизонтам отмеченная особенность тектонического

строения сохраняется, но с выполаживанием структурных планов. По верхнему

продуктивному пласту АВ12 изогипса -1680 м оконтуривает

обе Ватинские структуры и объединяет Северо-Покурскую

Рисунок 2.3.2. Структурная карта подошвы баженовской свиты

Ватинскую, Мегионскую, Мыхпайскую и Самотлорскую структуры. Амплитуды

Ватинских поднятий по указанному пласту следующие: по Западно-Ватинскому - 47

м, вершина располагается в районе скважины 104 (отметка -1637,5 м); по

Восточно-Ватинскому - 40 м. (скв. 1180, отметка -1640 м).

Крутизна крыльев уменьшается от 2º÷2º30´ по сейсмическому горизонту «Б»

(кровля баженовской свиты) по БВ8, до 0º3´÷1º - по горизонту АВ13. Таким образом, на Ватинской площади имеется ряд куполовидных

поднятий, которые можно объединить в два наиболее крупных - Западно-Ватинское и

Восточно-Ватинское, имеющих простирание, близкое к меридиональному.

.4 Нефтеносность продуктивных пластов

Продуктивные залежи на Ватинском месторождении приурочены к алымской

свите (пласты АВ11+2, АВ13),

верхней (АВ21, АВ22, АВ3,

АВ4, АВ5, АВ6, АВ7, АВ8)

и нижней (БВ00, БВ01, БВ02,

БВ11, БВ12, БВ2, БВ31,

БВ32, БВ41, БВ42,

БВ5) подсвитам ванденской свиты, к подошвенной части ванденской и

кровельной части мегионской свит (БВ6, БВ70,

БВ7, БВ81+2, БВ83),

подошвенной части мегионской свиты (БВ19-20, БВ21-22), к

васюганской (ЮВ10, ЮВ11, ЮВ12)

и тюменской (ЮВ2, ЮВ3) свитам. В разрезе выделено 33

продуктивных пласта, содержащих 112 залежей нефти.

В таблице 2.4.1 приведены геолого-физические характеристики продуктивных

пластов Ватинского месторождения. В таблице 2.4.2 приведена краткая

характеристика залежей.

Таблица 2.4.1

Геолого - физическая характеристика продуктивных пластов Ватинского

месторождения

Таблица 2.4.2 Краткая характеристика залежей Ватинского месторождения

|

Пласт

|

Залежь

|

Блок

|

Абсолютная отметка ВНК, м

|

Размеры залежи

|

Диапазон изменения эффективных толщин, м

|

Диапазон изменения эффективных нефтенасыщенных толщин, м

|

Тип залежи

|

|

|

|

|

длина, км

|

ширина, км

|

высота, м

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

АВ11+2

|

Основная

|

-

|

1690

|

-

|

-

|

-

|

0.4-13.9

|

0.4-13.9

|

ПС ЛЭ

|

|

АВ13

|

Основная

|

-

|

1690

|

25-30

|

20

|

60,0

|

0.4-12.2

|

0.4-12.2

|

ПС ЛЭ

|

|

АВ21

|

Западная 1 (основная)

|

-

|

1690

|

22,1

|

12,3

|

55,0

|

0.6-19.0

|

0.4-19.0

|

ПС ЛЭ

|

|

|

Восточная 2 (основная)

|

-

|

1690

|

21,0

|

7,0

|

44,0

|

0.4-18.1

|

0.4-18.1

|

ПС ЛЭ

|

|

|

Южный участок

|

-

|

1690

|

3,5

|

1,8

|

18,0

|

0.8-14.5

|

0.5-14.5

|

ПС

|

|

|

Восточная 1, р-н скв.1325р

|

-

|

1691

|

2,3

|

1,6

|

16,0

|

13.4-21.0

|

2.4-14.0

|

ПС

|

|

|

Западная 2, р-н скв. 1337р

|

-

|

1695

|

6,0

|

2,1

|

5,0

|

10,9

|

2,2

|

ПС

|

|

АВ22

|

Западная 1, р-н скв. 829р

|

-

|

1690

|

2,7

|

1,5

|

9,0

|

8.7-17.4

|

1.4-5.8

|

ПС

|

|

|

Западная 2, р-н скв. 808р

|

-

|

1690

|

9,0

|

4,1

|

19,0

|

0.6-19.9

|

0.4-13.7

|

ПС ЛЭ

|

|

|

Западная 3

|

-

|

1691

|

8,0

|

8,5

|

27,0

|

1.9-19.5

|

0.4-19.5

|

ПС ЛЭ

|

|

|

Западная 4, р-н скв. 503

|

-

|

1690

|

1,0

|

1,0

|

8,4

|

12.7-16.1

|

1.3-7.2

|

ПС

|

|

|

Западная 5, р-н скв. 551

|

-

|

1690

|

4,0

|

1,0

|

13,0

|

1.3-11.5

|

0.5-5.4

|

ПС

|

|

|

Восточная 7

|

-

|

1692

|

7,0

|

3,5

|

12,0

|

0.8-15.5

|

0.4-13.8

|

ПС

|

|

|

Восточная 8, р-н скв. 410

|

-

|

1690

|

2,0

|

1,7

|

13,0

|

4.0-12.3

|

1.2-8.8

|

ПС

|

|

|

Восточная 9, р-н скв. 419

|

-

|

1690

|

5,0

|

3,2

|

1.6-15.0

|

0.8-11.3

|

ПС

|

|

|

Восточная 10, р-н скв. 4756

|

-

|

1692

|

0,2

|

0,2

|

4,0

|

17,6

|

4,3

|

ПС

|

|

AB3

|

Западная 1, р-н скв. 124, 802

|

-

|

1701

|

4,2

|

2,3

|

21,0

|

0.8-10.2

|

0.8-9.2

|

ПС ЛЭ

|

|

|

Западная 2, р-н скв. 823

|

-

|

1721

|

2,3

|

1,0

|

7,0

|

2.4-5.6

|

2.4-5.6

|

ПС ЛЭ

|

|

|

Западная 3, р-н скв. 195

|

-

|

1710

|

1,1

|

0,3

|

13,0

|

2.8-8.5

|

1.5-8.5

|

ПС

|

|

АВ4

|

Западная 1 (основная)

|

-

|

1717-1725

|

5,0

|

1,8

|

29,0

|

0.6-16.2

|

0.5-10.6

|

ПС ЛЭ

|

|

|

Западная 2, р-н скв. 287

|

-

|

1708

|

1,3

|

0,5

|

11,0

|

2.8-7.9

|

1.2-2.4

|

ПС ЛЭ

|

|

|

Западная 3, р-н скв. 563

|

-

|

1720-1729

|

1,0

|

0,5

|

8,0

|

2.0-7.0

|

2.0-7.0

|

ПС

|

|

АВ5

|

Основная

|

-

|

1738

|

4,2

|

2,1

|

30,0

|

1.6-21.9

|

1.1-20.4

|

ПС ЛЭ

|

|

АВ6

|

Основная

|

-

|

1763

|

3,7

|

2,0

|

23,0

|

2.2-28.4

|

0.7-19.6

|

ПС

|

|

АВ7

|

Основная

|

-

|

1808-1813

|

4,8

|

2,7

|

42,0

|

0.9-19.0

|

0.9-19.0

|

ПС

|

|

АВ8

|

Основная

|

-

|

1817

|

4,5

|

1,5

|

30,0

|

2.2-16.1

|

1.0-14.6

|

ПС

|

|

БВ00

|

Западная

|

|

1857

|

0,8

|

0,3

|

23,0

|

0.6-5.6

|

0.6-5.6

|

ПС ЛЭ

|

|

БВ01

|

Западная

|

|

1857

|

5,4

|

3,5

|

37,0

|

0.4-7.1

|

0.4-7.1

|

ПС ЛЭ

|

|

БВ02

|

Западная

|

|

1857

|

4,9

|

2,5

|

27,0

|

0.4-8.1

|

0.4-8.1

|

ПС ЛЭ

|

|

БВ11

|

Западная

|

|

1875

|

6,3

|

3,2

|

40,0

|

0.5-11.0

|

0.5-11.0

|

ПС ЛЭ

|

|

БВ12

|

Западная

|

|

1881

|

5,3

|

2,4

|

38,0

|

2.3-13.8

|

0.8-13.8

|

ПС ЛЭ

|

|

БВ2

|

Западная

|

|

1882

|

3,2

|

1,2

|

23,0

|

10.6-18.1

|

1.6-12.5

|

ПС

|

|

БВ31

|

Западная

|

|

1908

|

3,6

|

2,0

|

27,0

|

1.6-10.6

|

0.8-10.6

|

ПС ЛЭ

|

|

БВ32

|

Западная

|

|

1912

|

3,0

|

0,9

|

13,0

|

8.8-17.6

|

0.4-11.2

|

ПС

|

|

БВ41

|

Западная

|

|

1945

|

3,6

|

2,9

|

35,0

|

0.8-5.7

|

0.8-5.6

|

ПС ЛЭ

|

|

БВ42

|

Западная

|

|

1954

|

4,3

|

2,2

|

35,0

|

9.1-24.1

|

1.8-20.2

|

ПС

|

|

БВ5

|

Западная 1, р-он скв. 301,302

|

|

1976

|

0,8

|

0,6

|

4,0

|

9.2-13.6

|

1.7-3.6

|

ПС

|

|

|

Западная 2, р-он скв. 306,307

|

|

1976

|

0,6

|

0,4

|

6,0

|

6.4-12.3

|

1.4-4.1

|

ПС

|

|

|

Западная 3, р-он скв. 4722

|

|

1982

|

0,25

|

0,25

|

6,0

|

8.0-8.3

|

0.6-1

|

ПС

|

|

|

Западная 4, р-он скв. 4011

|

|

1973-1975

|

1,1

|

0,6

|

6,0

|

6.4-11.4

|

0.8-5.8

|

ПС

|

|

|

Западная 5, р-он скв. 4003

|

|

1982

|

0,4

|

0,3

|

10,0

|

9.4-10.6

|

4.2-6.5

|

ПС

|

|

|

Западная 6, р-он скв. 3739

|

|

1967-1972

|

0,4

|

0,3

|

10,0

|

10.6-11.1

|

6.8-6.9

|

ПС

|

|

БВ6

|

Западная 1 (северный 1)

|

|

2048

|

2,3

|

2,6

|

29,0

|

5.9-12.2

|

2.4-12.2

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 2)

|

|

2035

|

2,4

|

2,2

|

15,0

|

9.4-15.1

|

6.8-13.8

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 3)

|

|

2045

|

6,7

|

2,3

|

25,0

|

2.7-13.7

|

1.6-13.7

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 4)

|

|

2048

|

1,5

|

1,0

|

3,0

|

1.9-11.8

|

1.9-5.5

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 5)

|

|

2059

|

1,5

|

1,0

|

9,0

|

7.9-12.0

|

2.1-7.9

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 6)

|

|

2058

|

1,9

|

1,3

|

4,0

|

1.1-8.5

|

1.1-4.4

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 7)

|

|

2058

|

1,5

|

0,8

|

6,0

|

1.8-6.4

|

1.8-4.2

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 8)

|

|

2066

|

2,0

|

0,6

|

25,0

|

7.2-8.1

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 9)

|

|

2069

|

2,7

|

1,4

|

15,0

|

8.9-14.4

|

7.6-14.4

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 10)

|

|

2061-2065

|

2,5

|

0,6

|

8,0

|

2.2-9.6

|

1.0-4.2

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 11)

|

|

2071

|

0,7

|

0,5

|

6,0

|

9,9

|

5,2

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 12)

|

|

2069

|

1,0

|

1,0

|

6,0

|

8.8-13.5

|

7.2-8.6

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 13)

|

|

2069

|

3,5

|

1,3

|

13,0

|

1.2-16.4

|

1.0-11.2

|

ПС ТЭ

|

|

|

|

Западная 1 (северный 14)

|

|

2053

|

0,6

|

0,6

|

9,0

|

8.0-10.2

|

3.4-7.5

|

ПС ТЭ

|

|

|

|

Западная 2 (центральная), р-н скв. 190

|

|

2041

|

3,5

|

1,5

|

15,0

|

1.8-7.3

|

0.4-6.3

|

ПС

|

|

|

|

Западная 3 (южная), р-н скв. 802р

|

|

2016-2018

|

4,5

|

1,5

|

32,0

|

4.9-13.1

|

1.2-13.1

|

ПС

|

|

|

|

Западная 4, р-н скв. 810р

|

|

2071

|

1,3

|

1,3

|

6,0

|

14,5

|

4,8

|

ПС

|

|

|

БВ70

|

Западная 1, р-н скв. 4716, 124р

|

|

2034

|

1,2

|

0,7

|

31,0

|

0.8-3.0

|

0.8-3.0

|

ПС ЛЭ

|

|

|

|

Западная 2, р-н скв. 305

|

|

2025

|

1,5

|

0,4

|

6,0

|

0.8-2.8

|

0.8-2.8

|

ПС ЛЭ

|

|

|

|

Западная 3, р-н скв. 93

|

|

2033

|

0,4

|

0,2

|

4,0

|

3,0

|

3,0

|

ПС ЛЭ

|

|

|

БВ7

|

Западная 1 (северная), р-н скв. 802р

|

|

2053

|

3,4

|

1,9

|

32,0

|

1.9-7.4

|

1.3-6.0

|

ПС

|

|

|

|

Западная 2 (южная), р-н скв. 763

|

|

2053

|

1,2

|

1,1

|

37,0

|

5.0-7.6

|

2.8-7.4

|

ПС

|

|

|

БВ83

|

Западная 1 (северная)

|

|

2134

|

2,7

|

1,1

|

14,0

|

12.4-20.8

|

1.5-11.5

|

ПС

|

|

|

|

Западная 2 (центральная)

|

|

2134

|

2,9

|

0,7

|

12,0

|

4.5-9.0

|

2.0-6.7

|

ПС

|

|

|

|

Западная 3 (южная)

|

|

2134

|

6,0

|

4,5

|

46,0

|

1.6-8.3

|

1.3-8.3

|

ПС

|

|

|

|

Восточная 4, р-н скв. 1180, 1182

|

|

2134

|

0,9

|

0,6

|

18,0

|

1.4-6.1

|

1.4-6.1

|

ПС

|

|

|

|

Восточная 5 (северная)

|

|

2134

|

5,5

|

3,5

|

27,0

|

0.8-9.7

|

0.7-6.4

|

ПС ЛЭ

|

|

|

|

Восточная 6 (центральная)

|

|

2134

|

2,0

|

3,0

|

18,0

|

1.0-7.9

|

1.0-7.4

|

ПС ЛЭ

|

|

|

|

Восточная 7 (южная)

|

|

2134

|

3,5

|

1,2

|

30,0

|

0.6-2.8

|

0.6-2.8

|

ПС ЛЭ

|

|

|

БВ19-20

|

Восточная 1 (основная)

|

22-42

|

2308-2395

|

15,8

|

5.5-13

|

80,0

|

1.6-25.7

|

1.6-25.7

|

ПС ТЭ ЛЭ

|

|

|

|

Восточная 2, р-н скв. 5313

|

43

|

усл. 2325

|

2,7

|

1,0

|

13,0

|

5.0-23.8

|

1.0-6.2

|

ПС

|

|

|

|

Западная 3, р-н скв. 4021

|

3

|

усл. 2378

|

6,0

|

1.0-2.5

|

40,0

|

1.8-3.0

|

1.8-3.0

|

ПС ТЭ ЛЭ

|

|

|

БВ21-22

|

Восточная 1 (основная)

|

21-42

|

2368-2436

|

22,5

|

6,5

|

80,0

|

0.8-19.7

|

0.8-19.7

|

ПС ТЭ ЛЭ

|

|

|

|

Восточная 2, р-н скв. 5313

|

43

|

усл. 2380

|

3,7

|

1,2

|

20,0

|

2.1-9.0

|

1.0-6.8

|

ПС

|

|

|

|

Западная 3, р-н скв 823р

|

1

|

2420

|

3,6

|

1,9

|

37,0

|

3.1-6.6

|

3.1-6.6

|

ПС ТЭ ЛЭ

|

|

|

|

Западная 4, р-н скв. 4021

|

2, 2а, 3, 6

|

усл. 2394

|

6,3

|

3,0

|

73,0

|

1.6-6.0

|

1.6-6.0

|

ПС ТЭ ЛЭ

|

|

|

ЮВ10

|

Основная

|

23, 24, 26, 28

|

-

|

4,0

|

2,3

|

50,0

|

2.0-12.2

|

2.0-12.2

|

ПС ЛЭ ТЭ

|

|

|

ЮВ11

|

Западная 1 (основная)

|

2, 3, 5-10, 13-17

|

2414-2463

|

19,2

|

3,5

|

100,0

|

0.8-19.4

|

0.8-19.4

|

ПС ТЭ ЛЭ

|

|

|

|

Восточная 2 (основная)

|

21-42

|

2392-2463

|

22,0

|

1.5-5.5

|

100,0

|

0.6-20.6

|

0.6-12.5

|

ПС ТЭ, ПС ТЭ ЛЭ

|

|

|

|

Залежь 3, р-н скв. 822р

|

1

|

2440

|

2,5

|

1,2

|

20,0

|

1.8-2.0

|

1.8-2.0

|

ПС ТЭ ЛЭ

|

|

|

|

Залежь 4, р-н скв. 1303р

|

4

|

2463

|

1,7

|

1,5

|

16,0

|

8.2-15.9

|

1.0-14.0

|

ПС ТЭ

|

|

|

|

Западная 5 , р-н скв. 850р

|

11

|

2472

|

2,5

|

0,8

|

7.0-8.0

|

1,2

|

0,6

|

ПС

|

|

|

|

Западная 6, р-н скв. 847р

|

12

|

2474

|

1,2

|

0,5

|

4,0

|

1,8

|

ПС

|

|

|

|

Западная 7, р-н скв. 839р

|

12а

|

2486

|

1,2

|

0,7

|

8,0

|

9,2

|

7,4

|

ПС

|

|

|

|

Западная 8, р-н скв. 1309р

|

18

|

2481

|

1,0

|

0,8

|

10,0

|

9.6-15.8

|

3.4-9.0

|

ПС

|

|

|

|

Западная 9, р-н скв. 1307р, 1308р

|

19

|

2463

|

2,0

|

1,2

|

5,0

|

11.4-16.2

|

1.2-4.4

|

ПС

|

|

|

|

Восточная 10, р-н скв. 5254

|

20

|

2450

|

1,3

|

0,5

|

8,0

|

11.4-19.2

|

2.6-6.6

|

ПС ТЭ

|

|

|

|

Восточная 11, р-н скв. 1462

|

43

|

2419

|

3,7

|

0,9

|

25,0

|

3.0-13.6

|

1.2-8.4

|

ПС

|

|

|

|

Восточная 12, р-н скв. 1325р

|

44

|

2434

|

3,5

|

1,6

|

20,0

|

4.2-12.5

|

3.4-5.2

|

ПС

|

|

|

|

Залежь 14, р-н скв. 39р

|

-

|

2471

|

0,7

|

0,5

|

2,0

|

12,2

|

1,8

|

ПС

|

|

|

ЮВ12

|

Западная 1, р-н скв. 367

|

7

|

2400

|

3,8

|

0.4-1.0

|

12,0

|

2,4

|

2,4

|

ПС ТЭ ЛЭ

|

|

|

|

Западная 2, р-н скв. 368

|

7а

|

2418

|

1,7

|

0,7

|

10,0

|

2,2

|

2,2

|

ПС ТЭ ЛЭ

|

|

|

|

Западная 3

|

6

|

2408

|

1,6

|

0,5

|

10,0

|

-

|

-

|

ПС ТЭ

|

|

|

|

Западная 4, р-н скв. 1303р

|

4

|

2485

|

1,6

|

1,0

|

10,0

|

4.4-7.6

|

3.4-4.4

|

ПС ТЭ

|

|

|

|

Западная 5, р-н скв. 565

|

1

|

2463

|

6,1

|

2,5

|

22,0

|

1.4-7.6

|

1.4-7.6

|

ПС ТЭ ЛЭ

|

|

|

|

Восточная 6, р-н скв. 1301

|

22, 29

|

2414

|

2,9

|

0,6

|

6,0

|

2.3-4.6

|

2.3-4.6

|

ПС ТЭ

|

|

|

|

Восточная 7, р-н скв. 1229

|

32

|

2391

|

0,6

|

0,4

|

8,0

|

5,8

|

5,8

|

ПС ТЭ

|

|

|

ЮВ2

|

Западная 1, р-н скв. 1316

|

15

|

чнз

|

0,6

|

0,3

|

10,0

|

2,0

|

2,0

|

ПС ТЭ ЛЭ

|

|

|

|

Западная 2, р-н скв. 1107

|

13

|

2462

|

2,1

|

0,7

|

16,0

|

1.3-3.6

|

1.3-3.0

|

ПС ТЭ ЛЭ

|

|

|

ЮВ3

|

Западная 1, р-н скв. 1107

|

13

|

2474

|

1,9

|

0,8

|

15,0

|

3.4-3.6

|

3.4-3.6

|

ПС ТЭ ЛЭ

|

|

|

|

Западная 2, р-н скв. 1056

|

15

|

2440-2444

|

1,0

|

0,6

|

35,0

|

1.0-9.6

|

1.0-9.6

|

ПС ТЭ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Типы залежей: ПС - пластовая

сводовая

ЛЭ - литологически экранированная

ТЭ - тектонически экранированная

1.5 Свойство и состав пластовых флюидов

Для изучения физико-химических свойств нефти из трёх скважин Ватинского

месторождения (850Р,

1337Р, 4757) было отобрано и изучено десять глубинных проб нефти. В скважинах

№1337Р и 4757 глубинные пробы отобраны из пласта АВ2, интервалы

отбора проб - 1857.0-1860.0 и 1818.5-1826.0 м. В скважине №850Р пробы отобраны

из пласта Ю11, интервал отбора - 2564.0-2567.0 м.

Комплекс проведённых исследований включает в себя следующие параметры:

физические свойства нефти в пластовых условиях, физические параметры нефти и

выделяющегося нефтяного газа при однократном разгазировании, при пластовых

условиях, физические параметры нефти и нефтяного газа при условии промысловой

сепарации, объемный коэффициент (при условии промысловой сепарации),

компонентный состав нефти, компонентный состав газа, физические параметры и

фракционный состав дегазированной нефти.

Свойства пластовой нефти по пластам АВ2 и Ю1 с

учётом новых проб из скважин 850Р, 1337Р и 4757 представлены в таблице 2.5.1.

Таблица 2.5.1.Свойства пластовой нефти пластов АВ2 и ЮВ1

Ватинского месторождения

|

Наименование параметра

|

Пласты

|

|

АВ2

|

ЮВ1

|

|

Пластовое давление, МПа

|

17,4

|

24,98

|

|

Пластовая температура, ºС

|

74

|

96

|

|

Давление насыщения, МПа

|

7,48

|

11,14

|

|

Газосодержание, м3/т

|

41,7

|

148,9

|

|

Плотность в условиях пласта, кг/м3

|

788,9

|

631,4

|

|

Вязкость в условиях пласта, мПа с

|

2,31

|

1,01

|

|

Коэффициент объемной упругости, 1/МПа*10-4

|

12,14

|

18,9

|

|

Плотность нефтяного газа, кг/м3, при 20ºС:

|

|

|

|

при однократном разгазировании

|

1,049

|

1,263

|

|

при дифференциальном разгазировании

|

0,948

|

1,115

|

|

Плотность дегазированной нефти, кг/м3, при 20ºС:

|

|

|

|

при однократном разгазировании

|

865,0

|

838,0

|

|

при дифференциальном разгазировании

|

858,5

|

816,5

|

Физико-химическая характеристика дегазированной нефти пласта АВ2

с учётом двух новых проб из скважин №1337Р и №4757 представлены в таблице

2.5.2.

Таблица 2.5.2. Физико-химическая

характеристика дегазированной нефти пласта АВ2 Ватинского

месторождения

|

Пласт

|

АВ2

|

|

Наименование параметра

|

Количество исследованных

|

Диапазон значений

|

Среднее значение

|

|

скважин

|

проб

|

|

|

|

1

|

2

|

3

|

4

|

5

|

|

Плотность при 20 ºС, кг/м3

|

7

|

8

|

851-874

|

863

|

|

Вязкость, Мпа*с

|

|

|

при 20ºС

|

7

|

8

|

7,67-14,82

|

12,54

|

|

при 50ºС

|

7

|

8

|

3,77-6,13

|

5,37

|

|

Молекулярная масса, кг/кмоль

|

5

|

6

|

186-228

|

213

|

|

Температура застывания, минус ºС

|

3

|

3

|

6÷18

|

13

|

|

Массовое содержание, %

|

|

|

серы

|

7

|

8

|

0,79-1,24

|

1,78

|

|

смол силикагелевых

|

7

|

8

|

4,69-13,95

|

8,24

|

|

асфальтенов

|

7

|

8

|

1,7-3,67

|

2,44

|

|

парафинов

|

7

|

8

|

2,31-3,8

|

3,1

|

|

воды

|

7

|

8

|

отс-40,8

|

40,8

|

|

Температура плавления парафина, ºС

|

6

|

7

|

47-60

|

55

|

|

Температура начала кипения, ºС

|

7

|

8

|

45-83

|

61

|

|

Фракционный состав (объемное содержание выкипающих), %

|

|

|

до 100ºС

|

5

|

5

|

4,8-8,0

|

5,6

|

|

до 150ºС

|

7

|

8

|

12,0-17,0

|

14,3

|

|

до 200ºС

|

7

|

8

|

21,0-26,5

|

24,0

|

|

до 250ºС

|

7

|

8

|

28,5-37,0

|

33,3

|

|

до 300ºС

|

7

|

8

|

41,0-48,5

|

44,8

|

После 2008 г. компонентный состав пластовой нефти пласта АВ2

дополнительно изучен по 4 пробам, отобранных из скважин №1337Р и №4757. Ранее

компонентный состав пластовой нефти пласта АВ2 исследован по двум

пробам скважин №104 и №155Р, отобранных из пластов АВ13+АВ2.

Компонентный состав газа по данным однократного разгазирования пласта АВ2

изучен по семи пробам из трех скважин. После 2008 г. компонентный состав газа

пласта АВ2 дополнительно исследован по четырем пробам из скважин

№1337Р и №4757.

По пласту Ю1 после 2005 г. дополнительно изучен компонентный

состав пластовой нефти и газа по четырем пробам из скважины №850Р.

Компонентный состав пластовой нефти и нефтяного газа по пластам АВ2

и Ю1 с учетом новых проб из скважин №№850Р, 1337Р и 4757

представлены в таблице 2.5.3.

Таблица 2.5.3. Компонентный состав пластовой нефти и газа при однократном

разгазировании пластов АВ2 и ЮВ1 Ватинского месторождения

|

Наименование

|

Пласт АВ2

|

Пласт ЮВ1

|

|

Газ при однократном разгазировании

|

Пластовая нефть

|

Газ при однократном разгазировании

|

Пластовая нефть

|

|

Молярная концентрация компонентов, %

|

|

Сероводород

|

|

|

|

|

|

Углекислый газ

|

0,09

|

0,03

|

2,00

|

1,06

|

|

А з о т

|

0,94

|

0,25

|

0,86

|

0,36

|

|

Гелий

|

0,00

|

0,00

|

|

|

|

М е т а н

|

75,46

|

20,86

|

54,39

|

28,90

|

|

Э т а н

|

2,86

|

0,81

|

11,99

|

7,30

|

|

Пропан

|

5,42

|

1,86

|

17,52

|

9,06

|

|

Изобутан

|

3,09

|

1,30

|

2,29

|

1,88

|

|

н.Бутан

|

5,37

|

3,42

|

7,43

|

5,07

|

|

Изопентан

|

2,15

|

2,14

|

1,27

|

1,67

|

|

н.Пентан

|

2,75

|

3,90

|

1,63

|

2,56

|

|

Гексаны

|

1,90

|

65,46

|

|

|

|

Гептаны

|

|

|

|

|

|

остаток

|

|

|

0,65

|

42,14

|

|

Молек.масса, г/моль

|

25,8

|

168,1

|

28,48

|

109,80

|

|

Плотность газа, кг/м3

|

1,071

|

|

1,201

|

|

|

Плотность газа относительная (по воздуху), доли ед.

|

|

|

1,019

|

|

|

Плотность нефти, кг/м3

|

|

788,9

|

|

631,4

|

1.6 Запасы нефти и растворённого газа

Последний раз запасы нефти и растворенного газа Ватинского месторождения

по состоянию на 1.01.2008 г. утверждались в ГКЗ в 2008 г. (протокол №1128 от

09.12.2008 г.). Запасы нефти утверждены по 33 подсчетным объектам в количестве:

по категории АВС1 - 550583/250223 тыс.т, по категории С2

- 143936/37478 тыс.т.

На балансе РГФ по состоянию на 1.01.2010 г. в целом по месторождению

числятся запасы нефти в объеме: по категории АВС1 - балансовые - 559112

тыс.т, извлекаемые - 252858 тыс.т; по категории С2 - балансовые -

144817 тыс.т, извлекаемые - 37620 тыс.т. Подсчетные параметры и запасы нефти и

растворенного газа по состоянию на 1.01.2010 г. представлены в таблице 2.6.1.

Таблица 2.6.1. Сводная таблица подсчетных параметров, запасов нефти и

растворенного газа Ватинского месторождения по состоянию на 1.01.2010 г.

|

Пласт

|

Категория запасов

|

Площадь нефтеносности, тыс.м2

|

Средневзвешенная нефтенасыщенная толщина, м

|

Объём нефтесодержащих пород, тыс. м3

|

Коэффициенты, доли ед.

|

Плотность нефти, г/см3

|

Начальные геологические запасы нефти, тыс.т

|

Газосодержание пластовой нефти, м3/т

|

Начальные геологические запасы газа, растворенного в нефти,

млн.м3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пористости

|

нефтенасыщенности

|

пересчетный

|

|

|

|

|

|

АВ1/1+2

|

С1

|

7299

|

1,1

|

7897

|

0,20

|

0,47

|

0,896

|

0,860

|

1565

|

45

|

26

|

|

С2

|

475127

|

2,3

|

1106871

|

0,20

|

0,39

|

0,896

|

0,860

|

66213

|

45

|

2994

|

|

АВ1/3

|

В+С1

|

416973

|

3,0

|

1258842

|

0,22

|

0,45-0,52

|

0,896

|

0,860

|

109283

|

45

|

4793

|

|

С2

|

25627

|

3,4

|

88290

|

0,21-0,22

|

0,38-0,47

|

0,896

|

0,860

|

9062

|

45

|

307

|

|

АВ2/1

|

В+С1

|

244012

|

4,3

|

1039658

|

0,22-0,24

|

0,45-0,59

|

0,896

|

0,860

|

103261

|

45

|

4696

|

|

С2

|

25995

|

2,1

|

54812

|

0,22-0,25

|

0,47-0,55

|

0,896

|

0,860

|

6557

|

45

|

221

|

|

АВ2/2

|

В+С1

|

67424

|

4,4

|

299299

|

0,21-0,24

|

0,47-0,64

|

0,896

|

0,860

|

31332

|

45

|

1410

|

|

С2

|

1659

|

1,9

|

3202

|

0,23-0,25

|

0,51-0,52

|

0,896

|

0,860

|

295

|

45

|

13

|

|

АВ3

|

С1

|

10740

|

2,8

|

30455

|

0,23

|

0,47-0,56

|

0,896

|

0,860

|

2918

|

45

|

131

|

|

АВ4

|

С1

|

6456

|

3,1

|

20020

|

0,23-0,24

|

0,52-0,65

|

0,896

|

0,860

|

2155

|

45

|

97

|

|

С2

|

711

|

1,8

|

1280

|

0,23

|

0,52

|

0,896

|

0,860

|

118

|

45

|

5

|

|

АВ5

|

С1

|

6621

|

6,0

|

39989

|

0,24

|

0,64-0,67

|

0,896

|

0,860

|

4928

|

45

|

222

|

|

АВ6

|

С1

|

4562

|

6,7

|

30545

|

0,24

|

0,62

|

0,873

|

0,842

|

3341

|

41

|

137

|

|

АВ7

|

С1

|

7295

|

3,9

|

28515

|

0,23

|

0,55-0,62

|

0,873

|

0,842

|

2915

|

41

|

120

|

|

АВ8

|

С1

|

6194

|

5,4

|

33387

|

0,24

|

0,57-0,59

|

0,839

|

0,850

|

3299

|

44

|

145

|

|

БВ0/0

|

С1

|

1180

|

1,8

|

2094

|

0,24

|

0,45-0,50

|

0,839

|

0,850

|

175

|

44

|

8

|

|

БВ0/1

|

В

|

18196

|

2,1

|

38139

|

0,22

|

0,53-0,58

|

0,839

|

0,850

|

3435

|

44

|

151

|

|

БВ 0/2

|

В

|

9344

|

3,7

|

34366

|

0,23

|

0,50-0,67

|

0,839

|

0,850

|

3620

|

44

|

159

|

|

БВ1/1

|

В

|

15368

|

2,2

|

34003

|

0.21-0.22

|

0.48-0.57

|

0,839

|

0,850

|

2883

|

44

|

127

|

|

БВ1/2

|

В

|

13042

|

6,0

|

77966

|

0.22-0.23

|

0.56-0.67

|

0,839

|

0,850

|

7976

|

44

|

351

|

|

БВ2

|

В

|

3458

|

4,9

|

16838

|

0,23

|

0,55

|

0,839

|

0,850

|

1519

|

44

|

|

БВ3/1

|

В

|

5003

|

4,3

|

21642

|

0,20

|

0.55-0.60

|

0,839

|

0,850

|

1819

|

44

|

80

|

|

БВ3/2

|

С1

|

2316

|

3,3

|

7548

|

0,22

|

0,57

|

0,839

|

0,850

|

675

|

44

|

30

|

|

БВ4/1

|

С1

|

7456

|

2,3

|

16833

|

0,20

|

0.53-0.55

|

0,832

|

0,842

|

1288

|

46

|

59

|

|

БВ4/2

|

В

|

7391

|

9,0

|

66363

|

0,20

|

0.53-0.55

|

0,832

|

0,842

|

5058

|

46

|

232

|

|

БВ5

|

С1

|

928

|

2,6

|

2446

|

0,22

|

0,54

|

0,832

|

0,842

|

220

|

43

|

9

|

|

С2

|

541

|

2,6

|

1422

|

0,22

|

0,54

|

0,832

|

0,842

|

128

|

43

|

6

|

|

БВ6

|

А+В+С1

|

35851

|

6,6

|

234828

|

0.20-0.22

|

0.60-0.67

|

0,895

|

0,846

|

23804

|

43

|

1024

|

|

С2

|

15393

|

4,6

|

71050

|

0.21-0.22

|

0.50-0.65

|

0,895

|

0,846

|

6731

|

43

|

289

|

|

БВ7/0

|

С2

|

1306

|

1,4

|

1803

|

0,20

|

0.49-0.51

|

0,806

|

0,840

|

124

|

73

|

9

|

|

БВ7

|

С1

|

5092

|

3,8

|

19190

|

0,22

|

0.52-0.56

|

0,806

|

0,840

|

1567

|

73

|

114

|

|

БВ8/1-2

|

В+С1

|

159250

|

10,7

|

1700531

|

0.20-0.22

|

0.61-0.69

|

0,806

|

0.833-0.840

|

159497

|

73

|

11643

|

|

С2

|

1267

|

4,0

|

5031

|

0,21

|

0,64

|

0,806

|

0.833-0.840

|

460

|

73

|

34

|

|

БВ8/3

|

В+С1

|

23987

|

3,9

|

94745

|

0.19-0.22

|

0.40-0.62

|

0.806

|

0,840

|

7345

|

73

|

537

|

|

С2

|

12198

|

1,9

|

23338

|

0.15-0.18

|

0.36-0.38

|

0,806

|

0,840

|

1056

|

73

|

77

|

|

БВ19-20

|

С1

|

23949

|

4,6

|

109767

|

0,18

|

0,60

|

0,747

|

0,831

|

8932

|

90

|

662

|

|

С2

|

52432

|

6,3

|

328303

|

0,18

|

0,60

|

0,747

|

0,831

|

20437

|

90

|

1981

|

|

БВ21-22

|

С1

|

49381

|

4,8

|

235942

|

0,18

|

0,60

|

0,747

|

0,831

|

16944

|

90

|

1424

|

|

С2

|

84212

|

4,9

|

413265

|

0,18

|

0,60

|

0,747

|

0,831

|

26580

|

90

|

2494

|

|

ЮВ1/0

|

С1

|

5198

|

3,5

|

18156

|

0,17

|

0,50

|

0,747

|

0,831

|

958

|

90

|

86

|

|

ЮВ1/1

|

В+С1

|

135340

|

5,6

|

751847

|

0.14-0.20

|

0.34-0.65

|

0,747

|

0,831

|

46289

|

90

|

4120

|

|

С2

|

23769

|

3,6

|

85427

|

0.15-0.20

|

0.34-0.56

|

0,747

|

0,831

|

4814

|

90

|

433

|

|

ЮВ1/2

|

С1

|

1265

|

1,7

|

2134

|

0.15-0.16

|

0.53-0.54

|

0,747

|

0,831

|

111

|

90

|

10

|

|

С2

|

12929

|

3,0

|

38613

|

0.15-0.16

|

0.53-0.54

|

0,747

|

0,831

|

1967

|

90

|

177

|

|

ЮВ2

|

С2

|

1445

|

1,4

|

1985

|

0,14

|

0,40

|

0,747

|

0,831

|

69

|

90

|

6

|

|

ЮВ3

|

С2

|

1979

|

2,2

|

4415

|

0,15

|

0,50

|

0,747

|

0,831

|

206

|

90

|

18

|

|

Всего по месторождению

|

А+В+С1

|

|

559112

|

|

32670

|

|

С2

|

|

144817

|

|

9064

|

Таблица 2.6.2. - Состояние запасов нефти Ватинского месторождения на

1.01.2010 г.

|

Пласты

|

Начальные запасы нефти, тыс.т

|

Текущие запасы нефти, тыс.т

|

|

Утвержденные ФГУ ГКЗ МПР РФ

|

На государственном балансе

|

|

|

геологические

|

извлекаемые

|

КИН С1/С2

|

геологические

|

извлекаемые

|

КИН С1/С2

|

геологические

|

извлекаемые

|

Текущий КИН

|

|

А+В+С1

|

С2

|

А+В+С1

|

С2

|

|

А+В+С1

|

С2

|

А+В+С1

|

С2

|

|

А+В+С1

|

С2

|

А+В+С1

|

С2

|

|

|

АВ1/1+2

|

572

|

66527

|

136

|

16085

|

0,238

|

0,242

|

1565

|

66213

|

373

|

16009

|

0,238

|

0,242

|

1557

|

66213

|

365

|

16009

|

0,005

|

|

АВ1/3

|

106493

|

6824

|

31879

|

0,299

|

0,246

|

109283

|

9062

|

32692

|

2289

|

0,299

|

0,253

|

90246*

|

9062

|

13655*

|

2289

|

0,174

|

|

АВ2/1

|

101732

|

4901

|

49640

|

1266

|

0,488

|

0,258

|

103261

|

6557

|

50303

|

1607

|

0,487

|

0,245

|

71934

|

6557

|

18976

|

1607

|

0,303

|

|

АВ2/2

|

31332

|

295

|

14679

|

52

|

0,468

|

0,176

|

31332

|

295

|

14679

|

52

|

0,468

|

0,176

|

23763

|

295

|

7110

|

52

|

0,242

|

|

АВ3

|

2918

|

-

|

970

|

-

|

0,332

|

-

|

2918

|

-

|

970

|

-

|

0,332

|

-

|

2482

|

-

|

534

|

-

|

0,149

|

|

АВ4

|

2155

|

118

|

730

|

14

|

0,339

|

0,119

|

2155

|

118

|

730

|

14

|

0,339

|

0,119

|

1525

|

118

|

100

|

14

|

0,292

|

|

АВ5

|

4928

|

-

|

2076

|

-

|

0,421

|

-

|

4928

|

-

|

2076

|

-

|

0,421

|

-

|

4006

|

-

|

1154

|

-

|

0,187

|

|

АВ6

|

3341

|

-

|

1119

|

-

|

0,335

|

-

|

3341

|

-

|

1119

|

-

|

0,335

|

-

|

2963

|

-

|

741

|

-

|

0,113

|

|

АВ7

|

2915

|

-

|

1265

|

-

|

0,434

|

-

|

2915

|

-

|

1265

|

-

|

0,434

|

-

|

1807

|

-

|

157

|

-

|

0,380

|

|

АВ8

|

3299

|

-

|

1323

|

-

|

0,401

|

-

|

3299

|

-

|

1323

|

-

|

0,401

|

-

|

2675

|

-

|

699

|

-

|

0,189

|

|

БВ0/0

|

175

|

-

|

44

|

-

|

0,251

|

-

|

175

|

-

|

44

|

-

|

0,251

|

-

|

151

|

-

|

20

|

-

|

0,137

|

|

БВ0/1

|

3435

|

-

|

1463

|

-

|

0,426

|

-

|

3435

|

-

|

1463

|

-

|

0,426

|

-

|

2697

|

-

|

725

|

-

|

0,215

|

|

БВ0/2

|

3620

|

-

|

2209

|

-

|

0,610

|

-

|

3620

|

-

|

2209

|

-

|

0,610

|

-

|

1464

|

-

|

53

|

-

|

0,596

|

|

БВ1/1

|

2883

|

-

|

1228

|

-

|

0,426

|

-

|

2883

|

-

|

1228

|

-

|

0,426

|

-

|

2408

|

-

|

753

|

-

|

0,165

|

|

БВ1/2

|

7976

|

-

|

4086

|

-

|

0,512

|

-

|

7976

|

-

|

4086

|

-

|

0,512

|

-

|

4389

|

-

|

499

|

-

|

0,450

|

|

БВ2

|

1519

|

-

|

478

|

-

|

0,315

|

-

|

1519

|

-

|

478

|

-

|

0,315

|

-

|

1418

|

-

|

377

|

-

|

0,066

|

|

БВ3/1

|

1819

|

-

|

741

|

-

|

0,407

|

-

|

1819

|

-

|

741

|

-

|

0,407

|

-

|

1095

|

-

|

17

|

-

|

0,398

|

|

БВ3/2

|

675

|

-

|

266

|

-

|

0,394

|

-

|

675

|

-

|

266

|

-

|

0,394

|

-

|

425

|

-

|

16

|

-

|

0,370

|

|

БВ4/1

|

1288

|

-

|

471

|

-

|

0,366

|

-

|

1288

|

-

|

471

|

-

|

0,366

|

-

|

1057

|

-

|

240

|

-

|

0,179