Устройство мартеновской печи. Скрап-рудный процесс производства стали. Сущность контактной стыковой сварки

1. Дайте схему устройства мартеновской печи и изложите

принцип ее работы. Опишите сущность производства стали основным скрап-рудным

процессом. Укажите технико-экономические показатели работы мартеновских печей и

пути интенсификации мартеновского процесса

Схема устройства мартеновской печи и принцип ее работы

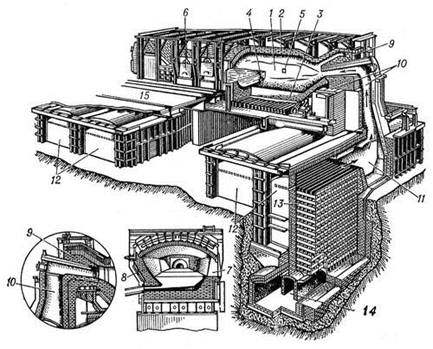

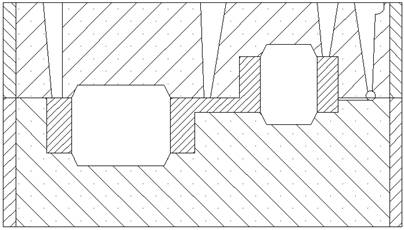

Рисунок 1 - Устройство мартеновской печи:

- рабочее пространство; 2 - свод; 3 - подина; 4 - сталевыпускное

отверстие; 5 - отверстие для спуска шлака; 6 - завалочные окна; 7 - передняя

стенка; 8 - задняя стенка; 9 - головки; 10 - вертикальные каналы; 11 -

шлаковик; 12 - регенераторы: 13 - насадка регенераторов; 14 - борова; 15 -

рабочая площадка.

Пламенная регенеративная печь для переработки чугуна и стального лома в

сталь заданного химического состава и качества.

Мартеновская печь состоит из следующих основных частей (рисунок 1):

рабочего пространства (под, передняя и задняя стенки, свод), где

осуществляется плавка;

головок (правой и левой), состоящих из собственно головок и вертикальных

каналов для подачи топлива и воздуха в рабочее пространство и отвода из него

продуктов сгорания;

шлаковиков (воздушных и газовых) - для осаждения и накопления пыли и

частиц шлака, выпадающих из проходящих через них продуктов сгорания;

регенераторов (воздушных и газовых) - для подогрева поступающих в печь газа и

воздуха теплом выходящих из рабочего пространства продуктов сгорания;

боровов (каналов) для воздуха, газа и продуктов сгорания;

системы перекидных клапанов, предназначенных для изменения направления

подачи в печь топлива и воздуха и отвода из рабочего пространства продуктов

сгорания;

котла-утилизатора; дымовой трубы.

Рабочее пространство и головки печи расположены выше рабочей площадки

цеха и условно называются верхним строением печи. Остальные части находятся под

рабочей площадкой и называются нижним строением. Мартеновская печь - агрегат

симметричный: правая и левая её стороны относительно вертикальной оси одинаковы

по устройству. Топливо и воздух для горения поступают в рабочее пространство

поочерёдно, то с правой, то с левой стороны; продукты сгорания отводятся из

рабочего пространства соответственно с противоположной стороны. Изменение

направления подачи топлива и воздуха, то есть изменение направления факела в

рабочем пространстве, осуществляется системой клапанов и шиберов и называется

«перекидкой» клапанов. Продукты сгорания поступают из шлаковика в регенератор

сверху при температуре 1500-1600°C и, проходя по насадке (огнеупорная кладка

регенераторов), передают ей значительную часть содержащегося в них тепла. При

последующем прохождении через нагретую насадку холодного воздуха или газа они

нагреваются до 1100-1200°С.

Все элементы Мартеновской печи выкладывают из огнеупорных материалов. В

зависимости от характера огнеупорных материалов, из которых выложено рабочее

пространство, Мартеновские печи делятся на основные и кислые. Для кладки

основной Мартеновской печи применяют магнезитовый, магнезито-хромитовый,

хромомагнезитовый кирпичи, магнезитовый порошок (для наварки пода), для кладки

кислой Мартеновской печи - динасовый кирпич и кварцевый песок. В нижнем

строении печи используются форстеритовый, высокоглинозёмистый, магнезитовый и

шамотный кирпичи. Для придания строительной прочности всей конструкции печи

кладка крепится металлической арматурой. Узлы и детали Мартеновской печи,

работающие в условиях высоких температур, постоянно охлаждаются.

Мартеновские печи бывают двух типов - стационарные и качающиеся.

Большинство печей стационарные. Качающиеся печи обычно применяются для переработки

фосфористых чугунов, так как при этом требуется несколько раз «скачивать»

богатый фосфором шлак, что легче осуществлять на качающихся печах. Мартеновские

печи могут отапливаться жидким (мазутом) или газообразным (природный,

смешанный, генераторный газ) топливом. Смешанный газ (коксовый и доменный) и

генераторный газ, обладающие недостаточной теплотой сгорания, перед

поступлением в рабочее пространство подогреваются в регенераторах примерно до

1150°С.

Природный газ и мазут используются без подогрева. Кислород, служащий для

интенсификации горения топлива, вводится через фурмы, помещенные в головках

печи, а подаваемый для продувки ванны - через фурмы, опускаемые в отверстия в

своде. Некоторое количество топлива может поступать вместе с кислородом в рабочее

пространство печи с помощью топливо-кислородных горелок, также опускаемых через

свод.

Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют

две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева

воздуха), располагаемых попарно соответственно под каждой головкой печи;

отапливаемые мазутом или природным газом имеют под каждой головкой по одному

шлаковику и одному регенератору - только для подогрева воздуха. Несмотря на

наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру

400-800°С. Для утилизации этого тепла за Мартеновской печью устанавливают

котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой,

позволяющей не только контролировать их работу, но и автоматически поддерживать

заданный тепловой режим в различные периоды плавки.

Основные показатели, характеризующие работу Мартеновской печи - её

производительность (годовая, часовая и съём стали с 1 м²

площади пода в сутки) и

расход топлива. Годовая производительность наиболее полно характеризует работу

печи, так как позволяет учесть все простои - горячие (без прекращения подачи

топлива) и холодные (с отключением топлива) и объективно сравнивать работу

однотипных печей. Производительность крупных Мартеновских печей превышает 0,5

млн. т стали в год. Съём стали с 1 м² площади пода позволяет сравнивать

работу печей разной ёмкости в различных условиях. Обычно съём стали составляет

12-13 т/ м².

Разновидности мартеновского процесса

В зависимости от состава огнеупорных материалов, из которых изготовлена

подина печи, мартеновский процесс бывает двух типов: основной (в составе

огнеупоров подины преобладают основные окислы - CaO, MgO) и кислый (подина

состоит из SiO2). Шлак основного процесса состоит преимущественно из основных

окислов, а кислого - из кислых. В зависимости от состава шихты (точнее, от

соотношения чугуна и лома в шихте) мартеновский процесс подразделяют на

несколько технологических вариантов. При карбюраторном (скрап-угольном)

процессе металлическая часть шихты состоит практически только из стального лома

(Скрапа), а требующееся количество углерода вводится в шихту углеродсодержащими

материалами (карбюраторами): антрацитом, коксом, графитом, каменным углём и

т.п. Карбюраторный процесс получил очень небольшое распространение.

Скрап-процесс характеризуется тем, что шихта состоит в основном из скрапа.

Расход чугуна при этом зависит от необходимого для проведения периода кипения

содержания углерода в расплавленном металле и колеблется от 20 до 45%.

Скрап-процесс обычно применяется на заводах, не имеющих доменных печей, а также

в мартеновских цехах машиностроительных заводов.

Наиболее широко распространён скрап-рудный процесс, получивший

своё название от того, что твёрдая часть шихты состоит в основном из скрапа и

руды; для процесса характерно повышенное количество чугуна (50-80% от массы

металлической части шихты), заливаемого в печь в жидком виде. Скрап-рудный

процесс применяется в мартеновских цехах заводов, имеющих доменные печи. В

связи с повышенным содержанием чугуна в шихте в ванну вносится много примесей

(углерод, марганец, кремний, фосфор, сера), на окисление которых требуется

повышенное количество кислорода (газообразного и в виде окислов руды). Рудный

процесс получил своё название от того, что твёрдая часть шихты состоит в

основном из железной руды; металлическая часть шихты состоит только из жидкого

чугуна. Широкого применения рудный процесс не получил.

Эффективность работы мартеновских печей определяют, сравнивая их

производительности и себестоимости выплавляемой стали.

Производительность печей определяется несколькими показателями: съемом

стали с 1 м² плошали пода в сутки [т/(м²сут.)], часовой производительностью

печи (т/ч) и годовой производительностью (т/год).

Съем стали и часовая производительность могут относиться к календарному и

номинальному времени (номинальное время равно календарному за вычетом времени

на ремонты печи). Продолжительность горячих и холодных ремонтов на передовых

заводах составляет 6-7% годового времени (т.е. из 365 дней в году 340-343 суток

печь работает и 22-25 суток в течение года она находится на ремонте).

Если площадь пода 250-т мартеновской печи составляет 75 м², плавка длится 6 ч (четыре плавки в

сутки) и за каждую плавку получают в среднем 245 т годных слитков, то для такой

печи:

съем стали составляет 245 • 4/75 = 13,0т/( м²-сут);

часовая производительность 245/6 = 41,0 т/ч;

годовая производительность 245 • 4 • 340 = 330000 т/год (340 рабочих

суток в году).

Помимо производительности печей технико-экономические результаты работы

мартеновских цехов зависят от многих других факторов.

Стоимость стали в значительной степени определяется стоимостью шихтовых

материалов. Расход шихтовых материалов (на 1 т годных слитков) зависит от вида

разливки (сверху или сифоном или непрерывная разливка), брака металла,

количества скрапа, образования недоливков слитков и от некоторых других

факторов.

На передовых заводах количество брака очень мало и составляет менее 0,6%;

расход металлошихты на 1т годных слитков на этих заводах составляет 1050-1100

кг для скрап-рудного процесса и 1100-1200 кг для скрап-процесса. Выход годного

составляет соответственно 91-95 и 89-91% (при применении скрап-рудного процесса

расходуется больше железной руды и часть железа руды восстанавливается и

переходит в сталь).

На заводах, выплавляющих легированную сталь, очень большое влияние на

экономические показатели производства оказывает степень использования в шихте

легированных отходов своего производства вместо дорогих ферросплавов и

легирующих материалов.

Расходы по переделу в известной степени зависят от масштабов

производства: с уменьшением объема производства доля расходов по переделу в

себестоимости повышается. Большую роль при этом играет и организация работы в

цехе. Сокращение продолжительности плавки и снижение расхода топлива решающим

образом влияют на снижение расходов по переделу. Значительного снижения

расходов по переделу можно достигнуть при уменьшении расхода огнеупоров в

результате повышения стойкости отдельных элементов печи, вторичного

использования огнеупоров и других мероприятий.

Большое значение для снижения себестоимости стали имеет повышение

производительности труда, т.е. увеличение количества стали, приходящегося на

одного рабочего. Выплавка стали на одного рабочего мартеновского цеха

колеблется в широких пределах. В современных крупных мартеновских цехах,

работающих скрап-рудным процессом, на одного рабочего приходится 2000-3000 т

стали в год.

Из себестоимости стали вычитают стоимость пара, полученного в

котлах-утилизаторах. Этот пар "продается" его потребителям. При переработке

фосфористой шихты себестоимость стали снижается в результате продажи

фосфористого шлака.

Интенсификации мартеновского процесса

Важнейшим путем интенсификации мартеновского процесса является применение

кислорода.

Применение кислорода, вдуваемого в факел пламени или непосредственно в

металл, ускоряет процесс плавления шихты (наиболее длительный из периодов

плавки) и другие периоды плавки, увеличивая производительность мартеновских

печей на 50% и выше.

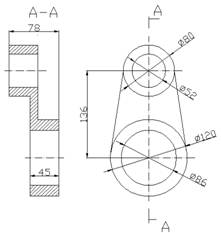

2. По эскизу детали (рисунок 2) разработайте эскизы:

элементов литейной формы, модельных плит, стержневого ящика и собранной

литейной формы (в разрезе). Опишите последовательность изготовления литейной

формы одним из методов машинной формовки. Материал детали - чугун СЧ20

На рисунке 2 представлен эскиз детали

При машинном изготовлении формы применяют модельные плиты. Эскиз

модельных плит изображен на рисунке 4.

Рисунок 2 - Эскиз детали

Рисунок 3 - Эскиз отливки детали

Рисунок 4 - Модельные плиты для машинной формовки: а - нижняя; б -

верхняя

На рисунке 4 кроме модели показаны питатели, шлакоуловитель, стояк, и

выпоры.

Эскиз собранной литейной формы для данной модели представлен на рисунке

5.

Рисунок 4 - Эскиз собранной литейной формы

Машинные способы изготовления форм

Для повышения производительности труда и получения более точных отливок

применяют машинную формовку. Машинные способы изготовления форм находят

применение во всех видах производства, включая единичное. Существует большое

разнообразие формовочных машин. По способу уплотнения формовочной смеси

формовочные машины делятся на

встряхивающие;

прессовые;

вибропрессовые;

пескодувные;

пескометные;

комбинированные.

Извлечение модели из уплотненной формы может производиться за счет

поворота стола или специальными подъемниками. Конструктивно формовочные машины

изготавливаются однопозиционными и многопозиционными, работающими в ручном,

полуавтоматическом или автоматическом режимах.

Рассмотрим подробнее способ уплотнения пескометом.

Уплотнение пескометом осуществляется рабочим органом пескомета -

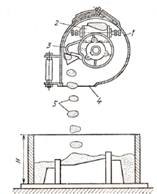

метательной головкой (рисунок 5).

Рисунок 5 - Схема уплотнения смеси пескометом: 1 - рукоятка, 2 -

направляющая дуга, 3 - ковш, 4 - ленточный транспортер для подачи смеси, 5 -

стальной кожух, 6 - ротор, 7 - вал электродвигателя, 8 - выходное отверстие

кожуха, 9 - опока, 10 - модель. 11 - модельная плита, 12 - пакеты формовочной

смеси

Внутри кожуха головки 1 с большой скоростью вращается ротор с одной или

двумя лопатками 3. Формовочная смесь подается в головку непрерывно

транспортером 2. Пескомет обеспечивает засыпку смеси и ее уплотнение. При

вращении ротора со скоростью 1000…1500 мин-1, формовочная смесь 5 лопатками 3

через отверстие 4 выбрасывается в опоку со скоростью 30…60 м/с. При падении за

счет силы тяжести смесь уплотняется. Метательная головка может перемещаться над

опокой. Пескомет - высокопроизводительная формовочная машина, его применяют при

изготовлении крупных отливок в опоках и кессонах.

3. Опишите явления, происходящие в металле при нагреве.

Изложите понятие температурного интервала обработки металлов давлением принцип

его определения по диаграмме состояния железо-углерод. Ориентировочно

определите по диаграмме температурный интервал обработки стали с содержанием

углерода 0,5%

Превращения в стали при нагреве

Термическая обработка стали состоит в нагреве до определенной

температуры, выдержке и охлаждении с определенной скоростью.

При кажущейся простоте этих операций в процессе их выполнения в стали

протекают сложные процессы, которые и определяют свойства после термической

обработки.

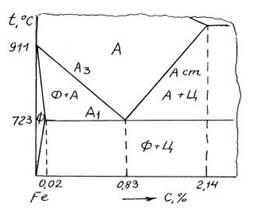

Рисунок 6 - Фрагмент диаграммы Fe-С с указанием фаз и критических температур (А2, А3, Асm)

После медленного охлаждения, а диаграмма и построена при медленном

охлаждении, структуры стали в зависимости от содержания углерода будут

различными (таблица 1).

Таблица 1

Структуры стали в зависимости от содержания углерода

|

%С

|

Название

|

Структура

|

|

0-0,02

|

Бесперлитные стали

|

Ф, Ф+Ц

|

|

0,02-0,83

|

Доэвтектоидные стали

|

Ф+П

|

|

0,83

|

Эвтектоидная сталь

|

П

|

|

0,83-1,3

|

Заэвтектоидные стали

|

П+Ц

|

Рассмотрим процессы происходящие при нагреве эвтектоидной стали. При

нагреве стали выше А1 перлит превращается в аустенит. Этот процесс протекает в

2 этапе.

. Кристаллическая решетка феррита (ОЦК) перестраивается в решетку

аустенита (ГЦК)

. Цементит растворяется в аустените

Первый этап протекает достаточно быстро. Второй требует определенного

времени (на диффузию атомов углерода из Fe3C в аустенит). Время это тем меньше,

чем больше разница между А1 и фактической температурой нагрева.

Например при 7400ºС за 8 мин., при 7800ºС за 2 минуты.

Продолжительность этого этапа зависит и от размера частиц цементита - чем

они меньше, тем быстрее они растворяются в аустените.

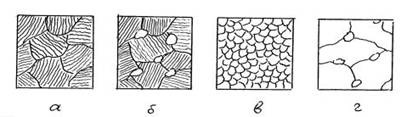

Процесс превращения перлита в аустенит протекает путем зарождения в

перлите многочисленных зерен аустенита и последующего их роста. Процесс

заканчивается, когда зерна аустенита полностью заполняют объем исходного

перлитного зерна (рисунок 7). Размер образовавшихся аустенитных зерен

(начальное зерно аустенита) будет намного меньше исходного перлитного зерна.

Рисунок 7 - Схема образования аустенита при нагреве эвтектоидной стали:

а - исходная перлитная структура (ниже А1);

б - начало образования аустенита (выше А1);

в - конец образования аустенита, так называемое начальное зерно

аустенита;

г - рост зерна аустенита при нагреве (много выше А1)

При дальнейшем повышении температуры зерна аустенита растут путем

перемещения границ, а число зерен естественно уменьшается.

Склонность к росту зерна аустенита при нагреве у разных сталей различна.

Если сталь содержит в своем составе только Si и Mn, то зерно начинает расти уже

при сравнительно невысоких температурах 800-900ºС.

Если же сталь содержит сильные карбидо- и нитридообразующие элементы (Al, Y, Ti), то зерно существенно не

растет до более высоких температур, а затем при 950-1000ºС резко увеличивает свои размеры.

Такие стали называют наследственно мелкозернистыми. Поведение наследственно

мелкозернистых сталей при нагреве объясняется тем, что присутствующие в них

частички AlN, VN, VC, TiN, TiC препятствуют перемещению границ зерен. Однако,

когда, при достижении определенных температур, происходит растворение этих фаз,

зерно растет быстро - скачком.

Размер зерен аустенита существенно влияет на размер зерен, которые

получаются при охлаждении. Поэтому всегда стремятся, чтобы зерно аустенита при

нагреве не успело вырасти. Сильный рост зерна аустенита при нагреве называется

перегревом стали. Перегрев можно исправить последующей правильной

термообработкой. Если сталь нагревать еще выше, то по границам зерен происходит

окисление металла и сталь теряет механическую прочность. Это явление называют

пережогом. Пережог - брак неисправимый.

Длительные выдержки при высоких температурах снижают содержание углерода

на поверхности стали вплоть до образования чистого феррита. Это явление

называют обезуглераживанием. Оно крайне не желательно, так как снижает

твердость, износоустойчивость, усталостную прочность. Для предотвращения

обезуглераживания используют нагрев в защитных атмосферах (СО, N, инертные

газы).

Понятие температурного интервала обработки металлов давлением

принцип его определения по диаграмме состояния железо-углерод. Температурный

интервал обработки стали с содержанием углерода 0,5%

При горячей деформации нужно поддерживать необходимую температуру в ходе

самого процесса обработки давлением, особенно при производстве изделий

небольшого объема и с развитой поверхностью. В этом случае задача усложняется в

связи с потерей теплоты при контакте с деформирующим инструментом.

Температура нагрева для горячей деформации зависит в первую очередь от

природы деформируемого материала - сталь, медные сплавы, алюминиевые сплавы и

другие; его химического состава - углеродистая, низколегированная, аустенитная

сталь, а также от толщины заготовки.

Горячая обработка металлов давлением в зоне установленных температур

снижает сопротивление деформированию примерно в 10-15 раз по сравнению с

обычным холодным состоянием. Таким образом, при обработке давлением необходимо

соблюдать определенный температурный интервал, в котором данный металл обладает

минимальной прочностью в сочетании с наибольшей пластичностью. Этот интервал

зависит в основном от химического состава сплава и устанавливается на основании

диаграммы состояния «железо - углерод». Однако в любых случаях температура

нагрева должна быть значительно ниже температуры солидуса сплава.

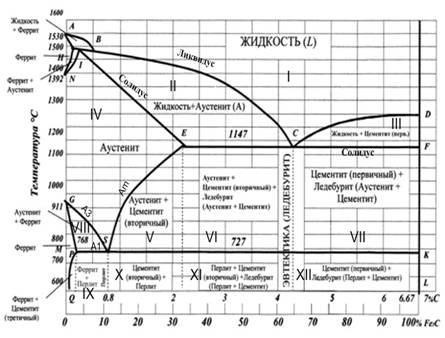

На рисунке 8 представлена диаграмма железо-цементит (Fe-Fe3C), которую

используют для определения видов и температурных интервалов при термической

обработке стали и при обработки давлением, температуры плавления и заливки

сплава и литейных свойств сплава (жидкотекучести, усадки). На рисунке 9

представлен интервал обработки давлением низкоуглеродистых сталей.

мартеновский сталь металл сварка

Рисунок 8 - Диаграмма железо - цементит

- жидкий сплав; II - жидкость + аустенит; III - жидкость + цементит; IV -

аустенит; V - аустенит + вторичный цементит; VI - вторичный цементит +

ледебурит + аустенит; VII - первичный цементит + ледебурит; VIII - феррит +

перлит; IX - феррит + перлит; Х - перлит + вторичный цементит; XI - перлит +

вторичный цементит + ледебурит; XII - ледебурит + вторичный цементит

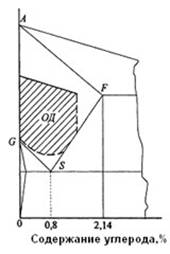

Рисунок 9 - Температурный интервал обработки давлением (ОД)

низкоуглеродистых сплавов

Рассмотрим температурный интервал ковки и штамповки (рисунок 6). Если

отметить на диаграмме состояния сплава железо - углерод температурный интервал

ковки-штамповки разных углеродистых сталей, то его верхний предел будет

находиться на прямой, проходящей на 150-200°С ниже линии солидуса. Таким

образом, при температуре начала ковки весь углерод находится в твёрдом растворе

(аустенит). Между указанной прямой и линией солидуса находятся две зоны:

вначале перегрева, затем пережога. Нижние пределы температуры ковки для всех

углеродистых сталей соответствуют примерно 800°С, т.е. приблизительно на 75°

выше линии РSК. Ковка - штамповка при более низкой температуре приводит к

упрочнению (наклепу).

Из диаграммы видно, что стали с меньшим содержанием углерода

обрабатываются давлением при более высоких температурах, а стали с повышенным

содержанием углерода при несколько пониженных температурах. Все примеси,

входящие в сталь, ведут к понижению температур обработки давлением. Сталь,

содержащая 0,5%С от начала до конца обработки находится в однофазном состоянии

(аустенит). Углеродистую сталь с меньшим содержанием углерода заканчивают

обрабатывать при наличии в ней двух фаз: аустенита и феррита. При этом

получается некоторый наклеп, который легко снимается последующей термической

обработке. Углеродистую сталь, содержащую более 1% С, заканчивают обрабатывать

также при наличии в ней двух фаз: аустенита и вторичного цементита. Но в данном

случае ковка - штамповка, дробя сетку цементита, оказывает только благоприятное

влияние на структуру стали.

4. Изобразите схему и опишите сущность контактной стыковой

сварки оплавлением. Начертите и опишите циклограмму процесса стыковой сварки

оплавлением. Разработайте процесс сварки труб диаметром 50 мм с толщиной стенки

5 мм из стали марки Ст3. Укажите подготовку заготовок под сварку. По площади

сечения свариваемых заготовок выберите тип машины и укажите ее технические

данные. Определите сварочный ток и усилие осадки. Подсчитайте установочную

длину с учетом припуска на оплавление и осадку. Определите время сварки изделия.

Укажите возможные дефекты и причины их возникновения

Стыковая контактная сварка. Циклограмма процесса стыковой

сварки оплавлением

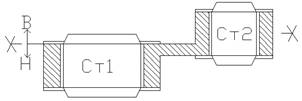

Рисунок 10 - Схема стыковой сварки

Стыковая контактная сварка - способ контактной сварки, при котором

заготовки свариваются по всей площади касания. Схема контактной стыковой сварки

приведена на рисунке 10. Свариваемые заготовки 1 закрепляют в зажимах стыковой

машины.

Зажим 3 установлен на неподвижной плите 2, зажим 4 - на подвижной плите

5. Сварочный трансформатор 6 соединен с плитами гибкими шинами и питается от

сети переменного тока через включающее устройство. При помощи механизма

давления подвижная плита 5 перемещается, свариваемые заготовки 1 сжимаются под

действием усилия Р.

Различают стыковую сварку сопротивлением и оплавлением. Сварка

сопротивлением - стыковая сварка с разогревом стыка до пластического состояния

и последующей осадкой. Сваркой оплавлением называется стыковая сварка с

разогревом стыка до оплавления и последующей осадкой.

Параметрами режима контактной стыковой сварки являются плотность тока j (А/мм2), удельное усилие

сжатия торцов заготовок p (МПа), время протекания тока t (с) и установочная длина L (мм). Установочной длиной L называют

расстояние от торца заготовки до внутреннего края электрода стыковой машины,

измеренное до начала сварки.

Для правильного формирования сварного соединения и высоких механических

свойств соединения необходимо, чтобы процесс протекал в определенной

последовательности. Совместное графическое изображение изменения тока I и давления р при сварке называется

циклом или циклограммой контактной машины.

Цикл стыковой сварки сопротивлением представлен на рисунке 8. При сварке

сопротивлением чисто обработанные торцы свариваемых заготовок приводят в

соприкосновение и сдавливают усилием Р. Затем включают сварочный ток I. После нагрева металла в зоне

контакта до пластического состояния увеличивают усилие (осаживают заготовки) и

одновременно выключают ток. При этом происходят пластическая деформация металла

в стыке и образование соединения в твердом состоянии. При сварке сопротивлением

трудно обеспечить равномерный нагрев заготовок по сечению и достаточно полное

удаление оксидных пленок. Поэтому сварка сопротивлением используется

ограниченно. Этим способом сваривают одинаковые заготовки простой формы (круг,

квадрат, прямоугольник) малого сечения (до 250 мм2) из

низкоуглеродистых и низколегированных конструкционных сталей и цветных металлов

и сплавов.

Рисунок

11 - Цикл стыковой сварки

Контактная

стыковая сварка оплавлением в отличие от стыковой сварки сопротивлением не

требует предварительной подготовки торцов заготовок. Стыковая сварка

оплавлением имеет две разновидности: непрерывным и прерывистым оплавлением.

При

непрерывном оплавлении заготовки сближают при включенном сварочном токе и очень

малом усилии. В начале соприкосновение заготовок происходит по отдельным

небольшим площадкам, через которые проходит ток высокой плотности, вызывающий

оплавление заготовок в результате непрерывного образования и разрушения

контактов - перемычек между их торцами. В результате оплавления на торце

образуется слой жидкого металла. Затем производят осадку и выключение тока. При

осадке жидкий металл вместе с загрязнениями и оксидными пленками выдавливается

из стыка, образуя грат. Соединение при этом образуется в твердом состоянии.

Цикл сварки непрерывным оплавлением показан на рисунке 12.

При

прерывистом оплавлении зажатые заготовки сближают при включенном токе, приводят

их в кратковременное соприкосновение и вновь разъединяют на небольшое

расстояние. Повторяя одно за другим сближение и разъединение, производят

оплавление всего сечения. Затем ток выключают и производят осадку заготовок.

Рисунок

12 - Цикл сварки непрерывным оплавлением

Стыковой

сваркой оплавлением можно сваривать заготовки с различными сечениями, как

простой, так и сложной формы, из однородных или разнородных металлов. Сварка

непрерывным оплавлением применяется для соединения заготовок сечением до 1000

мм2, а прерывистым оплавленном - до 10000 мм2. Наиболее

типичными изделиями, свариваемыми стыковой сваркой, являются элементы трубчатых

конструкций, колеса, кольца, рельсы, железобетонная арматура и др.

Рассчитаем

площадь сечения трубы S (м²), диаметр,

которой d = 50 мм, а толщина стенки h = 5 мм.

- площадь сечения трубы, м²;- наружный радиус трубы, м;=

2*3,14*0,025² = 0,00393 м² = 39,25 см² = 3,925 мм²

Машины для контактной стыковой сварки по виду привода подразделяются на

три группы: с ручным рычажным приводом - МСР-100, МСР-75, МСР-50, МСР-25, с

приводом от электродвигателя - МСМУ-150, с гидравлическим приводом - МСГА-500.

Так, выберем машину типа МСМУ-150 предназначена для сварки труб, стержней

и других заготовок из низкоуглеродистой стали с площадью сечения до 2000 мм². Машина производит сварку

непрерывным оплавлением в автоматическом режиме и полуавтоматическом с

предварительным подогревом торцов свариваемых деталей (вручную). Машина имеет

станину из двух стоек и горизонтальной плиты, зажимы радиального типа с

пневматическим приводом. Левый неподвижный зажим изолирован от станины, правый

подвижный зажим закреплен на двух направляющих. При оплавлении и осадке

перемещение подвижного зажима производится электромеханическим приводом.

В настоящее время взамен машин МСМУ-150 выпускаются конструктивно

улучшенные машины того же назначения марки МС-2008.

|

Основные параметры машин и

их технологические возможности

|

МС-2008

|

|

Наибольший вторичный ток,

кА

|

52

|

|

Номинальная потребляемая

мощность, кВ.А

|

95 при ПВ - 50%

|

|

Номинальное усилие осадки,

даН

|

61,7 (кН)

|

Стыковая сварка оплавлением

Подготовка к сварке

Для получения соединений высокого качества поверхности должны быть

ровными и чистыми. Торцуют трубы механической резкой ножницами, пилами на металлорежущих

станках, плазменной или газовой резкой. Дополнительно торцы и поверхности

детали под зажимы обрабатывают металлической дробью, травлением, фрезерованием

или шлифованием. Перекосы иногда устраняют предварительным оплавлением.

Основными геометрическими параметрами режима стыковой сварки, на которые

необходимо настроить машину, является (рисунок 13):

установочная длина ly - размер выступающего из электродов конца стержня;

величина оплавления lопл и осадки lос - соответственно размеры участков

стержня, расходуемых на оплавление и осадку (в том числе осадки под током

l'ос);

сварочный ток, определяемый мощностью трансформатора выбранной машины и

включением его оптимальной ступени, обеспечивающей непрерывность процесса

оплавления;

скорость оплавления и осадки.

Рисунок 13 - Геометрические параметры режима контактной стыковой сварки

арматуры

Дефекты стыковой сварки

При стыковой сварке в соединениях могут образоваться следующие дефекты:

пережог и перегрев металла в стыке, непровар, подгар и подплавление деталей вне

зоны сварки, трещины, смещения осей деталей, искривление соединения, отклонение

размера длины сваренного изделия от заданного чертежом.

Пережог и перегрев стыка выявляются внешним осмотром, эти дефекты имеют

следующие признаки: в выдавленном при осадке металле много трещин с окисленной

поверхностью, раковины и поры на поверхности стыка. Если стык перегрет, то при

разрушении его обнаруживается в стыке крупное зерно. При пережоге в изломе

стыка обнаруживается большое количество окисных включений. Причины перегрева и

пережога стыков: слишком большая величина сварочного тока и большая

длительность сварки, а следовательно, слишком малая скорость оплавления,

чрезмерная длительность предварительного нагрева (например, при сварке

оплавлением с подогревом), малое усилие осадки и непараллельность торцовых

поверхностей деталей.

Непровар в стыковом соединении представляет значительно большую

опасность, чем в точечной и даже в шовной сварке, так как стыковое соединение

несет полную нагрузку, приложенную к детали. Непровар можно обнаружить при

внешнем осмотре стыка. При сварке сопротивлением признаками непровара являются

очень малое утолщение изделия на участке стыка, узкая и неярко выраженная зона

нагрева; при сварке оплавлением - ничтожный объем выжатого металла и грата

(полусгоревшего металла). На микрошлифе непроваренного стыка ясно видна линия

раздела торцовых поверхностей свариваемых деталей.

Причины непровара: недостаточный нагрев концов свариваемых деталей

вследствие плохих контактов во вторичном контуре, загрязнения рабочих

поверхностей электродов (губок) и деталей; малая величина сварочного тока и

продолжительность сварки; большое (или, наоборот, слишком малое) усилие осадки;

большая скорость оплавления; несвоевременное (до начала осадки) выключение тока

из-за неправильной установки выключающего устройства. Значительная толщина слоя

грязи, ржавчины и окалины может стать препятствием для возбуждения процесса

оплавления; в этом случае сварка не произойдет.

Подгар и подплавление - это дефекты, появляющиеся на поверхности деталей,

в пределах зоны соприкосновения их с электродами (губками). Глубина подгаров и

подплавлений иногда настолько значительна, что детали бракуются, так как

механической обработкой устранить их нельзя. Указанные дефекты можно обнаружить

при внешнем осмотре невооруженным глазом.

Подгары и подплавления происходят в результате загрязнения поверхностей

свариваемых деталей и электродов, попадания частиц грата, шлака или окалины

между деталью и электродом, малой контактной поверхности электродов,

недостаточного усилия зажатия, перекоса детали при установке ее на электрод.

Подгар и подплавление возможны также при несоответствии формы и размеров

электродов форме и размерам деталей, при низких тепло-электрических свойствах материала

электродов и плохом их охлаждении.

Трещины возникают при быстром охлаждении изделий после сварки и

неправильно выбранном режиме: большом усилии осадки и малом припуске на осадку

под током, большой величине сварочного тока и недостаточной продолжительности

его протекания, малой установочной длине.

На возникновение в стыке трещин влияют как режим сварки, так и свойства

свариваемого металла. Трещинообразованию способствует повышенное содержание в

сталях углерода, серы и фосфора. К образованию трещин склонны конструкционные

легированные стали (например, хромистые или типа ХГС), особенно при сварке без

предварительного подогрева.

Смещение осей свариваемых деталей является дефектом в тех случаях, когда

изделие после сварки должно подвергаться механической, обработке. Допускается

смещение осей деталей в зависимости от диаметра и толщины их в пределах 0,5-1,5

мм. В некоторых случаях возможно увеличение допуска, например, при сварке

арматуры железобетона или заготовок, имеющих большие припуски на обработку.

Основная причина смещения поверхностей свариваемых деталей заключается в

износе и слабом креплении направляющих плит и зажимных устройств стыковой

машины. Смещение осей деталей неизбежно при очень больших усилиях осадки на

стыковой машине, когда жесткость станины этой машины недостаточна. Кроме того,

оси могут сместиться вследствие кривизны заготовок, а также перегрева концов

деталей, которые выступают из электродов. Если в электродах (губках)

отсутствуют центрирующие ручьи или канавки, то это также может привести к

смещению осей.

Искривление сваренного изделия - дефект, для устранения которого

необходима правка изделия, однако, изделие не всегда можно выправить, например,

если требуется большая точность размеров, если не снят грат и не обработано

утолщение стыка. В сваренном изделии допускается прогиб до 1,5-2,0 мм на 100 мм

его длины.

Причины большого искривления изделия - неточная установка электродов,

износ деталей электродной части машины, слишком большая установочная длина и

завышенное усилие осадки.

Отклонения размеров длины сваренного изделия от чертежных являются

дефектом, часто неисправимым. Допуски по длине не устанавливаются, когда

стыковая сварка, например, применяется для использования отходов стального

прутка, полосы и листа или при сварке заготовки, разрезаемой в дальнейшем на

много частей.

При стыковой сварке без применения упоров возможны отклонения размеров

длины сваренного изделия в пределах 1-2 мм. Проскальзывание деталей при сварке

вследствие недостаточного усилия зажатия электродов - основная причина

возникновения указанного дефекта.

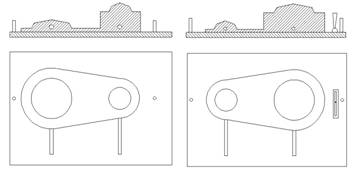

5. Приведите схемы обработки поверхностей 1, 2, 3 детали,

чертеж которой приведен на рисунке 14. Для каждой схемы укажите название

станка, инструмента и зажимных приспособлений. Приведите эскизы инструмента для

обработки поверхности 1 и приспособления для закрепления заготовки при

обработке поверхности 3

Рисунок 14 - Деталь

На рисунке 15, 16 представлены схемы обработки поверхностей 1 и 2.

Поверхность 1 и 2 подвергают фрезерованию. Инструмент - цилиндрическая фреза.

Обработку производят на горизонтально-фрезерном станке. В качестве

приспособления для закрепления заготовки будем использовать машинные тиски

(рисунок 17).

Рисунок 15 - Схема обработки поверхности 1

Рисунок 16 - Схема обработки поверхности 2

Рисунок 17 - Эскиз машинных тисков

На рисунке 18 представлена схема обработки поверхности 3. Поверхность 3

подвергают фрезерованию. Данную поверхность подвергаем зенкерованию на

горизонтально-сверлильном станке. Закреплять заготовку на станке будем при

помощи машинных тисков (рисунок 17).

Рисунок 18 - Схема обработки

Список использованных источников

1. Гуляев,

А.П. «Металловедение»: учеб. для вузов / А.П. Гуляев. - 6-е изд., переаб. и

доп. - М.: Металлургия, 1986. с.

2. Лахтин,

Ю.М. Материаловедение: учеб. для вузов / Ю.М. Лахтин, В.П. Леонтьева. - 3-е

изд., перераб. и доп. - Машиностроение, 1990

. Дальский,

А.М. «Технология конструкционных материалов»: учеб. Для вузов / А.М. Дальский.

- 2-е изд., перераб. И доп. - Машиностроение, 1990. - 352 с.