Устройство и работа дуговой печи ДС-6

СОДЕРЖАНИЕ

Введение

. Устройство и работа дуговой печи

ДС-6

. Расчет геометрических размеров

рабочего пространства ДС-6

.1 Определение размеров ванны

.2 Определение размеров свободного

пространства печи

.3 Определение размеров футеровки

. Механический расчет ДС-6

.1 Расчет механизма передвижения

электрода

.2 Расчет механизма зажима электрода

. Определение диаметра

графитизированного электрода

5. Определение типовых потерь

.1 Определение тепловых потерь через

футеровку

5.2 Расчет и составление теплового

баланса

Используемая литература

Приложение

ВВЕДЕНИЕ

Технический прогресс в промышленности требует

качества, надежности, экономичности и производительности машин и оборудования,

снижения их материало и металлоемкости, габаритов, энергопотребления, стоимости

на единицу конечного полезного продукта.

Выполнение этой задачи должны организовывать

профессионально подготовленные научные и инженерные кадры, владеющие

современным экономическим мышлением, активными методами использования ЭВМ и

способные применять новаторские решения по профилю своей специальности.

Данный курсовой проект на тему «Разработка и

проектирование дуговой печи ДС-6» позволяет подробно изучить конструкцию и

работу печи на основе расчета геометрических параметров печи, механического

расчета тепловых потерь дуговой печи, определения диаметра электрода.

ГЛАВА 1 УСТРОЙСТВА И РАБОТА ДУГОВОЙ ПЕЧИ ДС-6

Дуговые печи нашли мировое применение на заводах

черной металлургии и машиностроения, что объясняется преобразованием

электрической энергии в тепловую, что обеспечивает возможность получения

высоких температур, и большой производительности печи; простотой плавного

регулирования подводимой мощности; наличием в печи жидкоподвижных шлаков и

более горячих, чем металл, позволяет удалить из него газы, фосфор, серу,

кислород и неметаллические включения.

Дуговая печь ДС-6Н1 является печью с выкатной

ванной. Ванна выкатывается в сторону оси пролета с помощью электромеханического

привода. Для обеспечения наклона печи для слива металла на 40° и скачивания

шлака на 10° в печи имеется механизм наклона с электромеханическим приводом. В

кожухе печи имеется два диаметрально расположенных проема для слива желоба и

рабочего окна. Свод печи подвешен на трех цепных подвесках, прикрепленных к

траверсе. В шахте печи размещаются слойки держателей электродов, противовесы и

привод перемещения электродов. Вторичный токопровод выполнен по схеме

«Треугольник на выводах шин из трансформаторного помещения». Электрическая

мощность регулируется электромеханическим регулятором.

Плавка стали в основных электродуговых печах

Процесс плавки стали протекает аналогично плавке

с экран-процессом в мартэновских печах. В начальный период окисление кремния,

марганца, углерода и железа происходит за счет кислородной атмосферы, а после

образования слоя шлака - за счет взаимодействия между газовой фазой, шлаком и

металлом. Для ускоренного образования закиси железа (FeO)

и окисления примесей применяют присадку руды или продувку ванны кислородом.

По мере выгорания примесей различают несколько

вариантов плавки в основной электропечи:

§ с полным окислением;

§ с частичным окислением;

§ без окисления.

Плавка с полным окислением применяется в

случаях, когда шихта содержит значительное количество фосфора и других

примесей. В этих условиях примеси не успевают выгорать за время расплавления и

для ускорения процесса окисления в ванну добавляют железную или марганцевую

руду. Введение марганцевой руды предохраняет ванну от перенасыщения ее окисью

железа. В течение окислительного периода происходит окисление фосфора,

удаляемого в щлак, одновременно происходит окисление Mn, Si,

C; оксиды этих

элементов также удаляются в шлак. После образования слоя шлака берут пробу

металла для проведения экспресс-анализа. Если анализ покажет значительное

содержание фосфора, проводят скачивание шлака во избежание обратного перехода

фосфора в металл.

В зависимости от содержания Р в расплав вводят

известь, а для разжижения - шлаки CaF2. Когда металл окажется

достаточно «чистым» по содержанию Р, начинается восстановительный процесс -

период, во время которого, кроме раскисления стали, производят удаление серы

(десульфуризация), а также доводку стали до заданного химического состава. При

плавке окисляется значительная часть углерода, что требует одновременно с

раскислением производить науглероживание стали, куски малозернистого кокса,

электродный бой. При этом одна из частей идет на восстановительные процессы

растворенной в Ме FeO.

В восстановительный период электроплавки в печи

с основной футеровкой при необходимости вводят такие легирующие элементы как

марганец, кремний, ванадий и др. Это возможно, потому что в атмосфере рабочего

пространства содержится небольшое количество активного кислорода, а в шлаке -

шило закиси Fe.

Плавка без окисления представляет собой переплав

легированной стали в основных дуговых печах. При этом особое внимание обращают

на качество шихтовых материалов.

ГЛАВА 2. РАСЧЕТ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ РАБОЧЕГО

ПРОСТРАНСТВА ДУГОВОЙ ПЕЧИ ДС-6

2.1 Определение

размеров ванны

Для ДС-6 заданной вместимости необходимый объем

металлической ванны Vм определяем по формуле (2.1):

м

= m0 / dж

,

(2.1)

где

m0 - заданная вместимость, m0 = 6 т.;ж -

плотность жидкой стали, dж = 6,9 ÷ 7,2 т/м3;м

= 6 / 7 = 0,96 м3.

Наиболее

распространенным типом ванны являются сфероконические ванны.

Объем

Vм жидкометаллической ванны определяем по формуле (2.2):

м = Vк

+ Vш

= πhк*(Dм+DмDш+Dш2)/12+πhш[(3Dш2/4)+hш2]/6,

(2.2)

где

Dм - диаметр зеркала, м - вычисляется по формуле (2.6);

hк - высота

усеченного конуса, м - вычисляется по формуле (2.7);

hш - глубина

жидкометаллической ванны, м - вычиляется по формуле (2.8);

Vм =

3,14*0,39*(1,9621,96*1,175+1,1752)/12+3,14+0,49+[(3*1,1752/4)

+ +0,492] / 6 = 0,77+0,33 = 1,1 м3

Коническая

поверхость ванны образует откосы, впадины и характеризуется углом Q = 45°.

Высота

шарового сечения hш, м - вычисляется по формуле (2.3):

ш = Кш+hм,

(2.3)

где

Кш - коэффициент, равный 0,2÷0,25;м -

определяется по формуле (2.4);

hш 0,2*0,49 =

0,98 м.

, (2.4)

, (2.4)

где

Кф - коэффициент, характеризующий форму ванны, определяется по

формуле (2.5);0 - заданная вместимость, т.

м

м

, (2.6)

, (2.6)

где

Км - соотношение основных геометрических размеров металлической

ванны, Км = 4;м - см. формулу (2.5);

.

.

Зная

основные размеры ванны Dм и hм,

определяют размеры элементов металлической ванны.

(2.7)

(2.7)

м.

м.

(2.8)

(2.8)

м.

м.

, (2.9)

, (2.9)

м.

м.

Объем

шлаковой ванны зависит от количества шлака mшл.

, (2.10)

, (2.10)

где

dшл - плотность

шлака 2,9÷3,2

т/м3;

Vшл = 0,125 *

0,86 = 0,107 м3

Толщину

слоя шлака hшл можно

оценить, пренебрегая конусностью шлаковой ванны:

шл ≈ 1,27 * Vшл/Dм2 (2.11)

Уровень

порога рабочего окна принимают на 20÷40 мм выше

зеркала шлаковой ванны.з = 0,03 м.

Паспортной

характеристикой является глубина ванны от уровня порога рабочего окна hп.

, (2.12)

, (2.12)

где

hм -

определяется по формуле (2.4);шл - определяется по формуле (2.11);

hз - уровень

порога рабочего окна, hз = 0,03;

мм.

мм.

Диаметр

ванны на уровне порога рабочего окна Dп определяется по формуле

(2.13):

, (2.13)

, (2.13)

где

Dм - определяется по формуле (2.6);шл - определяется по

формуле (2.4);з = 0,03 м.

м.

м.

Уровень

откосов hн необходим

во избежание размывания шлаком основания футеровки стен и определяется по

формуле (2.14):

, (2.14)

, (2.14)

где

hп -

определяется по формуле (2.12);

м.

м.

Суммарная

глубина ванны:

, (2.15)

, (2.15)

м.

м.

Диаметр

рабочего пространства на уровне откосов D0:

(2.16)

(2.16)

где

Км - см. формулу (2.6);

Кф

- определяется по формуле (2.5);шл - определяется по формуле (2.11);з

= 0,03 мн - определяется по формуле (2.14);

.2 Определение размеров свободного пространства

печи

Высоту

свободного пространства в виде расстояния от уровня откосов впадины до верха

стен определяют из условий теплообмена и возможности размещения металлошихты

большего в пять-семь раз объёма по сравнению с жидким металлом (см. рис. 3).

(2.17)

(2.17)

где

Dо - определяется по формуле (2.16);

Объём

рабочего пространства Vраб состоит из объёмов ванны Vв и

свободного пространства Vсв:

(2.18)

(2.18)

Высокое

расположение центральной точки кирпичного сферического свода относительно

уровня откосов ванны hсв, м:

(2.19)

(2.19)

где

hсм - определяется по формуле (2.17);пс - определяется по

формуле (2.20);

стрела

подъёма кирпичной футеровки над уровнем или сферического свода, hпс,

м:

(2.20)

(2.20)

где

Кпс = 0,143св - диаметр свода определяется по формуле

(2.22);

2.3 Определение размеров футеровки

Толщина

многослойной футеровки лодины показана на рис. 2.3 [1, с.47].

Набивной

рабочий слой переклазового порошка толщина 100 мм, периклазовый кирпич 295 мм,

шамотный кирпич 265 мм, шамотный порошок и листовой асбест 20 мм, днище корпуса

16 мм. Днище корпуса с войной конусностью 15 и 45о (рис.1). Такая

конструкция днища позволяет иметь наименьший объём футеровки.

Толщина

футеровки стены p свободного пространства определяем по формуле:

(2.21)

(2.21)

где ΔQ - арматурный

слой, обкладывается кирпичём на шлюшку, ΔQ=65 мм;

Δp -

огнеупорный рабочий слой;

При

известной толщине футеровки стены определяем внутренний диаметр кожуха:

(2.22)

(2.22)

где

D0 - параметр, определяемый по формуле (2.16);

Δст - параметр,

определяемый по формуле (2.21).к = 2,23+2*0,4=3,03 м.

Кожух

печи изготовляют из кательной листовой стали толщиной Δк:

(2.23)

(2.23)

печь электрод футеровка тепловой

Принимаем

Δк = 16 мм.

В

кожухе корпуса вырезают отверстия для рабочего и выпускного отверстия.

(2.24)

(2.24)

(2.25)

(2.25)

Толщина

Δсв кирпичной

футеровки свода определяется длиной принимаемых огнеупорных кирпичей табл. 2.1

[1, с.48]

Δсв = 230 мм

Радиус

сферы свода:

(2.26)

(2.26)

где

Dсв - параметр, определяемый по формуле (2.22);

hпс - параметр,

определяемый по формуле (2.20);

Рисунок

1 - Корпус дуговой

ГЛАВА

3. МЕХАНИЧЕСКИЙ РАСЧЕТ ДУГОВОЙ ПЕЧИ

3.1 Механизм передвижения электрода

На

дуговых печах применяют механизмы передвижения электрода с электромеханическим

и гидравлическим приводом. В случае гидропривода усилия Fпэ в

гидроцилиндре одностороннего действия определяется по формуле (3.1):

(3.1)

(3.1)

Gнк - сила

тяжести несущей конструкции;

Fтр - сила

сопротивления перемещению стойки в направляющих полках в шахте кранштейна.

(3.2)

(3.2)

(3.3)

(3.3)

(3.4)

(3.4)

где

Fтр - сила трения, возникающая вследствие горизонтальной опорной

реакции R;

R - горизонтальная опорная реакция.

Определяется по формуле (3.5)

Кр

= 2,5

Мо

- коэффициент трения, Мо = 0,1;ц - диаметр цапфы ролика, Dц = 150 мм;

Мк

- коэффициент трения качения, Мк = 0,03;

Горизонтальную

опорную реакцию находим по формуле:

(3.5)

(3.5)

где

Мнк - опрокидывающий момент;- расстояние между направляющими

роликами, h = 650 мм;

Для

определения опрокидывающего момента Мнк находят координату Zc центра

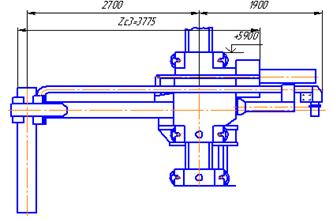

тяжести конструкции (электрод+электродержатель) (см.рис. 2).

(3.6)

(3.6)

где

P - вес конструкции, Н;- плечо до центра тяжести, мм;

(3.7)

(3.7)

3.2 Расчёт механизма зажима электрода

Фактическое

усилие зажима электрода характеризуется формулой:

(3.8)

(3.8)

где

Кз - коэффициент заноса, Кз = 1,5;

mэд =425 кг;

μ’ -

коэффициент трения с бронзовыми контактами щеками, μ’=0,25;

μ” -

коэффициент трения со стальной нажимной колодкой, μ”≈0,25;

Усилие

на потоке пневмо(гидро)-цилиндра зависит от конструкции рычага, предающего

действия от привода механизма на электродержатель Fпц, Н:

(3.8)

(3.8)

где

l1/ l2 - длина соответствующих плечей рычага, мм;

ή

- КПД,

ή

= 0,9÷0,93;-

коэффициент заноса, К = 1,2÷1,5;ф - параметр,

определяемый по формуле (3.8).

Диаметр

поршня Dпц пневмо(гидро)-цилиндра зависит от давления p в

магистрали.

(3.9)

(3.9)

где

p - 0,6 Мпапц - параметр, определяемый по формуле (3.8);

Рисунок

2 - Электрододержатель

ГЛАВА

4. ОПРЕДЕЛЕНИЕ ДИАМЕТРА ГРАФИТИЗИРОВАННОГО ЭЛЕКТРОДА

Определим

мощность печного трансформатора по формуле (4.1):

, (4.1)

, (4.1)

где

Wтеор - удельный расход энергии на расплавление, кВт*ч/т;- КПД печи,

равный 0,6;

cosφ

- коэффициент

мощности печи, 0,89.

Сила

в электродах печи определяется по формуле (4.2):

, (4.2)

, (4.2)

где

Nэл - линейное напряжение, В ([1], с.254).

Диаметр

электрода (м) рассчитывается по формуле (4.3):

, (4.3)

, (4.3)

где

j - допустимая плотность электрического тока в электроде, А/м2.

([1], c.109);

([1], c.109);

м.

м.

Выбираем

dэл = 300 мм.

ГЛАВА

5. ОПРЕДЕЛЕНИЕ ТЕПЛОВЫХ ПОТЕРЬ

5.1 Определение тепловых потерь через футеровку

Определим

тепловые потери через футеровку ванны (рис.1), для чего представим ее как

плоскую поверхность диаметром 2,8 м.

Толщина

стенок, материал и его теплопроводность представлены в табл.1.

Таблица

1

|

Материал

|

S, м

|

λ,

Вт/м*К

|

|

1.

Периклазовый порошок

|

0,1

|

1,8

|

0,295

|

2,67

|

|

3.

Шамотный кирпич

|

0,065

|

1,15

|

|

4.

Шамотный порошок

|

0,01

|

0,5

|

|

5.

Листовый асбест

|

0,01

|

0,17

|

Определяем плотность теплового потока через

пятислойную стенку по формуле (5.1):

, (5.1)

, (5.1)

где t1 - температура внутренней

поверхности стенки, t1

= 1850 К;6 = 500 К;

Si

- толщина огнеупорного или теплоизоляционного материала, м;

λ - теплопроводность

материала, Вт/м*К.

Вт/м2

Вт/м2

Находим тепловой поток по следующей формуле:

.

.

Находим температуру на границе слоев, считая,

что тепловой поток через каждый слой есть величина постоянная, т. е.:

,

,

;

;

;

;

;

;

;

;

.

.

Определяем тепловые потери футеровки свободного

пространства. Расчет ведем для цилиндрической стенки:

t3

- наружной поверхности, t3 = 500 K;

t1

= 1850 К.

футеровка двухслойная: переклазовый порошок, S =

0.335 м, λ = 1,8 Вт/м*К, и шамотный

кирпич, S = 0.065 м, λ = 1,15

Вт/м*К.

Сначала рассчитываем погонную плотность

теплового потока по формуле (5.2):

, (5.2)

, (5.2)

где r1 = 1.115 м, r2

= 1.45 м, r3

= 1.515 м.

Вт/м.

Вт/м.

Определяем потери теплоты через всю

цилиндрическую стенку:

= 46349*0,892 =

41343 Вт.

= 46349*0,892 =

41343 Вт.

Находим температуру на границе слоев:

;

;

.

.

Потери тепла через свод: S1 = 0.23 м,

λ1

= 1,15.

Определяем плотность теплового потока:

Вт/м2;

Вт/м2;

К;

К;

Вт.

Вт.

Потери теплоты излучением через открытие окна t

= 720 С°.

Найдем площадь излучаемого отверстия:

м2.

м2.

Геометрические характеристики печного окна:

отношение А/S = 0.6/0.4 = 1.5;

отношение b0/h0

= 0.5/0.6 = 0.83.

φ = 0.3 ([4], c.27)

Рассчитываем коэффициент диафрагмирования по

следующей формуле:

.

.

Потеря теплоты излучением через открытое окно

печи рассчитывается:

Вт.

Вт.

С0 - коэффициент излучения абсолютно

черного тела.

С0 = 5,7 Вт/м2*К4.

Найдем коэффициент использования полезной

мощности по следующей формуле:

,

,

где Ра - активная мощность, которая

должна подводиться к загрузке, Вт;

Рпол - полезная мощность, Вт.

Активная мощность находится по формуле

следующего вида:

,

,

где Рпр - тепловые потери от расплава

Рпр = 93596 + 55882 + 41343 + 28851 =

219 672 Вт.

Рпол = 291 193 Вт;

.

.

5.2 Расчет и

составление теплового баланса

Тепловой баланс является выражением закона

сохранения энергии применительно к промышленной печи и позволяет найти

необходимый расход электрической энергии и провести тепловой анализ работы

печи.

Т.к. расчитываемая печь является печью

переодического действия, то тепловой баланс производим на 100 кг шихты.

Приходная часть.

. Теплота от электросети: определяется из

таблицы 1.

. Химическая теплота окисления металла.

Qхим.т.=ΣQн×qм

где:

Qн -

тепловой эффект окисления каждого элемента металла кДж/кг;

qм

- количество каждого

окисленного

элемента

метала кг/с.

Принимаем

хим

состав

металлической

шихты,

загружаемой в печь:

C - 2.75% P - 0.09%- 2.7% G - 0.2%-

0.7% Ni - 0.2%- 0.06% Al - 93.2%

В окислении учавствует только определенная часть

перечисленных элементов:

Si - 0.4% на

100 кг шихты;

Mn - 0.14% на

100 кг шихты;

Al - 0.47% на

100 кг шихты.

Теплота, выделяемая при окислении металлов:

QSi=29400×0.4=12760

кДж;

QMn=6900×0,14=966

кДж;

QAl=4990×0,47=2345,3

кДж.

Qхим=12760+966+2345,3=15071,3кДж.

Рассходная часть.

1. Расход

теплоты на расплавление и нагрев металла:

Qm=mm[Ctm×tпл+Спл+Сжм(tm+tпл)]

где:

mm=99,57

- количество жидкого металла, полученного при плавке 100 кг шихты;

Ctm=0,75кЖд/

(кг×К)

- удельная теплоемкость металла в твердом состоянии;

Спл=210 кЖд/кг - скрытая теплота

плавления металла;

Сжм=0,88кЖд/ (кг×К)

- удельня теплоемкость металла в жидком состоянии;

tm=1400

0С - температура металла на выгружном желобе;

tпл=1200

0С - температура плавления.

Qm=99,57×[0,75×1200+210+0,88×(1400+1200)]=128047

кДж.

. Потери теплоты за счет теплопроводности

через кладку.

кл=k×Fкл×(tпеч-tв)

где:

k=9,6 ккал/(м2×град)

- коэффициент теплопередачи;

Fкл=30

м2 - поверхность кладки;

tпеч=40

0С - температура печи;

tв=270С

- температура воздуха;

ккал=4,19 кДж

Qкл=9,6×30×(40-27)×4,19=15687

кДж.

. Неучтенные потери тепла.

Равны 15-20% от всех потерь, за исключение

потерь теплоты на нагрев металла:

Qнеучт=0,2×15687=3137,4

кДж

Таблица 1.

|

Приход,

кДж

|

%

|

Расход,

кДж

|

%

|

|

1.

Тепло, полученное от трансформации электрической энергии 131800 2. Тепло

выделенное при окислении Si=11760; Mn=966;

Fe=2345.

|

89,7

10,3

|

1.

Расплавление и перегрев металла 128047 2.

Теплопроводность через кладку 15687 3.

Неучтенные потери 3137,4

|

87,8

10,7 1,5

|

|

Всего:

146871

|

100

|

Всего:

146871

|

100

|

Термический КПД дуговой печи:

hT=

Принимаем электрический КПД печи равным 0,98,

тогда КПД:

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1. Егоров,

А. Г. Расчет мощности и параметров электроплавильных печей. - Москва, 2000. -

215 с.

. Сойфер,

В. М., Кузнецов Л. Н. Дуговые печи в сталелитейном цехе. - Москва, 1989. - 324

с.

. Благонравов,

Б. Атлас. Печи в литейном производстве. - Москва, 1995. - 112 с.

. Маркин,

В. П. Расчеты по теплообмену: учебное пособие. - Москва, 1998. - 42 с.

. Дарков,

А. В. Сопротивление материалов. - Минск. - 1989. - 189 с.