Формирование траектории и скорости для многозвенных манипуляторов

Содержание

Введение

. Формирование траектории и скорости для многозвенных

манипуляторов

.1 Постановка задачи

. Синтез систем формирования желаемой скорости для движения

по заданным сплайнам

.1 Формирование желаемой траектории с помощью

непараметрического сплайна

.2 Синтез системы формирования скорости при движении по

непараметрическому сплайну

.3 Формирование желаемой траектории с помощью

параметрического сплайна

.4 Синтез системы формирования скорости при движении по

непараметрическому сплайну

. Моделирование полученных систем управления

.1 Модель многозвенного манипулятора

.2 Результаты моделирования

. Экономическое обоснование технических решений

Заключение

Список литературы

Введение

В настоящие время на производстве широко применяются

робототехнические комплексы, содержащие многостепенные манипуляторы (ММ). В

производственном процессе такие комплексы способны выполнять основные и

вспомогательные технологические операции. К основным технологическим операциям

относятся операции непосредственного выполнения формообразования, изменения

линейных размеров заготовки и др. К вспомогательным технологическим операциям

относятся транспортные операции в том числе операции по загрузке и выгрузке

технологического оборудования. Среди самых распространённых действий, выполняемых

промышленными роботами, можно назвать следующие: загрузка, разгрузка,

манипулирование деталями (укладка, сортировка, ориентация), перемещение, сварка

швов, точечная сварка, покраска и выполнение операций резания, шлифовки с

движением по сложной траектории.

Совершая такие операции, при помощи ММ можно исключить влияние

человеческого фактора на конвейерных производствах, а также при проведении

монотонных работ, требующих высокой точности. При использовании роботов

происходит интенсификация рабочего процесса, повышение производительности

труда, стабилизация ее в течение смены, увеличение коэффициента сменности

основного технологического оборудования, что улучшает технико-экономические

показатели производства. Повышается качество продукции. Так, например,

улучшается качество сварного шва в связи со строгим соблюдением

технологического режима. Снижаются потери от брака, связанного с ошибками

оператора. Возможна также экономия материалов. Например, при окраске автомобиля

рабочим только 30 % краски попадает непосредственно на автомобиль, остальная

уносится вентиляцией рабочего места. С применением роботов создаются

принципиально новые производства и технологические процессы, максимально

уменьшающие неблагоприятные воздействия на человека.

Для качественного выполнения данных операций необходимо точно управлять

ММ, то есть контролировать отклонение от заданной траектории и поддерживать

заданную скорость, что бы они находились в заданных пределах. В большинстве

случаев желательно двигаться по гладким траекториям, которые можно сформировать

различными способами, с заданной скоростью.

Существует много алгоритмов формирования скорости, в данной работе будет

рассмотрено два алгоритма формирования скорости, предложены в работе [1] и

пункте 2.4, данные алгоритмы применяются для формирования скорости подводного

необитаемого аппарата.

В работе [1] предложен метод формирования скорости движения динамического

объекта по произвольной пространственной траектории (или плоской кривой в

случае движения объекта в заданной плоскости), когда известны уравнения этой

траектории в абсолютной (неподвижной) системе координат

= fy(x), z = fz(x),

где x, y, z - координаты центра масс динамического

объекта, fy(x), fz(x) - заданные функции переменной

x. Для данного алгоритма можно формировать кривую в виде

непараметрического сплайна, который представляет собой полином третьей степени y=

fy (x). Однако, с помощью данного вида сплайна можно задавать только

незамкнутые траектории, которые в производстве встречаются достаточно редко.

Для формирования замкнутых траекторий, как правило, используют

параметрические сплайны, например, кривую Безье, которая представляет собой

полином третьей степени от параметра τ, где τ

∈ [0,1] - нормированное время.

В результате, координаты в абсолютной системе формируются в виде функций x(τ), y(τ). Алгоритм формирования скорости

движения РО по траектории заключается в определении скорости изменения

нормированного времени.

Используя предложенные алгоритмы будут синтезированы системы формирования

скорости. Далее их работоспособность будет проверена на математической модели

3-х степенного манипулятора, составленной в среде MATLAB/Simulink, будут

приведены графики скорости и траекторий по которым будет перемещаться РО ММ,

так же будет приведен анализ работы синтезированных систем формирования

скорости.

1. Формирование траектории и скорости для многозвенных

манипуляторов

Суть различных способов планирования траекторий манипулятора сводится к

аппроксимации или интерполяции выбранной траектории полиномами некоторого класса

и к выбору некоторой последовательности опорных точек, в которых производится

коррекция параметров движения манипулятора на пути от начальной к конечной

точке траектории.

Начальная и конечная точки траектории могут быть заданы как в

присоединённых, так и в декартовых координатах. Более часто, однако, используют

для этого декартовы координаты, поскольку в них удобнее задавать правильное

положение схвата. Кроме того, присоединённые координаты не пригодные в качестве

рабочей системы координат еще и потому, что оси сочленений большинства

манипуляторов не ортогональным, вследствие чего невозможно независимое описание

положения и ориентации схвата. Если же начальной и конечной точках траектории

требуется знание присоединенных координат, их значения можно получить с помощью

программы решения обратной задачи кинематики. Как правило, траектории,

соединяющая начальное и конечное положения схвата, не единственна. Возможно,

например, перемещение манипулятора как вдоль прямой, соединяющей начальную и

конечную точки (прямолинейная траектории), так и вдоль некоторой гладкой

кривой, удовлетворяющей ряду ограничений на положение и ориентацию схвата на

начальном и конечном участках траектории (сглаженная траектория).

В общем случае планирование траекторий в декартовых координатах состоит

из двух последовательных шагов:

) формирование последовательности узловых точек в декартовом

пространстве, расположенных вдоль планируемой траектории схвата;

) выбор некоторого класса функций, описывающих (аппроксимирующих) участки

траектории между узловыми точками в соответствии с некоторым критерием.

Используемый на второй шаге критерий выбирается, как правило, с учетом

применяемых впоследствии алгоритмов управления с тем, чтобы гарантировать

возможность движения вдоль выбранной траектории.

Существуют два основных подхода к планированию траекторий в декартовом

пространстве:

в первом из них большинство вычислений, оптимизация траекторий и

последующее регулирование движения производятся в декартовых координатах.

Узловые точки на заданной прямолинейной траектории в декартовом пространстве

выбираются через фиксированные интервалы времени. Вычисление значений

присоединённых координат в этих точках производится в процессе управления

движением манипулятора.

второй подход состоит в аппроксимации прямолинейных участков траектории в

декартовом пространстве траекториями в пространстве присоединённых переменных,

полученным в результате интерполяции траектории между соседними и точками

полиномами низкой степени. Регулирование движения в этом подходе производится

на уровне присоединенных переменных.

Поскольку управление манипулятором осуществляется в пространстве

присоединенных переменных, а траектория движения задается в декартовом

пространстве, обычно пользуются полиномиальной аппроксимацией для формирования

заданной траектории в декартовом пространстве.

Основой этого способа является алгоритм формирования последовательности

дополнительных узловых точек на заданной декартовой траектории при

аппроксимации ее кривой траекторией.

Был предложен подход, состоящий в интерполяции заданной траектории

кубическими полиномами по выбираемым исследователем узловым точкам. При этом

проводилась минимизация времени движения вдоль выбранной траектории с учетом

ограничений по скорости, ускорению и скорости изменения ускорения.

Все выше описанные методы формирования траектории и формирования скорости

не подходят в нашем случае, так как они не описывают формирование

параметрического сплайна и дальнейшие способы формирования скорости на его

основе, а лишь только работают с аппроксимации и интерполяцией опорных точек.

Это не позволяет строить замкнутые траектории и траектории, где координата x

может убывать и возрастать.

Из-за физических ограничений оптимальное управление промышленных роботов

является сложной задачей. Альтернативным решением задачи является деление её на

две части: выбор оптимальной траектории до начала движения и регулирование

движения вдоль выбранной траектории в процессе работы манипулятора. Существует

много решений для планирования и формирования траекторий.

Планирование траектории может ограничиваться различными параметрами, к

примеру, в работе [3] траектория планируется как оптимальная для ММ. В данной

работе траектория также формируется при помощи функции кубического сплайна, но

используется для формирования траекторий сочленений промышленного робота.

Движение робота обусловлено последовательностью декартовых узлов, т.е.

положением и ориентацией руки. Для N сочленений робота узловые точки

преобразуются в N выборок присоединенных переменных - по одной выборке для

каждого сочленения. Кубические полиномы используются для того, чтобы

последовательность перемещений сочленения подходила для каждого из N

сочленений.

В данной работе для построения траектории так же использовались

кубические полиномы, и построение таких траекторий заключалось в интерполяции

полиномами 3-й степени, но траектория должна быть оптимальна для управления.

Такой вариант приемлем для выполнения простых операция с помощью ММ, таких

палетирование, перенос грузов и прочее.

В нашем же случае необходимо двигаться по заданной траектории, то есть

траектории которая бы описывала контур делали или траекторию для подведения РО

ММ к определенной стороне детали по гладкой траектории. И двигаться по

сформированным траекториям необходимо с желаемой скоростью.

Так же к примеру, в работе [3] рассмотрен вариант планирования траектории

с помощью метода наименьших квадратов, и его модификация для определения

начального и конечного положения РО ММ в пространстве.

В данной работе на основе дискретного плана движения РО ММ в пространстве

строится гладкая траектория с помощью метода наименьших квадратов.

Перемещение РО по дискретным точкам и в особенности движение во внешней

среде с препятствиями приводит к необходимости резкого изменения направления

его движения. В силу этого возникают большие динамические нагрузки на звенья

манипулятора, что приводит к более быстрому износу механизма и увеличивает

потребление электроэнергии. Решение этой задачи заключается в сглаживании

дискретного плана траектории так, чтобы уменьшить динамические нагрузки,

возникающие при перемещении РО из начального положения в целевое.

Основным недостатком в рассмотренных в работах [2] [3] является не

возможность планирования сложных, замкнутых траекторий, траекторий где

координата х может убывать и возрастать на протяжении всей траектории, и

формирования желаемой скорости движения по данной траектории.

.1

Постановка задачи

Для качественного выполнения технологических операций необходимо

двигаться по гладкой траектории, которая может описывать контур детали, либо

может быть проложена между целевыми точками и иметь определённый изгиб или

поворот, с заданной скоростью. Необходимость движения по гладким траекториям

может быть обусловлена требованиями технического процесса, и тем что при

движении по гладкой траектории снижаются динамические нагрузки на звенья ММ,

что увеличивает срок его службы и уменьшает затраты на электроэнергию.

Из этого следует, что необходимо синтезировать системы формирования

желаемой скорости, на основе рассмотренных методов в работе [1] и на основе

предложенного метода для формирования скорости при движении по траектории

заданной непараметрическим и параметрическим сплайном.

2. Синтез систем формирования желаемой скорости для движения

по заданным сплайнам

Желаемые траектории могут задаваться различными способами, но удобнее

всего задавать с помощью параметрических и не параметрических сплайнов. Для

построения такой кривой необходимо всего несколько опорных точек.

Для построения любого параметрического сплайна 3-го порядка необходимо

задание 4-х опорных точек, причем сплайн будет построен между 2-мя центральными

опорными точками.

.1

Формирование желаемой траектории с помощью непараметрического сплайна

Непараметрический сплайн может быть сформирован при помощи кубической

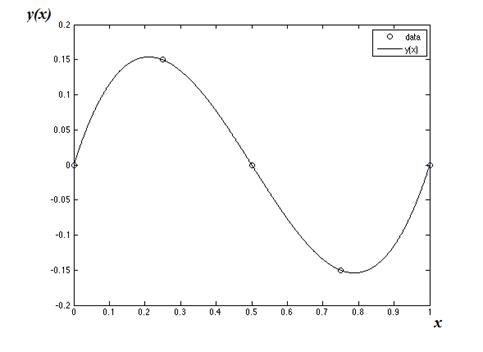

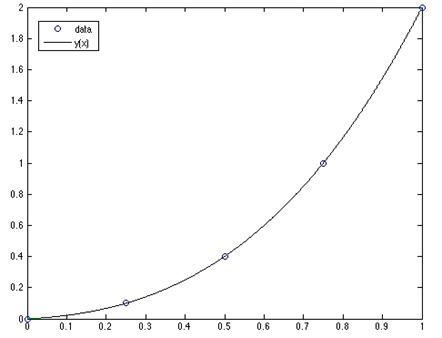

интерполяции опорных точек. Данная траектория показана на рисунке 1.

При использовании данного метода получаем траекторию описываемую полином

3-й степени, имеющим вид y = fy(x), где x = x (t),

показан в формуле 1. Данный способ очень прост в применении и полученная кривая

проста в дальнейшем использовании, имея четкую аналитическую зависимость.

Однако, с помощью данного вида сплайна можно задавать только незамкнутые

траектории и траектории где координата x = x (t) постоянно

возрастает, в производстве такие траектории встречаются достаточно редко.

, (1)

, (1)

(x)

- функция описывающая полином;

x

- переменная;

a, b, c, d - коэффициенты описывающие сплайн

Рисунок 1 -Траектория, построенная с помощью кубической интерполяции

средств MATLAB

"Data" - опорные точки,

"y(x)" - траектория, заданная с помощью кубической

интерполяции.

В данной работе для формирования таких кривых были использованы средства

MATLAB, которые основаны на методе кубической интерполяции. Для формирования

кривой данным способом необходимо задать координаты опорных точек и шаг

дискретизации координаты x. Далее воспользоваться командой:

y(x) = spline (x, y, xx),

где x и y координаты опорных точек, xx - шаг

дискретизации координаты x. При использовании данной команды мы получим

структуру в системе MATLAB, которая будет описывать заданную кривую, то есть

показывать необходимое количество кубических сплайнов для соединения, заданных

опорных точек, и коэффициенты описывающие каждый сплайн.

Кривая отображенная на рисунке 1 описывается 4-мя кубическими сплайнами,

в таблице 1 будут приведены значение коэффициентов a, b, c, d. Для

данной траектории был взят шаг дискретизации координаты x, равный xx=0,001.

Таблица 1 - Коэффициенты кубических сплайнов

|

a

|

b

|

d

|

|

1-й сплайн

|

2,13

|

-3,2

|

1,07

|

0

|

|

2-й сплайн

|

2,13

|

-1,6

|

-0,13

|

0,1

|

|

3-й сплайн

|

2,13

|

0

|

-0,53

|

0

|

|

4-й сплайн

|

2,13

|

1,6

|

-0,13

|

-0,1

|

Дальнейшая задача формируется таким образом, для данного способа

формирования гладких кривых, синтезировать систему формирования желаемой

скорости движения схвата ММ на основе рассмотреного алгоритма в работе [1], для

движения по непараметрическим кривым. Используя средства MATLAB/Simulink,

рассмотреть работу синтезированной системы формирования скорости.

.2 Синтез

системы формирования скорости при движении по непараметрическому сплайну

Для синтеза систем формирования желаемой скорости РО ММ, при движении по

кривой заданной непараметрическим сплайном, будет использован алгоритм, ранее

использованный для формирования скорости движения подводных необитаемых

аппаратов и рассмотрен в работе [1].

Для упрощения описание работы синтезированной системы формирования

скорости РО ММ будут рассмотрены плоские кривые, в случае движения объекта в

плоскости, так как формирование скорости движения по координатным осям Oy

и Oz аналогичны в данной синтезированной системе.

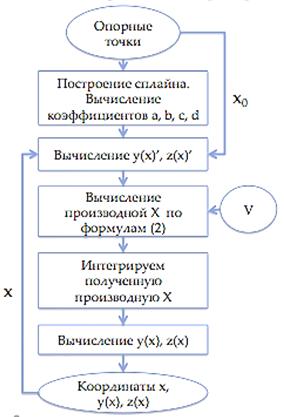

Алгоритм работы синтезированной системы формирования желаемой скорости

движения схвата ММ, на основе метода, предложенного в работе [1], показан на

рисунке 3. Данная блок схема показывает последовательность вычислении

производимых в блоке формирования траектории модели ММ, использованной в

системе MATLAB/Simulink, на рисунке 2 показана использованная модель объекта.

Далее будет подробно описана работа синтезированной системы, основываясь на

составленную блок схему.

Рисунок

2 -Модель ММ в системе MATLAB/Simulink.

Рисунок

3 - Алгоритм работы синтезированной системы на основе метода, предложенного в

работе [1]

Работа синтезированной системы заключается в следующем:

§ На основе, заданных опорных точек, которые задает пользователь,

формируются коэффициенты a, b, c, d для полинома 3-го порядка,

описывающего заданный сплайн, коэффициенты формируются при помощи кубической

интерполяции средств MATLAB.

§ Используя полученный полином, вычисляем производную y(x) по

переменной x(t), далее эта переменная необходима для вычисления

производной по времени координаты x(t).

(2).

(2).

где

.

.

производнаяя

координаты x по времени;

производнаяя

координаты x по времени;

желаемая скорость;

желаемая скорость;

,

,

производные

функций желаемых траекторий от x.

производные

функций желаемых траекторий от x.

Выражения

6 являются ключевыми в передоложенном методе, используя их вычисляют:

§ значение производной по времени координаты x(t), интегрируя

которое получают значение самой координаты в зависимости от желаемой скорости в

данный момент времени;

§ далее значение координаты y(x), используя уравнение траектории;

§ далее относительно сформированных координат x(t) и y(x) решается

обратная задача кинематики для данного манипулятора и дальнейшие расчеты,

связанные с работой ММ.

На основе данного метода очень просто реализовать систему формирования

желаемой скорости движения РО ММ, но только если необходимо перемещаться по

простой траектории, которую можно задать с помощью непараметрического сплайна,

либо любой функцией, зависящей от координаты x. Если же необходимо

двигаться по замкнутой траектории или по траектории где координата x может

как возрастать, так и убывать, необходимо будет пользоваться системой которая

будет синтезирована на основе второго предложенного метода.

То есть для использования синтезированной системы нам необходимо

уравнение данной траектории в абсолютной (неподвижной) системе координат

= fy(x), z = fz(x),

где x, y, z - координаты центра масс динамического

объекта, fy(x), fz(x) - заданные функции переменной

x. Результатом использования метода является получение функций в виде

= x

(t), y = y (t), z = z (t),

где t - время движения объекта по траектории. Синтезированную

систему, с учетом кинематики ММ, можно использовать для формирования скорости

движения РО в случае задания траектории в виде непараметрического сплайна. На

практике такие траектории встречаются очень редко, но все равно есть

элементарные операции, в которых нужно двигаться по таким траекториям с

желаемой скоростью.

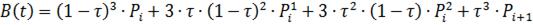

.3

Формирование желаемой траектории с помощью параметрического сплайна

Для формирования замкнутых траекторий, как правило, используют

параметрические сплайны, например, кривую Безье, которая представляет собой

полином третей степени от параметра τ, где τ

∈ [0,1] - нормированное время.

В результате, координаты в абсолютной системе формируются в виде функций x(τ), y(τ).

, (3)

, (3)

,

,

-

координаты опорных точек;

-

координаты опорных точек;

,

,

параметрическое

время.

параметрическое

время.

Формула (3) показывает форму параметрического сплайна Безье.

Алгоритм формирования кривой использованный в данной работе заключается в

следующем, на каждом шаге изменения параметра, рассчитывается пара координат x(τ), y(τ). Координаты дополнительных точек

рассчитываются по формулам 4, 5,6.

(4).

(4).

(5).

(5).

(6).

(6).

,

,  - координаты дополнительных точек;

- координаты дополнительных точек;

,

,

-

коэффициенты с помощью которых можно контролировать кривизну сплайна.

-

коэффициенты с помощью которых можно контролировать кривизну сплайна.

На

основе приведенного алгоритма была сформирована программа в среде MATLAB для

формирования параметрических траекторий. На рисунке 4 показан пример траектории

сформированной при помощи данной программы.

В

качестве опорных точек для задания данной кривой использовались точки с

координатами: (0,01; 0,01), (0,1; 0,2), (0.2; 0.1), (0,3; 0.2), (0,4; 0,4),

(0,3; 0.4), (0,2; 0,2), (0,1; 0,1).

Рисунок

4 -Траектория, заданная параметрическим сплайном Безье

Дальнейшая

задача формируется таким образом, для данного способа формирования гладких

кривых, синтезировать систему формирования желаемой скорости движения схвата ММ

на основе предложенного алгоритмов формования скорости, для движения по

параметрическим кривым. Используя средства MATLAB/Simulink, рассмотреть работу

синтезированной системы формирования скорости.

.4 Синтез

системы формирования скорости при движении по непараметрическому сплайну

робототехнический конвейер манипулятор сплайн

Для синтеза системы формирования желаемой скорости РО ММ, при движении по

кривой заданной параметрическим сплайном на основе метода, рассмотренного в

данной главе, который ранее использовался для формирования скорости подводных

необитаемых аппаратов.

Для упрощения описание работы синтезированной системы формирования

скорости РО ММ будут рассмотрены плоские кривые, в случае движения объекта в

плоскости, так как формирование скорости движения по координатным осям Oy

и Oz аналогичны в обоих синтезированных системах.

Так как с помощью предыдущей системы формирования скорости РО ММ можно

работать только с траекториями у которых есть уравнение в абсолютной системе

координат это является основным недостатком предыдущей системы.

В производстве, кривые чаще формируются при помощи параметрических

сплайнов, кривых Безье. Алгоритм рассмотренный в данной главе специально был

разработан для управления подводным аппаратом при движении по траектории

сформированной с помощью параметрического сплайна.

На

основе данного алгоритма была синтезирована система формирования желаемой

скорости движения РО ММ по параметрической траектории, на рисунке 5

представлена использованная модель ММ в системе MATLAB/Simulink.

Желаемая

скорость движения РО ММ по гладкой траектории определяется скоростью изменения

нормированного времени τ.

Поскольку расстояния между соседними опорными точками траектории в условиях

промышленного производства можно определить заранее, то легко подобрать или

получить соответствие между величиной τ нормированного и значением t реального времени в аналитическом

виде. Такой способ значительно упрощает формирование управляющих сигналов при

обработки деталей маленького габарита и перемещения РО ММ на небольшие

расстояния или для выполнения технической операции траектория заранее точно

известна.

Если

же расстояния между опорными точками неизвестны, например, траектория движения

РО формируется на основе данных сканирования крупногабаритного изделия, когда

сканер выполняет несколько проходов, то можно использовать следующий алгоритм,

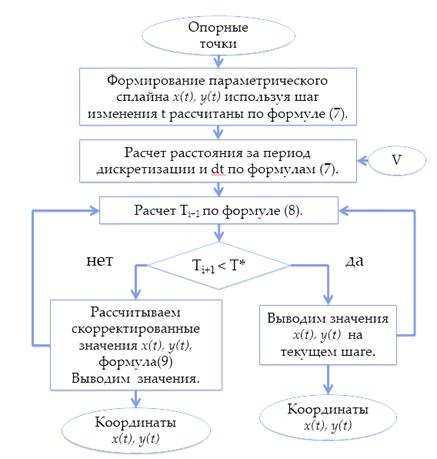

на рисунке 6 представлена блок схема, описывающая работу, далее будет более

подробно описана синтезированная система.

Рисунок

6 - Алгоритм работы синтезированной системы на основе рассмотренного метода

Рассмотренный

алгоритм заключается в следующем:

· по заданным опорным точкам формируется гладкая кривая с помощью

параметрического сплайна, используя шаг параметрического времени по формуле 7, dt

- шаг параметрического времени;

(7).

(7).

* - расотяние которое должна пройти точка с заданной скоростью;

v - желаемая скорость;

шаг

дискритизации системы

шаг

дискритизации системы

t

-пареметр необходимый для

формирования парамерического сплайна;

Ti+1 - расстояние которое прошла точка с реальной скоростью;

· вычисление расстояния, которое проидет управляющая точка за период

дискретизации системы с текущей постоянной скоростью, формулы 7, 8;

(8).

(8).

расстояние

между 2- мя предыдущими точками точками;

расстояние

между 2- мя предыдущими точками точками;

расстояние

между 2 -мя следующими точками;

расстояние

между 2 -мя следующими точками;

точка, текущее полжение управаляющей точки при движении

по параметрической кривой;

точка, текущее полжение управаляющей точки при движении

по параметрической кривой;

точка,

следующее положение управляющей точки при движении по паремтрической кривой.

точка,

следующее положение управляющей точки при движении по паремтрической кривой.

· если расстояние до следующего положения управляющей точки, рассчитаное с

начальным шагом τ меньше расстояния, проиденного с заданной скоростью,

то шаг τ остается

неизменным;

· если это расстояние больше, то шаг τ необходимо пересчитать используя измененный шаг

параметрического времени, как в формуле 9, таким образом, чтобы расстояние,

проиденное управляющей точкой было близко к рассотянию, проийденному с заданной

постоянной скоростью.

(9).

(9).

значение

параметрического времени;

значение

параметрического времени;

значение

шага параметрического времени;

значение

шага параметрического времени;

точка, возможное полжение управаляющей точки при

движении по параметрической кривой;

точка, возможное полжение управаляющей точки при

движении по параметрической кривой;

значение

параметрического полинома.

значение

параметрического полинома.

расстояние

между 2- мя предыдущими точками точками;

расстояние

между 2- мя предыдущими точками точками;

расстояние

между 2 -мя следующими точками;

расстояние

между 2 -мя следующими точками;

T* - расотяние которое должна пройти точка с заданной скоростью;

Используя данный алгоритм, на каждом шаге кооректируется положение

управляющей точки в зависимости от заданной скорости путем изменения шага

параметра τ.

Если разница между расстояниями 2-х предыдущих опорных точек сильно

отличается от растояния между 2-мя последующими точками, то скорость РО ММ

может быть снижена либо завышена на определенном участке траектории. Это будет

зависеть от величины разницы между расстояниями.

3.

Моделирование полученных систем управления

.1 Модель

многозвенного манипулятора

Используя модели собрание в MATLAB/Simulink было проведено моделирование

математической модели ММ с использованием синтезированных систем управления.

В качестве математической модели объекта рассматривалась модель 3-х

степенного манипулятора, на рисунке 7 показана кинематическая схема данного

манипулятора.

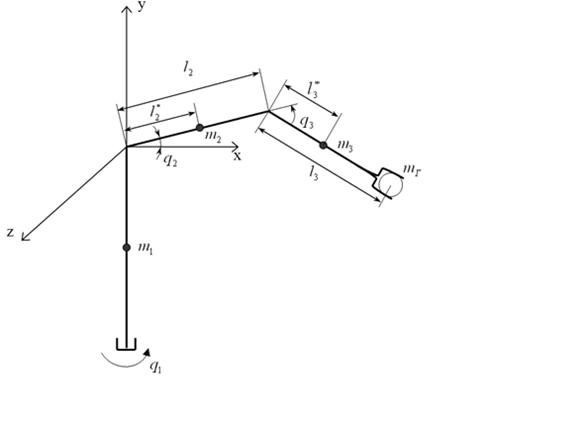

Рисунок 7 -Схема манипуляционного робота

На схеме (рисунок 7) приняты следующие обозначения:

-

расстояние от оси вращения второго звена до его центра масс; - длина второго

звена; - расстояние от оси вращения третьего звена до его центра масс; - длина

третьего звена; - соответственно массы первого, второго, третьего звеньев и

груза; - обобщенные координаты.

-

расстояние от оси вращения второго звена до его центра масс; - длина второго

звена; - расстояние от оси вращения третьего звена до его центра масс; - длина

третьего звена; - соответственно массы первого, второго, третьего звеньев и

груза; - обобщенные координаты.

Для

синтеза математической модели ММ в MATLAB/Simulink необходимо знать моменты и

силы взаимовлияний между его степенями подвижности, которые возникают при

движении схвата этого манипулятора по заданным пространственным траекториям.

Задача нахождения величин этих взаимовлияний решается как обратная задача

динамики(ОЗД). Необходимы аналитические выражения, которые позволяют используя

измеренные величины обобщённых координат, рассчитать указанные моменты и силы

взаимовлияний.

Для

расчета обобщённых координат ММ при движении РО по заданной траектории с

заданной скоростью необходимо решать обратную задачу кинематика (ОЗК). Для

данного манипулятора решение ОЗК имеет вид:

=

=

/

/

(10)

(10)

.

.

Для

определения положения схвата ММ в системе координат, жестко связанной с 1

звеном манипулятора необходимо решать прямую задачу кинематики, по данным ее

решения можно построить траекторию по которой двигался схват ММ в пространстве.

Далее показано решение ПЗК для данного ММ:

=

=

;

;

=

=

(11)

(11)

=

=

.

.

,

,

,

,

значение

координат в декартовой системе координат;

значение

координат в декартовой системе координат;

длина 1-го, 2-го, 3-го звена ММ;

длина 1-го, 2-го, 3-го звена ММ;

вектора

обобщённых координат.

вектора

обобщённых координат.

Решение

ОЗК и ПЗК включаются в модель таким образом, как показано на рисунке 8.

Рисунок

8 - Модель ММ

Создание

высокоточных систем автоматического управления (САУ) невозможно без учёта

взаимовлияний между степенями подвижности манипулятора, которые характеризуется

величинами обобщенных моментов. Данные моменты взаимовлияний уменьшают точность

работы системы, а при больших значениях способны привести к недопустимым

отклонениям схвата ММ от заданной траектории. Для того чтобы сделать САУ

манипулятора инвариантной к изменению приведенных моментов инерции, необходимо

включить в её состав самонастраивающееся корректирующее устройство (СКУ) [6].

Определение параметров данного устройства невозможно без информации о законах

изменения обобщенных моментов для каждой степени свободы манипулятора. Так как

провести прямое измерение данных величин не представляется возможным, то эти

значения будут получены как решение обратной задачи динамики (ОЗД) для данного

манипулятора.

Решение

ОЗД находим, решая уравнения Лагранжа-Эйлера 2-го рода:

(12).

(12).

-

обобщенные силы (моменты), создаваемые в i - м сочленении ММ для

реализации заданного движения i-го звена;

-

обобщенные силы (моменты), создаваемые в i - м сочленении ММ для

реализации заданного движения i-го звена;

T - полная кинетическая энергия манипулятора;

П - полная потенциальная энергия манипулятора;

L

- функция Лагранжа;

-

обобщенные координаты ММ;

-

обобщенные координаты ММ;

n - число степеней подвижности ММ;

- номер

сочленения ММ.

- номер

сочленения ММ.

Обобщенные

моменты для каждой степени подвижности удобно переписать в виде:

(14).

(14).

Первое сочленение:

Второе сочленение:

(14).

(14).

Третье

сочленение:

(15).

(15).

вектора

обобщённых координат;

вектора

обобщённых координат;

вектора

обобщённых скоростей;

вектора

обобщённых скоростей;

вектора

обобщённых ускорений;

вектора

обобщённых ускорений;

матрица

инерционных свойств системы;

матрица

инерционных свойств системы;

вектор,

определяемый скоростными силами;

вектор,

определяемый скоростными силами;

моментное

воздействие, учитывающие взаимовлияние со стороны остальных степеней

подвижности и гравитационную составляющую;

моментное

воздействие, учитывающие взаимовлияние со стороны остальных степеней

подвижности и гравитационную составляющую;

соответственно

массы первого, второго, третьего звеньев и груза;

соответственно

массы первого, второго, третьего звеньев и груза;

расстояние

от оси вращения второго звена до его центра масс;

расстояние

от оси вращения второго звена до его центра масс;

длина

второго звена;

длина

второго звена;

расстояние

от оси вращения третьего звена до его центра масс;

расстояние

от оси вращения третьего звена до его центра масс;

длина

третьего звена;

длина

третьего звена;

моменты

инерции тела относительно соответствующих главных осей;

моменты

инерции тела относительно соответствующих главных осей;

главные

центральные моменты инерции тела.

главные

центральные моменты инерции тела.

В

таблице 2 приведены параметры приводов который были использованы для синтеза

модели в системе MATLAB.

Таблица

2 - Характеристики приводов ММ

|

Характеристики

|

Значения

|

|

ip

(Передаточное число)

|

102.5

|

|

Km (Моментный

коэффициент)0.04 Km (Моментный

коэффициент)0.04

|

|

|

Kw (Коэффициент противо ЭДС)

|

0.04

|

|

Ky

|

1

|

|

R

|

0.5 Ом

|

|

L

|

0,0075 Гн

|

В работе [6] описан метод синтеза СКУ. Согласно ему сначала описывается

дифференциальное уравнение с переменными коэффициентами, определяющее динамику

i-го привода, затем выбирается вид желаемого дифференциального уравнения с

постоянными (номинальными) коэффициентами, которое определяет требуемую

динамику системы после стабилизации параметров, затем находится структура корректирующего

устройства, за счет коррекции управляющего сигнала компенсирующее взаимовлияния

между степенями подвижности и стабилизирующее коэффициенты дифференциального

уравнения на номинальном уровне.

Каждый i-ый электропривод (двигатель постоянного тока) можно

описать уравнением:

(18).

(18).

- момент

сухого трения.

- момент

сухого трения.

Желаемое

дифференциальное уравнение, описывающее динамику каждого электропривода с

номинальными постоянными параметрами имеет вид:

(20)

(20)

JHi - номинальное значение приведенного момента инерции вала рассматриваемого

электродвигателя.

Согласно описанному [4] подходу из уравнения (20) выразим старшую

производную:

(21)

(21)

и подставим ее в уравнение (19). Пренебрегаем в силу ее малости величиной.

Получаем искомый закон самонастройки:

(22)

(22)

Далее более подробно описаны законы формирования выходного напряжения

СКУ:

(23).

(23).

(24).

(24).

(25).

(25).

напряжение

на выходе из СКУ;

напряжение

на выходе из СКУ;

дополнительные

коэффициенты;

дополнительные

коэффициенты;

дополнительные

коэффициенты;

дополнительные

коэффициенты;

дополнительные

коэффициенты;

дополнительные

коэффициенты;

коэффициент

противо-ЭДС;

коэффициент

противо-ЭДС;

коэффициент

усиления;

коэффициент

усиления;

передаточное

число;

передаточное

число;

вектора

обобщённых скоростей;

вектора

обобщённых скоростей;

сопротивление.

сопротивление.

Далее

в формулах 26,27,28 показаны дополнительные коэффициенты A, B, C,

которые применялись при расчёте выходных напряжений СКУ.

Для

первого привода ММ:

,

,

(26).

(26).

Для

второго привода ММ:

(27).

(27).

Для

третьего привода ММ:

,

,

(28).

(28).

индуктивность;

индуктивность;

вектора

обобщённых ускорений.

вектора

обобщённых ускорений.

Регулятор,

синтезированный на основе данного закона самонастройки, стабилизирует параметры

электроприводов манипулятора на номинальном уровне.

В

таблице 3 предоставлены параметры ММ, включающие длины и массы звеньев и других

технических характеристик.

Таблица

3 - Технические характеристики робота

|

Технические характеристики

|

Значения

|

|

Грузоподъемность, кг

|

10 кг

|

|

Число степеней подвижности

|

5

|

|

Масса 1-го звена

|

75 кг

|

|

Масса 2-го, 3-го звена

|

15 кг

|

|

Длина 1-го звена

|

0,7 м

|

|

Длина 2 -го, 3-го звена

|

0,5 м

|

|

Точность позиционирования,

см

|

±0,2... ±0,3

|

Для данной работы была составлена модель динамики ММ для проверки

синтезированных систем. На рисунке 9 представлена обобщённая схема

представленной модели.

Рисунок

9 - Динамическая модель ММ

Точность

работы приводов системы со стабилизированными параметрами определяется типовыми

корректирующими устройствами (КУ) (в данном примере ПИД-регуляторами).

ПИД-регулятор формирует управляющий сигнал, являющийся суммой трёх слагаемых,

пропорциональной составляющей, интегральной и дифференциальной.

(29).

(29).

u(t)

выходной

сигнал;(t)

выходной

сигнал;(t)

сигнал

рассогласования

сигнал

рассогласования

пропорциональный,

интегральный и дифференциальные коэффициенты.

пропорциональный,

интегральный и дифференциальные коэффициенты.

Выходной

сигнал регулятора определяется тремя слагаемыми, каждое слагаемое имеет

коэффициент усиления каждой составляющей. В данной работе коэффициенты усиления

были получены при помощи среды MATLAB, блока Nonlinear Control Design среды

MATLAB. Данные регуляторы обеспечивают заданную точность работы. Весовые

коэффициенты для трех регуляторов были приняты следующими:  ,

,  ,

,  .

.

3.2

Результаты моделирования

В данной главе будут продемонстрированы результаты работы синтезированных

систем на модели ММ манипулятора. На рисунках буду представлены траектории по

которым двигался схват манипулятора, графики, отображающие изменение скорости

движения РО ММ по заданной траектории и отклонение РО ММ от заданной траектории

при формировании скорости синтезированными системами.

На рисунке 10 предоставлена траектория движения схвата манипулятора,

сформированная при помощи непараметрического сплайна. Данная кривая состоит из

4-х кубических сплайнов, описанными полиномом 3-й степени, показанным в формуле

1. Для данных полиномов приведены соответственно коэффициенты a, b, c, d

для полиномов показаны в таблице 4.

Опорными точками для данной траектории служат точки с координатами:

(0;0), (0,25;0,1), (0,5; 0,4), (0,75; 1),(1;2).

Рисунок 10 - Траектория движения схвата манипулятора.

Таблица 4 - Коэффициенты кубических полиномов.

|

a

|

b

|

c

|

d

|

|

1-й сплайн

|

1,067

|

0,8

|

1,33

|

0

|

|

2-й сплайн

|

1,067

|

1,6

|

0,733

|

0,1

|

|

3-й сплайн

|

1,067

|

2,4

|

1,733

|

0,4

|

|

4-й сплайн

|

1,067

|

3,2

|

3,133

|

1

|

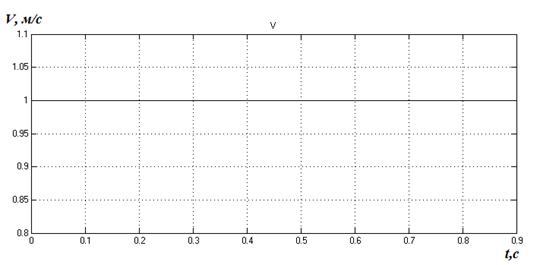

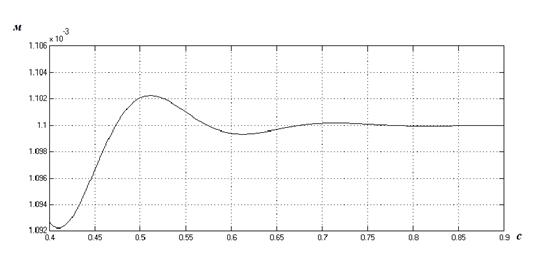

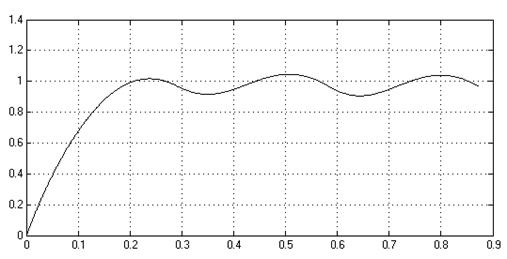

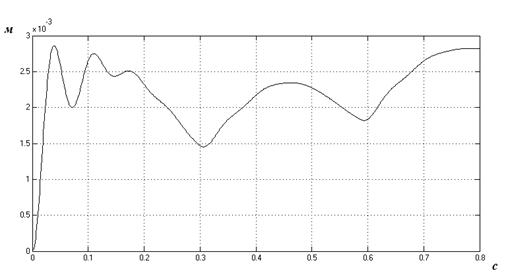

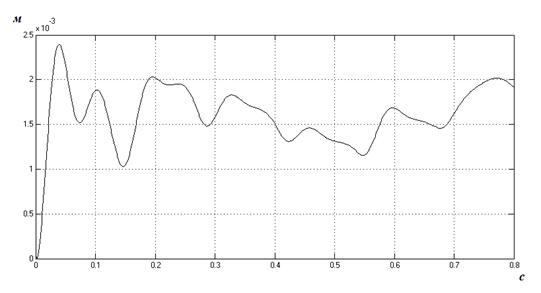

На рисунке 11 показана скорость движения управляющей точки, движение управляющей

точки, задает непосредственно синтезированная система.

Рисунок 11 - Скорость движения управляющей точки по заданной траектории

На рисунке 12 показана скорость движения схвата ММ при управлении

скоростью синтезированной системой.

На рисунке 11 видно сформированную скорость движения управляющей точки,

по заданной траектории. На рисунке 12 отображена скорость движения РО ММ при

использовании синтезированной системы формирования скорости.

Синтезированная система формирования скорости, синтезированная на основе

метода предложенного в работе [1], поддерживала желаемую, равную 1м/с, скорость

на протяжении всей заданной траектории, отклонений и колебаний скорости не

было.

На рисунке 13 отображено отклонение схвата ММ при движении по заданной

траектории и со скоростью, сформированной при помощи синтезированной системы.

Рисунок 13 - Отклонение схвата от заданной траектории

Отклонение от заданной траектории при формировании скорости для

манипулятора при помощи синтезированной системы составило не более 0,5 мм.

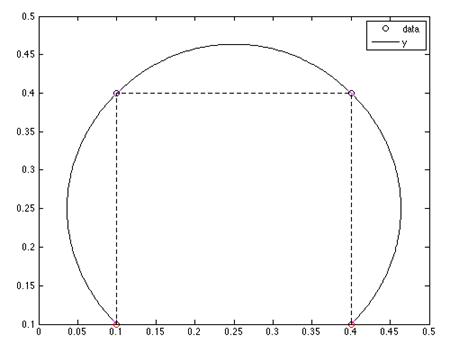

На рисунках 14 и 18 показаны траектории, сформированные при помощи

параметрического сплайна.

Для формирования скорости движения управляющей точки и схвата ММ была

синтезирована система на основе алгоритма, предложенного в работе [2]. На

рисунке 14 показан траектория, на которой опорные точки находятся на одинаковом

расстояние друг от друга. Координаты опорных точек: (0.1; 0.4), (0.4; 0.4),

(0.1; 0.4), (0.1; 0.1).

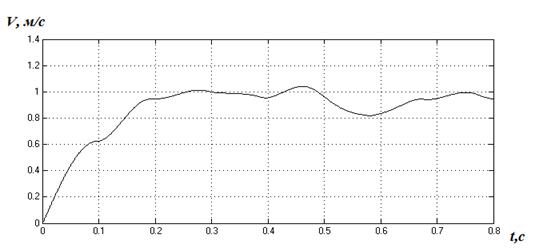

Далее на рисунке 15 представлена скорость движения управляющей точки, при

использовании синтезированной системы.

Рисунок 14 - траектория, сформированная при помощи параметрического

сплайна.

Рисунок 15 - Скорость движения управляющей точки по заданной траектории

Рисунок 16 - Скорость движения РО ММ по заданной траектории

Рисунок 17 - Отклонение схвата от заданной траектории

Синтезированная система формирования поддерживала заданную скорость на

протяжении всей заданной траектории. При движении по траектории где опорные

точки находятся на одинаковом расстоянии друг от друга. При движении по

траектории наблюдаются небольшие колебания скорости в пределах 0,08 м/с, но

отклонение от заданной траектории не более 3 мм это видно из рисунка 17,

отклонение схвата от заданной траектории.

Рисунок 18 - траектория, сформированная при помощи параметрического

сплайна.

Для формирования скорости движения управляющей точки и схвата ММ была

использована система на основе алгоритма, предложенного в работе [2].

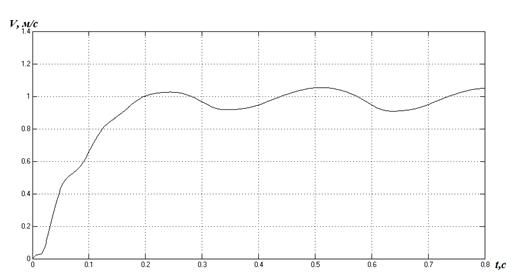

На рисунке 18 показан траектория, на которой опорные точки находятся на

разном удалении друг от друга. Координаты опорных точек: (0.1; 0,1), (0.2;

0.1), (0.3; 0.1), (0.4; 0.15), (0.45; 0.25), (0.45; 0.35), (0.4, 0.45), (0.3;

0.45), (0.2; 0.4), (0.15; 0.3), (0.2; 0.2), (0.3; 0.2), (0.35; 0.3).

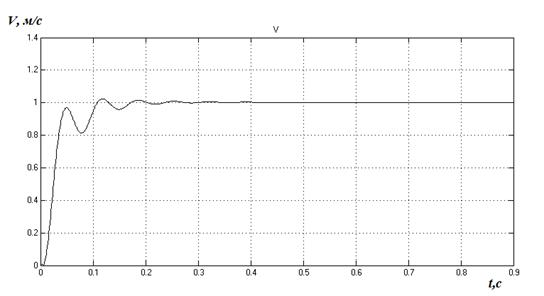

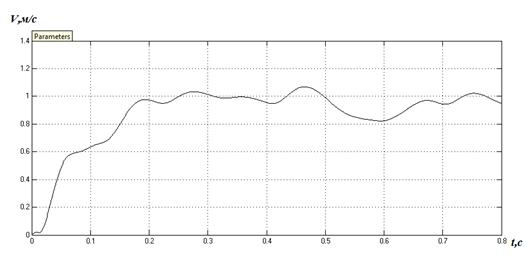

На рисунке 19 отображена скорость движения управляющей точки, заданной с

помощью синтезированной системы на основе метода, рассмотренного в пункте 2.4.

Рисунок 19 - Скорость движения управляющей точки по заданной траектории

Рисунок 20 - Скорость движения РО ММ по заданной траектории

Синтезированная система формирования поддерживала заданную скорость на

протяжении всей заданной траектории, но имеется колебания скорости в пределах

0,05 - 0,15 м/с, такое большое отклонение скорости возникает из-за того, что

точки находятся на разном расстоянии друг от друга.

Далее на рисунке 21 показано отклонение схвата ММ при движении от

заданной траектории.

Рисунок 21 - Отклонение схвата от заданной траектории

Как и в предыдущих случаях отклонение от заданной траектории было не

более 3 мм.

4. Экономическое обоснование технических решений

В предыдущих главах были синтезированы системы формирования желаемой

скорости движения схвата ММ по заданной траектории. Данные системы могут быть

внедрены в реальное производство в виде одной из подпрограмм, входящих в ММ. За

счет применения данных подпрограмм можно задавать скорость движения схвата ММ

по заданной траектории, что позволит выполнять определенные технологические

операции.

Возможными потребителями (пользователями) подобного программного продукта

являются предприятия (заводы), эксплуатирующие промышленные роботы на

производстве.

В данной главе производится оценка стоимости проведения исследований,

описанных в данной дипломной работе. Материальные затраты указаны в таблице 5,

затраты на оплату труда в таблице 6.

Таблица 5 - Материальные затраты

|

Вид затрат

|

Стоимость

|

|

MATLAB

|

1054 usd

|

|

Simulink

|

3500 usd

|

|

Compiler

|

6250 usd

|

|

Итого

|

10804 usd

|

При курсе 1 USD = 34.6 руб., затраты на покупку MTALAB составляют 373 818

руб.

Таблица 6 - Оплата труда

|

Вид затратСтоимость

|

|

|

Оклад автора исследований

|

9 000 руб/мес

|

|

Оклад руководителя

|

25 000 руб/мес

|

Исследование проводились с 1 февраля 2013 года по 31 мая 2014 года, 4

календарных месяца. За весь срок проведения исследований на оплату труда было

выделено: 163 тыс. руб.

Отчисления в страховой фонд составляют 30%, итого составляют 40 800 руб.

Амортизируемым имуществом признаются имущество, результаты

интеллектуальной деятельности и иные объекты интеллектуальной собственности,

которые находятся у налогоплательщика на праве собственности и используются им

для извлечения дохода и стоимость которых погашается путем начисления

амортизации.

В данной дипломной работе амортизируемым оборудованием является ноутбук,

с первоначальной стоимостью С, равной 70 тыс. руб. (4я группа амортизируемого

имущества т.к. срок полезного использования - 5 лет (60 мес.)).

При применении линейного метода норма амортизации по каждому объекту

амортизируемого имущества определяется по следующей формуле:

K = 1/n, (30).

где K - норма амортизации к первоначальной (восстановительной) стоимости

объекта амортизируемого имущества; n - срок полезного использования данного

объекта амортизируемого имущества, выраженный в месяцах.

Норма амортизации

К = 1/n = 1/60 ≈ 0.0166.

Следовательно,

отчисления на амортизацию составляют  тыс.

руб.

тыс.

руб.

Итого затраты на проведение описанных в данной работе исследований

составляют ориентировочно 588 118 руб., в смете, приведенной в таблице 7 ниже,

они описаны подробно.

|

Вид затрат

|

Стоимость

|

|

Материальные затраты

|

373 818 руб.

|

|

Оплата труда

|

|

Амортизационные отчисления

|

10 500 руб.

|

|

Отчисления в страховые

фонды

|

40 800 руб.

|

|

ИТОГО

|

588 118 руб

|

Оценить положительный экономический эффект от внедрения в реальное

производство программного обеспечения, синтезированного во второй главе

программного обеспечения, невозможно для общего случая, т.к. он значительно

зависит от вида траекторий, от использованного оборудования и рода

производства. В любом случае это позволит повысить производительность

оборудования практически без дополнительных затрат на модернизацию

оборудования, т.к. необходимо внести изменения только в программную часть

системы управления промышленным роботам.

Заключение

Результатом дипломной работы являются синтезированные системы

формирования желаемой скорости при движении РО ММ по гладкой траектории,

заданной сплайнами. Данные системы были синтезированы на основе предложенного

алгоритма в работе [1] и рассмотренного во 2-й главе.

Системы формирования скорости были синтезированы в среде MATLAB. Были

синтезированы блоки формирования скорости и траектории, работоспособность

которых была проверена на модели ММ.

Первая система формирования скорости была синтезирована на основе

алгоритма формирования скорости рассмотренного работе [1]. Данная система

предназначена только для работы с простые траекториями, сформированными при

помощи непараметрического сплайна. Данная траектория сформирована при помощи

непараметрического сплайна, состоит из 4 гладких кривых, описанных кубическими

полиномами.

Моделирование данной системы показало, что синтезированная система может

поддерживать заданную скорость на различных траекториях заданных с помощью

непараметрического сплайна либо другой гладкой функции. В данной работе

скорость задавалась равной 1 м/с, отклонений от заданной скорости при работе

динамической модели ММ не было. Отклонение от заданных траекторий было в

пределах 3 мм.

Вторая система формирования скорости была синтезирована на основе метода,

рассмотренного в пункте 2.4. Данный алгоритм был разработан для формирования

скорости необитаемого аппарата. При использовании данного метода для синтеза

системы формирования скорости схвата ММ можно добиться поддержания желаемой

скорости схвата движении по траектории заданной параметрическим сплайном.

Моделирование показало, что данная система имеет определенные

особенности, а именно на формирования скорости движения схвата ММ сильно влияет

расположение опорных точек.

Было рассмотрено 2 случая, когда опорные точки находились на одном

расстоянии и когда они находились на разном расстоянии. В первом случае

наблюдались постоянные колебания скорости в пределах 0,08 м/с. При проверки

данной системы на различных траекториях отклонение от заданной траектории было

в пределах 3 мм.

Во втором случае осуществлялось движение схвата ММ по траектории где

опорные точки находились на разном расстоянии друг от друга. При таком

расположении опорных точек колебании скорости при движении по заданной

траектории было в пределах 0,05 - 0,15 м/с. Величина колебаний скорости на

зависит от разницы расстояний между 2-мя текущими опорными точками и двумя

последующим точками. При проверки данной системы на различных траекториях

отклонение от траектории было в пределах 3-х мм.

Синтезированные системы могут быть использованы при выполнении различных

операций с помощью ММ на производстве.

Список литературы

1. Lebedev A.V. Synthesis of Desirable Trajectories

of Dynamic Objects

Spatial Movement // Proc. of The 6th IASTED International

Conf.Systems and Control. Honolulu, Hawaii, USA, 2004. P.36-39.

. www.prorobot.ru/referats/r02/prorobot.ru-02-0023.doc

Формулирование и оптимизация траектории сочленения кубическими полиномами для

промышленных роботов

3. А.Н. Горитов, С.М. Алфёров. Сглаживание траекторий

перемещения рабочего органа робота манипулятора.

. К. Фу, Р.Гонсалес, К.Ли. Робото-Техника.

. Филаретов В.Ф. Самонастраивающиеся системы

управления приводами манипуляторов. Владивосток: Изд-во ДВГТУ, 2000.

. Зенкевич С.Л., Ющенко А.С. Основы управления

манипуляционными роботами. - 2-е изд. М.: Изд-во МГТУ им. Н.Э. Баумана, 2004.

. . Фролов К.В. Механика промышленных роботов. Кн. 1:

Кинематика и динамика. - М.: Высш. Шк., 1988.

. Никитин К.Д. Основы робототехники. Томск МГП

"РАСКО", 474 с. 1993г.