Модернизация системы управления и автоматики электропривода насосного агрегата при гидротранспортировании минерального сырья в условиях ГРО 'Катока' (Ангола)

Федеральное агентство по образованию

Государственное образовательное

учреждение высшего профессионального образования

Санкт-Петербургский государственный

горный институт

им. Г.В. Плеханова (технический

университет)

Допускается к

защите в ГАК

Зав.кафедрой Э

и ЭМ

/ / проф.

Козярук А. Е.

“ ” ___июня

2008 г.

ДИПЛОМНЫЙ ПРОЕКТ

ДП. 03. 1592. 08

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: “Модернизация системы

управления и автоматики электропривода насосного агрегата при

гидротранспортировании минерального сырья в условиях ГРО «Катока» (Ангола)» ”

Автор:

студент гр. / ЭР-03-1 / /_____________________/ /Рибейро Жозе/

Руководитель

проекта: / Доцент / /_________________/ /Маларев В. И./

Рецензент: /

Профессор, д.т.н./ /__________________/ / Сарвин А. А. /

Консультанты:

/ Э и ЭМ / /

Профессор, д.т.н. / /__________________/ / Козярук А. Е./

/ ГТМ / /

Профессор, д.т.н. / /___________________/ / Николаев А.К./

Санкт-Петербург

год

Федеральное

агентство по образованию

Государственное

образовательное учреждение высшего профессионального образования

Санкт-Петербургский

государственный горный институт

им. Г.В.

Плеханова (технический университет)

Кафедра Э и ЭМ_

Допускается к защите в ГАК

Зав.кафедрой Э и ЭМ

/ / проф. Козярук А. Е.

“ ” ___июня 2008 г.

ЗАДАНИЕ НА

ПРОЕКТИРОВАНИЕ

студенту Рибейро Жозе уч. группа. ЭР-03-1

Тема: “Модернизация системы управления и автоматики электропривода

насосного агрегата при гидротранспортировании минерального сырья в условиях ГРО

«Катока» (Ангола)’’ ”

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

Исходные данные: Документация ГРО «Катока» __________________

_____________________________________________________________

_____________________________________________________________

Требования к графической части проекта и пояснительной записке содержатся

в Методических указаниях по проектированию.

Срок сдачи законченного проекта: 30 Мая 2008 г

Руководитель работа: / Доцент / /_________________/ /Маларев В. И./

Дата выдачи задания: 06 Марта 2008 г

Аннотация

Дипломный проект посвящен модернизации систем управления и автоматики

электропривода насосного агрегата при гидротранспортировании минерального сырья

в условиях ГРО «Катока» (Ангола), и разработке для него системы управления для

снижения потребления электроэнергии и для улучшения технико-экономических

показателей. В проекте также представлена автоматизированная система управления

насосом с использованием нечеткой логики и выявлены ее преимущества.

Работа содержит 105 страниц пояснительной записки, 36 рисунок, 22 таблиц

и список литературы, включающий 19 источник.

The Summary

graduation

is devoted to about the modernisation of control systems and the automatics of

electric drive of the pumps aggregation in system hydraulic transport of

mineral raw material in circumstances SMC-Lda «Катока» (Angola), to and

development for him control systems for the reduction of the consumption of

electric energy and for the improvement of technical-economic indexes. In

project also is presented automated control system by pump with using of

undistinct logic and detected of its advantage.

Work contains: 105 pages of explanation message, 36 pictures,

22 tables and list of literature, including 19 sources.

Содержание

Аннотация

Введение

I. ОБЩАЯ ЧАСТЬ

. Общая

характеристика предприятия

.1 История

развития алмазодобывающей промышленности Анголы

.2 Экономическое

и финансовое положение предприятия

.3 Горно-геологическая

характеристика месторождения

.4 Технология

ведения горных работ

.5 Технология

добычных работ

.6 Система

разработки карьера

.7 Взрывные

работы в карьере

.8 Вскрышные

и отвальные работы

.9 Технологический

процесс

. Гидротранспорт

хвостов

.1 Технологическая

схема

.2 Расчет

гидротранспортной установки и выбор землесоса

.3 Грунтовые

насосы типа ГрТ 8000/71

. Электропривода

насосного агрегата

.1 Техническое

задание на электропривод грунтового насоса ГрТ-8000/71

.2 Описание

штатного электропривода

.3 Выбор

электродвигателя

.4 Алгоритм

работы системы управления

.5 Выбор

закона управления

.6 Система

управления насосом с преобразователем частоты

.7 Моделирование

скалярной системы частотного управления АД

.8 Результаты

моделирования

.9 Описание

преобразователя частоты PowerFlex 7000

. Электроснабжение

на предприятии

.1 Главные

понизительные подстанции и источники питания

.2 Силовое

электрооборудование

.3 Аппаратура

управления

.4 Выполнение

электрических сетей

.5 Заземление

.6 Расчет

электроснабжения насоса выбор сечения жил кабеля, питающего двигатель

.7 Расчет

токов короткого замыкания

.8 Выбор

коммутационной и защитной аппаратуры

.9 Выбор

разъединителей

II. СПЕЦИАЛЬНАЯ ЧАСТЬ

. Система

управления насосом с использованием нечеткой логики

.1 Нечеткая

логика. Основные определения и свойства

.2 Операции

с множествами

.3 Объединение

множеств

.4 Системы

автоматического регулирования с фаззи-регуляторами

.5 Фаззифицирование

.6 Фаззи-логические

преобразования

.7 Дефаззифицирование

.8 Обоснование

применения нечетких систем управления в трубопроводном гидротранспорте

.9 Актуальность

использования нечетких систем управления в области гидротранспорта сырья

.10 Нечеткая

модель системы гидротранспорта

III. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

. Определение

экономической эффективности

.1 Факторы,

влияющие на экономическую эффективность

.2 Плата

за электроэнергию. Затраты по базовому варианту

.3 Суммарные

затраты по базовому варианту

.4 Затраты

по предлагаемому варианту

.5 Суммарные

затраты по предлагаемому варианту

.6 Экономический

эффект от внедрения широтно-импульсного преобразователя фирмы PowerFlex 7000

IV. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

. Характеристика

условий и анализ потенциальных опасностей

.1 Анализ

травматизма

.2 Борьба

с шумом

.3 Борьба

с пылью

.4 Электробезопасность

.5 Пожарная

безопасность

.6 План

ликвидации аварии

.7 Чрезвычайная

ситуация и меры по ее ликвидации

V. ЭКОЛОГИЯ ГОРНОГО ПРОИЗВОДСТВА

. Экологическая

устойчивость территории

.1 Охрана

окружающей среды

.2 Охрана

воздушного бассейна0

.3 Санитарно-защитная

зона

.4 Мероприятия

по снижению выбросов вредных веществ в атмосферу

.5 Охрана

поверхностных и подземных вод от загрязнения и истощения

.6 Мероприятия

по охране и рациональному использованию водных ресурсов

.7 Охрана

недр

.8 Мероприятия

по охране почв и рекультивации нарушенных земель

.9 Контроль

радиационной обстановки на объектах комбината

Заключение

Список

используемой литературы

ВВЕДЕНИЕ

Горная промышленность является одной из важнейших составляющих экономики

Ангола, непосредственно влияющей на формирование бюджета страны.

В экономике Анголы алмазы являются основными стратегическими ресурсами,

формирующими значительную долю валового национального продукта и валютных

поступлений страны. При любых достижениях в области реформирования промышленности

страны, упрочнение её позиций на мировом рынке алмазов будет оставаться

приоритетной государственной задачей на длительную перспективу.

Геологические ресурсы страны изучены ещё недостаточно, но можно

утверждать, что в её недрах содержится около пятой части мировых запасов

алмазов. Поэтому рациональное и эффективное освоение коренных алмазоносных

месторождений является одной из важнейших проблем алмазодобывающей

промышленности Анголы. Целью этого подхода является укрепление позиций страны

на мировом алмазном рынке и проведение на нём такой политики, которая отвечала

бы стабильности мировой алмазодобывающей индустрии.

Для реализации этой цели, компании непрерывно занимаются поиском подходов

к модернизации, обновление основных звеньев технологического процесса добычи,

транспортирования и переработки минерального сырья, а также реструктуризации и

реорганизации управления производством в новых условиях, стремятся сделать

производство эффективным, вопросы контроля разработки месторождений и

оптимизации добычи алмаз давно являются первостепенными задачами.

Наиболее острой проблемой сегодня является быстрый рост издержек

производства.

Работа предприятий в рыночных условиях диктует свои правила: хочешь быть

конкурентоспособным - сокращай затраты, снижения энергопотребления, удельной

энергоёмкости и металоёмкости процесса; изменяй форму деятельности. И как

следствие этого, совершенствуется структура предприятий, и разрабатываются

мероприятия по наращиванию объемов добычи алмаз в целях обеспечения роста

прибыли и улучшения благосостояния работников алмазодобывающих предприятий.

Возможности динамичного и эффективного развития алмазодобычи на крупном

коренном месторождении алмазов в современных политико-экономических условиях

Анголы продемонстрированны на примере производственной деятельности

Горно-рудного Общества «Катока». Ангола.

I. Общая часть

1. Общая характеристика предприятия “ГРО Катока”

Горно-рудное Общество «Катока» - первый в Анголе горно-обогатительный

комплекс на коренном кимберлите. ГРО «Катока» в Анголе - один из самых

современных промышленных объектов в Африке, который входит в число 10

крупнейших эксплуатируемых месторождений мира, обеспечивающих более 70%

мирового объема добычи алмазов. При разработке месторождения используются

высокотехнологичные методы добычи и обогащения алмазной руды.

В административно-географическом отношении кимберлитовая трубка «Катока»

располагается на северо-востоке республики Ангола в северо-западной части

провинции Южная Лунда. Трубка по своим размерам представляет собой одно из

крупнейших коренных месторождений алмазов в мире. Она находится в 30 км к

северу от города Сауримо - административного центра провинции в 800 км к

востоку от столицы Республики Ангола города Луанды (рис.1.1.).

Рис.1.1. Географическое расположении концессии ГРО «Катока»

Масштабы бизнеса предприятия ГРО «Катока» на алмазном рынке Анголы весьма

существенны. Оно было основано 16 сентября 1993 г. при долевом участии

российских - «Алроса», ангольских - ЕНДИАМА, бразильских - «Одебрешт» и позже,

в 1997 г. на завершающей фазе 1 этапа Проекта, израильских - «Диамонти

Файненшинг» капиталов.

Ввиду отсутствия должных условий безопасности в регионе, строительство

комплекса началось лишь в 1995 г. Обогатительная фабрика и карьер начали

эксплуатироваться в 1997 г. Первые алмазы «Катоки» были получены в 1997 г. а

добытый за время эксплуатации крупнейший ювелирный алмаз весил 108 карат.

Концепция развития ГРО «Катока» предполагала две фазы и включала

геолого-разведочные работы с целью подсчёта запасов алмазов в месторождении.

Первая фаза с предполагаемым сроком в 9 лет включала:

§ Разработку месторождения до глубины 60 м, переработку 1.620 000 т руды и

добычу 940 000 карат алмазов с годовой стоимостью порядка 70,5 млн. долл.США.

§ Инвестиции на инсталляцию и развитие проекта в 94 млн.долл. США, включая

15 млн. долл. США на геолого-разведку до глубины 600 м.

§ Геолого-разведочные работы имели своей целью подсчёт запасов алмазов до

указанной глубины, как основы для составления ТЭО (Технико- экономическое

обоснование) для второй фазы Проекта.

ТЭО первой фазы базировалось на следущих показателях (таб.1.1).

Таблица 1.1

Показатели ТЭО первого этапа Проекта ГРО «Катока» (в млн. долл.США)

|

Доходы

|

497,5

|

|

Расходы

|

387,1

|

|

Инвестиции

|

94,0

|

|

Производственные расходы

|

266,9

|

|

Прочие расходы

|

26,2

|

|

Производственный результат

(прибыль)

|

110,4

|

|

Роялти

|

24,9

|

|

Налог на производство

|

34,2

|

|

Чистая прибыль

|

51,3

|

Вторая фаза - инвестиции, связанные с созданием второго обогатительного

модуля мощностью 3 или 4 млн.т. и увеличением мощности ГРО "Катока"

соответственно до 6,0 или 7 млн.т. руды в год. Инвестиции второго направления

связаны главным образом со строительством второго обогатительного модуля и

объектов его обеспечения (второй дробильный комплекс, объекты производственного

водоснабжения, хвостового хозяйства, охраны и др.); созданием нового, более

мощного карьерного хозяйства (приобретением высокопроизводительной

горнотранспортной техники под увеличенные объемы выемки горной массы);

перевооружением энергохозяйства (переходом на новый источник электроснабжения),

расширением департаментов оборудования и поставок; некоторым расширением других

обслуживающих служб и социальной сферы.

1.1 История развития алмазодобывающей промышленности Анголы

Алмазы в Анголе были открыты в 1907 году бельгийским геологом Жанотом из

Международного Горного Общества Конго в аллювии р. Каминини. Эта находка

подтвердила возможность открытия промышленно-алмазоносных отложений в Конго и в

Анголе. Позже, в 1912 году, геологами той же компании Жонстоном и Мак Веем в

аллювии р. Мусалала на северо-востоке Анголы были найдены 7 алмазов. Имеются

упоминания о более ранних старательских разработках и торговле алмазами в ХIХ веке в провинциях Куанго и Маланже.

Находки алмазов в Конго и на северо-востоке Анголы способствовали

учреждению в марте 1913 г. первой компании, которая была уполномочена проводит

систематические поиски алмазных месторождений - РЕМА (Горно-поисковая компания

Анголы). Она получила лицензию на 5 лет на право разведки и разработки алмазных

месторождений в зоне, ограниченной на СВ границей сираны, на З- меридианом 19о

и на юге-паралелью 11о, которая была продлена в 1918 г. ещё на 5 лет. В

начальный период поиски проводились в бассейнах р.р. Шикапа и Луашиму. Первые

положительные результаты были получены при поисках алмазов в бассейне р.р.

Шиумбе и Луембе, где в течение 3 лет в аллювиальных отложениях были

подтверждены промышленные запасы в 3 млн. карат.

В октябре 1917 г. была учреждена Алмазодобывающая Компания Анголы- DIAMANG с участием международного капитала,

которой были переданы горные права компании РЕМА. В декабре 1920 г. Высший

Комиссариат Анголы подписал контракт с DIAMANG, согласно которому площадь концессии увеличивалась, а

срок горной лицензии продлевался до 30 лет. В 1921-1928 г.г. DIAMANG эксклюзивно проводил

геолого-поисковые работы на всей территории Анголы площадью в 1256 тыс. км2. В

1928 г., ввиду выделения резервной территории правительства Анголы в прибрежной

полосе площадью в 224,7 тыс. км2, площадь концесии сократилась до 1025 тыс.

км2, что составило 82% территории страны. В 1937 г. действие лицензии DIAMANG было продлено ещё на 30 лет. В 1967

г. DIAMANG получила эксклюзивное право на

огранку алмазов на всей территории Португалии и её колоний. В Португалии была

построена первая ограночная фабрика.

Важной вехой было выделение в 1926 г. Единой Зоны Охраны для разработки

месторождений, контролируемых DIAMANG,

ограниченной с севера границей страны, на востоке - р. Кассаи и юге -

паралелью, проходящей через г.Сауриму до р. Лушику. Другое важное право было

конституировано, как выделение «площадей разработки» с маркировкой границ

горных участков. Их разработка разрешалась лишь по согласованию с

контролирующим органом- Дирекцией Горно-геологической службы соответствующих

Планов производства, регулируемых Горным законодательством страны. Декретом от

07. 1937 г. были упрощены правила горного отвода для местных артелей, которым

устанавливался срок лицензии на геологоразведку и эксплуатацию участков

площадью до 50 тыс.км2. К 1971 г. DIAMANG владел правом на разведку и разработку 27 таких участков,

площадь которых составила 975 тыс. км2, или 78% территории Анголы.

С 1971 г. DIAMANG занимался

главным образом алмазодобычей. В связи с чем возникла необходимость продолжения

геологических исследований, разведки и разработки алмазных месторождений на

остальной территории страны. В этих целях был учреждён Консорциум CODIAMA с равным участием DIAMANG и De Beers и 10% участия государства. Тогда, объёмы производства

DIAMANG, достигшие максимума в 1971 г. в

2413 тыс. карат, снизидись в 1975 г. до 970,6 тыс. карат.

Алмазодобывающая промышленность Анголы после 1975г.,- года независимости

Анголы, вступила в полосу глубокого кризиса, который объяснялся не только

сложившейся политико-экономической ситуацией, но и массовым оттоком из страны

квалифицированных специалистов в области организации и управления в

алмазодобыче.

Другой негативный фактор - это продолжающаяся гражданская война, которая

провоцирует нестабильность в алмазоносных районах, разрушение инфраструктуры

горно-добывающей отрасли и неблагоприятный инвестиционный климат в экономике

Анголы.

В 1985 г. DIAMANG заключила

контракт с фирмой MATS,

финансируемой Де Бирс, для управления горно-добычными работами. Но эта попытка

реорганизации алмазодобывающего сектора успеха не имела, и было принято решение

о ликвидации DIAMANG ввиду её технической и экономической

несостоятельности.

После ликвидации DIAMANG,

все её права и функции перешли к государственному предприятию ENDIAMA, учреждённому в 1986 г. Среди

различных мероприятий по реорганизации и развитию алмазодобывающего сектора,

отметим следующие:

§ Заключение контракта на проведение работ с фирмой RST (Roan Selection Trust) для разработки алмазов в бассейне р. Кванго в 1986

г.

§ Заключение контракта на проведение работ с фирмой SPE (Sociedade Portuguesa de Empreendimentos) для добычи алмазов в зоне Лукапа в

1989 г.

§ Развитие собственного Проекта по алмазодобыче в регионе Нзаи.

§ Заключение контракта с бразильской фирмой OMSI (ODEBRECHT) на эксплуатацию месторождения в

районе Лузамба в 1990 г.

Широкое развитие горных работ по добыче алмазов на СВ страны, привело

значительным изменениям в деятельности ENDIAMA, которая состояла в организации электроснабжения,

ремонта, снабжения продовольствием, торговли, авто- и авиатранспорта для

развития производства. Это способствовало её реорганизации в конце 90-х годов в

холдинг, включающий ряд алмазодобывающих предприятий - SML, SDM e SMCatoca. Эти мероприятия привели к

положительным эффектам в области организации производства, стабилизации

социальной обстановки и снижению миграции в регионе алмазодобычи, которая

провоцировала незаконные старательские разработки и нелегальную торговлю

алмазами.

Ситуация в регионе осложнилась в 1992 г. из-за нового обострения

гражданской войны в бассейне р.Куанго, где начались несанкционированные

механизированные разработки и незаконная торговля алмазами. Чтобы

стабилизировать ситуацию, в других районах региона также была разрешена

разработка и комерциализация алмазов через различные учреждённые для этого

фирмы. В течение этого периода объём нелегального экспорта алмазов достигал, по

разным оценкам, от 500 до 800 млн. карат в год, что сказывалось негативно на

структуре макроэкономики страны. Наиболее эффективной попыткой стабилизировать ситуацию

и реформировать алмазодобывающий сектор явилось учреждение в конце 1999 г.

Сбытовой Организации

Анголы - SODIAM, которая

осуществляет комерциализацию алмазов через один канал.

SODIAM

с 51% участия своего капитала учредила в этом же году фирму ASCORP, которая в настоящее время

осуществляет закупку всех добытых в стране алмазов, включая и неформальный их

рынок.

Что касается выдачи лицензий на геологоразведку и эксплуатацию алмазных

месторождений, заключённые ранее контракты были ограничены максимальной

площадью в 3000 км2, что позволяло более эффективно контролировать разработку

концессий и сократить возможное истощение запасов алмазов ввиду незаконной их

добычи.

В отношении добычи алмазов старателями «гаримпейрус» готовится ряд

законодательных акций для организации и узаконивания их деятельности. Среди

этих актов следует упомянуть выделение площадей под старательскую разработку, а

также норм кредитования старателей и разработку руководящего Горного Кодекса

старателя.

На основе вышеупомянутых мер были созданы благоприятные условия для

развития алмазодобывающего сектора и роста в последние годы производства

алмазов на горно-добывающих предприятиях, превысившего старательскую добычу.

В общем объёме промышленного производства алмазов в 1999-2000 г.г. Проект

«Катока», являющийся первым опытом эксплуатации коренного кимберлитового

месторождения алмазов в Анголе, занимает первую позицию с 70% по объёму и 45%

по стоимости добычи в стране.

Другой показательный факт, характеризующий позитивные изменения и интерес

зарубежных инвесторов к алмазодобыче в Анголе - это начало эксплуатации новых

коренных месторождений, как Каматуе, Кмафука-Камазамба, что даёт уверенность в

том, что в короткий срок Ангола может достичь привелигерованного положения в

мировой алмазодобыче.

Анализ производства алмазов в Анголе в последние 20 лет, показывает 68%

увеличение его объёмов, с 2356 тыс. карат в1970 г. до 4348 тыс. карат в 2000 г.

При этом отмечается три критических момента в развитиии алмазодобычи в этот

период.

§ До 1975 г. алмазодобывающий сектор характеризовался хотя и низким

уровнем, но стабильного производства.

§ С 1975 г. по 1998 г. - период нестабильного производства, связанный с

обострениями военной обстановки и активностью незаконной старательской

эксплуатации алмазных залежей, порождавшей нелегальную торговлю и

дезорганизацию рынка, нестабильность и бесконтрольность цен на алмазы.

§ 1998-2000г.г.- период реорганизации алмазодобывающей промышленности,

совпавший с началом эксплуатации трубки «Катока», ростом производства алмазов

на горных предприятиях и его преобладанием над старательской добычей.

Строительство осуществлялось силами отечественных предприятий и росиских

фирм. Большая часть инфраструктуры города создана совместими ангольскими и

бразиискими строителями, а комбината (фабрика 1,2), и технологические линии на

всех

переделах созданы силами отечественных и россиских строительных и

монтажных организаций. Все промышленные объекты комбината построены с учетом

розы ветров, их удаленность от границ города составляет 10-15 километров.

В 1997 году была пущена первая очередь комбината (Модуль 1), в 2005 -

вторая комбината (Модуль 2).

По

результатам геологоразведочных работ за 1997-2000 годы утверждены запасы руды и

алмазов месторождения «Катока» до глубины 600 м (таб. 1.2.).

Таблица 1.2.

Запасы руды и алмазов месторождения «Катока» до глубины 600 м

|

Категории В+С1

|

Геологические запасы

|

Извлекаемые запасы

|

|

Руда

|

220 819 310 т

|

226 287 320 т

|

|

Среднее содержание

|

0,55 кар/т

|

0,54 кар/т

|

|

Всего алмазов

|

122 775 240 карат

|

122 770 380 карат

|

|

Стоимость алмазов

|

73 $/кар.

|

73 $/кар.

|

|

Общая стоимость

|

$ 8 962 592 520

|

$ 8 962 237 740

|

|

Категории В+С1+C2

|

|

|

|

Руда

|

272 680 260 т

|

278 420 540 т

|

|

Среднее содержание

|

0,60 кар./т

|

0,59 кар./т

|

|

Всего алмазов

|

165 153 790 кар.

|

165 147 230 кар.

|

|

Стоимость алмазов

|

73 $/кар.

|

73 $/кар.

|

|

Общая стоимость

|

$ 12 056 226 670

|

$ 12 055 747 790

|

1.2 Экономическое и финансовое положение предприятия

Горно-рудное Общество «Катока» создавался и начинал хозяйственную

деятельность в экономических условиях, кардинально отличающихся от тех, в

которых работает в настоящее время.

Развитие показателей деятельности ГРО «КАТОКА» с начала промышленной

эксплуатации месторождения ( 1997 г.) характеризуется положительной динамикой.

Проектная мощость предприятия 1600 тыс.т. уже в 1999 г. была превышена на

25%; объем переработанной руды составил в 1999 г. 2000,0 тыс.т. а в 2000 г.

2592 тыс.т.

В прошедшем 2000 г. выручка Компании составила $153.2 млн. По сравнению с

1999 годом выручка возросла на 20%, а чистая прибыль на 52%. Объем добычи

алмазов ГРО «КАТОКА» в 2000 г. увеличен на 24%, а средняя цена на реализованные

алмазы была несколько выше уровня 1999 г. Таких высоких показателей удалось

достичь благодаря эффективному менеджменту, увеличению объемов производства, а

также удачной конъюнктуре рынка необработанных алмазов.

Программой работы предприятия на 2001 и 2008 г.г. намечена годовая

производительность по переработке руды 2900 тыс.т. и 3000 тыс.т. и объемы

реализации алмазов в стоимостном выражении $165,6 млн.и $168,5 млн. с ростом к

2000 г. 8 % и 10 % соответственно.

Все намеченные на первое полугодие 2001 г. показатели выполнены,

финансовый результат превысил бюджетные проектировки. За период 1997 - 2000

г.г. получено выручки от реализации продукции в сумме $356,6 млн., чистой

прибыли $49,4 млн. В 2000 г. полностью завершены расчеты по займам (включая

проценты), полученным для обеспечения начала производственной деятельности.

Информация о динамике объемов производства, о прибыльности и движении

денежных средств демонстрирует способность менеджмента ГРО «КАТОКА» в

эффективном управлении предприятием и его высокопроизводительным производством.

Эффективная работа в течение 2007-2008 г.г., планируемый рост производства и

прибыли на последующие два года - хорошие индикаторы дальнейшего развития горнорудного

проекта «Катока». Наличие большого объема балансовых разведанных по

месторождению запасов является надежной гарантией для функционирования

предприятия в течение длительного срока - около 40 лет.

Результаты технической и финансово-экономической оценки перспектив

освоения месторождения трубки «Катока» обосновывают техническую возможность и

экономическую целесообразность увеличения мощности ГРО «Катока» к 2012 г. до

6,0 или 8,0 млн.т. руды в год и 3,6 или 4,3 млн. кар. алмазов, с уставным

капиталом $ 171,2 млн. что состоиляет чистой прибыли $167,6 млн.

Максимальное увеличение прибыли путем повышения эффективности работы по

всем важнейшим направлениям производственной и финансовой деятельности,

упрочение положения на рынке алмазов главные целевые задачи, стоящие перед

предприятием.

Важнейшим условием успешного решения указанных задач является разработка

и реализация специальной инновационной стратегии (политики) в непосредственной

связи с общей стратегией развития компании. Фактически все основные стратегические

цели могут быть достигнуты только в результате последовательной и

целенаправленной инновационной политики.

Инновационная политика компании предполагает объединение целей

научно-технической и инвестиционной политики и направлена на внедрение новых

техники и технологий для повышения эффективности производственной детельности

на всех этапах производства алмазов, а также в области сбыта продукции и

менеджмента.

Основной элемент стратегии предприятия ГРО «Катока» - активное

наращивание объемов производства, обеспечение устойчивого финансового состояния

комнпании и конкурентных преимуществ её продукции.

Составной частью инновационной политики ГРО « Катока» являются кратко-,

средне- и долгосрочные цели и задачи, качественные и количественные ориентиры,

как основа для разработки маркетинговой, инвестиционной, технологической и

организационной и других функциональных стратегий развития компании.

Другая важная для предприятия задача - научиться работать себе не в

убыток, а этого можно добиться, только снижая издержки производства и повышая

качество продукции. Большое внимание уделяется снижению затрат на

энергоносители, составляющие 46% материальных затрат.

1.3 Горно-геологическая характеристика месторождения

Трубка «Катока» расположена на правом склоне долины среднего течения реки

Лова, одного из притоков реки Шикапа. Месторождение располагается в

естественной эрозионной котловине, сформированной ручьем Катока, протекающим

непосредственно по трубке. Котловина замкнута с севера, востока и юга, открыта

на запад; абсолютные отметки рельефа дневной поверхности изменяются от +1025 до

+950 м. в русле Ловы.

Климат района тропический с характерными в течение года двумя основными

сезонами: сезон дождей, продолжающийся с сентября до мая, и сухой сезон,

длящийся с мая по август. Наиболее дождливый период приходится на ноябрь -

март, когда в сутки выпадает до 55,6 мм, то есть до 4-5% годовой нормы. Число

дождливых дней в году 75-90.

Температура воздуха отличается стабильностью: средняя минимальная

температура 16 °С, средняя максимальная 28 0С, при колебании средних месячных

температур от 20 0С до 23 0С. Относительная влажность воздуха изменяется от 30%

весной до 70% - 80% летом.

Площадь выхода кимберлитов под наносы равна примерно 67 гектарам. Трубка

изометрическая: размеры по осям - 900 x 900 м. До глубины 130-150 м контакты с вмещающими породами крутые,

падение их 75°-850 внутрь рудного тела. До начала горных работ непосредственно

на поверхность кимберлиты выходили в северо-западной части трубки, остальная ее

часть была перекрыта песчано-глинистыми отложениями, мощность которых меняется

от 0-5 метров на западе до 50-55 метров на востоке (рис.1.2.).

Гнейсы и кимберлиты трубки Катока перекрыты чехлом

песчаных и песчано-глинистых отложений. В пределах карьерного поля породы

перекрывающего чехла разделяются на два слоя. Мощность верхнего слоя

(представлен песками формации Калахари) относительно постоянна и равна примерно

20 м. Пески обычно плотного сложения, в основании имеют 0,5-1-метровый слой

галечника. Ниже до подстилающих гнейсов залегают межформационные пески и

супеси. Пески обводнены, граница высачивания воды находится на отметках 970-980

м. Пески интенсивно разрушаются фильтрационным потоком, и с ними связаны

основная масса нарушений целостности уступов и берм.

Центральная часть кимберлитового поля имеет форму

чаши, глубина которой в центре превышает 250 м. Эта чаша выполнена

полимиктовыми песчаниками, возникшими при выветривании кимберлитов,

формировании перекрывающих пород и образовавшими вулканогенно-осадочный

комплекс. Породами, вмещающими трубку, являются гнейсы. В верхней части

приблизительно в отметках +970 м. породы сильно выветрелые и представлены

глинистыми сапролитами невысокой прочности. Их мощность не превышает 10 метров.

С глубиной, ниже отм.+960м, прочность гнейсов возрастает до очень значительной.

Так, вскрытые в 2001 году гнейсы в южной части карьера ниже отметки +965 м. не

поддаются рыхлению механическим способом и отрабатываются с 2002 года с

применением буровзрывных работ.

Периферийная часть трубки, разрабатываемая в настоящее

время, представлена порфировыми кимберлитами, цвет которых меняется от

кирпично-красного до серовато - зеленого.

Карьером вскрыты кимберлиты коры выветривания, которые

характеризуются малой прочностью, повышенной трещиноватостью, наличием

многочисленных зеркал скольжения. Кимберлит на контакте с межформационными

песками увлажнен. С глубиной прочность порфировых кимберлитов увеличивается.

Центральную часть трубки составляют автолитовые кимберлитовые брекчии.

На территории карьерного поля установлено несколько

типов подземных вод:

§ Ненапорные воды в перекрывающих породах

(межформационных песках и супесях);

§ трещинные воды вмещающих гнейсов;

§ трещинные и порово-трещинные воды

кимберлитов.

Суммарный приток из ненапорного водоносного горизонта

в межформационных песках составляет 170-190 м3/час. Фильтрация воды из песков

происходит крайне неравномерно.

Нет детальных данных по вмещающим и перекрывающим

породам. Данные о породах, в которых будет отстраиваться борта карьера,

практически отсутствуют, поэтому можно только предполагать, что единственной

или преобладающей вмещающей породой является гнейс.

В 2002 г. при проведении наземной съемки были

зафиксированы геофизические аномалии на участке, прилегающем к трубке Катока с

востока и юго-востока. В результате заверки этих аномалий выявлены два

кимберлитовых тела (№1 и №3) трубочного типа, которые большей своей частью

расположены в пределах карьерного поля. В процессе развития горных работ они

будут вовлечены в разработку, и в слагающих их породах будут формироваться

уступы карьера.

В настоящее время произведена заверка этих аномалий

весьма низкая алмазоносность трубок «Аномалия 1» и «Аномалия 3» не позволяет

рассматривать их в качестве промышленно значимых объектов. Вероятнее всего,

основной объем кимберлитовых пород данных трубок, вовлеченных в разработку

карьером «Катока», по результатам эсплуатационной разведки будет представлять

собой вскрышу. Определенная их часть, с содержанием алмазов 0,10-0,15кар/т,

будет отнесена к непромышленным рудам и складирована в спецотвал. Блоки руд, в

которых среднее содержание алмазов превысит 0,15кар/т (бортовое содержание),

предполагается включать в обогатительный процесс совместно с балансовыми рудами

тр. Катока. При этом, прирост балансовых запасов следует ожидать

незначительным, чтобы повлиять на стратегию их отработки.

В настоящее время в отвалы вывозятся породы системы

Калахари, межформационные пески, близкие к ним вулканогенно-осадочные породы и

выветрелые гнейсы коры выветривания. Данные по прочности отвальной массы

получены только по двум скважинами. Породы, вывозимые в отвал увлажнённые, что

создаёт трудности в формировании отвалов. Для создания более высокого яруса (до

20 м), производится отсыпка пионерного яруса из крепких гнейсов или из

необводнённых песков формации Калахари с высотой яруса до 3-5 м. Крепкие породы

(Гнейс) добываются и вывозятся для последующего дробления на дробилку, или

используются для ремонта дорог и берм внутри карьера. При росте

производительности карьера по добыче, так же пропорционально возрастает объём

вскрышных работ. Интенсивность работ, а также сложные геофизические показатели

пород, вызывают необходимость применение отвалообразующего комплекса.

1.4 Технология ведения горных работ

В связи с тем, что вскрышные породы в основном слагаются из песчаных и

песчано-глинистых отложений большого объёма водонасышенных песков, наличием

обильных осадков, а также отсутствием достаточного количества щебня (все дороги

на проекте и в карьере покрыты гравийным материалом), на проекте, вынуждены использовать

автосамосвалы повышенной проходимости фирмы «Катерпиллар», «Volvo». Это автосамосвалы марки D 400, Саt 740, Volvo-А40.

Горно-погрузочная техника представлена погрузчиками Liebher 330, экскаваторами Саt 375 LМЕ (2ед), Саt 5080

(2ед), Liebher 984 (4ед), на вспомогательных

работах Саt 3З0 (1ед), на бункерах фабрик

работают погрузчики Саt

980(2ед), Саt 988(1ед).

Бульдозерная техника представлена гусеничными бульдозерами Саt D7R, D9R, D10R, и колёсными бульдозерами Саt 824.

Сущность применяемой технологии разработки месторождения заключается в

следующем:

В рабочей зоне карьера формируются участки временно нерабочих бортов

(целиков), чередующихся с рабочими горизонтами по их разносу; В разносе верхних

горизонтов временно нерабочие борта одновременно с его формированием

посредством приведения во временно нерабочее положение ниже расположенных

рабочих горизонтов.

В отсыпке заградительных валов для улавливания камнепада на горизонтах

через интервалы по глубине, равные высоте участков временно нерабочего борта; В

устройстве в постоянном или полустационарном борту карьера на горизонтах

размещения заградительных валов транспортных берм и формировании в рабочем

борту систем съездов с горизонтов размещения заградительных валов на

нижерасположенные рабочие горизонты в пределах интервала по глубине, равного

высоте участков временно нерабочего борта.

Это технология ведения горных работ позволяет размещать систему съездов в

каждом целике в положении, обеспечивающем минимальное расстояние

транспортирования из забоев до транспортных берм в постоянном борту карьера или

до приемных бункеров дробильно-конвейерного комплекса (после ввода этого в

работу) и достаточную стационарность трассы, а также обеспечивает возможность

работы с максимальным результирующим углом наклона рабочего борта и создает

условия для высокопроизводительной и безопасной работы технологического

оборудования.

1.5 Технология добычных работ

Согласно утверждённой горно-транспортной части в карьере

предусматривается развитие транспортной системы разработки с внешним

отвалообразованием вскрышных пород и комбинированной добычей руды через

усреднительные перегрузочные пункты.

Основной объём горной массы вывозится из карьера автомобильным

транспортом, автосамосвалами большой грузоподъёмности; 93,2% всей рудной массы

на обогатительную фабрику транспортируется автомобильнным транспортом с

перегрузочных пунктов, 6,7% рудной массы вывозится непосредственно из забоя на

складке. 15% вскрышной породы (скальной) транспортируется из забоя

непосредственно в Восточный автодорожный отвал.

1.6 Система разработки карьера

В настоящий момент применяется углубочная транспортная

система разработки с внешними отвалами, на основе использования

экскаваторно-автомобильного комплекса.

Технологическая схема включает прямую разработку

массива вскрышных пород экскаваторами с емкостью ковша 5-7 м и погрузкой в

автосамосвалы грузоподъемностью 36 т. Рыхление крепких пород (гнейсов)

буровзрывным способом - обуриваются буровым станком «IngersoII-Rand СМ 6950», и применяются штатные ВМ, которые

производятся в Анголе. Разработка производится без буровзрывного способа

рыхления массива, участки с твердыми разновидностями кимберлита подвергаются

рыхлению при помощи бульдозера Саt D10R. Буровзрывное рыхление рудного массива производится только в

исключительных случаях с пониженным удельным расходом ВВ, когда нет возможности

производить механическое рыхление массива.

Параметры системы разработки:

§ высота рабочего уступа -

5-10 м,

§ высота временно нерабочего уступа - 10 м; и 30 м на

восточном борту в отметках 1010 -980 м (рис.1.3).

§ угол наклона уступа - 450, 600, 750

(в крепких гнейсах), 300 на строенном уступе (рис.1.3).

§ ширина рабочих площадок 30

- 60 м;

§ ширина транспортных и предохранительных берм - 20 - 30

м.

При проектировании, в текущем и на предельных контурах

карьера произойдёт изменение параметров уступов. Так с отметок +1010 м до отм.

+980 м. В предельное положение будет поставлен строенный уступ Н=30 м под углом

300 , ширина берм гор +970 и +960 будут равняться 30 метрам, а на крепких рудах

и кальных гнейсах ниже отметки +950 м. углы уступа изменятся до 60°, а ниже 920

отм. до 75°. Что сократит объёмы вскрышных работ, при сохранении стойчивости

борта карьера.

На западном борту карьера, со стороны р. Ловы на гор.+

950, +940, составлены в промконтуре бермы, шириной 27м и углом 35°.

В течении 2007 года на восточном борту карьера уже

произведена постановка уступа с гор +1010 до +980 одним строенным уступом

высотой 30 метров и с уклоном 30 град. Для формирования упорной и дренажной

базы, выемку рыхлых пород производить на глубину 3-5 м (или до твёрдого

материала) ниже уровня стояния, и только потом отстраивать берму и проезжую

часть из гнейса или руды заново.

В противном случае удержать массив невозможно. Откос

уступа соответственно принимает более пологое положение, ~35° -40°, что

необходимо учесть при дальнейшем проектировании.

1.7 Взрывные работы в карьере

На карьере применяется короткозамедленное многорядное,

бескапсюльное взрывание с помощью детонирующего шнура.

На бурении взрывных скважин в карьере используется

буровой станок «INGERSOLL-RED» СМ-695. Частые поломки бурового

станка привели к отставанию работы карьера по буровзрывным работам.

Неритмичность поставок взрывчатых материалов также сказалось на отставании

буровзрывных работ. В ноябре 2007 года введен в эксплуатацию новый буровой

станок «ATLAS COPCO». С вводом его в эксплуатацию карьер рассчитывает

увеличить объем буровзрывных работ.

На 2009 год предусматривается производство взрывных

работ в объёме 800 000 м3 со средним расходом ВВ 0,5 кг\м3. Объём бурения

составит порядка 50000 погонных метров взрывных скважин. В связи с увеличение

объемов взрывания возникла необходимость увеличении емкости расходного склада

ВМ. Существовавший склад вмещал 10 тонн взрывчатых материалов и 5 тонн средств

взрывания. В ноябре 2007 года емкость склада была увеличена до 30 тонн

взрывчатых материалов.

Взрывные скважины бурят станками ATLAS COPCO с использованием долот диаметром 244,5 мм.

Максимальная производительность бурового станка при средней стойкости долот 128

м равна 37 тыс. м скважин в год.

Для эффективной работы экскаваторов необходимо обеспечить степень

дробления пород до dср = 20-30 см.

1.8 Вскрышные и отвальные работы

Вскрытие рабочей зоны карьера осуществляется

автомобильными съездами, приуроченными, в основном, к западному выезду. Через

западный выезд осуществляется связь рабочих горизонтов, расположенных ниже

отметки 950 м, с обогатительной фабрикой, северным и южным отвалами и рудным

складом.

Верхняя часть южного и северного торцов карьера вскрыта ризонтальными

рабочими площадками по рельефу топографической поверхности. В настоящее время

площадки трансформировались в горизонтальные бермы. Связь горизонтов

осуществляется по этим бермам, выходящим на основную технологическую дорогу.

Связь рабочих горизонтов внутри карьера осуществляется по временным

автомобильным съездам. Для выемки вскрыши в автомобильные отвалы применяются

бульдозеры Саt D7R, D9R, D10R, и Саt 824.

Автосамосвалы разгружают горную массу преимущественно под откос отвала

через предохранительный вал, высотой 1,3 метра. Бульдозер сталкивает оставшуюся

на разгрузочной площадке горную массу под откос, при этом формируется

поверхность разгрузочной площадки с уклоном 3° и предохранительный вал по всей длине фронта

разгрузки. В соответствии с этим, предусмотрено применение различных

технологических схем отработки пород покрывающей толщи, руды и вмещающих

скальных пород:

1.9 Технологический процесс

В карьере используются экскаваторы: Саt 375 LМЕ

(2ед), Саt 5080 (2ед), Liebher 984 (4ед), на вспомогательных работах Саt 3З0 (1ед), буровые станки

INGERSOLL-RED СМ-695, ATLAS COPCO. Рудная масса из забоя доставляется

автосамосвалами «Катерпиллар», «Volvo».

D 400, Саt 740, Volvo-А40.

на перегрузочные усреднительные склады, откуда погрузчики Саt 980(2ед), Саt 988(1ед), подается на дробильно-обогатительную фабрику.

Рудная масса с содержанием негаборитных валуков вывозится автосамосвалами

на пневматические дробилки с целью их дальнейшего использования.

Система геофизического опробования при разведке, бурении и складировании

перед подачей рудной массы на дробильно-обогатительную фабрику обеспечивает её

требуемое качество.

Таблица 1.3.

Основные показатели работы карьера кимберлить трубка «Катока»

|

Показатель

|

2004

|

2005

|

2006

|

2007

|

|

Вскрыша эксплуатационная,

млн.куб.м/г.

|

|

По плану Фактически %

|

5,5 6,0 109,0

|

6,4 6,0 93,8

|

6,8 6,2 91,1

|

10,0 7,7 77,8

|

|

Добыча руды, млн.т:

|

|

По плану Фактически %

|

2,0 2,17 108,5

|

2,7 2,9 107,4

|

3,6 4,4 122,2

|

4,3 4,6 106,9

|

|

Горная масса, млн.т:

|

|

По плану Фактически %

|

7,5 8,17 109,1

|

9,1 8,9 97,8

|

10,4 8,7 83,6

|

14,3 12,4 86,7

|

|

Текущий коэффициент

вскрыши, млн.куб.м/г.

|

|

По проекту Фактически

|

2,8 2,8

|

2,4 2,1

|

1,9 1,7

|

2,3 1,7

|

|

Глубина карьера по замкн.

контуру,

|

140

|

200

|

250

|

310

|

Исходным сырьем для обогатительной фабрики являются алмазосодержающии

руды.

Технологический процесс дробления руды включает в себя:

§ мельницы мокрого сомоизмельчения ММС-50X 23P

предназначена для дезинтергация кимберлитов для раскрытия алмазов.

§ Односпиральный классификатор 1КСН-24 предназначен для гидравлической классификации

разгрузки мельницы по граничному зерну 1,4 мм и вывода в отвал рудного

материала мельче 1,4 мм.

§ Грохот фирмы “Vibromech” модели

Н2-48-21 предназначена для классификация по крупности песков классификатором

1КСН-24.

Компоновка технологического оборудования корпуса крупного дробления

позволяет с помощью трёх пластинчатых питателей подавать дробленую руду из трёх

дробилок ММС-50Х 23Р на любой из двух ленточных конвейеров и таким образом

непрерывно обеспечивать рудой корпус среднего и мелкого дробления. Благодаря

применению новых высокопроизводительных дробилок СД-3000Т и КЛЩ-3000Т при трех

стадиальной схеме дробления впервые на крупной дробильной фабрике по

переработке руды получена в замкнутом цикле дробления конечная крупность

материала - 1,4 мм.

Горизонтальное расположение всех дробилок среднего и мелкого дробления

существенно упростило транспортную схему замкнутого цикла, обеспечило

независимую работу дробилок, облегчило условия ремонта дробилок и грохотов.

Технологическая схема обогащения включает три стадии измельчения: одна

стадия-магнитной сепарации, две операции классификации, по классу +25мм, +13мм,

+5мм, и -1,4 мм и операцию доводки концентрата методом рентгенной сепарации

алмазов. Концентрат направляют в корпус извлечения, а пустые породы в

замкнутном цикле на грохочение.

Хвосты руды и магнитной сепарации подаются в пульпонасосную, откуда с

помощью грунтовых насосов Ду500 по пульпопроводам диаметром 1200 мм

направляются в хвостохранилище.

Высокая техническая оснащённость ГРО «Катока» имеет и обратную сторону; в

структуре себестоимости очень велики издержки на ремонт и обслуживание,

амортизацию и эксплуатацию машин и механизмов (автотранспортные систем), на

долю чего приходится до 60 % общей энергоемкости и материалоемкости процесса.

Поэтому мы предлагаем рассмотреть возможность внедрения перспективного

направления гидротранспорта пульпы на УОФ, что существенно повысит

эффективность деятельности ГРО «Катока».

2. Гидротранспортные системы

Гидравлический транспорт на предприятиях горной промышленности является

важным звеном технологического процесса добычи и переработки минерального

сырья. Этот вид транспортирования обеспечивает передачу насыпных материалов без

перегрузки по трассам сложного профиля и большой протяженности.

Транспортирование твердых материалов в потоке воды, как пpавило, является более экономичным,

чем перевозки этих материалов железнодорожным или автомобильным транспортом.

Перспективность гидравлического трубопроводного транспорта твepдыx материалов обусловливается не только высокой экономичностью,

но и такими показателями, как непрерывность транспортного процесса, высокая

производительность, экологичность и возможность полной автоматизации всего

процесса [5].

2.1 Технологическая cистемы

гидротранспорта

Работа системы гидротранспорта приведена на схема 2.2., включающих 2

«нормальных» режима работы и 2 «аварийных» режима работы.

«Нормальный» режим работы предусматривает 2

последовательно включенных грунтовых насоса (пара насосов) при всех открытых

задвижках прямой напорной линии. При этом частота вращения каждого насоса

синхронно регулируется в диапазоне n = 540-380 1/мин своим ЧРП (частотно-регулируемые преобразователя) PowerFlex 7000 (зона №1 + зона №2 на графике

совместной работы насосов с трубопроводами) в зависимости от уровня пульпы в

зумпфе [4].

«Аварийный» режим работы предусматривает 2

последовательно включенных грунтовых насоса (пара насосов ) при открытых

задвижках «Z»-o6paзной напорной

линии (используются 2 узла переключений). При этом возможны два варианта

работы:

§ управление каждым насосом выполняет

свой ЧРП. Частота вращения каждого насоса регулируется в диапазоне n=540-380 1/мин своим ЧРП (зона №1 +

зона №2 на графике совместной работы насосов с трубопроводами);

§ при выходе из строя одного ЧРП,

управление насосами выполняет оставшийся рабочий ЧРП, который разгоняет 1-й

насос до постоянной частоты вращения n=540 1/мин, переключается на 2-й насос и регулирует частоту его вращения

в диапазоне n=540-380 (зона №2 на графике

совместной работы насосов с трубопроводами).

График совместной работы грунтовых насосов с

трубопроводами приведен на (рис. 2.1.). Рекомендуемая область работы грунтовых

насосов по условиям гидротранспорта в зависимости от качества пульпы

(гранулометрический состав, удельный вес частиц, нагрузка по выходу твердого,

количество воды) находится в области расходов Q=2400м3/ч-7900м3/ч.

Оптимальный режим работы уточняется в режиме отладки

системы гидротранспорта и ориентировочно составляет Q≈2700-8000m3/ч (при работе грунтовых насосов на трубопровод ГрТ 8000).

Рис.2.1. График совместной работы грунтовых насосов с

трубопроводами

§ одно ступенчатые - без промежуточных насосных станций;

§ многоступенчатые, вьшолняемые с промежуточными емкостями (зумпфами) или

без них (по схеме "насос в насос"').

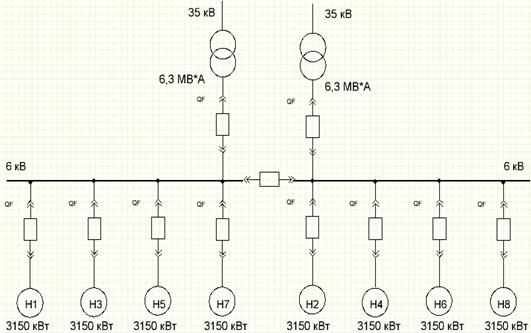

Технологическая схема хвостового хозяйства, представляеть собой: хвосты

магнитной сепарации (1) и сливы дешламаторов (2) самотеком попадают в

пульпонасосную (3), где распределяются по зумпфам. Всего зумпфов 12 - по числу

установленных грунтовых насосов (4). Грунтовые насосы типа ГрТ - 8000/71,

мощностью 3150 кВт, приводятся в движение асинхронными двигателями (5) типа

АО2-21-49-16Т1, мощностью 3150 кВт. В одновременной работе находятся 3 или 4

насоса (в зависимости от подачи пульпы), еще 4 находятся в резерве, а

оставшиеся в ремонте. Это связано с большим износом насосов, поэтому

применяется двукратное резервирование. Количество резервных насосов определяет

оператор ЦДП ГТС.

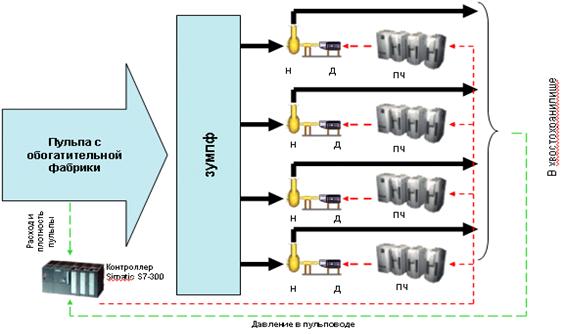

Рис.2.2. Технологическая схема хвостового хозяйства

Управление насосами производится: с панельной операторской станции и с

центрального диспетчерского пункта гидротехнических сооружений (ЦДП ГТС),

расположенного в контейнере управления на площадке пульпонасосной станции.

Пульпонасосная станция включает четыре системы

технологического оборудования:

§ основную технологическую систему (систему

гидротранспорта); система предназначена для подачи хвостовой пульпы в

хвостохранилище на реке Луитэ.

§ систему обеспечения грунтовых

насосов; система предназначена для подачи технической воды на гидроуплотнение и

охлаждение понижающих редукторов грунтовых насосов.

§ систему промывки внутристанционных

пульповодов и зумпфа; система предназначена для промывки технической водой

рабочей линии внутристанционных пульповодов и грунтовых насосов со сбросом

промывочной воды в дренаж. При плановой или аварийной остановке всей системы

гидротранспорта также выполняется промывка зумпфа со сливом воды в дренаж.

§ дренажную систему; система

предназначена для сбора и сброса дренажной воды в действующее хвостохранилище

на реке Чикоа. Дренажная вода собирается дренажным лотком и отводится в

дренажный приямок. Далее из дренажного приямка вода отводится в самотечном

режиме. При переполнении дренажного приямка вода откачивается дренажным

насосом.

В пульпонасосной станции предусматривается две аварийные емкости

размерами в плане 30×30 м высотой 9,0 м. Сливы с полов в заглубленной части

перекачиваются в зумпф песковыми насосами ПВП 250/28 - три штуки (два рабочих,

один резервный).

На случай затопления заглубленной части ПНС на незатопляемой отметке

+1,00 м устанавливается вертикальный артезианский вертикальный насос типа

20А-18 1-1, производительность 600 м3/час, напором 28 м.

Перекачивание пульпы в хвостохранилище (6) осуществляется по 2 стальным

трубопроводам, диаметром 1200 мм каждый (1 в работе, 1 в резерве). Емкость

хвостохранилища составляет 410 млн.куб.м., а площадь составляет 25 кв.км. В

качестве хвостохранилища используется река Чикоа. Укладка хвостов

осуществляется на резервуар (дыки) при помощи распределительного пульповода,

для сброса излишков воды при помощи распределительного пульповода, который

оборудован выпусками диаметром 125 мм, врезанными по длине пульпопровода через

10-12 м. После отстаивания, вода забирается из хвостохранилища и используется

вновь на технологические нужды (рис.2.3.).

Рис. 2.3. Функциональная схема системы управления пульповодом

2.2. Расчет гидротранспортной установки и выбор землесоса

Важнейшими исходными параметрами при paсчете системы гидротрантранпорта, оnpеделяющими как ее энергетические показатели, так и

конструктивно-технологическое оформление являются длина и профиль трассы

трубопровода.

Длина трубопровода может быть от нескольких до десятков километров, чем в

итоге опредляются затраты энергии на перeмещение расчетного грузопотока твердого материала. При

наличии чередующихся спусков и подъемов трубопровода по его длине всю трассу

целесобразно рассматривать как состоящую из отдельных элементов,

характеризующися двумя параметрами - длина элемента и уклоном, который может

быть положительным или отрицательным по отношению к напраилению

транспортирования [5].

Определим основные параметры гидротранспортной установки по следующим

данным. Расстояние транспортирования 15000 м, геодезический перепад высот

трассы z = +25 м, геодезический высота

всесывания z = 5 м. Объемная производительность

установки по пульпе, Vп=8000

м3/ч, плотность твердого материала 3,0 т/м3, плотность пульпы 1,6 т/м3,

концентрация гидросмеси, s =

0,6, диаметр трубы 1200 мм, средневзвешенный диаметр частиц твердого, dср = 0,12 мм

Гидравлическая крупность:

(2.1)

(2.1)

Критическая

скорость движения пульпы: (2.2)

Критический

диаметр трубопровода: (2.3)

Таким

образом, принятый диаметр трубопровода больше критического, а это значит что

пересчет не требуется.

Число

Рейнольдса: (2.4)

=

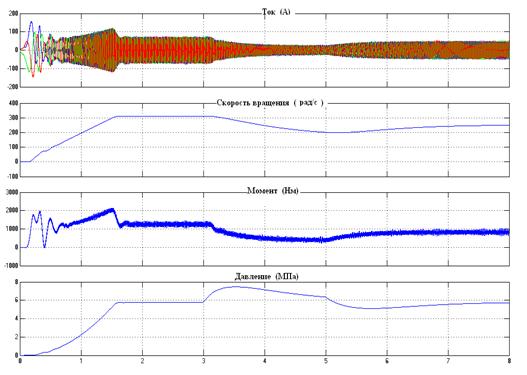

1*10-6 м2/с - кинематическая вязкость

Коэффициент

гидравлических сопротивлений для чистой воды: (2.5)

Удельные

потери напора при движении чистой воды: (2.6)

Удельные

потери при движении пульпы: (2.7)

Необходимый

напор гидротранспортной установки: (2.8)

Мощность

электропривода: (2.9)

В практике гидравлического транспорта на предприятиях горной

промышленности используются насосы различного принципа действия (динамические и

объемные) Наиболее широко применимы насосы центробежного типа ГРТ, ГРК, ГРУ,

характеризующиеся невысокими развиваемыми давлениями при высоких расходах

перекачиваемых гидросмесей. Поэтому исходя из расхода, требуемого напора и

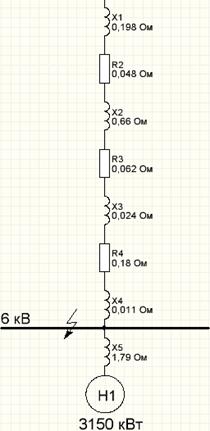

мощности, принимаем 4 грунтовых насоса типа ГрТ 8000/71, еще 4 насоса этого же

типа находятся в резерве, а еще 4 в ремонте. То есть потребуется две насосных

станции. Это связано с тем, что в процессе работы происходит быстрый износ

землесоса, поэтому применяется двукратное резервирование.

2.3 Грунтовые насосы типа ГрТ 8000/71

Область применения: горно-обогатительные и горно-металлургические

предприятия, теплоэлектростанции, предприятия по производству цемента, алмазо-

и золотодобывающие предприятия, технологические предприятия, технологические

линии дробления, обогащения полезных ископаемых и т.п.

Рис.2.4. Внешний вид насоса ГрТ 8000/71

Центробежные грунтовые насосы (рис.2.4) конструктивно выполнены в виде

консольного одноступенчатого насоса, горизонтально расположенного на отдельной

стойке, с приводом от электродвигателя через упругую муфту. Рабочее колесо

закрытого типа.

Предназначены для перекачивания гравийных, песчано-гравийных, шлаковых,

золошлаковых и других абразивных гидросмесей с водородным показателем pH 6-8,

плотностью до 1600 кг/м3, с температурой до 70° С.

Насосы имеют ряд конструктивных исполнений, обеспечивающих повышенный

ресурс работы при названных условиях эксплуатации:

§ установка внутреннего корпуса (исполнение Т);

§ увеличение размеров (25% от номинального) проходного сечения (исполнение

Т);

§ применение износостойкого сплава ИЧХ28М2 (исполнение А);

§ футеровка абразивным материалом на органической связке - корундирование

(исполнение К).

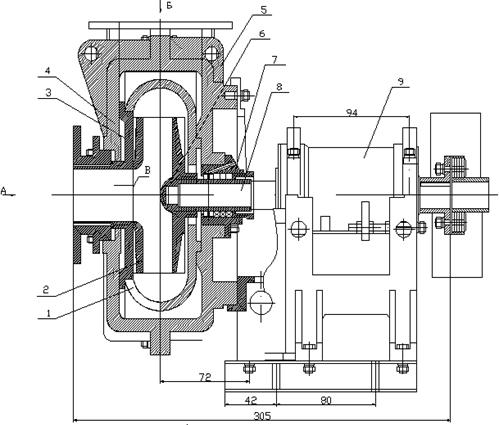

Рабочее колесо (2) (рис.2.5.) выполнено с большим количеством мощных

отбойных лопаток на обоих дисках. Отбойные лопатки расположены таким образом,

что защищают области наиболее интенсивного износа дисков, так как они работают

аналогично колесу вихревого насоса. Кроме того, они предотвращают попадание

абразивных частиц в пазухи между колесом и корпусом, обеспечивая постоянный

минимальный перепад давления в переднем уплотнении насоса.

Для эффективной работы отбойных лопаток предусмотрена возможность

регулирования зазора между торцовой поверхностью отбойных лопаток и передним

бронедиском (3) (без разборки насоса) с помощью специальной регулировочной

шпильки, размещенной на опорной стойке (10).

В пространство между колесом и корпусом (1) подводится промывающая вода,

выносящая частицы из пазухи между колесом и корпусом.

горный алмазодобывающий землесос преобразователь

Рис. 2.5. Основные узлы насоса ГрТ 8000/71: 1 - внутренний корпус, 2 -

рабочее колесо, 3 - защитный диск, 4 - передняя половина корпуса, 5 - задняя

половина корпуса, 6 - гайка рабочего колеса, 7 - сальник, 8 - вал, 9 - упругая

муфта, 10- опорная стойка.

Уплотнение вала в месте выхода его из корпуса насоса - мягкий сальник

(7). Для охлаждения и предохранения от износа в сальниковое уплотнение через

кольцо сальника подаётся техническая вода под давлением, превышающим давление в

зоне уплотнения на 0,5 - 1 кгс/см2.

3. Электропривода насосного агрегата

3.1 Техническое задание на электропривод

грунтового насоса

Техническое задание на комплектный регулируемый элекропривод грунтового

насоса ГрТ 8000/71, находящегося на горно-обогатительной фабрик, для

перекачивания гравийных, песчано-гравийных, и других абразивных гидросмесей с

водородным показателем pH 6-8, плотностью до 1600 кг/м3, с температурой до 70°

С. «ГРО Катока-Ангола».

Назначение: Электропривод предназначен для регулирования

производительности насосной станции путем изменения частоты вращения приводного

электродвигателя.

Технические характеристики.

Напряжение питания,

кВ.........................................................……….6

Привод регулируемый, нереверсивный

Требования к качеству электрической энергии……………Кнл ≤ 5%

Диапазон регулирования……………………...……..……………..1:3

Статические характеристики:

Установившаяся скорость, рад/с………………………………..38,22

Преобразователь частоты:

Электропривод насосной станции снабжается преобразователем частоты фирмы

«Rockwell Automation» типа PowerFlex 7000 со встроенной защитой от

перегрузки, перенапряжения и низкого значения напряжения, перегрева,

кратковременного отказа в цепи питания, от замыкания на землю со стороны

выхода.

Напряжение на выходе преобразователя частоты, В….…..0 - 6000

Максимальная мощность подключаемого электропривода,.кВт….3200

Частота питающей сети, Гц……………………..……….…………50

Требования к САР и автоматизации:

Статическая точность, %…..……….…………...…….……………± 5

Динамическая точность, %...…………..……...…….……………± 10

Посты управления:

Местное со щита управления, непосредственно на самой установке.

Дистанционное - из операторской.

Виды защит:

Максимальная токовая (1,5Iном)

Минимальная (± 5%)Uном

Тепловая

Защита при обрывах фазы первичной питающей сети

Защита по току электродвигателя (1,5 А) при повторной перегрузке в

течение 30 сек. и двукратной перегрузке в течение 6 сек. с запретом повторного

включения;

защита при отклонении напряжения первичной питающей сети выше 25 % и ниже

25 % от номинального значения;

защита при коротком замыкании обмоток электродвигателя или жил

подводящего силового кабеля ( Iуст

=[5-7]*Iном)

Защита при турбинном вращении насоса;

Защита подшипников двигателя и насоса от перегрева свыше 70ºС

Защита от снижения давления масла в подшипниках двигателя и насоса

Сигнализация:

Индикация пуска и останова электродвигателя

Обобщенная индикация срабатывания защит

Сигнализация технологических защит:

Давление в подшипниках ниже нормы

«Температура подшипников свыше 70ºС»

«Температура охлаждающей воды свыше нормы»

«Уровень в зумпфе ниже критического»

«Питающая задвижка открыта»

«Питающая задвижка закрыта»

Вид и род сигналов (0-4) В, (10-20) мА “Сухой контакт”

Условия эксплуатации:

Диапазон температур................……………………...... .(-40 - +40)°С

Относительная влажность.............…………………... .80% при 20°С

Климатическое исполнение оборудования ……….……………....Т1

Коэффициент запыленности для двигателя, мг/м3…………………3

Степень защиты от внешних воздействий двигателей ……..….IP54

Степень защиты для шкафов управления ………..…….……….IP22

Механические перегрузки: устанавливается при внешних источниках,

создающих вибрацию не выше 35 Гц и максимальном ускорении 5 м/с2. Ударные

нагрузки отсутствуют.

Требования по надежности

Коэффициент готовности ..........................................................….0,92

Время среднее восстоновления,

ч..................................................….1

Гарантийный срок эксплуатации,

ч.........................................…20000

Среднее время между кап. ремонтами, лет..............................…………..5

Гарантии изготовителя:

Гарантийный срок

службы.........................................................2 года.

Назначенный срок

службы.........................................................20 лет.

Минимальное время между кап. ремонтами...............................5

лет.

3.2 Описание штатного

электропривода

Штатный электропривод является нерегулируемым. При нажатии кнопки пуска с

поста управления включается электродвигатель мощностью 3150 кВт, который в свою

очередь приводит в действие исполнительный механизм - насос типа ГрТ 8000/71.

Электропривод снабжен автоматическим выключателем 4000 А и контактором на

3200 А. Штатный электропривод не имеет устройства плавного пуска и

регулирующего устройства. Вследствие этого оборудование не защищено от пусковых

токов и не имеет возможности контроля объемов перекачиваемой

технологической жидкости.

Для эксплуатации принят насос типа ГрТ 8000/71. конструктивно выполнены в

виде консольного одноступенчатого насоса, горизонтально расположенного на отдельной

стойке, с приводом от электродвигателя через упругую муфту. Рабочее колесо

закрытого типа.

Основные характеристики насоса представлены в табл. 3.1.

Таблица 3.1

Технические параметры насоса ГрТ 8000/71

|

Подача насоса,

м3/ч

|

Напор насоса, м

|

Скорость вращения,

об/мин

|

Потребляемая

мощность,кВт

|

Номинальный КПД

%

|

Диаметр(направляющего)нагнетательного

патрубка, мм

|

Диаметр

всасывающего патрубка,мм

|

Рамер проходного

сечения,мм

|

|

8000

|

71

|

375

|

3150

|

74

|

680

|

700

|

310

|

3.3 Выбор электродвигателя

Выбор типа двигателя сделан на основе технико-экономического сравнения

различных двигателей переменного тока. Должны быть сопоставлены их

электрические и механические свойства, первоначальная стоимость самих

двигателей и аппаратуры управления, эксплуатационные расходы.

При выборе нерегулируемого типа двигателя можно ограничиться сравнением

трёх типов двигателей переменного тока: 1) асинхронного с короткозамкнутым

ротором, 2) асинхронного с фазным ротором и 3) синхронного.

Приведённые выше соображения показывают значительные технико-экономические

преимущества двигателей с короткозамкнутым ротором. При лёгких условиях пуска,

то есть при малом значении статического момента при трогании и малом моменте

инерции, может быть использован простейший короткозамкнутый двигатель.

Поэтому, для привода насоса применяют асинхронные двигатели с

короткозамкнутым ротором, выполненные в защищённом, закрытом или рудничном

исполнении.

Необходимая мощность двигателя N (кВт) для привода насоса определяется по формуле:

(3.1)

(3.1)

где: k- коэффициент запаса мощности

двигателя, k=1,1;

Q-

фактическая подача насоса, м3/ч;

H-

фактический развиваемый напор с учётом высоты всасывания, м;

hр- КПД установки;

r- плотность откачиваемой воды, кг/м3.

кВт,

кВт,

Выбираем

асинхронный двигатель АО2-21-49-16Т1.

Требуемая мощность двигатель 3150 кВт, скорость вращения рабочего органа

составляет 375 об/мин. Следовательно, выбранный электродвигатель удовлетворяет

характеристикам насоса.

Характеристики двигателя АО2-21-49-16Т1 приведены в табл.3.2.

Таблица 3.2

Технические параметры двигателя АО2-21-49-16Т1

|

Номинальная

мощность

|

Номинальное

напряжение

|

Номинальный ток

статора

|

Синхронная

частота вращения

|

Номинальный

коэффициент мощности

|

Номинальный КПД

|

Номинальное скольжение

|

Кратность

максимального момента

|

Кратность

пускового момента

|

Кратность

пускового тока

|

|

Рном, кВт

|

Uном, В

|

I Л ном,

А

|

nо, об/мин.

|

сos φном

|

ηном, %

|

S

|

=ʎ =ʎ

|

|

|

|

3150

|

6000

|

374

|

375

|

0,85

|

95,3

|

0,026

|

2,0

|

1,2

|

5,0

|

Расчет

параметров двигателя

В номинальном

режиме:

R1’ =

0,10; X1’ = 0,012; R’’2=0,0037; X’’2=0,0011,

Хµ=19,6

пр к.з. R2П=0,027; RК.П.=0,039; XК.П.=

0,16.

Максимальной допустимый маховый момент, кг . м2 = 105000

Номинальный ток двигателя:

IН= A. (3.2)

A. (3.2)

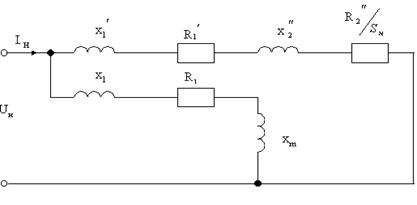

Рис.3.1.

Г-образная схема замещения АД для номинального режима.

Параметры

Г - образной схемы замещения АД для номинального режима в относительных

единицах:

1

=  Ом, (3.3)

Ом, (3.3)

R 1=  Ом (3.4)

Ом (3.4)

Коэффициент

перевода относительных единиц в физические:

=

=

=  = 9,26

(3.5)

= 9,26

(3.5)

Взаимная

индуктивность статора и ротора, приведенная к статору, и индуктивность фазы

обмотки статора:

= Гн; (3.6)

Гн; (3.6)

Ls =  Гн. (3.7)

Гн. (3.7)

Активное

сопротивление и индуктивное сопротивление рассеяние фазы обмотки статора:

=

r1 = R1 C = 2,39 ∙ 9,26 = 22,13 Ом; (3.8)

х1

= Х1 С = 0,286 . 9,26 = 2,648 Ом (3.9)

Поправочный

коэффициент для параметров Г-образной схемы замещения:

σг =  =

=  (3.10)

(3.10)

Активное

сопротивление и индуктивное сопротивление рассеяния ротора, приведенное к

статору:

=

Ом. (3.11)

Ом. (3.11)

Ом

(3.12)

Ом

(3.12)

Индуктивность

фазы обмотки ротора, приведенная к статору:

=

Гн. (3.13)

Гн. (3.13)

Через

первичные параметры определяется переходная индуктивность асинхронной машины.

Переходная

индуктивность статора и ротора:

’s = Ls -

Гн.

(3.14)

Гн.

(3.14)

L'r = Lr -  Гн. (3.15)

Гн. (3.15)

Постоянная

времени обмотки ротора и статора:

'r =  С. (3.16)

С. (3.16)

Ts =  С. (3.17)

С. (3.17)

Коэффициент

магнитной связи статора и ротора:

= . (3.18)

. (3.18)

Kr= (3.19)

(3.19)

Расчет

механической характеристики двигателя

Номинальное и критическое скольжение (таб.3.2):

Синхронная частота вращения ротора:

ωc= рад*с (3.20)

рад*с (3.20)

Кратность

пускового и критического моментов (таб.3.2):

Номинальный

момент двигателя:

Мн=9570 Нм. (3.21)

Нм. (3.21)

Пусковой

момент двигателя по справочным данным:

п=1.2∙Мн=1,2

∙ 82530 = 99036 Нм. (3.22)

Критический

момент:

Мк=2,0

∙ Мн = 2,0 . 82530= 165060 Нм. (3.23)

3.4 Алгоритм работы системы управления

Пуск насоса осуществляется следующим образом:

а) открыть питающую задвижку, загорается сигнал «Питающая задвижка

открыта» (HL 11) на щите оператора;

б) открыть вентили маслосмазки и гидроуплотнения;

в) при нормальном давлении в системе маслосмазки загорается сигнал «Готовность»

(HL 2) на ЩО;

г) нажать кнопку «Пуск» (SB 2)

на ЩО, загорается сигнал «Работа» (HL 3);

д) открыть напорную задвижку

Плановое отключение насоса осуществляется нажатием кнопки «Стоп» (SB 3) на ЩО.

Аварийное отключение с места осуществляется нажатием кнопки «Стоп» (SB 1), а со ЩО - кнопкой «Стоп» (SB 3).

Автоматическое отключение происходит при срабатывании защит в камере КРУ,

защит преобразователя частоты, аварийном перегреве подшипников (свыше 70ºС), снижении давления в системе

маслосмазки подшипников, отсутствии напряжения в цепях управления, отсутствии

пульпы в зумпфе.

Однако монитор АСУ ТП фабрики предоставляет возможность наблюдения и

управления текущим состоянием технологического процесса фабрики. Весь

технологический процесс отображен на восьми мнемосхемах, которые регистрируют

состояние отдельных переделов фабрики: «Рудоподготовка», «РЛС», «Отсадка»,

«Доводка», «ГТС», «Общефабричные параметры».

Для выполнения управляющих воздействий над технологическим оборудованием,

монитор АСУ ТП отображается текущий режим объекта, один из трех: «Местный»,

«Дистанционный», «Автоматический».

Аварийный останов оборудования работает всегда, когда оборудование

находится либо в дистанционном, либо в автоматическом режимах.

Управляющие воздействия на объект возможны только в режиме

«Дистанционный». В этом режиме становятся доступны команды «Пуск»/«Стоп» и если

необходимо окошко ввода заданного положения шибера.

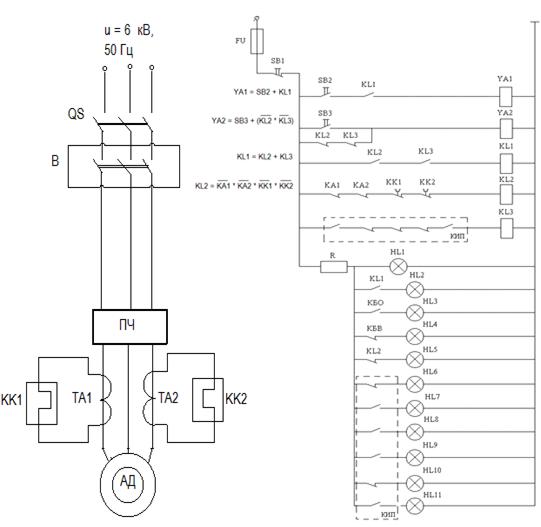

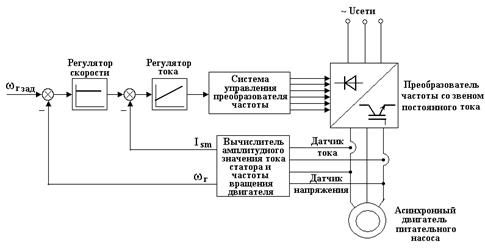

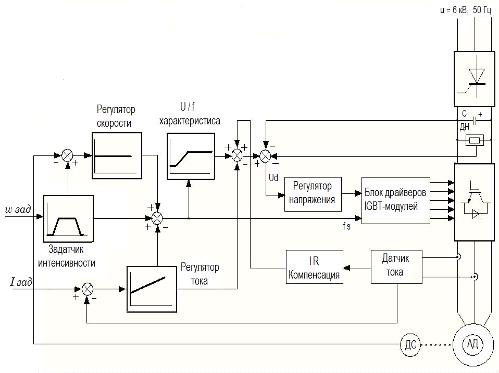

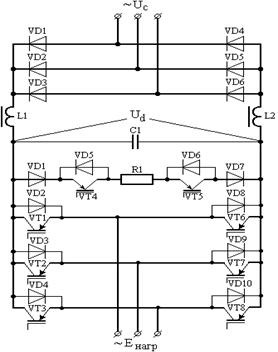

Силовая схема электропривода (рис. 3.2), и схема цепей управления,

сигнализации и блокировок (рис.3.3.)

Таблица 3.3.

Таблица электрооборудования

|

Обозначение

|

Наименование

|

Кол.

|

Примеч.

|

|

M

|

Электродвигатель

АО2-21-49-16У1

|

1

|

Р=3150кВт, 6 кВ

|

|

QS

|

Разъединитель РВЛ 6/400

|

|

|

|

В

|

Вакуумный выключатель

ВМП-10

|

1

|

|

|

ТА1, ТА2

|

Трансформатор тока ТЛМ-6

|

2

|

|

|

KА1 - КА4

|

Реле токовое РТ-40/20

|

2

|

|

|

KK1, КК2

|

Реле тепловое

|

2

|

|

|

KL1-KL3

|

Реле промежуточное ПМЛ

110004

|

3

|

|

|

YA1

|

Электромагнит включения

|

1

|

|

|

YA2

|

Электромагнит отключения

|

|

|

|

SB1, SB3

|

Кнопка управления КУФ

|

2

|

|

|

SB2

|

Кнопка управления КУ

|

1

|

|

|

НL1

|

Светодиод

|

1

|

зеленый

|

|

НL2-HL11

|

Светодиод

|

10

|

красный

|

|

R

|

Сопротивление ПЭВ-5

|

1

|

|

|

FU

|

Предохранитель ПКЭ

|

1

|

|

Рис. 3.2. Силовая схема электропривода. Рис.3.3. Схема цепей управления,

сигнализации и блокировок

3.5 Выбор закона управления

Потери энергии в технологическом процессе зависят от технологической

нагрузки, определяемой потребителем, и потерь напора на оборудовании насосной

станции которые определяются гидравлическим сопротивлением элементов схемы. Для

организации технологического процесса с минимальными энергетическими потерями

необходимо, в первую очередь, снизить потери напора между трубопроводом

насосного агрегата и сетью потребителей. Кроме того, в процессе

функционирования в зависимости от режимов работы системы может меняться

давление перед насосом, создаваемое источником водоснабжения.

Такой характер взаимосвязи параметров требует установки в системе

дроссельных регулирующих элементов - регулирующих клапанов (иногда их роль

выполняют напорные задвижки агрегатов). Эти элементы создают дополнительное

гидравлическое сопротивление и позволяют обеспечить стабильное давление в

сетевом трубопроводе. При использовании дроссельных элементов происходит

распределение напора на элементах системы.

На величину потерь при дроссельном регулировании влияет не только

регулирующий элемент: чаще всего на этапе проектирования выбирается насосный

агрегат с определённым запасом напора, а при замене насосных агрегатов новое

оборудование может иметь несколько завышенные характеристики. Кроме того,

диапазон изменения входных давлений (перед всасывающим патрубком насосного

агрегата) оказывает влияние на величину давления за насосным агрегатом. Все эти

обстоятельства приводят к тому, что потери энергии в ходе технологического

процесса становятся достаточно большими, достигающими 45 и более процентов от

номинальной мощности агрегата.

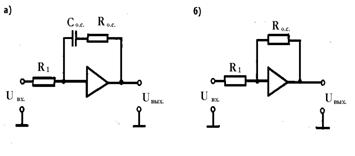

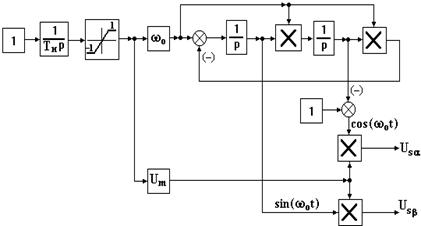

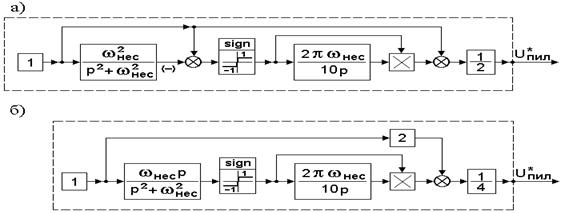

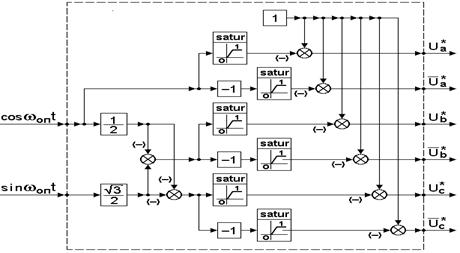

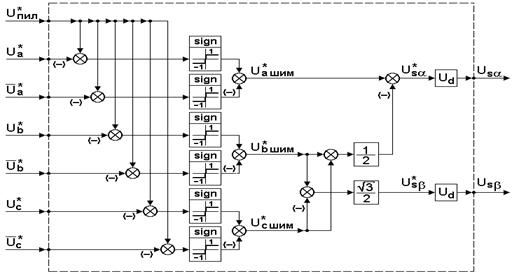

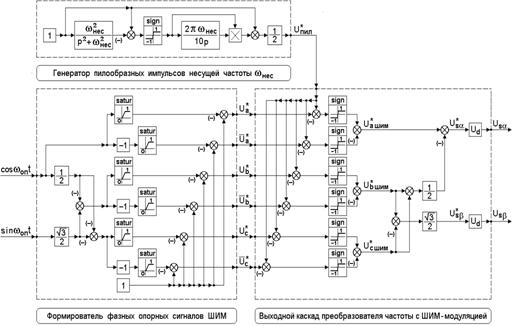

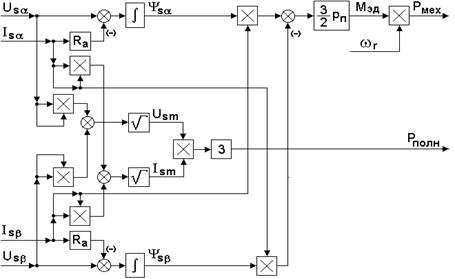

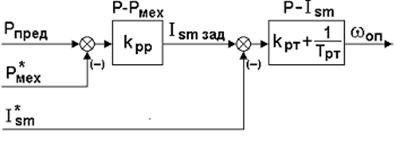

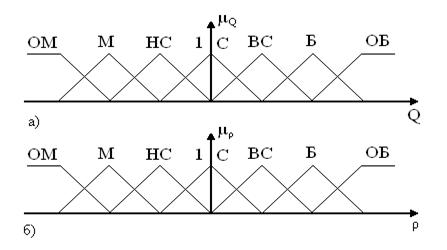

Для решения задачи минимизации потерь, связанных с регулированием