Технологический процесс восстановления полуоси автомобиля ЗиЛ-130

ОБГОУ

СПО

«Костромской

автотранспортный колледж»

КУРСОВОЙ

ПРОЕКТ

по ремонту

автомобилей

Технологический

процесс восстановления полуоси автомобиля ЗиЛ-130

Выполнил : Лекшеров С.О.

Принял : Нуждов А.И.

г. Кострома

2015.

Содержание

Введение

Обоснование

размера производственной партии

Характеристика

детали и условия ее работы

Выбор способа

восстановления детали

Схема

технологического процесса

План

технологических операций

Разработка

операций по восстановлению полуоси

Расчет

режимов обработки и норм времени на наплавку

Расчет

режимов обработки и норм времени на шлифование

Назначение,

устройство и работа приспособления для восстановления полуоси

Техника

безопасности при проведении наплавочных работ

Выводы и

заключения

Используемая

литература

Введение

Автомобильный транспорт является наиболее массовым и удобным видом

транспорта, обладающим большой манёвренностью, хорошей проходимостью и

приспособленностью для работы в различных климатических и географических

условиях. Он является эффективным средством для перевозок грузов и пассажиров в

основном на небольшие расстояния.

Исправное техническое состояние означает полное соответствие подвижного

состава нормам, определяемым правилами технической эксплуатации, и

характеризует его работоспособность.

В процессе эксплуатации автомобиля его рабочие свойства постепенно

ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала,

из которого они изготовлены. В автомобиле появляются отказы и неисправности,

которые устраняют при техническом обслуживании и ремонте. Ремонт автомобилей

является объективной необходимостью, которая обусловлена техническими и

экономическими причинами.

Во-первых, потребности народного хозяйства в автомобилях частично

удовлетворяется путем эксплуатации отремонтированных автомобилей.

Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов

автомобиля, которые не полностью изношены. В результате сохраняется

значительный объем прошлого труда.

В-третьих, ремонт способствует экономии материалов идущих на изготовление

новых автомобилей. При восстановлении деталей расход металла в 20-30 раз ниже,

чем при их изготовлении.

Авторемонтное производство, получив значительное развитие, еще не в

полной мере реализует свои потенциальные возможности. По своей эффективности,

организационному и техническому уровню оно все еще отстает от основного

производства автомобилестроения. Качество ремонта остается низким, стоимость

высокой уровень механизации достигает лишь 25-40% , вследствие, чего

производительность труда в 2 раза ниже чем в автомобилестроении.

Авторемонтные предприятия оснащены в основном универсальным оборудованием

большей степени изношенности и малой точности. Эти негативные стороны

современного состояния авторемонтного производства и определяют пути его развития.

Зарубежная практика показывает что, восстановление деталей является одним из

наиболее прогрессивным, исправлением в области ремонта. В США например о

которых у нас бытует мнение, что там нет ремонта, 25% потребности запасных

частей покрывается за счет восстановления деталей. У нас эта цифра намного

скромней. Расширение номенклатуры восстановления деталей позволяет с экономить

только на капитальном ремонте грузовых автомобилей 675 тыс. т. металла в год.

Следует отметить что при больших масштабах централизованного восстановления

деталей в ремонтном производстве создаются условия, позволяющие использовать

многие научно-технические достижения, что может служить основой снижения затрат

на восстановления деталей, повышение их качества. Потребность народного

хозяйства в автомобилях частично удовлетворяется путем эксплуатации

отремонтированных автомобилей. Ремонт обеспечивает дальнейшее использование тех

элементов автомобиля, которые не полностью использованы. В результате

сохраняется значительный объем труда. Ремонт способствует экономии материалов,

идущих на изготовление новых автомобилей. При восстановлении деталей расход

материала в 20 - 30 раз ниже, чем при их изготовлении.

Общее число деталей в современных автомобилях составляет тысячи

наименований. Однако число деталей, лимитирующих их срок службы до КР, не

превышает несколько десятков наименований. Задача заключается в том, чтобы

повысить долговечность этих деталей до уровня, обеспечивающего наибольшую

долговечность автомобилей.

Огромные потенциальные возможности кроются в организации и внедрении

агрегатного и узлового методов ремонта. Применение этих прогрессивных форм

организации ремонтного обслуживания автомобилей позволяет полнее использовать

ресурс агрегатов и деталей, сократить простои в ремонте, значительно повысить

срок службы автомобиля и агрегатов до КР. А это, в свою очередь, ведет к

сокращению общего количества КР.

Цель моего курсового проекта является разработка технологического

процесса восстановления полуоси ЗиЛ-130, с применением наиболее прогрессивных

форм и методов организации авторемонтного производства.

Обоснование размера производственной партии

Для определения оптимальной величины производственной партии деталей

воспользуемся формулой:

где-

Производственная программа изделий в год - 5000 .- Число деталей в изделии.-

Необходимый запас деталей в днях для обеспечения непрерывности сборки.- 2 -3

дня - для крупных деталей.- 5 дней - для средних деталей. - 10 -15 дней - для

мелких деталей.

Ф = 253 количество рабочих дней в году.

= 253 количество рабочих дней в году.

Штук .

Штук .

Характеристика

детали и условия её работы

Полуось

- относится к круглым стержням которые характеризуются цилиндрической формой

при длине, значительно превышавшей диаметр детали. Для изготовления -

применяются конструкционные среднеуглеродистые и легированные стали, Сталь 40

ХГТР. Рабочие поверхности в большинстве случаев подвергают закалке токами

высокой частоты или цементации (цианированию) с последующей закалкой и

низкотемпературным отпуском, до твердости HRC 50-55. К механическим свойствам -

стали 40 ХГТР относится относительное удлинение 9%, предел текучести 85 кг/мм,

ударная вязкость 6 кг/см, свариваемость удовлетворительная, область применения

(шестерни и валы).

В

химический состав стали входит:

Сталь

хромокремнистая Si кремний - 1,00 - 1,30% уменьшает критическую скорость

закалки, увеличивает прокаливаемость несколько увеличивает количество

остаточного аустенита, повышает точки А1 и А3.

Mn маргонец - 0,30 - 0,60% уменьшает критическую скорость закалки,

увеличивает количество остаточного аустенита, понижает точки А1 и А3. C углерод

- 0,29 - 0,37%хром - 1,30 - 1,60% уменьшает критическую скорость закалки,

понижает точку А3 и повышает точку А1, увеличивает количество остаточного

аустенита, увеличивает прокаливаемость.никель - 1,30 - 1,60% уменьшает

критическую скорость закалки, понижает точки А1 и А3, несколько увеличивает

прокаливаемость, увеличивает количество остаточного аустенита.

Шероховатость - поверхности при тонком фрезеровании РА 1,25.

Базовые поверхности - при изготовлении и ремонте детали: центровые

отверстия и обработанная поверхность.

Характер износа - детали неравномерный.

Характер нагрузок - детали знак переменные.

Характер деформации - детали происходит изгиб и скручивание детали.

Выбор способа восстановления детали

Дефекты:

. Износ шлицевых зубьев по толщине.

2. Износ концевых отверстий под различные втулки.

. Погнутость фланца.

Возможные способы восстановления дефекта №1:

. Наплавка под слоем флюса.

. Вибродуговая наплавка.

. Наплавка в среде СО2.

Дефект №1

|

Оценочные показатели

различных способов восстановления детали.

|

Под слоем флюса

|

Вибродуговая наплава

|

Наплавка в среде СО

|

|

Коэффициент долговечности

Кд

|

0,79

|

0,62

|

0,63

|

|

Себестоимость Кс

|

48,7

|

52

|

45,5

|

Анализируя условия работы детали и оценочные показатели выбираем наплавку

под слоем флюса Кд=0,79 Кс=48,7

. Электродуговая сварка.

. Аргоннодуговая сварка.

. Газовая сварка.

Дефект №2:

|

Оценочные показатели

различных способов восстановления детали.

|

Электродуговая сварка

|

Аргонодуговая сварка

|

Газовая сварка

|

|

Коэффициент долговечности

Кд

|

0,42

|

0,49

|

0,63

|

|

Себестоимость Кс

|

97,5

|

91,4

|

45,5

|

Анализируя условия работы детали и оценочные показатели выбираем

электродуговую сварку Кд=0,42 Кс=97,5

Возможные способы восстановления дефекта №3:

1. Данный дефект устраняется единственным способом пластическим

деформированием Кд=0,9 Кс=58,8

Схема технологического процесса

|

Наименование дефекта

|

Способ устранения

|

№ операции

|

Наименование и содержание

операций

|

Установочная база

|

|

Износ шлицевых зубьев по

толщине.

|

Наплавка под слоем флюса

|

1 2 3

|

Наплавочная: Наплавить

шлицевые зубья. Токарная: Проточить наплавленную шейку. Фрезерная:

Фрезеровать шлицевую шейку.

|

Центровые отверстия.

|

|

Износ концевых отверстий

под различные втулки.

|

Электродуговая сварка.

|

1 2 3 4 5 6

|

Слесарная: Рассверлить

отверстия перед наплавкой. Наплавочная: Наплавить отверстия. Токарная:

Проторцевать наплавленные плоскости. Сверлильная: Просверлить отверстие.

Сверлильная: Развернуть отверстие до номинального размера. Мойка: Промыть

деталь в содовом растворе.

|

Центровые отверстия.

|

|

Погнутость фланца.

|

Пластическое

деформирование.

|

1 2

|

Токарная: Проторцевать

плоскость фланца «как чисто» Мойка: Промыть деталь в содовом растворе.

|

Центровые отверстия.

|

План технологических операций

|

Наименование и содержание

операций.

|

Оборудование

|

Приспособления

|

Инструмент

|

|

|

|

рабочий

|

Измерительный

|

|

1 Наплавочная: Наплавить

шлицевые зубья.

|

Переоборудованный токарно-винторезный

станок 1К62 Выпрямитель 600/300.

|

Наплавочная головка УАНЖ

|

|

Штангенциркуль ШЦ1-125-0,1

|

|

2 Токарная: Проточить

наплавленную шейку.

|

Токарно-винторезный станок

1К62

|

Поводковый патрон с

поводком, центрами

|

Проходной резец с

пластинкой Т15К6.

|

Штангенциркуль ШЦ1-125-0,1

|

|

3 Фрезерная: Фрезеровать

шлицевую шейку.

|

Горизонтально-фрезерный

станок 6М82Г

|

Делительная головка.

|

Дисковая фреза D60R18

|

Штангенциркуль ШЦ1-125-0,1

|

|

4 Слсарная: Рассверлить

отверстие перед наплавкой.

|

Вертикально-сверлильный

станок 2А135

|

Приспособление для

установки полуоси.

|

Развертка

|

|

|

5 Наплавочная: Наплавить

отверстия.

|

Переоборудованный

токарно-винторезный станок 1К62 Выпрямитель 600/300.

|

Наплавочная головка УАНЖ

|

|

Штангенциркуль ШЦ1-125-0,1

|

|

6 Токарная: Проторцевать

наплавленные плоскости.

|

Поводковый патрон с

поводком, центрами

|

Торцевой резец с пластинкой

|

Штангенциркуль ШЦ1-125-0,1

|

|

7 Сверлильная: Просверлить

отверстие

|

Вертикально-сверлильный

станок 2А135

|

Приспособление для

установки полуоси

|

Сверло

|

Предельная пробка

|

|

8 Сверлильная: Развернуть

отверстие до номинального размера.

|

Вертикально-сверлильный

станок 2А135

|

Приспособление для

установки полуоси

|

Развертка Р-18

|

Предельная пробка

|

|

9 Мойка: Промыть деталь в

содовом растворе.

|

Моечная ванна

|

Подвеска

|

Молярная кисть

|

Образец

|

|

10 Токарная: Проторцевать

плоскость «как чисто»

|

Токарно-винторезный станок

1К62

|

Поводковый патрон с

поводком, центрами

|

Торцевой резец с пластинкой

|

Штангенциркуль ШЦ1-125-0,1

|

|

11 Мойка: Промыть деталь в

содовом растворе

|

Моечная ванна

|

Подвеска

|

Малярная кисть

|

Образец

|

Разработка операций по восстановлению полуоси автомобиля ЗиЛ-130

Операция Наплавки.

Исходные данные для операции 01:

Деталь: полуось автомобиля ЗиЛ-130.

Размер обрабатываемой поверхности: L= 95 мм D=60 d=49.

Материал: сталь 40 ХГТР ГОСТ 1050-60.

Материал электродной проволоки Hn-65.

Плотность электрода 7,5 гр/см 3

5Твёрдость: HB 50-55.

Оборудование: Переоборудованный токарно-винторезный станок 1К62

Положение детали (шва) в пространстве - горизонтальное.

Масса детали: менее10 кг

Размер производственной партии 220 изделий в год.

|

№перехода.

|

Содержание перехода.

|

|

1.

|

Установить полуось в

центрах.

|

|

2.

|

Наплавить шлицевые зубья с

d = 49 до D= 60, на длине L=95мм

|

|

3.

|

Произвести замер

|

|

4.

|

Снять деталь.

|

Операция Фрезерования.

Исходные данные для операции 03:

Деталь: полуось автомобиля ЗиЛ-130.

Материал: сталь 40 ХГТР ГОСТ 1050-60.

3 Твердость: НВ-50-55.

4 Масса детали: менее10 кг.

5 Оборудование: Горизонтально-фрезерный станок 6М82Г.

6 Режущий инструмент: Дисковая фреза D60R18

7 Установка детали: Делительная головка.

8 Условия обработки: Горизонтальное без обработки.

|

№ Перехода.

|

Содержание перехода.

|

|

1.

|

Установить полуось в

центра.

|

|

2.

|

Фрезеровать шлицевую шейку,

D = 57 до d = 49 длине L =

95мм

|

|

3.

|

Произвести замер

|

|

4.

|

Расчет режимов обработки и норм времени на наплавку

полуось

восстановление шлифование технологический

1. Устанавливаем диаметр изделия после наплавки:

Д = 57 мм

. Определяем толщину слоя наплавки по формуле:

=49 мм из задания.

. Определяем число проходов

при наплавке по формуле:

Согласно таб. 203 толщина

наплавки h=2 при этом число проходов равно: i =2* 16=32 .16-число зубьев

. Выбираем марку и диаметр

электродной проволоки, при этом диаметр проволоки выбирают в зависимости от

толщины наплавленного слоя по таб. 203: d = 2.0 мм из таб. 203

. Определяем шаг и скорость

наплавки:

Шаг наплавки VТ = 3.2 мм/об

из таб. 203

Скорость наплавки SТ = 1.8

м/мин

. Определяем частоту вращения

изделия по формуле:

. Определяем фактическую

скорость наплавки по формуле:

n- Частота вращения шпинделя

по паспорту станка n=16 об/мин

. Определяем основное время

по формуле:

Длинна наплавливаемой

поверхности из задания = 95 мм

S- Продольная подача = 3.2 мм/об

. Определяем вспомогательное

время по таблице:

Тв=0.8 по таб. 204

К этому времени на каждый

проход добавляют 0.5 мин

.8 + 16 = 16.8 мин

. Определяем дополнительное

время по формуле:

15% о оперативного времени.

. Определяем оперативное

время по формуле:

= to + tв = 59 + 16.8 = 75.8

мин

.

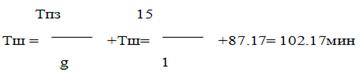

Подготовительно-заключительное время:

Тпз = 15 мин

. Определяем штучное время:

Тш = ton + tg = 75.8 + 11.37

= 87.17 мин

. Определяем калькуляционное

время по формуле:

Расчет режимов обработки и

норм времени на фрезерование

. Определяем припуск на

обработку, h мм по формуле:

h= B - d h= 57 - 49 = 8 мм

2. Определяем число проходов

по формуле:

= h/t h= 8 t

/t = 1 число проходов

. Выбираем тип фрезы и

диаметр Dф мм:

Dф= 63 мм из таблицы 86

. Определение подачи фрезы на

один оборот Sоб:

Sоб= 1,28 мм/об из таблицы

102

. Определение табличной

скорости резания Vт м/мин:

Vт= 48 м/мин из таблицы 103

. Определение расчетной

скорости резания Vp м/мин по формуле:

= Vт * Км * Кх * Кмр

т= 48 из решения Vp= 48 * 1,4

* 0,8 * 1 = 53,8 м/мин

Км= 1,4 из таблицы 87

Кх= 0,8 из таблицы 88

Кмр= 1 из таблицы 89

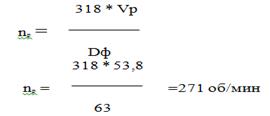

. Определение частоты

вращения фрезы nр об/мин по формуле:

. Корректирование частоты

вращения фрезы по паспорту станка n об/мин: n= 315 об/мин

. Определение минутной подачи

по формуле:

= n * Sоб S= 315 * 1,28 = 403

мин

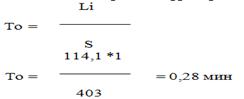

. Определение расчетной

длинны обработки, мм по формуле:

= l+l1+l2 L= 95 +16,6 + 2,5 =

114,1 мм

L= 95 из задания

L= 16,6 из таблицы 98

L= 2.5 из таблицы 95

. Определение основного

времени фрезерования То, мин по формуле:

. Определение

вспомогательного времени фрезерования Тв, мин по формуле:

Тв= tв1 + tв2 Тв= 0,6 + 0,8 =

1,4 мин

. Определение оперативного

времени Топ, мин по формуле:

Топ= То + Тв Топ= 0,28 + 1,4

= 1,68 мин

. Определение дополнительного

времени Тд, мин по формуле:

К= Коэффициент

дополнительного времени = 7%

. Определение штучного

времени Тшт, мин по формуле:

Тшт= Топ + Тд Тшт= 1,68 +

0,12 = 1,8 мин

. Определение подготовительно-заключительного

времени, мин по формуле:= количество деталей в партии Тпз= 28 из таблицы 92

Тшк= Тшт + Тпз/q Тшк= 1,8 +

28/1 = 29,8 мин

Назначение устройство и

работа приспособления для восстановления полуоси

Приспособление предназначено

для восстановления полуоси автомобиля ЗиЛ-130.

Которое состоит из: станина 1

на которой установлены левая 2 и правая стойка 7. Они служат для удерживания

детали. На левой стойке 2 вмонтирован левый центр 3, на правой стойке 7

вмонтирован правый центр 8. Они служат для закрепления детали в центрах.

В станине 1 смонтирован болт

12 и так же направляющая 9. Болт 12 служит для фиксации направляющей. Так же на

станине установлена: направляющая 5 которая состоит из фиксатора 4 и пружины

10, шайбы 11 рукоятки 6. Чтобы установить деталь нужно выкрутить болт 12

отодвинуть направляющую 9 вставить деталь задвинуть направляющую 9 закрутить

болт 12.

Техника безопасности при

наплавке под слоем флюса

Наплавочные работы должны

выполняться в соответствии с требованиями ГОСТ 12.3.003-75, правил техники

безопасности и производственной санитарии при электросварочных работах и других

работ на объектах народного хозяйства.

К работе допускаются лица не

моложе 18 лет, прошедшие соответствующее обучение, инструктаж и проверку знаний,

требований безопасности с оформлением в специальном журнале и имеющие

квалификационное удостоверение.

При проведении наплавочных

работ необходимо соблюдать следующие основные правила. Выполняя наплавку,

необходимо принимать все меры предосторожности для предотвращения попадания

расплавленного металла, искр на горючие материалы и конструкции. Металл и

детали в местах, подлежащих наплавке, должны быть сухими, очищенными от грязи и

краски. Очищать сварные швы от шлака следует в защитных очках при помощи металлических

щёток. Не разрешается наплавлять деталь на весу. При наплавочных работах

необходимо помнить, что устанавливать детали на станок или снимать их следует

только после отключения напряжения. Помещение сварочных цехов и участков должны

быть огнестойкими и оборудованными приточно-вытяжной вентиляцией,

соответствующей требованиям СНиП 11-33-75 и обеспечивающей удовлетворительное

состояние воздушной среды. Освещение помещения должно удовлетворять требованиям

СниП 11-4-70, а окраска - СН-181-70.

Высота потолка помещения

должна быть не менее 3,25м. Полы должны быть твёрдыми, негорючими, нескользкими

и ровными. Выходная дверь должна быть изготовлена из несгораемого материала.

Она должна открываться наружу.

Выводы и заключения

Данный курсовой проект представляет

собой разработку технологического процесса восстановления полуоси автомобиля

ЗиЛ-130.

В ходе написания курсовой

работы я рассчитывал техническую часть для: определения оптимальной величины

производственной партии деталей, была дана характеристика деталей и описание ее

работы.

. Износ шлицевых

зубьев по толщине.

. Износ концевых отверстий

под различные втулки.

. Погнутость фланца.

В процессе расчетов в

курсовой работе были выбраны способы восстановления дефектов «полуоси». Исходя

из этого, был предоставлен план операций для того что бы подобрать необходимый

инструмент и оборудование, приспособления. В курсовом проекте рассчитаны режим

обработки и норм времени. Было разработано и изготовлено приспособление для

восстановления полуоси.

Используемая литература

Ремонт

автомобиля Румянцева С.И. Транспорт 1981 г.

Карагодин

В.И., Митрохин Н.Н. Ремонт автомобилей 2001 г.

Суханов В.Н.

И др. Техническое обслуживание и ремонт автомобилей (Пособия для курсовых и

дипломных работ) 1990 г.

Молодых Н.В.,

Зенкин А.С. Восстановление деталей машин. Справочник 1989 г. Положение о ТО и

ТР.

Дюмин И.Е.,

Трегуб Г.Г. Ремонт автомобилей 1995 г.

Есенбермин

Р.Е. Восстановление автомобильных деталей сваркой, наплавкой и пайкой 1994 г.

Справочник

технолога авторемонтного производства. Под редактированием Малышева А.Г. 1977

г.

Нормативные

документы по ремонту автомобилей.

Автомобиль

ЗиЛ -130 и его модификации. Руководство по капитальному ремонту 1981 г.

Руководство

по нормированию технологических процессов капитального ремонта автомобилей 1978

г.

Справочник

технолога-машиностроителя 1973,1986 г.

Методические

указания по ремонту автомобилей. Кострома 2010 г.