Технологическая подготовка ремонтного производства нефтеперекачивающих насосов

РЕФЕРАТ

Выпускная квалификационная работа по теме

«Технологическая подготовка ремонтного производства нефтеперекачивающих

насосов» содержит 70 страницы текстового документа, 4 приложения, 11

использованных источников, 4 листа графического материала.

Объект работы: Насосный агрегат ЦНС 240.

Цель работы: Повышение технологической

подготовки ремонтного производства нефтеперекачиваюих насосов

Задачи работы

. Технический анализ нефтеперекачивающих

агрегатов

. Выбор насоса и рассмотрение устранения его

дефектов и поломок

Проведен анализ центробежных насосных агрегатов.

Произведено исследование основных деталей насосного агрегата. Разработана

технология ремонта деталей. Предложены разные способы ремонта и правки

отдельных узлов.

СОДЕРЖАНИЕ:

Введение

.

Общее описание

.

Основные узлы и детали центробежных насосов

.1

Корпус секционного насоса

.2

Ротор насоса, вал, рабочие колеса

.3

Подводящее устройство, направляющий аппарат

.4

Подшипники

.5

Сальниковые уплотнения насосов

.6

Соединительные муфты

.7

Характеристики центробежных насосов

.8

Область применения

3.

Насосный агрегат типа АЦНС 240 для закачки воды в продуктивные пласты

.1

Назначение, условное обозначение, технические характеристики

.2

Устройство и принцип работы

.3

Организационная, конструкторская и технологическая подготовка ремонта

.4

Оборудование ремонтной площадки

3.5.

Разборка и дефектация насосного агрегата, подготовительные работы

.6

Измерение зазоров и заполнение ремонтных формуляторов

.7

Ремонт рабочих колес

.8

Ремонт корпуса насоса

.9

Ремонт валов

.9.1

Износ и повреждение

.9.2

Правка валов

.9.3

Обточка шеек вала

.10

Торцевого уплотнения насоса

.11

Ремонт торцевых уплотнение

.12

Сборка насосного агрегата

.

Безопасность труда, промышленная санитария и противопожарные мероприятия при

ремонте

Заключение

Список

литературы

ВВЕДЕНИЕ

Крупные осевые и центробежные насосы широко

применяются в энергетике, сельской хозяйственности и нефтяной отрасли. На

тепловых и атомных электростанциях, нефтяных месторождениях насосы используются

в системе технического водоснабжения (охлаждение конденсаторов, водоснабжения,

закачивания воды в пласт и т.к.)

Из-за особенностей условий эксплуатации и

уникальности современных крупных насосов необходимо предъявлять повышенные

требования к организации их технического обслуживания и ремонта.

В настоящее время сведения о проведении ремонта

насосного оборудования рассредоточены по различным литературным источникам, что

представляет определенные трудности при их использовании.

В моей работе приведены основные конструктивные

особенности и технические данные разных насосов. Несколько глав посвящено

организации ремонтных работ и собственно технологии ремонта деталей и сборочных

единиц, разборке и испытанию насосных агрегатов.

На примере конкретного насоса - АЦНС 240 будет

показана разборка агрегата, выявление дефектов и поломок, ремонт основных

деталей.

1. ОБЩЕЕ ОПИСАНИЕ

Насос - это устройство, в котором внешняя

механическая энергия преобразуется в энергию перекачиваемой жидкости, в

результате чего осуществляется ее перемещение.

Насосы делятся на два основных класса:

динамические и объемные.

В динамических насосах жидкость перемещается в

результате вращения рабочих колес, рабочая камера насоса постоянно соединена с

входом и выходом насоса. К ним относятся центробежные, вихревые, осевые насосы.

В объемных насосах энергия передается

жидкой среде в рабочих камерах, периодически изменяющих объем и попеременно

сообщающихся с входом и выходом насоса. Делятся на две группы:

возвратно-поступательные (поршневые, плунжерные) и роторные (шестеренные,

пластинчатые, коловратные).

Поршневые и роторные насосы приспособлены для

создания высоких напоров. Это машины малых подач и высоких напоров.

Центробежные машины перекрывают широкий диапазон

подач при широком диапазоне развиваемых напоров.

Осевые насосы развивают малый напор при очень

больших подачах. Применяются для перекачивания загрязненных жидкостях. КПД

осевых насосов достигает 90%.

Вихревые насосы требуются там, где требуется

большой напор при малой подаче. Занимают промежуточное положение между центробежными

и поршневыми. Не пригодны для перекачивания загрязненных жидкостей, содержание

абразивные частицы (см. рисунок 1)

Динамические насосы

В динамических насосах жидкость перемещается в

результате вращения рабочих колес, рабочая камера насоса постоянно соединена с

входом и выходом насоса. К ним относятся центробежные, вихревые, осевые насосы.

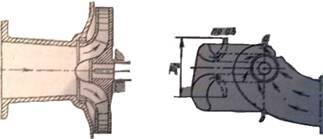

Рисунок

1 - Вихревой насос

Центробежный насос состоит из рабочего колеса 1

с криволинейными лопастями, насаженного на вал, рабочей камеры 2, в которой

располагается рабочее колесо. Жидкость в насос поступает через входной патрубок

3 к центральной части рабочего колеса. Рабочее колесо вращается, и жидкость,

увлекаемая лопастями за счет центробежной силы, отбрасывается к перифирии

рабочей камеры, переходящую в короткий напорный патрубок - диффузор,

соединенный с напорным трубопроводом 4. Динамическое воздействие лопастей на

поток приводится к тому, что давление в напорном патрубке будет больше, чем

давление во входном патрубке, следовательно, напор будет прямо пропорционально

зависеть от частоты вращения рабочего колеса. Привод центробежных насосов

осуществляется непосредственно от вала электродвигателя.

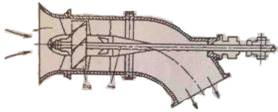

Осевой насос (см. рисунок 2) состоит из рабочего

колеса 2 с несколькими рабочими лопастями, который закреплен на валу 1. Рабочие

лопасти вращаются и увлекают жидкость, которая движется в направлении, близким

к осевому. Осевые насоса могут быть одно- и многоступенчатыми и характеризуются

большой подачей, сравнительно малой высотой всасывания (до 3 м) и небольшим

напором (до 20 м). КПД осевых насосов достигается 90%. Такие насосы применяются

при перекачивании загрязненных жидкостей.

Рисунок

2 - Осевой насос

2. ОСНОВНЫЕ УЗЛЫ И ДЕТАЛИ ЦЕНТРОБЕЖНЫХ

НАСОСОВ

.1 Корпус секционного насоса

Центробежные насосы всех типов имеют следующие

основные детали: корпус, ротор, подводящее устройство, направляющий аппарат,

спиральную камеру, уплотнения и подшипники. Конструкция этих деталей у разных

типов насосов различна в зависимости от назначения и условий работы насоса.

Корпус насоса. Конструкция корпуса насоса

зависит от трех основных факторов: давление, температура и свойств

перекачиваемой жидкости. В нефтяной промышленности наибольшее распространение

получили секционные корпуса.

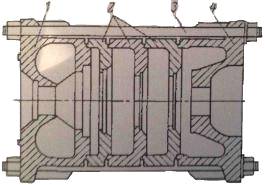

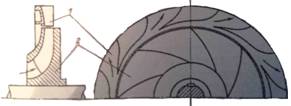

Рисунок

3 - Секционный корпус

Секционный корпус (см. рисунок 3) применяется

для многоступенчатых насосов и состоит из всасывающей 1 и напорной 4 крышек и

комплекта секций 2, соединенных между собой стяжными болтами 3. Крышки

выполняются цельнолитыми и сварно-литыми с приварными патрубками и опорными

лапами, отлитыми заодно с крышками.

К крышкам присоединяется корпуса концевых

уплотнений, а в напорной крышке располагается узел гидравлической разгрузки

осевых усилий.

Секции представляют собой литые, кованые и

штампованные цилиндрические оболочки со стенкой и центрируются между собой

крышками на цилиндрических заточках. Стыки уплотняются за счет контакта

тщательно обработанных уплотняющих поясков или при помощи специальных колец

круглого сечения. Уплотняющее усилие в стыках секций создается при помощи

стяжных болтов. Секции отдельных ступеней находятся под разным внутренним

давлением, но по технологическим соображениям выполняются с одинаковой толщиной

стенок.

2.2 Ротор насоса, вал, рабочие

колеса

Центробежные насосы всех типов имеют следующие

основные детали: корпус, ротор, подводящее устройство, направляющий аппарат,

спиральную камеру, уплотнения и подшипники. Конструкция этих деталей у разных типов

насосов различна в зависимости от назначения и условия работы насоса.

Ротор насоса - отдельная сборочная единица,

определяющая динамическую устойчивость работы насоса, его надежность,

долговечность и экономичность.

Вал предназначен для передачи момента вращения

от электродвигателя к рабочим колесам, неподвижно закрепленным на валу при

помощи шпонок и установочных гаек.

Часть вала, которая лежит непосредственно на

опоре, называется цапфой, причем концевые цапфы принято называть шипами, а

промежуточные - шейками. Если цапфа передает опоре осевую нагрузку вала, ее

называют пятой.

Основной элемент ротора и насоса - рабочее

колесо, в котором механическая энергия, получаемая от электродвигателя,

преобразуется в гидравлическую энергию перекачиваемой жидкости.

Типы роторов центробежных насосов: а -

одноступенчатого; б - многоступенчатого; 1 - вал; 2 - предвключенное колесо; 3

- одностороннее рабочее колесо; 4 - двухстороннее рабочее колесо; 5 - диск

разгрузки.

Колесо состоит из трех основных элементов:

основного диска, переднего диска и лопастей. Основной диск с втулкой

насаживается непосредственно на вал насоса. Между основным и передним дисками

расположены лопасти, отогнутые назад относительно направления вращения рабочего

колеса. Во втулке рабочего колеса имеется шпоночный паз для крепления колеса на

валу. С целью уменьшения гидравлических потерь и повышения КПД они тщательно

обрабатываются и имеют гладкую поверхность.

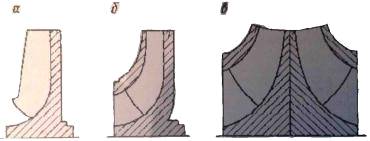

Рабочие колеса (см. рисунок 4) у большой части

центробежных насосов выполняются цельнолитыми (бронзовые, чугунные, стальные),

открытого, закрытого типов или двустороннего входа. Колесо с двусторонним

входом представляет собой как бы два колеса с односторонним входом, сложенные

основными дисками. Это колесо имеет один основной и два передних диска.

Основное достоинство таких рабочих колес - их хорошая осевая уравновешенность.

Рисунок 4 - Рабочее колесо

Рисунок 5 - Типы рабочих колес центробежных

насосов. а - открытый; б - закрытый; в - двухстороннего входа

2.3 Подводящее устройство,

направляющий аппарат

Центробежные насосы всех типов имеют следующие

основные детали: корпус, ротор, подводящее устройство, направляющий аппарат,

спиральную камеру, уплотнения и подшипники. Конструкция этих деталей у разных

типов насосов различна в зависимости от назначения и условия работы насоса.

Подводящее устройство (подвод)

(см. рисунок 6) - часть проточной полости насоса, подводящая перемещаемую среду

к входному отверстию рабочего колеса.

Подвод обеспечивает равномерное, осесимметричное

распределение потока по входному сечению рабочего колеса. Несоблюдение этого

устройства снижает гидравлическое КПД колеса и насоса в целом. Симметричность

потока при входе в рабочее колесо достигается выполнением подвода в форме

прямолинейного конфузора при осевом потоке или спирального кожуха при

поперечном потоке. Проходные сечения подвода постепенно уменьшаются для

обеспечения возрастания скорости.

Рисунок 6 - Подводящее устройство

Выбрасываемая из рабочего колеса жидкость

движется с большой скоростью. Для уменьшения гидравлических потерь в насосе

скорость жидкости должна быть преобразована в давление при помощи специальных

устройств - направляющего аппарата (отвода).

Направляющий аппарат (отвод) - часть проточной

полости насоса, принимающую перемещаемую среду из рабочего колеса и частично

преобразующую энергию этой среды в потенциальную.

Отводы обеспечивают отведение жидкости от колеса

с наименьшими потерями и по возможности без нарушения осесимметричности потока

в колесе. При этом скорость потока должна постепенно уменьшаться до скорости в

начальном сечении приемного трубопровода. В центробежных насосах направляющий

аппарат (1) предназначен для того, чтобы поток жидкости, поступающий из

рабочего колеса (2), отвести в определенном направлении и одновременно

преобразовать кинематическую, энергию потока в потенциальную энергию давления.

2.4 Подшипники

Подшипники. Вращающийся вал насоса своей шейкой

(шипом) соприкасается с неподвижной опорой - подшипником. Подшипники

воспринимают и усилия, передаваемые валом насосу на опару.

Подшипники насоса можно подразделить на две

группы: радиальные, воспринимающие перпендикулярные к оси вала усилия, и

упорные, вопринимающие осевые усилия, действующие на ротор.

ПО виду трения в кинематической паре подшипники

разделяются на подшипники скольжения и подшипники качения. (шарикоподшипники и

роликоподшипники).

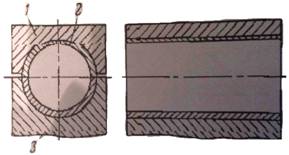

Подшипник скольжения (см. рисунок 7) состоит из корпуса

3, который служит основание подшипника, воспринимающим давление вала и

передающим это давление на опорную конструкцию; крышки 1, закрывающей подшипник

сверху, и вкладыша 2, состоящего из двух разъемных половин, одна из которых

располагается под цапфой, а другая над ней. Между крышкой и корпусом подшипника

имеется небольшой зазор. При небольшом срабатывании вкладышей наличие этого

зазора позволяет путем подтягивания крышечных болтов устранить образовавшийся

зазор между цапфой и вкладышами.

Рисунок 7 - Подшипники скольжения

Наиболее ответственная часть подшипника -

вкладыш, который непосредственно воспринимает давление шейки вала. Материал

вкладыша должен хорошо сопротивляться износу, обладать достаточной пластичностью

и иметь небольшой коэффициент трения пары шип-вкладыш. Этим требованиям

удовлетворяют бронзовые вкладыши и вкладыши стальные или чугунные с заливкой

баббитом.

Для предотвращения проворачивания вкладышей

вокруг оси на верхнем или нижнем вкладыше делается выступ, входящий в

соответствующую впадину в крышке или корпусе подшипника. От продольного

перемещения вкладыши удерживаются торцовыми фланцами. Наличие разъемного

вкладыша позволяет производить быструю его замену в результате износа.

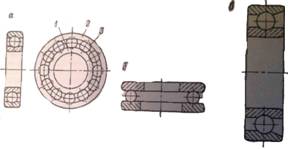

В простейшем шарикоподшипнике (см. рисунок 8)

между внутренним (1) и внешним (2) кольцами расположены стальные закаленные

шарики (3), которые при вращении вала катятся по канавкам, выполненным на обоих

кольцах. Внутреннее кольцо подшипника закреплено на валу, а внешнее - в корпусе

и крышке. Для сохранения определенного расстояния между шариками их

устанавливают в специальную обойму (сепаратор), обычно штампуемую из мягкой

стали.

В зависимости от типа нагрузки (радиальной или

осевой) подшипники качения делятся на три группы:

· радиальные, которые могут воспринимать только

нагрузки, направленные радиально (а);

· упорные, предназначенные для

восприятия нагрузки, действующей вдоль оси вала (б);

· радиально-упорные, воспринимающие

комбинированную нагрузку - радиальную и осевую (в).

В малых и средних насосах в качестве радиальных

опор применяются подшипники качения с консистентной или жидкой смазкой. Для

восприятия осевых усилий используют также радиальные подшипники.

Рисунок 8 - Шариковый подшипник

При больших окружных скоростях работоспособность

шарикоподшипников снижается, а при их разрушении, как правило, разрушается и

ротор насоса, поэтому для ответственных насосов в качестве радиальных опор

применяются подшипники скольжения.

2.5 Сальниковые уплотнения насосов

Уплотнения - это приспособления для

предотвращения или уменьшения протечки жидкости через зазоры между деталями.

Уплотнения насосов можно разбить на две группы:

концевые уплотнения вала (наружные) и внутренние уплотнения ступеней. Концевые

уплотнения предназначены для предотвращения утечек перекачиваемой жидкости из

насоса и попадания воздуха в насос при его работе с разрежением на входе

(сальниковые, торцовые). Внутренние уплотнения предназначены для уменьшения

перекачиваемой жидкости между ступенями внутри корпуса насоса в

многоступенчатых насосах или между корпусом и вращающимся рабочим колесом в

одноступенчатых насосах (щелевые, лабиринтные).

Сальниковые уплотнения (сальник) - это

уплотнение вращающегося вала в местах выхода его из неподвижного корпуса,

выполненное из мягкой эластичной набивки. Применение сальников в качестве

уплотнительного элемента - один из старейших способов герметизации подвижного

соединения.

В сальниковых уплотнениях без принудительного

поджатия сальниковая набивка укладывается в выточки на неподвижных и подвижных

частях соединений. Используется для герметизации подшипников поршней при малых

скоростях перемещения и небольшом избыточном давлении.

Сальниковые уплотнения с принудительным

поджатием строятся по схеме, в которой герметизация достигается прижатием к

валу набивки в результате сжимающего усилия.

В большинстве конструкций сальниковых уплотнений

нажимные втулки и грундбуксы изготавливают с наклонной к оси вала плоскостью

контакта, что позволяет увеличить радиальное давление уплотнительного давления

на вал. Однако чрезмерное увеличение угла наклона приводит к возникновению

больших напряжений около нажимной втулки, в результате чего увеличивается износ

ближайших к втулке колец.

Поднос воздуха в рабочую полость насоса

исключается применением уплотнительного устройства с гидравлическим затвором.

Жидкость под избыточным давлением подается в промежуточное кольцо 2. Может

подаваться от автономного источника или отбираться из насоса. Таким образом

создается гидравлический затвор, препятствующий не только проникновению

наружного воздуха в насос, но и предотвращающий утечки перекачиваемой жидкости

из насоса. Сальниковые уплотнения с гидравлическим затвором обеспечивают

хорошую смазку уплотнительной набивки, сокращая потери на трение в узле и

обеспечивая отвод тепла.

Все рассмотренные выше уплотнительные устройства

осуществляют поджатие мягкой набивки со стороны, противоположной действию

давления перекачиваемой жидкости, т.е. создают максимальное радиальное давление

уплотнительного элемента на вал там, где давление перекачиваемой жидкости

минимальное.

Рисунок 9 - Сальникове уплотнение с поджатием

набивки перекачиваемой жидкости: 1 - внутренняя втулка; 2 - уплотнительный

элемент; 3 - подшипник; 4 - наружная втулка; 5 - вал

Лучшие условия работы уплотнения могут быть

получены, если обеспечить максимальное радиальное давление элемента на вал там,

где давление перекачиваемой жидкости максимальное. Например, уплотняющие

устройства, в которых набивка поджимается давлением перекачиваемой жидкости.

Поскольку площадь нажимной втулки со стороны жидкости больше, чем площадь со

стороны поджатия набивки, создается напряжение, превышающее давление

перекачиваемой среды. Такое уплотнение называется дифференциальным.

Рисунок 10 - Сальниковое уплотнение с радиальным

поджатием: 1 - крышка; 2 - эластичная камера; 3 - уплотнительный элемент; 4 -

корпус; 5 - грундбукса.

Равномерного распределения давления набивки на вал

можно добиться применением радиального поджатия набивки. В уплотнении с

радиальным поджатием набивки между корпусом 4 и уплотнительной набивкой 3

расположена эластичная камера 2, в которую через отверстие подается жидкость

под избыточным давлением. Давление жидкости через эластичную камеру равномерно

передается уплотнительному элементу, герметизируя соединение.

Рисунок 11 - Сальниковое уплотнение с

гидравлическим затвором: 1 - корпус; 2 - промежуточное кольцо; 3 - сальниковая

набивка; 4 - нажимная втулка

Для повышения долговечности мягкой набивки

отдельные ее кольца ограничивают шайбами, которые изготовляют из металла или

пластмасс. Уплотнение как бы разбивается на отдельные камеры. Кольца набивки

защищены от преждевременного вытекания наполнителя, высыхания и быстрого

износа, благодаря чему обеспечивается более длительный срок службы уплотнения.

Основной элемент сальникового уплотнения -

эластичная набивка. Материал набивки должен обладать достаточной механической

прочностью и упругостью, высокой износостойкостью, непроницаемостью и хорошими

антифрикционными свойствами. Согласно ГОСТ 5152-84 различают набивки трех

типов: плетеные, скатанные и кольцевые.

Плетеные набивки подразделяют на набивки

сквозного плетения и плетения с оплеткой. Для набивки используются

хлопчатобумажные, пеньковые, асбестовые, тальковые и синтетические нити. В

насосах ЦНС для закачки воды в нефтенасосные пласты используется набивка АГ -

плетеная из асбестовой нити пропитанная жировым составом с нанесением

графитового порошка, АПР-31 - плетеная набивка из асбестовой нити армированная

латунной проволокой пропитанная жировым составом. Ресурс работы таких набивок

около 700 часов. Применяются и другие современные материалы с увеличенным

сроком службы. Графитированная набивка НГ-Л изготавливается из

терморасширенного графита армированная лавсановой нитью. Ресурс работы до 10000

часов.

2.6 Соединительные муфты

Соединительные муфты. (см. рисунок 12) Основное

назначение муфт - соединение по длине отдельных частей вала (или валов) в одно

целое для передачи вращения и крутящего момента. Муфты имеют большое число

конструктивных разновидностей.

Простейшая муфта - глухая, которое имеет лишь

одно назначение - соединение двух отрезков вала, чтобы полученное соединение

работало как один целый вал. К таким муфтам предъявляют следующие требования:

простота устройства при достаточной прочности, удобные монтаж и демонтаж и

надежное центрирование, чтобы геометрические оси соединенных валов

располагались по одной прямой.

В насосных агрегатах для закачки рабочего агента

применяют зубчатые и пластинчатые упругие муфты.

Рисунок 12 - Соединительная муфта

При техническом обслуживании зубчатых муфт

применяется консистентная смазка Литол-24 или ЦИАТМ-221.

Пластинчатая муфта (см. рисунок 13), за счет

собственных упругих деформаций входящих в их конструкцию элементов в виде

тонких металлических пластин, обеспечивают компенсацию несоосностей и смещений

валов. Пластинчатые муфты обладают виброизолирующими свойствами, не требуют

смазки.

Рисунок 13 - Пластинчатая муфта

Состоят из трех основных элементов: полумуфты

электродвигателя, полумуфты насоса и проставки. Проставка представляет собой

картридж, состоящий из втулки, компенсирующей расстояние между соединительными

валами и двух пакетов из тонких металлических пластин (упругих элементов),

собранных в пакете.

2.7 Характеристики центробежных

насосов

При конструкции центробежного насоса

рассчитывают рабочие органы, выбирают размеры и форму проточной части

такимобразом, чтобы гидравлические потери при работе насоса на расчетном режиме

были минимальными, а основные параметры насоса - подача, напор, мощность и

частота вращения ротора - оптимальными. Однако в реальных условиях работы насос

может работать в режиме, отличающемся от оптимального, например с большой или

меньшей подачей. При таком отключении режима работы насоса изменяются также и

другие его параметры. Для практического определения зависимости основных

параметров работы центробежного насоса строят кривые, которые называются

характеристиками. С их помощью определяют:

· рабочий диапазон эксплуатации насосов;

· предельно допустимые точки

эксплуатации насосов;

· сравнить действительные

характеристики насоса, с теми, когда проводилось испытание.

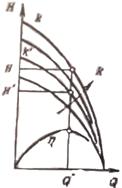

Основная характеристика насоса - зависимости

напора Н, мощности N, кпд - η

от

его подачи Q при постоянном

количестве оборотов n = 3000

об/мин. Теоретическая характеристика Q

- Н определяется для идеальной жидкости без учета потерь на трение в насосе и

потерь энергии при поступлении жидкости на лопатки рабочего колеса.

Анализ кривых позволяет установить следующее:

· зная мощность приводного двигателя, можно

ограничить максимальную подачу Q

по напору;

· по кривой η

- Q можно определить

наиболее экономичную зону эксплуатации, которую принимают не более 5% понижения

КПД от оптимальной точки, т.е. максимального КПД;

· по кривой N

- Q для каждой

конкретной конструкции насоса можно определить минимальный расход, при котором

можно избежать перегрева насоса;

· по кривой Н - Q

можно определить максимальное давление, развиваемое насосом для выбора запорной

арматуры и трубопроводов.

Построить точную характеристику центробежного

насоса расчетным путем невозможно, поскольку нельзя учесть влияние всех

действующих факторов, поэтому характеристику Q

- Н строят по экспериментальным данным.

Также существую зависимости для передачи

параметров насоса в зависимости от диаметра рабочих колес.

Зависимость подачи и напора от диаметра рабочих

колес выражается формулами:

=

=  ;

;

=

(

=

( )2,

)2,

где D12

- диаметр обточки рабочего колеса;

Н и Н1 - напор, создаваемый колесом

до и после обточки;

Q и Q1

- подача до и после обточки колеса.

Во избегания значительно снижения КПД не

допускается уменьшение диаметра рабочего колеса более чем на 20%.

Рисунок 14 - График характеристик

В многоступенчатых секционных насосах параметры

можно изменять путем изменения соответствующего числа ступеней.

Характеристика Н - Q

многоступенчатого насоса в зависимости от числа ступеней к и к1

соответствующим образом смещается. При этом для заданной подачи Q

развиваемый напор будет пропорционален числу ступеней:

Н = кНс,

где к - число ступеней,

Нс - напор, развиваемый одной

секцией.

Таким образом, изменение количества ступеней

приводит к увеличению напора насоса при неизменной подаче. При этом КПД насоса

остается неизменным, а потребляемая мощность изменяется.

2.8 Область применения

Нефтяные насосные агрегаты применяются в первую

очередь в нефтехимических и нефтеперерабатывающих производствах. Помимо этого,

насосы данного типа работают и в других областях, где осуществляется процесс

перекачки нефти и нефтепродуктов, сжиженного углеводородного газа, а также

других веществ, которые имеют сходные физические свойства с перечисленными

веществами (показатель вязкости, веса, уровень коррозийного воздействия на

материалы элемента насоса и т.п.)

Насосы, изготавливаемые в различных

климатических исполнениях и различных категорий, предназначены для работы вне

помещений и в помещениях, где по условиям работы возможно образование

взрывоопасных газов, паров или смеси пыли с воздухом, и относящихся с различным

категориям взрывоопастности.

Таким образом, нефтяные насосные установки

работают:

· на предприятиях нефтегазодобывающей и

нефтеперерабаывающей промышленности;

· в составе систем подачи топлива ТЭЦ;

· крупных котельных и

газонаполнительных станциях;

· на прочих предприятиях, которые

занимаются распределением или использованием нефтепродуктов во взрывоопасных

условиях;

· перекачки нефтепродуктов различного

типа;

· магистральная перекачка сырой нефти;

· перекачка товарной нефти;

· перекачка газового конденсата;

· перекачка сжиженных газов;

· перекачка горячей воды га

энергетических обьектах;

· инжекция воды в пласт в системах

ППД;

· перекачка химических реаентов;

· перекачка кислот и солевых

растворов;

· перекачка взрывопожароопасных сред;

· закачка химических реагентов пласт

для лучшей отдачи нефти;

· перекачка различных химических сред

на нефтегазовых объектах;

· перекачка питательной воды в

системах парового отопления;

· в бустерных системах;

· в системах генерации давления.

3. НАСОСНЫЙ АГРЕГАТ ТИПА АЦНС 240

ДЛЯ ЗАКАЧКИ ВОДЫ В ПРОДУКТИВНЫЕ ПЛАСТЫ

.1 Назначение, условное обозначение,

технические характеристики

Агрегаты насосного типа АЦНС 240 предназначены

для закачки в нефтеносные пласты чистой воды и нефтепромысловых вод без

содержания сероводорода, содержащие механические примеси не более 0.1% по весу

и размерам твердых частиц не более 0.1 мм.

Насосы ЦНС 240-1900 (1422)-2ТМ оборудованы

выносными подшипниками с принудительной подачей масла. Насосы модификации ЗТМ

имеют встроенные подшипники, выполненные из материалов повышенной твердости

карбида кремния, силицированного графита или стальные с напылением.

Агрегаты модификации типа АЦНС 240 предназначены

для в нефтеносные пласты агрессивных нефтепромысловых вод, в том числе

сероводородсодержащих, содержание сероводорода до 100 мг/л, содержание

мехпримесей не более 0.1% по весу и размерам твердых частиц не более 0.2 мм.

Обеспечивают подачу 240 м3/ч при

напорах 1422, 1510, 1600 и 1900 м. Напор насоса зависит от количества секций и

рабочих колес. Насос ЦНС 240-1422 имеет 9 рабочих колес.

Пример условного обозначения: АЦНС 240-1900-ЗТМ,

где А - агрегат, НЦС - насос центробежный секционный, ЗТМ - модификация с

внутренними подшипниками, 240 - подача в м3/ч, 1900 - напор в

метрах.

Температура закачиваемой жидкости 4+700С.

Приводом насоса типа ЦНС служат синхронные

электродвигатели СТД-1250 мощностью 1250 кВт и СДТ-1600 мощностью кВт.

Направление вращения - правое, если смотреть со стороны электродвигателя,

обозначено стрелкой на крышке всасывания насоса.

Маслосистема насосного агрегата состоит из

оборудования и арматуры, предназначенных для подачи масла, необходимого для

смазки и охлаждения подшипников насоса и электродвигателя в модификации 2ТМ или

только электродвигателя в модификации 3ТМ.

Технические характеристики насосных агрегатов

АНЦС 240

|

Наименование

показателей

|

Значения

показателей

|

|

НЦС

240-1422

|

НЦС

240-1510

|

НЦС

240-1600

|

НЦС

240-1900

|

|

Подача,

м3/час

|

240

|

240

|

240

|

240

|

|

Напор

|

1422

|

1510

|

1600

|

1900

|

|

Частота

вращения, об/мин

|

3000

|

3000

|

3000

|

3000

|

|

Допускаемый

кавитационный запас, м, не более

|

7

|

7

|

7

|

7

|

|

Внешняя

утечка через торцовое уплотнение, л/час, не более

|

0,5

|

0,5

|

0,5

|

0,5

|

|

Давление

на входе, МПа (кгс/см2)

|

|

|

|

|

|

Минимальное

(модификация 3ТМ)

|

0,3(3)

|

0,3(3)

|

0,3(3)

|

0,3(3)

|

|

Минимальное

(модификация 2ТМ)

|

0,1(1)

|

0,1(1)

|

0,1(1)

|

0,1(1)

|

|

Максимальное

|

3,1(31)

|

3,1(31)

|

3,1(31)

|

3,1(31)

|

|

КПД,

% насоса, не менее

|

75

|

78

|

78

|

78

|

|

Мощность

насоса, кВт

|

1230

|

1265

|

1340

|

1590

|

|

Напряжение

электродвигателя, В

|

6000

|

6000

|

6000

|

6000

|

|

Мощность

двигателя, кВт

|

1250

|

1250

|

1600

|

1600

|

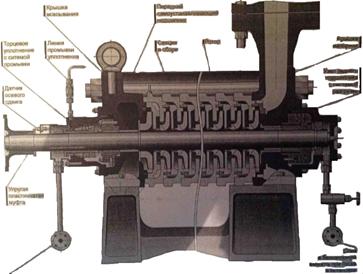

.2 Устройство и принцип работы

Принцип действия насоса заключается в

преобразовании получаемой от привода динамической энергии в потенциальную

энергию давления и кинематическую энергию потока перекачиваемой жидкости за

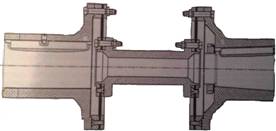

счет взаимодействия с жидкостью рабочих колес ротора и направляющих аппаратов.

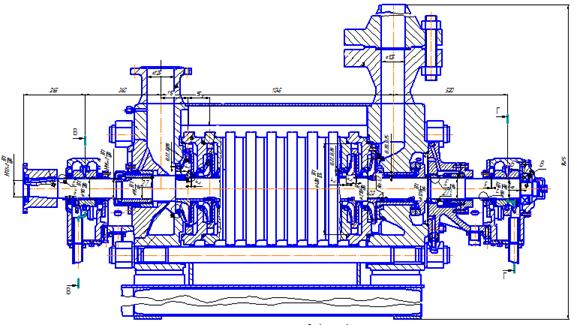

Конструкция насоса типа ЦНС 240 разработана на

основе одной корпусной базы (корпус, рабочие колеса, подшипники и т.д.) насосов

с напорами 1900, 1600, 1510, 1422 м путем изменения количества ступеней.

Насос типа ЦНС 240 - центробежный, горизонтальный,

секционный, однокорпусный с односторонним расположением рабочих колес, с

гидравлической пятой, подшипниками скольжения и торцовым уплотнением.

Корпус насоса состоит из набора секций, крышек

входной и выходной. Уплотнение вала ротора обеспечивается торцовым концевым

уплотнением.

Базовые детали насоса: крышки входная и напорная

с лапами, расположенными в плоскости, параллельной горизонтальной оси насоса;

входной патрубок горизонтальный; напорный патрубок, направленный вертикально

вверх.

Герметичность стыков секций обеспечивается

металлическим контактом уплотняющих поясков секций, в качестве дополнительного

уплотнения в этих стыках установлены резиновые уплотнительные кольца. Секции

центрируются на заточках и стягиваются с крышками входной и напорной шпильками.

В секциях установлены направляющие аппараты, которые от поворота стопорятся

штифтами.

Ротор насоса состоит из вала с установленными на

нем рабочими колесами, диска разгрузочного, защитных втулок и других деталей.

Насосы модификации 2ТМ оборудованы выносными

подшипниками с принудительной подачей масла, как и на насосах ЦНС 180.

Насосы модификации 3ТМ имеют встроенные

подшипники, выполненные из материалов повышенной твердости (карбида кремния,

силированный графит, стальные с поверхностным упрочнением и напылением). Смазка

и охлаждение встроенных подшипников осуществляется рабочей (перекачиваемой)

жидкостью. Зазор в подшипниках должен составлять 0,15-0,22 мм. Для поступления

жидкости в подшипники в наружной обойме подшипника выполнены проточные каналы.

При этом один из проточных каналов должен был быть установлен вертикально для

удаления воздуха их межкольцевого пространства.

Уплотнения рабочих колес двухщелевые типы

ШИП-ПА3.

Насос с электродвигателем соединяется с помощью

упругой пластинчатой муфты.

Разгрузочное устройство однотипно с применяемым

в насосах ЦНС 180. Зазор между дисками кольцом разгрузочного устройства при

работе с номинальной подачей 240 м3/час составляет всего 0,4 мм. При

увеличении подачи до 260 м3/час зазор уменьшается до 0,2 мм. Работа

насоса за пределами рабочей зоны, с производительностью значительно превышающую

номинальную, приводит к ускоренному износу и выходу из строя разгрузочного

устройства.

Для контроля состояния разгрузочного устройства

имеется устройство контроля осевого сдвига ротора с автоматической блокировкой

работы насосного агрегата при уменьшении сдвига менее 1 мм и увеличении более

2.5 мм.

Насос модификации 2ТМ с полевой стороны вас

насоса со встроенными подшипниками закрыт глухой крышкой, что исключает

необходимость использования кольцевого уплотнения.

Со стороны электродвигателя уплотнение вала

осуществляется торцевым уплотнением с неподвижным упругим элементом (в

модификации 3ТМ - с обеих сторон). Контактные кольца изготавливают из карбида

кремния. Опорное кольцо устанавливается в рубашку резьбовую, жестко

зафиксированной на валу (левая резьба) и вращается вместе с валом ротора.

Упорное (плавающее) кольцо неподвижное, устанавливается в аксильной втулке,

которая может перемещаться вдоль вала в осевом направлении. Упорное кольцо

прижимается к опорному при помощи пружины.

3.3 Организационная, конструкторская

и технологическая подготовка ремонта

При капитальном ремонте наосв проводят

подготовительные работы, чтобы обеспечить с самого начала ремонта хорошую

организацию работы, лучше использовать сроки.

Организационная подготовка ремонта - это

совокупность работ, направленных на согласование выполнения технологических

операций и технологических процессов ремонта, обеспечивающих оптимальные

затраты средств, труда и материалов.

Организационная работа начинается с составления

ведомости объема работ и перечня сверхплановой работ, определяемых техническим

состоянием агрегата перед ремонтом. Ведомость объема работ составляется на

основе анализа записей журнала ремонта и эксплуатации агрегата до ремонта. В

организационную часть входит заключение договора со специализированным

ремонтным предприятием по проведению ремонта насосного агрегата, составление

сметы расходов или уточнение типовой сметы с привязкой к конкретным условиям

ремонта и техническому состоянию агрегата, заключение договоров ремонтным

предприятием с необходимыми субподрядчиками, распределение ремонтных работ

внутри ремонтного предприятия.

Организационная подготовка включает в себя также:

составление заявок на необходимые материалы, запасные части и комплектующие

изделия, размещение заказов на механическую обработку крупногабаритных деталей,

составление и утверждение графика ремонта, оформление заказов на

технологическую оснастку и инструмент, составление графиков

материально-технического снабжения, заключение договоров с автотранспортным

предприятием и составление графика обеспечения процесса ремонта

автотранспортом. Приказами назначают руководителей ремонта агрегата и

представителей эксплуатации для проверки и приемки после ремонта его составных

частей и узлов, а также для решения технических задач, требующих согласование.

Для руководства организационной подготовки

назначают ответственные лица и устанавливается срок ее проведения. Исходя из

конкретных условий, определяют длительность подготовки.

Неотъемлемой частью производственного процесса

ремонта является его технологическая подготовка, которая включает в себя

конструкторскую и технологическую подготовку. Техническая подготовка прямо

связана с совершенствованием ремонтного производства и направлена на сокращение

сроков ремонта, снижение затрат труда и материальных затрат, повышения качества

ремонта. Техническая подготовка выполняется силами

конструкторско-технологических бюро эксплуатационной и ремонтной организации

или специализированных предприятий.

Конструкторская подготовка заключается в

обеспечении ремонтного предприятия рабочими чертежами заводов-изготовителей

насосов, электродвигателей и вспомогательного оборудования, а также в разработке

ремонтных чертежей и технических условий на дефектацию и ремонт.

Конструкторская подготовка включает также разработку чертежей на модернизацию

агрегатов, специальные приспособления и технологическую оснастку, разработку

документации по сооружению и оборудованию ремонтной площадки.

Основным этапом в конструкторской подготовке

является разработка ремонтных чертежей, которая проводится на основании рабочих

чертежей завода-изготовителя. Если рабочие чертежи отсутствуют, то для

подлежащих изготовлению и восстановлению деталей составляют эскизы.

Технологическая подготовка состоит в обеспечении

производства: описаниями технологических процессов ремонта, технологий

изготовления запасных частей, руководящими материалами по организации ремонта и

управлению им, нормами расхода материалов, запасных частей и комплектующих

изделий на каждый ремонт, нормами на выполнение ремонтных операций, чертежами

на специальные металлорежущие инструменты, станочную оснастку и специальные

контрольно-измерительные инструменты, временными технологическими указаниями по

ремонту отдельных частей, инструкциями по различным видам испытаний сборочных

единиц, нормами расходов на металлорежущие и прочие инструменты,

вспомогательные материалы.

В функции технологической службы входят также:

составление графиков ремонта, участие в профессиональной подготовке рабочих,

периодическая подготовка предложений по совершенствованию ремонтного

производства.

До начала работ весь ремонтный персонал

необходимо проинструктировать по вопросам организации и технологии ремонта, а

также срокам его выполнения. Особое внимание при инструктаже следует уделить

технике безопасности ремонтных работ.

3.4 Оборудование ремонтной площадки

Ремонт крупных насосов осуществляется на месте

их установки. Поэтому каждый раз перед началом работ устраивается ремонтные

площадки у ремонтируемого оборудования: на рабочие колеса, на направляющих

подшипниках, на фланцевых соединениях валов, у электродвигателя и

вспомогательного оборудования.

Ремонтная площадка - это свободная площадь для

перегрузочных операций и размещения при капитальном ремонте сборочных единиц и

деталей оборудования, ремонтных приспособлений и оснастки, а также для

выполнения ремонтных операций, которые по условиям технологии необходимо

производить вблизи ремонтируемого оборудования. Ремонтные площадки должны быть

оборудованы энергетическими разводками и находиться в хоне действия

грузоподъемного средства.

На ремонтную площадку доставляют необходимый

инструмент, приспособления, запасные части и материалы. Поблизости от места

работ устанавливают верстаки с тисками, ящики для хранения инструмента и

переносной наждачный станок для заточки режущего и рубящего инструмента. К

месту работы проводят от компрессора воздух, устанавливают дополнительное

освещение, подводят ацетилен для газосварки, оборудуют места для кислородных

баллонов, доставляют электросварочное оборудование. Для хранения чистого и

грязного обтирочного материала, снятых крепежных деталей и мусора устанавливают

специальные ящики.

Особое внимание при оборудовании ремонтных

площадок уделяют обеспечению безопасных условий труда и созданию нормальных

санитарно-гигиенических условий.

Ремонтируемый насосный агрегат ограждают от

других агрегатов, находящихся в эксплуатации. Зона, в которой создается

производственная опасность травмирования людей, является опасной. Границы

опасных зон должны быть перед началом работ обозначены предупредительными

знаками и надписями или ограждениями.

К постоянно действующим опасным производственным

зонам относятся: территории вблизи неизолированных токоведущих частей

электроустановок, места перемещения машин и оборудования, а также грузов

подъемными кранами, зоны с содержанием вредных веществ в концентрациях выше

предельно допустимых норм, участки возможного падения предметов.

На ремонтных площадках отводят места для курения

и отдыха ремонтного персонала, устанавливают бачки с питьевой кипяченой водой и

аптечку - шкафчик с набором необходимых медикаментов, хранят приспособления для

транспортировки пострадавших.

На ремонтных площадках, распложенных ниже уровня

нижнего бьефа, хранят на видном месте спасательного пояса.

Ремонтные площадки, расположенные в

пожароопасных местах, оборудуют средствами пожаротушения: пожарными рукавами,

песком, ведрами, покрывалами и кошмами, баграми, лопатами, пожарными топорами и

огнетушителями.

3.5 Разборка и дефектация насосного

агрегата. Подготовительные работы

Полная разборка насосного агрегата производится

во время капитального ремонта. Перед началом устанавливается рабочая площадка

вблизи ремонтного насосного агрегата. На рабочее место добавляют необходимый

инструмент, специальные станки и приспособления, средства механизации, запасные

части и материалы. К месту работ подводят от компрессора сжатый воздух,

устанавливают дополнительное освещение, подводят ацетилен и кислород для

проведения газовой сварки, доставляют электросварное оборудование. Кроме того,

принимают меры безопасности проведения ремонтных работ. Подготавливают настилы

для перекрытия горловины всасывающей трубы и лопаточного пространства выправляющего

аппарата, а также деревянные прокладки, резиновые и картонное подстилки для

демонтируемых узлов и деталей.

Перед разборкой агрегата отыскивают метки на

сопрягаемых деталях, которые дают возможность правильно собрать узел после

ремонта. При их отсутствии производят маркировку на наружных нерабочих

поверхностях поверхностей методом кернения или нанесения маслобензостокой,

быстро высыхающей на воздухе краски.

При маркировке римскими цифрами обозначить нужно

номер агрегата, буквой Д - детали электродвигателя, буквой Н - детали насоса,

арабскими цифрами - демонтируемые узлы и детали.

Электрические разъединения, провода, кабели

маркируют бирками с цифрами. Соединяемые концы обозначают одними и теми же

цифрами. Бирки изготавливают из жести или плотного картона и надежно

прикрепляют к соответствующим концам проводов.

Все контрольные шпильки и припасованные болты

маркируют по месту установки. Если крепежные детали необходимо подбирать по

массе для соблюдения баланса, то маркируют как и болты, так и установленные на

них гайки.

Перед разборкой корпусных деталей на них

намечают засеченные реперы: кернят точки на фундаменте и на снимаемой детали,

измеряя расстояние между ними шаблоном из проволоки, что облегчает центровку и

точную установку деталей на прежнее место после ремонта. Если на разъеме

имеются прокладки, то измеряют их толщину и фиксируют марку материала, из

которого они изготовлены. Под лапы двигателей, насосов и крестовин

устанавливают несколько металлических прокладок, которые служат для центровки и

выравнивания. При их разборке изменяют суммарную толщину прокладок под каждой

лапой, прокладки связывают отдельно и снабжают биркой с маркировкой месте

установки.

Одинаковые по форме съемным деталям при

маркировке присваивают порядковые номер от выбранной точки отсчета относительно

поперечной или продольной оси насосного агрегата.

3.6 Измерение зазоров и заполнение

ремонтных формуляторов

В процессе разборки насосного агрегата

производят измерения зазоров между базовыми и вращающимися деталями и их относительными

положениями. Результаты измерений заносят в формуляторы. Анализ результатов

измерений позволяет оценить техническое состояние сборочной единицы и

определить необходимость выполнения тех или иных ремонтных операций.

Измерение зазоров производят пластинчатыми или

клиновыми щупами, для измерения относительно положения используют масштабные

линейки, угольники, штангенциркули, нутромеры, индикаторы. Линию вала проверяют

индикаторами часового типа при повороте ротора.

В процессе демонтажа электродвигателя производят

измерения воздушных зазоров между статором и ротором, между воздухоразделяющими

щитами и вентилятором, между сегментами и шейкой вала в верхнем и нижнем

направляющих подшипника, а также проверку совпадения магнитных осей статора и

ротора.

Измерение воздушного зазора между статором и

ротором производится между зубцом активной стали серединой шихтованной части

каждого плюса у синхронного двигателя или сердечником ротора у асинхронного

вверху и внизу статора.

Проверку совпадения магнитных осей статора и

ротора производят измерением расстояния на каждом плюсе от внешней плоскости

сегментов демпферной обмотки до шихтованной части сердечника статора и полюсов.

Несовпадение магнитных осей определяют по разности средних значений все

измерений и должно быть не более 3 мм.

Зазоры между воздухораспределительными щитами и

вентиляторами ротора измеряют между нижним щитом и вентилятором должны быть в

пределах 15-20 мм, а между верхним щитом и вентилятором - в пределах 25-35 мм.

Зазоры между сегментами направляющего подшипника

и шейкой вала (рисунок) измеряют по всей рабочей поверхности двух диаметрально

противоположных сегментов или между сухарем сегмента и гнездом направляющего

подшипника. Зазоры измеряют в трех-четырех точках верхней части сегмента и в

двух-трех точках его боковых частей. Значение зазора с между каждым сегметом и

шейкой вала должно находить в пределах 0,12-0,15 мм, а в тихоходных двигателях

мощностью свыше 8000 кВт допускается значение зазора до 0,2 мм.

Разборка насосного агрегата

Разборка насосного агрегата производится в

следующем порядке:

· Обесточить агрегат, затем отсоединить

электродвигатель от электрической сети;

· Закрыть задвижки на трубопроводах,

отсоединить трубопроводы, следующим этапом нужно снять измерительные приборы и

отсоединить систему охлаждения;

· Открепить и снять охлаждение муфты,

разъединить муфту;

· Открепить и снять насос с

фундаментной плиты;

· Затем нужно спрессовать полумуфту с

вала насоса и вынуть шпонку;

· Разобрать два подшипниковых узла,

отсоединить крышку сальника и вынуть сальниковую набивку, спрессовать

подшипники с вала, снять крышку сальника;

· Открепить и снять гидравлическую

пяту, разобрать ее;

· Открепить и снять разгрузочное

устройство, разобрать его;

· Открепить и снять стяжные шпильки,

снять с вала две крышки насоса;

· Разобрать секцию: спрессовать

рабочее колесо, вынуть шпонку, снять корпус направляющего аппарата,

уплотнительное кольцо;

· Очистить, промыть и потереть детали;

· Дефектовать детали.

центробежный нефтеперекачивающий

насосный агрегат

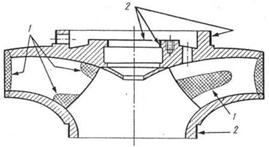

3.7 Ремонт рабочих колес

Рабочие колеса центробежного насоса АЦНС 240

подвержены интенсивному гидроабразивному и кавитационному износу. Характерное

расположение зон местного износа рабочих колес показано на рисунке. Наибольшему

гидроабразивному и кавитационному износу подвержена рабочая поверхность,

входные и выходные кромки лопастей и места сопряжения лопастей диска.

Гидроабразивный износ проявляется в виде рисок на поверхностях, совпадающих с

направлением потока. Кавитационный износ характеризуется появлением пористости

и раковин. В результате совместного износа колесо может относительно за

короткий срок достигнуть размеров, затрудняющую его нормальную эксплуатацию и

даже делающих ее практически невозможной.

Рисунок 15 - Износ рабочего колеса: 1 -

гидроабразивный и кавитационный; 2 - механический.

Поверхности сопряжения рабочего колеса с фланцем

вала насоса и с защитными кольцами щелевого уплотнения, а также резьбовые

отверстия подвержены механическому износу, характеризующемуся истиранием,

смятием и хрупким разрушением сопрягаемых поверхностей.

Методы восстановления рабочих колес центробежных

насосов идентичны методам восстановления рабочих колес многих других насосов.

Каверны глубиной до 1 мм на небольшой площади ликвидируются зачисткой

поврежденных мест наждачным камнем и последующим шлифованием до получения

ровной гладкой поверхности.

Ремонт больших повреждений производят методам

ручной наплавки. Наплавку рабочих колес, изготовленных из нержавеющей стали,

производят электродами марки ЦЛ-9 или ЦЛ-11, которые обладают наибольшей

кавитационный стойкостью по сравнению с другими. Наплавку ведут на постоянном

токе обратной полярности. При наплавке не допускается местный перегрев.

При ремонтах кавитационных повреждений рабочих

колес из углеродистой стали глубокие впадины сначала предварительно заправляют

обычными электродами типа Э42 или Э46 для восстановления профиля. После

наплавки слоя, зачистки от шлака, удаления выступающих участков швов производят

наплавку электродами ЦЛ-9 или ЦЛ-11 кавитационно-стойкого защитного слоя

толщиной 7-8 мм.

Отдельные участки лопастей, особенно входные и

выходные кромки, могут иметь сквозные разрушения. В таких случаях при ремонте

вырезают поврежденные участки и вместо них вставляют и приваривают стальные

пластины, выгнутые по профилю лопастей.

Рисунок 16 - Схема измерения параметров рабочего

колеса центробежного насоса

После заправки поврежденных мест сварные швы

обдирают наждачным камнем и шлифуют. При этом нужно обратить внимание на то,

чтобы поверхность приобрела прежний профиль. Контроль поверхностных входных и

выходных кромок лопастей производят с рабочей стороны не менее чем в двух

сечениях по ширине рабочего колеса и на длине не менее 10% диаметра рабочего колеса.

Шаблоны для контроля выходных кромок базируются по наружному диаметру дисков

рабочего колеса, а для контроля входных кромок - по месту установки обтекателя

или по ободу рабочего колеса. Зазор между шаблонами и контролируемой

поверхностью должен быть не менее 3 мм.

Восстановление изношенных поверхностей,

сопрягающихся с фланцем вала насоса и защитными кольцами, производят путем

ручной или автоматической наплавки с последующей механической обработкой на

токарно-карусельном станке до получения номинального или ремонтного размера.

Восстановление изношенных резьбовых отверстий

производят нарезанием резьбы большого ремонтного размера. Технологический

процесс восстановления резьбовых отверстий включает дефектацию, проводимую

путем внешнего осмотра или с помощью резьбовых калибров, удаление изношенной

резьбы сверлением до необходимого размера, нарезанием резьбы в рассверленном

отверстии и контроль восстановления резьбы.

Сопрягаемые с резьбовыми отверстиями болты и

шпильки также восстанавливаются до ремонтного размера или изготовляют вновь. В

сопрягаемых с рабочим колесом фланце вала и защитных кольцах рассверливают

отверстия под болты, имеющие ремонтные размеры.

Заключительной операцией при ремонте рабочего

колеса является его статическая балансировка. Балансировку производят на стенде

с шаровой опорой. Вначале определяют значение и место расположения

неуравновешенной массы, а затем производят балансировку рабочего колеса путем

снятия металла в зоне нахождения неуравновешенной массы. Необходимое количество

металла сошлифовывают, сфрезеровывают или стачивают на боковых поверхностях

дисков рабочих колес. Снятие металла допускается с двух сторон на расчетную

глубину сектора с центральным углом не более 1800. Размеры

снимаемого металла подбирают по расчетным таблицам в зависимости от значения

неуравновешенной массы, диаметра и материала колеса, толщины дисков.

После окончания ремонта производят измерение

геометрических параметров рабочего колеса и их результаты заносят в формуляр.

Путем сравнения фактических значений с допустимыми принимают решение о

пригодности рабочего колеса к эксплуатации.

3.8 Ремонт корпуса насоса

Рабочая поверхность спирального корпуса

центробежного насоса одновременно подвержена разрушающему воздействия кавитации

и гидроабразивному изнашиванию, вызываемому несомыми потоком твердыми

частицами.

Как показал опыт длительной эксплуатации,

износостойкость корпусов сварно-литой конструкции из углеродистой стали марки

25л недостаточно. В корпусе наиболее интенсивному износу подвержены торцевые и

боковые стенки по всему периметру спирального отвода, а также рассекатель.

Разрушения корпуса носят обширный характер, а в ряде случаев стенки и

рассекатель имеют сквозные разрушения.

Восстановление поверхностей с каверной глубиной

до 2 мм ограничивается зачисткой поврежденного места наждачным камнем при

помощи пневматической или электрической машины.

Более глубокие повреждения восстанавливаются

методом электонаплавки. Восстановление корпусов этим методом связано с большими

трудностями из-за высокой трудоемкости работ, больших объемов наплавки и

расхода электродов, невозможности механизации трудоемких операций, плохих

условий работы в ограниченном пространстве.

С целью снижения трудоемкости и сроков

ремонтно-восстановительных работ можно представить метод восстановления

корпусов центробежных насосов посредством наформовки полимерных композиционныхх

материалов (ПКМ) на основе клеев типа "Адгезив" с силикатными

наполнителями.

Технологический процесс нанесения защитных

покрытий включает в себя:

· подготовку поверхности ремонтируемой детали;

· приготовление полимерных композиций;

· нанесение (наформовку) защитных

покрытий;

· контроль качества ремонтных работ.

Обязательным условием высокого качества и

долговечности ремонта с использованием ПКМ является тщательная подготовка

поверхностей, подлежащих восстановлению. При наличии крупных сквозных отверстий

в ремонтируемых деталей их необходимо заварить. Поверхности должны быть очищены

от всевозможных загрязнений - ржавчины, окалины, остатков ранее нанесенных

покрытий, и др. После очистки на поверхности металла не должно быть окалины и

следов коррозии. Допускается наличие ржавчины в язвинах и раковинах суммарной

площадью не более 10% зачищаемой поверхности.

Приготовление полимерной композиции производится

в количестве, необходимом для разового использования с учетом ее

жизнеспособности, т.е. времени нахождения в жидком состоянии и возможности

использования в технологическом процессе.

Составы полимерных клеевых композиций без

наполнителя, массовой доли:

|

Клеевая

композиция

|

Основа

|

Реактивно-способное

поверхностноактивное вещество (РПВА)

|

Инициатор

|

Ускоритель

|

|

"Адгезив-ЭР"

("Спрут-9М")

|

Ненасыщенная

полиэфирная смола НПС-609-21М, 100

|

Модифицирующая

добавка - продукт МДИ, 70

|

Пероксид

метилэтилкетона ПЭМК, 4

|

Нафтенат

кобальта НК-1, 4

|

|

"Адгезив-С"

("Спрут-5МДИ")

|

Полиэфирная

смола ПН-1 или ПН-3, 100

|

Модифицирующая

добавка: макродиизоционат-продукт МДИ, 80

|

Пероксид

метилэтилкетона, 2-4

|

Нафтенат

кобальта НК-1, 2-4

|

|

"Адгезив-ПМ"

|

Смесь

полиэфирных смол, 100

|

Модифицирующая

добавка: макродиизоцианат - продукт МДИ, 30

|

Пероксид

метилэтилкетона, 2

|

Нафтенат

кобальта НК-1, 2-4

|

Полимерную композицию приготавливают в чистой

сухой эмалированной, полиэтиленовой или стеклянной посуде. Сначала

приготавливают смесь из основы, модифицирующей добавки и ускорителя в массовых

долях согласно рецептуре. Смесь тщательно перемешивают в течении 1-2 мин.

Жизнеспособность полученной смеси составляет до 5 ч.

Непосредственно перед использованием в

приготовленную смесь добавляют соответствующую порцию инициатора и вновь

перемешивают в течении 1-2 мин до полной однородности.

Затем в состав композиции вводят наполнитель в

соотношении с основой (300:600):100 и все это тщательно перемешивают в течении

5-8 мин до получения пастообразной массы нужной консистенции.

В качестве наполнителя при восстановлении

корпусов насосов лучше всего применить карбид кремния фракционного состава от

0.1 до 5 мм. Крупных зерен диаметром 3-5 мм должно быть 40%, средних зерен

диаметром 1-3.5 мм - 30% и мелких зерен диаметром менее 1 мм - 30%. Наполнитель

должен быть сухим и чистым с содержанием пылевидных частиц менее 3%.

Перемешивание смеси с наполнителем до подной

однородности производят лопастными мешалками с электроприводом или вручную.

Очищенные поверхности сразу же должны быть

огрунтованы свежеприготовленным составом "Адгезив" без наполнителя.

Грунтовочный состав наносится тонким равномерным слоем без пропусков или

подтеков. Он тщательно втирается тампоном из ветоши или щетинной кистью до

полного смачивания поверхности клеем.

После выдержки грунтовочного слоя на

ремонтируемой поверхности "до отлипа" сразу же производят наформовку

полимерной композиции требуемой толщины посредством деревянного, стального,

резинового или пластикового шпателя. Композицию разравнивают на ремонтируемой

поверхности шпателем, смоченным клеем, придавая ей необходимую геометрию с

помощью шаблона и оснастки. Наформовку полимерной композиции на всей

ремонтируемой поверхности производят без перерыва в работе.

Различные дефекты наформовки устраняют

шпаклевкой композиций соответствующего состава.

Зачистку неровностей при исправлении дефектов

наформовки (наплыви, волнистости) производят абразивным кругом или наждачной

бумагой после ее отвердевания.

Качество полимерных композиционных покрытий

определяется качеством применяемых компонентов, тщательным соблюдением режимов

технологического процесса подготовки поверхностей, приготовления, нанесения и

отвердения ПКМ.

Контроль геометрического профиля восстановленных

поверхностей производится с помощью шаблонов.

Корпус насоса, отремонтированный с применением

клеевой композиции, допускается к сборке не ранее чем через 4-7 суток, а к

эксплуатации - не менее чем через 15-20 суток после ремонта.

3.9 Ремонт валов

.9.1 Износ и повреждение

Валы насосов относятся к наиболее нагруженным

деталям. При работе насоса на вал действуют значительные нагрузки, создаваемые

массой ротора, гидравлическими силами и силами динамической неравновешенности.

В связи с этим при ремонте к валам насосов предъявляются высокие требования как

по качеству восстановления изношенных поверхностей, так и по точности и чистоте

их обработки.

Наиболее характерными повреждениями валов

насосов является износ шеек и месте сопряжения с направляющими подшипниками и

уплотнителями. Интенсивный износ этих пар трения происходит из-за большого

количества абразивных примесей в технологической воде, предназначенной для

смазки подшипников. Значительные зазоры между валом и подшипником увеличивает

биение вала и вызывают вибрацию насосного агрегата. Кроме того, лопасти

рабочего колеса насоса начинают задевать за стенки камеры рабочего колеса.

На валах обычно обнаруживают следующие дефекты,

которые устраняют в период ремонта: механический износ центрирующих выступов,

повышенное торцевые биение фланцев вала; несоостность шеек и центровых отверстий;

выработку или отслоение нержавеющей стали на шейках вала; прогиб вала.

Наиболее интенсивному износу шейка вала

подвержена в зоне контакта с подшипником и в зонах с нижним и верхним

контактными уплотнителями вала. В остальных местах шейка не изнашивается и ее

диаметр остается неизменным в процессе эксплуатации.

Установлено, что шейка вала, сопрягающая с

нижним подшипником, имеет большой износ по сравнению с шейкой вала, сопрягающий

с верхним подшипником. Шейки в основном имеют равномерный износ по диаметру и

высоте с характерными кольцевыми рисками глубиной 0.1-0.5 мм по всей высоте

зоны трения, что свидетельствует об абразивном характере изнашивания.

Установлено также, что значительная часть нижних шеек имеет односторонний

"серповидный" износ. При этом неравномерность износа достигает 1-1.2

мм. Односторонний износ образуется в результате механического и гидравлического

дисбаланса рабочего колеса, а также излома и отклонения общей линии вала

агрегата от положения выше допустимого значения.

Износы и повреждения валов можно разделить на 4

группы:

· дефекты поверхностей (кольцевые выработки,

наволакивание и вырывы металла), сопрягаемых с направляющим подшипником

скольжения;

· дефекты изменения формы и взаимного

расположения поверхностей (отклонение от круглой, цилиндрической форм и

нарушение соосности, прогиб);

· дефекты поверхностей, сопрягаемых с

контактными уплотнениями вала (сальниковым, манжетным);

· дефекты в сопряжениях фланцев валов

(износ торцов и центрирующих поверхностей).

Все перечисленные дефекты валом относятся к

категории восстанавливаемых.

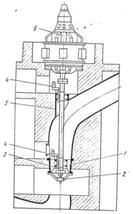

3.9.2 Правка валов

Чтобы правильно наметить способы правки

искривленного вала, необходимо определить место, значение и направление

прогиба.

Для определения значения и направления прогиба

необходимо произвести индицирование линии вала. Если индицирование производится

не на станке, а на специальном стенде или непосредственно в агрегате, то надо

следить, чтобы вал при проворачивании не смещался ни в боковом, ни в осевом

направлении. Перед измерением биения размечают вал по окружности на 8 частей в

каждом проверяемом сечении. Запись показаний индикатора по каждому сечению при

проворачивании ротор производят в следующем порядке: ножку индикатора

устанавливают против первой отметки на валу; показания индикатора приводят к

нулю; ротор проворачивают вручную или краном до совпадания ножки индикатора со

второй отметкой, затем с третьей отметкой и так далее до первой отметки.

Повторное измерение в первой точке является контрольным, т.е. повторное

показание индикатора в первой точке должно совпадать с первоначальным (должно

равно нулю). Это показывает, что индикатор во время проворачивания не был сбит,

а также ротор проворачивается без осевых или поперечных смещений.

После окончания индицирования вала определяют

точку его максимального боя. В контролируемых сечениях фиксируют показания

индикатора в диаметрально противоположных точках. Определяют место наибольшего

биения и точку, где эта величина имеет положительное значение. Это является

местом наибольшего прогиба вала. Точное место направления определяют

построением кривой прогиба, которую строят по измеренным значениям радиального

биения вала в контролируемых сечениях. Если точки максимального биения

расположены по одной образующей вала, то имеет место прогиб без скручивания вала,

в противном случае будет иметь место прогиб с одновременным скручиванием. В

этом случае кривую прогиба строят для каждой из плоскостей продольного сечения

вала, нумеруя их соответственно точкам измерений.

При нормальной эксплуатации прогиб вала в любом

его сечении не должен превышать 0.08 мм, так как большой прогиб снижает общую

надежность работы насоса и его необходимо ликвидировать.

Применяют следующие методы правки вала: наклеп,

термический, термомеханический и релаксации напряжений. Все перечисленные

методы, кроме наклепа, связаны с нагревом вала. Выбор того или иного метода

зависит от значения прогиба, диаметра, длины и материала вала.

Правку вала методом наклепа производят следующим

образом. Вал устанавливают в специальное приспособление вогнутой стороной

вверх, жестко закрепляют один его конец и в месте прогиба домкратом немного

снизу приподнимают, создавая в валу напряжение. Затем, с помощью зубила,

имеющую ширину 30-40 мм и толщину 7-10 мм, наносят удары по выбранному месту.

При наклепывании поверхностные слои металла с вогнутой стороны стремятся к

удлинению, а так как удлинение не происходит, то в них возникают усилия,

выпрямляющие вал.

В процессе чеканки после 10-15 ударов

освобождают домкрат и зажимное устройство, и , проверив вал по индикатору,

определяют степень его выпрямления. Правка считается законченной, когда

достигнут прогиб в обратную сторону на 0.03-0.04 мм.

Вал в выпрямленном состоянии будет находиться до

тех пор, пока внутренние усилие в металле вала не уменьшатся. Недостатком этого

метода является порча поверхности вала и возможность выпрямления валов, имеющих

относительно небольшие диаметры. Метод наклепа - самый старый метод правки

валов.

Наиболее распространен термический метод правки

валов, так как он прост и легко применим. Этот метод основан на одностороннем

местном нагреве вала, вызывающем его прогиб. Пи правке термическим методом

производят интенсивный местный нагрев выпуклой стороны до пластичного состояния

на малую глубину. Остальные сечения вала должно оставаться по возможности

холодным. Вследствие расширения нагретого участка вала сначала прогиб его

увеличивается. В результате сопротивления холодной части вала в верхнем слое

возникают усилия сжатия. При остывании пластически сжатых волокон создаются

усилия, выпрямляющие вал. Термический способ правки применяется для валов,

изготовленных из углеродистых и низколегированных сталей марок 35 и 40, при

относительно небольших прогибах. Этим способом можно править валы на месте их

установки, без демонтажа. Необходимо иметь в виду, что при правке валов этим

способом возможны следующие дефекты: высокие растягивающие усилия на границах

местного нагрева и остальной части поверхности вала, появляющиеся в результате

местного нагрева, что может привести в образованию мельчайших, трудно выявляемых

поверхностных трещинок; поверхностная закалка металла в месте нагрева;

появление местных напряжений, имеющих значения выше предела прочности, что

может привести к разрушению вала.

Процесс правки термическом способом производят

следующим образом. После определения значения прогиба вал ставят выпуклой

стороной вверх. Место правки плотно обертывают асбестовым листом, закрепляемым

проволокой. Для местного нагрева в листе вырезают отверстие шириной 0.1-0.15

диаметра вала и длиной примерно 0.3 диаметра вала. Нагрев производят автогенной

горелкой №7. При диаметре вала более 400 мм следует применять две горелки.

Горелки дают резкий нагрев, не допуская в то же время подплавления металла. Для

этого язычок пламени горелки должен быть как можно ближе к поверхности металла

вала, но в тоже время не должен качаться его.

Нагрев начинается с центра, а затем горелка

должна все время передвигаться к краям отверстия, вырезанного в асбестовом

листе, и снова возвращаться к центру, где дается максимальный нагрев. Температура

нагрева не должна превышать 6500С. В процессе нагрева происходит

выпучивание вала, причем это выпучивание должно контролироваться. Контроль

производится индикаторами, установленными на некотором расстоянии от места

правки - сверху и снизу вала - таким образом, чтобы деформация вала была

достаточно ясно выражена их показаниями. Если правка производится далеко от

места опоры вала, то индикаторы лучше всего устанавливать ближе к месту правки,

но так, чтобы пламя горелки не нагревало индикаторы; если же правка

производится недалеко от точки опоры, то в этом случае индикатор лучше всего

устанавливать по другую сторону опоры. Время нагрева можно устанавливать по

таблице, где приведено ориентировочное время нагрева одной горелки в

зависимости от диаметра вала и значения прогиба.

Время нагрева одной горелкой, мин, в зависимости

от диаметра и прогиба вала:

|

Диаметр

вала в местах правки, мм

|

Искривление

линии вала, мм

|

|

0,1

|

0,2

|

0,3

|

0,4

|

0,5

|

0,6

|

|

150

|

1

|

2

|

4,5

|

6,5

|

8

|

9

|

|

200

|

2

|

3

|

6

|

8

|

10

|

12

|

|

250

|

3,5

|

5,5

|

8

|

10

|

12

|

15

|

|

300

|

5

|

7

|

10

|

12

|

14

|

18

|

|

400

|

8

|

11

|

14

|

18

|

-

|

-

|

В этой таблице предусмотрен нагрев горелкой №7.

При правке горелкой №6 время необходимо увеличить примерно в 1,5 раза. При

правке двумя горелками время стоит уменьшить вдвое. Во время нагрева следует

очень внимательно следить за цветом накаленного металла и не допускать

перегрева металл выше установленной температуры. Одновременно необходимо

соблюдать по индикаторам за значением деформации вала в процессе нагрева для

того, чтобы приостановить нагрев, когда прогиб вала в месте нагрева достигнет

четырех- или пятикратного значения выпрямляемого прогиба. После окончания

нагрева место обработки закрывается куском асбестового листа. В таком положении

вал в течении 3-4 часов охлаждается, затем снимается асбестовая накладка и проверяется

оставшееся значение прогиба вала.

Недостатком этого метода правки вала является

присутствие остаточных напряжений в металле вала, что может в процессе

длительной эксплуатации привести к частичному возвращению искривления вала.

Этим методом нельзя править валы, изготовленные из высоколегированных сталей и

работающие в области высоких температур.

Правка вала методом релаксации заключается в

том, что при прогреве участка вала по всей окружности и на глубину сечения в

месте искривления вал одновременно подвергают упругой деформации при помощи

нажимного устройства. В нагретом и напряженном состоянии вал выдерживают в

течении некоторого времени в зависимости от прочности стали, значения

искривления и выбранной температуры правки. Под действием нагрузки и повышенной

температуры упругая деформация переходит в пластическую, одновременно снижаются

внутренние напряжения. Это явление называется релаксацией.

Для осуществления правки вал укладывается на

специальное поворотное приспособление, покрывается чешуйчатым графитом, который

смешивается с машинным или льняным маслом по все поверхности, кроме места

измерения биения вала, и плотно обертывается асбестовым шнуром (желательно в

2слоя). Наиболее удобно применять асбестовый шнур диаметром 12 мм.

Предварительно, до обертывания, необходимо

уложить термопреобразователи и вывести провода к месту, где удобно будет

измерять температуру нагрева. Термопреобразователи и провода необходимо

обернуть вместе с валом асбестовым шнуром. Способы заделки

термопреобразователей не сложны. Для измерения температуры до 8000С

должны применяться термопреобразователи их хромель-алюминия. они должны быть

проградуированы до указанной максимальной температуры вместе с гальванометром.

Гальванометр градуируется таким образом, чтобы минимальное деление шкалы было

не более 200С.

Расстановка термопреобразователей производится

таким образом, чтобы можно было измерять температуру вала на месте нагрева и со

всех сторон от места нагрева, наблюдать за степенью распространения температуры

по длине вала. В месте нагрева желательно ставить по два термопреобразователя,

диаметрально противоположно расположенные. Провода их, проходящие через

нагретую зону вала, должны быть изолированы фарфоровыми бусами или же

асбестовым шнуром, концы их выводятся возле шейки вала таким образом, чтобы они

не мешали вращению вала. В месте вывода можно концы подсоединить к розеткам,

закрепленным на валу.

На вал в месте нагрева наматывается катушка

индукционного нагревателя, которая жестко закрепляется на раме или какой-нибудь

специальной опоре. Катушки выбираются в соответствии с диаметром вала в

нагретом месте. Так, для нагрева вала диаметром 300 мм до температуры 6500С

требуется катушка с магнитодвижующей силой около 20000А. Катушка делается

шириной 300-600 мм в зависимости от места ее расположения. В зависимости от

силы тока используется кабель с площадью сечения от 60 до 200 мм2.

Для катушки лучше всего брать медный многожильный гибкий кабель.

Наиболее целесообразным является использование

для нагрева вала индукторов, которые применяются для термообработки стыков

трубопроводов после сварки. Внутренний диаметр индуктора определяется диаметром

вала, толщиной слоя изоляции и размером зазора (12-15 мм), обеспечивающим

свободное вращение вала. Вал устанавливается выпуклой стороной вверх,

собирается нажимное устройство и им создается натяжение для выправления вала.

Внешняя нагрузка, которая создает изгиб вала в

сторону, обратную имеющемуся прогибу, определяется искривление вала,

температурой нагрева, релаксационной характеристикой стали и временем выдержки

в напряженном состоянии. Допустимое напряжение при прогибе для правки в один

прием ограничивается опасностью концентрации напряжений в месте приложения

нагрузки для выпрямления и опасностью образования трещин на растягиваемых