Технико-экономическое обоснование крупозавода

Введение

Мукомольно-крупяная промышленность входит в

число наиболее социально значимых отраслей агропромышленного комплекса.

Вырабатываемые из муки хлеб, хлебобулочные, макаронные, крупяные и кондитерские

изделия необходимы всем в любом возрасте. Именно поэтому основным критерием

продовольственной безопасности страны является стабильное обеспечение

среднедушевого потребления продуктов переработки зерна. Продукты хлебной группы

имеют высокую пищевую ценность. Пятую часть повседневного рациона россиян составляют

именно продукты хлебной группы.

Крупа - любимая пища многих людей, незаменимый

компонент ряда традиционных блюд. Россия полностью удовлетворяет потребности

страны во всех видах круп, за исключением риса, значительная часть которого

поступает по импорту.

Для производства крупы наиболее широко

используют такие культуры, как гречиху, рис, просо и др. Основную массу зерна

этих культур перерабатывают в крупу, поэтому их называют крупяными. Крупу

вырабатывают частично из овса, ячменя, пшеницы, гороха и кукурузы. В отдельных

случаях перерабатывают в крупу сорго, чумизу, чечевицу и другие культуры

Крупа - очень важный продовольственный товар,

обладающий высокой пищевой ценностью. Процесс выработки крупы заключается в

удалении из зерна примесей, снятии не усвояемых организмом человека оболочек и

придании ядру соответствующих формы и вида.

Крупы богаты сложными углеводами, за

счёт которых происходит основное питание мозга. Углеводы круп, постепенно

поступая из кишечника в кровь, обеспечивают полноценное питание всего

организма. Из крупы варят главным образом каши

<#"794820.files/image001.jpg">

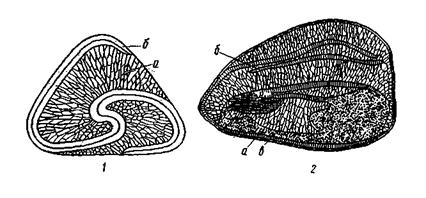

Рисунок. 1.1 - Плоды гречихи: 1-3 - крылатые;

4-5 - бескрылые

Семя гречихи состоит из тонкой семенной

оболочки, зародыша и эндосперма. В отличие от плодов злаковых растений зародыш

гречихи располагается в центре плода и имеет S-образную форму. Он состоит из

двух семядолей, сложенных в виде складок, между которыми помешается эндосперм,

представлен на рисунке1.2

Зародыш достаточно большой, в нем находится

много белка, жира, витаминов. Хотя зародыш из крупы не удаляется, гречневая

крупа обладает хорошей стойкостью при хранении. Это объясняется отсутствием

доступа кислорода к зародышу и наличием в нем витамина Е, обладающего

антиокислительными свойствами. Ядро легко раскалывается по границам зародыша и

эндосперма, кроме того, эндосперм гречихи также очень хрупок. Все это в

сочетании с хрупкими гонкими ребрами ядра приводит к его повышенной дробимости.

Рисунок 1.2 - Строение семени гречихи: 1 -

поперечный разрез;2 - продольный разрез (а - эндосперм; б - зародыш; в -

семенная оболочка)

Существуют две разновидности гречихи - крылатая

и бескрылая. Зерно крылатой гречихи с сильно развитыми ребрами, причем эта

форма присуща в основном крупным фракциям зерна. Такое зерно относительно

меньше содержит ядра и больше - оболочек. Бескрылые формы в большей степени

свойственны мелким фракциям. Зерна крылатых форм, у которых большая разница в

размерах зерна и ядра, легче шелушатся. После шелушения шелушеные и нешелушеные

зерна разделяются легче.

Основные примеси в зерне гречихи семена

культурных и дикорастущих растений. К числу первых относят пшеницу, ячмень,

овес, к числу вторых дикую редьку, полевой горошек, татарскую гречиху. Наиболее

частый засоритель зерна - дикая редька, плоды которой представляют собой

деревянистый стручок, состоящий из нескольких звеньев, которые легко

разделяются, а звенья, имеющие форму цилиндра, трудноотделимы.

Татарская гречиха, хотя и в меньшей степени

засоряет зерно, плохо отделима, так как не отличается от зерна гречихи по форме,

которую широко используют в качестве признака делимости при отделении многих

других примесей. Она плохо шелушится, попадает в крупу в виде нешелушеных

зерен.Продукты из гречихи обладают высокой пищевой ценностью, их широко

используют для детского и диетического питания. Основной продукт переработки

гречихи - ядрица. Обычную ядрицу получают из зерна, не подвергавшегося

гидротермической обработке.

Если зерно подвергают такой обработке, то

получают ядрицу быстро разваривающуюся. Ядрица представляет собой ядро гречихи,

освобожденное от плодовых оболочек и не проходящее через сита с отверстиями

размерами 1,6X20 мм.

Гречневая крупа практически единственная целая

крупа, которую получают непосредственно после шелушения, т. е. не подвергают

шлифованию, полированию или какой-либо другой обработке.

Продел это дробленое ядро, проходящее через сито

с отверстиями размерами 1,6X20 мм и не проходящее через металлотканое сито

№080. Специально продел не получают, его производство обусловлено

несовершенством технологического процесса. Ядрица и продел имеют высокое

содержание белка, причем по его полноценности гречиха занимает первое место

среди крупяных культур. В ядрице и проделе много витаминов группы В, Е и др.

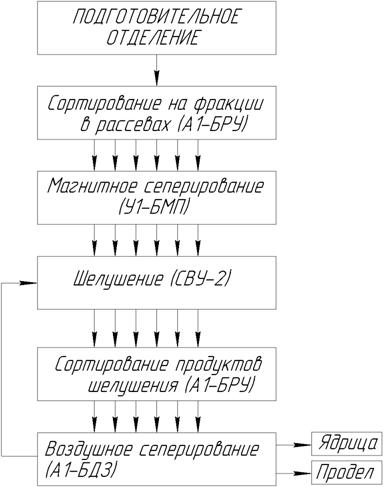

.3 Технологический процесс и

организация переработки гречневой крупы

Технологический процесс переработки гречихи в

крупу представлен на рисунке 1.3.

Подготовительное отделение. Подготовка зерна к

переработке включает его очистку от примесей и гидротермическую обработку.

Очищают зерно от примесей в воздушно-ситовых сепараторах, крупяных рассевах,

триерах, камнеотделительных машинах. В соответствии с типовой схемой зерно

дважды очищают от примесей в воздушно-ситовых сепараторах. Для лучшего

отделения крупных примесей используют сортировочные сита с треугольными отверстиями

со стороной 7,5...7,0 мм. Подсевные сита имеют продолговатые отверстия

размерами 2,4X20 мм.

Рисунок 1.3-Технологический процесс переработки

гречихи в гречневую крупу

Гидротермическую обработку зерна гречихи проводят

в пропаривателях периодического действия А9-БПБ, непродолжительного

отволаживания и сушки в вертикальных паровых сушилках, охлаждения в

охладительных колонках.

Пропаривание проводят при давлении пара

0,25...0,3 МПа в течение 5 мин, сушку зерна - до влажности 13,0...13,5 %,

охлаждение - до температуры, не превышающей температуры воздуха

производственного помещения на 6...8 °С. Сортирование на фракции в рассевах

А1-БРУ. Перед шелушением зерно гречихи сортируют (калибруют) на шесть фракций.

В дальнейшем при раздельной переработке каждой фракции обеспечиваются отделение

смеси шелушеных и нешелушеных зерен лучшее шелушение зерна, возможность

дополнительного выделения трудноотделимых примесей.

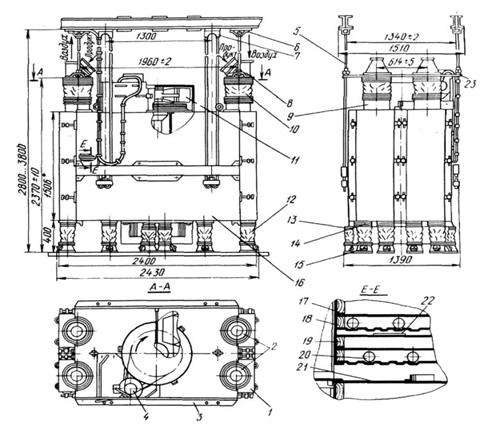

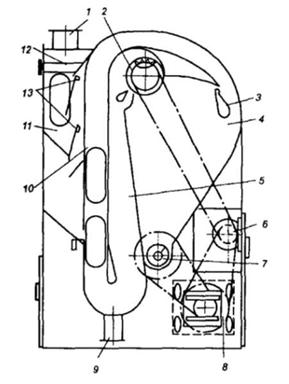

Рисунок 1.4 - Рассев А1-БРУ

- двери секций; 2 - распределительные коробки; 3

- несущая рама; 4 - электродвигатель; 5 - валик-штанга; 6 - державка; 7 -

подвески; 8 - приемная коробка; 9 - приемные патрубки секций; 10 - приемные

рукава; 11- балансирный механизм; 12 - выпускные рукава; 13, 14 - выпускные

патрубки; 15 - напольные патрубки; 16 - ситовой кузов; 17 - направляющие

секции; 18 - ситовые рамы; 19 - поддоны; 20 - резиновые шарики (очистители); 21

- сборники; 22 - побудители; 23 - распределительная доска.

Для калибрования зерна применяют крупяные

рассевы А1-БРУ, рисунок 1.4. Технические характеристики представлены в таблице

1.1.

Таблица 1.1 - Технические характеристики рассева

А1-БРУ

|

Число

секций

|

4

|

|

Размеры

ситовых рам, мм

|

400х800

|

|

Полезная

площадь сит, м2

|

13,5

|

|

Частота

круговых колебаний корпуса, кол/мин

|

180;

190; 220; 230

|

|

Радиус

круговых колебаний корпуса, мм

|

28…32

|

|

Расход

воздуха на аспирацию, м3/ч

|

840-1080

|

|

Мощность

электродвигателя, кВт

|

3,0

|

|

Длина,

мм

|

2340

|

|

Ширина,

мм

|

1440

|

|

Высота,

мм

|

2370

|

|

Масса,

кг

|

2200

|

В дальнейшем каждую из шести полученных фракций

перерабатывают на отдельных линиях, включающих шелушильные машины и машины для

сортирования продуктов шелушения. Шелушат зерно на каждой линии до полного

отделения оболочек от зерна соответствующей фракции.

Магнитное сепарирование. Магнитный сепаратор

У1-БМПпредназначен для выделения металломагнитных примесей, рисунок 1.5.

Техническая характеристика представлена в таблице 1.2.

Шелушение на вальцедековом станке СВУ-2.

Производят в вальцедековых станках с абразивными валком и декой.

Сортирование продуктов шелушения. Производят в

рассевах А1-БРУ и аспираторах. В рассевах совмещены две основные операции -

выделение дробленого ядра и мучки, а также разделение шелушеных и нешелушеных

зерен.

Рисунок 1.5 - Магнитный сепараторУ1-БМП 1 -

корпус; 2 - ограничитель; 3 - магнитодержатель; 4 - блок магнитов; 5, 10, 13 -

оси; б - накладка; 7 - прокладка; 8 - крыш ка; 9 - груз; 11 - заслонка; 12 -

ребро;

Таблица 1.2 - Технические характеристики

магнитного сепаратора У1-БМП

|

Производительность,

т/ч

|

11

|

|

Число

блоков

|

1

|

|

Число

магнитов в одном блоке

|

6

|

|

Магнитная

индукция в центре рабочих зазоров (не менее), мТл

|

150

|

|

Длина,

мм

|

355

|

|

Ширина,

мм

|

370

|

380

|

|

Масса,

кг

|

20

|

Сортирование продуктов шелушения. Производят в

рассевах А1-БРУ и аспираторах. В рассевах совмещены две основные операции -

выделение дробленого ядра и мучки, а также разделение шелушеных и нешелушеных

зерен.

Дробленое ядро -продел и мучка отделяются вместе

на ситах с продолговатыми отверстиями размерами 1,7X20 мм для I и II фракций и

1,6X20 мм - для остальных. В дальнейшем разделение продела и мучки осуществляют

при контроле крупы и побочных продуктов.

Разделение шелушеных и нешелушеных зерен

производят на ситах с круглыми отверстиями, размер которых на 0,2...0,3 мм

меньше, чем диаметр сита, сходом которого получена данная фракция. На этих

ситах сходом получают нешелушеные зерна вместе с лузгой. После отделения лузги

в аспираторах нешелушеные зерна поступают на повторное шелушение в

вальцедековый станок для шелушения зерна данной фракции. Проходом через сита

получают ядрицу, которую объединяют с ядрицей, получаемой при шелушении

остальных фракций, и направляют на контроль.

Рассев должен обеспечивать хорошее выделение

ядрицы, так как оставшееся во фракции нешелушеных зерен шелушеное зерно при

поступлении на повторное шелушение дробится, что снижает выход ядрицы и

увеличивает выход продела.

Для лучшего отбора ядрицы в рассевах могут быть

установлены две группы сит, причем сита первой группы имеют размер отверстий,

соответствующий размеру отверстий сит, сходом которого получена фракция.

Проходом через эти сита получают ядрицу, так как в нее может попасть некоторое

количество нешелушеных зерен, ее повторно контролируют на ситах, имеющих

отверстия на 0,2...0,3 мм меньше, и отделяют попавшие нешелушеные зерна. Такой

прием особенно эффективен на последних фракциях, так как в продуктах шелушения

относительное содержание ядрицы намного меньше, чем содержание нешелушеных

зерен, поэтому нагрузка на сита для контрольного просеивания ядрицы

сравнительно небольшая.

Воздушное сепарирование А1-БДЗ. Аспираторы типа

А1-БДЗ, рисунок 1.6 с

замкнутым циклом

воздуха и диаметральным вентилятором предназначены для разделения продуктов

шелушения крупяных культур (от бора лузги и мучки, контроля лузги,

контроля

готовой продукции). Технические характеристики представлены в таблице 1.3.

Рисунок 1.6 - Аспиратор типа А1-БДЗ:

- приемный патрубок; 2 - вентилятор; 3 -

заслонка; 4 - осадочная камера; 5 - рециркуляционный канал; 6 -

электродвигатель;

7 - шнек; 8 -

контрпривод; 9 - выпускной патрубок;

10 - пневмосепарирующий канал;

11 - приемная

камера; 12 - делитель;

13 - двухклапанный

механизм

Таблица 1.3 - Технические характеристики

аспиратора А1-БДЗ

|

Производительность,

т/ч

|

6

|

|

Мощность

электродвигателя, кВт

|

1,1

|

|

Длина,

мм

|

1000

|

|

Ширина,

мм

|

1300

|

|

Высота,

мм

|

1860

|

|

Масса,

кг

|

430

|

.4 Расчет потребного количества

оборудования

1. Количество рассевов А1-БРУ определяем по

формуле:

где:  - суточная производительность

завода,

- суточная производительность

завода,  ;

;

- удельная нагрузка на 1 м2

площади рассева,

- удельная нагрузка на 1 м2

площади рассева,  ;

;

- суммарная площадь сит рассева,

- суммарная площадь сит рассева,  ;

;

Принимаем13 рассевов А1-БРУ.

2. После сортировки на рассеве А1-БРУ, мы

получаем 6 фракций: I фракция -

30%, II фракция -

20%, III фракция -

20%, IV фракция -

10, Vфракция - 10%, VIфракция

- 10%.

. Количество магнитных сепараторов

определяем по формуле:

где:  - суточная производительность

завода,

- суточная производительность

завода,  ;

;

- размер фракции;

- размер фракции;

- производительность машины,

- производительность машины,  ;

;

- продолжительность работы крупяного

завода,  ;

;

Для I фракции:

принимаем 1 магнитный сепаратор;

принимаем 1 магнитный сепаратор;

ДляII фракции

принимаем 1 магнитный сепаратор;

принимаем 1 магнитный сепаратор;

ДляIII фракции

принимаем 1 магнитный сепаратор;

принимаем 1 магнитный сепаратор;

ДляIV фракции

принимаем 1 магнитный сепаратор;

принимаем 1 магнитный сепаратор;

ДляVфракции

принимаем 1 магнитный сепаратор;

принимаем 1 магнитный сепаратор;

ДляVIфракции

принимаем 1 магнитный сепаратор;

принимаем 1 магнитный сепаратор;

4. Количество вальцедековых станков СВУ -2

определяем по формуле:

где:  - суточная производительность

завода,

- суточная производительность

завода,  ;

;

- производительность вальцедекового

станка,

- производительность вальцедекового

станка,  ;

;

- размер фракции;

- размер фракции;

- продолжительность работы крупяного

завода,  ;

;

Для I фракции:

принимаем 1 вальцедековый станок;

принимаем 1 вальцедековый станок;

ДляII фракции

принимаем 1 вальцедековый станок;

принимаем 1 вальцедековый станок;

ДляIII фракции

принимаем 1 вальцедековый станок;

принимаем 1 вальцедековый станок;

ДляIV фракции

принимаем 1 вальцедековый станок;

принимаем 1 вальцедековый станок;

ДляVфракции

принимаем 1 вальцедековый станок;

принимаем 1 вальцедековый станок;

ДляVIфракции

принимаем 1 вальцедековый станок;

принимаем 1 вальцедековый станок;

где:  - суточная производительность

завода,

- суточная производительность

завода,  ;

;

- размер фракции;

- размер фракции;

- производительность машины,

- производительность машины,  ;

;

- продолжительность работы крупяного

завода,  ;

;

Для I фракции:

принимаем 1 воздушный сепаратор;

принимаем 1 воздушный сепаратор;

Для II фракции

принимаем 1 воздушный сепаратор;

принимаем 1 воздушный сепаратор;

Для III фракции

принимаем 1 воздушный сепаратор;

принимаем 1 воздушный сепаратор;

Для IV фракции

принимаем 1 воздушный сепаратор;

принимаем 1 воздушный сепаратор;

Для V фракции

принимаем 1 воздушный сепаратор;

принимаем 1 воздушный сепаратор;

Для VI фракции

принимаем 1 воздушный сепаратор;

принимаем 1 воздушный сепаратор;

6. Результаты расчета приведем в таблицу

1.4

Таблица 1.4 - Оборудование для рушального

отделения крупяного завода

|

Наименование

оборудования

|

Марки

машин

|

Количество

|

|

Рассев

|

А1-БРУ

|

13

|

|

Магнитный

сепаратор

|

У1-БМП

|

6

|

|

Вальцедековый

станок

|

СВУ-2

|

6

|

|

Аспиратор

|

А1-БДЗ-6

|

6

|

1.5 Расчет площадей и этажности

завода, цеха или участка

Определим площадь, занимаемую оборудованием с

учетом его габаритных размеров, по формуле:

где:  - площадь, занимаемая оборудованием

i-ой марки, м2 (таблица 1.5);

- площадь, занимаемая оборудованием

i-ой марки, м2 (таблица 1.5);

- коэффициент, учитывающий проходы;

принимают равным 3…5.

- коэффициент, учитывающий проходы;

принимают равным 3…5.

Таблица 1.5 - Габаритные размеры и площадь,

занимаемая технологическим оборудованием

|

Наименование

оборудования

|

Марки

машин

|

Количество

|

Габаритные

размеры, м

|

Площадь,

м2

|

|

|

|

длина

|

ширина

|

|

|

Рассев

|

А1-БРУ

|

13

|

2,340

|

1,440

|

43,8

|

|

Магнитный

сепаратор

|

У1-БМП

|

6

|

0,355

|

0,370

|

0,788

|

|

Вальцедековый

станок

|

СВУ-2

|

6

|

1,000

|

1,570

|

9,420

|

|

Аспиратор

|

А1-БДЗ-6

|

6

|

1,000

|

1,300

|

м2

м2

В рассматриваемом цехе

установим комплект оборудования, расположенного в порядке технологических

операций обработки и размещенного в четыре этажа.

Площадь одного этажа равна:

где:  - количество этажей

крупяногозавода;

- количество этажей

крупяногозавода;

м2

м2

Примем  м2

, сетку колонн

м2

, сетку колонн  м,

строительный квадрат - 36 м2, ширину и длину подготовительного

отделения -

м,

строительный квадрат - 36 м2, ширину и длину подготовительного

отделения -  м. Обе секции

расположены рядом и соединенный переходом.

м. Обе секции

расположены рядом и соединенный переходом.

1.6 Рациональная компоновка

оборудования по этажам

При размещении стационарного оборудования

руководствуются нормативами проходов, установленными правилами по технике

безопасности и производственной санитарии для предприятий системы заготовок.

Эти правила предполагают обязательные поперечные и продольные проходы,

связанные непосредственно с выходами на лестничные клетки или в смежные

помещения, а также проходы между группами станков шириной не менее 1 м.

На этаже, где установлены рассевы, продольные и

поперечные проходы связаны с выходом на лестничную клетку, должны быть не менее

1,25 м.

Исключение из этого правила составляют проходы

для машин с прямолинейно-возвратным или круговым поступательным движением рабочих

органов (рассевы, камнеотделительные машины). Для таких машин проходы

увеличивают на величину одного или двух эксцентриситетов.

При размещении сепараторов и других машин с

выдвижными ситовыми рамами учитывают возможность замены сит. Машины, эксплуатация

которых требует проходы со всех сторон (сепараторы, ситовеечные, обоечные,

моечные, щеточные машины), размещать группами нельзя.

Оборудование, не имеющее движущихся частей

(металлопроводы пневматического транспорта, самотечные и норийные трубы, аэрожелоба,

циклоны), может быть расположено на расстоянии 0,15 м от стен. Разрешается

устанавливать циклоны, разгрузители и вентиляторы у стен здания на расстоянии

0,25 м при условии обеспечения обслуживания их с других сторон. Разрешается

устанавливать циклоны, разгрузители и вентиляторы у стен здания на расстоянии

0,25 м при условии обеспечения обслуживания их с других сторон.

Правильно расположенное оборудование позволяет

определить габаритные размеры цеха или отделения.

2. Конструктивная часть

.1 Обзор и краткое описание

аналогичных машин для шелушения и шлифования крупы

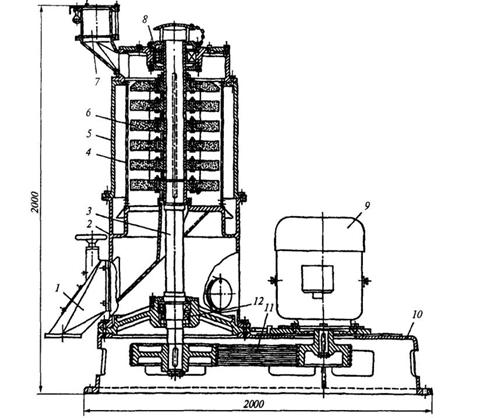

Шелушильно-шлифовальная машинаA1-ЗШН-З

(рисунок 2.1) предназначена для шелушения ржи и пшеницы при обойных помолах и

ржаных сортовых помолах на мукомольных заводах, 5 рабочей камеры, вал3 с

абразивными кругами6вращается в двух подшипниковых опорах8 и12. В верхней части

он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

Рисунок 2.1 -Шелушильно-шлифовальная машина

A1-ЗШН-З

На машине установлены приемный7 и выпускной 1

патрубки. Последний снабжен устройством для регулирования продолжительности

обработки продукта. Отводящий трубопровод крепят к фланцу патрубка,

установленного в зоне кольцевого канала (для вывода мучки) корпуса2. Привод

машины осуществляется от электродвигателя9 через клиноременную передачу11.

Корпус5 рабочей камеры присоединен к корпусу2, который в свою очередь

устанавливается на станине 10.

Зерно, подлежащее обработке, через приемный

патрубок поступает в пространство между вращающимися абразивными кругами и

неподвижным перфорированным цилиндром. Здесь благодаря интенсивному трению при

продвижении зерна к выпускному патрубку происходит отделение оболочек, основная

масса которых через отверстия перфорированного цилиндра и далее через кольцевую

камеру удаляется из машины.

С помощью клапанного устройства, размещенного в

выпускном патрубке, регулируют не только количество выпускаемого из машины

продукта, но и одновременно время его обработки, производительность машины и

технологическую эффективность процесса шелушения, шлифования и полирования.

Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит

через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями

через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную

систему.

Одна из наиболее часто встречающихся

неисправностей - повышенная вибрация машины, которая происходит из-за износа

абразивных кругов. Большой износ кругов приводит также и к уменьшению интенсивности

обработки. Поэтому за состоянием кругов необходимо тщательно следить и

своевременно заменять их. При замене перфорированного цилиндра необходимо

освободить от крепления только одну крышку, снять ее, а затем через

образовавшуюся кольцевую щель вынуть цилиндр.

Шелушильно-шлифовальные машины A1-ЗШН-З

выпускают в четырех исполнениях с абразивными кругами для различных размеров

зерен (от 80 до 120).Техническая характеристика Al-ЗШН-Зпредставлен

в таблице 2.1

Таблица 2.1 - Техническая характеристика машины Al-ЗШН-З

|

Производительность,

кг/с:

|

|

при

шелушении ржи и пшеницы

|

0,85...1,2

|

|

при

шлифовании и полировании ячменя

|

0,85

|

|

при

шелушении ячменя

|

0,5

|

|

Частота

вращения, мин

|

850

|

|

Окружная

скорость абразивных кругов, м/с

|

20

|

|

Количество

абразивных кругов

|

6

|

|

Диаметр

абразивных кругов, мм

|

450

|

|

Площадь

ситового цилиндра, м2

|

0,9

|

|

Мощность

электродвигателя, кВт

|

22,0

|

|

Расход

воздуха, м3/с

|

0,36

|

|

Габаритные

размеры, мм

|

2000x1000x2000

|

|

Масса,

кг

|

1700

|

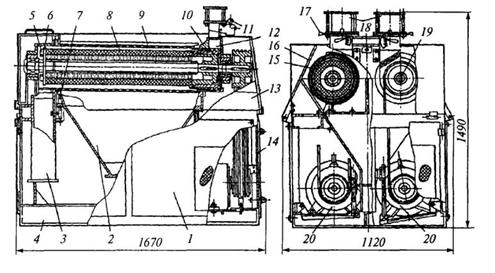

Шлифовальная машина А1-БШМ-2,5 (рисунок 2.2)

предназначена для шлифования риса-крупы. Шлифованию подвергается шелушеный рис

с содержанием нешелушеных зерен не более 2 %. Шлифовальная машина состоит из

двух шлифовальных секций 15 и 19, смонтированных в корпусе, и рамы 4. Каждая

шлифовальная секция имеет питатель 18, приемный патрубок 12, откидную крышку

16, ситовой барабан 9, шлифовальный барабан 8, разгрузитель и электродвигатель

20.

Машина снаружи закрыта стенками 1 и 7. Под

шлифовальными секциями 15 и 19 установлен бункер 2 для сбора и вывода мучки из

машины. Привод имеет защитное ограждение 13 и дверцу 14 для технического

обслуживания.

В питателе 18 установлены две заслонки, одна из

которых 17 открывает или перекрывает доступ продукта в машину, вторая 11 служит

для регулирования количества подаваемого в машину продукта. Ситовой барабан 9

состоит из двух полуцилиндров. К каркасу каждого цилиндра крепят сито при

помощи двух рядов гонков и винтов. Оба полуцилиндра стягивают между собой

четырьмя лентами.

Рисунок 2.2 - Шлифовальная машина А1-БШМ-2,5

Шлифовальный барабан 8 набран из абразивных

кругов. Со стороны поступления продукта имеет шнековый питатель 10, а со

стороны выхода - крыльчатку 5. Разгрузитель6 представляет литой стакан с

отверстием, которое перекрывается грузовым клапаном. На рычаге клапана по

резьбе перемещается груз.

Рисовая крупа через питатель поступает в

шлифовальную секцию и шнеком подается в рабочую зону, где проходя между

вращающимися шлифовальным и ситовым барабанами с гонками, подвергается

шлифованию. Мучка при этом через сито просыпается в бункер 2 и выводится

самотеком из машины. Шлифованная крупа, преодолевая усилие грузового клапана,

поступает в патрубок 3 и также выводится из машины.

Настройка шлифовальной машины заключается в

выборе оптимальной продолжительности обработки рисовой крупы. Для этого, как

указано выше, разгрузители снабжены грузовыми клапанами, позволяющими путем

изменения положения грузов на рычагах регулировать усилие подпора в рабочей

зоне. Наблюдая визуально через люк разгрузочного патрубка за выходящим

продуктом, а также за нагрузкой электродвигателя по показанию амперметра,

подбирают требуемое усиление грузового клапана и положение нижней заслонки

питателя.

Техническая характеристика шлифовальной машины

А1-БШМ-2,5 представлена в таблице 2.2.

Таблица 2.2 - Техническая характеристика

шлифовальной машины А1-БШМ-2,5

|

Производительность,

кг/с

|

0,97...1,22

|

|

Размеры

барабана, мм:

|

|

диаметр

|

250

|

|

длина

|

1000

|

|

Частота

вращения барабана, мин-1

|

1200

|

|

Окружная

скорость, м/с

|

|

Количество

секций

|

2

|

|

Мощность

электродвигателя, кВт

|

17

|

|

Габаритные

размеры, мм

|

1670x1120x1490

|

|

Масса,

кг

|

1400

|

2.2 Техническая характеристика,

устройство и рабочий процесс вальцедекового станка СВУ-2

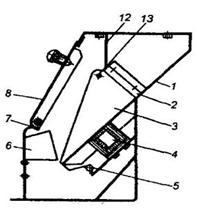

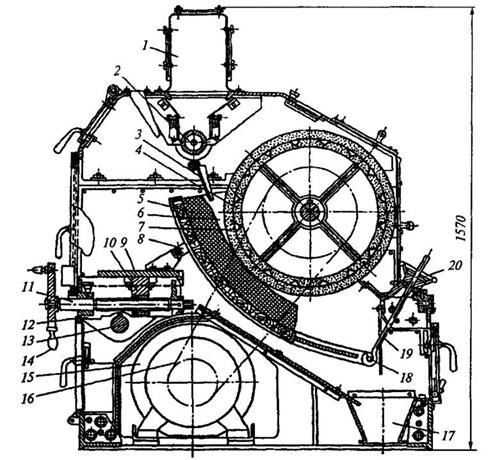

Вальцедековый станок СВУ-2

предназначен для шелушения гречихи и проса. Имеет одну деку. Зерно шелушится

между абразивным барабаном и неподвижной абразивной или резиновой декой,

рисунок 2.3.

Из приемного бункера 1

посредством питающего валка 2 и шарнирной заслонки 3 зерно, распределяясь по

длине вращающегося барабана 4 и деки 5, попадает в рабочую зону6. Основа

барабана - цилиндр из листовой стали с угольниками 7, расположенными по

образующим. Для регулирования размера и формы рабочей зоны служит механизм,

состоящий из декодержателя 8 и подвижной части 9 суппорта, которые посредством

гайки 10 и винта 11 могут перемещаться по суппорту 12. Поворачивая винт

посредством штурвала 14, можно изменять размер и форму рабочей зоны станка. Это

необходимо, например, для шелушения гречихи, когда требуется придать рабочей

зоне серповидную форму.

Рисунок 2.3 - Вальцедековый станок СВУ-2.

В нижней части декодержателя

установлены с обеих сторон штыри 18, соединенные с винтовой тягой 19.

Поворачивая маховик 20, можно изменять положение деки и придавать рабочей зоне

клиновидную форму - оптимальную для шелушения проса. Продукты шелушения

удаляются из машины через патрубок 17. Машина приводится в движение от

электродвигателя 15 через клиноременную передачу 16. Для того чтобы снять деку,

суппорт 12 вместе с декой поворачивают на соответствующий угол вокруг оси 13.

Достаточно высоких технологических показателей достигают, применяя для

шелушения гречихи песчаниковые барабан и деку, а для шелушения проса -

абразивный барабан и эластичную деку из специальных резинотканевых пластин марки

РТД.

Рабочая поверхность барабана

при обработке: гречихи - песчаниковая, проса - абразивная. Рабочая поверхность

деки при обработке: гречихи - песчаниковая, проса - резиновая. Форма рабочей

зоны станка при шелушении: гречихи - серповидная, проса - клиновидная.

Техническая характеристика

вальцедекового станка СВУ-2 представлена в таблице 2.3.

Таблица 2.3 - Техническая

характеристика вальцедекового станка СВУ-2

|

Производительность

(кг/с) на первой системе при обработке:

|

|

гречихи

|

1,2...1,4

|

|

проса

|

1,40...1,66

|

|

Размеры

барабана, мм:

|

|

диаметр

|

600

|

|

длина:

|

|

|

при

обработке гречихи

|

600

|

|

при

обработке проса

|

650

|

|

Частота

вращения барабана (мин-1) при обработке:

|

|

гречихи

|

440

|

|

проса

|

485

|

|

Мощность

электродвигателя, кВт

|

10

|

|

Масса,

кг

|

1980

|

2.3 Анализ технологического процесса

вальцедекового станка СВУ-2 и конструктивная разработка по ее модернизации

Известно, что от совершенства

шелушильно-шлифовальных машин и процессов во многом зависят качество,

ассортимент и выход вырабатываемой крупы.

Рабочими органами вальцедекового станка,

используемого для шелушения гречихи и проса, служат горизонтальный абразивный

валок (цилиндр) и неподвижно закрепленная у валка дека, образующие клиновидную

(для проса) либо серповидную (для гречихи) форму рабочей зоны. Зерно в станке шелушится

в рабочей зоне в результате действия сил сжатия и трения (скольжение с

качением) со стороны валка и деки.

Минимальный зазор между валком и декой (при

жесткой деке) должен быть больше размера ядра, чтобы исключить его дробление.

Примыкающая к валку рабочая поверхность деки обычно очерчивается тем же

радиусом, что и валок. Это позволяет получать кривизну ее поверхности путем

притирки о вращающийся валок.

На эффективность шелушения зерна влияют диаметр

и окружная скорость валка, размер и форма рабочей зоны, материал валка и деки,

фракционный состав зерна (по крупности) и др. Диаметр валков составляет 500 и

600 мм, длину рабочего отрезка дуги деки принимают от 180 до 300 мм. Валок

изготавливают из абразивных материалов или естественного (песчаникового) камня

и придают ему окружную скорость от 10 до 15 м/с. Периодически производят

насечку валков, чтобы обеспечить требуемую эффективность шелушения.

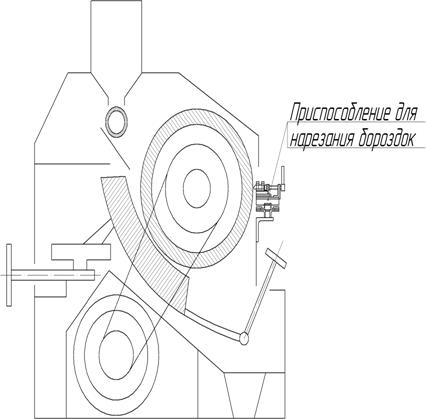

Основным недостатком вальцедекового станка СВУ-2

является истирание насечек на барабане. При шелушении гречихи необходимо через

24...36 ч насекать песчаниковый барабан бороздками глубиной 1,0...1,2 мм с

наклоном 4...5° к образующей. Число бороздок принимают 4...6 на 1 см окружности

барабана в зависимости от крупности обрабатываемых зерен.

Для насечки этих бороздок при обслуживании

станка требуется демонтаж барабана для насечки вручную или на токарном станке,

что требует больших затрат труда.

Мы предлагаем приспособление для нарезки

бороздок прямо в станке, без разборки. Что может значительно уменьшить

трудоемкость и затраты на обслуживание станка.

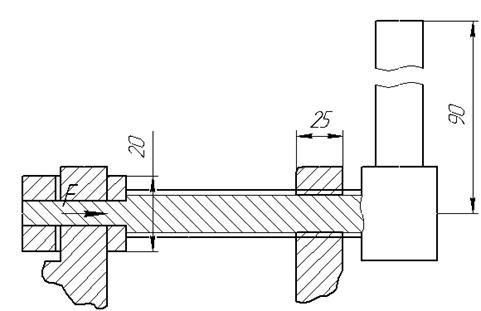

Рисунок 2.4 - Одно дековый вальцовый станок

СВУ-2

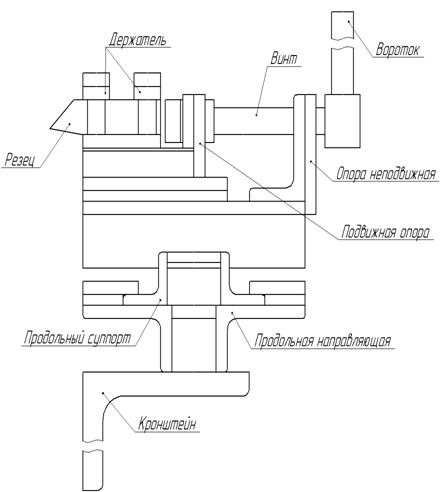

Приспособление для нарезания бороздок,

непосредственно прикрепляется болтами к корпусу машины рисунок 2.4. Состоит из:

резца, продольной направляющей, продольного суппорта, для продольного

перемещения резца по длине барабана, поперечной направляющей и поперечного

суппорта для поперечного перемещения резца, приспособление крепиться через

кронштейн, к корпусу машины, рисунок 2.5.

Процесс нарезки осуществляется путем подведения

резца суппорта к поверхности барабана с проведением продольных бороздок и

последующего проворачивания для следующей бороздки вручную. Поперечное

перемещение резца осуществляется воротком, через винтовую передачу.

Рисунок 2.5 - Устройство для нарезания бороздок

Применение данного приспособления будет

способствовать значительно сокращению трудозатрат при обслуживании

вадьцедекового станка СВУ-2.

гречневый технологический переработка завод

2.4 Расчет резьбы

1. В нашем случае винт в передаче

винт-гайка испытывает сжатие и кручение, так как подвергается нагрузке только

при затянутом положении т.е. резец воздействует на абразивный барабан.

. Расчет передачи винт-гайка начинают с

определения внутреннего диаметра резьбы из условия статической прочности тела

по формуле:

(2.1)

(2.1)

где  - внешняя сила на винте,

представлена на рисунке 2.6;

- внешняя сила на винте,

представлена на рисунке 2.6;

- коэффициент, учитывающий

напряжение кручения в теле винта;

- коэффициент, учитывающий

напряжение кручения в теле винта; - допускаемое напряжение сжатия для

винта при расчете на статическую прочность;

- допускаемое напряжение сжатия для

винта при расчете на статическую прочность;

(2.2)

(2.2)

где  - предел текучести материала тела

винта;

- предел текучести материала тела

винта;

- коэффициент запаса прочности;

- коэффициент запаса прочности;

Принимаем  ,

,  [3, стр.11],

так как винт изготовлен из стали 50

[3, стр.11],

так как винт изготовлен из стали 50  ,

, [3, таблица 7].

[3, таблица 7].

Получаем:

. Принимаем ближайшую

стандартную трапецеидальную однозаходную резьбу спо ГОСТ 9484-81, с наружным

диаметром  , внутренним

диаметром

, внутренним

диаметром  , средним

диаметром

, средним

диаметром  , шагом

резьбы

, шагом

резьбы  [3, таблица

2].

[3, таблица

2].

. Высоту гайки  определяют

по формуле:

определяют

по формуле:

(2.3)

(2.3)

Получаем:

Рисунок 2.6 - Передача винт-гайка

. В данной передаче винт и гайка

изготовлены из одинаково прочного материала проверка на срез резьбы не

требуется.

6. Проверка условия

самоторможения:

где  - угол подъема винтовой линии по

среднему диаметру;

- угол подъема винтовой линии по

среднему диаметру;

- угол трения винтовой пары;

- угол трения винтовой пары;

Для всех видов резьб, угол подъема винтовой

линии по среднему диаметру определяется по соотношению:

(2.4)

(2.4)

Угол трения определяется из соотношения:

(2.5)

(2.5)

где  - приведенный коэффициент резьбы;

- приведенный коэффициент резьбы;

(2.6)

(2.6)

где  - коэффициент трения фрикционной

пары,

- коэффициент трения фрикционной

пары,

- угол профиля резьбы;

- угол профиля резьбы;

Принимаем  [3, таблица

5 ]

[3, таблица

5 ]

Получаем:

условие выполнено.

условие выполнено.

7. Момент сопротивления в резьбе определяют

по формуле:

(2.7)

(2.7)

Получаем:

8. Момент сил трения на торце определяют по

формуле:

(2.8)

(2.8)

где  - диаметр трения;

- диаметр трения;

Получаем:

9. Определим размер воротка по формуле:

(2.9)

(2.9)

где  - усилие рабочего,

- усилие рабочего,

Получаем:

Окончательно принимаем

10. Диаметр воротка определяем по формуле:

(2.10)

(2.10)

Получаем:

Принимаем

2.5 Расчет экономической

эффективности модернизируемой машины

1. Примем среднюю стоимость

базовой машины

. Цена на вновь создаваемую

(разрабатываемую) машину будет определяться по формуле:

(2.11)

(2.11)

где  - затраты на изготовление

приспособления

- затраты на изготовление

приспособления

3. Размеры эксплуатационных затрат по

каждой из сравниваемых машин определяются по формуле:

(2.12)

(2.12)

где  - затраты на заработную плату

рабочих, руб

- затраты на заработную плату

рабочих, руб

- амортизационные отчисления, руб

- амортизационные отчисления, руб

- отчисления на ремонт и

техобслуживание за машинами, руб

- отчисления на ремонт и

техобслуживание за машинами, руб

- прочие эксплуатационные затраты,

руб

- прочие эксплуатационные затраты,

руб

4. Рассчитаем затраты на заработную плату

рабочих, занятых на выполнение механизированного процесса по формуле:

(2.13)

(2.13)

где  - количество дней работы машины в

году

- количество дней работы машины в

году

- сменная продолжительность работы

на выполнении производственного процесса в часах

- сменная продолжительность работы

на выполнении производственного процесса в часах

- число смен в день

- число смен в день

- количество рабочих, занятых на

выполнение процесса, чел

- количество рабочих, занятых на

выполнение процесса, чел

- часовая тарифная ставка с

дополнительными начислениями и отчислениями на социальные нужды (соц.

страхование, мед.страхование, фонд занятости, пенсионный фонд) по данным

предприятия, руб

- часовая тарифная ставка с

дополнительными начислениями и отчислениями на социальные нужды (соц.

страхование, мед.страхование, фонд занятости, пенсионный фонд) по данным

предприятия, руб

5. Амортизация машины рассчитывается по

формуле:

(2.14)

(2.14)

где  - норма ежегодных амортизационных

отчислений в % от балансовой стоимости

- норма ежегодных амортизационных

отчислений в % от балансовой стоимости

6. Затраты на ремонт и техническое

обслуживание за машинами:

(2.16)

(2.16)

где  - норма ежегодных отчислений на

ремонт и техническое обслуживание, %

- норма ежегодных отчислений на

ремонт и техническое обслуживание, %

8. Годовой экономический

эффект по эксплуатационным затратам определяют по формуле:

(2.17)

(2.17)

Получаем:

9. Срок окупаемости

приспособления находят по формуле:

(2.18)

(2.18)

Получаем:

3. Мероприятия по охране труда

и пожарной безопасности на предприятии

Для всех работающих на производственных

предприятиях организуется вводный инструктаж на рабочем месте, повторный

инструктаж. Проведение всех видов инструктажа регистрируют в специальных

журналах. Только после проведения инструктажа рабочие допускаются к работе.

Безопасность на рабочем месте определяется как

условиями работы, так и соблюдением рабочими правил техники безопасности.

Условия, обеспечивающие безопасную работу, заключаются в том, что расположение

оборудования, проходы между машинами должны соответствовать нормам и

обеспечивать удобный и безопасный ремонт и обслуживание. Безопасной работе

способствует также надлежащее состояние помещений, освещение рабочих мест.

Нельзя загромождать проходы запасными частями, продуктами, тарой и т. п. Для

хранения запасных частей нужно иметь специальное помещение и стеллажи.

В исправном состоянии должны находиться

ограждения опасных мест, особенно движущихся частей машин. Неисправность машин

также может явиться причиной несчастных случаев.

Нельзя ремонтировать и смазывать движущиеся

части оборудования, снимать ограждения на ходу. Перед началом ремонта

необходимо отключить напряжение в электрооборудовании, снять приводные ремни,

закрыть проемы и люки, проверить исправность ограждений на соседних работающих

агрегатах.

Смазка подшипников и других узлов во время

работы допускается лишь в тех случаях, когда для этого имеются специальные

приспособления, исключающие возможность травматизма. Для уменьшения скольжения

ремней нельзя применять канифоль и другие материалы. Ремни требуется перешить

или натянуть с помощью специальных устройств после остановки электродвигателей

машин.

Устройство пусковых кнопок должно исключать

самопроизвольное включение машин. У каждого пускового устройства должна быть

надпись, какая машина соответствует этому устройству. Запрещается брать руками

образцы продуктов, расчищать руками завалы во время работы машин.

Выявленные в процессе эксплуатации мелкие

неисправности могут устранять рабочие под руководством старшего по смене; это

следует отмечать в рабочем журнале. При крупных неполадках, которые не могут

быть устранены эксплуатационниками, следует остановить машину, сделать запись в

сменном журнале о неисправности.

Рабочую смену принимают и сдают, если

оборудование работает нормально и ограждения находятся на местах в исправном

состоянии. Санитарное состояние оборудования и рабочих мест хорошее.

Следует строго соблюдать правила

пожаро-взрывобезопасности. Причиной загорания могут быть неисправность

электропроводки, отсутствие смазки в подшипниках, трение приводных ремней о

шкивы при остановке последних вследствие завалов и т. д.

Запыленность помещений может быть причиной

пожаров и взрывов. Предотвратить взрывы и снизить запыленность помещений можно

при хорошей работе аспирации.

В связи с тем что одной из основных причин

пожаров и взрывов на предприятиях являются огневые, в том числе сварочные,

работы, необходимо при их проведении соблюдать ряд обязательных требований.

Все эти работы должны проводиться при полной

остановке всего оборудования, после тщательной очистки помещений от пыли,

включая стены, потолки, полы и другие строительные конструкции, оборудование,

после удаления из помещения продуктов и отходов, закрытия всех проемов, люков,

отверстий в воздуховодах и т. д. Места проведения огневых работ обязательно

должны быть обеспечены средствами пожаротушения (огнетушителями, ящиками с

песком и т. д.). Пожарную опасность представляет собой так называемое

статическое электричество. Заряды статического электричества наводятся при

трении ремней о шкивы; разряды статического электричества могут быть причиной

пожара и взрыва.

Основной мерой борьбы со статическим

электричеством является заземление машин. Для предотвращения опасных

последствий искровых разрядов не следует допускать провисания и скольжения

ремней, заземлять металлические ограждения ременных передач, путем специальной

обработки повышать электропроводность ремней.

При обнаружении загорания в помещении требуется

немедленно отключить аспирационные и пневматические установки, остановить

вентиляторы и воздуходувные машины, использовать средства пожаротушения для

ликвидации очагов загорания.

Высокий уровень шума в производственном

помещении может свидетельствовать о неисправности оборудования, повышенной

вибрации, недостаточной смазке. Повышенная вибрация может быть следствием

установки машин без амортизирующих прокладок, неисправностей глушителей и т.д.

Заключение

В данном курсовом проекте приведено

технико-экономическое обоснование крупозавода, характеристика гречихи,

организован технологический процесс, рассчитана производительность, необходимое

количество оборудования. Рассчитаны площади и этажность завода.

Разработан план размещения оборудования. В

подробности изучена техническая характеристика, устройство СВУ-2. В процессе

анализа технологического процесса проведена разработка приспособления

облегчающего обслуживание этого станка. Проведен расчет резьбы устройства для

нарезания бороздок. Приведены основные инструктажи и правила пожарной

безопасности на предприятии.

В результате внедрения приспособления

предполагается получение годового экономического эффект в размере  рублей, со

сроком окупаемости 2 года.

рублей, со

сроком окупаемости 2 года.

Литература

1. Антипов,

С.Т. Машины и аппараты пищевых производств. Кн. 1: Учеб.для вузов / С.Т.

Антипов, И.Т. Кретов, А.Н. Остриков. - М.: Высшая школа, 2001. - 703 с.

. Баловнев,

Н.П. Расчет резьбовых соединений и винтовых механизмов. - М.: Изд-во МГТУ МАМИ,

1999. - 39 с.

. Бутковский,

В.А. Технология мукомольного, крупяного и комбикормового производства / Е.М. Мельников.

- М.: Агропромиздат,

.

- 464 с.

. Гринберг,

Е.Н. Производство крупы. - М.: Агропромиздат, 1986. - 103 с.

. Демский,

А.Б. Оборудование для производства муки, крупы и комбикормов. Справочник / В.Ф.

Веденьев. - М.: Дели принт, 2005. - 760 с.

. Мельников,

Е.М. Основы крупяного производства. - М.: Агропромиздат, 1988. - 191 с.

. Мельников,

Е.М. Технология крупяного производства. - М.: Агропромиздат, 1991. - 207 с.

. Могучева,

Э.П.Проектирование крупяных заводов, цехов и линий: Учебное пособие / Л.ВУстинова.

- Барнаул: Изд-во АлтГТУ, 2001.- 196 с.

. Птушкина,

Г.Е. Высокопроизводительное оборудование мукомольных заводов / Л.И. Товбин. -

М.:Агропромиздат, 1987. -288 с.

. Тарасов,

В.П. Технологическое оборудование зерноперерабатывающих предприятий: Учебное пособие.

- Барнаул.: Изд-во АлтГТУ, 2002. - 229 с.

. Филин,

В.М. Шелушение зерна крупяных культур. Совершенствование технологического

оборудования. - М.: Дели принт, 2002. -135 с.

. Якименко,

А.Ф. Гречиха. - М.: Колос, 1982. - 196 с.