Сравнительное изучение способов гомогенизации пищевых сред

Введение

Одной из основных задач, стоящей перед пищевой

промышленностью и пищевым машиностроением, является созданием

высокоэффективного технологического оборудования, которое на основе

использования прогрессивной технологии значительно повышает производительность

труда, сокращает негативное воздействие на окружающую среду и способствует

экономии исходного сырья, топливно-энергетических и материальных ресурсов.

В пищевой, как и во многих других отраслях

промышленности, довольно распространены процессы гомогенизации и

диспергирования. Гомогенизацией называется процесс измельчения жидких и

пюреобразных пищевых продуктов за счет пропускания под большим давлением с

высокой скоростью через узкие кольцевые щели [1].

Гомогенизация в производстве кисломолочных продуктов

(простокваша, йогурт, кефир) повышает прочность белковых сгустков, образующихся

при кислотном свертывании молока. Гомогенизация молока улучшает консистенцию

сгустков, в которых частицы белка образуют непрерывную пространственную сетку

(простокваша), а также сгустков со структурой коагуляционного типа, которая

обладает меньшей прочностью. Гомогенизированное молоко образует мягкий сгусток,

что улучшает его перевариваемость [2].

Целью курсовой работы является сравнительное

изучение способов гомогенизации пищевых сред, выбор и расчет аппаратов для

реализации процесса гомогенизации.

. Анализ способов гомогенизации пищевых сред

Гидромеханические процессы гомогенизации и

диспергирования гетерогенных систем лежат в основе многих технологий и

производств в самых различных отраслях промышленности: пищевой, химической,

нефтехимической, угольной, горнорудной, микробиологической, фармацевтической,

парфюмерной, крахмалопаточной, лакокрасочной, машиностроительной и многих

других.

В технологии пищевых производств к ним относятся

процессы получения и переработки различных гетерогенных сред с жидкой сплошной

фазой. Интенсивность их проведения во многом определяют эффективность

производства и качество ряда продуктов, получаемых в виде эмульсий, суспензий,

пюре, паст и т.д.

В результате воздействия на продукт различных

гидродинамических факторов происходит дробление твердых частиц продуктов и их

интенсивная механическая обработка. Гомогенизация не только изменяет

дисперсность компонентов продукта, но и влияет на физико-химические свойства

продукта [1].

Рассмотрим существующие способы и подходы,

используемые в пищевой промышленности для проведения процессов гомогенизации и

диспергирования. В настоящее время процесс гомогенизации пищевых сред можно

реализовать в устройствах ультразвукового, центробежного и клапанного типа.

.1 Клапанная гомогенизация

Действие гомогенизаторов клапанного типа

основано на том, что молоко нагнетается под давлением до 30 МПа в кольцевой

канал между седлом и клапаном. Под действием давления гомогенизируемого

продукта клапан образует с седлом узкую кольцевую щель, высота которой зависит

от производительности гомогенизатора и величины рабочего давления.

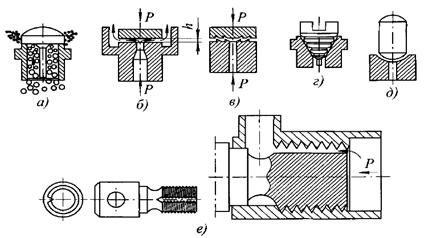

Схемы конструкций гомогенизирующих головок,

используемых в различных типах гомогенизаторов, приведены на рисунке 1 [3].

Рисунок 1 - Схемы конструкций гомогенизирующих

головок:

а-головка с обыкновенным клапаном: б-клапан с

отражательными стенками: в-клапан с наклонными и концентричными нарезами в

горизонтальной плоскости; г-клапан с наклонными и концентричными нарезами в

наклонной плоскости; д-сферический клапан; е-резьбовой клапан с продольной

прорезью

Отечественная молочная промышленность оснащена

гомогенизаторами марок А1-ОГ2-С, К5-ОГА-1,2, А1-ОГМ, К5-ОГА-10 и ряда других.

Исследования клапанных гомогенизаторов,

применяемых для обработки молока и сливок жирностью соответственно 3,6 и 16%

при температуре 70°С и давлении до 25 МПа, показали, что эффективность

гомогенизации можно считать достаточной, если общая поверхность жировых шариков

увеличивается в 10 раз, а их средний диаметр составляет менее 1 мкм [4].

Изготовлением гомогенизаторов клапанного типа за

рубежом занимаются многие фирмы Дании, Швеции, США и другие. В Молдавии завод

«Молмаш» начал выпуск новых гомогенизаторов серии П8-ГМ для пищевой и

фармацевтической промышленности [5].

Разработаны способы гомогенизации жидкости, в

которых снижен расход электроэнергии. Для этого, процессы сепарирования и

гомогенизации цельного молока протекают одновременно. В обработанном молоке

диаметр жировых шариков в среднем равен 2 мкм. Давление, под которым сливки

поступают в клапанную щель, составляет 20 МПа. Преимуществом гомогенизатора

данной конструкции является снижение расхода электроэнергии почти на 25%, а

также непрерывность процесса [6].

В нашей стране работы по созданию

гомогенизаторов клапанного типа, проводимые различными НИИ и вузами, также

направлены на упрощение конструкции и снижение металлоемкости, повышение

производительности, снижение энергозатрат, повышение степени гомогенизации и

интенсивности процесса [7].

Клапанными двухступенчатыми гомогенизаторами в

настоящее время оснащены все комбинаты, заводы и цеха, вырабатывающие сухие и

жидкие продукты питания

.2 Ультразвуковая гомогенизация

Ультразвуковая гомогенизация основана на

кавитации, когда жидкости подвергаются интенсивному воздействию звуковых волн и

происходит возникновение чередующихся циклов высокого и низкого давления

(приблизительно 20000 циклов /сек). Во время действия низкого давления

образуются маленькие вакуумные пузырьки. Когда пузырьки достигают определённого

размера, они стремительно разрушаются во время действия высокого давления. Во

время внутреннего взрыва локально генерируются очень высокое давление и высокая

скорость струи жидкости. Полученные потоки и турбулентность разрывают

агломераты частиц и приводят к сильным столкновениям между индивидуальными

частицами [8].

В результате исследований процесса гомогенизации

молока путем воздействия на него ультразвуковых колебаний, создаваемых с помощью

преобразователей вибрационного типа, установлено, что в диапазоне низких

частот, где лучше всего происходит эмульгирование, простым и экономичным

источником ультразвука является гидродинамический вибратор.

Разработан гомогенизатор, который может быть использован

при производстве кремов, паст, маргарина и других продуктов аналогичной

консистенции. Основными его элементами являются: присоединенный к двигателю

вал, установленный на последнем диске с размещенными в держателях пластинами.

Между входным патрубком и держателями расположены разбивающие устройства. При

работе гомогенизатора в него насосом под давлением 4-5 МПа подают подлежащий

обработке продукт. Последний проходит над пластинами, что вызывает их колебания

и возникновение ультразвука. Таким образом, пластины являются высокочастотным

ультразвуковым резонатором [9].

В Орловском техническом университете разработан

ультразвуковой гомогенизатор для молока. Он имеет корпус с размещенным внутри

него колебательным контуром, состоящим из пакета пластин, сопла и отражательной

пластины. Его особенностью является то, что корпус и отверстие сопла имеют

прямоугольную форму, причем пластины колебательного контура одинаковы по

размеру и разделены прокладками, а отражательная пластина установлена с

возможностью возвратно-поступательного движения [10].

Ультразвуковые гомогенизаторы не получили

широкого применения в пищевой промышленности из-за повышенных энергозатрат.

.3 Центробежная гомогенизация

Эффективность гомогенизации в центробежных

аппаратах зависит от давления, под действием которого обрабатываемая жидкость

выходит из сопел или щелевых отверстий вращающегося ротора и ударяется в

приспособление для снижения скорости продукта. Центробежные аппараты обладают

рядом преимуществ по сравнению с клапанными. Они проще по конструкции, менее

металлоемки, в них нет быстроизнашивающихся деталей. Недостаток их в том, что

для получения высокого эффекта гомогенизации необходимо создать большое

давление жидкости на выходе ее из сопел или щелевых отверстий ротора, а это не

всегда возможно.

Центробежные гомогенизаторы, предназначенные для

обработки молока и молочных продуктов, могут использоваться и в других отраслях

промышленности. Они состоят из ротора и статора. Между ними находится зона

гомогенизации. Во время работы гомогенизатора жидкость поступает во вращающийся

ротор и через отверстия в нем выбрасывается в зону гомогенизации, образованную

обращенными навстречу друг другу поверхностями ротора и статора. При этом поток

жидкости турбулизируется и происходит ее гомогенизация. Максимальный эффект

гомогенизации достигается в том случае, если обе поверхности (статор и ротор)

выполнены зубчатыми и скорость вращения одной из них достигает 4000…6000

об/мин. Степень гомогенизации жидкости в аппарате данной конструкции не может

быть достаточно высокой, так как много энергии затрачивается на вращение ротора

в жидкости и на трение ее о поверхность статора [9].

Во ВНИМИ разработан центробежный гомогенизатор

жидкости, содержащий ротор с коаксиально размещенной приемной камерой

цилиндрической формы, с которой сообщены, по меньшей мере, два выполненных в

нем радиальных канала с выходными соплами. Степень гомогенизации молока в этом

случае составляет 55-60%. Она зависит от скорости жидкости на выходе из сопла,

которая, в свою очередь, зависит от частоты вращения ротора и давления,

создаваемого центробежной силой самой жидкости, находящейся в его каналах. Для

повышения эффекта гомогенизации на 10-15% аппарат снабжается устройством для

снижения скорости струй жидкости, вылетающих из сопел. Оно выполнено в виде

ударного кольца на держателях, жестко прикрепленных к стенке кожуха [11].

Основным недостатком центробежных

гомогенизаторов является низкая степень гомогенизации.

Как было сказано выше, наибольшее

распространение в пищевой промышленности получили аппараты клапанного типа,

процесс гомогенизации в которых рассмотрим в пункте 2 курсовой работы.

. Описание процесса гомогенизации в аппаратах

клапанного типа

Гомогенизация жидких и пастообразных продуктов в

аппаратах клапанного типа к сегодняшнему моменту получила повсеместное

применение в отечественной пищевой индустрии.

Для гомогенизации применяют гомогенизаторы,

представляющие собой плунжерные насосы высокого давления. При ходе плунжера

создается высокое давление, в результате чего молоко (или смесь) с огромной

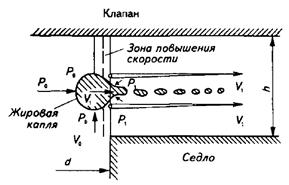

скоростью продавливается через щель из камеры гомогенизатора (рис. 2).

Рисунок 2 - Схема диспергирования жирового

шарика в аппаратах клапанного типа

Рассмотрим процесс гомогенизации на примере

диспергирования (измельчения) жировых шариков коровьего молока в аппаратах

клапанного типа.

Основными рабочими органами гомогенизирующей

головки являются седло и клапан, от конструкции которых в известной мере

зависит степень дисперсности частиц при гомогенизации. Клапанная щель может

быть гладкой и волнообразной, с постоянным или переменным сечением.

Для преодоления сопротивления при прохождении

через узкую щель продукт подается под высоким давлением (15…30 МПа). Сила,

прилагаемая при подаче продукта, поднимает клапан, и между ним и седлом

образуется узкий канал, через который протекает жидкость. Клапан остается над

седлом в плавающем состоянии, и вследствие изменения гидродинамических условий

(давление, вибрация) высота постоянно меняется. Сила, с которой клапан

прижимается к седлу, создается пружиной, в некоторых конструкциях - маслом под

давлением и может регулироваться. Ее величина определяется давлением, с которым

осуществляется подача продукта. Тонкость измельчения зависит от давления,

конструкции гомогенизирующего органа, равномерности подачи, состояния и

предварительной обработки продукта [1]. Процесс гомогенизации вносит изменения

в свойства молочных продуктов. Вследствие увеличения поверхности жировых

шариков и адсорбции на ней белковых компонентов возрастает вязкость. Особенно

заметно такое возрастание в сливках. Отмечается рост как титруемой, так и

активной кислотности, если гомогенизации подвергалось сырое молоко [12].

Механизм дробления жировых шариков при

гомогенизации заключается в следующем. В каждом гомогенизирующем клапане на

переходе из канала седла в клапанную щель резко изменяется сечение потока, а

следовательно, и скорость. При переходе жировой капли из зоны малых скоростей в

зону высоких передние части ее включаются в поток в щели с огромной скоростью,

вытягиваются и отрываются от нее, в то время как оставшаяся часть ее еще

сохраняет скорость потока в подводящем канале. Вследствие возрастания скорости

и механического действия потока и сил поверхностного натяжения нити дробятся на

мелкие жировые шарики. Чем больше скорость в зоне повышенной скорости, тем

интенсивнее вытягивается нить из капли в пограничной зоне, тем тоньше эта нить

и мельче частицы после ее распада [13].

Давление и температура при гомогенизации

избираются в зависимости от массовой доли жира в смеси. Чем выше жирность

смеси, тем ниже должно быть давление. Так, при гомогенизации молока и

низкожирных сливок (10…12%) при температуре не ниже 70°С применяют давление

10…15 МПа, при выработке сметаны 25-30%-ной жирности - 9…10 МПа. Это связано с

тем, что при повышенном содержании жировых шариков в смеси после гомогенизации

они образуют скопления - гроздья, которые нарушают гомогенность консистенции.

Агрегированию жировых шариков способствует гидрофобизация их поверхности.

Фосфолипидов и оболочечных белков недостаточно в молоке, чтобы покрыть

поверхность вновь образованных жировых шариков. Этот дефицит

поверхностно-активных оболочечных белков частично восполняют белки плазмы.

Жировые шарики с частично гидрофобной поверхностью обладают повышенной

межмолекулярной силой сцепления. При столкновении таких шариков образуются

рыхлые их скопления (агрегаты). Возможно даже слияние отдельных шариков в

крупные жировые шарики. Поэтому для получения гомогенной консистенции продукта

давлением регулируют степень дробления и количество вновь образующихся жировых

шариков [14].

Для получения стабильной дисперсии жировой фазы

гомогенизированной смеси должно быть достаточное количество оболочечного

вещества для быстрого образования оболочек вновь возникающих жировых шариков.

Установлено, что для этого должно быть соотношение СОМО/жир выше 0,6…0,85.

При производстве мороженого, смеси которого

имеют повышенное содержание СОМО, т. е. белков, практикуют двух- и

трехступенчатую гомогенизацию. На первых ступенях проводят гомогенизацию при

высоких давлениях (12…14 МПа) для большего диспергирования жировой фазы, а на

последней ступени применяют низкое давление для разрушения рыхлых агрегатов

(скоплений) жировых шариков. Этим достигается высокая степень дисперсности жировой

фазы, хорошая взбитость и гомогенность консистенции мороженого.

При температуре гомогенизации ниже (53±5)°С идет

интенсивная агрегация и комкование жировых шариков. Оптимальные температуры

гомогенизации избираются в зависимости от содержания жира и СОМО в смеси, но не

ниже 70…75°С [15].

3. Анализ и сравнение аппаратов для реализации

процесса гомогенизации

.1 Виды и устройство гомогенизаторов

Классификация гомогенизаторов включает в себя:

клапанные, мешалочные, фильерные, винтовые, сопловые, роторные. Сюда следует

добавить центробежные, вакуумные, ультразвуковые и вихревые. Если

руководствоваться той же идеей о конструктивных особенностях, то известны

мешалочные, центробежные, сопловые, ультразвуковые, роторные и вихревые

эмульсоры.

Сложность совершенствования и разработки

конструкции гомогенизирующих устройств связана с отсутствием единой точки

зрения на процесс дробления дисперсной фазы эмульсии. Существует свыше десяти

теоретических представлений о процессах гомогенизации и эмульгирования [16]:

гипотеза градиентного дробления Ребиндера и Виттинга;

· действием центробежных сил (В.Д.

Сурков);

· гипотеза Барановского Н.В. о

перепаде давлений в клапанной щели гомогенизатора;

· кавитационное диспергирование

Ткаченко А.Н.;

· вибрационное разрушение «сдуванием

микрочастиц» Орешиной М.Н.

Основным узлом современных гомогенизаторов

клапанного типа является гомогенизирующая головка. Она может быть одно- или

двухступенчатой. Вторая ступень обычно работает при более низком давлении, чем

первая. Применение одно- или двухступенчатой гомогенизации зависит от вида

вырабатываемых молочных продуктов.

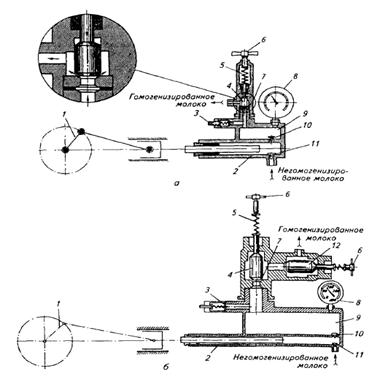

На рисунке 3 показана схема одно- и

двухступенчатой гомогенизирующих головок гомогенизатора клапанного типа.

Рисунок 3 - Схема гомогенизирующей головки:

а-одноступенчатой; б-двухступенчатой,

1-кривошипно-шатунный механизм; 2-плунжерный насос; 3- предохранительный

клапан; 4,12-гомогенизирующие клапаны первой и второй ступеней;

5-пружина; 6-регулировочные винты; 7-седло; 8-манометр; 9-нагнетательная

камера; 10, 11 - нагнетательный и всасывающий клапаны

При движении плунжера влево в цилиндре создается

разрежение и через клапан 11 молоко засасывается в цилиндр. При обратном

движении плунжера молоко проходит через открывшийся клапан 10 в нагнетательную

камеру. Одновременно такое же количество молока продавливается через узкую

кольцевую щель между седлом и клапаном в нагнетательную трубку. Клапан 4 и

седло имеют с обеих сторон притертые друг к другу поверхности. При износе одной

стороны клапан и седло переворачиваются и устанавливаются другими торцевыми

поверхностями в рабочее положение. Давление регулируется винтом, с его помощью

сжимается пружина, которая усиливает давление на клапан 4, плотно

пришлифованный к седлу. Давление контролируется по манометру.

Эффективность гомогенизации молока определяется

рабочим давлением, температурой, скоростью движения продукта при прохождении

через гомогенизирующую головку, конструктивными особенностями последней,

составом и свойствами компонентов, образующих оболочку жировых шариков,

кислотностью, а также последовательностью технологических операций [17].

.2 Расчет гомогенизаторов

Для сравнения взяты гомогенизаторы наиболее

распространенных в молочной промышленности марок К5-ОГА-1,2; А1-ОГМ-2,5,

А1-ОГМ, К5-ОГА-10.

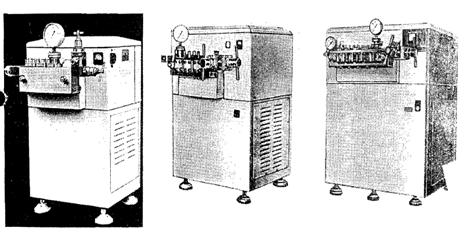

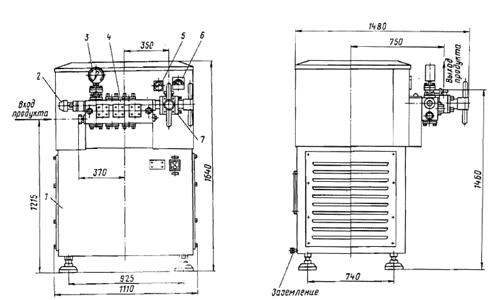

Представленные гомогенизаторы (рис. 4)

предназначены для дробления и равномерного распределения жировых шариков в

молоке и жидких молочных продуктах, а также в смесях для мороженого.

Применяются на предприятиях молочной промышленности в различных технологических

линиях для обработки молока и молочных продуктов. Гомогенизаторы представляют

собой многоплунжерные насосы высокого давления с гомогенизирующей головкой.

Рисунок 4 - Гомогенизаторы марок К5-ОГА-1,2;

А1-ОГМ и К5-ОГА-10

Технические характеристики гомогенизаторов типа

представлены в таблице 1.

Таблица 1 - Технические характеристики

гомогенизаторов

|

Марка

|

Установленная

мощность, кВт, не более

|

Габаритные

размеры, мм

|

Масса,

кг

|

|

К5-ОГА-1,2

|

1200

|

11,0

|

965x930x1400

|

850

|

|

А1-ОГМ-2,5

|

2500

|

18,5

|

1430x1110x1640

|

1610

|

|

А1-ОГМ

|

5000

|

37,0

|

1480x1110x1640

|

1710

|

|

К5-ОГА-10

|

10000

|

75,0

|

1800x1500x1900

|

4000

|

Расчет технической производительности (А),

удельной материалоемкости (Б), удельной энергоемкости (В) и габаритности (Г)

проводили по формулам 1-4 [18].

А) Техническая

производительность:

Wт=W*0,7,(1)

где W

- паспортная (номинальная) производительность, л/ч; 0,7 - коэффициент

использования рабочего времени.

Б) Удельная материалоемкость:

Муд=M/ Wт,(2)

где М - масса аппарата, кг; Wт

- техническая производительность, л/ч.

В) Удельная энергоемкость:

уд=N/Wт,(3)

где N - мощность, кВт; Wт

- техническая производительность, л/ч.

Г) Габаритность:

Г=L*B*N/Wт,(4)

где L,B,N - габариты аппарата

(длина, ширина, высота), мм; Wт - техническая производительность,

л/ч.

Расчет гомогенизатора К5-ОГА-1,2

А) техническая производительность Wт=1200*0,7=840

л/ч;

Б) удельная материалоемкость Муд=850/840=1,0

кг*ч/л;

В) удельная энергоемкость Nуд=11/840=0,0130

кВт*ч/л;

Г) габаритность Г=0,965*0,93*1,4/840=0,0015 м3*ч/л.

Расчет гомогенизатора А1-ОГМ-2,5

А) техническая производительность Wт=2500*0,7=1750

л/ч;

Б) удельная материалоемкость Муд=1610/1750=0,92

кг*ч/л;

В) удельная энергоемкость Nуд=18,5/1750=0,0105

кВт*ч/л;

Г) габаритность Г=1,43*1,11*1,64/1750=0,0015 м3*ч/л.

Расчет гомогенизатора А1-ОГМ

А) техническая производительность Wт=5000*0,7=3500

л/ч;

Б) удельная материалоемкость Муд=1710/3500=0,49

кг*ч/л;

В) удельная энергоемкость Nуд=37/3500=0,0105

кВт*ч/л;

Г) габаритность Г=1,48*1,11*1,64/3500=0,0007 м3*ч/л.

Расчет гомогенизатора К5-ОГА-10

А) техническая производительность Wт=10000*0,7=7000

л/ч;

Б) удельная материалоемкость Муд=4000/7000=0,57

кг*ч/л;

В) удельная энергоемкость Nуд=75/7000=0,0107

кВт*ч/л;

Г) габаритность Г=1,8*1,5*1,9/7000=0,0007 м3*ч/л.

Выполненные расчеты позволяют сделать следующие

выводы. Наибольшей технической производительностью характеризовался

гомогенизатор марки К5-ОГА-10 со значением 7000 л/ч, в то время как наименьшей

- гомогенизатор К5-ОГА-1,2 - 840 л/ч. Гомогенизаторы с конкретной

производительность подбирается под существующие мощности молокоперерабатывающих

заводов.

По удельной материалоемкости преимущество над

всеми гомогенизаторами имел аппарат марки А1-ОГМ со значением 0,49 кг*ч/л. По

данному показателю указанный гомогенизатор превосходил аналоги на величину от

14 до 51%.

Наименьшее значение удельной энергоемкости имели

гомогенизаторы А1-ОГМ-2,5 и А1-ОГМ, у которых данный показатель был равным и

составил 0,0105 кВт*ч/л. Но фоне низкой технической производительности высокую

расчетную энергоемкость продемонстрировал аппарат К5-ОГА-1,2 (0,013 кВт*ч/л).

Параметр габаритности характеризует отношение

размеров аппарата к его производительности. Гомогенизаторы марок А1-ОГМ,

К5-ОГА-10, согласно проведенных расчетов, имели самую низкую габаритность

(0,0007 м3*ч/л). Относительно большими размерами отличались

остальные два гомогенизатора.

Исходя из представленных расчетов, самые лучшие

характеристики имеет гомогенизатор А1-ОГМ. Рассмотрим его подробнее в пункте 4

курсовой работы.

. Описание конструкции и принципа работы

гомогенизатора А1-ОГМ

Гомогенизатор А1-ОГМ предназначен для дробления

и равномерного распределения жировых шариков в молоке и жидких молочных

продуктах, а также смесях дли мороженого. Применяются на предприятиях молочной

промышленности в различных технологических линиях для обработки молока и

производства молочных продуктов (сметаны, сливок, кефира, питьевого молока и

др.). Габаритный чертеж представлен на рисунке 5.

Рисунок 5 -Габаритный чертеж гомогенизатора

А1-ОГМ

-станина; 2-предохранительный клапан;

3-манометрическая головка; 4-плунжерный блок; 5-манометр системы смазки;

6-амперметр; 7-гомогенизирующая головка

Техническая характеристика гомогенизатора отражена

в таблице 2.

Таблица 2 - Техническая характеристика

гомогенизатора А1-ОГМ

|

Показатель

|

Значение

|

5000

|

|

Рабочее

давление гомогенизации, МПа (кгс/см2), не более

|

20

(200)

|

|

Температура

продукта, поступающего на гомогенизацию, оС

|

45-85

|

|

Мощность

электродвигателя, кВт

|

37

|

|

Количество

плунжеров, шт.

|

3

|

|

Число

ступеней гомогенизации

|

2

|

|

Габаритные

размеры, мм: длина х ширина х высота

|

1480

х 1100 х 1640

|

|

Масса,

кг

|

1710

|

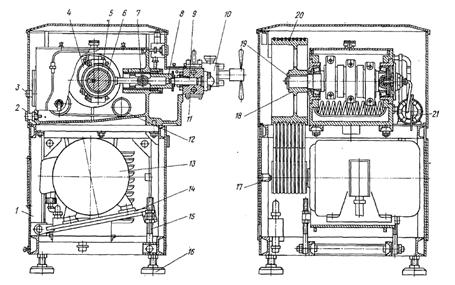

Гомогенизатор состоит из следующих основных

узлов: кривошипно-шатунного механизма с системой смазки и охлаждения,

плунжерного блока с гомогенизирующей и манометрической головками и

предохранительным клапаном, станины с приводом. Привод гомогенизатора

осуществляется от электродвигателя с помощью клиноременной передачи (рис. 6).

Рисунок 6 - Общий вид гомогенизатора А1-ОГМ:

-станина; 2-сливная пробка; 3-маслоуказатель;

4-кривошипно-шатунный механизм; 5-шатун; 6-вкладыш; 7-палец; 8-ползун;

9-плунжер; 10-гомогенизирующая головка; 11-плунжерный блок; 12-змеевик;

13-электродвигатель; 14-плита; 15-устройство для натяжения ремней; 16-опора;

17-шкив ведущий; 18-шкив ведомый; 19-коленчатый вал; 20-клиновой ремень;

21-маслонасос

Кривошипно-шатунный механизм гомогенизатора

предназначен для преобразования вращательного движения, передаваемого

клиноременной передачей от электродвигателя, в возвратно-поступательное

движение плунжеров, которые посредством манжетных уплотнений входят в рабочие

камеры плунжерного блока и, совершая всасывающие и нагнетательные ходы, создают

в нем необходимое давление гомогенизирующей жидкости.

Гомогенизатор имеет принудительную систему

смазки наиболее нагруженных трущихся пар, которая применяется в сочетании с

разбрызгиванием масла внутри корпуса, что увеличивает теплоотдачу. Охлаждение

масла у этих гомогенизаторов производится водопроводной водой посредством

змеевика, охлаждающего устройства, уложенного на дне корпуса, а плунжеры

охлаждаются водопроводной водой, попадающей на них через отверстия в трубе.

К корпусу кривошипно-шатунного механизма при

помощи двух шпилек крепится плунжерный блок, который предназначен для

всасывания продукта из подающей магистрали и нагнетания его под высоким

давлением в гомогенизирующую головку. К торцовой плоскости плунжерного блока

крепится гомогенизирующая головка, предназначенная для выполнения

двухступенчатой гомогенизации продукта за счет прохода его под высоким

давлением через щель между клапаном и седлом клапана в каждой ступени.

Гомогенизирующая головка представляет собой две

одноступенчатые головки аналогичной конструкции, соединенные вместе и связанные

каналом, позволяющим продукту переходить последовательно от первой ступени ко

второй. Каждая из ступеней двухступенчатой гомогенизирующей головки состоит из

корпуса, клапана, седла клапана и нажимного устройства, включающего стакан,

шток, пружину и нажимной винт с рукояткой.

Регулировка давления гомогенизации производится

вращением винтов. При установлении режима гомогенизации продукта на первой

ступени устанавливают 3/4 необходимого давления гомогенизации, а затем на

второй ступени вращением нажимного винта повышают давление до рабочего.

Станина представляет собой сварную конструкцию

из швеллеров, обшитых листовой сталью. На верхней плоскости станины

устанавливается кривошипно-шатунный механизм. Внутри станины на двух

кронштейнах шарнирно крепится плита, на которой устанавливается

электродвигатель. С другой стороны плита поддерживается винтами, регулирующими

натяжение клиновых ремней. Верхняя часть станины закрыта кожухом,

предназначенным для ограждения механизмов от повреждений и придания

гомогенизатору необходимой эстетической формы.

Молоко или молочный продукт подается при помощи

насоса во всасывающий канал плунжерного блока. Из рабочей полости блока продукт

под давлением подается через нагнетательный канал в гомогенизирующую головку и

с большой скоростью проходит через кольцевой зазор, образующийся между

притертыми поверхностями гомогенизирующего клапана и его седла. При этом

происходит диспергирование жировой фазы продукта.

В дальнейшем продукт из гомогенизирующей головки

направляется по трубопроводу на дальнейшую обработку или хранение [2]; [3];

[19]; [20].

. Конструктивное изменение в гомогенизаторе

А1-ОГМ

гомогенизация пищевой среда центробежный

При первичной переработке молока протекают

механические и тепловые процессы, основное назначение которых состоит в

повышении дисперсности жировой фазы и снижении бактериальной обсемененности

молока. Данные процессы реализуются в специальных аппаратах - гомогенизаторах,

диспергаторах, пастеризационно-охладительных и стерилизационных установках.

Применение стерилизации и ультрапастеризации молока-сырья позволяет полностью

уничтожить как вегетативные, так и споровые формы микроорганизмов, продлить

срок хранения готового продукта.

Для совершенствования процесса первичной

переработки молока в гомогенизаторе клапанного типа А1-ОГМ предлагается

реализовать возможность комплексной обработки молока за счет конструкции перед

гомогенизирующей головкой парового инжектора и камеры смешения. Указанное

конструктивное улучшение позволит при прямом введении очищенного пара в продукт

в камере смешения проводить ультрапастеризацию молока, предшествующую его

гомогенизации. Это устранит необходимость в приобретении и использовании

самостоятельного оборудования для тепловой обработки молока.

В камере смешения при одновременной подаче

молока и пара из парового инжектора происходит кратковременная обработка

продукта острым паром при температуре теплоносителя свыше 100оС.

Далее обработанный продукт через сопло подается в гомогенизирующую головку для

последующего диспергирования жировых шариков.

Заключение

В соответствии с поставленной целью в курсовой

работе описаны процесс гомогенизации пищевых сред и аппараты для его

реализации, сделаны следующие выводы.

В пищевой промышленности большое распространение

получили процессы гомогенизации и диспергирования при приготовлении различных

десертов, мороженого, паст, напитков, майонезов, а также широкого спектра

полуфабрикатов.

Процесс гомогенизации пищевых сред можно

реализовать в устройствах ультразвукового, центробежного, клапанного типа.

Рассмотрены процессы гомогенизации пищевых сред в гомогенизаторах указанных

типов. Установлено, что наиболее распространенными в промышленности являются

гомогенизаторы клапанного типа. Описан способ диспергирования жировых шариков

молока на примере работы клапанного гомогенизатора.

В работе проведен обзор гомогенизаторов для

диспергирования молочного жира К5-ОГА-1,2; А1-ОГМ-2,5; А1-ОГМ; К5-ОГА-10,

выполнен технологический расчет основных параметров гомогенизаторов. По

наилучшим показателям удельной энергоемкости, материалоемкости и габаритности

выбран аппарат А1-ОГМ. Описана конструкция и принцип работы указанного

гомогенизатора.

Для интенсификации процессов первичной обработки

молока предложено оснастить гомогенизатор А1-ОГМ перед входом в

гомогенизирующую головку камерой смешения и паровым инжектором с подводом пара.

Указанное конструктивное усовершенствование гомогенизатора даст возможность

проводить процессы термообработки при одновременной подаче пара и продукта в

камеру смешения с последующим диспергированием жировых шариков

ультрапастеризованного молока в гомогенизирующей головке аппарата.

Список использованной литературы

1. Процессы

и аппараты пищевых производств : в 2 кн. Кн. 2 / Г.В. Алексеев, А.Н. Остриков,

А.В. Логинов и др. ; Под ред. А.Н. Острикова. - СПб : ГИОРД, 2007. - С. 505,

508.

. Машины

и аппараты пищевых производство : в 2 кн. Кн. 1 / С.Т. Антипов, И.Т. Кретов,

А.Н. Остриков и др. ; Под ред. В.А. Панфилова. - М. : Высш. шк., 2001. - С. 96,

464-465.

. Машины

и аппараты пищевых производств : в 3 кн.: Кн. 2. Т 1. / С.Т. Антипов и др.; под

ред. В.А. Панфилова, В.Я. Груданова. - Минск : БГАТУ, 2008. - С. 300-301.

. Твердохлеб,

Г.В. Технология молока и молочных продуктов / Г.В. Твердохлеб, Г.Ю. Сажинов,

Р.И. Раманаускас. - М.: ДеЛи принт, 2006 - С. 40-41.

. Гомогенизаторы

серии П8-ГМ // Пищевая промышленность. - 1999. - №12. - С. 22-23.

. Грановский,

В.Я. Новый гомогенизатор / В.Я. Грановский // Пищевая промышленность. - 1998. -

№12. - С. 30-31.

. Владыкин,

Т.Ф. Теория и практика гомогенизации молочных смесей / Т.Ф. Владыкин //

Переработка молока. - 2007. - №12. - С. 62-63.

8. www.dv-expert.ru

<#"794406.files/image007.gif">

Рисунок 1 - Техническая производительность

гомогенизаторов

Рисунок 2 - Удельная материалоемкость

гомогенизаторов

Рисунок 3 - Удельная энергоемкость

гомогенизаторов

Рисунок 4 - Габаритность гомогенизаторов