Система автоматизации производства муки

Содержание

Введение

. Общие сведения о муке

.1 Химический состав муки

.2 Требования к качеству муки

.3 Производство муки

. Построение

технологической схемы производства муки

.1 Подготовка зерна к помолу

.2 Процесс шелушения зерна

.3 Процесс перемалывания зерна

.3.1 Датчик контроля тока СУ-1Т

.3.2 Датчик уровня СУ-1М-1-1

.3.3 Датчик подпор РСУ-4

.4 Процесс просеивания муки

.5 Фасовка готовой продукции

. Расчет нормы

выхода муки

Заключение

Список использованных источников

Приложение

Введение

Развитие мукомольной промышленности было

важнейшим звеном в развитии техники в целом. Ведь первой основной потребностью

человека, как всякого живого организма, является питание, для поддержания

жизни. Хлеб со времен оседлости человека служит основной частью пищи, поэтому

технология переработки зерна в муку играла и играет большую роль в развитии

производственных сил общества. Развитие техники данного производства

сопровождалось многими выдающимися открытиями в области механики, которые

способствовали изобретению большого числа разнообразных машин. С появлением

мельниц возникла мукомольная промышленность. Теория и практика технологии

производства муки и крупы постоянно развиваются. Во-первых, переработка зерна в

муку принципиальная необходимость. Во-вторых, для измельчения зерна необходимы

затраты значительного количества энергии. Поэтому мельница всегда была объектом

технической мысли, техника и технология помола постоянно развивались и

совершенствовались. Современная мельница представляет собой полностью механизированное

предприятие, причем управление процессом и контроль технологических операций в

значительной мере осуществляются автоматизированными системами. Вместе с

крупяными предприятиями длительное время существовали мельницы. Современные

мельницы отвечают всем инженерным требованиям. Сложный многофакторный

технологический процесс, насыщенность предприятий технологическим и

вспомогательным оборудованием, автоматизированными системами контроля и

управления предъявляют повышенные требования к профессиональным знаниям,

организационной способности и общему культурному и интеллектуальному уровню

инженеров - технологов.

1. Общие сведения о муке

.1 Химический состав муки

В процессе помола зерна по определенным

технологическим системам мука формируется из различных областей эндоспермы

зерна, поэтому химический состав и технологические свойства муки, полученной

соединением индивидуальных потоков, заметно варьируется.

Мука служит основой для получения бесчисленного

количества пищевых продуктов. Пищевая ценность этих продуктов определяется

химическим составом, наличием в них набора веществ, необходимых для покрытия

энергетических и физиологических затрат человека в процессе жизнедеятельности.

Исследованиями установлено, что рациональное питание предусматривает использование

основных рационов для различных групп людей в зависимости от возраста, пола,

климатических условий, вида трудовой деятельности. Но во всех рационах

хлебобулочные изделия занимают одно из первых мест. Важнейшая роль в пищевой

ценности продуктов принадлежит белку. Суточная потребность человека в белках

составляет 80-120 грамм. За счет потребления изделий из муки она

удовлетворяется на 30-40%. Потребность в углеводах (около 400г) обеспечивается

в размере 50-60%. Мука содержит мало жиров, потребность которых должна

восполняться за счет других продуктов. Важное значение имеет наличие в пище

таких биологически важных веществ, как незаменимые аминокислоты, непредельные

жирные кислоты, витамины и минеральные вещества. В белках зерна различных

культур содержится от 25 до 38 % незаменимых аминокислот. Это соотношение

снижается в белках муки вследствие удаления побочных продуктов богатых белком

зародыша и алейронового слоя. Однако с повышением сортности муки содержание

белков в ней снижается, поэтому степень удовлетворения потребности человека в

незаменимых аминокислотах уменьшается. Так, при ежедневном употреблении 500

граммов хлеба, только из муки высшего сорта, она не превышает 30%, первого

сорта - достигает 35%, второго -около 40%, из муки обойной - 45-55%. Это же

характерно и для других биологически активных соединений. Так, потребность в

различных витаминах обеспечивается на 15 - 60 %, а в минеральных веществах от

15 до 80 %. Наиболее ценной в питательном отношении является обойная мука, в

которой содержится весь набор питательных элементов зерна. Кроме того, за счет

измельченных оболочек зерна в ней присутствуют волокнистые вещества,

способствующие выведению из пищеварительного тракта различных шлаков и

улучшению физиологической функции кишечника. В условиях современных мельниц

технолог имеет возможность формировать различные сорта муки с повышенным или

пониженным содержанием белка, крахмала, минеральных веществ, витаминов и т. д.

мука зерно шелушение перемалывание

1.2 Требования к качеству муки

Качество муки оценивают по

запаху, цвету, вкусу. В лабораторных условиях определяют зольность, крупность

помола, влажность, количество и качество клейковины (для пшеничной муки),

содержание примесей, зараженность амбарными вредителями.

По цвету муки определяют ее сорт

и свежесть. Чем выше сорт муки, тем она светлее. Цвет зависит также от качества

зерна, содержания в нем красящих веществ, от вида помола. Цвет определяют по

эталону, чтобы получить объективную оценку, пользуются прибором фотометром

(цветомер).

Запах муки приятный,

специфический; затхлый, плесневелый запах свидетельствует о порче муки или о

недоброкачественном зерне, из которого была получена мука. При несоблюдении

товарного соседства также могут появиться в муке посторонние запахи. Для

определения запаха нужно высыпать немного муки на чистую бумагу, согреть

дыханием и установить запах.

Вкус муки слегка сладковатый,

без постороннего привкуса горечи.

Влажность муки можно

определить, сжимая ее в ладони; сухая мука слегка похрустывает и рассыпается

при расжатии ладони. Влажность муки - важный показатель, нормальной считается

влажность не более 15%. Сухая мука лучше хранится.

Зольность муки характеризует

соотношение в ней эндосперма и отрубей. Чем выше сорт муки, тем меньше в ней

отрубей и тем ниже зольность. Нормы зольности: для ржаной муки сеяной - 0,75%,

обдирной - 1,45; высшего сорта - 0,55; 1-го сорта - 0,75; 2-го сорта - 1,25%.

Крупность помола определяют

просеиванием муки через сито. Чем выше сорт муки, тем частицы муки меньше (за

исключением крупчатки, так как в ней имеется некоторое количество крупных

частиц эндосперма). Крупность помола влияет на хлебопекарные свойства муки.

Качество и количество

клейковины - это основной показатель хлебопекарных свойств. Чем больше

клейковины в муке, тем более пышным и пористым получается хлеб. Хорошая

клейковина - эластичная, упругая, растяжимая. Клейковина хорошего качества,

светло-желтая.

Слабая клейковина - темная,

липкая, крошится, поэтому тесто не сохраняет форму, неупругое.

Для каждого сорта муки

установлены нормы содержания сырой клейковины по количеству и качеству: обойная

мука должна содержать около 20%; мука 2-го сорта - 25; 1-го сорта - 30; высшего

сорта - 28; пшеничная (крупчатка) - не менее 30%.

Упаковывают муку в чистые,

сухие, без постороннего запаха мешки, пакеты. На каждый мешок пришивают

маркировочный ярлык из бумаги или картона с указанием предприятия-изготовителя,

его местонахождения, названия продукта, его вид, сорт, массу нетто, дату

выработки (год, месяц, число, смена). Номер весовщика-упаковщика, номер

стандарта.

Хранят муку при температуре не

выше 18 °C, относительной влажности 60% в течение 6 месяцев.

При длительном хранении в муке

могут происходить изменения, ухудшающие ее потребительские свойства.

В сырых, теплых, плохо

вентилируемых помещениях может произойти самосогревание муки. У муки появляется

затхлый, плесневелый запах, который сохраняется и в хлебе. При повышенной

температуре и доступе света происходит прогоркание муки. Мука приобретает

неприятный запах и вкус.

.3 Производство муки

Выход муки - количество муки,

выраженное в процентах к массе переработанного зерна.

Помолом называют процесс

производства муки. В зависимости от целевого назначения муки сначала составляют

помольные партии зерна, т.е. подбирают и смешивают партии зерна разных типов и

качества в пропорциях, обеспечивающих оптимальные свойства муки.

Производство муки состоит из

следующих основных процессов: подготовка зерна к помолу и собственно помол

зерна.

Процесс подготовки зерна к

помолу заключается в отделении примесей, находящихся в помольной партии зерна,

очистке поверхности зерна и частичном шелушении оболочек, кондиционировании

зерна при сортовых помолах.

Кондиционирование заключается в

увлажнении зерна горячей или холодной водой с последующей отлежкой. Оно придаст

оболочкам и алейроновому слою зерна пластические свойства, что позволяет более

полно отделить их от эндосперма и избежать загрязнения муки мелкими отрубями.

При размоле кондиционированного зерна улучшаются хлебопекарные свойства

полученной из него муки.

Размол зерна производят на

вальцовых станках. Основной частью станка являются два чугунных вальца с

рифленой поверхностью. Зерно, попадая в зазор между вальцами, режется и

раскалывается. Возле каждого вальцового станка ставят просеивающие машины -

рассевы, на которых дробленое зерно сортируют по крупности. Вальцовый станок

вместе с рассевом называется размольной системой.

Помол зерна может быть разовым,

когда зерно один раз пропускают через размольную систему, и повторительным,

когда зерно измельчают последовательно на нескольких системах. После каждого

прохода через вальцы из измельченных продуктов отсеивают муку, а более крупные

частицы, не прошедшие через верхнее сито, поступают на измельчение на следующий

вальцовый станок. Повторительные помолы подразделяют на простые и сложные.

Простым (обойным) помолом

получают муку обойную ржаную и пшеничную. Простой помол проводится на четырех

системах, муку с разных систем смешивают вместе. Эти помолы могут быть без

отбора отрубей (обойный помол ржи или пшеницы) или с отбором отрубей 1-2 %

(обдирный помол ржи). Выход муки пшеничной обойной составляет 96 %, ржаной

обойной 95 %. Влажность муки должна быть не более 15 %, а зольность 1,97 %.

При сортовом помоле зерно

дробят на крупку и сортируют по крупности (размеру) и качеству (белая, пестрая,

темная). Рассортированные крупки измельчают на нескольких последовательных

размольных системах до получения муки заданной крупности. Смешивая муку

определенных систем, получают различные сорта муки.

Сложные помолы подразделяют на

одно-, двух- и трех- сортные.

Односортным помолом

вырабатывают муку первого или второго сорта; выход муки первого сорта 72 %,

второго - 85 %.

Двухсортными помолами можно

одновременно получить муку первого и второго сортов; выход муки первого сорта

40-50 %, а второго - 28-38 %. Общий выход муки при этих двухсортных помолах

составляет 78 %.

Трехсортными помолами

вырабатывают муку высшего copтa или крупчатку первого и второго сортов. Общий

выход муки при трехсортных помолах составляет 78 %; при этом выход муки может

быть, например, таким: 0-10 % или 0-25 % муки высшего сорта; 40-45 % (10-50 %

или 25-65 %) муки первого сорта и 13-28 % (65-78 % или 50-78 %) муки второго

сорта. Существуют и другие схемы двух- и трехсортных помолов пшеницы с общим

выходом муки 75 %.

Процесс формирования товарных

сортов существенно влияет на качество и свойства муки.

После помола мука должна

отлежаться не менее 15 дней, тогда она становится более сильной, меняются ее

влажность, цвет, повышается кислотность. Хлеб из свежей муки получается низкого

качества с пониженным объемом. Образующиеся в результате гидролитического

расщепления жиров насыщенные жирные кислоты изменяют физические свойства

клейковины, укрепляют ее. Этот процесс называется созреванием.

2. Построение технологической

схемы производства муки

Вся технология производства

муки состоит и следующих этапов:

1. Подготовительный этап.

Здесь проходит очистка зерен пшеницы или ржи, в зависимости от выпускаемого

сорта муки производят смешивание разных сортов, партий. Производят лабораторный

контроль зерен.

2. Производят шелушение

зерен.

. Дробление (перемол).

. Муку просеивают и

проводят аспирацию.

. Окончательный этап -

фасовка готовой продукции в мешки и упаковку.

Технологическая схема

производства муки представлена в приложении А.

.1 Подготовка зерна к помолу

Для получения кондиционной муки необходима

тщательная подготовка зерна, которая включает следующие основные операции:

формирование помольной партии, очистку зерна от примесей, очистку поверхности

зерна сухим или влажным способами, гидротермическую обработку зерна.

Формирование помольной партии проводят для поддержания стабильности

технологического процесса переработки зерна в течение длительного времени и

получение муки с заданными хлебопекарными свойствами. Смешивая разнокачественное

зерно, не только получают муку со стабильными свойствами, но и добиваются

рационального и эффективного сырья. Формирование партий позволяет не только

использовать для переработки зерно пониженного качества, из которого

самостоятельно невозможно выработать кондиционную муку, но часто сопровождается

эффектом смесительной ценности, приводящим к улучшению хлебопекарных свойств.

Переработка высококачественного зерна без добавления партий пониженного

качества приводит к нерациональному использованию сырья и получения муки со

значительными колебаниями хлебопекарных свойств. Оптимальное соотношение

отдельных компонентов в помольной партии устанавливают пробными лабораторными

помолами смесей с различным соотношением компонентов и последующей оценкой их

хлебопекарных свойств. Формируют партии либо на элеваторах, либо

непосредственно в подготовительных отделениях мукомольных заводов. Содержащаяся

в зерновой массе примеси ухудшают качество вырабатываемой муки, могут быть

причиной поломки рабочих органов машин, поэтому при подготовке зерна к помолу

необходимо удалить основное количество примесей, используя их отличия от зерна

в физических свойствах. Выделяют крупные и мелкие примеси в машинах, рабочими

органами которых являются сита или решета. Для отделения крупных и мелких

примесей в основном используют комбинированные воздушно- ситовые сепараторы

А1-БИС-12.

Рисунок 1 - Технологическая схема А1-БИС-12: I -

исходное зерно, II - крупные примеси, III - мелкие примеси, VI - очищенное зерно,

V- легкие примеси.

Металломагнитные примеси выделяют с помощью

статических магнитов, реже - электромагнитов. Обязательно устанавливают

магнитные сепараторы (см. рисунок 2) перед машинами ударно - истирающего

действия (обоечные, щеточные машины), машинами для измельчения зерна, а так же

на контроле готовой продукции.

Рисунок 2 - Технологическая схема магнитного

сепаратора: 1- приемный патрубок, 2- распределительный конус, 3,5 - магниты, 4-

диамагнитный диск, 6 - выпускной конус; I-исходная мука, II- очищенная мука,

III- металлические примеси.

На поверхности зерен, особенно в бородке и

бороздке, всегда имеется не удаленная, в зерноочистительных машинах, пыль и

прилипшая грязь, от которых необходимо по возможности избавиться. Сухим

способом очищают зерно в основном в обоечных машинах (см. рисунок 3), реже - в

щеточных машинах, в обоечных машинах - зерно обрабатывают бичами, которые

подхватывают его и отбрасывают к рабочей поверхности, выполненной из стального

листа, абразивного материала или специальной металлотканой сетки. Обоечные

машины со стальной поверхностью воздействуют на зерно наиболее мягко; с

абразивной поверхностью - наиболее интенсивно; обоечные машины с металлической

сеткой по интенсивности воздействия занимают промежуточное положение.

Рисунок 3 - Технологическая схема обоечной

машины: 1- приемное устройство, 2- бичевой ротор, 3- сетчатый цилиндр, 4-

пневмосепарирующий канал, 5- подвижная сетка. I - исходное зерно, II - продукты

шелушения, III - очищенное зерно, IV - воздух с легкими примесями.

Для более мягкой очистки и частичного извлечения

пыли и грязи из бороздки применяют щеточные машины, в которых зерно

обрабатывается щетками вращающегося щеточного барабана и неподвижными щетками

щеточной деки. Влажным способом поверхность зерна очищают в моечных машинах

мокрого шелушения(см. рисунок 4). В них удаляется пыль и грязь не только с

поверхности зерна, но и из бороздки, кроме того, выделяются минеральные и легкие

примеси.

Рисунок 4 - Технологическая схема моечной

машины: 1-приемная воронка, 2- задвижка, 3- шаровое основание, 4- ось, 5-

приемный ковш, 6- верхние шнетки, 7 - нижние шнетки, 8- ижекторная труба,

9-выход мелких примесей, 10 - ситовой цилиндр, 11- бичевой ротор. I -исходное

зерно, II- легкие примеси, III- вода, VI - воздух,V - очищенное зерно.

.2 Процесс шелушения зерна

Несколько менее эффективными, но требующими

почти в 10 раз меньшего расхода воды, являются машины мокрого шелушения

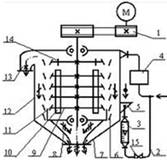

Рисунок 5 - Технологическая схема машины мокрого

шелушения: 1-привод; 2-трубопровод для воды; 3-ротаметр;

4-командный аппарат; 5-приёмный патрубок; 6-ситовой цилиндр; 7,

8-соответственно внешний и внутренний конусы; 9-бичевой ротор; 10-бич;

11-гонок; 12-корпус; 13-выпускной патрубок; 14-лопатки; 15-вентиль;16 -

кольцевая форсунка.

Эти машины представляют собой, по сути,

отсилосную колонку с небольшой моечной ванной в ее нижней части. Зерно

равномерно подается в нижнюю часть машины через приемный патрубок, одновременно

в приемный патрубок подается вода из водопроводной сети. Зерно подхватывается

гонками и поднимается вверх, последовательно проходя зону мойки, зону отжима,

шелушения и камеру выброса продукта. Зерно в момент подъема, под действием

центробежной силы отбрасывается от поверхности решетного цилиндра. В результате

трения зерновых между собой и о поверхность решета происходит очистка

поверхности зерна от надорванных оболочек и частично от зародыша и бородки. При

этом с поверхности зерна удаляется избыточная влага. Технология производства

сортовой муки основана на избирательном измельчении эндосперма и оболочек

зерна. Оболочки, обладая большим сопротивлением к измельчению, дробятся в

меньшей степени, чем эндосперм, и чем больше разница их прочностных свойств,

тем эффективнее последующее разделение. У сухого зерна различие в прочностных

свойствах эндосперма и оболочек меньше, чем у влажного, поэтому перед размолом

его необходимо увлажнять. Увлажнение является основой, так называемой

гидротермической обработки зерна, то есть обработки водой и теплом. После

увлажнения влага постепенно проникает в зерно. Вначале она сосредоточена в

оболочках. Проникая, в эндосперм, влага способствует ее разупрочнению, образуя

в ней закритические напряжения, вследствие повышения градиента влажности и

неравномерного набухания биополимеров. Так как, влажность наружных и внутренних

слоев эндоспермы различна, набухают они неравномерно, что вызывает напряженное

состояние материала. Кроме того, крахмал и белки в клетках эндоспермы каждого

слоя набухают также не равномерно. В результате при достижении критических

значений напряжения в эндосперме начинается образование микротрещин. Трещины

являются капиллярами, по которым влага проникает внутрь зерновки с

расклинивающим эффектом. Таким образом, происходят предразрушение и

разупрочнение эндоспермы. Для завершения этого процесса требуется время - от

нескольких часов до суток и более. По - иному изменяются свойства оболочек. С

повышением влажности они пластифицируются, снижается их хрупкость. Это

происходит вследствие набухания полисахаридов - гемицеллюлоз, клетчатки и

лигнина. Таким образом, холодное кондиционирование способствует усилению

дифференциации структурно - механических свойств оболочек и эндоспермы, что

облегчает проведение сортового помола и снижает дробимость оболочек. Завершает

процесс подготовки зерна к помолу дополнительное увлажнение и отволаживание

непосредственно перед размолом. Продолжительность отволаживания на заключительном

этапе кондиционирования 20-30 минут. За столь небольшое время влага успевает

проникнуть в эндосперм, остается в оболочках, что способствует еще большей их

пластификации.

.3 Процесс перемалывания зерна

После обработки зерна взвешивают на

автоматическом весовом дозаторе и через магнитный аппарат направляют на

измельчение в первую драную систему В каждую драную систему входят вальцовые

станки, рассевы драных систем, рассевы сортировочные и ситовеечные машины.

Рисунок 6 - Вальцовый станок

На станке устанавливается программируемый

контроллер, на базе микросхемы Р1С16F877, который дает возможность

контролировать все параметры станка и технологического процесса.

Для контроля параметров оборудования на станке,

устанавливаются ряд датчиков:

на двигателе привода мелющих валков - датчик

контроля тока СУ-1Т;

в качестве сигнализатора уровня применен датчик

СУ-1М-1-1;

датчики (верхний, средний и нижний)

устанавливаются снаружи смотрового цилиндра. Выведенный на лицевую панель

подстроечный резистор позволяет регулировать чувствительность в зависимости от

фракции продукта;

внизу на боковине вальцевого станка

устанавливается датчик подпора, для контроля за подвальцевым пространством;

на редукторе питающих вальцов устанавливается

датчик вращения БВК-М;

на боковине вальцевого станка устанавливается

пульт оператора (ПО) с цифровой индикацией, куда выводится вся информация от

датчиков и состояния частотный преобразователей.

Принцип работы:

При достижении продуктом нижнего уровня

цилиндра, срабатывает нижний датчик и подготавливает цепь для включения

исполнительной схемы, при достижении продуктом верхнего уровня цилиндра,

срабатывает верхний датчик и включается исполнительная схема. Валки

приваливаются, идет помол продукта, при понижении уровня продукта ниже верхнего

датчика, последний отключается, помол продукта продолжается. При понижении

уровня продукта ниже нижнего датчика, последний отключается и отключает

исполнительную схему, валки отваливаются, помол продукта прекращается. При

заполнении цилиндра цикл повторяется.

2.3.1 Датчик контроля тока СУ-1Т

Передатчик видеосигнала по витой паре

(симметрирующий усилитель) СУ-1Т (см. рисунок 7), предназначен для передачи

видеосигнала на большие расстояния по витой паре (ТПП, UTP и т.п.) и

используется совместно с приемником видеосигнала по витой паре типа ДУ-1

(расстояние передачи видеосигнала по кабелю ТПП-0.5 до 1500 м.). Данная

модификация передатчика предназначена для установки в гермокожухе.

Рисунок 7 - Комплект СУ-1Т - ДУ-1

Таблица 1 - Технические характеристики комплекта

СУ-1Т - ДУ-1

|

Наименование

характеристики

|

Значение

характеристики

|

|

Дальность

передачи видеосигнал, м

|

1500

|

|

Диапазон

рабочих частот, МГц

|

0…7

|

|

Передатчик

"СУ-1Т"

|

|

Входное

сопротивление, Ом

|

75

|

|

Максимально

входное напряжение, В

|

4,5

|

|

Напряжение

питания, В

|

12…20

|

|

Ток

потрабления, мА

|

30

|

|

Габаритные

размеры, мм

|

90*64*35

|

|

Приемник"ДУ-1"

|

|

Ограничение

выходного видеосигнала, В

|

3,0

|

|

Напряжение

питания постоянного тока, В

|

12…15

|

|

Коэффициент

усиления (регулируется)

|

0,5...2

|

2.3.2 Датчик уровня СУ-1М-1-1

Сигнализатор состоит из блока питания и

исполнительной схемы, размещенных в одном корпусе, а также двух датчиков -

верхнего и нижнего, выполненных в отдельных корпусах и оборудованных чувствительными

элементами (антеннами), представляющими собой металлические ленты с эластичными

замками. Все составные блоки сигнализатора СУ-1М-1-1(см. рисунок 8) соединяются

между собой трехжильным проводом с двойной изоляцией, с использованием уплотнительных

элементов.

Рисунок 8 - Сигнализатор уровня СУ-1М-1-1

Сигнализатор выгодно отличается от аналогов как

конструкционно, так и по своим техническим параметрам:

• установка датчиков

производится вне рабочего пространства станка;

• контроль наличия продукта осуществляется без

физического контакта с продуктом;

• упрощен доступ к датчикам для

проведения наладочных работ;

• наличие световой индикации облегчает

настройку;

• применяемая схема в

значительной мере не чувствительна к изменениям влажности и плотности

контролируемого продукта, что делает ненужным частую переналадку сигнализатора.

Принцип работы:

При достижении продуктом

нижнего уровня цилиндра срабатывает нижний датчик, подготавливая цепь для

включения исполнительной схемы, при достижении продуктом верхнего уровня

цилиндра срабатывает верхний датчик и включается исполнительная схема. Валки

приваливаются, идет помол продукта, при понижении уровня продукта ниже верхнего

датчика, последний отключается, помол продукта продолжается. При понижении

уровня продукта ниже нижнего датчика, последний отключается и отключает

исполнительную схему, валки отваливаются, помол продукта прекращается. При

заполнении цилиндра цикл повторяется.

Таблица 2 - Технические

характеристики сигнализатора уровня СУ-1М-1-1

|

Наименование

характеристики

|

Значение

характеристики

|

0,2…12

|

|

Потребляемая

мощность, Вт

|

<10

|

|

Питание,

В/Гц

|

220/50

|

|

Габаритные

размеры, мм

|

160*90*120

|

|

Вес,

кг

|

1,5

|

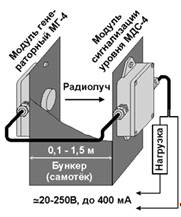

2.3.3 Датчик подпора РСУ-4

Предназначен для контроля пороговых уровней

сыпучего продукта в бункерах, используется как датчик подпора в самотёках,

головках и башмаках норий (в том числе сдвоенных), сбросных коробах цепных

конвейеров и т. д.

РСУ-4 ( см. рисунок 9) работает как концевой

выключатель в любых релейных или пусковых электроцепях напряжением от 20 до 250

В переменного или постоянного тока. Соединяется последовательно с пускателем,

клапаном и т. д., пропуская через себя ток до 400 мА. Защищён от короткого

замыкания в цепи нагрузки.

Рисунок 9 - Датчик подпора РСУ-4

Начальное состояние РСУ-4 ("замкнут"

или "разомкнут") задаётся встроенным переключателем. При достижении

продуктом места установки датчика его состояние меняется на противоположное.

Принцип действия прибора основан на ослаблении

продуктом уровня радиосигнала, проходящего от микроволнового генератора МГ-4 до

приёмника, расположенного в модуле МДС-4. Генератор МГ-4 и модуль МДС-4

устанавливаются на противоположные стенки контролируемого объекта. Все сыпучие

вещества в опредёленной степени пропускают микроволновый луч. Чувствительность

датчика уровня регулируется так, чтобы он не срабатывал на слой

"налипания", толщина которого может составлять от 10 до 500 мм в

зависимости от влажности и плотности контролируемого продукта, содержания в нем

металлических примесей и т. д.

Таблица 3 - Технические характеристики датчика

подпора РСУ-4

|

Наименование

характеристики

|

Значение

характеристики

|

|

Ширина

(диаметр) бункера (самотёка), м

|

0,1…1,5

|

|

Диапазон

рабочик напряжений, В

|

20…250

|

|

Тип

выходного сигнала

|

замкнут/разомкнут

|

|

Падение

напряжения в состоянии "замкнут", В

|

< 3

|

|

Ток

нагрузки в состоянии "замкнут", мА

|

до

400

|

|

Ток

нагрузки в состоянии "разомкнут", мА

|

< 4

|

|

Ток

в цепи короткозамкнутой нагрузки, мА

|

< 5

|

|

Задержка

срабатывания, сек

|

3

|

|

Диапазон

рабочих температур, °С

|

-40…+40

|

|

Мощность

излучаемого радиосигнала, Вт

|

< 0,01

|

|

Исполнение

модулей МГ-4 и МДC-4

|

IP54

|

2.4 Процесс просеивания муки

В рассевах из продуктов измельчения высевают муку,

которая поступает в винтовой конвейер. Из него муку подают в рассевы на

контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность

помола. Далее муку через магнитный аппарат, энтолейтор и весовой дозатор

распределяют в функциональные силосы.

Рассев предназначен для сортировки посторонних

примесей, которые могут попасть в конечный продукт в процессе размалывания или

хранения. Оборудование также используется для сортировки и очистки зерна.

Рисунок 10 - Машина рассева муки

Оборудование сконструировано таким образом, что

позволяет применить различные диаграммы и обеспечивает поток большой скорости.

Дно сит имеет наклонную форму способствующую быстрому выходу продукции.

Продукция может быть ровно поделена на отдельные части и переработана в

сгруппированном виде в разных частях рассева. Соответствующие размеры позволяют

устанавливать без дополнительного вспомогательного оборудования для потока с

помощью гравитации и обеспечивает необходимую текучесть в силосах.

Разработанный в виде однопроходного, контрольный рассев не нуждается в

распределительном устройстве и определённой высоте на выходе; монтируется без

затруднений.

Энтолейтор предназначен для дополнительного

измельчения крупок и дунстов после вальцевых станков I, II, III, IV размольных

систем и могут работать с другими видами оборудования, входящими в состав схемы

технологического процесса сортового помола пшеницы.

Рисунок 11 - Энтолейтор

2.5 Фасовка готовой продукции

Из функциональных силосов обеспечивается

бестарный отпуск готовой муки на автомобильный и железнодорожный транспорт либо

с помощью весовыбойного устройства муку фасуют в мешки, которые конвейером

также передают на транспорт для отгрузки на предприятия-потребители муки. Перед

упаковыванием в потребительскую тару муку предварительно просеивают на рассеве,

упаковывают в бумажные пакеты на фасовочной машине. Пакеты с мукой группируют в

блоки, которые заворачивают в полимерную пленку на машине для групповой

упаковки. Полученные блоки из пакетов с мукой передают на транспортирование в

торговую сеть.

. Расчет нормы выхода муки

Одно из основных, наиболее ответственных работ

отдела технического контроля заключается в правильном определении нормы выхода

муки, отрубей и отходов. Существует производственный баланс помола который

снимается на действующем предприятии и теоретический, который рассчитывается на

проектируемых и реконструируемых мельницах. На основе баланса корректируют

режимы на отдельных технологических системах, группируют потоки продуктов,

формируют сорта муки, рассчитывают необходимое количество оборудования,

распределяют по отдельным системам и т.д. Пользуясь балансом можно правильно

оценить технологический процесс, исправить недостатки и наметить пути

дальнейшего совершенствования. Особенностью методики является то, что

количество поступающего зерна принимают за 100%. Хотя 2,9% при сортовых помолах

пшеницы и 3,4% при помолах ржи остается в подготовительном отделении в виде

отходов и потерь, т.е. реально поступает 97,1% при помоле пшеницы и 96,6 при

помоле ржи. При расчете исходят из базисных показателей качества зерна.

Указанная особенность определяет необходимость пересчета запланированных

выходов муки отрубей так, что бы сумма была равна 100%. Потерями в размольном

отделении пренебрегают. Запланированный выход муки 75%, в том числе высший сорт

50%, первый сорт 20%, второй 5% и выход отрубей 22,1% (всего 97,1%).Общий выход

составит: 97,1 - 100% 75 - х

Выход высшего сорта: 97,1 - 100% 50% - х

Выход первого сорта: 97,1 -100% 20 - х

Выход второго сорта: 97,1 - 100% 5 - х

Выход отрубей 97,1 -100% 22 - х

Итого: 51,49%+ 20,60 % + 5,15% + 22,76%=100%

Эти значения должны быть получены при разработке

баланса помола. При разработке теоретического баланса помола руководствуются

Правилами по режимам измельчения. 100% - 51,49 5 - х

Сход с контроля муки второго сорта: 100% -5,15 х

-5

Таким образом, количество муки, поступившее на

контроль должно быть выше рассчитанного на массу сходов, чтобы получить после

контрольного рассева требуемый выход муки. должно поступить по балансу: На

контроль высшего сорта 51,49+ 2,57= 54,06%. На контроль первого сорта

20,60+1,03=21,63%. На контроль второго сорта 5,15+0,26=5,41%.

Заключение

Был произведен выбор приборов и

средств автоматизации на основании новых передовых технологий и стоимости

современных средств автоматизации. Автоматизация необходима чтобы

контролировать параметры технологического процесса производства муки.

За счет использования

автоматизации в производстве повышается эффективность производственного

процесса, снижается количество бракованной продукции, повышается качество

производимой продукции, повышается безопасность и экономичность.

Список использованных источников

1. #"793955.files/image019.gif">