Расчет и сборка редуктора

Введение

Развитие машиностроения характеризуется широким внедрением гибких

автоматических производств, позволяющих оперативно перестраиваться на выпуск

новой продукции и дающих наибольший экономический эффект; повсеместным

внедрением автоматических линий, систем автоматического управления и

проектирования, промышленных роботов, роторных и роторно-конвейерных

комплексов, машин и оборудования со встроенными средствами микропроцессорной

техники, а также многооперационных станков с ЧПУ. Созданием новых машин и

оборудования необходимо осуществлять только на основе унифицированных

блочно-модульных и базовых конструкций (например, унифицированный станочный

модульный блок - станок с ЧПУ в сочетании с промышленным роботом и

автоматическим транспортным накопительным устройством с обязательным наличием

микропроцессора).

Редуктором называют механизм, состоящий из зубчатых или червячных

передач, выполненный в виде отдельного агрегата и служащий для передачи

вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода

может включать, помимо редуктора, открытые зубчатые передачи, цепные или

ременные передачи. Указанные механизмы являются наиболее распространенной

тематикой дипломного проектирования.

Назначение редуктора - понижение угловой скорости и соответственно

повышение вращающего момента ведомого вала по сравнению с ведущим механизмом

для повышения угловой скорости, выполненные в виде отдельных агрегатов,

называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в

котором помещают элементы передачи - зубчатые колеса, валы, подшипники и т.д. В

отдельных случаях в корпусе редуктора размещают также устройства для смазывания

зацеплений и подшипников (например, внутри корпуса редуктора может быть помещен

шестеренный масляный насос) или устройства для охлаждения (например, змеевик с

охлаждающей водой в корпусе червячного редуктора).

Редуктор проектируют либо для привода определенной машины, либо по

заданной нагрузке (моменту на выходном валу) и передаточному числу без указания

конкретного назначения. Второй случай характерен для специализированных

заводов, на которых организовано серийное производство редукторов.

Редукторы классифицируют по следующим основным признакам: типу передачи

(зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые,

двухступенчатые и т. д.); типу зубчатых колес (цилиндрические, конические,

коническо-цилиндрические и т. д.); относительному расположению валов редуктора

в пространстве (горизонтальные, вертикальные); особенностям кинематической

схемы (развернутая соосная с раздвоенной ступенью и т. д.).

1. Выбор электродвигателя, кинематический и силовой расчет привода

.1 Определяем общий КПД привода [3] стр. 39

h = h з.п ×hп3×hц.п×hм× = 0,98 × 0,98 × 0,93 × 0,993= 0,866 (1)

КПД пары цилиндрических зубчатых колёс hз.п = 0,98

КПД пары подшипников качения hп = 0,99

КПД открытой цепной передачи hц.п = 0,93

КПД муфты (потери в муфте) hм = 0,98

.2 Определяем мощность на валу барабана

кВт, (2)

кВт, (2)

где

кН - сила натяжения ленты;

кН - сила натяжения ленты;

м/с -

скорость ленты;

м/с -

скорость ленты;

.3 Определяем требуемую мощность электродвигателя

кВт; [1]

стр. 3 (3)

кВт; [1]

стр. 3 (3)

.4 Определяем частоту вращения вала барабана.

мин-1, (4)

мин-1, (4)

где

м - диаметр барабана;

м - диаметр барабана;

3.5 Определяем предварительное значение передаточных чисел

(1) таблица 2,3 стр. 43, приняв предварительное стандартное значение

Uз. п.

=5,0; Uц. п=3,8;

общ= Uз. п* Uц. п=5,0*3,8=19.

1.6 Определяем частоту вращения вала двигателя

nдв = nб* U общ=27,284*19=708,396 мин-1

.7 По полученным значения выбираем электродвигатель

Выбираем по полученным данным Ртр двигателя и nдв - двигатель асинхронный короткозамкнутый трехфазный, серии

4А общепромышленного применения, закрытый, обдуваемый: 4АМ100Ь8У3, для которого

Рном=1,5 кВт, nдв=700 мин-1, с учетом потери на силы

скольжения. ([1]таблица К9, стр. 384).

1.8 Уточняем общее передаточное число привода

. (5)

. (5)

.9 Производим разбивку, для чего принимаем стандартное значение

передаточного числа для зубчатой передачи [3], 43

;

;

; (6)

; (6)

1.10

Определяем частоты вращения и угловые скорости валов редуктора и привода

барабана. (по[3] табл. 2.4)

Вал двигателя:

(7)

(7)

Ведущий

вал редуктора:

с-1

с-1

Ведомый

вал редуктора:

(8)

(8)

1.11 Выполняем силовой расчет привода.

Вал двигателя

(10)

(10)

(11)

(11)

Ведущий

вал редуктора

(12)

(12)

(13)

(13)

Ведомый

вал редуктора

(14)

(14)

(15)

(15)

Ведущий

вал барабана

(16)

(16)

Таблица

1.

Кинематические

и силовые характеристики валов.

|

Вал

|

n, мин-1

|

ω,

с-1

|

Р, кВт

|

М, Н∙м

|

|

Двигатель

|

700

|

79,3

|

1,293

|

16,305

|

|

І

|

700

|

79,3

|

1,254

|

15,8

|

|

ІІ

|

140

|

14,6

|

1,216

|

83,2

|

2. Расчёт зубчатых колёс редуктора

2.1 Выбор материала

Так как передаётся небольшой крутящий момент, для шестерни и колеса

принимаем материал [3], табл. 9.2, 170:

Сталь

35 с термообработкой - нормализация. Из табличных данных выбираем примерно

среднее значение твёрдости как наиболее вероятное. Принимаем твёрдость:

шестерни - 171 НВ, предел текучести 270 и для колеса - 192 НВ, предел текучести

270. При этом обеспечивается требуемая разность твердостей  [3], 166-167;

[3], 166-167;

.2

Рассчитываем допускаемые контактные напряжения по формуле

(18)

(18)

Для

шестерни:  ; (19)

; (19)

Для

колеса:  .

.

; §9.11

[3]

; §9.11

[3]

; §9.11

[3]

; §9.11

[3]

[σH1]=(412/1,1)1=374,5 Н/мм2 - для шестерни.

[σH2]=(454/1,1)1=412,7 Н/мм2 - для колеса.

Среднее допускаемое контактное напряжение:

[σH]=0,45([σH1]+

[σH2])=0,45(374,5+412,7)=354 Н/мм2 (20)

При

этом условие

соблюдается

[3], § 9.11.

2.3

Допускаемые напряжения изгиба [3], табл. 9.3 (189), § 9.11:

(21)

(21)

;

;  ;

;  - по

таблице (9.3) [3]

- по

таблице (9.3) [3]

σFО1=1,8*171=307,8 Н/мм2 - для

шестерни;

σFО2=1,8*192=345,6 Н/мм2 - для колеса.

Для

шестерни -

Для

колеса -

Для

обеспечения прочности на изгиб для расчётов принимаем

меньшее

значение: [σF]= 175,8 Н/мм2

.4 Расчётные коэффициенты [3], § 9.12 (191-192):

Принимаем

, как для симметрично расположенных колёс, и

коэффициент

, как для симметрично расположенных колёс, и

коэффициент  ,0.

,0.

.5

Межосевое расстояние передачи [3], 171

По

стандарту принимаем

. (22)

. (22)

2.6 Ширина зубчатого венца [3], табл. 1.1 (12)

колеса:

; (23)

; (23)

шестерни:

.

.

.7

Нормальный модуль зубьев:

(24)

(24)

Принимаем

стандартное значение

. [3],

157.

. [3],

157.

2.8 Предварительно принимаем минимальный угол наклона зубьев

4

4

1,5/50=0,12

1,5/50=0,12

.9

Суммарное число зубьев

. (26)

. (26)

Принимаем Z=132

.10 Фактический угол наклона зубьев

(27)

(27)

2.11 Число зубьев шестерни и колеса

- число

зубьев шестерни:

- число

зубьев шестерни:  =

= /(u+1)=132/(5+1)=22;

/(u+1)=132/(5+1)=22;

- число

зубьев колеса:

- число

зубьев колеса:  =

= -

- =132-22=110.(29)

=132-22=110.(29)

2.12 Фактическое передаточное число

, что

соответствует номинальному (30)

, что

соответствует номинальному (30)

.13

Основные геометрические размеры передачи

Делительные

диаметры:

Шестерни

-  (31)

(31)

Колеса

- .

.

Уточняем

межосевое расстояние:

. (32)

. (32)

Диаметр

окружностей вершин зубьев шестерни и колеса:

(33)

(33)

.14 Пригодность заготовок шестерни и колеса

Диаметр заготовки шестерни D и ширина заготовки колеса S: D=d1+6=36+6=42мм

<200 (принятого по таблице) S=b2+4=50+4=54мм <125 (принятого по

таблице ) , заготовка колеса монолитная. Условия пригодности выполняются.

2.15 Окружная скорость колёс и степень точности передачи

- по табл. 9.1 [3] для (35) уменьшения динамической

нагрузки принимаем восьмую степень точности.

- по табл. 9.1 [3] для (35) уменьшения динамической

нагрузки принимаем восьмую степень точности.

.16 Силы в зацеплении

Окружная

сила:  ; (35)

; (35)

Радиальная

сила:  ; (36)

; (36)

Осевая

сила:

=998,3

=998,3

=142,3

=142,3

.17

Принимаем расчётные коэффициенты [3], §9.12, табл. 9.6

;

;  .

.

.18

Расчётное контактное напряжение

(37)

(37)

Н/мм2

<[σн]=389,4 Н/мм2 - контактная прочность зубьев

обеспечивается.

2.19

Эквивалентное число зубьев шестерни:

(38)

(38)

Коэффициент

формы зуба  [1], §9.10:

[1], §9.10:

шестерни:

;

;

колеса:

.

.

.20

Сравнительная характеристика прочности зубьев на изгиб:

шестерня:

(39)

(39)

колесо:

Прочность

зубьев колеса оказалась выше прочности зубьев шестерни  , поэтому проверочный расчёт передачи на изгиб надо

выполнять по зубьям шестерни.

, поэтому проверочный расчёт передачи на изгиб надо

выполнять по зубьям шестерни.

.21

Принимаем коэффициенты [1], §9.12, табл. 9.6:

;

;  ;

;  ;

;

коэффициент,

учитывающий наклон зуба:

. (40)

. (40)

2.22

Расчётное напряжение изгиба в основании ножки зуба колеса

(41)

(41)

Прочность

зубьев на изгиб обеспечивается.

3. Проектировочный расчёт валов редуктора, расчёт и подбор муфты

3.1 Выполняем проектировочный расчёт валов по крутящему моменту и

допускаемым напряжениям на кручение

, (46)

, (46)

откуда

, (47)

, (47)

где

М - крутящий момент, Н·м,

.

.  - для передачи вращающего момента с помощью муфты;

- для передачи вращающего момента с помощью муфты;  - для передачи вращающего момента с помощью цепной

передачи.

- для передачи вращающего момента с помощью цепной

передачи.

Полученные

значения d округляем до стандартных по Ra=40

Под

подшипники принимаем значение

и

округляем до стандартного числа, заканчивающегося на 0 или 5;

Под

ступицу колеса принимаем значение  и

округляем до стандартного Ra=40;

и

округляем до стандартного Ra=40;

Для

фиксации колеса в осевом направлении на валу выполняют буртик

При

соединении ведущего вала редуктора с валом двигателя, расчетное значение

выходного конца вала редуктора  согласовано

с выходным концом двигателя

согласовано

с выходным концом двигателя  . Так как

вал двигателя и ведущий вал соединены с помощью муфты, то уточняем значение d

выходного конца вала редуктора.

. Так как

вал двигателя и ведущий вал соединены с помощью муфты, то уточняем значение d

выходного конца вала редуктора.

3.2 Расчёт ведущего вала

(48)

(48)

Принимаем

=22

=22

(49)

(49)

=25

=25

.3

Расчёт ведомого вала редуктора

Принимаем

=26

=26

Принимаем

=40

=40

(50)

(50)

Принимаем

(51)

(51)

Принимаем

.4

Выбор муфты

Стандартные и нормализованные муфты на практике подбираются по каталогам

в зависимости от соединяемых валов и диаметра соединяемых валов и расчетного

вращающего момента Мв по условию:

,где (76)

,где (76)

К-

это коэффициент перегрузки, учитывающий режим работы и ответственность

конструкции, Мв -наибольший длительно действующий вращающий момент, Мном -

номинальный вращающий момент, указанный в каталоге, К - коэффициент,

учитывающий тип нагрузки и схему привода: К=(1,0…1,5).

Радиальная

сила от муфты на вал  , где (77)

, где (77)

-

вращающий момент на валу передаваемый муфтой.

-

вращающий момент на валу передаваемый муфтой.

.

.

Принимаем

муфту с торообразной оболочкой 63-22-1,1-22-11,2-У; ГОСТ 21424-75, для которой

длина полумуфты

Определяем радиальную силу на вал

4. Конструктивные размеры шестерни и колеса

4.1 Размеры шестерни

-

диаметр окружности вершин зубьев;

-

диаметр окружности вершин зубьев;

-

делительный диаметр;

-

делительный диаметр;

- ширина

венца колеса;

- ширина

венца колеса;

.2

Размеры колеса

Обод

колеса:

-

диаметр окружности вершин зубьев;

-

диаметр окружности вершин зубьев;

-

делительный диаметр;

-

делительный диаметр;

- ширина

венца колеса;

- ширина

венца колеса;

- ширина

венца колеса; (52)

- ширина

венца колеса; (52)

Принимаю

Ступица:

dст=d3=45

мм - диаметр внутренний ;

ст=1,522 d=69,3

d=69,3

- толщина (53)

- толщина (53)

-длина ступицы; (54)

-длина ступицы; (54)

принимаем из стандартных

значений:  ;

;

Диск:

- толщина диска; (55)

- толщина диска; (55)

- радиус закруглений и уклон;

- радиус закруглений и уклон;

5. Конструктивные размеры корпуса редуктора

.1 Толщина стенок корпуса редуктора и ребер жесткости

В проектируемых малонагруженных редукторах с улучшенными передачами,

толщена стенок, крышки и основания корпуса принимаются одинаковыми

(56)

(56)

Принимаю

Фланец фундаментный основания корпуса

Фундаментный фланец редуктора крепится к плите винтами диметром стержня d1=М14

Высота опорной поверхности платиков

1=(2.3)δ=(2.3)6=13.8мм; Принимаем 14мм (57)

Диаметр отверстия под шпильку d01=1.1•14=15.4мм Принимаем 16мм

Ширина опорной поверхности платиков b1=2.4d01+1.5•δ=42.6мм (58)

Принимаем 42мм

Высота

ниши h01=2.5(d1+ )=2.5(14+6)=50мм

Принимаем 50м (59)

)=2.5(14+6)=50мм

Принимаем 50м (59)

Винт

подшипниковой бобышки основания

Соединение

осуществляется винтами d2=М12

Ширина

фланца К2=26мм

Диаметр

под головку винта b02=16мм

Диаметр

отверстия под винт d02=14мм

Соединение

крышки и корпуса.

Соединение

осуществляется винтами d3=d2=М10 (8 штук)

Ширина

фланца К3=22мм

Диаметр

под головку винта b03=13мм

Диаметр

отверстия под винт d03=11мм

Фланец

крышки смотрового окна.

В

качестве крышки смотрового люка принимаю стальной лист толщиной 5мм с ручкой

отдушиной.

Соединение

осуществляется винтами d5=М6 (4 штуки)

Ширина 114мм

Проушины

электродвигатель редуктор муфта подшипник

R=d R=18

Отверстие под маслоуказатель и сливную пробку.

Оба отверстия желательно располагать рядом на одной стороне основания

корпуса в доступных местах. Нижняя кромка сливного отверстия должна быть на

уровне днища или несколько ниже него. Дно желательно делать с уклоном 1..

.2" в сторону отверстия.

6. Расчёт цепной передачи

.1 Мощность на выходном валу

.

.

n2=286 мин-1

u=3,75

.2

Число зубьев ведущей звёздочки ([3], 276)

.

Принимаем

.

Принимаем  . (60)

. (60)

Число

зубьев ведомой звёздочки ([3], 276):

Принимаем

. (61)

. (61)

Условие

соблюдается ([3], §13.3).

соблюдается ([3], §13.3).

.3

Коэффициент влияния частоты вращения  на

износостойкость шарниров

на

износостойкость шарниров

(62)

(62)

.4

Для однорядной цепи

.

.

6.5

Определяем шаг цепи ([3], 279)

. (63)

. (63)

По

стандарту принимаем цепь с шагом

Для

которой А=50мм2. Для выбранной цепи nmax=1250 условие n1<nmax

соблюдается

.6

Определяем скорость цепи ([3], 275):

; (64)

; (64)

.7

Определяем окружную силу, передаваемую цепью ([3], 277)

; (65)

; (65)

.8

Согласно условиям работы принимаем коэффициенты

;

;  ;

;

При

скорости цепи  принимаем переодическое смазывание, тогда

принимаем переодическое смазывание, тогда  ([3], §13.5).

([3], §13.5).

.9

Определяем коэффициенты, учитывающие условия эксплуатации ([3], 278)

. (66)

. (66)

.10

Определяем среднее давление в шарнирах принятой цепи ([3], 278)

. (67)

. (67)

.11

Срок службы передачи

Принимаем

и коэффициент работоспособности

и коэффициент работоспособности  .

.

.12

Определяем допускаемое среднее давление ([3], 279)

. Т.к.

. Т.к.  , то(68)

, то(68)

износостойкость

шарниров цепи обеспечивается.

.13

Определяем межосевое расстояние передачи ([3], 276)

. (69)

. (69)

.14

Определяем число звеньев цепи ([3], 277)

. (70)

. (70)

Принимаем

шагов.

шагов.

6.15

Уточняем межосевое расстояние при окончательном принятом числе звеньев ([3],

277):

. (71)

. (71)

Здесь

; (72)

; (72)

. (73)

. (73)

Для

провисания цепи полученное значение  уменьшаем

на 0,003

уменьшаем

на 0,003 =0,003·505=2 (74)

=0,003·505=2 (74)

Окончательно

назначаем  =503 мм.

=503 мм.

.16

Определяем силы, действующие на валы звёздочек ([3], 278)

,

,

где

- коэффициент динамической нагрузки ([3], 278). (75)

- коэффициент динамической нагрузки ([3], 278). (75)

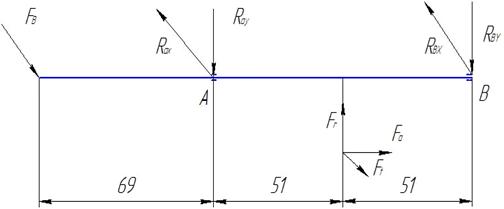

7. Эскизная компоновка редуктора

Эскизная

компоновка устанавливает положение колёс редукторной пары, элемента открытой

передачи и муфты относительно опор (подшипников); определяет расстояние  и

и  между

точками приложения реакций подшипников быстроходного и тихоходного валов, а

также точки приложения силы давления элемента открытой передачи и муфты на

расстоянии

между

точками приложения реакций подшипников быстроходного и тихоходного валов, а

также точки приложения силы давления элемента открытой передачи и муфты на

расстоянии  и

и  от

реакции смежного подшипника.

от

реакции смежного подшипника.

Эскизную

компоновку рекомендуется выполнять в такой последовательности:

1. Наметить расположение проекций компоновки в соответствии с

кинематической схемой привода и наибольшими размерами колёс.

2. Провести оси проекций и осевые линии валов на межосевом

расстоянии друг от друга параллельно.

3. Вычертить

редукторную пару в соответствии с геометрическими параметрами, полученными в

результате проектного расчёта: для цилиндрического колеса и шестерни -  .

.

. Для

предотвращения задевания поверхностей вращающихся колёс за внутренние стенки

корпуса контур стенок провести с зазором  ; такой

же зазор предусмотрен между подшипниками и контуром стенок. Расстояние

; такой

же зазор предусмотрен между подшипниками и контуром стенок. Расстояние  между дном корпуса и поверхностью колёс принять

между дном корпуса и поверхностью колёс принять  .

.

Действительный контур корпуса редуктора зависит от его кинематической

схемы, размеров деталей передач, способа транспортировки, смазки и т.п. и

определяется при разработке конструктивной компоновки.

5. Вычертить

ступени вала на соответствующих осях по размерам  и

и  , полученным в проектном расчёте валов.

, полученным в проектном расчёте валов.

Ступени

валов вычертить в последовательности от 3-й к 1-й. При этом длина 3-й ступени  получается конструктивно, как расстояние между

противоположными стенками редуктора.

получается конструктивно, как расстояние между

противоположными стенками редуктора.

. На

2-й и 4-й ступенях вычертить контуры подшипников по размерам  в соответствии со схемой их установки. Контуры -

основными линиями, диагонали - тонкими.

в соответствии со схемой их установки. Контуры -

основными линиями, диагонали - тонкими.

. Определить

расстояния  и

и  между

точками приложения реакций подшипников быстроходного и тихоходного валов.

между

точками приложения реакций подшипников быстроходного и тихоходного валов.

Радиальную

реакцию подшипника  считать приложенной в точке пересечения нормали к

середине поверхности контакта наружного кольца и тела качения подшипника с осью

вала.

считать приложенной в точке пересечения нормали к

середине поверхности контакта наружного кольца и тела качения подшипника с осью

вала.

8. Определить точки приложения консольных сил:

а)

для открытой передачи силу давления цепной передачи  принять приложенными к середине выходного конца вала

на расстоянии

принять приложенными к середине выходного конца вала

на расстоянии  от точки приложения реакции смежного подшипника.

от точки приложения реакции смежного подшипника.

б)

сила давления муфты  приложена между полумуфтами, поэтому можно принять,

что в полумуфте точка приложения силы

приложена между полумуфтами, поэтому можно принять,

что в полумуфте точка приложения силы  находится

в торцовой плоскости выходного конца соответствующего вала на расстоянии

находится

в торцовой плоскости выходного конца соответствующего вала на расстоянии  от точки приложения реакций смежного подшипника.

от точки приложения реакций смежного подшипника.

9. Поставить на проекциях эскизной компоновки необходимые размеры,

выполнить основную надпись.

Таблица 2. Размеры предварительно выбранных подшипников.

Вал Тип подшипника

,

,

ммТ, ммСr,

кНCor,

|

кН

|

|

|

|

|

|

|

I

|

7205

|

25

|

52

|

16,5

|

23,9

|

17,9

|

|

II

|

7208

|

40

|

80

|

20

|

42,4

|

32,2

|

8. Проверка долговечности подшипников

Из предыдущих расчётов имеем:

Ft =

998,3 Н

Fr =

367,02 Н

Fа =

142,23 Н

Вертикальная плоскость.

Определяем реакции опор.

(78)

(78)

(79)

(79)

Проверка:

(80)

(80)

Горизонтальная плоскость.

Определяем

опоры реакций

(81)

(81)

Проверка:

Суммарные

реакции:

(82)

(82)

Подбираем

подшипники по более нагруженной опоре А.

Эквивалентная

нагрузка:

(83)

(83)

=1

(вращается внутреннее кольцо)

КБ=1.4

[3, с 322]

КТ=1

[3, с 322]

X=0.4 (таблица

16.1 [3, с 323])

Y=1.67

p=3,33

Расчётная

долговечность, млн.об:

(84)

(84)

=3,33

Расчёт

на долговечность, ч:

(85)

(85)

Так

как полученная долговечность значительно превышает необходимую рекомендую

принимать шариковые радиально-упорные однорядные подшипники легкой серии типа

36205.

Тогда:

Расчётная

долговечность, млн.об:

Расчёт

на долговечность, ч:

8.2 Ведомый вал

Ведомый

вал несёт нагрузки:

Ft = 998,3 Н

Fr = 367,02 Н

Fа = 142,23 Н

(86)

(86)

Вертикальная

плоскость.

Определяем

реакции опор.

(87)

(87)

(85)

(85)

Проверка:

(86)

(86)

Определяем

моменты в горизонтальной плоскости

(87)

(87)

Горизонтальная плоскость.

Определяем

реакции опор

(88)

(88)

(89)

(89)

Проверка:

(90)

(90)

Определяем

моменты

(91)

(91)

Суммарные

реакции:

(92)

(92)

Подбираем

подшипники по более нагруженной опоре B.

Эквивалентная

нагрузка:

=1

(вращается внутреннее кольцо)

КБ=1.4

[2, с 322]

КТ=1

[2, с 322]

p=3,33

принимаем

e=0.38

значит x=1 y=0

значит x=1 y=0

Расчётная

долговечность, млн.об:

(93)

(93)

Расчёт

на долговечность, ч:

(94)

(94)

Так

как полученная долговечность значительно превышает необходимую рекомендую

принимать шариковые радиально-упорные однорядные подшипники легкой серии типа

36208.

Расчётная

долговечность, млн.об:

Расчёт

на долговечность, ч:

9. Подбор и проверочный расчёт шпонок

9.1 На ведущем валу

Выбираю

размеры шпонки под установку полумуфты по  ([2],

таблица 5.1) принимаем размеры сечения шпонки

([2],

таблица 5.1) принимаем размеры сечения шпонки  ,

,  . Глубина паза

. Глубина паза  ,

,  .

.

Выбираем

длину шпонки ([2], таблица 5.1, примечание). При длине ступицы  принимаем длину шпонки

принимаем длину шпонки  . Рабочая

длина шпонки

. Рабочая

длина шпонки

. (95)

. (95)

Допускаемое

напряжение смятия  (ступица стальная).

(ступица стальная).

Расчётное

напряжение смятия шпонки ([2], стр.98):

, (96)

, (96)

что

удовлетворяет условию прочности.

Условное

обозначение шпонки:  .

.

.2

Ведомый вал ( шпонка под установку зубчатого колеса)

Для

диаметра вала  ([2], таблица 5.1) принимаем размеры сечения шпонки

([2], таблица 5.1) принимаем размеры сечения шпонки  ,

,  . Глубина

паза

. Глубина

паза  ,

,  .

.

Выбираем

длину шпонки ([2], таблица 5.1, примечание). При длине ступицы  принимаем длину шпонки

принимаем длину шпонки  . Рабочая

длина шпонки

. Рабочая

длина шпонки  . (97)

. (97)

Допускаемое

напряжение смятия  (ступица стальная).

(ступица стальная).

Расчётное

напряжение смятия шпонки ([2], стр.98):

, (98)

, (98)

что

удовлетворяет условию прочности.

Условное

обозначение шпонки:  .

.

.3 Ведомый вал ( шпонка под установку звездочки)

Для

диаметра вала  ([2], таблица 5.1) ([2], таблица 5.1) принимаем

размеры сечения шпонки

([2], таблица 5.1) ([2], таблица 5.1) принимаем

размеры сечения шпонки  ,

,  . Глубина

паза

. Глубина

паза  ,

,  .

.

Выбираем

длину шпонки ([1], таблица 5.1, примечание). При длине ступицы  принимаем длину шпонки

принимаем длину шпонки  . Рабочая

длина шпонки

. Рабочая

длина шпонки

.

.

Допускаемое

напряжение смятия  (звездочка стальная).

(звездочка стальная).

Расчётное

напряжение смятия шпонки ([2], стр.98):

, (99)

, (99)

что

удовлетворяет условию прочности.

Условное

обозначение шпонки:  .

.

9. Выбор посадок соединений редуктора

Для соединения валов с деталями передающими вращающий момент применяют

шпонки с посадками с натягом .

Детали вращения на валах устанавливаются с зазором или с натягом в

зависимости от передаваемой нагрузки.

Подшипники на валы устанавливаются по прессовой посадке, а в корпус по

свободной посадке.

Для обеспечения надёжности и длительности работы узлов и соединений

необходимы требования к деталям по геометрической точности: цилиндричность,

параллельность, перпендикулярность, биение, по точности шероховатости

поверхности Ra, Rz.

Зубчатое колесо, муфта устанавливаются на валы по посадкам H7/h6

Шкивы устанавливают по посадкам H7/js6

Точность диаметра вала под подшипник обеспечивается посадкой k6

Отверстие в корпусе под подшипник выполняется по H7

Допуск перпендикулярности зависит от номинального диаметра и степени

точности соединения.

Для цилиндрических поверхностей необходимо указывать радиальгое биение.

Шероховатость поверхностей деталей.

Для точных соединений под внутреннее кольцо подшипника поверхность вала

выполняется по Ra=1.6

Под шкив, полумуфту и зубчатое колесо Ra=3.2

Под уплотнительное кольцо поверхность вала необходимо полировать по до Ra=0.4

Не ответственные поверхности Ra=6.3 или Ra=12.5

10. Уточнённый расчёт ведомого вала

10.1 Действие силы цепной

передачи  на вал.

на вал.

(100)

(100)

0.2

Материал вала

Принимаем

сталь 45. Диаметр заготовки неограничен. Твёрдость не ниже 200 НВ,  ,

,  ,

,  ,

,  .

.

.3

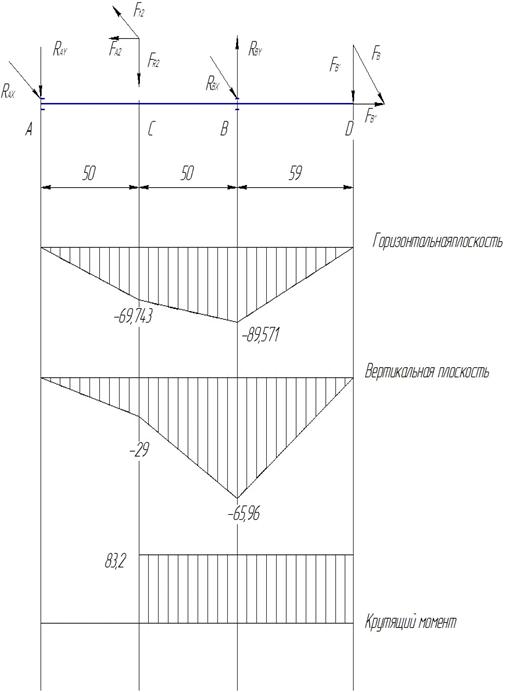

Строим эпюру изгибающих моментов Мв в вертикальной плоскости

0.4 Строим эпюру изгибающих

моментов Мг горизонтальной плоскости:

10.5

Строим эпюру крутящих моментов M

Передача

вращающего момента происходит вдоль оси вала от середины ступицы колеса до

середины ступицы звёздочки:  .

.

В соответствии с размерами вала и эпюрами Мв, Мг и M предположительно опасными сечениями

вала, подлежащими проверке на сопротивление усталости, являются сечения Ι-Ι

и ΙΙ-ΙΙ,

в которых возникают

наибольшие моменты и имеются концентраторы напряжений.

Коэффициент запаса прочности в сечении Ι-Ι.

Суммарный изгибающий момент:

. (101)

. (101)

Осевой

момент сопротивления сечения с учётом шпоночного паза:

. (102)

. (102)

Полярный

момент сопротивления сечения с учётом шпоночного паза:

. (103)

. (103)

Амплитуда

нормальных напряжений при симметричном цикле:

. (104)

. (104)

Амплитуда

касательных напряжений при отнулевом цикле:

. (105)

. (105)

Концентрация

напряжений обусловлена наличием шпоночного паза и установкой колеса на валу с

натягом. При наличии на валу двух концентраторов напряжений находят каждый из

них и за расчётный принимают тот, который имеет большее значение ([2], §1.4).

Ограничимся определением концентрации напряжений только от шпоночного паза.

Эффективный

коэффициент концентрации напряжений для вала со шпоночным пазом, выполненным

концевой фрезой ([2], таблица 1.2):  ;

;  (коэффициенты рассчитаны линейной интерполяцией).

(коэффициенты рассчитаны линейной интерполяцией).

Коэффициент

влияния абсолютных размеров поперечного сечения ([2], таблица 1.3):  . По [1], таблица 1.5 при

. По [1], таблица 1.5 при  коэффициент влияния шероховатости поверхности

коэффициент влияния шероховатости поверхности  . Коэффициент влияния поверхностного упрочнения

. Коэффициент влияния поверхностного упрочнения  - поверхность вала не упрочняется.

- поверхность вала не упрочняется.

Коэффициенты

концентрации напряжений для вала в сечении Ι-Ι по формулам ([2], стр. 25):

;

;

. (106)

. (106)

Коэффициенты

запаса прочности вала в сечении Ι-Ι по нормальным  и

касательным

и

касательным  напряжениям по формуле ([2], стр. 26):

напряжениям по формуле ([2], стр. 26):

;

;  . (107)

. (107)

Расчётный

коэффициент запаса прочности вала в сечении Ι-Ι:

. (108)

. (108)

.6 Коэффициент запаса прочности в сечении ΙΙ

-ΙΙ

Суммарный изгибающий момент:

. (109)

. (109)

Осевой

и полярный моменты сопротивления сечения:

; (110)

; (110)

. (111)

. (111)

Амплитуда

нормальных напряжений при симметричном цикле:

. (112)

. (112)

Амплитуда

касательных напряжений при отнулевом цикле:

. (113)

. (113)

Концентрация

напряжений обусловлена посадкой на валу внутреннего кольца подшипника с

натягом. По [2], таблица 1.4:  ;

;  (коэффициенты рассчитаны линейной интерполяцией). По

[2], таблица 1.4 при

(коэффициенты рассчитаны линейной интерполяцией). По

[2], таблица 1.4 при

;

;  .

.

Коэффициенты

концентрации напряжений для вала в сечении ΙΙ-ΙΙ по формулам ([2], стр. 25):  ;

;  .

.

Коэффициенты

запаса прочности вала в сечении ΙΙ-ΙΙ по формуле ([3], стр. 26):

;

;  . (114)

. (114)

Расчётный

коэффициент запаса прочности вала в сечении ΙΙ-ΙΙ:

. (115)

. (115)

Прочность

вала в сечениях Ι-Ι

и ΙΙ-ΙΙ обеспечивается.

11. Выбор смазки. Смазка зацепления и подшипников

Смазывание зубчатого зацепления производится окунанием

зубчатого колеса до уровня, обеспечивающего погружение колеса примерно на

высоту зуба. Объём масляной ванны V определяем из расчёта 0,8 л. Масла на 1 кВт передаваемой мощности:

Р = 0,8* 1,216 = 0,972л (116)

По табл. 10.8 ([2], стр. 253 ) устанавливаем вязкость

масла, которая примерно равна 65н*10~6л*2/с

Контроль уровня масла осуществляется с помощью круглых

маслоуказателей. Для слива масла - коническая пробка.

По табл. 10.10 ([2], стр. 253 ) принимаем масло индустриальное И-Г-А-68

Камеры подшипников заполняем пластичным смазочным

материалом ЦИАТИМ.

табл. 9.14 ( [2], стр. 205 ). Периодически наполняем

его шприцем через пресс-маслёнки.

12. Экономическая расчет редуктора

Технический уровень целесообразно оценивать количественным параметром,

отражающим соотношение затраченных средств и полученного результата.

«Результатом»

для редуктора является его нагрузочная способность, в качестве характеристики

которой можно принять вращающий момент  , на его

тихоходном валу.

, на его

тихоходном валу.

Объективной

мерой затраченных средств является масса редуктора  , в которой практически интегрирован весь процесс его

проектирования. Поэтому за критерий технического уровня можно принять

относительную массу

, в которой практически интегрирован весь процесс его

проектирования. Поэтому за критерий технического уровня можно принять

относительную массу  , (117)

, (117)

т.е.

отношение массы редуктора к вращающему моменту на его тихоходном валу. Этот

критерий характеризует расход материалов на передачу момента и лёгок для

сравнения.

.1

Определяю массу редуктора

Массу

редуктора определяю по формуле:  , где

(118)

, где

(118)

-

коэффициент заполнения, определяю по графику.

-

коэффициент заполнения, определяю по графику.

Рисунок

3. График для определения коэффициента  .

.

;

;

-

плотность чугуна;

-

плотность чугуна;

-

условный объём редуктора, мм3.

-

условный объём редуктора, мм3.

,

,

где

L - длина, В - ширина, Н - высота редуктора.

;

;

;

;

.

.

Условный

объём редуктора равен:  .

.

Масса

редуктора равна:  .

.

.2

Определяю критерий технического уровня редуктора:

.

.

В

соответствии с полученным  технический уровень редуктора низкий и не

соответствует современным мировым образцам ([3], таблица 2.1).

технический уровень редуктора низкий и не

соответствует современным мировым образцам ([3], таблица 2.1).

Результаты

расчёта сводим в таблицу.

Таблица

3. Технический уровень редуктора.

|

Тип редуктора

|

Масса m,

кг

|

Момент Т2, Критерий Критерий  Вывод Вывод

|

|

|

|

Цилиндрический косозубый

|

16,05

|

83,2

|

0,19

|

Средний, в большинстве

случаев производство экономически не оправданно.

|

Заключение

Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают

маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная

с узлов валов:

· На ведущий вал насаживают мазеудерживающие кольца и шариковые

однорядные подшипники, предварительно нагретые в масле до 80-100 °С.

· В ведомый вал закладывают шпонку и устанавливают зубчатое

колесо до упора в буртик вала, затее надевают распорную втулку,

мазеудерживающие кольца и устанавливают шариковые радиально-упорные подшипники,

предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку

корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым

лаком. Для центровки устанавливают крышку на корпус с помощью двух конических

штифтов, затягивают винты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые

камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом

механических прокладок для регулировки.

Перед постановкой врезных крышек в проточки закладывают манжетные

уплотнения. Проверяют проворачиваемость валов, отсутствие заклинивания

подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввёртывают пробку маслоспускательного отверстия с прокладкой и

жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие прокладкой из

технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по

программе, устанавливаемой техническими условиями.

Используемая литература

1.

Техническая механика: Методические указания к дипломному проектированию 2010.

. Фролов М.

И. «Техническая механика. Детали машин» 2008.

. Шейнблит Ф.

Е. «Дипломное проектирование деталей машин» 2011.