Анализ методов обработки изделий из плащевых материалов и разработка рационального технологического процесса по их изготовлению на ООО 'Куртки Выбор' г. Москва

Министерство образования республики

Беларусь

Учреждение образования

Витебский государственный

технологический университет

Факультет

Конструкторско-технологический

Кафедра «Конструирование и технология

одежды»

Специальность 1- 50 01 02

«Конструирование и технология швейных изделий»

Специализация 1- 50 01 02 01

«Технология швейных изделий»

ДИПЛОМНАЯ РАБОТА

Анализ методов обработки изделий из

плащевых материалов и разработка рационального технологического процесса по их

изготовлению на ООО «Куртки Выбор» г. Москва

Студент А.Н. Жигимонт

группа Штс-164

Руководитель м.т.н., асс.

Н.А. Горбукова

Витебск 2011

Содержание

Введение

Раздел 1.

Ресурсоэнергосбережение в швейной промышленности

Раздел 2.

Исследовательская часть

.1

Аналитический обзор литературы по теме исследования

.1.1 История

возникновения одежды из плащевых тканей

.1.2 Изделия,

изготавливаемые из плащевых материалов

.1.3

Требования, предъявляемые к одежде из плащевых материалов

.1.4 Способы

ухода за изделиями из плащевых материалов

.2 Анализ

моделей, изготавливаемых на ООО «Куртки Выбор»

.2.1

Современные тенденции моды изделий из плащевых материалов

.2.2 Торговая

марка мужской одежды «Megapolis»

.2.3 Торговая

марка женской одежды «Bello Evento»

.3 Анализ

материалов, применяемых для изготовления изделий из плащевых материалов

.3.1

Требования, предъявляемые к материалам

.3.2

Материалы верха

.3.3

Подкладочные материалы

.3.4

Утепляющие материалы

.3.5

Пропитки, применяемые на плащевых материалах

.3.6

Скрепляющие материалы

.3.7

Фурнитура

.4 Анализ оборудования,

режимов обработки, применяемых для изготовления изделий из плащевых материалов

.4.1

Применяемое швейное и утюжильное оборудование

.4.2

Применяемые спецприспособления и средства малой механизации

.4.3 Режимы

обработки при изготовлении изделий из плащевых материалов

.5 Анализ

методов обработки изделий из плащевых материалов

.5.1 Общая

технологическая последовательность изготовления изделий из плащевых материалов

.5.2

Обработка мелких деталей

.5.3

Обработка карманов

.5.4

Обработка воротников и капюшонов и соединение их с изделием

.5.5

Обработка бортов и соединение их с подкладкой

.5.6

Обработка рукавов и соединение их с проймой

.5.7

Обработка низа изделия

.5.8

Обработка подкладки и соединение ее с изделием

Раздел 3.

Технологическая часть

.1Разработка

рационального технологического процесса по изготовлению женской утепленной

куртки

.1.1 Анализ и

выбор моделей женской утепленной куртки

.1.2 Анализ и

выбор материалов для изготовления женской утепленной куртки

.1.3 Анализ и

выбор методов обработки и оборудования для изготовления женской утепленной

куртки

.1.4 Расчет

экономической эффективности выбранных методов обработки и оборудования

.2 Выбор

технологической схемы изготовления куртки женской утепленной. Анализ

технологической схемы. Расчет ТЭП

.2.1 Расчет

потока по изготовлению женской утепленной куртки

.2.2

Обоснование выбора потока

.2.3 Расчет

выпуска изделий в смену и количества рабочих

.2.4 Расчет

условий согласования

.2.5

Разработка и анализ технологической схемы изготовления женской утепленной куртки

.3 Планировка

рабочих мест потока

.3.1

Планировка основного потока

.4 Расчет

дополнительных потоков. Планировка дополнительных потоков

.4.1 Расчет

дополнительного потока

.5 Контроль

качества продукции

Раздел 4.

Экономическая часть

.1

Производственная программа швейного цеха (потока) в натуральном выражении

.2

Численность работающих по категориям и фонды из заработной платы

.2.1 Расчет

численности и фонда заработной платы основных рабочих

.2.1.1 Расчет

численности и фонда заработной платы рабочих со сдельной формой оплаты труда

.2.1.2 Расчет

численности и фонда заработной платы рабочих с повременной формой оплаты труда

.2.2 Расчет

численности и фонда заработной платы вспомогательных рабочих

.2.3 Расчет

планового фонда заработной платы производственных рабочих (основных и

вспомогательных)

.2.4 Расчет

численности и планового фонда заработной платы руководителей и специалистов

.2.5 Расчет

общего планового фонда заработной платы промышленно-производственного персонала

.3

Калькуляция себестоимости изделия

.4 Отпускная

цена изделия

.5

Производственная программа швейного цеха (потока) в стоимостном выражении

.6 Показатели

экономической эффективности швейного потока

Раздел 5.

Охрана труда и промышленная экология

.1 Охрана

труда

.1.1

Харатеристика проектируемого производства с точки зрения охраны труда

.1.2

Требования к безопасному осуществлению технологии производства

.1.3

Требования безопасности к производственному оборудованию

.1 4

Санитарно-гигиенические требования

.1.5

Противопожарные мероприятия

.1.6

Компенсация профессиональных вредностей, средства индивидуальной защиты и

личная гигиена работающих

.2

Промышленная экология

.2.1

Мероприятия по защите атмосферы

.2.2 Защита

водной среды

.2.3

Использование отходов производства

.2.4 Система

управления окружающей среды и система управления охраны труда

Выводы

Список

использованных источников

Приложения

РЕФЕРАТ

Дипломная работа: к-во стр., рис. 81 , табл. 70, прилож. 6

Швейное производство, качество, модель, изделия из плащевых материалов,

методы обработки

Объектом исследования является анализ методов обработки изделий из

плащевых материалов.

Цель работы - разработка рационального технологического процесса по

изготовлению швейных изделий из плащевых материалов.

В процессе работы выполнены следующие исследования: изучены методы и

режимы обработки, оборудование, применяемое при изготовлении изделий из

плащевых материалов.

Элементами практической значимости полученных результатов являются

изученные методы и режимы обработки, разработанный проект швейного цеха.

Областью возможного практического применения являются швейные

предприятия.

Приведенный в дипломной работе расчетно-аналитический материал объективно

отражает состояние исследуемого процесса и разрабатываемого объекта, все

заимствованные из литературных и других источников теоретические и

методологические положения и концепции сопровождаются ссылками на их авторов.

ВВЕДЕНИЕ

Легкая промышленность является одной из важнейших отраслей по

производству потребительских товаров в промышленном комплексе РБ, поэтому

разработка направлений ее развития имеет большое значение для повышения

эффективности работы не только этой отрасли, но и народного хозяйства в целом.

Продукция легкой промышленности имеет устойчивый спрос, она востребована

практически во всех сферах жизнедеятельности человека, начиная с его рождения,

и в деятельности многих отраслей и структур экономики.

В настоящее время в легкой промышленности функционирует 2250 организаций

различной формы собственности и ведомственной подчиненности.

Большинство крупных предприятий отрасли были созданы еще в советский

период, что обуславливает несоответствие существующих масштабов и структуры их

производства потребностям РБ и соответствующего обеспечения необходимым сырьем,

энергетическими ресурсами и финансированием. В связи с этим, промышленная

политика отрасли была направлена на сохранение потенциальных объемов

производства (в частности, посредством загрузки действующих мощностей за счет

переработки давальческого сырья), «точечном» технологическим обновлением

существующих производственных фондов, расширение и обновлении традиционного

ассортимента, а также развитие собственных товаропроизводящих сетей для

экспорта продукции и сохранения позиций на внутреннем рынке страны.

В отличие от иностранных компаний, успевающих за колебаниями в развитии в

модных товаров, большинство белорусских текстильных предприятий в силу своих

возможностей (сложное финансово - экономическое положение, физический и

моральный износ технологического оборудования, необеспеченность сырьевыми

ресурсами и т.д.) не могут воспользоваться благоприятной почвой конъюнктуры

рынка в полной мере, так как доля товаров новых структур и модного дизайна в

ассортименте продукции пока незначительна [1].

В условиях динамичного и даже немного хаотичного развития белорусской экономики

на данный момент, протекающего на фоне глобальных интеграционных процессов, в

которых отечественные предприятия уже сегодня должны вести конкурентную борьбу

не только между собой, но и с производителями из стран ближнего и дальнего

зарубежья, неизбежной составляющей деятельности экономических субъектов

хозяйствования становится ведение активной инновационной деятельности.

При этом, выбирая путь инновационного развития, необходимо учитывать, что

сегодня эта сфера связана с целым рядом макроэкономических и отраслевых

факторов риска. От того на сколько выбранная стратегия развития отрасли будет

адекватна перспективам будет зависеть жизнеспособность белорусская легкая

промышленность в целом.

Комплексной программой социально- экономического развития легкой

промышленности РБ на 2011-2015 годы с перспективой до 2020 года предусмотрено

созданий условий, обеспечивающих развитие отрасли путем: повышения

эффективности производства современных конкурентоспособных товаров, увеличения

экспортной составляющей, удовлетворения потребности населения, государства и

субъектов хозяйствования за счет финансового оздоровления предприятий и

привлечения как внешних, так и внутренних инвестиций.

Указанные приоритеты предполагают решение следующих задач:

проведение технологической модернизации или техпереоснащения предприятий,

что позволит увеличить объем производства по отрасли в 1,5 раза;

насыщение рынков страны современными конкурентноспобными товарами;

опережающее развитие выпуска готовых швейных изделий: швейных, трикотажных,

чулочно-носочных, обуви за счет обеспечения глубокой переработки отечественного

сырья по кооперации: тканей - в 2 раза, кожевенных товаров - в 1,6 раза, а

также химических волокон и нитей;

снижение материалоемкости и энергоемкости выпускаемой продукции и

повышения рентабельности производства:

законодательное обеспечение устойчивого положения отечественных

товаропроизводителей на внутреннем и внешнем рынках, используя при этом

распространенные в международной практике инструменты государственного регулирования;

поэтапное расширение интеграции РБ в мировое производства текстиля и

товаров легкой промышленности;

обеспечение защиты внутреннего рынка от недобросовестной конкуренции и

низкокачественной продукции как отечественной, так и импортной, применяя необходимые

меры;

решение задачи кадрового обеспечения, исходя из необходимости постоянного

обновления, подготовки, переподготовки и аттестации кадров, как технического

звена, так и управленческого;

В перспективе белорусская легкая промышленность должна стать своеобразным

полигоном для внедрения инноваций, как за счет использования зарубежных

технологий, таки за счет внедрения отечественных разработок (в том числе

нанотехнологий), что очень значимо для целого ряда отраслей промышленности

республики в целом, включая даже оборонно- промышленный комплекс.

Бурное развитие производства швейной промышленности в развивающихся

странах при значительной государственной поддержке оказало влияние на

перераспределение производственных сил отрасли.

Центр производства сместился из стран Западной Европы и США в страны с

меньшей стоимостью рабочей силы: Юго-Восточную и Среднюю Азию, Южную Америку.

Производство высокоразвитых стран сконцентрировалось на выпуске технически

сложного и специального текстиля («умный текстиль»), в производстве остромодной

продукции высокого класса, а в странах третьего мира - массовая продукция. Но,

вопреки распространенным представлениям, китайский (равно как и индийский,

турецкий и вьетнамский) импорт сегодня - это не только дешевая

низкокачественная продукция. За последние десять лет легкая промышленность

Восточной и Юго-Восточной Азии очень сильно выросла технологически и способна

производить товары высокой сложности и качества. В Китае, Пакистане, Индии,

Турции, Тунисе и прочих странах созданы десятки текстильных компаний с годовым

оборотом более 500 млн. долл. США и тысячи мелких производителей, оснащенных

современным оборудованием и выпускающих ассортимент из сотен видов тканей и

изделий, с тысячами вариантов отделки, сохраняя при этом низкие издержки [2].

За последние 30 лет на изменение мирового рынка одежды повлияли рост

населения, повышения уровня жизни, и как следствие, увеличение спроса на

одежду.

Почти все ведущие мировые бренды по производству одежды находятся в

странах Востока. Германия производит в основном высококачественную, солидную,

модельную одежду. Производство ориентировано на лиц среднего и пожилого

возраста.

Исходя, из всего вышеперечисленного можно сделать самый главный вывод,

что трудности в развитии отрасли обусловлены: нехваткой оборудования для

технологического процесса, жесткой конкуренции продукции из различных видов

материалов из разных стран. Но для решения этих проблем существуют такие

«рецепты» как: техническое переоснащение производства, увеличение производства

новых видов материалов и изготовление из них, удовлетворяющую спрос населения,

продукцию.

Целью данной дипломной работы является анализ методов обработки изделий

из плащевых материалов и разработка технологического процесса по их

изготовлению, что позволит осуществить снижение трудозатрат на изготовление

продукции и повышение экономической эффективности при производстве.

1. РЕСУРСОЭНЕРГОСБЕРЕЖЕНИЕ В ШВЕЙНОЙ ПРОМЫШЛЕННОСТИ

В Республике Беларусь создана эффективная и динамично развивающаяся

экономика, ориентированная на неуклонный рост благосостояния и повышения

качества жизни граждан, защиту их материальных, социальных и культурных

интересов. Законом Республики Беларусь №162-3 от 20 июля 2006 г. с дополнениями

2007 г. и директивой №3 президента Республики Беларусь А.Г. Лукашенко от 14

июня 2007 года в целях экономической безопасности государства и приведения

показателей энергоэффективности в соответствие с требованиями международных

стандартов предписано провести следующие необходимые мероприятия:

− обеспечение государственного управления в сфере энергосбережения,

регулирование деятельности, направленной на эффективное использование и

экономию топливно-энергетических ресурсов (ТЭР), осуществление госнадзора за

рациональным использованием этих ресурсов;

− ведение обязательного учета всего объема добываемых,

производимых, перерабатываемых, транспортируемых и потребляемых ТЭР,

установление порядка и условий оснащения пользователей и производителей ТЭР

приборами учета их расхода;

− проведение эффективной целенаправленной государственной политики

и координации деятельности государственных органов в сфере энергосбережения;

− осуществление научно-технического обеспечения в сфере

энергосбережения в рамках государственных и межгосударственных программ,

инновационных проектов по важнейшим направлениям создания и внедрения новых

энергосберегающих технологий, оборудования и материалов;

− введение системы прогрессивных норм расхода топлива и энергии,

включающей соответствующие текущие и перспективные нормы для технологических

процессов, установок, оборудования, продукции;

− установление технических нормативных правовых актов в области

технического нормирования, стандартизации, сертификации, метрологии, а также

эффективности добычи, переработки, транспортировки, хранения, производства,

использования и утилизации ТЭР;

− проведение обязательной государственной экспертизы энергетической

эффективности, энергетического обследования предприятий, статического

наблюдения за объемами и структурой потребления ТЭР;

− обеспечение обучения и подготовки специалистов в области

энергосбережения в высших, средних специальных, профессионально-технических

учебных заведениях, а также учреждениях повышения квалификации и переподготовки

кадров;

− осуществление информационного обеспечения деятельности по энергосбережению

путем широкого обсуждения республиканских и региональных программ в этой

области, координации работ по созданию демонстрационных проектов высокой

энергетической эффективности, создания специальных энергоэффективных зон,

организации выставок энергоэффективных технологий и пропаганды рационального

использования ТЭР через средства массовой информации;

− осуществление финансирования мероприятий по энергосбережению за

счет средств республиканского и местных бюджетов, республиканского фонда

«Энергосбережение», средств юридических и физических лиц, направляемых

добровольно на эти цели [3,4].

В условиях интеграции Республики Беларусь в мировую экономику необходимо

активно создавать новые ресурсосберегающие технологии. Одновременно с этим для

увеличения объемов производства в швейной промышленности и насыщения

внутреннего рынка отдельными товарами существенное значение имеет разработка

стратегии ресурсосбережения на всех этапах жизненного цикла товара.

Наибольший удельный вес в структуре себестоимости продукции швейной

промышленности занимают затраты на материалы (85,8%). В связи с этим основным

фактором, влияющим на снижение себестоимости, является снижение норм расхода

материалов на единицу продукции и использование отходов швейного производства,

составляющих от 8,3% до 23%. Это является исключительно важной задачей, так как

эти отходы  большой сырьевой резерв для увеличения выпуска дешевых

товаров народного потребления и изделий производственного назначения. Основные

источники экономии материальных ресурсов:

большой сырьевой резерв для увеличения выпуска дешевых

товаров народного потребления и изделий производственного назначения. Основные

источники экономии материальных ресурсов:

− совершенствование нормирования сырья и материалов;

− применение более экономичных новых видов материалов;

− использование материалов, вторично вовлекаемых в оборот

производства;

− улучшение конструкции изделий;

− совершенствование элементов технологии производства.

Решение проблемы рационального использования отходов производства следует

начинать с анализа их перераспределения, т.е. организовать переработку более

50% отходов передаваемого другим ведомствам сырья.

Разработка усовершенствованной классификации факторов, влияющих на

возникновение потерь материала и разбивка их на группы: технологические,

организационные и технические, в зависимости от места воздействия, облегчает

анализ и выявление причин потерь ткани на всех этапах

подготовительно-раскройного производства

Этому также способствует использование типовых схем раскладки лекал,

предусматривающих определенное размещение лекал в раскладке; снижение

материалоемкости путем установления рациональных припусков при настилании.

Изготовление ассортимента изделий из отходов материалов является огромным

экономическим резервом для предприятия и позволяет получить не только изделия с

низкой себестоимостью, но и создать дополнительный денежный фонд. Применение

системного подхода позволяет учесть широкий комплекс требований к производству

и эксплуатации таких изделий, представить объект и процесс проектирования в

виде управляемой системы, для построения которой наиболее эффективным методом

является информационное моделирование. Его основа - разделение процесса

проектирования на отдельные операции. Этапы конструкторской и технологической

подготовки производства складываются из:

− работ по выбору наиболее приемлемых (оптимальных) вариантов

отходов материалов для данного ассортимента, исходя из требований и условий

эксплуатации;

− определения рациональных форм и параметров конструкции деталей

одежды в соответствии со строением и размерами типовой фигуры, свойствами

исходных материалов, существующим стилем и модой, а также тенденциями их

развития;

− установления рациональных членений с учетом количества отходов,

их размеров и условий массового производства.

Так как процесс раскроя и изготовления изделий из отходов материалов

является трудоемким и не всегда экономически оправданным, необходимо

совершенствовать подготовку производства из нерациональных остатков на основе

использования средств автоматизации. Наряду с решением задач разработки

конструкции основных деталей по принципу «мозаичной техники», САПР позволяет

упростить проблему оформления конструкторской документации на разрабатываемую

модель.

Анализ научно-исследовательских работ в области проектирования

показывает, что основная их часть посвящена достижению целей по разработке

конструкций одежды оптимального количества и качества. Этому способствует

развитие технологии проектирования одежды, основанной на решении задач

ресурсосбережения, основными принципами которой являются: системность,

использование основных положений теории принятия решений, адаптация к

потребительским предпочтениям и условиям производства, компьютерная реализация

выполняемых работ. Рациональная организация рабочего места является

предпосылкой высокой производительности труда, эффективного использования

производственных площадей.

Развитие всех форм современного производства выявило необходимость

использовать последние достижения науки и техники, внедрять технологические

процессы, которые представляют собой экономически и технологически

целесообразную совокупность операций по обработке и сборке деталей и узлов

швейных изделий, использовать малооперационные технологии, средства малой

механизации и автоматизации [3].

В свою очередь, проблема энергосбережения стала одной из актуальнейших

проблем развития энергетики и всего народного хозяйства в целом. Поэтому повышение

эффективности использования топливно-энергетических ресурсов и создание условий

для целенаправленного перевода экономики на энергосберегающий путь развития

является важнейшей задачей.

Технологический процесс на швейном предприятии требует определенного

расхода энергии. По характеру использования энергия бывает: технологической,

двигательной (силовой), отопительной, осветительной и санитарно-вентиляционной.

Наибольшее значение имеет потребление энергии на двигательные и технологические

цели, в качестве которых выступает электроэнергия, пар и сжатый воздух.

На предприятии должен быть составлен энергетический паспорт, являющийся

нормативно-хозяйственным документом, утвержденным по единой государственной

форме, в котором отражаются все основные сведения об энергохозяйстве

предприятия и производится оценка использования топливно-энергетических

ресурсов.

Для достижения высокой эффективности производства необходимо четко

обеспечить нормальное функционирование энергетического хозяйства предприятия

под руководством главного энергетика [4]. Службе главного энергетика, в свою

очередь, предписано:

− обеспечить руководство предприятия рекомендациями по

перспективному и текущему планированию энергетического хозяйства и его

оперативному управлению, необходимыми для экономически обоснованных решений;

− улучшить материально-техническое снабжение всех звеньев

энергетического хозяйства;

− улучшить организационную структуру энергетического хозяйства

путем четкого разделения функций и задач, решаемых в его отдельных службах;

− обосновать пути и методы хозяйственного расчета внутри

энергетического хозяйства и выявить его роли в формировании показателей

хозяйственной деятельности предприятия;

− создать нормативную базу, необходимую для внедрения планового

внутрифабричного хозяйственного расчета;

− повысить скорость и достоверность обработки учетной информации,

свести к минимуму объемы необходимой информации и трудоемкость ее обработки;

− увеличить надежность работы производственных подразделений

предприятия путем повышения качества энергоснабжения и обеспечения эффективного

ремонтного обслуживания энергетического оборудования;

− упорядочить учет и отчетность;

− укрепить координационные связи с другими подразделениями

предприятия.

Задачи рационального использования всех видов энергии могут быть решены

только при условии, что энергетики совместно с технологами предприятия

разработают и осуществят план экономии энергии, увязанный с планом

рационализации технологии и улучшения организации производства.

Наиболее важными направлениями энергосберегающей деятельности являются:

− выбор тарифов и поставщиков энергоресурсов;

− использование собственных вторичных энергоресурсов и вытеснение

за счет этого покупных;

− изменения в технологии при полном или частичном сокращении

энергоемких процессов, модернизация и техническое перевооружение производства

на базе наукоемких, сберегающих и экологически чистых технологий;

− оптимизация энергобаланса предприятия и его подразделений;

− снижение расходов на выработку производимых на предприятии

энергоресурсов;

− совместная выработка электрической и тепловой энергии;

− снижение потребления энергоресурсов подразделениями предприятия

за счет повышения эффективности использования энергоносителей;

− нормирование и прогнозирование потребления энергоресурсов на основе

математических моделей и др.

Для достижения этих целей необходимо, в первую очередь, оптимизировать

потребление электроэнергии на освещение. Ключевыми мероприятиями при этом

являются:

− максимальное использование естественного освещения (повышение прозрачности

и увеличение площади окон, дополнительные окна);

− использование современной осветительной арматуры с рациональным

светораспределением;

− окраска поверхностей производственных помещений и оборудования в

светлые тона для повышения коэффициента использования естественного и

искусственного освещения;

− повышение светоотдачи существующих источников (удаление грязи с

плафонов, применение более эффективных отражателей);

− замена источников света новыми энергосберегающими лампами при

обеспечении установленных норм освещенности (люминесцентные и светодиодные);

− применение электронной пускорегулирующей аппаратуры и устройств

управления освещением (инфракрасные датчики присутствия людей, датчики

движения, акустические датчики, датчики освещенности, таймеры);

− применение автоматических выключателей для систем дежурного

освещения в зонах временного пребывания персонала;

− внедрение автоматизированной системы диспетчерского управления

наружным освещением.

Значительную величину составляют потери электроэнергии в трансформаторах

и электроприводах. Поэтому они должны быть доведены до возможного минимума

путем правильного выбора мощности, числа электродвигателей и трансформаторов,

рационального режима их работы, а также исключения холостого хода при малых

нагрузках. Количество одновременно работающих трансформаторов в зависимости от

нагрузки должно определяться дежурным персоналом из условий минимальных потерь.

Потери электроэнергии в линии зависят от сопротивления, тока линии и времени

потерь, поэтому следует снижать не только величину тока, но и величину

сопротивления линии, для чего при наличии парных линий необходимо включать их

параллельно. Применение повышенных напряжений 20кВт и 660В также значительно

сокращает потери электроэнергии в питательных и распределительных сетях

предприятия.

Также необходимо стремиться к получению равномерного графика нагрузки,

благодаря чему повышается эффективность использования установленного

оборудования и снижаются потери электроэнергии. Снижение значения суммарного

максимума нагрузки предприятия и выравнивания графика могут быть достигнуты по

договоренности со службой главного энергетика смещением времени начала работ и

обеденных перерывов цехов, а также установлением часов работы односменных

цехов.

Для снижения тепловых потерь необходимо проведение следующего минимума

мероприятий:

− использование при строительстве и модернизации зданий эффективных

теплоизоляционных материалов;

− установка теплосберегающих оконных конструкций и дверей;

− использование современного теплогенерирующего оборудования

(тепловые насосы и конденсационные котлы), узлов учета тепловой энергии;

− оптимизация гидравлических режимов теплосетей;

− модернизация и реконструкция котельных и теплопунктов.

При реализации мероприятий энергосбережения и повышения эффективности

различают:

− начальные инвестиции (или увеличение, прирост инвестиций из-за

выбора более эффективного оборудования);

− единовременные затраты на проведение энергоаудита

(энергообследования);

− единовременные затраты на приобретение и монтаж приборов учета и

систем автоматического контроля, удаленного снятия показаний приборов учета;

− текущие расходы на премирование (поощрение) ответственных за

энергосбережение.

Эффекты от мероприятий энергосбережения рассчитывают:

− как стоимость сэкономленных энергоресурсов или доля стоимости от

потребляемых энергоресурсов, в том числе на единицу продукции;

− как количество тонн условного топлива (т.у.т.) сэкономленных

энергоресурсов или доля от величины потребляемых энергоресурсов в т.у.т.;

− в натуральном выражении (кВтч, Гкал);

− как снижение доли энергоресурсов в ВВП в стоимостном выражении,

либо в натуральных единицах (т.у.т., кВтч) на 1 руб. ВВП.

Эффекты от мероприятий энергосбережения можно разделить на несколько

групп:

− экономические эффекты у потребителей (снижение стоимости

приобретаемых ТЭР);

− эффекты повышения конкурентоспособности (снижение потребления

энергоресурсов на единицу производимой продукции);

− эффекты для электрической, тепловой, газовой сети (снижение

пиковых нагрузок приводит к снижению риска аварий, повышению качества энергии,

снижению ее потерь, минимизации инвестиций в расширение сети);

− рыночные эффекты (снижение потребления электроэнергии в пиковые

часы приводит к снижению цен на энергию и мощность на оптовом рынке

электроэнергии);

− эффекты, связанные с особенностями регулирования (снижение

финансовой нагрузки, включаемой в тарифы для промышленности);

− экологические эффекты (снижение потребления электрической и

тепловой энергии в зимнее время приводит к разгрузке наиболее дорогих котельных,

работающих на мазуте и низкокачественном угле);

− связанные эффекты (внимание к проблемам энергосбережения приводит

к повышению озабоченности проблемами общей эффективности системы - технологии,

организации, логистики на производстве).

Разумеется, для достижения определенных результатов в снижении

энергоемкости отечественного ВВП, нужны крупные капитальные вложения. По данным

департамента по энергоэффективности Госстандарта Беларуси за первый квартал

2011 года на реализацию программ энергосбережения направлено более 1 трлн.

руб., причем 86,2% составили собственные средства организаций и кредитные

ресурсы банков. Объемы и источники финансирования мероприятий и программ по

энергосбережению определены республиканской программой на 2011-2015 годы. Всего

в текущем году на эти цели планируется направить 5 трлн. 285,8 млрд. рублей.

Отраслевыми и региональными программами энергосбережения на 2011 год

предусмотрен ввод электрогенерирующего оборудования суммарной электрической

мощностью 810,3 - 817,3 МВт. Государственной программой строительства

энергоисточников на местных видах топлива в республике в 2011 году (с учетом

переходящих с 2010 года) запланировано ввести 51 источник на местных ТЭР

электрической мощностью 14,65 - 21,65 МВт, суммарной тепловой мощностью 267,55

МВт.

Энергозатраты (расход топлива и электроэнергии без учета светлых

нефтепродуктов и сырья) в первом квартале 2011 года составили 8,75 млн. т.у.т.

При фактических темпах роста ВВП 110,9% обобщенные энергозатраты снизились на

0,28 млн. т.у.т., или на 3.1%. Экономия топливно-энергетических ресурсов по

итогам первого квартала 2011 года за счет проведенных мероприятий по

энергосбережению составила 401,2 тыс. т.у.т. В текущем году планируется, что

экономия топливно-энергетических ресурсов должна составить 1,36-1,5 млн. т.у.т

[4].

Вышеперечисленные мероприятия по ресурсо- и энергосбережению в швейной

промышленности учтены при анализе моделей, материалов, применяемого

оборудования, методов обработки изделий при разработке рационального

технологического процесса их изготовления.

2. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

.1 Аналитический обзор литературы по теме исследования

.1.1 История возникновения одежды из плащевых материалов

Такие понятия как «мода, стиль, одежда» постоянно крутятся у нас в

голове. Мы думаем при покупке, подходит ли нам вот эта куртка, или может вот

этот плащ? Или еще что-нибудь из такой похожей ткани?

А ведь на самом деле история возникновения тех или иных названий верхнего

ассортимента одежды, изготавливаемых из плащевых материалов, уходит далеко в

прошлое. Вот, например, взять такой вид одежды как плащ. Плащ имеет несколько

разновидностей, а само слово имеет корень, роднящий его со словами полотно,

платок и плоский. Так как в Западной Европе довольно поздно пришли к идее

рукавов, то и верхняя одежда была преимущественно без них. Эта одежда имела вид

плаща без рукавов.

Шумеры в III тысячелетии до н. э. носили просто мех с длинной шерстью.

Цари облекались в мантию, прототипом которой был плащ кочевника. Одежду людей

мужского пола знатного происхождения нередко украшала бахрома по краю,

сплетенная из узелков.

У плаща интересная многовековая история. Нередко названия фасонов связаны

с именами людей, причастных к их возникновению.

Макинтош появился благодаря Чарльзу Макинтошу. В 1823 году шотландский

химик Чарльз Макинтош соединяет ткань с резиной и получает водонепроницаемый

материал типа плащевки, которую в дальнейшем используют для пошива верхней

одежды. Причем это открытие Макинтош сделал случайно: он измазал костюм

раствором каучука, а потом заметил, что это место не промокает. Первые плащи

были примитивными. Плащ, а также легкое пальто, которое теперь называют

макинтошем, обычно имеет прямой силуэт, средних размеров отложной воротник

(хотя не всегда), на спине - шлицу, застежка чаще всего супатная, прорезные

карманы с листочками расположены наклонно, пояс и паты на рукавах с пряжками.

Легендарный макинтош представлен на рисунке 2.1.

Честерфилд - однобортный мужской плащ со скрытой застёжкой, названный в

честь индийского вице-короля Честерфилда.

Альмавива - просторный плащ, пользовался успехом в начале XIX века. В

плащ такого фасона был одет актер, исполнявший роль графа Альмавивы в пьесе

Бомарше "Безумный день, или Женитьба Фигаро".

Рисунок 2.1 - Макинтош

Адриен - свободная, удобная верхняя одежда эпохи рококо с многочисленными

складками на спине - своим названием обязана комедии П. Теренция "Девушка

с Андроса". Дело в том, что в ней впервые появляется актриса Донкур в роли

беременной женщины, одетой в адриен. Вскоре этот плащ стали использовать для

путешествий и в качестве домашней одежды.

Гавелок - длинный мужской плащ без рукавов с пелериной - был назван по

имени английского генерала Генри Гавелока (1795-1857 гг.).

Губертус - теплый непромокаемый плащ из неваляного сукна, сначала

предназначался для охоты. Название происходит от имени святого Губерта -

покровителя охотников.

В древности существовали и другие виды плащей:

Гиматион - шерстяной плащ, который античные греки надевали поверх хитона.

Гиматион имел прямоугольный или закругленный с одной стороны покрой, одинаковый

как для мужчин, так и для женщин; его размер был приблизительно 1,7-2м на 4-5м.

Чтобы он лучше сидел, в углах подвешивали небольшие гири. Гиматион накидывался

на оба плеча так, чтобы концы свисали спереди до колен или ниже. Позднее ткань

гиматиона перебрасывали через левое плечо и придерживали спереди рукой, правое

же плечо оставалось свободным. Ораторский гиматион перекидывался через правое

плечо назад, охватывал верх спины и накидывался сзади на левую руку от плеча до

кисти. Драпировка правой руки приучала оратора к сдержанной жестикуляции.

Женский гиматион закрывал все тело, включая голову.

Славяне носили плащ с застежкой на правом плече. У него были разные

названия: крзно, коц, кочь, меч. Плащ считался дорогой одеждой для прохладного

и теплого времени года. Состоятельные люди делали плащи на подкладке из дорогой

ткани или меха. Иногда он был полностью меховым, иногда мехом только

оторачивался. Позднее крзно превратилось в приволоку - короткий плащ, который

носили русские дворяне до времен Петра I.

И это еще не все многочисленные "родственники" плаща,

существовавшего в прошлом.

Глоке - самая простая форма мужского плаща, представлявшего собой круглую

накидку с отверстием для головы. Ее носили в средние века. Но и сегодня ее

используют в качестве спортивной одежды - как накидку из неваляного сукна.

Гойке - расширенная накидка без рукавов, распространенная с начала XIV

века сначала в мужской моде, а позднее и в женской. Мужчины носили ее на плечах,

женщины - на голове. Иногда женская гойке крепилась в верхней части на

проволочный каркас, и таким образом на голове возникало нечто вроде гнезда.

Иногда она заканчивалась на голове округлой шапочкой.

Клок - длинный мужской и женский плащ, который появился в средние века. В

России известен на рубеже XVIII-XIX веков. Представляет собой безрукавную

накидку колоколообразной формы. Его шили не только из шелка, но и сукна.

Крзно - плащ без рукавов, с застежкой на правом плече, распространенный

среди славян. Богатые делали его на подкладке из дорогой ткани или меха. Иногда

оно было целиком меховым, иногда только оторачивалось мехом.

Реввренда - мужской плащ XVI столетия с широким воротником и широкими

рукавами. Носили его священники, мастера и горожане.

Пыльник появлялся в моде дважды (в 30-е и 50-е годы). Шили его из разных

тканей - хлопчатобумажных и шелковых. От дождя и ветра он не защищал, поэтому

уступил место более практичному плащу.

А что можно сказать по поводу современного плаща? А то, что в его конструкции

можно найти сходство с «предшественниками».

Существует тенденция к совмещению функций демисезонного пальто и плаща в

одном предмете. Современные плащи различаются фасонами.

Плащ свободной формы имеет воротник и рукава достаточно объемные, длина

ниже коленей. Такой плащ носят женщины.

Плащ с потайной застежкой (супатом), рукавом реглан и прорезными

карманами. Покрой достаточно свободный. Встречается как в мужском, так и в

женском гардеробе.

Плащ-тренч (армейский плащ на съемной шерстяной подкладке). Характерны:

свободный силуэт, рукав реглан, отлетная кокетка спереди и сзади, прорезные

карманы, двубортная, высоко расположенная застежка, отложной воротник на

стойке, погоны, хлястики на рукавах, пояс или ремень с пряжкой, шлицы.

Используется в женском и мужском гардеробе [5].

Или вот еще один пример происхождения, только вот уже куртки.

Упоминание об этой одежде встречается в русских документах уже с XVII

века. В переводе с латыни "куртка" означает "короткая".

Считается, что куртка - изобретение французов. Именно иноземные портные

предложили россиянам кургузое иностранное платье, которое постепенно прижилось.

В XIX веке в куртках занимались зимними видами спорта. Они были прямые и с

подрезной талией, на пуговицах и крючках, длиной до колен и совсем короткие,

как пиджаки и делали из непромокаемых тканей.

Некоторые виды курток, существовавших в прошлом, получили свои названия:

Вамс - облегающая куртка на ватной подкладке, надеваемая под рыцарские

доспехи в средние века. С XV по XVII век так стали называть одежду, которую

надевали под накидку. Она закрывала верхнюю часть тела и всегда имела рукава.

Вамс - куртка неизменно прилегающего силуэта иногда с разрезами или сборками

принимала смешную форму "гусиного брюха". В XVII веке вамс еще

укорачивается, не доходит даже до пояса. Затем полностью заменяется жилетом.

Казак. Так в XVII веке называли короткий мушкетерский плащ, имеющий

множество застежек по боковым швам и швам рукавов, - число пуговиц иногда

превышало сотню. Казак легко трансформировался: рукава вшивались в пройму

только в верхней части, поэтому их нужно было застегивать, чтобы надеть на

руки, или отбросить назад, освободив руки. Казак легко превращался в короткую

пелерину.

Куртка а-ля Гарибальди - куртка из красного кашемира, украшенная золотым

позументом и пуговицами. Особенно была популярна в женской моде около 1860

года. Такую куртку носил итальянский патриот Джузеппе Гарибальди (1807-1882

гг.).

Современная куртка

Сегодня куртка считается одеждой для спорта и отдыха. Но могут носить ее

каждый день. Отметим несколько видов курток:

Анорак. Когда-то эту одежду, защищающую от холода и ветра, носили народы

Севера. Но сейчас этим словом обозначают два различных вида одежды - спортивную

и повседневную.

Первый вид - непромокаемые куртки и плащи. Куртки с капюшоном, без

застежки, одевающиеся через голову. Плащи-полупальто на утепленной подкладке с

застежкой, поясом и кокеткой. Для большего утепления застежку часто делают

двойной: кроме обычной молнии, используют еще и кнопки или пуговицы.

Второй вид анорака - в качестве одежды для пляжа или отдыха. Куртку без

застежки или на молнии с капюшоном шьют из плотной махровой ткани. Резинки

подхватывают низ куртки и рукавов, нередко собирают край капюшона. На животе

или груди располагается карман-кенгуру.

Блузон - короткая куртка на притачном поясе. Он появился в 40-е годы,

когда были популярны так называемые лыжные куртки, их шили, комбинируя разные

ткани, но всегда на притачном поясе. Иногда вместо пояса используют резинку или

шнур, продернутые в кулиску по низу куртки. Либо делают притачной пояс из

вязаной, трикотажной резинки. Блузон шьют из любого материала, трикотажа, меха,

кожи.

Норфолк - охотничья куртка, длиной до бедер, имеющая на спине две

глубокие складки, по талии - пояс. Спереди куртки большие карманы со складками

и клапанами. Носили Норфолк с брюками длиной три четверти. Куртка названа

именем лорда, который ввел ее в свой гардероб. Куртка-норфолк была очень

популярна в конце XIX века [6].

Такова история этих важных предметов гардероба, стиль, покрой и качество которых

так много могут сказать о своем владельце и представительность которого никто

даже не ставит под сомнение.

2.1.2 Изделия, изготавливаемые из плащевых материалов

В настоящее время во всем мире изготавливается такое разнообразие

предметов, одежды, обуви и других изделий, необходимых для жизнедеятельности

людей, что невольно напрашивается вопрос, а что же можно еще придумать? А ведь

можно придумать, и каждый день на Земле придумываются новинки из стольких

разнообразных материалов и средств. Например, из фольги - Эйфелева башня, из

пластика - «умная одежда», из супермодного меха или кожи - супер модные

ботинки.

Другое же дело обстоит с изделиями из плащевых материалов. Из

поливиниловых, полиэфирных, полиамидных, поливинилхлоридных волокон, а также с

содержание х/б волокон делают: одежду, обувь, кожгалантерею, одежду для рыбалки

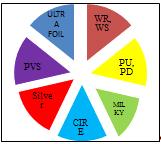

и охоты, спальные мешки, палатки, костюмы различных профессий. На рисунке 2.2

показана доля изготавливаемых продуктов во всем мире из плащевых материалов.

Рисунок 2.2 - Диаграмма объема мирового выпуска продукции из плащевых

материалов

Из этой диаграммы выводом послужит тот факт, что:

% от всего объема продукции выпускается одежды мужской, женской, детской,

с ассортиментом плащей, курток, пальто, комбинезонов, кепок, шапок и другой

одежды;

% от объема занимает обувь, как летняя, так и зимняя, предназначенная как

для повседневной носки, так и для другого предназначения;

% - представляет одежда для рыбаков и охотников;

% - кожгалантерея, а именно: перчатки, зонтики, сумки;

% - костюмы для различных профессий (геолога, садовника, пожарного и

т.д.);

% - ковры;

% - палатки;

а остальные 5% - другие предметы.

2.1.3 Требования, предъявляемые к одежде из плащевых

материалов

Требования, предъявляемые к современной одежде, определяются уровнем ее

качества, который устанавливается перечнем показателей и их весомостью.

Уровень качества изделий - это относительная характеристика, определяемая

путем сравнения показателей качества модели с базовыми показателями, фактически

достигнутыми в стране.

Качество продукции принято рассматривать как совокупность ее показателей.

Для потребителя полезность вещи определяют потребительскими (эксплуатационными)

показателями, которые включают социальные, функциональные, эстетические,

эргономические и гигиенические показатели, а также безопасность пользования и

надежность.

В состав промышленных показателей входят показатели стандартизации

(применение стандартных и унифицированных деталей и узлов одежды); конструктивные

(простота и рациональность конструктивных решений основных деталей изделия и

элементов конструкций); технологические (высокая точность изготовления в

соответствии с принятой технологией, уровень использования промышленных средств

пошива швейных изделий); технико-экономические показатели [7].

Технико-экономические показатели для потребителя определяют лишь

интересующие его потребительские свойства, а для производства они имеют важное

значение, так как в этом случае, взаимосвязь различных технологических

операций, требования к ним и точность их выполнения определяют и экономические

показатели (затраты на создание моделей, стоимость основных и вспомогательных

материалов, стоимость обработки).

Все перечисленные требования, которые применяются для изделий из плащевых

материалов, представлены в таблице 2.1.

Таблица 2.1

Показатели качества, применяемые к изделиям из плащевых материалов

|

Групповые показатели

качества

|

Единичные показатели

качества (наименование требований)

|

Характеристика или

нормативные значения показателей качества

|

|

1

|

2

|

3

|

|

Потребительские требования

|

1. Эстетические

|

1.1 новизна модели,

конструкции

|

одежда должна

соответствовать направлению моды

|

|

|

1.2 совершенство композиции

|

форма одежды должна

соответствовать требованиям архитектоники

|

|

|

1.3 товарный вид

|

отсутствие дефектов

внешнего вида изделий

|

|

|

1.4 новизна покроя, силуэта

|

одежда должна

соответствовать модным в нынешнем сезоне конструкциям деталей

|

|

|

1.5 виды отделки, фурнитура

|

использование вставок,

подрезов из других различных по фактуре материалов, использование

разнообразной фурнитуры

|

|

|

1.6 сочетание цвета изделия

с другими элементами гардероба

|

цветовая гамма одежды

должна гармонировать с другими единицами гардероба, в том числе, и с

аксессуарами

|

|

2. Эргономические

|

2.1 антропометрическое

соответствие

|

исходя из, известных

полнотных и возрастных групп одежда должна соответствовать размерам и формам

тела человека

|

|

|

2.2 требования к

психофизиологическим особенностям человека

|

исходя из, известной

возрастной группы одежда должна соответствовать психофизиологическим

особенностям человека

|

|

|

2.3 безопасность

эксплуатации изделия

|

исходя из предлагаемых к

изделию материалов, не должно быть при эксплуатации изделия никаких

некомфортных ощущений, никаких вредных воздействий на тело человека

|

|

|

2.4 действие на психологию

человека

|

изделия не должны

каким-либо образом приводить к конкретному изменению в поведении или

психологии человека

|

|

|

2.5 гигиеническое

соответствие

|

одежда должна

соответствовать санитарно - гигиеническим нормам, должен обладать средней

гигроскопичностью, хорошей воздухопроницаемостью, удовлетворять тепловому

сопротивлению, обладать теплопроводными свойствами, обуславливать создание

определенного микроклимата в пододежном слое

|

|

3. Эксплуатационные

|

3.1 устойчивость к

механическим воздействиям (растяжению, сжатию, трению, формоустойчивость)

|

изделия должны

соответствовать механическим воздействиям: растяжению, трению, истиранию по

сгибам и по плоскости, к растягивающим нагрузкам

|

|

|

3.2 устойчивость к

физико-химическим нагрузкам (светопогоде, теплу, температуре, воде, холоду)

|

изделия должны быть

долговечными, выдерживать различные перепады температур, светопогоды, при

соприкосновении с водой не должно быть некомфортных ощущений

|

|

|

3.3 стойкость к химчистке,

к стирке

|

возможна как стирка, так и

химчистка

|

|

|

3.4 возможность ремонта

|

ремонтноспособность

присутствует: возможность замены подкладки, фурнитуры

|

|

4. Функциональные

|

4.1 соответствие основной

целевой функции

|

исходя из, географической

зоны и целевого назначения на определенную возрастную группу людей изделия

должны соответствовать для повседневной носки

|

|

1.

|

4.2 соответствие полнотной,

размерной и возрастной группам

|

изделия должны

соответствовать полнотным группам условно - типовых фигур разных возрастных

групп

|

|

5. Социальные

|

5.1 соответствие

потребительскому спросу

|

изделия должны

соответствовать современному образу жизни

|

|

|

5.2 конкурентоспособность

|

изделия должны быть

конкурентоспособными, должны иметь сбыт на внешний и внутренний рынок.

Соответствовать патентной чистоте

|

|

|

5.3 соответствие прогнозу

спроса

|

должны соответствовать

вкусу и стилю жизни широкого числа потребителей

|

|

Экономические показатели

требований

|

6. Технологич-ность

конструкции

|

1.1 производственная

технологичность (площадь лекал, сведение к минимуму на технологическую

обработку)

|

использование минимальной

площади лекал, простая их конфигурация, исключение операций на подрезку

деталей из - за точности кроя, использование новейшего оборудования, средств

малой механизации, приспособлений, унификаций деталей кроя

|

|

|

1.2 эксплуатационность,

технологичность (трудоемкость, ремонт, обслуживание)

|

сокращение трудоемкости и

материалоемкости, использование новых методов обработтки, минимальные затраты

на дальнейший ремонт и обслуживание

|

|

2. Стандартизация и

унификация деталей конструкции

|

2.1 уровень технологичной и

конструктивной преемственности

|

применение унифицированной

обработки различных узлов изделия, унифицированных деталей, одновременное

проектирование серии моделей

|

|

7. Экономичность

конструкции

|

сокращение затрат на

производство и дальнейшую эксплуатацию, рациональной раскладки лекал,

уменьшение трудоемкости, минимальной раскладки лекал

|

|

|

|

|

|

Заключительный контроль предусматривает проверку качества готовых изделий

и определение соответствия их требованиям государственных, отраслевых

стандартов и технических условий. Готовые изделия проверяют поштучно путем

внешнего осмотра и измерения в местах, предусмотренных технической

документацией на данное изделие (ГОСТ 23193-78). Пальто, костюмы, куртки, плащи

контролируются на манекенах и столах. Проверяется также соответствие маркировки

и упаковки требованиям ГОСТ 10581-82.

2.1.4 Способы ухода за изделиями из плащевых материалов

Следует знать, что с плащевых материалов, особенно со смешанных (хлопок -

лавсан) и тканей болонья, трудно удалять пятна, затеки. В первом случае

трудность удаления объясняется тем, что пятно прочно удерживается на

хлопчатобумажных волокнах, во втором - возникает опасность повреждения

силиконовой пленки при использовании растворителей. В обоих случаях образуются

трудноудаляемые ореолы. Поэтому надо особенно внимательно следить за чистотой

одежды и удалять пятна только «свежими». Делать это необходимо до стирки, чтобы

«снялись» затем ореолы и затеки. Если ореолы остаются на изделиях из смешанных

тканей, в некоторых случаях их можно «разогнать» с помощью жесткой капроновой

щетки. При удалении пятен с тканей типа болонья из органических растворителей

можно применять только бензин.

Изделия из ткани болонья или с отделкой «лаке» и им подобные при чистке

нельзя сильно тереть, чтобы не повредить силиконовую пленку, чтобы не исчез

блеск.

При чистке изделий с утеплителем следует, прежде всего, обратить внимание

на символы, имеющиеся на маркировочной ленте, и согласно им определить способ

ухода. Если символов нет, можно провести небольшое исследование: в незаметном

месте подпороть подкладку и определить вид утеплителя.

В качестве утеплителя используются в основном нетканые материалы: ватин

полушерстяной (реже шерстяной), полотно утепляющее иглопробивное (плотная,

необъемная, проклеенная холст-ватка из синтетических волокон), полотно

утепляющее холстопрошивное (необъемная холст-ватка из синтетических волокон,

прошитая зигзагообразными стежками), ватин клееный объемный синтетический (объемная

холст-ватка из полиэфирных волокон, на поверхность которой нанесено тонким

слоем водорастворимое клеящее вещество - ПВА или др.).

Вещи с утеплителем из чистошерстяного ватина лучше всего сдавать на

предприятие химчистки.

Стирка плащевых изделий

Плащевые ткани и изделия, изготовленные из них, в своем большинстве

великолепно выдерживают стирку. Их можно стирать самостоятельно, используя

моющие средства, предназначенные для шерстяных, шелковых и синтетических тканей

или порошки универсального назначения. Нежелательно только оказывать на изделия

сильное механическое воздействие, например, выкручивать, мять, отжимать. При

таких воздействиях на ткани могут образоваться заломы и замины, от которых

потом будет невозможно избавится. Температура при стирке должна быть не более

45°С. Сушить рекомендуется на вешалке - плечиках, предварительно хорошо отжав.

При стирке изделий, окрашенных в разные цвета, следует соблюдать

осторожность. Окраска такой одежды, как правило, непрочная и во время стирки

могут появиться закрасы. Перед тем как стирать цветные изделия нужно проверить

на прочность окраски каждого цвета в отдельности. Если окраска одной из тканей

окажется непрочной, стирку производят при очень низкой температуре, равной

25-30°С.

Если в качестве утеплителя использованы полушерстяной ватин, нетканое

иглопробивное или холсто-прошивное полотно или объемный синтетический ватин, то

изделия можно подвергать стирке. При этом необходимо обратить внимание на

следующие моменты:

а) имеют место случаи, когда при пошиве изделий светлого цвета

используется ватин более темных или контрастных тонов. Тогда стирать их не

следует, так как может произойти закраска ткани верха;

б) после полоскания изделие необходимо повесить на плечики, дать воде

стечь, а затем убрать излишки влаги с помощью сухой простыни или махрового

полотенца. Эту операцию нужно повторить неоднократно, чтобы не образовались

затеки по низу изделия;

в) прежде чем приступить к стирке изделий, содержащих объемный

синтетический утеплитель, следует проверить состояние утеплителя и обратить

внимание на конструкцию пошива. Так как волокна в холсте ничем не скреплены, а

поверхностная пленка связующего вещества практически не препятствует свободному

движению волокон, то уже в процессе носки в результате трения и других механических

воздействий может произойти неравномерное перераспределение волокон с

образованием разреженных мест. Разрывы холста или отрыв его от мест крепления

возможны, если изделие имеет редкую простежку. Состояние холста проверяется на

ощупь или свет. В этих случаях одежду следует стирать руками, соблюдая

осторожность. Прополоскав, изделие отжимают махровым полотенцем или простыней.

Нельзя мокрое изделие держать на весу. Утеплитель под действием тяжести может

оторваться. Сушат вначале в горизонтальном положении, и только полусухое

изделие можно повесить на плечики. Если вещь новая и имеет частую простежку,

можно стирать с меньшими предосторожностями, но тоже вручную. Следует знать,

что при любом способе ухода утеплитель частично теряет объемность;

г) если в качестве утеплителя используется холсто-прошивное полотно,

изделия можно стирать так же, как и обычные плащевые.

Так как пуховые изделия легки, не погружаются в раствор, стирать их лучше

на столе с пластиковым покрытием, обрабатывая загрязненные детали щеткой или

поролоновой губкой, смоченной в моющем растворе. Прополаскивают особенно

тщательно, так как малейший остаток моющего средства приводит к образованию

затеков в месте соприкосновения пуха с тканью верха. После стирки необходимо

хорошо отжать изделие в простыне или махровом полотенце.

Ручная стирка (мойка) пуховых изделий:

· Растворить небольшое количество моющего средства в тазике с теплой водой;

· Подвесить пуховое изделие на плечиках над ванной;

· Замыть загрязнения с помощью щётки;

· Смыть мыльный раствор при помощи душа;

· При сильном загрязнении повторно замыть изделие;

· Не отжимать детали содержащие пух, дать стечь воде;

· Сушить в подвешенном на плечиках виде, в хорошо отапливаемом

и проветриваемом помещении. Периодически встряхивать и расправлять изделие в

процессе сушки.

Машинная стирка пуховых изделий:

· Удалить все моющие средства из соответствующих емкостей стиральной

машины;

· Поместить изделие в стиральную машину (максимум одно

изделие);

· Использовать специальное средство для стирки пуховых изделий.

Использовать дозировку, указанную на упаковке моющего средства;

· Использовать режим деликатной стирки при температуре 30 С и

дополнительное полоскание (при сильном загрязнении использовать режим двойного

дополнительного полоскания).

· Отжать 3 раза (при низких оборотах);

· Сушить в подвешенном на плечиках виде, в хорошо отапливаемом

и проветриваемом помещении. Периодически встряхивать и расправлять комки пуха в

процессе сушки.

При появлении разводов после высыхания изделия:

· Замыть разводы губкой слабым мыльным раствором;

· Протереть замытые места сухой тряпкой или полотенцем;

· При устойчивых разводах после машинной стирки, повторить

процедуру полоскания и отжима, с дальнейшим соблюдением рекомендаций по сушке

изделия.

Рекомендации по уходу за пуховыми изделиями:

· Перед стиркой пуховой одежды внимательно изучить инструкцию по уходу на

ярлыке изделия и следовать ее рекомендациям;

· Удалить все детали, не подлежащие стирке;

· Не замачивать изделие!

· Использовать для стирки мягкие стиральные порошки, не

содержащие отбеливателей, или специальные средства для стирки пуховых изделий;

· При стирке специальным средством для стирки пуховых изделий

следовать инструкции на ярлыке средства;

· Ручная стирка применяется при небольших загрязнениях изделия

и является наиболее предпочтительной, т.к. позволяет сохранить

теплоизоляционные свойства пуха и водоотталкивающие свойства изделия.

Здесь обязательно должна быть ссылка на лит. источник (по способам ухода

за изделиями из плащ. материалов).

.2 Анализ моделей, изготавливаемых на ООО «Куртки Выбор» г.

Москва

ОАО «Куртки Выбор», крупнейшая российская швейная фирма, была создана в

г. Москве в 2000 году. Компания подразделяется на две торговые марки: ОАО

«Мегаполис Групп» (Megapolis Group, MGP), которая осуществляет разработку новых

моделей мужской верхней одежды и её пошива, и ОАО «Белло Ивенто» (Bello

Evento), которая осуществляет разработку новых моделей женской верхней одежды и

её пошива.

Ассортимент изделий делится на два сезона: зима-весна, лето-осень или

зимний ассортимент и д/с ассортимент как в женской, так и в мужской продукции.

На каждую модель насчитывается около 1500-2000 изделий в партии. Ассортимент

часто сменяемый и коллекция новой модной верхней одежды формируется исходя из

самых новых направлений моды, новых тканей, спроса потребителя и самое главное:

исходя из замечаний и предложений потребителя и творческого директора.

Перечень ассортимента: мужские и женские куртки, пуховики, плащи,

безрукавки, жилетки, ветровки, анораки.

Здесь тоже д.б. ссылка - но уже на материалы практики. Лит.источник так и

оформляется:

. Материалы преддипломной практики на ООО «Куртки Выбор», г. Москва.

Чтобы не перенумеровывать всю дальнейшую литературу, посмотри, может

можно лит. ист. №8 дать в предыдущую ссылку, а №9 (или №№10-13) заменить на

материалы практики.

2.2.1 Современные тенденции моды изделий из плащевых

материалов

На данный момент тенденции моды во всем: включая, будь-то дизайн одежды,

будь-то дизайн интерьера, настолько изменчив, что даже не поддается никакой логике.

Можно только предполагать и брать пример для подражания, использовать новые

идеи и творить свое новое «искусство».

Свое новое «искусство» предлагают многие знаменитые брэнды мира как и в

по мужской части, так и по женской. Но в этих направлениях главной ноткой

является и остается, по прежнему, минимализм, «аккуратизм», лаконичность, если

можно так сказать, даже упрощенность некоторых деталей на всем изделии.

Модны такие силуэты как: в мужской одежде - прямой, слегка приталенный, а

в некоторых случаях совсем приталенный; в женской одежде - приталенный,

перевернутая трапеция, просто трапеция, «золотое сечение».

Эти же силуэты нашли свое применение и в изделиях из плащевых материалов,

а особенно в плащах, удлиненных куртках, легких жакетках и пиджачках.

Особо важно ко всему этому образу использовать аккуратные аксессуары:

шарфы, сумочки, элегантные перчатки для женщин, немного грубоватые для мужчин.

Все это новое «искусство» представляют каждый год на мировых «подиумах»

такие бренды как: Adidas, C. P. Company, DKHY, Frankie Morello, Monclear,

Peuterey, Weber (мужские бренды); Esprit, Prada, Just Cavalli, DKNY (женские

бренды), которые представлены на рисунках 2.3 и 2.4.

Рисунок 2.3 - Мировые представители мужской одежды

Рисунок 2.4 - Представители женской одежды

2.2.2 Торговая марка мужской одежды «Megapolis»

Торговая марка мужской одежды «Megapolis» представляет собой новую перспективную верхнюю одежду,

сшитую только из плащевых материалов, с применением различных утеплителей,

красивейшей фурнитурой и украшениями. Торговая марка шьет ассортимент: куртки,

плащи, пуховики, безрукавки, пиджаки, представленные на рисунке 2.5, 2.6, 2.7.

2.2.3 Торговая марка женской одежды «Bello Evento»

Торговая марка женкой одежды «Bello Evento»

изготавливает женскую верхнюю одежду, также только из плащевых материалов с

различными пропитками, применяя различные утеплители, разнообразную фурнитуру

на изделиях. Шьют такой ассортимент: куртки, плащи, пуховики, жакеты,

спортивные костюмы. Ассортимент представлен на рисунках 2.8, 2.9.

Рисунок 2.5 - Торговая марка мужской одежды «Megapolis»

Рисунок 2.6 - Торговая марка мужской одежды «Megapolis»

Рисунок 2.7 - Торговая марка мужской одежды «Megapolis»

Рисунок 2.8 - Торговая марка женской одежды «Bello Evento»

Рисунок 2.9 - Торговая марка женской одежды «Bello Evento»

.3 Анализ материалов, применяемых для изготовления плащевых

изделий

На сегодняшний день рынок тканей и сопутствующих материалов для пошива

любого ассортимента одежды настолько велик и разнообразен, что не нужно

задаваться вопросами: из чего пошить, какой утеплитель сюда нужен, какая

фурнитура здесь будет уместна, какого цвета будет этот кантик. В этом разделе

дипломной работы был исследован весь пакет материалов, применяемый для пошива

изделий из плащевых материалов, изложенный ниже.

2.3.1 Требования, предъявляемые к материалам

Требования к материалам на проектируемые плащевые изделия вытекают

непосредственно из требований к самому изделию. Слои материалов: основных,

прокладочных, подкладочных и скрепляющих, составляющих пакет одежды должны

соответствовать друг другу по свойствам и в конечном итоге создавать изделие с

наилучшими качественными показателями. Все материалы, составляющие пакет одежды

должны соответствовать основным требованиям [8]:

конструкторско-технологическим требованиям к материалам, определяемые

свойствами швейного изделия, особенностями его конструкции и методов

изготовления;

гигиеническим требованиям к материалам;

требованиям к износостойкости материала;

эстетическим требованиям к материалам.

Удовлетворение этому комплексу требований обеспечивается, прежде всего,

свойствами материалов, из которых одежда изготавливается. Каждое свойство

материалов определяет тот или иной показатель качества одежды или их комплекс.

Эти свойства существенно влияют на технологические процессы раскроя, пошива,

окончательной отделки швейных изделий. Они диктуют способы ухода за изделиями.

Плащевые и курточные материалы предназначены для изготовления одежды,

которая будет носиться в условиях повышенной влажности, дождей и пониженных

температур: плащи, куртки легкие и утепленные, комбинезоны, дождевики и др.

Исходя из назначения материалов основными свойствами, которыми они должны

обладать являются:

хорошая водозащитность;

хорошая драпируемость;

высокая стойкость к истиранию;

прочность;

легкость (поверхностна плотность плащевых и курточных тканей должна быть

в пределах 180-300 г/м2);

мягкость;

устойчивость формы;

легкость ухода;

небольшая усадка при намокании;

воздухопроницаемость 20-50 дм3/м2·с (для обеспечения комфортного

состояния человека в одежде).

Все материалы, составляющие пакет плащевых изделий, должны подбираться

таким образом, чтобы изделие в целом выдерживало стирку, не деформировалось и

сохраняло удовлетворительный внешний вид. Влияние свойств материалов, учет

которых позволяет получить качественную продукцию, на создаваемое изделие

представлено в таблице 2.2.

Таблица 2.2

Свойства плащевых материалов, определяющие пригодность материалов для

изготовления изделий

|

Этапы создания модели

|

Стадии и операции при

создании и эксплуатации модели

|

Свойства материалов

|

|

Разработка конструкции

модели

|

выбор силуэта

|

Сминаемость, стойкость к

раздвижке нитей в швах

|

|

Покрой рукава, наличие

вытачек и других конструктивных элементов

|

жесткость на изгиб

|

ИЛР, усадка, осыпаемость,

жесткость на изгиб

|

|

Разработка лекал

|

|

|

|

Технологический процесс

изготовления

|

стачивание швов режимы ВТО

|

Прорубаемость, толщина

ткани, поверхностная плотность, волокнистый состав

|

|

Эксплуатация

|

глажение

|

ИЛР, волокнистый состав

|

Все материалы, входящие в пакет должны отвечать санитарно-гигиеническим

требованиям: иметь небольшую теплопроводность, достаточную гигроскопичность, и

т.д.

Подкладочные материалы должны соответствовать основному материалу по

цвету, волокнистому составу, толщине и поверхностной плотности. Они должны

иметь хорошие гигиенические свойства: оптимальную гигроскопичность,

воздухопроницаемость; быть стойкими к трению, стирке, химчистке, действию пота.

Усадка подкладочных материалов не должна превышать допускаемых НТД, ткань не

должна электризоваться. Заключительными требованиями к подкладочным материалам

являются гладкая поверхность и малый коэффициент трения [9].

Швейные нитки являются основным материалом для скрепления деталей одежды

из тканей, трикотажных и нетканых полотен и других материалов. Швейные нитки

должны обладать рядом свойств:

иметь большую прочность на разрыв;

иметь равномерную толщину и гладкую поверхность;

швейная нитка должна обладать гибкостью и эластичностью;

Свойства швейных ниток зависят от волокнистого состава, числа сложений,

направления крутки, толщины, окончательной отделки. Скрепляющие материалы,

должны соответствовать основному и подкладочному материалу по цвету, толщине,

прочности, волокнистому составу. Они должны быть малоусадочны и термостойки, с

окраской, устойчивой к различным видам воздействий, установленных в НТД, быть

уравновешенными по крутке. Все вышеперечисленные требования и свойства

материалов должны быть учтены при разработке моделей и пошиваемых изделий из плащевых

материалов.

2.3.3 Материалы верха

Материалы верха, применяемые для пошива изделий, должны обладать

ветрозащитными, водонепроницаемыми, хорошими гигиеническими свойствами. В

качестве основного (покровного) материала применяются в основном плащевые и курточные

ткани из синтетических комплексных нитей, из синтетических комплексных нитей в

сочетании со смешанной пряжей или текстурированными нитями, из смешанной пряжи

на базе хлопка, синтетических и искусственных волокон. Ткани вырабатываются

большой плотности с водоотталкивающей пропиткой или полимерным пленочным

покрытием.

Покрытие может наноситься на лицевую или изнаночную сторону. На лицевую

сторону используют покрытия на базе полиуретана или из полиэфируретана и

диизоционата. Лицевое покрытие придает тканям повышенный блеск. Изнаночное

покрытие бывает полиэфирное, полиакриловое, силиконовое. Виды тканей

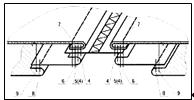

представлены на рисунке 2.10.

Рисунок 2.10 - Виды материалов верха

Х/б ткани с водоотталкивающими пропитками выпускаются из тонкой гребенной

пряжи полотняным и саржевым переплетением достаточно плотными по основе, что

придает им определенную водоупорность. Поверхностная плотность тканей

колеблется 190 до 260 г/м2. Наряду с х/б тканями вырабатываются ткани с добавлением

полиэфирных волокон. Их содержание может быть различным - 45%, 60-65%, 70-80%.

Поверхностная плотность этих тканей больше, чем у хлопковых. Использование

полиэфирных волокон придает тканям добротный внешний вид, улучшает такие

свойства материалов, как несминаемость и усадка. Для изготовления плащей

применяются также полиэфирно-вискозные ткани, пропитанные водоотталкивающими

веществами [10].

Материалы с пленочным покрытием получают путем нанесения на ткани из

синтетических комплексных нитей пленочного покрытия на основе смол и силиконов.

Покрытие является водонепроницаемым и водоотталкивающим. Такие ткани легки: их

поверхностная плотность лежит в пределах 46-114 г/м2. Материалы бывают

гладкокрашеные, с печатным рисунком, отделкой «лаке». Плащевые ткани выпускают

с пленочным покрытием в 3 слоя, курточные - в 1 слой. Плащевые и курточные

ткани с пленочным покрытием являются воздухо- и паронепроницаемыми,

негигроскопичными, но имеют достаточно добротный и эстетичный внешний вид и

хорошие эксплуатационные свойства.

Ткани с отделкой «лаке» имеют небольшую массу 1м2 (50-150 г),

повышенную воздухопроницаемость и некоторую водопроникаемость.

Ткани с прорезиненным покрытием обладают низкой сминаемостью, большой

упругостью, низкими гигиеническими свойствами, их поверхностная плотность

составляет 110-190 г/м2. Со временем такие ткани стареют,

резиновое покрытие теряет эластичность.

Капроновые ткани легки, имеют малую толщину, достаточную воздухо- и

паропроницаемость. Среди изготавливаемых их них изделий можно выделить детские

комбинезоны, утепленные куртки.

Получение эффектного лицевого покрытия с отливом под золото, серебро,

перламутр или жемчуг достигается добавкой в покрытие разнообразных пигментов на

основе соединений висмута, свинца, слюды, диоксида титана. Обработкой

препаратом дикралан (Швейцария) создают ткани с бесцветной или серебристой

отделкой лицевой поверхности, они отличаются легкостью, упругостью, жесткостью,

прорубаемостью, водо- и воздухонепроницаемостью.

Ассортимент плащевых тканей расширяется за счет создания материалов новых

структур (использование различных переплетений), видов отделки и

колористического оформления. Перспективными являются плащевые ткани из

синтетических волокон в чистом виде и в смесях с другими волокнами. С помощью

этих тканей можно создать добротный и достаточно привлекательный внешний вид

изделию. Они отвечают во многом требованиям, к плащевым и курточным тканям.

Некоторые новые виды ткани представлены на рисунке 2.11.

Рисунок 2.11 - Новые применяемые виды тканей

Представляет собой ткань P/DEWSPO на лицевую сторону, которой нанесена

пуходержащая пропитка CIRE, что придает ткани блеск.100% полиэстер. Пропитки:

PU, WR, CIRE.dull (Dewspo FD)

Ткань с обработкой FULL DULL имеет матовую поверхность. 100% полиэстер.

Пропитки: WR, PU, MILKY, CIRE.dull oil cire

Мягкий, легкий материал из полиэстеровой нити. Имеет глянцевую

поверхность за счет нанесения на лицевую сторону двух слоев пуходержащей

пропитки CIRE. Сохраняет устойчивый цвет при многократных стирках, устойчив к

воздействию ультрафиолета. Обладает хорошими воздухообменными свойствами. 100%

полиэстер. Пропитки: WR, PU, CIRE./Faille (T/F)

Красивая, современная, обладающая прекрасными характеристиками, курточная

ткань, отлично подходит для пошива верхней одежды. Ткань водонепроницаема. 100%

полиэстер. Пропитки: WR, PU, MILKY, CIRE./Dewspo

Мягкий, легкий материал из синтетических волокон. Сохраняет устойчивый

цвет при многократных стирках, устойчив к воздействию ультрафиолета. Обладает

хорошими воздухообменными свойствами. 100% полиэстер. Пропитки: WR, PU, MILKY,

CIRE./Dewspo

Поверхность имеет перламутровый блеск за счет переплетения определенного

вида нитей. Ткань более жесткая, чем P/DEWSPO, но обладает такими же

техническими характеристиками. 100% полиэстер. Пропитки: WR, PU, MILKY, CIRE./Dewspo Sire 7

times (7 Time)

Пропитка Cire нанесена на лицевую поверхность, что придает ткани

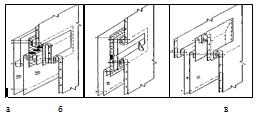

блеск.100% полиэстер. Пропитки: WR, PU, MILKY, CIRE.