Автоматизация на робототехнологическом комплексе

Содержание

Требования к составу курсовой работы по АТП и П

Введение

Задание с чертежом детали и ее размерами

Технологический процесс

Оборудование

Стандартные принадлежности

Опции

Выбор промышленного робота

Выбор ЗНУ

Проектирование компоновки РТК

Траектория движения захватного устройства ПР

Моделирование работы РТК

Управляющая программа для станка с ЧПУ на языке Peps

Заключение

Список использованной литературы

Требования

к составу курсовой работы по АТП и П

1. Титульный лист с

указанием варианта работы.

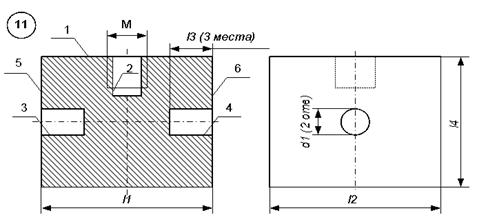

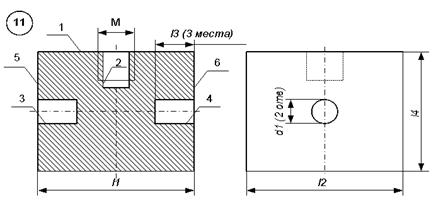

. Задание с чертежом

детали и ее размерами. Недостающие размеры проставляются самостоятельно

конструктивно.

3. Технологический

процесс (ТП). Технологический процесс представляется с указанием номеров

операций, последовательности обработки поверхностей, указанных в таблице

заданий. Необходимо определить состав операций, выполняемых на том или ином

рабочем месте, выбрать инструмент и привести его параметры. Операций может быть

одна или несколько.

4. Оборудование. В соответствии с

разработанным технологическим процессом необходимо обосновать и выбрать

необходимое современное металлорежущее оборудование с ЧПУ. Привести

характеристики оборудования.

5. Выбор операции для

автоматизации. Автоматизации на робототехнологическом комплексе (РТК) подлежат

все операции, определенные ранее.

6. Проектирование

компоновки РТК. Необходимо выбрать современный промышленный робот и другие

средства автоматизации (допускается выбор оборудования из Интернета с сайтов

производителей оборудования), обеспечивающие автономную работу РТК на

протяжении нескольких часов. Необходимо выбрать и начертить (на листе формата

А4) компоновку РТК с указанием позиций оборудования и габаритных размеров

комплекса. Дать обоснование выбора состава вспомогательного оборудования и

компоновки. Необходимо на отдельном листе составить траекторию движения

захватного устройства ПР с указанием опорных точек, степеней подвижности ПР,

участвующих в работе. Представить подробную структуру времен при выполнении

какой-либо операции. Указать состав контролируемых параметров в процессе

обработки.

7. Моделирование работы

РТК. Необходимо

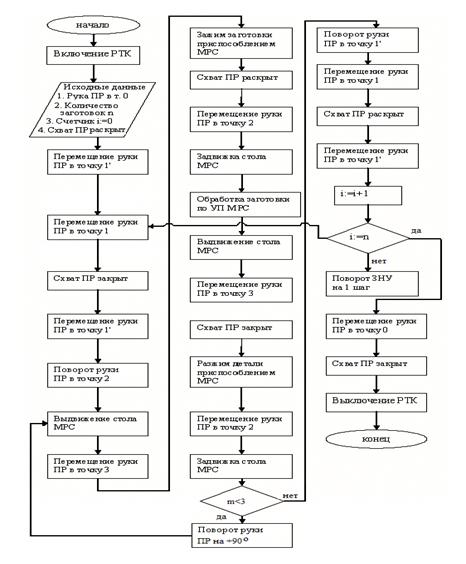

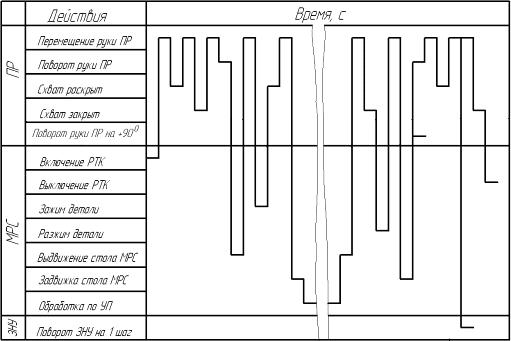

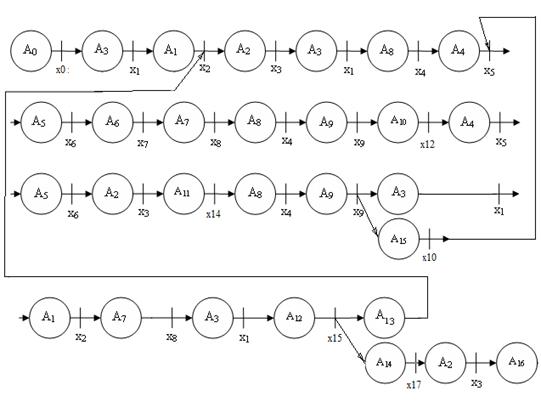

составить: блок-схему работы РТК для партии деталей; циклограмму работы РТК;

подробную сеть Петри для функционирования

РТК;

управляющую программу для станка с ЧПУ при

обработке указанных поверхностей.

Условия

а) При составлении сети Петри, необходимо учитывать наличие

датчиков подтверждения отработки команд роботом и другими устройствами.

б) При разработке управляющей программы использовать

программные пакеты РЕРS (на языке РЕРS2) или NC31 (в коде isо7).

в) При составлении циклограммы времена выполнения

вспомогательных движений роботами и другими устройствами автоматизации берутся

приближенно.

г) По согласованию с консультантом допускается замена

построения сети Петри, блок-схемы и циклограммы на программную имитационную

модель функционирования РТК.

д) При копировании чужих работ тема

заменяется новой и уникальной, но оценка при этом не может быть выше оценки

"удовлетворительно".

робототехнологический станок автоматизация комплекс

Введение

Автоматизация производства в машиностроении представляет

собой самостоятельную комплексную задачу, связанную с созданием нового

современного оборудования, технологических процессов, систем организации

производства при систематическом повышении прибыли, улучшении условий труда и

сокращении потребности в рабочей силе.

Эффективность автоматизации определяется тем, насколько

рационально организован производственный процесс в целом, комплексно ли и на

всех ли звеньях технологической цепочки внедрены средства автоматизации,

насколько принятая система организации и управления производством позволяет

принимать решения на низшем уровне.

Эффективность автоматизации благодаря применению ПР также

может быть достигнута только при комплексном подходе к созданию и внедрению

роботов, обрабатывающего оборудования, средств управления, вспомогательных

механизмов и устройств и т.д.

Промышленные роботы могут быть эффективно применены в

условиях производства с различной серийностью для автоматизации вспомогательных

и основных технологических операций.

Задание с

чертежом детали и ее размерами

|

№

|

№ вар.

|

Поверхности

|

Размеры

|

БС

|

Ц

|

СП

|

УП

|

|

|

2

|

3

|

4

|

l1

|

l2

|

l3

|

l4

|

d1

|

d2

|

M1/R

|

|

|

|

|

|

12

|

11

|

+

|

+

|

+

|

120

|

120

|

30

|

120

|

30

|

-

|

30

|

+

|

+

|

+

|

Технологический

процесс

Выбор инструмента:

Для обработки детали выбираем вертикально-фрезерный станок,

инструменты обработки - шпоночная фреза.

Последовательность обработки поверхностей:

1. Третья поверхность (3) обрабатывается шпоночной фрезой.

2. Вторая поверхность (2) обрабатывается шпоночной

фрезой

. Четвертая поверхность (4) также обрабатывается

шпоночной фрезой Состав операций:

Технологический процесс можно представить в виде следующей

последовательности операций:

. Установка детали на станке.

2. Работа станка с ЧПУ по УП.

. Снятие детали.

Оборудование

Выбор МРС

В соответствии с технологическим процессом

выбрано современное металлорежущее

оборудование с ЧПУ. Для обработки детали применяется вертикальный фрезерный

станок с ЧПУ Heidenhain TNC 310 серии FV.

Вертикальные фрезерные станки серии FV с ЧПУ Heidenhain TNC

310 (Германия) предназначены для выполнения разных фрезерных операций

выполняемых с помощью цилиндрических, дисковых, фасонных, торцевых, модульных,

червячных и других фрез. На станке можно обрабатывать с двух осей сложные

плоскости, растачивать отверстия в деталях из стали, чугуна, цветных металлов и

пластмассы. Опции: автоматический зажим инструмента; системы управления

Heidenhain TNC 124, Heidenhain TNC 410, Heidenhain TNC 426. Все основные части

станка изготовлены из высококачественной стали, что обеспечивает надежную

работу станка и сохранение точности обработки в течение долгих лет.

Характеристики оборудования

|

Техническая характеристика

|

FV 361 04

|

|

Размер стола

|

мм

|

360/1000

|

|

Т-образные пазы

|

количество x ширина x расстояние

|

мм

|

5x18x63

|

|

Продольный ход стола

|

x

|

мм

|

750

|

|

Поперечный ход стола

|

y

|

мм

|

340

|

|

Вертикальный ход стола

|

z

|

мм

|

440

|

|

Максимальное расстояние от торца до шпинделя

стола

|

мм

|

567

|

|

Передний конец шпинделя

|

SO

|

40

|

|

Угол поворота шпиндельной головки

|

вокруг 2 осей

|

град

|

360

|

|

Число скоростей шпинделя

|

|

бесступенчато

|

|

Диапазон оборотов

|

верт/горизонт

|

об/мин

|

20…5100

|

|

Скорость подачи стола

|

x,y,z

|

мм/мин

|

2…10000/2…6000

|

|

Быстрый ход стола

|

x,y,z

|

м/мин

|

10/6

|

|

Мощность главного двигателя

|

кВт

|

7,5 (11,5)

|

|

Вес станка, ориентировочно

|

кг

|

3000

|

Стандартные

принадлежности

Автоматическая смазка

Прецизионные шарико-винтовые пары по осям X, Y и Z

Защита рабочего пространства

Рабочее освещение

Система управления Heidenhain TNC 310

Опции

Автоматический зажим инструмента

Система управления: Heidenhain TNC 124, TNC 410, TNC 426

Для обработки детали с учетом конфигурации выбранной

поверхности и оборудования подходит концевая фреза с цилиндрическим хвостовиком

(ГОСТ 17025-71)

d=10,0 мм

L=63 мм

l=13 мм

Выбор

промышленного робота

Японская ассоциация промышленных роботов подразделяет роботы

по уровню сложности на шесть классов:

ручные манипуляторы;

устройства типа "взять-положить";

программируемые манипуляторы;

роботы, обучаемые вручную;

роботы, управляемые на языке;

программирования;

роботы, способные реагировать на окружающую среду.

В Европе и США термин "промышленный робот" не

включает первые два класса японской трактовки. Британская ассоциация по

робототехнике (БАР) определяет робот как "перепрограммируемое устройство,

предназначенное для

манипулирования и транспортировки деталей, инструментов или специализированной

технологической оснастки посредством вариабельных программируемых движений по выполнению конкретных

производственных задач". Определение, используемое Американским институтом

по робототехнике, в основном схоже с трактовкой БАР и характеризует робот как

"перепрограммируемый многофункциональный манипулятор, предназначенный для

перемещения материалов, деталей, инструментов или других специальных устройств

посредством программируемых движений для выполнения разнообразных задач".

Справочник "Промышленные роботы” под редакцией Козырева

Ю.Г. определяет ПР как автоматическую машину, стационарную или передвижную,

состоящую из исполнительного устройства в виде манипулятора, имеющего несколько

ступеней подвижности, и перепрограммируемого управления для выполнения в

производственном процессе двигательных и управляющих функций.

Промышленный робот KAWASAKI F-SERIES - FS10C (FS10E, FS10L) шестиосевой

|

Грузоподъёмность

|

до 10 кг

|

|

Угол поворота

|

|

JT1

|

320

|

|

JT2

|

245

|

|

JT3

|

520

|

|

JT4

|

540

|

|

JT5

|

290

|

|

JT6

|

720

|

|

Максимальная скорость

|

|

JT1

|

200 (200,160)

|

|

JT2

|

140

|

|

JT3

|

200 (200,160)

|

|

JT4

|

360 (360,330)

|

|

JT5

|

360 (360,330)

|

|

JT6

|

600 (600,500)

|

|

Повторяемость

|

±0,05 (±0,1; ±0,1)

|

|

Рабочая зона

|

гор. /верт.: 1102/1432 (1551/1881; 1972/2392)

|

|

Установка

|

Пол/Потолок/Стена

|

|

Масса

|

110 (120, 200)

|

|

Контроллер

|

С

|

Примечание: модификации с различными размерами рабочей зоны

для манипуляций с предметами массой до 10 кг. Тонкий профиль руки облегчает

перемещение в вертикальной плоскости. Для монтажа достаточно небольшой

поверхности.

Выбор

ЗНУ

Для компоновки РТК выбрано ЗНУ револьверного типа

Вертикальная ориентация заготовок и деталей на плоскости

поворотного стола. Движения ориентации деталей - в плоской системе координат { }. Для загрузки различных станков

фрезерно-сверлильной группы с вертикально расположенным шпинделем деталями

средних размеров

}. Для загрузки различных станков

фрезерно-сверлильной группы с вертикально расположенным шпинделем деталями

средних размеров

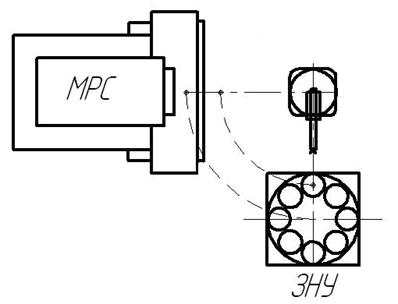

Проектирование

компоновки РТК

Компоновка РТК зависят от того, какие МРС используются в их

основе, поскольку компоновка МРС определяет тип применяемого ПР, а компоновка

МРС и ПР определяет в дальнейшем компоновку ЗНУ.

Для станков с вертикальным расположением шпинделя (фрезерные,

расточные станки) в 30 - 40% используется круговая компоновка. Ее преимущество

- минимальная занимаемая площадь, недостаток - неудобство в обслуживании.

Для проектируемого станка выберем круговую компоновку.

Компоновка РТК

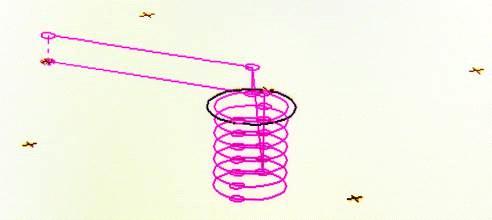

Траектория

движения захватного устройства ПР

а)

в)

Траектория движения захватного устройства ПР

Моделирование

работы РТК

Блок-схема работы РТК для партии деталей

Циклограмма работы РТК

Сеть Петри для функционирования РТК

x0 - РТК включен

х1 - рука ПР в точке 1'

х2 - рука ПР в точке 2

х3 - деталь зажата захватным устройством

ПР

х4 - рука ПР в точке 1

x5 - стол станка выдвинут

х6 - рука ПР в точке 3

х7 - деталь зажата приспособлением МРС

х8 - деталь разжата захватным устройством

ПР

x9 - стол станка задвинут

x10 - рука ПР повернута на

+90

x12 - конец УП

х14 - деталь разжата приспособлением МРС

x15 - i=i+1

x16 - ЗНУ сов. на 1 шаг

x17 - рука ПР в т.0

А0 - включение РТК

А1 - перемещение руки ПР в

точку 1

А2 - захват заготовки роботом

А3 - перемещение руки ПР в

точку 1'

А4 - выдвижение стола МРС

А5 - перемещение руки ПР в

точку 3

А6 - зажим заготовки

приспособлением МРС

А7 - разжим заготовки роботом

А8 - перемещение руки ПР в

точку 2

А9 - задвижка стола МРС

А10 - обработка детали по УП

А11 - разжим заготовки

приспособлением МРС

А12 - i = i + 1

А13 - поворот ЗНУ на 1 шаг

А14 - перемещение руки ПР в

точку 0

А15 - поворот руки ПР на +90

А16 - выключение станка

Управляющая

программа для станка с ЧПУ на языке Peps

Эффективность работы станков с ЧПУ прежде всего определяется

своевременным обеспечением их управляющих программами. Подготовка управляющих

программ - один из наиболее ответственных и трудоемких этапов технологической

подготовки производства для станков с ЧПУ. По данным зарубежных фирм примерно

одна треть стоимости деталей, изготавливаемых на станках с ЧПУ, приходится на

программирование. Проблема особенно осложняется при ручной подготовке

управляющих программ для обработки сложно контурных заготовок. Поэтому все

более актуальным становится применение для разработки управляющих программ

различных систем автоматизированной подготовки программ (САП), резко повышающих

их качество и сокращающих сроки подготовки производства.

В отечественной и зарубежной практике нашла широкое

применение САП PEPS для 2.5 координатной обработки различных заготовок сложной формы

на фрезерных, токарных станках с ЧПУ, а также для электро-эрозионной и лазерной

обработки со структурой управления типа NC и CNC. PEPS (Production Engeneering System Version 2.0) реализуется на

вычислительной технике IBM PC 386, 486 или Pentium как интерактивная

графическая система, позволяющая осуществлять проверку программ, их

редактирование и выполнение.

Текст программы:

WIN X-20 Y-20 Z-40 X125 Y125 Z10

VIE XYZ=0 0 0=0 120 0=120 120 0=120 0 0=60 75 060

60 15P5 TC1 P5 EKK11 D10H100 V100100X-15 Y60 Z5X60 Y60 Z5X60 Y72.5 Z0RTK1X60

Y72.5 Z-5RTK1X60 Y72.5 Z-10RTK1X60 Y72.5 Z-15RTK1X60 Y72.5 Z-20RTK1X60 Y72.5

Z-25RTK1X60 Y72.5 Z-30RTK1X60 Y60 Z15X-15 X60 Z15

GOH

Заключение

В процессе выполнения курсового проекта мною была разработан

и промоделирован технологический процесс, обеспечивающий автономную работу РТК

на протяжении нескольких часов. Изучены принципы составления: блок-схем,

циклограмм, сетей Петри, работы РТК. Была составлена управляющая программа с

использованием программного пакета iso.

Как показал опыт внедрения, робототехника является новой

формой технической и организационной ячейки, наиболее полно отвечающей

потребностям современного производства.

Робототехника - гибкая, экономная и рациональная форма

обработки деталей и изделий более высокой стоимости и лучшего качества средними

и малыми сериями.

Список

использованной литературы

1. Котов

В.Е. Сети Петри. - М.: Наука. Главная редакция физико-математической

литературы, - 1984. - 160 с.

2. Козырев

Ю.Г. Промышленные роботы: Справочник. - 2-е изд., перераб. и доп. - М.:

Машиностроение, 1988. - 392 с.

. Методические

указания к лабораторной работе по АТПП "Изучение промышленных роботов с

цикловым программным управлением".

. Справочник

технолога - машиностроителя. Т.2/Под ред.А.М. Дальского, А.Г. Суслова, А.Г.

Косиловой, Р.К. Мещерякова - 5-е изд. - М.: Машиностроение - 1, 2001 г.944 с.