Ванна пастеризационная Г6-ОПА-600 в линии производства кефира

Введение

Перенос энергии в форме тепла, происходящий

между телами, имеющими различную температуру, называется теплообменом. Движущей

силой любого процесса теплообмена является разность температур более нагретого

и менее нагретого тел, при наличии которой тепло самопроизвольно, в

соответствии со вторым законом термодинамики, переходит от более нагретого к

менее нагретому телу. Теплообмен между телами представляет собой обмен энергией

между молекулами, атомами и свободными электронами; в результате теплообмена

интенсивность движения частиц более нагретого тела снижается, а менее нагретого

- возрастает.

Тела, участвующие в теплообмене, называются

теплоносителями.

Теплопередача - наука о процессах

распространения тепла. Законы теплопередачи лежат в основе тепловых процессов -

нагревания, охлаждения, конденсации паров, выпаривания - и имеют большое

значение для проведения многих массообменных (процессы перегонки, сушки и др.),

а также химических процессов, протекающих с подводом или отводом тепла.

Различают три принципиально различных

элементарных способа распространения тепла: теплопроводность, конвекцию и

тепловое излучение.

Теплопроводность представляет собой перенос

тепла вследствие беспорядочного (теплового) движения микрочастиц,

непосредственно соприкасающихся друг с другом. Это движение может быть либо

движением самих молекул (газы, капельные жидкости), либо колебанием атомов (в

кристаллической решетке твердых тел), или диффузией свободных электронов (в

металлах). В твердых телах теплопроводность является обычно основным видом

распространения тепла.

Конвекцией называется перенос тепла вследствие

движения и перемешивания макроскопических объемов газа или жидкости.

Перенос тепла возможен в условиях естественной,

или свободной, конвекции, обусловленной разностью плотностей в различных точках

объема жидкости (газа), возникающей вследствие разности температур в этих

точках или в условиях вынужденной конвекции при принудительном движении всего

объема жидкости, например в случае перемешивания ее мешалкой.

Тепловое излучение - это процесс распространения

электромагнитных колебаний с различной длиной волн, обусловленный тепловым

движением атомов или молекул излучающего тела. Все тела способны излучать

энергию, которая поглощается другими телами и снова превращается в тепло. Таким

образом, осуществляется лучистый теплообмен; он складывается из процессов

лучеиспускания и лучепоглощения.

Перенос тепла от стенки к газообразной (жидкой)

среде или в обратном направлении называется теплоотдачей.

Еще более сложным является процесс передачи

тепла от более нагретой к менее нагретой жидкости (газу) через разделяющую их

поверхность или твердую стенку. Этот процесс носит название теплопередачи.

В непрерывно действующих аппаратах температуры в

различных точках не изменяются во времени и протекающие процессы теплообмена

являются установившимися (стационарными). В периодически действующих аппаратах,

где температуры меняются во времени (при нагревании или охлаждении),

осуществляется неустановившиеся, или нестационарные, процессы обмена.

Состояние вопроса. Обзор существующих

конструкций

Теплообменниками или теплообменными устройствами

в широком смысле слова являются все аппараты, в которых происходит обмен между

жидкими или газообразными, т.е. передача тепла от одной среды к другой. В

наиболее узком смысле слова к теплообменникам относят лишь тепловые аппараты, в

которых происходит нагревание охлаждение обрабатываемой среды, не

сопровождающееся одновременно существенным и целеустремленным изменением ее

химических и физических свойств. Поэтому от собственно теплообменников отличают

такие аппараты, как реакторы, выпарные аппараты и другие виды технологического

оборудования, предназначенные для образования обрабатываемой среды.

В зависимости от способа передачи тепла

различают две основные группы теплообменников:

) поверхностные теплообменники, в которых

перенос тепла между обменивающимися теплом средами происходит через разделяющую

их поверхность теплообмена - глухую стенку (трубчатые, пластинчатые,

змеевиковые, ребристые, плавниковые, сотовые, спиральные, игольчатые

теплообменники и др.).

) теплообменники смешения, в которых тепло

передается от одной среды к другой при их непосредственном соприкосновении. (

аппараты для подогревания питательных сред чистым открытым паром ).

Значительно реже применяются в химической

промышленности регенеративные теплообменники, в которых нагрев жидких сред

происходит за счет их соприкосновения с ранее нагретыми твердыми телами -

насадкой, заполняющей аппарат, периодически нагреваемой другим теплоносителем.

Поверхностные теплообменники наиболее

распространены, и их конструкции весьма разнообразны.

Конструкции теплообменников должны отличаться

простотой, удобством монтажа и ремонта. В ряде случаев конструкция

теплообменника должна обеспечивать возможно меньшее загрязнение поверхности

теплообмена и быть легко доступной для осмотра и очистки.

В пластинчатых теплообменниках поверхность

теплообмена образована набором тонких штампованных гофрированных пластин.

Определяющей их особенностью является конструкция его теплопередающей стенки.

Пластинчатые теплообменники для тепловой обработки жидких пищевых продуктов

нуждаются в частой разборке для очистки поверхности теплообмена от слоя пригара

или осадка, поэтому основное внимание конструкторов пластинчатых аппаратов было

сосредоточено на создании легко разбираемой составной теплопередающей стенки,

состоящей из отдельных сомкнутых элементов. Эти аппараты могут быть разборными,

полуразборными и неразборными (сварными). В пластинах разборных теплообменников

имеются угловые отверстия для прохода теплоносителей и пазы, в которых

закрепляются уплотнительные и компонующие прокладки из специальных термостойких

резин. Пластины сжимаются между неподвижной и подвижной плитами таким образом,

что благодаря прокладкам между ними образуются каналы для поочередного прохода

горячего и холодного теплоносителей. Плиты снабжены штуцерами для присоединение

трубопроводов. Неподвижная плита крепится к полу, пластины и подвижная плита

закрепляются в специальной раме. Группа пластин, образующих систему

параллельных каналов, в которых данный теплоноситель движется только в одном

направлении (сверху вниз или наоборот), составляет пакет. Пакет по существу

аналогичен одному ходу по трубам в многоходовых кожухотрубчатых

теплообменниках.

Для охлаждения до обыкновенных температур

(примерно до 10 - 30 0С) наиболее широко используют доступные и дешевые

охлаждающие агенты - воду и воздух. По сравнению с воздухом вода отличается

большой теплоемкостью, более высокими коэффициентами теплоотдачи и позволяет проводить

охлаждение до более низких температур.

В качестве охлаждающего агента применяют речную,

озерную, прудовую или артезианскую (получаемую из подземных скважин) воду. Если

по местным условиям вода дефицитна или ее транспортирование связано со

значительными расходами, то охлаждение производят оборотной водой -

отработанной охлаждающей водой теплообменных устройств. Эту воду охлаждают

путем ее частичного испарения в открытых бассейнах или чаще всего - в градирнях

путем смешения с потоком воздуха и снова направляют на использование в качестве

охлаждающего агента.

Достигаемая температура охлаждения зависит от

начальной температуры воды. Речная, озерная и прудовая вода в зависимости от

времени года имеет температуру 4 - 25 0С, артезианская вода 8 - 15 0С и оборотная

вода приблизительно 30 0С (в летних условиях). При проектировании теплообменной

аппаратуры следует принимать в качестве расчетной начальную температуру воды

для наиболее неблагоприятных (летних) условий с тем, чтобы обеспечить надежную

и бесперебойную работу теплообменных устройств в течение всего года.

Температура воды, выходящей из теплообменников, не должна превышать 40 - 50 0С

(в зависимости от состава воды), чтобы свести к минимуму выделение растворенных

в воде солей, загрязняющих теплообменные поверхности и снижающих эффективность

теплообмена.

Вода используется для охлаждения главным образом

в поверхностных теплообменниках (холодильниках). В таких холодильниках вода

движется обычно снизу вверх для того, чтобы конвекционные токи, обусловленные

изменением плотности теплоносителя при повышении температуры, совпадали с

направлением его движения. Вода применяется также в теплообменниках смешения,

например, разбрызгивается в потоке газа для охлаждения и увлажнения.

Когда температура охлаждаемой среды превышает

температуру кипения воды при атмосферном давлении, охлаждение проводят при

частичном испарении воды, что позволяет снизить расход воды на охлаждение.

Такое испарительное охлаждение является по существу не только теплообменным, но

и массообменным процессом.

Рис. 1. Кожухотрубчатый двухходовый (по трубному

пространству) холодильник:

1 - крышка распределительной камеры; 2 -

распределительная камера; 3 - кожух; 4 - теплообменные трубы; 5 - перегородка с

сегментным вырезом; 6 - линзовый компенсатор; 7 - штуцер; 8 - крышка

Теплообменники и холодильники могут

устанавливаться горизонтально или вертикально, быть одно-, двух-, четырех- и

шестиходовыми по трубному пространству. Трубы, кожух и другие элементы

конструкции могут быть изготовлены из углеродистой или нержавеющей стали, а

трубы холодильников - также и из латуни. Распределительные камеры и крышки

холодильников выполняют из углеродистой стали. Стандартный двухходовый по

трубному пространству кожухотрубчатый холодильник изображен на рис. 1.

Кожухотрубчатые конденсаторы предназначены для

конденсации паров в межтрубном пространстве, а также для подогрева жидкостей и

газов за счет теплоты конденсации пара. Они могут быть с неподвижной трубной

решеткой или с температурным компенсатором на кожухе, вертикальные или

горизонтальные. В соответствии с ГОСТ 15121-79, конденсаторы могут быть двух-,

четырех- и шестиходовыми по трубному пространству. От холодильников они

отличаются большим диаметром штуцера для подвода пара в межтрубное

пространство.

При небольших тепловых нагрузках, когда

требуемая поверхность теплообмена не превышает 20-30 м2, целесообразно

применение теплообменников типа «труба в трубе». Такие теплообменники

изготовляют следующих типов: 1) неразборные однопоточные малогабаритные; 2)

разборные одно- и двухпоточные малогабаритные; 3) разборные однопоточные; 4)

неразборные однопоточные; 5) разборные многопоточные.

Неразборный теплообменник типа «труба в трубе»

изображен на рис. 2. Эти теплообменники могут иметь один ход или несколько

(обычно четное число) ходов.

Рис. 2 Неразборный теплообменник типа «труба в

трубе»: 1 - теплообменная труба; 2- кожуховая труба; 3 - калач

Рис. 3 Разборный однопоточный малогабаритный (dH

до 57 мм) теплообменник типа «труба в трубе»: 1- теплообменная труба; 2 -

распределительная камера для наружного теплоносителя; 3 - кожуховая труба; 4 -

крышка.

Конструкции разборных теплообменников показаны

по рис. 2 и 3. Однопоточный малогабаритный теплообменник (рис. 2) имеет

распределительную камеру для наружного теплоносителя, разделенную на две зоны

продольной перегородкой. В крышке размещен калач, соединяющий теплообменные

трубы. Кожуховые трубы крепятся в трубных решетках, теплообменные трубы

герметизируются с помощью сальниковых уплотнений. Однопоточные разборные

теплообменники из труб большого диаметра (более 57 мм) выполняются без

распределительной камеры, так как штуцер для подвода наружного теплоносителя

можно приварить непосредственно к кожуховым трубам.

Двухпоточный разборный теплообменник (рис. 4)

имеет две распределительные камеры, а в крышке размещены два калача.

Поверхность теплообмена и проходные сечения для теплоносителей при прочих

равных условиях в два раза больше, чем в однопоточном теплообменнике.

Многопоточные теплообменники типа «труба в трубе» принципиально не отличаются

от двухпоточных.

Рис. 4. Разборный двухпоточный малогабаритный (d

до 67 мм) теплообменник типа «труба в трубе»: 1,2 - распределительные камеры

соответственно для внутреннего и наружного теплоносителя; 3 - кожуховая труба;

4 - теплообменная труба; 5 - крышка.

Спиральные теплообменники. В спиральных

теплообменниках поверхность теплообмена образована двумя листами из

углеродистой или коррозионно-стойкой стали, свернутыми на специальном станке в

спирали. С помощью приваренных дистанционных штифтов между листами сохраняется

одинаковое по всей спирали расстояние, равное 12 мм. Таким образом, получаются

два спиральных канала, заканчивающихся в центре двумя полуцилиндрами,

отделенными друг от друга перегородкой. К периферийной части листов приварены

коробки. Каждый полуцилиндр с торцевой стороны и каждая коробка имеют штуцер

для входа или выхода теплоносителя. С торцов спирали зажимают между дисками с

помощью крышек. Для герметизации используют прокладки из резины, паронита,

асбеста или мягкого металла. Согласно ГОСТ 12067-80, спиральные теплообменники

имеют поверхности теплообмена 10-100 м2, работают при давлениях до 1 МПа и

температуре от -20 до 200 °С.

Блочные графитовые теплообменники.

Теплообменники из графита широко распространены в химической промышленности

благодаря очень высокой коррозионной стойкости и высокой [до 100 Вт / ( м - К )

] теплопроводности графита. Наибольшее применение находят блочные

теплообменники. Основным элементом их является графитовый блок, имеющий форму

параллелепипеда, в котором просверлены вертикальные и горизонтальные

непересекающиеся отверстия для прохода теплоносителей (рис. 5). Аппарат

собирают из одного или нескольких блоков. С помощью боковых металлических плит

в каждом блоке организуется двухходовое движение теплоносителя по

горизонтальным отверстиям. Теплоноситель, движущийся по вертикальным каналам в

теплообменниках, собранных из блоков размером 350X515X350 мм3 (второе число -

длина горизонтальных каналов), может совершать один или два хода, в зависимости

от конструкции верхней и нижней крышек. В аппаратах, собранных из блоков с

увеличенными боковыми гранями (350Х 700x350), теплоноситель, движущийся по

вертикальным каналам, может совершать два или четыре хода.

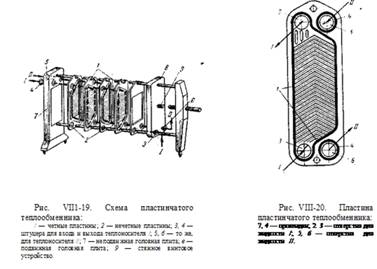

Пластинчатые теплообменники

В пластинчатом теплообменнике (рис, VIII-19)

поверхность теплообмена образуется гофрированными параллельными пластинами /,

2, с помощью которых создается система узких каналов шириной 3-6 мм с

волнистыми стенками. Жидкости, между которыми происходит теплообмен, движутся в

каналах между смежными пластинами, омывая противоположные боковые стороны

каждой пластины. Пластина (рис. VIII-20) имеет на передней поверхности три

прокладки. Большая прокладка / ограничивает канал для движения жидкости / между

пластинами, а также отверстия 2 и 3 для входа жидкости / в канал и выхода из

него; две малые кольцевые прокладки 4 уплотняют отверстия 5 и 6, через которые

поступает и удаляется жидкость//, движущаяся противотоком.

На рис. VIII-19 движение жидкости (I) показано

схематично пунктирной линией, а жидкости (II) - сплошной. Жидкость (I)

поступает через штуцер (3), движется по нечетным каналам (считая, справа

налево) и удаляется через штуцер (4). Жидкость (II) подается через штуцер (5),

движется по четным каналам и удаляется через штуцер (6).

Пакет пластин зажимается между неподвижной

плитой 7 и подвижной посредством винтового зажима Р.

Вследствие значительных скоростей, с которыми

движутся жидкости между пластинами достигаются высокие коэффициенты

теплопередачи, вплоть до 3800вт/м2 [3000ккал/(м2-ч-град)] при малом

гидравлическом сопротивлении.

Пластинчатые теплообменники легко разбираются и

очищаются от загрязнений. К их недостаткам относятся: невозможность работы при

высоких давлениях и трудность выбора эластичных химически стойких материалов

для прокладок.

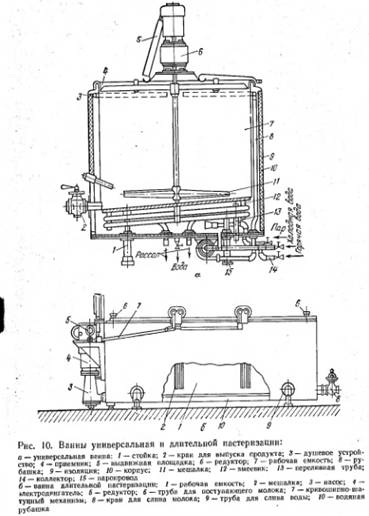

Емкости для тепловых процессов. Наиболее

распространены универсальные ванны н ванны длительной пастеризации. Эти емкости

во многих случаях взаимозаменяемы. Универсальная ванна (рис. 10, а) имеет

внутреннюю рабочую емкость с уклоном на 2° в строну крана для слива. Емкость

размещена в цилиндрическом корпусе 10. Дно емкости опирается на ножки,

регулируемыс по высоте. Корпус снабжен кожухом с теплоизоляционным слоем.

В водяной рубашке помещены переливная труба и

труба для интенсивной циркуляции теплоносителя. В пространстве между дном

корпуса и дном емкости установлен трубчатый змеевиковый охладитель 12, вводные

патрубки которого соединяются с магистралью для рассола.

В корпусе под змеевиком размещен барботер для

подогрева воды паром.

В емкости расположены мешалка 11, соединенная

непосредственно с валом электродвигателя, н нагнетающее устройство.

Универсальная ванна снабжена поплавковым

устройством регулятора уровня, который при полном заполнении автоматически

игключает насосы, и дистанционным термометром, размещенным в термопатроне. Вся

контрольная аппаратура смонтирована на специальном пульте.

Ванна длительной пастеризации (рис. 10, б)

вместимостью 600 л представляет собой рабочую емкость I, которая изготовлена из

нержавеющей стали. Рабочая емкость установлена в корпусе. Рубашка 10

предназначена для пароводяного обогрева через теплопередающую поверхность. Под

корпусом рабочей емкости размещено устройство, представляющее собой кольцо из

трубы с отверстиями для выхода пара.

Избыток воды в рубашке, возникающий при

конденсации пара, удаляется через переливную трубу 9. Наружная емкость с

внешней стороны закрыта кожухом.

Воздушная прослойка между кожухом и наружной

емкостью выполняет функции теплоизоляции.

Внутри рабочей емкости установлена мешалка

пропеллерного типа 2. которая приводится во вращение от привода. Последний

состоит из электродвигателя 4 и фрикционного редуктора 5.

Некоторые ванны длительной пастеризации

вместимостью 1000 л имеют устройства для орошения в виде кольца из трубы с

отверстиями. Вода в это устройство подаегся центробежным насосом. Нагретая

паром вода из рубашки нагнетается насосом в устройство для орошения и из него

на стенку внутреннего резервуара. Обтекание стенки рабочей емкости водой

улучшает теплообмен.

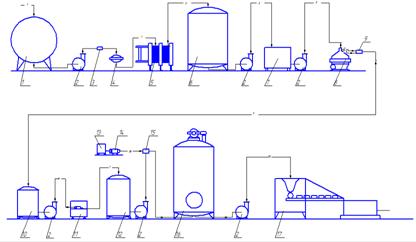

Описание машинно-аппаратурной схемы линии

Технологическая схема производства кефира

резервуарным способом с охлаждением в резервуарах. По этой схеме молоко

подается насосами по трубам, а расфасованный готовый продукт - внутризаводским

транспортом.

В теплообменниках молоко и напитки подвергают

термической обработке (нагреванию и охлаждению) до заданной температуры. От

механических примесей молоко очищается при помощи фильтров в потоке, для

получения соответствующей дисперсности жира и улучшения вязкости молоко

обрабатывается в гомогенизаторах.

Напиток в резервуаре перемешивается приводной

мешалкой. Расфасовывают продукт в пленочную упаковку или картонные пакеты на

разливочных машинах и автоматах.

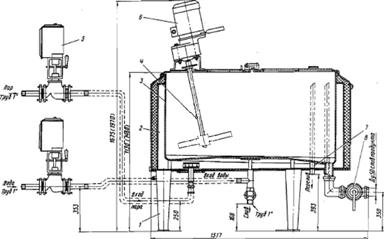

Рисунок 11 - Схема линии производства кефира

Молоко сырое из резервуара для хранения молока 1

при помощи центробежного насоса 2 проходит через счетчик-расходомер 3 и фильтр

4 для очистки молока от механических загрязнений. Далее очищенное молоко

подается на пластинчато-охладительную установку 5, где молоко охлаждается до

температуры 4-6 0С. После охлаждения молоко поступает в промежуточный резервуар

6. Из промежуточного резервуара 6 центробежным насосом 2 молоко подается в

уравнительный бачок 7 и далее насосом 2 направляется на сепаратор 8, в котором

молоко разделяется на сливки и обезжиренное молоко и далее в нормализующем узле

9 происходит его нормализация. Нормализованное молоко поступает в ванну

пастеризационную Г6-ОПА-600 10, где молоко проходит термическую обработку и

далее пастеризованное молоко при помощи центробежного насоса 2 подается на

гомогенизатор 11, где под давлением молоко гомогенизируется. После

гомогенизации молоко поступает в емкость для выдерживания молока 12 при нужной

температуре. Из заквасочника 13 при помощи насоса-дозатора 14 подается закваска

в смешиватель 15. В смешивателе 15 закваска смешивается с молоком, которое

подается при помощи насоса 2 из емкости для выдерживание молока 12. Далее смесь

подается в емкость для кефира 16, где происходит сквашивание, затем сгусток

перемешивается, охлаждается и выдерживается 6-10 ч. По истечении времени

созревания, перед розливом кефир перемешивают и подают на фасовочный аппарат

17. Далее упакованный кефир направляется в холодильную камеру и после на

реализацию.

Описание конструкции и принципа действия

ванна пастеризационная

теплообменник резервуар

Рис.12. Ванна пастеризационная марки Г6-ОПА-600

(Г6-ОПБ-1000)

Ванны пастеризационные (рис.13) состоят из

следующих основных узлов: ванны, системы трубопроводов и шкафа управления.

Шкаф управления устанавливается в удобном для

эксплуатации месте с относительной влажностью воздуха не более 80%.

Рис.13. Общий вид ванны пастеризационной марки

Г6-ОПА-600 (Г6-ОПБ-1000): 1 - опора; 2 - корпус; 3 - ванна; 4 - мешалка; 5 -

электромагнитный вентиль; 6 - привод; 7 - переливная труба; 8 - кран

Ванна состоит из внутренней нержавеющей ванны,

заключенной в корпус, и наружной облицовки. Под внутренней ванной размешена

парораспределительная головка, к которой через трубопровод подводится пар.

Патрубок для слива воды из межстенного пространства выведен вниз. К нему

присоединены вентиль и трубопровод подачи холодной воды. Для поддержания

постоянного уровня воды в межстенном пространстве служат переливные трубы.

Перемешивание продукта осуществляется мешалкой,

вращающейся от мотор-редуктора. Контроль температуры продукта, воды в

межстенном пространстве осуществляется термометрами.

Крышка ванны состоит из двух половин, одна из

которых легко поднимается и опускается вручную. При подъеме через конечный

выключатель она отключает привод мешалки. Вторая половина крышки крепится к

корпусу ванны.

Ванна устанавливается на трех расположенных по

окружности опорах и крепится фундаментными болтами.

Нагрев продукта осуществляется пароводяной

смесью. Для улучшения теплообмена продукт перемешивается мешалкой. Охлаждение

продукта в ванне осуществляется заполнением межстенного пространства ледяной

водой. Поддержание постоянной температуры пастеризации и сквашивания происходит

автоматически.

Расчетная часть

Согласно заданию проекта ведем расчет ванны

пастеризационной Г6-ОПА-600 геометрической вместимостью 0,7 м3.

Исходные данные:

Объем аппарата V= 0,7 м3.

Нагреваемый продукт: молоко

Начальная температура продукта t1= 10°С.

Температура пастеризации t2=88°С.

Коэффициент рекуперации = 0,7

Коэффициент динамической вязкости µ = 1,73⋅10-3

Плотность ρ = 1028

кг/м3

Теплоемкость С = 3827 Дж/кг⋅0С

Время пастеризации τц

= 10 мин

Тип мешалки: трехлопастная

Конструктивный расчет

Расчет заключается в определении конструктивных

размеров аппарата

Высоту корпуса аппарата находим по формуле:

H=1,2⋅D

(1)

где H-высота ванныдиаметр ванны

Диаметр ванны можно выразить из формулы:

V (2)

(2)

где V - объем аппаратавысота ванныдиаметр ванны

(3)

(3)

м

м

Для нахождения высоты ванны подставим значение

диаметра в формулу (1):

H=1,2⋅0,906=1,087

м

Определим продолжительность опорожнения резервуара

(4)

(4)

где

- ускорение

свободного падения, = 9,8 м/с2

- ускорение

свободного падения, = 9,8 м/с2

Н- высота ванны

(5)

(5)

где

- диаметр

сливного патрубка, = 0,025 м

- диаметр

сливного патрубка, = 0,025 м

=0,00049 м2

=0,00049 м2

Рассчитаем

время заполнения резервуара:

(6)

(6)

р - объем

резервуара- диаметр наливочного патрубка, =0,037 м- скорость движения жидкости,

= 1м/с

р - объем

резервуара- диаметр наливочного патрубка, =0,037 м- скорость движения жидкости,

= 1м/с

Определим

общее время технологического процесса

(7)

(7)

Рассчитаем объем занимаемый продуктом:

V0=V K; (8)

K; (8)

где V - объем резервуара,

К - коэффициент заполнения резервуара, = 0,7

V0=0,7 0,7=0,49 м3

0,7=0,49 м3

Определим массу молока:

М=V0⋅ρ;

(9)

где М - масса молока- объем, занимаемый

продуктом

ρ - плотность молока, =

1028 кг/м3

М=0,49⋅1028=503,72

кг

Производительность ванны можно найти по формуле:

(10)

(10)

где  общее

время технологического процесса

общее

время технологического процесса

М - масса молока

(11)

(11)

где H-высота ванныдиаметр ванны

м2

м2

Рассчитаем диаметр лопастной мешалки

(12)м=

(12)м=

Для

лопастных мешалок частота вращение колеблется в диапазоне 18 - 180 об/мин.

Принимаем для нашей мешалки n=80 об/мин.

nрасч= (13)расч=

(13)расч= ек

ек

Рассчитаем

критерий Рейнольдса

Re= (14)

(14)

где

- плотность

продукта

- плотность

продукта

- частота

вращения мешалки

- частота

вращения мешалки

-диаметр

мешалки

-диаметр

мешалки

-

коэффициент динамической вязкости

-

коэффициент динамической вязкости

Re=

Рассчитаем

критерий мощности

КN= (15)

(15)

КN=

Мощность,

необходимая на перемешивание рассчитывается по формуле:

Nм=KN (16)

(16)

Полученная

необходимая мощность составила 0,034 кВт. Подбираем мотор-редуктор по

рассчитанным данным. Подходящий мотор-редуктор марки С052_11.2 S05 M05A6 имеет

мощность N=0,09 кВт и частоту вращения n=78 об/мин.

Кинематический

расчет

Произведем

кинематический расчет относительно выбранного нами мотор-редуктора:

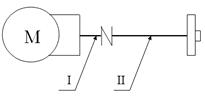

Рисунок

- Кинематическая схема

Мощность

на валу привода I определяется по формуле:

N1=Nдв

(17)

где

N1 - мощность на валу привода, кВт;дв -мощность мотор-редуктора, кВт;

N1=0,09

кВт

Определяем

частоту вращения для первого вала. В нашем случае она равна частоте вращения

мотор-редуктора nдв

n1=nдв

(18)=78 об/мин

Угловую

скорость ω1

для

вала I рассчитываем по формуле

(19)

(19)

где

ω1

- угловая

скорость- частота вращения для I вала

Крутящий

момент для вала I равен

(20)

(20)

где

Т1 - крутящий момент- мощность на первом валу

ω1

- угловая

скорость

После

подбора электродвигателя, определения мощности на ведущем валу привода N, и

угловой скорости его ω,

или

частоты вращения n вычисляется передаточное число по формуле:

u= (21)=

(21)=

Произведем

расчет мощности для II вала

N2=N1 (22)

(22)

где

N2 - мощность вала на II валу- мощность вала на I валу

- КПД муфты

- КПД муфты

N2=0,9 =0,089 кВт

=0,089 кВт

Рассчитаем

частоту вращения для второго вала. В нашем случае она равна частоте вращения I

вала n1

n2=n1

(23)=78 об/мин

Угловую

скорость ω2

для

вала II рассчитываем по формуле

(24)

(24)

где

ω2

- угловая

скорость- частота вращения для II вала

Крутящий

момент для вала II равен

(25)

(25)

где Т1 - крутящий момент- мощность на первом

валу

ω1 - угловая скорость

Рассчитанная мощность и частота вращения мешалки

составила соответственно Nм=0,089 кВт, nм=78 об/мин.

Тепловой расчет

Расход пара:

Qобщ= Q1+ Q5 (26)

где Q1 - количество теплоты на процесс нагрева

продукта- потери теплоты стенками аппарата

Количество теплоты на процесс нагрева продукта

рассчитаем по формуле:

Q1=C (27)

(27)

где С - теплоемкость молока

М - масса молока

)

)

Q1=3827 кДж

кДж

(28)

(28)

где  -

площадь поверхности

-

площадь поверхности

- температура

поверхности стенки, = 50 0С

- температура

поверхности стенки, = 50 0С

- температура

окружающей среды, = 20 0С

- температура

окружающей среды, = 20 0С

рассчитывается по

формуле (29):

рассчитывается по

формуле (29):

(29)

(29)

Вт/м2

Вт/м2 0С

0С

Потери теплоты стенками аппарата составляют

Дж

Дж

Требования по охране труда

Общие требования.

К работе по обслуживанию линии производства

молочных продуктов допускаются лица, не имеющие медицинских противопоказаний,

прошедшие обучение, вводный и первичный инструктажи на рабочем месте по охране

труда и имеющие первую квалификационную группу по электробезопасности.

Рабочий должен выполнять только ту работу, по

которой прошел инструктаж и на которую выдано задание, не перепоручать свою

работу другим лицам.

Спецодежда, спецобувь, выдаваемые работающим по

установленным нормам, должны отвечать требованиям соответствующих стандартов и

технических условий.

Содержать рабочее место в чистоте. Следить за

чистотой пола, не допускать скользких и загрязненных мест. Соблюдать меры

личной гигиены.

Хранить моющие и дезинфицирующие средства в

отдельной специальной кладовой в маркированной таре с этикеткой.

Лицо, нарушившее требования настоящей

инструкции, несет ответственность в порядке, установленном законодательством.

Требования безопасности перед началом работы.

Принять душ. Одеть спецодежду, спецобувь, так,

чтобы не было развивающихся и свободно свисающих концов, пол, завязок и концов.

Заправить волосы под головной убор.

Требования безопасности во время работы.

Недопустимо: садиться, становиться, класть

одежду и другие предметы на кожухи опасных машин и оборудования, прикасаться к

оголенным проводам и токоведущим частям электрифицированных машин во избежание

несчастного случая; снимать защитные крышки с электроаппаратуры, оставлять

работающую машину без присмотра.

Требования безопасности в аварийных ситуациях.

В случае обнаружения неисправности оборудования,

а также при нарушении норм безопасности, аварии прекратить работу и немедленно

сообщить об этом руководителю.

При обнаружении электрического напряжения на

токоведущих частях оборудования его необходимо отключить от сети, сообщить

руководителю работ и вызвать электрика.

Требования безопасности по окончании работы.

По завершении работ освободить оборудования от

продукта, промыть, продезинфицировать и подготовиться к работе. Рабочим

раздеться, сдать одежду, вымыться в душевой.

Заключение

Процесс термообработки молочного сырья является

неотъемлемой частью производства молочных продуктов. Принято различать два

основных типа термообработки - пастеризацию и стерилизацию. Пастеризация

молочного сырья предпринимается с целью уничтожения вегетативных форм

молочнокислых и патогенных микроорганизмов. Процесс пастеризации производится

при температурах менее 100°С с выдержкой при этой температуре 5…30 секунд.

Пастеризуют питьевое молоко и сливки, смеси мороженого, молочное сырье идущее

на производство сухого обезжиренного, сгущенного молока, сливочного масла и

т.д. Стерилизацию производят с целью уничтожения как вегетативных, так и

споровых форм микроорганизмов. Проведение процесса стерилизации подразумевает

нагрева продукта до температуры 135…150°С с выдержкой при этой температуре 1..5

секунд. Стерилизации чаще всего подвергается питьевое молоко, а также продукты

детского питания.

В ходе работы над курсовым проектом был выполнен

обзор научно-технической литературы, сделан анализ существующих современных

конструкций оборудования для пастеризации. В расчетной части пояснительной

записки приведены все необходимые расчеты.

Графическая часть курсового проекта представлена

на 2,5 листах формата А1:

Машинно-аппаратурная схема линии производства

кефира- ф. А1

Вид общий ванны пастеризационной - ф. А1

Кинематическая схема - ф. А2

Список использованных источников

Беляева

М. И. Тепловое оборудование общественного питания з-х Т.З.: учебник для

технолог.факт.торг. ВУЗов. - М.; Экономика. 1990

Вышелесский

А.Н. Тепловое оборудование предприятий общественного питания. - М.: Экономика,

1976

Горбатов.А.В.

Реология мясных и молочных продуктов. - М.: пищ. промышленность, 1979.

Павлов

К.Ф., Романков П.Г, Носков Ф.Ф. Примеры и задачи по курсу процессов и аппаратов

химической технологии, /под ред. П.Г.Романкова/ - Л.: Химия, 1987 г

Соколов

А.Я. Основы расчета и конструирования машин и аппаратов пищевых производств -

Москва: Пищепромиздат., 1960.

Сурков

В.Д., Липатов Н.Н., Золотин Ю.П. Технологическое оборудование предприятий

молочной промышленности. -М: Легк. и пищ. промышленность, 1983.

Чубик

И.А., Маслов А.М. Справочник по теплофизическим константам пищевых продуктов и

полуфабрикатов, - М.: Пищ. промышленность 1970.