Тракторы и автомобили

1. Инжекторные системы питания. Назначение, устройство, принцип

работы, анализ преимуществ и недостатков

С середины 80-х годов прошлого века

карбюраторы стали вытесняться более эффективными инжекторными системами.

Главными преимуществами этих систем по сравнению с карбюраторами являются

лучшие пусковые свойства (они меньше зависят от окружающей температуры),

надежность, экономичность, лучшие мощностные характеристики, а также меньшая

токсичность выхлопа. Однако инжекторные системы более привередливо относятся к

качеству бензина. Не допускается работа двигателей с системой впрыска топлива

на этилированном бензине. Это приводит к выходу из строя нейтрализатора и

датчика концентрации кислорода. Инжектор в переводе с английского - форсунка.

Первые системы питания, использовавшие принцип впрыска, появились в конце XIX

века, однако из-за сложной конструкции и отсутствия должных систем управления

не нашли широкого применения. Вновь вспомнили о системе впрыска в 60-х годах XX

века. Тогда эти системы были исключительно механическими, затем им на смену

пришли современные системы впрыска с электронным управлением. Эти системы в

зависимости от числа форсунок и места впрыска топлива подразделяют на

одноточечные и многоточечные (в них каждый цилиндр имеет персональную форсунку,

впрыскивающую топливо во впускной коллектор в непосредственной близости от

впускного клапана конкретного цилиндра.

Моновпрыск направляет подготовленную

смесь во впускной коллектор. В этом он схож с карбюратором. На современных

транспортных средствах работой инжекторов и моновпрысков управляют электронные

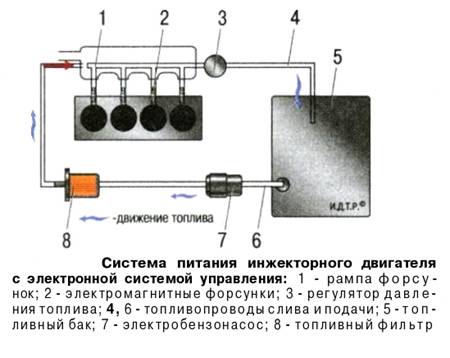

процессоры. Они контролируют работу каждого цилиндра. Рассмотрим устройство

простейшей инжекторной системы.

Она включает в себя следующие

элементы:

электрический бензонасос;

регулятор давления;

электронный блок управления;

датчики угла поворота дроссельной

заслонки, температуры охлаждающей жидкости и числа оборотов конленчатого вала;

инжектор.

Во впрысковой системе питания

используют двухступенчатый неразборный электрический бензонасос

роторно-роликового типа. Его устанавливают в топливном баке. Такой насос подает

топливо под давлением свыше 280 кПа. Регулятор давления поддерживает

необходимую разницу давлений между топливом в форсунках и воздухом во впускном

коллекторе. Он выполнен в виде мембранного клапана, установленного на топливной

рампе. При повышении нагрузки двигателя этот регулятор увеличивает давление

топлива, подаваемого к форсункам, при снижении - уменьшает, возвращая избыток

топлива по сливной магистрали в бак. Электронный блок управления (компьютер) -

мозг системы впрыска топлива. Он обрабатывает информацию от датчиков и

управляет всеми элементами системы питания. В него непрерывно поступают

сведения о напряжении в бортовой сети автомобиля, его скорости, положении и

количестве оборотов коленчатого вала, положении дроссельной заслонки, массовом

расходе топлива, температуре охлаждающей жидкости, наличии детонации,

содержании кислорода в выхлопе. Используя данную информацию, блок управляет

подачей топлива, системой зажигания, регулятором холостого хода, вентилятором

системы охлаждения, адсорбером системы улавливания паров бензина (в качестве

адсорбера применяется активированный уголь), системой диагностики и т.д. При

возникновении неполадок в системе электронный блок управления предупреждает о

них водителя через контрольную лампу «СНЕСК ENGINE» (этот индикатор может быть

выполнен как в виде указанной надписи, так и в виде пиктограммы с изображением

двигателя). В его оперативной памяти сохраняются диагностические коды,

указывающие места возникновения неисправностей. Специалисты-ремонтники с

помощью определенных манипуляций или специального считывающего устройства могут

получить информацию об этих кодах и быстро обнаружить и устранить неполадки.

Датчик положения дроссельной заслонки размещен на дроссельном патрубке и связан

с осью дроссельной заслонки. Он представляет собой потенциометр. При нажатии на

педаль «газа» поворачивается дроссельная заслонка и увеличивается напряжение на

выходе датчика. Обрабатывая данную информацию, электронный блок управления

корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки

(т.е. в зависимости от того, насколько сильно вы нажмете на педаль «газа»).

Датчик температуры охлаждающей жидкости - термистор, т.е. резистор,

сопротивление которого зависит от температуры: при низкой температуре он имеет

высокое сопротивление, при высокой температуре низкое. Датчик расположен в

потоке охлаждающей жидкости двигателя. Электронный блок управления измеряет

падение напряжения на датчике и таким образом определяет температуру

охлаждающей жидкости. Эту температуру он постоянно учитывает, управляя работой

большинства систем. Датчик положения коленчатого вала (индуктивный)

координирует работу форсунок. С его помощью блок управления, получив информацию

о положении коленчатого вала и соответственно о тактах двигателя, дает сигнал

на срабатывание конкретной форсунки, которая в нужный момент подает распыленное

топливо к соответствующему цилиндру. Системы впрыска современных автомобилей в

отличие от простейшего инжектора оборудуют целым рядом дополнительных устройств

и датчиков, улучшающих работу двигателя. Это лямбда-зонд, каталитический

нейтрализатор, датчики детонации и температуры впускного воздуха.

2. Гидроувеличители

сцепного веса. Устройство и принцип работы

Гидроувеличитель сцепного веса

закреплен на стенке корпуса гидроагрегатов справа от распределителя. В верхней

части корпуса 19 расположен золотник 2 автоматического поддержания заданного

давления. В нижней расточке находится ползун 18, который с помощью наружного

рычага 13, оси 15 и внутреннего рычага 14 может быть установлен в четыре

положения: «заперто», «ГСВ выключен», «ГСВ включен», «сброс давления».

В первых трех положениях ползун

удерживается с помощью фиксирующих шариков 16, расположенных в отверстиях

сепаратора 11 и прижимаемых пружиной 20 через коническую поверхность обоймы 17

к кольцевым канавкам ползуна.

При переводе ползуна из одного

положения в другое возникающая осевая сила выталкивает шарики из канавки, отодвигая

обойму и сжимая пружину. Затем шарики попадают в следующую канавку и снова

фиксируют ползун.

В позиции «сброс давления» ползун

через стакан сжимает пружину 20, а шарики 16 находятся на пологой конической

поверхности ползуна. В этом положении ползун может удерживаться только рукой

тракториста, так как пружина 20, разжимаясь, стремится установить его в позицию

«ГСВ включен».

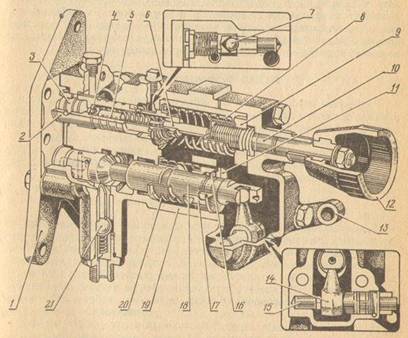

Рисунок 1. Гидроувеличитель сцепного

веса: 1 - задняя крышка; 2 - золотник; 3 - большой плунжер; 4 -

предохранительный клапан; 5 - пружина клапана; 6 - малый плунжер; 7 - обратный

клапан; 8 - пружина; 9 - гайка; 10 - регулировочный винт; 11 - сепаратор; 12 -

маховичок; 13 - наружный рычаг; 14 - рычаг внутренний; 15 - ось рычагов; 16 -

шарик; 17 - обойма; 18 - ползун; 19 - корпус ГСВ; 20 - пружина ползуна; 21 -

запорный клапан

В корпусе 19, между золотником 2 и

ползуном 18, расположен обратный клапан 7, ниже ползуна 18 расположен запорный

клапан 21.

3. Регуляторы глубины обработки почвы

Для обеспечения хорошей работы

тракторного агрегата необходимо так соединять трактор с машиной (орудие), чтобы

они могли копировать рельеф почвы.

Это достигается применением

устройств, обеспечивающих выполнения такого требования различными способами:

высотным, силовым, позиционным или комбинированным.

Высотный способ регулирования

применяют при работе трактора с машинами (орудиями), имеющими опорные колеса,

ограничивающие заглубление рабочих органов. Глубину обработки в данном случае

регулируют перемещением опорного колеса винтовым устройством, а силовой цилиндр

используют только для подъема машины (орудия) в транспортное положение. Во

время работы трактора рычаг распределителя должен находиться в положении

«Плавающее».

Силовой способ регулирования. При

работе трактора с машинами, не имеющими опорных колес, или в тех случаях, когда

опорные колеса сильно погружаются в рыхлую почву, нормальную работу машины

можно обеспечить включением в работу силового регулятора.

Принцип действия силового регулятора

состоит в следующем. Центральная тяга механизма навески своим передним концом

соединена с корпусом заднего моста трактора не жестко, как обычно, а через

пружин. При заглублении плуга сверх нормы увеличивается сила сопротивления, а

также сила, действующая вдоль верхней тяги. Длина пружины при этом уменьшается,

тяга перемещается влево и передвигает золотник регулятора. Золотник направляет

рабочую жидкость в силовой цилиндр, и плуг выглубляется. Нужную глубину пахоты

автоматически поддерживает регулятор, первоначально установленный рычагом. Как

только глубина пахоты достигает своего первоначального значения и сопротивление

плуга уменьшиться, уменьшится и сила. В результате пружина удлиняется и

золотник прекратит подачу жидкости в цилиндр.

Позиционный способ регулирования

основан на том, что навешенная на трактор машина устанавливается и удерживается

все время в заданном положении относительно остова трактора независимо от ее

тягового сопротивления.

Позиционное регулирование

рекомендуется применять при пахоте поля с ровным рельефом, а также при работе

трактора с машинами, которые требуют точно устанавливать относительно трактора.

Действует регулятор при позиционном

регулировании точно так же, как и при силовом. Отличие заключается в том, что

его золотник следует отъединить от тяги и соединить с тягой связанной с

поворотным рычагом, на который воздействует шток силового цилиндра. Такое

переключение нужно делать перед началом работы с позиционным регулятором.

Комбинированный способ регулирования

применяют при работе трактора с широкозахватной машиной, снабженной опорными

колесами. В работу включают силовой или позиционный регулятор.

Такая комбинация высотного и

силового способов регулирования исключает поперечные перекосы машины, улучшает

прямолинейность движения агрегата и создает лучшие условия для копирования

рельефа в поперечном направлении. В случае работы трактора с силовым или

позиционным регулированием часть силы тяжести машины передаются на трактор,

увеличивая силу, прижимающую колеса к почве, что значительно уменьшает буксование

ведущих колес.

4. Регулировка зазора в клапанах

Регулировка клапанов - операция

ответственная, стоит недешево. Владельцы многих современных авто избавлены от

расходов благодаря гидроопорам (гидрокомпенсаторам) - они поддерживают нужный

зазор автоматически. Но усложнение системы снижает ее надежность (пусть даже

теоретически) и ремонтопригодность. Скажем, «Хонда», известная супернадежными

моторами, не спешит отказываться от привычного упорного винта с контргайкой,

тем более что заводская регулировка зачастую сохраняется и через 100 тыс. км.

Из отечественных машин подобной стабильностью зазоров могут похвастать лишь

отдельные экземпляры «самар» и «десяток».

В механизме с регулировочными

шайбами (переднеприводные ВАЗы) при отсутствии посторонних звуков проверять

зазоры достаточно раз в 30 тыс. км. На отечественных машинах с рычагами в

приводе ГРМ («Жигули», «Москвич», «Волга», «Запорожец») это желательно делать

при каждом ТО. Подобный привод в иномарках требует меньше внимания (например,

на «Хонде» - раз в 40 тыс. км).

Основные принципы регулировки

большинства моторов схожи. Прежде всего дайте двигателю остыть. Чем ближе будет

его температура к указанной в руководстве по ремонту (обычно 15-25 °С), тем

точнее измерения. С увеличением температуры зазоры растут, и многие мастера

регулируют их «на горячую», внося поправку. Однако для разных двигателей эта

зависимость неодинакова, да и остывают детали с разной скоростью. Поэтому лучше

не торопиться, а, пока остывает, сменить масло, фильтры, проверить работу

светотехники и т.п.

На многих автомобилях зазор

измеряется под регулировочным винтом и для его контроля достаточно обычного

набора щупов шириной около 10 мм. Для «классики» понадобится широкий щуп. Узкий

может дать ошибку из-за перекоса рычага клапана. В «Жигулях» зазоры для

впускных и выпускных клапанов одинаковы и равны 0,15 мм (допустимый разброс

0,14-0,17 мм). Измерить зазор с такой точностью одним щупом непросто, но

подходящих наборов в продаже не встретишь, поэтому приходится тренировать

чувствительность мышц. Если щуп 0,15 мм гнется, но в зазор не входит, клапан

«пережат». Если щуп проходит почти без усилия, зазор велик.

Иногда точно выставить зазор не

удается - при затяжке контргайки он «уходит». В этом случае его можно оставить

больше, но ни в коем случае не меньше положенного. Многих вводит в заблуждение

поправочная таблица, в которой указаны зазоры для «горячей» регулировки - они

тем больше, чем горячее двигатель. Но не стоит забывать, что они даются для

остановленного двигателя. На работающем моторе зазоры не увеличиваются, а,

наоборот, уменьшаются, так как клапаны нагреваются (и удлиняются) намного

сильнее других деталей газораспределительного механизма.

Мотор с «перетянутыми» клапанами

работает тише, но на некоторых режимах клапан может перестать закрываться, его

тарелка не сможет отдать тепло головке цилиндров, начнет перегреваться еще

больше и т.д. Кончается этот процесс прогаром клапана; двигатель троит, не

тянет. Иногда осколок тарелки повреждает поршень и цилиндр. Убедиться, что

клапаны были перетянуты, можно, сняв распредвал: на тыльной (нерабочей) стороне

кулачков увидите следы износа.

Как показывает опыт, нерабочая

поверхность кулачков распредвала «Жигулей» не всегда идеальна: эксцентриситет

(биение) порой достигает 0,04 мм. Это выяснится, если проверить зазор при

разном положении кулачка - после закрытия клапана и перед его открытием. Так,

установив распредвал в положение, когда метка (лунка) на его шестерне

направлена вверх, проверяем зазоры у клапанов 6, 7, 8, 4. Повернув коленвал на

180° (распредвал повернется на 90°), проверяем клапаны 7, 4, 3, 1. Еще один

поворот - 3, 1, 2, 5 и, наконец, 2, 5, 6, 8. Если результаты измерений совпали

для всех клапанов - вам повезло. Иначе при выставлении зазора придется

ориентироваться на наиболее «зажатое» место.

Для регулировки зазоров на «Жигулях»

продаются специальные приспособления с часовым индикатором. Теоретически они

обеспечивают большую точность, чем щуп, и позволяют регулировать зазоры на

неостывшем двигателе. На практике не все гладко. Так, в нашем приспособлении

для одновременной регулировки пары клапанов оси отверстий под индикатор не

совпадают с осями регулировочных болтов. В результате ножка индикатора

смещается от середины рычага. В свободном состоянии рычаг нередко слегка

перекошен, что вносит ошибку в измерения, хоть и небольшую. Другое

приспособление мы вообще не смогли без доработки установить на двигатель:

головка винта упиралась в индикатор. Пришлось сточить ее.

В двигателях, подобных ВАЗ-2108, где

зазоры регулируют подбором шайб, точность регулировки обеспечить намного легче.

Да и допуск для «Самары» втрое больше, чем для «классики». Зазоры впускных

клапанов - 0,20±0,05 мм, выпускных - 0,35±0,05 мм. Если у впускных клапанов щуп

0,15 мм не входит в зазор между шайбой и распредвалом или же проходит щуп 0,25

мм (для выпускных - 0,3 и 0,4 мм соответственно) - регулировка обязательна. Для

этого понадобится специальное приспособление. Его закрепляем на шпильках

крепления крышки головки цилиндров штатными гайками с шайбами.

Поворачиваем коленвал так, чтобы

кулачок регулируемого клапана был направлен вверх. Маленьким шприцем отсасываем

масло из углублений вблизи толкателей - так удобнее ориентировать толкатель и

извлекать шайбу. Шилом или тонкой отверткой поворачиваем толкатель так, чтобы

прямоугольный вырез «смотрел на нас». Нажимая рукой на рычаг приспособления,

утапливаем толкатель и устанавливаем между его бортиком и распредвалом

фиксатор. Шилом подцепляем шайбу и пинцетом извлекаем ее. Не суйте под

распредвал пальцы - если фиксатор толкателя вдруг выскочит, серьезной травмы не

избежать. Толщину новой шайбы (она маркирована на ее поверхности) подбираем с

учетом фактической толщины старой, измеренной микрометром. Если последняя

несильно изношена, ее можно использовать повторно, при регулировке других клапанов.

Для хранения шайб очень удобна касса с кармашками из полиэтиленовой пленки.

Новую шайбу устанавливаем в толкатель маркировкой вниз, после чего

приспособлением вновь утапливаем толкатель и извлекаем фиксатор.

Владельцы иномарок иногда

переделывают «восьмерочное» приспособление, а порой обходятся и без него -

фиксатором толкателя подходящего размера. Для этого, вывернув свечи,

поворачивают коленвал, пока толкатель не утопит кулачок распредвала, вставляют

фиксатор и аккуратно вращают валы дальше, пока кулачок не сойдет с шайбы. После

замены шайбы вращают распредвал назад специальным ключом за его шестерню. За

коленвал вращать нельзя, иначе ремень нагружается неправильно.

Использовать шайбы меньшего диаметра

или обтачивать большие не стоит. Эрзац-шайба в таком ответственном и

высоконагруженном узле быстро износится, а то и хуже - испортит другие детали.

К тому же порой удается обойтись вообще без покупки шайб, просто поменяв их

местами.

Чтобы измерить зазоры клапанов

точнее:

Дайте двигателю остыть до температуры

15-25 °С.

Замеры проводите не менее двух раз,

провернув распредвал на полный оборот. Если результаты не совпадают, измерьте

зазоры еще раз.

По возможности используйте пару

щупов - «проходной» и «непроходной».

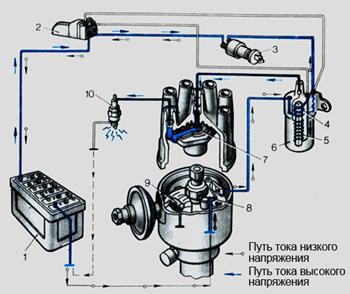

5. Установка батарейного зажигания

Перед установкой системы зажигания

крышку распределителя снимают и проверяют величину зазора между контактами

прерывателя. Затем отворачивают крышку люка на верхней части картера сцепления

и выворачивают зажигательную свечу в первом цилиндре. Свечное отверстие

закрывают большим пальцем и при помощи заводной рукоятки медленно поворачивают

коленчатый вал двигателя. В начале такта сжатия в первом цилиндре из-под пальца

начинает выходить воздух. Свечное отверстие можно закрыть бумажной пробкой. В

начале такта сжатия пробка вылетает. Убедившись, что сжатие началось, осторожно

проворачивают коленчатый вал двигателя до совпадения стального шарика,

запрессованного на ободе маховика, с указателем.

Прежде чем установить контакты

прерывателя на начало размыкания, нужно отъединить трубку вакуумного

регулятора, а гайками ручной регулировки установить указатель октан-корректора

на нулевое деление. Затем нужно проверить, стоит ли ротор распределителя против

того электрода, от бокового вывода которого идет провод к зажигательной свече

первого цилиндра. Ослабив установочный винт октан-корректора, поворачивают

корпус распределителя по направлению движения ротора так, чтобы контакты

прерывателя замкнулись. К клемме распределителя присоединяют подкапотную или

переносную лампу, а второй ее провод соединяют с массой. Включив зажигание,

осторожно поворачивают корпус прерывателя против направления движения ротора до

тех пор, пока не вспыхнет лампа. Остановить вращение нужно точно в момент

вспышки. Если это не удается, то операцию повторяют, повернув корпус

прерывателя в исходное положение. Если все действия проведены правильно, то

закрепляют установочный винт октан-корректора.

Установка распределителя начинается

с установки ротора. Боковой вывод, против которого находится разносная пластина

ротора, нужно считать первым. Остальные боковые выводы соединяются проводами с

зажигательными свечами цилиндров согласно порядку работы 1-5 - 3-6-2-4. При

этом очередность боковых выводов нужно считать по направлению движения ротора.

С этой целью на крышке ротора наносится стрелка.

Систему батарейного зажигания на

автомобиль ЗИЛ-130 устанавливают по тем же правилам. Для определения такта

сжатия в первом цилиндре заводной рукояткой медленно вращают коленчатый вал до

тех пор, пока отверстие на шкиве не совместится с делением «9» на указателе. В

этом положении поршень в первом цилиндре при такте сжатия не доходит до ВМТ на

9°.

Затем в гнездо вставляют

прерыватель-распределитель и отпускают болт крепления пластины.

Прерыватель-распределитель устанавливают так, чтобы октан-корректор был

направлен вверх. В этом случае разносная пластина ротора направлена строго

против бокового вывода для первого цилиндра.

Для определения начала размыкания

контактов применяется переносная лампа. Определив начало размыкания, болт

крепления пластины к прерывателю-распределителю затягивают. Провода высокого

напряжения распределяются по цилиндрам в соответствии с порядком работы

цилиндров 1-5-4-2-6-3-7-8.

Затем уточняется установка системы

батарейного зажигания при движении автомобиля с нагрузкой, составляющей от

номинальной. Двигатель должен прогреться до температуры 70-80°С. Перейдя на

прямую передачу со скорости 25-35 км/ч, автомобиль разгоняют и резко нажимают

на педаль дросселя. Если при этом появятся незначительные и кратковременные

стуки, то можно считать, что система зажигания установлена правильно. Если

стуки будут сильными и частными, то нужно повернуть корпус прерывателя на одно

деление шкалы октан-корректора в сторону знака минус. При полном отсутствии

стуков корпус прерывателя поворачивается на одно деление в сторону знака плюс.

Рисунок 1. Схема батарейного

зажигания: 1 - аккумуляторная батарея, 2 - включатель стартера, 3 - включатель

зажигания, 4 - первичная обмотка, 5 - вторичная обмотка, 6 - катушка зажигания,

7 - распределитель, 8 - прерыватель, 9 - конденсатор, 10 - свеча зажигания

6. Установка момента впрыска в дизелях

Проверка установки угла начала

впрыска топлива дизелей Д-240 (МТЗ) с насосами УТН-5, 4УТНМ (И)

1. Отвернуть трубку высокого

давления от первой секции топливного насоса (считая от вентилятора).

2. Включить полную подачу топлива.

. Проворачивать коленвал двигателя

трактора до начала подачи топлива первой секцией насоса.

. Вывернуть щуп, расположенный на

картере двигателя, и вставить его обратно не нарезанной частью.

Он должен войти в специальное

углубление на маховике.

Если этого не происходит, поискать

это углубление, поворачивая коленвал за гайку шкива в пределах 15 градусов

поворота коленвала в одну и в другую стороны.

5. В этом положении снять крышку

мотосчетчика, рассоединить розетку, и поворачивать вал топливного насоса за

гайку по часовой стрелке до начала (внимательно!) подачи топлива первой секцией

насоса.

. Зафиксировать розетку болтами в

совпадающие отверстия.

. Фиксируя розетку вперед (по

часовой стрелке), по отношению к тому как было, вы делаете впрыск раньше, и

наоборот фиксируя ее назад (против час стрелки) вы делаете начало впрыска

позже.

. До рассоединения розетки

рекомендуется небольшим керном или зубильцем нанести свою метку (или хорошо

запомнить заводскую), чтобы в случае чего можно было вернуться к

первоначальному положению.

7. Автоматическая муфта опережения зажигания

Муфта опережения зажигания магнето

служит для изменения угла опережения зажигания.

Она обеспечивает наибольший угол

опережения, равный 18°. Муфта опережения зажигания состоит из ведущей обоймы,

соединенной с приводным валом двигателя, и ведомой шайбы, закрепленной на валу

ротора магнето. В обойме на штифтах свободно установлены грузы, состоящие из

двух частей, шарнирно соединенных между собой осями. Плоские пружины

устанавливают обе части каждого груза в определенное положение.

Каждая пружина закреплена на одной

из частей груза. В муфте штифты ведомой шайбы свободно входят в отверстия

концов грузов.

При работе двигателя вращение от

приводного вала передается через обойму, грузы и шайбу муфты на ротор магнето.

При малых оборотах муфты центробежная сила грузов мала и пружины удерживают их

в распрямленном состоянии, при этом передается вращение с приводного вала

двигателя на вал ротора магнето без их взаимного смещения.

При увеличении числа оборотов

двигателя центробежная сила грузов возрастает и они, сгибая пружины и

поворачиваясь на осях, поворачивают ведомую шайбу, а следовательно, и вал

магнето на некоторый угол в сторону вращения. Контакты прерывателя при этом

размыкаются раньше, и угол опережения зажигания увеличивается.

При уменьшении числа оборотов

центробежная сила грузов уменьшается, пружины выпрямляются и смещают ведомую

шайбу в первоначальное положение, уменьшая угол опережения зажигания.

Таким образом, муфта автоматически

устанавливает наивыгоднейший угол опережения зажигания в соответствии с числом

оборотов двигателя.

Ускоритель предназначен для

увеличения числа оборотов вала магнето во время пуска двигателя, что необходимо

для повышения напряжения вторичного тока.

Он состоит из ведомой части, сидящей

на валу магнето, и ведущей части, соединенной с приводом магнето.

На выступах ведомой части на осях

свободно сидят два грузика.

Ведущая часть связана с ведомой

пружиной, которая прижимает один из выступов ведомой части к выступу ведущей.

При вращении вала двигателя во время

пуска ведущая часть, вращаясь по часовой стрелке, под действием пружины

увлекает за собой ведомую до тех пор, пока конец грузика не упрется в

неподвижный выступ корпуса. После этого ведущая часть, продолжая вращение без

ведомой, будет закручивать спиральную пружину. При дальнейшем повороте ведущая

часть своим выступом нажмет на конец грузика и выведет его из зацепления с

выступом корпуса, отчего под действием пружины ведомой части валу магнето

сообщается вращательное движение, которое обеспечивает получение достаточного

тока в первичной обмотке и появление искры на свече.

Когда двигатель заведется, грузик

под действием центробежной силы отойдет дальше от оси вращения магнето и его выступ

при вращении не будет упираться в выступ корпуса.

8. Топливные насосы высокого давления. Типы и отличия

Топливный насос высокого давления

(сокращенное наименование - ТНВД) является одним из основных конструктивных

элементов системы впрыска дизельного двигателя. Насос, выполняет, как правило,

две основные функции: нагнетание под давлением определенного количества

топлива; регулирование необходимого момента начала впрыскивания. С появлением

аккумуляторных систем впрыска функция регулирования момента впрыска возложена

на управляемые электроникой форсунки.

Основу топливного насоса высокого

давления составляет плунжерная пара, которая объединяет поршень (он же плунжер)

и цилиндр (он же втулка) небольшого размера. Плунжерная пара изготавливается из

высококачественной стали с высокой точностью. Между плунжером и втулкой

обеспечивается минимальный зазор - прецизионное сопряжение.

В зависимости от конструкции

различают следующие виды топливных насосов высокого давления: рядный,

распределительный и магистральный. В рядном насосе нагнетание топлива в цилиндр

производится отдельной плунжерной парой. Распределительный насос имеет один или

несколько плунжеров, которые обеспечивают нагнетание и распределение топлива по

всем цилиндрам. Магистральные насосы осуществляют только нагнетание топлива в

аккумулятор.

Топливный насос высокого давления

используется также в системе непосредственного впрыска бензинового двигателя,

но его рабочее давление на порядок ниже аналогичной характеристики дизельного

насоса.

Ведущими производителями топливных

насосов высокого давления являются, в основном, зарубежные фирмы: Bosch, Lucas,

Delphi, Denso, Zexel.

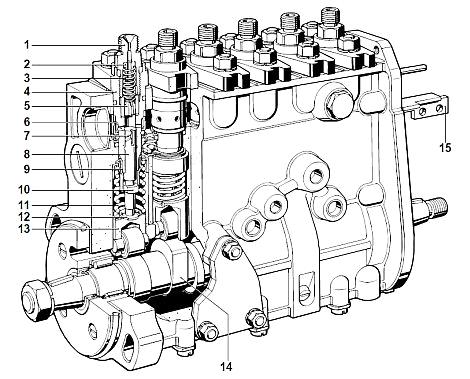

Рядный топливный насос высокого

давления

Рядный ТНВД имеет плунжерные пары по

числу цилиндров. Плунжерные пары установлены в корпусе насоса, в котором

выполнены каналы для подвода и отвода топлива. Движение плунжера осуществляется

от кулачкового вала, который в свою очередь имеет привод от коленчатого вала

двигателя. Плунжеры постоянно прижимаются к кулачкам с помощью пружин.

При вращении кулачкового вала

кулачок набегает на толкатель плунжера. Плунжер двигается вверх по втулке, при

этом последовательно закрываются выпускное и впускное отверстие. Создается

давление, при котором открывается нагнетательный клапан, и топливо по

топливопроводу поступает к соответствующей форсунке.

1. штуцер напорной магистрали

. седло клапана

. пружина клапана

. корпус насосной секции

. нагнетательный клапан

. впускное и выпускное

отверстия

. наклонная поверхность

плунжера

. плунжер

. втулка

. рычаг управления плунжером

. возвратная плунжерная

пружина

. пружина толкателя

. роликовый толкатель

. кулачок

. зубчатая рейка

Регулирование количества подаваемого

топлива и момента его подачи может осуществляться механическим путем или с

помощью электроники. Механическое регулирование количества подаваемого топлива

осуществляется поворотом плунжера во втулке. Для поворота на плунжере выполнена

шестерня, которая соединена с зубчатой рейкой. Рейка связана с педалью газа.

Верхняя кромка плунжера имеет наклонную поверхность, поэтому при повороте

отсечка топлива и соответственно его количество будет изменяться.

Изменение момента начала подачи

топлива требуется при изменении частоты вращения коленчатого вала двигателя.

Механическое регулирование момента подачи топлива производится с помощью

центробежной муфты, расположенной на кулачковом валу. Внутри муфты находятся

грузики, которые при увеличении оборотов двигателя расходятся под действием

центробежных сил и поворачивают кулачковый вал относительно привода. При

увеличении оборотов двигателя обеспечивается ранний впрыск топлива, при

уменьшении - поздний.

Конструкция рядных ТНВД обеспечивает

высокую надежность. Насосы смазываются моторным маслом системы смазки

двигателя, поэтому могут работать на топливе низкого качества. Рядные топливные

насосы высокого давления применяются на двигателях с раздельными камерами

сгорания и непосредственным впрыском средних и тяжелых грузовых автомобилей. На

легковых дизелях данный вид насоса применялся до 2000 года.

Распределительный топливный насос

высокого давления.

Распределительные топливные насосы

высокого давления, в отличие от рядного ТНВД, имеют один или два плунжера,

обслуживающих все цилиндры двигателя. Распределительные насосы обладают меньшей

массой и габаритными размерами, а также обеспечивают большую равномерность

подачи. С другой стороны их отличает сравнительно низкая долговечность

сопряженных деталей. Все это определяет область применения данных насосов, в

основном, на двигателях легковых автомобилей.

Конструкции распределительных

топливных насосов высокого давления могут иметь различный привод плунжера:

торцевой кулачковый привод (насосы

Bosch VE);

внутренний кулачковый привод

(роторные насосы Bosch VR, Lucas DPC, Lucas DPS);

внешний кулачковый привод

(отечественные насосы НД-21, НД-22).

Предпочтительными в плане

эксплуатации являются первые два типа привода плунжеров, т. к. в них

отсутствуют силовые нагрузки от давления топлива на узлы приводного вала и,

соответственно, выше долговечность.

Основным элементом

распределительного ТНВД с торцевым кулачковым приводом плунжера (Bosch VE)

является плунжер-распределитель, который совершает возвратно-поступательное и

вращательное движение, обеспечивая нагнетание и распределение топлива по

цилиндрам.

Возвратно-поступательное движение

плунжера происходит при вращении кулачковой шайбы, которая обегает неподвижное

кольцо по роликам. Шайба нажимает на плунжер, за счет чего создается давление

топлива. В исходное положение плунжер возвращается с помощью пружины.

Вращение плунжера производится от

приводного вала. При этом происходит распределение топлива по цилиндрам.

Регулирование величины подачи

топлива осуществляется автоматически с помощью механического или электронного

устройств. Механический регулятор включает центробежную муфту с грузами,

которая через систему рычагов воздействует на дозатор, изменяющий величину

топливоподачи. Электронный регулятор представляет собой электромагнитный

клапан.

Регулирование величины опережения

впрыска топлива в распределительном насосе производится путем поворота

неподвижного кольца на определенный угол.

Рабочий процесс распределительного

насоса включает впуск топлива в надплунжерное пространство, нагнетание и

распределение в соответствующие цилиндры.

В распределительном насосе роторного

типа нагнетание и распределение топлива по цилиндрам осуществляются разными

устройствами плунжером и распределительной головкой. Нагнетание топлива

производится с помощью двух противолежащих плунжеров, расположенных на

распределительном валу. Плунжеры через ролики обегают профиль кулачковой обоймы

и совершают возвратно-поступательное движение.

При движении плунжеров навстречу

друг другу происходит рост давления топлива, после чего топливо по каналам

распределительной головки и нагнетательным клапанам доставляется к форсункам

соответствующих цилиндров.

Топливо к плунжеру (плунжерам)

подается под небольшим давлением, которое создает топливоподкачивающий насос. В

распределительных насосах топливоподкачивающий насос установлен на приводном

валу в корпусе насоса. Конструктивно это может быть роторно-лопастной насос,

шестеренный насос с внешним или внутренним зацеплением.

Смазка распределительного насоса

высокого давления производится дизельным топливом, которое заполняет корпус

насоса.

Магистральный топливный насос

высокого давления.

Магистральный топливный насос

высокого давления используется в аккумуляторной системе впрыска топлива Common

Rail, где он выполняет функцию нагнетания топлива в топливную рампу.

Магистральные ТНВД обеспечивают более высокое давление топлива (в современных

системах впрыска порядка 180 МПА и более).

Конструктивно магистральный насос

может иметь один, два или три плунжера. Привод плунжеров осуществляется с

помощью кулачкового вала или кулачковой шайбы.

При вращении кулачкового вала

(эксцентрика кулачковой шайбы) под действием возвратной пружины плунжер

движется вниз. Увеличивается объем компрессионной камеры и уменьшается давление

в ней. Под действием разряжения открывается впускной клапан, и топливо

поступает в камеру.

Движение плунжера вверх

сопровождается ростом давления в камере, впускной клапан закрывается. При

определенном давлении открывается выпускной клапан и топливо подается в рампу.

Управление подачей топлива

производится в зависимости от потребности двигателя с помощью клапана

дозирования топлива. В нормальном положении клапан открыт. По сигналу

электронного блока управления клапан закрывается на определенную величину, тем

самым регулируется количество поступающего в компрессионную камеру топлива.

9. Трансмиссия. Двухвальные и трехвальные коробки передач.

Гидротрансформаторы. Гидрообъемные передачи

Назначение. Трансмиссия автомобиля

служит для передачи крутящего момента от двигателя к ведущим колесам. При этом

передаваемый крутящий момент изменяется по величине и распределяется в

определенном соотношении между ведущими колесами.

Крутящий момент на ведущих колесах

автомобиля зависит от передаточного числа трансмиссии, которое равно отношению

угловой скорости коленчатого вала двигателя к угловой скорости ведущих колес.

Передаточное число трансмиссии выбирается в зависимости от назначения

автомобиля, параметров его двигателя и требуемых динамических качеств.

В трансмиссию входят:

сцепление, коробка передач,

карданная передача, главная передача, устанавливаемая в картере ведущего моста,

дифференциал полуоси.

Коробка передач служит для получения

различных тяговых усилий на ведущих колесах путем изменения крутящего момента,

передаваемого от двигателя к карданному валу, а также для изменения направления

вращения ведущих колес при движении задним ходом и для отключения трансмиссии

от двигателя на длительное время.

Карданная передача позволяет

передавать крутящий момент от выходного вала коробки передач к заднему мосту

при изменяющемся (при движении автомобиля) угле между осями вала коробки

передач и ведущего вала главной передачи.

Главная передача служит для того,

чтобы передать крутящий момент под углом 90 градусов от карданного вала к

полуосям, а также для уменьшения числа оборотов ведущих колес по отношению к

числу оборотов карданного вала. Уменьшение частоты вращения механизмов

трансмиссии после главной передачи приводит к увеличению крутящего момента и,

соответственно, увеличивает силу тяги на колесах.

Дифференциал обеспечивает

возможность вращения правого и левого ведущих колес с разными скоростями на

поворотах и неровной дороге. Две полуоси, связанные с дифференциалом через

полуосевые шестерни, передают крутящий момент от дифференциала к правому и

левому ведущим колесам. Дифференциалы, устанавливаемые между приводами колес

ведущей оси, называют межколесными, между разными осями - межосевыми (в

полноприводных трансмиссиях).

Трансмиссии по способу передачи

крутящего момента разделяют на механические, гидравлические, электрические и

комбинированные (гидромеханические, электромеханические). На отечественных

автомобилях наиболее распространены механические трансмиссии, в которых

передаточные механизмы состоят из жестких недеформируемых элементов

(металлических валов и шестерен). На автобусах Ликинского и Львовского заводов,

а также на большегрузных автомобилях БелАЗ применяют гидромеханические трансмиссии

с автоматизированным переключением передач. Часть большегрузных автомобилей

БелАЗ имеют электромеханическую трансмиссию с моторколесами.

Схема трансмиссии автомобиля. Она

определяется его общей компоновкой: размещением двигателя, числом и расположением

ведущих мостов, видом трансмиссии.

Трехвальная коробка передач:

• ведущий (первичный) вал;

• шестерня ведущего вала;

• промежуточный вал;

• блок шестерен промежуточного вала;

• ведомый (вторичный) вал;

• блок шестерен ведомого вала;

• муфты синхронизаторов;

• механизм переключения передач;

• картер (корпус) коробки передач.

Ведущий вал предназначен для

соединения со сцеплением. На валу прорезаны пазы для ведомого диска сцепления.

От ведущего вала, крутящий момент предается через шестерню, которая в данный

момент зацеплена с ним.

Промежуточный вал параллелен

первичному. На валу расположен блок шестерен, находящихся в жестком зацеплении

с ним.

Ведомый вал располагается на одной

оси с ведущим. Это возможно благодаря торцовому подшипнику на ведущем валу, который

включает ведомый вал. Блок шестеренок ведомого вала не закреплен с валом и

свободно вращается на нем, но блок шестерен промежуточного и ведомого вала, а

еще и шестерня ведущего вала находится в постоянном зацеплении.

Муфты синхронизаторов расположены

между шестернями ведомого вала. Их работа основана на выравнивании угловых

скоростей шестерен ведомого вала с угловой скоростью самого вала за счет сил

трения. За счет шлицевого соединения, муфты могут двигаться продольно по

ведомому валу, поскольку имеют с ним жесткое зацепление. Торцы муфт имеют форму

зубчатых венцов, которые входят в соединение с соответствующими зубчатыми

венцами шестерен ведомого вала. Сейчас, новые коробки передач, оборудованы

синхронизаторами на всех передачах.

Механизм переключения трехвальной

коробки передач расположен на корпусе коробки. Он состоит из ползунов с вилками

и рычага управления. Блокиратор необходим, для того, чтобы предотвратить

одновременное включение двух передач. Так же механизм переключения может иметь

дистанционное управление.

Картер коробки передач необходим для

размещения конструктивных частей и механизмов и для хранения масла. В качестве

материла, для изготовления картера используют алюминиевый или магниевый сплав.

Двухвальная коробка передач:

• ведущий (первичный) вал;

• блок шестерен ведущего вала;

• ведомый (вторичный) вал;

• блок шестерен ведомого вала;

• муфты синхронизаторов;

• главная передача;

• дифференциал;

• механизм переключения передач;

• картер коробки передач.

Ведущий вал, как и в трехвальной

коробке, служит для соединения со сцеплением. На валу жестко закреплен блок

шестеренок. Ведомый вал, вместе с блоком шестерен расположен параллельно

ведущему валу. Шестерни находятся в постоянном зацеплении с шестернями ведущего

вала и могут свободно вращаться на валу. К ведомому валу жестко закреплена

ведущая шестерня главной передачи. Муфты синхронизаторов расположены между

шестернями ведомого вала.

Для уменьшения линейных размеров и

увеличения числа ступеней, во многих конструкциях коробок передач устанавливается

по два, и даже три ведомых вала. На каждом из валов жестко закреплена шестерня

главной передачи, находящаяся в зацеплении с одной ведомой шестерней - так

сказать, три главных передачи.

Крутящий момент от вторичного вала

коробки передач к ведущим колесам автомобиля передают главная передача и

дифференциал. При необходимости, дифференциал может обеспечивать вращение колес

с разной угловой скоростью.

Механизм переключения передач

двухвальной коробки, является дистанционным, так как располагается отдельно от

корпуса коробки. Связь между коробкой и механизмом осуществляется за счет

различных тяг или тросов. Самым простым является соединение при помощи тросов,

именно поэтому его чаще используют в механизмах переключения.

Механизм переключения передач

двухвальной коробки имеет следующее устройство:

• рычаг управления;

• трос выбора передач;

• рычаг выбора передач;

• трос включения передач;

• рычаг включения передач;

• центральный шток переключения

передач с вилками;

• блокирующее устройство.

Выбор передачи осуществляется за

счет поперечного движения рычага управления, относительно оси автомобиля, а

включение передачи - продольное движение рычага, т.е. к конкретной передачи.

Принцип работы трехвальной

механической коробки передач.

В нейтральном положении рычага управления,

не происходит передачи крутящего момента от двигателя на ведущие колеса. С

перемещением рычага управления, происходит соответствующее перемещение муфты

синхронизатора. Муфта же, в свою очередь, обеспечивает синхронизацию угловых

скоростей соответствующей шестерни и ведомого вала. Уже после, зубчатый венец

муфты зацепляется с венцом шестерни и происходит блокировка шестерни ведомого

вала. В итоге, коробка передач осуществляет передачу оборотов с двигателя на

ведущие колеса с заданным передаточным числом.

Задний ход обеспечивается

соответствующей передачей коробки. Сменить направление движения, удается

благодаря промежуточной шестерни заднего хода, которую устанавливают на

отдельной оси.

Принцип работы двухвальной

механической коробки передач.

Двухвальная и трехвальные коробки

передач работают по схожему принципу, главное в чем они отличаются -

особенности работы механизма переключения передач.

Все, что требуется от оператора

(водителя), это изменять положение рычага, двигая им продольно или поперечно.

Передвигая рычаг поперечно, усилие передается на трос выбора передач. Тот же,

воздействует на рычаг выбора передачи. Рычаг, в свою очередь, поворачивает

центральный шток вокруг оси и, таким образом, позволяет выбрать передачу.

При продолжении поперечного движения

рычага, усилие передается на трос переключения передач, а далее на рычаг

переключения передачи. За счет движения рычага, происходит горизонтальное

перемещение штока с вилками. Соответствующая вилка на штоке перемещает муфту

синхронизатора и блокирует шестерню ведомого вала. В итоге, крутящий момент

передается от двигателя на ведущие колеса.

Гидротрансформатор был изобретен

немецким профессором Феттингером в 1905 г. Прежде чем найти применение на

автомобилях, гидротрансформатор использовался на судах и тепловозах.

Простейший гидротрансформатор,

выполнен в виде камеры тороидальной формы и включает в себя три лопастных

колеса: насосное, вал которого соединен с коленчатым валом двигателя;

турбинное, соединенное с трансмиссией, и реактор, установленный в корпусе

гидротрансформатора.

Гидротрансформатор заполняется

специальной жидкостью. Каждое колесо имеет наружный и внутренний торцы, между

которыми располагаются профилированные лопасти, образующие каналы для протока

жидкости. Все колеса гидротрансформатора максимально приближены друг к другу, а

вытеканию жидкости препятствует специальное уплотнение.

При вращении коленчатого вала

двигателя вращается насосное колесо, которое перемещает жидкость, находящуюся

между его лопастями. Жидкость не только вращается относительно оси

гидротрансформатора, но и за счет воздействия на нее центробежных сил

перемещается вдоль лопастей насосного колеса по направлению от входа к выходу,

что сопровождается увеличением кинетической энергии потока. На выходе из

насосного колеса поток жидкости попадает на турбинное колесо, оказывая силовое

воздействие на его лопасти. Затем поток попадает в реактор, пройдя который,

возвращается к входу в насосное колесо. Таким образом, жидкость постоянно

перемещается по замкнутому кругу циркуляции, образованному проточными частями

всех трех лопастных колес, и находится с ними в силовом взаимодействии. При

этом насос передает энергию двигателя потоку, а тот, в свою очередь, - турбине.

Если бы между насосным и турбинным

колесами отсутствовал реактор, то такая конструкция (гидромуфта) осуществляла

бы перенос энергии от двигателя к трансмиссии гидравлическим способом, без

возможности изменения крутящего момента. Расположенный между колесами

гидротрансформатора неподвижный реактор, имеет лопасти специального профиля,

которые изменяют направление потока жидкости, выходящей из турбинного колеса и

направляют его под определенным углом на лопасти насосного колеса. Это

позволяет значительно увеличить передаваемый от двигателя в трансмиссию

крутящий момент.

Любой гидротрансформатор

характеризуется определенным КПД, передаточным отношением, которое показывает

соотношение угловых скоростей его колес, и коэффициентом трансформации,

показывающим, во сколько раз увеличивается значение крутящего момента.

Максимальный коэффициент трансформации зависит от конструкции

гидротрансформатора и может составлять до 2,4 (при неподвижном турбинном

колесе). При увеличении частоты вращения вала двигателя увеличивается угловая

скорость насосного и турбинного колес, а увеличение крутящего момента в

гидротрансформаторе плавно уменьшается. Когда угловая скорость турбинного

колеса приближается к угловой скорости насосного, поток жидкости, поступающей

на лопасти реактора, изменяет свое направление на противоположное.

Для того чтобы реактор на этом

режиме не создавал помех потоку жидкости, его устанавливают на муфте свободного

хода, и он начинает свободно вращаться (гидротрансформатор переходит на режим

гидромуфты), что позволяет, в свою очередь, снизить потери. Такие

гидротрансформаторы называют комплексными.

КПД гидротрансформатора определяет

экономичность его работы. Максимальное значение КПД гидротрансформатора может

быть от 0,85 до 0,97, но обычно находится в диапазоне от 0,7 до 0,8. В

комплексном гидротрансформаторе на режиме гидромуфты можно получить

максимальное значение КПД - 0,97.

Изменение режимов работы

гидротрансформатора происходит автоматически. Если увеличивать нагрузку на

выходе из гидротрансформатора, то происходит уменьшение угловой скорости

турбины, что приводит к увеличению коэффициента трансформации.

К сожалению, гидротрансформатор

имеет малый диапазон передаточных чисел, не обеспечивает движения задним ходом,

не разобщает двигатель от трансмиссии (необходима сложная система опорожнения

проточных частей от рабочей жидкости). Поэтому за гидротрансформатором

устанавливают специальную коробку передач, которая компенсирует указанные

недостатки. Такая гидромеханическая передача является бесступенчатой и

позволяет получить любое передаточное число в заданном диапазоне.

В гидромеханических передачах в

основном применяются механические планетарные коробки передач, которые легко

поддаются автоматизации, но иногда используют и обычные ступенчатые коробки

передач с автоматическим управлением.

Первые американские ГМП легковых

автомобилей имели двухступенчатую передачу, причем низшая передача включалась

вручную. Однако впоследствии одной автоматической передачи оказалось явно

недостаточно и появились ГМП с двумя и тремя автоматическими передачами. Для

повышения топливной экономичности, гидротрансформаторы стали делать

блокирующимися - после разгона на высшей передаче насосное и турбинное колеса

жестко соединялись фрикционной муфтой. Затем в конце 1980-х гг. блокировку

гидротрансформатора стали применять на всех передачах, кроме первой.

Гидрообъемные передачи состоят из насоса высокого давления и гидромоторов, соединенных

трубопроводами. Варьирование передаточного числа обеспечивается плавным

изменением рабочего объема насоса. В его неподвижном корпусе вращается блок

цилиндров 2, соединенный валом 6 с двигателем. Поршни 3 упираются торцами в

шайбу 4, которая может поворачиваться вокруг оси 5. За половину оборота вала 6

поршень 3 переместится на полную величину хода. Рабочая жидкость из линии

всасывания 7 (от гидромоторов) войдет в цилиндр. За следующую половину оборота

она будет вытолкнута в линию нагнетания 8 к гидромоторам 11, установленным в

ведущих колесах. Насос подпитки 9 восполняет утечки, собираемые в баке 10.

Изменяя угол наклона шайбы 4, меняют

производительность насоса при неизменной скорости вращения вала 6. Когда шайба

находится в вертикальном положении (на рисунке), насос не перекачивает жидкость

(режим холостого хода двигателя). При наклоне шайбы в обратную сторону

изменяется направление потока жидкости, чем достигается задний ход.

Параллельное присоединение к насосу

гидромоторов левого и правого колес придает трансмиссии свойства дифференциала.

Гидрообъемные передачи применяют на

специальных колесных машинах («За рулем», 1978, №3; 1979, №10). Для автомобилей

они невыгодны: срок службы узлов недостаточен, а при движении с высокими

скоростями давление в системе мало и КПД передачи падает.

На тяжелых самосвалах, например

БелАЗ-549, и некоторых других автомобилях ставят ЭЛЕКТРОПЕРЕДАЧУ. Она проста,

но ее КПД ниже, чем у механической и даже гидромеханической. Передаточное число

изменяют посредством специальной системы, воздействуя на параметры

электрического тока. Применение электропередачи целесообразно при мощности

двигателя 500 кВт и более.

Использованная

литература

1. Родичев В.А., Родичева Г.И. «Тракторы и автомобили»,

Издательство «Высшая школа», 1982.

. Косенко Б.Ф., Тюркин Б.П. Тракторы». Справочная книга. 1968 г.

. Парфенов А.П. «Промышленные тракторы». Издательство

«Машиностроение», 1986 г.