Станція автоматичного випробування та ремонту струмоприймачів електровозів

1. Аналіз

надійності роботи тягового рухомого складу в депо

1.1 Вимоги до

інформації про надійність

При дослідженнях

надійності оцінюється працездатність у часі. Через те, що не можливо

передбачити всі обставини, що призводять до порушення працездатності, не можна

заздалегідь передбачити ні моменту, ні місця, при яких може з’явитися

несправність. Тому збирання, обробка та аналіз інформації про надійність

пов’язані з необхідністю фіксувати випадкові події: моменти появи

несправностей, причини та обставини втрати працездатного стану. Повідомлення

про одну несправність не завжди дозволяє виявити причини її виникнення та

визначити заходи, необхідні для усунення подібних випадків у майбутньому.

Враховуючи особливості

інформації про надійність, можна визначити загальні вимоги до неї - повноту,

достовірність, однорідність, дискретність, своєчасність та безперервність. Під

повнотою інформації розуміють всіх відомостей, необхідних для проведення

оцінювання та аналізу надійності локомотива в цілому, так і усіх його вузлів та

деталей. У першу чергу, це відомості про кількість деталей, по-друге - про

кількість спостережень за кожною подією істотною для оцінювання та аналізу

надійності. Інформація про роботу та несправності технологічних систем повинна

бути повною настільки, щоб забезпечити рішення всіх задач, які виникають при

розробці, виготовленні та експлуатації. Очевидно, що інформації про надійність

може бути ефективно використана тільки при суворій вірогідності всіх

повідомлень, тобто при вірному відображенні об’єктивної дійсності. Тому у

необхідних випадках повинні бути використані еталонні датчики об’єктивної

інформації типу лічильників, тензометрів та інших автоматичних пристроїв. Це

позбавить від зайвих витрат часу при збиранні інформації та надасть впевненість

у її об’єктивності при проведені аналізів. Крім того, достовірність інформації

залежить від поміркованості системи її збирання та обробки, а також від

кваліфікації лиць, які займаються збиранням відомостей про роботу та

несправності. Однорідність інформації припускає розділення ознак (подій), при

яких відбуваються несправності, на групи, що мають однакові властивості.

Зіставлення, на яких будуються висновки між причинами несправностей та їх

проявленнями, можна провести тільки тоді, коли усі ознаки, що вивчаються,

можуть бути послідовно розділені на дві групи, що вилучають одна одну.

Однорідність інформації забезпечується у тому випадку, якщо відомості, які

збираються відображають режими роботи, умови експлуатації, правила зберігання,

якості інструментів та матеріалів, що використовуються при ремонті,

підготовлення обслуговуючого персоналу та інші.

Істотною вимогою до

інформації про надійність є дискретність, тобто розділення повідомлень по

окремим ознакам. Ця вимога необхідна у зв’язку з тим, що надійність об’єкта

характеризується набором показників, та для розрахунку необхідно іноді

використовувати одне і теж повідомлення, але пов’язане з різними ознаками, при

несправності. Через те що інформація повинна використовуватися в першу чергу

для коректування процесу виготовлення або для прийняття заходів по усуненню

недоліків, які виявленні на зразках дослідної партії при переході до серійного

виробництва, вона не може виконувати своє призначення, якщо не буде своєчасною.

Створення безперервного потоку достовірної інформації про роботу та

несправності локомотивів в процесі їх випробувань, виготовлення серійного

зразка та експлуатації - одна з основних вимог до системи організації обліку та

збирання даних про надійність.

Визначення показників

надійності та їх аналіз пов’язані з необхідністю збирання інформації про роботу

та несправності як у період розробки та проведення випробувань, так і у період

експлуатації. Проведення цих робот потребує самої ретельної організації.

Особливо це відноситься до збирання інформації про надійність без застосування

спеціальних пристроїв, які автоматизують процес збирання.

Підготовлення до

організації облік та збирання інформації про надійність на кожному об’єкті

оформлюється відповідним наказом керівника об’єкта, в якому вказуються виконавці,

обладнання для збирання інформації, лиця, які контролюють правильність

заповнення відомостей, шляхів їх подальшого використання, а також об’єкти, на

які відправляються зібрані відомості. Збиранням, обліком, підготовкою,

передачею та узагальненням даних займається велика кількість Інженерно -

технічних робітників усіх рівнів локомотивного господарства. Передача

інформації здійснюється по телефону, телеграфу та поштою. Усі ознаки

переправної роботи (відмови) вузлів та деталей тягового рухомого складу (ТРС)

які виявлені локомотивними бригадами на шляху прямування, повинні реєструватися

у журналі технічного стану ТРС форми

ТУ-152. При постановлені

ТРС у ремонт виконується відповідний запис до книги запису ремонту форми ТУ-28

машиністом, який прибув з рейсу та після з’ясування характеру та причини

відмови записується до книги обліку пошкоджень та несправностей ТРС форми ТУ-29

інженером технологом.

Важливим джерелом

інформації при розслідуванні відмов та позапланових ремонтів ТРС являється

швидкостемірна стрічка. При обслуговуванні, ремонтах та випробування систем,

вузлів та деталей ТРС найважливіші технічні дані заносять у відповідні форми в

цехах, де виконується ремонт або випробування.

Зведеним документом для

реєстрації пошкоджень найважливіших вузлів та деталей ТРС являється спеціальна

книга форми ТУ-29, до якої записуються відомості про пошкодження на основі

первісних та проміжних форм незалежно від того, в якому цеху або пункті вони

виконуються.

При розслідуванні

використовуються такі види документів: журнал технічного стану локомотива

(форма ТУ-152); настільний журнал чергового по основному депо (форма ТУ-3);

швидкостемірна стрічка, книга запису ремонту (форма ТУ-28); книга реєстрації

ремонтів, профілактичних оглядів та обліків пробігів локомотивів (форма ТУ-27);

пояснення та рапорти причетних лиць, одна з книг (невстановленої форми), де

зареєстровані результати останнього ремонту, огляду або випробовування

обладнання, що відновлене; журнал результатів лабораторного аналізу дизельного

мастила тепловозів та дизель - поїздів (форма ТУ-145); журнал результатів

лабораторного аналізу води з охолоджуючої системи двигунів тепловоза (форма

ТУ-142) та інше.

2. Загальна будова

й основні характеристики струмоприймачів тягового рухомого складу залізниць

України

На залізницях України

знаходяться в експлуатації струмоприймачі багатьох типів. Пояснюється це

наявністю двох систем електротяги постійного й однофазного змінного струму,

розходженням характеристик електричного рухомого складу (по потужності і

конструктивній швидкості), прогресом у створенні електричних апаратів і

імпортом рухомого складу.

Більшість

струмоприймачів - 4-х важільні; струмоприймачі П-7А, П-7б, ЕВ566, ТЛ-13У;

ТЛ-14М - 2-х важільні, струмоприймач ПН-2 - одно важільний (асиметричний).

Пневматичні циліндри

переважно встановлені на основах струмоприймачів. Виключення складають

струмоприймачі М - 7,2; SLS - 1 і SBS - 66, у яких ізольовані від частин, що

знаходяться під напругою, циліндри розташовані безпосередньо на дахах кузовів

електровозів або над дахами (у струмоприймачів SBS - 66).

Струмоприймачі ТЛ-13У і

ТЛ-14М, розроблені останнім часом, задовольняють вимогам ГОСТ 12058-72 по

забезпеченню надійної роботи струмоприймачів при температурі навколишнього

повітря від - 55 С до + 40 С, швидкості вітру до 25 м/с і відносною вологістю

95% (при температурі повітря + 20С).

Паспортні значення

статичного натискання для деяких струмоприймачів не відповідають вимогам

зазначеного стандарту з огляду на те, що на відміну від інших показників,

статичне натискання необхідно привести у відповідність із зазначеними вимогами,

тобто відрегулювати його в експлуатації на всіх двохполозних і однополозних

струмоприймачах електровозів постійного струму в межах 10-13 кгс, на інших

однополозних 6-9 кгс.

Конструктивні

особливості найбільш розповсюджених струмоприймачів, їхні позитивні сторони і

недоліки полягають у наступному.

Струмоприймачі П-7А;

П-7Б є двох важільними. На відміну від колишніх струмоприймачів для зниження

їхньої маси основи виконані зі сталевих прямокутних труб. Для забезпечення

довговічності деталей привода він має герметичне, а з метою екології дефіцитних

матеріалів і зниження експлуатаційних витрат у циліндри замість шкіряних

застосовані гумові ущільнювальні манжети.

У приводі цих

струмоприймачів здійснений принцип сполучення осей, що опускають пружини, і

штоків пневматичного привода. Особливістю приводу є вузол з’єднання важелів

привода з валами нижніх рам. Звичайно в цьому вузлі застосовувалася проста

серга, тобто стрижень з отвором у виді довгого паза. Ненадійна робота серги у

важких атмосферних умовах (при снігу й ожеледі) змусила відмовитися

використовувати поворотній шарнір. Останній забезпечує надійність опускання

струмоприймача й одночасно не перешкоджає переміщенням його рухливої системи

при зміні висоти контактного проводу при струмозніманні.

Струмоприймачі ТЛ-13У;

ТЛ -14М є модифікацією струмоприймачів П-7А; П-7Б. З ростом швидкостей руху

зростають аеродинамічні піднімальні сили струмоприймача і підсилюється вібрація

ЕПС. У зв’язку з цим і з урахуванням того, що вібраційні іспити струмоприймача

П-7А показали недостатність жорстокість його полегшеної основи при прискоренні

синусоїдальних коливань (1-1,5) і наявності резонансної частоти в діапазоні

20-30Гц, у струмоприймачах ТЛ-13У і ТЛ-14М збільшені сила, що опускає, і

твердість підставки. Привод виконаний з поршнем діаметром 180 мм (замість 140

мм, як у струмоприймача П-7А), що виявилося необхідним при постановці більш

потужних пружин, що опускають. Підстава виконана з нівелірної сталі;

синхронізуючі тяги від тяг струмоприймача П-7, виготовлені без вигину, що

запобігає їхню деформацію в експлуатації.

На базі струмоприймача

ТЛ-13У створені струмоприймачі ТЛ-18М та ТЛ-19У, для електровоза ЕР-25. Ці

конструкції відрізняються від ТЛ-13У, тільки виконанням верхнього вузла, що

визначається габаритами контактної мережі залізниць.

Струмоприймачі, що

експлуатуються на наших дорогах, забезпечені різними каретками. Найбільш

поширені каретки з вертикальними пружинами, що працюють на стисканні,

струмоприймачі ДЖ-5, П-1, П-3, П-3А, П-7, ПН-2, ТЛ-ВУ, ТЛ-14М, 10 РР, 2 SLS -1.

До 1961 р. у якості

струмознімальних елементів на струмоприймачах у переважній більшості

застосовувалися мідні пластини, лише деякі полози на електровозах змінного

струму серії Ф були обладнані пластинами зі сталі.

Для зменшення витрати

міді на електрифікованих дорогах згодом були розроблені і впроваджені вугільні

вставки і розпочаті досліди на експлуатації пластин зі спеченого матеріалу.

Кінематична схема

струмоприймача

Струмоприймачі ЕРС

(рисунок 3.1) змінного струму встановлюють на порцелянові ізолятори ШТ.-35 або

ШТК-35. На вітчизняному електрорухомому складі постійного струму раніш

застосовували тільки порцелянові ізолятори, а зараз також ізолятори зі

склопластику АГ-4В.

3. Загальна будова і основні характеристики струмоприймачів

електровозів ВЛ-11

Струмоприймачі П-5

служать для здійснення рухомого електричного з’єднання між контактним дротом і

електричними колами електровозів.

Струмоприймачі П-5

відрізняються від струмоприймачів типу П-1, П-3, П-3А і інших більш простим

виконанням пневматичного циліндра, який не дивлячись на великий діаметр поршня,

має постійний переріз. Характерним для П-5 є механічний зв’язок між вентилем

редукційного пристрою і коромислом штока приводу, який забезпечує залежність

вертикальної швидкості полоза від його висоти при підніманні і опусканні

струмоприймача.

Технічні дані

струмоприймача П-5:

Номінальна напруга

мережі, В 3000;

Тривало допустимий

струм, А:

в русі 2200;

на зупинці 300;

Найбільша швидкість

руху, км / год. 120;

Найбільша висота підйому

відносно верхньої точки

опущеного

струмоприймача, мм 2100;

Найбільша робоча висота

відносно

верхньої точки опущеного

струмоприймача, мм 1900;

Найменша робоча висота

відносно верхньої точки

опущеного

струмоприймача, мм, не більше 400;

Статичний натиск на

контактний дріт в діапазоні

робочої висоти, Н:

активний, не менше 100;

пасивний, не більше 130;

Час піднімання до

найбільшої робочої висоти, с 7-10;

Час опускання від

найбільшої робочої висоти

до складеного положення

при номінальному

тиску стисненого

повітря, с 3,5-6;

Номінальний тиск

стисненого повітря, кПа 500;

Найменший тиск

стисненого повітря для

нормальної роботи

пневматичного приводу, кПа 350;

Початковий тиск

стисненого повітря для випробування

пневматичного приводу на

герметичність, кПа 675;

Хід каретки, мм 50;

Середня швидкість

піднімання, м/с 0,25;

Середня швидкість

опускання, м/с 0,3;

Напруга змінного стуму

(частотою 50 Гц) для

випробування ізоляції

(на електровозі) на

протязі 1 хв, В 12000;

Маса, кг 269;

Основу струмоприймачів

зварено з швелерної сталі і кутників. На ній встановлені циліндр пневматичного

приводу і редукційний пристрій. Нижні рами, які виконані з знімних конусних

труб і вала, закріплені в основі. Верхні рами, які виконані з тонкостінних

труб, шарнірно з’єднані з нижніми рамами і несуть на собі щелепоподібного виду

каретки, на яких закріплені два полоза.

Струмоприймачі

електрорухомого складу працюють в більш важких, ніж інші електроапарати,

умовах, так як вони додатково піддаються впливу зі сторони контактної підвіски

і сил від опору повітряного середовища. Вони піддаються впливу атмосферних явищ

(дощ, сніг, вітер, ожеледь). Одночасно з цим на них діють бокові і повздовжні

коливання, які передаються від кузова, а також аеродинамічні сили і вібрація.

4. Основні

несправності струмоприймачів електровозів

Проведення ремонтів,

виконання технічного обслуговування звичайно без розбирання вузлів, очищаючи

від бруду труби, вали, пружини, шарніри, гнучкі шунти й ізолятори, оцінюють

їхній стан, переконуються на слух у відсутності витоків повітря в прохідних

ізоляторах, в трубах, що підводять в циліндрах струмоприймачів.

Якщо маються ознаки

несправності ізоляторів струмоприймача, то відключивши його від дахового

устаткування, вимірюють опір ізоляції. Якщо воно виявиться менше 5 МОм,

вимірюють опір ізоляції кожного ізолятора окремо. Ізолятор бракують при опорі

ізоляції менше 20 МОм чи ушкодженнях, що перевищують норми.

Особливу увагу

приділяють перевірці стану ізоляторів усього верхнього вузла струмоприймача,

включаючи полоз і каретки. Переміщаючи каретки струмоприймача рукою,

переконуються в їхній рухливості, переміщенні у всіх можливих положеннях.

Наприклад, кожен полоз струмоприймача П-5 електровоза ВЛ-11 може повертатися

щодо подовжньої осі на 5-8 градусів і пружини дають можливість усьому верхньому

вузлу повертатися на невеликий кут навколо поперечної осі струмоприймача.

Усі деталі верхнього

вузла уважно оглядають, на те, щоб не було тріщин, вм’ятин і підвищеного зносу

валиків, втулок і направляючих. При зносі втулок і валиків більше припустимого,

їх заміняють. Переконуються в справності відтяжних пружин, правильності і

точності закріплення їх кінців. Перевіряють справність шунтів та інших деталей,

що стопорять.

Більшість замін полозів

струмоприймачів через знос контактних пластин приходиться на ТО-2, ТО-3 і ПР-1.

Тому, навіть порівняно невелике депо, що виконує обслуговування і ремонт,

повинне мати добре обладнання відділення по ремонту струмоприймачів

Аналіз виходу з ладу

вузлів струмоприймачів в локомотивному депо Львів-Захід за 2006-2007 р.

|

№

|

Назва відмови

|

Причина

|

Заходи

|

2006

|

2007

|

|

1

|

Верхня рама

|

Тріщина Злам

|

Заварюють Замінюють

|

17 21

|

13 19

|

|

2

|

Каретки

|

Тріщина

|

Заміна

|

32

|

24

|

|

3

|

Піднімаючі пружини

|

Злам

|

Заміна

|

7

|

4

|

|

4

|

Тяги

|

Злам

|

Заміна

|

23

|

12

|

|

5

|

Полози

|

Злам Згин (обрив струнки)

|

Заміна Заміна

|

14 14

|

8 8

|

|

6

|

Пневматичний привід

|

Вийшов з ладу поршень із штоком

|

Заміна

|

4

|

1

|

5. Організація

ремонту струмоприймачів електровозів ВЛ11 та ВЛ10

5.1 Очищення

струмоприймача

При випуску

струмоприймачів з ремонту, а також у процесі експлуатації необхідно

дотримуватись визначених норм допусків і зносів, що регламентовані

затвердженими правилами, розроблені окремо для заводського і деповського

ремонту електровозів.

Припустимі норми в

робочому діапазоні статичне натискання, різниця між найбільшим і найменшим

натисканням при однобічному русі струмоприймача, подвійне тертя в шарнірах

повинні відповідати вимогам ГОСТ-12058-72.

При різних видах

обслуговування виконують наступні роботи з полозами. При технічному і

профілактичному оглядах перевіряють і встановлюють контактні пластини. Зібраний

полоз покривають сухим графітним мастилом, дотримуючи визначений температурний

режим.

Основним пристосуванням

для ремонту полоза є стенди, на які вони кріпляться.

5.2 Розбирання і

ремонт полоза струмоприймача

Для зняття контактних

пластин з полозу необхідно зрубити чи відвернути болти. Для цього

застосовуються пневмогайковерт, змонтований на універсальному стенді. При роботі

гайковерта полоз на стенді повинний бути розташований поверхнею вниз, гайки, що

не можуть бути відвернені, зрубують зубилом. Ремонтують короб полоза після

зняття пластин, оглядають, перевіряють по шаблону, якщо є тріщини, заварюють.

Зварювання повинне бути постійним струмом або газовим зварюванням. Не

дозволяється на одному полозі заварювати більш однієї поперечної чи двох

подовжніх тріщин середньої частини. Правлять полози на спеціальних шаблонах.

Вони виготовлюються з листової сталі. Шаблон повинний впритул надіватися на

короб. В середній частині шаблона роблять поглиблення, у яке повинні входити

кінці кріпильних болтів з гайками і подовжньою канавкою полоза.

Ширину короба полоза

можна контролювати після виправлення простим шаблоном з ручкою, зробленої з

кронштейна каретки. Відстань між отворами для болтів, що кріплять полоз

каретки, та також перевіряють найпростішим шаблоном.

Свердлять отвори в

порожнині для установки мідних пластин (накладом), після того, як заварять

старі отвори. Для цього необхідно установити короб на стенд і відзначати

середину полоза. Після цього на каркас намотують кондуктор і розмічають отвору.

На прямолінійній частині полоза свердлять нові отвори діаметром 6,5 мм.

Загин контактних

пластин, що встановлюються на рогах полоза, важко робити вручну. Для цього

виготовляють спеціальний прес. У його частини входить матриця, нерухомо

закріплена на столі, повітряний циліндр від струмоприймача П-5 і пуансон, що

притискається штоком. Установка пластин починається із середньої частини короба,

де вони кріпляться новими гвинтами. У стиках пластини повинні розташовуватися

на одному рівні без виступів, відстань між ними не повинна бути більше одного

міліметра. Зібраний полоз потрібно перевірити на правочному столі або шині.

5.3 Ремонт деталей

системи рухомих рам

Роботи з деталями

системи рухливих рам при різних видах ремонту визначається діючими правилами.

При технічному огляді перевіряють стан шарнірних з’єднань, а під час

профілактичного їх змазують. При малому й великому періодичних оглядах перевіряють

стан рам струмоприймача, виявляють наявність тріщин, вм’ятин, слідів ударів.

Піднімають і опускають струмоприймачі вручну і перевіряють відсутність заїдань

в шарнірних з’єднаннях. Шарнірні з’єднання на роликових підшипниках оглядають

без розбирання, якщо їх змазують. Перевіряють також стан валиків і осей, що

з’єднують трубчасті рами. Валики, осі і втулки, що не відповідають розмірам,

заміняють. Справні деталі очищають від змащення, що загустіло, промивають

бензином і змащують.

При підйомному ремонті

струмоприймач знімають з електрорухомого складу, установляють горизонтально на

стенд, перевіряють характеристики і розбирають, очищають і промивають у

керосині (труби, важелі, шарніри, головні вали). Верхні і нижні рами

перевіряють по шаблонах.

Розбирають

струмоприймачі на стенді в такій послідовності: знімають полози, розпускають

підіймальні пружини, розбирають верхні і нижні рами, демонтують головні ваги і

пневматичний привод. Розбирати забороняється струмоприймач без ослаблення

пружин, це небезпечно для працюючих. Верхні рами, як і ніжні мати розміри

ступою по кресленню, від цього залежить якість статичної характеристики

струмоприймача. Перевіряють і оглядають рами з застосуванням спеціальних

кондукторів. Маються кондуктори для ремонту на одній основі струмоприймачів

двох різних типів.

Для виправлення нижніх

важелів, виконаних у виді конічних труб, застосовують конічні оправлення, що

вставляються в ковадло або маючи власну основу та керовані разом з матрицею.

Для холодного виправлення труб призначені вінілові преси. Між центрові відстані

нижніх важелів і їх сполучень з головним валом перевіряють також за допомогою

кондукторів. Для приведення відстані між шарнірами нижніх рам у відповідність з

нормами, у депо застосовують спеціальне вінілове пристосування, виконане у виді

стяжної муфти.

При ремонті знімають і

оглядають головні вали. З головних валів випресовують кулькові підшипники

спеціальним знімачем. Знімач також призначений для виїмки півосі. Через

середній отвір півосі в крайній отвір, що має різьблення, ввертають болти, що

створюють випресовуюче зусилля.

При наявності корозії чи

зазорі більш 0,4 мм підшипник заміняють. Якщо кінці головного вала мають знос,

то їх наварюють електрозварювання, при невеликих зносах кінці валів відновлюють

хромуванням. Головні вали повинні розташовуватися паралельно один одному і

перпендикулярно друг до друга.

5.4 Ремонт основи

струмоприймача

Основу струмоприймача

перевіряють уже під час ПР-1, встановлюючи відсутність тріщин, ум’ятин, слідів

ударів. Правлять основу при підйомному чи заводському ремонті. Основа не

повинна мати перекосів, поршнів. Прогнути основу виправляють на плиті.

Під час ПР-1 у основі

перевіряють відстані між отворами під болти опорних ізоляторів. Різниця у

відстанях між отворами під болти допускається не більш 5 мм. Цю і перевіряють

спеціальною лінійною. Тріщини, виявлені при огляді підстави і його зварених

швів, необхідно заварити. Зварені шви, що мають тріщини, зрубують, після чого

накладають нові шви.

Контактні поверхні

струмоприймачів, які служать для з’єднання силового кабелю наконечників гнучких

шнурів, повинні бути зачищені та облужені припоєм ПОС-30.

При ПР-3 перевіряють

стан опорних ізоляторів. Ізолятори, які мають ушкоджену глазур більше 10%

довжини колії можливого перекриття і тріщини, а також послаблення в армуванні,

змінюють 20% колії можливого перекриття, то такі ізолятори також підлягають

зміні.

Якщо ушкодження глазурі

в межах норми, покривають поверхню порцелянових ізоляторів нітроемаллю №1201.

Ушкоджену глазур при цьому ретельно промивають спиртом або бензином.

Забороняється очищати порцелянові ізолятори нождачкою або склопапером, так як

можливо порушення решти поверхні глазурі.

Практично єдино можливим

пошкодженням, у склопластикових ізоляторів можливі бути тріщини в металевих

основах, при виявленні яких, їх необхідно заварити або змінити основу.

Якість ізоляції

перевіряють безпосередньо на рухомому составі. Для іспитів ізоляції

струмоприймачів ЕРС постійного струму використовують мегомметри.

Зняті під час

підйомочного ремонту з рухомого составу ізолятори перевіряють на пробій на

спеціальних стендах випробувальних станцій.

При зборці

струмоприймача на його основу встановлюють деталі привода, повітряпровід,

амортизатори, головні вали і нижні рухомі рами. На вали укріплюють пружини в

вільному стані. Установлюють верхні рами, збирають механізм полоза. Шарніри

збирають спочатку на тимчасові валики. Закінчив попередню зборку, підступають

до заміни тимчасових валиків на постійні. Установлюють зібраний полоз і,

недостатні, гнучкі шнури.

Після збору

струмоприймачів перевіряють систему рухомих рам.

Зміщення центра полозів

по відношенню до центру основи при максимальній робочій висоті струмоприймача

на здачу ЕРС визначають, опускаючи висок з центра полоза на основу, зміщення

центру полоза не повинно перевищувати 20 мм, після заводського ремонту і 25 мм

- після підйомного.

5.5

Ремонт під’ємно-опускаючих механізмів

Під’ємний механізм

складається з під’ємних пружин з тягами і валиками і кривошипів, з’єднаних з

головними валами. При перевірці механізму найбільш частіше виникає необхідність

в запресовці в розроблені отвори важелів пружин і серг бронзових втулок або

підшипників. Для розробки під’ємного механізму служить пристрій. Він виконаний

у вигляді роздвоєної особи, на кінця якої опираються серг тяг, які вкручені в

пружину. Серги запираються чекою з тим, щоб тяга не вискочила з порізу. Муфта,

яка мається в середині, дозволяє роздвинути скобу, чім забезпечується

можливість використання цього пристрою на струмоприймачах з різною довжиною

пружин.

Розроблено пристрій,

який складається з двох розрізних кілець, з’єднаних двома розпірними планками.

Півкільця надівають на кінці пружин і з’єднюють в кільця гвинтами з маховичком.

В результаті цього в різьбові виступи всередині кілець входять витки пружин.

Після того, як на шпильках закріплюють з’єднувальні планки, пружини прокручують

і вільно виймають валики з кривошипів.

Зношені отвори в вилках

тяг зазвичай заварюють і потім розсвердлюють по розміру. Розроблений та

запроваджений кондуктор, який складається з двох половинок і вкладки з отвором,

вставленого в середину вилки.

При ремонті опускаючого

механізму у струмоприймачі з зовнішньою опускаючою пружиною добиваються того,

щоб натягання цієї пружини сприймаються однаково обома болтами і щоб не було

перекосу втулка. Пневматичний циліндр при огляді перевіряють на відсутність

витоку повітря, а якщо потрібно, то ревізію всього привода.

При більшому

періодичному ремонті проводять про жировку шкіряних манжет привода состава.

Манжети з обірваними краями або зломами замінюються. Гумові манжети замінюються

також новими. Придатні манжети прошивають в воді та ретельно витирають. Не

можна доставати або надівати манжети на поршень викрутками або іншими гострими

предметами.

При підйомному ремонті

перевіряють роботу циліндрів, звертають увагу на стан манжетів, пружинних шайб,

маслянок та редукційних клапанів, шкіряні манжети прожирюють, атмосферні

мастильні отвори прочищають. При розбиранні циліндрів струмоприймачів потрібно

додержуватись обережності, так як опускаючи пружина діє на кришку з великим

зусиллям.

Справність привода в

умовах експлуатації перевіряють зовнішнім оглядом і включенням його при тиску

повітря 5 кгс/см2. Привід повинен забезпечувати нормальне

переміщення важільної системи та не мати витоку повітря.

6. Випробовування

струмоприймачів

Кожний струмоприймач

підлягає прийомо-здавальним випробуванням. До цих випробувань входять:

зовнішній огляд струмоприймачів, перевірка пружин, пневматичного приводу,

геометричності усунень: зняття статичної характеристики і характеристики сили,

що спускає, час спускання та підняття струмоприймача. Особливу увагу звертають

на різьбові з’єднання, а також на розміщення струмоведучих шунтів в змазці.

Час підйому і спускання

струмоприймача вимірюють секундоміром від початку піднімання до кінця. Заміри

виконують при трьох значеннях тиску стиснутого повітря - 3,5; 5,0 і 6,75 кг/см2.

Код полоза визначають по

характеристиці верхнього вузла, що відображає залежність переміщення полоза від

навантаження, що до нього прикладається. При прикладанні до центру полоза

вертикальної сили, направленої до основи струмоприймача і рівної пасивному

статичному натисненню хот полоза повинен бути не менш 30% повного хода. При

зніманні характеристики верхнього вузла навантаження збільшують від кута до тих

пір, поки вона не викличе повного провалу полоза. Одночасно перевіряють кут

повороту полоза навколо його прокольної вісі, кут повинен бути в межах 5-7

градусів в кожний бік.

Періодичні випробування

проводить не рідше одного разу в два роки. При цих випробуваннях, яким піддають

не менш, ніж 2-3 струмоприймача, виконують весь обсяг роботи, визначають

працездатність редукційного клапана, (якщо він є в даному струмоприймачі), а

також якість протикорозійних шарів.

Якщо при типових

випробуваннях або періодичних струмоприймачі не задовольняють хоча б одній

вимозі, то проводять повторне випробування, подвоївши кількість

струмоприймачів. Якщо в цьому випадку струмоприймачів не відповідають вимогам

стандарту, то всі партії бракують.

7. Визначення

оптимальних параметрів струмоприймачів та пропозиції щодо вдосконалення їх

ремонту

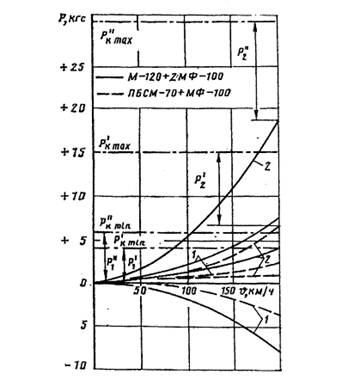

Оптимальні значення

статичного натиснення залежить від багатьох факторів: тривалого струму електрорухомого

складу, конструктивного виконання контактної мережі та струмоприймачів,

матеріалу контактних елементів струмоприймача та їх розмірів, кліматичних умов

у районах електрифікованих доріг та інших.

При проектуванні

контактної мережі приймають, що фіксатори одинарного ланцюгового підвішування з

одним контактним дротом (на дорогах змінного струму) повинні з певним запасом

забезпечувати вільний прохід струмоприймача при найбільшому контактному

натисненні Рkmin-150Н, а з двома контактними дротами (на дорогах

постійного струму) - при Рkmax-300Н. Ці значення і можуть бути

прийняті у якості розрахункових найбільших натиснень. При розрахунку

оптимальних статичних натиснень слід приймати: для доріг змінного струму

(струмоприймачі легкого типу) Р kmax-300Н, Рkmin-60Н.

Розрахунок оптимального

статичного натиснення слід виконувати у такій послідовності:

визначити найбільші

інерційні сили струмоприймача та побудувати криві залежності цієї сили від

швидкості руху.

на основі

експериментального графіка аеродинамічної піднімальної сили побудувати криві

залежності сумарних (інерційних плюс аеродинамічної) сил від швидкості руху;

- за допомогою вказаних

кривих та знаючи значення допустимих границь контактних натиснень, визначити

найбільші пасивні натиснення (при опусканні струмоприймача) та найменші активні

статичні натиснення (при підніманні струмоприймача) як різниці між відповідними

існуючими експериментальними значеннями.

Визначення оптимальних

значень статичного натискання струмоприймачів

Найбільш пасивні

натиснення  (при

одному контактному дроті) та

(при

одному контактному дроті) та  (при двох контактних

дротах) визначають як різниці між найбільшим допустимим контактним натисненням

(при двох контактних

дротах) визначають як різниці між найбільшим допустимим контактним натисненням  або

або

та

сумарною інерційною та аеродинамічною силою при найбільшій швидкості руху

потягу. Найменш активне натиснення

та

сумарною інерційною та аеродинамічною силою при найбільшій швидкості руху

потягу. Найменш активне натиснення  (пори одному

контактному дроті) та

(пори одному

контактному дроті) та  (при

двох контактних дротах) знаходяться як різниця між найменшими допустимими

контактними натисненнями

(при

двох контактних дротах) знаходяться як різниця між найменшими допустимими

контактними натисненнями  і

і

та

найменшим значенням суми інерційної та аеродинамічної сил у всьому діапазоні

швидкостей.

та

найменшим значенням суми інерційної та аеродинамічної сил у всьому діапазоні

швидкостей.

З оптимальним

статичним натисненням неподільно пов’язане оптимальне тертя у шарнірах рухомих

рам. Дуже мале тертя сприяє швидкому вводу струмоприймача до резонансу. Тому,

як показали відповіді розрахунки, у тих випадках, коли струмоприймач не

обладнаними спеціальними демпферами, подвійне тертя у рухомій системі не

повинно бути менше 10 Н.

У розробленому

Міжнародною електротехнічною комісією проекті правил для струмоприймачів у

якості оптимального подвійного тертя для струмоприймачів без демпфору прийнято

20 Н.

Зменшення

приведеної маси струмоприймача являється ефективним засобом покращення

струмознімання особливо при великих швидкостях руху. Перешкодою до зниження до

зниження цієї маси до бажаного значення являється необхідність та міцність

конструкції.

Припустимі

значення приведеної маси

|

Струмоприймач

|

Рід струму

|

Найбільша швидкість км/год

|

Найбільша допустима приведена

Iмаса струмоприймача, кг, при контактному підвішуванні

|

|

|

|

Компенсованому

|

Напівкомпенсованому

|

|

Т

|

Постійний

|

160

|

45

|

40

|

|

Л

|

Змінний

|

160

|

33

|

30

|

|

Швидкість для електропоїзда

|

Постійний

|

200

|

35

|

26

|

|

Швидкість для електровоза

|

Постійний

|

200

|

37

|

28

|

|

швидкісний

|

Змінний

|

200

|

31

|

22

|

Про ефективність

зменшення приведеної маси струмоприймача можна судити по зношуванню контактних

елементів або по пробігу полозів до найбільшого зношування цих елементів.

На приведену масу

впливає сухе та в’язке тертя у рухомій системі струмоприймача. Щоб визначити

приведену масу mtx при будь - якому значенні сили сухого тертя Ртрх

по відомим приведеним масам mт1 та mт2, які виміряні

відповідно при силах тертя Рmp1 та Рmp2 струмоприймача

можна скористатися формулою:

Встановлення демпферів

має дві цілі: по-перше, зробити більш плавною траєкторією руху верхнього

шарніру рухомих рам у прольоті з неоднаковою висотою контактного дроту га

еластичністю контактного підвішування та, по-друге, попередити резонансні

коливання, які можуть виникнути при певних сполученнях мас рухомих частин

струмоприймача та пружних елементів, що поміщені між ними, та умов, що

визначають характер взаємності струмоприймача з контактною мережею швидкісними

характеристиками демпферів можна вважати такі, при яких підвищується

економічність струмознімання без зниження його надійності. У реальних його

умовах струмоприймач взаємодіє з контактним підвищуванням не в одному прольоті,

а на всьому тяговому плечі. Тому при визначенні оптимальних параметрів

демпферів необхідно враховувати реальні швидкості руху, довжини прольотів,

стріли провисання контактного дроту та інші. Для напівкомпенсованого

підвішування, стріли провису якої змінюються, слід враховувати також

розподілення температури повітря протягом року.

Оптимальний коефіцієнт

опору, приведений до полоза, складає 50 Н/см. Найбільший приведений коефіцієнт

опору демпфера Кд.пр визначається за формулою:

де Ксисm.mах -

найбільший допустимих коефіцієнт опору системи;

Кекв.к -

коефіцієнт опору контактного підвищування;

Кекв.т -

коефіцієнт опору струмоприймача.

Найбільший допустимий

коефіцієнт опору системи повинен обиратися з умови:

де Ксист.криm

- критичний коефіцієнт опору системи, що визначається з формули.

де -τ період власних

коливань.

При цій умові частота власних

затухаючих коливань системи залишається практично незмінною значення приведеної

маси струмоприймача не змінюється.

(8.5)

(8.5)

де с - жорсткість

контактного підвішування, Н/м.

Найбільший

допустимий коефіцієнт опору системи визначається з формули:

Коефіцієнт опору

системи, який дорівнює сумі (Кекв.к + Кекв.m), можна

знайти з виразу для вираження логарифмічного декремента коливань системи:

З урахуванням

усіх приведених співвідношень та після перетворень формула для визначення

найбільшого приведеного до полозу коефіцієнта опору Димера приймає вигляд:

Для розрахунку Кд.пр

еластичність контактного підвішування та декремента коливань S рекомендується

брати для середини польоту, де коливання контактного дроту проявляються

найбільш сильно.

На основі

досліджень для забезпечення надійного струмознімання при середніх швидкостях

руху аеродинамічна піднімальна сила при швидкості руху ЕРС 160 км/год та

швидкості вітру 25 м/с обмежується значенням, що перевищує середнє статичне

натискання у 1,5 рази для струмоприймачів Л у 1.8 рази для струмоприймачів Т.

Для

струмоприймачів швидкісного ЕРС оптимальним аеродинамічними силами являються

40-80 Н у режимі руху зі швидкістю 200 км/год у безвітряну погоду для ЕРС

змінного струму та 70 -100 Н у тих же умовах для ЕРС постійного струму.

Опускна сила - це

приведена до верхнього шарніра сила, що створюється приводом струмоприймача та

вагою рухомих рам та полоза, яка дозволяє опустити його з будь - якої висоти.

Опускна сила Роп повинна перевищувати найбільшу аеродинамічну

піднімальну силу Ру, обумовлену дією на струмоприймач зустрічного

повітряного потоку.

Аеродинамічні

випробування струмоприймачів показали, що при вказаних швидкостях зустрічного

повітряного потоку аеродинамічна піднімальна сила Ру цих

струмоприймачів при розміщенні над задніми кабінами електровозів не перебільшує

120-140 Н. З урахуванням в провадження більш потужних електровозів постійного

струму стандартом встановлені у діапазоні робочої висоти найменші опускні сили

200 Н для струмоприймачів Т та 120 Н для струмоприймачів Л.

Піднімально -

опускний механізм повинен забезпечити певну утримуючу силу. Утримуюча сила Рутр

дорівнює вертикальній силі, яка прикладається до полоза та викликає

піднімання опущеного струмоприймача при відсутності стисненого повітря у

пневматичному циліндрі.

Відповідно до

розрахунків, що основані на експериментальних залежностях, Ру опущеного

переднього струмоприймача електровоза при швидкості зустрічного потоку 80

км/год складає приблизно 190 Н для легкого типу.

Вимірювання

показали, що для струмоприймачів з одним поршнем у циліндрі подвійна сила тертя

сила - дає 50 - 70 Н, а з двома поршнями - 90 - 110 Н. Це означає, що достатньо

добитися потрібного за стандартом значення Роп, щоб отримати Рутр,

яка забезпечує надійне утримання неробочого струмоприймача в опущеному

положенні.

Виходячи з вимоги

забезпечити найбільшу стабільність контактного натиснення при походженні

нерівностей, слід намагатися зменшити жорсткості кареток - 2. Обмежуючи для Zmin

являються умови виникнення резонансу при коливаннях рухомих рам відносно

полоза.

Резонансні

коливання рухомих рам виникнуть, якщо вимушена частота вертикальних коливань

полоза опиниться рівною (або меншою у ціле число раз) частоті вільних коливань

рухомих рам.

Частота вільних

коливань рухомих рам (відносно полоза) визначається за формулою:

(8.9)

(8.9)

де Z - сумарна жаркість

кареток;р - приведена маса рухомих рам.

Вимушена частота

коливань полоза при русі струмоприймача уздовж контактного підвищування

визначається за формулою:

(8.10)

(8.10)

де V - швидкість руху

ЕРС, м/с;- довжина приведена маса рухомих рам.

Виходячи з умов

резонансу, приймаємо:

(8.11)

(8.11)

Найменша резонансна

швидкість на дільниці з найменшими довжинами прольотів визначається за

формулою:

(8.12)

(8.12)

Для попередження

головного резонансу достатньо, щоб найменша резонансна швидкість руху ЕРС на 10

км/год (тобто приблизно на 3 м/с):

Основну небезпеку

являє собою головний резонанс. Однак, у зв’язку з тим, що багато чисельні

випробування показали задовільне проходження нерівностей і при жорсткості

кареток, що перебільшує розрахункове значення у чотири та більше разів, можна розрахувати

найменшу жорсткість, виходячи з умов попередження резонансу другого порядку. У

цьому випадку Zmin повинно бути у чотири рази більше за величину,

яка визначена у формі 8.13.

Оптимальне

значення жорсткості доцільного визначення, що умови проходження нерівностей тим

краще, чим ближче стиснення пружини каретки на дільниці перед нерівністю до

половини повного ходу каретки. У якості вихідного положення для розрахунку

можна прийняти, що при найбільшій швидкості руху деформація каретки повинна

складати 60 - 80% її ходу.

Для забезпечення

надійного та економічного струмознімання необхідний ретельний контроль стану

струмоприймача у процесі експлуатації, який здійснюється автоматичними

діагностичними пристроями. Основними задачами технічної діагностики являються:

·

побудова математичної

моделі стану струмоприймачів;

·

розробка програми

перевірки;

·

вибір або створення

системи технічних засобів.

Призначення технічної

діагностики: попередження пошкодження та збирання даних, які необхідні для

розрахунку показників надійності роботи струмоприймачів.

Побудова математичної

моделі стану струмоприймача починається з аналізу умов його роботи,

класифікації визначаючих параметрів вузлів рухомого складу.

Умови роботи

струмоприймача визначаються двома режимами: динамічними, що встановились

(періодично повторюються) та перехідними (протікають короткочасно).

Під станом

струмоприймача розуміється набір параметрів, що характеризують властивості його

деталей та засоби з’єднання їх у певний момент. Визначення значень кожного параметра

і складає задачу діагностики стану струмоприймача.

Класифікація визначаючих

параметрів вузлів рухомого складу може бути проведена по групах у відношення

забезпечення безпеки, руху та можливості їх автоматичного контролю при огляді у

депо.

У першу групу слід

включити у якості основних параметрів характеристику статичного натиснення у

робочому діапазоні піднімання струмоприймача; час піднімання та опускання;

наявність контактних пластин або вставок; положення полоза: синусоїдну

характеристику.

До другої групи можна

віднести: поперечний люфт тяги; виробітку у втулці кришки циліндру від штока

поршня; товщину стінки втулки будь-якого шарніру рами; зазор між вставками, що

змонтовані на полозі змонтованого амортизатора у рівному стані та ін.

Список джерел

депо надійність

залізниця електровоз

1 Програма реструктуризації галузі / газета «Магістраль» від

05.01.1996 р.

2 Е.Д. Тартаковський, А.Г. Теслик, О.Б. Бабанін - Методичні

вказівки по збору статистичної інформації в локомотивному депо, - Харків, 2001.

- 14 с.

Находкин В.М. - Ремонт електроподвижного состава / Под

ред. Надходкина В.М.: Транспорт, 1989 - 295 с.

Раков В.А. - Локомотивы и моторвагонный подвижной состав

железных дорог Советского Союза (1976-1985): «Транспорт», 1990 - 238 с.

5 Красовская С.Н. и др. «Текущий ремонт и технічническое

обслуживание электровозов постоянного тока» - М: Транспорт, 1989 - 40 вс.: пл.,

табл.

Головатый А.Т., Исаев И.П. - Электроподвижной состав.

Эксплуатация, надежность и ремонт: Учебник для вузов ж.-д. трансп., 1983., с. -

350.

Электровоз ВЛ11. Руководство по эксплуатации.,

М.:Транспорт, 1983., с. - 463.

Беляев И.А. и др. «Токосъём с токоприёмника

электропродвижного состава» изд, 2-е, перераб, и доп. М., «Транспорт», 1976.

184 с.

Сборник типовых норм времени на слесарные работы по

ремонту электрической аппаратури электровозов М.: «Транспорт», 1987

10 Левицкий А.Л. - «Охрана труда в локомотивном хозяйстве» 3-е

изд. Перераб. и доп. - М.: «Транспорт», 1986

11 Гост 12.0 003 - 74 «Опасные и вредные производственные

факторы. Классификация».