Тяговый расчет автомобиля

Введение

Наше время характеризуется стремительным

развитием научно-технической революции. Этот процесс, имея глобальные масштабы,

сопровождается интенсивным ростом средств связи и транспорта.

Среди прочих видов транспортных средств

автомобиль занимает особое и, безусловно, ведущее место. Отличаясь высокими

скоростями, хорошей динамикой, комфортабельностью, проходимостью и

технологичностью в условиях массового производства, автомобиль за несколько

десятилетий стал наиболее распространенным видом транспорта.

Структура тормозного управления автомобиля и

требования, предъявляемые к нему обусловлены ГОСТ-22895-95г. Согласно этому

эталону тормозное управление обязано состоять из четырех систем: рабочей,

запасной, стояночной и вспомогательной. Системы могут иметь общие элементы, но

не менее двух независящих органов управления. Любая из этих систем включает в

себя тормозные механизмы, обеспечивающие создание сопротивления движению кара и

тормозной привод, нужный для управления тормозными механизмами.

Рабочая тормозная система должна плавно

действовать на все колеса автомобиля, рационально распределять тормозной момент

между мостами и обеспечивать высокую эффективность торможения для трех тепловых

режимов тормозных режимов: холодного, нагретому по специальному циклу, нагретому

притормаживанием при движении на затяжном спуске.

Запасная тормозная система должна обеспечивать

остановку автомобиля в случаи выхода из строя рабочей тормозной системы при

условии, что в ней не более одного отказа. Запасной тормозной системой может

быть как специальная автономная система, так и контуры рабочей или стояночной.

Орган управления может быть независимым или общим с рабочей или стояночной

тормозной системой.

Стояночная тормозная система обеспечивает

неподвижность автомобиля на уклоне даже при отсутствия водителя. Её управление

должно быть с рабочего места водителя, а орган управления и привод -

независимым от рабочей тормозной системы. Эффективность стояночной тормозной

силы выбирается такой, чтобы суммарная тормозная сила не менее 24 % полной

массы автомобиля. Испытание проводиться на уклоне не менее 25% при направлении

автомобиля вверх или вниз по уклону с отсоединением двигателя от трансмиссии.

Требования к тормозным системам следующие:

. наибольший тормозной путь наибольшее установившееся

замедление в согласовании с требованиями ГОСТ 22895-95 г., Для пассажирских

каров и грузовых каров в зависимости от типа испытаний.

. Сохранение стойкости при торможении

(критериями стойкости служат: линейное отклонение, угловое отклонение, угол

складывания автопоезда.)

. Стабильность тормозных параметров при

неоднократном торможении.

. малое время срабатывания тормозного привода.

. Силовое следящее действие тормозного привода,

то есть пропорциональность меж усилием на педаль и приводным моментом.

. Малая работа управления тормозными системами -

усилие на тормозные педали в зависимости от назначения автотранспортного

средства обязано быть в пределах 500….7ОО Н, ход тормозной педали 80…180мм.

. Надежность всех частей тормозных систем.

Цель данного курсового проекта - расчет

тормозной системы переднеприводного автомобиля 2 класса.

1. Технико-экономическое обоснование

проекта

1.1. Назначение и требования, предъявляемые к

тормозным системам

Тормозная система служит для снижения скорости

движения и быстрой остановки автомобиля, а также для удержания его на месте при

стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость

движения, а следовательно, эффективность эксплуатации автомобиля.

Основные требования к тормозному управлению

автомобилей можно сформулировать следующим образом:

1 тормозное

управление должно в любой момент времени обеспечить максимально возможную в

данных условиях эффективность торможения, то есть остановить автомобиль с

минимальным тормозным путем;

2 тормозное

управление должно работать таким образом, чтобы при торможении оно не явилось

бы причиной потери автотранспортным средством устойчивости движения;

3 тормозное

управление должно иметь повышенную надежность, даже при отказе какого-либо его

элемента должно обеспечиваться торможение автотранспортного средства с

достаточной эффективностью.

Автотранспортные средства в обязательном порядке

должны иметь тормозное управление, состоящее, как минимум, из рабочей, запасной

и стояночной тормозных систем.

1.1.1 Требования к рабочим

тормозным системам

Основное требование

предъявляемое к рабочей тормозной системе, обеспечение регулирования скорости

автомобиля с заданной эффективностью в заданных пределах вне зависимости от

величины этой скорости, нагрузки автомобиля, уклонов дороги и прочих условий

эксплуатации, для которых автомобиль предназначен.

Рабочая тормозная система

должна действовать на все колеса автотранспортного средства, её действие должно

быть плавным, а распределение этого действия по осям автомобиля - рациональным.

Привод рабочей тормозной

системы должен иметь не менее двух контуров. Каждый контур рабочих тормозов

должен при отказе остальных контуров обеспечивать торможение с эффективностью,

не меньшей 30% нормы.

В целях безопасности каждый

контур рабочей тормозной системы должен иметь автономный аккумулятор энергии.

Отказ какого - либо контура не должен мешать источнику снабжать энергией

неповрежденные контуры.

Режимы предварительного этапа при испытаниях Тип

1

|

Подкатегория

автомобилей

|

Начальная

скорость, V0, км/ч

|

Конечная

скорость, Vк, км/ч

|

Установившееся

замедление, jуст, м/с2

|

Длительность

цикла, τц, с

|

Число

торможений

|

|

М1

|

0,8

Vmax, но не более 120

|

0,5

V0

|

3,0

|

45

|

15

|

Нормы эффективности рабочей тормозной системы

автомобилей

|

Подкатегории

автомобиля

|

Начальная

скорость торможения, км/ч

|

Усилие

на педали, Н, (не более)

|

Вид

испытаний

|

Тормозной

путь, м, (не более)

|

Установившееся

замедление, м/с2, (не менее)

|

|

М1

|

80

|

500

|

Тип

0 Тип 1 Тип 2

|

43,2

54,0 57,5

|

7,0

5,4 5,0

|

1.1.2 Требования к запасным тормозным системам

Запасная тормозная система должна быть такой,

чтобы предписанная ей эффективность действия обеспечилась при любом отказе в

тормозном управлении, не связанном с чрезвычайным отказом элемента

гарантированной прочности. Действие запасной тормозной системы должно быть плавным.

Запасной тормозной системой может быть как

специальная автономная система так и контуры рабочих тормозов или стояночная

тормозная система. Водитель должен иметь возможность управлять запасной

системой со своего рабочего места, контролируя хотя бы одной рукой рулевое

управление. Если у рабочей и запасной тормозных систем разные органы

управления, то их одновременное привидение в действие не должно ухудшать

тормозные свойства автомобиля.

Нормы эффективности запасной тормозной системы:

|

Подкатегории

автомобиля

|

Начальная

скорость торможения, км/ч

|

Усилие

на органе управления, Н, (не более)

|

Тормозной

путь, м, (не более)

|

Установившееся

замедление, м/с2, (не менее)

|

|

|

Ручной

|

Ножной

|

|

|

|

М1

|

80

|

400

|

500

|

90,1

|

3,0

|

1.1.3 Требования к стояночным и вспомогательным

тормозным системам

Основным требованием является надежность: она

должна вне зависимости от присутствия водителя обеспечивать автотранспортному

средству неподвижность на подъеме и спуске. Её управление должно быть с

рабочего места водителя, а орган управления и привод - независимым от рабочей

тормозной системы. Эффективность стояночной тормозной силы выбирается такой,

чтобы суммарная тормозная сила не менее 24 % полной массы автомобиля. Испытание

проводиться на уклоне не менее 25% при направлении автомобиля вверх или вниз по

уклону с отсоединением двигателя от трансмиссии.

Стояночная тормозная система не может обойтись

без аккумулятора энергии, причем расхода энергии в процессе стояночного

торможения быть не должно. Воздух и тормозная жидкость для этих целей не

годятся, поскольку велика вероятность утечки. Поэтому постоянной усилие должно

осуществляется исключительно за счет упругой деформации какого либо твердого

тела, например, тросов и тяг. Специфика стояночной тормозной системы требует,

чтобы ее орган управления и передаточный механизм привода были независимы от

рабочей тормозной системы. Часто стояночный тормоз выполняет функции запасного.

В этом случае его конструкция должна обеспечивать плавное и быстрое торможение

автомобиля, едущего на большой скорости.

1.1.4 Требования к тормозным механизмам

Исполнительными органами автомобильных тормозных

систем являются тормозные механизмы - устройства, в которых входное воздействие

преобразуется в тормозной момент, приложенный к колесу и создающие искусственное

сопротивление его вращению. Тормозные механизмы при торможении поглощают

огромную энергию движущегося транспортного средства

Современный автомобильный тормозной механизм

представляет собой фрикционное устройство, в котором искусственное сопротивление

движению связанного с колесом вращающегося элемента создаются за счет

регулирования трения его об элементы, базирующиеся на шасси автомобиля и

входящие в статор тормоза.

К фрикционным тормозным механизмам

автотранспортных средств предъявляются следующие требования:

1 высокая

эффективность действия, т.е. создание большого тормозного момента;

2 стабильность

эффективности при изменении внешних условий и режима торможений;

3 высокая

надежность и долговечность трущейся пары;

4 плавность

действия, отсутствие при торможении вибраций, “писка”, выделения газов;

5 способность

за короткое время отводить в атмосферу значительное количество тепла;

6 малая

трудоемкость технического обслуживания и ремонта.

1.2 Обзор и анализ конструкции объекта

.2.1 Тормозные механизмы

Тормозным механизмом автомобиля называется

механизм для создания искусственного сопротивления вращению колес автомобиля.

Фрикционный тормоз - это механизм,

осуществляющий торможение автомобиля за счет сил трения между его неподвижными

и вращающимися деталями.

Тормозные механизмы, устанавливаемые на

автомобилях, по конструкции делятся на: дисковые, барабанные колодочные и

барабанные ленточные.

Дисковым тормозом называют фрикционный тормоз,

имеющий ротор с плоской рабочей поверхностью, на сторонах которой создаются

тормозные силы.

Барабанным колодочным называют тормоз, в котором

силы трения создаются на внутренней поверхности вращающегося цилиндра.

Барабанным ленточным называется тормоз, в

котором силы трения создаются на наружной поверхности вращающегося цилиндра за

счет прижатия гибкой ленты, облицованной гибким материалом.

В современном автомобилестроении наиболее широко

применяются барабанные и дисковые колодочные тормозные механизмы, выгодно

отличающиеся компактностью, высокой эффективностью и сравнительно стабильными

характеристиками.

.2.1.1 Барабанные тормозные механизмы

Барабанный тормозной механизм имеет симметричные

колодки (обычно две), несущие на наружных цилиндрических поверхностях

фрикционные тормозные накладки, которые под действием приводного устройства

прижимаются к внутренней цилиндрической поверхности барабана.

Колодка имеет одну степень свободы, если она

поворачивается вокруг неподвижной геометрической оси. Это достигается или

шарнирной связью колодки с закрепленной в суппорте осью, или помещением

радиусного конца колодки в соответствующее цилиндрическое гнездо суппорта.

У колодки с двумя степенями свободы

геометрическая ось их поворота имеет возможность перемещения, что позволяет

колодке самоустанавливаться, а следовательно, обеспечивает лучшее прилегание ее

к барабану и более равномерный износ накладки. Колодки с двумя степенями

свободы либо опираются закругленным концом на скошенную плоскость суппорта и

скользят по ней, либо соединяются с последним при помощи промежуточного звена,

которое, в свою очередь, имеет неподвижную геометрическую ось поворота

относительно суппорта. Иногда таким звеном является вторая колодка тормоза.

Колодку, которая моментом трения прижимается к

тормозному барабану, называют активной, а которая отжимается - пассивной

(самоприжимная и самоотжимная).

Тормозной механизм с равными приводными силами и

односторонним расположением опор имеет одно гидравлическое разжимное

устройство, которое обеспечивает равенство тормозных сил. Однако, при данных

упрощениях активная колодка обеспечивает, примерно, в два раза больший

тормозной момент, что приводит к быстрому ее изнашиванию. Тормозная

эффективность одинакова (Кэ=0,8) независимо от направления движения.

Статическая характеристика не линейна, что свидетельствует о недостаточной

стабильности. Такие тормозные механизмы нашли применение на грузовых

автомобилях большой грузоподъемности.

Тормозной механизм с равными приводными силами и

разнесенными опорами имеет обе активные колодки при движении вперед,

следовательно, обе накладки имеют одинаковый износ.

Коэффициент тормозной эффективности Кэ=1,08, то

есть тормозной момент больше приводного. На заднем ходу эффективность этого

механизма, примерно, в два раза меньше. Это объясняет использование механизма

только для передних колес.

.2.1.2 Дисковые тормозные механизмы

Основное положительное качество дискового

тормоза - высокая стабильность тормозного момента в условиях интенсивного

торможения.

Конструкции дисковых тормозных механизмов могут

выполнятся с неподвижной или с плавающей скобой. Конструкция с неподвижной

скобой приведена на рисунке 1.1.

Рисунок 1

Фиксированные скобы выполняются как с пазом для

демонтажа колодок, так и сплошными. Дисковые тормозные механизмы со сплошной

фиксированной скобой применяются на грузовых автомобилях, где требуется большое

приводное усилие, а следовательно, повышенная жесткость скобы.

В дисковом тормозном механизме с плавающей

скобой гидроцилиндр устанавливается в скобе с одной стороны диска. При

торможении поршень прижимает к диску одну из колодок. Реактивная сила

перемещает саму скобу по специальным направляющим суппорта в противоположном

направлении, и она прижимает к диску вторую колодку.

В фиксированной скобе оппозитно размещаются два,

три или четыре цилиндра. При четырехцилиндровой скобе появляется возможность

создания двухконтурного привода, оба контура которого воздействуют на один и

тот же тормозной механизм. Плавающие скобы имеют обычно один, изредка два

цилиндра, размещенные с одной стороны. При этом цилиндр может быть выполнен за

одно со скобой или крепиться на ней.

Конструкция дисковых тормозных механизмов хорошо

приспособлена для применения автоматических устройств регулирования зазора и

обеспечивает быструю замену накладок, что очень важно с точки зрения

технического обслуживания тормозов. Правда, дисковые тормозные механизмы имеют

и недостатки:

·

отсутствие

серводействия заставляет увеличичивать приводные силы, что влечет за собой

практически обязательное использование усилителей;

·

значительные

силы прижатия накладок к диску и малая их рабочая площадь приводят к высоким

удельным давлениям в контакте и повышенным износам накладок;

·

повышенный

износ накладок обусловлен и тем, что механизм открыт для попадания пыли и

грязи, особенно при установке на задние колеса;

·

весьма

затруднительное осуществление механического привода дисковых тормозов, что

усложняет их использование в стояночной тормозной системе и при работе с

пневматическим приводом.

Рисунок 2

Тормозная система Лада Калина

двухконтурная, диагональная. Передние тормоза дисковые задние барабанные. Более

подробно о конструкции и ремонте тормозной системы вы можете узнать

ознакомившись с статьями из данной категории - "Тормозная система

автомобиля Лада Калина". Особенности конструкции тормозов Лада Калина

На автомобилях Лада Калина применяют рабочую

тормозную систему с диагональным разделением контуров, что значительно повышает

безопасность вождения автомобиля. Один контур гидропривода (рис. 2)

обеспечивает работу правого переднего и левого заднего тормозных механизмов,

другой - левого переднего и правого заднего.

Рисунок 3: Тормозной механизм переднего колеса

автомобилей ваз 2108, ваз 2109, ваз 21099: 1 - тормозной диск; 2 - направляющая

тормозных колодок; 3 - тормозной суппорт; 4 - тормозные колодки; 5 - цилиндр; 6

- поршень; 7 - уплотнительная манжета; 8 - защитный чехол направляющего пальца;

9 - направляющий палец; 10 - защитный кожух

Рисунок 4 Схема тормозной системы автомобилей

ваз

1.2.2 Тормозной привод автомобиля

Тормозной привод служит для передачи работы,

совершаемой водителем, от тормозной педали к тормозным механизмам.

Тормозные приводы различают:

·

гидравлический,

приводимый в действие мускульной силой водителя;

·

гидравлический

с усилителем;

·

пневматический;

·

комбинированный;

·

механический.

1.2.2.1 Тормозной гидропривод

Схемы двухконтурного гидропривода торозов свакуумным

усилителем: а - раздельный привод на передний и задний мосты; б, в - один

контур на передние тормоза, другой контур на передние и задние тормоза; г -

двухконтурный привод с гидровакуумными усилителями в каждом контуре; д -

диагональная схема разделения привода

Гидропривод томозов в процессе служебного

торможения работает при давлении 2…4 МПа, при экстренном торможении при

давлении 6…10МПа и выше. Этот привод обеспечивает пропорцинальность между

усилием на тормозной педали и давлением в колесных цилиндрах. При применении

вакуумных и гидровакуумных усилителей усилие на тормозной педали при экстренных

торможениях не превышает 250…300Н.

Рисунок 5

1.2.2.3 Механический тормозной привод

Механический тормозной привод в качестве привода

рабочей тормозной системы в настоящее время не применяется из-за следующих

недостатков:

·

сложность

и трудоемкость компоновки;

·

трудоемкий

уход;

·

малый

КПД привода.

Механический тормозной привод

необходим для стояночной тормозной системы благодаря высокой надежности при

длительном действии.

Механический тормозной привод на легковых

автомобилях используют только в качестве тормозной стояночной системы с

механизмами задних колес с рычажно-тросовым механизмом.

.3 Обоснование и описание выбранного варианта

На данном автомобиле применяется тормозная

система с диагональным разделением контуров, один из которых обслуживает

тормозные механизмы правого переднего и левого заднего колес, другой - левого

переднего и правого заднего колес. Диагональный привод тормозных механизмов

сочетается с отрицательным плечом обката передних колес. Такая схема привода

обеспечивает сохранение прямолинейного движения и достаточную эффективность

торможения при разгерметизации одного из контуров. Гидропривод тормозов

компактен, имеет малое время и плавность срабатывания, высокое значение КПД

(0,95); обеспечивает одновременное торможение всех колес автомобиля. Однако он

малоэффективен при неработающем усилителе, требует большого усилия на тормозной

педали при буксировке с неработающим двигателем.

В приводе тормозов применяются вакуумный

усилитель и регулятор давления задних тормозов. Вакуумный усилитель создает

комфорт при управлении автомобилем за счет уменьшения усилия, прикладываемого к

педали тормоза, и хода педали. Регулятор давления препятствует блокировке

задних колес прежде, чем заблокируются передние колеса. Он срабатывает при

определенном давлении, и его действие не зависит от нагрузки на заднюю ось

автомобиля

Рисунок 6: Схема тормозной системы легкового

автомобиля: 1 - тормозной диск; 2 - суппорт в сборе с накладками; 3 и 10 -

передний и задний тормозные шланги; 4 - гланый тормозной цилиндр; 5 - бачок

главного цилиндра; 6 - вакуумный усилитель; 7, 9 и 19 - рычаг, трос и тяга

стояночного тормоза; 8 - кронштейн рычага стояночного тормоза; 11 - тормозной

барабан; 12 - кронштейн крепления регулятора давления; 13 и 17 рычаги привода

регулятора даления; 14 - задний колесный цилиндр; 15 - задние колодки; 16 -

регулятор давления задних тормозов; 18 - уравнитель трос; 20 - тормозная

педаль; А - трубопроводы контура «правый передний - левый задний»; Б -

трубопровод контура «левый передний - правый задний

2. Тяговый расчет автомобиля

2.1 Исходные данные

Тип автомобиля - легковой.= 1045+75 ·5 = 1420

Компоновка автомобиля -переднеприводная.

Класс автомобиля - 2-ой.

Число мест nm = 5;

Снаряжённая масса автомобиля mo = 1045 кг;

Масса одного пассажира mп = 75 кг;

Максимальная скорость движения= 135 км/ч или

Vmax = 37,5 м/с;

Коэффициент сопротивления качению=0,013;

Максимальный подъем преодолеваемый на 1-й

передаче

αmax=0,25;

Лобовая площадь Аa = 1,78 м2;

2.2 Определение весовых характеристик

2.2.1 Определение массы автомобиля

= mo+mп·nm;

кг;

2.2.2 Распределение массы по осям

= ma·q1; m2 = ma·q2;

где m1 и m2- массы на передней и задней осяхи q1

- коэффициенты распределения массы= 0.6; q1 = 0.4;= 1420·0.6=852 кг;=

1420·0.4=568 кг

2.2.3 Подбор шин

широкопрофильные

шины 175/70 R 14;=14” d - посадочный диаметр в дюймах

”=2.54

см;= 14·2.54·10-2 = 0.356 м;=175; В - ширина шины= 0.6·175·10-3 = 0.105 м; H -

высота шиныст = 0.5d+0.85H;ст = 0.27 м;ст - статический радиус

.2.4

КПД трансмиссии

2.3 Определение параметров двигателя

2.3.1 Определение мощности двигателя при

максимальной скорости

, кВт;

, кВт;

, кВт;

, кВт;

- мощность двигателя при

максимальной скорости

- мощность двигателя при

максимальной скорости

- фактор обтекаемости, для легковых

автомобилей= Cx·ρ/2 =0.2;

- фактор обтекаемости, для легковых

автомобилей= Cx·ρ/2 =0.2;

- лобовая площадь

- лобовая площадь

- кпд трансмиссии

- кпд трансмиссии

ψv = fk·

(1+V2/2000)=0.013·(1+5·10-4·37.52)=0.002;= =33,07 кВт;

=33,07 кВт;

2.3.2 Определение максимальной мощности

двигателя

, кВт;

, кВт;

-максимальная мощность двигателя, b,

с; - коэффициенты, зависящие от типа двигателя= b = c = 1 , т.к. двигатель

карбюраторного типа

-максимальная мощность двигателя, b,

с; - коэффициенты, зависящие от типа двигателя= b = c = 1 , т.к. двигатель

карбюраторного типа

- угловая скорость при максимальной

скорости

- угловая скорость при максимальной

скорости

- угловая скорость при максимальной

мощности

- угловая скорость при максимальной

мощности

=1,15

=1,15  =34,8 кВт;

=34,8 кВт;

2.3.3 Определение текущих значений мощности

, кВт;

, кВт;

- угловое ускорение. Изменяется от

- угловое ускорение. Изменяется от  до

до

- угловое ускорение

- угловое ускорение

кВт;

кВт;

2.3.4 Определение крутящего момента двигателя

;

;

|

,

об/мин ,

об/мин , ,     , кВтМе , Hм , кВтМе , Hм

|

|

|

|

|

|

|

|

1000

|

104,6

|

0,166

|

0,027

|

0,005

|

6,54

|

62,54

|

|

2000

|

209,3

|

0,33

|

0,109

|

0,035

|

14,06

|

67,17

|

|

3000

|

314

|

0,5

|

0,25

|

0,125

|

21,75

|

69,26

|

|

4000

|

418,6

|

0,667

|

0,445

|

0,296

|

28,39

|

67,83

|

|

6000

|

628

|

1

|

1

|

1

|

34,8

|

55,41

|

|

6900

|

722,2

|

1,15

|

1,323

|

1,52

|

33,16

|

45,9

|

2.4 Определение передаточных чисел

трансмиссии

2.4.1 Определение передаточного отношения

главной передачи

,м/с;

,м/с;

;

;

- передаточное отношение главной

передачи

- передаточное отношение главной

передачи

- радиус качения

- радиус качения

;

;

- передаточное отношение коробки

высшее, передача на которой достигается максимальная скорость, для

пятиступенчатой коробки передач принимаем

- передаточное отношение коробки

высшее, передача на которой достигается максимальная скорость, для

пятиступенчатой коробки передач принимаем  .

.

Подставляя данные получим

2.4.2 Определение передаточных отношений КПП

Максимальная тяговая сила на I

передаче должна быть больше максимальной силы по дорожному сопротивлению и

меньше предельной силы по сцеплению.

- максимальный крутящий момент

двигателя (по таблице)коэффициент перераспределения нагрузки при трогании

автомобиля с места.

- максимальный крутящий момент

двигателя (по таблице)коэффициент перераспределения нагрузки при трогании

автомобиля с места.

Принимаем kz=0,55;

Исходя из неравенства примем

;

;

;

;

;

;

Выберем ряд стандартных чисел:

.5 Анализ тягово-скоростных свойств и динамики

автомобиля

По выбранным значениям угловой

скорости коленчатого вала в диапазоне от  до

до  рассчитываем основные зависимости и

характеристики для каждой отдельно взятой передачи.

рассчитываем основные зависимости и

характеристики для каждой отдельно взятой передачи.

Первая передача

Скорость автомобиля на данной

передаче определяется по формуле:

;

;

Силу тяги рассчитываем по формуле

;

;

Силу сопротивления воздуха, которую

преодолевает автомобиль при движении, определяем по формуле:

;

;

Коэффициент сопротивления дороги для

данной передачи находим по формуле:

;

;

Сила сопротивления дороги

рассчитывается:

где  - вес автомобиля,

- вес автомобиля,  .

.

;

;

Динамический фактор определяем по

формуле

;

;

Для определения ускорения автомобиля

во время разгона необходимо знать коэффициент, учитывающий влияние вращающихся

масс, который определяется по формуле:

где  - коэффициент, учитывающий влияние

вращающихся масс колёс,

- коэффициент, учитывающий влияние

вращающихся масс колёс,  ;

;

- коэффициент, учитывающий влияние

вращающихся масс двигателя,

- коэффициент, учитывающий влияние

вращающихся масс двигателя,  .

.

.

.

Ускорение находим из выражения:

.

.

;

;

Величина обратного ускорения

определяется следующим образом:

;

;

Результаты расчётов сводим в таблицу 2.2 .

Таблица 2.2

Основные параметры автомобиля при разгоне на

первой передаче

|

, ,

100020003000400060006900 100020003000400060006900

|

|

|

|

|

|

|

|

, ,

104,6209,3314418,6628722,2 104,6209,3314418,6628722,2

|

|

|

|

|

|

|

|

, ,

6,5414,0621,4528,3934,833,16 6,5414,0621,4528,3934,833,16

|

|

|

|

|

|

|

|

, ,

5,312,8319,726,231,930,4 5,312,8319,726,231,930,4

|

|

|

|

|

|

|

|

, ,

62,5467,1769,2667,8355,4145,9 62,5467,1769,2667,8355,4145,9

|

|

|

|

|

|

|

|

, ,

1,352,74,075,438,159,4 1,352,74,075,438,159,4

|

|

|

|

|

|

|

|

, ,

4442,14770491948173935,73260 4442,14770491948173935,73260

|

|

|

|

|

|

|

|

, ,

0,652,595,910,523,631,5 0,652,595,910,523,631,5

|

|

|

|

|

|

|

|

, , 181,65183,59186,9191,5204,6212,5 181,65183,59186,9191,5204,6212,5

|

|

|

|

|

|

|

|

0,320,340,350,340,280,23 0,320,340,350,340,280,23

|

|

|

|

|

|

|

|

, ,

1,781,891,951,91,541,25 1,781,891,951,91,541,25

|

|

|

|

|

|

|

|

0,0130,0130,0130,0130,0130,014 0,0130,0130,0130,0130,0130,014

|

|

|

|

|

|

|

|

, ,

0,5620,5290,5120,5260,640,8 0,5620,5290,5120,5260,640,8

|

|

|

|

|

|

|

Вторая передача

Скорость автомобиля на данной передаче

определяется:

;

;

Рассчитываем силу тяги:

;

;

Определяем силу сопротивления воздуха, которую

преодолевает автомобиль при движении:

;

;

Коэффициент сопротивления дороги для

данной передачи:

;

;

Сила сопротивления дороги

рассчитывается:

;

;

Определяем динамический фактор:

;

;

Коэффициент, учитывающий влияние

вращающихся масс:

.

.

Находим ускорение:

;

;

Величина обратного ускорения

определяется следующим образом:

;

;

Результаты расчётов сводим в таблицу

2.3.

Таблица 2.3

Основные параметры автомобиля при

разгоне на второй передаче

|

, ,

100020003000400060006900 100020003000400060006900

|

|

|

|

|

|

|

|

, ,

104,6209,3314418,6628722,2 104,6209,3314418,6628722,2

|

|

|

|

|

|

|

|

, ,

6,5414,0621,4528,3934,833,16 6,5414,0621,4528,3934,833,16

|

|

|

|

|

|

|

|

, ,

5,312,8319,726,231,930,4 5,312,8319,726,231,930,4

|

|

|

|

|

|

|

|

, ,

62,5467,1769,2667,8355,4145,9 62,5467,1769,2667,8355,4145,9

|

|

|

|

|

|

|

|

, ,

1,93,85,77,611,4113,16 1,93,85,77,611,4113,16

|

|

|

|

|

|

|

|

, ,

3131,73363,53513,63440,72811,22328,6 3131,73363,53513,63440,72811,22328,6

|

|

|

|

|

|

|

|

, ,

1,285,1411,5620,646,361,6 1,285,1411,5620,646,361,6

|

|

|

|

|

|

|

|

, , 182,28186,14192,56201,6227,3242,3 182,28186,14192,56201,6227,3242,3

|

|

|

|

|

|

|

|

0,220,240,250,240,180,13 0,220,240,250,240,180,13

|

|

|

|

|

|

|

|

, ,

1,21,311,371,30,960,67 1,21,311,371,30,960,67

|

|

|

|

|

|

|

|

, ,

0,830,760,720,751,041,49 0,830,760,720,751,041,49

|

|

|

|

|

|

|

Третья передача

Скорость автомобиля на данной передаче

определяется:

;

;

Рассчитываем силу тяги:

;

;

Определяем силу сопротивления

воздуха, которую преодолевает автомобиль при движении:

;

;

Коэффициент сопротивления дороги для

данной передачи:

;

;

Сила сопротивления дороги

рассчитывается:

;

;

Определяем динамический фактор:

;

;

Коэффициент, учитывающий влияние

вращающихся масс:

.

.

Находим ускорение:

;

;

Величина обратного ускорения определяется

следующим образом:

;

;

Результаты расчётов сводим в таблицу

2.4.

Таблица 2.4

Основные параметры автомобиля при

разгоне на третьей передаче

|

, ,

100020003000400060006900 100020003000400060006900

|

|

|

|

|

|

|

|

, ,

104,6209,4314,2418,9628722,2 104,6209,4314,2418,9628722,2

|

|

|

|

|

|

|

|

, ,

19,541,662,174,275,774,2 19,541,662,174,275,774,2

|

|

|

|

|

|

|

|

, ,

17,938,357,168,369,668,3 17,938,357,168,369,668,3

|

|

|

|

|

|

|

|

, ,

62,5467,1769,2667,8355,4145,9 62,5467,1769,2667,8355,4145,9

|

|

|

|

|

|

|

|

, ,

2,75,48,1510,816,318,7 2,75,48,1510,816,318,7

|

|

|

|

|

|

|

|

, ,

222124312507245520051630 222124312507245520051630

|

|

|

|

|

|

|

|

, ,

2,5910,423,641,5294,58124,5 2,5910,423,641,5294,58124,5

|

|

|

|

|

|

|

|

, , 192,85242,5301,5399463541,7 192,85242,5301,5399463541,7

|

|

|

|

|

|

|

|

0,160,170,180,170,140,108 0,160,170,180,170,140,108

|

|

|

|

|

|

|

|

, ,

0,850,90,960,890,730,53 0,850,90,960,890,730,53

|

|

|

|

|

|

|

|

0,0130,0130,0140,0150,0150,016 0,0130,0130,0140,0150,0150,016

|

|

|

|

|

|

|

|

, ,

1,171,11,041,121,31,8 1,171,11,041,121,31,8

|

|

|

|

|

|

|

Четвёртая передача

Скорость автомобиля на данной передаче

определяется:

;

;

Рассчитываем силу тяги:

;

;

Определяем силу сопротивления

воздуха, которую преодолевает автомобиль при движении:

;

;

Коэффициент сопротивления дороги для

данной передачи:

;

;

Сила сопротивления дороги

рассчитывается:

Определяем динамический фактор:

;

;

Коэффициент, учитывающий влияние

вращающихся масс:

.

.

Находим ускорение:

;

;

Величина обратного ускорения

определяется следующим образом:

;

;

Результаты расчётов сводим в таблицу

2.5.

Таблица 2.5

Основные параметры автомобиля при

разгоне на четвёртой передаче

|

, ,

100020003000400060006900 100020003000400060006900

|

|

|

|

|

|

|

|

, ,

104,6209,4314,2418,9628722,2 104,6209,4314,2418,9628722,2

|

|

|

|

|

|

|

|

, ,

19,541,662,174,275,774,2 19,541,662,174,275,774,2

|

|

|

|

|

|

|

|

, ,

17,938,357,168,369,668,3 17,938,357,168,369,668,3

|

|

|

|

|

|

|

|

, ,

62,5467,1769,2667,8355,4145,9 62,5467,1769,2667,8355,4145,9

|

|

|

|

|

|

|

|

, ,

5,7711,5517,323,12628,6 5,7711,5517,323,12628,6

|

|

|

|

|

|

|

|

, ,

10451122,41154,81133,4925,8767 10451122,41154,81133,4925,8767

|

|

|

|

|

|

|

|

, ,

11,8547,5106,5190240,6291 11,8547,5106,5190240,6291

|

|

|

|

|

|

|

|

, , 192,85242,5301,5399463541,7 192,85242,5301,5399463541,7

|

|

|

|

|

|

|

|

0,070,0770,0750,0670,050,03 0,070,0770,0750,0670,050,03

|

|

|

|

|

|

|

|

, ,

0,50,570,550,470,30,1 0,50,570,550,470,30,1

|

|

|

|

|

|

|

|

0,0130,0140,0140,0150,0160,018 0,0130,0140,0140,0150,0160,018

|

|

|

|

|

|

|

|

, ,

21,71,82,133,310 21,71,82,133,310

|

|

|

|

|

|

|

Пятая передача

Скорость автомобиля на данной передаче

определяется:

;

;

Рассчитываем силу тяги:

;

;

Определяем силу сопротивления

воздуха, которую преодолевает автомобиль при движении:

;

;

Коэффициент сопротивления дороги для

данной передачи:

;

;

Сила сопротивления дороги

рассчитывается:

;

;

Определяем динамический фактор:

;

;

Коэффициент, учитывающий влияние

вращающихся масс:

.

.

Находим ускорение:

;

;

Величина обратного ускорения

определяется следующим образом:

;

;

Результаты расчётов сводим в таблицу

2.6.

Таблица 2.6

Основные параметры автомобиля при

разгоне на пятой передаче

|

, ,

100020003000400060006900 100020003000400060006900

|

|

|

|

|

|

|

|

, ,

104,9209,4314,2418,9628722,2 104,9209,4314,2418,9628722,2

|

|

|

|

|

|

|

|

, ,

19,541,662,174,275,774,2 19,541,662,174,275,774,2

|

|

|

|

|

|

|

|

, ,

17,938,357,168,369,668,3 17,938,357,168,369,668,3

|

|

|

|

|

|

|

|

, ,

62,5467,1769,2667,8355,4145,9 62,5467,1769,2667,8355,4145,9

|

|

|

|

|

|

|

|

, ,

7,815,323,331,0734,9538,5 7,815,323,331,0734,9538,5

|

|

|

|

|

|

|

|

, ,

777,36835860,9843,1688,7570,5 777,36835860,9843,1688,7570,5

|

|

|

|

|

|

|

|

, ,

21,683,3193,2343,6434,8527,7 21,683,3193,2343,6434,8527,7

|

|

|

|

|

|

|

|

, , 202,6278,3236608,3713,4831,2 202,6278,3236608,3713,4831,2

|

|

|

|

|

|

|

|

0,050,050,0470,0350,020,003 0,050,050,0470,0350,020,003

|

|

|

|

|

|

|

|

, ,

0,380,210,190,120,04- 0,380,210,190,120,04-

|

|

|

|

|

|

|

|

0,0130,0140,0160,0190,02- 0,0130,0140,0160,0190,02-

|

|

|

|

|

|

|

|

, ,

4,64,75,38,325- 4,64,75,38,325-

|

|

|

|

|

|

|

На основе полученных в ходе расчёта данных

строятся графики: тяговый баланс, динамическая характеристика, ускорения и

обратные ускорения автомобиля.

Время и путь разгона автомобиля

определяем графоаналитическим способом. Для этого разбиваем кривую обратных

ускорений на шесть интервалов и считаем, что в каждом из них автомобиль

разгоняется с постоянным ускорением. Заменяя точное значение площади под кривой

обратных ускорений, в каждом интервале  , на значение площади прямоугольника

со сторонами

, на значение площади прямоугольника

со сторонами  и

и  переходим к

приближенному интегрированию:

переходим к

приближенному интегрированию:

;

;

Таким образом, значения времени

разгона автомобиля в заданных точках интервала будут определяться:

;

;

;

;

Путь разгона рассчитываем всё тем же

методом по формуле:

;

;

Значения пути разгона автомобиля в

заданных точках интервала будут определяться:

;

;

;

;

Полученные результаты сводим в

таблицу 2.7 и представляем в виде графика времени и пути разгона (Приложение

2).

Таблица 2.7 Время и путь разгона

автомобиля

|

, ,

1,352,75,7711,5517,323,126 1,352,75,7711,5517,323,126

|

|

|

|

|

|

|

|

|

, ,

0,5620,52922,72,83,24,76 0,5620,52922,72,83,24,76

|

|

|

|

|

|

|

|

|

, ,

00,744,5418,12333,951,362,84 00,744,5418,12333,951,362,84

|

|

|

|

|

|

|

|

|

, ,

01,520,73177,63275,09423,86514,978 01,520,73177,63275,09423,86514,978

|

|

|

|

|

|

|

|

Мощность, приходящая на колёса автомобиля,

определяется с учётом потерь в трансмиссии:

;

;

Мощность, затрачиваемая на

преодоление сил сопротивления движению автомобиля, приведённая к маховику,

рассчитывается для высшей передачи:

;

;

Результаты расчёта сводим в таблицу

2.9 и на их основании строим график мощностного баланса автомобиля.

Таблица 2.8 Значения мощностей

автомобиля

|

, ,

5,7711,5517,323,12628,6 5,7711,5517,323,12628,6

|

|

|

|

|

|

|

|

, ,

17,9438,2757,1368,2669,6468,26 17,9438,2757,1368,2669,6468,26

|

|

|

|

|

|

|

|

, ,

1,2093,0445,66910,01813,08416,839 1,2093,0445,66910,01813,08416,839

|

|

|

|

|

|

|

Значения мощностей автомобиля на каждой

передаче: Таблица 2.9

|

19,541,662,174,275,774,2 19,541,662,174,275,774,2

|

|

|

|

|

|

|

|

17,9438,2757,1368,2669,6468,26 17,9438,2757,1368,2669,6468,26

|

|

|

|

|

|

|

|

11,352,74,075,438,159,4 11,352,74,075,438,159,4

|

|

|

|

|

|

|

|

|

2

|

1,9

|

3,8

|

5,7

|

7,6

|

11,41

|

13,16

|

|

3

|

2,7

|

5,4

|

8,15

|

10,8

|

16,3

|

18,7

|

|

4

|

5,77

|

11,55

|

17,3

|

23,1

|

26

|

28,6

|

|

5

|

7,8

|

15,3

|

23,3

|

31,07

|

34,95

|

38,5

|

Производим расчёт топливно-экономической

характеристики автомобиля.

Расход топлива определяем по формуле:

где  - коэффициент, учитывающий изменение

удельного эффективного расхода топлива в зависимости от

- коэффициент, учитывающий изменение

удельного эффективного расхода топлива в зависимости от  .

.

Определяется по графику в

зависимости от отношения  .

.

,

,  ;

;

- коэффициент, учитывающий

изменение удельного эффективного расхода топлива в зависимости от степени

использования мощности двигателя

- коэффициент, учитывающий

изменение удельного эффективного расхода топлива в зависимости от степени

использования мощности двигателя  . Определяется графически.

. Определяется графически.

Степень использования мощности

двигателя рассчитываем для высшей передачи:

,

,  ;

;

- минимальный удельный эффективный

расход топлива, для карбюраторного двигателя

- минимальный удельный эффективный

расход топлива, для карбюраторного двигателя

;

;

- плотность топлива, для бензина

- плотность топлива, для бензина

.

.

;

;

Результаты расчёта сводим в таблицу

2.8 и на их основании строим график топливно-экономической характеристики

(Приложение 2).

Расход топлива при разгоне

автомобиля на высшей передаче Таблица 2.10

|

, ,

5,77 5,77

|

11,55

|

17,3

|

23,1

|

26

|

28,6

|

|

|

, ,

6,758,4910,5513,9616,2118,96 6,758,4910,5513,9616,2118,96

|

|

|

|

|

|

|

3. Расчет тормозной системы

.1. Исходные данные.

Полная масса ma= 1420 кг;

Снаряженная масса ma1= 1045 кг;

Распределение массы по осям:

Полная: m1= 852 кг;= 568 кг;

Колесная база: L= 2180 мм;

Статический радиус колеса: rст= 270 мм;

Высота центра тяжести: hq= 520 мм.

.2 Расчет переднего тормозного механизма

Исходные данные:

Диаметр поршня dп= 40 мм

Диаметр диска D= 239 мм

Средний радиус поверхности трения Rср= 87 мм

Тормозной момент:

=m∙P∙i∙Rср,

где: m= 0.40 -

коэффициент трения между накладкой и колодкой;= 2 - число пар трения;- усилие

развиваемое поршнем;

= P1∙S1

где: P1 - давление в цилиндре переднего тормоза,

кг/см2;- площадь поршня переднего тормоза,= p*dп2/4 =

3,14*(4,0)2/4= 12,6 см2.=0,4*12,6*P1*2*8,7=88*P1

Рис. 3.1 Механизм переднего тормоза

.3 Расчет заднего тормозного механизма

Диаметр барабана: Dб= 180 мм

Диаметр колесного цилиндра: Dц= 19 мм

Угол охвата колодки: b=1080

a0= 330= 70 мм, h2= 70 мм.

Рис.3.2 Механизм заднего тормоза

Для ведущей колодки:

xп=b+a0-900+j,

где: j - угол трения, j=

arctg m;

m= 0,35 - коэффициент трения накладок;

j= arctg 0,35= 19,30;

xп=1080+330-900+190=700,

что соответствует

r/rб=1,107

Где r - условный радиус

действия касательных сил,б - радиус барабана, rб= 90 мм,

Радиус трения

= r*Mред

где: Mред= M/Ö1+M=0,35/Ö1+0,35=

0,301= rб*1,107*Mред= 90*1,107*0,301=30 мм

Находим тормозной момент колодки:

т.п= Q*rt*((h1+h2)/(h2-rt))= Q*3*((7+7)/(7-3))=

11*Q кг*см,

где: Q - усилие, развиваемое поршнем тормозного

цилиндра, кг.

Для ведомой колодки:

xп=b+a0-900-j,

xп=1080+330-900-190=320,

что соответствует r/rб=1,09;

Радиус трения rt= r*Mред;=

rб*1,09*Mред= 90*1,09*0,301=2,953 мм.

Тормозной момент колодки:

т.з= Q*rt*((h1+h2)/(h2-rt))=

Q*2,953*((7+7)/(7-2,953))= 4,2*Q кг*см,

Суммарный тормозной момент заднего тормозного

механизма:

т2= Mт.п+ Mт.з=(11+4,2)*Q= 15,2*Q кг*см,

где: Q - усилие, развиваемое поршнем колесного

цилиндра,

=S*P2

где: S - площадь поршня колесного цилиндра,= p*rп2=3,14*(1,9/2)2=2,9

см2- давление в цилиндре заднего тормоза, кг/смс2

Мт2= 15,2*2,9*P2= 44,1*P2 кг*см.

Тормозной момент заднего тормозного механизма с

учетом действия стяжных пружин:

т= 44,1(P2-5.5) кг*см,

где: 5,5 - давление, необходимое для

уравновешивания действия стяжных пружин.

3.4 Оптимальное соотношение между давлением в

передних и задних тормозах с учетом перераспределения массы при торможении

Рис. 3.3 Схема сил действующих на автомобиль при

торможении

Давление в тормозных цилиндрах передних и задних

колес при полном использовании сцепления шин с дорогой:

=(ma*rк/2L*K1)[b*(a/q)+ (a/q)2*hq],

кг/см2=(ma*rк/2L*K2)[с*(a/q)- (a/q)2*hq]+5,5, кг/см2,

где: K1 и K2 - характеристика передних и задних

тормозных механизмов.=88, K2=44,1и с - координаты центра тяжести по

горизонтали;- замедление автомобиля в м/с2.

Число 5,5 учитывает влияние стяжных пружин

колодок.=(1420*27/2*218*88)[96,5*(a/9,81)+ (a/9,81)2*52],

кг/см2=(1420*27/2*218*44.1)[121,5*(a/9,81)- (a/9,81)2*52]+5,5 ,

кг/см2=0,99*(9,83*a+0,54*a2), кг/см2=1,99*(12,4*a+0,54*a2)+5,5 ,

кг/см2=9,73*a+0,53*a2, кг/см2=24,6*a+1,07*a2+5,5 , кг/см2

Находим данные давлений при замедлении от 1 до 9

м/с2 и заносим в таблицу и строим график.

Координаты центра тяжести при полной нагрузке:=

L*m1/ma=2180*852/1420=1308 мм= L - b= 2180-1308=872 мм

|

а,

м/с2

|

P1

|

P2

|

P

|

Pпед

|

|

1

|

9,75

|

24,8

|

10,8

|

2,5

|

|

2

|

21,58

|

52,56

|

22,7

|

5,4

|

|

3

|

43,5

|

69,67

|

35,7

|

9,211

|

|

4

|

47,4

|

86,78

|

49,8

|

12,464

|

|

5

|

61,9

|

90,75

|

65,1

|

15,975

|

|

6

|

80,7

|

96,5

|

81,5

|

19,745

|

|

7

|

96,4

|

115,3

|

99,0

|

23,773

|

|

8

|

111,7

|

133,82

|

117,6

|

28,058

|

|

9

|

130,5

|

140,23

|

137,4

|

32,602

|

= 60 кг/см2, a=14о tga=0,25

3.5 Расчет вакуумного усилителя

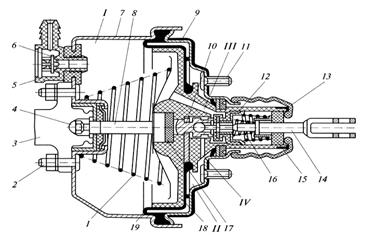

Вакуумный усилитель автомобилей ВАЗ: 1, 16 -

пружины; 2, 11 - болты; 3 - цилиндр; 4, 5 - наконечники; 6, 12 - клапаны; 7, 18

- корпусы; 8 - шток; 9 - крышка; 10 - поршень; 13 - чехол; 14 -толкатель; 15 -

фильтр; 17-буфер; 19-диафрагма; I, II- полости; III, IV - каналы; Sq=182см2 -

эффективная площадь диафрагмы вакуумного усилителя; dт=17,6 мм - диаметр поршня

толкателя; Sт=2,43 см2 - площадь поршня толкателя; dшт=25,3 мм - диаметр поршня

штока; Sшт=5,01 см2 - площадь поршня штока; Рпр=13 кг - усилие возвратной

пружины; Pв.max= 0,5 кг/см2 - разряжение в камере усилителя, соединенной с

впускным коллектором двигателя; Pвак - величина разряжения в камере усилителя,

соединенной с атмосферой; Pпед - усилие на педали тормоза; iпед= 6 -

передаточное число педали тормоза; dГТЦ = 19 мм - диаметр поршня главного

тормозного цилиндра; SГТЦ = p*(1,9)2/4 = 2,84 см2 - площадь

поршня главного тормозного цилиндра; P - давление в главном тормозном цилиндре

Уравнение равновесия для случая 0<Рвак<Рв.max*Sгтц*Sт=

Pпед*iпед*Sшт*2,84*2,43= Pпед*6*5,01пед= 0,23*Р

Точка перегиба Р = f(Pпед), уравнение равновесия

Рвак= Рв. max

*Pвак- Рпр)* Sшт=(Sшт- Sт)*Р*SГТЦ

(182*0,5-13)*5,01=(5,01-2,43)*P*2,84

Р= 57 кг/см2

После точки перегиба графика:

*Sгтц= Pпед*iпед+ Рв. max* Sq* Рпр*2,84=

Pпед*6+0,5*182*13пед= 0,47*P -13

.6 Усилие на педали тормоза

Давление в ГТЦ с учетом недоиспользования задних

тормозов.

До точки включения регулятора: P1 =P2 =P,

=(ma*(a/q)*(rк/2)+К2*5,5)/(К1+К2),

После точки включения регулятора:

=P; P2=

A+(P1-A)*0,2=(ma*(a/q)*(rк/2)-К2*(0,75*A-5,5))/(К1+0.25*К2), где

,25 - статическая характеристика регулятора

давления,

А= 60кг/см2 - давление в момент включения

регулятора при полной нагрузке.

Подставляя известные величины получаем:

До точки включения

регулятора=(1420*(a/9,81)*(27/2)+44,1*5,5)/(88+44,1)= 14а+2;

После точки включения

регулятора:=(1420*(a/9,81)*(27/2)-44,1*(0,75*5,5-5,5))/(88+0.25*44,1)= 20а-1

Решая уравнения при замедлении от 1 до 9 м/с2

получаем результаты.

3.7 Расчет ручного тормоза

Привод стояночной тормозной системы: 1 - кнопка

фиксации рычага; 2 рычаг привода стояночного тормоза; 3 - защитный чехол; 4 -

тяга; 5 - уравнитель троса; 6 - регулировочная гайка; 7 - контргайка; 8 - трос;

9 - оболочка троса

По ОСТ 37.001.016-70 автомобиль должен

удерживаться на уклоне 25о при приложении к рычагу ручного тормоза усилия не

более 40 кг.

Тормозная сила, удерживающая автомобиль на

уклоне:

Рт=ma* sin a= 1420*sin 14о2I=

343 кг,

где a - величина уклона.

Тормозной момент на одном колесе:

= PT*rст/2=343*27/2=4630,5 кг*см,

где rст - статический радиус колеса.

Определение силового передаточного числа.

Передаточное число на рычаге:= 240/35,5=6,8

Передаточное число на уравнителе:у= P3/P2= 0,5

Передаточное число на тормозе:

где P4=P3*112/20= 5,6*P3;= P3*(112-20)/20=

4,6*P3;

Полное передаточное число привода:п= ip* iу* iт

=6,8*0,5*10,2=34,7

Усилие на рычаге привода:

= (P4+P5)/iп*h,

где h - КПД привода, h=

0,85

Характеристика барабанного тормоза:

Т2= (P6-Pпр)*21,51,

где Pпр= 22 кг - усилие стяжных пружин,

приведенных к оси тормозного цилиндра.=(MТ2+Pпр*21,51)/21,51=

(3071,2+22*21,51)/21,51=165 кг=P6*140/126= 183,3 кг;=P6*140/106= 217,9 кг;=

(P4+P5)/iп*h= (183,3+217,9)/34,7*0,85= 13,6 кг

,6 кг< 40 кг

3.8 Ход педали

Ход педали зависит от числа тормозных механизмов

и общего передаточного числа тормозного привода. Для двухосного автомобиля ход

педали рассчитывается по формуле:

=2

=2

∙(0.5+0.5)+2

∙(0.5+0.5)+2

)(0.4+0.4) ∙5∙1.06/

)(0.4+0.4) ∙5∙1.06/

= 41мм (45 мм)

= 41мм (45 мм)

Заключение

тормоз скоростной тяговый автомобиль

В данном курсовом проекте мною был произведен

тяговый расчет автомобиля второго класса и расчет тормозной системы.

Тяговый расчет включает в себя: расчет тягового,

мощностного баланса, динамической характеристики, ускорения при разгоне,

времени и пути разгона, топливной экономичности автомобиля. Все эти

характеристики автомобиля построены в виде графиков.

В расчете тормозной системы я определил основные

параметры и рассчитал детали тормозной системы, в который входили: расчет

переднего тормозного механизма, расчет заднего тормозного механизма,

оптимальное соотношение между давлением в передних и задних тормозах с учетом перераспределения

массы при торможении.

Подобранная тормозная система полностью

удовлетворяет всем требованиям рассчитанного автомобиля переднеприводной

компоновки, а именно возможности эффективного торможения, остановки и стоянки

автомобиля.

Литература

1. Осепчугов В.В., Фрумкин А.К. Автомобиль:

Анализ конструкций, элементы расчета.- Машиностроение 1989.-304

. Вахламов В.К. Автомобили: Конструкция и

элементы расчета.- М.: Издательский центр «Академия», 2006.-408с.

. Расчет тяговой динамики и топливной

экономичности автомобиля: Учеб. пособие/Сост. Л.А.Черепанов.- Тольятти: ТолПИ,

2001.-с.40с.