Машини для будівництва цементобетонних покриттів

Міністерство

освіти і науки України

Національний

університет водного господарства та природокористування

Кафедра

підйомно-транспортних, будівельних, дорожніх, меліоративних машин та обладнання

сільськогосподарського виробництва

Самостійна

робота

з дисципліни

«Дорожні машини» на тему:

«Машини

для будівництва цементобетонних покриттів»

Виконав:

студент

IV курсу ННМЕІ

групи

МБп - 43

Никитюк

В.М.

Рівне 2014

Для будівництва цементобетонних покриттів

застосовують комплект машин, що складаються з профілюючих основ, розподільника

цементобетону, бетонооброблюючої машини, нарізувачі швів, електрощітки,

заливальник швів також відбувається серійне випускання автокранів,

автосамоскидів і платформ для транспортування машин. Всі основні машини

самохідні і пересуваються по полегшеним рельс- формам або гусеничному ходу.

Рельсоколісні машини пересуваються по рейкоформах, одночасно грає роль

опалубки, що формує бетонну плиту покриття. При нарощуванні покриття завширшки

декількома проходами, колеса з ребордами з однієї або обох сторін

рельсоколесних машин можуть замінюватися безребордними катками, що

перекочуються по раніше укладених смугах (рис.1).

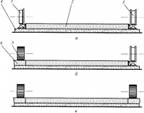

Рис.1. Варіанти компоновки ходового

обладнання рельсоколесних бетоноукладальних машин: а- рух по рейкоформах; б-

рух по рейкоформах і готової смузі; в- рух по готовим смугах; 1 - Одноребордні

колесо; 2 - бетонована смуга; 3 - дворебордними колесо; 4 - грунтову основу; 5

- безребордних каток; 6 - раніше побудована смуга.

Гусеничні бетоноукладочні машини

пересуваються по поверхні насипу, а краї бетонної плити формуються ковзною

опалубкою. Робоче обладнання машин гусеничного комплекту монтується на

уніфікованих четирьохтележечних гусеничних шасі (рис.2) з гідрооб'ємним

приводом ходу і автоматичними системами контролю швидкості, напрямку руху і

положення рами шасі в просторі. Для завдання координат можуть використовуватися

дріт або довгі металеві бруси. Лазери поки не знайшли широкого застосування

через високу вартість і ненадійної роботи в умовах поганої видимості (випадкові

перешкоди, підвищена запиленість, туман, погана погода).

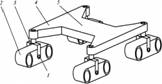

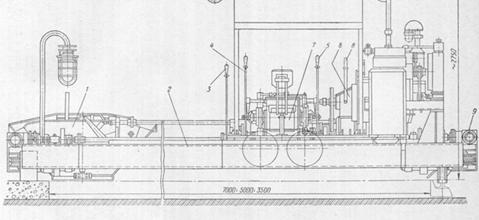

Рис.2. Основні параметри

чотириколісні гусеничного шасі для комплекту машин зі спорудження

цементобетонного покриття: 1 - вилка кріплення візка; 2 - гусенична візок; 3 -

гідроциліндр; 4 - консольна опора шасі; 5 - рама шасі.

Призначення і принцип дії робочих

органів машин, що входять до рейкових та гусеничних комплектів для спорудження

цементобетонного покриття, практично не пов'язані з типом ходового обладнання.

В даний час більш поширені гусеничні машини, що дозволяють відмовитися від

трудомістких допоміжних операцій з монтажу та демонтажу рейко-форм, які

потребують залучення додаткової техніки і обслуговуючого персоналу та суміщення

їх робочих і транспортних операцій з укладанням цементобетона в покриття.

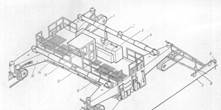

Рис. 3. Уніфіковане самохідне

чотириколісне гусеничне шасі: 1 - силова установка, 2 - перетворювач

поперечного ухилу, 3 - бак, 4, 11 - алюмінієві труби, 5 - перетворювачі курсу

руху, 6 - перетворювачі поздовжнього профілю, 7 - шнур, 8 - робочі органи, 9 -

гусеничний візок, 10, 12- гідроциліндри, 13 - пульт управління, 14 - рама, 15 -

опора.

Ефективність роботи комплекту

безрейкових бетоноукладальних машин залежить від наявності розгорнутого фронту

робіт, правильної та чіткої організації виробництва, постачання будівництва

необхідною кількістю великовантажних транспортних засобів для перевезення

цементобетонної суміші та безперебійної роботи цементобетонного заводу із

заданою продуктивністю. При змінному темпі будівництва цементобетонного

покриття шириною 7,5 м в 1 км щодобова витрата щебеню становить приблизно 1800

м3, піску - 800 м3 та цементу - 750 т.

Комплекти безрейкових

бетоноукладальних машин ДС- 100 і ДС- 110 оснащують додатковим змінним

обладнанням ( рис. 4), яке значно розширює їх можливості. При влаштуванні

армованого бетонного покриття до розподільника цементобетонної суміші

причіплюють візок ДС -ЮЗ ( ДС- ЮЗА) (рис. 4, а) для перевезення арматурної

сітки. Візок встановлений на чотирьох безкамерних шинах. Передніми і задніми

колесами керують по заданому курсу автоматично.

Сітку шириною не більше 7,37 м

вантажать на візок вантажопідйомністю 16 т автомобільним краном, обладнаним

траверсою. На місці робіт сітку за допомогою крана встановлюють одним кінцем на

суміш, а інший зварюють з наступного секцією, що знаходиться на візку і потім

занурюють у шар суміші на глибину від 60 до 150 мм. Цю роботу виконують за

допомогою віброзанурювача арматури ДС- 102 (рис. 4, б), який кріплять до

бетоноукладальників штовхаючими шарнірними тягами.

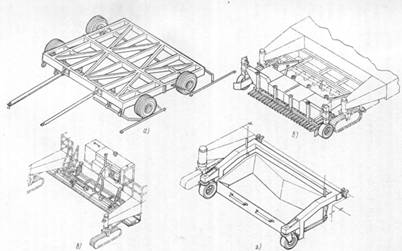

Рис. 4. Додаткове змінне обладнання

комплектів безрейкових бетоноукладальних машин: а - арматурний візок, б -

занурювач арматури, в - вібробрус, г - приймальний бункер.

Рама віброзанурювача двосекційна,

шарнірна з поперечним шарніром в середній частині. До рами на амортизаційній

підвісці кріплять дві секції віброзанурювачів. Вібрація кожної секції

передається від двох механічних вібраторів з синхронізуючим валом, які

приводяться в дію гідромотором через клинопасову передачу. Арматура

заглиблюється шляхом вібрації великої амплітуди. Глибина занурення регулюється

двома гідроциліндрами, встановленими над колесами, на які спирається рама.

На розподільнику, так само як і на

профілювальнику, можна монтувати вібробрус (рис.4, в) для ущільнення

конструктивних шарів. Він виконаний з двох шарнірно з'єднаних секцій

коробчатого перерізу. Вібрація кожної секції передається від трьох вібраторів,

що приводяться в дію гідромотором через клинопасову передачу. Вібробрус може

підніматися і опускатися за допомогою двох гідроциліндрів і шарнірних

механізмів. Двома штурвалами можна змінювати кут атаки вібробруса.

При необхідності влаштування

асфальтобетонного покриття застосовується асфальтоукладальне обладнання ДС-

106. Це обладнання може бути також використане для розподілу будь-яких

привізних матеріалів. На рамі профілювальника основи монтують в передній

частині приймальний бункер (рис. 4, г), ззаду - вібробрус (рис. 4, в).

Приймальний бункер являє собою П

-подібну раму, перекладина якої кріпиться до рами профілювальника, а кінці

балок спираються на два обгумованих катка. До П- подібної рами кріплять

бездонний бункер - шарнірно попереду і за допомогою гідроциліндріврів ззаду.

Керуючи гідроциліндрами можна змінювати товщину шару суміші, що надходить до

розподільних гвинтам профілювальника.

Вібробрус обігрівається вихлопними

газами двигуна профілювальника, вихлопна труба якого з'єднана з вібробрусом за

допомогою гафрованого гнучкого шланга.

Планувальник основи призначений для

розпушування, розподілу і профілювання верхнього шару земляного полотна, а

також гравійно- піщаних сумішей, гравію, щебеню і укріплених ґрунтів. Залежно

від типу ґрунту, покладеного в основу, профілювальник може комплектуватися

різними робочими органами. При роботі на суглинках застосовують відвал з

профілюючим ножем. При профілюванні підстави з укріпленого ґрунту застосовують

фрезу з розрівнювати відвалом. Для піщаних підстав більш підходить шнековий

розподільник з розрівнювати відвалом. Всі робочі органи Профілювальники

складаються з двох секцій, які можна налаштовувати на профілювання як

односхилої, так і двосхилим поверхні.

Конвеєр - перезавантажувач

призначений для відсипки надлишків ґрунту або дорожньо-будівельних матеріалів,

що утворюються при профілювання, на узбіччя або в транспорт. Він є навісним

обладнанням до профілювальник і управляється його оператором з центрального

пульта. Нижній накопичувальний конвеєр конвеєра - перевантажувача приймає

надлишки дорожньо-будівельних матеріалів, що знімаються робочими органами з

підстави, і вивантажує їх в прийомну лійку верхнього розвантажувального

конвеєра. Розвантажувальний конвеєр може бути піднято на висоту до 4 м і більше

і може повертатися на 180 °, завдяки чому ґрунт може бути вивантажений в

транспорт або відвал в будь-якому місці на узбіччі.

Розподільник цементобетонної суміші

призначений для рівномірного розподілу цементобетонної суміші по ширині смуги

укладання з попередніми її дозуванням. Бункерні розподільники - перевантажувачі

періодичної дії перевантажують Цементобетон суміш з транспорту в розподільний

бункер стрічковим конвеєром, залишаючись на місці. Бункер, заповнений

цементобетоном, переміщається поперек укладається смуги, розподіляючи суміш по

її ширині, після чого машина пересувається вперед, вирівнюючи покладену суміш

відвалом і профілюємо заслінками, і зупиняється для завантаження бункера і

розподілу суміші.

Розподільник безперервної дії з

лопатевим або шнековим робочим органом розподіляє суміш, вивантажену перед ним

з транспорту на підставу споруджуваного покриття, або поперечним приймаючим

конвеєром - в зону розрівнювання. На основу бетонованої смуги суміш

вивантажується автотранспортом, під'їжджаючих з напряму, в якому ведеться

укладка. При розробці схеми вивантаження порцій суміші прагнуть забезпечити їх

якомога більш рівномірне розміщення перед розподільником. Перевантажуючий

стрічковий конвеєр має широкий бункер для прийому суміші з автотранспорту, що

під'їжджає збоку. Конвеєр висувається убік перпендикулярно до напрямку руху і

подає прийняту суміш у зону бетонування. Попереднє дозування здійснюється

вертикальної заслінкою, регулюючою товщину шару суміші, що сходив з стрічки

конвеєра.

Лопатевий розподільник розрівнює

суміш вертикальної лопаттю, поверненою під кутом атаки і двигающейся поперек

бетонованої смуги. Шнековий розподільник складається з двох автономних шнеків з

незалежним реверсивним гідроприводом, що дозволяє переміщати надлишок суміші з

одного боку смуги на іншу. Всі робочі операції поєднуються з поступальним рухом

машини в цілому.

Бетоноукладач з ковзаючими формами

(рис.5) застосовується для будівництва доріг з товщиною покриття до 400 мм на

стабілізованому підставі, а також аеродромів і промислових майданчиків. Він

призначений для розподілу бетону, укладання бетонного покриття з ущільненням

суміші, профілювання та оздоблення поверхні плити. При необхідності зрощування

сусідніх смуг бетоноукладач закладає арматурні стрижні в краю бетонованої

плити.

Рис.5. Бетоноукладач з ковзаючими

формами на чотириколісному гусеничному шасі.

машина будівництво

цементобетонний гідрообладнання

При влаштуванні армованого

цементобетонного покриття до розподільника бетонної суміші причіплюють

чотириколісні пневмоколесной візок для перевезення арматурної сітки, першу

секцію якої укладають краном на свіжоукладену суміш, приварюють її передній

край до секції, що знаходиться на візку і занурюють віброзанурювачем арматури в

бетон на глибину 60... 150 мм. Віброзанурювач може йти перед бетоноукладачем,

з'єднуючись з ним штовхаючими тягами, або перебувати на шасі бетоноукладчика в

якості стандартного або додаткового обладнання. При русі комплекту машин вперед

послідовно зварювані секції сітки занурюються в свіжоукладену бетонну суміш,

оброблювану потім робочими органами бетоноукладчика (рис. 6).

Рис.6. Схема роботи бетоноукладчика:

1 - суміш на полотні насипу; 2 - гідроциліндри регулювання гусеничних візків по

висоті; 3 - поворотні консолі кріплення гусеничних візків; 4 - пульт

управління; 5 - основна рама; 6 - двигун; 7 - занурювач арматури; 8 - поздовжня

вигладжуються плита; 9 - копірного струна; 10, 17 - передній і задній щупи

автоматичної системи завдання координат; 11 - гусеничні візки ; 12

-розподільний шнек; 13 - вирівнюючий відвал; 14 - глибинні вібратори ; 15 -

бічні ковзаючі форми; 16 - поперечний вигладжує брус; 18 -готова плита

цементобетонного покриття

Розподільники цементо-бетона ДС-

503А (Д- 375А ) і ДС- 503Б (Д- 375Б) - самохідні машини, що пересуваються по

рейкоформах. Вони призначені для розподілу по підготовленій підставі

цементно-бетонної суміші шаром заданої товщини при будівництві бетонних

дорожніх покриттів і бетонованих майданчиків. Машина (рис. 6) складається з

рами, двигуна, коробки передач, ходової частини, бункера, механізмів

управління, електрообладнання.

Приймальний бункер наповнюється

цементобетонною масою автосамосвалами Бічне розвантаження. Привід до бункера і

до механізму пересування машини здійснений від двигуна Д- 37м через коробку

передач. Бункер переміщається по рамі поперек укладається смуги і разом з

машиною уздовж неї. Реверсування бункера при русі поперек полотна виробляється

в крайніх положеннях автоматичним пристроєм.

Товщина шару, що укладається

регулюється вертикальним переміщенням корпусу бункера щодо двох візків, на які

він спирається.

Розподільник ДС- 503А виготовляється

однією з чотирьох модифікацій, кожна з яких відрізняється шириною укладається

смуги : плоского профілю - 3,5 ; 5 і 7 м; двосхилого профілю 7 м. Машина ДС-

503Б виготовляється однією з трьох модифікацій для укладання смуг шириною :

плоского профілю - 3,75 і 7,5 м; двосхилого профілю - 7,5 м. При стикуванні

двох смуг шириною 3,5 або 3,75 м можна отримувати подвійні покриття шириною

відповідно 7,0 і 7,5 м.

Перебудова машин на свої модифікації

здійснюється заміною, установкою або видаленням спеціальних ланок у відповідних

вузлах. Для отримання плоского або двосхилого профілю покриття при ширині смуг

7,0 і 7,5 м замінюють під - бункерні рейки-балки. Машину обслуговує один

оператор.

Бетонооброблююча машина ДС- 504а (Д-

376А ) і ДС- 504Б (Д- 376Б ) призначені для розрівнювання, ущільнення і

вигладжування бетону, укладеного бункерним розподільником при будівництві

бетонних доріг і майданчиків. Машина самохідна і пересуваюється по рейкоформах.

Машина ДС- 504а виготовляється

однією з чотирьох модифікацій, кожна з яких відрізняється шириною оброблюваної

смуги: плоского профілю - 3,5 ; 5,0 і 7,0 м; двосхилого профілю - 7,0 м. Машина

ДС- 504Б виготовляється однією з трьох модифікацій для обробки смуг шириною :

плоского профілю - 3,75 і 7,5 м; двосхилого профілю - 7,5 м. При стикуванні

двох смуг шириною 3,5 і 3,75 м можна отримати подвійні покриття шириною

відповідно 7,0 і 7, 5 м.

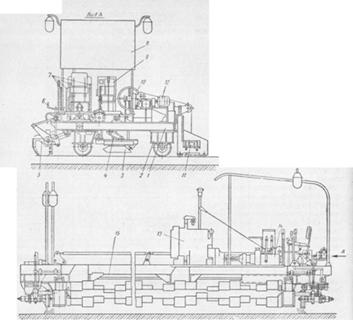

Рис. 7. Розподільник цементобетону:

1 - бункер; 2 - рама; 3 - 6 - важелі управління; 7 - коробка передач; 8 -

двигун; 9 - трансмісія механізму пересування

Рис. 8. Бетонооброблююча машина ДС-

504а: 1 - рама; 2 - ходова частина; 3 - ущільнюючий вібробрус; 4 - привід

вібраторів; 5 - розрівнюючий вал; 6 - механізм підйому розрівнюючого валу; 7 -

механізми управління; 8 - тент; 9 - електрообладнання; 10 - механізм

заглиблення ущільнюючого вібробрусу; 11 - вигладжуючий брус; 12 - механізм

підйому вигладжуючого бруса; 13 - двигун; 14 - коробка передач; 15 - трансмісія

приводу робочих органів і механізму пересування.

Бетонооброблююча машина ДС- 504а

(рис. 7) складається з рами, двигуна, коробки передач, ходової частини,

розрівнюючого валу, ущільнюючого вібробруса, механізмів управління та

електрообладнання. Покладений бетон спочатку розрівнюється лопатевим валом, що

обертається на двох підшипниках, вмонтованих в підвісні важелі. Вал регулюється

по висоті. Потім бетон ущільнюється вібробрусом. Остаточно поверхня бетону

обробляється вигладжуючим вібробрусом, який отримує поперечні

зворотно-поступальні рухи від шатунно-ексцентрикового механізму.

Ущільнення і обробка бетонного

покриття досягаються за один-два проходи машини. Машину обслуговує один

оператор.

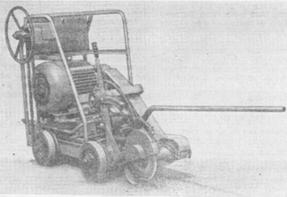

Нарізувачі швів ДС- 506 (рис. 7)

призначений для нарізки температурних швів у цементобетонних покриттях. Нарізка

швів проводиться абразивним диском після затвердіння покриття. Нарізувач

застосовується при будівництві цементобетонних покриттів доріг і аеродромів.

Машина являє собою візок з

встановленими на ній електродвигуном для приводу шпинделя ріжучого абразивного

диска і насоса, що подає на диск воду з водопровідної мережі або зі спеціальної

ємності (бака, цистерни). Живлення електродвигуна може бути від стаціонарної

електромережі або від пересувної електростанції.

Поступальний рух машини вздовж

нарізається шва забезпечується ручним приводом, від якого за допомогою

роликового ланцюга передається обертання на ходові катки. Для транспортного

переміщення машина забезпечена трьома обрезіненнимн катками. Під час роботи

машина спирається на один з транспортних і на два напрямних катка. Для

витримування прямолінійності шва нарізувач забезпечений напрямною рейкою -

лінійкою, за яким переміщуються напрямні катки.

Дводисковий нарізувач швів ДС- 510

призначений для нарізки поперечних і поздовжніх швів в затверділому

цементобетонному покритті, а також для різання затверділого бетону при

ремонтних роботах. Основними вузлами Нарізувачі швів є двигун, робочі органи і

привід, ходова частина з механізмом пересування, механізм підйому машини,

механізм повороту і управління колесами, система охолодження дисків,

гідрообладнання, електрообладнання, кузов, пульт управління.

Рис. 9 Нарізувачі швів ДС- 506

Гидрообладнання забезпечує роботу

основних та допоміжних механізмів при пересуванні машини з робочою та

транспортної швидкостями і при підйомі і опусканні машини на поворотному колі.

Для здійснення зазначених операцій в схему гідроустаткування включені три

насоса - лопатевий, шестерінчастий і ручний. Лопатевий насос обслуговує робочу

подачу, підйом і опускання машини, шестерінчастий насос - транспортне

пересування машини, ручний плунжерний насос призначений для аварійних випадків

і може бути використаний при відмові головних насосів машини.

Електрообладнання Нарізувачі

забезпечує висвітлення, сигналізацію, пуск двигуна, прогрів всмоктуваного

повітря, а також роботу системи захисту алмазного диска.

Електрична щітка для зачистки швів

ДС- 505 (Д- 378) призначена для очищення поверхні плит цементно-бетонних

покриттів, що підлягають ремонту, а також для розчищення швів і тріщин після їх

розшивки. Електрощітка змонтована на триколісному візку, що пересувається

вручну. Привід робочого органу ( циліндричної або дискової щітки) здійснюється

від електродвигуна через клиноременную передачу (рис. 8).

Візок електрощітки - зварна з труб і

сталевого лиття. Для зручності маневрування застосовують переднє колесо

рояльного типу. Поворотна рама зварена з труб і сталевого листа, її можна

встановлювати під кутом 30 ° до поздовжньої осі.

Циліндрична щітка являє собою

барабан, набраний з дев'яти секцій щіток, виготовлених з відрізків сталевого

канату, і прокладок коліс. Дискова щітка є частиною циліндричної щітки і

складається з однієї секції, закріпленої на валу за допомогою втулок. Для

дискової щітки встановлений кондуктор, який запобігає распушіваніе ворсу і

складається з двох щік, кронштейна і осі. Щоки з'єднані з кронштейном " з

зазором, в який входить ворс дискової щітки.

Додатковий кабель з вилкою і

розеткою на кінці призначений для приєднання електрощітки до пересувного

джерела струму.

У комплект електрощітки входять два

змінних робочих органу : циліндрична і дискова щітки.

Заливальник швів ДС- 67 є навісний

машиною, змонтованої на шасі автомобіля УАЗ- 452Д, і виконує наступні операції:

доставку до місця роботи розігрітій бітумної мастики ; - продувку швів

стиснутим повітрям ; ґрунтовку стінок і дна швів бітумом ; заповнення швів

мастикою.

Платформа Т- 138Б призначена для

перевезення на невеликі відстані машин, зайнятих на будівництві цементобетонних

покриттів. Вона транспортується в причепі до трактора і складається з

суцільнозварний рами, поворотного передка з дишлом, задніх коліс, вантажно-розвантажувального

і кріпильного пристроїв.

Вантажно-розвантажувальний пристрій

складається з рейок, закріплених на платформі, на які встановлюється машина, і

знімних рейок для в'їзду машини на платформу і з'їзду з неї. Кріпильне пристрій

призначений для закріплення перевезеної машини на платформі і складається з

черевиків і кріпильних ланцюгів.

Рис. 10. Електрощітка ДС- 505

Машина складається з наступних

основних вузлів: рами, робочого органу, ємностей для мастики і проміжної

ємності, коробки відбору потужності, механізму управління, пневмосистеми та

електросистеми. Всі вузли та механізми змонтовані на рамі машини.