Влияние различных факторов на процесс конденсации мочевиноформальдегидных смол

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РФ

ОМСКИЙ

ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ

ХИМИКО-БИОЛОГИЧЕСКИЙ

ФАКУЛЬТЕТ

КАФЕДРА

ХИМИИ И МЕТОДИКИ ПРЕПОДАВАНИЯ ХИМИИ

Выпускная

квалификационная работа

Влияние

различных факторов на процесс конденсации мочевиноформальдегидных смол

Руководитель: канд.хим.наук, доцент кафедры

химии и МПХ С.П. Шалыгин

Автор работы: С.Н. Подстригань

Омск-2010

Аннотация

к выпускной квалификационной

работе

на тему: «Влияние различных

факторов на процесс конденсации мочевиноформальдегидных смол»

Подстригань Сергея Николаевича

Ключевые слова:

мочевиноформальдегидная смола, огнезащита, водорастворимая, конденсация,

стабильная, синтез.

Объект исследования -

водорастворимая мочевиноформальдегидная смола, применяемая в качестве основы

для антипиренных пропиток.

Целью выпускной

квалификационной работы является - получение стабильной водорастворимой

мочевиноформальдегидной смолы, которая может применяться в качестве основы

антипиренных древесных пропиток.

Теоретическое исследование

проводилось методом анализа литературы и нормативных источников. Практическая

часть исследования осуществлялась методом контролируемого эксперимента.

Основываясь на теоретических

данных, были разработаны рецептуры мочевиноформальдегидных смол и изучено

влияние различных факторов на формирование мочевиноформальдегидных смол.

Полученные смолы испытаны на огнезащитные свойства и отвечают предъявляемым

требованиям.

Практическая ценность данной

выпускной квалификационной работы заключается в том, что мочевиноформальдегидные

смолы могут быть использованы в качестве основы антипиренных композиций.

Выпускная квалификационная

работа на тему: «Влияние различных факторов на процесс конденсации

мочевино-формальдегидных смол» содержит 44 страниц текста, рисунков - 2, таблиц

- 11, использованных источников - 15.

Содержание

Введение

Глава 1 Литературный обзор

.1 Поликонденсационные смолы

.1.1 Феноло-формальдегидные смолы

.1.2 Применение фенолоформальдегидных смол (ФФС)

.2 Карбамидо-формальдегидные смолы

.2.1 Исходное сырьё для получения

мочевиноформальдегидных смол

.2.2 Основные закономерности синтеза

мочевиноформальдегидных смол (МФС)

.2.3 Условия реакции конденсации для получения

клеящих МФС

.2.4 Общие свойства мочевиноформальдегидных смол

Глава 2 Экспериментальная часть

.1 Результаты проведения модельных патентных

синтезов клеящих мочевиноформальдегидных смол

.2 Изучение альтернативных источников

формальдегида в реакциях конденсации мочевиноформальдегидных смол

.3 Исследование условий конденсации

водорастворимой мочевиноформальдегидной смолы

.4 Определение антипиренных свойств

водорастворимых мочевиноформальдегидных смол (по известной методике) с

различным содержанием сухого остатка

Выводы

Литература

Введение

Сегодня перед наукой стоит

важная задача, создать для человека благоприятные и безопасные условия жизни на

работе и в быту. Необходимо обезопасить человека от наиболее разрушительных и

часто встречающихся рисков. К таким рискам можно отнести угрозу затопления

водой, поражение электрическим током, отравление различными химическими

веществами и угрозу пожара. От пожаров в домах и квартирах ежегодно гибнут

десятки тысяч людей. Причиной этому служит высокая горючесть практически всех

материалов используемых в быту. К горючим материалам относится древесина повсеместно

применяемая в строительстве, мебельном производстве и в декоративных и

отделочных предметах. Для понижения горючести и повышения огнестойкости

используют разные способы и один - из них покрытие и пропитывание древесины

специальными антипиренными составами.

Цель выпускной квалификационной

работы: Получение стабильной водорастворимой МФС, которая может применяться в

качестве основы антипиренных древесных пропиток.

Задачи:

). Изучить литературные

источники по синтезу формальдегидных смол;

). Выполнить модельные

патентные синтезы МФС применяемой в виде клея с целью ознакомления с условиями

синтеза МФС, её характеристиками и внешним видом;

). Изучить возможности замены

формальдегида (водного раствора) на более безопасные параформ и уротропин;

). Исследовать факторы,

влияющие на процесс конденсации водорастворимой МФС;

). Исследовать антипиренные

свойства смолы различной концентрации.

Глава 1

Литературный обзор

.1

Поликонденсационные смолы

Полимерами называют

высокомолекулярные вещества, молекулы которых состоят из огромного количества

структурных звеньев, взаимодействующих друг с другом посредством ковалентных

связей с образованием макромолекул.

По составу основной цепи

макромолекул полимеры разделяют на три группы:

Карбоцепные полимеры

Гетероцепные полимеры

Элементоорганические полимеры

Макромолекулы могут иметь

линейное, разветвленное или сетчатое (трехмерное) строение, что определяет

физико-механические и химические свойства полимеров.

В зависимости от метода

получения полимеров их можно разделить на полимеризационные,

поликонденсационные и модифицированные природные полимеры. Полимеризационные

полимеры получают в процессе полимеризации мономеров вследствие раскрытия

кратных связей ненасыщенных углеводородов и соединения элементарных звеньев

мономера в длинные цепи. Поскольку при реакции полимеризации атомы и их

группировки не отщепляются, побочные продукты не образуются, а химический

состав мономера и полимера одинаков.

Модифицированные полимеры

получают из природных высокомолекулярных веществ (целлюлоза, казеин, каучуки)

путем их химической модификации, для изменения их первоначальных свойств в

заданном направлении. Эти полимеры не находят широкого применения в

строительстве вследствие их недостаточной водо- и атмосферостойкости.

Поликонденсационные полимеры

получают в процессе реакции поликонденсации двух или нескольких

низкомолекулярных веществ.

Поликонденсацией называют

реакцию образования высокомолекулярных веществ в результате конденсации многих

молекул, сопровождающейся выделением простых веществ (воды, спирта, углекислого

газа, хлористого водорода и т. д.). Процесс поликонденсации не является

самопроизвольным процессом и требует энергии извне.

В отличие от реакции

полимеризации масса получаемого поликонденсационного полимера меньше массы

исходных веществ, а его элементарный состав не совпадает с элементарным

составом вступающих в реакцию соединений. Поликонденсация может происходить

только в том случае, если исходные вещества содержат в своем составе

функциональные группы, которые, отщепляя молекулу простого вещества, образуют

новую группу, связывая остатки реагирующих молекул.

В данной работе рассматривается

получение мочевиноформальдегидных смол (МФС), которым исторически

предшествовали фенолоформальдегидные смолы (ФФС), поэтому они будут описаны

перед МФС.

.1.1

Феноло-формальдегидные смолы

Под названием фенопласты

объединяют пластические массы, изготовленные на основе феноло-альдегидных смол.

Пространственная структура этих смол в отверждённом состоянии определяет

жёсткость, неплавкость, нерастворимость фенопластов и негорючесть [1].

Феноло-альдегидные смолы являются карбоцепными соединениями и получаются

поликонденсацией фенола (а также его гомологов - крезолов, ксиленолов) с

альдегидами в присутствии катализаторов. Эти смолы впервые получил А.Байер в

1872г., но промышленное производство их было осуществлено Л.Бэкелендом лишь в

1907 году [3].

1.1.2

Применение фенолоформальдегидных смол (ФФС)

ФФС используют в качестве

связующих и клеев в производстве композиционных материалов на основе древесины

(древесно-волокнистых и древесно-стружечных плит, фанеры). Связующих литьевых и

прессовочных материалов конструкционного и функционального назначения,

тепло-звукоизолирующих пенопластов, формовочных материалов для литейного

производства, абразивных и фрикционных материалов, защитных и специальных

покрытий, лаков, эмалей, заливочных и пропиточных составов, наполнителей для

полимерных материалов (волокон, микросфер), углерод-углеродных композиционных

материалов, ионообменных смол, светочувствительных материалов (фоторезистов).

ФФС используют в качестве вулканизующих и упрочняющих добавок в каучуках и

резинах, стабилизаторов полимерных материалов, синтетических дубителей кожи.

Таким образом, можно сказать,

что важнейшие достоинства ФФС: низкая стоимость, доступность исходного сырья,

высокая смачивающая и пропитывающая способность, химическая инертность, тепло-

и огнестойкость в отвержденном состоянии.

Но существуют

серьёзные недостатки ФФС: токсичность основных

компонентов, используемых при синтезе, и большое количество отходов

производства, оказывающих вредное воздействие на окружающую среду.

Производство смол затрудняет

сильная токсичность исходных реагентов и последующее выделение токсичных

веществ из готовых изделий. Чтобы снизить токсичность смол были предприняты попытки

замены фенола на более безопасные компоненты, такие как карбамид (мочевина).

.2

Карбамидо-формальдегидные смолы

Исходным сырьём для получения

карбамидо-формальдегидных смол являются карбамид (мочевина) и формальдегид.

Формальдегид СН2О -

бесцветный газ с резким запахом и раздражающим действием на слизистые оболочки.

Вдыхание больших количеств формальдегида может привести к смерти; попадая на

кожу, он омертвляет верхний кожный покров. Формальдегид кипит при t=

-210, плавится при t=

-920С и хорошо растворяется в воде. При комнатной температуре в

присутствии воды (37-40%-ный водный раствор), формальдегид легко образует

полимеры в виде белого порошкообразного вещества, представляющего собой сложную

смесь полиоксиметиленгликолей общей формулы (СН2О) ∙ Н2О.

Такие полимеры формальдегида называются параформальдегидами (параформ). [2]

Карбамид или мочевина H2N

- CO - NH2

(tпл=1330С)

- бесцветные кристаллы без запаха, кристаллическая решетка тетрагональная.

Мочевина хорошо растворима в полярных растворителях (вода, жидкие аммиак и

сернистый ангидрид), при снижении полярности растворителя растворимость падает,

нерастворима в неполярных растворителях (алканы, хлороформ). Является слабым

основанием и образует соли с сильными кислотами. [2]

.2.2 Основные

закономерности синтеза мочевиноформальдегидных смол (МФС)

МФС - продукты конденсации

мочевины с формальдегидом. Направление реакции поликонденсации и свойства

образующихся продуктов зависят от условий проведения процесса и, главным

образом, от соотношения исходных веществ, концентрации водородных ионов (рН),

температуры, продолжительности конденсации и условий последующей обработки

продуктов.

В зависимости от условий

конденсации в результате взаимодействия мочевины с формальдегидом могут

быть получены аморфные, кристаллические и смолообразные соединения.

При поликонденсации мочевины с

формальдегидом в сильнокислой среде (рН меньше 3) образуются непригодные в

качестве клеящих веществ аморфные, труднорастворимые или совсем нерастворимые

продукты, называемые метиленмочевинами:

В слабощелочной или нейтральной

среде в результате присоединения одной или двух молекул формальдегида к

молекуле мочевины образуются растворимые в воде и спирте кристаллические

продукты в форме моно- и диметилолмочевины:

В слабо кислой среде (рН 4,5-6)

метилольные производные мочевины легко реагируют между собой, а также с

мочевиной, образуя более сложные по составу смолообразные вещества.

Механизм образования МФС сложен

и, несмотря на многочисленные исследования, проведенные в этой области, процесс

образования смолообразных веществ при конденсации мочевины с формальдегидом

нельзя считать достаточно изученным.

Наиболее признанной является

теория, рассматривающая механизм смолообразования, как процесс, в основе

которого лежат реакции поликонденсации образовавшихся на начальной стадии

кристаллических продуктов - моно - и диметилолмочевины. Действительно, при

большой функциональности метилольных соединений реакция поликонденсации

протекает значительно легче, чем предполагаемые превращения метиленмочевины.

Реакция может протекать в

нескольких направлениях. Одним из них может быть образование линейных полимеров

при взаимодействии метилольных групп метилолмочевины с водородом амидных групп,

другим - образование замкнутых цепей или колец, образуемых при взаимодействии

метилольных групп друг с другом.

Одни из вышеупомянутых реакций

сопровождаются выделением воды и формальдегида с образованием смолообразных

соединений, молекулы которых содержат эфирные (-СН2-О-СН2-)

и метиленовые (-СН2-) связи. Другие реакции протекают только с

выделением воды с образованием метилолметиленовых соединений различного

строения.

Процессы поликонденсации

мочевины с формальдегидом в общем виде могут быть выражены следующими схемами.

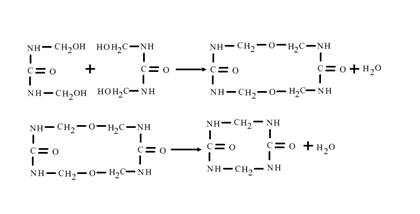

Поликонденсация монометилольных

соединений мочевины:

Поликонденсация

диметилолмочевины с образованием смолообразных соединений, содержащих эфирные и

метиленовые связи:

Поликонденсация моно - и

диметилольных соединений мочевины:

Начальные продукты

мочевино-формальдегидной конденсации хорошо совмещаются со спиртами. При

взаимодействии метилольных соединений мочевины со спиртами образуются эфиры

метилолмочевины по схеме:

H2N-CO-NH-CH2OH

+ ROH + H2N-CO - NH-CH2OR+H20

Изучая процессы конденсации

мочевины с формальдегидом, А. Л. Ваншейдт показал, что, чем длительнее реакция

и ниже значение рН среды, тем меньше в продуктах реакции содержится метилольных

групп и больше метиленовых.

Относительное содержание этих

групп в смоле оказывает большое влияние на свойства клеящих МФС. Эти

исследования позволили изучить ряд закономерностей, на основе которых могли

быть синтезированы клеящие смолы с определенными заданными свойствами.

Когда конденсация проводится в

кислой среде, при рН 4, содержание метилольных групп в готовой смоле

наименьшее, а количество метиленовых групп достигает максимума. По мере

повышения рН среды количество метилольных групп возрастает, а метиленовых

соответственно снижается.

В дальнейшем с повышением рН

среды до 7-8 относительное содержание в смоле метилольных и метиленовых групп

изменяется менее резко. В этих условиях, по-видимому, процесс поликонденсации

определяется преимущественно предшествующей стадией реакции, которая

заканчивалась во всех случаях в. слабокислой среде - при рН 6, поэтому с

последующим повышением рН до 7-8 количество метилольных и метиленовых групп

значительно не изменяется.

Величина рН среды при

конденсации, а, следовательно, и соотношение в смоле метиленовых и метилольных

групп определяет многие свойства смолы, такие, как вязкость, стабильность при

хранении, скорость отверждения и др.

По данным исследований [7]

установлено, что чем выше рН среды при конденсации, т. е. чем меньше в смоле

метиленовых и больше метилольных соединений, тем меньше стабильность смол при

хранении. Это особенно резко выражено у МФС, содержащих свыше 50% сухих

веществ, которые вследствие конденсации в щелочной среде быстро теряют

текучесть. Можно предполагать, что причиной этого является большая степень

гидратации частиц смолы, содержащей максимальное количество метилольных групп.

Метилольные группы, являющиеся

полярными, обнаруживают большое притяжение к дипольным молекулам воды. В

результате такого взаимодействия вокруг полярных молекул смолы создаются

правильно ориентированные слои из молекул воды - гидратные оболочки. При

сравнительно большом количестве метилольных групп возможно сплетение гидратных

оболочек с образованием пространственных структур, нарастание которых приводит

к повышению вязкости смолы.

Кристаллическая структура

метилольных производных мочевины также способствует тому, что смола быстро

приобретает пастообразную консистенцию и теряет текучесть. С уменьшением рН

среды сокращается количество кристаллических метилольных соединений и,

наоборот, возрастает содержание смолообразных продуктов, поэтому по мере

снижения величины рН влияние гидратации и кристаллизующихся метилольных

соединений постепенно уменьшается. Этим обусловливается то, что при прочих

равных условиях стабильность смол, синтезированных в более кислой среде, выше,

чем у смол, полученных в щелочной среде.

По данным [7], молекулярный вес

смолообразных продуктов поликонденсации мочевины с формальдегидом менее 1000.

Это дает основание считать, что в процессе поликонденсации длинные линейные

молекулы не образуются.

МФС представляют собой смеси

низкомолекулярных и высокомолекулярных соединений, которые почти не поддаются

разделению. Некоторые типы смол обладают свойствами сольватированных растворов

различной вязкости, что обусловлено значительным содержанием в их молекулах

сильнополярных групп (-СН2ОН), наличием которых объясняется также

высокая адгезия клеев на основе МФС к древесине.

Под влиянием специальных

отверждающих средств и тепла или при воздействии только одних ускорителей

отверждения МФС переходят в неплавкое и нерастворимое состояние. Подобно ФФС

резольного типа продукты поликонденсации мочевины с формальдегидом в процессе

отверждения претерпевают три стадии превращения- начальную А, промежуточную В и

конечную С. Соединения начальной стадии представляют собой продукты различной

стабильности, преимущественно растворимые в воде. При дальнейшем нагревании или

удлинении периода взаимодействия с отвердителей без нагрева, т. е. на второй

стадии отверждения (В), мочевинные смолы превращаются в желатинообразные

соединения, плохо растворимые, в воде и мало размягчающиеся при нагревании. В

конечной стадии (С) смолы переходят в отвержденное состояние, теряя способность

плавиться при нагревании и растворяться в воде и в других растворителях.

Переход МФС из начального в

отвержденное, необратимое состояние является результатом протекания между

цепями молекул химических реакций, сопровождающихся образованием поперечных

связей. Возникновение поперечных связей происходит как при взаимодействии

только одних метилольных групп, содержащихся в цепях молекул, так и при

взаимодействии метилольных и амидных групп.

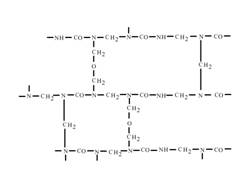

Трехмерную пространственную

структуру МФС схематически изображают следующим образом:

мочевиноформальдегидный

смола синтез антипиренный

.2.3 Условия

реакции конденсации для получения клеящих МФС

Соотношение исходных веществ -

мочевины и формальдегида при синтезе МФС меняется в зависимости от назначения

смолы и способа ее конденсации.

Исследованиями установлено [7],

что при взаимодействии мочевины с недостаточным количеством формальдегида

(менее 1,5 моль) образуются вещества, которые не обладают клеящими свойствами.

При избытке формальдегида (более 2,5моль) большее его количество вступает в

реакцию с мочевиной и одновременно возрастает содержание свободного

формальдегида в готовом продукте, поэтому соотношение реагирующих веществ

оказывает существенное влияние на многие свойства МФС: на их стабильность при

хранении, адгезионные свойства, время отверждения и гигиеническую

характеристику.

Молярные соотношения мочевины и

формальдегида для клеящих смол, применяемых в деревообрабатывающей

промышленности, находятся в пределах от 1:1,5 до 1:2. При прочих равных

условиях с увеличением избытка формальдегида до 2 молей на 1 моль мочевины

уменьшается опасность желатинизации смолы при конденсации.

Исключительно важную роль при

получении МФС имеет рН реакционной среды. В зависимости от величины рН меняются

скорость и глубина процесса поликонденсации, а также свойства готового

продукта.

Клеящие смолы, получаемые в

кислой среде, вследствие глубокой степени поликонденсации плохо растворяются в

воде и сравнительно быстро подвергаются желатинизации.

При взаимодействии мочевины с

формальдегидом в щелочной среде реакция смолообразования протекает значительно

медленнее. Образующиеся смолообразные вещества хорошо растворяются в воде.

Вместе с тем такие смолы после изготовления быстро теряют текучесть и

превращаются пастообразную массу.

В процессе конденсации мочевины

с формальдегидом в среде с переменным значением рН, т. е. сначала в нейтральной

или щелочной, а затем в кислой, или сначала в кислой, а затем в нейтральной пли

щелочной средах, образуются клеящие смолы с лучшими свойствами.

При получении МФС следует

учитывать, что формалин, обычно содержащий в своем составе муравьиную кислоту,

имеет сильнокислую реакцию (рН 2,5-3,5). Процесс же взаимодействия мочевины с

относительно небольшим избытком формальдегида в сильнокислой среде протекает

исключительно энергично и, как правило, приводит к желатинизации реакционной

массы с образованием гелей (козлов), поэтому в зависимости от соотношения

веществ исходную активную кислотность формалина изменяют в требуемых пределах.

Для установления необходимого

значения рН формалина применяют различные вещества - основания, соли,

органические и минеральные кислоты, играющие роль катализаторов реакции.

Наиболее часто употребляют гидроксид натрия, гексаметилентетрамин (уротропин),

водный раствор аммиака, хлористый цинк, серную и соляную кислоты, хлористый

аммоний, муравьиную кислоту и др.

Механизм действия катализаторов

в реакции мочевина - формальдегид еще недостаточно изучен, но установлено, что

в зависимости от типа и количества катализатора в реакционной среде

устанавливаются определенные значения рН среды. В этом смысле перечисленные

вещества являются регуляторами рН среды.

Учитывая, что реакция мочевины

с формальдегидом очень чувствительна к величине рН среды, при выборе типа

регулятора рН среды руководствуются тем, какая активная кислотность в реакционной

среде может при этом установиться. Сильные кислоты высокой концентрации для

этой цели малоприемлемы, так как они могут вызвать желатинизацию конденсируемой

массы. В то же время при проведении реакции в присутствии только веществ,

создающих сильнощелочную среду, образуются смолообразные продукты, которые по

своим свойствам не полностью отвечают требованиям, предъявляемым к клеящим

составам. Вследствие этого для создания соответствующего значения рН среды, как

в кислой, так и в щелочной области, обычно пользуются водными растворами

кислот, солей и оснований определенной концентрации.

Чаще всего в качестве

регуляторов рН среды для создания щелочной среды применяют растворы едкого

натра разной концентрации, а для кислой - слабые растворы соляной, серной

кислоты или хлористого аммония.

Температура оказывает большое

влияние на реакцию поликонденсации мочевины с формальдегидом. При сравнительно

низкой температуре, например до 60°, образуются главным образом начальные,

низкой степени конденсации продукты, полностью растворяющиеся в воде и

содержащие наибольшее количество свободного формальдегида. После частичного

обезвоживания под вакуумом эти вещества превращаются в пастообразную массу. С

повышением температуры реакции до 80-90° образуются более сложные смолообразные

соединения, содержащие меньше свободного формальдегида и быстрее

отверждающиеся.

По данным исследований [7]

влияние температуры на свойства продуктов конденсации мочевины с

формальдегидом в среде, имеющей переменную кислотность значительно и показано в

таблице 1.

Таблица 1 Характеристика

продуктов реакции, полученных при разной температуре в среде с переменной

кислотностью (соотношение мочевины и формальдегида 1: 1,65; рН изменяется от

7,5 - 8,0 до 5,5)

|

Температура

реакции, Со

|

Время

(с момента установления рН 6,0) до начала осмоления конденсата

|

рН

конденсата к концу третьего часа реакции

|

Растворимость

конечных продуктов в воде

|

|

60

|

-

|

6,0

|

Растворяется

полностью

|

|

70

|

30

|

6,0

|

Растворяется

полностью

|

|

80

|

10-15

|

6,0

|

|

90

|

5

|

5,5

|

Растворяется

не полностью

|

Различное действие температуры

в пределах 70-90° объясняется различной скоростью вступления в реакцию

мочевины, формальдегида и побочных превращений формальдегида. В промышленности,

клеящие МФС получают, преимущественно при повышенной температуре (80 - 100°).

Продукты конденсации мочевины с

формальдегидом содержат обычно 45-50% сухих веществ. Такие смолы малопригодны

для склеивания слоистой древесины вследствие недостаточной концентрации, низкой

вязкости и большой пропитывающей способности. Чтобы повысить степень

конденсации, концентрацию и вязкость, такие смолообразные вещества подвергают

частичному обезвоживанию под вакуумом.

Исследования и практика работы

показали, что температурные условия вакуум-сушки существенно влияют на свойства

готовой смолы.

С повышением температуры

вакуумирования, время, необходимое для того, чтобы отогнать одно и то же

количество воды, сокращается. Например, при 80° и одинаковом разрежении процесс

протекает почти в 2,5 раза быстрее, чем при 60°. Однако, вязкость смолы

повышается в результате не только частичного удаления из неё воды, но и более

глубокой степени поликонденсации смолообразных веществ, поэтому быстрая сушка

смолы под вакуумом и при более высокой температуре часто приводит к тому, что

вязкость готовой смолы оказывается недостаточной. И, наоборот, длительная сушка

под вакуумом может привести к получению смол повышенной вязкости, пониженной

растворимости и с другими нежелательными свойствами. Оптимальные условия

вакуумирования для получения клеящих смол, содержащих 55 -70% сухих веществ,

являются температура 65-70° и разрежение к системе 680-580 мм рт. ст. Контроль

вакуумировання должен вестись не только по количеству отгоняемой воды, но и по

показателям рН среды и коэффициенту рефракции [7]

1.2.4

Общие свойства мочевиноформальдегидных смол

МФС, применяемые в мебельной

промышленности, представляют собой продукты, характеризующиеся высокой

адгезионной способностью и сравнительно большой скоростью отверждения при

термическом воздействии.

Клеящие МФС могут употребляться

в виде жидких сиропообразных растворов, пленок, вспененных или пастообразных

масс, порошков.

В свою очередь жидкие смолы в

зависимости от содержания в них сухих веществ разделяются на невакуумировапные

(45 -50% концентрации) и вакуумированные (55- 70%-ной и более высокой

концентрации).

Различают МФС горячего

отверждения, отверждающиеся под воздействием высокой температуры, и холодного

отверждения, переходящие в необратимое состояние при обычной температуре.

Кроме того, МФС могут быть водостойкими

и повышенной водостойкости.

Характерной особенностью

карбамидных смол всех типов является их термореактивность. Под влиянием высокой

температуры или отверждающих средств, а также при одновременном воздействии

этих факторов клеящие мочевиноформальдегидные смолы переходят в необратимое

твердое состояние.

Для характеристики клеящих

мочевиноформальдегидных смол определяют:

). рН;

). Вязкость;

). Жизнеспособность;

). Время отверждения;

). Содержание сухих веществ;

). Содержание свободного

формальдегида;

). Клеящие свойства.

Мочевиноформальдегидные смолы

отверждаются при рН клеевого состава примерно 3,0-1,0. В связи с этим большое

значение для ускорения отверждения имеют кислые отвердители, благодаря которым

смолы переходят в необратимое состояние вследствие увеличения концентрации

водородных ионов клеевой смеси не только при нагревании, но и при обычной

температуре.

Вязкость карбамидных смол.

Вязкость является одним из основных показателей, определяющих возможность

применения карбамидных смол для различных целей.

Смолы пониженной вязкости легко

диффундируют в поры древесины, поэтому с уменьшением вязкости смолы, например

до 15-30 сек., прочность клеевого соединения снижается. С увеличением вязкости

смолы до определенных пределов, различных для разных типов смол (от 40 сек. до

4-16 мин.), пропитывающая способность смолы снижается и прочность клеевого слоя

повышается. Еще более вязкие смолы трудно наносятся на склеиваемые поверхности;

при этом образуется толстый малопрочный клеевой слой.

Жизнеспособность клеев на

основе карбамидных смол. Вязкость мочевиноформальдегидных смол изменяется еще

больше после введения в их состав ускорителей отверждения.

Наиболее широко применяемый в

промышленности ускоритель отверждения - хлористый аммоний - снижает рН клеящего

состава не только при нагревании, но и при нормальной температуре. Под

действием хлористого аммония повышается концентрация водородных ионов и,

следовательно, создаются благоприятные условия для ускорения процесса

поликонденсации.

Реакция взаимодействий смолы и

отвердителя протекает с выделением тепла, поэтому температура клея постепенно

повышается. Выделяющееся тепло еще больше ускоряет процесс поликонденсации

смолы и ее отверждение. В связи с этим клей может использоваться для работы

лишь определенный период. Время от момента добавления катализатора отверждения

до перехода клея в такое состояние, когда он не пригоден для применения,

определяет жизнеспособность клея.

Жизнеспособность клеев на

основе карбамидных смол может колебаться в широких пределах в зависимости от

свойств смолы и условий ее применения. Значительно влияют на жизнеспособность

клея природа и количество отвердителя.

При необходимости

жизнеспособность карбамидных клеев можно увеличивать, не только уменьшая

количество отвердителя, но и добавляя небольшое количество (до 3%) некоторых

веществ, замедляющих процесс нарастания вязкости клея. В качестве замедлителей

могут быть использованы меламин, мочевина, уротропин и др.

Время отверждения. Процесс

отверждения мочевиноформальдегидных клеев, являющийся конечной стадией

поликонденсации, весьма сложен и в достаточной мере еще не изучен. Однако

накопленный экспериментальный материал позволяет выявить закономерности,

имеющие большое практическое значение, особенно для освоения и внедрения

высокопроизводительных методов фанерования и склеивания.

Установлено, что чем меньше

время отверждения карбамидных клеев в чистом виде (без сочетания с древесиной),

тем быстрее они склеивают древесину. Продолжительность отверждения - это время,

необходимое для перехода клеевого состава из начального в отвержденное

состояние при нагревании навески клея в специальном приборе на кипящей водяной

бане.

Время отверждения, как и

жизнеспособность карбамидных клеев, можно изменять и регулировать различными

путями. В одних случаях необходимую скорость отверждения достигают, добавляя

различные количества отвердителя или, наоборот, вещества, замедляющего процесс

поликонденсации, а также применяя соответствующую температуру; в других -

соблюдая определенные условия синтеза карбамидных смол.

Процесс производства

мочевиноформальдегидных смол можно условно разделить на два основных этапа,

каждый из которых имеет свои особенности. В течение первого этапа образуются

смолообразные вещества пониженной концентрации и вязкости. Это так называемые невакуумированпые

смолы, которые находят в настоящее время ограниченное применение. В большинстве

случаев образующиеся на первом этапе продукты реакции подвергают дальнейшей

переработке (второй этап): вакуум-сушке для получения жидких смол повышенной

концентрации и вязкости (вакуумированные смолы), сушке в распыленном состоянии

для получения сухих порошкообразных смол, или используют для пропитки

специальной бумаги в случае получения пленочных клеев.

Были проанализированы авторские

патенты, относящиеся к получению мочевиноформальдегидных смол.

Для проведения модельного

патентного синтеза был выбран патент №SU

562095 А «Способ получения карбамидной смолы». Выбор был обоснован тем, что

примеры в данном патенте позволяют получить стабильную водорастворимую мочевиноформальдегидную

смолу, при этом не требуется сложного оборудования и синтез проводится в

обычной трёхгорлой колбе, так же не маловажное значение имеет то, что синтез

протекает непродолжительное время и не требует особых температурных условий.

Реактивы применяемые в синтезе являются доступны и не требуют специальных мер

защиты при работе.

Глава 2.

Экспериментальная часть

.1

Результаты проведения модельных патентных синтезов клеящих

мочевиноформальдегидных смол

Для проведения модельного

синтеза был выбран патент №SU

562095 А как наиболее приемлемый и осуществимый на базе лаборатории

органической химии. Предлагаемый способ заключается в следующем. К 1 моль

мочевины добавляют 0,25-0,4 моль аммиака в виде водного раствора и затем вводят

2,0-2,5 моль водного раствора формальдегида. При смешении компонентов

наблюдается экзотермическая реакция и температура поднимается до 50-70оС.

Нагревают смесь до температуры кипения и выдерживают при этой температуре

1,0-2,5ч при постепенно уменьшающемся рН среды от 7,2-8,0 до 4,7-5,0 до

достижения определённой вязкости. После этого конденсационную смесь

нейтрализуют щелочью, охлаждают до 60-70оС и отгоняют воду до

требуемой концентрации.

Для снижения содержания

формальдегида в смоле ниже 1% в смолу дополнительно вводят 0,133 моль мочевины

от первоначально загруженной массы мочевины.

Синтез был проведен по примеру

№1 из патента с соблюдением всех условий, параметры приведены в таблице 2 и

рис.1

Рис.1 Графическое изображения

процесса синтеза МФС по патенту №SU

562095 А

Таблица 2. Параметры модельного

синтеза по патенту №SU

562095 А

|

Параметры

|

Соотношение

компонентов

|

Температура

конденсации, оС

|

Регулятор

кислотности

|

Стадийность

загрузки мочевины

|

Время

конденсации, мин.

|

|

МФС

|

1

: 2,0-2,5 : 0,25-0,4

|

95-98

|

Гидроксид

аммония

|

2

стадии загрузки мочевины

|

150

|

Способ получения

мочевино-формальдегидной смолы конденсацией мочевины и формальдегида при

постепенно уменьшающемся рН среды от щелочной, до кислой в присутствии аммиака

и при нагревании. Аммиак добавляют к мочевине и конденсацию проводят при

молярном соотношении мочевина:формальдегид:аммиак = 1:2-2,5:0,25-0,4

В трёхгорлую колбу, снабжённую

обратным холодильником, мешалкой и термометром, мы поместили 600г мочевины

(10моль) и323г воды (18моль). После растворения мочевины (рН 9,55) ввели

287,5мл (3,12моль) 20%-ного водного раствора аммиака (рН 12,35) и 1633г

(20моль) формальдегида в виде 36,7%-ного водного раствора.

Температура поднимается

самопроизвольно до 680С. Реакционную смесь нагревали до температуры

кипения и выдерживали при этой температуре до достижения вязкости 12,0с по

вискозиметру ВЗ-4, проверяя значение рН охлажденной массы продукции через

каждые 15мин. Зависимость значения рН от времени конденсации показана в таблице

3.

Таблица 3 Изменение величины рН

конденсирующейся массы от продолжительности конденсации

|

Время,

мин

|

0

|

15

|

30

|

45

|

60

|

75

|

90

|

105

|

|

рН

|

7,2

|

6,3

|

5,8

|

5,5

|

5,25

|

5,25

|

5,2

|

5,2

|

5,05

|

Смолу нейтрализовали на 120

минуте конденсации введением 8%-ного водного раствора гидроксида натрия до рН

6,65, охлаждали до 60-700С и отгоняли воду до достижения

коэффициента рефракции 1,475, при этом рН становится равным 8,4.

При 600С мы вводили

48г (0,13моль) мочевины и конденсировали 30мин при этой температуре. Полученную

смолу охладили до 250С и слили.

Свойства полученной смолы

приведены в таблице 4

Таблица 4 Свойства смолы

полученной по патентному примеру

|

Однородная

белая суспензия

|

|

Содержание

сухого остатка,%

|

68,1

|

|

рН

|

7,7

|

|

Вязкость

по вискозиметру ВЗ-4 при 200С, с

|

34,6

|

|

Смешиваемость

смолы с водой

|

В

любых соотношениях

|

|

Жизнеспособность

с 1% хлористого аммония,ч

|

8,0

|

|

Время

отверждения с 1% хлористого аммония,с

|

71

|

2.2 Изучение

альтернативных источников формальдегида в реакциях конденсации

мочевиноформальдегидных смол

В реакции конденсации

формальдегида с мочевиной применяют водный раствор формальдегида, как правило,

концентрацией 36,7%, тогда как в реакции конденсации фенола с формальдегидом

кроме водного раствора применяют и другие источники, например параформальдегид

или уротропин (гексаметилентетраамин).

Технический параформ

применяется в качестве заменителя формалина. Он получается выпариванием

формалина под вакуумом и представляет собой белый аморфный порошок с tпл~1700С.

Параформ не растворяется в холодной воде и в спирте, но растворяется в

разбавленных кислотах и тёплых щелочных растворах. [2]

Гексаметилентетрамин (CH2)6N4

- уротропин - бесцветное кристаллическое вещество, хорошо растворимое в воде и

плохо в спирте. При нагревании он улетучивается, а в присутствии воды разлагается

на аммиак и формальдегид:

(CH2)6N4

+ 6H2O = 6CH2O + 4NH3 [2]

Нами была предпринята попытка

замены водного раствора формальдегида на парафольмальдегид или уротропин, так

как они в отличие от водного раствора являются порошкообразными веществами, что

существенно облегчает их транспортировку, взвешивание и загрузку, а так же

уменьшает вредное воздействие формальдегида на человека.

Для этого были рассчитаны и

составлены пробные рецептуры в которых водный раствор формальдегида заменялся

на параформальдегид и уротропин.

В первом пробном синтезе

порошкообразный параформ загружался в смесь водного раствора мочевины и

гидрорксида аммония и данная смесь нагревалась до температуры кипения, при

постоянном перемешивании. Прозрачный раствор мочевины стал мутным в присутствии

параформа но параформ в щелочной среде мочевины не распадался на мономерные

звенья, то есть формальдегид, в реакцию не вступал, о чем можно было судить по

тому, что при прекращении перемешивания он осаждался на дне колбы толстым слоем

порошка. Вопреки литературным данным утверждающим что параформ растворяется в

теплых растворах кислот и щелочей растворения не происходило. Во втором пробном

синтезе в смесь раствора мочевины и гидроксида аммония вводился кристаллический

уротропин и смесь нагревалась до кипения. Уротропин гидролизовался

предположительно на формальдегид и аммиак и вступал в реакцию конденсацию, но в

процессе синтеза из формальдегида образовывался метиловый спирт и муравьиная

кислота [7], которые чрезмерно повышали значение рН, что приводило к

преждевременной желатинизации и полной порче продукта.

Результаты синтезов приведены в

таблице 5 в сравнении с рецептом на основе водного раствора формальдегида.

Таблица 5 Поведение различных

источников формальдегида в смеси с мочевиной и гидроксидом аммония в процессе

конденсации МФС

|

Источник

формальдегида

|

Внешний

вид источника формальдегида

|

Отношение

к воде

|

Поведение

в реакции конденсации

|

|

36,7%

водный раствор формальдегида

|

Прозрачная

жидкость с резким запахом

|

Смешивается

в любых отношениях

|

Взаимодействует

с мочевиной с образованием смолоподобных веществ

|

|

Параформальдегид

|

Белый

аморфный порошок

|

Не

растворяется вопреки литературным данным и не разлагается при температуре

кипения

|

Не

взаимодействует с мочевиной

|

|

Уротропин

|

Белый

кристаллический порошок

|

Растворяется

|

Взаимодействует

с мочевиной с образованием быстротвердеющих, не растворимых ни в каких

растворителях соединений

|

Таким образом, на основании

экспериментальных данных выяснено, что альтернативные источники формальдегида,

параформальдегид и уротропин, в данных условиях синтеза применятся в реакции

конденсации не могут.

.3

Исследование условий конденсации водорастворимой мочевиноформальдегидной

смолы

Смолы, получаемые по модельному

патентному синтезу, обладают высокой вязкостью, вследствие высокого содержания

сухого остатка (65-70%) и низкой пропитывающей способностью, благодаря чему

образуют на поверхности материала равномерную плёнку. Целью данной работы

является получение смолы с высокой пропитывающей способностью, для создания на

её основе антипиренных покрытий и пропиток. Следовательно, синтезированная

смола должна обладать низкой вязкостью и пониженным содержанием сухого остатка,

приблизительно 35-45%. Так как высокой вязкости смолы в реакции конденсации

добиваются отгонкой воды при вакуумировании, то необходимо исключить стадию

вакуумирования и провести синтез мочевиноформальдегидной смолы, ориентируясь на

вязкость раствора.

Разработан пример позволяющий

получить стабильную водорастворимую мочевиноформальдегидную смолу, применяемую

не как клей, а как основа пропитывающих антипиренных средств. Параметры синтеза

приведены в таблице 6 и рис. 2.

Пример получения

мочевино-формальдегидной смолы конденсацией мочевины и формальдегида при

постепенно уменьшающемся рН среды от щелочной, до кислой в присутствии аммиака

и при нагревании. Аммиак добавляют к мочевине и конденсацию проводят при

молярном соотношении мочевина:формальдегид:аммиак = 1:2:0,25

Таблица 6. Параметры синтеза

МФС пониженной вязкости

|

Параметры

|

Соотношение

компонентов

|

Температура

конденсации, оС

|

Регулятор

кислотности

|

Стадийность

загрузки мочевины

|

Время

конденсации, мин.

|

|

МФС

|

1:2,0:0,25

|

95-98

|

Гидроксид

аммония

|

2

стадии загрузки мочевины

|

Рис. 2 Графическое изображения

процесса синтеза МФС с пониженным содержанием сухого остатка

В трёхгорлую колбу, снабжённую

обратным холодильником, мешалкой и термометром, поместили 30г мочевины (1моль)

и 20г воды (1,8моль). После растворения мочевины ввели 12мл (0,3моль) 20%-ного

водного раствора аммиака и 56мл (20моль) формальдегида в виде 36,7%-ного

водного раствора.

Температура поднимается

самопроизвольно до 400С. Реакционную смесь нагревали до температуры

кипения и выдерживали в ней до достижения вязкости 12,0с по вискозиметру ВЗ-4,

проверяя значение рН через каждые 15мин. Зависимость значения рН от времени

конденсации (таб. 7).

Таблица 7 Изменение величины рН

конденсирующейся массы от продолжительности конденсации

|

Время,

мин

|

0

|

15

|

30

|

45

|

60

|

75

|

90

|

|

рН

|

7,5

|

7,2

|

6,8

|

6,5

|

6,2

|

6,0

|

6,0

|

Смолу нейтрализовали на 90

минуте введением 8%-ного водного раствора гидроксида натрия до рН 7, охлаждали

до 60-700С.

При 600С вводили 5г

(0,2моль) мочевины и конденсировали 30мин при этой температуре. Полученную

смолу охладили до 250С и слили.

Свойства полученной смолы

приведены в таблице 8

Таблица 8 Свойства

мочевиноформальдегидной смолы применяемой основа пропитывающих антипиренных

средств.

|

Внешний

вид

|

Однородная

белая суспензия

|

|

Содержание

сухого остатка,%

|

36

|

|

рН

|

7,5

|

|

Вязкость

по вискозиметру ВЗ-4 при 200С, с

|

12,0

|

|

Смешиваемость

смолы с водой

|

В

любых соотношениях

|

|

Жизнеспособность

с 1% хлористого аммония,ч

|

Устойчиво

в течении более 30 суток

|

|

Время

отверждения с 1% хлористого аммония,с

|

Не

отверждается

|

Полученная смола отвечает

требованиям, предъявляемым к основе антипиренных пропиток, то есть является

водорастворимой, стабильной при хранении и обладает требуемым значением

вязкости. Но данная смола ранее не применялась как основа антипиренных пропиток

и, следовательно, необходимо изучить влияние различных факторов на протекание

процесса конденсации для выявления оптимальных условий проведения процесса и

получения продукта с лучшими свойствами.

С целью изучения влияния

различных факторов на процесс конденсации была проведена серия синтезов,

отличающихся от исходного примера одним конкретным параметром: временем

конденсации, температурой конденсации, регулятором кислотности, соотношением

компонентов, стадийность загрузки основных компонентов.

Параметры, способные оказывать

влияние на процесс конденсации приведены в таблице 9.

Таблица 9 Факторы, влияющие на

процесс конденсации

|

№

синтеза

|

Время

конденсации, мин

|

Температура

конденсации, 0С

|

Регулятор

кислотности

|

Соотношение

компонентов

|

Порционирование

|

|

1

|

90,0

|

95-98

|

NH4OH

|

1:2

|

2

|

|

2

|

90,0

|

95-98

|

NH4OH

|

1:1,5

|

2

|

|

3

|

90,0

|

95-98

|

NH4OH

|

1:2,5

|

2

|

|

4

|

60,0

|

95-98

|

1:2

|

2

|

|

5

|

90,0

|

70-80

|

NH4OH

|

1:2

|

2

|

|

6

|

90,0

|

95-98

|

Уротропин

|

1:2

|

2

|

|

7

|

90,0

|

95-98

|

NH4OH

|

1:2

|

1

|

Все синтезы, проводимые с целью

исследования влияния различных факторов на процесс конденсации мочевины и

формальдегида были выполнены в реакторе того же типа, что и в примере №1 и с

использованием идентичного оборудования и реактивов одинаковой чистоты.

Все результаты по проведенным

синтезам приведены в таблице 10

Таблица 10 Свойства смол

синтезированных в различных условиях

|

№

синтеза

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Показатели

|

|

|

|

|

|

|

|

|

1).Внешний

вид

|

Однородная

суспензия

|

Жидкость

с осадком

|

-

|

Жидкость

с осадком

|

Жидкость

с осадком

|

-

|

Жидкость

с осадком

|

|

2).Массовая

доля сухого остатка,%

|

36

|

42

|

-

|

40

|

38

|

-

|

40

|

|

3).рН

|

7,5

|

7,5

|

-

|

8,0

|

7,0

|

-

|

8,0

|

|

4).

Вязкость по вискозиметру ВЗ-4 при 200С, с

|

12,0

|

12,0

|

-

|

12,0

|

12,0

|

-

|

12,0

|

|

5).Смешиваемость

смолы с водой

|

неограниченно

|

неограниченно

|

-

|

неограниченно

|

неограниченно

|

неограниченно

|

|

6).Жизнеспособность

с 1% хлористого аммония,ч

|

>20

суток

|

>20

суток

|

-

|

>20

суток

|

>20

суток

|

-

|

>20

суток

|

|

7).Время

отверждения с 1% хлористого аммония,с

|

>2

суток

|

>2

суток

|

-

|

>2

суток

|

>2

суток

|

-

|

>2

суток

|

Из таблицы видно, что

практически все примеры, кроме №3 и 6, в синтезе №3 соотношение мочевина:

формальдегид=1:2,5, в синтезе №6 в качестве регулятора кислотности взят

уротропин, позволяют получить смолу со свойствами близкими к требуемым. Смолы

сиетезов №1,2,4,5,7 хорошо растворяются в воде, обладают одинаковой вязкостью и

длительное время не желатинизируются, но отличие заключается в разной массовой

доле сухого остатка и неустойчивости при хранении, происходит выпадение твердой

фазы в осадок. Этих отрицательных свойств лишена смола синтеза №1, продукт

хорошо растворим в воде, обладает требуемой вязкостью и содержанием сухого

остатка, стабилен при хранении, не желатинизируется и не выпадает в осадок.

Продукты синтеза №3 и 6 не позволяют получить нужный продукт, смола

желатинизируется в процессе конденсации и использоваться в дальнейшем уже не

может.

Таким образом, из результатов

экспериментальной части исследования следует, что оптимальными условиями

получения водорастворимой МФС являются: соотношение реагирующих компонентов

мочевина: формаль-дегид: аммиак водный - 1:2,0:0,25, продолжительность

конденсации -120мин, температура конденсации 95-98оС ,

регулятор кислотности NH4OHводный,

стадийность - двухэтапная загрузка мочевины.

2.4 Определение

антипиренных свойств водорастворимых мочевиноформальдегидных смол (по известной

методике) с различным содержанием сухого остатка

Смолы, полученные по

разработанным рецептам были исследованы на огнезащитные свойства по ГОСТ

16363-98 «Средства огнезащитные для древесины. Методы определения огнезащитных

свойств», на специальной установке сжигания.

Испытания проводят не менее чем

на 3 образцах, изготовленных из прямослойной воздушно-сухой древесины сосны

плотностью от 400 до 550 кг·м3. Образцы не должны иметь видимых

пороков по ГОСТ 2140. Поверхность образцов должна быть строганой, торцы опилены

и обработаны наждаком. Образцы перед нанесением огнезащитного средства доводят

до постоянной массы в термостате при температуре (45±2)°С. Термостатирование

образцов древесины прекращают, когда изменение массы образца между двумя

последующими взвешиваниями, проведенными с интервалом 2 ч, составит не более

0,2 г. Обработку образцов огнезащитными средствами проводят не позднее чем

через 30 мин после термостатирования, либо во избежание изменения массы

образцов за счет поглощения влаги до начала обработки образцы помещают в сухой

эксикатор. Пропитку образцов древесины водными растворами нанесением на

поверхность осуществляют кистью или пульверизатором. Кратность нанесения

состава зависит от нормы его расхода и поглощающей способности древесины. Сушку

образцов после пропитки водными растворами защитных средств осуществляют в

термостате при температуре (45±2)°С. Промежуточная сушка между пропитками

составляет 2¸3 ч. Доведенные до

постоянной массы образцы взвешивают с погрешностью не более ±0,1 г, и

определяют расход сухого огнезащитного средства (R1) или общее поглощение (R2)

по формулам 1 и 2. Испытания проводят не позднее чем через 30 мин после сушки,

или до начала испытания образцы, доведенные до постоянной массы, помещают в

сухой эксикатор. Испытания проводят не позднее чем через 30 мин после сушки,

или до начала испытания образцы, доведенные до постоянной массы, помещают в

сухой эксикатор.

Потерю массы образца P, %,

вычисляют с точностью до 1% по формуле:

где m1 - масса образца до

испытания, г;- масса образца после испытания, г.

За результат испытания

принимают среднее арифметическое трех определений, округленное до 1%.

Таблица 11 Результаты

исследования огнезащитных свойств МФС

|

Раствор

мфс по синтезу

|

Убыль

массы образца,%

|

Группа

огнезащитных свойств

|

|

№1,

содержание сухого остатка 36%

|

10,64

|

II

|

|

№2,

содержание сухого остатка 40%

|

9,24

|

II

|

|

№3,

содержание сухого остатка 38%

|

9,89

|

II

|

|

№5,

содержание сухого остатка 42%

|

6,98

|

I

|

|

№7,

содержание сухого остатка 40%

|

9,31

|

II

|

Таким образом, из приведенных

данных видно, что все смолы могут использоваться в качестве основы для

антипиренных пропиток, так как по огнезащитным свойствам их можно отнести к I

и II группам

огнезащитных материалов.

Выводы

). Произведен анализ научной,

учебной и патентной литературы, направленный на изучение основных

закономерностей и методов синтеза мочевиноформальдегидных смол;

). Выполнены модельные

патентные синтезы, на которых ознакомились с условиями получения МФС, внешними

проявлениями реакции, физико-химическими характеристиками самой смолы;

). Использование параформа и

уротропина, как альтернативных источников формальдегида, в данных условиях, не

позволяет получить МФС с требуемыми свойствами и отказаться от использования

водного раствора формальдегида;

). Оптимальными условиями

синтеза водорастворимой МФС применяемой нами как основа для антипиренных

композиций являются параметры: соотношение реагирующих компонентов -

1:2,0:0,25; продолжительность конденсации - 120мин; температура 95-98оС;

регулятор кислотности NH4OHводный;

двухстадийная загрузка мочевины.

).Получена стабильная (не менее

20суток) водорастворимая смола, которая может быть рекомендована в качестве

носителя (среды) для создания антипиренных композиций.

Литература

1). Е.А. Брацыхин Технология пластических масс,

Л.: ГОСХИМИХДАТ, 1963

). Сорокин М.Ф., Шоде Л.Г., Кочнова З.А. Химия и

технология плёнкообразующих веществ. Учебник для вузов. - М.: Химия, 1981 -

448с., ил.

). Химическая технология. Под общ. ред. к.х.н.

А.В. Белоцветова изд.3-е, испр. И доп. М.: Просвещение, 1971

). Краткая химическая энциклопедия, том 4, М.:

Советская энциклопедия, 1965

). Тёмкина Р.З. Клеящие карбамидные смолы для

мебельной промышленности, М.: 1959

). Тёмкина Р.З. Технология синтетических смол и

клеёв, М.: 1965

). Тёмкина Р.З. Синтетические клеи в

деревообработке, М.: 1971

). Шайбер И. Химия и технология искусственных

смол, М.: 1949

). Климова В.А. Основные микрометоды анализа

органических соединений изд. 2-е доп. М.: «Химия», 1975

). №724531 «Способ получения

мочевино-меламиноформальдегидной смолы»

). №537087 «Способ получения

мечевиноформальдегидной смолы»

). №1002305 «Способ получения

мочевиноформальдегидных смол»

). №SU

562095 А «Способ получения карбамидной смолы»

).ГОСТ 14231-88 «Смолы карбамидоформальдегидные»

ТУ

). ГОСТ 16363-98 «Средства огнезащитные для

древесины. Методы определения огнезащитных свойств»