Методы спецгазоочистки радиоактивных газов и аэрозолей на АЭС

Министерство

энергетики и угольной промышленности

Севастопольский

национальный университет ядерной энергии и промышленности

Курсовая

работа

по

дисциплине ТОРАО

на тему:

Спецгазоочистка

радиоактивных газов и аэрозолей на АЭС

Выполнил:

Новак О.О.

студентка

342 группы

Руководитель:

ст. преп.

Сенченко

В.А.

Севастополь

- 2014

СОДЕРЖАНИЕ

ПЕРЕЧЕНЬ

УСЛОВНЫХ ОБОЗНАЧЕНИЙ

ВВЕДЕНИЕ

1.

ИСТОЧНИКИ ОБРАЗОВАНИЯ ГРО НА АЭС

2.

КРАТКАЯ ХАРАКТЕРИСТИКА ГАЗООБРАЗНЫХ ВЫБРОСОВ

3.

МЕТОДЫ ОЧИСТКИ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ ОТХОДОВ АЭС

3.1

Рассеивание радиоактивных загрязнений в атмосфере

3.2

Очистка воздушных выбросов от аэрозольных загрязнений осадительными методами

3.2.1

Гравитационное осаждение

3.2.2

Сухое инерционное и центробежное отделение

3.2.3

Промывка и влажная очистка газовых потоков

3.2.4

Электростатическое осаждение

3.3

Очистка воздушных выбросов от аэрозольных загрязнений фильтрационным методом

3.3.1

Характеристика фильтрующих материалов

3.3.2

Конструкция фильтров

3.4

Очистка воздушных выбросов от радиоактивных газов

3.4.1

Сорбция на углях

3.4.2

Криогенная дистилляция

3.4.3

Поглощение органическими растворителями

3.4.4

Методы очистки газов от йода

4.

ПРОМЫШЛЕННЫЕ СИСТЕМЫ ГАЗООЧИСТКИ

4.1

АЭС с реактором ВВЭР

4.2

АЭС с реакторами РБМК

4.3

АЭС с быстрыми реакторами

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ПЕРЕЧЕНЬ

УСЛОВНЫХ ОБОЗНАЧЕНИЙ

АСТ

―

станция

теплоснабжения

АТЭЦ

―

теплоэлектроцентраль

АЭС

―

атомная

электростанция

ВВЭР

―

водно-водяной

энергетический реактор

РБГ

―

радиоактивные

благородные газы

РБМК

―

реактор

большой мощности канальный

ТВЭЛ

―

тепловыделяющий

элемент

УПАК

―

установка

подавления активности

УСГС

―

устройство

сжигания горючей смеси

ВВЕДЕНИЕ

Масштабы

строительства, прогнозы развития атомных электростанций (АЭС),

теплоэлектроцентралей (АТЭЦ) и станций теплоснабжения (АСТ) во многих странах

свидетельствуют о возрастающей, а для некоторых стран решающей роли ядерной

энергетики в электроснабжении и выработке тепла среднего и низкого потенциала

для промышленного и коммунально-бытового теплоснабжения.

На

всех АЭС предусматривают меры по предотвращению радиоактивных выбросов в

окружающую среду как в условиях нормальной эксплуатации, так и при аварийных

ситуациях. Защита населения от недопустимого радиационного воздействия в случае

аварии обеспечивается специальными защитными и локализующими устройствами.

Первые предупреждают развитие аварии и ограничивают ее масштаб, вторые -

ограничивают радиационные последствия аварии для окружающей среды.

Повышенное

внимание к радиационной безопасности вызвано тем, что в ядерном реакторе

образуются высоко радиоактивные продукты, способные потенциально загрязнять

окружающую среду, причем испускаемое ими излучения имеют скрытый, не ощутимый

человеком характер воздействия.

В

настоящее время на АЭС существует множество методов, средств и систем для

предотвращения переноса и распространения недопустимых количеств радиоактивных

веществ за пределы существующих границ даже в случае аварии, которые и

рассматриваются в данной работе.

.

ИСТОЧНИКИ ОБРАЗОВАНИЯ ГРО НА АЭС

При

эксплуатации реактора теплоноситель первого контура всегда содержит

определенное количество растворенных газов. Для водо-водяных реакторов

источники газов следующие: радиолиз воды; коррозия конструкционных материалов;

газовые компенсаторы объема; подпитка теплоносителя; дефектные ТВЭЛы;

химические добавки для поддержания заданного водного режима; ядерные реакции;

радиолиз и терморадиолиз ионитов системы очистки первого контура. Для реакторов

на быстрых нейтронах и с натриевым теплоносителем источником газов являются

защитные газовые полости реактора, дефектные ТВЭЛы, примеси теплоносителя.

Радиолиз

воды. Под действием различных видов мощного ионизирующего излучения молекулы

воды и растворенные в ней примеси разрушаются, возбуждаются и ионизируются.

Происходит радиолиз воды, в результате которого образуются Н, ОН, Н2O2, Н2,

О2, НО2, H2O. Многие из

них обладают окислительными или восстановительными свойствами в зависимости от

содержащихся примесей в теплоносителе, температур, давлений в первом контуре и

т.п. Чтобы уменьшить радиолиз повышают концентрацию водорода в теплоносителе.

Это делают путем добавления в теплоноситель гидразина или аммиака. Обычно

концентрация водорода поддерживается на уровне 20-50 см3/кг. В этом

случае кислород, введенный в контур, например, с подпиточным теплоносителем,

рекомбинирует с водородом. Радиолиз теплоносителя в таких условиях не является

источником кислорода.

Коррозия

конструкционных материалов. При работе реактора все материалы, применяемые для

изготовления оборудования первого контура, с той или иной скоростью коррозируют

в зависимости от их коррозийной стойкости и условий эксплуатации в контуре.

Коррозия материала сопровождается выделением водорода, часть которого входит в

структуру металла, образуя гидриды, а часть либо диффундирует в воду первого

контура, либо уходит в окружающую среду через стенки сосудов и труб. При этом

коррозия является достаточно мощным источником водорода, так как поверхности

материалов и сплавов, омываемые теплоносителем, исчисляются тысячами квадратных

метров металла, образуя гидриды, а часть либо диффундирует в воду первого

контура, либо уходит в окружающую среду через стенки сосудов и труб.

Дефектные

ТВЭЛы. В современных энергетических реакторах применяют ТВЭЛы самых различных

конструкций с использованием различного топлива (окислы, металлы, карбиды и

т.д.). Наибольшее распространение получило топливо из двуокиси урана. В

качестве материала оболочек широко используют нержавеющие стали и циркониевые

сплавы. Оболочка предохраняет топливо от химического воздействия теплоносителя,

а теплоноситель - от попадания частиц ядерного топлива и осколков деления.

После года работы реактора на 1 кВт его мощности в активной зоне образуется

около 1,8 ТБк (1.8*1012 Бк) нуклидов криптона (83mKr, 85Kr, 87Kr, 88Kr) c массой 5,2

мг; 3,3 ТБк нуклидов ксенона (131mXe, 133mXe, 133Xe, 135Xe) с массой

55,7 мг; 6,4 ТБк нуклидов йода (131I, 132I, 133I, 135I) с массой

2,6 мг; 0,054 ТБк нуклидов цезия (134Cs, 136Cs, 137Cs) с массой

35 мг; 3,4 ТБк нуклидов стронция (89Sr, 90Sr, 91Sr) с массой

14,6 мг. Приблизительно 0.1 общего количества газообразных продуктов деления

(25 см3/(МВт.сут) диффундирует из объема горючего к поверхности

сердечника и далее в зазор между топливом и защитной оболочкой или в

специальный газосборник. Если по какой-то причине произойдет разгерметизация

оболочки твэла, то часть этих газообразных продуктов и легколетучих продуктов

деления через щель дефекта может выйти из ТВЭЛа в теплоноситель. Химическая

концентрация их будет незначительной. Однако данный источник газа важен с точки

зрения влияния на радиационную безопасность станции.

Радиолиз

и термолиз ионитов. Для очистки теплоносителя первого контура водо-водяных

реакторов от различных примесей и продуктов коррозии, а также для поддержания

заданного водяного режима применяют ионообменные катионитовые и анионитовые

фильтры. Перед подачей воды на фильтр температуру теплоносителя понижают до 50˚С,

чтобы обеспечить необходимую устойчивость анионообменников. В процессе

эксплуатации фильтров на них сорбируются продукты коррозии и деления.

Активность на фильтре может достигать десятков террабеккерелей. Поэтому со

временем может иметь место разрушение ионитов (в основном анионитов) с

выделением продуктов термического и радиационного разрушения в фильтрах. Попав

в первый контур, продукты деления претерпевают радиационно-химические

превращения, давая в конечном итоге водород, аммиак и углекислоту.

Ядерные

реакции. В процессе работы ядерного реактора в небольшом количестве образуются

газы - продукты ядерных реакций:

14С - при активации азота и кислорода,

содержащихся в виде примеси в топливе и теплоносителе, при тройном делении в

топливе;

3Н - при тройном делении в топливе и

за счет активации Li, B, D, содержащихся в виде примеси в теплоносителе;

18F, 20F - при активации ядер

воды и натрия;

23Na - при

активации ядер натрия;

41Ar - при активации 40K в

натрии и 40Ar в воде и воздухе.

.

КРАТКАЯ ХАРАКТЕРИСТИКА ГАЗООБРАЗНЫХ ВЫБРОСОВ

Основные

источники газообразных отходов - система байпасной очистки теплоносителя

первого контура (АЭС с реакторами типа ВВЭР) и эжектор конденсатора турбины

(АЭС с реакторами типа РБМК). Характер газообразных радиоактивных выбросов

зависит от типа реактора и системы обращения с этими отходами. В радиоактивные

благородные газы (РБГ) (радионуклиды Kr, Xe), пары 3Н и 3Н

в газообразной форме, активационные газы (41Ar, 14C, 13N,

16N), галогены и радиоактивные вещества в твердой форме (продукты

деления и активации).

Радиоактивные

инертные газы. При делении топлива образуется более десятка нуклидов тяжелых

благородных газов Xe и Kr, имеющих

различные радиационные характеристики. Общий объем их в расчете на 1 МВт.сут

равен 25 см3 (при нормальном давлении и комнатной температуре). В

теплоноситель они попадают при разгерметизации оболочек ТВЭЛов. В реакторах

типа ВВЭР РБГ могут поступать во внешнюю среду с утечкой воды из первого

контура. Общая их активность равна 0,3 ТБк/МВт(эл).год, причем основной вклад в

активность этих отходов вносит 133Xe. В

реакторах кипящего типа РБГ во внешнюю атмосферу могут попасть вместе с

неконденсирующимися газами, отсасываемыми эжектором из конденсатора турбины. Их

активность в десятки и сотни раз больше активности РБГ в выбросах реакторов

типа ВВЭР и изменяется в широком диапазоне: от 0,074 до 4,4 ТБк/МВт(эл).год.

Около 60% всей активности приходится на короткоживущие нуклиды 87Kr, 88Kr, 135Xe, 85mKr (Табл.

2.1).

Таблица

2.1

Состав РБГ и йода в газообразных отходах АЭС.

|

Относительно

содержание, %

|

ВВЭР

|

PWR

|

РБМК

|

BWR

|

|

41Ar

|

0,2

|

0,03

|

|

0,3

|

―

|

|

|

85Kr

|

6

|

1

|

4,6

|

0,7

|

2

|

12,8

|

|

85mKr

|

5,4

|

0,6

|

|

6,6

|

5

|

3,3

|

|

87Kr

|

1

|

0,4

|

|

13,4

|

12

|

10,2

|

|

88Kr

|

2,2

|

0,9

|

|

18,6

|

14

|

9,8

|

|

133Xe

|

72

|

90

|

85,8

|

35,2

|

14

|

11,7

|

|

133mXe

|

―

|

0,5

|

|

―

|

0,6

|

|

|

135Xe

|

13,2

|

3,2

|

4,76

|

25,4

|

26

|

18,2

|

|

135mXe

|

―

|

0,8

|

|

―

|

4

|

8,4

|

|

Другие

изотопы Xe

|

―

|

2,5

|

|

―

|

22,4

|

|

|

Всего

ИРГ

|

100

|

100

|

|

100

|

100

|

|

|

131I

|

98

|

30

|

23,8

|

12,7

|

9

|

|

133I

|

31,9

|

1

|

|

43,5

|

39,7

|

|

|

135I

|

8,3

|

1

|

|

32,7

|

47,6

|

|

|

Всего

|

100

|

100

|

|

100

|

100

|

|

Активационные газы (41Ar, 14C,

13,16N). 41Ar образуется при захвате нейтрона ядром 40Ar.

Мощность выброса 41Ar в атмосферу на ядерных реакторах зависит от их

конструктивных и технологических особенностей. Как правило, для рассматриваемых

типов реактора относительное содержание его в выбросах не превышает 0,3% общей

активности (Табл.2.1). Однако на РБМК для охлаждения графитовой кладки активной

зоны используют воздух или специальный газовый контур с инертным теплоносителем

(Не+N). Содержание Ar в воздухе составляет 0,93, в азоте - доходит до 0,3-0,5

объемных %. Обычно активность 41Ar в газовых отходах достигает

нескольких десятков терабеккерелей. Однако задержка, которой подвергаются газы

сдувок из этого контура перед выбросом в систему вентиляции, значительно

снижает их активность.

Радиоактивный углерод. 14С может

образовываться на ядерных реакторах в результате реакций 14N(n,p)14С

(активации азота, находящегося в виде примеси в топливе), а также при тройном

делении; 17О(n,α)14С

(активации кислорода, содержащегося в окисном топливе и в замедлителе) и 13С(n,γ)14С,

которые по сравнению с другими являются наиболее практически значимыми. На АЭС

с реакторами кипящего типа и водой под давлением выбросы 14С

колеблются в диапазоне 0,22 - 0,67 ГБк/МВт (эл). год. Выброс 14С из

реакторов кипящего типа происходит в основном в форме СО2, СО, СН4,

С2Н6 и С4Н10, причем на долю СО2,

СО и углеводородов приходится соответственно 95; 2,5 и 2,5%. На реакторах с

водой под давлением 80% СО приходится на долю СН4 и С2Н2,

на СО2 и СО - менее 5%. На реакторах с водой под давлением

поступающие в атмосферу из теплоносителя первого контура газы содержат

слабощелочные соединения углерода. На реакторах кипящего типа преобладающим

механизмом является окисление углерода до СО2 и СО кислородными

радикалами, образующимися при электролизе охлаждающей воды.

Тритий в природе может существовать в

газообразном виде и в окисленных формах НТО, Т2О, может также

входить в состав более сложных органических и неорганических соединений.

Газообразная форма трития неустойчива. Она сравнительно быстро окисляется. На

АЭС с ВВЭР и РБМК в теплоносителе тритий существует в основном в виде тритиевой

воды, в продувочном газе - в газообразной и окисленной формах. В реакторе

тритий образуется при тройном делении ядерного топлива; в результате реакции

нейтронной активации Li и В, растворенных в теплоносителе первого контура; а

также активации дейтерия, содержащегося в теплоносителе в качестве примеси (до

0,015%). Основным источником трития в теплоносителе реактора ВВЭР являются

реакции 10В(n,2α)3Н

(бор добавляется в теплоноситель в виде борной кислоты) и 6Li(n,α)3Н

(литий попадает в виде примеси к гидроокиси калия), а также выход трития за

счет диффузии и из негерметичных ТВЭЛов.

В реакторе типа РБМК поддерживается нейтральный

водный режим, и тритий в теплоносителе накапливается только в результате выхода

из ТВЭЛов, а также активации дейтерия. Более существенный выброс трития в атмосферу

может дать азотно-гелиевый контур охлаждения графитовой кладки реактора. Здесь

тритий образуется по реакции 3Не(n,p)3Н в количестве 3,3

ГБк/ч.

В АЭС с реакторами типа ВВЭР и РБМК за счет

тройного деления в ТВЭЛах образуется около 0,37-0,74 ТБк/МВт(эл).год трития.

Для реакторов типа ВВЭР переход 3Н в жидкие и газообразные отходы

принимают равным 74 и 7,4; для реакторов с кипящей водой - 2,6 и 0,18

ГБк/МВт(эл).год. Через оболочку из циркониевого сплава в теплоноситель

вследствие диффузии поступает примерно 0,1 трития, находящегося под оболочкой.

Если оболочка твэла сделана из нержавеющей стали, то скорость поступления

трития в теплоноситель приблизительно в 10 раз больше.

Радионуклиды йода. При реакции деления, а также

при распаде продуктов деления образуется несколько радионуклидов йода.

Наибольший вклад в дозу облучения дают нуклиды с массовыми числами 129, 131,

132, 133, 134 и 135. Для всех из них за исключением 129I, в активной

зоне реактора достаточно быстро устанавливается равновесное состояние. Попасть

в окружающую среду радионуклиды йода могут только при разгерметизации оболочки

ТВЭЛа и первого контура. Как источник облучения наиболее важным нуклидом йода

является 131I. В равновесных условиях его активность колеблется от

0,92 до 1,1 пБк/МВт (теп). Долгоживущий 129I не обнаруживают в

окружающей среде вокруг АЭС, и его выбросы значительно меньше выбросов других

радионуклидов йода.

131I

может существовать либо в аэрозольной, либо в газовой форме. Соотношение этих

форм зависит от многих факторов и различно для разных АЭС, более того, оно

может меняться по пути доставки отходов к сбросным устройствам. В отходах 131I

представлен молекулярным йодом и йодом в органических соединениях, главным

образом в виде йодистого метила СН3I.

На реакторах с обычной водой 73% радионуклидов

йода присутствуют в виде органических соединений, 22% йодноватистой кислоты, 5%

элементарного йода. Средние выбросы 131I из реакторов с кипящей

водой и водой под давлением равны 74-185 и 1,85-22,2 МБк/МВт(эл).год. Выбросы

131I

из реактора РБМК существенно ниже, чем из ВВЭР. Это объясняется тем, что у

данного реактора отмечается пониженный выход йода из негерметичных ТВЭЛов в

теплоноситель.

Выброс йода из реакторов РБМК и ВВЭР

определяется расходом неограниченных протечек теплоносителя в технологические

помещения и выходом йода в воздух помещений. Обычно протечки теплоносителя на

РБМК больше, чем на реакторах ВВЭР. Однако на АЭС с реакторами РБМК допустима

перегрузка дефектных ТВЭЛов на ходу, что позволяет своевременно их заменять.

Это, а также меньший выход йода из-под оболочки дефектного ТВЭЛа приводит к

уравниванию выброса йода из-за протечки теплоносителя.

Аэрозоли. Часть продуктов деления, продукты

распада РБГ и нуклиды с наведенной активностью образуют аэрозоли, которые с

воздушными потоками могут поступать во внешнюю среду. Количество таких

аэрозолей зависит от типа реактора, его мощности, эффективности систем

газоочистки, водоочистки и ограничивающих барьеров, продолжительности

эксплуатации и т.п.

В составе аэрозолей, выбрасываемых из АЭС с

реактором ВВЭР, идентифицируют несколько десятков радионуклидов. Наиболее

типичные из них: 131I, 89,90,91Sr, 103Ru, 137Cs,

141,144Ce, 51Cr, 54,55Mn, 59Fe, 58,60Co,

95Zr, 110mAg, 22,24Na, 88Rb, 99Mo

и др. Аэрозоли, образующиеся в результате деления или распада РБМК, в газовых

выбросах АЭС появляются после разгерметизации оболочки ТВЭЛа. Их доля в общей

смеси долгоживущих радионуклидов колеблется в широких пределах (10-80% общей

активности) и зависит от состояния активной зоны. Активность отдельных радионуклидов

изменяется от нескольких сотых до нескольких единиц гигабеккерелей в год.

Суммарное содержание твердой фракции в выбросах на реакторах ВВЭР примерно 2,2

МБк/МВт(эл).год.

Помимо радиоактивных, при работе АЭС образуются

многочисленные стабильные продукты, в той или иной степени взрывоопасные

(например, водород, озон) или токсичные. Системы очистки сбросных газов должны

эффективно удалять и их. Многие стабильные вещества (вода, аммиак, углекислый

газ и др.) которые сами по себе может и не опасны, но они крайне негативно

влияют на процессы извлечения радионуклидов из сбросных газов. Есть, наконец,

ценные компоненты, которые нужно выделять из сбросов, очищать и возвращать в

технологический процесс. По этим причинам, системы очистки обычно являются комбинированными

- они занимаются переработкой смесей радиоактивных, и стабильных газов.

3. МЕТОДЫ ОЧИСТКИ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ

ОТХОДОВ АЭС

.1 Рассеивание радиоактивных загрязнений в

атмосфере

Наиболее распространенный метод борьбы с

локальным радиоактивным загрязнением воздуха состоит в их рассеивании с помощью

высоких сбросных труб и разбавлении чистым атмосферным воздухом до допустимых

концентраций. Рассеивание сбросов в атмосфере происходит в результате

начального разбавления и турбулентной диффузии. Начальное разбавление

обусловлено расширением струи воздуха на выходе из трубы и определяется

кинетической энергией выброса. Турбулентная диффузия представляет собой

перемещение объемов воздуха из одного слоя в другой вследствие вертикальных

потоков воздуха. Сбрасываемый из трубы поток газообразных отходов подвержен

различным внешним влияниям (ветер, осадки, температура окружающей среды и

т.д.). Учет воздействия этих факторов проводят на основании

гидрометеорологических наблюдений. При огибании ветром вытяжной трубы с ее

подветренной стороны создается зона пониженного давления. Газовый поток,

выходящий из трубы с малой скоростью, может быть втянут в эту зону и достигнет

поверхности земли недалеко от трубы. Этот эффект известен под названием

«обратная тяга». Для предотвращения влияния обратной тяги скорость выброса

должна превышать некоторую скорость, называемую критической скоростью выброса.

Очевидно, критическая скорость не является величиной постоянной и определяется

скоростью ветра: с повышением скорости ветра критическая скорость также должна

возрастать.

Характер движения потока газов из трубы

определяется наряду с другими факторами и изменением температуры по высоте слоя

воздуха. Различие в теплоемкостях воздуха и земли, неравномерность их нагрева приводят

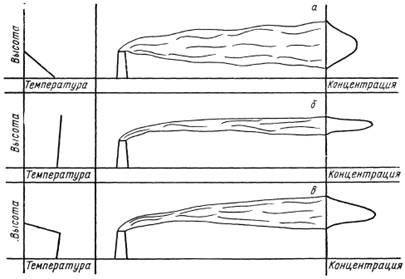

к появлению «тепловых» потоков воздуха. На рис. 3.1 показано рассеивание дыма

из трубы в зависимости от изменения температуры по высоте приземного слоя

воздуха.

Рисунок 3.1 ― Влияние

температуры на рассеивание дыма из трубы: а ― переходное

состояние; б ― инверсия; в ―

инверсия

внизу, переходное состояние вверху

На основании большого числа практических

измерений установлено, что максимальные концентрации загрязнений, выпадающих из

сбрасываемых в воздух потоков, наблюдаются на расстояниях, равных 10-30 высотам

трубы по направлению движения ветра, причем крупные частицы выпадают на меньшем

расстоянии.

Для предотвращения возможного воздействия

радиоактивных веществ на население, проживающее вокруг предприятий атомной

промышленности, организуют санитарно-защитные зоны, как правило, радиусом от 3

до 7 км. Размер санитарно-защитных зон определяют на основании

метеорологических исследований и расчетов и согласовывают со службой

санитарного надзора.

3.2 Очистка воздушных выбросов от аэрозольных

загрязнений осадительными методами

Очистку вентиляционного воздуха предприятий

атомной промышленности от аэрозольных загрязнений производят обычно

осадительными методами или фильтрацией. Наиболее распространены следующие

методы осаждения частиц из потока газа: гравитационное осаждение, сухое

центробежное и инерционное отделение, промывка и влажная очистка газа,

электростатическое осаждение. Кроме того, разрабатывают и другие методы

очистки, например осаждение твердых частиц под влиянием ультразвука.

.2.1 Гравитационное осаждение

Осаждение под действием силы тяжести -

осуществляют в пылеулавливателях, представляющих собой камеры большого объема.

Время прохождения запыленным газом камерного пространства определяется

временем, требующимся для осаждения определенных фракций частиц. В

пылеуловителях должны быть обеспечены ламинарное движение и хорошее

распределение газового потока. Для этой цели внутри камер устанавливают цепные

завесы, стержни и сетки.

В условиях ламинарного воздушного потока

эффективность улавливания частиц E определяется уравнением:

,

,

где Ut

― скорость

оседания частиц, м/с;

L ― длина

камеры, м;

Н ― высота

камеры, м;

ϑ ― скорость

газа, м/с.

.2.2 Сухое инерционное и центробежное отделение

Осуществляется под действием инерционных сил,

возникающих при отклонении потока воздуха от первоначального направления

движения или при его спиральном движении в циклоне. В инерционных

пылеуловителях (сепараторах) отражательные перегородки вызывают резкое

изменение направления потока газа, в результате чего частицы пыли сталкиваются

с поверхностями этих перегородок и выпадают из потока.

Принцип работы инерционного сепаратора с

циклоном следующий. Воздух поступает в жалюзийный пылеуловитель. Частицы пыли

осаждаются, а очищенный воздух проходит через щели. Сконцентрированная в

10%-ном объеме воздуха пыль поступает в циклон, где и оседает ее основная

масса. Эффективность улавливания возрастает с увеличением размеров и плотности

частиц, с повышением скорости потока и уменьшением размеров отражательных

препятствий. Обычно инерционные пылеуловители используют для очистки воздуха с

высокой концентрацией пыли с большим диаметром частиц (более 10 мкм),

эффективность инерционных пылеуловителей 50-90%.

Центробежное выделение частиц из газового потока

осуществляется в циклонах. При вращательном движении газа, поступающего

тангенциально в верхнюю цилиндрическую часть циклона, возникает центробежная

сила, отбрасывающая частицы пыли к стенкам циклона, вдоль которых пыль оседает

в сборный бункер в нижней части аппарата. Эффективность циклона повышается с

уменьшением его радиуса и с увеличением общей длины пути, проходимого газовым

потоком. Поэтому выгоднее применять циклоны с длинным конусом и малым радиусом.

Объединяя большое число таких циклонов в одном корпусе, можно получить

батарейный циклон, характеризующийся высокой эффективностью и экономичностью.

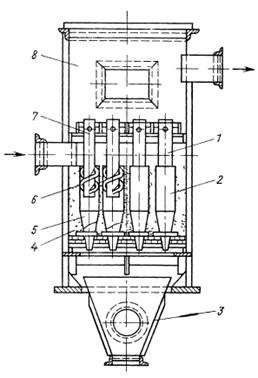

Схема устройства такого циклона показана на рис. 3.2.

Рисунок 3.2 ― Принципиальная

схема устройства батарейного циклона: 1 - выхлопная труба; 2 - циклонный

элемент; 3 - бункер для пыли; 4 - просеянный шлак; 5 - корпус элемента; 6 -

завихритель; 7 - газораспределительная камера; 8 - камера очищенных газов

Батарейные циклоны имеют и некоторые другие

преимущества: гибкость режима работы - можно изменять производительность

отключением или подключением секций элементов; возможность уменьшения

турбулизации газовых потоков внутри аппарата и др. Преимущества батарейных

циклонов по сравнению с обычными циклонами наиболее отчетливо проявляются при

очистке воздушных потоков от частиц малого размера (≤10 мкм). Перепад

давления на циклонах колеблется от 25 до 180 мм вод.ст. Циклоны широко

используют в качестве предварительных пылеуловителей.

.2.3 Промывка и влажная очистка газовых потоков

Промывка и влажная очистка газовых потоков.

Контакта частиц пыли с промывающей жидкостью можно достичь различными

способами: впрыскиванием жидкости в поток газа; контактированием потока с

поверхностями, покрытыми тонкими слоями жидкости; барботажем потока газа через

жидкость и т.п. Обычно влажная очистка не очень эффективна, если в потоке газа

присутствуют частицы малого размера, однако ее использование целесообразно для

очистки потока газа от паров, возгонов и растворимых газов.

Для мокрой очистки газовых потоков разработаны и

применяются на практике барботажные скрубберы с решетками, форсуночные

скрубберы, скрубберы Вентури, башни с насадками, мокрые фильтры из

стеклопластин или стекловолокна, омываемые жидкостью, и т.п. Эффективность

скрубберов Вентури, например, при очистке газовых потоков от частиц размером

более 2 мкм достигает 100%. Скрубберы Вентури состоят из труб переменного

сечения, обеспечивающих сужение газового потока, устройств введения водных струй

в горловину аппарата брызгоуловителя. Чистая вода распыляется в поток газа,

поступающий со скоростью 60-90 м/с; частицы пыли, смачиваясь водой, оседают

затем в циклонах или других брызгоуловителях. К недостаткам мокрых

пылеуловителей следует отнести: образование жидких радиоактивных отходов,

вызывающих коррозию в системах фильтрации и способных забивать (из-за уноса

капель) установленные далее по линии фильтры тонкой очистки; выход из строя

аппаратов при отключении подачи воды, электроэнергии и т.п.

.2.4 Электростатическое осаждение

Электростатическое осаждение достигается

приданием частицам пыли электрического заряда ионизирующими электродами и

последующим их сбором на заземленных пластинах (осадительных электродах).

Собранная на электродах пыль удаляется с них механическим встряхиванием или

смыванием. Разность потенциалов между электродами должна быть достаточной для

образования коронного разряда. В современных аппаратах она достигает нескольких

десятков киловольт. Частицы пыли, получившие заряд, движутся к осадительному

электроду и оседают на нем. Часто зону ионизации отделяют от зоны осаждения.

По форме электродов электрофильтры подразделяют

на трубчатые и пластинчатые. В пластинчатых электрофильтрах направление потока

может быть как горизонтальным, так и вертикальным; в трубчатых электрофильтрах

газ движется обычно снизу вверх. К преимуществам электрофильтров следует

отнести малую потерю давления на аппарате, высокую эффективность очистки

воздуха при низкой концентрации пыли, работоспособность при высокой

температуре.

Основной недостаток электрофильтров -

нестабильность работы. Эффективность очистки уменьшается при изменении скорости

прокачивания воздуха; возможны вторичный унос уловленной пыли при ее

встряхивании с

электродов и полное осыпание с осадительного

электрода при его аварийном отключении. По этой причине электрофильтры

нуждаются в постоянном квалифицированном обслуживании и наблюдении. Наиболее

часто электрофильтры применяют при очистке газовых потоков, содержащих

низкоактивные аэрозоли.

.3 Очистка воздушных выбросов от аэрозольных

загрязнений фильтрационным методом

В атомной промышленности широко применяется

процесс фильтрации - разделение аэродисперсных систем при их движении через

пористые среды. В процессе фильтрации наблюдаются эффекты зацепления,

инерционного улавливания, диффузии, гравитационного и электростатического

осаждения.

Зацепление проявляется в том случае, когда

траектория движения частицы, совпадающая с траекторией движения воздушного

потока, проходит на расстоянии от поверхности, меньшем или равном радиусу

частицы. Когда поток газа огибает препятствие, а частицы под действием сил

инерции движутся прямолинейно, сталкиваются с волокном и осаждаются, происходит

инерционное улавливание. Чем больше скорость движения частиц и их масса, тем

сильнее проявляется данный эффект.

Причиной отклонения частиц от линии направления

основного потока и соприкосновения их с материалом фильтра может быть

броуновское движение. Чем меньше размеры частиц, тем больше интенсивность

броуновского движения, тем больше вероятность захвата частицы фильтрационным

материалом.

Все фильтрующие материалы условно подразделяют

на гибкие, полужесткие, жесткие пористые перегородки и зернистые слои.

Гибкие пористые перегородки изготовляют из

тканых материалов на основе природных, синтетических и минеральных волокон;

нетканых волокнистых материалов (войлоков, бумаги, картона, волокнистых матов);

ячеистых материалов (губчатой резины, пенополиуретана, мембран) и т. п.

Полужесткие пористые перегородки - слои волокон,

стружка, вязаные сетки, расположенные на опорных пластинах или зажатые между

ними.

К жестким пористым перегородкам относятся:

конструкционные элементы из пористой керамики или пластмассы, спеченные или

спрессованные порошки металлов, стекла, углеграфитовые материалы и т. п.;

волокнистые материалы (отформованные слои из стеклянных и металлических

волокон); металлические сетки и перфорированные листы.

Зернистые слои представляют собой неподвижные,

свободно насыпанные материалы; периодически или непрерывно перемещающиеся

материалы; псевдоожиженные гранулы или порошки.

Выбор фильтрующего материала определяется

химическим составом фильтруемой среды, температурой, давлением, влажностью

среды, размерами, концентрацией и физико-химическими свойствами улавливаемых

частиц, требуемой остаточной запыленностью, стоимостью очистки.

.3.1 Характеристика фильтрующих материалов

В качестве фильтрующего материала применяют

ткани из природных, синтетических, стеклянных и других волокон.

Ткани из природных волокон. К ним относятся

хлопчатобумажные и шерстяные ткани. Для хлопчатобумажных тканей характерны

хорошие фильтрующие свойства и низкая стоимость, однако их применение

ограничивается плохой термостойкостью, горючестью и высокой влагоемкостью.

Стоимость шерстяной ткани выше стоимости хлопчатобумажной; причем она имеет

высокую воздухопроницаемость и низкую температуростойкость. Прочность шерстяных

тканей, их химическую стойкость повышают, вводя в ткань искусственные волокна,

например капрон.

Ткани из синтетических волокон. Нитроновые ткани

имеют хорошие фильтрующие свойства, высокую механическую прочность, термостойки

при 120-130˚C (кратковременно до 180˚C).

Лавсановые и капроновые ткани характеризуют

высокая прочность (в 3-5 раз выше прочности шерстяных), влагостойкость,

стойкость к истиранию и к действию агрессивных сред.

Кроме того, применяют ткани из полипропиленовых,

поливинилхлоридных и других синтетических волокон, которые обладают высокой

стойкостью в химически активных средах, низкой влагоемкостью, но не выдерживают

воздействия высокой температуры. Чрезвычайно стойки

к действию агрессивных сред и высокой

температуры политетрафторэтиленовые (тефлоновые) ткани. Недостатками их

являются высокая стоимость и малая прочность (текучесть).

В США был разработан перспективный материал на

основе ароматических полиамидов «Nomex». Ткань из него отличается высокой

механической прочностью, эластичностью и термостойкостью (до 220˚C).

Ткани из стекловолокна. Для изготовления

стекловолокна используют обычно алюмоборсиликатное стекло. Применяют три

основных вида плетения: полотняное, сатиновое, саржевое. Полученную ткань

подвергают термохимической обработке - аппретированию. Стеклоткани отличаются

высокой термостойкостью.

Другие термостойкие ткани. В качестве материала

для получения термостойких тканей можно использовать алюмосиликатные,

керамические, металлизированные, графитизированные и другие волокна.

Высокой термической стойкостью (до 1000˚C)

обладают волокна из нитрида бора и карбида кремния. Волокна из графита,

полученные карбонизацией природных волокон, характеризуются высокой химической

стойкостью и могут быть использованы при температуре свыше 1100˚C в

инертной и восстановительной средах. Однако механическая прочность таких

волокон недостаточна.

Волокнистые нетканые материалы, как и ткани,

изготовляют из природных и искусственных волокон. Фильтры из таких материалов,

как правило, не регенерируют. Условно волокнистые нетканые материалы можно

подразделить на три типа: материалы для работы при нормальных условиях,

высокотемпературные материалы; химически стойкие материалы.

Материалы для работы при нормальных условиях

обычно горючи. Наиболее часто используют маты или картоны на основе смеси

асбеста с целлюлозой, шерстью, хлопком или синтетическими волокнами.

К высокотемпературным материалам относят стекло,

кварц, базальт, графит, металлы и сплавы и др. Предельная рабочая температура

этих материалов колеблется в пределах 400-1100˚C.

Химически стойкие материалы должны противостоять

воздействию паров и капель кислот, щелочей и других химических реагентов. Этому

требованию удовлетворяют некоторые синтетические полимерные материалы,

специальные сорта стекла и др.

Материалы зернистых фильтров. В качестве насадки

в зернистых фильтрах используют песок, гальку, шлак, дробленые горные породы,

древесные опилки, кокс, крошку резины, пластмассы, графит и др. Применяют также

стандартные виды насадок: кольца Рашига, седла Бреля, сферы и т.д. Наиболее

часто зернистые материалы используют в мокрых фильтрах и в фильтрах с

вибрационной регенерацией. Основной недостаток фильтров с зернистыми

материалами - быстрое забивание и затрудненность регенерации. Чтобы увеличить

срок службы фильтров и обеспечить высокую эффективность улавливания

субмикронных частиц, фильтрацию проводят при низкой скорости через толстые

слои, что обусловливает громоздкость фильтрующих установок.

.3.2 Конструкция фильтров

Конструкция фильтров должна отвечать следующим

требованиям:

) наибольшая поверхность фильтрующего материала

при наименьших габаритах фильтров;

) минимальное сопротивление фильтра;

) возможность быстрой и удобной смены фильтров;

) надежная герметизация при сборке группы

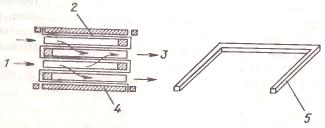

фильтров. Этим требованиям в наибольшей степени удовлетворяют широко

распространенные рамочные фильтры (Рис. 3.3).

Фильтры собираются из П-образных рамок, причем

открытые стороны рамок чередуются. Между рамками прокладывается фильтрующий

материал, а чтобы избежать примыкания одного фильтрующего слоя к другому между

ними устанавливаются гофрированные сепаратора. Собранные в пакет рамки

устанавливаются в каркас. Материал рамок и каркаса различен: дерево, винипласт,

текстолит, алюминий, нержавеющая сталь и др., его выбирают в зависимости от

условий работы фильтра.

Кроме рамочных фильтров прямоугольной формы

изготавливаются малогабаритные цилиндрические фильтры, предназначенные для

установки в боксах, когда объем очищенного воздуха незначителен. Они удобны

тем, что их можно быстро менять, не нарушаю герметизации блока.

Рисунок 3.3 ― Схема

рамочного фильтра: 1 ― вход

загрязненного воздуха; 2 ― ткань; 3 ―

выход

очищенного воздуха; 4 ― кожух; 5 ―

П-образная

рамка

К газовым выбросам, подлежащим очистке,

относится технологическая сдувка ― газовоздушная

смесь, удаляемая непосредственно из технологического оборудования и содержащая

значительное количество едких, токсичных и радиоактивных веществ. Объем газовоздушной

смеси невелик, но технологические сдувки, как правило, обладают повышенной

температурой. Содержащиеся в них химические вещества при испарении влаги

выпадают на фильтрах в виде твердых осадков.

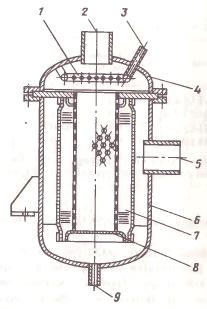

На рис. 3.4 изображен фильтр для очистки сдувок

ФАРТОС-Ц-200 (фильтр аэрозольный регенерируемый тонкой очистки

стекловолоконистый с цилиндрическим корпусом). Корпус фильтра рассчитан на

перепад давления 350 кПа (0,35 кгс/см2). Фильтрующим элементом

является перфорированный цилиндр 8, на котором уложен складками фильтрующий

слой 7, покрытый с обеих сторон холстом из ультратонкого стекловолокна. Складки

фильтрующего материала разделены сепараторами. При работе фильтра его

сопротивление непрерывно возрастает и при достижении определенной величины ―

около

500 Па (50 мм вод.ст.) фильтр подвергается регенерации ―

многократной

промывке фильтрующего слоя водой или растворами реагентов. После регенерации

фильтрующий слой просушивается воздухом. Если в результате накоплений осадка в

фильтре регенерация становится неэффективной, фильтрующий элемент или весь

фильтр подлежит замене.

Рисунок 3.4 ― Фильтр

ФАРТОС-Ц-200: 1 ― перфорированное

кольцо для промывки фильтрующего элемента; 2 ― вход

загрязненного воздуха; 3 ― вода для

промывки фильтра; 4 ― крышка; 5 ―

выход

очищенного воздуха; 6 ― корпус; 7 ―

фильтрующий

элемент: 8 ― перфорированный

цилиндр; 9 ― слив жидкости

Если в очищаемом воздухе содержится большое

количество химических веществ, способных вывести фильтрующий материал из строя,

воздух предварительно подвергается промывке в скрубберах.

Принцип промывки заключается в конденсации и

улавливании химических веществ распыленной жидкостью, в качестве которой чаще

всего используется вода.

Скруббер (Рис. 3.5) представляет собой цилиндр с

коническим днищем и крышкой.

Воздух поступает в нижнюю часть и поднимается по

скрубберу вверх, вода разбрызгивается с помощью дырчатой трубы и в виде мелких

капелек падает вниз. Благодаря большой поверхности контакта воды с воздухом

происходит интенсивное смачивание и слипание пыли, и растворение в воде паров и

газов.

Рисунок 3.5 ― Полочный

скруббер: 1 ― вход загрязненного

газа; 2 ―

выход

очищенного газа; 3 ― вход

промывочной воды; 4 ― полка; 5 ―

корпус;

6 ―

слив

грязной воды

Расход воды принимается равным 5-10 м3/ч

на 1м3 площади поперечного сечения скруббера, скорость воздуха 1-1,2

м/с. Эффективность очистки скруббера от пыли составляет 50-70%.

Для более полного контакта воды с газом внутри

скруббера устанавливаются полки (полочный скруббер) или насыпается насадка

(насадочный скруббер). В качестве насадки используются кольца Рашига, шары,

грубое волокно, стружка, деревянные рейки и т.д. Эффективность очистки

насадочных скрубберов выше и составляет 65-85%.

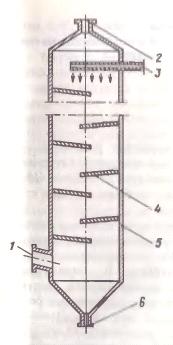

Для улавливания радиоактивного йода и РБГ

применяются угольные адсорберы (Рис. 3.6). Поскольку коэффициент очистки от

йода много больше, чем РБГ, адсорберы для улавливания йода имеют меньшие

размеры. Толщина слоя сорбента принимается равной 400 мм при скорости воздуха

0,4 м/с. Для увеличения коэффициента очистки адсорберы соединяются в колонки,

обычно по 3.

Рисунок 3.6 ― Угольный

адсорбер: 1 ― решетка

неподвижная; 2 ― активированный

уголь; 3 ― вход загрязненного

воздуха; 4 ― решетка прижимная;

5 ―

корпус;

6 ―

выход

очищенного воздуха

Если йод может появиться в очищаемом воздухе

только при аварийной ситуации, целесообразно устанавливать кассетные адсорберы.

Они отличаются развитой фронтальной поверхностью при небольшой толщине слоя

сорбента. Эти особенности позволяют резко увеличить пропускную способность

адсорберов по очищаемому воздуху и, следовательно, снизить общее их количество.

газообразный радиоактивный

фильтрационный осадительный

3.4 Очистка воздушных выбросов от радиоактивных

газов

Очистку воздушных выбросов от радиоактивных

газов проводят, используя выдержку в газгольдерах, а также специальные методы

очистки Локализацию и выдержку в газгольдерах перед сбросом в атмосферу или

перед следующими стадиями очистки применяют для удаления таких короткоживущих

радионуклидов, как аргон, криптон, ксенон, йод, кислород, азот и т.п.

Газгольдер выполняется в виде сообщающихся сосудов - емкостей, через которые с

помощью вентилятора прокачивается газ. Объемы емкостей и их количество выбирают

так, чтобы время прохождения газа по ним было достаточным для распада

короткоживущих радионуклидов. Своеобразными газгольдерами служат длинные

газоходы (длинные трубы). Время прохождения газа по ним достаточно большое.

Кроме газгольдеров проточного типа существуют газгольдеры непроточные. Обычно

режим работы таких газгольдеров периодичный и характеризуется повтором цикла

наполнение - опорожнение.

Известно несколько методов уменьшения выброса

радиоактивных газов поглощение радиоактивных веществ на угольном фильтре или

молекулярном сите при температуре окружающей среды; поглощение на угольном

фильтре или молекулярном сите при низкой температуре; разделение криогенной

дистилляцией; экстракция углеводородами или хлорфторметанами; осаждение в форме

клатратов или фторидов; разделение с помощью селективных мембран. К числу возможных

способов удаления РБГ относится впрыскивание газов в пористую подземную среду.

.4.1 Сорбция на углях

Процесс сорбции на активированном древесном угле

(Рис. 3.7) проводят при температуре окружающего воздуха или пониженной

температуре. Однако для обеспечения значительной выдержки требуются большие

объемы сорбента. Один из способов повышения эффективности сорбционного процесса

- охлаждение отходящих газов и древесноугольного сорбента. Неконденсируемые

газы из воздушного эжектора пропускают сначала через каталитический

рекомбинатор для превращения свободных водорода и кислорода в воду. Оставшийся

газ в объеме около 10% первоначального потока отходящих газов пропускают через

трубу с тридцатиминутной задержкой, а затем через фильтр для удаления взвешенных

частиц.

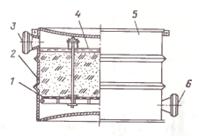

Рисунок 3.7 ― Блок

схема очистки газа от РБГ на угольных сорбентах

- подача газа из воздушных эжекторов, 2 -

подогреватель; 3 - каталитический рекомбинатор; 4 - конденсатор; 5 - труба для

30-минутной выдержки, 6 - осушитель; 7 - фильтр; 8 - древесноугольные

поглотители, 9 - противоаэрозольные («абсолютные») фильтры, 10 - газы на выброс

Далее газ поступает в охлаждаемые емкости с

древесным углем, где криптон выдерживают в течение 3 сут, а ксенон - 65 сут.

После отделения аэрозолей в высокоэффективных фильтрах газ выпускают в

атмосферу. Этот способ имеет некоторые недостатки: толщина слоя угля должна

быть значительной, уголь быстро слеживается, 'молекулярные сита подвержены

взрывам в результате местного нагрева адсорбированных газов радиоактивными

частицами.

Поглощение на угле или молекулярных ситах при

низкой температуре позволяет уменьшить толщину поглощающего слоя, однако

опасность возникновения пожара остается. Дополнительные недостатки этого метода

- высокие расходы, связанные с охлаждением сорбента, и опасность взрыва,

обусловленная поглощением озона, образующегося при облучении кислорода.

Вещества, способные замерзать или конденсироваться, должны быть полностью

удалены из газа до его прохождения через слой сорбента во избежание забивки

оборудования.

.4.2 Криогенная дистилляция

При криогенной дистилляции отводимый воздух

сначала сжижают, РБГ отделяют от основной массы газа и концентрируют

фракционной перегонкой.

На рис. 3.8 показана схема процесса, разработанного

корпорацией «Линд». Отходящие из рекомбинатора газы подвергают сжатию до 5-7 ат

и пропускают через катализатор для удаления следов остаточного кислорода. Воду,

образующуюся в рекомбинаторе из радиолитических водорода и кислорода, и

газообразную CO2 удаляют для предотвращения образования льда и

твердой CO2 на следующих ступенях криогенного процесса.

Следующая ступень процесса предназначена для

ожижения очищенного газа при низкой температуре и разделения его на две фракции

методом дистилляции. Радиоактивные ксенон и криптон, кипящие соответственно при

-153 и -108˚C, концентрируются в основании первой колонны. Неактивная

фракция, кипящая при температуре -183˚C, проходит во вторую криогенную

колонну, где ее выдерживают в виде жидкости в течение примерно 3 ч.

Криптон и ксенон концентрируют до получения

коэффициента концентрирования 2∙105. Эту жидкость удаляют из

колонны и направляют на хранение в цилиндрических баллонах высокого давления.

.4.3 Поглощение органическими растворителями

Извлечение РБГ из воздушных потоков можно

осуществить фракционной абсорбцией органическим растворителем. Противоточное

движение потоков газа и CCl4 в колонке, заполненной кольцами Рашига,

например, позволяет достичь 95%-ного извлечения криптона.

Более перспективна селективная абсорбция РБГ

фторорганическими растворителями. При выборе абсорбента следует учитывать его

емкость, термическую и радиационную стойкость, коэффициент разделения газов,

безопасность процесса и т.д. По своим характеристикам лучшим абсорбентом

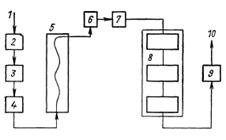

является дихлордифторметан (фреон-12). Схема установки для извлечения РБГ

показана на рис. 3.9.

Исходные газы после очистки от аэрозолей

сжимаются компрессором, осушаются и охлаждаются в холодильнике, контактируют в

абсорбере с фреоном-12 и используются для охлаждения неочищенных газов перед

рециркуляцией или сбросом в вентиляцию. Абсорбент, насыщенный ксеноном и

криптоном, поступает через теплообменник в промежуточную емкость, в которой

происходит дегазация, затем проходит насадочную колонку, кипятильник и через

емкость направляется во вторую насадочную колонку, где освобождается от ксенона

и криптона, направляемых совместно с парами фреона-12 в конденсаторы. На выходе

из конденсатора криптон и ксенон представляют собой конечный продукт. Фреон-12

поступает в емкость и, пройдя теплообменник, насосом подается в голову

процесса.

Рисунок 3.8 ― Принципиальная

схема процесса обработки отходящих газов, разработанного фирмой «Линд дивижн оф

юньон карбид корпорейшн»

Рисунок 3.9 ― Принципиальная

схема поглощения криптона и ксенона

1 - компрессор; 2 - холодильник для газа; 3 -

абсорбер; 4 - линия оборота газа на абсорбции; 5 - конечный конденсатор, 6 -

первичный конденсатор, 7 - промежуточная емкость; 8 - насадочная колонна; 9 -

кипятильник; 10 - бак для жидкости; 11 - холодильник для жидкости; 12 - насос

для раствора, 13 - холодильник для глубокого охлаждения

.4.4 Методы очистки газов от йода

Радиоактивные изотопы йода удаляют адсорбцией на

различных твердых веществах, абсорбцией водными растворами, поглощением

органическими растворителями и т. п. Вещества, способные улавливать йод из

газовых потоков, можно условно подразделить на несколько типов.

Жидкие поглотители обычно применяют в насадочных

колоннах. Очищать горячий газ в таких колоннах не следует из-за возможного

чрезмерного испарения жидкой фазы.

Хороший твердый физический поглотитель йода -

активированный уголь. При удалении йода с помощью этого сорбента можно достичь

коэффициента очистки 105. Уголь устойчив в работе при нагреве до 200˚C.

Присутствие влаги не оказывает существенного отрицательного влияния на

эффективность адсорбции. Однако использование твердых поглотителей

ограничивается трудностью отвода тепла от адсорбентов. При значительном

повышении температуры может начаться процесс десорбции, возможно воспламенение

активированного угля. Применяют также молекулярные сита, силикагель и др.

Радиоактивные изотопы йода могут находиться в

воздухе одновременно в нескольких формах, например в газообразной и

конденсированной (аэрозольной). Поэтому очистку воздушных потоков йода в ряде

случаев удобно проводить на комбинированных фильтрах, включающих слои

фильтрующих материалов для грубой и тонкой очистки от аэрозолей и

поглотительные слои из угольного или других адсорбентов.

. ПРОМЫШЛЕННЫЕ СИСТЕМЫ ГАЗООЧИСТКИ

При принятии решения об очистке технологических

газов рассматривают вопросы экономики и защиты окружающей среды и человека. На

АЭС нашли применение преимущественно способы, основанные на адсорбции и

выдержке, поскольку обезвреживанию подлежат в основном радионуклиды инертных

газов. Для удаления трития применяют каталитическое сжигание. Мы ограничимся

рассмотрением очистки технологических газов АЭС в основном от радионуклидов

криптона, ксенона и йода.

В настоящее время нашли применение два способа

удаления криптона и ксенона из технологических газов АЭС: адсорбция на

активированном угле и криогенная дистилляция. Во всех вариантах используемых

методов для совершенствования технологии процесса, обеспечения или повышения

его безопасности приходится предварительно удалять некоторые вредные и мешающие

примеси: водяные пары, метан, окислы азота, углекислый газ, озон, кислород,

водород. Узлы и аппараты, используемые для такой предварительной подготовки

газа, часто составляют большую часть таких систем, ограничивают значения таких

основных параметров, как производительность и эффективность очистки.

.1 АЭС с реактором ВВЭР

Для очистки отходящих газов АЭС с ректором ВВЭР

используется адсорбционный метод очистки, в частности способ динамической

адсорбции радионуклидов криптона и ксенона в колонне, работающей в режиме непрерывного

протока. Она обеспечивает очистку в 102-104 раз, что

позволяет поддерживать активность газовых выбросов АЭС значительно ниже норм,

установленных санитарными правилами.

Для поддержания норм качества теплоносителя и

очистки его от различных примесей часть теплоносителя выводится из контура и

направляется в системы очистки. В состав таких систем входят фильтры,

дегазаторы, выпарные установки, деаэраторы. Дегазированный теплоноситель

возвращают в первый контур, а радиоактивные газы и аэрозоли направляют в

специальные емкости выдержки или системы очистки. Кроме того, газообразные

отходы возникают в результате дегазации разного рода протечек теплоносителя,

при водообмене в реакторе и при отборе проб воды в бассейнах выдержки.

Газообразные и аэрозольные отходы из монтажных пространств, боксов

парогенераторов и насосов, защитных кожухов оборудования, емкостей с жидкими

отходами выводят с помощью вентиляционных систем. Эти отходы перед выбросом в

вентиляционную трубу очищаются на аэрозольных и йодных фильтрах.

Отводимые от технологического оборудования газы

состоят из азота с примесью водяного пара, водорода, газообразных продуктов

деления. Объем этих газов равен 4-70 м3/ч для реакторов типа ВВЭР, в

которых первый контур замкнут и герметичен. Время пребывания в нем

радиоактивных веществ намного больше, чем в разомкнутом первом контуре кипящего

реактора типа РБМК, т.к. расход воды из первого контура реактора типа ВВЭР в

систему очистки с учетом протечек мал: 20-50 т/ч. Поэтому период полувыведения

радиоактивных газов из первого контура большой: часы и даже сутки. Дезактивацию

технологических газов осуществляют в камерах выдержки или на специальных

установках, имеющих фильтры с активированным углем. При выдержке в камерах

газов с высокой концентрацией водорода возможно образование взрывоопасной

гремучей смеси. Для устранения этого газы разбавляют азотом, что, однако,

увеличивает габариты камер. Сократить объем дезактивируемых газов можно за счет

сжигания водорода.

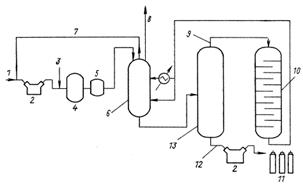

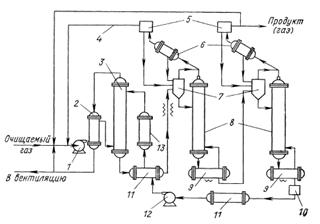

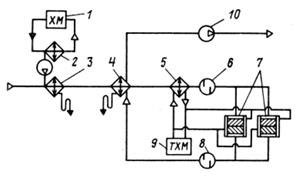

Схема обработки и удаления газообразных отходов АЭС

с реакторами типа ВВЭР и РБМК приведена на рис. 4.1.

Рисунок 4.1 ― Схема

обработки и удаления газообразных продуктов на АЭС с реактором типа ВВЭР или

РБМК: Г - фильтр грубой очистки; А (И) - аэрозольный (йодный) фильтр; РХС -

радиохроматографическая система очистки газов

На финской АЭС «Ловица» источники газообразных

отходов подключены к циркуляционному газовому контуру. В контуре в специальном

аппарате с платиновым катализатором дожигается радиолитический водород. Из

циркуляционного контура газ поступает в систему газоочистки, которая состоит из

трех параллельных взаимозаменяемых ниток. Одна нитка работает постоянно, другая

принимает на себя газ эпизодически в процессе дренирования первого контура,

когда наблюдается повышенное газовыделение, третья нитка - резервная.

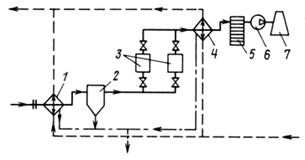

В системе газоочистки третьего и четвертого

блоков Нововоронежской АЭС и первой очереди Кольской АЭС (Рис. 4.2) рабочий

объем адсорбера 20 м3. Время прохождения хроматографического фронта

инертных газов через адсорбер в нормальном режиме составляет 42 сут. для

ксенона и 3,6 сут. для криптона. Рабочий объем адсорбера в системе газоочистки

АЭС "Ловица" 40 м3, а время прохождения

хроматографического фронта криптона 10 сут, что с избытком обеспечивает заданный

коэффициент очистки. Вместимость адсорбера по йоду и его соединениям очень

велика. Поэтому система практически полностью адсорбирует радиоактивный 131I

Рисунок 4.2 ― Принципиальная

схема радиохроматографической газовой системы ВВЭР-440: 1, 4 - теплообменник; 2

- влагоохладитель; 3 - цеолитовые адсорберы; 5 - угольные адсорберы; 6 -

газодувка: 7 - вентиляционная труба

Узел очистки состоит из теплообменника 6, где

газ охлаждается до минимально возможной по условиям эксплуатации температуры,

самоочищающегося аэрозольного фильтра 7, где газ освобождается от капельной

влаги, и двух цеолитовых колонн 4, предназначенных для глубокой осушки газа.

Аэрозольный фильтр работает непрерывно в режиме самоочистки. Цеолитовые колонны

включаются поочередно. Когда в одной колонне происходит осушка газа, другая

регенерируется или находится в резерве. Переключение цеолитовых колонн

выполняется по сигналу влагометра. Остаточное влагосодержание осушенного газа

не превышает 0,1 г/м3. Регенерация цеолитовых колонн осуществляется

нагретым атмосферным воздухом. Для этого в системе предусмотрен

электронагреватель 5, вход которого оборудован аэрозольным фильтром.

Во время регенерации нагретый воздух подается в

колонну в направлении, противоположном рабочему ходу газа в режиме сушки.

Регенерация заканчивается после того, как температура воздуха на выходе

цеолитовой колонны достигает заданного значения.

Для осушки газа от влаги предусматривают три

адсорбера, работающие в следующем режиме: один работает, второй регенерируется,

третий - в резерве. Момент отключения адсорбера на регенерацию определяется по

показаниям прибора, измеряющего влажность газа на выходе из адсорбера.

Регенерацию адсорбера осуществляют продувкой через адсорбер атмосферного воздуха,

нагретого до температуры 620-650К, и заканчивают, если температура цеолита

достигает 573К. Время регенерации при указанной температуре равно 2-3 часа.

При относительно простой технологии осушки

газовых смесей цеолитовыми абсорберами и небольших капитальных затратах на её

осуществление адсорбционный способ имеет ряд существенных недостатков. Так,

например, в процессе эксплуатации гранулы цеолита измельчаются, уменьшается их

влагоёмкость. Это требует замены цеолита. Кроме того, на цеолите сорбируются твёрдые

продукты распада РБГ, что приводит к росту полей γ-излучения

от оборудования. Цеолит необходимо охлаждать в режиме осушки и после

регенерации. В технологии осушки газовой смеси имеются высокотемпературные (до

570К) режимы без использования тепла регенерации.

Первые два недостатка приводят к увеличению

твёрдых радиоактивных отходов на АЭС и ухудшению условий обслуживания и ремонта

указанного оборудования. Размельчение цеолита требует включения в схему

противопыльных фильтров. Цеолитовый узел осушки и узел адсорбции РБГ углем

работают в противоположных температурных режимах. Процесс адсорбции газа углем

требует понижения температуры, процесс осушки газовой смеси цеолитом

сопровождается выделением тепла. Необходимость периодического разогрева цеолита

до 570К для регенерации и последующего охлаждения в режиме осушки газовой смеси

существенно усложняет схему узла осушки.

Чтобы в газодувку 2 не поступали горячий воздух

и радиоактивный йод, линия регенерации оборудована теплообменником 8 и йодным

фильтром-адсорбером 9. Влагоотделитель теплообменников 6, 8 и самоочищающегося

фильтра 7 имеют дренажи для слива конденсата. Чтобы газ не перетекал по

дренажному трубопроводу от одного аппарата в другой, в дренажных линиях

предусмотрены индивидуальные гидрозатворы. Система газоочистки АЭС призвана не

только осушать газы и удалять радионуклиды, но и избавляться от взрывоопасных

газов (например, водорода), превращая их в безобидные вещества (например, в

воду). Водород сжигают на катализаторах в контактных аппаратах. Наиболее важной

и трудной технической задачей, решаемой при конструировании контактного

аппарата, является обеспечение заданной температуры в зоне реакции. Это

обусловлено тем, что теплопроводность зернённого слоя катализатора мала, и

поэтому всегда тепловыделение по длине слоя неравномерно. В большинстве

промышленных контактных аппаратов химической промышленности для поддержания

определённой температуры в нём тепло отводят из зоны реакции.

Конструкционно контактный аппарат выполняют в

виде теплообменника с катализатором в трубах и теплоносителем в межтрубном

пространстве. Преимущество такой конструкции контактного аппарата - хорошие

условия для отвода тепла от катализатора. При небольших диаметрах труб с

катализатором и достаточно высокой скорости газового потока в них создаются

необходимые условия для передачи тепла реакции к стенке и, следовательно, его

отвод теплоносителем.

На ВВЭР-440 очистка газов от водорода

производится на узле сжигания водорода (УСГС, Рис. 4.3). На контактный аппарат

поступает газовая смесь, где основным компонентом является азот, а содержание

воды незначительно.

Поэтому в некоторых режимах для сжигания

водорода подаётся кислород, дозируемый автоматически в зависимости от

количества поступающего водорода. Допускается режим с повышенным расходом

кислорода. В этом случае дополнительно подаётся водород. Особенность схемы этой

установки в том, что по замкнутому технологическому контуру (газодувка -

электронагреватель - контактный аппарат - холодильник газа - газодувка)

циркулирует азот с расходом 200 м3/ч. Избыток азота после сжигания водорода

направляют на угольные адсорберы.

Рисунок 4.3 ― Установка

сжигания водорода АЭС ВВЭР-440: 1 - деаэратор, 2 - конденсатор выпара, 3 -

холодильник газа; 4 - буферная ёмкость; 5 - газодувка; 6 - электронагреватель;

7 - контактный аппарат, 8 - бак протечек первого контура.

В качестве катализатора используют шариковый

платиновый катализатор ШПК-2, в последнее время больше применяют катализатор

марки ОПК-2, содержащий меньше хлора. Контактный аппарат в этой установке имеет

электронагреватель, который постоянно поддерживает аппарат в горячем состоянии

на резервной нитке. Установка сжигания водорода для АЭС с ВВЭР-440 наиболее

отработана, режимы её полностью автоматизированы. Концентрация водорода

снижается с 2,5% объемных на входе в контактный аппарат до 0,02% после него.

.2 АЭС с реакторами РБМК

Объем отводимых от технологического оборудования

газов для реакторов типа РБМК составляет 300 - 350 м3/ч - во много

раз больше, чем для реактора ВВЭР. На АЭС с реакторами кипящего типа

(одноконтурными) время пребывания большой части радиоактивных газообразных

продуктов деления (около 95%) в теплоносителе не превышает нескольких десятков

секунд (не более 30 с). Вместе с продуктами радиолиза воды они в виде

парогазовой смеси выбрасываются из конденсатора турбин и направляются в систему

спецгазоочистки или газгольдер выдержки. В схеме установки для очистки сбросных

газов кипящего реактора типа РБМК (Рис. 4.4) использован конденсационный способ

очистки газа. Он более экономичен, что для кипящих реакторов важно ввиду

значительного объема отходящих радиоактивных газов. Сначала влагу конденсирует

в пароэжектором холодильнике до точки росы, близкой к температуре 273К, а затем

вымораживают в газоохладителе. Источником холода служит одноступенчатая

фреоновая холодильная машина. Сухой и охлажденный газ подают в угольные

адсорберы, причем сначала в головной адсорбер с малым объемом угля. Назначение

головного адсорбера - предотвратить попадание влаги и радиоактивных аэрозолей в

основной адсорбер.

Рисунок 4.4 ― Принципиальная

схема РХГС РБМК

- холодильная машина; 2 - теплообменник; 4 -

регенеративный газоохладитель; 5 - вымораживатель влаги; 6 - фильтр для

улавливания аэрозольного снега; 7 - угольные адсорберы; 8 - фильтр; 9 -

турбохолодильная машина; 10 - газодувка

В составе системы очистки газобразных отходов

АЭС угольная колонна может быть использована в режиме до проскока,

рециркулярном режиме и в режиме "вечной" колонны.

Режим работы до проскока. Наиболее высокая

степень очистки газа от удаляемого компонента может быть достигнута, если

использовать попеременно работающие колонны. Одна находится в работе, другая -

регенерируется. Цикл регенерации должен быть короче рабочего, либо в работу

включают резервную колонну. В рабочем цикле колонна работает до

момента появления компонента в регистрируемом

приборами количестве или концентрации.

На АЭС режим работы угольных фильтров до

проскока используют в двух случаях. При очистке газообразных, технологических

отходов для достижения максимальной очистки газов, сбрасываемых в атмосферу,

например, на кипящих реакторах и реакторах с водой под давлением. В быстрых

реакторах газообразных отходов из первого контура практически нет или они

чрезвычайно малы.

Но необходимость в очистке газовой подушки

реактора есть. Ее очищают либо периодически, перед остановом на

планово-предупредительный ремонт, либо непрерывно. При периодической очистке

также используется режим работы адсорберов до проскока, но с возвратом

очищаемого газа в газовую систему реактора.

Режим "вечной" работы колонны. В этом

режиме используют то обстоятельство, что многие радионуклиды криптона и ксенона

имеют достаточно короткие периоды полураспада в сравнении с временем движения

вещества по колонне. Каждый нуклид распадается за некоторое среднее время

движения по колонне до уровня, зависящего от его постоянной распада. Можно

показать, что эффективность угольной колонны: коэффициент очистки от

радиоактивных газообразных продуктов, объем угля в адсорберах в рассматриваемом

режиме определяются равновесным коэффициентом адсорбции. Осушка газов на

реакторе РБМК представляет собой более сложную задачу, чем на реакторе ВВЭР.

Для АЭС с кипящим реактором с большим расходом технологических сдувок (до 500 м3/г)

и значительной влажностью газа (20 - 30 г/м3) применение осушки газа

при помощи цеолитовых адсорберов технически нецелесообразно и экономически не

выгодно

Осушку газовой смеси можно проводить за сёт

конденсации влаги при охлаждении. При положительной температуре процесса

сконденсированная влага удаляется постоянно, а при отрицательной температуре

вымороженная влага осаждается в виде инея на охлаждающей поверхности. Удаляют

иней с охлаждающей поверхности, оттаивая его при помощи горячего воздуха,

подаваемого вгазоохладитель. Количество отложившейся влаги в виде инея на

охлаждающей поверхности ограничено, поэтому чем больше газ осушается при

положительной температуре, тем меньше нагрузка на вымораживатель, тем

благоприятнее происходит процесс вымораживания влаги.

Технической водой из оборотного водоснабжения

можно охладить газ до температуры 305-313К и осушить его таким образом до

влажности 35-40 г/м3. Охлаждение до температуры 285К проводят при

помощи фреоновой

холодильной машины. Предварительную осушку

технологических газовых сдувок АЭС необходимо проводить, снижая их температуру

до 273К. Для улавливания частиц инея при охлаждении ниже 223К необходимо

устанавливать фильтры внутри вымораживателя. Следует учитывать, что в вымораживателе

одновременно с выведением из газового потока влаги происходит его очистка от

твёрдых продуктов распада РБГ, и нелетучих форм йода. При оттаивании они

переходят в конденсат.

Для обеспечения перепада температур 3-5К между

температурой газа и температурой стенки в воздухоохладителе по всей охлаждающей

поверхности наиболее экономична регенеративная схема вымораживания. В этом

случае расход энергии в 8-10 раз меньше, чем при выпуске охлаждающего газа

наружу. При большом содержании паров воды (более 5 г/м3) в газовом потоке часть

холода расходуется на конденсацию пара, поэтому необходим дополнительный

источник холода. В технологических схемах между холодильником-вымораживателем и

регенеративным газохладителем устанавливают угольные адсорберы, которые дополнительно

охлаждают хладагентом от того же источника холода.

На РБМК вымораживание влаги и охлаждение

угольных адсорберов осуществляют с помощью холодного воздуха. Охлаждение

воздуха в УПАК

осуществляют воздушной турбохолодильной машиной.

Сжигание водорода на РБМК (Рис. 4.5) проводится

на контактных аппаратах ёмкостного типа, обладающих низким динамическим

сопротивлением. Парогазовая смесь, состоящая из рабочего пара соплового

аппарата 3-ей ступени основного эжектора турбины, воздуха, присасываемого в

конденсатор турбины, и продуктов радиолиза воды в реакторе (водород, кислород),

поступает в электронагреватели 2. Для поддержания взрывобезопасной концентрации

водорода в парогазовую смесь перед электронагревателем подаётся пар. В

электронагревателе эта парогазовая смесь нагревается до температуры 413К и

поступает в контактный аппарат. В постоянной работе используют один аппарат,

другой находится в резерве. Из контактного аппарата парогазовая смесь с

температурой 620К поступает в барботажную колонку, где при проходе пара через

слой конденсата конденсируется основная доля пара. Охлаждение неконденсируемых

газов с 373 до 313К осуществляется в теплообменнике 4. Слив конденсата с

конденсаторов и теплообменника производят через гидрозатвор в конденсатор

турбины. На этой установке сжигается до 50 м3/ч водорода. После контактного

аппарата концентрация водорода не превышает 0,03% объёма.

Конструкционно, контактный аппарат представляет

собой сосуд с эллиптическими днищами. Для уменьшения температурных напряжений,

связанных с резким приростом температуры в небольшом по высоте слое

катализатора, последний размещают внутри специальной корзины. Между корзиной и

корпусом контактного аппарата имеется зазор.

Рисунок 4.5 ― Установка

сжигания водорода АЭС РБМК: 1 - конденсатор; 2 - электронагреватель; 3 -

контактный аппарат; 4 - теплообменник; 5, 6 - гидрозатвор; 7 - барботажная

колонка.

Регулирование температуры осуществляют

изменением концентрации водорода паром, подаваемым перед электронагревателем.

Температура в контактном аппарате возрастает за счёт тепловыделения при

сгорании водорода. При адиабатическом сгорании 1% (объёмного) водорода

температура парогазовой смеси возрастает на 70К. поэтому с учётом допустимой

температуры катализатора ОПК-2, равной 670К, содержание водорода в парогазовой

смеси должно быть не более 3%.

.3 АЭС с быстрыми реакторами

Рециркуляционный режим. Примером использования

режима рециркуляции газа в замкнутой газовой системе, включающей угольный

фильтр и очищаемую газовую полость, являются реакторы на быстрых нейтронах с

натриевым теплоносителем. Защитный газ реактора на быстрых нейтронах заключен в

сложные геометрические объемы, содержащие различные конструкционные элементы.

При высокой удельной активности даже незначительные неорганизованные протечки

защитного газа могут привести к повышению газовой активности в смежных

помещениях или в вентсистеме. Приходится непрерывно очищать газ.

Первоначально, после длительного останова

системы или при ее пуске, осуществляется режим работы до проскока. Затем в

газовую полость будет поступать газ с пониженной переменной концентрацией

радионуклидов. За время удержания τ происходит

спад активности газа, а после проскока радионуклидов через уголь спустя время τ

― рост

активности. Это приводит к формированию второго фронта или пика активности в

угольном адсорбере, проскок которого наступает через время 2τ

после

включения установки.

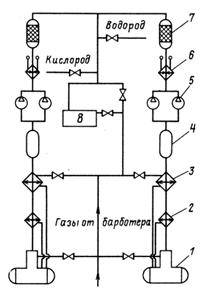

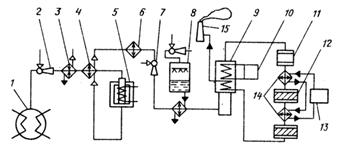

Принципиальная схема УПАК-II быстрого реактора

ВК-50 представлена на рис. 4.6.

Рисунок 4.6 ― Принципиальная

схема УПАК-II быстрого реактора ВК-50:

- конденсатор турбины; 2 - основной эжектор

турбины; 3 - пусковой подогреватель; 4 - регенеративный подогреватель; 5 -

контактный аппарат; 6 - конденсатор; 7 - одноступенчатый эжектор; 8 -

пароэжекторный холодильник; 9 - вымораживатель; 10, 13 - холодильная машина; 11

- головной абсорбер; 12 - основные адсорберы; 14 - доохладитель газа, 15 -

вентиляционная труба

Угольная колонна в режиме рециркуляции

практически не уменьшает активность относительно короткоживущих радионуклидов (85mKr,

85Kr, 87Kr, 135mXe) из-за натечки их в газовую

полость из натрия. В таком случае снижение активности 133Хе имеет

смысл проводить лишь до значения суммарной активности этих короткоживущих

газообразных продуктов деления.

ЗАКЛЮЧЕНИЕ

Основным потенциальным источником загрязнения

биосферы и облучения населения, проживающего вблизи АЭС, являются

газоаэрозольные отходы, образуемые в процессе эксплуатации станции. Хотя

газоаэрозольные выбросы станции не ведут к заметному загрязнению окружающей

среды, сохраняют актуальность работы, направленные на дальнейшее их снижение. В

перспективе следует не допустить не только облучения населения, проживающего

вблизи АЭС, но и возрастания популяционной дозы. Проблема большой важности -

обеспечение гарантий против аварийного загрязнения внешней среды. Решение ее

существенно облегчит задачу размещения объектов ядерной энергетики вблизи

крупных городов.

В настоящее время используются различные методы

очистки газовых сдувок АЭС, такие как фильтрование, осаждение, однако создание

безопасных и экономичных установок для обезвреживания радиоактивных

технологических газов АЭС является задачей комплексной. Решать ее нужно не

только за счет совершенствования таких установок, но и совершенствования и

создания основного и вспомогательного оборудования АЭС, имеющих минимум

технологических сдувок радиоактивных газов.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.

Шведов В.П., Сидов В.М., под общей редакцией Морохова И.Д. Ядерная технология -

М.: АТОМИЗДАТ - 1979 г.

.

Коростелев Д.П., Обработка радиоактивных вод и газов на АЭС - М.: АТОМИЗДАТ -

1988 г.