Вивчення структури та властивостей легованого кремнію

1. Аналітична частина

1.1 Кристало-хімічні особливості

напівпровідникового кремнію

Кремній - елемент IV В підгрупи Періодичної

системи елементів. Його атомний номер 14, електронна конфігурація 1S22S2P6ЗS2Р2.

Атоми кремнію мають чотири валентні електрони та утворюють кристалічну решітку

типу алмазу або цинкової обманки з ковалентним зв'язком і координаційним

числом, котре при кімнатній температурі рівне 4. При кімнатній температурі

кремній типовий напівпровідник.

Для кремнію характерним є високе значення питомої

теплоти плавлення і збільшення щільності при переході з твердого стану в рідкий

[1].

В умовах атмосферного тиску кремній - ковалентна

речовина з яскраво вираженими напівпровідниковими властивостями. Зв'язки між

атомами визначаються тетраедричною симетрією і мають sp3-гібридну

композицію. Всі 4 зв'язки є еквівалентними і рівнонасиченими. Однак, перевага

того чи іншого типу хімічного зв'язку не визначає належність речовини (групи

речовин) до класу металів, напівпровідників або діелектриків, тому одна і та

сама речовина, в залежності від значення параметрів (Р, Т), може знаходитися в

кожному із трьох зазначених станів [1]. Інтервали

значень тиску і температури, в межах яких дана речовина залишається в одному і

тому ж стані, є широкими і охоплюють діапазон практично досяжних і

використовуваних величин [1, 2].

У фундаментальних роботах [1, 3] показано, що при

плавленні кремнію спостерігається перехід напівпровідник-метал, в той час при

високому тиску (~12 ГПа) [2] для кремнію

зафіксований перехід від чисто ковалентної структури алмазу (К = 4) до

ковалентно-металевої ОЦТ структури типу білого олова, а далі (~16 ГПа) - до

типово ОЦК-металевої структури (К = 8).

Авторами [1, 4] вперше показано,

що перехід в металевий стан при плавленні елементів IV В групи (германію і

кремнію), а також з'єднань типу АIIIВV, АIIВIV та інших, пов'язаний з

порушенням просторової системи гомеополярних зв'язків та відділенням великого

числа вільних електронів, які утворюють нову конфігурацію, що відрізняється

більш симетричним розташуванням електронної густини [3].

Плавлення кремнію приводить до різкого збільшення

електропровідності, яка за абсолютною величиною стає рівною електропровідності

рідкого металу. Зміна електропровідності пов'язана з перебудовою при плавленні

цих речовин ближнього порядку від «структури алмазу» в твердому стані до більш

щільного упакування, характерного для «металевого стану», що безпосередньо

підтверджується фактором збільшення щільності, який, в певній мірі, відображає

структурні зміни. Для багатьох напівпровідників з алмазною структурою (в тому

числі і для кремнію) отримано пряме підтвердження безпосередніми

рентгенофізичними даними зміни структури в рідкому стані. При плавленні

координаційне число у кремнію збільшується з 4 до 6.

1.2 Класифікація основних домішок кремнію

Фізичну та фізико-хімічну поведінку в кремнії

найважливіших домішок можна класифікувати таким чином [5].

Нейтральні домішки. Нейтральними домішками в

кремнії є водень, азот, інертні гази та елементи IV групи періодичної системи

Д.І. Менделєєва (Ti, Zr, Hf). Розчинність водню в монокристалах кремнію,

вирощених методом Чохральського, становить 1,7 *1019 моль/см3.

Розчинність азоту в рідкому кремнії складає близько 1*1019 моль/см3.

У твердому кремнії вона зменшується до 1012 ат/см3.

Звідси випливає, що азот в кремнії має коефіцієнт розподілу менше одиниці. Мала

величина коефіцієнта розподілу азоту в кремнії, рівна 1*10-7,

призводить до того, що при кристалізації кремнію азот виділяється у формі

тугоплавкого з'єднання - нітриду кремнію Si3N4.

При високих температурах вуглець в кремнії може

розчинятися у великих кількостях. Концентрація вуглецю в монокристалі кремнію,

вирощеного за методом Чохральського, становить 1,1*1019 ат/см3.

Кремній і германій утворюють безперервний ряд

твердих розчинів. Гранична розчинність олова в кремнії має місце при

температурах нижче точки плавлення - близько 5*10-19 ат/см3

при 1250 °С.

Дані про взаємодію кремнію з Zr і з Hf в

літературі відсутні.

Прості акцептори. Простими акцепторами в кремнії

є елементи III групи Періодичної системи Д.І. Менделєєва. Взаємодія кремнію з

бором - однією з найбільш важливих домішок в кремнії - дослідити досить

докладно. Гранична розчинність бору в кремнії близько 7*1020 ат/см3

при 1403 °С [4,5], рівноважний коефіцієнт

розподілу бору в кремнії (при його кристалізації) становить 8*10-1.

Система кремній - алюміній в області великих

концентрацій алюмінію (87,9% ат) має евтектику, що плавиться при 577 °С.

Гранична розчинність алюмінію в кремнії складає 2*1019 ат/см3

при 1350 °С, рівноважний коефіцієнт розподілу алюмінію в кремнії має величину

(2-4)*10-3.

Прості донори. Простими донорами першого типу в

кремнії є елементи V групи Періодичної системи Д.І. Менделєєва. До другого типу

донорів відноситься літій.

Система кремній - фосфор має складний характер.

Гранична розчинність фосфору в кремнії при 1205 °С досягає величини близько 1021

ат/см3, рівноважний коефіцієнт розподілу фосфору в кремнії дорівнює

3,5*10-1.

Домішки, що створюють глибокі рівні. В кремнії до

них відносяться домішки елементів I, II, VI, VII, VIII груп Періодичної системи

Д.І. Менделєєва.

Діаграма стану системи кремній - мідь має

складний характер. Гранична розчинність міді в кремнії складає 1*1018

ат/см3 при 1200 °С, рівноважний коефіцієнт розподілу міді в кремнії

дорівнює 4*10-4. Мідь в кремнії має значну швидкість дифузії. В

результаті великих швидкостей дифузії мідь легко випадає з твердого розчину, що

містить максимальні кількості міді (1018 ат/см3), при

кімнатній температурі в кристалі залишається близько 1015 ат/см3.

В кремнії мідь утворює один акцепторний і один донорний рівень, що лежать на

0,24 и 0,49 еВ вище верхнього краю валентної зони.

Максимальна розчинність кисню в монокристалі

кремнію, вирощеного із кварцового тигля в атмосфері кисню методом

Чохральського, становить 1,8*1018 ат/см3, рівноважний

коефіцієнт розподілу становить близько 5*10-1. При

високотемпературному відпалі (1000-1250 °C) протягом 100-200 год вміст кисню в

міжвузлях зменшується. При цьому, кисень виділяється у вигляді двоокису

кремнію. При низькотемпературному відпалі протікає процес полімеризації атомів

кисню з утворенням груп, що складаються з меншого числа атомів. В результаті

виникають донорні рівні, що лежать на 0,03-0,06 еВ нижче краю зони провідності.

1.3 Фазові перетворення в напівпровідниковому

кремнії

Для кремнію характерним є високе значення питомої

теплоти плавлення і збільшення щільності при переході з твердого стану в рідкий

[5,6]. Ентропія плавлення кремнію істотно вище

ентропії плавлення чистих металів, тому в її величину значний внесок вносить

процес, пов'язаний з делокалізацією електронів при переході з твердого стану в

рідкий. Електронна складова пов'язана зі зміною типу хімічного зв'язку при

плавленні, переважно, з ковалентного на металевий, що супроводжується значним

збільшенням концентрації вільних електронів [6].

Перехід з твердого стану в рідкий у речовин, що

сильно металізуються при плавленні, супроводжується руйнуванням просторової

системи гомеополярних sp3-гібридних зв'язків, відривом чотирьох

валентних електронів і переходом їх у вільний стан, істотними змінами ближнього

порядку та характеру коливального спектру атомів [7, 8, 9].

Таким чином, відмінною особливістю ФП 1-го роду

кремнію (мова йде про плавлення і кристалізацію) є зміна кількості вільних

електронів і істотний внесок електронної складової в дане перетворення.

Ймовірно, алотропічне перетворення при зміні температури і тиску також може

супроводжуватися зміною кількості вільних електронів.

Відомості про ФП в твердому кремнії типу

поліморфного вельми суперечливі. Згадку про поліморфізм кристалічного кремнію

можна зустріти в широко відомих монографіях [7, 8]. Поліморфні

щільноупаковані металізовані модифікації кремнію утворюються при високому

тиску. При тиску, рівному 12 ГПа і температурі 20 °С був встановлений фазовий

перехід SiI®SiII методом електроопору та рентгенографічно [8]. Спостерігається

значна залежність повноти переходу SiI®SiII від присутності

зсувних компонент навантаження, тиску і часу витримки зразка під тиском. У

зв'язку з цим перехід розтягнутий на 2-3 ГПа. Фаза SiII має металеву

провідність. Зворотній перехід SiII® SiI не встановлений.

При обробці зразків SiII тиском рентгенографічно

при атмосферних умовах виявлено 2 модифікації: SiIII і SiIV. Нагрівання

модифікації SiIII до 200-600 °С призводить до перебудови решітки і появи

модифікації SiIV, структура якого є типом гексагонального вюрциту. SiIV є

метастабільною фазою в доданих тисках. Щодо SiIII можливі 2 припущення: або це

стабільна фаза з областю існування нижче 12 ГПа при 20 °С з ОЦК решіткою, або

це проміжна фаза, що виникає з SiII із тетрагональною структурою при знятті

тиску. Фаза SiII при 12 ГПа переходить в надпровідний стан при Т=6,7 К [11].

У літературі описана температурна залежність

деяких властивостей напівпровідникового кремнію, зокрема, коефіцієнту

термічного розширення (КТР), твердості, параметра гратки, електричних

властивостей при атмосферному тиску в області від Т=20 °С до Т<Тпл [9-11]. При ФП в

результаті переходу з одного кристалічного стану в інший стрибкоподібно

змінюються властивості напівпровідникового кремнію: теплові, об'ємні,

механічні, електричні. Встановлення залежностей властивість-температура і

властивість-тиск дозволяє виявити ФП.

Зазвичай, ФП розвивається з великою швидкістю,

проте, це справедливо тільки для окремих ділянок. Об'ємна швидкість

перетворення, обумовлена розмірами і числом ділянок нової фази, що утворюються

в одиницю часу, є, найчастіше, малою, хоча швидкість утворення самих ділянок

дуже велика.

Враховуючи об'ємну швидкість перетворення,

температурну залежність властивостей кремнію [9], вивчали при

нагріві зі швидкістю 5 °С/хв. Вивчення властивостей напівпровідникового кремнію

при більш високих швидкостях виявляє монотонну залежність.

Аномальний характер температурної залежності

лінійних розмірів зразків свідчить про наявність різних фаз кремнію в певних

інтервалах температур, у зв'язку з утворенням яких і спостерігаються

зафіксовані зміни.

У роботах [10] описані наступні

ФП в кремнії, що реалізуються при нагріві. Узагальнення результатів досліджень

структури особливо чистого кремнію приводить до висновків, що при нагріві зі

швидкістю не більше 5 °С/хв в локальних об’ємах кристалу відбуваються наступні

фазові перетворення:

при 250-350 °С SiГЦК®SiРОМБ;

при 680-700 °С SiРОМБ®SiОЦК;

при 1150-1200 °С SiОЦК®SiГЦУ;

при 1420 °С SiГЦУ®Р

Низькотемпературні перетворення (I і II)

характеризуються малими значеннями DН і можуть бути віднесені

до ФП, які призводять до зсувів атомів решітки на невеликі відстані. Такі

перетворення є зсувними. В основі зсувного механізму перетворення лежить

впорядкована перебудова решітки. Гратки обох модифікацій сполучені

(припасовані). Зсувний перехід починається гетерогенно. Зародки виникають в

місцях, де є відповідні дислокаційні вузли (швидкість росту порядку 103м/сек).

Швидкість поліморфного перетворення особливо велика в бездефектних кристалах.

ФП III характеризується значним тепловим ефектом, отже, високотемпературне

перетворення в кремнії є фазовим переходом 1-го роду і відбувається шляхом

кардинальної перебудови решітки. Характерна особливість ФП 1-го роду -

наявність границі розділу між фазами, тому подібні переходи полягають в

істотній перебудові кристалічної структури.

Результати калориметричного аналізу особливо

чистого напівпровідникового кремнію [11] дозволяють

зробити висновок про розмитість ФП, що пов'язано:

по-перше, з утворенням поліморфних модифікацій з

близьким один одному типом решітки;

по-друге, з нерівномірним розподілом по кристалу

домішкових атомів, зокрема, О2, Н2, С;

по-третє, з нерівномірним розподілом дефектів.

Таким чином, в даний час можна вважати твердо

встановленим, що при нагріві напівпровідникового кремнію спостерігається

ущільнення кристалічної решітки ще до ТПЛ, обумовлене зниженням

ступеня направленості зв'язку і супроводжується переходом в металевий стан.

Перехід в металевий стан ковалентних кристалів може бути досягнутий незалежно

від способу порушення решітки та методів впливу на кристал.

Механізм переходу ковалентних кристалів у

металевий стан при різних способах збудження решітки один і той же: зміна

електронної субструктури кристалів, зокрема, розрив sp3-гібридних

зв'язків, що супроводжується зниженням ширини забороненої зони та відповідним

збільшенням числа носіїв заряду [11, 12].

Перехід від ковалентного до металевого типу

зв'язку реалізується за рахунок перекидання електронів зі «зв'язаного» стану у

валентній зоні в «антизв`язуючий» стан зони провідності, внаслідок чого

спостерігається зниження зсувної стійкості алмазної решітки [12].

Експеримент свідчить, що при нагріві

напівпровідників, початок переходу напівпровідник-метал відповідає температурі

значно меншій, ніж ТПЛ. Причому, для кристалів, отриманих різними

способами, ця температура є різною [13]. Перехід

здійснюється за рахунок послідовної перебудови решітки від менш до більш

щільної за зсувним або зсувно-дифузійним механізмом і супроводжується зміною

співвідношення ковалентної і металевої складової хімічного зв'язку. Іншими

словами, в кремнії при різних впливах реалізується пряме і зворотне мартенситне

перетворення.

Кристалографічна теорія мартенситного перетворення

є феноменологічною, оскільки вона описує кристалографію до і після

перетворення, але аж ніяк не шлях проходження останнього. Для механізму

мартенситного перетворення [13] в кремнії

найбільш придатною є модель пересічних двійників. Кожен двійник утворюється за

механізмом, заснованим на відмінностях у рухливості часткових дислокацій в

кремнії. Це обумовлено розходженням в енергії активації провідних і відомих

часткових дислокацій розщепленої гвинтовий дислокації.

На процес двійникування впливають лише дотичні

напруги. Енергія двійникової границі при двійникуванні має другорядне значення.

Завдяки збереженню форми кристалу при двійникуванні в перехідній зоні мають

місце порівняно невеликі викривлення. Ця зона має структуру, подібну структурі

високотемпературної модифікації, а рух границі двійника має подібний характер з

рухом границі фаз при поліморфному перетворенні. При замкнутому циклі

поліморфних перетворень в монокристалах чистих речовин зберігається закономірне

кристалографічне орієнтування зерен високотемпературної модифікації, що

утворюються, відносно вихідного монокристалу. При цьому, в мікроструктурі

відбуваються зміни, пов'язані з появою нових зерен, що і є результатом ФП [13, 14]. Зерна мають

практично однакову кристалографічну орієнтировку і подібний конгломерат при

рентгеноструктурному дослідженні виявляють як монокристал [14].

Отже, утворення в монокристалах кремнію

двовимірних границь і наявність двовимірної провідності пов'язані з реалізацією

зсувних ФП і утворенням границь двійникування.

Утворення мартенситного кристалу приводить не

тільки до зміни типу кристалічної решітки, але і до одночасної пластичної

деформації як нової фази, так і матриці. Деформація розвивається внаслідок

ковзання або двійникування. Така додаткова (акомодаційна) деформація є

невід'ємною частиною механізму мартенситного перетворення, забезпечує мінімум

енергії пружних викривлень на інваріантній поверхні розділу фаз.

1.4 Механізми мартенситного перетворення

1.4.1 Загальне уявлення про механізм

мартенситного перетворення в сплавах

В більшості вуглецевих і легованих сталей і

сплавів на основі заліза утворюється α-мартенсит (αм) з об’ємноцентрованою кубічною (ОЦК)

граткою, гратками тетрагону (ОЦТ) і ромбічною (ОЦР). Залежно від складу і

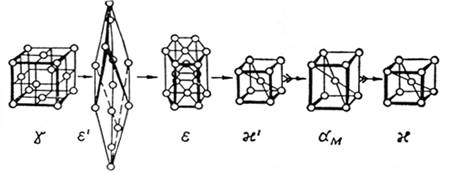

термообробки в сталях утворюються чотири мартенситних фази - ε', ε, χ', αм (рисунок 1.1).

Рисунок 1.1 - Кристалічні гратки мартенситних фаз

в сталі

В результаті рентгенівських досліджень

встановлено, що при зміні температури або при пластичній деформації фазові

перетворення можуть протікати в такій послідовності:

γŠε'ŠεŠχ'Žαм

α-мартенсит можна

розглядати як кінцевий продукт мартенситного перетворення в сплавах. Проте, в

деяких сталях мартенситне перетворення не йде до кінця і може зупинитися на будь-якій

з проміжних стадій:

γŠε',

γŠε'Šε,

γŠε'ŠεŠχ'.

Мартенситне перетворення в сталях є складним

процесом, в результаті якого утворюється ряд мартенситних фаз, відмінних між

собою властивостями і кристалічною граткою. [14].

α - мартенсит.

Питання про природу α-мартенситу було

вирішено В. Фінком, Е. Кемпбелом, Г.В. Курдюмовим, Н. Селяковим і Н. Гудцовим.

Ці дослідження однозначно показали, що мартенсит є однофазним твердим розчином

вуглецю в α - залізі.

Кристалічна гратка α-мартенситу - ОЦТ (а = b ≠ c), для якої відношення

параметрів с/а залежить від вмісту вуглецю в сталі.

Основні морфологічні особливості і структура

кристалів мартенситу представлені на рисунку 1.2. Масивний мартенсит

утворюється усередині масивних зразків у вигляді рейкових і пластинчатих кристалів.

Рейковий мартенсит (голчатий) спостерігається в маловуглецевих сталях і в

більшості легованих сплавів на основі заліза.

Рисунок 1.2 - Утворення структур мартенситу

Кристали цього мартенситу мають вид рейок або

голок. Іноді ці рейки з'єднані в групи (плити). В одному зерні аустеніту може

бути декілька таких плит.

Пластинчатий мартенсит утворюється в середньо- і

високовуглецевих сталях, у високонікелевих сплавах, а також, в сталях з високим

вмістом азоту. Він відрізняється від рейкового мартенситу формою кристалів і їх

розподілом в аустеніті. Окремі кристали мартенситу є пластинами, товщина яких

на порядок менше їх довжини і ширини. Пластинчаті кристали мартенситу

з'являються у вигляді зигзагів або ферм (рисунок 1.3, а).

а б

Рисунок 1.3 - Мікроструктура кристалів α-мартенситу; ×100

Мартенситні пластини, які утворюються першими,

розтинають все зерно, обмежуючи тим самим розмір подальших кристалів

мартенситу. Вони з'являються в ділянках аустеніту, що залишилися, тому їх

розмір тим менший, чим пізніше вони виникають (рисунок 1.3, б).

При γŠαм перетворенні,

мартенситні кристали утворюються при достатньо низьких температурах в пружному

середовищі. В результаті зміни форми і об'єму зразка виникають великі внутрішні

напруги, які приводять до появи дефектів в γ- і в αм-фазах. Іноді

може відбутися пластична деформація кристалів мартенситу і навколишнього

аустеніту, а також, поява мікротріщин. Мартенсит успадковує ті дефекти, які були

в початковому аустеніті. Дефекти упаковки в α-мартенситі були знайдені тільки в алюмінієвих сталях.

χ'-мартенсит. χ'-мартенсит утворюється при різкому охолодженні до від’ємних

температур зразків, що мають при кімнатній температурі аустенітну структуру.

Важливою характеристикою χ'-мартенситу є те,

що він існує тільки при низьких температурах, а при нагріві до кімнатної

температури перетворюється в α-мартенсит.

В сталях, що містять 0,4-1,2% і 1,4-1,8% С,

утворюється χ'-фаза з ромбічною

граткою (ОЦР), а в зразках із 1,2-1,4% С виникає гратка тетрагону (ОЦТ).

Вивчався вплив концентрації вуглецю в сталі на механізм і температурну область χ'Šαм-переходу. Було встановлено, що при підвищенні концентрації

вуглецю знизилася область температур початку χ'Šαм-переходу.

χ'-мартенсит можна

розглядати як проміжний, недобудований α-мартенсит. Атоми

металу цих фаз утворюють гратки з однаковою симетрією і відрізняються між собою

тільки параметрами.

Між χ'- і α-мартенситом є якісна відмінність, яка полягає в тому, що в

першому з них атоми вуглецю займають пори ОП і ТП, а в гратці α-мартенситу тільки ОП.

ε-мартенсит. ε-мартенсит має ГПУ гратку. Під час нагріву ε-мартенсит перетворюється на аустеніт. Температурна область

цього переходу залежить від концентрації легуючих елементів, попередньої

термообробки і знаходиться в області 180-400ºС. При цій температурі дифузія атомів заліза і марганцю

відбувається поволі, тому можна припускати, що εŠγ-перетворення здійснюється бездифузійно за мартенситним

механізмом. Вплив легуючих елементів на зсув мартенситних точок прямого і

зворотнього перетворення можна пояснити тим, що зі зміною хімічного складу

сплаву відбувається зміна вільної енергії γ- і ε-фаз.

В результаті γŠε - перетворення на поверхні зразка утворюється рельєф у вигляді

паралельних ліній, що нагадують лінії ковзання, які з'являються при пластичній

деформації (рисунок 1.4). В одному і тому ж зерні ці лінії групуються окремими

пакетами, розташованими в одному або декількох напрямах. Ці лінії є місцями

зсуву, які з'явилися в результаті утворення кристалів ε-мартенситу. Тобто, кристал ε-мартенситу має вид пакету тонких пластин.

Рисунок 1.4 - Мікроструктура ε-мартенситу; ×100

ε-мартенсит

найповніше вивчений в марганцевих сталях і сплавах, оскільки в них іноді

утворюється до 80% ε-фази. Зі

збільшенням концентрації марганцю кількість ε-фази зменшується. Легування хромом, нікелем, вольфрамом та

молібденом приводить, також, до зменшення ε-фази. Виключенням є кремній, який приводить до збільшення

вмісту ε-фази.

Кількість ε-мартенситу в

нержавіючих сталях не перевищує 15%. Також, в нержавіючих сталях не вдається

отримати ε-мартенсит без αм-фази. Завжди наряду з γŠε спостерігається γŠεŠαм-перетворення.

ε'-мартенсит.

Кристалічна гратка ε'-мартенситу має порядок

чергування щільноупакованих шарів I типу. Його елементарний осередок в

ромбоедричній системі координат зображений на рисунку 1.1. Один елементарний

осередок має 18 атомів. Для дослідження мікроструктури використовували метод

хімічного травлення шліфів. В сталі 60Г12 після гартування від 1100ºС у воді при травленні у кислоті добре виявляються границі

окремих зерен - однорідні світлі ділянки аустеніту. Після охолодження в рідкому

азоті ε'-мартенсит виявляється на

мікроструктурі (рисунок 1.5, а) у вигляді темних паралельних пластин на фоні

більш світлих смуг аустеніту. При збільшенні в 1500 разів усередині них видно

більш тонкі смуги (рисунок 1.5, б).

а б

а -×100;

б -×1500

Рисунок 1.5 - Мікроструктура ε'-мартенситу в сталі 60Г12

В одному зерні зустрічаються кристали ε'-мартенситу одного або декількох напрямів. Рельєф зразка - на

гладкій поверхні з'являються паралельні лінії. Вони виникають в результаті

зсувів, що відбуваються при утворенні ε'-фази.

1.4.2 Механізм мартенситного перетворення в

кремнії

Вперше мартенситне перетворення кремнію

спостерігали під впливом стискаючих навантажень в інтервалі температур 400-700

°С в зоні уколу алмазним індентором [15]. Автори припустили можливі механізми

мартенситного перетворення в кремнії, зокрема, утворення гексагональної

алмазної фази з кубічним шляхом двійникування. Мартенситне перетворення

відбувається внаслідок того, що певна структура стає термодинамічно

нестабільною [4]. Воно, зазвичай, супроводжується формозміною, що виражається в

появі вузьких пластин в межах матриці, що стискається. У зв'язку з цим, а

також, в результаті кооперативної бездифузійної реакції, мартенситне

перетворення здійснює істотний внесок в енергію деформації. Отже, для ініціації

подібного перетворення необхідний додаток великих впливаючих зусиль. Подібні

зусилля мартенситного перетворення, що забезпечують відсутність дифузійних

процесів, можна викликати двома шляхами: прискореним охолодженням і високим

ступенем деформації. Значне переохолодження забезпечує появу досить потужних

впливаючих зусиль.

Для механізму мартенситного перетворення в

кремнії найбільш відповідною є модель пересічних двійників. Кожен двійник

утворюється за механізмом, заснованим на відмінностях в рухливості часткових

дислокацій у кремнії. Ця відмінність обумовлена відмінністю в енергії активації

ковзання для провідних і відомих часткових дислокацій розщепленої гвинтової

дислокації і зростає при підвищенні температури. Згідно цієї моделі, для

проходження двійникування у кремнії необхідні три складові:

наявність осьового сегменту гвинтової дислокації,

дія зсувних напруг на сегмент дислокації в

первинній площині і площині, що перетинається,

середні температури.

В монокристалах кремнію мартенситне перетворення

реалізується в інтервалі температур 250-700 °С. Виходячи з характеру залежності

властивостей при нагріві і охолодженні, в кремнії реалізується пряме і зворотнє

мартенситне перетворення. При нагріві і охолодженні спостерігається деякий

гістерезіс температурного інтервалу мартенситного перетворення.

За способом виникнення двійників розрізняють 5

видів їх утворення:

а) зрощення при випадковому зіткненні;

б) паралельне нашарування молекул на зародковий

двійник;

в) відкладення на готовому великому кристалі

молекул в двійниковому положенні;

г) при переході з однієї модифікації до іншої;

д) під впливом механічної дії.

Чим більш симетричною є структура кристалу, тим менш

вірогідним є утворення двійників. В кристалах з низькою симетрією можна

спостерігати найрізноманітніші види двійникування. Ймовірно, саме внаслідок

зниження симетрії граток при фазовому перетворенні SiГЦК®®Siромб

в зразках кремнію, що піддалися термообробці в інтервалі температур 250-550 °С,

спостерігається утворення різних видів двійників. При термообробці в області

співіснування SiГЦК®®SiОЦК (750 °С) утворення двійників

практично не відбувається.

На процес двійникування впливають лише дотичні напруги.

Енергія двійникової границі при двійникуванні має другорядне значення. Завдяки

збереженню форми кристалу при двійникуванні в перехідній зоні мають місце

порівняно невеликі викривлення. Ця зона має структуру, схожу з структурою

високотемпературної модифікації, а рух границі двійника має схожий характер з

рухом межі фаз при поліморфному перетворенні. При замкнутому циклі поліморфних

перетворень в монокристалах чистих речовин зберігається закономірне

кристалографічне орієнтування зерен високотемпературної модифікації, що

утворюється щодо початкового монокристалу і, як наслідок, монокристалічність

зразка при зворотному переході в низькотемпературну модифікацію. При цьому в

мікроструктурі відбуваються зміни, що пов'язані з появою нових зерен і є

результатом фазових перетворень. Зерна мають практично одну і ту ж

кристалографічну орієнтацію, і подібний конгломерат при рентгеноструктурному

дослідженні виявляється як монокристал, що і спостерігається як при вирощуванні

монокристалів кремнію [13], так і при їх термообробці.

Таким чином, можна стверджувати, що в напівпровідниковому

кремнії реалізуються зсувне (бездифузійне) і зсувно-дифузійне фазове

перетворення. Найістотніша особливість бездифузійних фазових перетворень -

узгоджене колективне переміщення великих груп атомів в процесі росту кристалів

нової фази. За Курдюмовим: «Мартенситне перетворення полягає в закономірній

перебудові граток, при якій атоми не обмінюються місцями, а лише зміщуються

один щодо одного на відстані, які не перевищують міжатомні» [4].

В усіх без виключення випадках мартенситного перетворення

спостерігаються особливості, які обумовлені:

а) кооперативним характером переміщення атомів при

зростанні кристалу;

б) протіканням перетворення в анізотропному пружному

середовищі.

Кристали мартенситної фази виникають і досягають кінцевих

розмірів за короткі проміжки часу. Збільшення кількості нової фази

відбувається, головним чином, внаслідок утворення нових кристалів, хоча в

деяких сплавах спостерігається стрибкоподібне зростання пластин, що раніше

утворилися. Кристали мартенситу, зазвичай, мають форму двоопуклої лінзи і є

двійниковими утвореннями з площиною двійникування, яка співпадає з площиною

симетрії лінзи. Як і у разі двійникування, така форма кристалів мартенситу

пояснюється впливом пружних напруг, що виникають в навколишній матриці в

процесі зростання кристалів нової фази. Аналогія між процесом двійникування і

бездифузійними перетвореннями настільки близька, що багато авторів розглядають

двійникування як особливий випадок бездифузійного перетворення, при якому

структура речовини не змінюється [13, 14]. Двійникування може відбуватися як із

зміною форми, так і без зміни форми (наприклад, кварц). Аналогічно бездифузійні

фазові перетворення можна також розділити на дві групи:

а) бездифузійні фазові перетворення зі зміною форми;

б) бездифузійні фазові перетворення без зміни форми.

Перетворення із зміною форми - перетворення, при яких

відбувається тільки «первинна» макроскопічна деформація; перетворення без зміни

форми - перетворення, при яких відбувається тільки «вторинна» деформація. Отже,

мартенситне перетворення - це бездифузійне перетворення із зміною форми.

Бездифузійні фазові перетворення без зміни форми більш вірогідні в кристалах з

складною структурою, зокрема, в молекулярних кристалах. Ці перетворення,

зберігаючи кооперативний характер переміщення атомів, можуть не мати багатьох

рис мартенситних перетворень, пов'язаних із зміною форми.

Макроскопічне зрушення, супроводжуюче мартенситне

перетворення, в поєднанні з дією на кристал навколишнього пружного середовища,

що росте, приводить до утворення «пружніх» кристалів мартенситу. Це явище

аналогічно пружному двійникуванню. Зростання кристала мартенситу відбувається

шляхом закономірного переміщення атомів в нові положення так, що атоми, котрі

були сусідніми у вихідних гратках, залишаються сусідніми і в нових гратках. На

поверхні розділу двох фаз одні гратки безперервно переходять в інші, тобто,

існує когерентний зв'язок граток початкової і нової фаз. Зі збільшенням

розмірів кристалу збільшуються пружні напруги на межі двох фаз, які врешті-решт

можуть привести до пластичної деформації, а отже, і до порушення когерентності

між обома гратками і зміні характеру зростання кристалу.

Пружна зміна зростання кристалу може спостерігатися і при

прикладанні стискаючих і розтягуючих напруг. Так само, як і поява двійників,

утворення кристалів мартенситу може бути викликане прикладанням механічних

напруг до початкової фази. За допомогою деформації вдається провести

перетворення на 100%.

Утворення мартенситного кристалу веде не тільки до зміни

типу кристалічних граток, але і до одночасної пластичної деформації, що виникає

внаслідок ковзання або двійникування. Така додаткова (акомодація) деформація,

що є невід'ємною частиною механізму мартенситного перетворення, забезпечує

мінімум енергії пружних викривлень на інваріантній поверхні розділу фаз.

1.5 Особливості розчинності домішок в

кремнії

Чистий кремній практично не знаходить застосування. Для

покращення структури та властивостей Cz-Si легують різними елементами.

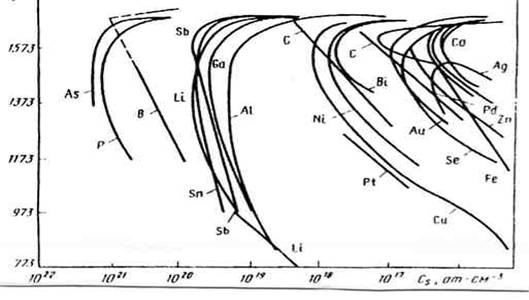

Розчинність ряду домішок у кремнії ілюструє рисунок 1.6.

Фізичну і фізико-хімічну поведінку в кремнії найважливіших

домішок можна класифікувати таким чином.

Нейтральні домішки. Електрично нейтральними домішками в

кремнії є водень, азот, інертні гази і елементи IV групи Періодичної системи.

Розчинність водню в монокристалах кремнію, вирощених

методом Чохральського, складає 1,7ЧЧ1019 моль/см3.

Розчинність азоту в рідкому кремнії складає близько 1ЧЧ1019 ат/см3.

У твердому кремнії вона зменшується до 1012 ат/см3.

Звідси витікає, що азот в кремнії має коефіцієнт розподілу менше одиниці. Риса

величини коефіцієнта розподілу азоту в кремнії рівна 1ЧЧ10-7 і це

пояснюється тим, що при кристалізації кремнію азот виділяється у формі

тугоплавкого з'єднання нітриду-кремнію Si3N4.

При високих температурах вуглець в кремнії може розчинятися

у великих кількостях. Проте, при температурі плавлення кремнію розчинність в

ньому вуглецю складає 5ЧЧ1017-3ЧЧ1018 ат/см3.

Концентрація вуглецю в монокристалах кремнію, вирощених методом Чохральського,

складає 1,1ЧЧ1019 ат/см3. З приведених даних виходить, що

домішка вуглецю в кремнії має коефіцієнт розподілу більше одиниці. Проте, для

температур, близьких до температури плавлення кремнію, він може бути прийнятий

рівним одиниці.

Рисунок 1.6 - Залежність розчинності домішок в

кремнії від температури

Кремній і германій утворюють безперервний ряд

твердих розчинів. Рівноважний коефіцієнт розподілу германію в кремнії у області

високих концентрацій рівний 0,33.

Гранична розчинність олова в кремнії має місце при

температурах нижче за точку плавлення кремнію - близько 5ЧЧ1019

ат/см3 при 1250 °С. Рівноважний коефіцієнт розподілу олова в кремнії

рівний 0,015±±0,002.

У рідкому кремнії свинець не розчиняється і дані про

область твердих розчинів свинцю в кремнії відсутні. Рівноважний коефіцієнт

розподілу свинцю в кремнії »»5ЧЧ10-4.

Взаємодія кремнію з бором - однієї з найважливіших домішок

в кремнії, досліджено достатньо детально. У області великих концентрацій бору,

близько 7,42% (ат.), має місце евтектика з температурою плавлення біля 1403°С.

Гранична розчинність бору в кремнії складає близько 5ЧЧ1020 ат/см3

при 1250 °С. Рівноважний коефіцієнт розподілу бору в кремнії (при його

кристалізації) складає 0,8.

Система кремній-алюміній у області великих концентрацій при

87,9% (ат.) Алюміній має евтектику, плавку при 577 °С. Гранична розчинність

алюмінію в кремнії складає 2ЧЧ1019 ат/см3 при 1350 °С.

Рівноважний коефіцієнт розподілу алюмінію в кремнії має величину (2-4)* 10-3.

Система кремній-галій має вироджену евтектику, що містить

5ЧЧ108% (ат.) кремнію і плавку при 30 °С. Гранична розчинність галію

в кремнії складає 2,1ЧЧ1019 ат/см3 при 1255 °С.

Рівноважний коефіцієнт розподілу галію в кремнії має величину 8ЧЧ10-3.

Система кремній-індій досліджена недостатньо. Евтектика

містить 2ЧЧ108 % (ат.) кремнію. Гранична розчинність індія в

кристалах кремнію 6,7ЧЧ1020 ат/см3 при 1170 °С.

Рівноважний коефіцієнт розподілу індія в кремнії рівний 4ЧЧ10-4.

Кремній і талій в розплавленому стані не змішуються.

Гранична розчинність талія в поверхневому шарі кремнію, підданому дифузійному

насиченню в інтервалі температур 1105-1320 °С, складає (2-4)ЧЧ1017

ат/см3. Коефіцієнт розподілу талія в кремнії рівний »»4ЧЧ10-4.

До другого типу донорів відноситься літій, енергія

іонізації якого рівна 0,033 еВ.

Діаграма стану системи кремній-фосфор має складний

характер. Гранична розчинність фосфору в кремнії при 1250 °С досягає величини

близько 1021 ат/см3. Рівноважний коефіцієнт розподілу

фосфору в кремнії рівний 0,35.

Система кремній-миш'як також має складний характер. Крім

хімічного з'єднання SiAs (арсенід кремнію), в ній при 40,5% (ат.) миш'яку є

евтектика, плавка при 1073 °С. Гранична розчинність миш'яку в кремнії складає

2ЧЧ1021 ат/см3 при 1130 °С. Рівноважний коефіцієнт

розподілу миш'яку в кремнії має величину 0,3.

Система кремній-сурма має вироджену евтектику, що містить

0,3% (ат.) кремнію. Гранична розчинність сурми в кремнії складає 7ЧЧ1019

ат/см3 при температурі 1327 °С. Рівноважні коефіцієнти розподілу

сурми в кремнії рівні 2,3ЧЧ10-2.

У системі кремній-вісмут має місце неможливість змішування

рідких фаз. Гранична розчинність вісмуту в кремнії складає 8ЧЧ1017

ат/см3 при 1200 °С. Рівноважний коефіцієнт розподілу вісмуту в

кремнії оцінюється величиною 7ЧЧ10-4.

Система кремній-літій має складний характер. Гранична

розчинність літію в кремнії складає 6ЧЧ1019 ат/см3 при

1150 °С. Рівноважний коефіцієнт розподілу літію в кремнії оцінюється величиною

близько 1ЧЧ10-2.

Домішки, що створюють глибокі рівні в кремнії. До них

відносяться домішкі елементів I, II, VI, VII, VIII груп Періодичної системи.

Діаграма стану системи кремній-мідь має складний характер.

Гранична розчинність міді в кремнії складає 1ЧЧ1018 ат/см3

при 1200 °С. Рівноважний коефіцієнт розподілу міді у кремнії рівний 4ЧЧ10-4.

В результаті великих швидкостей дифузії, мідь легко випадає

з твердого розчину. При швидкому охолодженні твердого розчину, що містить 1018

ат/см3 міді, при кімнатній температурі в кристалі залишається

близько 1015 ат/см3 міді.

У кремнії мідь утворює один акцепторний і один донорний

рівень, лежачі на 0,24 і 0,49 еВ вище за верхній край валентної зони.

Діаграма стану системи кремній-срібло має простий

евтектичний характер. Евтектичний сплав містить близько 14% (ат.) кремнію і

плавиться при 830 °С. Рівноважний коефіцієнт розподілу срібла в кремнії рівний

»» 2,3ЧЧ10-6. Його величина не відрізняється істотно від відповідних

даних для міді і золота і може бути прийнята 10-4-10-5.

Так само як і мідь, срібло є швидко дифундуючим елементом.

Характер енергетичних рівнів, створених домішкою срібла в

зонній структурі кремнію, остаточно не встановлений.

Діаграма стану системи кремній-золото подібна системі

кремній-срібло. У евтектиці плавке при 370 °С, міститься 31% (ат.) кремнію.

Гранична розчинність золота в кремнії складає 8ЧЧ1016 ат/см3

при 1200 °С. Рівноважний коефіцієнт розподілу золота в кремнії складає 2,5ЧЧ10-5.

Як і його аналоги, золото в кремнії дифундує дуже швидко.

Золото в кремнії утворює один донорний рівень, що лежить на

0,35еВ вище за верхній край валентної зони, і один акцепторний рівень, що

лежить на 0,54еВ нижче за край зони провідності.

Система кремній - цинк має евтектику при 420 °С, що містить

4ЧЧ10-2% (ат.) кремнію. Гранична розчинність цинку в кремнії складає

1,4ЧЧ1017 ат/см3 при 1350 °С. Рівноважний коефіцієнт

розподілу цинку в кремнії може бути прийнятий рівним 1ЧЧ10-5. Цинк -

швидко дифундуючий елемент. У інтервалі температур 900-1360 °С коефіцієнт

дифузії цинку в кремнії складає близько 10-6 см/сек. Висока

швидкість дифузії дозволяє припустити, що цинк дифундує по міжвузлях. Цинк в

кремнії утворює два акцепторні рівні, розташовані на 0,31 і 0,55 еВ від

верхнього краю валентної зони.

Максимальна розчинність кисню в монокристалі кремнію,

вирощеного з кварцового тигля в атмосфері кисню методом Чохральського, складає

1,8ЧЧ1018 ат/см3. Рівноважний коефіцієнт розподілу

складає близько 0,5.

При високотемпературному відпалі (1000-1250 °С) протягом

100-200 год вміст кисню в міжвузлях зменшується. При цьому, кисень виділяється

у вигляді двоокису кремнію. При низькотемпературному відпалі протікає процес

полімеризації атомів кисню з утворенням груп, що складаються з чотирьох і

меншого числа атомів. В результаті виникають донорні рівні, що лежать на

0,03-0,06 еВ нижче за край зони провідності.

Системи кремнію з сіркою, селеном і телуром досконало

вивчені. Встановлено існування в цих системах ряду з'єднань, зокрема SiS і

SiTe, які по аналогії з германієм, знаходяться в рівновазі з твердим розчином

на основі кремнію. Передбачається також існування з'єднання SiSe.

Гранична розчинність сірки в кремнії складає 7ЧЧ1019

ат/см3 при 1327 °С. Рівноважний коефіцієнт розподілу оцінюється

величиною порядку 10-5. Коефіцієнт дифузії сірки в кремнії є досить

великим.

Сірка в кремнії створює два донорних рівні, що лежать на

0,18 і 0,37 еВ нижче за край зони провідності. Марганець в кремнії має значення

рівноважного коефіцієнта розподілу, рівного близько 10-5. Швидкість

дифузії марганцю в кремнії велика і при 1200 °С складає більше 2ЧЧ10-7

см2/сек. Марганець в кремнії створює один донорний рівень, що лежить

на 0,53 еВ нижче за край зони провідності.

Діаграма стану системи кремній-залізо має складний

характер. Гранична розчинність заліза в кремнії складає 1,5ЧЧ1016

ат/см3 при 1200 °С. Рівноважний коефіцієнт розподілу заліза в

кремнії рівний 6ЧЧ10-5.

Залізо, як і мідь, має в кремнії складний механізм дифузії.

Частина атомів дифундує з більшою швидкістю по міжвузлях з подальшим заняттям

вакансій граток. Інша частина атомів дифундує повільно, переміщуючись по вузлах

граток. При 1150 °С коефіцієнт дифузії складає, в першому випадку, близько

5ЧЧ10-6, а в другому - близько 7ЧЧ10-7 см2/сек.

Залізо створює в кремнії два донорних рівні, один з яких розташований на 0,40

еВ вище за верхній край валентної зони, а інший - на 0,55 еВ нижчий за край

зони провідності.

1.6 Постановка задач дослідження

Основна мета дослідження: вивчити особливості структури,

зміни фазового складу і електрофізичні властивості Cz-Si, легованих B, Al, Cu,

Sn, Ge, Zr, Hf після повного циклу нагрів-охолодження в камері дилатометра.

1.7 Матеріал та методи дослідження

1.7.1 Матеріал дослідження

У роботі досліджені зразки монокристалічного

напівпровідникового кремнію, вирощеного методом Чохральського (Cz-Si),

нелеговані і леговані B, Sn, Ge, Hf, Zr, B-Sn, B-Мо в кількості від 2*10-4

до 8,7*10-2 % ат.

1.7.2 Методи дослідження

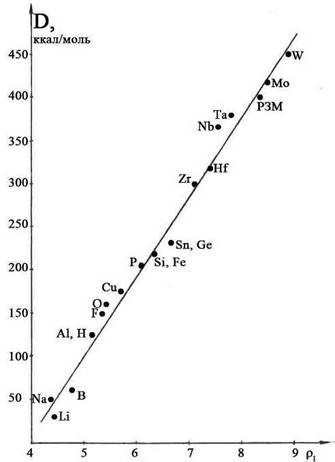

Дослідження по вибору ефективних модифікаторів проводили

методом фізико-хімічного моделювання по впливу на енергію міжатомної взаємодії

в кристалічній решітці.

Рисунок 1.7 - Взаємозв'язок між енергією зв'язку і

зарядовою щільністю для міжатомної відстані, що відповідає кристалічній решітці

кремнію при розчиненні в ньому різних легуючих елементів

Хімічний склад дослідних сплавів визначали спектральним

аналізом на установці ARL-2400.

Мікроструктуру сплавів вивчали за допомогою оптичного

мікроскопа «Neophot-21». Для виявлення загальної структури напівпровідникового

легованого кремнію зразки травили в розчині HF:H2O: Cr2O3

в співвідношенні 3:3:1 з подальшим промиванням в струмені проточної води.

Температурну залежність коефіцієнта термічного розширення

напівпровідникового кремнію вивчали за допомогою дилатометра АД-80 в середовищі

проточного аргону при швидкості нагріву і охолодження 5 °С/хв. Точність

визначення коефіцієнта термічного розширення складає 0,1%.

Мікротвердість первинного b-Si твердого розчину вимірювали на приладі

ПМТ-3 при вантаженні 20г. На кожному зразку робили від 36 до 76 вимірів. Для

виявлення прихованих закономірностей утворення твердих розчинів на основі

кремнію використовували поінтервальні згортки даних, що імітують функцію

розподілу. З цією метою діапазон зміни ознаки розбивали на n-рівних інтервалів

і підраховували число випадків в кожному інтервалі. Вживана методика дозволила

врахувати і наочно представити зміну мікротвердості b-Si твердого розчину при модифікуванні і

зміні швидкості охолодження.

Вимір питомого електроопору легованого Cz-Si проводили

4-зондовим методом з погрішністю 2,5%. Вимір часу життя неосновних носіїв

заряду проводили на оригінальній установці по виміру кінетики теплового

випромінювання, конструкції Інституту фізики напівпровідників ім. В.Е.

Лашкарьова НАН України (м. Київ). Клас точності приладу ±0,1%.

2. Основна частина

Одним із основних матеріалів, що використовуються в

напівпровідниковій промисловості, є кремній, який має гарні діелектричні

властивості та відносно недорогий в отриманні. Тому, його використовують для

виробництва мікроконтролерів, процесорів, мікроелектроніки та інше. Однак,

вплив дії температури під час виготовлення напівпровідникових приладів на

структуру та властивості кремнію вивчений недостатньо. Тому, основною задачею

дійсної роботи є вивчення особливості структури, зміни фазового складу і

електрофізичних властивостей Cz-Si, легованого B, Al, Cu, Sn, Ge, Zr, Hf після

повного циклу нагрів-охолодження.

2.1 Структура і властивості легованого

Cz-Si у вихідному стані

На рисунку 2.1 наведено мікроструктури як

легованого, так і нелегованого Cz-Si. На рисунку 2.1, а представлена

мікроструктура Cz-Si. Аналіз рисунка показує, що в мікроструктурі Cz-Si

спостерігається наявність дислокаційних областей різної щільності. На рисунку

2.1, б, в представлені мікроструктури Cz-Si, легованого алюмінієм і міддю.

Легування Cz-Si алюмінієм і міддю призводить до підвищення щільності

дислокацій, орієнтованих по певних кристалографічних площинах. З аналізу

мікроструктури, представленої на рисунку 2.1, г, д випливає, що легування Cz-Si

бором, який знижує енергію взаємодії атомів кремнію, призводить до утворення

двійників і смуг двійникування, які є результатом зсувних перетворень, що

реалізуються в процесі вирощування монокристалів з різним

ступенем завершеності, і призводять, ймовірно, до утворення SiРОМБ.

Ця метастабільна модифікація утворюється в результаті незначних зміщень атомів

в решітці SiГЦК алмаз. Легування Cz-Si оловом и германієм (рисунок

2.1, е, є) майже не змінюють енергію взаємодії атомів кремнію, не призводить до

суттєвих змін у мікроструктурі: спостерігаються тільки ланцюжки дислокацій,

орієнтовані уздовж певних кристалографічних напрямків; двійники і границі

двійникування відсутні.

У мікроструктурі Cz-Si, легованого цирконієм

(рисунок 2.1, ж) і гафнієм (рисунок 2.1, з), які підвищують енергію взаємодії

атомів кремнію, спостерігається наявність дислокаційних областей різної

щільності. Двійники і смуги двійникування відсутні. На рисунку 2.1, ї

представлена мікроструктура Cz-Si, комплексно легованого Mo+B.

Кількість двійників і смуг двійникування, в порівнянні з мікроструктурою

рисунку 2.1, г, д, різко зменшується. Наявність смуг двійникування також

свідчить про реалізацію фазових і структурних перетворень при вирощуванні

кремнію. Легування молібденом, який підвищуює енергію міжатомного зв'язку

атомів кремнію, на відміну від бору, що понижуює останню, призводить до

зменшення кількості двійників, що є наслідком домінуючого впливу молібдену в

порівнянні з впливом бору. В областях кристала, що розташовуються між смугами

двійникування, спостерігаються виходи одиночних дислокацій у вигляді ямок

травлення. У той же час в мікроструктурі Cz-Si, комплексно легованої Sn + B

(рисунок 2.1, и, і), спостерігається відсутність смуг двійникування. Однак,

звертають на себе увагу області, в яких утворилися окремі зерна другої фази.

Виділення другої фази призводить до покрихчення матриці і розвитку мікротріщин.

а б в

Рисунок 2.1 - Мікроструктура Cz-Si; х500

На рисунку 2.2 (а-и) представлені графіки

мікротвердості Cz-Si, легованого Al, Cu, B, Sn, Ge, Mo + B, Sn + B, Hf, Zr.

а - Cz-Si б

- Cz-Si-Al

в - Cz-Si-Cu г

- Cz-Si-B

Рисунок 2.2 - Мікротвердість Cz-Si

На рисунках 2.2, б і 2.2, в представлені графіки

мікротвердості Cz-Si, легованого алюмінієм (рисунок 2.2, б) і міддю (рисунок

2.2, в). Легування Cz-Si алюмінієм практично не змінює середню мікротвердість,

дещо підвищуючи середню мікротвердість матриці і знижуючи мікротвердість

дислокаційних областей. Значення мікротвердості Cz-Si, легованого міддю

підвищуються в порівнянні із середнім значенням мікротвердості Cz-Si і Cz-Si,

легованого алюмінієм.

На рисунку 2.2, г, д представлені графіки

мікротвердості Cz-Si, легованого бором і оловом відповідно. Олово має

тетрагональну решітку і при взаємодії з кремнієм утворює суперпозиції твердих

розчинів заміщення, які відносяться до елементів, що не чинять значного впливу

на енергію взаємодії атомів кремнію.

Аналіз рисунку 2.2, е показує, що легування Cz-Si

германієм не робить істотного впливу на енергію взаємодії атомів кремнію та

дещо підвищує середні значення мікротвердості зразка, в порівнянні з

нелегованим кремнієм.

На рисунках 2.2, є, ж показані графіки

мікротвердості Cz-Si, легованого цирконієм і гафнієм відповідно. Аналіз рисунку

2.2 показує, що легування Cz-Si елементами, що підвищують енергію взаємодії

його атомів, приводить до підвищення середніх значень мікротвердості, в

порівнянні з нелегованим кремнієм.

На рисунку 2.2, и представлений графік

мікротвердості Cz-Si, легованого B-Mo. На рисунку 2.2, з представлений графік

мікротвердості Cz-Si, легованого B-Sn. Аналіз рисунку 2.2, и показує, що

легування Cz-Si комплексом B-Mo підвищує середні значення мікротвердості

матриці зразка. Це можна пояснити з позицій впливу легуючих елементів на

енергію взаємодії атомів кремнію. Бор різко знижує енергію взаємодії атомів

кремнію, в той час як молібден різко підвищує останню. Підвищення

мікротвердості матриці вказує на збільшення енергії взаємодії атомів кремнію.

Також можна припустити, що в комплексі B-Mo, молібден надає домінуючого впливу

на енергію взаємодії атомів кремнію в порівнянні з впливом бору. Мікротвердість

дислокаційної області знижується, що вказує на підвищене скупчення дефектів

упаковки кремнію.

У таблиці 2.1 показана мікротвердість легованого

і нелегованого Cz-Si.

Найбільшими значеннями мікротвердості

характеризуються зразки Cr-Si-Hf і Cr-Si-Zr. Це можна пояснити тим, що і Hf і

Zr є елементами, що підвищують енергію взаємодії атомів Si. У таблиці 2.2

наведені дані про зміну параметра решітки кремнію, легованого різними

елементами. Аналіз результатів рентгеноструктурного дослідження (таблиця 2.2)

свідчить, що при легуванні окремими компонентами, параметри решітки кремнію

змінюються незначно. Але при комплексному легуванні Sn-B і Мо-B спостерігається

значне зменшення параметрів гратки кремнію: параметри решітки кремнію,

легованої Sn-B, складає 5,41997 Å, а Мо-B - 5,42936 Å, а параметр решітки еталонного зразка кремнію складає 5,43399 Å (зміни параметра спостерігаються вже в другому знаку після

коми). Настільки значне зменшення параметра гратки легованого кремнію може

свідчити про присутність фаз кремнію, котрі мають більш щільноупаковані гратки,

ніж SiГЦК алмаз.

Таблиця 2.1 - Мікротвердість Cz-Si

|

Cz-Si+

легуючі елементи

|

Нm, МПа

|

|

матриця

|

дислокаційні

області

|

надлишкова

фаза

|

|

Cz-Si

|

6100-7200

|

4600-6600

|

-

|

|

Cz-Si-Al

|

5000-7800

|

4000-6500

|

-

|

|

Cz-Si-Cu

|

5000-9300

|

-

|

-

|

|

Cz-Si-B

|

6500-7800

|

5700-7000

|

-

|

|

Cz-Si-Sn

|

6700

|

4500-6500

|

-

|

|

Cz-Si-G

|

7150

|

5600-6500

|

-

|

|

Cz-Si-Mo+B

|

8650

|

5100-7000

|

5150-6700

|

|

Cz-Si-Sn+B

|

7000-9200

|

-

|

-

|

|

Cz-Si-Hf

|

6000-9500

|

7200-7600

|

-

|

|

Cz-Si-Zr

|

6000-8500

|

6500-8500

|

-

|

Таблиця 2.2 - Дані рентгеноструктурного аналізу

зразків легованого напівпровідникового монокристалічного кремнію

|

Зразок

|

Положення

максимуму

|

Зміщення,

q, град

|

2q, град

|

qСР, град

|

HKL

|

d, Å

|

a, Å

|

|

Cz-Si

еталон

|

34,3

|

0,7146

|

136,7146

|

68,3573

|

533

|

0,828676

|

5,43399

|

|

Cz-Si+B

|

33,3

|

0,6938

|

136,6938

|

68,3469

|

533

|

0,828735

|

5,43438

|

|

Cz-Si+Sn

|

34,6

35,2

|

0,72086

0,73333

|

136,7209

136,7333

|

68,3608

68,3866

|

533 533

|

0,828638

|

5,43374

|

|

Cz-Si+Ge

|

34,6

|

-

|

136,7161

|

68,3579

|

533

|

0,828672

|

5,43396

|

|

Cz-Si+Zr

|

21.2

|

-

|

136,7604

|

68.3802

|

533

|

0.828543

|

5.43312

|

|

Cz-Si+Hf

|

22.15

|

-

|

136,7586

|

68.3904

|

533

|

0.828545

|

5.43317

|

|

Cz-Si+Sn+B

|

19,2

19,5 66,3

|

0,4031

1,38125

|

137,3922

|

68,6991

|

533

|

0,826229

|

5,41991

|

|

Cz-Si+Mo+B

|

30,85

|

0,7635

|

136,9614

|

68,4807

|

533

|

0,827969

|

5,42936

|

2.2 Структура та властивості легованого кремнію

після повного циклу нагрів-охолодження

Технологічний процес виготовлення

напівпровідникових приладів пов’язаний з короткочасним впливом на них високої

температури. Так само при експлуатації на напівпровідникові прилади

допускається короткочасний вплив високої температури. Особливий інтерес при

дослідженні структури та властивостей напівпровідникового кремнію мають дані,

що отримані після нагріву-охолодження в камері дилатометру.

На рисунках 2.3 - 2.9 наведені мікроструктури

Cz-Si, легованого дослідженими в роботі елементами після повного циклу

нагрів-охолодження в камері (20-1000 °С) дилатометра.

На рисунку 2.3 наведена мікроструктура

нелегованого Cz-Si після повного циклу нагрів-охолодження в камері дилатометра.

Звертає на себе увагу той факт, що нагрів напівпровідникового нелегованого

кремнію призводить до істотної зміни мікроструктури зразка в порівнянні з

мікроструктурою в початковому стані: спостерігається наявність двійникових

областей і областей з підвищеною щільністю дислокацій. Зміна мікроструктури

зразка свідчить про реалізацію структурних і фазових перетворень з різним

ступенем завершеності, що пройшли в результаті нагріву й охолодження в камері

дилатометра.

На рисунку 2.4 представлені мікроструктури Cz-Si,

легованого алюмінієм і міддю після повного циклу нагрів-охолодження в камері

дилатометра. Рисунок 2.4, а виявляє наявність яскраво вираженої блокової (або

мозаїчної) структури, яка формується в процесі нагріву в результаті структурних

змін і фазових перетворень, що супроводжуються об'ємними змінами. При цьому

розмір блоків Cz-Si, легованого алюмінієм (рис. 2.4, а) значно більший, ніж кремнію,

легованого міддю (рис. 2.4, б), яка забезпечує більшу міцність міжатомних

зв'язків у порівнянні з алюмінієм.

Рисунок 2.3 - Мікроструктура не легованого Cz-Si

після повного циклу нагрів-охолодження в камері дилатометра; х500

а б

Рисунок 2.4 - Мікроструктура Cz-Si, легованого

алюмінієм (а) і міддю (б) після повного циклу нагрів-охолодження в камері

дилатометра; х500

Кремній легований алюмінієм і міддю, що знижують

енергію міжатомної взаємодії кремнію, в процесі нагріву-охолодження втрачає

монокристалічність.

На рисунку 2.5 представлена мікроструктура Cz-Si,

легованого бором і оловом відповідно, після повного циклу нагрів-охолодження в

камері дилатометра.

Звертає на себе увагу той факт, що нагрів до

температури 1000 °С і охолодження з малою швидкістю (< 4 °С/хв)

призводить до зразках Cz-Si+B, Cz-Si+Sn і Cz-Si+Mo+B до повного усунення

двійників, смуг і меж двійникування (рис. 2.5, рис. 2.6) і до фіксації досить

значної кількості дисперсних виділень надлишкових фаз, навколо яких

спостерігається утворення тріщин, наявність яких зумовлена об'ємними змінами

при фазових перетвореннях.

а б

Рисунок 2.5 - Мікроструктура Cz-Si, легованого

бором (а) і оловом (б), після повного циклу нагрів-охолодження, х500

а б

Рисунок 2.6 - Мікроструктура Cz-Si,

комплекснолегованого Mo + B після повного циклу нагрів-охолодження, а - х500, б

- х1000

На рисунку 2.7 представлена мікроструктура Cz-Si,

легованого германієм, після повного циклу нагрів-охолодження в камері

дилатометра.

а б

Рисунок 2.7 - Мікроструктура Cz-Si, легованого

германієм, після повного циклу нагрів-охолодження в камері дилатометра; х500

На рисунку 2.8 представлена мікроструктура Cz-Si,

котра легована гафнієм і цирконієм відповідно. Мікроструктура Cz-Si, легована

гафнієм і цирконієм, що підвищують енергію міжатомної взаємодії кремнію після

повного циклу нагрів-охолодження в камері дилатометра, характеризується малою

кількістю областей локалізованого зсуву (рис. 2.8); спостерігається скупчення

дислокацій різної щільності.

а б

Рисунок 2.8 - Мікроструктура Cz-Si, легованого

гафнієм і цирконієм після повного циклу нагрів-охолодження в камері

дилатометра; х500

а б

Рисунок 2.9 - Мікроструктура Cz-Si,

комплекснолегованого Sn + B, після повного циклу нагрів-охолодження, а - х500,

б - х100

У структурі сплаву Cz-Si+Sn+B кількість і розміри

виділень фази, ідентифікованої як Si ОЦК (III) значно збільшуються

(рис. 2.9, а) у порівнянні з вихідним станом.

Монокристал Cz-Si, легований Sn + B, після

нагріву до температури 1000 °С набуває полікристалічної структури (рис. 2.9,

б). На рис. 2.9, б, чітко видно границі зерен кремнію, що зазнав перетворення,

і велику кількість виділень фази Si ОЦК (III).

На рис. 2.7 і 2.9 чітко виражені тріщини, що

свідчать про фазові і структурні (об'ємні) перетворення, які проходять в

кристалі в процесі нагрів-охолодження.

Незначні виділення дисперсної фази і утворення

навколо них тріщин також свідчать про реалізацію фазових перетворень зі зміною

об’єму.

На рисунках 2.10 - 2.13 представлені графіки

мікротвердості Cz-Si, легованих B, Al, Cu, Sn, Ge, Hf, Zr та комплексами Mo +

B, Sn + B, після повного циклу нагрів-охолодження в камері дилатометра.

Середні значення мікротвердості Cz-Si після

проведення повного циклу нагрів-охолодження в камері дилатометра відповідають

5500 МПа, що на 500 МПа нижче, ніж у вихідному стані. Це, швидше за все,

викликано фазовими і структурними перетвореннями в процесі нагріву-охолодження

різного ступеня завершеності. Середні значення матриці Cz-Si відповідають

значенню 6150 МПа, середні значення двійникової і дислокаційної областей

складають 5150 і 5300 МПа відповідно.

Наявність сітки тріщин в мікроструктурі зразків

Cz-Si, легованої бором, оловом і германієм (рис. 2.5, а, б; 2.7) свідчить про

об'ємні зміни при фазових перетвореннях різного ступеня завершеності в цих

зразках в процесі нагріву та охолодження. Це призводить до підвищених напруг в

матриці зразків, що, в свою чергу, і викликає деяке збільшення мікротвердості в

порівнянні з вихідним станом (рис. 2.10; 2.11).

а б

Рисунок 2.11 - Графік мікротвердості Cz-Si,

легованого германієм після повного циклу нагрів-охолодження в камері

дилатометра

Середні значення мікротвердості Cz-Si, легованого

бором, оловом і германієм складають 7150, 6350 і 7800 відповідно. Середні

значення мікротвердості матриці зазначених зразків відповідно 9460, 6650 і 8360

МПа. Середні значення структурних областей цих же зразків з різною щільністю

дефектів складають 4800, 6200 і 6890 МПа відповідно. Отже, нагрів-охолодження в

інтервалі 20-1000 °С Cz-Si, легованого бором, приводить до підвищення твердості

матриці (середні значення 9750 МПа), різкого зниження мікротвердості

дислокаційних областей (середні значення 5000 МПа) і до зниження мікротвердості

зразка в цілому (середні значення 7750 МПа).

Нагрів-охолодження Cz-Si, легованого оловом,

забезпечує деяке підвищення мікротвердості в дислокаційних областях, практично

не змінюючи мікротвердість матриці (середні значення 6500 МПа). Отже, середня

мікротвердість зразка Cz-Si-Sn практично не змінюється (середні значення 7000

МПа). Нагрів-охолодження Cz-Si, легованого германієм, приводить до істотного

збільшення значень мікротвердості як матриці, так і дислокаційних областей,

отже, середня мікротвердість зразка Cz-Si-Ge підвищується.

На рис. 2.12 представлені графіки мікротвердості

Cz-Si, що леговані гафнієм (рис. 2.12, а) і цирконієм (рис. 2.12, б). Аналіз

рис. 2.12, а, б показує, що значення мікротвердості матриці зразків Cz-Si-Hf і

Cz-Si-Zr 9980 і 9690 МПа відповідно. Середні значення мікротвердості

дислокаційних областей зазначених зразків складають 6300 і 6890 МПа відповідно.

Середні ж значення мікротвердості за зразком Cz-Si-Hf складають 8150 МПа, за

зразком Cz-Si-Zr - 8290 МПа. Незважаючи на те, що нагрів-охолодження в камері

дилатометра трохи знижує середні значення мікротвердості дислокаційних областей

зразків Cz-Si-Hf і Cz-Si-Zr, мікротвердість обох зразків у цілому підвищується.

а б

Рисунок 2.12 - Графік мікротвердості Cz-Si,

легованого гафнієм (а) і цирконієм (б), після повного циклу нагрів-охолодження

в камері дилатометра

На рис. 2.13 представлені графіки мікротвердості

зразків Cz-Si, комплекснолегованого B-Sn (а) і B-Mo (б).

а б

Рисунок 2.13 - Графік мікротвердості Cz-Si,

легованого Sn-B (а) і Mo-B (б), після повного циклу нагрів-охолодження в камері

дилатометра

Мікроструктура зразка Cz-Si, що легована B-Sn,

демонструє наявність надлишкової фази з іншим типом решітки, ніж SiАЛМАЗ

і більш низькими значеннями мікротвердості, як у вихідних зразках, так і в

зразках, підданих нагріву-охолодженню в камері дилатометра. Кількість

надлишкової фази в зразку Cz-Si-B-Sn велике (більше 5%, тому її наявність

зафіксовано рентгеном), і безумовно буде впливати на мікротвердість матеріалу.

Так, середня мікротвердість матриці зразка Cz-Si-B-Sn становить 6150 МПа,

надлишкової фази - 5200 МПа.

Середнє значення мікротвердості за зразком в

цілому складає 5680 МПа, що нижче, ніж мікротвердість вихідного матеріалу.

Отже, нагрів-охолодження, а саме, різна ступінь

завершеності фазового перетворення при нагріві-охолодженні, сприяють зниженню

мікротвердості зразка Cz-Si-B-Sn в цілому. Що стосується зразка Cz-Si-B-Mo

(рис. 2.13, б), то характер зміни мікротвердості тут дещо інший: мікротвердість

матриці 6150 МПа; мікротвердість областей зі скупченнями дефектів - 4880 МПа;

мікротвердість зразка в цілому - 5300 МПа. Отже, нагрів-охолодження в камері

дилатометра призводить до істотного зниження мікротвердості Cz-Si, легованого

комплексом B-Mo.

Аналіз гістограми (рис. 2.14) свідчить про те, що

нагрів-охолодження зразків Cz-Si, легованих різними елементами, приводить до

зміни їх мікротвердості.

Рисунок 2.14 - Зведений графік мікротвердості

Cz-Si, легованого різними елементами після повного циклу нагрів-охолодження в

камері дилатометра (а), мікротвердості матриці (б) і областей скупчення

дефектів

Найбільші значення мікротвердості спостерігаються

при легуванні Cz-Si гафнієм і цирконієм, найменші - при легуванні комплексами

B-Sn і B-Mo. Гістограми мікротвердості матриці Cz-Si, легованої різними

елементами, в початковому стані і після повного циклу нагрів-охолодження в

камері дилатометра в інтервалі 20-1000 °С (рис. 2.14, б) підтверджуються

згортками мікротвердості матриці цих зразків (рис. 2.15 і 2.16).

Аналіз згорток мікротвердості матриці Cz-Si у

вихідному стані (рис. 2.15) свідчить, що легування кремнію елементами,

знижуючими енергію взаємодії атомів в кристалічній решітці (B, Al, Cu),

незначно змінює значення мікротвердості матриці (рис. 2.15, б, в, г), кілька

розширюючи інтервал значень, що зумовлено утворенням неоднорідних твердих

розчинів заміщення Si-легуючий елемент. Легування Cz-Si нейтральними

зміцнюючими елементами (Sn, Ge), практично не впливає на енергію взаємодії

атомів кремнію в решітці, призводить до деякого підвищення мікротвердості

матриці (рис. 2.15, д, е).

І, нарешті, легування Cz-Si елементами, що

підвищують енергію взаємодії атомів кремнію в решітці (Hf, Zr), призводить до

збільшення мікротвердості матриці (рис. 2.4, д, е).

Згортки мікротвердості матриці Cz-Si і Cz-Si,

легованої вищевказаними елементами після повного циклу нагрів-охолодження в

камері дилатометра в інтервалі 20° -1000° -20 °С (рис. 2.16) свідчать про

підвищення мікротвердості та розширення інтервалу значень мікротвердості, що

ймовірно, зумовлено перерозподілом легуючих елементів, посиленням

неоднорідності матриці і збільшенням кількості дефектів.

У зразках Cz-Si, комплекснолегованого B-Sn і

B-Mo, зміни мікротвердості інші. У порівнянні з Cz-Si, нелегованого в

початковому стані, введення комплексу B-Sn і B-Mo призводить до підвищення мікротвердості

(рис. 2.15, ж, з) в початковому стані і посиленню неоднорідності матриці

(розширення інтервалу значень мікротвердості).

Така зміна мікротвердості при легуванні B-Sn і

B-Mo пов'язана з розвитком напруг у матриці у зв'язку з утворенням фаз SiРОМБ

і SiОЦКIII, стабілізованих при кімнатній температурі, що

підтверджено мікроструктурними та рентгеноструктурними дослідженнями.

а - Cz-Si б

- Cz-Si-B

Рисунок 2.15 - Згортки мікротвердості Cz-Si,

легованого різними елементами в початковому стані

Рисунок 2.16 - Згортки мікротвердості Cz-Si,

легованого різними елементами після нагріву-охолодження 20°-1000°-20 °С

Нагрів-охолодження Cz-Si, легованого B-Sn і B-Mo,

призводить до різкого зменшення мікротвердості та посиленню однорідності

(звуження інтервалу значень) матриці (рис. 2.16, ж, з), що обумовлено процесами

освіти і розчинення (перекристалізації) фаз SiРОМБ і SiОЦКIII

і перерозподілу домішок і легуючих елементів. Описані зміни мікротвердості

добре корелюють із структурними змінами (рис. 2.6, 2.9) і даними рентгеноструктурного

аналізу.

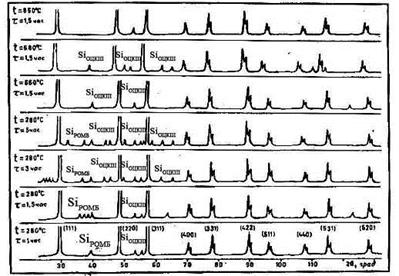

На рис. 2.17 приведені дифрактограми Cz-Si,

комплекснолегованого B-Sn і B-Mo після повного циклу нагрів-охолодження в

камері дилатометра.

Зіставлення дифрактограм (рис. 2.17, б, в) зі

штрих-діаграмою Cz-Si(а), яка отримана методом високотемпературного

рентгеноструктурного аналізу (рис. 2.17, а), свідчить про стабілізацію

високотемпературних фаз у комплекснолегованому Cz-Si після нагрів-охолодження в

інтервалі 20°-1000°-20 °С. Інтенсивність максимумів SiРОМБ і SiОЦКIII,

в порівнянні з вихідним станом, істотно зросла, що свідчить про збільшення

кількості стабілізованих фаз. Підтвердженням сказаного також свідчить рис. 2.9,

на якому чітко видно велику кількість скупчень надлишкової фази.

Параметр решітки Cz-Si та легованого

індивідуальними елементами (B, Sn, Ge, Hf, Zr) після повного циклу

нагрівання-охолодження 20°-1000°-20 °С зменшується, Cz-Si, комплекснолегованого

B-Sn і B-Mo - збільшується в порівнянні з вихідним станом. Це свідчить про

перерозподіл легуючих елементів і реалізації фазових перетворень.

Дані рентгеноструктурного аналізу кремнієвих

зразків, легованих різними елементами, після повного циклу нагрів-охолодження в

камері дилатометра представлені у таблиці 2.3

Рисунок 2.17 - Штрих-діаграма Cz-Si, легованого

комплексами B-Sn і B-Mo після нагрів-охолодження в інтервалі 20°-1000°-20°С

Таблиця 2.3 - Дані рентгеноструктурного аналізу

зразків, легованих напівпровідниковим монокристалічним кремнієм після повного

циклу нагрів-охолодження в камері дилатометра

|

Зразок

|

Положення

максимуму

|

Зсув, q, град

|

2q, град

|

qСЕР, град

|

HKL

|

d, Å

|

a, Å

|

|

Si

|

83,1

|

|

136,874

|

68,43

|

533

|

0,82822

|

5,431

|

|

Si+B

|

32,2

|

0,103

|

136,773

|

68,3865

|

533

|

0,82851

|

5,4329

|

|

Si+Sn

|

38,5

|

0,103

|

136,905

|

68,4525

|

533

|

0,82513

|

5,43041

|

|

Si+Ge

|

31,2

|

0,103

|

136,753

|

68,3765

|

533

|

0,808564

|

5,43326

|

|

Si+Sn+B

|

64,8

|

0,103

|

137,453

|

68,7265

|

533

|

0,826579

|

5,42024

|

|

Si+Mo+B

|

34,5

|

0,103

|

136,822

|

68,411

|

533

|

0,82837

|

5,43197

|

|

Si+Hf

|

35

|

0,103

|

136,832

|

68,416

|

533

|

0,82834

|

5,4318

|

|

Si+Zr

|

42,5

|

0,103

|

136,957

|

68,4785

|

533

|

0,82798

|

5,42944

|

2.3 Дослідження електрофізичних властивостей

легованого кремнію після повного циклу нагрів-охолодження

У роботі проведені вимірювання часу життя

неосновних носіїв заряду, питомого електроопору і типу провідності на зразках

монокристалічного напівпровідникового кремнію, легованого різними елементами.

Таблиця 2.4 - Електрофізичні властивості

легованого напівпровідникового кремнію

|

Образець

|

Тип

провідності

|

Питомий

електроопір, r,

Ом*см

|

Час

життя неосновних носіїв заряду, tННЗ, мкс

|

|

Si

|

p

|

80-100

|

574

|

|

Si-B

|

p

|

190-270

|

18.4

|

|

Si-Sn

|

n

|

3.4-3.8

|

174

|

|

Si-Ge

|

n

|

12.1-12.5

|

131

|

|

Si-Hf

|

p

|

180-192

|

148

|

|

Si-Zr

|

n

|

308-324

|

228

|

|

Si-B-Sn

|

p

|

(886-975)*10-6

|

1-4

|

|

Si-B-Mo

|

p

|

(40-44)´10-5

|

5

|

Аналіз показує, що високі показники електрофізичних властивостей

забезпечуються в нелегованому кремнії, а також, в кремнії, легованому цирконієм

- елементом, що підвищує енергію взаємодії атомів кремнію. Порівняльний аналіз

підтверджує пряму залежність мікроструктури зразків і електрофізичних

властивостей. Наявність двійників, границь двійникування, областей дисперсних

виділень другої фази знижує на кілька порядків комплекс електрофізичних

властивостей у порівняно з нелегованої кремнієм. У той час, як наявність тільки

дислокацій в мікроструктурі зразків кремнію, легованих гафнієм і цирконієм,

забезпечує найбільш високий комплекс електрофізичних властивостей, порівняно з

іншими дослідженими зразками легованого кремнію.

Отже, у відповідності до графіку залежності енергії зв'язку і

зарядової щільності кремнію при легуванні вивчені в даній роботі елементи можна

розділити на три групи: перша - Мо, Hf, Zr - елементи, що підсилюють енергію

взаємодії атомів кремнію; друга - Sn, Ge - елементи, що слабо впливають на

енергію взаємодії атомів в гратці кремнію; третя - B, Al, Cu - елементи, що

сильно знижують енергію взаємодії в гратці кремнію.

Вивчена дислокаційна мікроструктура Cz-Si, легованого

досліджуваними елементами. Показано, що легування гафнієм і цирконієм

призводить до утворення поодиноких дислокацій і їх ланцюжків, орієнтованих

уздовж певних кристалографічних напрямів.

Вивчена мікротвердість Cz-Si при введенні

легуючих елементів у вихідному стані і після нагріву-охолодження в інтервалі

20°-1000°-20 °С. Показано, що легування алюмінієм і оловом практично не змінює

середню мікротвердість Cz-Si. А такі елементи, як B, Cu, Ge, Zr, Hf, B-Sn, B-Мо

підвищують її до значень 7000-7500 МПа.

Показано, що найкращі електрофізичні властивості

має кремній, легований гафнієм та цирконієм.

3. Економічна частина

Кремній широко поширений в природі і є

напівпровідниковим матеріалом. Особливо широке застосування отримав

полікристалічний матеріал - карбід кремнію. З карбіду кремнію виготовляють

вентильні розрядники для ліній електропередачі - пристрої, що захищають лінію

електропередачі від перенапруг. Карбід кремнію знаходить ще застосування в

напівпровідникових випрямлячах, що працюють при великих робочих температурах

(до 500 ° С). Отримують його штучно - шляхом теплової обробки суміші кварцового

піску з вугіллям при високій температурі (2000 ° С).

Метою роботи було вивчення структури та

властивостей легованого кремнію у вихідному стані та після повного циклу

нагрів-охолодження.

Вивчена дислокаційна мікроструктура Cz-Si,

легованого досліджуваними елементами. Показано, що легування гафнієм і

цирконієм призводить до утворення поодиноких дислокацій і їх ланцюжків,

орієнтованих уздовж певних кристалографічних напрямів. Вивчена

мікротвердість Cz-Si при введенні легуючих елементів у вихідному стані і після

нагріву-охолодження в інтервалі 20°-1000°-20 °С. Показано, що легування

алюмінієм і оловом практично не змінює середню мікротвердість Cz-Si, останні

елементи (B, Cu, Ge, Zr, Hf, B-Sn, B-Мо) підвищують її до значень 7000-7500

МПа.

У даному розділі дипломної роботи складено

кошторис витрат за економічними елементами:

матеріальні витрати;

амортизація основних засобів;

витрати на оплату праці;

нарахування на заробітну плату;

накладні витрати.

3.1 Розрахунок матеріальних витрат

3.1.1 Розрахунок витрат на основні матеріали

Основним матеріалам у дипломний роботі є Cz-Si, а

також, його домішки: Ge, Al, B, Sn, Cu, Zr, Hf, B-Mo, B-Sn.

Витрати на основні матеріали розраховуються за

формулою:

Зо.м. = Ко.м.·Цо.м, (3.1)

де: Ко.м. - кількість основного

матеріалу;

Цо.м. - ціна 1 кг основного матеріалу.

Ціни на матеріали були узгоджені з дипломним

керівником та взяті з інформаційних джерел.

Результати розрахунку витрат на основні матеріали

представлені в таблиці 3.1

Таблиця 3.1 - Витрати на основні матеріали для

проведення дослідження

|

Матеріал

для дослідження

|

Ціна 1

кг, грн

|

Кількість

матеріалу на одну плавку, кг

|

Кількість

плавок

|

Вартість,

грн

|

|

Cz-Si

|

350

|

0.05

|

1

|

17,5

|

|

Cz-Si-Ge

|

360

|

0.05

|

1

|

18

|

|

Cz-Si-Al

|

330

|

0.05

|

1

|

16,5

|

|

Cz-Si-B

|

300

|

0.05

|

1

|

15

|

|

Cz-Si-Sn

|

320

|

0.05

|

1

|

16

|

|

Cz-Si-Cu

|

320

|

0.05

|

1

|

16

|

|

Cz-Si-Zr

|

360

|

0.05

|

1

|

18

|

|

Cz-Si-Hf

|

360

|

0.05

|

1

|

18

|

|

Cz-Si-B-Mo

|

350

|

0.05

|

1

|

17,5

|

|

Cz-Si-B-Sn

|

350

|

0.05

|

1

|