Сорбционная установка для очистки вод от радионуклидов

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ОЗЕРСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

(филиал)

Федерального государственного

бюджетного образовательного учреждения

высшего профессионального образования

«Национальный исследовательский

ядерный институт МИФИ »

(ОТИ НИЯУ МИФИ)

Кафедра ТМ и МАХП

КУРСОВОЙ ПРОЕКТ

Тема: «Сорбционная установка для

очистки вод от радионуклидов»

Преподаватель: С.А.

Текутьев

Выполнил

студент гр.

1ХТ-49Д Л.С.Султанова

Содержание

Введение

. Литературный обзор

.1 Сорбционные методы

.2 Сорбция из водных растворов

.3 Применение основных методов водоподготовки для удаления

радиоактивности

.4 Отстаивание

.5 Ионообменные смолы

.6 Происхождение природных сорбентов

.7 Свойства природных сорбентов

.8 Регенерация ионообменных смол

.9 Отбор проб очищенной воды

.10 Основные требования к анионитам, используемым для очистки

сточных вод

. Описание установки

. Контроль и управление процессом

.1 Производственный контроль

. Технологический расчет

. Вывод

. Список используемых источников

Введение

Сорбционная колонка представляет собой цилиндрическую

вертикальную емкость, сверху и снизу ограниченную крышкой. Крышки колонки и

сетки съемные. В днище корпуса колонки расположен штуцер выдачи (приема)

раствора. В верхней крышке размещены штуцера приема (выдачи) раствора и сдувки.

Штуцера приема (выдачи) обеспечивают подачу раствора как сверху вниз, так и

снизу вверх колонны.

Ионообменное извлечение металлов из сточных вод позволяет рекуперировать

ценные вещества с высокой степенью извлечения. Ионный обмен - это процесс

взаимодействия раствора с твердой фазой, обладающей свойствами обменивать ионы,

содержащиеся в ней, на ионы, присутствующие в растворе. Вещества, составляющие

эту твердую фазу, называются ионитами. Метод ионного обмена основан на применении

катионитов и анионитов, сорбирующих из обрабатываемых сточных вод катионы и

анионы растворенных солей. В процессе фильтрования обменные катионы и анионы

заменяются катионами и анионами, извлекаемыми из сточных вод. Это приводит к

истощению обменной способности материалов и необходимости их регенерации [9].

Наибольшее практическое значение для очистки сточных вод приобрели

синтетические ионообменные смолы - высокомолекулярные соединения,

углеводородные радикалы которых образуют пространственную сетку с

фиксированными на ней ионообменными функциональными группами.

Иониты бывают неорганические (минеральные) и органические. Это могут быть

природные вещества или вещества, полученные искусственно.

Органические природные иониты - это гумиповые кислоты почв и углей. К

органическим искусственным ионитам относятся ионообменные смолы с развитой

поверхностью, которые представляют собой высокомолекулярные соединения,

углеводородные радикалы которых образуют пространственную сетку с

фиксированными на ней активными ионообменными функциональными группами.

Пространственная углеводородная сетка (каркас) называется матрицей, а

обменивающиеся ионы - противоионами. Каждый противоион соединён с

противоположно заряженными ионами, называемыми фиксированными или анкерными. Полимерные

углеводородные цепи, являющиеся основой матрицы, связаны (сшиты) между собой

поперечными связями, что придаёт прочность каркасу.

.

Литературный обзор

водный сорбция ионообменный смола

Установки

Напорные сорбционные фильтры:

Сорбционные напорные фильтры применяются для удаления из воды до

санитарных норм:

· запаха, привкуса, цветности органического происхождения,

соединений избыточного активного хлора, органических соединений;

· трехвалентного железа, взвешенных частиц, песка, ила,

глинистых и органических взвесей, водорослей, осадка.

Установка состоит из корпуса фильтра, выполненного из стеклопластика

внутри ламинированного полиэтиленом, автоматического клапана управления

производства концерна GE Water Process Technologies (США), фильтрующей среды,

поддерживающего слоя гравия, дренажно-распределительной системы.

Напорные фильтры с инертной загрузкой, либо с фильтрующей средой,

обладающей высокой сорбционной емкостью. Загрязнения задерживаются в слое

загрузки и в дальнейшем вымываются в дренаж при обратной промывке. Промывка

осуществляется без применения каких-либо химических веществ путем взрыхления и

последующей отмывки слоя фильтрующего материала исходной водой. При высокой

загрязненности исходной воды, обезжелезивании минеральных вод и т.п., необходимо

проведение промывки очищенной водой.[7]

Рис. 1

При деструктивной регенерации, когда адсорбированные вещества не

представляют технической ценности, обычно применяют термические и окислительные

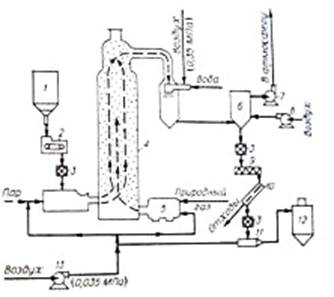

(окисление хлором, озоном) методы. На рис. приведена технологическая схема

термической регенерации высокодисперсного активного угля.[4]

Рис. 2 Схема установки термической регенерации высокодисперсного

активного угля

- сборник отработанного угля; 2 - весовой ленточный питатель; 3 -

пневматический затвор; 4 - регенератор; 5 - камера сгорания; 6 - сепаратор; 7 -

вытяжной вентилятор; 8 - вентилятор; 9 - шнек; 10 - фильтр; 11 - пневматический

транспортер; 12 - сборник регенерированного угля; 13 - компрессор.

При термической регенерации потери активного угля составляют около 5 -

10%. В процессе многократного использования активный уголь частично

дезактивируется, вследствие чего часть его заменяется свежим углем.

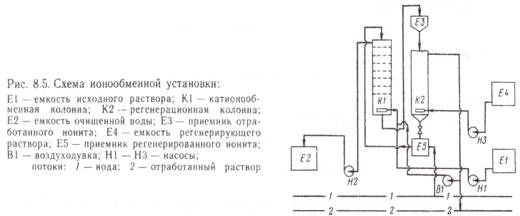

Ионнообменная установка. Оборудование, предназначенное для очистки

природных и сточных вод от примесей, а также обессоливания и опреснения воды.

Оно включает: ионообменные фильтры с обработкой воды в плотном или псевдоожиженном

слое ионита; пульсационные колонны или резервуары с механическим или

пневматическим перемешиванием для контактирования ионитов с водой. В фильтрах с

плотным слоем загрузки в нижней части имеется днище с дренажным устройством,

позволяющим пропускать только воду и задерживать твердые частицы ионита.

Верхняя часть фильтра снабжена распределит, устройством для подачи и

равномерного распределения воды по всему его сечению. Зернистый ионит загружают

в фильтр в набухшем состоянии. Вода, подаваемая сверху вниз, проходит через

слой ионита и дренаж с заданной скоростью до проскока извлекаемых примесей. При

появлении примесей в фильтрате процесс очистки воды приостанавливают, чтобы

восстановить первоначальное рабочее состояние ионита, т.е. регенерировать его. Процесс

регенерации ионитов осуществляется пропусканием регенерирующего агента через

фильтр прямотоком (сверху вниз) или противотоком (снизу вверх). После

регенерации иониты отмывают от избытка регенерирующего агента и продуктов

регенерации. Отмытые иониты используют для очистки следующей порции сточной

воды. Цикл - фильтрация воды, регенерация и отмывка ионита - многократно

повторяется.

Ионнообменная установка непрерывного действия с псевдоожиженным слоем

ионита для удаления ионов натрия из раствора, содержащего хлорид натрия.[1]

Термическая регенерация - процесс весьма сложный, многостадийный,

затрагивающий не только сорбат, но и сам сорбент. Термическая регенерация

приближена к технологии получения активных углей. При карбонизации сорбатов

различного типа на угле большая часть примесей разлагается при 200 - 3500ºС, а при 4000ºС обычно разрушается около половины

всего адсорбата. CO, CO2, CH4 - основные продукты разложения органического

сорбата, выделяются при нагревании до 350 - 6000ºС. В теории стоимость такой

регенерации составляет 50% стоимости нового активного угля. Это говорит о

необходимости продолжения поиска и разработки новых высокоэффективных методов

регенерации сорбентов.

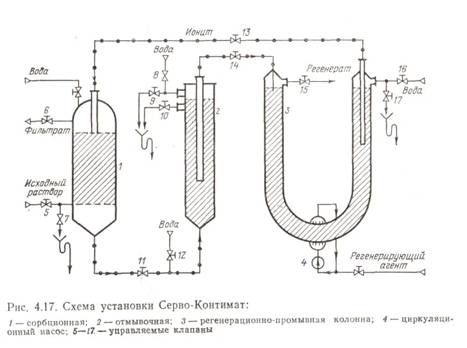

Сорбционная колонна на рис. 4 близка по конструкции и

аппарату Асахи. Колонна отмывки смолы от взвесей и мелочи 2 одновременно

является дозатором. Оригинально выполнен аппарат для регенерации и промывки

смол 3. Он представляет собой U-образную

колонну, в одном из колен которой проводится отмывка смолы, а в другом -

регенерация. Нижняя средняя часть U-образника снабжена дренажным устройством, секции которого соединены

через циркуляционный насос 4, с большой производительностью, что позволяет

равномерно распределить раствор по всему сечению колонны. Использование в

качестве регенератора U-образной

колонны позволило вдвое сократить ее высоту и избежать перемещения смолы при

остановках аппарата.[5]

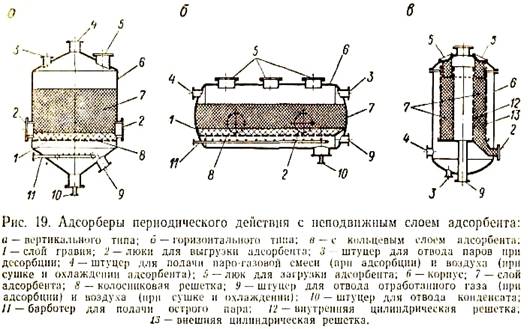

Адсорберы. В адсорбционных установках основным

аппаратом является адсорбер, в котором осуществляются процессы адсорбции и

десорбции паров летучих органических растворителей, а также сушка и охлаждение

адсорбента. Наиболее широкое применение нашли адсорберы вертикального и

горизонтального типов.

Адсорберы вертикального типа с плоским слоем

адсорбента (рис. 5, а) и горизонтального типа (рис. 5, б) просты в

конструктивном отношении и представляют собой цилиндрические аппараты,

заполненные адсорбентом. Колосниковые решетки 8, на которые помещают адсорбент,

расположены на специальных опорах на расстоянии ~500-600 мм от дна адсорбера.

Решетки выполняются в виде керамических или металлических плит с отверстиями.

Чтобы адсорбент не просыпался под решетку, между ней и слоем адсорбента 7

помещают слой гравия высотой до 100-150 мм или настилают два слоя проволочной

сетки из нержавеющей стали. Чаще применяют металлические плиты, так как из-за

периодического изменения температуры и давления, а также движения среды (поток

водяного пара при 115-120° С, поток воздуха при 5-110° С) керамические плиты

нередко разрушаются и проваливаются на дно адсорбера вместе со слоем

активированного угля, в результате чего адсорбер выходит из строя. В настоящее

время решается вопрос о замене применяемых плит и гравия пористыми плитами и

шариками, изготовленными из силикагеля, высокопрочного активированного угля или

других материалов. В этом случае плиты и шарики будут выполнять роль не только

опоры, но и адсорбента.[5]

Для предотвращения раздувания потоком газа слой

адсорбента покрывается нержавеющей сеткой, которая сверху придерживается

грузом. Адсорберы вертикального типа имеют диаметр 2; 2,5 и 3 м, высоту

цилиндрической части корпуса до 2-5 м и высоту слоя адсорбента до 2,5 м.

Диаметр адсорбера горизонтального типа равен 1,8 и 2 м, длина цилиндрической части

корпуса составляет 3-9 м, высота слоя адсорбента - до 0,8 м. Паровоздушная

смесь, а также газ для сушки и охлаждения адсорбента подаются либо в верхнюю

часть адсорбера (как показано на рис. 5), либо в нижнюю его часть под

колосниковую решетку; острый водяной пар вводится через барботер 11, а

конденсат отводится через штуцер 10.

Более сложны в конструктивном отношении адсорберы с

кольцевым слоем адсорбента (рис. 5, в). В этих аппаратах паровоздушную смесь

направляют от периферии к центру для лучшего использования адсорбционной

емкости адсорбента. Диаметр адсорбера достигает 3 м, общая высота - до 7 м.

Адсорбент и гравий загружают в адсорберы указанных

типов и выгружают из них вручную. Загрузочные люки 5 расположены в верхней

части адсорберов, разгрузочные люки 2 - на уровне колосниковых решеток. С целью

предохранения адсорбера от смятия при образовании вакуума (за счет конденсации

пара) люки 5 закрывают мембранами толщиною 0,3-0,5 мм из меди или алюминия.

Кроме того, в каждом адсорбере предусматривают предохранительный клапан, а

также штуцер для подачи воды на случай тушения загоревшегося слоя угля (может

быть использован штуцер для отвода конденсата).[5]

Все адсорберы покрывают слоем теплоизоляции

(шлаковатой, асбозуритом и т. д.).

.1 Сорбционные методы

Предполагают поглощение радионуклидов твёрдой фазой по любому механизму:

адсорбция, ионный обмен, сокристаллизация, окклюзия, адгезия. Сорбция

проводится как в динамических, так и в статических условиях. Динамическая

сорбция осуществляется путём непрерывного фильтрования очищаемого раствора

через слой сорбента. Статическая сорбция исключает направленное движение

сорбента и очищаемого раствора относительно друг друга, а предполагает

временный разовый контакт фаз с последующим их разделением.

В качестве сорбента используют органические и неорганические материалы

природного или искусственного происхождения.

Динамическую сорбцию при очистке отходов осуществляют в насыпных или

намывных фильтрах.

В первом случае в качестве загрузки фильтра применяют сорбент в виде

механически прочного зернистого материала. В намывных фильтрах загрузкой служит

сорбент в виде порошка.[7]

Адсорбция - процесс самопроизвольный, протекающий с выделением некоторого

количества теплоты.[4]

Сорбция из жидких растворов значительно сложнее, чем из парогазовой

смеси, так как включает взаимодействия сорбента с сорбируемым веществом и с

растворителем (водой); при этом также следует учитывать взаимодействие

растворителя с сорбатом. Поэтому, несмотря на то, что сорбция из водных

растворов исследуется и используется почти 200 лет, она изучена значительно

менее сорбции из парогазовой фазы. В основном механизм сорбции из растворов в

том или ином виде объясняют представлениями, выведенными для газовой фазы, лишь

дополняя или ограничивая условиями, специфическими для жидкой фазы. Отличия в

подходе к подобному переносу отражаются на виде и точности моделей и расчетов

систем сорбционной очистки воды.

Теория полимолекулярной сорбции, в основе которой лежит представление о

многослойной сорбции на поверхности макро- и мезопористого сорбента, была

разработана Брунауэром, Эметом и Теллером. Однако в практике наибольшее

распространение получили микропористые сорбенты, в чрезвычайно малом

пространстве микропор которых послойной сорбции вещества на поверхности не

происходит. При сорбции в микропорах происходит заполнение части или всего

объема их сорбатом, который под действием взаимно усиливающихся и

перекрывающихся адсорбционных полей, создаваемых противоположными стенками пор,

находится в специфическом уплотненном состоянии.

При сорбции вещества из раствора оно занимает на поверхности или в объеме

пор сорбента место, которое до этого занимали молекулы растворителя (воды), а

не свободное пространство. Присутствие воды в порах приводит к некоторому

выравниванию сорбционного потенциала. В объеме сорбируемой фазы концентрация

вещества значительно выше, чем в растворе. При этом снижается поверхностное

натяжение на границе раздела раствор - твердый сорбент.

Основы термодинамики адсорбции из растворов впервые сформулировал Гиббс

более 100 лет назад. Им было введено понятия избыточной адсорбции, т.е.

избыточного содержания поглощаемого вещества в адсорбированной фазе по

сравнению с его содержанием в растворе. [4]

Влияние температуры на сорбцию из водных растворов далеко не однозначно.

Дело в том, что при сорбции на микропористых сорбентах веществ, размеры молекул

которых близки к эффективным размерам пор, проникновение этих молекул в поры

зависит от их кинетической энергии. При достаточной энергии (температуре)

молекулы сорбата проникают в окна пор и сорбируются; в противном случае

происходит лишь незначительно поглощение на поверхности мезо- и макропор. Иными

словами, сорбционная емкость повышается с ростом температуры; это явление

получило название «активированной адсорбции». В то же время физическая сорбция,

как любой экзотермический процесс, в целом ухудшается с ростом температуры.

Поэтому суммарное внешне фиксируемое проявление этих двух явлений

(активированной и физической адсорбции) может иметь экстремум при определенной

температуре.

Многокомпонентность состава природных и сточных вод приводит к тому, что

показатели сорбции малого (до 5%) или очень большого (более 95%) количества

загрязнений от общего отличаются от средних. Обычно это выражается в завышенных

показателях сорбции небольшой части хорошо сорбируемых примесей и, наоборот, в

низких показателях при высокой степени очистки от плохо сорбируемых веществ.

Процесс очистки воды от радионуклидов может производиться периодически и

непрерывно. В процессе очистки увеличивается объём сорбента.

Сорбционная

колонна заполняется модифицированным сорбентом определённой специально

подобранной фракции. Очищаемые промышленные, производственные, сточные воды

<#"726296.files/image006.gif">

Объем

сорбента 2м3. Для смолы АВ-17 эффективный фильтроцикл составляет 10000к.о при

расходе 10к.о./ч и соотношение высоты слоя сорбента к его диаметру H : D =

3,5 (по условию). Для расчета объемов колонны, незаполненной смолой, примем

коэффициент, равный к=10% от общего объема колонны (к - коэффициент запаса,

учитывающий необходимость увеличения поверхности сектора промывки по сравнению

с теоретическим значением). [1]

Тогда

объем колонны (V) будет равен 1,1 . 2 = 2,2 м3

2) Расчет внутреннего диаметра колонны[1, стр.28 ]

, где

, где

НК-

высота слоя сорбента

DК- диаметр

колонны

V- объем колонны

3) Расчет высоты сорбента

Н = D . 3,5

= 900 . 3,5 = 3150 мм

) Согласно приложению 8.2 [1 с.289] принимаем следующие параметры

анионита АВ-17-8:

Полная обменная емкость: Х0=4,0 ммоль-экв/г

удельный объем V0=2,5см3/г

средний диаметр гранулы 0,9 мм

-

насыпная плотность  700 кг/м3

700 кг/м3

Уравнение

изотермы сорбции

Константа

равновесия в системе анионит АВ-17-8- ионы урана  [2] на

основе закона действующих масс:

[2] на

основе закона действующих масс:

(1)

(1)

Х0=4,0.235.10-3=0,94кг/кг,

Сн=13,6

Подставим

приведенные значения концентраций и константы равновесия в уравнение (1),

получим:

Скорость

потока жидкости

Фиктивную

скорость жидкости в псевдоожиженном слое находят из уравнения, связывающее

критерии Re, Ar с порозностью слоя  :

:

(2)

(2)

Порозность

слоя в ионообменных аппаратах с псевдоожиженном слое можно определить из данных

эксплуатации промышленных ионообменных установок, согласно которым высота

псевдоожиженного слоя в 1,5-2 раза превышает высоту неподвижного слоя. С учетом

этих данных, принимая порозность неподвижного слоя  , получим интервал изменения порозности

, получим интервал изменения порозности  . Принимаем порозность слоя в этом интервале:

. Принимаем порозность слоя в этом интервале:

Найдем

плотность частицы набухшего анионита:

(3)

(3)

Определяем

критерий Архимеда:

(4)

(4)

Находим

критерий Re(2):

Скорость

жидкости [1, стр.282]

(5)

(5)

, где

, где

размер

частицы: d=0,9·10-3 [5, стр.29]

Найдем

диаметр аппарата:

(6)

(6)

=1,0285 м

=1,0285 м

Принимаем

диаметр 1,1 м

Уточним

значение скорости (5) и Re:

ω = 0,00585

м/с

0,00585

м/с

=5,264

=5,264

Значение

порозности, соответствующее уточненному значению Re:

(7)

(7)

(18.5,264+0,36.5,2642/1191,915)0,21=0,6

(18.5,264+0,36.5,2642/1191,915)0,21=0,6

Определение

лимитирующего диффузионного сопротивления

Фазу,

в которой сосредоточено лимитирующее диффузионное сопротивление, можно

определить по значению критерия Био:

(8)

(8)

Коэффициент

внешней массоотдачи βc определяем по критериальному уравнению: [1, стр.282]

(9)

(9)

ε - значение порозности; ε = 0,6

массообменный

критерий Нуссельта

массообменный

критерий Нуссельта

критерий

Прандтля

критерий

Прандтля

(10)

(10)

вязкость

жидкости, µy=10-3 [1, стр.281]

вязкость

жидкости, µy=10-3 [1, стр.281]

плотность

жидкости, ρy=1000

[1, стр.281]

плотность

жидкости, ρy=1000

[1, стр.281]

Dy - коэффициент

диффузии в жидкости, Dy=1,17 · 10-9 м/с [1, стр.281]

Коэффициент

внешней массоотдачи: [1, стр.282]

(11)

(11)

коэффициент

внешней массоотдачи,

коэффициент

внешней массоотдачи,

Dy - коэффициент

диффузии в жидкости,

d - диаметр

частиц сорбента

Найдем

Концентрацию по U235 [1, стр.282]

Cнач. конц. в

р-ре=13,6 Бк/л [3]

Сконеч

=0,4 Бк/л [3]

(12)

(12)

Cp - средняя

концентрация ионов (средняя логарифмическая)

Концентрацию

в смоле, находят в равновесии с жидкостью, имеющей концентрацию Ср по уравнению

(1):

Х*

- равновесная концентрация в сорбенте

В

области сравнительно низких концентраций равновесная зависимость близка к

линейной. Приближенно можно принять изотерму сорбционного обмена линейной с

тангенсом угла наклона, равным [1]

Г =

0,0785/3,743 = 0,021 (13)

Г =

0,0785/3,743 = 0,021 (13)

Определим

значение критерия Био согласно уравнению (8):

кг/м3

(14)

кг/м3

(14)

R=d/2=0,9·10-3/2=0,45·10-3

м

массообменный

критерий Био

массообменный

критерий Био

R - радиус

частицы, м

βc -

коэффициент внешней массоотдачи, м/с

Dэ - эффективный

коэффициент диффузии в частице, м2/с

Г

- тангенс угла наклона равновесной линии, м3/кг

ρu -

плотность ионита, кг/м3

Полученное

значение критерия  показывает, что процесс ионного обмена протекает во

внутри-диффузионной области.

показывает, что процесс ионного обмена протекает во

внутри-диффузионной области.

Среднее

время пребывания частиц ионита в аппарате

Степень

отработки зерна ионита в сферической форме, находящегося в течении времени  в жидкой среде концентрацией Cср определяется

уравнением:

в жидкой среде концентрацией Cср определяется

уравнением:

(15)

(15)

Хк-

конечная концентрация ионов урана в анионите, кг/кг

Ввиду

того, что в цилиндрических аппаратах с псевдоожиженным слоем твердая фаза

полностью перемешана, плотность распределения частиц ионита по времени пребывания

определяется соотношением:

(16)

(16)

Считая,

что равновесная концентрация в ионите соответствует средней концентрации в

потоке жидкости (Сср), найдем среднюю по всему слою степень отработки ионита:

Конечную

концентрацию ионов урана в ионите найдем из материального баланса, определим

предварительно минимальный и рабочий расход ионита. Минимальный расход находим

из условия равновесия твердой фазы с раствором, покидающим аппарат:

=3203,667

кг/ч (17)

=3203,667

кг/ч (17)

Х*(Ск)=0,0829/(1+0,015.0,4)=0,0824

Рабочий

расход сорбента по опытным данным в 1,1-1,3 раза превышает минимальный. Приняв

соотношение рабочего и минимального расходов, равное 1,2 получим рабочий расход

анионита:

кг/ч (18)

кг/ч (18)

Конечная

концентрация анионита:

20(13,6-0,4)/3844,4=0,0687кг/кг

20(13,6-0,4)/3844,4=0,0687кг/кг

Найдем

среднее время пребывания частиц анионита:

(19)

(19)

Подставляем

известные значения (19), получаем:

Высота

псевдоожиженного слоя ионита

Объемный

расход ионита:

(20)

(20)

Объем

псевдоожиженного слоя

=1,282.10-3.637,708/(1-0,6)=2,043м3

(21)

=1,282.10-3.637,708/(1-0,6)=2,043м3

(21)

Высота

псевдоожиженного слоя

м (22)

м (22)

Высота

сепарационной зоны должна быть выше предельной, при которой возможно

существование псевдоожиженного слоя. Предельная высота псевдоожиженного слоя

определяется уносом самых мелких частиц смолы АВ-17-8. Минимальный размер

частиц смолы АВ-17-8 составляет 0,4 мм. Скорость уноса определяется уравнением

(2):

При

d=0,4 мм

=104,64

=104,64

Скорость

уноса найдем из уравнения (5):

=0,0108м/с

=0,0108м/с

Скорость

уноса больше рабочей скорости: 0,0108 > 0,00585

Значение

Re, рассчитанное при d=0,9 и

соответствующее скорости уноса, равно:

Re=0,0108.0,9.10-3.1000/10-3=9,72

Порозность

слоя, соответствующая Re=9,72, равна: =0,694

=0,694

Высота

слоя, соответствующая началу уноса:

Ну=2,151.(1-0,6)/(1-0,694)=2,812м

Для

достаточной сепарации частиц примем высоту слоя на 30% больше Ну, т.е. Н=1,3.

2,812=3,66 м

Объем

псевдоожиженного слоя и его высоту можно также определить интегрированием

уравнения массопередачи, записанного для псевдоожиженного слоя бесконечно малой

высоты. Такой подход дает следующую расчетную формулу для объема

псевдоожиженного слоя:

(23)

(23)

-объемный

коэффициент массопередачи, с-1

-объемный

коэффициент массопередачи, с-1

28,856.10-6.(1-0,6)6/(0,9.10-3)=0,0769с-1

(24)

28,856.10-6.(1-0,6)6/(0,9.10-3)=0,0769с-1

(24)

Величину

С*(Хк)=0,0829/(1+0,015.0,0687)=0,0828 кг/м3

С

учетом найденных величин  и С*(Хк) получим на основе уравнения массопередачи

объем псевдоожиженного слоя ионита(23):

и С*(Хк) получим на основе уравнения массопередачи

объем псевдоожиженного слоя ионита(23):

=2,711 м3

=2,711 м3

Эта

величина на 25% превышает найденный ранее объем псевдоожиженного слоя (2,043 м3)

В

случае односекционной колонны следует отдать предпочтение первому методу,

учитывающему различие времени пребывания частицы ионита в аппарате, хотя и у

этого метода есть недостаток, заключающийся в том, что концентрация жидкой фазы

принимается средней по всему объему слоя.

.

Расчет потери давления в колонне[1]

Потери

давления на смоле[1, стр.283]

Δp=H.(1-ε).( ρ-.ρт)g (25)

Где

Δp -

потерянное давление в слое, Па

Н

- высота слоя, м

ε - доля свободного объема в объеме слоя

ρТ = 1095 кг/м3 - плотность азотнокислого раствора

700 кг/м3

- насыпная плотность

700 кг/м3

- насыпная плотность

g- ускорение

свободного падения

V- полный объем

колонны

V0- объем

сорбента

Δp= 3,66.(1- 0,6).(1095.700).9,81=148820,437Па=0,1488МПа < 0,4

МПа

0,6).(1095.700).9,81=148820,437Па=0,1488МПа < 0,4

МПа

Потери

давления на сетках

Δp=(Q/KV)2

[1,стр.283] (26)

Где Δp -

потери давления, бар;

Q -

расчетный расход потока, проходящий через фильтр, м3/ч;

KV -

условная пропускная способность чистого фильтра, м3/ч, приведенная в таблицах

технических справочников

KV для

сетки №020×0,13 12Х18Н10Т ТУ 14-4-507-99 равна 122,4 м3/ч (согласно техническим

условиям ТУ 14-4-507-99)

Q= 10

к.о/ч = 20 м3/ч

Δp=(20/122,4)2 =3.10-3МПа

Т.к сетки две то

Δp=2.3.10-3=0,6.10-2 МПа

Суммарные потери давления равны

Δp=0,1488МПа+0,6.10-2=0,1548 МПа

.

Вывод

В результате расчетов получили сорбционную колонну D = 900 мм, Нсорб. слоя = 3150 мм.

Колонна предназначена для очистки вод от радионуклидов до сбросных норм.

Производительность 20 м3/ч. Скорость пропускания раствора через слой сорбента -

10 КО в час, где сорбент - смола АВ-17 ГОСТ 20301-74; рабочее давление в

колонне не более 0,4 МПа.

Рассчитали потери давления в колонне 0,1488МПа; потери давления на сетках

составили 0,6.10-2МПа; суммарные потери давления равны 0,1548МПа. При изготовлении,

испытании и поставке аппарата должны выполняться требования:

1.Сварные соединения по ГОСТ 14771-76.

. Сварочный материал - присадочная проволока св-01Х19Н9

ГОСТ 2246-70.

. Контроль качества и приемку сварных соединений проводить по ПБ

03-584-03. Нормы допустимых дефектов для 5а группы сосудов.

. Сборник испытать:

на прочность гидравлическим пробным давлением 0,125 МПа. Время выдержки

не менее 10 минут.

контроль герметичности провести при рабочем давлении совместно с

прочностными испытаниями в течении времени необходимого для осмотра. Требования

по подготовке поверхностей и контролю герметичности по ПБ 03-576-03.

. Крюки испытать на прочность конструкции и сварных соединений строповкой

отстойника в течении 5 минут с увеличением массы на 25%. Испытания провести

согласно указанной схемы строповки до гидравлических испытаний.

. Табличку маркировать:

наименование предприятия изготовителя, обозначение сосуда, рабочее

давление, пробное давление, масса сосуда, год изготовления.

Маркировку нанести на табличку ударным способом. Шрифт 8-Пр3 ГОСТ

26.008-85.

6.

Список используемых источников

1. Ю. И.

Дытнерский «Основные процессы и аппараты химической технологии» 5-е издание,

1991г.

. Т.

Шервуд, Р. Пигфорт, Ч. Уилке «Массопередача»

. Ю.

В. Кузнецов, В. Н. Щебетковский, А. Г. Трусов «Основы очистки воды от

радиоактивных загрязнений»

. В.

Д. Лукин «Адсорбционные процессы в химической промышленности»

. Е.

И. Захаров, Б. Е. Рябчиков, В. С. Дьяков «Ионнообменное оборудование атомной

промышленности», Москва 1987г.

. «Природные

сорбенты», издательство «Наука» Москва 1967г.

. Смирнов

А.Д. Сорбционная очистка воды. Л., Химия, 1982г.

. Проскуряков

В.А., Шмидт Л.И. Очистка сточных вод в химической промышленности. Л., Химия,

1977г.

. Кировская

И.А., "Коллоидная химия". Поверхностные явления". Учебное

пособие, Омск-1998г-176с (122-124)