Анализ производственно–хозяйственной деятельности и выявление путей повышения эффективности работы ЗАО 'Красный Октябрь'

АННОТАЦИЯ

Данная дипломная работа ________. посвящена

одному из актуальных вопросов в условиях реализации рыночных отношений -

анализу производственно-хозяйственной деятельности и выявление путей повышения

эффективности работы ЗАО ВМЗ « Красный Октябрь» .

Дипломная работа содержит :

Общую часть, где представлена краткая

технико-экономическая характеристика ЗАО ВМЗ « Красный Октябрь» и его основных

цехов, а также роль ВМЗ для сегодняшней российской экономики;

Технологическую часть , где представлены характеристики

оборудования и технологические процессы в прокатном цехе;

Аналитическую часть, где рассматриваются

основные технико-экономические показатели работы ЗАО « Красный Октябрь».,

анализ производства и реализации продукции, анализ трудовых показателей, анализ

себестоимости продукции и финансовое состояние завода на текущий момент;

Проектную часть, в которой выявляются результаты

роста производства прокатной продукции и представлен инвестиционный проект на

основе выявленных резервов (на примере реконструкции Стан -2000);

Кроме того, в дипломной работе уделено внимание

вопросам экологии и охраны труда, рассмотрены меры защиты по охране окружающей

природной среды при помощи технологического вмешательства.

Дипломная работа содержит страниц , из них

Общая часть - 9 страниц

Технологическая часть - 30 страниц

Аналитическая часть - 40 страниц

Проектная часть - 58 страниц

Экология и безопасность труда 40 страниц

В дипломном проекте приведено 57 таблиц, 7

графиков, 20 схем по ходу текста.

Автор дипломного проекта ________________

_____________

Руководитель проекта - проф., к.э.н.

_______________ ______________

Содержание

Введение

. ОБЩАЯ ЧАСТЬ.

.1 Общая характеристика

предприятия ЗАО ВМЗ «Красный Октябрь»

.2 Номенклатура

продукции ЗАО ВМЗ «Красный Октябрь»

.3 Маркетинговая

деятельность ЗАО ВМЗКО

.4 Технико-экономические

показатели производственно-финансовой деятельности ЗАО ВМЗ «Красный Октябрь»

. ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ.

.1 Характеристика

оборудования.

.1.1 Схема расположения

оборудования цеха.

.2 Характеристика технологических

процессов в прокатном цехе.

.2.1 Схема технологического

процесса.

. АНАЛИТИЧЕСКАЯ ЧАСТЬ.

.1 Анализ производства и

реализации продукции на ЗАО ВМЗ «Красный Октябрь»

.1.1 Анализ объема

производства продукции

.1.2 Анализ сортамента

продукции

.1.3 Анализ качества

продукции

.1.4 Анализ ритмичности

производства продукции

.1.5 Анализ объема

реализации продукции

.2 Анализ использования

трудовых ресурсов и фонда заработной платы

.2.1 Анализ обеспеченности

предприятия трудовыми ресурсами

.2.2 Анализ использования

рабочего времени

.2.3 Анализ

производительности труда

.2.4 Анализ эффективности

использования трудовых ресурсов

.2.5 Анализ фонда

заработной платы

.2.6 Анализ эффективности

использования фонда заработной платы

.3 Анализ себестоимости

продукции

.3.1 Анализ общей суммы

расходов на производство продукции

.4 Анализ финансовых

результатов деятельности предприятия

.4.1 Анализ состава общей

прибыли

.4.2 Анализ прибыли от

реализации продукции

.4.3 Анализ показателей

рентабельности

. ПРОЕКТНАЯ ЧАСТЬ

.1 Выявление резервов

роста производства продукции

.2 Расчет экономической

эффективности проекта

.2.1 Исходные данные.

.2.2 Расчет технологической

части НТК.

.2.3 Расчет нормативной

части.

.2.4 Организационная

структура.

.2.5 Расчет капитальных

вложений

.2.6 Себестоимость

продукции

.2.7 Расчет затрат на з/п с

отчислениями.

.2.8 Амортизационные

отчисления

.2.9 Затраты на создание

ремонтных фондов

.2.10 Инвестиционные затраты

для реализации проекта.

.2.11 Организация

финансирования

.2.12 Расчет налоговых выплат

.2.13 Налог на прибыль.

.2.14 Расчет движения

денежных средств

.2.15 Эффективность и

устойчивость проекта

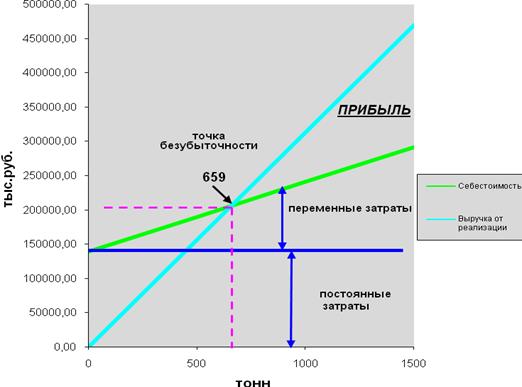

.2.15.1 Анализ устойчивости

проекта

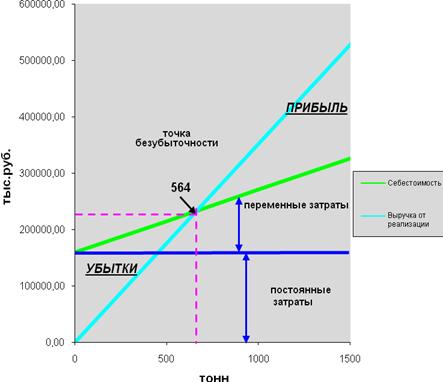

.2.15.2 Анализ точки

безубыточности

. ЭКОЛОГИЯ И ОХРАНА

ТРУДА.

.1 Безопасность труда.

.1.1 Краткая характеристика

технологических процессов и оборудования

.1.2 Краткая характеристика

производственных помещений

.1.3 Производственная

санитария

.1.3.1 Вентиляция и отопление

.1.3.2 Освещение

.1.3.3 Санитарно-бытовые

помещения

.1.3.4 Питьевой режим

.1.4 Анализ потенциальных

опасностей и вредностей на проектируемом производстве

.1.5 Меры защиты работников

от воздействия опасных и вредных факторов

.1.5.1 Меры безопасности при

эксплуатации и ремонте оборудования

.1.5.2 Токсикологическая

характеристика используемых и выделяемых в ходе процесса вещества.

.1.5.3 Защита от тепловых

выделений

.1.5.4 Защита от шума,

вибрации, ультразвука

.1.5.5 Защита от

электромагнитных полей лазерных и ионизирующих излучений.

.1.5.6 Электробезопасность

.1.5.7 Пожарная безопасность

.1.6 Производственная эстетика

.1.7 Социальные показатели,

достигаемые после внедрения проекта

.2 Экология

.2.1 Общая характеристика

экологических последствий от внедрения проекта

.2.2 Краткая характеристика

отходов проектируемого производства

.2.3 Пути утилизации

жидких, твердых и газообразных отходов

а) Нейтрализация и очистка сточных

вод. Повторное использование воды

б) Газообразные отходы и их очистка

в) Утилизация твердых отходов

.2.4 Использование

природных и вторичных ресурсов на проектируемом производстве

. Природные ресурсы

. Энергетические ресурсы

.3 Безопасность в

чрезвычайных ситуациях.

.3.1 Определение

чрезвычайных ситуаций

.3.2 Классификация

чрезвычайных ситуаций

.3.3 Меры защиты в условиях

чрезвычайных ситуаций

.4 Принятие решений по

охране окружающей среды

Заключение

Список литературы

1. Общая часть

Тема: Анализ производственно - хозяйственной

деятельности и выявление путей повышения эффективности работы ЗАО «Красный

Октябрь».

Введение

В условиях рыночной экономики целью любого

производства является получение максимально возможной прибыли. В этих условиях

могут осуществлять свою производственно-хозяйственную деятельность(ПХД) только

те предприятия, которые получают от нее наивысший экономический результат. Те

же предприятия, которые работают неэффективно, малорентабельно, тем более

убыточно нежизнеспособны.

Важную роль в обеспечении повышения

эффективности производства играет экономический анализ

производственно-хозяйственной деятельности предприятия, являющийся составной

частью экономических методов управления. Анализ является базой планирования,

средством оценки качества планирования и выполнения плана. В процессе анализа

следует выявлять и включать в работу предприятия резервы производства,

рационального и эффективного использования материальных, трудовых и финансовых

ресурсов, природных богатств.

Поэтому в настоящее время значительно возрастает

роль анализа производственно-хозяйственной деятельности предприятий, основная

цель которого - выявление и устранение недостатков в деятельности предприятий,

поиск и вовлечение в производство неиспользуемых резервов.

Экономическая сущность резервов повышения

эффективности производства состоит в наиболее полном и рациональном

использовании все возрастающего потенциала ради получения большего количества

высококачественной продукции при наименьших затратах живого и овеществленного

труда на единицу продукции.

Для лучшего понимания, более полного выявления и

использования хозяйственные резервы классифицируются по разным признакам.

По пространственному признаку выделяют внутрихозяйственные,

отраслевые, региональные и общегосударственные резервы.

Резервами увеличения, выпуска продукции и

фондоотдачи могут быть ввод в действие неустановленного оборудования, замена и

модернизация его, сокращение целодневных и внутрисменных простоев, повышение

коэффициента сменности, более интенсивное его использование, внедрение

мероприятий НТП.

В представленной дипломной работе будут

рассмотрены результаты производственно-хозяйственной деятельности ЗАО

Волгоградского металлургического завода «Красный Октябрь», расположенном в г.

Волгограде. ЗАО ВМЗ «Красный Октябрь» на протяжении нескольких лет занимается

производством нержавеющих сталей и высококачественных сталей специального

назначения.

Финансовая оценка деятельности предприятия за

2008 - 2010 годы произведена по отчетным документам.

Сравнение и анализ экономических показателей

работы предприятия за 2008 - 2010 годы произведено по нескольким пунктам:

анализ объема производства, реализации и качества продукции; анализ

использования трудовых ресурсов и фонда заработной платы; анализ себестоимости,

прибыли и рентабельности ВМЗ «Красный Октябрь», анализ финансового состояния и

деловой активности предприятия и, наконец, выявление путей повышения

эффективности предприятия. Помимо вышеперечисленного в дипломном проекте

отражены такие аспекты работы предприятия как труд и заработная плата, охрана

труда и техника безопасности.

Тема данной дипломной работы весьма актуальна, в

связи с тем, что для эффективного управления предприятием необходимо грамотное

управление его деятельностью, способности и умение анализировать и принимать

верные решения. Благодаря анализу мы имеем возможность исследовать плановые,

фактические данные, выявлять резервы повышения эффективности производства,

оценивать результаты деятельности, принимать управленческие решения,

вырабатывать стратегию развития предприятия.

Целью данной работы является анализ и разработка

рекомендаций по улучшению производственно-хозяйственной деятельности

организации на основе эмпирического анализа теоретического и практического

материала. Задачами, которые необходимо решить для достижения поставленной

цели, являются:

определить основные показатели

производственно-хозяйственной деятельности предприятия;

охарактеризовать деятельность предприятия и

исследовать его технико-экономические показатели;

проанализировать объемы реализации продукции и

структуру трудового персонала занятых в производстве;

разработать рекомендации по улучшению

производственно-хозяйственной деятельности организации.

Предметом работы является производственно-хозяйственная

деятельность ЗАО Волгоградского металлургического завода «Красный Октябрь».

Для достижения цели и задач данной работы

применялись следующие методы исследования: экономико-статистический метод

обработки информации; сравнительный анализ; анализ нормативных документов и др.

В процессе работы были использованы

бухгалтерские документы (балансы, отчеты о затратах на производство и

реализацию продукции); данные статистической отчетности; плановые и нормативные

документы; статьи в научных журналах, законы, постановления правительства,

статьи периодической печати, схемы и графики. Работа состоит из введения, пяти

глав, заключения и списка литературы.

1. Общая часть

.1 Общая характеристика

предприятия ЗАО ВМЗ «Красный Октябрь»

Закрытое акционерное общество «Волгоградский

металлургический завод «Красный Октябрь» - это одно из крупнейших предприятий

металлургической промышленности, существованию, которого 110 лет.

Волгоградский металлургический завод

"Красный Октябрь" (ВМЗКО) является одним из крупнейших российских

производителей качественного металлопроката специальных марок стали, для

предприятий автомобилестроения и авиационной промышленности, химического,

нефтяного и энергетического машиностроения, нефтегазодобывающей промышленности.

Головное предприятие расположено в городе

Волгограде на расстоянии 8 км от центра города; 0,7 км от реки Волги и 2 км от

железнодорожной станции Ельшанка. На территории завода имеется разветвленная

сеть железной дороги длиной 6 км. Завод имеет собственный причал на берегу

Волги с автомобильной дорогой до завода.

История предприятия насчитывает более ста лет.

Основан завод 30 апреля 1897 года французским акционерным "Уральско -

Волжским металлургическим обществом" на окраине г. Царицына, а в ноябре

1898 г. была пущена первая мартеновская печь.

К 1986 году завод располагал производственным

потенциалом, способным обеспечить в год выплавку стали в объеме 2 млн. тонн,

проката - 1,5 млн. тонн. Его доля составляла 12 % производства качественных

сталей в стране, в т. ч. Нержавеющих сталей -14%, стали электрошлакового

переплава - 52 %.

В 1998 г. открытое акционерное общество

«Волгоградский Металлургический Завод «Красный Октябрь» было признано

банкротом. В 1999 г. ОАО приобрело статус закрытого акционерного общества.

После акционирования предприятие пережило

несколько собственников, в том числе - арбитражное управление в 1998 - 1999

годах.

октября 2003 года компания "Midland

Resources

Holding LTD"

в партнерстве с предпринимателем Игорем Шамисом приобрела 100% акций группы

компаний "Волгоградский металлургический завод "Красный Октябрь

".

В феврале 2007 г 100% акций ЗАО "ВМЗ

"Красный Октябрь" приобрела компания "РусСпецСталъ".

ЗАО "ВМЗ "Красный Октябрь" входит

в холдинг "РусСпецСталь", которое было создано в августе 2006 г. В

состав холдинга входят 4 завода: «Русспецсталь», «Красный Октябрь», «Ступинская

МК», «МК Баррикады».

ЦЕЛЬ ХОЛДИНГА - консолидация и интеграция

разрозненных взаимодополняющих производств спецсталей и спецсплавов в России и

за рубежом путем развития внутрихолдинговой кооперации, максимизации

акционерного капитала, концентрации инвестиционных возможностей.

МИССИЯ ЗАО "РУССПЕЦСТАЛЬ " - создание

металлургического холдинга через консолидацию и развитие активов по

производству специальных сталей и сплавов, а также выпуск из них промышленных

изделий для удовлетворения растущего спроса оборонной, энергетической,

авиационной, автомобильной, судостроительной и прочих стратегических отраслей

промышленности.

Сегодня на ВМЗ "Красный Октябрь " идет

широкомасштабная реконструкция, цель которой - расширение производства

легированных сталей специального назначения.

На заводе разработана и планомерно

осуществляется долгосрочная экологическая программа. Предприятие обладает

полноценной развивающейся инфраструктурой, которая позволяет продекларировать,

что на сегодняшний день "Красный Октябрь"является одним из мощнейших

предприятий в России по производству сталей специального назначения в Южном

Федеральном округе и занимает лидирующее положение в этом секторе рынка в

России и странах ближнего зарубежья. Объём производства составляет 850 000 тонн

стали в год. Численность персонала около 9 000 человек.

1.2 Номенклатура

продукции ЗАО ВМЗ «Красный Октябрь»

ВМЗ «Красный Октябрь» - один из крупнейших

поставщиков качественного сортового и листового металла ответственного

назначения из специальных сталей.

"Красный Октябрь" выпускает более 670

марок стали, в том числе высоколегированные, жаропрочные, коррозийно-стойкие,

подшипниковые, инструментальные, электрошлакового переплава; а также 300

профилей проката.

Предприятие предлагает потребителю следующие

марки стали специального назначения:

· сталь

углеродистая обыкновенного качества и качественная конструкционная,

· сталь

легированная конструкционная,

· сталь

подшипниковая,

- сталь рессорно-пружинная,

- сталь инструментальная легированная, . сталь

теплоустойчивая,

· сталь для

проката повышенной прочности,

· сталь для

сварочной проволоки,

· сталь для

армирования ж/б конструкций

· сталь

высоколегированная коррозийно-стойкая нержавеющая.

Прокатное производство завода выпускает:

· блюмы

различного сечения,

· круглый

прокат,

· катанка,

· толстостенные

трубы,

· шестигранные

прутки,

· лист

горячекатаный,

· лист из

нержавеющих марок стали,

· лист из

углеродистых и легированных марок стали.

·

Виды деятельности ЗАО ВМЗ «Красный Октябрь»:

|

Код

|

Тип

кода

|

Название

деятельности

|

|

-

|

ФМ

Отрасли

|

Черная

и цветная металлургия

|

|

74.13.1

|

ОКВЭД

|

Исследование

конъюнктуры рынка

|

|

70.20.2

|

ОКВЭД

|

Сдача

внаем собственного нежилого недвижимого имущества

|

|

60.24.2

|

ОКВЭД

|

Деятельность

автомобильного грузового неспециализированного транспорта

|

|

52.48.39

|

ОКВЭД

|

Специализированная

розничная торговля прочими непродовольственными товарами, не включенными в

другие группировки

|

|

51.52.21

|

ОКВЭД

|

Оптовая

торговля черными металлами в первичных формах

|

|

27.22

|

ОКВЭД

|

Производство

стальных труб и фитингов

|

|

27.21

|

ОКВЭД

|

Производство

чугунных труб и литых фитингов

|

|

27.17

|

ОКВЭД

|

Производство

холоднокатаного плоского проката без защитных покрытии и с защитными

покрытиями

|

|

27.16.2

|

ОКВЭД

|

Производство

стального горячекатаного листового (плоского) проката

|

|

27.16.1

|

ОКВЭД

|

Производство

стального сортового проката горячекатаного и кованого

|

Выпускаемая заводом металлопродукция проходит

комплекс контрольных испытаний.

В рейтинге пятерки лучших производителей

нержавеющей и спецстали ВМЗ «Красный Октябрь» занимает третье место.

|

1.

ЧМК

|

|

2.

Ижсталь

|

|

3.

ВМЗ Красный Октябрь

|

|

4.

Электросталь

|

|

5.

Златоусовский МЗ

|

Многие марки стали выплавляются методом

электрошлакового переплава. Выпускаемая продукция соответствует отечественным и

зарубежным стандартам и техническим условиям.

1.3 Маркетинговая

деятельность ЗАО ВМЗ « Красный Октябрь»

Холдинг «Русспецсталъ» (РСС) поставляет на рынок

из общего объема производимых в России: 8,7% специальных сталей, 7 %

алюминиевых сплавов, 24,5% жаропрочных сплавов (ЖПС) и т.п.

Продукция экспортируется в 37 стран мира. В

таблице 1.1. представлены процентные показатели реализации продукции на

экспорт.

Таблица 1.1

Региональная структура реализации ЗАО ВМЗКО на

экспорт

|

Регион

|

2009

г. (%)

|

|

Россия

|

51,7

|

|

СНГ

|

10,9

|

|

Европа

|

24,6

|

|

Азия

|

0,6

|

|

Ближний

Восток

|

6,3

|

|

Северная

Америка

|

5,5

|

|

Южная

америка

|

0,4

|

На рисунке 1.1. представлена долевая отгрузка

предприятий Холдинга "РусСпецСталь" в 2009 году по отраслям

потребителей

Рисунок 1.1. Отгрузка предприятий Холдинга

"РусСпецСталь" в 2009 году по отраслям потребителей.

Постоянными партнерами ВМЗ "Красный

Октябрь" (ВМЗКО) являются:

· на

внутреннем рынке - "Волжский трубный завод", "АвтоВАЗ",

"РусТрансКомплект ", "КамАЗ-Металлургия ".

· в странах

СНГ'- "Лугцентрокуз", "Минский тракторный завод",

"МАЗ", "Гомельский завод сельскохозяйственного

машиностроения".

_ в странах дальнего зарубежья - "Magellan

Corp. ", "Klaus

Dee", "Aurora

Griff.

ВМЗ "Красный Октябрь"заключил

соглашение о взаимном сотрудничестве с ВСПКЗ. Новое соглашение с ВСПКЗ позволит

"Красному Октябрю " максимально загрузить мощности стана

"260" сортопрокатного цеха, увеличить численность работающего в нем персонала

и, таким образом, сделать еще один шаг на пути увеличения объемов производства.

Также руководство завода заключило соглашения об

экономическом сотрудничестве сначала с Волжским трубным заводом, а затем с

Волгоградским заводом ТДиН

Таким образом, заручившись поддержкой этих

предприятий, управленческая команда "Красного Октября" начинает

выстраивать с промышленностью региона долгосрочные партнерские отношения,

которые станут залогом успеха металлургического завода в ближайшие годы.

Сформировав портфель заказов от волгоградских

производителей, "Красный Октябрь"преодолеет главный негативный фактор

- отсутствие перспективы загрузки производственных мощностей завода, поскольку

разовые, непостоянные заказы потребителей металлургической продукции вызывали неритмичность

работы ВМЗКО в целом и отдельных его цехов в частности.

Кроме того, увеличение объемов производства и

снижение производственных издержек дадут предприятиям-партнерам реальную

возможность выхода на отечественный и зарубежный рынок с качественной и

конкурентоспособной продукцией.

Сегодня завод «Красный Октябрь» приступил к

реализации крупных инвестиционных проектов, выводящих предприятие на

качественно иной уровень развития. Завод "Красный Октябрь " посетили

представители предприятий "Объединенной судостроительной корпорации".

В ходе визита были рассмотрены пути сотрудничества между ЗАО

"РусСпецСталь" и "ОСК". В рамках соглашения принято решение

о ведении совместных работ в области высоких технологий, сосредоточенных на

проектировании и строительстве кораблей для ВМФ и гражданских судов,

разработке, производстве и применении специальных сплавов и сталей и т.д. Для

знакомства с производственными мощностями "ВМЗКО", были

продемонстрированы сталеплавильные и прокатные мощности предприятия.

1.4 Технико-экономические

показатели производственной деятельности ЗАО ВМЗ «Красный Октябрь»

Целями деятельности ВМЗКО являются расширение

рынка товаров и услуг, а также извлечение прибыли. Рост производства обусловлен

выполнением программы модернизации предприятия, пуском дополнительных

производственных мощностей. Рассмотрим показатели производства и реализации

продукции ВМЗ «Красный Октябрь».

Таблица № 1.2

Технико-экономические показатели

производственной деятельности ЗАО ВМЗ «Красный Октябрь»

|

Показатели

|

Ед.

|

2008

год

|

2009

год

|

2010

год

|

|

Объем

производства стали

|

тыс.т.

|

715

|

732

|

850

|

|

Производство

товарной продукции

|

млр.руб.

|

9,665

|

14,028

|

15,7

|

|

Объем

продаж стали

|

т.

|

719034

|

732292

|

850000

|

|

Выпуск

проката

|

т.

|

468180

|

478876

|

487690

|

|

Объем

производства продукции

|

млрд.руб.

|

9,665

|

14,029

|

17,9

|

|

Объем

реализации продукции

|

млрд.руб.

|

9,57

|

13,98

|

17,8

|

|

Средняя

численность персонала

|

чел.

|

7700

|

7850

|

9300

|

|

Производительность

труда

|

млн.

руб./год

|

1,421

|

2,025

|

2,191

|

|

Прибыль

от реализации продукции

|

млн.руб.

|

|

1482

|

1798

|

|

Рентабельность

продаж

|

%

|

|

11,86

|

11,23

|

|

Фонд

заработной платы

|

млн.руб.

|

|

2390

|

2967

|

|

Начисления

на з/п.

|

млн.руб.

|

|

472

|

474

|

|

Себестоимость

продукции

|

млн.руб.

|

|

12498

|

16002

|

По оценке ЗАО ВМЗ «Красный Октябрь» ,

стоимостный рост выпуска и объема продаж связан с улучшением марочного сортамента

продукции, в частности, с увеличением доли легированных нержавеющих марок

стали, а также сталей и сплавов с особыми свойствами.

Идя в ногу со временем, стараясь полностью

удовлетворите клиентов, создать максимум удобства по размещению заказов, «Красный

Октябрь» выплавляет новые перспективные марки, необходимые для автопрома,

тяжелого машиностроения, ВПК, других отраслей промышленности.

Вывод

. Волгоградский металлургический завод

"Красный Октябрь" (ВМЗКО) является одним из крупнейших российских производителей

качественного металлопроката специальных марок стали, для предприятий

автомобилестроения и авиационной промышленности, химического, нефтяного и

энергетического машиностроения, нефтегазодобывающей промышленности.

С 2007г. ЗАО "ВМЗ "Красный Октябрь"

входит в холдинг "РусСпецСталь",

2. Объём

производства составляет 850 ООО тонн стали в год. "Красный Октябрь"

выпускает более 670марок стали. Продукция экспортируется в 37 стран мира.

3. Постоянными

партнерами ВМЗ "Красный Октябрь" (ВМЗКО) являются:

· на

внутреннем рынке - "Волжский трубный завод", "АвтоВАЗ",

"РусТрансКомплект ", "КамАЗ-Металлургия ".

· в странах

СНГ - "Лугцентрокуз", "Минский тракторный завод",

"МАЗ", "Гомельский завод сельскохозяйственного

машиностроения".

· в странах

дальнего зарубежья - "Magellan

Corp. ", "Klaus

Dee", "Aurora Griff.

4. За период с 2009 по 2010 годы производство

стали увеличилось, сортамент выпускаемой продукции увеличился, что

свидетельствует о том, что предприятие постоянно развивается.

5. Цены на металлопродукцию в 2010 году

возросли. В связи с этим можно говорить о постепенном выходе металлургии, как

отрасли, из кризисного состояния.

6. Численность работников ЗАО ВМЗ «Красный

Октябрь» составила около 9 ООО человек.

Средняя заработанная плата составила - 25600руб.

Производительность труда составила - 2,191 т./чел.

7. Основные технико - экономические показатели

такие как выручка, себестоимость, валовая прибыль с 2009 года по 2010 год

увеличились.

8. На сегодняшний день "Красный

Октябрь"является одним из мощнейших

предприятий в России по производству сталей специального назначения в Южном

Федеральном округе и занимает лидирующее положение в этом секторе рынка в

России и странах ближнего зарубежья.

2. Технологическая

часть

Тема: Анализ производственно - хозяйственной

деятельности и выявление путей повышения эффективности работы ЗАО «Красный

Октябрь».

2.1 Характеристика

оборудования

ПРОКАТНОЕ ПРОИЗВОДСТВО

Стан 1150 (блюминг): блюмы квадратного или

прямоугольного сечения со стороной от 200 до 300 мм. длиной 2 - 6 м.

Крупно-заготовочный стан 850 / 858: Круглый

прокат

· диаметром 70

- 290 мм. длиной 3,5 - 6м.

· диаметром 70

- 300 мм. длиной 3,5 - 4,5 м.

· диаметром 70

- 320 мм. длиной 3,5 - 3,8 м.

Длина круглого проката диаметром 300 мм., 320

мм. не более 3,5 - 4,5 м.

Среднесортный стан 450 - 2:

Круглый прокат диаметром от 36 мм. до 65 мм.

Квадратный прокат с размером стороны 50, 60 и 80 мм. Длина проката не более 6

м.

Мелкосортный стан 325: Круглый прокат диаметром

от 14 мм. до 36 мм. длиной 2,8 - 7 м. Полоса 57 х 13 мм., 50 х 30 мм., 43 х 30

мм. длиной 3 - 6м. Квадрат сечением от 14 х 14 до 22 х 22 (14, 16, 18, 20, 22)

длиной 3-6 м. Шестигранник диаметром от 14 мм. до 32 мм. (14, 16, 17, 19, 20,

21, 22, 24, 25, 26, 27, 28, 30, 32) длиной 2 - 4м.

Арматурная сталь диаметром 14 - 34 мм. (14, 16,

18, 20, 22, 25, 28, 32, 34) длиной 3 - 9 м.

Проволочный стан 260: Катанка диаметром 6,5, 8,

9, 10 мм. в бухтах. Арматурная сталь диаметром 8, 10 мм в бухтах.

Стан поперечно-винтовой прокатки 453: Пустотелые

шестигранные и круглые прутки.

Толстостенные трубы диаметром 30, 32, 33, 36мм.

длиной 1,5 - 6м.

Шестигранные прутки диаметром 25, 32 мм. длиной

1,5 - 6м.

Станы холодного волочения: калиброванный круглый

прокат диаметром 12 - 65 мм. Калиброванный шестигранный прокат № 14, 17, 19.

Длина 2 -6м.

Листопрокатный стан 2002: Лист из нержавеющих

марок стали толщиной 5-8 мм., шириной 1 - 1,5 м., длиной 3 - 6 м. Лист из

углеродистых и легированных марок стали толщиной 4-8 мм., шириной 1 - 1,5 м.,

длиной 3 - 6м.

Толстолистовой стан 2000: Лист толщиной от 9 до

35 мм., длиной 2 - 6 м., шириной 1 - 1,5 м. Возможно изготовления листа

толщиной до 100 мм.

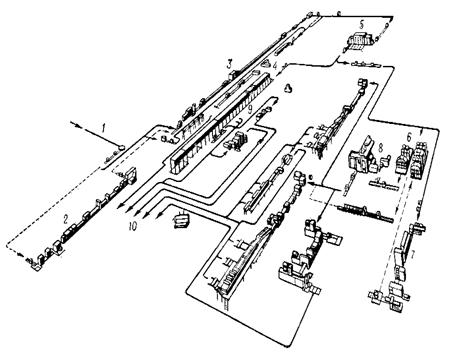

2.1.1 Схема

расположения оборудования листопрокатного цеха (ЛПЦ)

В этом цехе ( приложение № 1 ) рулоны стали

подвергают дальнейшей обработке. Здесь задаются основные, необходимые свойства

готовой продукции. При обработке получают сталь необходимой толщины,

шероховатостью поверхности, требуемым уровнем механических свойств. В процессе

происходит обезуглероживание, рекристаллизация, обезжиривание рулонов горячей -

и холоднокатаной стали, а также нанесение электролитического покрытия.

Процесс ЛПЦ начинается с нагрева в методических

печах

а) Нагрев в методических печах. Заготовка

поступает в методическую печь.

б) Прокат на стане 2000 - Толстолистовой

стан 2000 - Лист толщиной от 9 до 35 мм., длиной 2 - 6 м., шириной 1 - 1,5

м.Возможно изготовления листа толщиной до 100 мм.

в) Роликовая правильная машина.

Правку сортового или профильного проката

осуществляют на роликовых машинах, правят преимущественно в холодном состоянии,

поскольку при остывании после горячей правки возможно коробление заготовки.

г) Нагрев в роликовой трехзонной печи

(печь с тремя зонами)

Нагревательная роликовая печь. Роликовая электрическая печь с роликовым подом с

защитной атмосферой предназначена для термообработки стальных и биметаллических

труб.

Печь состоит из камеры нагрева и камеры охлаждения.

По роликовому поду печи транспортируются трубы в виде однослойной садки,

д) Прокатка на стане 2000 на лист 4-8 мм

е) Затем осуществляют еще раз правку проката на

роликовой правильной машине.

ж) Обрезка на ножницах. Осуществляется

дисковыми ножницами, ножницами с «катящимся резом», ножницами поперечной резки

листов с катящимся резом и т. д.

з) Термическая обработка в роликовой

проходной трехкамерной печи, которая включает: нормализацию, отжиг, отпуск,

закалка, закалка с отпуском.

и) Травление - удаление слоя окислов с

поверхности металла, которое осуществляется в водных растворах серной, соляной

или других кислот. При травлении выделяется водород. Скапливаясь под слоем

окалины, он создает давление, достаточное для механического (отрыва) окалины с

поверхности металла. Этот процесс значительно ускоряет очистку поверхности

полосы от окалины. Травление ведется в травильных ваннах.

к) Клеймение - это ударный способ маркировки

л) Сортировка. - Прокат сортируют по

сортаментным группам

м) Далее происходит формирование пакетов

2.2 Характеристика технологических

процессов в прокатном цехе

Технология прокатного

производства это комплекс взаимосвязанных технологических переделов,

определяющих качество прокатной продукции и технико-экономические показатели работы

прокатных цехов, металлургических заводов. В условиях постоянно возрастающих

требований к качеству металлопродукции, оснащения предприятий современным

прокатным оборудованием, расширения марочного и размерного сортамента проката,

создания новых и усовершенствования существующих технологических процессов, а

также высоких темпов развития прокатного производства, знание всех

технологических факторов производства проката позволит наиболее эффективно

решать вопросы, связанные с работой прокатных цехов, с дальнейшим внедрением

новой техники и достижений науки в производстве, тем самым обеспечивая более

высокий уровень качества проката и эффективность его производства.

Развитие современного

прокатного производства базируется на использовании нового, более совершенного

нагревательного, прокатного и отделочного оборудования, характеризующегося

поточностью ряда технологических процессов и операций, более высокими

скоростями и более интенсивными режимами работы, все возрастающими массами

исходного продукта, повышением качества исходного слитка и непрерывнолитой

заготовки.

На технологию современного

прокатного производства существенное влияние оказывают все возрастающие

требования и к отделке готового проката. Новые автоматические линии и станочное

оборудование заводов машиностроения переопределили особые требования к качеству

прокатной продукции по чистоте и степени отделки поверхности, прямолинейности,

обработке торцов сортового проката, точности профиля и ряду других требований.

Существенные сдвиги в

технологии производства проката происходят в связи со значительным увеличением

доли проката, характеризующегося высокими прочностными свойствами при высокой

пластичности и в ряде случаев регламентированной микроструктуре и величине

зерна. Это достигается путем увеличения количества проката из легированных и

низколегированных марок стали, производство которого имеет специфическую

технологию с особенностями нагрева, прокатки охлаждения и отделки металла.

Принимаемые на заводах черной

металлургии меры по повышению качества стали по чистоте от неметаллических

включений, по улучшению поверхности слитков, заготовок и проката, позволяет

намного уменьшить запороченность дефектами поверхности заготовок и готового

проката и, следовательно, сократить объем зачистки металла для ряда назначений.

Отсутствие поверхностных

дефектов на прокате обусловлено не только необходимостью исключения ослабленных

мест и концентраторов напряжения на прокате, предназначенном для изготовления

ответственных деталей машин и конструкций, но и возможностью дальнейшего

передела проката в металлопотребляющих отраслях промышленности. Оснащение цехов

высокопроизводительным зачистным оборудованием обеспечит выполнение этой

задачи.

Особенностью современного

развития прокатного производства являются также высокие темпы наращивания

мощностей четвертого передела, в том числе для получения холоднокатаного и

калиброванного металла, проката, подвергнутого термической обработкой, и

проката с покрытиями, технология производства которого имеет свои особенности,

обеспечивающие параметры качества готового проката, оговоренные

соответствующими стандартами и техническими условиями. Технология производства

подката для четвертого передела, особенности подготовки металла для холодной

деформации, многооперационность этих технологических процессов определяют

технико-экономические показатели производства этой продукции.

Изучение вопросов технологии

производства проката с оценкой влияния основных технологических процессов и

операций по всем переделам прокатного производства на качество готовой

прокатной продукции, на возможности расширения марочного и размерного

сортамента проката и эффективность производства - важное условие дальнейшего

повышения технического уровня и развития прокатного производства.

При разработке мероприятий,

связанных с развитием прокатного производства, учитываются результаты комплекса

научно-исследовательских и проектно-конструкторских разработок, позволивших

значительно усовершенствовать технологию прокатного производства, оснастить

цехи современным высокопроизводительным оборудованием, постоянно расширять

марочный и размерный сортамент проката в условиях значительного улучшения

параметров качества проката по физико-химическим и эксплуатационным свойствам,

структуре, величине зерна, состоянию и отделке поверхности.

Проблема улучшения качества

проката в значительной мере определяется вопросами стандартизации. При

разработке технологии производства проката различного назначения исходят,

прежде всего, из необходимости обеспечить выпуск продукции, полностью

соответствующей требованиям стандартов или технических условий. При этом

учитывается, что в зависимости от эксплуатационных требований, предъявляемых к

готовому прокату в условиях его службы в машинах, конструкциях, приборах,

средствах транспорта, связи и т.д., к качеству металла могут быть предъявлены

требования, соответствующие высоким категориям качества, оговоренным

стандартом, или ТУ.

Создание новых видов машин,

оборудования, приборов, внедрение ряда прогрессивных технологических процессов

в металлопотребляющих отраслях промышленности связано с широким использованием

холоднокатаного листового и ленточного проката, характеризующегося высокой

степенью отделки поверхности, точностью размеров и заданными

физико-механическими свойствами.

Значительные темпы создания

мощностей по выпуску листовой стали с покрытиями цинком, хромом, оловом,

свинцом, алюминием, пластиками связаны с использованием холоднокатаной стали.

Холоднокатаная сталь для изготовления трансформаторов и электромашин в виде

листового и ленточного проката характеризуется высокими магнитными свойствами и

обеспечивает значительное повышение экономичности и создание новых типов

энергетического оборудования и машин. Применение в качестве конструкционного и

обшивочного материала холоднокатаной нержавеющей стали является определяющим в

технических характеристиках различных видов ответственных машин и конструкций.

Холоднокатаный ленточный прокат с заданными физико-механическими свойствами

является основным видом продукции в производстве прецизионных сплавов, широко применяемым

в приборостроении и т.д.

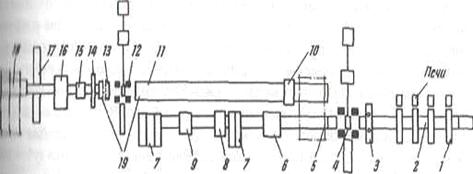

Рис. 2.1. Технологическая схема цеха холодной

прокатки для производства листов: 1 - конвейер горячекатаных рулонов; 2 -

агрегат нормализации; 3 - непрерывно-травильный агрегат; 4 - агрегат

комбинированной резки; 5 - непрерывный стан холодной прокатки; 6 - термическое

отделение; 7 - агрегат нанесения защитного покрытия; 8 - дрессировочный стан; 9

- непрерывно-цинковальный агрегат; 10 - отделение упаковки готовых продуктов.

2.2.1 Схема технологического процесса прокатки

Подготовленные к прокатке горячекатаные

травленые рулоны со склада травленых рулонов электромостовым краном

устанавливают на цепной транспортер с зазором 610-1460мм в зависимости от

ширины рулона.

Цепным транспортером рулоны

транспортируют к поворотному устройству, на ролики которого сталкиваются с

помощью подъемного стола или сталкивателя.

После надевания рулона на

головки разматывателя передний конец полосы с помощью задающих роликов подается

в валки 1-й клети. Прижим пресс-проводкового стола 1-й клети в момент задачи

переднего конца полосы поднят. Полоса располагается в направляющих стола. После

захвата полосы рабочими валками 1-й клети прижим пресс-проводкового стола

опускается на полосу. Это увеличивает натяжение полосы строго по оси стана.

Прокатка полосы начинается с

захвата ее переднего конца валками 1-й клети. После выхода переднего конца

полосы из рабочих валков первой клети и захвата ее рабочими валками 2-й клети

старший вальцовщик четырехклетевого стана замеряет толщину обжатого переднего

конца и доводит ее до значений, указанных в режимах обжатий. При этом после

перевода стана на рабочую скорость толщина полосы, выходящей из 1-й клети,

должна быть равна толщине полосы, приведенной в таблицах режима обжатий. В

момент захвата полосы рабочими валками 2-й клети полоса получает натяжение.

Прокатка полосы во 2-4-й клетях осуществляется так же, как и в 1-й клети..

Вышедший из 4-й клети передний

конец полосы с помощью автоматического захлестывателя заправляется на барабан

моталки и после 4-5 витков полосы на барабане моталки стан плавно переводится

на рабочую скорость.

При прохождении швов через

рабочие валки стана скорость прокатки снижается до 3-5м/с. Задний конец полосы

прокатывается при опущенных прижимах прессовых столов. Это увеличивает

натяжение полосы перед рабочими валками и предохраняет рабочие валки от выброса

полосы в сторону, а значит, от порезов и наваров.Задние концы полос должны быть

равными, не должны иметь хвостов. Это предохраняет рабочие валки клетей от

порезов.

Подъемный стол, приняв на себя

рулон, передвигается к цепному транспортеру. Снятый с барабана моталки рулон

устанавливается на цепной транспортер, а сниматель рулонов возвращается под

барабан моталки.

В таблице 2.1 приведены данные

о выпуклости верхнего рабочего валка, зависящей от ширины прокатываемого

металла.

Таблица 2.1

Выпуклость рабочего валка

Выпуклость, мм Ширина полос, мм 1-я клеть 2-я

клеть 3-я клеть 4-я клеть

До 1260.................................................

0,40 0,35 0,35 0,35

1260 - 1290 0,25 0,20 0,20 0,25

и выше………………. 0,13 0,13 0,13 0,13

Поверхность рабочих валков 1-й

и 4-й клетей насекается с целью улучшения условий захвата металла и

предупреждения свариваемости витков рулона при отжиге.

Допустимая разница в диаметрах

рабочих валков на четырехклетевом стане - не более 2мм.

Для обеспечения качественного

профиля прокатываемых полос осуществляют перевалку рабочих и опорных валков.

Данные о допустимых количествах металла, прокатываемого между перевалками,

приведены в таблице 2.2

Температура эмульсии,

подаваемой на стан, должна быть зимой не ниже 25-30 град.С., летом 28-34

град.С. Поверхность рабочих валков 1-й и 4-й клетей насекается с целью

улучшения условий захвата металла и предупреждения свариваемости витков рулона

при отжиге. Допустимая разница в диаметрах рабочих валков на четырехклетевом

стане - не более 2мм. Для обеспечения качественного профиля прокатываемых полос

осуществляют перевалку рабочих и опорных валков. Данные о допустимых

количествах металла, прокатываемого между перевалками, приведены в таблице 2.2

Температура эмульсии,

подаваемой на стан, должна быть зимой не ниже 25-30 град.С., летом 28-34

град.С. Охлаждение валков - эмульсией с содержанием эмульсола 4-10%.

Охлаждение валков должно

начинаться одновременно с прокаткой и прекращаться с остановкой стана.

При временных задержках в

работе стана вращение валков не прекращается. На валках, заваленных в клеть

после их перешлифовки, необходимо для лучшего использования их бочек начинать

прокатку с более широких полос и постепенно переходить к более узким.

Рабочие валки, имеющие

максимальную твердость, обычно устанавливают в дрессировочный стан и четвертую

клеть непрерывного стана.

По мере перешлифовки валки

перемещают от четвертой к первой клети. После травления утяжеленные рулоны

взвешивают на транспортере и подают к стану холодной прокатки.

Непрерывный стан состоит из

четырех клетей кварто с диаметром валков рабочих 500мм и опорных 1400мм и с

длиной бочки 1700мм. Установка четырех клетей позволила прокаливать листовую

сталь более широкого сортамента с наименьшей толщиной 0,4мм и применять в этом

случае горячекатаные рулоны полос толщиной 1,8мм. Суммарное обжатие в этом

случае составляет 80%. Скорость прокатки в последней клети достигает 25м/с.

Кроме основных потоков

холоднокатаной листовой стали, в цехе предусмотрен поток выдачи термически

обработанной листовой стали в горячекатаном виде.

Цех холодной прокатки с

пятиклетевым непрерывным станом холодной прокатки имеет термическое отделение

для рекристаллизационного отжига холоднокатаной стали в защитной среде. Все

отжигательные печи-колпаковые одностопные, рассчитаны на садку массой 180т.

Максимальная высота стопы

рулонов 4,8т. Топливом является смешанный коксо-доменный газ с теплотворной

способностью 1600ккал/мЗ. Заданная производительность цеха по термической

обработке обеспечивается 166 стендами при 66 нагревательных колпаках. Размер

колпаков - высота 6,86м, наружный диаметр 4,78м. Они футерованы шамотным

кирпичом. Масса колпака 35т. Количество муфелей, изготовленных из нержавеющей

теплостойкой стали, соответствует количеству стендов и резервного количества,

необходимого для ремонта. В качестве защитного газа, предохраняющего рулоны от

окисления, применяется защитный газ, состоящий из 96% азота и 4% водорода.

Между Рулонами и под низ стопы укладываются конвекторные кольца, обеспечивающие

интенсивную теплопередачу между защитным газом и -торцами рулонов. Сверху стопа

рулонов закрывается специальной крышкой того, чтобы весь защитный газ проходил

через конверторные кольца.

Циркуляционный вентилятор

засасывает защитный газ из внутренней полости стопы рулонов и через

направляющий аппарат подает его в пространство между стенкой муфеля и стопой

рулонов, откуда он через конверторные кольца вновь поступает во внутреннюю

полость стопы рулонов. Совершая этот путь, защитный газ передает тепло от

муфеля металлу, а при охлаждении отнимает его у металла.

Транспортирование рулонов,

стендов, муфелей, обслуживание термических печей осуществляется мостовыми

кранами грузоподъемностью 20/20тс.

Размеры рулонов массой до 45т,

подвергаются термической обработке, определяются сортаментом холоднокатаной

стали, прокатываемой на пятиклетевом стане.

Размеры отжигаемых рулонов, мм:

Толщина полосы........................................................ 0,4-3,5

Ширина полосы......................................................... 700-1560

Максимальный наружный диаметр

рулонов........... 2700

Внутренний диаметр рулонов................................... 600

Рулоны металла, поступающие на

отжиг, должны удовлетворять следующим требованиям: смотка должна быть плотной с

плотно прилегаемыми наружными и внутренними витками; выступы отдельных витков в

рулонах допускаются не более чем на 20мм; телескопичность рулонов допускается

не более 50мм; овальность рулонов не допускается; каждый рулон должен быть

увязан по окружности двумя поперечными обручами на расстоянии не более 1м. от

наружного конца.

Садки металла для отжига

комплектуются поплавочно из одной марки, стали и одного размера рулонов.

Допускается догружать садку другой плавкой с близкими по размерам рулонами, при

этом рулоны меньшего диаметра, меньшей толщины и большей ширины полосы

укладываются на верх стопы.

В целях эффективного

использования стендов термических печей после охлаждения садки под муфелем до

заданной температуры муфель снимают и стопу рулонов переносят на другой стенд

участка ускоренного охлаждения. При этом между рулонами устанавливаются те же

кольца, которые были в стопе на печном стенде. Данные о снижении температуры на

участке ускоренного охлаждения приведены в таблице 2.3.

Дальнейшее охлаждение металла

осуществляют на складе отожженных рулонов. На дрессировку весь металл подают

при температуре не выше 40 град.С.

В технологических инструкциях

оговариваются возможные виды брака из-за нарушения технологии термической

обработки или неисправности оборудования. В Таблице 2.4 перечислены виды брака

и причины их возникновения.

Таблица 2.3

Температура охлаждаемого

металла

|

Сталь

охлажденного

|

Поставляется

|

Температура

|

|

|

|

|

по

ГОСТ

|

металла

|

|

Холоднокатаная,

малоуглеродистая, качественная для холодной штамповки.

|

9045

- 70

|

До

40

|

|

Углеродистая:

|

|

|

|

Качественная

конструкционная

|

16523

- 70*

|

»50

|

|

Обыкновенная

|

16523

- 70*

|

»60

|

Таблица 2.4

Виды и причины возникновения

брака

|

Вид

Брака

|

Причины

возникновения

|

|

Сваривание

металла

|

-

Высокая температура отжига - Смятие кромки рулонов - Неисправность термопар

или приборов

|

|

Слипание

витков валков

|

-

Недостаточная шероховатость прокатных валов рулона - Загрязнение эмульсии -

Неполное удаление эмульсии с поверхности полосы после прокатки - Плохая

подготовка конвекторных колец, деформация колец, попадание на кольца металла

|

|

Цвета

побежалости

|

-

Некачественный состав защитного газа (наличие кислорода или влаги) - низкое

давление защитного газа - высокая температура при распаковке - неплотности в

кладе стенда или его металлоконструкциях - неисправность муфеля -

недостаточная продувка садки - непросушенный стенд

|

|

Неудовлетворительные

|

-

несоблюдение режима отжига - перепутывание марок стали - недостаточное

охлаждение металла перед дрессировкой - аварийная остановка циркуляционных

вентиляторов - сползание витков с рулонов при накрывании упакованной стопы

рулонов муфелем - неправильная укладка верхней крышки стопы - засорение

конвекторных колец.

|

Последовательность операций при

продольном роспуске рулонов холоднокатаной стали на меньшую ширину: обрезка

поперечной кромки полосы на гильотинных ножницах, промасливание рулонов, резка

их на дисковых ножницах на заданные ширины с одновременной обрезкой продольных

кромок. Перед дисковыми ножницами на направляющем столе с помощью вертикальных

валков осуществляют центрирование полосы относительно оси агрегата. На

большинстве агрегатов ножи имеют диаметр 330-360 мм, изготовлены они из

инструментальной стали 5Х2СФ. Продольную кромку сматывают на кромкомоталку.

Перед моталкой, на которую сматывается разрезанная на заданную ширину полоса,

т.е. между Дисковыми ножницами и моталкой, имеется проводковый стол,

предназначенный для подачи полосы к зеву барабана моталки во время заправки

полосы в агрегат и для удержания полос перед смоткой в горизонтальном

положении.

Технологией резки рулонного

проката на листы предусматривается после обрезки дефектных концов полосу

направлять в листоправильную машину, а транспортировать ее к направляющему

столу дисковых ножниц. После сближения вертикальных роликов стола и

центрирования полосы относительно оси агрегата полоса захватывается дисковыми

ножницами, на которых образуются кромки полосы. Полоса после обрезки

направляется ко второй листоправильной машине, а затем к летучим ножницам, а

обрезанная кромка - к кромкомоталке. На современных агрегатах работу

кромкомоталки контролируют с помощью телевизионной установки.

Листы заданной длины после

резки на летучих ножницах получаются за счет подбора линейной скорости движения

ножей летучих ножниц и скорости движения полосы в агрегате. Разрезанные листы

направляются в соответствующие секции. После набора пачки листов заданной массы

в одной секции листы направляются в другую секцию агрегата. Перед секциями

пакетирующего устройства листы промасливают на промасливающих машинах. На ряде

современных агрегатов поперечной резки предусматривается установка в потоке

третьей роликоправильной машины для дополнительной правки листов.

Понятие о калибровке прокатных

валков

Одним из главных вопросов

производства проката является рациональная калибровка валков при прокатке

сортовой стали. При расчете и проектировании калибровок валков для прокатки

блюмов и слябов, различных профилей - простого и фасонного сечения - необходимо

учитывать влияние на условия деформации металла в калибрах физико-механических

свойств стали, температурного интервала начала и конца прокатки, формы профиля.

Калибровка валков должна

обеспечивать высокое качество готового проката, наиболее высокую

производительность прокатного стана и минимальный расход металла.

Расчет калибровки валков

определяет изменения сечения и формы профиля при прокатке в калибрах. При этом

величина обжатия по проходам устанавливается с учетом формы раската,

химического состава стали, температуры прокатки, допустимой величины обжатия,

исходя из условий захвата металла валками, прочности валков и мощности

станового двигателя.

Общая схема калибровки тем

рациональнее и экономичнее, чем меньше число проходов при прокатке данного

профиля, так как тогда требуется меньше дорогостоящих прокатных валков, вводной

и выводной валковой арматуры, упрощается настройка клетей, облегчается

обслуживание стана.

Задачей калибровки также

является рациональное использование бочки валков при расположении калибров, при

обеспечении соответствующей прочности буртов и выбор оптимальных размеров и

формы калибров в целях обеспечения простоты настройки прокатных клетей,

минимальных затрат времени на простои стана, связанные с переходами с одного

профиля на другой и с перевалками валков.

При рациональной калибровке

валков условия формоизменения металла должны быть такими, чтобы температура

раската уменьшалась незначительно, т.е. обеспечивалась бы деформация металла в

калибрах при высокой и равномерно распределенной по сечению температуре в

условиях правильного заполнения калибров металлом. Это определяющее условие

нормального процесса прокатки и получения заданных размеров и элементов

готового профиля, определенных соответствующими стандартами и техническими

условиями.

Схема технологических процессов

производства листового проката

Слиток Литой сляб

Нагрев

Прокатка

Зачистка в потоке

Резка

Охлаждение

Осмотр и зачистка

Сляб

Нагрев Нагрев

Прокатка Прокатка

Термическая

обработка

Охлаждение Охлаждение

и правка

Зачистка

Осмотр

Полоса Очистка

и разметка в рулонах от

окалины

Термическая

Резка Резка

Дрессировка

обработка

и правка

Очистка

Термическая Очистка

от

окалины

обработка от окалины

Правка

Зачистка Сортировка

и сортировка

Упаковка

Толстые листы Толстые и тонкие

листы и полосы

Схемы технологических процессов

производства толстых листов из углеродистых и низколегированных сталей.

Углеродистые

и низколегированные Низколегированные стали

стали для контролируемой

прокатки

Сляб Сляб

Огневая зачистка

Нагрев

Нагрев Прокатка в черновой

клети

Прокатка Подстуживание

Правка Прокатка в

чистовой клети

Резка и отбор пробы Охлаждение листов на

воздухе

Клеймение и маркировка Горячая правка

Термообработка Поперечная резка

листов

Правка в холодном состоянии Охлаждение на

холодильниках

Осмотр, зачистка и сортировка Отбор проб, осмотр и

зачистка

листов дефектов

Обрезка боковых кромок

Отгрузка

Дефектоскопический контроль

Контроль качества, приемка и

маркировка

Отгрузка

В настоящее время наиболее

эффективным способом производства является прокатка на непрерывных и

полунепрерывных широкополосных станах горячекатаных листов и полос толщиной от

0.8... 1.2 до 16...25 мм, - шириной 600...2300 мм.

Высокое качество продукции

широкополосных станов горячей прокатки обеспечивается применением рациональных

режимов нагрева слябов, эффективных температурно-скоростных и деформационных

режимов прокатки использованием современных средств контроля и регулирования

основных технологических параметров процесса, внедрением современного прокатного

и отделочного оборудования. Наибольшая ширина и толщина прокатываемых полос

лимитируются размерами валков и возможностями смотки полос на моталках и их

размотки в холодном состоянии.

Листовой прокат шириной более

2300 мм прокатывают только на толстолистовых станах. Современные толстолистовые

станы производят листы большой ширины для судостроительной промышленности и

магистральных нефте- и газопроводов. Эти станы характеризуются высокой

производительностью, точными размерами выпускаемой продукции, улучшенным

качеством продукции и повышенными механическими свойствами проката. Как

правило, современные толстолистовые станы оснащены агрегатами для отделки листа

и располагают возможностями проведения различного вида термообработки как в

потоке стана, так и вне его.

В качестве исходного материала

для производства толстого листа используются, в основном, слябы, катаные и

литые. Прокатка толстых листов из слитков сохранилась только на старых станах,

а на современных станах -только для производства плит.

В сортаменте широкополосных

станов полосы толщиной до 3,9 мм составляют свыше половины всего объема

производства. Выпуск проката толщиной 4.. .7 мм и 8... 15 мм примерно одинаков.

Полосы шириной до 1500 мм включительно составляют более 70 % всей продукции широкополосных

станов

В сортаменте листовых станов

листы толщиной 8... 15 мм составляют около 80 % от общего выпуска продукции;

примерно 60 % продукции приходится на долю листов шириной 1510...2000 мм.

Марочный сортамент продукции

широкополосных и толстолистовых станов примерно одинаков, однако структура его

различна. Так, на широкополосных станах прокат из рядовых углеродистых и

конструкционных сталей занимает основной объем (до 90 %), а на долю

низколегированных сталей приходится около 10 %. На толстолистовых станах объем

производства проката из низколегированной и легированной сталей выше, чем из

рядовых углеродистых и конструкционных сталей.

Второй (до начала 70-х гг.) -

преимущественно строительство двухклетевых станов с двух- и четырехвалковыми

клетями с длиной бочки валков 2250...2800 мм.

Третий (до настоящего времени)

- строительство двухклетевых станов с четырехвалковыми клетями с длиной бочки

валков 3000... 5 500 мм и нередко с мощной клетью с вертикальными валками.

Характерной тенденцией развития

толстолистовых станов является рост ширины прокатываемых листов до В = 5300 мм.

Это обусловлено потребностями производства труб большого диаметра, крупных

судов, теплоэнергетических установок, ядерных реакторов и т.д. Длина раскатов

достигла 60 м и в перспективе возрастет до 80...100 м, толщина листов (плит)

увеличилась до 500 мм.

Двух- и трехвалковые клети в

силу присущих им недостатков при строительстве новых толстолистовых станов не

устанавливают (иногда двухвалковые клети применяют в качестве горизонтальных окалиноло-мателей).

Современные станы оснащаются четырехвалковыми клетями, характеризующимися

большей жесткостью по сравнению с другими типами клетей, что способствует

повышению точности и улучшению плоскостности прокатываемых листов. Диаметры

рабочих валков увеличились с 1000 до 1200 мм, опорных - с 1800 до 2400 мм,

поперечные сечения стоек станин - с 8000 до 12 000 см2 и масса станин - с 200

до 440 т. При этом модуль жесткости клети возрос с 5 до 12 МН/мм, максимально

допустимое усилие прокатки - с 40 до 120 МН. Суммарная мощность главных

приводных двигателей достигла 24 000 кВт, номинальный момент двигателей - 3000

кН-м.

Применение универсальных клетей

в качестве чистовых на двухклетевых станах не получило распространения из-за

потери устойчивости листов при обжатии в вертикальных валках. Их применение

эффективно при прокатке листов с отношением B/h

менее 60...70, что в большей степени соответствует условиям прокатки полосовой

стали на универсальных станах.

Клети с вертикальными валками

применяют в качестве окалино-ломателей; они служат также для выравнивания

разноширинности слябов и раскатов, для профилирования слябов (переменного по

длине сляба обжатия) и других схем их прокатки с целью получения раскатов с

формой в плане близкой к прямоугольной и с целью снижения обрези металла.

Усилия при прокатке в вертикальных клетях достигают до 3...4 МН, а на станах,

прокатывающих слитки или кованые слябы, - до 11 МН.

В состав современных

одноклетевых толстолистовых станов входит, как правило, одна клеть кварто и

клеть с вертикальными валками.

Почти все новые толстолистовые

станы проектируют двухклетевыми. С пуском первой очереди станов (вводом в

эксплуатацию части оборудования, включая черновую или чистовую клеть)

определенное время они работают как одноклетевые, используя в качестве

заготовок слитки (если в первую очередь установлена черновая клеть) или слябы

(при установки в первую очередь чистовой клети). Основными преимуществами

двухклетевых станов являются большая производительность и лучшее качество

поверхности толстых листов.

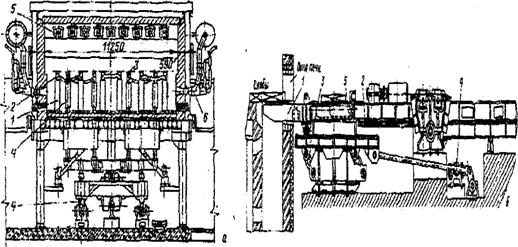

Рассмотрим на примере работы

прокатного стана 2000 (Рисунок 2.2.)

Рисунок 2.2.

Цех ЛПЦ сегодня является самым производительным

среди прокатных цехов ЗАО ВМЗ « Красный Октябрь» . В нем расположен стан «2000»

горячей прокатки. 21 мая 1994 года на нем был прокатан первый сляб - была

пущена черновая группа клетей стана. Первый рулон листа на стане «2000» был

прокатан 8 октября 1994 года. Пуск чистовой группы клетей и стал днем рождения

ЛПЦ . Уже через год, 4 октября 1995 года в ЛПЦ была прокатана первая миллионная

тонна проката.

Прокатный стан «2000» работает бесперебойно,

останавливаясь ежегодно лишь на плановые пятисуточные ремонты. Коллектив ЛПЦ

составляет сегодня 480 человек.

Схема расположения оборудования

цеха представлена на рис. 2.3

На стане прокатывается сталь:

углеродистая обыкновенного качества, углеродистая качественная конструкционная,

низколегированная толстолистовая, углеродистая и низколегированная для

судостроения, углеродистая и низколегированная, рифленая ромбическая и

чечевичная, углеродистая обыкновенного качества и малоуглеродистая качественная

для холодной прокатки.

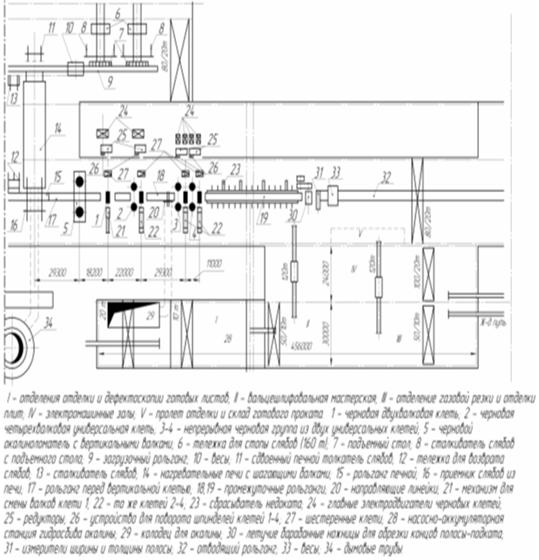

Рис. 2.3 План расположения

оборудования непрерывного стана 2000

Листовой стан 2000 горячей

прокатки. Листовой стан 2000 предназначен для горячей прокатки титановых и

жаропрочных сплавов из кованой заготовки и плиты, листы и полосы. Для этих

сплавов разработан новый метод горячей при катки, заключающийся в следующем.

Над раскатными рольгангами чистовой клети двухклетевого стана расположены

электрические подогревательные печи. II

процессе прокатки полоса перемещается в печах, назначение которых поддерживать

ее температуру постоянной, так как, находясь в печи, каждая точка полосы

подвергается излучению, что приводит к быстрому ее подогреву. Реверс полосы

осуществляется в печах, и в валки клети полоса поступает при установившей

скорости.

Новый способ прокатки, сохраняя

все преимущества метода рулонной прокатки с моталками в печах, одновременно исключает

ряд его недостатком, Так, метод рулонной прокатки на стане с моталками в печах

для заданных высокопрочных быстроостывающих сплавов неприемлем из-за низкой

производительности, значительной разнотолщинности листов и необходимости

установки печей значительных размеров. Разработанный новый способ прокатки

позволяет:

а) применять скорость прокатки

до 5-7 м/с, что повышает производительность стана в 5-7 раз;

б) применять равномерные

скорости прокатки и нагрева, что снижает разнотолщинность полосы до минимума;

в) легко повышать температуру

полосы до требуемой оптимальной для прокатки без специальных нагревательных

агрегатов;

г) получать примерно одинаковые

ритмы прокатки в черновой и чистовой клетях, что обеспечивает полную загрузку

оборудования;

д) значительно упростить

технологию прокатки, исключить ряд уникальных агригатов, уменьшить массу

оборудования и установочную мощность агрегатов.

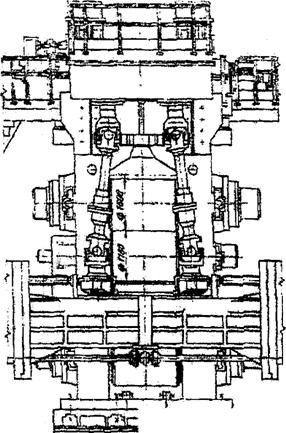

Рис.2.4. Схема расположения

оборудования стана 2000 горячей прокатки:

- механизм для выдачи слябов из

печи; 2 - рольганги; 3 - клеть с вертикальными валками; 4 - рабочая клеть

750/1400x2000; 5 - транспортер; 6 - ножницы листовые сдвоенные; 7 -

штабелирующее устройство; 8 - ножницы дисковые с кромкокрошителем; 9 -

правильная машина; 10 - ножницы листовые; 11 - рольганг печной перед клетью; 12

- рабочая клеть 500/100x2000; 13 -рольганг печной за клетью; 14- ножницы

дисковые с кромкокрошителем; 15 -правильная машина; 16 - ножницы летучие; 17 -

моталка; 18 - укладчик листов; 19 электрические подогревательные печи

Техническая характеристика стана:

|

Черновая

группа рабочая клеть кварто, реверсивная: № 1 № 2

|

Чистовая

группа (рабочие клети № 3-7)

|

|

Диаметр

бочки валка, мм: рабочего 900 750 опорного 1400 1400

|

Тип

клети………кварто нереверсивная

|

|

Диаметр

бочки валка, мм: рабочего 650 опорного 1400

|

|

Длина

бочки валка,мм 2800 2800

|

Длина

бочки валка,мм 2800

|

|

Скорость

прокатки, м/с до 3,14 до 4,25

|

Скорость

прокатки выходная, м/с 5

|

|

Главный

электродвигатель (сдвоенный) Постоянного тока Мощность, кВт………………………2х3200

|

Мощность

главного электродвигателя постоянного тока для клетей, кВт: №

3,4,5……………………………...4200 № 6,7………………………………..4200

|

|

Клети

с вертикальными валками № 1 и 2

|

|

|

Размеры

бочки валка,мм: диаметр 810 длина 310

|

|

|

Мощность

электродвигателя привода вертикальных валков постоянного тока (сдвоенного),

кВт…………………………….2х180

|

|

Со склада слябы подаются краном с клещевым

захватом (масса стопы слябов 120 т) на загрузочные тележки, которые

транспортируют их к подъемным столам; слябы по одному сталкиваются реечными толкателями

на рольганг, взвешиваются на весах и толкателями загружаются в печи.

Предусмотрена также возможность подачи слябов к печам, минуя склад при помощи

поперечного загрузочного устройства. Для нагрева слябов раньше применяли

методические печи с монолитным подом: слябы в печи передвигались загрузочным

толкателем по водоохлаждаемым (глиссажным) трубам, уложенным на подине внутри

печи. При этом на нижней поверхности слябов в местах их соприкосновения с

водоохлаждаемыми трубами образуются темные (менее нагретые) пятна, что приводит

к ухудшению качества полосы при прокатке. Во время ремонта печи для извлечения

слябов из печи требуется много времени, так как эта операция недостаточно

механизирована.

Во время «горячих простоев» стана (по различным

причинам) слябы находятся в печи, поэтому угар металла увеличивается.

На новом стане 2000 для нагрева слябов до 1250°С

применены четыре методические печи с шагающими балками (рис. 2.5.).

Под печи состоит из десяти продольных балок:

четырех подвижных 1 и шести неподвижных 2.Все балки представляют собой

пространственные продольные рамы из толстостенных водоохлаждаемых труб. Чтобы

не допустить образования холодных пятен на нижней поверхности слябов, на балках

установлены накладки (рейторы) 3 из жаропрочной стали с шагом 250 мм.

Подвижные балки при помощи расположенного внизу

гидропривода 4 поднимаются вверх на 200 мм и перемещаются по горизонтали на 480

мм, т. е. эти балки «шагают» вдоль печи, перекладывая слябы на один шаг на

неподвижные балки. Цикл перемещения подвижных балок 60 с. Печь отапливается

природным газом (8400 ккал/м ) при помощи верхних 5 и боковых нижних 6 горелок;

ширина пода 11,25 м, длина 49,6 м; активная площадь пода 500 м ; производительность

печи (при холодном всаде) 300 т/ч.

После нагрева слябы с торца печей выгружаются

специальным приемным устройством, имеющим привод перемещения штанг 1, зубчатой

рейкой 2 и привод подъема стола 3 при помощи гидроцилиндра 4.

Очередной нагретый сляб толкателем на

загрузочной стороне печи подается к окну выдачи. Концы штанг, расположенные

между роликами рольганга 5, входят под сляб в проемы в поде печи; затем штанги

со слябом поднимаются на 150 мм, выдвигаются из окна печи и, опускаясь плавно

(без удара), укладывают сляб на ролики рольганга; по рольгангу сляб

направляется к вертикальному окалиноломателю. Стан 2000 состоит из 13

горизонтальных рабочих клетей: пяти черновых (одна двухвалковая и четыре

универсальные четырехвалковые) и непрерывной чистовой группы из восьми

четырехвалковых клетей. Перед первой черновой горизонтальной двухвалковой

клетью установлена вертикальная двухвалковая клеть: диаметр вертикальных валков

1200 мм, длина бочки 650 мм; валки 1 установлены на подшипниках качения 2 и имеют

привод от двух электродвигателей постоянного тока мощностью по 630 кВт, 365

об/мин, установленных наверху рабочей клети, через двойные двухступенчатые

редукторы 3 (1-23) и вертикальные универсальные шпиндели 4. Эта клеть

предназначена для предварительной ломки печной первичной окалины на слябе,

формирования точного размера ширины (боковое обжатие сляба до 100 мм, давление

на вертикальные валки до 600 т, момент прокатки до 120 тм) и называется также

черновым окалиноломателем. Разрыхленная окалина удаляется гидросбивом под

давлением 150 ат. Вода подается через сопла, расположенные в шахматном порядке

в верхних и нижних коллекторах. Слябы поступают в валки со скоростью 1 м/с; для

улучшения задачи сляба в валки и приема его из валков с обеих сторон клети имеются

станинные ролики с индивидуальным приводом от электродвигателей постоянного

тока. Черновая горизонтальная двухвалковая клеть № 1 является первой клетью для

обжатия сляба по толщине (на 50-70 мм). Диаметр валков 1400 мм, длина бочки

2000 мм, максимальное давление металла на валки 2400 тс, максимальный момент

прокатки 480 тс-м; скорость прокатки 1,25 м/с. Валки установлены в подшипниках

жидкостного трения (ПЖТ) и приводятся во вращение от синхронного

электродвигателя мощностью 5000 кВт, 375 об/мин через редуктор (г-22,3) и

шестеренную клеть (Л - 1400 мм). Уравновешивание верхнего валка -

гидравлическое, от 1тщро1гилиндра, расположенного на верхней траверсе,

соединяющей станины.

Черновые универсальные четырехвалковые клети №

2, 3, 4 и 5 - одинаковые по конструкции. Горизонтальная клеть (рис. 2.6.) имеет

опорные валки диаметром 1600 мм и рабочие 1180 мм; длина бочки валков 2000 мм.

Рабочие валки клети № 2 имеют привод от такого же электродвигателя, что и валки

клети № 1, через редуктор /=15,4 и шестеренную клеть; скорость прокатки 1,5

м/с.

Опорные валки всех клетей установлены на

подшипниках жидкостного трения (ПЖТ), рабочие - на подшипниках качения. Под

подушками опорных валков установлены месдозы для измерения давления на валки

при прокатке. Для фиксации подушек в осевом направлении применены защелки,

перемещаемые гидроцилиндрами, установленными на станине.

Клеть вертикальных валков установлена перед

четырехвалковой клетью; диаметр валков 1000 мм, длина бочки 470 мм; валки

приводятся от электродвигателя мощностью 640 кВт, 700 об/мин через редуктор,

расположенный на верху клети, и вертикальные шпиндели.

В отличие от ранее установленных непрерывных;

широкополосных станов на новом стане 2000 три последние черновые универсальные

четырехвалковые клети № 3, 4 и 5 представляют собой непрерывную группу;

расстояние между клетями 10 и 11 м; все клети этой группы имеют привод от

электродвигателей постоянного тока с регулируемой скоростью; черновая полоса

(подкат из сляба) одновременно (непрерывно) прокатывается во всех трех клетях и

при толщине 30-50 мм поступает на промежуточный рольганг для «выравнивания»

температуры по всей длине.

Применение непрерывной группы из трех черновых

клетей (вместо последовательного расположения их на большом расстоянии друг от

друга) имеет следующие преимущества:

1) уменьшается

длина черновой группы стана на 40-50 м, длина здания цеха и длина промежуточных

рольгангов; уменьшается стоимость здания и оборудования стана;

2) улучшается

температурный режим прокатки, т. е. обеспечивается меньшее понижение

температуры металла за счет сокращения длины рольгангов и возможности

регулирования скорости прокатки (в пределах от 0,5 до 1,75 м/с в клети № 3 до

2,5-5 м/с в клети № 5).

Рабочая четырехвалковая клеть № 3 имеет привод

валков от двух электродвигателей постоянного тока мощностью 2X6300 кВт, 110/240

об/мин через общий редуктор 1=3,4 и шестеренную клеть Л = 1400 мм. Рабочая

четырехвалковая клеть № 4 имеет аналогичный привод. Последняя рабочая

четырехвалковая клеть № 5 трехклетевой непрерывной черновой группы имеет

безредукторный привод от двухъякорного электродвигателя постоянного тока

мощностью 2X6300 кВт, 55/140 об/мин через шестеренную клеть А=1400 мм.

Максимальное давление металла в черновых универсальных клетях: на

горизонтальные валки 3300 тс, на вертикальные валки 260-150 те. Максимальные

крутящие моменты в клетях кварто 430-350 тс-м. За двухвалковой клетью № 1 и

черновыми универсальными клетями № 2, 3 и 4 установлены коллекторы для

гидросбива окалины водой высокого давления.

Все восемь четырехвалковых клетей (№ 6-13)

чистовой непрерывной группы расположены на расстоянии 6 м одна от другой .

Диаметр валков: опорных 1600 мм, рабочих 830 мм; опорные валки установлены на

ПЖТ, рабочие - на подшипниках качения. Длина бочки валков 2000 мм. Все клети

имеют безредукторный привод от двухъякорных электродвигателей постоянного тока:

клети № 6 и 7-2X6000 кВт, 55/140 об/мин через шестеренные клети с межосевым

расстоянием А = 1120 мм; клети № 8 и 9 - 2X6300 кВт; 110/220 об/мин через

шестеренные клети Л = 900 мм; клети № 10 и 11 - 2X6300 кВт 190/380 об/мин Через

шестеренные клети Л = 900 мм; клети № 12 и 13 -2X4800 кВт, 250/600 об/мин через

шестеренные клети Л = 800 мм. Максимальные давления металла на валки при

прокатке в клетях № 6-13 1700-3200 тс; максимальные моменты прокатки 40-230

тс-м; максимальные скорости прокатки 5-27 (30) м/с. Скорость перемещения

нажимных винтов 0,5-1 мм/с. Литые стальные станины имеют прямоугольные стойки;

сечение стойки около 8600 см2. Рабочая клеть - четырехвалковая, при

максимальном давлении металла на валки при прокатке имеет повышенную жесткость

(850 тс/мм). С целью повышения качества поверхности полосы и уменьшения ее

разнотолщинности на последних трех клетях применяется противоизгиб рабочих

валков при помощи гидравлических устройств.

Первая чистовая четырехвалковая клеть удалена от

последней универсальной черновой четырехвалковой клети на 140 м; здесь

расположены промежуточный рольганг и рольганг перед ножницами длиной около 127

м, летучие ножницы и чистовой окалиноломатель. На промежуточном рольганге

температура полосы-подката (толщиной 30-50 мм) «выравнивается» по длине (до

1050-1150° С в зависимости от марки стали); рольганг имеет чугунные полые