Расчет основного и вспомогательного оборудования турбины Р-100 и котла БКЗ-270

Введение

Красноярская ТЭЦ-1 - тепловая электростанция в

Красноярске, одна из крупнейших ТЭЦ Сибири. Входит в состав Открытого

акционерного общества «Енисейская территориальная генерирующая компания

(ТГК-13)» в качестве производственного филиала. На Красноярской ТЭЦ-1

установлено 17 котлов и 10 турбин. Значительная часть оборудования изношена и

требует модернизации. Электрическая мощность станции составляет 481 МВт.

Электростанция работает на буром угле Ирша - Бородинского разреза, вырабатывает

в среднем 9 600 тыс. кВт·ч электроэнергии и 26 тыс. Гкал тепла в сутки.

Выработка электроэнергии в 2008 году составила 2 374 млн. кВт·ч. Расход угля

составляет 2 560 тыс. т в год. Угольный склад открытый, оборудован двумя

кранами-перегружателями. Железобетонная дымовая труба имеет высоту 180 м, на

первых очередях три дымовых трубы меньшей высоты. Циркуляционное водоснабжение

прямоточное, из Енисея. Нагретая вода отводится по 5-километровому каналу к

правому притоку Енисея. Общая площадь территории, занимаемой сооружениями ТЭЦ,

составляет 167 га.

В данном курсовом проекте представлены расчеты

основного и вспомогательного оборудования турбины Р-100 и котла БКЗ-270,

работающих на Красноярской ТЭЦ-1.

. Турбина Р-100(57)/130/15 технические

характеристики

Таблица 1 - Основные параметры турбины.

|

Наименование

|

Для

ТЭЦ

|

|

Типоразмер

|

Р-100-130/15

|

|

Завод-изготовитель

|

ТМЗ

|

|

Мощность

номинальная, МВт

|

57

|

|

Мощность

максимальная, МВт

|

107

|

|

Частота

вращения, 1/с

|

50

|

|

Давление

свежего пара, кгс

|

130

|

|

Температура

свежего пара °С

|

555

|

|

Максимальный

расход свежего пара, кг/с

|

150

|

|

Номинальное

давление роизводственного отбора, МПа

|

1,18-2,06

|

|

Номинальный

производственный отбор, кг/с

|

|

|

Число

регенеративных отборов

|

3

|

|

Температура

питательной воды, °С

|

240

|

|

Конечное

давление, МПа

|

1,45

|

|

Удельный

расход пара, кг/(квтч)

|

7,77

|

|

Тин

парораспределения

|

Сопловое

|

|

Тип

регулирующей ступени

|

Одновенечная

|

|

Число

ступеней

|

р

+ 5 + 5

|

|

Длина

последней лопатки, мм

|

127

|

|

Средний

диаметр последней ступени, мм

|

1127

|

Турбина Р-100(57)/130/15 - это одноцилиндровый

агрегат с сопловым парораспределением, одновенечной регулирующей ступенью и

десятью последовательно расположенными ступенями, разделенными на два потока

противоположного направления. Подвод пара осуществляется в среднюю часть

турбины через два стопорных и четыре регулирующих клапана. Последние

расположены в паровых коробках, приваренных к корпусу цилиндра. Цельнокованый

ротор турбины соединяется с ротором генератора полугибкой муфтой. Фикс-пункт

турбины находится на раме заднего подшипника. К турбине подключены три ПВД, питаемых

паром из отборов и выходного патрубка. В турбоустановке также предусмотрено 2

деаэратора.

. Котел БКЗ-270(320)-140 технические

характеристики

Таблица 2 - основные параметры котла.

|

Тип

котла

|

БКЗ-(270)320-140

|

|

Паропроизводительность,

Dпе

|

270

т/ч

|

|

Давление

перегретого пара, Рпе

|

14

МПа

|

|

Температура

перегретого пара, tпе

|

550оС

|

|

Температура

питательной воды, tпв

|

230оС

|

|

Температура

уходящих, газов  157 оС 157 оС

|

|

|

Расход

топлива, кг/с

|

16,67

|

|

КПД

котла брутто, %

|

91,3

|

Таблица 3 - Характеристики топлива.

|

Бассейн,

месторождение

|

Марка

топлива

|

Рабочая

масса топлива, %

|

Выход

летучих, Vг, %

|

Теплота

сгорания  ,

кДж/кгТемпературы плавления золы, 0С ,

кДж/кгТемпературы плавления золы, 0С

|

|

|

|

Wр

|

Ар

|

Cр

|

Hр

|

Nр

|

Oр

|

|

|

t1

|

t2

|

t3

|

|

Канско-Ачинский

бассейн, Бородинское месторождение

|

2Б

|

33

|

7,4

|

0,2

|

42,6

|

3,0

|

0,6

|

13,2

|

47

|

15907

|

1180

|

1210

|

1230

|

Котел имеет однокамерную топку полуоткрытого

типа. Горелки расположены в два яруса по тангенциальной схеме. Потолок топки

оборудован трубами первой ступени пароперегревателя.

Для растопки котел оборудован двумя муфельными

горелками, расположенными с боков камеры горения на отм. 7м. Компоновка

хвостовой части двухступенчатая. Котельный агрегат оборудован четырьмя

индивидуальными системами пылеприготовления с прямым вдуванием.

Для очистки газов на котле установлен

электрофильтр типа УГ-2-4-53. Удаление золы из-под электрофильтра

осуществляется при помощи аэрожелобов, на которые подается воздух с напора

дутьевого вентилятора.

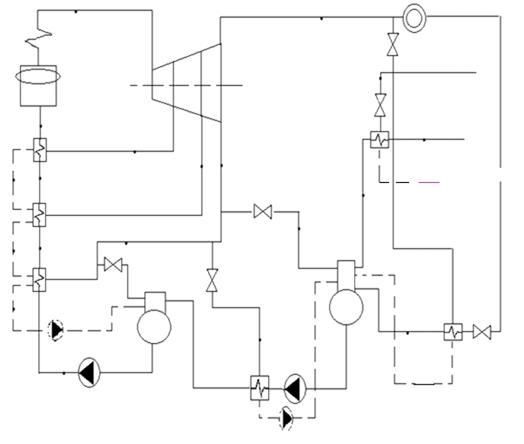

. Принципиальная тепловая схема ПТУ Р-100-130/15

На Красноярской ТЭЦ-1 турбины Р-100 имеют

мощность 57 Мвт, следовательно расход пара на турбину определим как, кг/с:

То есть при работе на турбину двух котлов

БКЗ-270 каждый из них будет загружен на, %:

Максимально возможная мощность, МВт:

Таблица 4 - Параметры тепловой схемы ПТУ

Р-100-130/15.

|

№

|

Давление

Р, МПа

|

Температура

t, оС

|

Расход

G, кг/с

|

|

1

|

14

|

545

|

106,77

|

|

2

|

3,95

|

391

|

5,33

|

|

3

|

2,46

|

331

|

4,8

|

|

4

|

1,45

|

269

|

4,8

|

|

5

|

1,45

|

238

|

91,82

|

|

6

|

0,12

|

105

|

1,75

|

|

7

|

0,12

|

40

|

18,384

|

|

8

|

0,12

|

95

|

18,384

|

|

9

|

95

|

73,456

|

|

10

|

1,45

|

238

|

1,025

|

|

11

|

1,45

|

269

|

0,608

|

|

12

|

17

|

163

|

106,77

|

|

13

|

1,45

|

269

|

3,16

|

|

14

|

1,33

|

192

|

11,65

|

|

15

|

2,24

|

218

|

8,49

|

|

16

|

16,7

|

188

|

106,77

|

|

17

|

3,59

|

244

|

5,33

|

|

18

|

16,5

|

214

|

106,77

|

|

19

|

16,235

|

240

|

106,77

|

. Выбор оборудования котельного цеха

Для турбины Р-100 необходимо два котла БКЗ-320.

Компоновку котла и параметры пара примем по документам производителя.

Оборудование двух одинаковых котлов, работающих на разном топливе, может

отличаться по всем параметрам, проверим подходит ли оборудование установленное

на станции именно для Бородинского угля.

.1 На котле установлено четыре мельницы ММТ

1500/2510/740

Так как Бородинский бурый уголь - высоковлажное

топливо (WР=33 %), коэффициент размолоспособности = 1,3 и выход летучих VГ=47%

, то по нормам технологического проектирования устанавливаем молотковые

мельницы с тангенциальным подводом топлива:

Так как производительность котельных агрегатов

меньше 400 т/ч, то достаточно трех мельниц на котел. Но так как на котле

установлены горелки в 2 ряда по углам топки, то для улучшения аэродинамики

потока угольной пыли поставим 4 мельницы, что также уменьшит нагрузку на

остальные мельницы в случае выхода одной, или даже двух, из строя.

На котел устанавливается 4 молотковых мельницы:

ММТ-1500/2510/740:

производительность - 8,5 кг/с;

диаметр ротора-1500мм ;

длина ротора - 2510 мм ;

число оборотов - 740 об/мин .

По параметрам мельницы видим что при работе

четырех мельниц и обеспечении 16,67 кг/с топлива, мельницы будут загружены на

50%.

.2 Выбор питателей сырого угля

Количество питателей выбирается по количеству

мельниц из условия, что количество питателей должно быть равным количеству

мельниц, то есть один питатель на одну мельницу. Питатели скребковые типа ПС

применяются для установки их под бункером сырого угля для подачи, и дозирования

твердых топлив, не склонных к слипанию и замазыванию.

Питатель СПУ 700*5000 имеет производительность

40 т/ч - 11.1 кг/с.

Установим по одному питателю СПУ 700*5000 на

каждую мельницу.

После мельницы аэросмесь поступает в инерционный

сепаратор, где из потока отделяются крупные частицы пыли и отправляются на

домол в мельницу. Далее аэросмесь поступает в мельничный вентилятор

ВВСМ-ЗУ(вентилятор валковых среднеходных мельниц), затем в пылеконцентратор,

где происходит разделение пыли и сушильного агента. Пыль из него отправляется в

основную горелку, а запыленный сушильный агент в сбросную горелку.

.3 Выбор тягодутьевых машин

Для выбора дутьевого вентилятора

необходимо знать количество воздуха подаваемого в горелку,  :

:

.

.

Выбираю по 2 дутьевых вентилятора

ВДН-24-Пу по 50 % производительности каждый на один котел.

производительность -275 тыс. м3/ч;

напор - 4,0 кПа;

максимальный КПД - 86 %;

мощность номинальная - 350 кВт.

Для выбора дымососа необходимо знать

объем образующихся дымовых газов,  :

:

Выбираю дымососы Д-21,5х2 по два на

котел.

производительность - 346 тыс.м3/ч;

напор - 450 кгс/м2 ;

мощность - 700 кВт;

максимальный КПД - 80 %.

.4 Выбор и расчет золоулавливающего

устройства

Элктрофильтры имеют очень высокий,

до 99,9%, кпд, и меньший размер чем тканевый фильтр, то именно электрофильтры

будут установлены на представленных котлах. В качестве золоуловителя на котлах

БКЗ-320 на Красноярской ТЭЦ-1 также установлены электрофильтры УГ2-4-53.

УГ2-4-53 - унифицированный

горизонтальный электрофильтр имеющий 4 поля, площадь активного сечения 53м2.

Исходя из объемов уходящих газов

котла, скорость газов в фильтре, м/с:

Осадительный электрод из С-образных

элементов шириной 350 мм с нижним молотковым встряхиванием и коронирующий

электрод трубчатой прямоугольной формы с натянутыми ленточно-игольчатыми

элементами. Межэлектродный шаг 275 мм.

Основные характеристики:

ШхВхГ 10720х15380х18600мм;

Шаг между одноименными электродами

275мм;

Активная высота электродов 7,46м;

Активная длина поля 2,51м;

Общая площадь осаждения осадительных

электродов 4500м2;

Расстояние между положительным и

отрицательным электродами 137мм;

Средняя напряженность 280кВ/м;

Коэффициент обратной короны 1;

Медианный размер частиц 17мкм;

Среднеквадратическое отклонение

3,55.

Решающее влияние на степень

улавливания в электрофильтре оказывает скорость дрейфа (скорость осаждения),

м/с:

.

.

Определяем коэффициент вторичного

уноса:

,

,

Параметр Пр при числе полей 4:

Проскок при равномерном поле

р=0,0147.

Принимаем к установке

газораспределительное устройство МЭИ с относительной длиной шахты 0,4 и одной

решеткой. Проскок с учетом неравномерности:

Определяем изменение степени

улавливания за счет движения через неактивные и полуактивные зоны. Принимаем

стандартную схему с тремя вертикальными перегородками в бункерах ϕ=0,009,

в полуактивных зонах ϕ=0,05, возрастание проскока в полуактивной зоне

равно 2.

что на 0,9% меньше предполагаемого

кпд.

Определяем режим встряхивания:

Ап=4500/4=1125 м2,

m0= 3-0.25lgP=3-0.25 0.875, где lgP - табличное

значение равное 8,5.

0.875, где lgP - табличное

значение равное 8,5.

Соотношения интервалов встряхивания:

- 1 2 - 1,5 3 - 2,2 4 - 3,3

При Св=20г/м3, p=0.178,

получаем :

Очередность встряхивания по времени:

- 57 мин., 2 - 85,5 мин., 3 - 125,4

мин., 4 - 188,1 мин.

Определяем мощность электроагрегата

на каждое поле:

Выбираем агрегат АТПОМ-400. Принимая

среднее напряжение 80 кВ получаем мощность питания агрегата электрофильтра:

На 1 м3 очищенных дымовых газов

потребляется мощность:

4.5 Выбор багерных насосов

Для выбора багерного насоса нужно знать массовый

выход золо-шлакового материала, его оббьем составляет зола улавливаемая

золоуловителем, и шлак из шлакового комода:

Общий объем пульпы определим как масса

компонента на его плотность.

При этом на 1кг золошлаковой массы необходимо

примерно 15 литров воды.

Шлакоудаляющее устройство шнековое.

Потребляемая мощность, кВт 43;

Подача, м3/час 400;

Напор, м 90;

Частота вращения, об/мин 1450.

. Выбор вспомогательного оборудования турбинного

цеха

.1 Выбор питательных насосов

Выбираю по 2 насоса ПЭ 150-63 на каждый котел.

Подача: 150 м.куб./час

Напор: 700 м.в.ст.

Мощность: 500 кВт

Оброты: 2900

Горизонтальный электронасосный агрегат с

центробежным секционным многоступенчатым однокорпусным насосом с односторонним

расположением рабочих колес предназначен для подачи питательной воды в

барабанные и прямоточные стационарные паровые котлы давлением пара 4; 10; 14 и

25,5 МПа. Материал проточной части - чугун СЧ 20 и сталь 20Х13. Концевые уплотнения

вала - сальниковые или торцовые. Насос шестиступенчатый.

.2 Выбор деаэратора атмосферного

Размер бака не меньше:

где 3,5 - это время, мин., которое деаэратор

может питать котел без поступления в сам деаэратор воды;

,15 запас геометрического размера деаэратора.

Производительность деаэратора G=93.473 3,6=336.5

т/ч.

3,6=336.5

т/ч.

Выбираем два деаэратора ДА 200/25

Колонка деаэрационная ДА-200

Бак деаэраторный 25м3

.3 Выбор деаэратора повышенного давления P=0,85

МПа

турбинный насос котел технический

Размер бака не меньше:

Производительность деаэратора G=106,77 =384,372

т/ч.

=384,372

т/ч.

Выбираем два деаэратора ДП 200/25

Колонка деаэрационная ДП-200

Бак деаэраторный 25м3

. Расчет подогревателя химически очищенной воды

ПХОВ обеспечивает станцию водой, которая не была

возвращена от теплового потребителя, коэффициент не возврата в моем случае

составляет 20%. Известно, что вода с хим. водоочистки идет с давлением 0,12 МПа

и температурой 40 оС, нагреть её нужно до температуры 90 оС.

Греющий пар идет из коллектора собственных нужд с давлением 0,12 МПА и

температурой 104,78 оС. С помощью электронных таблиц определяем

энтальпии воды и греющего пара.

Расход греющего пара в подогреватель из уравнения

баланса, кг/с:

Количество теплоты передаваемое греющим паром в

подогревателе, МВт:

Температурный напор подогревателя, оС:

Требуемая поверхность теплообмена, м2:

Выполняем подогреватель с одной трубной доской,

трубки латунные 19х1мм, трубки U-образные,

шахматное расположение шаги 22х19, коэффициент заполнения трубной доски 0,48,

скорость движения воды в трубах 0,8 м/с.

Определим число параллельных труб по ходу воды,

шт:

при четырех ходах воды количество трубок равно:

Площадь трубной доски занятая трубами, м2:

тогда средняя длина труб, м:

Примем среднюю активную длину труб Н=1. Для

определения коэффициента теплоотдачи от конденсирующегося пара к стенке труб

необходимо для начала определить режим движения пленки конденсата.

Значение числа Рейнольдса для пленки конденсата

на нижней кромке поверхности:

Средний коэффициент теплоотдачи от

конденсирующегося пара к стенкам труб, Вт/м2 К:

К:

Средняя температура воды в трубках tср=40+95/2=67,5

оС.

Число Рейнольдса в этом случае:

следовательно режим течения конденсата

турбулентный. При tж=tст=67,5

оС, Pr=2,37, Nu=0,021 000

000

Средний коэффициент теплоотдачи от стенки труб

воде, Вт/м2 К:

К:

Коэффициент теплопередачи, Вт/м2 К:

К:

Расчет на прочность корпуса ПХОВ:

Номинальная толщина стенки корпуса определяется

уравнением:

Примем материал стенки сталь 3, коэффициент

ослабления стенки 0,65, прибавку к расчетной толщине стенки 5мм.

то есть толщина стенки должна быть не менее 0,5

мм

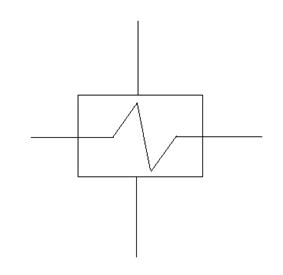

Схема подогревателя с основными параметрами

приведена в Приложении 1.

Расчет трубопровода состоит в определении

потерь, расчета стенок на прочность и расчета теплоизоляции.

Потери в трубопроводе состоят из потерь по

длине, зависящих от общей длины труб, и потерь на местные сопротивления -

повороты, изгибы, задвижки, клапана, тройники и т.д.

Потери напора на поворотах зависят от угла

поворота и диаметра трубы, имеем 8 поворота по 90̍, на каждом повороте

теряем 1,7 Па.

Потери на остальные сопротивления, кроме

тройника, определяем по таблицам в зависимости от диаметра трубы и вида

сопротивления. Потеря в задвижке 4,8 Па, потеря в расходомере 5 Па, потеря в

регулирующем клапане 9 Па.

Потери в тройнике зависят от отношения диаметров

отводящей и принимающей труб и расхода принимающей трубы. Примем что трубы

имеют одинаковый диаметр и расход.

Сумма местных сопротивлений:

Для нанесения изоляции нужно знать длину

трубопровода, температуру жидкости внутри, температуру воздуха снаружи,

коэффициент теплоотдачи и тепловой поток.

Длина трубопровода 72,5 м, температура жидкости

95 оС, температура окружающего воздуха 25 оС, скорость

ветра в помещении 2 м/с. Так как температура жидкости, а соответственно и трубы

небольшая, то радиационной частью коэффициента теплоотдачи можно пренебречь.

Из уравнения неразрывности найдем диаметр трубы,

м:

По каталогу стандартных диаметров труб выбираем

трубу 133х3, и уточняем скорость воды:

Без изоляции тепловые потери составят:

Вт.

Вт.

Нанесем изоляцию в виде матов из минеральной

ваты толщиной 50мм с коэффициентом теплопроводности 0,042 :

:

Вт

Вт

Схема трубопровода представлена в Приложении 2.

. Расчет дымовой трубы

Дымовая труба это обязательный атрибут ТЭС.

Служит она для снижения концентрации вредных веществ путем их рассеивания.

Рассчитаем трубу для четырех котлов БКЗ-270, работающих на Канско-Ачинском

буром угле.

Выбросы золовых частиц, г/с:

.

.

Выбросы окислов серы, г/с:

Секундный выброс оксида азота: г/с:

где 8,17 - коэффициент учитывающий количество

окислов азота на одну тонну сожженного топлива.

Определим минимально допустимую высоту трубы.

Для этого примем коэффициент рассеивания 160(зависит от региона).

Коэффициент, учитывающий условия выхода

газо-воздушной смеси из трубы:

где 0,0095 это безразмерный коэффициент

зависящий от конструкции дымовой трубы, который находится как:

где  -

диаметр устья дымовой трубы, определяется как:

-

диаметр устья дымовой трубы, определяется как:

Принимаем скорость газов на выходе w=21

м/с. Уточним реальную скорость:

Динамическое давление на выходе из трубы:

Число Рихтера принимая коэффициент трения λ=0,05,

i=0,02

следовательно, труба работает под разряжением,

проникновение газов наружу, сквозь стенку, невозможно.

Тепловой расчет ствола проведем на отметке 20

метров и для зимних условий t=-30

оС. Стенка трубы состоит из трех слоев: футеровка из красного кирпича

толщиной 0,12м λ=0,75, минераловатные

плиты толщиной 0,05м λ=0,062, бетонная

оболочка толщиной 0,26м λ=1,5, диаметр

внутреннего газоотводящего ствола D=9,6

м, скорость газов 11м/с.

Скорость ветра примем u=8

м/с, αн=20

,

αв=1,53

,

αв=1,53

Общее сопротивление теплопередачи стенки

определим по выражению:

Получаем следующее распределение температур в

стенке трубы: температура внутренней и внешней поверхности кирпичной футеровки

139 и 116 градусов, железобетона соответственно +1 и -23 градуса Цельсия.

Расчет оболочки дымовой трубы на прочность

Проведем расчет бетонной оболочки на раскрытие

горизонтальных швов на отметке 20м. примем n=1,4,

с=0,6, q=0,7 кПа. Определим

ветровую нагрузку веса части трубы выше 20 отметки. Объем футеровки 300м3 масса

футеровки 1800кг/м3, объем железобетона 560 м3 масса 2500кг/м3. Масса этой

части трубы составит 1,94 кг или 19МН.

кг или 19МН.

Принимаем продольную арматуру - пять проволок

диаметром 0,02 м на участке периметра трубы 1 м, тогда площадь арматуры

составит:

и относительная площадь при толщине 0,26м:

Допустимые значения для бетона на сжатие примем

7 МПа, для арматуры 290 МПа.

При  ,

находим

,

находим

При среднем радиусе бетонной стенки в

рассматриваемом сечении 5,08 м и толщине бетона 0,26 м, получаем:

Относительный эксцентриситет:

по найденным  и

и

находим

угол сжатой зоны 1,45 (83

находим

угол сжатой зоны 1,45 (83 ).

).

Напряжение в бетоне сжатой зоны равно:

Напряжения в арматуре и бетоне допустимы.

Список использованных источников

1.

Теплотехнические свойства воды и водяного пара / С. Л. Ривкин, А. А.

Александров. М.: Энергия, 1980. - 424 с.

.

Котельные установки и парогенераторы (конструкционные характеристики

энергетических котельных агрегатов): Учебное пособие / Е. А. Бойко, Т. И.

Охорзина. Красноярск: ИПЦ КГТУ, 2004. - 228 с.

3.

Вспомогательное оборудование тепловых электрических станций: Учебное пособие

для вузов /Л. А. Рихтер, Д. П. Елизаров, В. М. Лавыгин. - М.: Энергоатомиздат,

1987. - 216с., ил.