|

Производство стретч-пленки методом экструзии с

раздувом

|

Производство стретч-пленки методом

плоскощелевой экструзии

|

|

· Ниже стоимость

производства, так как оснастка для производства пленки более компактная и

дешевая · Значительно более низкая стоимость оборудования · Стоимость охлаждающих

барабанов резко возрастает с увеличением их длины из-за сложности обработки

длинных валов · Процесс изготовления рукавной пленки легче и

технологически более гибок · Пленка малочувствительна к изменению

температурного режима и сохраняет свои упаковочные свойства в весьма широком

диапазоне температур

|

· Более высокая

производительность процесса · Выше качество получаемой пленки, так как меньше

разнотолщинность пленки · Превосходные оптические свойства: пленка более

блестящая и менее мутная · Постоянный уровень клейкости, обеспечивается

долговременный, устойчивый клеящий эффект всех рулонов в каждой партии · Пленка более гладкая,

достигается больший контакт поверхностей и, следовательно, большая степень

прилипания

|

Из таблицы очевидно, что более высокими потребительскими

свойствами обладает стретч-пленка, произведенная методом плоскощелевой

экструзии. Однако, тенденции белорусского рынка стретч-материалов таковы, что,

хоть объем рынка стретч-пленок и увеличивается в среднем на 3-4% в год (для

сравнения, в России этот показатель составляет 12-15%), оборудование для

производства стретч-пленки методом плоскощелевой экструзии очень дорогое

(стоимость линии составляет 7-10 млн. долларов США), и производить такие пленки

экономически нецелесообразно, так как их себестоимость будет неоправданно

высокой. Таким образом, учитывая белорусскую реальность, предпочтение следует

отдать технологии производства стретч-пленки методом экструзии с раздувом.

3

Технологическая схема производства стретч-пленки методом экструзии с раздувом

Технологическая схема установки для производства рукавной

пленки показана на рисунке

Технологическая схема установки для производства рукавной

пленки

- пневмозагрузчик; 2 - бункер; 3 - экструдер; 4 - формующая

головка с адаптером; 5 - кольцовоздушного охлаждения; 6 - кольцевой бандаж; 7 -

рукав; 8 - складывающиеся щеки; 9 - тянущее устройство; 10 - полотнопленки; 11

- промежуточные валы; 12 - режущее устройство; 13 - узел намотки пленок

Подсушенные гранулы с помощью пневмоустройства 1 попадают в бункер

2 экструдера 3. Под действием силы тяжести гранулы продвигаются вниз и

заполняют межвитковое пространство шнека в зоне питания. Вращающийся шнек

продвигает полимер внутрь цилиндра в последующие зоны и в формующую кольцевую

головку 4. В головке расплав рассекается дорном, приобретая на выходе форму

рукава 7.

Охлаждение поступающим из щели кольца воздушного охлаждения 5

воздухом придает материалу устойчивость. Момент затвердения расплава, а для

кристаллизирующегося полимера - кристаллизации фиксируется появлением

характерной границы помутнения рукава, так называемой линии кристаллизации. До

этой линии экструдат-рукав растягивается по длине тянущими валами 9, а по

диаметру раздувается воздухом, находящимся внутри рукава.

Раздув рукавной заготовки обеспечивается подачей воздуха

через специальный канал, соединенный с ресивером и компрессором. Воздух

подается периодически по мере его утечек при возникновении в рукаве разрывов

(например, при попадании инородных включений в экструдат), а также через

неплотно прилегающие друг к другу слои пленки в зазоре между тянущими валками

(в случае существенной разнотолщинности пленки).

После линии кристаллизации вытянутая в двух либо в одном

направлении пленка 10 продолжает охлаждаться за счет воздуха окружающей среды.

Затем пленку постепенно складывают расходящиеся под некоторым углом щеки 8,

которые выравнивают длину пути различных участков по периметру рукава и

предотвращают появление поперечных складок.

Движение и вытяжка пленки осуществляется плотно прижатой к

ней парой промежуточных валов 11, один из которых обрезинен. Далее рукав в

сложенном виде либо разрезается по бокам ножами 12 и наматывается двойным слоем

на одну бобину.

3.1

Входной контроль сырья

Свойства полимерного сырья регламентируются соответствующими

стандартами или технологическими условиями. Каждую партию производитель

сопровождает сертификатом, где указаны основные показатели полимерного

материала. Входной контроль производиться не всегда, но в ряде случаев

возникает необходимость в его проведении. К таким случаям относится, например,

возникновение технологических проблем в процессе производства изделий и их

неудовлетворительное качество.

Поступающие на переработку полимерные материалы подвергают

входному контролю в соответствии с требованиями соответствующих ГОСТо, ОСТов,

ТУ и т.д.

Наиболее часто возникает необходимость в проверке на

соответствие стандартам таких характеристик, как показатель текучести расплава,

влагосодержание и объемные показатели.

Объемные показатели представляют собой

совокупность свойств сырья, характеризующих размеры и форму частиц полимера, их

количество и распределение в партии, молекулярную массу. Применительно к

пластмассам принято считать частицы менее 2 мм порошком, от 2 до 6 - гранулами.

Использование последних предпочтительнее, поскольку в этом случае облегчается

транспортировка и дозирование, а также улучшаются условия работы персонала

цеха: меньше пыли, чем от порошка, их проще дозировать и т.д.

Повышенное содержание влаги в материале и выделение

летучих веществ в процессе нагревания полимера оказывают отрицательное

воздействие на перерабатываемость и качество продукции. Под влажностью понимают

содержание свободной влаги в полимере, выраженное в процентах к его массе.

Содержание влаги в полимерном сырье регламентируется ГОСТ 5689-95, для

порошкообразного ПВХ-ГОСТ 14043-94.

Показатель текучести расплава (ПТР) характеризует

скорость течения расплавленного термопласта через капилляр стандартных размеров

при заданных температуре и давлении. ПТР выражается в граммах полимера, выдавливаемого

в течение стандартного времени полимера. Чем больше значение ПТР, тем выше

текучесть полимера. Условия определения ПР полимеров регламентируются ГОСТом

16645.

3.2

Подготовка сырья

Стретч-пленки могут изготавливаться из следующего сырья:

· пленка из линейного полиэтилена низкой

плотности (ЛПЭНП),

· пленка из поливинилхлорида (ПВХ)

· и пленка из сополимера этилена с

винилацетатом (СЭВ).

В состав композиции для производства стрейч-пленки входят:

ЛПЭНП, ПЭВД и клеящая добавка. ПЭВД в состав сырья добавляют для снижения его

стоимости, однако, это приводит к ухудшению потребительских качеств пленки, так

как ЛПЭНП по сравнению с ПЭВД имеет следующие преимущества:

· высокая химическая стойкость;

· улучшенные эксплутационные свойства как

при низких, так и при высоких температурах;

· высокая устойчивость к растрескиванию.

Что касается клеящей добавки, то тут существует несколько

путей решения:

§ Введение клеящей добавки прямо через загрузочный

бункер. Однако возникают следующие трудности: гранулы ЛПЭНП слипаются, подача

материала прекращается и приходится идти на различные ухищрения для того, чтобы

протолкнуть слипшийся полиэтилен в загрузочное отверстие червячного пресса.

Кроме этого, добиться хорошо гомогенизированного расплава таким способом не

удастся.

§ Доработка существующего оборудования с целью

введения клеющей смеси через отверстие в гильзе. Клеящая добавка подается

непосредственно с червяку с помощью насоса, однако это приводит к возникновению

новых проблем, связанных с выбором насоса. Насос должен развивать высокое

давление. Но даже если насос подобран, то все равно возникают проблемы с

подачей клеящей добавки из-за ее очень высокой вязкости.

§ Введение клеящей добавки в виде маточной смеси

или суперконцентрата. Это наиболее совершенный способ, который позволяет решать

проблему слипания гранул в экструдере при загрузке сырья непосредственно через

загрузочный бункер. Однако стоимость суперконцентратов примерно в два раза

выше, чем стоимость клеящей добавки.

Для производства стретч-пленки было принято решение

использовать следующий состав смеси: ЛПЭНП - 98%, суперконцентрат французской

фирмы «Polytech» - 2%. Такой состав позволит получить хорошо гомогенизированный

состав без дополнительного усложнения оборудования. Кроме того, отсутствие ПЭВД

в исходном сырье приведет к улучшенным потребительским свойствам готовой

пленки, а выбор ЛПЭНП в качестве основной матрицы приведет к тому, что при

подготовке сырья можно будет исключить процесс сушки, так как ЛПЭНП является

негигроскопичным материалом. Однако, смесь нельзя перерабатывать сразу после

вынесения из холодного склада из-за конденсации на них влаги. Материалы

необходимо выдержать в рабочем помещении не менее суток.

3.3

Плавление гранул и гомогенизация расплава

Плавление гранул и гомогенизация расплава происходит в

экструдере. При выборе экструдера наиболее важными параметрами являются размер

экструзионной головки и охлаждающая способность установки. Так как при

производстве пленок рекомендуется коэффициент раздува для ЛПЭНП составит 3,5:1,

то при заданной ширине готового рулона в 300 мм диаметр экструзионной головки

будет равен:

Основным рабочим органом одночервячного экструдера является

обогреваемый материальный цилиндр 7, внутри которого вращается червяк 8. Загрузка

перерабатываемого материала производится с помощью загрузочного устройства 1,

конструктивное оформление которого определяется состоянием и формой частиц

перерабатываемого материала. Экструдирующая головка 2 устанавливается на выходе

из материального цилиндра 7, обогреваемого при помощи нагревателей 3. Привод

червяка, закрепленного в опорном узле 6, осуществляется от электродвигателя 9

через редуктор 5 и муфту 4.

Схема одночервячного экструдера

- загрузочный бункер; 2 - головка экструдера; 3 -

нагреватель; 4 - муфта; 5 - редуктор; 6 - опорный узел; 7 - материальный

цилиндр; 8 - червяк; 9 - электродвигатель

Экструзия это непрерывный технологический процесс,

заключающийся в продавливании материала, обладающего высокой вязкостью в жидком

состоянии, через формующий инструмент (головку), с целью получения изделия с

поперечным сечением нужной формы. Главным требованием, предъявляемым к

экструдерам, является гомогенизация расплава, как по массе, так и по

температуре при максимальной производительности и равномерное распределение

различных добавок.

По характеру протекающих в канале червяка экструдера

процессов можно условно разделить червяк на несколько зон: питания или

транспортировки твердого материала, плавления или пластикации и дозирования или

транспортирования расплава. Каждая зона имеет свои особенности.

Зона питания. Полимер в виде гранул или порошка

поступает через загрузочную воронку в винтовой канал червяка и увлекается им за

счет разности сил трения между полимером и стенкой цилиндра и полимером и

стенками винтового канала. По мере движения полимера по червяку в нем

развивается высокое гидростатическое давление. Трение, возникающее на

контактных поверхностях при движении полимера, вызывает разогрев полимера.

Выделяющееся при этом тепло идет на нагревание полимера. Некоторая часть тепла

подводится также и от расположенных на цилиндре нагревателей. По мере движения

твердой пробки по каналу червяка давление в ней возрастает, пробка уплотняется,

ее поверхность, соприкасающаяся с внутренней стенкой цилиндра, нагревается, и

на ней образуется тонкий слой расплава. Постепенно толщина этого слоя

увеличивается, и в тот момент, когда она станет равна толщине радиального

зазора между стенкой корпуса и гребнем винтовой нарезки червяка, последний

начнет соскребать слой расплава со стенки, собирая его перед своей толкающей

гранью. Это сечение червяка является фактическим концом зоны питания и началом

зоны плавления.

Зона плавления - наиболее сложная из зон червяка -

характеризуется пребыванием в канале полимерного материала в двух состояниях:

расплавленном и твердом.

Зона дозирования. Течение расплава

полимера в зоне дозирования происходит под действием сил вязкого трения,

развивающихся вследствие относительного движения червяка и стенки цилиндра,

подобно течению жидкости в винтовых насосах - по винтовой траектории. Принято

представлять это течение как сумму двух независимых движений: поступательного -

вдоль оси винтового канала и циркуляционного - в плоскости нормальной к оси

винтового канала. Объемный расход поступательного течения лимитирует скорость

движения пробки гранул в пределах зон питания и плавления и, следовательно,

определяет производительность экструдера. Циркуляционное течение обеспечивает

гомогенизацию расплава, выравнивает его температуру, что позволяет использовать

экструзию для смешения.

По выходе из зоны дозирования материал попадает в головку

экструдера, где происходит формование расплавленного полимера в изделие с

требуемым поперечным сечением. Внутри головки расположен канал, сечение

которого меняется от круглого (с диаметром равным внутреннему диаметру

цилиндра) на входе до соответствующего профилю изделия на выходе. Важным

условием при конструировании экструзионных головок является отсутствие «мертвых

зон», где материал может застаиваться и разлагаться из-за перегрева.

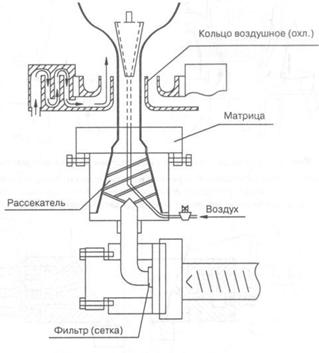

В экструзии пленочного рукава используют угловые

экструзионные головки с центральной и боковой подачей расплава, а также

прямоточные головки со спиральным распределением расплава с диаметром кольцевого

зазора 250-750 мм (рисунок).

Экструзионные головки для получения рукавной пленки:

а - головка со спиральным распределением расплава; б -

головка с центральной подачей расплава; в-головка с боковой подачей расплава.

В головке с боковой подачей расплава поток расплава

распределяется вокруг оправки внутреннего компонента экструзионной головки

(рассекателя) по винтовым каналам на внешней поверхности. В местах встречи двух

потоков расплава могут появиться отметины спаев, видимые на выдуваемой пленке;

кроме того, необходимо каждый раз заново проводить центрирование мундштука

экструзионной головки при изменении технологических режимов (давления,

температуры расплава). В настоящее время такие головки практически не

используются.

Характерной чертой головки с центральной подачей расплава

является наличие опорного кольца с радиальными элементами, которые плотно

прикрепляют оправку к корпусу. Такая распределительная пластина, разделяющая

расплав на короткое время, вызывает появляение линий спаев. Преимущество такой

экструзионной головки состоит в осевой подаче, обеспечивающей однородное

распределение потока у выхода головки. Головки такого виды используются, когда

необходимо соблюсти жесткие допуски по толщине рукава.

В головке со спиральным рассекателем, расплав подается

через центральное отверстие и затем через радиальный каналы поступает в

канавки, нарезанные на рассекателе в виде спирали. Площадь поперечного сечения

канавок уменьшается по мере удаления от входа. Размеры спирали выбираются с

таким расчетом, чтобы распределение расплава по ее длине происходило с

наибольшей равномерностью. Головки со спиральным дорном позволяют достичь

хорошего распределение потоков и в значительной мере добиться отсутствия линий

стыка. Такой тип является наиболее часто используемой формой конструкции для

высокопроизводительных операций.

3.4

Формование пленочного рукава

После выхода из головки полимерный рукав подвергается

одновременной вытяжке в продольном направлении.

При прохождении через прижимные валки верхнее отверстие рукава

закрывается. Рукав раздувается с помощью подаваемого под давлением воздуха. В

замкнутом объеме рукава сохраняется постоянное количество воздуха, чем

обеспечиваются стабильные размеры (толщина стенки и диаметр рукава).

Существенное расширение рукава возможно, пока полимерный материал расплавлен.

Выдавливаемый из головки прозрачный рукав на некотором

расстоянии от нее мутнеет. Момент затвердевания расплава фиксируется появлением

характерной границы помутнения рукава, так называемой лини кристаллизации, выше

которой дальнейший раздув рукава не происходит, и рукав сохраняет свою

цилиндрическую форму.

От формы рукава во многом зависит качество полученной пленки.

Изменяя скорость вытяжки, температуру и интенсивность охлаждения рукава, можно

получить рукава разных форм (рисунок):

Типичные формы рукавов пленки

а-г - пояснены в тексте.

Форма а соответствует высокому расположению линии

кристаллизации Н, что приводит к недостаточному охлаждению деформируемого

рукава. В результате пленка вначале растягивается в длину, а затем в ширину.

Это приводит к частичной переориентации макромолекул.

Форма б соответствует нормальной величине Н при

хорошей интенсивности охлаждения. Продольная и поперечная ориентация при

вытяжке и раздуве осуществляется почти одновременно. Пленка получается

равнопрочной и равнотолщинной.

Форма в соответствует резкому интенсивному охлаждению

рукава, линия Н мала. Пленка имеет преимущественно поперечную ориентацию.

Форма г соответствует неравномерному обдуву пленки

охлаждающим воздухом по периметру. Пленка разнотолщинная, рукав несимметричен.

Таким образом, так как стретч-пленка должна быть

ориентированной в продольном и поперечном направлении, то при подборе скорости

вытяжки, температуры и интенсивности охлаждения рукава, надо стремиться к виду

рукава, описываемого в пункте б (рисунок 8). В зависимости от толщины

пленки, значение Н колеблется в пределах 0,3-2 см. Чем толще пленка, тем больше

Н и наоборот.

3.5

Охлаждение пленки

Охлаждение пленки происходит в основном за счет обдува рукава

потоком воздуха из охлаждающего устройства (рисунок)

Рисунок 9 - Схема раздува рукавной заготовки

Для обдува используются вентиляторы или воздуходувки,

соединенные шлангами с обдувочным кольцом. Для обеспечения равномерного

распределения воздуха по периметру рукава кольцо имеет внутри лабиринтные

каналы. Существует две различные конфигурации обдувочного кольца - с одним или

несколькими воздушными потоками (рисунок):

Рисунок 10 - Обдувочное кольцо для охлаждения пленки с одним

(а) и несколькими (б) воздушными потоками:

-нижний диск; 2 - штуцер; 3 - верхний диск; 4 - пленочный

рукав.

Обдувочное кольцо с несколькими воздушными потоками хоть и

является более дорогостоящей оснасткой, однако обеспечивает более равномерное

охлаждение, а соответственно равнотолщинность и равнопрочность рукава.

После охлаждения пленка поступает к складывающим щекам

(рисунок), которые служат для складывания рукава, когда он выходит на приемные

валки для конечного уплощения.

Устройство складывания рукава

Крайне важно выставить тянущие валки (щеки), так как при

непараллельных валках на пленке образуются гофры.

3.6

Намотка и упаковка пленки

После окончательного уплощения валками, рукав в сложенном

виде может либо разрезаться по бокам ножами и наматываться на две бобины

одинарным слоем. Перед намоткой пленки в рулоны она разравнивается по ширине

наклонными винтовыми направляющими роликами.

Одновременно с намоткой производится снятие статического

электричества с помощью нейтрализаторов, ионизирующих воздух. При намотке

необходимо обеспечить определенное усилие сжатия и исключить образование

складок. Готовая пленка наматывается в виде рулонов на бобины, изготовленные из

пластмассы.

3.7

Контроль качества пленки

Продукция предприятий по переработке пластмасс должна

соответствовать требованиям, изложенным в технической документации на изделие.

С этой целью качество изделий контролируется непосредственно в цеху, а также в

отделах технического контроля. Заключая договор о производстве определенного

вида продукции на предприятии, заказчик и исполнитель подписывают «Соглашение о

качестве» (название документа может меняться, но содержание сохраняется), где перечислены

все обязательные виды испытаний производимой продукции, сроки их проведения,

соответствующие методики и аппаратура.

К методам испытаний продукции в обязательном порядке

предъявляются несколько требований:

· быстрота проведения

испытаний, чтобы результаты можно было использовать для контроля качества в

условиях работы высокопроизводительных машин без создания задержек в

производстве и отправке продукции;

· результаты должны быть

воспроизводимыми в различных испытательных лабораториях и на различных

испытательных машинах. Это означает, что тест должен быть нечувствительным к

небольшим вариациям в получении образца, износу или другим мелким различиям

испытательной аппаратуры;

· обязательное условие -

технологическая значимость результатов, которые должны отражать реальные

функциональные свойства пленки.

Для проведения ряда испытаний специалисты отдела контроля

качества продукции на предприятии подготавливают образцы, вырубая или вырезая

их из полотна готовой продукции, или специально изготавливают стандартные

образцы. Далее образцы кондиционируют (для завершения релаксационных

процессов), выдерживая их не менее 24 ч при заданных условиях.

Проведение испытаний регламентируется соответствующими

стандартами. На стретч-пленку не предусматривается ГОСТ. Производство пленки

ведется по техническим условиям которые разрабатывают под себя производители,

поэтому контроль качества осуществляется согласно ТУ на технические условия.

Основные определяемые параметры качества готовой продукции:

• толщина и разнотолщинность пленки (ГОСТ

17035-71);

• внешний вид полотна;

• прочность при растяжении (ГОСТ 14236-81);

• статический коэффициент трения (для пленки со

скользящей добавкой по требованию потребителя);

• удельное поверхностное электрическое

сопротивление (для пленки с антистатической добавкой по требованию потребителя,

ГОСТ 6433.2-71).

Гигиенические показатели пленки (ГОСТ 22648-77):

· определение запаха и

привкуса;

· определение концентрации

формальдегида;

· определение изменения

цвета и прозрачности дистиллированной воды после выдержки в ней пленки.

Для стретч-пленки пленки дополнительно:

· гарантированное

предварительное растяжение;

· упругое восстановление;

· плотность намотки пленки

в рулоне.

По требованию потребителя могут быть проведены специфические

испытания образцов в соответствии с нормативно-технической документацией.

После проверки продукции на соответствие стандарту пленку

упаковывают, маркируют и транспортируют на хранение или отгружают заказчику.

4.

Основные дефекты пленки и способы их устранения

Контроль качества пленки и устранение выявленных дефектов

продукции является важнейшим этапом производственного процесса экструзии

пленки. В таблице 2 представлены рекомендации по устранению дефектов пленки.

Таблица 2 - Дефекты пленки и их устранение

|

Дефект

|

Возможные причины

|

|

Тусклая поверхность

|

1. Неустойчивое течение расплава через формующие

каналы 2. Преждевременная кристаллизация 3. Неудовлетворительное

качество формующих поверхностей

|

1. Повысить давление

экструзии, снизить температуру экструзии, уменьшить число оборотов шнека 2. Интенсифицировать охлаждение пленки 3. Отполировать детали головки

|

|

Шероховатая поверхность

|

1. Избыточное содержание влаги в сырье 2. Неудовлетворительное

качество поверхности формующего зазора

|

1. Заменить партию сырья, подсушить сырье 2. Отполировать детали

головки

|

|

Скопление пыли на поверхности пленки (пленка

притягивает пыль)

|

Избыток статического электричества на

поверхности установки

|

Добавить в сырье антистатик, заземлить

установку для снятия электростатического заряда, увеличить влажность воздуха

|

|

Потемнение поверхности полотна (разложение

полимера из-за перегрева расплава)

|

Превышено время удаления перегретого расплава

(или остатков старого материала) после запуска установки или смены материала

|

Вычистить экструдер и головку, выгрузить

перегретый расплавленный материал. После дозаправки сырьем выдув пленки не

может быть начат до тех пор, пока новый материал не вытолкнет старый. Следует

обратить внимание на то, что ПТР нового материала должен быть ниже, чем ПТР старого,

поскольку это облегчит заправку новым материалом. Если ПТР значительно выше,

чем у старого материала, перед загрузкой экструдер необходимо прочистить.

Отрегулировать температурный режим: снизить температуру в зонах цилиндра или

увеличить частоту вращения шнека

|

|

Асимметричность раздутого рукава

|

1. Неудачная конструкция головки 2.

Головка и / или охлаждающее кольцо нуждаются в регулировке 3.

Налипание окисленных материалов или загрязняющих примесей настенки формующих

каналов

|

1. Изменить конструкцию головки 2.

Отрегулировать размер формующего зазора по периметру, проверить равномерность

нагрева головки 1. 3. Очистить экструзионную головку от прилипшего окисленного

материала или загрязняющих примесей

|

|

Разнотолщинность пленки в поперечном

направлении

|

1. Экструзионная головка не отрегулирована 2.

Неправильное положение канала воздушного охлаждения 3. Неравномерный

поток воздуха из каналов воздушного охлаждения 4. Пульсации экструдируемого

рукава (вверх-вниз)

|

1. Отрегулировать размер формующего зазора по

периметру, температуру в головке 2. Отрегулировать положение канала

воздушного охлаждения на горизонтальном уровне 3. Проверить: канал

воздушного охлаждения на деформацию (особенно если он сделан из легко

деформирующейся листовой стали); равномерность распределения холодного

воздуха внутри канала воздушного охлаждения; канал воздушного охлаждения на

наличие загрязняющих примесей (при необходимости прочистить его). 4.

Уменьшить поток (расход) охлаждающего воздуха

|

|

Разнотолщинность пленки в продольном направлении

|

1. Не отрегулированы подача и отвод рукава 2.

Увеличенное давление в экструзионной головке 3. Недостаточное

сопротивление экструзионной головки 4. Неравномерный зазор на выходе

из экструзионной головки

|

1. Отрегулировать скорость отвода рукава 2.

Уменьшить скорость вращения шнека, отрегулировать температуру во всех зонах

цилиндра и охлаждение червяка 3. Снизить температуру в головке, установить

дополнительные сетки, увеличить частоту вращения шнека 4. Отрегулировать

зазор экструзионной головки

|

|

Местные утолщения на бобине при намотке

(разнотолщинность)

|

1. Не отрегулирован зазор в головке 2. Сминание пленки

(образование морщин) при прохождении рукава между тянущими, промежуточными

валками

|

1. Отрегулировать размер формующего зазора по

периметру, проверить равномерность нагрева головки и обдува 2. Отрегулировать

соосность валков, натяжение пленки на намотке, положение складывающих щек

|

|

Неустойчивый выход продукции после начала

работы экструдера

|

1. Перегрев материала в цилиндре 2. Поверхность

экструзионной головки слишком холодная (продолжительное время

предварительного обдува холодным воздухом) 3. Слишком низкая

температура на момент запуска экструдера 4. Неустойчивость температуры цилиндра или

экструзионной головки 5. Ослабление или соскальзывание приводного ремня 6. Закупорка сеток 7. Слишком низкое

противодавление 8. Неравномерная скорость вращения валков 9. Избыточное содержание

отходов (дробленки), добавленных в сырьевую композицию

|

1. Выгрузить из цилиндра перегретый расплав,

стабилизировать температуру расплава 2. Проверить, расплавился ли полимер в

экструзионной головке 3. Проверить температуру цилиндра, адаптера и экструзионной головки

на соответствие заданным значениям. При необходимости проверить исправность

нагревательных элементов 4. Проверить чувствительность температурного

контроллера и провести необходимую настройку 5. Заменить изношенный ремень. Во избежание

ослабления или соскальзывания облегчить регулировку натяжения ремня, нанеся

на него масло или воспользовавшись натяжным шкивом 6. Заменить сетки 7. Увеличить

противодавление 8. Проверить соосность валков и возможность износа ремня, его

ослабления или соскальзывания. Если давление валков мало (что может привести

к скольжению), отрегулировать поршень или пружину, чтобы увеличить давление

9. Сократить количество

отходов в исходном сырье. При использовании вторичного сырья предпочтительно,

чтобы оно было в гранулах

|

|

Складки и морщины на пленочном рукаве

|

1. Разнотолщинность пленки 2. Не отрегулировано

положение складывающих щек 3. Не выровнены зажимные валки 4. Движение окружающего

воздуха - сквозняки (для ПЭНД) 5. Неровность или несимметричность рукава 6. Свободная длина пленки

слишком велика 7. Высокий уровень статических зарядов 8. Пленка слишком жесткая

|

1. Проверить разнотолщинность пленки 2.

Отрегулировать угол развода и взаимное расположение складывающих рам (щек)

3. Проверить параллельность всех валков между собой и поверхность

головки, свободное вращение роликов на складывающем устройстве 4.

Исключить сквозняки в производственном помещении 5. Отрегулировать головку,

проверить равномерность обдува рукава 6. Установить дополнительные

промежуточные валки 7. Добавить антистатики, выдерживать уровень линии

кристаллизации 8. Уменьшить толщину пленки, изменить рецептуру сырья

|

|

Нестабильность раздува рукава, непостоянство

диаметра, неравномерность ширины или толщины

|

1. Пульсации материала в экструдере 2.

Негерметичность системы подачи воздуха в рукав 3. Движение окружающего

воздуха - сквозняки

|

1. Следить за уровнем сырья в бункере,

уменьшить скорость экструзии 2. Устранить утечки в запорной арматуре и

трубопроводах 3. Изолировать установку от наружных потоков воздуха

|

|

Снижение производительности линии вследствие

недостаточного охлаждения рукава

|

Недостаточное охлаждение пленки

|

Увеличить подачу воздуха в охлаждающее

устройство, поднять каретку

|

|

Снижение прочности пленки

|

1. Несоответствующий выбор материала 2.

Термическая деструкция полимера 3. Дефекты структуры пленочного рукава

|

1. Убедиться в правильности выбора материала

2. Понизить температуру расплава, проверить, не происходит ли разложение

материала в экструдере, понизить температуру расплава 3. Исключить

царапины на пленке от поверхностных дефектов охлаждающих валков,

калибровочных и зажимных валков

|

|

Снижение прочности пленки в продольном

направлении

|

Недостаточная скорость вытяжки рукава

|

Увеличить скорость вытяжки рукава

|

|

Снижение прочности пленки в поперечном

направлении

|

Чрезмерно высокая скорость вытяжки рукава

|

Уменьшить скорость вытяжки рукава,

отрегулировать привод тянущего устройства

|

|

Дефекты: - инородные включения

|

Загрязнение фильтров или головки

|

Проверить, не происходит ли разложение

полимера; подсушить сырье, заменить партию сырья, исключить добавление

вторичного сырья

|

|

- гелики

|

Слишком низкая температура расплава

|

Проверить температуру расплава, повысить

противодавление, заменить сырье

|

|

- чешуя

|

Очень низкая температура расплава

|

Повысить температуру расплава

|

|

- разводы на пленке

|

Высокая температура расплава

|

Понизить температуру расплава

|

|

Разрыв раздутого рукава в местах дефектов

|

1. Загрязнение экструзионной головки 2. Наличие посторонних

включений

|

Почистить головку, проверить, не попадают ли в

бункер посторонние примеси

|

|

Уменьшение ширины пленочного рукава

|

Утечка воздуха из пузыря

|

Отрегулировать усилие прижима приемных

(вытяжных) валов для устранения утечки воздуха из системы подачи воздуха в

рукав

|

|

Биение

|

1. Линия кристаллизации расположена слишком

высоко или слишком низко 2. Температура расплава слишком высокая или

слишком низкая 3. Слишком медленный отвод пленки 4. Вибрация

экструдера 5. Неправильная регулировка воздушного потока от кольца

обдува 6. Слишком близкое расположение приемных валков

|

1. Отрегулировать работу кольца обдува 2.

Откорректировать температуру расплава в головке 3. Проконтролировать

скорость вытяжных валков 4. Укрепить станину экструдера 5.

Проверить геометрию (все зазоры), загрязнения, конструктивные особенности

кольца обдува 6. Поднять каретку

|

|

Изменение диаметра пузыря

|

1. Утечка воздуха из пузыря 2. Зажимные

валки не полностью сомкнуты 3. Неравномерный износ зажимных валков 4.

Не поддерживается давление воздуха на зажимных валках 5. Мелкие

проколы в пленке 6. Изменение положения линии кристаллизации из - за

изменений температур расплава и / или воздуха 7. Изменение положения

линии кристаллизации из-за изменения потока воздуха от воздушного кольца

|

1. Раздуть пузырь до требуемого диаметра. 2.

Проверить соосность зажимных валков, усилие прижима валков 3.

Проверить износ валков 4. Проверить усилие прижима валков 5.

Заменить загрязненный материал, сетки 6. Контроль температур расплава и

/ или воздуха 7. Контроль равномерности обдува рукава

|

|

Падение веса рулона

|

1. Заменить фильтры 2. Увеличить

скорость отвода пленки 3. Принудительно загрузить сырье Чистка

шнека

|

Заключение

В результате проделанной работы был разработан

технологический процесс производства однослойной стретч-пленки, выпускаемой в

рулонах для ручной эксплуатации шириной 300 мм из ЛПЭНП. Выбор материала был

обусловлен не только его относительной недороговизной при приемлемых

механических характеристиках, но также и легкостью вторичной переработки при

несущественной модификации перерабатывающего оборудования (уменьшение длины

червяка экструдера, уменьшение шага винтовой нарезки, увеличение мощности

привода).

Стретч-пленка (stretch) - материал, обладающий способностью

обратимо растягиваться с удлинением 200-300% и отличающийся от обычных

полиэтиленовых пленок повышенной стойкостью к проколу и раздиру, а также способностью

прилипать к самому себе, не прилипая к обертываемому содержимому (умеренные

избирательные адгезионные свойства). Это один из самых перспективных и наиболее

распространенных видов упаковочных материалов для пищевых продуктов, изделий

бытового назначения, для фиксации габаритных грузов.

Список

использованных источников

1. Лебедев П.Г., Линия по производству

рукавной пленки: Инструкция пользователя - П.Г. Лебедев,:СПб. - ЛИТА, 2001., 36

с.

. Шварц О., Переработка пластмасс: О.

Шварц, Ф. Эбелинг Б. Фурт,:СПб. - Профессия, 2005., 320 с.

. Лебедева Т.М., Экструзия полимерных

пленок и листов: Т.М. Лебедева,: СПб. - Профессия, 2009., 216 с.

. Крыжановский В.К., Производство изделий

из полимерных материалов: Учеб. пособие: В.К. Крыжановский, М.Л. Кврбер, В.В.

Бурлов,: СПб. - Профессия, 2004., 464 с.

. Раувендааль К. Экструзия полимеров: Пер.

с англ.; Под ред. А.Я. Малкина. СПб. - Профессия, 2006., 768 с

. http://www.fortuna-u.ru/

. http://www.himhelp.ru/

. http://plast-tech.ru/