Разработка мероприятий по увеличению эффективности работ при ремонте буровой лебедки

Введение

Развиваясь, человечество начинает использовать все новые виды ресурсов.

Однако главную роль в обеспечении энергией всех отраслей экономики сегодня

играют топливные ресурсы.

Топливно-энергетический комплекс тесно связан со всей промышленностью страны.

На его развитие расходуется более 20% денежных средств. На ТЭК приходится 30%

основных фондов и 30% стоимости промышленной продукции России. Наибольшее

значение в топливной промышленности страны принадлежит трем отраслям: нефтяной,

газовой и угольной, из которых особо выделяется нефтяная.

Велика роль нефти и в политике. Регулирование поставок нефти в страны

ближнего зарубежья является, по сути дела, важным аргументом в диалоге с новыми

государствами.

Таким образом, нефть - это богатство России. Нефтяная промышленность РФ

тесно связана со всеми отраслями народного хозяйства, имеет огромное значение

для российской экономики. Спрос на нефть всегда опережает предложение, поэтому

в успешном развитии нашей нефтедобывающей промышленности заинтересованы практически

все развитые государства мира.

Актуальность выбранной темы заключается в том, что в обозримом будущем

нефть заменить нечем. Мировой спрос будет расти на 1,5 процента в год, а

предложение существенно не возрастет.

Итак, российская нефтяная промышленность имеет важнейшее значение для

нашей страны и всего мира в целом.

Добыча нефти и газа стала приоритетом для всех стран, имеющих

промышленные запасы углеводородов. Если сравнить темпы развития нефтегазовой

отрасли сегодня и 25 лет назад, то можно сделать вывод, что интенсивность

разработки нефтегазовых месторождений растет. Видимо, эта тенденция сохранится

и в будущем. В СССР в 1970-1980 гг. в нефтегазовой отрасли имел место

промышленный бум - осваивались новые территории, крупные месторождения,

строились газопроводы и нефтепроводы, газокомпрессорные станции, автомобильные

и железные дороги. Нефтегазовая отрасль не может существовать без

вспомогательных производств: при бурении скважин, строительстве трубопроводов,

необходимо иметь мощную базу производственного обслуживания и современные

заводы по выпуску бурового и нефтепромыслового оборудования.

Чтобы осуществлять все упомянутые мероприятия, нужно в десятки раз

увеличить объемы финансирования нефтегазовой отрасли. Каждое нефтегазовое

объединение или нефтяная компания должна производить капитальные вложения, цель

которых - развитие новых мощностей. Сейчас крупные российские нефтегазовые

корпорации совместно с Министерством природных ресурсов и Министерством

экономики должны сделать выбор: создать 5-10 новых нефтегазовых компаний или

заниматься модными финансовыми моделями (капитализация, увеличение стоимости

акций, стягивание под свой контроль лицензионных участков и месторождений,

которые из-за отсутствия необходимого финансирования невозможно будет развивать

еще в течение 10 лет). Если у этих компаний будет программа по добыче нефти и

газа, они в течение 10 лет осуществят прямое проектное финансирование и при

помощи государства начнут добычу на новых месторождениях.

Буровая установка - сложный комплекс агрегатов машин и механизмов для

выполнения различных, но связанных между собой функций в процессе бурения

скважины. Проектирование этого оборудования сложный процесс, и от конструктора

требуется не только умение конструировать машины и их элементы, но и знание техники

и специфики бурения скважин на нефть и газ.

В дипломном проекте рассматривается буровая лебёдка. С помощью буровой

лебёдки и талевого механизма спускают, поднимают и удерживают на весу бурильную

колонну, обсадные трубы и другой инструмент при бурении и креплении скважин.

При подъеме вращательное движение, сообщаемое лебедке от привода, посредством

талевого каната преобразуется в поступательное движение талевого блока. При

спуске тормозные устройства буровой лебёдки ограничивают скорость талевого блока,

опускающегося под действием собственного веса и веса подвешенного к нему

инструмента. Буровые лебёдки используются также для передачи вращения ротору,

свинчивания и развенчивания бурильных и обсадных труб, для подъёма и

подтаскивания различных грузов при бурении скважины, монтаже и ремонте

установки. Вследствие чего подъёмный вал подвергается большим нагрузкам и может

выйти из строя. В этом случае бурение останавливается, а предприятие несет

убытки.

Тема дипломного проекта посвящена рассмотрению вопросов соответствия

имеющихся технологий монтажа, транспортировки, эксплуатации и ремонта в

условиях ООО БК ” ИНТЕГРА ” с разработкой мероприятий по увеличению

эффективности работ при ремонте буровой лебедки.

1. Исходные данные для вы-бора оборудования

.1 Характеристика района производства работ и

условия эксплуатации оборудования

Данное

оборудование эксплуатируется фирмой ООО БК «ИНТЕГРА», расположенной в городе

Усинске. Рельеф равнинный, местность имеет редкие лесные массивы, почву средней

заболоченности. Климат в этом районе умеренный, связь с предприятием

осуществляется посредством автодорог и воздушных путей. Среднегодовая

температура составляет  .Максимально низкая температура -40

.Максимально низкая температура -40 С. Максимально высокая температура +35

С. Максимально высокая температура +35 С. Среднегодовое количество осадков 450 -530 мм.

Проектная глубина скважины 3800 метров.

С. Среднегодовое количество осадков 450 -530 мм.

Проектная глубина скважины 3800 метров.

1.2 Исходные данные для технологических расчётов по

выбору оборудования

L = 3800 м -

глубина скважины;

dк = 0,351 м -

диаметр кондуктора;

δк = 10 мм - толщина стенки кондуктора;

qк = 825 Н/м -

вес одного метра кондуктора;

dп = 0,2445 м -

диаметр промежуточной колонны;

δп = 10 мм - толщина стенки промежуточной колонны;

qп = 590 Н/м -

вес одного метра промежуточной колонны;

dэ = 0,146 м -

диметр эксплуатационной колонны;

qэ = 320 Н/м -

вес одного метра эксплуатационной колонны;

δэ = 9 мм - толщина стенки эксплуатационной колонны;

lк = 400 м -

длина кондуктора;

ln = 2500 м -

длина промежуточной колонны;

lэ = 3800 м -

длина эксплуатационной колонны;

Для

бурения скважины до проектной глубины применяются бурильные трубы диаметром 127

мм, УБТ длинной 150 м диаметром 178 мм. Район буровых работ электроэнергией не

обеспечен.

lбт = 3600 м -

длина бурильных труб;

dбт = 0,127 м -

диаметр бурильных труб;

δбт = 9 мм - толщина стенки бурильных труб;

qбт = 276 Н/м -

вес одного метра бурильных труб;

lубт = 200 м -

длина УБТ;

qубт = 1450 Н/м

- вес одного метра УБТ;

dc = 0,445 м -

диаметр скважины под кондуктор;

2.Расчёты по выбору оборудования

.1 Определение параметров

характеристики оборудования, необходимых для условий эксплуатации

После выбора и расчёта конструкции скважины рассчитываем вес: кондуктора,

промежуточной колонны, эксплуатационной колонны, бурильной колонны.

= l ∙ q [11; с.65; ф.5.3]

Вес кондуктора:

Gk = lк ∙ qk = 400 ∙ 825 = 0,33 МН;

Вес промежуточной колонны:

Gп = ln ∙ qп =

2500 ∙ 590 = 1,47 МН;

Вес эксплуатационной колонны:

Gэ = lэ ∙ qэ = 3800 ∙ 320 = 1,2 МН;

Вес бурильных труб:

Gбт = lбт ∙ qбт = 3600 ∙ 276 = 0,99 МН;

Вес УБТ:

Gубт =

lубт ∙ qубт = 200 ∙ 1450 = 0,29 МН;

Вес бурильной колонны с УБТ:

бк = Gбт + Gубт = 0,99 + 0,29 = 1,28 МН;

При выборе типа буровой установки необходимо руководствоваться ОСТ

26-62-807-73(Таблица 1) и конкретными геологическими, климатическими,

энергетическими, дорожно-транспортными и другими условиями бурения. При этом

следует помнить, что условная глубина бурения скважины в каждом конкретном

случае может быть уменьшена или увеличена по сравнению с условной в зависимости

от типа применяемых бурильных труб и компоновки бурильной колонны. Но в любом

случае максимальная масса бурильной колонны не должна превышать условную

глубину бурения (+10%), умноженную на 30 кг (ГОСТ 16293 - 70).

Во всех случаях должно соблюдаться условие:

Gбкmax ≤ (Hрек + 0,1Hрек) ∙

300, [11; с.65; ф.5.1]

где Gбкmax - максимальный вес бурильной колонны; Hрек - рекомендуемая глубина бурения;

300 - вес одного метра бурильных труб, Н/м.

Для бурения скважины глубиной 3800 м могут быть использованы установки

классов БУ - 4000 или БУ - 5000. Определяем предельные веса бурильных колонн

для установок этих классов:

(4000 + 400) ∙ 300 = 1320000 Н = 1,32 МН;

(5000 + 500) ∙ 300 = 1650000 Н = 1,65 МН.

В связи с тем, что максимальный вес промежуточной колонны составляет 1,47

МН, выбираем класс буровой установки БУ - 5000 (1,65> 1,47 > 1,32).

Для установок класса БУ - 5000 допускаемая нагрузка в процессе проводки и

крепления скважины составляет [Gкр] =

2,5 МН.

Параметры буровых установок (ОСТ 26-02-807-73)

Таблица 1

|

Параметры

|

Класс буровой установки

|

|

БУ - 2000

|

БУ - 2500

|

БУ - 3000

|

БУ - 4000

|

БУ - 5000

|

БУ - 6500

|

БУ - 8000

|

БУ - 10000

|

|

Условная глубина бурения

при массе 1 м бурильной колонны

|

2000

|

2500

|

3000

|

4000

|

5000

|

6500

|

8000

|

10000

|

|

Нагрузка на

крюке(,элеваторе), допускаемая в процессе проводки и крепления скважины, МН

|

1,2

|

1,4

|

1,7

|

2

|

2,5

|

3,2

|

4

|

5

|

|

Расчётная мощность на

приводном валу лебёдки, кВт

|

≥441,6

|

≥552

|

≥662,4

|

≥883,2

|

≥1104

|

≥1582,4

|

≥2208

|

≥2944

|

|

Наибольшая расчётная

скорость подъема крюка(элеватора)при СПО, м/с

|

1,8

|

1,7

|

1,6

|

|

Наибольшая оснастка талевой

системы

|

4×5

|

5×6

|

6×7

|

6×7;

7×8

|

|

Диаметр талевого каната, мм

|

25; 28

|

28; 32

|

32; 35

|

38

|

|

Номинальная длина свечи, м

|

18; 25

|

27

|

25; 27

|

|

Диаметр отверстия в столе

ротора, мм

|

460; 560

|

560

|

560; 700

|

760; 950

|

|

Мощность бурового насоса(приводная),

кВт

|

≥600

|

≥750

|

≥950

|

≥1180

|

|

Наибольшее давление при

выходе насоса, Мпа

|

25

|

32

|

40

|

|

Число буровых насосов

|

1; 2

|

2

|

|

Полезный суммарный объем

циркуляционной системы, м3

|

90

|

120

|

150

|

180

|

240

|

300

|

360

|

|

Отметка пола буровой от

уровня земли, м

|

1; 2

|

1; 2; 3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определяем максимальную нагрузку от веса бурильной колонны с учётом

расхаживания (увеличение нагрузки на 25%):

Gбк = Gбк ∙ 1,25 = 1,28 ∙ 1,25 =

1,6 МН;

Определяем нагрузку от веса самой тяжёлой обсадной колонны с учётом

расхаживания (увеличение нагрузки на 15%):

Gп = Gп ∙ 1,15 = 1,47 ∙ 1,15 =

1,69 МН;

В связи с тем, что условие Gбк(или

Gп) ≤ [Gкр] соблюдается, класс буровой установки БУ - 5000 выбран

правильно.

,69 МН ≤ 2,5 МН

Выбираем буровую установку Уралмаш 3Д-86.

Комплектность БУ Уралмаш 3Д-86:

Вышка - башенного типа ВМР 45×320;

Вертлюг - УВ-320МА;

Кронблок - УКБ-7-400;

Талевый блок - УТБ-6-320;

Ротор - Р-700;

Лебёдка - ЛБУ-1200;

Насос - УНБ-600А;

В состав БО Уралмаш 3Д-86 входит буровая лебёдка ЛБУ-1200. С помощью

буровой лебёдки и талевого механизма спускают, поднимают и удерживают на весу

бурильную колонну, обсадные трубы и другой инструмент при бурении и креплении

скважин. При подъеме вращательное движение, сообщаемое лебедке от привода,

посредством талевого каната преобразуется в поступательное движение талевого

блока. При спуске тормозные устройства буровой лебёдки ограничивают скорость

талевого блока, опускающегося под действием собственного веса и веса

подвешенного к нему инструмента. Буровые лебёдки используются также для передачи

вращения ротору, свинчивания и развинчивания бурильных и обсадных труб, для

подъёма и подтаскивания различных грузов при бурении скважины, монтаже и

ремонте установки. Буровые лебёдки относятся к главным агрегатам бурового

комплекса, определяющим эффективность бурения.

Определение основных параметров буровых лебёдок:

Наибольшее натяжение ходового конца каната при подъеме колонны Рхк.наиб.,

МН, определяются по формуле,

; [1]

; [1]

где

Qкр.наиб-

наибольшая нагрузка на крюке, Qкр.наиб = 2,5 МН;

gт.с - вес

подвижных частей талевой системы, МН,

;

;

МН;

МН;

где

i т.с. - число

подвижных струн талевой системы, i т.с.=12;

η т.с - кпд талевой системы,

η т.с = 1 - 0,02uTC = 1 - 0,02 ∙ 12 = 0,76; [12;

с.72; ф.III.8]

= 0,29

МН;

= 0,29

МН;

Мощность

на барабане лебедки определяется по формуле Nб, кВт,

; [1]

; [1]

Где

Nб - мощность на барабане лебедки, кВт;

Vкр -

Vкр -

скорость

подъема крюка,  м/с,

м/с,

= 875

кВт

= 875

кВт

Определение

геометрических параметров лебёдки:

Диаметр

бочки барабана Дб, м,

,

,

где

dк - диаметр

талевого каната, dк =0,032м,

=0,800 м.

=0,800 м.

Геометрические

размеры барабана лебёдки влияют на габаритные размеры и массу лебедки.

Увеличение диаметра барабана благоприятно сказывается на долговечности каната,

но вместе с тем повышается требуемый тормозной момент ленточного и

вспомогательного тормозов, увеличиваются меховые массы, и снижается скорость

спуска нагруженного элеватора.

Наибольший

крутящий момент на барабане лебедки Мб, к ,

,

,

,

где

Др - расчетный

диаметр с навитым канатом, м,

м,

м,

где

ДбI -

диаметр барабана по первому ряду навивки, м;

Дбn - диаметр барабана по последнему

ряду навивки м, для его определения определяем число слоев навивки на барабан,

для этого расчет введем в следующей последовательности.

Длина каната, навиваемая на барабан лебедки при подъеме колонны на длину

свечи Lбк, м,

,

,

где

m - число

витков каната в одном ряду;

,

,

где

-

коэффициент учитывающий неравномерность навивки,

-

коэффициент учитывающий неравномерность навивки,

=0,92…0,95;

=0,92…0,95;

T - шаг

навивки;к - диаметр каната, dк=0,032 м;

,

,

м,

м,

,

,

Принимаем

m=30,

Lсв - длина

свечи, Lсв =36 м;

,м.

,м.

Диаметр

барабана по любому ряду навивки Дбz , м, определяется из следующего

выражения,

, м

, м

где

-

коэффициент сжатия каната,

-

коэффициент сжатия каната,  = 0,93;

= 0,93;

Z - число рядов

каната,

Определяем

диаметры барабана по рядам навивки Дбк, м,

м,

м,

=0,892 м,

=0,892 м,

=0,951 м,

=0,951 м,

=1,011 м,

=1,011 м,

=1,07 м,

=1,07 м,

м,

м,

Длина

каната по любому ряду Lкz ,м, определяется по формуле,

,

,

Рассчитываем

длину каната по любому ряду навивки,

=78,37 м,

=78,37 м,

=83,98 м,

=83,98 м,

=89,59 м,

=89,59 м,

=95,19 м,

=95,19 м,

м,

м,

м.

м.

к

к

2.2 Выбор оборудования из номенклатуры имеющихся

видов оборудования и его обоснование

Параметры

буровых лебёдок

Таблица

2

|

Показатели

|

Буровые лебёдки

|

|

|

|

|

ЛБУ22-720

|

ЛБУ22-670

|

ЛБУ37-1100

|

ЛБУ-2000ПС

|

ЛБУ-3000М1С

|

ЛБУ-1200

|

|

Максимальное усилие в

канате, кН

|

220

|

220

|

370

|

365

|

460

|

273

|

|

Расчётная мощность на

входном валу, кВт

|

720

|

610

|

1100

|

1475

|

2200

|

710

|

|

Диаметр талевого каната, мм

|

28

|

28

|

35

|

35

|

38

|

32

|

|

Диаметр бочки барабана, мм

|

650

|

585

|

685

|

835

|

935

|

800

|

|

Длина бочки барабана, мм

|

840

|

1180

|

1373

|

1445

|

1540

|

1030

|

|

Число скоростей лебёдки(с

учётом коробки скоростей)/на ротор

|

4

|

2

|

4

|

2

|

2

|

5, 4

|

|

Диаметр тормозных колодок,

мм

|

1180

|

900

|

1270

|

1450

|

1600

|

1450

|

|

Ширина тормозной колодки,

мм

|

230

|

230

|

230

|

230

|

260

|

230

|

|

Тип вспомогательного

тормоза

|

ТЭИ-710-45

|

ТЭИ-710-45

|

ТЭИ-800-60

|

основной электродвигатель

|

УТГ-1450

|

|

Габаритные размеры, мм:

длина Ширина высота

|

6854 3208 2695

|

7866 3100 2207

|

8333 3230 2208

|

8430 3480

2540

|

8725 3464

2560

|

7250 3545 2865

|

|

Масса, кг

|

31490

|

34000

|

39050

|

39330

|

49200

|

26320

|

Из номенклатуры имеющихся видов оборудования мы выбираем буровую лебёдку

ЛБУ - 1200, так как она удовлетворяет необходимым условиям эксплуатации и

входит в состав БО Уралмаш 3Д-86.

2.3 Характеристика оборудования

Максимальное усилие в канате - 273 кН;

Расчётная мощность на входном валу - 710 кВт;

Диаметр талевого каната - 32 мм;

Диаметр бочки барабана - 0,800 м;

Длина бочки барабана - 1,03 м;

Число скоростей лебёдки (с учётом коробки скоростей)/на ротор - 5/4;

Диаметр тормозных колодок - 1,45 м;

Ширина тормозной колодки - 0,23 м;

Тип вспомогательного тормоза - УТГ-1450;

Габаритные размеры:

· длина - 7,25 м;

· ширина - 3,545 м;

· высота - 2,865 м;

Масса - 26320 кг;

Буровые лебёдки конструкции ОАО «Уралмаш», имеющие различные приводные

системы, характеризуются высокой приводной мощностью, оптимальными

соотношениями диаметра бочки барабана и талевого каната. Они оборудованы

надёжными тормозными системами и регуляторами подачи долота на забой, также

механизмами для правильной укладки талевого каната на барабане.

Тип лебёдок означает следующее: ЛБУ - 1200 - лебёдка буровая ОАО

«Уралмаш»; расчётная мощность на входном валу лебёдки - 710 кВт.

Тип вспомогательного тормоза означает следующее: УТГ - 1450 -

уралмашевский тормоз гидродинамический, активный (максимальный диаметр - 1450

мм).

Расчет подъёмного вала лебёдки на прочность.

Определяем крутящий момент от усилий цепной передачи:

, [1]

, [1]

где

Pхк - натяжение

ходового конца, Pхк=273 кН ;

Dб - расчётный диаметр барабана, Dб = 0,800 м;

Ηб - коэффициент полезного действия барабана лебёдки, ηб=0,97;

кН;

кН;

Усилие,

передаваемое цепью:

,

,

где

dд - диаметр

действительной окружности звёздочки, dд=0,48 м;

469,09

кН;

469,09

кН;

Усилие

на вал от натяжения цепи:

;

;

539,45

кН;

539,45

кН;

Расстояние

от опоры до точки приложения усилия в ходовом конце каната:

;

;

l1,l2 -

расстояние до середины вала от опор, l1=l2=1,12 м;

0,4928 м;

0,4928 м;

Расстояние

от точки приложения усилия в цепной передаче до опоры вала:

;

;

0,2464 м;

0,2464 м;

Реакции

опор от натяжения ходового конца каната:

3.

Расчёты на прочность деталей выбранного оборудования

212,94

кН;

212,94

кН;

60,06 кН;

60,06 кН;

Реакции

опор от натяжения цепи:

;

;

;

;

598,8 кН;

598,8 кН;

59,34 кН;

59,34 кН;

Суммарные

реакции опор:

;

;

;

;

=635,54

кН;

=635,54

кН;

=84,43

кН;

=84,43

кН;

Изгибающий

момент под левой и правой ступицами барабана:

;

;

;

;

147,52 кН∙м;

147,52 кН∙м;

35,94 кН∙м;

35,94 кН∙м;

Максимальные

значения нормальных и касательных напряжений:

;

;

;

;

где

dб - Диаметр

подъёмного вала, dб=0,19 м;

219,18

МПа;

219,18

МПа;

167,15

МПа;

167,15

МПа;

Амплитуда

циклов нормального и касательного напряжений:

219,18

МПа;

219,18

МПа;

;

;

109,59

МПа;

109,59

МПа;

Среднее

значение нормального и касательного напряжений:

0 МПа

0 МПа

;

;

8,58 МПа;

8,58 МПа;

Материал

вала - сталь 45  980 - 1080 МПа, принимаем

980 - 1080 МПа, принимаем  1000 МПА.

1000 МПА.

Предел

выносливости по нормальным и касательным напряжениям:

;

;

470 МПа;

470 МПа;

275,4

МПа;

275,4

МПа;

Коэффициент

по нормальным и касательным напряжениям:

;

;

;

;

где

коэффициент

влияния амплитуды цикла при расчете вала по нормальным и касательным

напряжениям соответственно

коэффициент

влияния амплитуды цикла при расчете вала по нормальным и касательным

напряжениям соответственно  ;

;

-

коэффициент влияния среднего напряжения цикла при расчете вала по нормальным и

касательным напряжениям соответственно

-

коэффициент влияния среднего напряжения цикла при расчете вала по нормальным и

касательным напряжениям соответственно

Коэффициент

запаса при расчете на усталостную прочность:

;

;

;

;

Условие

прочности подъемного вала n>1,3

Прочность

подъемного вала лебёдки обеспечена при выбранном материале вала сталь 45 с  980 - 1080 МПа.

980 - 1080 МПа.

4.

Транспортировка, монтаж, техническое

обслуживание и ремонт оборудования

.1 Транспортировка оборудования

Транспортировать

буровое оборудование приходится в различных климатических и дорожных условиях.

В практике вышкостроения применяют следующие способы транспортировки буровых

установок:

· автотракторным способом при разборке вышек на отдельные

детали;

· в собранном виде в вертикальном положении на специальных

санях или основаниях санного типа;

· в собранном виде в вертикальном положении на передвижных

основаниях с использованием гусеничных или колесных транспортных средств;

· водным транспортом на баржах;

· в собранном виде на транспортных средствах с использованием

воздушной подушки;

· в разобранном виде на вертолётах большой грузоподъёмности;

Применение каждого их этих способов транспортировки зависит от следующих

условий: способов сооружения буровых, типов применяемых вышек, конструкций

подвышечных оснований, рельефа местности и естественных препятствий, расстояние

перебазировки буровых установок и др. Для ускорения сооружения буровых

установок их транспортируют в собранном виде, в вертикальном положении. Однако

в некоторых случаях такой способ перевозки вышек может оказаться экономически

не выгодным в связи с расстоянием и большими затратами на подготовку трасс.

Подготовка вышки и блоков к транспортировке начинается с

профилактического осмотра всех узлов вышки, оснований и тяжеловозов. Особое

внимание уделяется на крепление кронблока к подкронблочным балкам, всех

болтовых и сварных соединений, надежность крепления вышки и оборудования к

основаниям. Затем выбирают трассу, составляют проект на транспортировку,

обозначают трассу на местности, а при необходимости ее подготовляют.

Для буровой установки Уралмаш 3Д-86 характерна транспортировка с точки на

точку крупными и мелкими блоками или с использованием универсального

транспорта. Это позволяет избавиться от разборки различных конструкций.

Сокращение времени транспортировки имеет существенное значение.

При крупноблочном способе транспортировки вышечный блок перевозится с

поднятой вышкой на трех гусеничных тяжеловозах тракторами, при этом один

трактор является страховым, предупреждающим возможность падения вышки при

уклонах трассы и случайных резких рывках ведущих тракторов. Силовой

трансмиссионный и насосный блоки, соединенные вместе, перевозят так же

тракторами на трех тяжеловозах, а остальное оборудование на специальных

платформах или автомобилях большой грузоподъемности.

Когда рельеф местности или дорожные и другие условия не позволяют

транспортировать оборудование крупными блоками , применяют мелкоблочный способ

транспортировки. Установку демонтируют на более мелкие блоки: вышку, основание

вышки с ротором, насосный блок и другое оборудование.

В случае выхода оборудования из строя, например лебёдки её можно

транспортировать на передвижных платформах тяжеловозами или при помощи

универсального транспорта соответствующей грузоподъёмности. При

транспортировании лебёдки необходимо снять некоторые узлы, для уменьшения

массы. Транспортирование лебёдки волоком не допускается.

4.2 Монтаж оборудования

Буровые вышки башенного типа, имеющие форму усеченной пирамиды, состоят

из отдельных элементов-ног, поясов, раскосов и диагоналей.

Монтаж вышек башенного типа ведут методом «сверху вниз» при помощи

подъёмника Кершенбаума. Разработаны три конструкции таких подъёмников: ПВК-1,

ПВУ-35 и ПВУ2-35.

Подъёмник ПВК-1 представляет собой пространственную конструкцию,

состоящую из спаренных угловых трубных стоек, связанных между собой вверху и

внизу поясами из труб. Для придания конструкции жёсткости стойки скреплены

диагональными тягами. В просвете спаренных стоек проходят концы двух

параллельных траверс из двутавровых балок. Траверсы опускаются и поднимаются

при помощи направляющих ползунов, которые связаны с талевой оснасткой.

Талевая оснастка состоит из неподвижного и подвижного блоков каната.

Поперёк траверс уложены две трубы, на концах которых наварены предохранители

реборды из пруткового железа. Поднимают и спускают траверсы и трубы при помощи

лебёдок В1-М. Допускается поднимать вышки трактором-подъёмником.

Порядок сборки вышки следующий. На полу площадки собирают в узел детали

верхнего пояса с хомутами и устанавливают скобы диагональных тяг. Одновременно

на полу собирают козлы. Затем на пол площадки опускают одну из несущих труб,

зацепляют хомутами или крюками за поперечину козел и приподнимают их для сборки

вместе с секцией пояса. Затем при помощи однороликового блока, закреплённого на

поперечине козел, устанавливают подкронблочные балки, освобождают несущую трубу

из-под поперечины козел, опускают обе несущие трубы и зацепляют хомутами

(крюками) за пояса собранной секции.

Приподняв секцию, подвешивают на болтах или гибких подвесах ноги вышки и

поднимают секцию на неопределённую высоту для закрепления ног в стыковых

хомутах. Одновременно крепят болтами подкронблочные скобы и хомуты в стыках

подкронблочного патрубка и ног девятой секции. Скобы представляют собой

замкнутую прямоугольную рамку (размеры прямоугольника 270×130

мм), изготовленную из

полосового железа сечением 8×70 мм.

Для устройства подкронблочной площадки в скобы заводят два бруса сечением

26×10

см таким образом, чтобы

они выступали наружу на 80 см. Брусья крепят к скобам гвоздями через отверстие

в скобе.

После устройства подкронблочной площадки секцию поднимают на необходимую

высоту и на полу собирают в общий узел следующую секцию. Опуская приподнятую

секцию, нижние концы ног заводят в хомуты и крепят болтами. После того как

соединение поднятой части вышки с девятой секцией закончено, освобождают хомуты

(крюки) от поясов верхней секции, опускают несущие трубы вместе с траверсами,

зацепляют хомуты за пояса девятой секции и опять приподнимают на необходимую

высоту, т.е. повторяют процесс. В таком порядке собирают все остальные секции.

В процессе подъема вышки строят площадку второго помощника бурильщика,

переходные площадки, крепят лестницы.

Лебёдка ЛБУ-1200, входящая в комплектность БО Уралмаш 3Д-86, монтируется

следующим образом.

Лебёдку размещают в соответствии с заданными в чертежах координатами,

центр ротора служит центром будущей скважины, относительно которого выверяют

продольную и поперечную оси барабана лебёдки. Продольная ось барабана должна

быть параллельной оси шкива кронблока, на который идёт подвижная ветвь талевого

каната, а поперечная ось барабана перпендикулярна к этой оси и смещена на

величину, заданную в чертежах.

Правильная установка лебёдки обеспечивает нормальную её эксплуатацию и

предупреждает повышенный износ талевого каната. Лебёдка должна быть выверена по

уровню в двух направлениях с точностью 0,5 - 0,8 мм на 1 м и надёжно укреплена

на балках металлоконструкций основания лебёдочного блока или на фундаментных

балках.

Чтобы упростить и облегчить перевозку, погрузку, разгрузку, монтаж и подъём,

с буровой лебёдки снимают некоторые узлы. Например, снимают гидродинамический

тормоз, холодильник гидротормоза и др.

После размещения и крепления лебёдки устанавливают гидротормоз, проверяют

его центровку и крепление, приваривают кронштейны под холодильник, ставят его и

соединяют с гидродинамическим тормозом и водопроводом.

Теперь можно подключать пульт бурильщика, подсоединять все шланги и

надевать цепи на передачи.

При выверке соосности центровки валов барабана и гидравлического тормоза

торцевое и радиальное биение не должны превышать 0,5 - 0,8 мм. Соосность

проверяют по показаниям стрелок, укреплённых на валу лебёдки и гидравлического

тормоза, а регулируют прокладками, помещаемыми под стойки корпуса

гидравлического тормоза.

Фрикционная катушка комплектно собрана на втулке, поэтому монтаж сводится

к надеванию ее на катушечный вал лебёдки. Далее проверяют возможность

совместного и раздельного вращения барабана и тормозного шкива катушки,

отсутствие вытекания масла из уплотнений. После этого начинают монтировать

тормозные ленты, рукоятку управления и кронштейн для их закрепления.

Одновременно с основными монтажными работами проверяют герметичность

воздушных коммуникаций, крепление и присоединение электрических проводов к

приборам, агрегатам, пультам управления и т.д.

4.3 Эксплуатация и обслуживание оборудования

Лебёдка рассчитана на длительную работу в тяжёлых условиях. Безотказная

работа лебёдки обеспечивается при условии регулярного проведения всего

комплекса профилактических мероприятий по уходу и хранению.

Необходимо не реже одного раза в неделю проверять все механизмы, их

крепление и регулировку.

Закрепление талевого каната на барабане лебёдки является весьма

ответственным моментом и поэтому должно производиться особенно тщательно.

Болты, крепящие планку, должны быть затянуты до отказа и зашплинтованы

проволокой.

Необходимо регулярно проверять состояние шкивов тормоза и

шино-пневматических муфт.

Запрещается работа с изношенными до металла колодками тормоза и

шино-пневматических муфт.

Необходимо предотвращать попадания масла на шкивы.

Все защитные кожухи должны быть исправны и надежно закреплены на своих

местах.

Необходимо регулярно проверять и своевременно подтягивать болты, крепящие

коренные подшипники валов и подшипники скольжения валика ленточного тормоза.

Регулярно проверять и осматривать цепи. Следить за наличием и состоянием

шплинтов, те из них, которые начали срезаться, немедленно заменить новыми.

Появление резких рывков цепей и ударов в цепных передачах при включении

указывает на то, что цепи удлинились и имеют большое провисание. Работа

удлиненными цепями приводит к преждевременному их разрыву. В таких цепях

необходимо снять одно-два звена. При этой операции стяжку цепей производят при

помощи специального приспособления.

Излишнее натяжение цепей не допускается, так как это приводит к

ненормальной работе и преждевременному износу цепной передачи.

Нормальным натяжение цепей считается такое, при котором стрела провисания

цепи составляет 0,02 от расстояния между центрами звездочек.

Нагрев

роликовых подшипников не должен превышать 70-80  . Особого

и постоянного наблюдения и регулировки требует ленточный тормоз. Во время

работы необходимо следить за тормозными лентами и по мере износа колодок

подтягивать ленты.

. Особого

и постоянного наблюдения и регулировки требует ленточный тормоз. Во время

работы необходимо следить за тормозными лентами и по мере износа колодок

подтягивать ленты.

Когда

ленты находятся в отторможенном состоянии, они не должны соприкасаться с

тормозными шкивами. Если такое явление происходит замечено, то необходимо

поджать пружины оттяжек. Угловой ход рычага ленточного тормоза на зубчатом

секторе не должен превышать  . Если же

угол поворота рычага превышает это значение, то это означает, что тормозные

колодки подносились, и требуется подтяжка тормозных лент.

. Если же

угол поворота рычага превышает это значение, то это означает, что тормозные

колодки подносились, и требуется подтяжка тормозных лент.

Покидая

пост, бурильщик должен проверить надежность стопорения тормозного рычага на

зубчатом секторе. Воздушная система лебедки во время эксплуатации требует

повседневного ухода. Необходимо следить за тем, чтобы воздухопроводы не давали

течи. Резиновые шланги оберегать от износа, попадания масла

При

эксплуатации лебёдки наиболее часто встречаются следующие неисправности:

- крюк на подъём идет с остановками, что может быть вызвано

попаданием масла под муфты. Причина попадания масла должна быть устранена, а

шкивы промыты бензином и вытерты;

- порожний крюк медленно идёт вниз. Необходимо проверить,

полностью ли растормаживаются колодки и не трут ли они о реборды шкивов;

- тормозной рычаг полностью доходит до крайнего нижнего

положения, но не тормозит. Причиной этого может быть попадание масла на шкивы

или износ колодок. В первом случае колодки протирают бензином, во

втором-подтягивают тормозные ленты;

не включается воздушный цилиндр тормоза, что может быть вызвано

регулировкой троса управления краном либо неисправностью самого крана.

Неисправный кран заменяют новым;

- фрикционная катушка не даёт обратного хода при

растормаживании. Необходимо отрегулировать ленты тормозных шкивов, обеспечивая

полное растормаживание;

- для поднятия груза фрикционной катушкой требуется большое

усилие, иначе катушка не удерживает груз на весу. Причиной может быть попадание

масла на ленты;

- не включается барабан или ротор, что указывает на

неисправность пневматической системы;

- резкие рывки цепей и удары в цепных передачах при включении

указывают на то, что цепи удлинились и имеют большое провисание. Работа удлинёнными

цепями приводит к преждевременному их разрыву. В таких цепях необходимо снять

одно - два звена;

- в случае нагрева подшипников лебёдки, гидротормоза или

коробки скоростей, если температура их выше 75-85о С, необходимо подшипники

промыть в керосине и на 2/3 объёма заполнить свежей смазкой. Если подшипники

продолжают греться, следует проверить параллельность и горизонтальность валов.

4.4 Ремонт оборудования

Замене и ремонту у лебедок подлежат следующие узлы и детали: цепные

колеса, тормозные шкивы барабана, антифрикционные втулки, роликоподшипники,

кулачковые муфты, детали тормозной системы, шинно-пневматические муфты и детали

пневматического управления лебедки.

При ремонте лебедки должны строго выполняться все требования,

предъявляемые к ответственным подъемным механизмам. Все детали, устанавливаемые

взамен вышедших из строя, должны быть изготовлены по чертежам

завода-изготовителя. Собираемые при ремонте узлы лебедки должны соответствовать

техническим условиям на их изготовление и сборку. Средний ремонт лебедок,

производимый в мастерских, приурочивают к окончанию бурения скважин. Порядок

разборки приведен для лебедки ЛБУ - 1200:

- снять верхние, нижние и боковые щиты лебедки;

- разобрать систему воздухопровода и пульт управления лебедки;

- разобрать и снять тормозную систему;

- отвинтить болты крепления подшипников подъемного вала

специальными торцовыми ключами длиной 1000 мм.

Чтобы безопаснее снять вал с рамы лебедки, оставляют по одному болту в

каждом подшипнике. Затем при помощи подъемного крана вал зацепляют штропом,

дают натяжку с таким расчетом, чтобы вал был прижат к раме лебедки, и только

после этого отвинчивают последние болты, и вал снимают с рамы. Перед снятием

валов необходимо предварительно снять цепи. После снятия валов и тормозной

системы приступают к их разборке. Для разборки валы укладывают на козлы.

Демонтаж подшипников, муфт и цепных колес с валов следует вести методами,

описанными выше, используя съемники и прессы. Тормозные шкивы с бочки барабана

снимают одновременными ударами кувалды с двух сторон, затем при помощи пресса

выпрессовывают из барабана вал. Биение валов определяют по рейсмусу. Предельно

допустимый прогиб валов 0,3 мм на 1 м длины и 0,8-0,9 мм на всю длину вала. По

фактическому размеру посадочных поверхностей вала подбирают подшипник с тем,

чтобы обеспечить заданный натяг. В случае износа посадочную поверхность

наплавляют или металлизируют, а затем протачивают для получения первоначальных

размеров. Новые подшипники запрессовывают с их предварительным нагревом до 90°

С. Изношенные подшипники гидротормоза меняют аналогично подшипникам лебедки.

Большие радиальные люфты свободно сидящих на валах лебедки цепных колес

являются результатом износа подшипников скольжения. После демонтажа цепных

колес втулки выпрессовывают. Новые втулки подшипников скольжения запрессовывают

с предварительным нагревом колеса до 350 °С. Стопорение втулок осуществляется

двумя-тремя винтами, затем новые втулки пришабривают по валу. У самих цепных

колес изнашивается зубчатый венец, что нарушает нормальную работу передачи.

Рекомендуется изношенные цепные колеса заменять новыми. В этом случае ремонт

состоит в демонтаже изношенных цепных колес с помощью прессов или специальных

приспособлений. Новое колесо сажают на вал, предварительно, нагревая его до

300° С. При малых износах цепные колеса восстанавливают наплавкой зубьев с

последующей их обработкой. Другие методы восстановления зубчатых колес, а также

способы ремонта валов, шинно-пневматических и кулачковых муфт, шлицев и

шпоночных канавок были рассмотрены выше.

Износ бандажей, кроме уменьшения толщины стенок обода, характеризуется

наличием на их рабочей поверхности кольцевых канавок, волнистости, поперечных

трещин и других дефектов. Ремонт тормозных шкивов заключается в удалении

указанных дефектов путем обточки бандажей непосредственно на лебедке при помощи

суппорта токарного станка, укрепленного на раме лебедки. Толщина тормозного

шкива должна быть не менее 50% от номинальной. Отдельные раковины и

выкрашивания устраняют наплавкой с последующей зачисткой сварного шва. Иногда

бандажи протачивают прямо на буровой; если это невозможно, их заменяют. Для

этого после снятия щитов ограждения ходовой конец каната отсоединяется от

барабана лебедки, пропускается через ролик, укрепленный к основанию вышки, и

прикрепляется к трактору. При помощи штропа и талевой системы вал поднимается

после открепления болтов подшипников. Для безопасной работы во время

отвинчивания гаек, а также для плавной подачи вала к центру буровой используют

второй трактор с тросом, пропущенным через промежуточный вал и укрепленным к

подъемному валу. Подъемный вал укладывается на брусья, уложенные на ротор. Для

быстрой смены изношенные бандажи срезают при помощи газовой резки. Некоторые

УБР только заменяют изношенные бандажи, отказавшись от их ремонта.

Тщательному контролю при капитальном ремонте подвергают станину и раму

лебедки. Капитальный ремонт предусматривает полное восстановление

работоспособности лебедки, поэтому качество ремонта должно соответствовать

техническим требованиям отраслевых нормалей. После установки валов на раму

лебедки необходимо проверить параллельность их и расстояние между ними, а также

совпадение плоскостей сопряженных цепных колес, при этом допускаются следующие

отклонения:

- на непараллельность валов 2 мм;

- торцовое и радиальное биение цепных колес должно быть не

более 0,5 мм.

Подъемный вал после установки на него барабана и тормозных шкивов

проходит статическую балансировку. В случае дисбаланса к торцу барабана

приваривают стальные планки определенной массы. При сборке подшипника на валу

необходимо, чтобы боковой зазор, но наружному кольцу был в пределах 0,2-0,3 мм,

который регулируется прокладками под крышки корпуса подшипника. Осевой люфт

звездочек, установленных на валу на подшипниках, должен быть не более 1,5-2,5

мм. После контроля качества сборки отремонтированную лебёдку обкатывают на

холостом ходу, устраняя замеченные неисправности. Затем лебедку окрашивают, и

данные о ремонте заносят в её паспорт.

4.4.1 Технология и техника ремонта оборудования

При текущем ремонте производится частичная разборка и замена износившихся

деталей.

При капитальном ремонте производится полная разборка всей лебёдки, замена

неподлежащих восстановлению деталей на новые и восстановление деталей, у

которых допустимые показатели износа с учетом ответственности детали.

Капитальный ремонт, в основном производится на предприятии - изготовителе, а

текущий на предприятиях, входящих во вспомогательные производства НГДУ.

Существующая технология капитального ремонта предусматривает следующие

операции:

) Разборка.

) Мойка.

) Дефектовка.

) Замена детали на новую, или восстановление детали.

) Сборка и обкатка.

Подробнее рассмотрим эти операции.

. Разборка.

Оборудование разбирают согласно схеме разборка, которая определяет

сначала последовательность разборки оборудования агрегата и узлы, а затем

последовательность разборки этих агрегатов и узлов на детали. При этом в первую

очередь снимаются узлы и детали, которые препятствуют снятию предыдущих.

Поэтому необходимо хорошо знать конструкцию оборудования.

Инструменты: набор слесарных инструментов.

Специалист: слесарь монтажно-сборных работ IV разряда.

Время разборки: 300 мин.

. Мойка.

Мойку осуществляют ванным способом.

Моющий раствор: МС-8

Концентрация: 1%: 20г\л

Температура: 60-80 ° С

Специалист: слесарь моечных машин IV разряда

Время мойки: 45 мин.

. Дефектовка.

Дефектовка деталей производится с целью определения технического

состояния детали, возможность её дальнейшего использования и определения причин

износа. По результатам дефектовки детали делятся на 3 группы:

1) Годные детали - маркируются зелёной краской.

2) Детали, требующие ремонта - маркируются жёлтой и белой краской.

) Детали не годные к дальнейшей эксплуатации - красной краской.

Инструмент: скоба индикаторная 150 : 250 мм,

микрометр 150 : 250 мм.

Специалист: дефектовщик V

разряда.

Время дефектовки: 105 мин.

Полученные результаты заносим в таблицу.

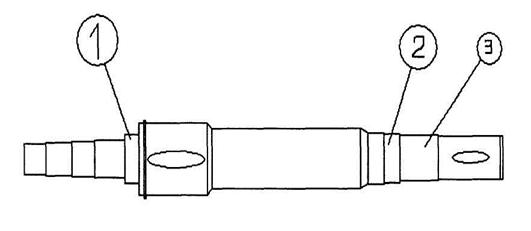

Для поверхностити №1, №2 и №3 определяем допустимый диаметр, мм:

Ддоп= Дн-А,

где Дн - номинальный диаметр, мм;

А - допустимая величина износа, мм.

Для поверхности №1.

0,24 мм

0,24 мм

Ддоп =190 - 0,24 =189,76 мм

Для поверхности №2.

0,24 мм

0,24 мм

Ддоп=190 - 0,24=189,76мм

Для поверхности №3.

0,22 мм

0,22 мм

Ддоп=170 - 0,22=169,78 мм

Таблица 3

|

№ поверхности

|

Размеры, мм

|

инструмент

|

|

номинальный

|

допустимый

|

фактический

|

|

|

1

|

2

|

3

|

4

|

5

|

|

Поверхность №1

|

Ø 190-0,29

|

Ø

189,76

|

Ø

189,83

|

Шц-III-250-0,08 МК 150-250

|

|

Поверхность №2

|

Ø 190-0,29

|

Ø

189,76

|

Ø

189,83

|

Шц-III-250-0,08 МК 150-250

|

|

Поверхность №3

|

Ø 170-0,22

|

Ø

169,78

|

Ø 169,1

|

Шц-III-250-0,08 МК 150-250

|

По результатам измерений из Таблицы 3 видно, что поверхность № 3 имеет

износ выше допустимого и, поэтому данная деталь подлежит восстановлению или замене

на новую.

На данном предприятии в связи с отсутствием технического ремонта ,

негодные детали и детали требующие ремонта заменяются на новые. Такая

технология ремонта имеет следующие недостатки:

- детали, имеющие высокие ресурсы работоспособности отправляются

в металлолом или на дальнейший передел;

- большие затраты на приобретение новой детали;

- высокие транспортные расходы;

- отсутствие запасных частей может привести к ненормальному

простою оборудования в ремонте и тем самым наносится экономический ущерб

предприятию.

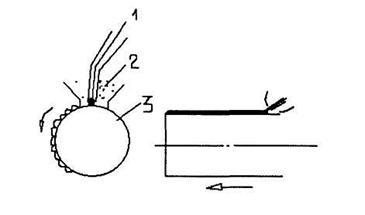

4.4.2 Предлагаемая технология ремонта

Для устранения недостатков, отмеченных в предыдущем пункте, предложена

технология по восстановлению детали методом двухэлектродной наплавки под слоем

керамического флюса. Этот метод представляет собой процесс плавления

электродной проволоки под слоем флюса. При горении дуги, электродная проволока

образует на поверхности детали наплавочные валки. Флюс под действием

температуры расплавляется и покрывает валки и зону наплавки защитной коркой,

которую затем удаляют с наплавленной поверхности. Отходы флюса можно дробить и

использовать повторно.

Керамические флюсы представляют собой легирующих, раскисляющих,

модернизирующих и шлакообразующих элементов сцементированных между собой

растворами жидкого стекла.

Для этих работ применяются автоматы для наплавки, установленные на

токарном станке.

. Проволока;

. Флюс;

. Деталь.

Технический маршрут ремонта детали предусматривает следующие операции:

)разборка;

)мойка;

)дефектовка;

)токарная обработка;

)наплавка под слоем керамического флюса;

)токарная обработка;

)шлифование.

Токарная обработка.

Переходы операции:

.установить и снять деталь;

.проточить поверхность № 3 до Æ166 мм.

Токарный станок: 1А63М, Nст =

14 квт.

Вспомогательный инструмент: патрон, центр вращения люнет

Измерительный инструмент: Шц-III-250-0,08

Режущий инструмент: резец проходной φ = 45 пластина ВК8, державка сечением 20х30

Специалист: токарь V

разряда.

Деталь: материал сталь 45 ГОСТ 1050-88 Gвр=980÷1080МПА НВ280÷320

D=169,7 мм, L=100 мм.

Определяем глубину резания:

t =  ,

,

где

D - диаметр до обработки;

d - диаметр

после обработки.

1,55 мм

1,55 мм

Определяем

подачу:табл = 0,68 мм/об

Поправочные

коэффициенты на подачу:

Кsn =

0,8 коэффициент работы без корки;

Кsз =

1 коэффициент точения закаленных поверхностей;

Кsт =

1,07 коэффициент учитывающий группу обрабатываемого материала (6 группа);

Ksh=1

коэффициент обработки инструментом.

Определяем

расчетную величину подачи:

Sрасч = Sтабл

´ Кsn ´ Кsh ´ Кsз ´ Кsм =0,68´0,8´1´1´1,07=0,582 мм/об

Определяем

скорость резания при подаче:

Vтабл = 174

м/мин

Принимаем

поправочные коэффициенты на скорость резания:

Кvм =

0,36 коэффициент обрабатываемости металла;

Кvu =

0,83 коэффициент материала инструмента;

Кvφ = 0,81 при φ=90° коэффициент главного угла;

Кvж =

1 коэффициент жесткости;

Кvn =

0,85 коэффициент состояния поверхности.

Определяем

расчетную скорость резания:

Vрасч = Vтабл

´ Кvm ´ Кun ´ Кvφ ´ Кvж ´ Кu =174 ´0,36 ´0,83 ´0,81 ´1 ´0,85=35,8 м/мин

Определяем

частоту вращения детали:

67,7

об/мин.

67,7

об/мин.

Корректируем

режущие режимы по паспортным данным станка и принимаем:

S = 0,6 мм

n = 60 об/мин

Определяем

фактическую скорость резания:

31,8

м/мин.

31,8

м/мин.

Определяем

штучное время:

Тшт

= Тосн + Твсп

Твсп

= 0,06 ´ Тосн

Тосн= ,

,

где

L - длина обрабатываемой поверхности;

y = t ´ ctgφ = 2 ´ ctg45° = 2 -

величина вращения;

∆

= 0 мм.

Тосн= 2,8 мин

2,8 мин

Твсп

= 0,06 ´ 2,8 = 0,16 мин

Тшт

= 2,8 + 0,16 = 2,96 мин

Определяем

расходы электроэнергии:

N=Nст*Тосн*Кu*Квр

где

Кu = 0,6 - коэффициент использования;

Квр

= 0,017 - коэффициент перевода времени;

N =14 ´ 2,8 ´ 0,6 ´ 0,017 = 0,4 КВт

Наплавка

под слоем керамического флюса.

Установка

для наплавки:

- токарный станок 16К20, N = 10

кВт;

- автомат 2-х электродной наплавки Р683, Nа=0,5 КВт;

- трансформатор ТДм-500;

- выпрямитель и балластное сопротивление (по 2 штуки).

Специалист: наплавщик V

разряда.

Деталь: материал сталь 45 ГОСТ 1050-88 Gвр=980÷1080МПА НВ280÷320

D=169,7 мм, L=100 мм.

Исходные данные:

- флюс-керамический ЖС-320;

- проволока d=1,6мм

0,8ГСА;

- шаг наплавки S=3

мм;

- высота наплавляемого слоя h=3 мм;

- сила тока I = 120 - 350;

- напряжение U = 17 - 350 В;

- скорость наплавки Vн=0,3;

- скорость подачи проволоки Vп=3 м/мин.

Определяем диаметр после наплавки:

добыча нефть оборудование опора

D = Dн +Zшл + Zток,

где Zшл - припуск на шлифовку;

Zток -

припуск на токарную обработку;

Zшл =

2 мм на диаметр;

Zток =

6 мм на диаметр.

D =

170 + 2 + 6 = 178 мм.

Определяем количество проходов:

i=

Определяем

частоту вращения детали:

n=

0,89

об/мин.

0,89

об/мин.

Принимаем

n=0,9 об/мин

Определяем

штучное время:

Тшт

= Тосн + Твсп;

Твсп

= 0,12´ Тосн;

Тосн= ;

;

Тосн= 74 мин.

74 мин.

Твсп

= 0,12´ 74 =8,9 мин.

Тшт

= 74 + 8,9 =82,9 мин.

Определяем

расход электроэнергии:

N = (Nст +

Nа + Nн) ´ Тосн ´ Ku ´ Kвр,

где

Ku=0,6;

Kвр=0,017.

N = (10 + 0,5 +

12,6) ´ 74 ´ 0,6 ´ 0,017 = 17,44 кВт

Определяем

расход материала:

Р

= Рн ´ Кu,

где

Кu=1,15;

Рн

- вес наплавленного металла;

Рн

= V ´ φ,

где

φ = 7,87 г/см2;

V =

324 см2

324 см2

Рн

= 324 ´ 7,87 = 2549,88 г

Р

= 2549,88 ´ 1,15 = 2932,362 г

Расход

проволоки равен расходу флюса и равен 2,93

Токарная

обработка.

Переходы

операции:

.установить

и снять деталь;

.проточить

поверхность № 3 до Æ172 мм.

Токарный

станок: 1А63М, Nст = 14 кВт.

Вспомогательный

инструмент: патрон, центр вращения люнет.

Измерительный

инструмент: Шц-III-250-0,08.

Режущий

инструмент: резец проходной φ = 90 пластина

твёрдого сплава ВК8, державка сечением 30х30.

Специалист:

токарь V разряда.

Деталь:

наплавленная деталь материал сталь 45 ГОСТ 1050-88 Gвр=980÷1080МПА НВ280÷320 D=178 мм, L=100

мм.

Определяем

глубину резания:

,

,

где

D-диаметр до обработки;

d- диаметр после

обработки.

Определяем

подачу:табл = 0,68 мм/об

Поправочные

коэффициенты на подачу:

Кsn =

0,8 коэффициент работы без корки;

Кsз =

0,8 коэффициент точения закаленных поверхностей;

Кsт =

1,07 коэффициент учитывающий группу обрабатываемого материала (6 группа);

Ksh=1

коэффициент обработки инструментом.

Определяем

расчётную величину подачи:

Sрасч = Sтабл

´ Кsn ´ Кsh ´ Кsз ´ Кsм =0,68´0,8´0,8´1´1,07=0,466 мм/об

Определяем

скорость резания при подаче:

Vтабл = 176 м

/мин

Принимаем

поправочные коэффициенты на скорость резания:

Кvм =

0,56 коэффициент обрабатываемости металла;

Кvu =

0,83 коэффициент материала инструмента;

Кφ = 0,81 при φ=90° коэффициент главного угла;

Кvn =

0,85 коэффициент состояния поверхности;

Кvж =

1 коэффициент жесткости.

Определяем

расчётную скорость резания:

Vрасч = Vтабл

´ Кvm ´ Кun ´ Кvφ ´ Кvж ´ Кu =

=

176 ´ 0,56 ´ 0,83 ´ 0,81 ´ 0,85 ´ 1=56,32 м/мин

Определяем

частоту вращения детали:

=

=  = 104,3 об/мин

= 104,3 об/мин

Корректируем

режущие режимы по паспортным данным станка и принимаем:

S = 0,45 мм

n = 100 об/мин

Определяем

фактическую скорость резания:

м/мин

м/мин

Определяем

штучное время:

Тшт

= Тосн + Твсп

Твсп

= 0,06 ´ Тосн

Тосн= ,

,

где

L - длинна обрабатываемой поверхности

=

t ´ ctgφ = 2 ´ ctg45° = 2 мм

∆

= 0мм

Тосн= 2,2 мин

2,2 мин

Твсп

= 0,06 ´ 2,2 = 0,132 мин

Тшт

= 2,2 + 0,132 = 2,33мин

Определяем

расход электроэнергии:

N=Nст*Тосн*Кu*Квр

где

Кu = 0,6 - коэффициент использования;

Квр

= 0,017 - коэффициент перевода времени;

N =14 ´ 2,2 ´ 0,6 ´ 0,017 = 0,31 кВт

Шлифование.

Переходы

операции:

.установить

и снять деталь;

.проточить

поверхность № 3 до Æ  мм.

мм.

Оборудование:

Станок кругошлифовальный модели 3А131, суммарная мощность N = 9

кВт, снабжён приборами активного контроля.

Приспособления: центра глухие, поводок.

Инструменты: Круг шлифовальный, диаметр dкр = 600 мм, ширина В = 63 мм. ПВ15А.40, микрометр МК 150-250

Шлифование продольное.

Скорость вращения детали:

VДет =

70 м/мин.

Определяем частоту вращения детали:

129,6

об/мин.

129,6

об/мин.

Определяем

припуск на шлифовальную обработку:

1 мм

1 мм

Определяем

время:

Тшт

= То + Твс

где

Tвс - вспомогательное время;

Тв

= 0,12 ´ То;

0

- основное время;

,

,

где

L = 100 мм - длина детали;

h - припуск на

обработку;

nД - частота

вращения детали;

SB - продольная

подача (назначается);

SL - радиальная

подача (определяется по таблице);

i = 1,5 - 2 -

коэффициент выхаживания.

Принимаем:

SB = 2,5 мм/об∙дет., SL = 0,011

мм/ход, i = 2;

Принимаем

поправочные коэффициенты на радиальную подачу:

Кit = 0,5 (6 квалитет)

Kh =

1,5 - т.к. припуск больше 0,6 мм

= SL*Kit*Kh = 0,011*0,5*1,5 = 0,00825 мм/ход

74,8 мин

74,8 мин

Твсп

= 0,1 ´ То = 0,1 ´ 74,8 = 7,48

мин

Тшт

= То + Твсп = 74,8 + 7,48 = 82,28 мин

Определим

расход электроэнергии:

Np = Nст ´ То ´ Ки ´ Квр = 9 ´ 74,8 ´ 0,7 ´ 0,017 = 8,01 кВт

5.Охрана труда

В нашей стране охрана труда является актуальной темой. Для обеспечения

безопасных условий труда при обслуживании оборудования и сооружений по сбору,

сепарации, очистке и транспортировке нефти и газа, прежде всего, необходимо

соответствие оборудования условиям, возникающим при его эксплуатации и

требованиям, которые предъявляются к каждому виду этого оборудования, установке

или сооружению в целом правилам ТБ, строительным нормам и правилам.

Организация безопасной работы на производстве возложена на

административный и инженерно-технический персонал. Каждый главный специалист,

начальник цеха (участка), инженер, механик и мастер должны обеспечивать

безопасные условия труда на своем участке. На каждом буровом предприятии

имеются отделы по технике безопасности, подчиненные главному инженеру

предприятия, которые занимаются только вопросами техники безопасности и

промсанитарии.

За выполнение законов об охране труда установлен государственный надзор и

общественный контроль. Государственный надзор осуществляю: государственные

комитеты по надзору за безопасным ведением работ в промышленности,

санитарно-эпидиологические службы министерства здравоохранения РФ и министерств

субъектов федерации РФ, технические инспекции советов профсоюзов и др.

Общественный контроль осуществляют профсоюзные комитеты предприятий через

комиссии по охране труда и общественных инспекторов. Безопасность работы в

значительной степени зависит от выполнения работниками правил ТБ.

Рабочие, поступающие на предприятия или переведенные на другую работу,

проходят вводный инструктаж по ТБ и противопожарной технике, затем инструктаж

или обучение безопасным методам работы на своем рабочем месте. На предприятиях

бурения периодически проводится проверка знаний правил ТБ и противопожарной

технике рабочими и адмистративно-техническим персоналом.

Руководствуясь отраслевыми правилами ТБ, администрация предприятия

разрабатывает инструкции по безопасному ведению работ для каждой профессии. Эти

инструкции утверждаются главным инженером предприятия.

Каждый рабочий обязан не только хорошо знать, но и соблюдать все требования

ТБ. К нарушителям правил ТБ применяются строгие административные меры

взыскания.

Основные причины несчастных случаев при ремонте бурового оборудования:

- использование неисправных инструментов и оборудования;

- применение опасных видов работ;

- организация рабочего места с нарушением правил по ТБ;

- неисправность или отсутствие кожухов и ограждений и т. д.

- несоблюдение правил ТБ при подъеме, перемещении и установке

деталей и узлов с помощью подъемных кранов;

- отсутствие индивидуальных средств защиты;

- пребывание в опасной зоне;

- нарушение трудовой дисциплины.

Поэтому при инструктаже и обучению рабочих, связанных с обслуживанием и

ремонтом бурового оборудования, следует уделять особое внимание этим вопросам

ТБ.

Основными задачами являются создание и обеспечение безопасных и

безвредных условий труда. Для выполнения их необходимо:

· планировать организационно-технические мероприятия по

улучшению условий труда и обеспечение их выполнения;

· вводить в эксплуатацию новые и реконструированные цеха и

объекты только после приемки их комиссией с участием работника службы техники

безопасности и органов государственного надзора;

· обеспечивать строгое выполнение требований правил, норм,

стандартов, инструкций по охране труда и пожарной безопасности;

· осуществлять технологические процессы, организацию труда и

рабочих мест в соответствии с требованиями по охране труда, техники

безопасности и современных достижений науки и техники;

· обеспечивать исправное состояние оборудования и инструмента,

санитарное состояние рабочих мест, производственных, вспомогательных и

санитарно-бытовых помещений;

· организовать обучение и повышение квалификации

инженерно-технического персонала по вопросам охраны труда;

· обеспечивать правильное и своевременное расследование,

регистрацию и учет несчастных случаев, профессиональных заболеваний с

разработкой мероприятий по предотвращению аналогичных случаев;

· обеспечивать оборудование защитными и оградительными

приспособлениями, предоставлять рабочим средств индивидуальной защиты,

спецодежду, принимать меры по оснащению

· производственных объектов устройствами по технике

безопасности;

· организовывать контроль над соблюдением трудового

законодательства, а также выполнение предписаний органов государственного

надзора и технических инспекторов по устранению нарушений правил и норм по

охране труда.

6. Охрана окружающей среды

Охрана окружающей среды является одной из важнейших проблем

нефтегазодобывающей промышленности. Это связано с тем, что ввод в действие

нефтегазовых месторождений требует ускоренного решения вопросов охраны природы

и создания нормальных условий проживания населения в районах размещения

нефтедобывающих предприятий.

Разработка нефтяных и газовых месторождений при определенных условиях

(несоблюдение правил окружающей среды и нарушение технологической дисциплины)

может обусловить значительное загрязнение объектов внешней среды не только в

пределах самих месторождений, но и на прилегающих территориях. При этом охрана

окружающей среды практически существует на всех стадиях бурения добычи, сбора,

подготовки и транспортирования продукции скважин.

В процессе строительства скважины загрязнение окружающей среды происходит

при очистке сеток вибросит, мытье полов и оборудования, обмыве поднимаемых

труб, утечке при приготовлении буровых растворов и химических реагентов для их

обработки, засорениях и нарушениях целостности желобной системы и т.д.

Загрязнителями окружающей среды при строительстве скважины являются

химические реагенты и добавки, применяемые для обработки буровых растворов, а

также нефть и нефтепродукты, например, горюче-смазочные материалы (ГСМ). Нефть

и нефтепродукты загрязняют окружающую среду не только в качестве компонентов

буровых растворов (разливы вокруг циркуляционной системы), но и при

нерачительном использовании в качестве ГСМ (силовой привод, хозяйственные

нужды, транспорт); при завершении работ по вызову притока или в результате

аварийных ситуаций (нефтепроявления, открытое фонтанирование и т.д.).

Загрязнителями окружающей среды также являются буровые сточные воды, выбуренная

порода и отработанный буровой раствор.

В Российской Федерации создана система стандартов по охране и

рациональному использованию окружающей природной среды - своеобразный свод

правил, определяющий взаимоотношения человека с природой.

Проекты разведки, разработки и обустройства нефтяных и газовых

месторождений, а также проекты строительства нефтяных и газовых скважин

содержат раздел «Охрана окружающей среды» с указанием мер и средств защиты

поверхностных вод от загрязнения нефтью, нефтепродуктами, буровыми растворами,

химическими реагентами, применяемыми в процессе производственной деятельности

буровых и нефтегазодобывающих предприятий, а также производственными,

хозяйтвенно-бытовыми водами с территории скважины и твердыми отходами

производства.

Характерные для нефтяной и газовой промышленности вредные выбросы в

окружающую среду отрицательно воздействуют на условия жизни и труда

современного человека.

На каждом предприятии имеется отдел по охране окружающей среды,

возглавляющим начальником отдела, который подчиняется главному инженеру и один

- два инженера.

В функции этого отдела входит:

- контроль над состоянием атмосферного воздуха в помещения с

помощью газоанализаторов;

- контроль над сбрасываемой водой в системе канализации;

- контроль над объектами системы канализации;

- контроль над благоустройством территории объектов;

- проверка состояния замазученности на всех объектах;

- контроль над рекультивацией земли при демонтаже буровых

установок;

- введение на каждом объекте журнала по охране окружающей среды;

- введение необходимой документации и отчетности перед

вышестоящими организациями и санэпидемнадзором.

Охрана окружающей среды в нашей стране должна стать одним из важнейших

направлений на современном этапе.

Должно предусматриваться дальнейшее усиление работ по улучшению

сохранности с/х. угодий, создании пылезащитных полос, рекультивация земель,

расширению применения безопасных для человека методов защиты с/х. культур и

лесов от вредителей и болезней.

Должны быть улучшены охрана недр и комплексное использование минеральных

ресурсов на основе снижения потерь полезных ископаемых при их добычи,

обогащении и переработке, обеспечена сохранность природной среды, экономической

зоны и континентального шельфа.

Вместе с решением задач охрана окружающей среды предусматривается

дальнейшее совершенствование управления делом охраны природы, повышение

действенности государственного контроля над состоянием природной среды и

источниками загрязнения, бережным использованием природных богатств, шире нужно

привлекать к этой работе общественные организации и население.

7.Экономический раздел

7.1 Расчёт затрат на транспортировку,

техническую эксплуатацию и ремонт оборудования

.1.1 Исходные данные

1. Наименование ремонтируемой детали - основной вал буровой лебедки ЛБУ

- 1700;

2. Цена лебедки - 3 500 000 рублей;

. Количество ремонтируемого оборудования числящегося в ремонте -

5шт;

. Структура ремонтного цикла К7ТК;

. Продолжительность межремонтного цикла - 3840 часов;

. Продолжительность межремонтного периода - 480 часов;

. Стоимость электроэнергий за 1кВт·час - 1,85 рублей;

. Форма оплаты труда рабочих - повремённо - премиальная;

. Размер премий рабочим - 50%;

. Коэффициент районных надбавок Кр = 50%;

. Коэффициент северных надбавок Кс.н. = 80%;

. Стоимость 1 Гкал. Тепла - 727,35 без НДС;

. Объём помещения - 6380 м3.

7.1.2 Распределение трудозатрат по виду

ремонтных работ

Таблица 4

|

Вид оборудования

|

Количество

|

Нормативы трудоёмкости, человеко-часов.

|

|

|

Трудоёмкость кап ремонта

(Ткр)

|

Трудоёмкость тек. ремонта

(Ттр)

|

Всего человеко - часов

|

В том числе

по видам работ.

|

|

|

|

|

|

Слесарные

|

Станочные

|

Кузнечная прессовка

|

Малярные работы

|

Сварочные работы

|

Термическая обработка

|

|

ЛБУ-1700

|

|

|

|

|

Тсл

|

%

|

Тст

|

%

|

Ткпр

|

%

|

Тмр

|

%

|

Тсвр

|

%

|

Тто

|

%

|

|

1

|

210

|

116

|

326

|

130

|

40

|

114

|

35

|

26

|

8

|

6

|

2

|

39

|

12

|

9

|

3

|

|

5

|

1050

|

580

|

1630

|

652

|

|

570

|

|

130

|

|

32

|

|

195

|

|

48

|

|

Норматив трудоёмкости определяется по отраслевым нормативам.

Трудоёмкость по видам работ определяем по формуле:

Т

=  ;

;

Например:

определим трудоёмкость по видам работ для 5 капитальных ремонтов.

Тсл

=  = 652 чел. часов

= 652 чел. часов

Тст

=  = 570 чел. часов

= 570 чел. часов

Тк.пр

=  = 130 чел. часов

= 130 чел. часов

Тмал

=  = 32 чел. часов

= 32 чел. часов

Тсвар

=  = 195 чел. часов

= 195 чел. часов

Тто

=  = 48 чел. часов

= 48 чел. часов

Таким

же способом определяем трудоёмкость по видам работ для одного капитального

ремонта.

7.1.3 Расчёт фонда оплаты труда рабочих

Таблица 5

Численный и квалификационный состав ремонтной бригады

|

Профессия

|

Разряд

|

Численный состав, чел.

|

Тарифная ставка, руб.час

|

|

Слесарь монтажно-сборных

работ

|

4

|

2

|

35,3

|

|

Оператор моечных машин

|

4

|

1

|

33,5

|

|

Дефектовщик

|

5

|

1

|

38,5

|

|

Токарь

|

5

|

1

|

39,2

|

|

Наплавщик

|

5

|

1

|

38,1

|

|

Шлифовщик

|

5

|

1

|

38,8

|

Расчёт заработной платы зависит от трудоёмкости ремонта, численного и

квалификационного состава бригады ремонтных рабочих.

Основной фонд заработной платы определяется по формуле:

Зосн. = (Зт + П) + Кр + Ксн, где

Зт - тарифная заработная плата,

П - премия рабочим, 50%,

Кр - коэффициент районных надбавок, 50%,

Ксн - коэффициент северных надбавок, 80%.

Тарифный фонд заработной платы определяется по формуле:

Зт = Тз · Ст, где

Тз - трудоёмкость ремонта - 1630 чел. часов,

Ст - средняя тарифная ставка,

Ст

=  , где:

, где:

-

часовая тарифная ставка, соответствующего разряда,

n - число

рабочих соответствующего разряда.

Ст

=  = 36,9 руб.

= 36,9 руб.

Зт = 1630 · 36,9 = 60147 рублей.

Премия составляет 50% от тарифного фонда оплаты труда:

П

=  =

=  = 30073,5

руб.

= 30073,5

руб.

Выплаты

по районному коэффициенту:

Кр

=  =

=  = 45110,3

руб.

= 45110,3

руб.

Выплаты

по северным коэффициентам:

Ксн

=  =

=  = 72176,4

руб.

= 72176,4

руб.

Основная заработная плата определяется по формуле:

Зосн = Зт + П + Кр + Ксн =

+ 30073,5 + 45110,3 + 72176,4 = 207507,2 руб.

Дополнительная заработная плата - это оплата за неотработанное время,

определяется по формуле:

Здоп

= · (То+Тго), где

· (То+Тго), где

Тэф

- эффективный фонд времени, в днях;

То

- время отпуска, в днях;

Тго - время несения государственных обязанностей, в днях.

Таблица 6

Баланс годового фонда рабочего времени одного рабочего.

|

№

|

Показатели.

|

Количество дней.

|

|

1

|

Календарный фонд времени в

году, дни

|

366

|

|

2

|

Выходные и праздничные дни

|

116

|

|

3

|

Номинальный фонд времени,

дни

|

250

|

|

4

|

Дни неявок всего, В том

числе:

|

49

|

|

4.1

|

Очередные отпуска

|

40

|

|

4.2

|

Болезни

|

7

|

|

4.3

|

Неявки, разрешённые законом

|

1

|

|

4.4

|

Невыходы в связи с

выполнением гособязанностей

|

1

|

|

5

|

Эффективный фонд рабочего

времени, дни

|

201

|

|

6

|

Продолжительность смены,

часы

|

8

|

|

7

|

Годовой фонд рабочего

времени в часах

|

1608

|

Номинальный фонд времени:

Тн = Тк - (В + Пр) = 366 - 116 = 250 день

В - выходные дни,

Пр - праздничные дни.

Эффективный фонд рабочего времени:

Тэ = Тн - Н = 250 - 49 = 201 дней

Н = 47 - дни неявок всего

Годовой фонд рабочего времени в году при 8-ми часовой рабочей смене:

Тэ = 201 · 8 = 1608 часа

Здоп

=  ·(49 + 1) = 51618,7 руб.

·(49 + 1) = 51618,7 руб.

Общий

фонд заработной платы:

Зобщ.

= Зосн. + Здоп. = 207507,2 + 51618,7 = 259125,9 руб.

Отчисления

в фонд социальной защиты составляет 30,3% от общего фонда заработной платы:

Оф.с.з.

=  =

=  = 78515,2

руб.

= 78515,2

руб.

7.1.4 Расход основных и вспомогательных

материалов

Расход и стоимость основных материалов.

Таблица 7

|

Наименование материалов

|

Вид ремонта

|

ед. измерения

|

Норма расхода, кг/100

чел.час

|

Количество расходуемого

|

Стоимость единицы

|

Всего

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1. Сталь

|

|

|

|

|

|

|

|

1.1. среднесортовая

|

К.Р.

|

кг

|

10

|

163

|

35

|

5705

|

|

1.2. тонколистовая

|

К.Р.

|

кг

|

10

|

38,6

|

6291,8

|

|

2. Электроды

|

К.Р.

|

кг

|

1,3

|

21,19

|

140

|

2966,6

|

|

3. Трубы разного диаметра

|

К.Р.

|

кг

|

10

|

163

|

28,9

|

4710,7

|

|

4. Цветной металл

|

|

|

|

|

|

|

|

4.1. бронза

|

К.Р.

|

кг

|

6

|

97,8

|

173

|

16919,4

|

|

4.2. прокат медный

|

К.Р.

|

кг

|

0,5

|

8,15

|

118

|

961,7

|

|

4.3.трубки медные

|

К.Р.

|

кг

|

1,5

|

24,45

|

100,6

|

2459,6

|

|

ИТОГО

|

|

|

|

|

|

40014,8

|

Норма расхода материала определяется по отраслевым нормативам. Количество

расходуемого материала определяется по формуле:

К

=  , где

, где

Т

- трудоёмкость - 1630 чел. часов,

Nр - норма

расходуемого материала на 100 чел. часов.

Например:

К =  = 163 кг.

= 163 кг.

Стоимость

материала определяется произведением стоимости единицы материала на его

количество.

Ст = К · Ц = 163 · 35 = 5705 рублей, где

Ц = 35 рублей за кг.

Расход и стоимость вспомогательных материалов.

Таблица 8

|