Проект реконструкции котельной ЖМР-16

ВВЕДЕНИЕ

В настоящее время объем потребления энергии непрерывно возрастает, что

является следствием процесса индустриализации, увеличения энергозатрат на

добычу природных ресурсов и работу транспорта, повышение плодородия почв и др.

Несмотря на развитие топливодобывающей промышленности в нашей стране, топливный

баланс ее в течение многих лет является весьма напряженным: опережающими

темпами растет потребность в топливе, и зачастую оно расходуется расточительно.

Сегодня наша страна в расчете на единицу национального дохода расходует

топлива, электроэнергии, металла и других ресурсов более чем в 2 раза больше,

чем развитые капиталистические страны. Прирост потребности в топливе, энергии,

сырье и материалах должен обеспечиваться в основном (на 70−80%) за счет их

экономии.

Природный газ является важнейшим видом органического топлива. В настоящее

время продолжается тенденция к увеличению доли природного газа в топливном

балансе. Основная стратегия - наращивать добычу природного газа с повышением

его доли в топливном балансе. На тепловых электростанциях, использующих в

качестве топлива природный газ, производится более 40% электроэнергии, а всего

на ТЭС вырабатывается 67,1% энергии. В перспективе, наряду с природным и

технологическими газами (доменным и коксовым), представляется возможным

использование в качестве энергоносителей продуктов переработки твердых топлив,

в первую очередь, водорода. Высокие энергетические качества, термостабильность

и относительная чистота продуктов сгорания делают перспективным использование

газовых топлив не только в стационарной технике, но и в таких видах депорта,

как автомобильный, авиационный и др. С учетом изложенного повышение

эффективности использования природного газа является актуальным [1].

Рассмотрим основные пути повышения эффективности использования газа в

котельных установках:

Закрытие мелких котельных мощностью 3−6 Гкал/ч, работающих на

газообразном топливе, и подключение их потребителей к крупному теплоисточнику

дает экономию газа 13−16 м3/Гкал (40−70 кг условного

топлива/Гкал). Кроме того, при закрытии одной мелкой котельной экономятся

трудовые ресурсы - 6−9 человек.

Замена устаревших моделей котлов и схем компоновки оборудования с

отключаемыми и групповыми экономайзерами при. водит к снижению расхода газа на

18−20 м3/Гкал отпущенной теплоты.

Реконструкция тепловой схемы котельной в соответствии с составом

потребителей при значительном несоответствии существующей схемы может дать

экономию газа до 10%. Например, перевод отопления помещений с парового на

водяное сокращает расход газа на 5−7%.

Теплопотери с уходящими газами q2 в

котельных установках без хвостовых поверхностей нагрева, работающих с

коэффициентами избытка воздуха α=αопт, достигают 25%. Мероприятия,

способствующие уменьшению q2

следующие

установка водяного питательного поверхностного экономайзера и

воздухоподогревателя - экономия газа 4−7%, теплофикационного- 6−9%,

конденсационного (контактного) - 10−15%; повышение температуры уходящих

газов за котлом на 10−15 °С приводит к перерасходу газа на 0,7−1,0%;

котел должен работать с оптимальным коэффициентом избытка воздуха α=αопт. Увеличение коэффициента избытка

воздуха в топке выше оптимального на 0,1 приводит к перерасходу газа на 0,7%,

при этом на 6−10% возрастает расход электроэнергии на привод дутьевого

вентилятора и дымососа; повышение газоплотности котла в целях уменьшения

присосов холодного воздуха на 10% приводит к снижению расхода газа на 0,5% и

уменьшению расхода электроэнергии на привод дымоcoca на 4−5%; применение для котельных, сжигающих

природный газ, вакуумных деаэраторов, позволяющих снизить температуру

питательной воды до 65−70°С (по сравнению с температурой 104°С при

атмосферных деаэраторах), обеспечивает более глубокое охлаждение уходящих

газов; установка наряду с водяным питательным поверхностным экономайзером КТ,

позволяющего проводить глубокое охлаждение уходящих продуктов сгорания[2].

Поддержание номинальных производительностей и параметров работы котла,

чистоты наружных и внутренних поверхностей нагрева; правильное конструктивное

оформление конвективных поверхностей нагрева в целях более полного омывания их

газами со скоростью, обеспечивающей самообдувку.

1. ХАРАКТЕРИСТИКА КОТЕЛЬНОЙ ЖМР-16

Котельная ЖМР - 16 предназначена для теплоснабжения отопительных

установок и систем горячего водоснабжения жилых и общественных зданий.

Теплоносителем внешних потребителей является вода с температурой 150/70оС.

Топливо - природный газ.

Источником водоснабжения служит система хозяйственно-питьевого

водопровода. Карбонатная жесткость воды составляет Жк =4 мг-экв/л.

Снижение давления газа у котлоагрегатов типа ПТВМ-50 осуществляется

газорегуляторной установкой с регулятором давления РДУК2В-200/140.

Газорегуляторная установка размещается в котельной на площадке 4,200

газооборудование котлов запроектировано с учетом работы на газе среднего

давления с оборудованием автоматики безопасности и регулирования. Количество

котлов определяется из условия покрытия заданных тепловых нагрузок (СНиП

11-35-76). Типы сетевых и подпиточных насосов принимается в соответствии с

расходами воды и пьезометрическими графиками тепловых сетей. С целью экономии

водных ресурсов принята оборотная система водоснабжения котельной.

Компоновка котельной закрытого типа: все оборудование, в том числе и

тягодутьевые машины, располагаются внутри здания. Это обеспечивает санитарные

нормы по уровню шума на территории, окружающей котельную. Здание котельной

прямоугольное в плане с размерами 24×48 м. Высота от пола до низа несущих

конструкций покрытия котельного зала 14,4 м определена габаритами оборудования и

условиями обслуживания котлов ПТВМ-50.

В здании размещены водогрейные котлы типа ПТВМ-50 со щитами теплового

контроля, а защиты и автоматики; оборудования химводочистки; насосы;

трубопроводы; распределительные устройства РП-10-6 кВт; ремонтный пункт; химическая

лаборатория. Служебно-бытовые помещения расположены на антресольном этаже на

отметке 10,8 м. Вне здания котельной расположены бункер мокрого хранения соли и

дымовая труба.

Основными элементами отопительной котельной является котел, топка,

питательные, подпиточные и тягодутьевые устройства.

К вспомогательным элементам котельной относятся устройства для подачи

топлива, очистки дымовых газов, водоподготовка, а также приборы теплового

контроля и средства автоматизации.

В котельной предусмотрено автоматическое регулирование, сигнализация всех

основных технологических процессов и тепловой контроль, что позволяет постоянно

следить за показаниями и поддерживать параметры воды на заданном уровне.

Система тепловой сети - двухтрубная, с одним выводом теплопровода из

котельной. Регулирование отпуска тепла - качественное (по отопительному

графику).

Оборудована котельная тремя водогрейными котлами ПТВМ-50, номинальная

производительность которых составляет 50 Гкал/ч. Общая производительность

установленного оборудования составляет 150Гкал/ч, тепловые расчеты проекта

выполнены для условий работы котельной в районах с расчетной температурой

воздуха для проектирования отопления равной tр.о. = - 23оС.

2. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ РЕКОНСТРУЦИИ

Современное развитие всех отраслей промышленности сопровождается ростом

потребления ТЭР для выработки необходимого количества энергии. В условиях

повышения цен, ограниченности запасов первичного топлива и ужесточения

экологических требований к воздействию теплогенерирующих установок на

окружающую среду становиться актуальными вопросы энерго- и ресурсосбережения. В

настоящее время в коммунальном секторе водогрейные отопительные котлы малой

мощности, на нашем рынке в большей степени представляли зарубежные

производители, но в последнее время стали появляться и отечественные котлы

малой мощности с вентиляторными горелками с достаточно высоким КПД - 93-94% и

низкой эмиссией загрязнения окружающей среды [3]. Это вызвано в первую очередь

тем, что по данным областных администраций срок эксплуатации 57% котельных

превышает 20 лет, 40% эксплуатирует котлы с КПД менее 82%. В эксплуатации более

20 лет находится 10800 котлов производительностью от 100 кВт до 1 МВт. Не

подлежит модернизации и нуждается в замене около 14 тыс. котлов мощностью до 1

МВт.

Следует отметить, что модернизация действующих котлов малой и средней

мощности на несколько порядков дешевле их полной замены, т.к. она не требует

значительных инвестиционных затрат и может быть выполнена в короткие сроки

значительно сокращая себестоимость производимой тепловой энергии. Направления

такой модернизации это: интенсификация топочного теплообмена, за счёт

интеграции в топочное пространство дополнительных поверхностей нагрева,

экранов-излучателей, вторичных излучателей, возврат на повторный дожег топочных

газов, установка экономайзеров вода/вода и вода/воздух, подаваемый на горение,

различные схемы аккумуляции тепловой энергии, зонированное распределение

тепловой энергии по тракту топочных газов, за счёт применения перегородок излучателей,

различных конструкционных материалов, отличающихся коэффициентами теплопередачи

(например: интеграция алюминиевых деталей в чугунные котлы или использование

красномедных теплообменников в стальных котлах и т.п.), изменение теплоёмкости

теплоносителя за счёт изменения его текучести и т.д. Кроме того, следует

рассматривать задачи модернизации направленные на замену оборудования и

технологические улучшения, направленные на экономию и сокращение потребления

воды и электрической энергии, при производстве тепловой энергии, переход на

использование альтернативных источников топлива и энергии.

.1 Основные факторы, влияющие на КПД котла

Негативно на эксплуатацию котельного оборудования влияет необоснованная

децентрализация теплоснабжения, несанкционированный отбор теплоносителя,

перевод без мероприятий по модернизации существующего оборудования в

низкотемпературные режимы эксплуатации, снижение мощности котлов за счёт

низкого давления газа, нарушения режимных карт, отложения накипи на

конвективных поверхностях теплообмена, повышенные расходы потребляемой

электроэнергии, нарушение регламента ремонта, материальный и моральный износ

вспомогательного оборудования и тепловых сетей.

Перечисленные факторы приводят к недожогу топлива, коррозии и

преждевременному выходу из строя оборудования, снижению качества теплоснабжения

и обоснованным претензиям потребителя.

.2 Химическая неполнота сгорания

Неполное сгорание топлива и появление в дымовых газах СО, Н2 и других

горючих газов и сажи может быть вызвано общим недостаточным количеством воздуха

в топке или его неравномерным распределением, из-за чего часть топлива не

получает требуемого для полного сгорания количество воздуха. Причиной

химической неполноты сгорания могут быть также низкие температуры в топке из-за

охлаждающего действия экранных поверхностей, низкой температуры подаваемого

воздуха, вялого (неинтенсивного) горения влажного топлива, малого выхода

летучих в топливе и др. При интенсивном перемешивании топочных газов и

достаточно высоких температурах в топке продукты неполного сгорания могут,

догорая, отдать свое тепло в топке.

Потери тепла от неполноты сгорания увеличиваются при недостаточной высоте

топки и недостатке времени пребывания в ней газов, при плохом и неравномерном

заполнении объема топки факелом горения, при перегрузке топочного объема. При

правильном ведении процесса горения потеря тепла от химической неполноты

горения не превышает 0,5−1% от теплоты сгорания для твердого топлива и 1−1,5%

для жидкого топлива и газа. При неправильном же режиме горения эти потери могут

достигать значительной величины, особенно при сжигании природного газа.

.3 Потери теплоты от наружного охлаждения

Потери тепла в окружающую среду зависят от качества и состояния

обмуровки, размеров и взаимного расположения котлов, толщины и качества

обмуровки, степени экранирования топки, конструкции фронтовых устройств котла,

наличия хвостовых поверхностей. Потери эти возрастают при наличии в котельной

сквозняков. Согласно ПТЭ внешние поверхности котла и его элементов должны иметь

изоляцию, обеспечивающую температуру стенки не выше 55°С.

Газифицированные теплогенерирующие установки имеют сравнительно высокие

технико-экономические показатели, что обусловлено отсутствием потерь теплоты от

химической и механической неполноты сгорания природного газа. Однако потери

теплоты с уходящими газами значительны и составляют до 20%.

Потеря

теплоты с отходящими газами тем больше, чем выше их температура и чем больше

коэффициент избытка воздуха. Температура отходящих газов котлов

<#"699320.files/image001.gif">МВт

|

|

|

|

Повышение КПД котла

|

% %

|

|

|

|

|

КПД котла с КТ

|

% %

|

|

|

|

|

Потери теплоты с уходящими

газами

|

% %

|

|

|

|

Расчет экономии топлива от использования тепла отходящих газов

теплообменником установленным в газаходе котла

(2.1)

(2.1)

где

- количество необходимого тепла, Г кал;

- количество необходимого тепла, Г кал;

- КПД

брутто при работе на оптимальном режиме,%

- КПД

брутто при работе на оптимальном режиме,%

- низшая

теплота сгорания условного топлива, ккал/кг

- низшая

теплота сгорания условного топлива, ккал/кг

м³. у.т.

м³. у.т.

Экономия

в натуральном топливе составляет

(2.2)

(2.2)

где

- теплота сгорания природного газа ккал/м³

- теплота сгорания природного газа ккал/м³

3. РАСЧЁТ

ТЕПЛОВЫХ НАГРУЗОК

.1 Расход теплоты на отопление

Для расчета тепловых нагрузок исходные данные сведены в таблицу 3.1

Таблица 3.1

Исходные данные

|

Наименование

|

Обозначение

|

Размерность

|

Значение

|

|

Температура наружного

воздуха - расчетная на отопление - расчетная на вентиляцию - средняя за

отопительный период

|

tр.о. tр.в.

tн.ср.

|

оС оС

оС

|

-23 -9 -0,8

|

|

Отапливаемая площадь зданий

|

F

|

м2

|

681328,6

|

|

Количество жителей

|

m

|

чел.

|

34459

|

|

Продолжительность

отопительного периода

|

nо

|

сут.

|

177

|

Системы отопления зданий предназначены для поддержания расчётной

внутренней температуры воздуха в помещении.

Максимальный (расчётный) расход теплоты на отопление для жилых,

гражданских и отдельных зданий с учетом потерь с инфильтрацией определяют по

формуле:

(3.1)

(3.1)

где

- тепловая характеристика зданий

- тепловая характеристика зданий

-

площадь, м²;

-

площадь, м²;

-

поправочный коэффициент

-

поправочный коэффициент

.2

Расход теплоты на горячее водоснабжение

Качество горячей воды, подаваемой потребителем, должно соответствовать

требованиям, предъявляемым к питьевой воде. Температура горячей воды в точках

водоразбора должна быть:

- не ниже 50 ºС для закрытых систем теплоснабжения;

не ниже 60 ºС для открытых систем теплоснабжения;

не выше 70 ºС для всех систем.

Расход теплоты за отопительный период на горячее водоснабжения

общественных и жилых зданий в ваттах определяется по формуле:

(3.2)

(3.2)

где

- число жителей, чел.;

- число жителей, чел.;

- норма

расхода горячей воды с температурой 55 ºС на 1 жителя;

- норма

расхода горячей воды с температурой 55 ºС на 1 жителя;

- то же

на 1 жителя для общественных зданий, принимать 25 кг/сутки на человека;

- то же

на 1 жителя для общественных зданий, принимать 25 кг/сутки на человека;

-

температура холодной (водопроводной) воды в отопительный период. При отсутствии

данных принимается 5 ºС;

-

температура холодной (водопроводной) воды в отопительный период. При отсутствии

данных принимается 5 ºС;

-

теплоёмкость воды, Дж/(кг·ºС);

-

теплоёмкость воды, Дж/(кг·ºС);

Максимальный (расчетный) расход теплоты на горячее водоснабжение

определим по формуле:

(3.3)

(3.3)

= 2,4∙13,06

= 31,34 МВт.

= 2,4∙13,06

= 31,34 МВт.

Расход теплоты в ваттах на горячее водоснабжение потребителями в

неотопительный период (летний):

(3.4)

(3.4)

где

- температура холодной (водопроводной) воды в

неотопительный период, принимается 15 ºС;

- температура холодной (водопроводной) воды в

неотопительный период, принимается 15 ºС;

-

коэффициент, учитывающий изменение среднего расхода воды на горячее

водоснабжение в летний период по отношению к отопительному

-

коэффициент, учитывающий изменение среднего расхода воды на горячее

водоснабжение в летний период по отношению к отопительному

3.3 Суммарный расход теплоты

(3.5)

(3.5)

.4

Годовые расходы теплоты

Годовые

расходы теплоты необходимо знать для определения режимов работы оборудования,

сроков ремонта, расхода топлива и т.п.

В

общем виде его определяют, суммируя годовые расходы каждого потребителя по

всему району теплоснабжения:

(3.6)

(3.6)

Для подсчёта годовых расходов теплоты необходимо знать средние расходы

теплоты за отопительный период и нагрузку горячего водоснабжения в летний

период по каждому потребителю.

Средний расход теплоты на отопление в ваттах за отопительный период:

(3.7)

(3.7)

где

- максимальный (расчётный) расход теплоты на

отопление, МВт;

- максимальный (расчётный) расход теплоты на

отопление, МВт;

- средняя

температура наружного воздуха за отопительный период;

- средняя

температура наружного воздуха за отопительный период;

Годовые расходы теплоты в джоулях составит:

на отопление:

(3.8)

(3.8)

где

- длительность отопительного периода,

- длительность отопительного периода,  =177сут .

=177сут .

- на горячее водоснабжение:

(3.9)

(3.9)

где 350 - продолжительность работы системы горячего водоснабжения в году,

сутки;

4. РАСЧЕТ ОСНОВНОГО ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

.1 Описание и технические характеристики котла ПТВМ-50

Котел ПТВМ-50 предназначен для получения горячей воды с температурой до

150°С в отдельно стоящих котельных для использования в системах отопления,

вентиляции и горячего водоснабжения объектов промышленного и бытового

назначений

Топочная камера котла, а также задняя стена конвективной шахты закрыты

экранами из труб Ø 60×3 мм с шагом 64 мм. Конвективная

поверхность нагрева котлов состоит из трех пакетов[4]. Каждый пакет набирается

из U - образных ширм, которые выполнены из труб Ø

28×3 мм. Ширмы в

пакетах расположены параллельно фронту котла и расставлены так, что их трубы

образуют шахматный пучок с шагом S1

=64 мм и S2 =40 мм. Все трубы, которые образуют

экранные поверхности котла, вварены непосредственно в коллекторы Ø

273× 10 мм.

Условное

обозначение котла выглядит следующим образом:

ПТВМ-50

П - пиковый;

Т -

теплофикационный;

В -

водогрейный;

М - мазутный;

-теплопроизводительность

в Гкал/ч.

При работе на мазуте котлы ПТВМ-50 должны включаться по прямоточной

схеме: подвод воды осуществляется в поверхности нагрева топочной камеры, отвод

воды - из конвективной поверхностей нагрева.

При работе только на газообразном топливе включение котлов ПТВМ-50 по

воде выполняется по противоточной схеме: подвод воды - в конвективные

поверхности нагрева, отвод воды - из поверхностей нагрева топочной камеры.

Котёл ПТВМ-50 оборудуется двенадцатью газомазутными прямоточно-вихревыми

горелками ГМПВ - 6 , расположенными на боковых сторонах по 6 штук. Каждая

горелка снабжена индивидуальным дутьевым вентилятором.

Котлы имеют облегченную обмуровку, которая крепится непосредственно к

экранным трубам. Общая толщина обмуровки 110 мм. Обмуровочные и изоляционные

материалы в поставку завода не входят.

Над каждым отопительным котлом устанавливают дымовую трубу 1,

обеспечивающую естественную тягу. Труба 1 опирается на каркас. Отопительные

котлы устанавливаются полуоткрыто: в помещении размещаются только горелки,

арматура, вентиляторы и т.д. (т.е. нижняя часть котлоагрегата), а все остальные

элементы котла расположены на открытом воздухе.

Вода в отопительном котле циркулирует с помощью насосов. Расход воды

зависит от режима работы отопительного котла: при работе в зимний период

применяется четырехходовая схема циркуляции воды по основному режиму, а в

летний - двухходовая по пиковому режиму.

При четырехходовой схеме циркуляции вода в отопительном котле из

теплосети подводится в один нижний коллектор и последовательно проходит через

все элементы поверхности нагрева котла, преодолевая подъемы и опуски, после

чего вода также через нижний коллектор отводится в тепловую сеть.

При двухходовой схеме вода в отопительном котле поступает одновременно в

два нижних коллектора и, перемещаясь по поверхности нагрева, нагревается, после

чего отводится в тепловую сеть. При двухходовой схеме циркуляции через котел

пропускается почти вдвое больше воды, чем при четырехходовой схеме. Это

объясняется тем, что при летнем режиме работы котла нагревается большее, чем в

зимний период, количество воды и она поступает в отопительный котел с более

высокой температурой (ПО вместо 70°С). Основной причиной возникновения

отложений в котлах является поступление в них с водой веществ, образующие в

котловой воде труднорастворимые соединения. К таким соединениям относятся ионы

кальция, магния, кремния, меди и железа. Умягчение исходной сырой воды

производится на установке двухступенчатого катионирования [5]. Первая ступень

состоит из 3-х натрий-катионитовых фильтров, вторая ступень состоит из 2-х

аналогичных фильтров диаметров 2600 мм. Техническая характеристика котла

ПТВМ-50 представлена в таблице 4.1

Таблица 4.1

Техническая характеристика котла ПТВМ-50

|

Наименование

|

Размерность

|

Топливо

|

|

|

газ

|

мазут

|

|

Теплопроизводительность

|

МВт

|

58,15

|

58,15

|

|

Давление воды: - расчетное

- минимальное на выходе

|

МПа МПа

|

1,6 1,0

|

1,6 1,0

|

|

Температура воды: - на

входе - на выходе

|

оС оС

|

70 150

|

70 150

|

|

Расход воды

|

м3/ч

|

618

|

618

|

|

Гидравлическое

сопротивление

|

МПа

|

0,25

|

0,25

|

|

Температура уходящих газов

|

оС

|

180

|

250

|

|

КПД котла

|

%

|

92,5

|

91,1

|

|

Расход топлива (расчетный)

|

м3/ч (кг/ч)

|

6720

|

6340

|

|

Сопротивление воздушного

короба с горелками

|

кПа

|

2,4

|

2,4

|

|

Расход воздуха

|

м3/ч

|

84000

|

84000

|

|

Теплонапряжение топочного

объема

|

кВт/ м3

|

251,2

|

251,2

|

|

Тепловая нагрузка

лучевоспринимающей поверхности

|

кВт/ м2

|

109,3

|

124,4

|

|

Объем топочной камеры

|

м3

|

251

|

251

|

|

Лучевоспринимающая

поверхность

|

м2

|

245

|

245

|

|

Поверхность нагрева

конвективных пучков

|

м2

|

1223

|

1223

|

|

Масса котла в объеме

заводской поставки

|

т

|

83,5

|

83,5

|

4.2 Тепловой расчет котла ПТВМ-50

Состав топлива и его теплота сгорания приведены в таблице 4.2

Таблица 4.2

Состав и теплота сгорания природного газа

|

Наименование

|

Обозначение

|

Ед. измерения

|

Величина

|

|

Метан

|

СН4

|

%

|

97,1

|

|

Этан

|

С2Н6

|

%

|

0,3

|

|

Пропан

|

С3Н8

|

%

|

0,1

|

|

Углекислота

|

СО2

|

%

|

0,1

|

|

Азот

|

N2

|

%

|

2,4

|

|

Теплота сгорания

|

Qн р

|

кДж/м3

|

35043

|

|

Плотность газа

|

|

кг/м3

|

0,733

|

Теоретическое количество воздуха необходимое для горения и теоретический

состав дымовых газов представлена в таблице 4.3

Таблица 4.3

Теоретическое количество воздуха необходимое для горения и теоретический

состав дымовых газов

|

Наименование

|

Обозна-чение

|

Ед. изм.

|

Расчетная формула

|

Результаты расчета

|

|

Теоретическое количество

воздуха, необходимого для горения

|

Vво

|

|

0,0476∙[0,5∙СО+

0,5∙Н2 + 1,5∙H2S +

+Σ(m+ )∙CmHn-O2] )∙CmHn-O2]

|

0,0476∙[ (2∙97,1)

+ (3,5∙0,3)+(5∙0,1)] = 9,32

|

|

Теоретический объем азота в

дымовых газах

|

V о о

|

|

0,79∙

Vво + 0,01∙N2

|

(0,79∙9,32) + (0,01∙2,4)

= 7,39

|

|

Объем сухих 3-х атомных

газов

|

V

|

|

0,01∙(СО2+СО+H2S+ Σ m∙ CmHn)

|

0,01∙(0,1 + 97,1 + (2∙0,3)

+ (3∙0,1)) = 0,98

|

|

Теоретический объем водяных

паров в дымовых газах

|

VHzOo

|

|

0,01∙(H2S+H2+Σ(0,5n∙CmHn)+(0,124∙dг)) + 0,0161∙Vво

|

0,01∙((2∙97,1)

+ (3∙0,3) + (4∙0,1) + (0,124∙10)) + (0,0161∙9,32) =

2,11

|

|

Полный объем теоретического

количества дымовых газов

|

Vго

|

|

V о + V о + V + VH2O + VH2O

|

7,39+0,98+2,11=10,48

|

Характеристика продуктов сгорания представлена в таблице 4.4

Таблица 4.4

Характеристика продуктов сгорания в поверхностях нагрева

|

Наименование

|

Обозна-чение

|

Ед. изм.

|

Расчетная формула

|

Наименование газового

тракта

|

|

|

|

|

топка

|

конвективная шахта

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Коэффициент изб. возд. в

топке

|

α1

|

-

|

по таблице 4-3 [1]

|

1,1

|

1,1

|

|

Присос воздуха по элементам

тракта

|

∆α

|

-

|

по таблице 2-1 [1]

|

-

|

0,05

|

|

Коэффициент избытка воздуха

по элемен. тракт

|

α”

|

-

|

α

+ ∆α

|

1,1

|

1,15

|

|

Средний коэф. избытка

воздуха

|

αср

|

-

|

(α’+α”)/2

|

1,1

|

1,125

|

|

Величина

|

αср - 1

|

-

|

αср - 1

|

0,1

|

0,125

|

|

Избыточный объем воздуха

|

∆Vв

|

|

(αср- 1)∙Vво

|

0,1∙9,32 =0,932

|

0,125∙9,32= 1,165

|

|

избыточный объем водяных

паров

|

∆VH2O

|

|

0,0161∙∆Vв

|

0,0161∙0,932= =0,015

|

0,0161∙1,165 = 0,0188

|

|

Действительный объем прод

сгор

|

Vг

|

|

Vго+∆Vв

|

10,48+0,932 = 11,412

|

10,48 + 1,165 = 11,645

|

|

Действительный объем

водяных паров

|

VH2O

|

|

VHzOo + ∆VH2O

|

2,11 + 0,015 = 2,125

|

2,11 + 0,0188 = 2,129

|

|

Объемная доля 3-х атомных

газов в продуктах сгорания (сухих)

|

r

|

-

|

V / Vг / Vг

|

0,98/11,412 = 0,0859

|

|

Объемная доля водяных паров

в прод. сгорания

|

r

|

-

|

VH2O / Vг

|

2,125/11,412 = 0,1862

|

2,129/11,465 = 0,1828

|

|

Общая объемная доля 3-х

атом. газов в пр. сгор.

|

rn

|

-

|

r + r + r

|

0,0859+0,1862 = 0,2721

|

0,0842+0,1828 = 0,2670

|

Энтальпии воздуха и продуктов сгорания представлены в таблице 4.5

Таблица 4.5

Энтальпии теоретического объема воздуха и продуктов сгорания топлива,

кДж/м3

|

|

|

|

|

|

|

|

100

|

1230

|

166

|

961

|

319

|

1446

|

|

200

|

2479

|

350

|

1921

|

641

|

2912

|

|

300

|

3756

|

548

|

2897

|

977

|

4422

|

|

500

|

6375

|

976

|

4907

|

1675

|

7558

|

|

700

|

9124

|

1432

|

6991

|

2420

|

10843

|

|

900

|

11939

|

1912

|

9186

|

3216

|

14314

|

|

1100

|

14865

|

2408

|

11418

|

4064

|

17890

|

|

1300

|

17997

|

2916

|

13672

|

4946

|

21534

|

|

1500

|

20867

|

3434

|

15992

|

5864

|

25290

|

|

1700

|

23915

|

3954

|

18342

|

6809

|

29105

|

|

1900

|

27000

|

4480

|

20729

|

7782

|

32991

|

|

2100

|

30187

|

5013

|

23109

|

8780

|

36902

|

Таблица 4.6

Энтальпия продуктов сгорания в газоходах, кДж/м3

|

α

=1,1α =1,15 α

=1,1α =1,15

|

|

|

|

(α

-1)∙Iво

|

Iго + (α -1)∙Iво

|

(α

-1)∙Iво

|

Iго + (α -1)∙Iво

|

|

100

|

123

|

1569

|

184,5

|

1630,5

|

|

200

|

247,9

|

3159,9

|

371,9

|

3283,9

|

|

300

|

375,6

|

4797,6

|

563,4

|

4985,4

|

|

500

|

637,5

|

8195,5

|

956,3

|

8514,3

|

|

700

|

912,4

|

11755,4

|

1368,6

|

12211,6

|

|

900

|

1193,9

|

15507,9

|

1790,9

|

16104,9

|

|

1100

|

1486,5

|

19376,5

|

2229,8

|

20119,8

|

|

1300

|

1799,7

|

23333,7

|

2699,6

|

24233,6

|

|

1500

|

2086,7

|

27376,7

|

3130,1

|

28420,1

|

|

1700

|

2391,5

|

31496,5

|

3587,3

|

32692,3

|

|

1900

|

2700

|

35691

|

4050

|

37041

|

|

2100

|

3018,7

|

39920,7

|

4528,1

|

41430,1

|

.2.1 Тепловой баланс котлоагрегата

Расчет теплового баланса котла и топлива представлена в таблице 4.7

Таблица 4.7

Расчет теплового баланса котла и расхода топлива

|

Величина

|

Единица изм.

|

Расчёт

|

|

Наименование

|

Обознач.

|

Расчётная формула или

способ определение

|

|

|

|

1

|

2

|

3

|

4

|

5

|

|

Располагаемая теплота

топлива

|

35043+0+0

=35043 35043+0+0

=35043

|

|

|

|

|

Потеря теплоты от

химического недожога

|

По таблице 4-3 [1] По таблице 4-3 [1]

|

%

|

1

|

|

|

Потери от механического

неполноты сгорания

|

- -

|

%

|

0

|

|

|

Температура уходящих газов

|

принимаем°С180 принимаем°С180

|

|

|

|

|

Энтальпия уходящих газов

|

по IJ-таблице по IJ-таблице 2141,035 2141,035

|

|

|

|

|

Температура воздуха

|

по выбору°С25 по выбору°С25

|

|

|

|

|

Энтальпия воздуха в

котельной

|

Vво∙(ct)в Vво∙(ct)в 9,32∙39

= 363,5 9,32∙39

= 363,5

|

|

|

|

|

Потеря теплоты с уходящими

газами

|

% %

|

|

|

|

|

Потеря теплоты от наружного

охлаждения

|

по рис. 3-1 [1]%1,15 по рис. 3-1 [1]%1,15

|

|

|

|

|

Сумма тепловых потерь

|

% %

|

|

|

|

|

КПД котла

|

% %

|

|

|

|

|

Коэффициент сохранения

теплоты

|

- -

|

|

|

|

|

Температура воды на выходе

|

по заданию по заданию

|

℃

|

150

|

|

|

Энтальпия воды на выходе

|

Из таблицы [2] Из таблицы [2]

|

|

632

|

|

|

Температура воды на входе

|

по заданию℃70 по заданию℃70

|

|

|

|

|

Энтальпия питательной воды

на входе

|

Из таблицы [2] Из таблицы [2] 293 293

|

|

|

|

|

Расход воды

|

D

|

|

|

|

|

Расход топлива

|

|

|

|

|

|

Объем топочной камеры

|

Из конструктивных характеристикм3251 Из конструктивных характеристикм3251

|

|

|

|

|

Видимое тепловое напряжение

топочного объема

|

|

|

|

|

.2.2 Расчет теплообмена в топке

Основные размеры топки представлены в таблице 4.8

Таблица 4.8

Основные размеры топки

|

Наименование

|

Обозн.

|

Ед.изм.

|

Расчет

|

|

Общая площадь ограждающих

поверхностей

|

м2255 м2255

|

|

|

|

Эффективная толщина

излучающего слоя

|

S

|

м

|

3,6∙  = 3,54 = 3,54

|

|

Глубина топочной камеры

|

м4,16 м4,16

|

|

|

|

Ширина топочной камеры

|

b

|

м

|

5,7

|

|

Площадь боковых стен

|

м243,26 м243,26

|

|

|

|

Площадь передней стены

|

м259,28 м259,28

|

|

|

|

Площадь задней стены

|

м259,28 м259,28

|

|

|

|

Площадь пода и потолка

|

м223,71 м223,71

|

|

|

Определение поверхности нагрева топки представлены в таблице 4.9

Таблица 4.9

Определение лучевоспринимающей поверхности нагрева топки

|

Наименование

|

Обозначение

|

Еденицы измерения

|

Экраны

|

|

|

|

бок.

|

перед.

|

всего

|

|

Площадь стен

|

м249,9244,08187,9 м249,9244,08187,9

|

|

|

|

|

|

Освещенная длина труб

экранов

|

ℓосв.

|

м

|

12,04

|

10,4

|

44,88

|

|

Диаметр экранных труб

|

мм6060 мм6060

|

|

|

|

|

|

Шаг экранных труб

|

S

|

мм

|

64

|

64

|

|

|

Расстояние от оси экранных

труб до стены

|

ℓ

|

мм

|

80

|

80

|

|

|

Отношение

|

S / -1,067- -1,067-

|

|

|

|

|

|

Отношение

|

ℓ / -1,33- -1,33-

|

|

|

|

|

|

Угловой коэффициент экранов

|

χ

|

-

|

0,98

|

-

|

|

|

Лучевоспринимающая

поверхность нагрева

|

м2--247 м2--247

|

|

|

|

|

Расчет теплообмена в топке представлены в таблице 4.10

Таблица 4.10

Расчет теплообмена в топке

|

Наименование

|

Обоз

|

Формула

|

Ед.из

|

Расчет

|

|

1

|

2

|

3

|

4

|

5

|

|

Степень экранирования топки

|

/ / -247/255 =0,97 -247/255 =0,97

|

|

|

|

|

Условный коэффициент

загрязнения воспринимающей поверхности

|

ξ

|

по таблице 5-2 [1]

|

-

|

0,65

|

|

Коэффициент тепловой

эффективности экранов

|

ψ

|

χ

∙ ξ

|

-

|

0,98∙0,65 = 0,637

|

|

Температура газов на выходе

из топки

|

предварительному выбору°С1175 предварительному выбору°С1175

|

|

|

|

|

Объемная доля водяных паров

|

r

|

из таблицы 4.4

|

-

|

0,1862

|

|

Суммарная объемная доля

водяных паров 3-х атомных газов

|

rn

|

-//-

|

-

|

0,2721

|

|

Суммарная поглощательная

способность

|

м·МПа0,1∙0,2721∙3,57

= 0,097 м·МПа0,1∙0,2721∙3,57

= 0,097

|

|

|

|

|

Коэффициент ослабления

лучей 3-х газами

|

по рис.5-5 [1] по рис.5-5 [1] 4,53 4,53

|

|

|

|

|

Коэффициент ослабления

лучей топочной средой

|

k

|

0,2721∙4,53

= 1,233 0,2721∙4,53

= 1,233

|

|

|

|

Сила поглощения запыления

потоком газа

|

-1,233∙0,1∙3,57

= 0,44 -1,233∙0,1∙3,57

= 0,44

|

|

|

|

|

Степень черноты

несветящихся газов части пламени

|

по рис. 5-4 [1]-0,3 по рис. 5-4 [1]-0,3

|

|

|

|

|

Коэф, учитывающий

заполнение объема топки светящимся пламенем

|

стр. 32 [1]-0,1 стр. 32 [1]-0,1

|

|

|

|

|

Соотношение содержания

углеводорода и водорода в рабочей массе топлива

|

- -

|

|

|

|

|

Коэффициент ослабления

лучей коксовыми частицами

|

|

|

|

|

|

Степень черноты светящейся

газовой части

|

- -

|

|

|

|

|

Степень черноты факела

|

─ ─

|

|

|

|

|

Средняя высота расположения

горелок

|

по конструктивным размераммм4370 по конструктивным размераммм4370

|

|

|

|

|

Расстояние от нижней

плоскости до центра входного отверстия дымовых газов

|

─//─мм7877 ─//─мм7877

|

- -

|

|

|

|

|

Расчетный коэффициент

|

М

|

- -

|

|

|

|

Количество теплоты,

вносимое в топку воздухом

|

|

|

|

|

|

Полезное тепловыделение в

топке

|

|

|

|

|

|

Адиабатическая температура

горения

|

по IJ-таблице°С1871,5 по IJ-таблице°С1871,5

|

|

|

|

|

Тепловое напряжение

|

|

|

|

|

|

Степень черноты топки

|

─ ─

|

|

|

|

|

Температура газов на выходе

из топки

|

по форм.5-3 [9]°С1170 по форм.5-3 [9]°С1170

|

|

|

|

|

Энтальпия газов на выходе

из топки

|

по IJ-таблице по IJ-таблице 20762 20762

|

|

|

|

|

Средняя суммарная

теплоёмкость продуктов сгорания

|

|

|

|

|

|

Общее тепловоспр. топки

|

|

|

|

|

|

Средняя удельная тепловая

нагрузка луче-воспринимающих поверхностей топки

|

|

|

|

|

Поскольку

температура дымовых газов на выходе из топки  =1170 оС,

отличается от предварительно принятой на 5 оС, то расчет не

уточняем.

=1170 оС,

отличается от предварительно принятой на 5 оС, то расчет не

уточняем.

.2.3

Расчет конвективных поверхностей

Расчет

конвективной части представлен в таблице 4.12

Таблица 4.12

Поверочный расчет конвективных поверхностей

|

Наименование

|

Обозн

|

Формула

|

Ед.изм.

|

Расчет

|

|

1

|

2

|

3

|

4

|

5

|

|

Диаметр труб экранов

|

d×S

|

констр.разм.

|

мм

|

28×3

|

|

Расположение труб

|

─

|

-//-

|

─

|

шахматное

|

|

Количество труб в

горизонтальном ряду

|

-//-шт.22 -//-шт.22

|

|

|

|

|

Количество рядов труб по

ходу газов

|

-//-шт.88 -//-шт.88

|

|

|

|

|

Шаг труб: - по ширине - по

высоте

|

S1 S2

|

-//- -//-

|

мм мм

|

64 40

|

Относительный

шаг труб: - поперечный - продольный

─2,29

─2,29

|

1,43

|

|

|

|

|

|

Площадь поверхности нагрева

|

Н

|

конструктивным размерам

|

м2

|

1223

|

|

Cечения газохода поперек

движения газов

|

А В

|

-//-

|

м

|

5,7 1,7

|

|

Площадь живого сечения для

прохода газов

|

F

|

м27,45 м27,45

|

|

|

|

Количество параллельно

включенных труб

|

конструктивным размерамшт165 конструктивным размерамшт165

|

|

|

|

|

Площадь сечения для прохода

воды

|

f

|

м20,063 м20,063

|

|

|

|

Температура газов на входе

|

Из расчёта камеры°С1170 Из расчёта камеры°С1170

|

|

|

|

|

Энтальпия газов на входе

|

То же То же 19376,5 19376,5

|

|

|

|

|

Температура газов на выходе

|

По предварительному выбору°С180 По предварительному выбору°С180

|

|

|

|

|

Энтальпия газов на выходе

|

IJ -таблице IJ -таблице 2141,035 2141,035

|

|

|

|

|

Теплота, отданная газами

|

|

|

|

|

|

Энтальпия воды на входе

|

|

|

|

|

|

Температура воды на входе

|

По таблицам [2]ºС112 По таблицам [2]ºС112

|

|

|

|

|

Температура воды на выходе

|

По выборуºС150 По выборуºС150

|

|

|

|

|

Энтальпия воды на выходе

|

По таблицам [2] По таблицам [2]

|

632

|

|

|

|

Средняя температура воды

|

tср

|

ºС ºС

|

|

|

|

Скорость воды в трубах

|

|

|

|

|

|

Средняя температура газов

|

ºС ºС

|

|

|

|

|

Средняя скорость газов

|

|

|

|

|

|

Коэффициент теплоотдачи

конвекцией

|

По рис. 6-5 [12] По рис. 6-5 [12]   138,6 138,6

|

|

|

|

|

Эффективная толщина

излучающего слоя

|

s

|

м м

|

|

|

|

Суммарная поглощательная

способность трёхатомных газов

|

м·МПа м·МПа

|

|

|

|

|

Коэффициент ослабления

лучей 3-х атомными газами

|

По формуле 5-26[1] По формуле 5-26[1]

|

65,8

|

|

|

|

Суммарная оптическая

толщина запылённого газового потока

|

- -

|

|

|

|

|

Степень черноты газов

|

а

|

- -

|

|

|

|

Температура загрязнённой

стенки трубы

|

ºС ºС

|

|

|

|

Коэффициент

тепло-отдачи излучением  По рис.

6-12 [10]

По рис.

6-12 [10]

|

|

|

|

|

|

|

Коэффициент тепло-передачи

|

|

|

|

|

Разность

температур между средами: - наибольшая - наименьшая

ºС

ºС

|

ºС

|

|

|

|

|

|

Температурный напор

|

ºС ºС

|

|

|

|

|

Тепловосприятие ступени по

уравнению теплообмена

|

|

|

|

|

|

Расхождение расчётных

тепловосприятий

|

% %

|

|

|

|

Невязка теплового баланса парогенератора представлен в таблице 4.13

Таблица 4.13

Расчёт невязки теплового баланса парогенератора

|

Наименование

|

Обозначен.

|

Расчётная формула или

способ определения

|

Велич.

|

Расчёт

|

|

Температура холодного

воздуха, пост. в котел

|

Из таблицы 4.7ºС25 Из таблицы 4.7ºС25

|

|

|

|

|

Энтальпия холодного воздуха

|

То же То же 363,5 363,5

|

|

|

|

|

Тепловосприятие поверхности

нагрева поворотной камеры

|

Из таблицы 4.11 Из таблицы 4.11 1356,4 1356,4

|

|

|

|

|

Тепловосприятие ступени

|

Из таблицы 4.12 Из таблицы 4.12 16692,4 16692,4

|

|

|

|

|

Количество теплоты,

вносимое в топку воздухом

|

|

|

|

|

|

Полезное тепловыделение в

топке

|

|

|

|

|

|

Общее тепловосприятие топки

|

|

|

|

|

|

Расчётная невязка теплового

баланса

|

|

|

|

|

|

Невязка

|

-

|

% %

|

|

|

5. ВЫБОР И РАСЧЕТ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

Для повышения надежности работы котельной вспомогательное оборудование

чаще всего устанавливают однотипное, поскольку установка однотипного

оборудования позволяет снизить капиталовложения на эксплуатацию и монтаж.

.1 Сетевые насосы

Сетевые

насосы выбирают по максимальному расходу циркулирующей воды  , который определяется из расчета тепловой схемы

котельной

, который определяется из расчета тепловой схемы

котельной

(5.1)

(5.1)

Для

зимнего периода:

Согласно правилам в котельных с паровыми или водогрейными котлами должно

быть установлено не менее 2 сетевых насосов. Суммарная подача сетевых насосов в

котельной должна быть такой, чтобы при выходе из строя любого насоса оставшиеся

обеспечивали подачу максимального расхода сетевой воды. Данные по выбранным

насосам приведены в таблице 5.1

Таблица 5.1

Паспортные данные сетевых насосов

|

Наименование

|

Размерность

|

|

|

Тип насоса

|

-

|

СЭ 800 - 100

|

|

Количество

|

шт

|

4

|

|

Производительность

|

м3/ч

|

790

|

|

Напор

|

м. вод. ст.

|

90,2

|

|

Мощность двигателя

|

кВт

|

560

|

|

Число оборотов

|

об/мин

|

1450

|

.2 Рециркуляционные насосы

Производительность

этих насосов рассчитывается по массовому расходу воды на рециркуляцию

(5.2)

(5.2)

Устанавливаем

2 рециркуляционных насоса типа НКУ-250 производительностью 250 м3/ч,

напором 30 м.вод.ст.

.3

Подпиточные насосы

Производительность

насосов для подпитки в закрытых системах теплоснабжения определяется по

удвоенному массовому расходу воды для покрытия утечек в тепловых сетях.

(5.3)

(5.3)

Устанавливаем 2 насоса типа КС-50/55 производительностью по 50 м3/ч,

напором 55 м.вод.ст.

.4 Тягодутьевые машины

Для правильного выбора тягодутьевых машин водогрейных котлов следует

пользоваться указаниями по комплектации тягодутьевыми машинами котлов

производительностью до 75 т/ч. При составлении указаний по комплектации учтены

аэродинамические сопротивления газовых и воздушных трактов, типовые

компоновочные решения водогрейных котлов.

Исходя из этих рекомендаций на котельной с тремя котлами ПТВМ-50

устанавливается комплект тягодутьевых машин, данные которых приведены в таблице

5.2

Таблица 5.2

Паспортные данные тягодутьевых машин

|

Наименование

|

Размерность

|

Вентилятор

|

|

Тип

|

-

|

ВДН-15

|

|

Количество

|

шт

|

3

|

|

Производительность

|

м3/ч

|

64300

|

|

Напор

|

кгс/м2

|

323

|

|

Мощность двигателя

|

кВт

|

75

|

|

Число оборотов

|

об/мин

|

1000

|

Перечень вспомогательного оборудования, установленного в котельной,

представлен в таблице 5.3

Таблица 5.3

Комплектация вспомогательного оборудования

|

Наименование

|

Тип

|

Количество

|

|

Вентилятор

|

ВДН-15

|

3

|

|

Зимние сетевые насосы

|

Д 1250-125 УХЛЧ

|

3

|

|

Летние сетевые насосы

|

Д-500-65-УХАЧ

|

2

|

|

Рециркуляционные насосы

|

НКУ-250

|

4

|

|

Подпиточные насосы

|

КМ-90-45

|

3

|

6. РАСЧЕТ ТЕПЛОВОЙ СХЕМЫ КОТЕЛЬНОЙ ЖМР-16

Суммарный расход теплоты на отопление, вентиляцию и горячее

водоснабжение, МВт,

(6.1)

(6.1)

где QГВ - максимальный расход теплоты на горячее

водоснабжение, МВт.

QО - расчетный расход теплоты на отопление

потребителей

Определяется расчетный расход сетевой воды для нужд горячего

водоснабжения при параллельной схеме присоединения водоподогреватели

, (6.2)

, (6.2)

где

- температура

горячей воды, подаваемой потребителям

- температура

горячей воды, подаваемой потребителям

-

температура холодной водопроводной воды

-

температура холодной водопроводной воды

Определяется

расчетный расход сетевой воды на нужды отопления

. (6.3)

. (6.3)

Суммарный

расчетный расход сетевой воды

=

=  +

+  . (6.4)

. (6.4)

Определяется

температура обратной сетевой воды после подогревателей горячего водоснабжения,

, (6.5)

, (6.5)

где

h - КПД подогревателя, принимается равным 0,98

=

=  0С

0С

Расход

подпиточной воды для восполнения утечек в теплосети внешних потребителей:

= 0,01

= 0,01 КТС

КТС  G (6.6)

G (6.6)

где

КТС - потери воды в системе теплоснабжения, принимаются

1,5 - 2% расчетного расхода сетевой воды.

=

=

Расход сырой воды поступающей на химводоочистку:

= 1,25

= 1,25

. (6.7)

. (6.7)

=

=

Температура химически очищенной воды, поступающей в деаэратор:

1 -

1 -  )h + t"ХОВ (6.8)

)h + t"ХОВ (6.8)

где

- предварительно принята расход воды, греющего на

подогреватель химически очищенной воды, т / ч;'ХОВ предварительно

принята расход химически очищенной воды, т / ч;

- предварительно принята расход воды, греющего на

подогреватель химически очищенной воды, т / ч;'ХОВ предварительно

принята расход химически очищенной воды, т / ч;

t1 - расчетная температура сетевой воды на выходе из

котлаГР температура греющей воды после подогревателя химически

очищенной воды. Обычно ее принимают на 4-6 0С выше температуры насыщения при

давлении в деаэраторе"ХОВ - температура химически

очищенной воды

0С

0С

Проверяем

температуру сырой воды перед химводоочисткой:

(6.9)

(6.9)

0С

0С

Расход

греющей воды на деаэратор определим по формуле:

= G'ХВО

= G'ХВО

+

+  t1 (6.10)

t1 (6.10)

(6.11)

(6.11)

Проверим

расход химически очищенной воды на подпитку теплосети:

(6.12)

(6.12)

Расход

теплоты на подогрев сырой воды:

(6.13)

(6.13)

Определим

расход теплоты на подогрев химически очищенной воды по формуле:

(6.14)

(6.14)

Расход

теплоты на деаэратор:

. (6.15)

. (6.15)

Суммарный расход теплоты, необходимый в водогрейных котлах, определим по

формуле:

. (6.16)

. (6.16)

Расход

воды через водогрейные котлы:

(6.17)

(6.17)

Определим

расход воды на рециркуляцию по формуле:

. (6.18)

. (6.18)

Расход воды по перепускной линии:

где

- температура воды в линии , после котлов. Для

максимального-зимового режиму

- температура воды в линии , после котлов. Для

максимального-зимового режиму  , тобто

, тобто  .

.

Расход

сетевой воды от внешних потребителей через обратную линию

. (6.19)

. (6.19)

Расчетный

расход воды через котлы определим по формуле

. (6.20)

. (6.20)

Расход воды, поступающей к внешним потребителям по прямой линии:

. (6.21)

. (6.21)

Разница

между найденными ранее и уточненными расходами воды внешними потребителями

(6.22)

(6.22)

7. ПРИМЕНЕНИЕ КОНДЕНСАЦИОННЫХ ТЕПЛОУТИЛИЗАТОРОВ И ТЕПЛОВОГО НАСОСА

Известно, что контактные (смесительные) теплообменники широко применяются

в промышленности и энергетике (скрубберы, абсорбционные и ректификационные

колонны, градирни и др.). Их широкое распространение объясняется простотой

конструкции, малым расходом металла, относительно высокой интенсивностью

теплообмена.

По конструктивным особенностям контактные теплоутилизаторы можно

разделить на три основные группы: насадочные, полые и типа КТАН (контактный

теплообменник с активной насадкой).

В насадочном теплообменнике уходящие газы нагревают жидкость, стекающую

по насадке. Теплоутилизаторы такого типа получили наибольшее распространение на

практике. Основным элементом, определяющим интенсивность процессов тепло- и

массообмена в таком аппарате, является теплообменная насадка, в качестве

которой чаще всего используется засыпка из керамических колец Рашига [13]. В

этих теплообменниках дымовые газы и жидкость, как правило, движутся противотоком.

Общими преимуществами насадочных контактных теплообменников являются

простота изготовления и высокая тепловая эффективность.

К недостаткам можно отнести:

− возможность нагревания воды только до температуры мокрого

− термометра, примерно равной температуре кипения воды при

парциальном давлении паров в дымовых газах;

− высокое аэродинамическое сопротивление (300-1700 Па);

− существенную зависимость аэродинамического сопротивления от

плотности орошения, что усложняет эксплуатацию этих теплообменных аппаратов при

работе в переменных режимах;

− небольшую предельную скорость движения газов (1-2,5 м/с),

обусловливающую увеличение габаритов;

− высокую вероятность влагоуноса, усложняющую эксплуатацию

газоходов, дымососов и дымовых труб.

Меньшее распространение получили полые контактные теплообменные аппараты,

в которых основным элементом, обеспечивающим развитую поверхность контакта газа

с жидкостью, являются форсунки механического распыливания или другие оросители.

От характеристик и расположения последних зависят дисперсность, равномерность

распространения и в конечном счете интенсивность процессов тепло- и

массообмена.

Полые контактные теплообменники отличаются от насадочных следующими

преимуществами:

− простотой конструкции (отсутствием насадки);

− низким аэродинамическим сопротивлением (не более 100-200 Па),

слабо зависящим от плотности орошения;

− более высокими скоростями движения газов (2,5-3 м/с).

Полые контактные теплообменники не находят широкого применения в качестве

утилизаторов теплоты уходящих газов из-за их низкой тепловой эффективности,

обусловленной малым временем контакта теплоносителей.

Контактные теплообменники с активной насадкой разработаны позднее

насадочных и полых контактных теплообменников. Основное отличие КТАНа от

обычного теплообменника с насадкой заключается в том, что исходная вода

подогревается уходящими газами в активной насадке - пучке труб диаметром 20-30

мм, который орошается циркулирующей водой. Тепловая эффективность таких

аппаратов зависит от интенсивности процессов тепло- и массообмена между газом и

орошающей жидкостью, а также от интенсивности процесса теплообмена между

орошающей жидкостью и жидкостью, проходящей в трубном пучке.

Анализ публикаций показывает, что КТАНы сочетают как преимущества, так и

недостатки насадочных и полых контактных теплообменников. К преимуществам можно

отнести:

− повышение скорости движения газов (до 6-10 м/с);

− относительно низкое аэродинамическое сопротивление (300-700 Па);

Вместе с тем КТАНы имеют следующие недостатки:

не обеспечивают нагревание жидкости до температуры выше температуры

мокрого термометра;

− холодная вода, орошающая змеевик, в верхней зоне охлаждает

нагреваемую воду;

− уступают теплообменникам с насадкой по коэффициенту использования

тепла уходящих газов;

− имеется вероятность влагоуноса дымовыми газами.

Разработан контактно-экономайзерный агрегат АЭМ-0,6 применительно к

водогрейным котлам. АЭМ-0,6 состоит из контактного экономайзера квадратного

сечения со встроенным декарбонизатором воды и выносного промежуточного

теплообменника, представляющего восемь секций скоростного водо-водянного

подогревателя. Секции имеют профильные латунные трубки длиной 2 м и

устанавливаются в специальных нишах корпуса экономайзера по четыре секции с

каждой стороны. Кольцевые выступы внутри латунных труб, образующиеся при

накатке, повышают коэффициент теплоотдачи внутри труб примерно в двое, что

увеличивает коэффициент теплопередачи на 40-50% и соответственно снижает расход

металла на теплообменник.

Особенностью агрегата АЭМ-0,6 является то, что секции промежуточного

теплообменника устанавливаются внутри корпуса и омываются небольшим количеством

газов. Использование байпасных газов позволяет при наружной установке агрегата

не опорожнять теплообменник при кратковременных его остановках. Существенным

недостатком контактных и контактно-поверхностных экономайзеров, в которых в

качестве теплоносителя используется вода, является сравнительно низкая

температура ее нагрева, не превышающая (при использовании теплоты уходящих

газов котлов) 50-60 °С. Нагреть воду в контактно-поверхностном теплообменнике

до более высокой температуры можно, если применить в качестве промежуточного

теплоносителя водный раствор бромистого лития или хлористого калия, которые

имеют более высокую температуру кипения, точку росы и температуру мокрого

термометра

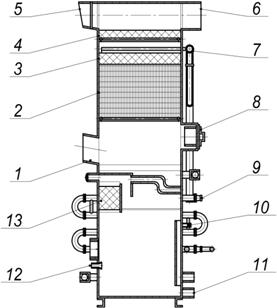

Рисунок 7.1 - Контактно-экономайзерный агрегат

- патрубок для входа горячих газов; 2 - рабочие слои кольцевых насадок

размерами 50x50x5 мм; 3 - слой кольцевых насадок, загруженный навалом; 4 -

каплеуловитель; 5 - люк - взрывной клапан; 6 - патрубок для выхода газов; 7 -

водораспределитель; 8 - люк; 9 - промежуточный водо-водяной теплообменник; 10 -

переливная труба; 11 - патрубок для выхода нагреваемой воды 1 контура; 12 -

патрубок для подвода воздуха; 13 - насадка декарбонизатора

Одновременное применение теплоутилизационного теплообменника и ТНУ

позволяет примерно в два раза сократить затраты индикаторной мощности в

компрессоре теплового насоса [18]. Это приведет к снижению затрат на оплату

потребляемой электроэнергии, составляющих основную часть эксплуатационных

затрат. Кроме того, уменьшится и установленная мощность ТНУ, удельные

капитальные затраты на которую существенно выше, чем на установленную мощность

утилизатора теплоты.

Задачей теплового расчета является установление теплопроизводительности

теплоутилизатора и теплового насоса по заданному расходу и параметрам дымовых

газов на входе в КТ и на выходе из него, определение количества подогреваемой

воды и геометрических параметров теплоутилизатора; поверхности теплообмена;

числа ребристых труб в ряду и количества рядов.

Исходные данные для дальнейшего расчета приведены в таблице 7.1

Таблица 7.1

Исходные данные

|

Обозначение

|

Размерность

|

Значение

|

|

Теплопроизводительность

котла

|

Qк

|

МВт

|

58,15

|

|

Расход топлива

|

В

|

м3/с

|

1,27

|

|

Коэффициент избытка воздуха

в ухо-дящих газах

|

αух

|

─

|

1,15

|

|

КПД котла по низшей теплоте

сгорания

|

%92,5 %92,5

|

|

|

|

Температура газа на входе в

теплоутилизатор

|

tн

|

оС

|

180

|

|

температура газа на выходе

из теплоутилизатора

|

tух

|

оС

|

50

|

|

Температура нагреваемой

воды на входе в теплоутилизатор

|

tв'

|

оС

|

5

|

|

Температура нагреваемой

воды на выходе из него

|

tв”

|

оС

|

40

|

|

Объем дымовых газов на

входе в КТ

|

м3/ м38,384 м3/ м38,384

|

|

|

|

Потери теплоты с уходящими

газами

|

q2

|

%

|

5,35

|

Расчет будет произведен для случая, когда 80% уходящих продуктов сгорания

пропускается через конденсационный теплоутилизатор, а 20% уходящих газов по

байпасному газоходу (более выгодный эксплуатационный режим), в следующем

порядке:

Объемный расход дымовых газов на входе в теплоутилизатор определим по

формуле:

(7.1)

(7.1)

м3/с

м3/с

Действительный

расход дымовых газов на выходе из теплоутилизатора:

(7.2)

(7.2)

м3/с

м3/с

Массовый

расход дымовых газов составит:

(7.3)

(7.3)

где

кг/м3 - плотность дымовых газов среднего

состава при нормальных физических условиях.

кг/м3 - плотность дымовых газов среднего

состава при нормальных физических условиях.

кг/с

кг/с

Определим

энтальпию газов на входе в теплоутилизатор:

, (7.4)

, (7.4)

где

- теоретическая энтальпия продуктов сгорания;

- теоретическая энтальпия продуктов сгорания;

-

теоретическая энтальпия воздуха. При

-

теоретическая энтальпия воздуха. При  =180

оС

=180

оС  = 172,5 кДж/м3;

= 172,5 кДж/м3;

м3/м3 [раздел 4, табл.4.5]

м3/м3 [раздел 4, табл.4.5]

кДж/кг

кДж/кг

, (7.5)

, (7.5)

где

-соответственно удельные энтальпии трехатомных газов,

азота и водяных паров. При

-соответственно удельные энтальпии трехатомных газов,

азота и водяных паров. При  =180

оС

=180

оС  =223,4 кДж/м3;

=223,4 кДж/м3;  =171 кДж/м3 ;

=171 кДж/м3 ;  =198,23 кДж/м3 [раздел 4, табл.4.5].

=198,23 кДж/м3 [раздел 4, табл.4.5].

кДж/кг

кДж/кг

кДж/кг

кДж/кг

Влагосодержание

продуктов сгорания на входе в телпоутилизатор определим по формуле Л.Г.

Семенюка:

, (7.6)

, (7.6)

где

=0,01 кг/кг с.в. - влагосодержание дутьевого воздуха.

=0,01 кг/кг с.в. - влагосодержание дутьевого воздуха.

кг/кг

с.в.

кг/кг

с.в.

Влагосодержание

продуктов сгорания на выходе из теплоутилизатора

(7.7)

(7.7)

кг/кг

с.в

кг/кг

с.в

Энтальпия

газов на выходе из теплоутилизатора составит:

, (7.8)

, (7.8)

где

= 0,68 кДж/(кг∙ оС) [3] -

теплоемкость сухих продуктов сгорания в зависимости от

= 0,68 кДж/(кг∙ оС) [3] -

теплоемкость сухих продуктов сгорания в зависимости от  и

и  ;

;

=1,478

кДж/(кг∙ оС) [3] - теплоемкость водяных паров сгорания в

зависимости от

=1,478

кДж/(кг∙ оС) [3] - теплоемкость водяных паров сгорания в

зависимости от  .

.

кДж/кг

кДж/кг

Определим

приведенное количество получаемого из продуктов сгорания конденсата:

, (7.9)

, (7.9)

где

= 1,333 [5] - приведенное теоретическое количество

сухих продуктов сгорания;

= 1,333 [5] - приведенное теоретическое количество

сухих продуктов сгорания;

=1,415

[5] - приведенный теоретический расход дутьевого воздуха.

=1,415

[5] - приведенный теоретический расход дутьевого воздуха.

Абсолютное количество получаемого конденсата:

(7.10)

(7.10)

кг

кг

Теплопроизводительность

конденсационного теплоутилизатора определим по формуле И.З. Аронова:

(7.11)

(7.11)

кВт

кВт

Количество

нагреваемой воды:

(7.12)

(7.12)

кг/с

кг/с

Средний

температурный напор в теплоутилизаторе:

(7.13)

(7.13)

оС

оС

Найдем оптимальную температуру нагрева воды в контактном

утилизаторе

, (7.14)

, (7.14)

где

-температура окружающей среды,

-температура окружающей среды,  =30°С;

=30°С;

-коэффициент,

-коэффициент,

= 208;

= 208;

Рассчитываем

площадь поперечного сечения контактной камеры

(7.15)

(7.15)

где

- скорость движения дымовых газов в контактном камере

экономайзера,

- скорость движения дымовых газов в контактном камере

экономайзера,  =8,7 м/с

=8,7 м/с

Прирост КПД за счет установки конденсационного теплоутилизатора определим

по формуле:

(7.16)

(7.16)

где

- КПД котла с конденсационным теплоутилизатором

- КПД котла с конденсационным теплоутилизатором

(7.17)

(7.17)

(7.18)

(7.18)

При

=70 оС

=70 оС  =627,46

кДж/кг, тогда

=627,46

кДж/кг, тогда

%

%

%

%

%

%

Аналогично

данному расчету были проведены расчеты еще для трех режимов, т.е. когда

регулирующий клапан на байпасным газоходе открыт на 80%, на 40% или же

полностью закрыт. Полученные данные приведены в таблице 7.2

Таблица 7.2

Результаты расчетов

|

Наименование измер.

параметра

|

Обозн.

|

Ед. изм.

|

Степень открытия клапана

|

|

|

|

80

|

40

|

20

|

0

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Температура газов на входе

в КТ

|

оС180180180180 оС180180180180

|

|

|

|

|

|

|

Температура газов на выходе

из КТ

|

оС46485052 оС46485052

|

|

|

|

|

|

|

Температура воды на входе в

КТ

|

оС5555 оС5555

|

|

|

|

|

|

|

Температура воды на выходе

из КТ

|

оС36,938,540,1442,1 оС36,938,540,1442,1

|

|

|

|

|

|

|

Расход воды через

теплоутилизатор

|

м3/с4,17410,0920,8921,009 м3/с4,17410,0920,8921,009

|

|

|

|

|

|

|

Расход уходящих газов через

теплоутилизатор

|

м3/с2,486,6513,3714,42 м3/с2,486,6513,3714,42

|

|

|

|

|

|

|

Массовый расход дымовых

газов

|

м3/с2,586,8913,7914,78 м3/с2,586,8913,7914,78

|

|

|

|

|

|

|

Влагосодержание продуктов

сгорания на входе в телпоутилизатор

|

кг/кг с.г.0,1290,1290,1290,129 кг/кг с.г.0,1290,1290,1290,129

|

|

|

|

|

|

|

Влагосодержание продуктов

сгорания на выходе из телпоутилизатора

|

кг/кг с.г.0,04940,05170,05650,0634 кг/кг с.г.0,04940,05170,05650,0634

|

|

|

|

|

|

|

Теплопроизводительность КТ

|

кВт262,19684,881312,181319,47 кВт262,19684,881312,181319,47

|

|

|

|

|

|

|

Энтальпия продуктов

сгорания на выходе из КТ

|

кДж/кг564,9590,65642,7716,95 кДж/кг564,9590,65642,7716,95

|

|

|

|

|

|

|

КПД котла с учетом КТ

|

%97,4397,3597,2196,9 %97,4397,3597,2196,9

|

|

|

|

|

|

|

Прирост КПД за счет КТ

|

%4,934,864,714,49 %4,934,864,714,49

|

|

|

|

|

|

7.1 Тепловой расчет теплонасосной установки

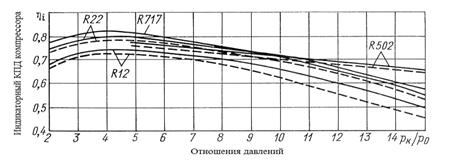

Рабочий режим теплонасосной установки характеризуется следующими температурами:0

- температура кипения жидкого хладагента в испарителе;

tк - температура конденсации хладагента в конденсаторе;по

температура переохлаждения жидкого хладагента перед регулирующим

вентилем;вс - температура перегретого пара на входе в компрессор

(температура всасывания).

Температуру кипения хладагента принимают в зависимости от температуры

дымовых газов. В схемах температуру кипения хладагента принимают на 5 ¸ 6°С ниже температуры хладогента, которую, в свою очередь,

принимают на 5 ¸ 9°С ниже температуры дымовых газов:

0

= tв - (10¸15)(7.19)

t0= 50 - 10 = 40°С

Нагрев воды в

конденсаторах теплонасосной установок можно принять 15 ¸ 20 °С:

tвд 2 = tвд 1 + (15¸20) (7.20)

tвд 2 = 40 + 20 = 60 °С

Температура конденсации в конденсаторах, охлаждаемых водой, зависит от

температуры и количества подаваемой воды. Оптимальной считают температуру

конденсации, которая на 10 ¸ 15 °С

выше температуры воды tвд 2, отходящей из конденсатора:

tк = tвд 2 + (10¸15) (7.21)

tк = 60 + 10 = 70°С.

Температуру переохлаждения хладагента перед регулирующим вентилем

принимают выше температуры подаваемой в переохладитель воды на 3 ¸ 5°С:

tпо = tк - 5 (7.22)

tпо = 70 - 5 = 65°С

Для исключения влажного хода компрессора пар перед компрессором

перегревается. В машинах, работающих на R22, перегрев может быть получен либо непосредственно в

испарителе, если его заполнение регулируется по перегреву пара, либо в

трубопроводе на пути к компрессору в результате притока тепла от внешней среды.

Для машин, работающих на R22,

безопасность работы обеспечивается при перегреве пара на 5 ¸ 15°С:

tвс = t0 + (5 ¸ 15) (7.23)

tвс = 40 + 5 = 45 °С.

Цикл компрессионной теплонасосной установки удобнее для расчета

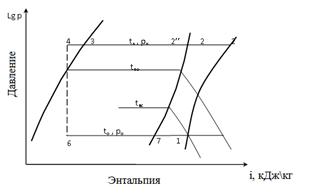

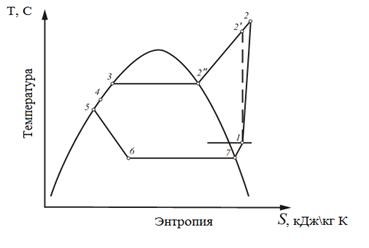

изображать в i-lgp - диаграмме (рисунок 7.2).

На i-lgp - диаграмме изображены следующие процессы:

6-7

- кипение фреона в испарителе при  (принято,

что из испарителя выходит сухой насыщенных пар);

(принято,

что из испарителя выходит сухой насыщенных пар);

-1

- перегрев паров фреона перед компрессором в регенеративном теплообменнике от  до

до  при

при

-2''

- адиабатное (идеальное) сжатие в компрессоре;

-2

- действительный процесс сжатия паров в компрессоре;

-2'-3

- процесс отвода тепла в конденсаторе при  который

можно разделить на два процесса 2-2' - охлаждение пара до состояния насыщения и

2'-3 - конденсация паров фреона при

который

можно разделить на два процесса 2-2' - охлаждение пара до состояния насыщения и

2'-3 - конденсация паров фреона при

-4

- переохлаждение жидкого фреона в переохладителе от  до

до  при

давлении

при

давлении

-5

- дальнейшее переохлаждение жидкого фреона в регенеративном теплообменнике от  до

до  при

давлении

при

давлении

-6

- дросселирование фреона в регулирующем вентиле от  до

до

Рисунок 7.2 - Диаграмма lg p-i

Вписывание

цикла в диаграмму удобно начинать с нанесения линии  которая в области влажного пара совпадает с линией

давления

которая в области влажного пара совпадает с линией

давления  [2]. На пересечении этой линии с правой пограничной

кривой лежит точка 7, характеризующая состояние сухого насыщенного пара (конец