Окисление золотосодержащих сульфидных концентратов

1. Технологическая часть

1.1 Технологическая схема переработки

золотосодержащих руд

Каждая четвертая тонна российского золота добывается сегодня

горной компанией «Полюс», чья фабрика находится в Северо-Енисейской тайге, в

шестистах пятидесяти километрах от Красноярска. Это одно из не многих

предприятий в России, имеющее высокую рентабельность, ежегодно наращивающее

объемы производства.

Технологическая схема Олимпиадинского горнообогатительного

комбината ЗАО ЗДК «Полюс» представлена на рисунке 1.1. Первичная руда

доставляется автосамосвалами и через приемную решетку подается в приёмный

бункер щековой дробилки крупного дробления. Крупнодроблёная руда конвейерами

через промежуточный бункер подаётся на измельчение.

Измельчение производится в две стадии. Первая стадия

измельчения осуществляется в мельнице полусамоизмельчения, работающей в

замкнутом цикле с конусной дробилкой, додрабливающей галю (надрешётный продукт

разгрузки мельницы). В мельницу полусамоизмельчения подается вода из

хвостохранилища и верхний слив сгустителей. Руда по конвейеру поступает в

мельницу. Из мельницы фракция более 12 мм (влажная галя) по конвейерам подается

на додрабливание, откуда пакет-лифтом и конвейером возвращается в мельницу. На

конвейерах предусматривается: электрокалорифер, электромагнит и магнитный

уловитель металла. В мельницу подается кондиционированная вода из

хвостохранилища и верхний слив сгустителей.

Вторая стадия измельчения производится в двух шаровых

мельницах, работающих в замкнутом цикле с гидроциклонами параллельно.

Измельченная руда с фракцией менее 12 мм (пульпа) поступает в зумпф, откуда

насосами подается на классификацию в гидроциклонные установки (ГЦУ). В зумпф

подается вода из технологической цепочки. Одна группа ГЦУ и один насос

находятся в резерве. Сливы ГЦУ объединяются и поступают на грохочение. Продукты

измельчения возвращаются в зумпф.

Пройдя грохочение, пульпа поступает на агитацию, куда из

расходного чана дозировочными насосами подается раствор медного купороса. Далее

пульпа поступает на основную флотацию. Флотация производится в

пневмомеханических машинах в одну стадию с двумя контрольными операциями

флотации и двумя перечистками флотоконцентрата. В машины из расходных чанов

дозировочными насосами подается раствор ксантогената и флотомасла. Концентрат основной

фракции поступает на первую перечистку, а хвосты на контрольную флотацию 1,

куда из расходных чанов дозировочными насосами подаются реагенты. Концентрат

контрольной флотации 1 через зумпф насосами возвращается на основную флотацию,

а хвосты поступают на контрольную флотацию 2, куда из расходных чанов

дозировочными насосами подаются реагенты. Концентрат контрольной флотации 2

возвращается на контрольную флотацию 1, а хвосты выводятся в сгустители.

Пройдя первую перечистку, концентрат поступает в зумпф,

откуда насосами подается на вторую перечистку. Хвосты первой перечистки через

зумпф насосами возвращаются на основную флотацию. Пройдя вторую перечистку,

концентрат поступает в зумпф. Хвосты второй перечистки через зумпф насосами

возвращаются на первую перечистку. Хвосты флотации, после сгущения в

сгустителях, направляются в гидрометаллургическое отделение и после

контрольного гравитационного доизвлечения золота сбрасываются в

хвостохранилище.

Отделение сгущения оборудовано двумя сгустителями,

контактными и расходными чанами, зумпфом и насосами для перекачки и

дозирования. Пульпа из пульподелителя в главном корпусе рудоподготовки

поступает в два сгустителя. Дозировочными насосами из расходных чанов подаётся

флокулянт в сгуститель. Верхние сливы объединяются в зумпфе и насосами

откачиваются в главный корпус в оборот, флотоконцентрат насосами откачивается в

корпус бактериального окисления, где разбавляется со свежей водой и подается в

пресс-фильтры, пройдя цикл фильтрации и промывки, поступает ленточным конвейером

на мельницу.

Работа конвейера сблокирована с уровнем в бункере приёма

фильтрата. При переполнении бункера, плужковым сбрасывателем кек фильтрации

поступает на внутренний компенсационный склад. С мельницы пульпа насосами

подается на гидроциклоны. Слив с гидроциклонов поступает в пульподелитель,

затем в контактные чаны, где перемешиваются с растворами питательных солей, а

затем откачиваются насосами по единой магистрали в пульподелители перед

реакторами.

Из каждого пульподелителя пульпа распределяется по трем

головным реакторам каждой цепочки. В реакторах поддерживается оптимальный

температурный, кислотный режимы и оптимальное количество растворенного в пульпе

кислорода для нормального ведения процесса биоокисления. Возможна работа с

подачей сгущенного продукта напрямую на биоокисление, минуя фильтрацию и

доизмельчение. Окисленный биокек откачивается насосами в гидрометаллургическое

отделение.

Биопульпа окисленного флотоконцентрата (биокек) поступает из

корпуса бактериального окисления в гидрометаллургическое отделение ГМО-2 в

сгуститель 1, слив которого поступает на осветление в сгуститель 2, слив

которого, в свою очередь, направляется в фильтр глубокой очистки для полного

удаления из жидкой фазы включений твердого. Очищенный слив направляется на

обезвреживание вместе с хвостами сорбции и затем удаляется в хвостохранилище.

Сгущенный биопродукт из сгустителя 1 поступает в контактный

чан, где перемешивается и доводится до 50% твердого. В чан подаётся вода и

доведённый до нужной плотности биопродукт направляется на пресс-фильтры

насосами. Разгрузка с пресс фильтра осуществляется на ленточный конвейер.

Отфильтрованный биокек поступает в контактные чаны, где он

разбавляется водой, и поступает в пачуки, для нейтрализации остаточной

кислотности известковым молоком до рН=11-11,5 с проведением интенсивной аэрации

и на предварительное окисление цианопоглощающих веществ кислородом перед

цианированием. После нейтрализации пульпа направляется в пульподелитель,

обрабатывается раствором NaCN для растворения частиц золота.

Цианирование и сорбция биоокисленного концентрата

осуществляются в каскаде аппаратов с механическим перемешиванием объёмом 400 м3.

Чаны по высоте расположены ступенчато, что позволяет пульпе перемещаться между

ними самотеком. В аппараты подаётся кислород. Сорбция проводится противотоком

на активный уголь. Используемый в качестве сорбента уголь предварительно

отбивается на грохоте и поступает в контактные чаны сорбции.

Насыщенный сорбент направляется на десорбцию золота и

регенерацию, а хвосты сорбции после отбивки мелкого угля на грохоте,

направляются на гравитационное доулавливание остаточных золотосодержащих

сульфидов в центробежных концентраторах с непрерывной разгрузкой.

Гравитационный концентрат доизмельчается в мельнице и

направляется на интенсивное цианирование. Интенсивное цианирование производится

в каскаде пневмомеханических аппаратов объемом 100 м³ при повышенной концентрации цианида с использованием кислорода.

Выщелоченный концентрат возвращается на сорбцию. Хвосты гравитации

отфильтровываются, промываются, обезвреживаются на фильтре и направляются на

сухое складирование. Обезвреживание производится десятипроцентным раствором

железного купороса, нейтрализованного известковым молоком до рН, равного 7.

Хвосты флотации направляются на гравитационное доизвлечение

золота в центробежных концентраторах с непрерывной разгрузкой. Гравитационный

концентрат после концентрации направляется на доизмельчение с последующим

интенсивным цианированием совместно с концентратом, уловленным из хвостов

сорбции. Хвосты гравитации сбрасываются в хвостохранилище. Твёрдая фаза

складируется в хвостохранилище, а жидкая фаза в качестве оборотной воды

возвращается в технологический процесс на измельчение.

Десорбция золота с насыщенного угля производится раствором

гидроксида натрия в колонных аппаратах, работающих под давлением, в замкнутом

контуре с электролизёрами. Обеззолоченный уголь после реактивации в печах

возвращается на сорбцию. Золотосодержащий электролизный шлам направляется на

обжиг с последующей плавкой в индукционных печах. Конечной продукцией являются

слитки лигатурного золота, которые отправляются на аффинаж на другое

предприятие.

Установка регенерации угля и электролиза поставляется

комплектно, включая щиты управления и автоматику, и подключаются по СОМ-порту к

общей сети технологического процесса. Печь для прокаливания угля также

автоматизирована комплектно.

Извлечение золота из руды с содержанием 3,5 г/т составляет

85,9%.

Комплекс по переработке первичных руд располагается на

расширяемой промышленной площадке существующей ЗИФ. Для воплощения

технологической схемы и организации производства предусматривается

строительство новых объектов и сооружений и расширение действующих объектов

ЗИФ.

Основные объекты и сооружения перерабатывающего комплекса:

участок дробления с корпусом крупного дробления;

главный корпус отделения измельчения и обогащения;

участок сгущения;

компрессорная станция с градирней и насосной станцией;

корпус биоокисления концентратов;

гидрометаллургический корпус;

складское хозяйство;

отделение обезвреживания циансодержащих хвостов ЗИФ-1, ЗИФ-2

и ЗИФ-3 по методу SO2 / воздух, с попутным получением серной кислоты;

расширенное хвостохранилище;

плавучая насосная станция оборотного водоснабжения;

станция очистки дебалансных вод;

пульпопроводы и водоводы;

полигон для сухого складирования обезвреженных хвостов

сорбционного выщелачивания концентратов;

межцеховые эстакады и трубопроводы.

По принятой технологии переработки первичных руд образуется

три типа отходов - это хвосты флотации, с содержанием твёрдого 45-50%,

обезвреженные железным купоросом и отфильтрованные хвосты сорбционного

выщелачивания биоокисленных концентратов, с влажностью 15-20%, а также

обеззолоченый цианистый фильтрат хвостов сорбции, объединенный с раствором

после обезвреживания кека.

Пульпа хвостов флотации складируется в хвостохранилище,

нейтрализованный фильтрат биопульпы также сливается в хвостохранилище.

Нейтрализованный отфильтрованный кек хвостов сорбции с

влажностью 15-20% складируется на подготовленном полигоне.

Обеззолоченый цианистый фильтрат хвостов сорбции,

объединенный с обезвреживающим раствором, после обезвреживания SO2 сбрасывается в

хвостохранилище.

Складирование сухих хвостов сорбции на отдельном специально

оборудованном полигоне принято по двум причинам:

остаточное содержание золота в хвостах сорбционного

выщелачивания концентратов составляет 1,1-1,5 г/т. Возможны гораздо более

высокие содержания при нарушениях технологических режимов на биоокислении и

сорбции. Раздельное сухое складирование «богатых» хвостов даёт возможность заново

их переработать и не потерять золото;

цианистый золотосодержащий фильтрат направляется в

сорбционные колонны с зажатым слоем сорбента на обеззолачивание и далее на

обезвреживание по методу SO2/воздух или возвращается в технологический

процесс.

Хвостохранилище является внутренним технологическим водоемом,

оборудованным системой контроля в соответствии с действующими нормами и

правилами.

1.2 Технология процесса бактериального окисления

Отделение БИО-2 предназначено для проведения процесса

бактериального окисления (биоокисления) золотосодержащих сульфидных

концентратов.

1.2.1 Основы

процесса бактериального окисления

В упорных сульфидных золотосодержащих рудах частицы золота

тесно свзаны с кристаллами сульфидов, к ним затруднён доступ растворителя золота

(цианида). Чтобы освободить частицы, требуется разрушить кристаллы. Из всех

известных методов окисления сульфидов, применяемых в промышленности, таких, как

окислительный обжиг, восстановительная плавка, автоклавное окисление,

бактериальное окисление, выбран метод бактериального окисления с последующим

цианированием остатка, как наиболее экологичный, простой в техническом

исполнении и положительно зарекомендовавший себя при испытаниях. Технология

переработки сульфидных золотосодержащих концентратов на основе обжига и

цианирования огарков хорошо изучена, она позволяет получить высокие показатели

при сравнительно небольших капитальных и эксплуатационных затратах, однако

связана с загрязнением атмосферы токсичными соединениями мышьяка и серы [6].

Процесс бактериального окисления протекает в биореакторе, где

тионовые бактерии путем окисления сульфидных мышьяковистых руд разрушают

кристаллическую решетку сульфидов и вскрывают пирит или арсенопирит,

обеспечивая реагентам доступ к вкраплениям тонкодисперсного золота. В

результате обеспечивается высокая степень извлечения металла, около 90%, тогда

как без предварительной бактериальной обработки упорных руд выщелачивание

золота не превышает 30-50%.

Эти бактерии строго хемоавтотрофны, т.е. единственный

источник энергии для их жизнедеятельности - процессы окисления закисного

железа, сульфидов различных металлов и элементарной серы [7]. Они не используют

органические вещества для своей жизнедеятельности, развиваются лишь в

сернокислой среде при оптимальном значении pH, равном 1,4-1,6, в воде

они умирают, поэтому не опасны для человека и животных.

Температура среды составляет 38-40oC.

Микроорганизмы, которые используются в процессах

биотехнологии металлов - это, прежде всего, бактерии и археи, окисляющие Fe2+,

S0 и сульфидные минералы.

Наибольшее практическое значение в процессах бактериального

окисления и выщелачивания при температуре 30°С имеют железоокисляющие

микроорганизмы Acidithiobacillus ferrooxidans и сероокисляющие бактерии -

Acidithiobacillus thiooxidans [23].

Эти бактерии имеют длину 0,8-1 мкм и толщину 0,4-0,5 мкм.

Передвигаются они при помощи полярного жгутикдлиной 12 мкм.

Для биоокисления олимпиадинских упорных концентратов,

содержащих ядовитые мышьяк и серу, используются бактерии, адаптированные в

течение многих лет к условиям культивирования на золотомышьяковых концентратах

различного состава и устойчивые к высоким концентрациям в пульпе металлов и

мышьяка. Специалистами-биотехнологами селекционирована индивидуальная

ассоциация микроорганизмов, разработана и внедрена технология биоокисления

бактериальным вскрытием упорных сульфидных руд под названием BIONORD для работы

в труднодоступных районах Крайнего Севера с суровым климатом [22].

Необходимые для питания бактерий минеральные компоненты

содержатся в концентрате в форме соединений магния, калия и дополнительно

подаются в виде солей азота и фосфора.

Общее число клеток микроорганизмов в пульпе при нормальном

режиме работы колеблется от 4,0 до 7,0×109 в 1 мл.

Скорость окислительных процессов (катализируемых микроорганизмами)

также зависит как от активности, так и от числа клеток. Поэтому одним из путей

интенсификации процессов бактериального окисления является достижение

максимально высокого содержания активных клеток микроорганизмов (число клеток

не ниже (4-5)×109 в 1 мл). Это значительно

ускоряет процесс, снижает эффект подавляющего действия ионов, перешедших в

раствор при окислении, что особенно важно при переработке сложных по составу

продуктов. Возможность значительно повысить концентрацию активных клеток в пульпе,

окислительную активность бактериальных растворов и производительность установки

дает возврат биомассы. Возврат допустим только при условии сохранения

жизнедеятельности ассоциации микроорганизмов.

Концентрация биомассы определяется в лаборатории один раз в

смену.

1.2.2 Механизм бактериального окисления

сульфидных руд

Бактериальное окисление сульфидных минералов - сложный по

своей сути процесс, который содержит множество различных путей и их комбинаций

(химические, биологические, электрохимические). Эти биологические, химические и

электрохимические реакции взаимодействуют и их наиболее удачные взаимодействия

лежат в основе успешного бактериального выщелачивания (рисунок 1.5).

При бактериальном окислении реализуется

уникальная природная способность хемоавтотрофных бактерий использовать для

синтеза биомассы сульфидные минералы, серу и закисное железо как энергетический

субстрат, а в качестве источника углерода - углекислый газ атмосферы. Они

являются живыми, возобновляемыми катализаторами процессов окисления.

Существует несколько точек зрения

относительно механизма окисления сульфидов в присутствии железо- и

сероокисляющих микроорганизмов, однако большинство из них сводится к двум. В

соответствии с первой, окисление сульфидов происходит при непосредственном

участии микроорганизмов (прямой механизм); вторая предполагает, что бактерии

лишь катализируют окисление кислородом ионов Fe2+ до Fe3+, a Fe3+ окисляет сульфиды чисто

химическим путем, без участия бактерий (косвенный механизм).

Ниже приведены химические процессы бактериального окисления

основных компонентов концентрата.

Пирит в процессе биоокисления окисляется до сульфата железа с

образованием серной кислоты

2FeS2 + 7O2 +

2H2O → 2FeSO4 + 2H2SO4;

FeSO4 + 0,5O2

+ H2SO4 → Fe2(SO4)3

+ H2O;

FeS2 + 7,5O2 + H2O

→ Fe2(SO4)3 + H2SO4.

Пирротин является потребителем серной кислоты, что объясняет

повышение рН при высоких содержаниях его в питании БИО. Химизм процесса

описывается следующими реакциями

FeS + 1,5O2 + 3H2SO4 → 2Fe2(SO4)3 + 2S0 + 3H2O;

S0 + 4H2O + 1,5O2

→ H2SO4;+ 8Fe3+ + 4H2O →

9Fe2+ + SO42- + 8H+;

2. Автоматизация

Автоматизация производства позволяет

повысить качество, снизить себестоимость продукции. Она требует значительных

трат сил, времени и финансов, но при рациональном подходе современных и целесообразных

решениях позволяет добиться значительного экономического эффекта. Целью

автоматизации является снижение объема ручного труда, обеспечение стабильности

характеристик технологического процесса, непрерывного наблюдения, анализа и

управления параметрами технологического процесса человеком. Реализацию этого

процесса можно осуществить формированием автоматизированной системы [13].

Это в полной мере относится и к такой специфической области

производства, как бактериальное окисление.

1.2 Анализ биореактора как объекта автоматизации

Бактериальное окисление является одним из наиболее важных и

ответственных технологических процессов на фабрике, т. к. оно, в конечном

итоге, влияет на качество и количество готового продукта. Основным

технологическим оборудованием являются реакторы биоокисления.

Реактор биоокисления представляет собой емкость объемом 1000

м3, в которой осуществляется непрерывное перемешивание. В аппарат

поступает пульпа, подается воздух для насыщения кислородом до достижения

заданной концентрации и отводится избыток тепла путем подачи в рубашки

реакторов охлаждающей воды. В цехе БИО-2 работают три линии по шесть реакторов.

В каждой линии поток пульпы подаётся в четыре параллельно работающих реактора

биоокисления с последующей подачей объединенного потока пульпы в два

последовательно работающих реактора. На выходе получается биокек.

Как объект управления биореактор является многосвязаным. Его

функционирование определяется рядом входных, выходных параметров и возмущающих

воздействий, испытывающих взаимное влияние (рисунке 2.1).

Анализ процессов, протекающих в биореакторе позволяет

выделить основные входные, выходные параметры, а также возмущающие воздействия.

Рисунок 2.1 - Реактор биоокисления как объект автоматизации

Входными параметрами являются:

количество подаваемой пульпы;

расход сжатого воздуха (регулирующий параметр);

исходное содержание S2- в концентрате;

расход питательных солей;

расход серной кислоты;

расход воды (регулирующий параметр).

Возмущающие воздействия:

крупность материала;

плотность пульпы;

температура охлаждающей воды.

Выходные параметры:

окислительно-восстановительный потенциал (ОВП);

содержание сульфидной серы в твердом после биоокисления;

выход твердого в биопульпе от исходного в питании;

остаточное содержание S2- в окисленном концентрате

(биокеке);

содержание кислорода и углекислого газа в пульпе

(регулируемый параметр);

рН биокека;

температура пульпы (регулируемый параметр).

2.2 Выбор и обоснование контролируемых и

регулируемых параметров

Многочисленными исследованиями установлено, что процессы

бактериального окисления могут протекать активно только при создании

благоприятных для жизнедеятельности микроорганизмов условий обитания. Основные

факторы, определяющие эти условия, можно разделить на две группы:

физико-химические и технологические [22].

К физико-химическим факторам относятся: кислотность среды,

окислительно-восстановительный потенциал, минералогический и минеральный

составы, температура и газовый состав среды.

Кислотность среды. Одним из наиболее важных факторов,

определяющих активность микроорганизмов, является концентрация водородных ионов

(рН среды).

Значение рН среды оказывает большое влияние. Во-первых, на

продолжительность начальной фазы развития бактерий (лаг-фаза), которая определяет

скорость роста клеток. Во-вторых, благодаря своему действию на химическое

состояние различных соединений, рН оказывает влияние на их ингибирующее

(подавляющее рост) свойство. В-третьих, кислотность среды оказывает влияние на

состояние поверхности минералов и его электродный потенциал (потенциал

минерала), а также на состояние химических соединений, образующихся в

результате жизнедеятельности бактерий (железо, мышьяк, сера и т.п.). Они в

зависимости от рН могут быть как в растворенном виде, так и в виде осадков и

оказывать различное действие на активность клеток. Известно, что для микробного

окисления арсенопирита оптимальное значение рН составляет 1,4-1,6.

Микроорганизмы могут развиваться только в определенном диапазоне рН, за

пределами которого погибают.

Окислительно-восстановительный потенциал. Не менее важным

параметром процесса бактериального окисления является

окислительно-восстановительный потенциал (ОВП) пульпы, характеризующи й

протекание окислительных процессов. В плотных пульпах бактериальные растворы

имеют сложный ионный состав, представленный как в окисленной, так и в

восстановленной форме, а так как основными ионами в растворе являются

окисленная форма железа (Fe3+) и восстановленная форма (Fe2+),

то величина ОВП определяется их соотношением. При бактериальном окислении

сульфидных минералов концентрация Fe3+ может достигать 20-30 г./л.

При высокой активности биомассы Fe2+ в растворе практически

отсутствует, поэтому в таких растворах величина ОВП составляет 700-850 мВ. При

более высоких значениях активность бактерий снижается и технологические

показатели окисления ухудшаются. Это связано с тем, что при ОВП более 850 мВ

нарушается энергетический обмен микроорганизмов.

Минералогический и минеральный состав среды. Большое значение

при окислении сульфидных минералов имеют их химическая и минералогическая

неоднородность, наличие примесей, тип проводимости, характер сростков. Для

нормального роста и развития бактерий требуется наличие в среде минеральных

солей (биогенов), в первую очередь - соединений азота, фосфора, калия, магния,

которые используются микроорганизмами. Концентрация органических соединений

должна быть минимальной (0,02%).

Температура среды. Одним из основных параметров является

температура среды, так как от нее зависит протекание микробных процессов,

концентрация растворенного кислорода и углекислого газа в пульпе. При изменении

температуры изменяется активность микроорганизмов. Оптимальной для

жизнедеятельности бактерий Thiobacillus ferrooxidans является температура в интервале плюс

38-40 °С, при которой достигается наибольшая скорость окисления. Конечная

степень разложения минералов в этих условиях в 1,3 раза выше, чем при

температуре 30 °С.

Газовый состав среды. При биоокислении одним из основных

параметров, определяющих рост, активность автотрофных бактерий и, как

следствие, скорость биологического окисления является газовый состав среды.

Кислород выполняет функцию акцептора электронов при участии

ферментов - оксидас. Углерод ассимилируется из СО2 и повышает

активность микроорганизмов с интенсификацией окислительных процессов.

Благоприятные условия для насыщения пульпы газами создает аэрация.

К технологическим факторам относятся: крупность исходного

материала, плотность пульпы, требования к питанию.

Крупность исходного материала. Гранулометрический состав

является одним из основных параметров, определяющих кинетику и полноту

окисления. С уменьшением крупности окисляемого продукта увеличивается

активность бактерий и скорость окисления, т. к. при тонком измельчении

увеличивается площадь поверхности минералов, являющихся для микроорганизмов

энергетическим источником.

Плотность пульпы. Плотность пульпы определяет

производительность процесса по твердому и, в конечном итоге, основные

технико-экономические показатели процесса. Одной из причин подавления

бактериальной активности клеток некоторых микроорганизмов в плотных пульпах

является накопление в растворах продуктов окисления ионов металлов, токсичность

которых повышается при повышении их концентрации и температуры. К тому же

разные микроорганизмы имеют свой предельный порог устойчивости к ионам

металлов.

Требования к питанию. Основным условием успешной работы

биоцеха является подготовка концентрата и стабильная подача его в питание.

Прежде всего, необходима стабилизация концентрата по содержанию пирротина (FeS) и карбонатов (Са). Эти

минералы определяют значения рН пульпы, и от рН зависит активность

микроорганизмов, загрузка реакторов и производительность биоцеха. Питание БИО-2

должно соответствовать следующему химическому составу: карбонатов не более 3%,

пирротина от 15% до 30%, мышьяка от 5% до 8%, серы от 15% до

30%, олова не более 5%.

Процесс бактериального окисления осуществляется в проточном

режиме. Скорость протока пульпы не должна превышать скорости воспроизводства

биомассы во избежание ее вымывания из реакторов.

Таким образом, регулированию подлежат следующие параметры:

температура пульпы в биореакторах;

- заданная концентрация растворенного кислорода в пульпе.

Контролю подлежат следующие параметры:

- уровень пульпы в пульподелителе;

уровень серной кислоты в мернике;

рН биокека в биореакторах;

ОВП пульпы в биореакторах;

уровнень пульпы в биореакторах;

плотности пульпы;

температура, расход и давление воды в центральной магистрали

подачи воды;

управление приводом мешалок биореакторов;

расход пульпы.

2.3

Выбор приборов и средств автоматизации

Для успешного функционирования производства, необходимо

правильно выбрать приборы и средства автоматизации.

Для регулирование температуры пульпы в реакторе в качестве

датчика выбран термопреобразователь сопротивления медный Метран-203 ТСМ,

который применяется для измерения температуры жидких и газообразных сред, не

разрушающих материал защитной арматуры. Метран-203 ТСМ обладает унифицированным

выходным сигналом, воспринимаемым вторичным прибором без нормирующего

преобразователя и имеет пределы измерения от минус 50 °С до плюс 180 °С. Данный

диапазон обеспечивает потребности системы регулирования, т. к. температура

пульпы должна быть в диапазоне 38-40 °С.

В качестве вторичного прибора используется двухканальный

измеритель-регулятор температуры ТРМ202.Щ1-РИ, который предназначен для

измерения и автоматического регулирования температуры (при использовании в

качестве первичных преобразователей термопреобразователей сопротивления или

термоэлектрических преобразователей), а также других физических параметров,

значения которых могут быть преобразованы в унифицированный сигнал постоянного

тока или напряжения. Информация о любом из измеренных физических параметров

отображается в цифровом виде на встроенном четырехразрядном цифровом

индикаторе.

Прибор позволяет осуществлять следующие функции:

измерение температуры и других физических величин (давления,

влажности, расхода, уровня и т.п.) в двух различных точках с помощью

стандартных датчиков;

формирование выходного тока 4-20 мА для регистрации

измеряемых данных или управления исполнительными механизмами;

регистрация данных на ПК и установление конфигурации прибора

с компьютера через интерфейс RS-485;

дистанционное управление регулятором;

питание прибора: напряжение питания 90-245 В, потребляемая

мощность 6 ВА, частота 47-63 Гц;

Прибор предназначен для эксплуатации в следующих условиях:

температура воздуха, окружающего корпус прибора 1-50 °С;

атмосферное давление 84-106,7 кПа;

относительная влажность воздуха (при температуре 35 °С)

30-80%.

Регулирование расхода воды на охлаждение осуществляется

позиционером типа 1067 Burkert. Позиционер является электропневматическим

регулятором положения для клапанов непрерывного действия с пневматическим

приводом. Прибор состоит из следующих функциональных групп: система измерения

перемещений, электропневматическая регулировочная система и микропроцессорная

электронная система. Позиционер можно присоединять к различным клапанам

непрерывного действия (с поршневым, мембранным или поворотным приводом). Для

этого предусмотрена функция автоматического согласования регулятора положения с

типом используемого клапана.

Ниже приведены технические характеристики позиционера:

жидкокристаллический дисплей и наборное поле с тремя

клавишами;

напряжение питания 24 В постоянного тока;

потребляемая мощность 10 Вт;

аналоговый вход для ввода заданного значения параметра 4-20

мА;

аналоговый вход для сигнала от датчика 4-20 мА;

выходной сигнал 4-20 мА.

Для управления расходом охлаждающей воды выбран клапан

КАМФЛЕКС серии 35000. Данный регулирующий клапан является универсальным

поворотным сегментным клапаном с эксцентричным плунжером, сочетающим лучшие

свойства подъёмных и поворотных регулирующих устройств и обладающий:

- высокой пропускной способностью;

широким диапазоном и точностью регулирования;

управляющим сигналом 4-20 мА, что позволяет без использования

промежуточных приборов (пускателей или тиристорных преобразователей) управлять

клапаном непосредственно сигналом с контроллера.

Для контроля температуры воды в трубопроводе необходимы

термопреобразователь сопротивления медный Метран-203 ТСМ и измеритель-регулятор

температуры ТРМ202.Щ1-РИ. Технические характеристики приборов рассмотрены выше.

Для регулирования содержания растворенного кислорода в пульпе

в проекте применяется датчик растворенного кислорода LANGE LDO с универсальным

контроллером SC100. Измерение производится при помощи чувствительного к

кислороду слоя люминофора, который возбуждается излучением синего светодиода.

После возбуждения люминофор испускает вторичное излучение в красной области

спектра. Время, проходящее между моментами возбуждения и испускания,

пропорционально концентрации растворенного кислорода. Второй (красный)

светодиод служит для компенсации изменений в реакции люминофора.

Прибор требует минимального обслуживания, прост в

эксплуатации, дает точные и достоверные результаты измерений в сложных

условиях, имеет большую производительность.

Технические характеристики датчика LANGE LDO:

принцип измерения люминесцентный;

диапазон измерения 0,05-20,00 мг/л или 0,5-200% насыщения;

диапазон температур 0-50 °C;

встроенный кабель с разъемом для быстрой замены длиной 10 м.

Максимальное расстояние до контроллера - 300 м, с

использованием промежуточных усилителей и дополнительных кабелей.

Универсальный контроллер SC100 - это измерительное

устройство, управляемое микропроцессором, с дисплеем измеряемой величины,

температурным дисплеем и системой меню-управления.

Технические характеристики контроллера SC100:

входы для 2 датчиков;

выходы токовые 2×0/4-20

мА,

настраиваемые;

условия окружающей среды: температура воздуха от минус 20 до

плюс 60 °C, относительная влажность 0-95%, без образования конденсата;

корпус IP66, монтаж на трубу, стену, в панель;

- интерфейс RS-232, RS-485 MODBUS,

RS-485 PROFIBUS DP;

- инфракрасный интерфейс, дополнительный шинный интерфейс;

источник питания 100-230 В ± 10 В переменного тока, 50-60 Гц.

Совместное применение контроллера и датчика LANGE LDO

позволяет непосредственно и точно измерять содержание растворенного кислорода.

Регулирование осуществляется клапаном КАМФЛЕКС серии 35000,

изменяющим расход воздуха.

Для контроля рН биокека и ОВП в качестве датчика выбран

сенсор LANGE 1200-S sc с универсальным контроллером sc100.

Технические характеристики сенсора:

диапазон измерений 0-14 pН;

диапазон измерений ОВП от минус 1500 до плюс 1500 мВ;

мощность сенсора 7 Вт;

чувствительность ± 0,5% от конечного значения диапазона

измерений;

время срабатывания для pH / ОВП - менее 15 с;

степень защиты IP 68;

температура хранения от минус 20 °C до плюс 60 °C; относительная влажность

95%, без конденсации;

срок службы щупа приблизительно 1 год.

Для контроля уровня в пульподелителе и мернике в качестве

датчика выбран ультразвуковой уровнемер Probe 5М фирмы Siemens.

Прибор легко устанавливается, точный и надежный, имеет

встроенную компенсацию температуры и запатентованную программу обработки

эхо-сигналов Sonic Intelligence.

Устройство состоит из датчика и вторичного преобразователя и

предназначено для измерения уровня жидкости в открытых и закрытых резервуарах.

Технические характеристики уровнемера:

диапазон измерения от 0,25 м до 5 м;

аналоговый выход 4-20 мА;

дисплей;

релейный выход 24 В;

потребляемая мощность 5 Вт;

класс защиты IP 65;

напряжение питания 18-30 В постоянного тока, максимальный ток

0,2 A.

Для контроля расхода воды выбран электромагнитный расходомер

COPA-XE DE43F фирмы Fischer&Porter в компактном исполнении (измерительный преобразователь и приемник

потока образуют единую механическую конструкцию).

Данный электромагнитный расходомер может использоваться для

точного измерения расхода жидкостей с проводимостью больше 5 мкСм/см при

температуре воды от минус 25 до плюс 130 °C.

Расходомер имеет следующие характеристики:

- напряжение питания 230 В переменного тока, частота 50/60

Гц;

дисплей;

аналоговый выход 4-20 мА;

импульсный выход;

класс защиты IP67.

Для контроля уровня пульпы в биореакторе в качестве датчика

выбран радарный уровнемер Sitrans LR200 (7ML5422-1AA10) фирмы Siemens. Для максимальной достоверности

результатов измерений в SITRANS LR200 используется технология обработки

сигналов Sonic Intelligence.

Технические характеристики уровнемера:

- предел измерения до 20 м;

дисплей;

- выход 4-20 мА.

Для контроля давления воды в трубопроводе в качестве датчика

выбран манометр диафрагменного типа Danfoss.

Манометр имеет следующие характеристики:

пределы измерения от 0-25 кПа до 0-250 кПа;

выход 4-20 мА;

питание 24 В;

температура эксплуатации от минус 10 °С до плюс 85 °C.

Для контроля расхода пульпы в проекте выбран электромагнитный

расходомер KROHNE OPTIFLUX 4000 с универсальным преобразователем OPTIFLUX IFC300.

Характерные особенности:

- вторичный преобразователь IFC300;

исполнение компактное (расходомер и вторичный преобразователь

образуют единую механическую конструкцию);

полный диапазон измерения: 2,121-84,82 м3/ч;

категория защиты IP 67;

температура окружающей среды от минус 40 °С до плюс 120 °С;

температура рабочей среды от минус 25 °С до плюс 60 °С;

токовый выход 4-20 мА;

питание 12 В.

Для контроля плотности пульпы в качестве датчика выбран

бесконтактный измеритель плотности ИПБ-1К (НТЦ Экофизприбор).

Основные характеристики:

плотность рабочей среды 1000-2200 кг/м3;

температура окружающей среды от минус 30 °С до плюс 60 °С;

температура рабочей среды 0-50 °С;

степень защиты IP65;

напряжение питания 220/20 В;

выходной сигнал 4-20 мА.

Для управления приводом мешалки реактора в проекте выбран

частотный преобразователь MICROMASTER-430 на 37-45 кВ (6SE6400-5AE00-0AP0)

фирмы Siemens.

Преобразователи MICROMASTER-430 являются трехфазными

преобразователями частоты для регулирования скорости вращения двигателей

переменного тока. Различные модели перекрывают диапазон потребляемой мощности

от 7,5 кВт до 250 кВт.

Преобразователи оснащаются микропроцессорным управлением и

отличаются самой современной технологией IGBT (Insulated Gate Bipolar

Transistor - биполярный транзистор с изолированным управляющим электродом),

поэтому они надежны и универсальны. Специальная методика широтно-импульсной

модуляции с регулируемой частотой импульсов обеспечивает бесшумность работы

двигателя.

Основные характеристики:

простая установка;

быстрый ввод в эксплуатацию;

малое время отклика на сигналы управления;

соответствует международным нормам электромагнитной

совместимости;

возможность работы в сетях с изолированной нейтралью;

обширный набор параметров, которые дают возможность

конфигурирования для широких областей применения;

три встроенных реле;

6 изолированных переключаемых дискретных входов;

2 аналоговых выхода 0-20 мA;

2 аналоговых входа 0-10 В и 0-20 мA;

модульная конструкция обеспечивает гибкость конфигураций;

высокая частота коммутации для бесшумной работы

электродвигателя;

подробная информация о состоянии и встроенные функции

сообщений;

внешние опции для обмена данными с компьютером, базовая

панель оператора (BOP-2) и коммуникационный модуль PROFIBUS;

специальные функции включают каскадный запуск двигателей

(через встроенные реле), режим энергосбережения и режим Hand/Auto (ручной/

автоматический).

Функциональные особенности:

перегрузка 110% в течение 59 секунд;

возможность настройки на три различных привода;

свободные функциональные блоки.

Особенности защиты:

защита от повышенного и пониженного напряжений;

защита преобразователя и двигателя от перегрева;

защита от замыкания на землю;

защита от короткого замыкания;

предотвращение работы с замыканием на корпус.

2.4 Выбор и описание управляющего контроллера

При выборе управляющего микропроцессорного контроллера

необходимо учитывать следующие требования:

связь контроллера с верхним уровнем распределенной системы

управления по интерфейсу Industrial Ethernet;

управления по сети PROFIBUS исполнительными устройствами;

возможность самодиагностики;

удобный интерфейс;

температура эксплуатации от 0 до 50 0С;

возможность подключения модулей;

питание напряжением 220 В;

защита от механических воздействий;

соответствие международным стандартам.

Среди широкого ассортимента микропроцессорных программируемых

контроллеров (МПК) различных производителей для построения распределенной АСУ

процессом биоокисления, исходя из предъявляемых требований, наиболее

предпочтительным является контроллер SIMATIC S7-400 фирмы Siemens AG

(Германия). МПК SIMATIC S7-400 построен по модульному принципу, причем различные

функции автоматизации реализованы в нем с помощью различных модулей, то есть

собранный S7-400

полностью приспособлен к данному технологическому процессу.

S7-400 - это контроллер, работающий с естественным

охлаждением. Подходящим выбором компонентов S7-400 может быть реализована

практически любая задача автоматизации - от малой до высокой сложности.

Надежность системы поддерживается операционной системой и аппаратными

средствами центрального процессора. Такой контроллер способен продолжать свою

работу при возникновении одного или нескольких отказов в различных частях

системы [31].

Все модули S7-400 имеют блочную конструкцию для шарнирного

монтажа в стойке. Имеются стойки расширения для расширения системы.

Обладает следующими особенностями:

разбитая на ранги платформа CPU;

совместимые снизу вверх CPU;

вложенные модули прочной конструкции;

удобная терминальная система для сигнальных модулей;

компактные модули с высокой плотностью компонентов;

оптимальные возможности коммуникации и объединения в сеть;

удобное включение систем интерфейса с оператором;

назначение параметров для всех модулей с помощью программного

обеспечения;

обширный выбор слотов;

работа без вентиляторов;

мультипроцессорная работа в несегментированной стойке.

Отдельными компонентами SIMATIC S7-400 являются:

модуль центрального процессора;

сигнальные модули (аналогового и дискретного ввода-вывода);

модуль синхронизации (для систем с резервированием);

функциональные модули;

коммуникационные процессоры;

блок питания.

3. Специальная часть

В

специальной части проекта необходимо выполнить расчет автоматической системы

регулирования концентрации кислорода в биореакторе. Расчет АСР заключается в

выборе закона регулирования и определении настроечных параметров промышленных

регуляторов, обеспечивающих оптимальный по устойчивости и качеству процесс регулирования.

Показатели качества регулирования, определяемые

технологическим процессом:

время регулирования tр ≤ 400 с;

статическая ошибка ΔСcт. = 0;

динамическое отклонение ΔСО2 ≤

1,8 мг/л;

требуемый характер переходного процесса - процесс с 20%

перерегулированием.

3.1

Идентификация объекта управления

Расчёт ведётся при максимальном внешнем ступенчатом

возмущающем воздействии амплитудой ΔXвх = 5% хода регулирующего

органа и скачкообразном возмущающем воздействии, при котором снята переходная

характеристика А = 2% ХРО.

Таблица 3.1 - Экспериментальные данные

|

ΔСО2, мг/л

|

0,000

|

0,000

|

0,040

|

0,103

|

0,141

|

0,162

|

0,178

|

0,183

|

0,189

|

0,193

|

0,195

|

|

t, с

|

0

|

30

|

60

|

120

|

180

|

240

|

300

|

360

|

420

|

480

|

540

|

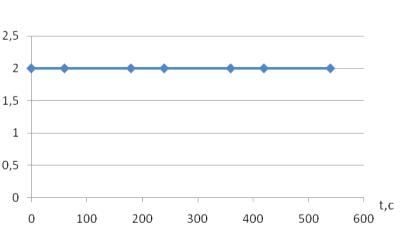

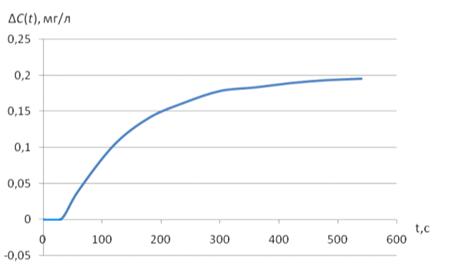

График возмущающего воздействия x(t) и кривая разгона

объекта - отклонение уровня ∆С(t) представлены на рисунках 3.1 и 3.2,

соответственно.

Рисунок 3.1 - График возмущающего воздействия

Рисунок 3.2 - Кривая разгона объекта

|

DС0(t) = DС(t) / A,

|

(3.1)

|

|

DСн(t) = DС0(t) / DС0(tу),

|

(3.2)

|

где A - скачкообразное возмущающее воздействие, при котором снята

переходная характеристика (А = 2% ХРО);

tу - время переходного процесса;

DС0(tу) - установившееся

значение переходной характеристики, равное 0,0975 мг/л/%ХРО.

Результаты расчётов единичной и нормированной переходных

функций сведены в таблицу 3.2.

Таблица 3.2 - Значения единичной и нормированной переходных

функций

|

t, c

|

0

|

30

|

60

|

120

|

180

|

240

|

300

|

|

∆С(t),

мг/л

|

0,0000

|

0,0400

|

0,1030

|

0,1410

|

0,1620

|

0,1780

|

|

∆С0(t),

мг/л/%ХРО

|

0,0000

|

0,0000

|

0,0200

|

0,0515

|

0,0705

|

0,0810

|

0,0890

|

|

∆Сн(t)

|

0,0000

|

0,0000

|

0,2051

|

0,5282

|

0,7230

|

0,8307

|

0,9128

|

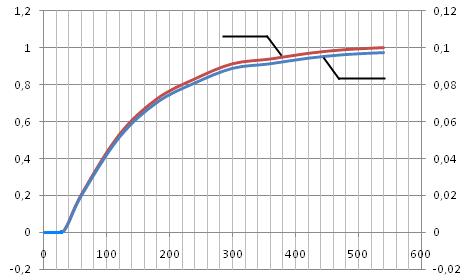

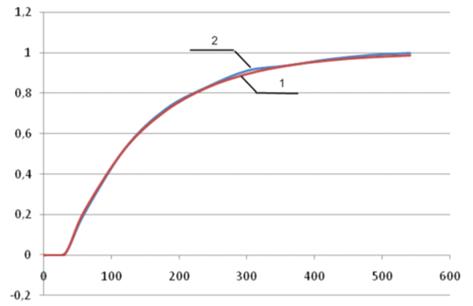

По данным таблицы 3.2 построены единичная DC0(t) и нормированная DCн(t) переходные

характеристики (рисунок 3.3).

Рисунок 3.3 - Единичная DС0(t) и нормированная DСн(t) переходные

характеристики

|

Kоб

= DС0(tу),

|

(3.3)

|

|

Kоб

= 0,0975 ≈ 0,098 мг/л/%ХРО.

|

|

Определим динамические характеристики объекта при

аппроксимации его последовательным соединением апериодического звена и звена

запаздывания: транспортное, дополнительное и общее запаздывание и постоянную

времени.

Транспортное запаздывание объекта определяется как отрезок

времени (0; t), на котором выполняется неравенство

0 £ DСн(t) £ D,

где D = (0,01.. 0,02)DСн(tу).

По графику (рисунок 3.3) определяем t = 30 с.

Для нахождения дополнительного запаздывания

τд на нормированной переходной характеристике

DСн(t) (рисунок 3.4) выбираем две точки А и Б с координатами (tБ,  ) и (tА,

) и (tА,  ), соответственно. Причем значения

), соответственно. Причем значения  и

и  равны

равны

= 0,15·DСн(tу),

= 0,15·DСн(tу),

= 0,8·DСн(tу).

= 0,8·DСн(tу).

|

,(3.4) ,(3.4)

|

|

где (tБ,  ) и (tА,

) и (tА,  ) - координаты

точек А и Б.

) - координаты

точек А и Б.

Рисунок 3.4 - Нормированная переходная характеристика

Из значений tА и tБ

исключено время транспортного запаздывания τ = 30 с. По графику на рисунке 3.4 определяем

значения tА = 20 с при  = 0,15 и tБ = 195 с

при

= 0,15 и tБ = 195 с

при  = 0,8.

= 0,8.

Дополнительное запаздывание будет равно

.

.

|

tоб = t + tд,

|

(3.5)

|

|

tоб = 30 + 0,4= 30,4 с.

|

|

Постоянная времени объекта определяется по соотношению  ,

,

|

с.(3.6) с.(3.6)

|

|

|

|

Аппроксимированная

передаточная функция объекта имеет вид

|

(3.7) (3.7)

|

|

|

|

|

|

|

(3.8) (3.8)

|

|

или

|

.(3.9) .(3.9)

|

|

Результаты расчётов сведены в таблицу 3.3.

Таблица 3.3 - Значения нормированной и аппроксимированной

переходных функций

|

t, c

|

0

|

30

|

60

|

120

|

180

|

240

|

|

ΔСн(t)

|

0,0000

|

0,0000

|

0,2051

|

0,5282

|

0,7230

|

0,8307

|

|

ΔCапн(t)

|

-0,2883

|

-0,0033

|

0,2185

|

0,5260

|

0,7125

|

0,8256

|

|

dап·10-2

|

8,3124

|

0,0011

|

0,0181

|

0,0004

|

0,0111

|

0,0026

|

На рисунке 3.5 изображён график переходной характеристики при

аппроксимации решением дифференциального уравнения первого порядка.

Рисунок 3.5 - Переходные характеристики: 1 -

аппроксимированная решением дифференциального уравнения первого порядка, 2 -

нормированная

|

,(3.10) ,(3.10)

|

|

%.

%.

Погрешность аппроксимации удовлетворительная, так как δ не превышает 3%. Поэтому окончательно принимаем аппроксимацию

объекта дифференциальным уравнением первого порядка с запаздывающим аргументом.

3.2

Выбор регулятора

Исходными данными для определения настроек регулятора

являются

параметры объекта управления Kоб = 0.098 мг/л/%ХРО, τоб = 30,4 c, Тоб = 120 c и заданные показатели

качества процесса регулирования [8].

Передаточная функция объекта имеет вид

Тип регулятора выбирается по отношению τоб/Tоб [8, таблица 2.1]. Так как τоб/Tоб = 30,4/120 = 0,253 < 1, то выбирается регулятор

непрерывного действия.

|

,(3.11) ,(3.11)

|

|

|

. .

|

|

По графику [8, рисунок 2.3, б] выбираем закон регулирования,

обеспечивающий значение Rд ниже расчетного. Для Rд = 0,1 при процессе с

перерегулированием ПИД-закон регулирования обеспечивает значение Rд ниже

расчётного.

|

,(3.12) ,(3.12)

|

|

с,

с,

|

(3.13) (3.13)

|

|

где Кр - коэффициент усиления регулятора;

Ти - время изодрома;

Тп - время предварения.

Выбранный закон управления гарантирует отсутствие статической

ошибки, то есть ΔСcт = 0.

ПИД-регулятор относится к наиболее распространённому типу

регуляторов. Порядка 90-95% регуляторов, находящихся в настоящее время в

эксплуатации, используют ПИД-алгоритм. Причинами столь высокой популярности

являются простота построения и промышленного использования, ясность

функционирования, пригодность для решения большинства практических задач и

низкая стоимость.

4. Электроснабжение

Внешнее электроснабжение ЗИФ-3 ЗАО ЗДК «Полюс» осуществляется

предприятием «Северные электрические сети» АО «Красноярскэнерго».

Электроснабжение ГОКа осуществляется от подстанции (ПС)

110/35/6 «Новая Еруда» по двухцепной воздушной линии (ВЛ) - 110 кВ длиной 40

км.

Для приема и распределения электроэнергии

на территории предприятия сооружена главная понизительная подстанция (ГПП)

110/6 кВ, от которой получают питание все цеховые трансформаторные подстанции и

распределительные пункты.

4.1

Схема электроснабжения проектируемого участка

На рисунке 4.1 представлена однолинейная принципиальная схема

электроснабжения цеха БИО-2.

Проектируемый цех получает питание по двум кабелям

напряжением 6 кВ и относится ко второй категории бесперебойности. Цеховая

подстанция располагается в пристройке к зданию цеха. Для распределения

электроэнергии между потребителями цеха принята радиальная схема

электроснабжения с оборудованием распределительных пунктов (РП) и щитов ЩСУ.

Рисунок 4.1 - Однолинейная схема электроснабжения цеха БИО-2

4.2

Расчет электрического освещения цеха и общей осветительной нагрузки

Расчёт электрического освещения проектируемого цеха

производится по методу удельной мощности в соответствии с [16].

В зависимости от условий окружающей среды

выбираем тип лампы для отделения бактериального окисления. Так как в воздухе

цеха содержатся аэрозоли серной кислоты, температура достигает от минус 40 °С

до плюс 60 °С, а влажность превышает 80%, то по справочнику [21] выбираем

люминесцентные лампы типа ДРЛ-400, мощность каждой лампы 400 Вт.

Выбираем светильник типа УПДДЛР-400. Для принятого типа светильника

в зависимости от высоты (20 м), площади помещения (5022 м2) и

требуемой освещенности при периодическом наблюдении за ходом процесса (50 лк)

по справочнику [20] определяем удельную мощность на освещение Р0 =

11,6 Вт/м2.

|

,(4.1) ,(4.1)

|

|

где S - площадь помещения, м2.

В результате получаем

Вт.

Вт.

где Рсв = 400 Вт.

В результате получаем

шт.

шт.

Число рядов светильников, количество светильников в ряду и

расстояние между светильниками с учетом обеспечения равномерного освещения

определяется произвольно. Светильники располагаются в девять рядов по

восемнадцать светильников. Расстояние между светильниками в ряду 5 м,

расстояние между рядами 5 м, от светильника до стен 4 м.

4.3

Расчет электрических нагрузок

Для расчета электрических нагрузок в дипломном проекте

применяется метод коэффициента спроса [15].

Значение коэффициента спроса Кс и

коэффициента мощности соs j взяты из нормативных

документов предприятия ЗАО ЗДК «Полюс» в ходе производственной практики.

|

,(4.3) ,(4.3)

|

|

|

.(4.4) .(4.4)

|

|

Значение tg j находится по известному значению соs j.

|

,(4.5) ,(4.5)

|

|

|

(4.6) (4.6)

|

|

Результаты расчета электрических нагрузок приведены в таблице

4.1.

По данным таблицы 4.1 определяется средневзвешенный

коэффициент мощности

= 7016390 кВт·ч,

= 7016390 кВт·ч,

= 3 433 221 квар·ч,

= 3 433 221 квар·ч,

|

,(4.7) ,(4.7)

|

|

|

|

|

Таблица 4.1 - Электрические нагрузки цеха БИО-2

|

Наименование

электроприемников

|

Количествоктроприемников

n, шт.

|

Номинальная

мощность Рн, кВт

|

Установленнаяность

Руст, кВт

|

Коэффициент

спроса Кс

|

Коэффициент

|

tg j

|

Расчетная

активная

|

Расчетная

реактивная

|

Число часов

работы

|

|

Привод мешалки

реактора биоокисления

|

18

|

37,0

|

666,0

|

0,80

|

0,90

|

0,48

|

532,80

|

255,74

|

8520

|

|

Привод мешалки

контактного чана КЧ-25

|

2

|

15,0

|

30,0

|

0,85

|

0,90

|

0,48

|

25,50

|

12,24

|

8520

|

|

Насос песковый

вертикальный ПРВП63/22,5

|

2

|

55,0

|

110,0

|

0,85

|

0,90

|

0,48

|

93,50

|

44,88

|

8520

|

|

Привод мешалки

контактного чана КЧ-100

|

9

|

11,0

|

99,0

|

0,70

|

0,80

|

0.75

|

69,30

|

51,98

|

8520

|

|

Насос

Х-65-50-125К

|

2

|

4,0

|

8,0

|

0,70

|

0,85

|

0,62

|

5,60

|

3,47

|

8520

|

|

Насос песковый

химстойкий ПГН 160/20

|

2

|

30,0

|

60,0

|

0,80

|

0,87

|

0,57

|

48,00

|

27,36

|

8520

|

|

Насос погружной

АХП-50-32-200

|

1

|

3,0

|

3,0

|

0,70

|

0,85

|

0,62

|

2,10

|

1,30

|

8520

|

|

Освещение

|

146

|

0,4

|

58,4

|

0,80

|

1

|

0

|

46,72

|

0

|

8520

|

|

Итого:------823,52396,97 Итого:------823,52396,97

|

|

|

|

|

|

|

|

|

|

Цех питается от районных сетей напряжением 110 кВ, значит,

для данного случая нормативное значение сos jн = 0,93.

|

Для повышения сosj применяются конденсаторные установки.

|

(4.8) (4.8)

|

|

|

|

(4.9) (4.9)

|

|

где tg j1, tg j2 - коэффициент реактивной

мощности, вычисляемый, соответственно, по значениям сos jср.вз и сos jн.

В результате получаем

.

.

|

,(4.10) ,(4.10)

|

|

где å Рр - суммарная расчетная активная

мощность из таблицы нагрузок, кВт.

В результате получаем

квар.

квар.

Значит, каждый каскад получает лишнюю реактивную мощность 206,7

квар, тогда для каждого каскада выбираем установку для компенсации реактивной

мощности типа УК3-0,38-75 У3 напряжением Uн = 380 В,

с номинальной мощностью Q = 75 квар.

Получаем

Qк.у.факт = 2×75 =150 квар.

|

,(4.12) ,(4.12)

|

|

|

.(4.13) .(4.13)

|

|

В результате получаем

tgj2факт = ,

,

сosjср.вз.ф.= 0,93.

5. Безопасность

жизнедеятельности

Во всем мире большое внимание уделяется безопасности

жизнедеятельности. Безопасность жизнедеятельности изучает опасности и способы

защиты от них человека в разных условиях его обитания.

Важным моментом в комплексе мероприятий, направленных на

совершенствование условий труда являются мероприятия по охране труда. Этим

вопросам с каждым годом уделяется все большее внимание, т. к. забота о здоровье

человека стала не только делом государственной важности, но и элементом

конкуренции работодателей в вопросе привлечения кадров. Для успешного

воплощения в жизнь всех мероприятий по охране труда необходимы знания в области

физиологии труда, которые позволяют правильно организовать процесс трудовой

деятельности человека.

Обеспечение безопасных условий труда работников отделения

бактериального окисления БИО-2 золотодобывающей компании «Полюс» является одним

из важных условий, способствующих высокопроизводительному труду.

Для организации работ по обеспечению безопасных условий

труда, внедрению новых средств и методов по предотвращению производственного

травматизма в ЗАО ЗДК «Полюс» существует отдел охраны труда и техники

безопасности (ОТ и ТБ) [25].

Внедрение автоматизации также должно обеспечивать нормальные

безопасные условия труда, снижение участия персонала в процессе производства,

повышение качества готовой продукции и увеличение производительности труда.

Проект Олимпиадинского ГОКа разработан с учетом действующих

нормативных документов по охране труда, технике безопасности и промышленной

санитарии.

5.1 Анализ опасных и

вредных производственных факторов

Опасным называется производственный фактор, воздействие

которого на работающего человека в определенных условиях приводит к травме или

другому внезапному резкому ухудшению здоровья. Если же производственный фактор

приводит к заболеванию или снижению трудоспособности, то его считают вредным. В

зависимости от уровня и продолжительности воздействия вредный производственный

фактор может стать опасным.

Процесс извлечения золота из первичных руд связан с

воздействием на персонал ряда опасных и вредных производственных факторов (ОПФ

и ВПФ), а именно:

- производственные вредности, связанные с применением,

минерального сырья (руда, известь) и химических веществ;

взрывоопасность;

шум и вибрация производственного оборудования;

электроопасность;

пожароопасность;

воздействие теплового излучения;

- опасность травматизма при проведении технологических

процессов и обслуживании оборудования [18].

По природе действия на человека ОПФ и ВПФ подразделяются на

группы: физические, химические, биологические, психофизические.

К группе физических ОПФ и ВПФ в отделении БИО-2 ЗДК «Полюс»

относят:

производственный шум вследствие работы механизмов;

- движущиеся машины и механизмы, подвижные части

производственного оборудования;

- поражение электрическим током при непосредственном

соприкосновении с токоведущими частями электрооборудования, при неисправных

ограждениях, блокировках, заземлениях;

опасность падения в открытые емкости при неисправных

ограждениях;

воздействие электромагнитного поля при работе

электрооборудования;

- расположение рабочих мест на высоте относительно пола цеха;

- повышенная температура окружающего воздуха вследствие

протекания экзотермических реакций;

повышенная влажность.

К группе психофизиологических ОПФ и ВПФ по характеру действия

относятся:

а) физические перегрузки;

б) нервно-психические перегрузки.

К физическим перегрузкам относятся:

статические;

динамические.

Данным перегрузкам подвержены ремонтный персонал,

аппаратчики, операторы ЭВМ.

К нервно-психическим перегрузкам, которым подвержен

управляющий персонал, мастер смены, операторы ЭВМ, относятся:

умственное перенапряжение;

эмоциональные перегрузки.

К группе химических опасных и вредных производственных

факторов относятся:

а) по характеру воздействия на организм человека:

токсичные - высокое содержание мышьяка и серы в растворе

пульпы;

раздражающие - аэрозоли серной кислоты, оказывают

раздражающее воздействие на органы дыхания и слизистую оболочку глаз, пылящие

химические вещества: сульфат аммония, аммофос, едкий калий;

б) по пути проникновения в организм:

через органы дыхания;

через слизистые оболочки и кожу.

Ниже приведены основные свойства вредных веществ, применяемых

в цехе БИО-2.

Кислота серная - бесцветная тяжелая жидкость без

запаха. Техническая серная кислота обычно окрашена примесями в различные цвета.

Хорошо смешивается с водой с выделением большого количества тепла. Используется

для приготовления питательного раствора для биоокисления.

При взаимодействии серной кислоты со щелочью возникает бурная

реакция. Неразбавленная серная кислота при соприкосновении с органическими

веществами (дерево, хлопчатобумажные ткани, кожа и пр.) обугливает их, иногда

происходит самовозгорание.

Попадая на кожу, серная кислота вызывает тяжелые ожоги. Пары

кислоты при вдыхании раздражают и обжигают слизистые оболочки верхних

дыхательных путей. Попавшая в глаза кислота может вызвать ожог роговицы и

потерю зрения.

Предельно-допустимая концентрация (ПДК) аэрозолей серной

кислоты в воздухе рабочей зоны составляет 1 мг/м³;

класс

опасности - II.

Калий едкий - едкое твердое белое вещество, хорошо

растворимое в воде. При взаимодействии с водой выделяют большое количество

тепла. Используется для приготовления питательного раствора для биоокисления.

Попадая в твердом виде или растворенном виде на кожу,

вызывает ожоги, на месте которых остаются глубокие рубцы. Действие растворов

тем сильнее, чем выше их концентрация и температура. Опасно попадание даже

самого малого количества в глаза, так как это вызывает тяжелые заболевания, в

результате которых может наступить слепота.

Длительное воздействие растворов едкого калия на кожу

вызывает ее сухость, жесткость, огрубление, трещины, повышенную потливость

ладоней, может также вызывать заболевание - дерматиты, а на местах с нарушенным

роговым покровом - хронические экземы.

ПДК пыли и аэрозолей едкого калия в воздухе рабочей зоны

составляет 0,5 мг/м³; класс опасности - II.

Аммония сульфат, аммофос - гранулированные твердые вещества,

хорошо растворяются в воде. При горении могут выделять вредные соединения

фосфора, нитратов. Используются для приготовления питательных растворов для

биоокисления.

При попадании пыли этих реагентов на кожу или в глаза

рекомендуется обильное промывание пораженного места водой. Аэрозоли аммофоса

обладают фиброгенным действием.

ПДК сульфата аммония в воздухе рабочей зоны составляет 10

мг/м3, класс опасности - III.

ПДК аммофоса в воздухе рабочей зоны - 6 мг/м3,

класс опасности - III.

Анализ опасных и вредных производственных факторов приведен в

таблице 5.1.

Таблица 5.1 - Анализ опасных и вредных производственных

факторов

|

Операция

технологического процесса

|

Наименование

оборудования

|

Наименование

опасного или вредного фактора

|

Единица

измерения

|

Величина фактора

|

Норматив

(безопасная величина) со ссылкой на ГОСТ

|

|

Биоокисление

концентрата

|

Привод мешалки

реактора

|

Шум

|

дБА

|

78

|

80

ГОСТ12.1.003-99

|

|

Биоокисление

концентрата

|

Биореактор

|

Высокая

температура

|

°С

|

28

|

28 ГОСТ

12.1.005-91

|

|

Дренажная

система

|

Насос

|

Шум

|

дБА

|

70

|

80 ГОСТ12.1.003-99

|

|

Управление

|

Щит контроллера

|

Электрический

ток

|

мА

|

Более 50

|

10, не более

ГОСТ 12.1.038-01

|

Золотодобывающая компания «Полюс», в состав которой входит

отделение бактериального окисления, относится к классу II санитарной

классификации. Ширина санитарно-защитной зоны составляет 500 м и более.

Категория здания отделения БИО-2 по взрывопожарной и пожарной

опасности относится к категории Г.

Степень огнестойкости помещения - ΙΙ. Основанием являются конструктивные характеристики - здания с

несущими и ограждающими конструкциями из бетона или железобетона с применением

листовых и плитных негорючих материалов, в покрытиях зданий применены

незащищенные стальные конструкции.

Класс взрывоопасной зоны в здании БИО-2 - В-ΙΙΙ.

Класс здания по степени опасности поражения людей

электрическим током - особо опасен. Основанием служат:

- сырые помещения, относительная влажность воздуха превышает

75%;

токопроводящие полы (железобетон);

существует возможность одновременного прикосновения человека

к металлоконструкциям зданий, имеющим соединения с землей, технологическим

аппаратам, механизмам с одной стороны и к металлическим корпусам

электрооборудования - с другой.

.2 Технические и

организационные мероприятия по охране труда

Организационные мероприятия. На

предприятии действуют ответственные специалисты и уполномоченные службы, в

обязанности которых входит обеспечение соблюдения требований государственных

норм и стандартов, а также внутренних норм компании в отношении охраны

окружающей среды, промышленной безопасности и охраны труда.

Помимо этого, на базе коллективного договора с персоналом

созданы комиссии производственного контроля и действуют уполномоченные

представители трудового коллектива или общественные контролеры по охране труда.

На предприятии проводятся ежемесячные инспекции по охране труда, а также

периодические комплексные целевые проверки соблюдения требований промышленной

безопасности и охраны труда.

В результате проведения 26 комплексных целевых и плановых

проверок было выявлено 365 нарушений в области промышленной безопасности и

охраны труда [28]. Для устранения и предотвращения повторения выявленных

нарушений проводятся организационные мероприятия, а к должностным лицам,

виновным в нарушении правил охраны труда и техники безопасности, принимаются

административные меры. В данный момент ситуация значительно улучшилась также в

связи с широким внедрением автоматизации.

Постоянный контроль за соблюдением этих требований в рамках

своей компетенции осуществляют уполномоченные работники, инженерно-технические

работники, руководители среднего и высшего звена.

К обслуживанию и наладке объектов допускаются лица, изучившие

«Правила техники безопасности», инструкцию по эксплуатации установки. К

обслуживанию и наладке объектов допускаются лица, изучившие «Правила техники

безопасности», инструкцию по эксплуатации установки, прошедшие обучение и

имеющие соответствующее удостоверение (квалификационную группу).

Защита от пылевыделений и тепловых воздействий. В результате

процесса приготовления питания биореакторов в воздух производственных помещений

выделяются различные пыли (аммофос, сульфат аммония, калий едкий), поэтому

участок приготовления реагентов расположен в изолированном помещении с

организацией укрытий и аспирацией. В остальном помещении отделения БИО-2

применяются влажные технологии производства, исключающие воздействие вредных

факторов на органы дыхания и кожные покровы.

Влияние пыли на здоровье рабочих может усиливаться из-за

высокой температуры воздуха.

Для поддержания качества воздуха, в производственных

помещениях в соответствии с действующими санитарными нормами, используется

вентиляция естественная и система с механическим побуждением. Механическая

вентиляция в БИО-2 применяется общеобменная, так как источники тепла

распределены по всему помещению. Загрязненный воздух совместно с теплоизбытками

удаляется из верхней зоны с помощью вентиляторов, устанавливаемых в кровле

здания. Избытки тепла также отводятся с помощью контуров водяного охлаждения

реакторов. В операторских пунктах, электрощитовых помещениях установлены

кондиционеры.

В склады реагентов разрешается входить только после

предварительной бесперебойной работы вытяжной вентиляции в течение 10 минут.

Также для уменьшения пылевыделений химические вещества на

предприятие поставляются в гранулированном виде, хранятся пылящие материалы в

герметичных контейнерах.

Мероприятия по защите от производственного шума и вибрации.

Мероприятия по защите от шума выполнены в соответствии с требованиями ГОСТ

12.1.003-99, защита от вибрации в цехе выполнена в соответствии с ГОСТ

12.1.012-96 «ССБТ. Вибрационная безопасность. Общие требования».

Основными источниками шума внутри здания являются насосы, приводы

мешалок реакторов и контактных чанов, вентиляционные системы, средства

транспорта.