Конструкторское проектирование микроконтроллерной системы формирования цифрового кода аналогового сигнала с применением САПР Proteus VSM

Федеральное агентство по образованию

ФГОУ СПО «Юргинский техникум

машиностроения и информационных технологий»

КОНСТРУКТОРСКОЕ ПРОЕКТИРОВАНИЕ

МИКРОКОНТРОЛЛЕРНОЙ СИСТЕМЫ ФОРМИРОВАНИЯ ЦИФРОВОГО КОДА АНАЛОГОВОГО СИГНАЛА С

ПРИМЕНЕНИЕМ САПР PROTEUS

VSM

Курсовой проект

КП. КПЭВТ. 230101. ВТ-06.13. ПЗ

Выполнил

студент Ю.А.Калиневич

Руководитель

проекта Л.Б. Журова

Консультант

по Л. К. Юрьева

экономической

части

Нормоконтроль

Т.М. Карасева

Председатель

цикловой Л.Б. Журова

Юрга, 2010

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРОЕКТИРУЕМОГО

УСТРОЙСТВА

.1 Систематический анализ проектируемого устройства

1.2 Анализ схемы электрической принципиальной

1.3 Определение элементной базы электронного устройства

.4 Определение теплового режима работы схемы и выбор системы

охлаждения

.5 Определение параметров надежности проектируемого

устройства

2. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ПЕЧАТНОЙ ПЛАТЫ

2.1 Определение конструктивно-технологических параметров

печатной платы

2.2 Определение технологии изготовления печатной платы

2.3 Выбор и обоснование конструкции блока

3. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ САПР

3.1 Расчет себестоимости работ по проектированию электронного

Устройства

3.2 Анализ трудоемкости работ по проектированию электронного

устройства

ПРИЛОЖЕНИЕ А. Технические характеристики элементов

электронной схемы

ВВЕДЕНИЕ

Актуальность использования автоматизированного проектирования печатных

плат заключается в том, что в настоящее время практически во всех областях

деятельности человека, касающихся высокопроизводительного прецизионного

оборудования, робототехнических комплексов и вычислительной техники активно

применяются достижения научно-технического прогресса.

При этом к ЭВС предъявляются все более жесткие тактико-технические, экономические

и конструктивные требования. В создании и проектировании универсальных и

специализированных вычислительных средств разнообразного назначения и

использования важную роль играет применение научно обоснованных и проверенных

на практике методов конструирования.

В процессе проектирования ЭВМ конструирование является одной из главных

ступеней на пути создания различных ЭВС. Оно представляет собой комплекс

взаимосвязанных работ, при выполнении которых осуществляется материальная

реализация принципиальных схемотехнических решений, полученных на начальных

стадиях проектных работ.

В настоящие время, автоматизированное проектирование является основным

механизмом создания сложных машин, механизмов и процессов. Инструментом

автоматизированного проектирования является система автоматизированного

проектирования (САПР). В состав САПР в первую очередь входит комплекс средств

автоматизированного проектирования, представляющий собой совокупность различных

видов обеспечения автоматизированного проектирования, необходимых для

функционирования САПР.

САПР - система автоматизации проектирования, состоящая из комплекса

технических и программных средств и человека.

Актуальность и необходимость применения САПР

Ускорение темпов развития науки и техники привели к следующим особенностям

при проектировании РЭА:

непрерывному росту тактико-технических требований (масса, надежность,

стоимость, электрические показатели);

резкому сокращению сроков морального старения РЭА;

увеличению стоимости разработок;

сокращению сроков, отводимых на разработку новых изделий;

эффективно решать эти противоречивые проблемы возможно лишь, применяя в

процессе проектирования различные САПР, что в частности позволит:

проанализировать большое количество вариантов, различных решений;

создавать конструкции, оптимально учитывающие, предъявляемые к ним

требования;

использовать более точные методы расчета и проектирования, сводящие к

минимуму подстрочено - регулировочные операции;

сократить сроки и снизить стоимость разработки аппаратуры;

Область применения систем автоматизированного проектирования (САПР)

охватывает сегодня самые различные виды деятельности человека - от расстановки

мебели в квартире до проектирования и изготовления интегральных микросхем и

современной космической техники. Каждая категория задач технического черчения

предъявляет к этим продуктам свои требования, однако наибольшее распространение

они получили в машиностроении и архитектуре.

Использование САПР позволяет членам проектных групп одновременно работать

над изделием с разных сторон: решать задачи стилевого дизайна, проектирования

внешнего вида изделия и параллельной поагрегатной разработки изделия. Новое

изделие создается в конструкторском подразделении, которое является центральным

звеном компьютеризации предприятия. Одновременно группой специалистов различных

профилей, работающих над выпуском нового изделия, выполняются се этапы

разработки деталей, узлов и сборок, их технологическая проработка (Concurrent engineering).

Цель курсового проекта, спроектировать микроконтроллерную систему формирования

цифрового кода аналогового сигнала с применением САПР PROTEUS VSM.

Задачи курсового проекта:

определить основные технические характеристики проектируемого устройства;

выполнить расчет конструктивных параметров печатной платы;

спроектировать печатную плату с применением САПР Proteus VSM;

выполнить расчет трудоемкости, себестоимости, цены проектируемого

устройства.

1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРОЕКТИРУЕМОГО УСТРОЙСТВА

1.1 Системотехнический анализ проектируемого

устройства

Вопросы проектирования, конструирования и технологий изготовления ПП

должны рассматриваться в тесной взаимосвязи, так как для того, чтобы обеспечить

функционирование электронной аппаратуры, необходимы не только схематические

решения, функциональная точность, надежность, но и учет влияния внешней среды,

конструктивных, эксплуатационных факторов, многофакторного процесса

изготовления ПП, требований конструкции ПП с технологическими возможностями

различных методов их изготовления.

В процессе автоматизации ЭВС можно выделить следующие основные этапы:

системотехнический, схемотехнический, конструкторский и технологический.

При системном проектировании используются идеи и методы системного

анализа с учетом многочисленных факторов, определяющих функционирование

проектируемого устройства, производится всесторонней анализ технического

задания; на этой основе принимаются решения о методике построения и путях

реализации данного устройства. При структурном конструировании разрабатываются

общая структурная схема ЭВС, структурные схемы основных блоков и алгоритм

выполнения отдельных операций с учетом технологичности изготовления аппаратуры,

требований надежности, возможности использования унифицированных узлов,

современных достижений ЭВТ

На системном уровне (приборный в виде единого устройства) описывают общий

алгоритм функционирования, цели, ограничения, приоритеты, структурный состав,

распределение функции по техническим, программным и микропрограммным средствам

системы и с человеком-оператором.

На уровне структурных блоков устройство представляется как соединение в

виде ряда основных блоков: сбор и преобразование информации, обработки

информации, управление индикациями, сопряжение с системой и т.д. На этом же

уровне выбирается система контроля и решается вопросы, связанные с обменом информацией

между ЭВС и внешней средой.

При схемотехническом проектировании определяют функциональные и

принципиальные схемы узлов и блоков ЭВС посредством этапов логического

проектирования, моделирования, верификации схем и выработке диагностических

тестов.

При конструкторском проектировании осуществляется реализация

принципиальных схем в заданном конструктивном базисе с решением выбора форм и

материалов, выбора типоразмеров, компоновки, размещение элементов, трассировки

соединений, контроля типологии, проектирование фотошаблонов, выпуск

конструкторско-технологической документации.

При технологическом проектировании разрабатываются принципиальные схемы

маршрутов, операций и переходов технологических процессов изготовления деталей,

сборки и монтажа узлов, включая выбор оснастки, инструмента, технологического

оборудования и т.д.

Все этапы проектирования тесно связаны между собой, особенно, при

проектировании сложных ЭВС.

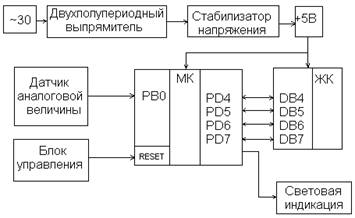

Структурная схема данного устройства представлена на рисунке 1.1.

Рисунок 1.1- Структурная схема проектируемого устройства

Структурная схема состоит из двух главных модулей - микроконтроллерной

системы и вторичного источника питания. В состав микроконтроллерной системы

входят: микроконтроллер, ЖК-индикатор, элементы управления, датчик аналоговой

величины. Вторичный источник питания состоит из двухполупериодного выпрямителя,

сглаживающего фильтра, стабилизатора напряжения. На порт РВ0 микроконтроллера

подается аналоговый сигнал с датчика аналоговой величины. Аналоговый сигнал с

помощью АУП МК преобразуется в цифровой, и подается на ЖКИ-индикатор.

Управление происходит через блок управления. ЖК-индикатор принимает сигнал с

портов DB4-DB7. На входе вторичного источника питания, переменное

напряжение в ~30В. выпрямляется и преобразуется в постоянное напряжение +5В.

По условиям эксплуатации определяется группа устройства, для которой по

справочным данным определяются общие требования: климатические, механические.

Проектируемое устройство относится к первой группе стационарных устройств,

которые эксплуатируются в отапливаемых помещениях. В таблице 1.1 указаны общие

требования к климатическим и механическим условиям эксплуатации.

Таблица 1.1- Общие требования устройств эксплуатируемых в отапливаемых

сооружениях

|

Параметры

|

Значения

|

|

Климатические:

|

|

|

-температура окружающей

среды:

|

Рабочая, оС

|

40

|

|

Предельная, оС

|

55

|

|

-влажность

|

относительная влажность,%

|

86

|

|

При температуре, оС

|

25

|

|

Время выдержки, ч

|

48

|

|

-атмосферные осадки:

|

Время выдержки, ч

|

0,33

|

|

-давление

|

пониженное Давление

|

6,1*104

|

|

Время выдержки, ч

|

2…6

|

|

-морской туман

|

Температура, оС

|

27

|

|

Содержание воды, г/м3

|

2…3

|

|

Время, ч

|

24

|

|

Механические

|

|

|

-вибрация на одной частоте:

|

Частота, Гц

|

20

|

|

Ускорение,

|

2

|

|

Время выдержки, ч

|

0,54

|

Конструктивно технологические требования к ЭВС направлены на

взаимодействие смешанных одноименных составных частей, ремонтопригодность,

возможность построения и удобство эксплуатации, исключение возможности

несанкционированного доступа, доступ ко всем элементам, узлам и блокам,

требующим регулирование или замены в процессе эксплуатации.

Технологичность конструкций ЭВС является одной из важнейших

характеристик. Под приспособленностью к достижению оптимальных затрат при

производстве, эксплуатации и ремонте. Понятие технологичности определяется многими

факторами и в том числе технической оснащенностью производства

предприятия-изготовления ЭВС, наличием на нем прогрессивных технологических

процессов, обеспечивающих реализацию современных технических и эстетических

требований. В этот же понятие входит и наличие серийного производства

качественных материалов и комплектующих изделий, входящих в конструкцию ЭВС.

К эксплуатационным требованиям относят простату управления и

обслуживания, наличие сигнальных устройств оповещения об опасных режимах работы

и выходе из строя ЭВС, наличие в комплексе ЭВС соответствующего ЗИПа,

обеспечивающего профилактический контроль и наладку конструктивных элементов

ЭВМ.

С эксплуатационными требованиями тесно связаны требования по обеспечению

нормальной работы оператора. Они включают организацию его рабочего места,

простоту и безопасность доступа по всем частям ЭВС как в рабочем, так и в

обеспеченном состоянии.

К экономическим требованиям относятся минимально возможные затраты

времени, труда и материальных средств на разработку, изготовление и

эксплуатацию ЭВС, минимальную стоимость ЭВС после освоения их и производстве, а

также оптимальные затраты на обслуживание, эксплуатацию и плановые ремонты.

Требования по надежности содержат конкретные количественные надежностные

характеристики, такие как безотказность, долговечность, сохраняемость и

ремонтопригодность. В технических условиях на ЭВС должны быть установлены

следующие показатели надежности.

средняя наработка на отказ, ч;

средняя наработка на сбой, ч;

среднее время восстановления работоспособного состояния, ч;

средний срок службы, лет;

коэффициент технологического использования;

средний срок сохраняемости (до ввода в эксплуатацию);

коэффициент готовности.

Обеспечение надежности источника вторичного электропитания, заложенное на

этапе разработки, сводится к следующим основным положениям:

тщательному обоснованию выбора структурной схемы;

разработки конструкции;

обоснованному выбору элементной базы с достаточно высоким запасом по

предельным режимам и параметрам.

.2 Анализ схемы электрической

принципиальной

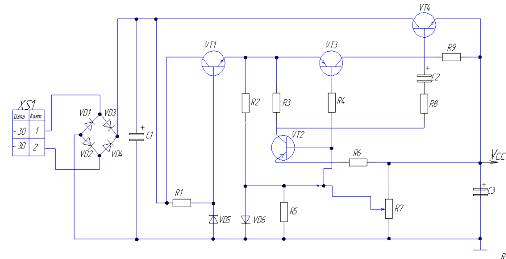

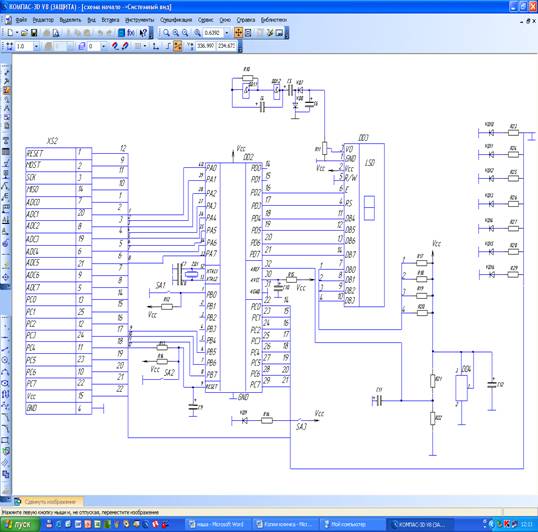

Принципиальная схема состоит из двух модулей: схема источника питания и

схема ИК - барьера на микроконтроллере, которые представлены на рисунке 1.2 и

рисунке 1.3.

электронный печатный плата проектирование

Рисунок 1.2- Схема электрическая принципиальная

Рисунок 1.3- Схема электрическая принципиальная

Принцип работы структурной схемы заключается в том, что пониженное

переменное напряжение поступает на двухполупериодный выпрямитель, который

состоит из диодного моста, затем конденсатор С1 фильтрует пульсации

выпрямленного напряжения; стабилитрон является источником опорного напряжения.

Функцию защиты от короткого замыкания на выходе выполняют транзисторы VT2, VT3, VT4,

стабилизацию выпрямленного напряжения выполняют транзисторы VT1-VT5, далее выпрямленное напряжение регулируется переменным

резистором R8 и на выходе фильтруется

конденсатором С3.

Аналоговый сигнал с разъема XS2 поступает в порт PB1

микроконтроллера AT90S8535, анализирует его, преобразует в

цифровой код, который с порта PB1

поступает на ЖКИ - индикатор. Формирует управляющий сигнал в цифровом коде, в

порте PC микроконтроллера, который передает

сигнал на разъем XS2. В схеме

предусмотрен прием сигнала через порты PA микроконтроллера. Наличие питания в схеме показывает

светодиод VD3.

В схеме применяется микроконтроллер семейства AT90S. Он выполнен AVRTM RISK архитектурой с раздельной памятью программ и данных,

с раздельными шинами для памяти программ и данных (Гарвардская архитектура). AVR ядро объединяет мощную систему

команд с 32 регистрами общего назначения и конвейером (в одном цикле одна

команда выполняется, а другая выбирается) выборки из памяти программ. Все 32

регистра напрямую связаны с АЛУ, что позволяет выполнять обращение к двум

независимым регистрам и возвращать результат одной командой, выполняемой в

одном цикле.

Два регистра приборов ATiny

10/11/12 могут использоваться как 16- разрядный указатель данных. В остальных

приборах, кроме прибора AT90S1200, уже шесть регистров можно

использовать в качестве трех 16- разрядных указателей адреса данных. Выполняя

команды за один тактовый цикл, прибор обеспечивает производительность,

приближающуюся к 1 MIPS на МГц, что

на порядок больше, чем CISC

микроконтроллеров.

Архитектура эффективно поддерживает как языки высокого уровня, так и

программы, написанные на экстремально плотных языках ассемблера.

Микроконтроллеры семейства оснащены встроенной загружаемой Flash памятью программ, обеспечивающей

внутрисистемное перепрограммирование с использованием интерфейса SPI или программирование внешними

стандартными программаторами энергозависимой памяти.

Поскольку все команды 16- разрядного или 32- разрядного формата, то Flash память программ имеет 16- разрядную

организацию. В качестве памяти данных в микроконтроллерах семейства

используется комбинация СОЗУ и ЭСППЗУ (у приборов AT90S1200 и ATiny 12 только EEPROM) в которых размещается также и пространство памяти

ввода/вывода.

Стек, предназначенный для хранения адресов возврата из программ и

прерываний, выполнен аппаратно у приборов АТ90S1200 и ATiny

10/11/12 и располагается в памяти данных у остальных приборов семейства. Ряд AVR микроконтроллеров имеют встроенный в

арифметическую часть АЛУ перемножитель.

Отличительные особенности:

- Производительность, приближающаяся к 1 MIPS/МГц;

Усовершенствованная AVR RISC архитектура;

Разделенные шины памяти команд и данных. 32 регистра общего назначения;

Flash

ПЗУ программ, с возможностью внутрисистемного перепрограммирования, и загрузки

через SPI последовательный канал, 1000 циклов

стирание/запись;

EEPROM

данных, с возможностью внутрисистемной загрузки через SPI последовательный канал, 100000 циклов

стирание/запись;

Блокировка режима программирования;

Встроенный аналоговый компаратор, сторожевой таймер, порты SPI и UART, таймеры/счетчики;

Полостью статические приборы - работают при тактовой частоте от 0 Гц до

20 МГц;

Диапазон напряжений питания от 2,7 В до 6,0 В ( от 1,8 до 5,5 В у ATiny12V);

Режимы энергосбережения: пассивный (idle) и стоповый (power down).

Порты МК, система команд семейства АТ90S

Порты ввода/вывода AVR

имеют число независимых линий «Вход/Выход» от 3 до 53. Каждый разряд порта

может быть запрограммирован на ввод или на вывод информации. Мощные выходные

драйверы обеспечивают токовую нагрузочную способность 20 мА на линию порта, при

максимальном значении 40 мА, что позволяет, например, непосредственно

подключать к микроконтроллеру светодиоды и биполярные транзисторы. Общая

токовая нагрузка на все линии одного порта не должна превышать 80 мА.

Port A является 8-

битовым двунаправленным портом ввода/вывода с внутренними подтягивающими

резисторами. Выходные буфера могут поглощать ток до 20 мА. Если выводы РА0…РА7

используются подтягивающие резисторы. Кроме того, порт А обслуживает аналоговые

входы АЦП.

Port В

(PB5…PB0) - Порт В является 6- битовым двунаправленным портом

ввода/вывода в внутренними подтягивающими резисторами. Выходные буфера порта В

могут поглощать ток до 20 мА. Если выводы РВ0…РВ5 используются как входы и

извне устанавливаются в низкое состояние, они являются источниками тока, если

включены внутренние подтягивающие резисторы. Кроме того, Порт В обслуживает

некоторые специальные функции, которые написаны ниже.

Port С

(PB5…PB0) - Порт С является 6- битовым двунаправленным портом

ввода/вывода в внутренними подтягивающими резисторами. Выходные буфера порта С

могут поглощать ток до 20 мА. Если выводы РС0…РС5 используются как входы и

извне устанавливаются в низкое состояние, они являются источниками тока если

включены внутренние подтягивающие резисторы. Кроме того, порт С обслуживает

аналоговые входы АЦП.

Port D (PD5…PD0) - Порт D

является 8- битовым двунаправленным портом ввода/вывода в внутренними

подтягивающими резисторами.

Выходные буфера порта В могут поглощать ток до 20 мА. Если выводы РD0…РD7 используются как выходы и извне устанавливаются в низкое

состояние, они являются источниками тока, если включены внутренние

подтягивающие резисторы.

1.3

Определение элементной базы электронного устройства

При анализе элементной базы необходимо отметить конструктивные и

электрические параметры элементов схемы. Типы корпусов элементов представлены в

приложении А.

Д1N401- диоды VD1-VD4:

Обратное напряжение, В, Uмак=50В;

Ток, А, Iмак=0.1A;

Обратный ток, мкА, I= 0.4A;

Температура, оС, Тмак=100 оС;

Тип корпуса: D12.

КД501А - диоды VD5 -VD16 :

Обратное напряжение, В, Uмак=30В;

Ток, А, Iмак=0.5A;

Обратный ток, мкА, I= 0.5A;

Температура, оС, Тмак=100 оС;

Тип корпуса: D17.

КТ639Д - транзисторы VT2,VT3,VT5:

Проводимость: р - n - р;

Постоянное напряжение коллектор - эммитер: 45В;

Постоянный ток коллектора: 1,5(2,0) А;

Мощность коллектора: 1,0(6,0) Вт;

Обратный ток: 0,1 мкА;

Максимальная температура: 60…+125 0С;

Тип корпуса: КТ-27-2.

HT251

- транзисторы VT1,VT4:

Структура n-p-n;

Максимальное напряжение коллектор- эммитер Ukmax=45 B;

Максимальное напряжение коллектор-база при заданном обратном токе

Коллектора и разомкнутой цепи эмиттера Uкбо макс=45 B;

Статический коэффициент передачи тока h21э =30 мин;

Максимальная рассеиваемая мощность коллектора Pk=0,4 Вт;

Максимальный ток коллектора Ikmax=400 mA;

Максимальный нагрев корпуса Тmax=125 °С;

Частота F=200 МГц;

Корпус - 1HT251.

К10П-4 - конденсатор С1:

Конденсатор керамический проходной;

Максимальная температура: -60…+185 0С;

Диапазон номинальной емкости, мкФ: 3,9…8,9 пФ;

Номинальное напряжение, В: 350;

Допускаемые отклонения емкости, %: +0,5 пФ;

Группа ТКЕ: П100;

Тип корпуса: К10П - 4.

К50-46 - конденсаторы С2,С3,С4,С7,С6,С8:

Конденсатор оксидно-электролитический, аллюминевый, уплотненный, изолированный

и неизолированный, полярный;

Максимальная температура: -40…+85 0С;

Диапазон номинальной емкости, мкФ: 22…1000 пФ;

Номинальное напряжение, В: 100;

Допускаемые отклонения емкости, %: +50…-20 пФ;

Тип корпуса: К50-46.

К10П-4 - конденсаторы С5,С6,С9,С10,С11,С12:

Конденсатор керамический проходной;

Максимальная температура: -60…+185 0С;

Диапазон номинальной емкости, мкФ: 22…43 пФ;

Номинальное напряжение, В: 350;

Допускаемые отклонения емкости, %: +6;+10;+20 пФ;

Группа ТКЕ: М750;

Тип корпуса: К10П - 4.

С2-33Н-0,125 - резисторы R1, R6, R8- R10, R16:

Резистор металлодиэлектрический неизолированный, предназначен для работы

в электрических цепях постоянного, переменного, импульсивного тока;

Ряд Е96;

Максимальная температура: -60…+85 0С;

Диапазон номинального сопротивления, Ом: 1…3,01*106;

Номинальная мощность, Вт: 0,125;

Предельное напряжение, В: 200;

Допускаемые отклонения сопротивления, %: +1;+2;

Тип корпуса: С2-33Н.

С2-11 - резисторы R2, R3- R5, R21, R22:

Резистор металлодиэлектрический неизолированный;

Ряд Е24;

Максимальная температура: -60…+100 0С;

Диапазон номинального сопротивления, Ом: 1…100;

Номинальная мощность, Вт: 0,125;

Предельное напряжение, В: +1;+2;

Допускаемые отклонения сопротивления, %: +(100…1200);

Тип корпуса: С2-11.

С2-14-0,125 - резисторы R11, R12, R14, R17- R20:

Резистор металлодиэлектрический неизолированный;

Ряд Е192;

Максимальная температура: -60…+85 0С;

Диапазон номинального сопротивления, Ом: 10…1*106;

Номинальная мощность, Вт: 0,125;

Предельное напряжение, В: +0,1;+0,25;

Тип корпуса: С2-14.

С2-6 - резисторы R7, R13, R15, R23- R29:

Резистор металлодиэлектрический неизолированный;

Ряд Е192;

Максимальная температура: -60…+250 0С;

Диапазон номинального сопротивления, Ом: 100…1*106;

Номинальная мощность, Вт: 0,125;

Предельное напряжение, В: +5;+10;

Тип корпуса: С2-6.

ПКн 105 М-1…4 - переключатель кнопочный:

Коммутируемое напряжение, В: 1*104…36;

Ток, А: 1*10-6…4;

Максимальная коммутируемая мощность, Вт (ВА): 70;

Количество коммутационных циклов: 20000;

Тип корпуса: ПКн 105Н.

К155ЛА7 - микросхема DD1.1-DD1.2:

Номинальное напряжение питания: 5В+5%;

Входной ток низкого уровня: <0,4мА;

Входной ток высокого уровня: <0,04мА;

Входной пробивной ток: <1 мА;

Выходной ток высокого уровня: <0,04 мА;

Ток потребления при низком уровне выходного напряжения: <22 мА;

Ток потребления при высоком уровне выходного напряжения: <8 мА;

Потребляемая статическая мощность: <39,4 мВт;

Время задержки распространения при включении: <18нс;

Время задержки распространения при выключении: <60нс;

Тип корпуса: К155ЛА7.

TL494

- микросхема DD2:

Рабочая температура: -55…+1250С;

Температура хранения: -65…+1500С;

Напряжения на выводе: -0,5…Vcc +

0,5В;

Напряжение на выводе RESET

относительно вывода GND: -0,5…+13В;

Напряжение питания: 6В;

Максимальный ток линии ввода/вывода: 60мА;

Максимальный ток выводов VCC и GND: 100мА;

Тип корпуса:Dip-8.

АТ90S8535 - микросхема DD3:

Рабочая температура: -55…+1250С;

Температура хранения: -65…+1500С;

Напряжения на выводе: -0,5…Vcc +

0,5В;

Напряжение на выводе RESET

относительно вывода GND: -0,5…+13В;

Напряжение питания: 6В;

Максимальный ток линии ввода/вывода: 40мА;

Максимальный ток выводов VCC и GND: 200мА;

Тип корпуса:TQFP-44.

DV-16244

- микросхема DD4:

Доминантная длина волны: 635пм;

Напряжение питания: 2В;

Максимальный ток: 20мА;

Интенсивность свечения сегмента:9…12 мсд;

Мощность: 4мВт;

Тип корпуса:.

.4 Определение теплового режима работы схемы и

выбор системы охлаждения

Тепловые режимы радиоэлектронной аппаратуры в значительной степени

определяют ее надёжность. Микроминиатюризация радиоэлектронной аппаратуры

привела к значительному увеличении удельных тепловых нагрузок. С позиции

теплофизики радиоэлектронный аппарат представляет собой систему тел, которые

сложным образом распределены в пространстве и являются источниками и стоками

энергии.

Прежде чем приступить к выбору системы охлаждения проанализируем условия

эксплуатации проектируемого изделия. Электронное устройство должно работать в

помещениях с нормальными климатическими условиями. Роль корпуса осуществляет

пластмассовая конструкция с зазорами. Перенос тепла осуществляется в основном

за счёт конвекции.

При выделении тепла больше 5 Вт для полупроводниковых элементов

необходимо произвести выбор и расчёт радиаторов.

Для определения теплового режима работы производится расчёт потребляемой

мощности всех активных и пассивных ЭРЭ. Общую мощность, выделяемую устройством,

можно подсчитать, просуммировав выделяемые мощности каждого компонента, которые

представлены в таблице 1.2.

Таблица 1.2 - Параметры ЭРЭ

|

Тип ЭРЭ

|

Обозначение ЭРЭ на схеме

|

Количество ЭРЭ

|

Допустимая максимальная

температура ЭРЭ, °С

|

Мощность, Pср,

ВТ

|

|

Микросхемы: К155ЛА7

|

DD1.1-

DD1.2

|

2

|

125

|

0,4

|

|

АТ90S8535

|

DD3

|

1

|

125

|

0,24

|

|

TL494

|

DD2

|

1

|

125

|

0,36

|

|

DV-16244

|

DD4

|

1

|

125

|

0,4

|

|

Резисторы: С2-33Н-0,125

|

R1,R6,R8-R10,

R16

|

6

|

85

|

0,125

|

|

С2-11

|

R2,R21,R3-R5,

R22

|

6

|

100

|

0,125

|

|

С2-14-0,125

|

R11,R12,R17-R20,

R14

|

7

|

250

|

0,125

|

|

С2-6

|

R7,R13,R15,

R23-R29

|

10

|

250

|

0,125

|

|

Транзисторы: 1HT251

|

VT1,VT4

|

2

|

125

|

0,4

|

|

КТ639Д

|

VT2,VT3,

VT5

|

3

|

125

|

1

|

VD1-VD4

|

4

|

100

|

0,1

|

|

КД639Д

|

VD5-VD16

|

12

|

100

|

0,5

|

|

Общее количество элементов

|

50

|

Общая мощность

|

16,46

|

В схеме нет элементов выделяющих тепло больше 5 Вт, следовательно,

радиатор не нужен.

1.5 Определение параметров надежности

проектируемого устройства

Вся промышленная продукция, в том числе ЭВС характеризуется таким

показателем качества, представляющим собой совокупность свойств продукции,

обуславливающих её пригодность удовлетворить определенные потребности в

соответствии с её назначением.

Надёжность является фундаментальным комплексом свойств, входящим в

понятие качество и определяется, как свойство объекта сохранять во времени в

установленных пределах значение всех параметров, характеризующих способность

выполнять требуемые функции в данных режимах и условиях применения,

технического обслуживания, хранения и транспортирования. Для количественной

оценки применяются вероятностные величины.

Основные показатели безотказности:

- вероятность безотказной работы, представляющая собой

вероятность того, что в пределах заданной наработки отказ объекта не возникает;

- средняя наработка до отказа, представляет собой

математическое ожидание наработки до первого отказа;

- гамма- процентная наработка до отказа, представляет собой

наработку в течение которой отказ объекта не возникает с вероятностью γ,

выраженной в процентах;

- интенсивность отказов, представляет собой условную плотность

вероятности возникновения отказа объекта, определяемая для рассматриваемого

момента времени, при условии, что до этого момента отказ не возникал.

Согласно стационарным наземным условиям эксплуатации, поправочный

коэффициент К1=7

Интенсивность отказов i-го

комплектующего элемента с учетом воздействия внешних факторов λkbi, 1/ч, определяется по формуле

(1.1)

/1, с. 50/

(1.1)

/1, с. 50/

где

λki -

интенсивность отказов i-го элемента при номинальных условиях;

-

поправочный коэффициент, учитывающий внешние воздействия в комплексе. В таблице

1.3 определена интенсивность отказов компонентов проектируемого устройства.

-

поправочный коэффициент, учитывающий внешние воздействия в комплексе. В таблице

1.3 определена интенсивность отказов компонентов проектируемого устройства.

Эквивалентная

интенсивность отказов всех элементов с учетом условий эксплуатации λ1, 1/ч, определяется по формуле

(1.2)

/1, с. 45/

(1.2)

/1, с. 45/

где λ - интенсивность отказов в нормальном режиме, 1/ч;

К1 - поправочный коэффициент.

λ1=9,76*10-7 7=68,32

7=68,32 10-7 1/ч.

10-7 1/ч.

Определение

показателей надёжности.

Средняя

наработка на отказ Т, ч, определяется по формуле

Т=

(1.3)

/1, с.56/

(1.3)

/1, с.56/

где

λ1

- эквивалентная интенсивность отказов

всех элементов с учетом условий эксплуатации, 1/ч.

Т=

ч

ч

Вероятность

безотказной работы

определяется по формуле

определяется по формуле

, (1.4)

/3, с.56/

, (1.4)

/3, с.56/

где

t - время, ч.

Гамма

-процентный срок сохраняемости

, ч,

определяется по формуле

, ч,

определяется по формуле

(1.5)

/3, с. 76/

(1.5)

/3, с. 76/

где

T - средняя наработка на отказ, ч.

ч

ч

В

таблице 1.4 сведены данные интенсивности отказов компонентов с учетом внешних

условий и облегченного режима эксплуатации.

Таблица

1.3- Интенсивность отказа компонентов проектируемого устройства

|

Интенсивность отказов

нормальном режиме,1/ч

|

1

|

1

|

0,15

|

0,21

|

0,9

|

0,25

|

0,25

|

0,3

|

0,43

|

0,026

|

0,013

|

0,013

|

0,013

|

0,8

|

2,4

|

0,6

|

2,10

|

9,76

|

|

Общее число паек

|

6

|

6

|

6

|

12

|

12

|

12

|

12

|

14

|

20

|

20

|

8

|

44

|

4

|

8

|

24

|

12

|

210

|

|

|

Число паек одного эл.

|

3

|

3

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

10

|

8

|

44

|

4

|

2

|

2

|

3

|

|

|

|

Число эл. и компонентов

|

2

|

2

|

1

|

6

|

6

|

6

|

6

|

7

|

10

|

2

|

1

|

1

|

1

|

4

|

12

|

4

|

|

|

|

Интенсивность отказов в

норм.режиме на один эл.или комп.,1/ч

|

0,5

|

0,5

|

0,15

|

0,035

|

0,15

|

0,043

|

0,043

|

0,043

|

0,043

|

0,013

|

0,013

|

0,013

|

0,013

|

0,2

|

0,2

|

0,15

|

0,010

|

|

|

Тип элемента

|

КТ639Д

|

КТ689Д

|

К10П-4

|

К50-46

|

К10П-4

|

С2-33Н0,125

|

С2-11

|

С2-14-0,125

|

С2-6

|

К155ЛА7

|

TL494

|

AT90S8535

|

DV16244

|

Д1N401

|

KД501A

|

ПКн105М-1…4

|

|

|

|

Схемное обозначение

|

VT1-VT2

|

VT1-VT2

|

С1

|

С2-С4, С6-С8

|

С5,С6,С9-С12

|

R1,R6,R8-R10,R16

|

R2,R21,R3-R5,R22

|

R17-R20,R11,

R12, R22

|

R23-R29,R7,

R13,

|

DD1.1- DD1.2

|

DD2

|

DD3

|

DD4

|

VD1-VD4

|

VD5-VD16

|

SA1-SA4

|

|

|

|

Элемент

|

Транзистор

|

Транзистор

|

Конденсатор

|

Конденсатор

|

Конденсатор

|

Резистор

|

Резистор

|

Резистор

|

Резистор

|

Микросхема

|

Микросхема

|

Микросхема

|

Микросхема

|

Диод

|

Диод

|

Пер.кноп.

|

Пайка

|

|

Средняя наработка на отказ определяется по формуле (1.3)

ч

ч

Вероятность

безотказной работы определяется по формуле (1.4)

Гамма

-процентный срок сохраняемости определяется по формуле (1.5)

ч

ч

Результаты

расчётов показали, что применение облегченных режимов эксплуатации и более

детальный учёт внешних условий позволили увеличить показатели надежности более

чем на порядок.

Таблица

1.4- Интенсивность отказов компонентов с учетом внешних условий и облегченного

режима эксплуатации

|

Интенсивность отказов

нормальном режиме,1/ч

|

0,35

|

0,35

|

0,40

|

0,20

|

0,40

|

0,42

|

0,42

|

0,42

|

0,42

|

0,2

|

0,2

|

0,2

|

0,2

|

0,81

|

0,81

|

0,1

|

1

|

6,13

|

|

Поправочный к- т К5

|

0,35

|

0,35

|

0,40

|

0,20

|

0,40

|

0,42

|

0,42

|

0,42

|

0,42

|

0,2

|

0,2

|

0,2

|

0,2

|

0,81

|

0,81

|

0,1

|

1

|

|

|

Поправочный к-т К4

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

|

|

Поправочный к-т К3

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

|

|

Поправочный к-т К2

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

|

|

Интенсивность отказов

внорм. режиме, 1/ч

|

1

|

1

|

0,15

|

0,21

|

1,05

|

0,172

|

0,215

|

0,258

|

0,258

|

0,026

|

0,013

|

0,013

|

0,013

|

0,4

|

2,2

|

0,15

|

1,9

|

|

|

Тип элемента

|

КТ639Д

|

КТ639Д

|

К10П-4

|

К50-46

|

К10П-4

|

С233Н-0,125

|

С2-11

|

С2-1-0,125

|

С2-6

|

К155А7

|

TL494

|

AT90S8535

|

VD16244

|

Д1N401

|

KД50A

|

ПКн105М-1…4

|

|

|

|

Схемное обозначение

|

VT1-VT2

|

VT1-VT2

|

С1

|

С2-С4,С6-С8

|

С5,С6, С9-С12

|

R1,R6,R8R10,R16

|

R2,R21,R3R5,R22

|

R17R20,R11R12, R22

|

R23R29,R7,R13,R15

|

DD1.1-DD1.2

|

DD2

|

DD3

|

DD4

|

VD1-VD2

|

VD5-VD14

|

SA1-SA4

|

|

|

|

Элемент

|

Транзистор

|

Транзистор

|

Конденсатор

|

Конденсатор

|

Конденсатор

|

Резистор

|

Резистор

|

Резистор

|

Резистор

|

Микросхема

|

Микросхема

|

Микросхема

|

Диод

|

Диод

|

Пер.кноп.

|

Пайка

|

|

2. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ПЕЧАТНОЙ

ПЛАТЫ

.1 Определение конструктивно-технологических

параметров печатной платы

Печатные платы - это элементы конструкции, которые состоят из плоских

проводников в виде участков металлизированного покрытия, размещённых на

диэлектрическом основании и обеспечивающих соединение элементов электрической

цепи.

Основные параметры конструкции печатной платы и правила их выбора

регламентированы ГОСТ 23751-86.

При проектировании всех видов ПП следует стремиться к минимальному числу

металлизированных отверстий и их диаметров. Как правило, отраслевые стандарты

на конструирование ПП не рекомендуют применение более трёх значений диаметров

на одной плате из-за затруднений, связанных со сменой сверл при их сверлении на

станках с ЧПУ. Сокращение числа диаметров отверстий ограничено условиями пайки

штыревых выводов, размещаемых в отверстиях.

Конструкционные материалы для изготовления печатных плат.

Характеристики ПП и экономические показатели производства определяются

видом и свойствами основных конструкционных материалов, в качестве которых

обычно используют фольгированные медью и нефольгированные слоистые пластики

различного типа и толщины. С развитием применения ПП и повышением требований к

их свойствам растут требования к объемам выпуска и качеству изготовления конструкционных

материалов, появляются новые их виды и марки, приспособленные для специального

применения и различных способов производства.

Виды материалов и их производство

Фольгированные диэлектрики представляют собой электроизоляционные

основания, плакированные обычно электролитической медной фольгой с

оксидированным гальваностойким слое, прилегающим к электроизоляционному

основанию. Стандартная толщина фольги на материалах, выпускаемых отечественной

промышленностью, - 5, 20, 35 и 50 мкм. Ряд толщин фольги на материалах

зарубежного производства составляет 5; 17,5; 354 50; 7; и 105 мкм. Чистота меди

не менее 99,5 %, а шероховатость открытой поверхности не ниже 0,4 мкм. За

рубежом в ограниченных количествах выпускается также материал, плакированный

никелевой фольгой и применяемый для монтажа навесных элементов методом сварки.

В зависимости от назначения фольгированные диэлектрики могут быть

односторонними и двусторонними и иметь толщину от 0,06 до 3,0 мм. Они

поставляются в виде листов размерами 500×700 мм (ГОСТ 10316-78). Зарубежные фирмы

выпускают материалы для печатных плат толщиной о 0,03 до 6,25 мм.

В качестве электроизоляционного основания применяют гетинакс марки ГФ,

представляющий собой спрессованные слои электроизоляционной бумаги, пропитанные

фенольной смолой, или стеклотекстолиты марки СФ, представляющие собой

спрессованные слои стеклоткани. пропитанные эпоксифенольной смолой с

содержанием смолы 40 %.

Фольгированные диэлектрики используют при субтрактивных методах

изготовления ПП и слоев МПП.

Нефольгированные диэлектрики, предназначенные для полуаддитивного и

аддитивного методов производства ПП, имеют на поверхности специально нанесенный

адгезивный слой толщиной 50…100мкм (например, эпоксикаучуковой композиции),

который служит для лучшего сцепления наносимой химической меди с диэлектриком и

повышает качество поверхности диэлектрика, способствующее лучшему формированию

проводящего рисунка. Для аддитивного метода производства создаются материалы с

введенными в пропитывающую смолу мелкодисперсными катализаторами, которые

способствую лучшей адгезии химически осаждаемой меди.

Изготовление фольгированных стеклотекстолитов, наиболее распространенных

в производстве ЭВА, состоит из подготовки диэлектрика, изготовления фольги,

прессования листов. При подготовке диэлектрика из стеклоткани путём обжига

удаляют парафин, пропитывают её смолой и сушат. Степень полимеризации смолы

регулируется скоростью движения стеклоткани в сушильной печи и скоростью

циркуляции воздуха. Медную фольгу получают электроосаждением меди на вращающиеся

барабаны из нержавеющей стали или из титана. Подготовленные слои стеклоткани и

фольги собираются в пакеты и прессуются в листы на гидравлических прессах при

температуре 160…180° С и давлении до 7 МПа. При этом происходит окончательная

полимеризация смолы, обеспечивающая монолитную структуру диэлектрика.

Предприятие - изготовитель проводит типовые испытания диэлектрика не реже

одного раза в три месяца и контрольные испытания каждой партии на соответствие

техническим условиям.

При выборе материала основания ПП особого внимания требую:

·предполагаемые механические воздействия (вибрация, удары, линейные

ускорения и т. п.);

·класс точности ПП (ширина проводников. расстояние между проводниками);

·реализуемые электрические функции;

·объект, на который устанавливается электронная аппаратура;

·быстродействие;

·условия эксплуатации;

·стоимость.

Материал основания ПП выбирают по ТУ на материалы конкретного вида и ГОСТ

10316-78 с учётом: электрических и физико-химических параметров ПП по времени и

после воздействия механических нагрузок, климатических факторов и химических

агрессивных сред в процессе производства и эксплуатации; обеспечения

автоматизации процесса установок элементов на поверхность ПП.

В качестве материала для производства печатной платы выбираем

стеклотекстолит с двусторонним фольгированным слоем и толщиной печатного

проводника равной 50 мкм - СФ-2-50.

Выбор и обоснование типа печатной платы

Электромонтаж проектируемого устройства выполняется на двусторонней

печатной плате. Печатные проводники располагаются с обоих сторон платы и при

отсутствии ограничений на размеры это позволяет реализовать практически любую

схему. Использование ДПП позволяет повысить плотность монтажа с 1,5 ЭРЭ/см2 у

односторонних печатных плат до 2 ЭРЭ/см2 у ДПП. Использование ДПП позволяет

увеличить ожидаемое количество осуществленных связей, что позволит при

трассировке печатных проводников воспользоваться САПР P-cad. Благодаря

этому значительно упроститься и ускорится процесс проектирования ПП. Кроме

того, использование ДПП значительно увеличит выпуск готовых ПП, что повысит

экономические показатели проектируемого устройства и уменьшить расходы

материала при изготовлении ДПП.

Выбор класса точности печатной платы

Согласно ГОСТ 23751-86 для геометрических размеров оснований печатных

плат, проводников, контактных площадок и отверстий установлено пять классов

точности. Каждый класс точности характеризуется минимальным допустимым

значением номинальной ширины проводника (t), расстоянием между проводниками (S), расстоянием от края просверленного отверстия до края

контактной площадки (b),

отношением диаметра отверстия к толщине ПП (γ). Наименьшие номинальные значения

основных размеров элементов печатной платы для разных классов точности

приведены в таблице 2.1[5,с.14].

Они обязательны для ручного и автоматизированных методов проектирования

печатных плат и должны обеспечивать автоматизированную установку изделий

электронной техники в отведенные им посадочные места на печатной плате при

монтаже. Для свободного места на печатной плате указанные значения допускается

устанавливать по любому более низкому классу, а для первого класса -

увеличивать в два раза. Выбор класса точности всегда связан с конкретным

производством.

В курсовом проекте применяется третий класс точности печатной платы.

Выбор материала основания печатной платы

В качестве материала для производства печатной платы выбираем

стеклотекстолит с двусторонним фольгированным слоем и толщиной печатного

проводника равной 50 мкм - СФ-2-50.В данное время стеклотекстолит наиболее распространенный

материал для изготовления ПП, имеет хорошие технологические и

эксплуатационно-тенологические свойства, среди которых:

− широкий диапазон рабочих температур

(от минус 60 до плюс 105°С);

− низкое водопоглащение (от 0,2 до плюс

0,8%);

− большое объемное и поверхностное

сопротивления (от 1010 до 1013 Ом)

− стойкость к короблению;

− повышенная жесткость и прочность.

Толщину печатного проводника выбираем равной 50 мкм по ряду причин:

– между толщиной печатного проводника и его шириной существует тесная

зависимость. Если уменьшать толщину, то соответственно будет увеличиваться

ширина проводника, а вместе с ней и размеры всей печатной платы;

– необходимо, чтобы печатный проводник выдерживал токи, текущие по

схеме, что также зависит от толщины печатных проводников;

– чем меньше толщина фольги, тем меньше расход материала и ниже

стоимость печатной платы.

СФ-2-50 обладает следующими характеристиками по ГОСТ 10316-78:

- удельное поверхностное сопротивление ρs = 1010…1011 Ом;

- удельное объемное сопротивление ρv = 1011…1013 Ом*см;

- диапазон рабочих температур от минус 60 до плюс 105°С;

- диэлектрическая проницаемость е = 6 Ф/м;

- прочность отделения 3-х мм полоски фольги от диэлектрического

основания σ = 4Н.

Предпочтительные толщины для стеклотекстолита по ГОСТ 10316-78: 1.0; 1.5;

2.0 мм.

Исходя из таблицы 2.4[5,с.17] видно, что лучшая величина (11 мм)

достигается при толщине пластины 1.5 мм и 2.0 мм. Выбираем первую, так как она

дешевле в производстве.

Расчет элементов печатного монтажа

Определение ширины печатных проводников

Минимальное значение ширины проводника t, мм, определяется по формуле

t=tмд+|Δt|, (2.1) / 5 , с. 17 /

где tмд - минимально допустимая ширина

проводника, мм;

Δt - нижнее предельное отклонение ширины проводника, мм.

Минимально допустимая ширина проводника tмд, мм, определяется по формуле

tмд= , (2.2) / 5 , с. 18 /

, (2.2) / 5 , с. 18 /

где

I - максимальный ток в цепях схемы, А;

h - толщина

проводящего покрытия, мм;

j - максимально

допустимая плотность тока, А/мм2.

Ширину

печатного проводника выбираем, исходя из предельно допустимой плотность токовой

нагрузки, для фольги - 100А/мм2.

Измерения

электрического тока в цепях схемы, применяемые в проектируемом устройстве,

позволяют определить максимальный ток в схеме, I=0,4А.

Для

марки материала печатной платы СФ-2-50 толщина проводящего покрытия, h=35мкм.

tмд, мм,

определяется по формуле (2.2)

мд=

мд=

=

0,11мм;

=

0,11мм;

Нижнее предельное отклонение ширины проводника Δt, мм, зависит от класса точности,

значения представлены в таблице 2.5[5,с.18].

Для третьего класса точности Δt=0,l мм.

Минимальное значение ширины проводника t, мм, определяется по формуле (2.1)

t = 0,11+0,1=0,21 мм

t = 0,11+0,1=0,21 мм

Результаты

расчета показали, что минимальное значение ширины проводника не превышают

минимальные значения ширины печатного проводника для третьего класса точности

0,25мм.

Определение минимального значения расстояния между элементами проводящего

рисунка

Расстояние между элементами проводящего рисунка выбирается по значениям

допустимых напряжений между элементами проводящего рисунка, расположенного на

наружном слое печатной платы.

Минимальное значение расстояния между элементами проводящего рисунка S, мм, определяется по формуле

S=Sмд+

tв (2.3) / 5 , с. 18 /

tв (2.3) / 5 , с. 18 /

где Sмд - минимально допустимое расстояние

между элементами проводящего рисунка, мм;

Δtво - верхнее предельное значение отклонения ширины

проводника, мм.

Минимально допустимое расстояние между элементами проводящего рисунка Sмд, мм, зависит от допустимого

напряжения между элементами проводящего рисунка, условий эксплуатации и марки

материала основания ПП и выбирается по таблице 2.6[5,с.19].

Значение допустимого напряжения между элементами проводящего рисунка,

расположенные на наружном слое печатной платы проектируемого устройства Sмд=0,1мм, так как не превышает

напряжение в 15В.

Верхнее предельное значение отклонения ширины проводника Δtво, мм, зависит от класса точности,

значения представлены в таблице 2.5[5,с.18]. Для 3-го класса точности Δtво= 0,1 мм.

Минимальное значение расстояния между элементами проводящего рисунка

источника питания S1, мм,

определяется по формуле (2.3)

S=

0,10 + 0,1=0,2 мм

Результаты расчета показали, что минимальное значение между элементами

проводящего рисунка не превышает номинального значения для 3-го класса точности

0,25 мм.

Определение минимальных размеров переходных отверстий

Минимальный размер переходного отверстия Dпо, мм, определяется по формуле

Dпо  .Нпп, (2.4) / 5 , с. 19 /

.Нпп, (2.4) / 5 , с. 19 /

где

- отношение диаметра металлизированного отверстия к

толщине ДПП,

- отношение диаметра металлизированного отверстия к

толщине ДПП,  1=0,33;

1=0,33;

Нпп

- толщина ДПП, мм.

Толщина

ДПП складывается из толщины изолирующего слоя и толщины двух слоев фольги.

Толщина изолирующего слоя для материала источника питания СФ-2-50 составляет

1,5 мм, толщина слоя фольги - 50мкм.

Нпп=1,5+0,05.2=1,6

мм

Минимальный

размер переходного отверстия Dпо, мм, для источника питания определяется по формуле

(2.4)

Dпо=0,33·1,6=0,528

мм

Диаметры монтажных, переходных, металлизированных и неметаллизированных

отверстий по ГОСТ 10317-79 следует выбирать из ряда: 0,4; 0,5; 0,6; 0,7; 0,8:

0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0: 2,1; 2,2; 2,3; 2,4: 2,5:

2,6; 2.7; 2,8; 3,0 мм [5, с.171].

Диаметр монтажного отверстия выбирают из ряда, приведенного выше, с

учетом того, чтобы между стенкой отверстия и штыревым выводом ЭРЭ имелся зазор

не менее 0,1 мм, обеспечивающий необходимую прочность пайки.

Центры отверстий должны располагаться в узлах координатной сетки. Однако

при применении навесных элементов с шагом выводов, не кратным шагу координатной

сетки, необходимо одно из отверстий, предназначенное для крепления вывода

элемента, принимать за основное и располагать в узле координатной сетки, а

остальные отверстия располагать в соответствии с рабочим чертежом элемента.

Из ряда диаметров переходных отверстий по ГОСТ 10317-79 выбираем Dпо = 0,1 мм.

Определение размеров диаметров монтажных отверстий

Минимальный диаметр монтажного отверстия Dмо, мм, определяется по формуле

Dмо=Dв+

+2.Нг+

+2.Нг+

D, (2.5) / 5 , с. 20 /

D, (2.5) / 5 , с. 20 /

где

Dв - максимальный диаметр вывода используемых ЭРЭ, мм, Dв=1мм;

- зазор

между выводом ЭРЭ и монтажным отверстием, мм,

- зазор

между выводом ЭРЭ и монтажным отверстием, мм,

=0,1мм;

=0,1мм;

Нг

- толщина слоя фольги, мм, Нг=0,05мм;

D - погрешность диаметра отверстия, мм. Значения

представлены в таблице 2.5[5, с.20].

D - погрешность диаметра отверстия, мм. Значения

представлены в таблице 2.5[5, с.20].

Для

3-го класса точности ΔD= 0,1 мм

Минимальный

диаметр монтажного отверстия Dмо , мм, определяется по формуле (2.5)

Dмо=1+0,1+0,05·2+0,1=1,3

мм

По ГОСТ 10317-79 выбираем диаметр монтажного отверстия Dмо = 1,5 мм.

Определение минимального диаметра контактной площадки для

металлизированного отверстия

Минимальный диаметр контактной площадки для металлизированного отверстия D, мм, определяется по формуле

D=Dмо+

Dво+2.b+

Dво+2.b+

tво+TD+To+

tво+TD+To+

tно,

(2.6) / 5, с. 21/

tно,

(2.6) / 5, с. 21/

где

Dмо - диаметр монтажного отверстия, мм, Dмо=1,5мм;

Dво - верхнее предельное значение отклонения диаметра

отверстия, мм,

Dво - верхнее предельное значение отклонения диаметра

отверстия, мм,

Dво=0,05мм;

Dво=0,05мм;

b - гарантийный

поясок, мм, b=0,1мм;

tво - верхнее предельное значение отклонение ширины

проводника, мм,

tво - верхнее предельное значение отклонение ширины

проводника, мм,

tво= 0,1мм;

tво= 0,1мм;

TD -

диаметральное значение позиционного допуска расположения контактных площадок

относительно номинального положения, мм, TD=0,15 мм;

To -

диаметральное значение позиционного допуска расположения центров отверстий

относительно номинального положения, мм To=0,08 м;

tно - нижние придельное отклонение ширины проводника,

мм,

tно - нижние придельное отклонение ширины проводника,

мм,

tно=0,1 мм.

tно=0,1 мм.

Минимальный

диаметр контактной площадки для металлизированного отверстия автоматической

сигнализации D, мм, определяется по формуле (2.6)

D1=1,5+0+0,05+2.0,1+0,1+0,15+0,08+0,1=2,13

мм

Выбираем

диаметр контактной площадки согласно ГОСТ 10317-79: D1=2,13 мм

Определение

минимальною расстояния между центрами отверстий дли прохождения одного

проводника

Минимальное расстояние между центрами отверстий для прохождения одного

проводника L, мм, определяется по формуле

= D + t +2·S + Ti (2.7) / 5, с. 21/

где D- минимальный диаметр контактной

площадки, мм, D=1,5 мм;

t - минимальная ширина проводника, мм,

I = 0,25 мм;

S -

минимально допустимое расстояние между проводниками, мм,

S

=0,25 мм;

Ti -

диаметральное значение позиционного допуска расположения проводника

относительно номинального положения , мм, Ti = 0,05мм

L=1,5

+ 0,25 + 0,25·2 + 0,05= 2,3 мм

Так как полученное расстояние L = 2,3< 2,5 (расстояние между ножками микросхемы), то выбранный нами

3-й класс точности печатного монтажа соответствует требованиям.

Конструктивно-технологический расчет печатных плат производился с учетом

производственных погрешностей рисунка проводящих элементов, фотошаблонов,

базирования, сверления, экспонирования и т.д. по ГОСТ 23751 - 79, ГОСТ

10317-79, ОСТ 4ГО.010.030, ОСТ 4.010.019-81.

Определение размеров печатной платы

Для схемы, представляющей собой большое разнообразие типов номиналов

активных и пассивных ЭРЭ, монтажную зону определяют суммируя установочные

площади каждого элемента. Под установочной площадью ЭРЭ понимается площадь

прямоугольника (квадрата), в которую вписывается ЭРЭ вместе с выводами,

контактными площадками при установке его па плату.

Предварительно определяются суммарные установочные площади малогабаритных

элементов. К малогабаритным элементам относятся все миниатюрные ЭРЭ, к

среднегабаритным - интегральные схемы, резисторы, мощностью свыше 0,5 Вт,

конденсаторы в цилиндрических корпусах, крупногабаритным - конденсаторы в

прямоугольных корпусах, переменные резисторы, полупроводниковые приборы с

теплоотводами.

С учетом принятых обозначений площадь монтажной зоны SM, мм2, может быть определена по

формуле для низкой плотности монтажа (1, 2, 3 классы точности);

м=4·Sмг+3·Sсг+1,5·Sкг

где Sмг - установочная площадь

малогабаритных ЭРЭ, мм2;

Sсг -

установочная площадь среднегабаритных ЭРЭ, мм2;

Sкг -

установочная площадь крупногабаритных ЭРЭ, мм2.

Основные параметры конструкции печатных плат и правила их выбора

регламентированы ГОСТ 23751-86.

Окончательные полные размеры печатной платы Lx и Ly

выбираются с учетом требований кратности и соотношений между ними. Порядок

выбора размеров печатных плат регламентирован ГОСТ 10317-79. Стандарт

устанавливает основные размеры одно-, двусторонних и многослойных печатных плат

на жестком и гибком основаниях прямоугольной формы.

Максимальный размер любой стороны печатной платы должен быть не более 470

мм. При этом соотношение линейных размеров сторон должно быть не более 3:1 и не

менее 1:3. На рисунке 2.2 [5, с.23], заштрихованное поле представляет собой

область допустимых значений сторон печатной платы. Размеры каждой стороны

печатной платы должны быть кратными: 2,5 - при длине до 100 мм; 5,0 - при длине

до 350 мм; 10.0 - при длине более 350 мм.

Максимальные размеры печатных плат не должны превышать для каждого класса

точности величин, приведенных в таблице 2.11[5, с.23]..

Толщина печатной платы определяются толщиной исходного материала и

выбирается в зависимости от используемой элементной базы и действующих

механических нагрузок. Предпочтительной толщиной ОПП и ДПП является: 0,8; 1,0;

1,5; 2,0 мм.

Площадь монтажной зоны для 3- го класса точности, Sм, мм2, определяется по формуле (2.8)

, (2.8)

, (2.8)

где

Sмм- установочная площадь малогабаритных ЭРЭ, мм2;

Sсс-

установочная площадь среднегабаритных ЭРЭ, мм2;

Sкк-

установочная площадь крупногабаритных ЭРЭ, мм2;

В

таблице 2.1 представлены паспортные данные электронных элементов.

Суммарная

установочная площадь малогабаритных элементов Sмг, мм2,

определяется по формуле(2.9)

мг=(SR1 + SR6 + SR8-R10 + SR16)+ (SR3-R5 + SR2 + SR21-R22)+ (SR23-R29 + SR7 + SR13 + +SR15)+

SVD1- VD4+ SVD5- VD16, (2.9)

где SR1 - установочная площадь резистора R1, мм2

SR2 -

установочная площадь резистора R2,

мм2;

SR3- R5 - установочная площадь резистора R3-R5 мм2;

SR6 -

установочная площадь резистора R6,

мм2;

SR7 -

установочная площадь резистора R7,

мм2;

S R8-10- установочная площадь резистора R8- R10, мм2;

SR13 -

установочная площадь резистора R13,

мм2;

SR14 -

установочная площадь резистора R14,

мм2;

SR16 -

установочная площадь резистора R16,

мм2;

S R21-22- установочная площадь резистора

R21- R22, мм2;

S R23-29- установочная площадь резистора

R23- R29, мм2;

SVD1 -

установочная площадь диода VD1- VD4, мм2;

SVD1 -

установочная площадь диода VD5- VD16, мм2.

Sмг

=13,2*6+12*6+13,2*11+1,9*4+6*12=375,4·10-6мм2

Суммарная установочная площадь среднегабаритных элементов Sсг, мм2, определяется по

формуле(2.10)

сг= SVT1+ SVT4+SПКн +SDD3 + SDD1.1-DD1.2

+SC1 +(SR11 + SR12 +

SR17-R20 + SR15)+

SС2-С4 + SС6-С8 + SVT2+ SVT3+ SVT5 +SDD2+ SDD4, (2.10)

где SVT1 - установочная площадь транзистора VT1, мм2;

SVT4 -

установочная площадь транзистора VT4,

мм2;

S DD3 - установочная площадь микросхемы DD3, мм2;

S DD1.1-DD1.2 - установочная площадь микросхемы DD1.1-DD1.2, мм2;

SC1 -

установочная площадь конденсатора С1, мм2;

SПКн-

установочная площадь переключатель кнопочный ПКн, мм2;

SR11 -

установочная площадь резистора R11,

мм2;

SR12 -

установочная площадь резистора R12,

мм2;

SR15 -

установочная площадь резистора R15,

мм2;

S R17-20- установочная площадь резистора

R17- R20, мм2;

S

С2-С4 - установочная площадь конденсатора С2-С4, мм2;

S

С6-С8 - установочная площадь конденсатора С6-С8, мм2;

S VT2 - установочная площадь транзистора VT2, мм2;

S VT3 - установочная площадь транзистора VT3, мм2;

S VT5 - установочная площадь транзистора VT5, мм2;

S DD2 - установочная площадь мик-мы DD2, мм2;

SDD4 -

установочная площадь мик-мы DD1.4,

мм2;

Sxs1

-установочная площадь входного разъема XS1.

Sсг=

27*2 + 45 + 57,5+59,4*2+58,3+17,6*7+ 140*6 + 170*3 + 63,4+60,96+26 = =1957·

10-6 мм2;

Sм=

4*375,4+3*1957= 7372,6 · 10-6 мм2.

Полагая монтажную зону квадратной и используя полученные значения SM, можно определить линейные размеры

монтажной зоны, которые в дальнейшем могут быть скорректированы с учётом

требований ГОСТ 10317-79 и принятой конструкционной системы.

Длины сторон печатной платы L1=L2 , мм, рассчитывается по формуле

L1= L2=

(2.12)

(2.12)

L1= L2= = 85,86. 10 -3 мм.

= 85,86. 10 -3 мм.

С учетом рекомендуемых краевых полей рассчитываются длины сторон печатной

платы по формуле

L1=(71,29+12.5+12.5)

. 10 -3 = 96,29 . 10 -3 м

L2=(71,29+2.5+2.5)

. 10 -3 = 76,29. 10 -3 м

Окончательные полные размеры печатной платы L1 и L2

выбираются с учетом требований кратности и соотношений между ними.

Устанавливаются размеры печатной платы L1=95 мм, и L2=95

мм, которые кратны 5 в соответствии с требованием ГОСТ 10317-79.

Основные параметры конструкции печатных плат и правила их выбора

регламентированы ГОСТ 23751-86.

После определения номинальных значений основных размеров элементов

печатной платы можно приступить к трассировке.

Основной шаг координатной сетки принимается 1,25 мм. При использовании

шага координатной сетки меньше основного следует применять шаг, равный 0,625;

(0,5) мм. Значение шага, указанное в скобках, применять не рекомендуется.

Таблица 2.1 - Паспортные данные электронных элементов

|

Элемент

|

Наименован. элемента в

схеме

|

Паспортные данные элемента

|

|

|

Название

|

Длина элем., мм

|

Диаметр элем., мм

|

Установочная площадь, мм2

|

|

R1,R6,R8-R10, R16

|

Резистор

|

С2-33Н

|

6

|

2,2

|

13,2

|

|

R11,R12,R17-R20, R15

|

Резистор

|

С2-14

|

8

|

2,2

|

17,6

|

|

R3-R5, R2

R21,R22

|

Резистор

|

С2-11

|

6

|

2

|

12

|

|

R7,R13,R23-R29, R15

|

Резистор

|

С2-6

|

6

|

2,2

|

13,2

|

|

С1

|

Конденс.

|

К10П-4

|

11

|

5,3

|

58,3

|

|

С2-С4,С6-С8

|

Конденс.

|

К50-46

|

14

|

10

|

140

|

|

VT1,VT4

|

Транзистор

|

1HT251

|

5,2

|

5,2

|

27

|

|

VT2,VT3,

VT5

|

Транзистор

|

КТ639Д

|

15,9

|

10,7

|

170

|

|

VD1- VD4

|

Диод

|

D17V401

|

1,4

|

1,4

|

1,9

|

|

VD5-

VD16

|

Диод

|

КД639Д

|

3

|

2

|

6

|

|

DD1.1-DD1.2

|

Микросхема

|

Л155ЛА7

|

11

|

5,4

|

59,4

|

|

DD2

|

Микросхема

|

TL494

|

10,6

|

6,1

|

63,4

|

|

DD3

|

Микросхема

|

AT90S8535

|

10,1

|

5,7

|

57,5

|

|

DD4

|

Микросхема

|

DV16244

|

10,1

|

6

|

60,96

|

|

ПКн

|

Пер.кноп.

|

ПКн-105Н

|

7.5

|

6

|

45

|

|

XS1

|

Вх.разъем

|

XS1

|

5,2

|

5

|

26

|

2.2 Определение технологии изготовления печатной

платы

Компоновка, размещение и установка ЭРЭ и ИМС па плате

В соответствии с техническим заданием проектируемое устройство

реализуется на одной печатной плате.