Виготовлення лабораторного блоку живлення для технологічного процесу виготовлення та ремонту апаратів

ЗМІСТ

Вступ

.

Огляд аналогічної апаратури та обґрунтування проектного варіанту

.1

Стабілізатори напруги

.

Технічні характеристики та принцип дії апарату

.

Технологічний розділ

3.1 Технологія виготовлення друкованих плат

3.2

Технологія монтажу радіоелементів

.

Розрахункова частина

.1

Електричний і конструктивний розрахунок трансформатора

.2

Визначення струмів трансформатора

.3

Зміни напруги при навантаженні трансформатора

.4

Перевірка трансформатора на нагрівання

.5

Розрахунок показників надійності

.6

Ремонтопридатність апаратури

.7

Технічне обслуговування. Методи поточних ремонтів макету

5.

Конструкторський розділ

.

Правила роботи з апаратом

.

Економічна частина

.1

Розрахунок собівартості блоку живлення

7.2

Розрахунок додаткової заробітної плати

.

Використання ЕОМ

.

Питання техніки безпеки, охорони праці та екологічної безпеки

.1

Техніка безпеки

.2

Охорона праці

.3

Екологічна безпека

ВСТУП

Кінець останніх десятиліть минулого століття ознаменувався

різким зростанням темпів технічного прогресу, досягненнями науково-технічної

революції у багатьох областях сучасної техніки і, перед усім, в

радіоелектроніці і автоматиці.

Радіоелектронна апаратура і пристрої автоматики висувають

жорсткі вимоги до якості споживаної ними електричної енергії, а в деяких

випадках потребують обов'язкового перетворення енергії первинного джерела. Тому

одночасно з прогресом в автоматиці і радіоелектроніці відбувався стрімкий

розвиток перетворювальної техніки і створення засобів вторинного

електроживлення радіоелектронної апаратури, які виконують необхідні

перетворювання електричної енергії, забезпечуючи потрібні значення живлючих

напруг; електричну ізоляцію живлючих мереж одна від одної і від первинного

джерела; високу стабільність вторинних живлючих напруг в умовах значної зміни

вхідної живлючої напруги і навантажень; ефективне подавлення пульсацій у

вторинних живлючих мережах постійного струму; необхідну форму напруг змінного

струму і т.п.

Отримані в цій області якісно нові результати, а саме -

забезпечення високої надійності, економічності і великого строку служби засобів

вторинного електроживлення при їх порівняно малих розмірах і масі, обумовлені

переходом на напівпровідникову елементну базу.

В наш час засоби вторинного електроживлення являють собою

досить складні пристрої, які включають велику кількість різноманітних

функціональних вузлів, що виконують ті чи інші функції перетворювання

електричної енергії і поліпшення її якості. Прогрес в розробці і удосконаленні

переносних, рухомих і стаціонарних автономних об’єктів різного призначення,

територіально віддалених від промислових енергетичних систем і обладнаних

автономними первинними джерелами електричної енергії типа акумуляторних або

сонячних батарей, паливних елементів, ядерних джерел визвав підвищений інтерес

інженерів і вчених до області живлення радіоелектронної апаратури і систем

автоматики від первинної мережі постійного струму.

1. ОГЛЯД АНАЛОГІЧНОЇ АПАРАТУРИ ТА ОБГРУНТУВАННЯ ПРОЕКТНОГО

ВАРІАНТУ

1.1 Стабілізатори напруги

Основні параметри стабілізаторів напруги. Коефіцієнт стабілізації

напруги - величина, що показує, у скількох разів відносна зміна напруги на

виході менше, ніж на вході (при постійному струмі навантаження):

Кcт =  (1.1)

(1.1)

де - ∆Uвх ∆Uвих - зміни напруг на вході і виході стабілізатора;

Uвх і Uвих - напруги на вході і виході стабілізатора.

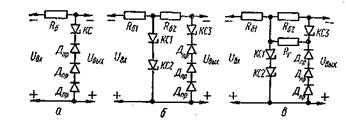

Рис. 1.1 Схеми параметричних напівпровідникових однокаскадного (а) і

двокаскадного (б, в) Стабілізаторів напруги.

Коефіцієнт корисної дії - відношення потужності на виході стабілізатора

до потужності на вході.

Вихідний опір - опір стабілізатора перемінному струмові з боку виходу.

Чим менше воно, тим слабкіше зв'язок між каскадами через джерело харчування цих

каскадів.

Коефіцієнт згладжування пульсацій - відношення напруг пульсацій на

вході стабілізатора і на виході. Для деяких стабілізаторів коефіцієнт

згладжування пульсацій приблизно дорівнює коефіцієнтові стабілізації напруги.

Напівпровідникові параметричні стабілізатори (ППС) - найбільш прості.

Вони характеризуються порівняно невеликими коефіцієнтами стабілізації, великим

вихідним опором (одиниці і десятки ом), низьким КПД. У таких стабілізаторах

неможливо одержати точне значення напруги на виході і регулювати його.

Принцип роботи, ППС заснований на використанні нелінійності

вольт-амперної характеристики кремнієвих стабілітронів. Найпростіший ППС являє

собою дільник напруги, що складає з резистора і кремнієвого стабілітрона (КС).

Навантаження підключається до КС. Для термокомпенсації змін напруги на стабілітроні

і, отже, на навантаженні послідовно КС включають напівпровідникові діоди в

прямому напрямку Дпр (рис. 1.1). Якщо стабілізатор призначений для роботи у

вузькому інтервалі температур, термокомпенсація не потрібна. Тип і кількість КС

вибирають у залежності від необхідної напруги на навантаженні і струму

навантаження. Вихідна напруга стабілізатора дорівнює сумі напруг на КС і

діодах, включених у прямому напрямку, але визначається головним чином напругою

на КС. Для термокомпенсації можна використовувати стабілітрони або германієві

діоди, включені в прямому напрямку. Їхня кількість вибирається в залежності від

типу і кількості КС, включених у зворотному напрямку. Використовуючи

найпростішу схему ППС (рис. 1.1, а), можна одержати коефіцієнт стабілізації напруги

не більш 100 (без термокомпенсації) при зміні вхідної напруги на ±10%. При

термокомпенсації коефіцієнт стабілізації зменшується в два - чотири рази.

Коефіцієнт стабілізації зменшується також при збільшенні струму навантаження і

допуску на вхідну напругу. Вихідний опір такого ППС складає 6...10 Ом без

термокомпенсації і 25...40 Ом при термокомпенсації (визначається типом

стабілітрона).

Якщо необхідно одержати більш високий коефіцієнт стабілізації (до

1000), варто використовувати двокаскадні ППС (рис.1.1, б, в). У таких ППС

термокомпенсацію доцільно здійснювати тільки в другому каскаді, оскільки при

цьому можна досягти більшого коефіцієнта стабілізації в першому каскаді і у

всьому стабілізаторі. Результуючий коефіцієнт стабілізації двокаскадного ППС дорівнює

добуткові коефіцієнтів стабілізації першого і другого каскадів, вихідний опір

визначається вихідним опором другого каскаду.

У ППС, схема якого приведена на рис 1.1, в, через діоди, включені в

прямому напрямку Дпр, пропускається додатковий струм. При цьому зменшується

їхній динамічний опір і, отже, вихідний опір стабілізатора і збільшується

коефіцієнт стабілізації. Достоїнством такого ППС є також можливість плавного

регулювання термокомпенсації шляхом зміни додаткового струму (опору резистора Rг),

недоліком - більш низький КПД.

Розрахунок ППС без термокомпенсації проводять у наступному порядку.

Визначають гранично досяжне значення коефіцієнта стабілізації

Кст.пр =  (1.2)

(1.2)

де Uвих- вихідна напруга, У; ?1-припустиме відносне зменшення вхідної

напруги в порівнянні з номінальним, %*, Iн -

максимальний струм навантаження, А; Іст mіn - мінімальний струм стабілітрона,

А; гст - диференціальний опір стабілітрона, Ом. При послідовному

з'єднанні декількох КС їхні диференціальні опори сумуються. Значення Кст ін

повинне бути більше необхідного коефіцієнта стабілізації Кст не менш чим у

1,3...1,5 рази. Якщо ця умова не виконується, варто вибрати інші КС або перейти

до двокаскадної схеми ППС.

Знаходять необхідна вхідна напруга по формулі

вх = Uвих/(1-0,01∆1)(1 - Кст / Кст ін). (1.3)

Розраховують опір баластового резистора по формулі:= [Uвх(1-0,01∆1)-Uвих]/(Ін+Іст.mіn)-Rвих(1.4)

де Rвих - вихідний опір джерела (випрямителя і фільтра) по постійному

струмі.

Визначають максимальний струм КС по формулі

ст=Iст mіn+Iн-Iн. mіn+(Iст mіn+Iн) (1.5)

де Ін.mіn - мінімальний струм навантаження; ∆2-припустиме

відносне збільшення вхідної напруги, %. Якщо ППС розраховується на постійне

навантаження, то Ін mіn=Ін. Значення Іст повинне бути менше максимального

струму стабілізації обраних КС. Якщо ця умова не виконується, то при заданих

вимогах виконати ППС не можна і варто застосувати компенсаційний стабілізатор.

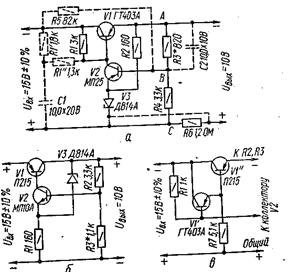

Рис. 1.2 Схеми ТКСН без підсилювача зворотного зв'язку з одним (а) і

двома (б) КС

Транзисторні компенсаційні стабілізатори напруги (ТКСН) являють собою

систему автоматичного регулювання, у якій із заданою точністю підтримується

постійним напруга на виході незалежно від зміни вхідної напруги і струму навантаження.

Такі стабілізатори можуть стабілізувати напруга при великих струмах

відрізняються великим коефіцієнтом стабілізації і меншим вихідним опором.

Схема найпростішого ТКСН приведена на рис. 1.2, а. Послідовно з

навантаженням включений регулюючий транзистор V2 Постійна напруга на базі

транзистора підтримується за допомогою найпростішого ППС на стабілітроні V1.

При зміні Uвх змінюється Uвих і, отже, напруга на емітері V2 В результаті

змінюється спадання напруги на ділянці емітер-колектор, компенсуючи зміну

вхідної напруги. Вихідна напруга залишається практично постійним. Коефіцієнт

стабілізації найпростішого ТКСН приблизно дорівнює коефіцієнтові стабілізації

найпростішого ППС, вихідний опір складає трохи ом. Так само, як і в ППС,

вихідна напруга визначається напругою стабілізації КС.

Простий ТКСН, представлений схемою на рис.1.2, б, можна розглядати як

ППС, у якому баластовий резистор замінений стабілізатором струму, зібраним на

транзисторі V2 і стабілітроні V1

Рис.1.3 Схеми ТКСН із підсилювачем зворотного зв'язку на

транзисторах р-п-р-типу (а), п-про-п-типу (б) і складеному керуючому (в).

Стабілізація струму КС VЗ сприяє зменшенню змін напруги на

ньому і, отже, підвищенню коефіцієнта стабілізації напруги (у 5...10 разів) у

порівнянні з ППС. Вихідна напруга такого стабілізатора дорівнює напрузі

стабілізації КС.

Вихідна напруга, що перевищує напруга стабілізації КС, і

більший коефіцієнт стабілізації можна одержати в стабілізаторах з підсилювачем

зворотного зв'язку. Найбільш прості практичні схеми такого стабілізатора

приведені на рис. 1.3. а, б. При зазначених на схемах типах транзисторів і

параметрах елементів коефіцієнт стабілізації складає близько 30 (при струму

навантаження 40 ма), вихідний опір - близько 0,5 Ом. Для підвищення коефіцієнта

стабілізації можна включити резистор R5. При цьому зміни вхідної напруги

передаються на базу транзистора В2, викликаючи таку зміну стану регулюючого

транзистора V1, що сприяє підвищенню стабільності вихідної напруги. Однак

задовільна робота ТКСН із резистором R5 можлива тільки при фіксованих вихідній напрузі і струмі

навантаження, а також стабільній температурі навколишнього середовища. У

противному випадку можлива перекомпенсація (при підвищенні вхідної напруги ТКСН

вихідна напруга буде зменшуватися). Уведення резистора R5 підвищує коефіцієнт стабілізації до

75 (при струмі навантаження 40 мA).

Для зменшення вихідного опору ТКСН можна ввести ПОС по струму

навантаження. Для цього послідовно з навантаженням включають резистор R6 (див. Рис1.3, а), а КС VЗ підключають до правого (за схемою)

висновкові резистора (штрихова лінія). При зазначеному на схемі опорі резистора

R5 вихідний опір стабілізатора

зменшується до 0,15 Ом. Однак при заміні екземплярів транзисторів або зміні

температури вплив ПОС може виявитися надмірним і вихідним опором стабілізатора

стане негативним, т, е. відбудеться перекомпенсація.

Для зменшення пульсацій вихідної напруги ТКСН резистор RЗ (див. рис. 1.3, а) шунтують

конденсатором З2, опір якого на частоті пульсацій значно менше опору резистора.

При цьому велика частина напруги пульсацій надходить на вхід підсилювача

зворотного зв'язку, унаслідок чого воно більше послабляється в стабілізаторі.

Зниження пульсацій вихідної напруги можна також досягти застосуванням

додаткового фільтра, що згладжує,

R11C1R111 замість резистора R1. B цьому

випадку напруга пульсацій зменшується більш ніж у три рази.

Якщо необхідно змінити полярність вихідної напруги o ТКСН,

використовують транзистори зі структурою n-р-n, змінивши відповідно полярність

включення КС, електролітичних конденсаторів і вхідної напруги. Можна залишити

регулюючий транзистор зі структурою р-n-р, уключивши його за схемою з загальним емітером (див. рис. 1.2, б і 1.3, б). Стабілізатор, схема якого приведена на рис1.3, б, може

не входити в режим стабілізації при негативних температурах навколишнього

середовища. Цей недолік можна усунути, наприклад, включенням резистора з опором

трохи кілоом між еммитером і колектором регулюючого транзистора або послідовної

Rс-цепочки між вхідним плюсовим проводом і базою підсилювального транзистора.

При струмах навантаження, більш 0,1...0,2 А регулюючий

елемент у ТКСН виконують звичайно у виді складеного транзистора (рис 1.3, в). У

цьому випадку вхідна напруга повинна бути трохи більшим, ніж у ТКСН з одиночним

регулюючим транзистором. Ряду переваг можна досягти, якщо в складеному

регулюючому елементі застосувати транзистори різної структури.

Для підвищення коефіцієнта стабілізації ТКСН необхідно

збільшувати посилення сигналу зворотного зв'язку. З цією метою можна

застосовувати підсилювачі на ИС або двокаскадні підсилювачі на транзисторах. На

рис 1.4 приведена схема стабілізатора, у якому застосований операційний

підсилювач, що виконує також функції порівняння напруг на КС VЗ і виході дільника напруги R4...R6.

Коефіцієнт стабілізації напруги такого ТКСН не менш 1000, максимальний струм

навантаження 40 мA. Якщо

необхідно одержати стабілізовану напругу 9 В, випливає в якості V2

застосовувати КС147А, як УЗИ-КС156А.У цьому випадку вхідна напруга може

змінюватися в межах 11…14 В.

Плавне регулювання вихідної напруги ТКСН можуть здійснюватися

за допомогою резистора перемінного опору в дільнику напруги ланцюга зворотного

зв'язку (один з таких варіантів див. на рис 4). Якщо потрібне лінійне

регулювання вихідної напруги, висновок 9 ИС з'єднують із крапкою з'єднання

резисторів R5 і R6, а в якості R4 застосовують резистор перемінного опору.

У ТКСН, призначених для роботи в широкому інтервалі

температур, необхідно застосовувати термокомпенсацію змін опорної напруги на КС

VЗ (див. рис.1.3, a) і напруги сигналу зворотного

зв'язку. Для термокомпенсації змін напруги сигналу зворотного зв'язку можна

використовувати терморезистори або стабілітрони, включені в прямому напрямку.

Терморезистори можуть бути включені (у залежності від знака зміни вихідної

напруги і знака ТКС терморезистору) у верхнє або нижнє (за схемою) плече

дільника напруги ланцюга зворотного зв'язку (див. рис. 1.3, а, б і 1.4).

Рис. 1.4 Схема ТКСН з посилювачем зворотного зв’язку на ИС

Так, при використанні стабілітронів з позитивним

температурним коефіцієнтом напруги стабілізації варто включати терморезистори з

негативним ТКС (термістори) у верхнє плече послідовно або паралельно. Опір

терморезистора підбирають для кожного ТКСН.

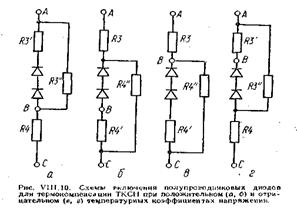

Схеми включення діодів (або стабілітронів у прямому

напрямків) у дільник напруги ланцюга зворотного зв'язку приведені на pиc. 1.5, де А, B, C - точки підключення дільника напруги

в ТКСН (див. рис 1.3, а). У випадку позитивного температурного коефіцієнта

вихідної напруги ТКСН варто застосовувати схеми, приведені на мал. 1.5, а, б, у

випадку негативного - схеми, приведені на рис 1.5, в, г. Точне припасування

термокомпенсації виконують експериментально, змінюючи опору резисторів RЗ і R4.

Щоб вихідна напруга ТКСН залишалося постійним, необхідно при зменшенні опорів

RЗ і R4 збільшувати опору R3 і R4 і навпаки.

Можливе самозбудження ТКСН, особливо коли використовуються

складені транзистори і багатокаскадні підсилювачі сигналу зворотного зв'язку.

Стійкість ТКСН підвищується, якщо паралельно виходові включений конденсатор

великої ємності (100...1000 мкф). У ТКСН з однокаскадним підсилювачем

самозбудження можна усунути, підключаючи між колектором і базою підсилювального

транзистора конденсатор ємністю 1000 пф...0,05 мкф. Ємність цього конденсатора

може бути тим менше, чим більше ємність конденсатора на виході ТКСН. У деяких

випадках самозбудження вдається усунути шунтуванням ділянки база - емітер

одного з транзисторів, що входять у складений транзистор, конденсатором ємністю

порядку десятих часток або одиниць мікрофарад. Для підвищення стійкості ТКСН

усі проводи, що підключаються до позитивної і негативної шин, варто приєднувати

безпосередньо вихідним клемам. Щоб не збільшувати вихідний опір ТКСН, монтаж

ланцюга, по якому протікає струм навантаження, необхідно виконувати досить

товстими проводами.

Рис. 1.5 Схеми включення полу провідникових діодів для

термокомпенсації ТКСН при позитивних (а, б), та негативних ( в, г)

температурних коефіцієнтах напруги

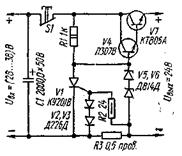

Схеми ТКСН на основі ИС приведені на рис 1.6. У

стабілізаторі, схема якого приведена на рис 1.6,а можна використовувати ИС типів ДО142ЕН1 і ДО142ЕН2 з

будь-якими буквеними індексами. Для захисту стабілізатора від перевантажень по

струму навантаження передбачене захисний пристрій, що зменшує вихідну напругу,

якщо струм навантаження перевищує припустиме значення. Для нормальної роботи

захисного пристрою опору резисторів R2 і R4 варто розрахувати по формулах :

= (Uвих + 0,5)/0,3; R2 = 0,5/Ідоп, (1.6)

де Uвих- вихідна напруга стабілізатора, У;

Ідоп- припустимий тозі навантаження, ма;, R4 - опір, кому.

Значення Ідоп повинне бути значно більше номінального струму

навантаження, але не повинно перевищувати максимально припустимого для ИС

значення струму. Стабілізатор можна виключати дистанційно. Для цього подається

напруга Uвикл= 2 В (див. мал. VІІІ. 11, а). Коефіцієнт стабілізації напруги

дорівнює 150, вихідний опір не перевищує 0,1 Ом (при струмі навантаження 5...20

ма). Захисний пристрій спрацьовує при струмі навантаження близько 50 ма (при

зазначених на схемі опорах R2 і R4) і повертає стабілізатор у робочий режим

після зняття перевантаження.

При струмах навантаження, що перевищують номінальний струм

ИС, необхідно використовувати зовнішні регулюючі транзистори. Практична схема

такого стабілізатора приведена на рис 1.6 , б.

Співвідношення опорів резисторів R2 і R5 повинно бути таким

щоб при номінальному струмі навантаження 10А напруга між висновками 10 і 11 ИС

було близько до нуля. При номінальному струмі навантаження коефіцієнт

стабілізації 100. При відключенні навантаження вихідна напруга зростає на 0,1%.

Пристрій захисту спрацьовує при струмі навантаження 1,15 А. При цьому вихідна

напруга стрибком зменшується до 3 В. При струмі навантаження 1,1 А стабілізатор

автоматично повертається в нормальний режим роботи.

Рис. 1.6 Схема ТКСН на ИС для малого (а) та великого (б)

струмового навантаження

Пристрою захисту стабілізаторів напруги від перевантажень по

струму навантаження розділяють на двох груп: убудовані в стабілізатор і

впливають на його регулюючий елемент (транзистор) і автономний, утримуючий

окремий ключовий елемент. Пристрою другої групи називають також електронними

запобіжниками. Схема стабілізатора з пристроєм захисту першої групи приведена

на рис. 1.7 Захисний пристрій складається з триністора VІ, діодів V 2, VЗ і

резисторів R2 і КЗ. У робочому режимі триністор закрита і напруга на базі

транзистора V4 дорівнює напрузі стабілізації ППС на стабілітронах V5, V6. При

перевантаженні зростає на

Рис 1.7 Схема ТКСН зі вмонтованим пристроєм захисту від

перегрузок

Стабілітрони V5, V6, що приводить до закривання транзисторів

V4, V7. Щоб відновити робочий режим після усунення причини перевантаження,

потрібно натиснути і відпустити кнопку 5. Резистор R2 обмежує струм керуючого

електрода триністора. Діоди V2, VЗ захищають керуючий перехід триністора від

перевантажень по напрузі.

Коефіцієнт стабілізації цього стабілізатора дорівнює 30,

струм спрацьовування захисту - 2 А, час спрацьовування - кілька мікросекунд.

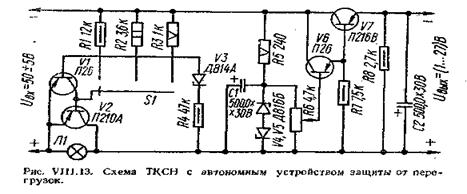

Рис 1.8 Схема ТКСН з автономним пристроєм захистом від

перегрузок

Транзистор V7 може бути типів КТ802А, КТ805Б, а V4 - типів

П307...П309, КТ601, КТ602 з будь-яким буквеним індексом. Тринистор може бути

кожним із серії КУ201, крім КУ201А и КУ201Б.

Схема стабілізатора напруги з автономним захисним пристроєм

приведений на мал. VІІІ. 13. Пристрій захисту зібраний на транзисторах V1 і V2.

У робочому режимі транзистор V2 відкритий і спадання напруги на ньому невелике.

Тому мало струм бази транзистора VІ і струм стабілітрона VЗ. Зі збільшенням

струму навантаження до деякого значення відкриваються стабілітрон VЗ і

транзистор VІ, що приводить до закривання транзистора V2, на якому падає майже

вся напруга Uвх. При цьому струм навантаження зменшується до декількох десятків

міліамперів. Лампочка Л1 загоряється, указуючи на спрацьовування захисту. Щоб

повернути пристрій захисту у вихідне положення, необхідно відключити його від

джерела вхідної напруги. Тік спрацьовування захисту дорівнює 0,1; 0.5 або 2 А в

залежності від положення перемикача S1. Коефіцієнт стабілізації напруги близько

20. Вихідна напруга можна плавна регулювати за допомогою резистора R6

Транзистори V2 і V7 повинні встановлюватися на тепловідводах з ефективною

площею розсіювання близько 250 см2 кожен, а стабілітрон V5 можна

установити на мідної тепловідводящої пластині з габаритними розмірами 150 X 40

X 4 мм. Лампочка Л1 - типу КМ-60-75.

В запропонованому блоці живлення вибрана схема, в основі якої

лежить мікросхема К 142 ЕН 3, що забезпечує простоту використання, малі

габарити (100х2400х2200), має точне регулювання по напрузі і струму, і що не маловажно

- витримує до 5 А струму навантаження .

2. ТЕХНІЧНІ ХАРАКТЕРИСТИКИ ТА ПРИНЦИП ДІЇ АПАРАТУ

Таблиця

2

Технічні характеристики

|

Параметр (режим вимірювання)

|

Позначення

|

Номінальне значення

|

Примітка

|

|

|

Не менше

|

Не більше

|

|

|

Мінімальна вхідна напруга,В

|

Uвх

min

|

9

|

|

|

|

Максимальна вхідна напруга,В

|

Uвх

max

|

|

45

|

|

|

Максимальний вхідний струм,А

|

Iвх

max

|

|

1

|

Ppac ≤

Ppac max

|

|

Максимальна розсіювана потужність, Вт При Uвх ≤ 30В При 30В < U

вх ≤ 45 В

|

Ppac max

|

|

|

|

|

|

|

6

|

|

|

|

|

4

|

|

|

Нестабільність

напруги, %/В Uвх = 45В, U вих.=30В, Iвих.

= 10 мА

|

Ku

|

|

0.05

|

При +25оС

|

|

Нестабільність струму,

% Uвх = 19В, U вих.=30В, изменение Iвих.

от 0 до 1 А

|

Ki

|

|

0.25

|

При +25оС

|

|

|

|

|

|

|

Температурний коефіціент

напруги, %/0С Uвх = 20, Iвих.=10мА

|

a т.вих

|

|

0,25

|

При +25оС

|

|

|

|

|

|

|

Струм втрат, мА

|

Iп

|

|

10

|

|

|

Мінімальне падіння

напруги на стабілізаторі Uвх = 45В, U вих.=30В, Iвих.

= 0

|

Uпад. min

|

|

3

|

|

|

Вихідна напруга

|

Uвих

|

3

|

30

|

|

Мікросхема К 142 ЕН 3 А є регульованим стабілізатором напруги

із системою захисту від перевантаження по струму і дозволяє одержати вихідну

напругу від 3 до 30 В при навантаженні до 1 А. Доповнивши її підсилювачем

потужності на транзисторі VT1 і регульованою схемою токового захисту, одержимо

універсальний надійний блок живлення.

Транзистор VT1 являється підсилювачем вихідного транзистора

мікросхеми і дозволяє одержати вихідний струм до 15 А при, що розсіюється на

ньому потужності до 100 Вт. Для цього його встановлюють на радіатор площею не

менш 200см2 з гарною вентиляцією. Бажаний примусовий обдув

вентилятором.

Схема регулювання струму працює в такий спосіб. При

протіканні струму через резистор R2, спадання напруги на ньому через дільник

напруги R3-R4 і емітерний повторювач VT2 впливає на вхід схеми захисту DA1.

Резистор R3, обмежує максимальний струм спрацьовування захисту. Зменшуючи R3,

збільшуємо максимальну величину струму, при якому спрацьовує захист. Резистором

R4, установлюється межа спрацьовування захисту.

Ємності С1, С2, С4, С5, … являються фільтруючими та

коригуючими.

3. ТЕХНОЛОГІЧНИЙ РОЗДІЛ

.1 Технологія виготовлення друкованих плат

Спосіб складається з наступних основних етапів:

підготовки підстави;

нанесення малюнка провідників;

нанесення захисної лакової плівки;

обробки отворів;

електролітичного міднення отворів і провідників;

нанесення кислотостійких сплавів металів;

видалення емульсії;

травлення;

освітлення провідних покриттів;

механічної обробки.

Підготовка підстав

Підстави одержують різанням листів фольгованого діелектрика з

припуском 10...20 мм на розмір плати, зазначений в кресленні. Потім роблять

обробку технологічних отворів для кріплення позитивів. Підготовка поверхні

фольги полягає у зачищенні поверхні фольги вологим наждаковим порошком,

промиванні у холодній проточній воді, обезжирюванні поверхні фольги віденським

вапном і промиванні в холодній проточній воді, обробці в 57%-му розчині НСl і

промиванні під душовою установкою.

Нанесення малюнка провідників

Печатка з позитива виконується фотографічним засобом.

Фотографічний засіб заснований на тому, що зображення контактним засобом

копіюється з негатива чи позитива на постійну чи тимчасову підставу, покриту

світлочутливою емульсією. Після прояву і закріплення незасвічені ділянки

виявляються без емульсії. Закріплене зображення для додання йому хімічної

стійкості піддається додатковій обробці. Як світлочутливі емульсії

застосовуються емульсії, виготовлені на основі полівінілового спирту, шелаку і

желатину.

Емульсія на основі полівінілового спирту одержала найбільш

широке застосування. Цей спирт має здатність розчинятися у воді. Зразковий

склад емульсії:

полівініловий спирт 70…100г,

етиловий спирт 30 см3 ,

двуххлоривокислий амоній 10...20 г,

дистильована вода 1 л.

У деяких випадках додається змочувач ОП-7 чи ОП-10 у виді

5%-го розчину в кількості 20 мол.

Світлочутливі емульсії наносяться на підставу чи поливом чи

зануренням. Перед нанесенням емульсії проводиться обробка основ. Нанесена

світлочутлива емульсія сушиться. Товщина плівки емульсії вирівнюється в

центрифузі при швидкості обертання 80…100 об/хв при температурі 35..40о С.

Друкування (фотоекспонування) зображення провідників на

поверхню плати виробляється в спеціальному пристосуванні (копіювальній рамі).

Час експонування підбирається досвідченим шляхом і коливається в межах 7…15

хвилин.

Для зручності контролю за якістю провідників зображення

офарблюється барвниками. Травлення емульсії на основі полівінілового спирту і

желатину виробляється у воді при температурі 35…40оС. Емульсії на

основі шелаку виявляються в 0,1%-му розчині метилвіолету при кімнатній

температурі. Після прояву проводиться хімічна і термічна обробка (термічне

задублення). Для термообробки підстави встановлюються в сушильну шафу при

нормальній температурі. Потім температуру в шафі піднімають до 100…110оС

і витримують підстави при цій температурі протягом 1,5...2 годин. Підстави

застигають у сушильній шафі і віддаляються з неї при температурі 45...50оС.

Нанесення захисної лакової плівки

Нанесення захисної лакової плівки застосовується для

запобігання від осадження хімічної міді на поверхню підстави. Як захисну плівку

використовується лак ХСЛ. Лак сушиться протягом 8...10 годин.

Обробка отворів

Обробка отворів, що підлягають металізації. Отвори в

підставах друкованих плат можуть бути циліндричними (без фасок) і з фасками з

однієї чи двох сторін. У залежності від цього отвори обробляються свердлами або

пробиванням у штампах. Обробку невеликої кількості отворів, координати і

діаметри яких змінюються для різних типів друкованих плат, виконують на

свердлильних верстатах. З огляду на усадку матеріалу після охолодження і

товщини шару металізації, діаметр свердла береться на 0,1...0,2 мм більше

номіналу отвору, зазначеного в кресленні. Свердлення отворів у підставах з

фольгованих матеріалів обробляються по фотокопіру з боку, зворотньому

друкованим провідникам. Свердління проводиться в декількох платах одночасно.

Плати з двостороннім друкованим монтажем з фольгованого гетинаксу

рекомендується свердлити з двох сторін, роблячи свердління з кожної сторони на

глибину товщини основ. Фаски в отворах обробляють циліндричними свердлами

більшого діаметра, заточеними під кутом, що відповідає куту фаски, спеціальними

чи зенкерами каліброваними свердлами одночасно з отворами. При обробці

друкованих плат з великою кількістю отворів того самого діаметра обробку

отворів доцільно робити на свердлильних верстатах із програмним керуванням.

Обробка отворів, координати і діаметри яких залишаються незмінними для всіх

типів основ друкованих плат, виробляється штампуванням. При великій кількості

отворів, осі яких розташовуються на близькій відстані одна від одної,

штампування виконується в кілька переходів. Штампування отворів у платах

товщиною до 2,5 мм виконується без підігріву. Обробка фасок отворів,

одержуваних штампуванням, виконується на свердлильних верстатах. При

штампуванні плат з листових матеріалів мають місце значні по величині пружні і

пластичні деформації, що є наслідком волокнистої структури матеріалу. Це

викликає значні ускладнення при визначенні виконавчих розмірів пуансонів і

матриць. Виконавчі розміри пуансонів і матриць розраховуються за формулами. Щоб

уникнути відшаровування фольги, пробивання отворів рекомендується робити без

попереднього підігріву плат. Підігрів до температури 50...60оС

застосовується лише при невеликих відстанях між отворами. Однобічні плати

встановлюються при штампуванні так, щоб фольгована сторона була звернена до

пуансона.

При такому положенні плати виключається спучування і

розтріскування матеріалу підстави і погіршення міцності з'єднання фольги з

підставою. Якісне виконання пробивання отворів досягається при штампуванні з

притиском, що забезпечує тиск не менш 1,8...2,5кг/мм2 і зі

швидкістю, що не перевищує 40 подвійних ходів у хвилину. У залежності від

характеру виробництва при пробиванні отворів використовуються універсальні чи

спеціальні штампи. Перевагою універсальних штампів, використовуваних у

дрібносерійному виробництві, є можливість швидкої зміни робочих інструментів

при обробці друкованих плат різних типів.

Електролітичне міднення отворів і провідників

Хімічне міднення отворів вимагає ретельного знежирення, яке

проводиться в бензині. Після цього плати сушаться під вентилятором, монтуються

в касети і ретельно промиваються в холодній проточній воді. Особлива увага при

промиванні звертається на те, щоб отвори, які підлягають металізації, були

добре змочені. Знежирення плат може проводитися трихлоретаном. Після знежирення

проводиться обробка плат у 3...10%-му водяному розчині двохлористого олова з

температурою 18...24оС. Потім виконується промивання в холодній

проточній воді й ополіскування в дистильованій воді.

Наступною операцією є обробка в 0,1%-му розчині хлористого

паладію з температурою 18...24оС. Перед нанесенням підшару міді

підстави обробляються в 5%-му розчині соляної кислоти протягом 8...12 секунд і

промиваються в холодній проточній воді. Підстави друкованих плат завантажують у

розчин хімічного міднення, де при безупинній вібрації витримують протягом

12...15 хвилин. По закінченні хімічного міднення підстави промиваються у

холодній проточній воді. Для попередження розривів металізації на межі фольги з

отворами перед обробкою в розчині двохлористого олова застосовується

електрохімічне палладування торців отворів. Перед обробкою в розчині хлористого

палладія підстави добре промиваються.

Металізація плат, активізованих у розчині хлористого

палладія, виходить не менш надійною, чим у розчині азотнокислого срібла. Гарні

результати виходять при добавці в двохлористе олово чи палладія трилона Б.

Плати з однобічним розташуванням провідників зачищаються від мідного осаду

мармаметом, нанесеним на ватяний тампон, промиваються в теплій воді і сушаться до

повного висихання. Після хімічної металізації підстави піддаються візуальному

контролю. Шар міді в отворах повинний бути щільним без розривів.

Електрохімічне міднення отворів і провідників здійснюється в

гальванічній ванні з борфтористоводневим чи кремнефтористоводневими

електролітами. Час металізації 30...40 хвилин. Товщина шару 25...30 мкм.

Електрохімічна металізація отворів при позитивному способі проводиться без

контактуючих пристосувань, що є одним з переваг цього способу. По закінченні

металізації плати промиваються, сушаться і перевіряються. При порушенні

емульсійного шару проводиться ретушування місць, не підлягаючих металізації,

асфальтобітумним лаком і сушіння на повітрі протягом 30...45 хвилин.

Нанесення кислотостійких сплавів металів

Нанесення кислотостійких сплавів і металів проводиться

електролітичним і контактним способами. Для цієї мети використовується срібло,

паладій, сплав олово-нікель, припій ПОСВ-50. Кислотостійкі сплави і метали

наносять: покриття сріблом, паладієм, сплавом олово-нікель в електролітичних

ваннах; покриття припоєм ПОСВ-50 проводиться контактним способом. Перед

установкою в електролітичну ванну підстави попередньо обробляються в 10%-му

розчині соляної кислоти, ретельно промиваються в холодній проточній воді, а

потім у дистильованій, сріблення проводиться в залізосинєродистому електроліті

при щільності струму 0,2...0,3А/дм3, температурі 18...25оС.

Час осадження 40...60 хвилин. Товщина шару 8...10 мкм. Після обробки в

електроліті проводиться промивання в збірнику для уловлювання залишків срібла,

потім у холодній проточній воді.

Сушіння здійснюється аркушами фільтрувального папера. Сплав

олово-нікель володіє високими антикорозійними властивостями в різних

кліматичних і атмосферних умовах, добре паяється припоями типу ПОС (із застосуванням

флюсу Ф-59Ф). Це покриття є найбільш дешевим у порівнянні з іншими, наприклад,

срібленням і паладуванням. Осадження сплаву ведеться в електроліті, що містить

хлористий нікель 250…300г/л, олово двохлористе 40..50 г/л, натрій фтористий

25...30 г/л, амоній фтористий 30...35 г/л. Гальванічне покриття проводиться при

щільності струму 2А/дм3, температурі 60...70оС. Один

мікрометр сплаву осаджується при щільності 2 А/дм3 за 1,5...2

хвилини. Для обслуговування після гальванічного міднення отворів і провідників

також може застосовуватися припій ПОСВ-50 при температурі 130±10оС.

Видалення емульсії

Видалення емульсії проводиться марлевим тампоном з наступним

промиванням.

Травлення

Травлення може виконуватись різними реактивами. Вибір

травильного розчину визначається тим, які сплави чи метали використовуються в

якості кислотостійких покрить для провідників. Застосування срібла дозволяє

використовувати розчин хлористого заліза. При використанні сплаву олово-нікель

і олов’яно-свинцевих припоїв для травлення застосовується розчин персульфату

амонію, у складі якого мається персульфат амонію 300г/л; сірчана кислота 6

мол/л, рідке скло 3 г/л. Останнє використовується як стабілізуюча добавка для

запобігання різкого зниження концентрації персульфату амонію.

Розчин персульфату амонію можна розглядати як розчин

спеціального призначення, коли присутність іонів хлору є небажаним. При

травленні мідної фольги в розчині персульфату амонію на ділянках, покритих

сплавом олово-нікель, утворюється нерозчинна плівка свинцю, що, однак, не

викликає утруднень при наступній операції пайки. Якщо плівка сульфату свинцю є

небажаної, її можна видалити шляхом занурення друкованих плат у

борфтористоводневу чи оцтову кислоту з наступним видаленням розчинної солі

свинцю промиванням. При використанні розчину персульфату амонію регенерація

міді досягається порівняно простими способами, продукти травлення легко

видаляються з друкованих плат простим промиванням у воді. Мається можливість

використання кристалів з відпрацьованого травильного розчину для складання

гальванічної мідної ванни, з якої виходять гарні мілкокристалічні опади.

Освітлення провідних покриттів

Після травлення плата промивається в гарячій воді,

нейтралізується протягом 16 хвилин у 20%-му розчині вуглекислого амонію, знову

промивається і висушується. Після травлення в хлорному залізі проводиться

освітлення провідних покрить, утримуючих срібло. Плати занурюють у розчин, що

містить калій залізосинєродистий 35 мг/л, натрій сірнобаристокислий 400г/л, а

потім протирають марлевим тампоном з наступним промиванням у теплій і в

холодній проточній воді.

Механічна обробка

Після контролю проводиться механічна обробка, що полягає в

обробці контуру й отворів для збирання плат. Обробка контуру проводиться

фрезеруванням чи вирубкою в штампах. Фрезерування проводиться в пристосуваннях

і дозволяє одержати більш високу точність, ніж штампування. У даному випадку

використовуються інструменти і режими різання, дані яких містяться в окремих

таблицях. При вирубці в штампах для визначення виконавчих розмірів пуансона і

матриці варто враховувати як усадку, обумовлену тепловим розширенням при

попередньому нагріванні плат, так і пружні і пластичні деформації. Точно

врахувати всі ці фактори дуже важко, тому остаточно виконавчі розміри пуансона

і матриці коректуються після обробки дослідної партії. При механічній обробці

категорично забороняється застосовувати мастильні й охолоджувальні емульсії.

Охолодження рекомендується робити тільки чистим стисненим повітрям. Робочі

частини інструментів перед механічною обробкою повинні бути ретельно очищені і

знежирені.

При усіх видах механічної обробки необхідно користуватися

засобом для видалення пилу, який звичайно утворюється при обробці.

.2 Технологія монтажу радіоелементів

Електрорадіоелементи при монтажі закріплюють на власних

виводах безпосередньо до пелюсток, монтажним стійкам або шляхом додаткового

кріплення корпуса елементу до шасі або плати за допомогою хомутів, скоб,

тримачів, прив’язки, заливки компаундом або приклейки клеєм. При цьому елементи

повинні бути закріплені таким чином, щоб вони не пересувалися при вібрації та

ударах.

Для зменшення відстані між елементами або між елементом та

шасі на корпус елементів або на їх виводи надівають ізоляційні трубки. В цьому

випадку елементи можуть розташовуватись щільно один до одного або до шасі.

Ізоляційні трубки надягаються на виводи елементів в наступних

випадках:

при схрещуванні виводів між собою та при можливості замкнення

з сусідніми струмопровідними поверхнями;

в залежності від робочої напруги, яка подається на виводи та

інші струмопровідні поверхні та від умов роботи апаратури.

Діаметр ізоляційної трубки повинен дорівнювати або бути трохи

меншим за діаметр ізолюємого елементу, довжина її - трохи перевищує довжину

елемента. При близькому розташуванні елементів ізоляційні трубки можливо

одягати через один елемент.

Довжина монтажних виводів від місця пайки до корпусу елементу

повинна бути мінімальною, але не менш вказаної в технічних умовах. Якщо довжина

не вказана, то відстань від корпуса елемента до місця пайки приймається не менш

5 мм.

Відстань від корпусу елемента до згину його виводу повинна

бути не менш відстані, яка вказана в технічних умовах. Якщо в технічних умовах

ця відстань не вказана, то вона повинна бути не менш 2 мм.

Виводи елементів згинають за допомогою механічних засобів.

При цьому місце кріплення виводів до корпуса елементів не повинні відчувати

механічних зусиль. Внутрішній радіус згину виводів повинен бути не менш

величини їх діаметра. Жорсткі виводи елементів (резисторів типу ПЕВ і тощо) при

монтажі згинати не дозволяється. Виводи навісних елементів перед пайкою

приєднують до опорних монтажних пелюстків, гніздам шляхом механічного

закріплення без натягування.

Механічне кріплення виводів перед пайкою визначається

конструкцією пелюстки. При встановленні елементів на штирьові пелюстки

діаметром 1 мм та менше компенсаційного згину на виводах можливо не робити, при

цьому виводи повинні бути попередньо відформовані та обжаті по пелюстку без

зусилля на основні виводи.

Допускається виводи елементів прикріплювати безпосередньо до

шини діаметром не менш 0,8 мм. Діаметр виводу в цьому випадку не може

перевищувати діаметра шини.

Перед встановленням та пайкою елементів їх виводи слід

зачистити від окису плівки та облити гарячим засобом.

Елементи, які підбираються в процесі налагодження та

регулювання пристрою, слід підпаювати без механічного кріплення на повну

довжину своїх виводів.

Після підбору і регулювання всі елементи підпаюють до опорних

точок з механічним закріпленням виводів.

При встановленні елементів на поліуретанових платах товщиною

не менш 5 мм дозволяються виводи елементів, які закріплюють в пінопласті,

використовувати як опорні точки, при цьому діаметр кожного з виводів, які

підпаюють, не повинен перевищувати діаметр опорного виводу.

На один опорний вивід дозволяється підпаювати не більш двох

або трьох провідників або виводів. Для високочастотних схем можливо підпаювання

не більш чотирьох провідників або виводів.

4. РОЗРАХУНКОВА ЧАСТИНА

.1 Електричний і конструктивний розрахунок трансформатора

У

відповідності з умовами завдання:

- кількість

фаз m = 1,

потужність вторинної обмотки Р2 = 30 Вт,

напруга вторинної обмотки U2 = 25B,

напруга первинної обмотки U1 = 220B,

частота живлючої мережі ƒ1 = 50Гц.

Найбільш схожі по конструкції є броньовий тип трансформатора

з сердечником з шихтованих Ш-подібних пластин і мідними обмотками. В якості

матеріалу сердечника можна прийняти електротехнічну сталь марки Е41 з товщиною

листа 0,35мм.

.2 Визначення струмів трансформатора

Знаходимо активну потужність вторинної обмотки за формулою,

потім визначаємо струм вторинної обмотки за формулою:

(4.1)

(4.1)

де Р2 - потужність вторинної обмотки;- напруга вторинної

обмотки

З довідкової кривої n = ƒ(p) знаходимо попередню величину коефіцієнта корисної дії

трансформатора, для потужності 30Вт, ŋ = 0,73

Знаходимо коефіцієнт потужності навантаження первинної

обмотки за формулою:

,

(4.2)

,

(4.2)

де Iм - намагнічуючий струм;

Ікі - активна складова струму первинної

обмотки.

Для звичайних малих трансформаторів з активними

навантаженнями величина граничного відхилення намагнічуючого струму може

складати близько 40-50% від Ік.

Приймемо І = 0,5Ік , при цьому

= 0,5Ік , при цьому

cosφ1 =  = 0,89 φ1

= 27O12Ð

= 0,89 φ1

= 27O12Ð

Визначаємо струм первинної обмотки трансформатора за

формулою:

(4.3)

(4.3)

Попереднє значення індукції у стержні трансформатора

Для довідок трансформаторів з сердечником броньового типу із сталі

марки Е41 з кількістю стиків у сердечнику до 3-х і при намагнічуванні струму Іμ близько 40…50% від активної складової струму

первинної обмотки Вmo = 1,2…1,3Тл. Вибираємо Bmo

= 1.3Тл.

Попереднє значення густини струму у мідних дротах обмоток

трансформатора.

В трансформаторах з потужністю до 100Вт допустима густина

струму може складати Ц1=4,5..3,5А/мм2, обираємо Ц1=

4А/мм2

Визначаємо потужність мережі за формулою:

Р1 = U1×I1 (4.4)

Р1 =220×0,21 = 46,2

Вт

При мінімальній вартості трансформатора по відношенню до маси

сталі, до маси матеріалу обмоток звичайно вибирається у межах α=4…6,

вибираємо α=6

с/см.

Визначаємо перетин стержня сердечника трансформатора за

формулою:

(4.5)

(4.5)

де С - постійна з довідника даних, рівна 0,7

см2

см2

Визначаємо попередній перетин ярма трансформатора, який для

трансформаторів броньового типа вибирають в межах:

(4.6)

(4.6)

Вибираємо

Визначимо відповідно повний попередній перетин стержня і ярма

сердечника. Для цього вибираємо коефіцієнт заповнення Кс згідно прийнятої

товщини листа 0,35мм з довідкової таблиці.

Кс=0,89

Вибираємо ширину стержня магнітопровода а=2,09

Визначимо товщину набору пластин:

β

Визначимо висоту ярма сердечника трансформатора:

Відношення маси сталі до маси міді приймемо з розрахунку α=4..6, вибираємо α=5,5

Кількість витків обмоток трансформатора

Визначимо попереднє значення, тобто кількість витків первинної обмотки

трансформатора:

(4.7)

(4.7)

де Δ%

з довідника даних для потужності

30Вт дорівнює 20%

Визначаємо величину падіння напруги на один виток обмоток

трансформатора при навантаженні:

,

(4.8)

,

(4.8)

де W1 - кількість витків первинної обмотки,

Визначимо попередню кількість витків вторинної обмотки трансформатора

за формулою:

(4.9)

(4.9)

Перетин і діаметри проводів обмоток трансформатора

Визначимо орієнтовне значення попередніх перетинів проводів обмоток за

формулою:

;

(4.10)

;

(4.10)

,

,

По довідковим даним знаходимо найближче значення перетину і діаметрів

проводів обмоток без ізоляції.1=0,15мм2 d1із=0,18мм

q2=0,3мм2 d2із=0,34мм

Визначимо остаточне значення густин струму в обраних проводах обмоток

трансформатора:

,

,

Вибір марки проводів обмоток і їх ізоляцій для мережаних

трансформаторів малої потужності залежить від області застосування, умов праці

трансформатора. У відповідності з областю застосування і умов роботи

розраховуємого трансформатора, вибираємо провід ПЕВ-1 з одинарним покриттям.

Висота вікна трансформатора

При виборі розмірів сердечника попереднє значення висоти вікна

сердечника трансформатора може бути визначено за формулою:

,

(4.11)

,

(4.11)

де К - відношення висоти вікна сердечника до ширини;

К=2..3, вибираємо К=2,5

КМ - коефіцієнт заповнення вікна сердечника

обмоткою для малих мережаних трансформаторів КМ вибираємо з границь

від 0,2 до 0,4, приймемо КМ=0,3;

мм

мм

Ширина вікна трансформатора

Визначаємо кількість витків первинної обмотки в 1 слою:

,

(4.12)

,

(4.12)

де Е1 - відстань від обмотки до ярма.

Приймемо Е1=3мм

Визначаємо кількість слоїв первинної обмотки трансформатора:

Визначимо товщину первинної обмотки трансформатора:

(4.13)

(4.13)

де γ1 - товщина ізоляції прокладок.

Звичайно γ1

вибирають в межах від 0,05..0,02мм. Приймемо γ1=0,05мм.

Визначимо кількість витків вторинної обмотки

витків

(4.14)

витків

(4.14)

Визначимо кількість слоїв вторинної обмотки

(4.15)

(4.15)

Визначимо товщину вторинної обмотки:

(4.16)

(4.16)

Визначимо ширину вікна сердечника трансформатора за формулою:

,

(4.17)

,

(4.17)

де К2 - коефіцієнт збільшення товщини котушки за рахунок

поганої щільності слоїв. Звичайно К2 вибирають від 1,2..1,3.

Приймемо К2=1,3;

Е0 - товщина ізоляції між котушкою і стержнем, звичайно

виконується з електрокартону від 1,0..2,0мм; вибираємо ізоляцію товщиною 1,5мм;

Е2 - приймемо 3мм;

δ12

- товщина ізоляції між пластинами звичайно складає 0,5мм.

Сердечник трансформатора може бути складений з Ш-подібних пластин по

типовим броньовим пластинчатим проводам.

Магнітопровід=60,1мм; C=5,46мм; a=2,09см; b=4,67мм; h1=1,6мм.

Магнітопровод Ш 24×27.

Маси обмоток трансформатора

Маси мідних обмоток у випадку прямокутних котушок визначаються

наступним чином. живлення радіоелемент

трансформатор стабілізатор

Визначаємо середню довжину витка первинної обмотки

LW1=2×[a+b+4(E0+d2+d12)+2d1]

(4.18)

LW1=2×[24+25+4(1,5+0,8+0,5)+2×4,94]=54,2 мм

Визначаємо середню довжину витка вторинної обмотки:

2=2×[a+b+4E0+2d2]

(4.19)2=2×[24+25,2+4+2×1,24]=111,4мм=11,14 см

Визначаємо масу первинної обмотки у кілограмах:

Gm1=8,9×W1×q1×Lw1×10-5 (4.20)

Gm1=8,9×1716×0,0175×5,42×10-5=0,015 кг

Визначаємо масу вторинної обмотки у кілограмах:

Gm2=8,9×91×0,0525×11,14×10-5=0,0158 кг

Знаходимо загальну масу обмоток трансформатора:

Gm=Gm1+Gm2=0,015+0,0158=0,0308 кг

Втрати в обмотках трансформатора при 750С

Визначаємо втрати в первинній обмотці при 750С:

Рм1=2,4×φ12×Gm1=2,4×2,032×0,015=0,15

Вт

Визначаємо втрати у вторинній обмотці при 750С:

Рм2=2,4×φ22×Gm2=2,4×3,18×0,0158=0,38

Вт

Знаходимо сумарні втрати в обмотках трансформатора при 750С:

Рм= Рм1+ Рм20,53 Вт

Маса сталі сердечника трансформатора

Визначаємо масу стержня магнітопроводу:

cc=7,6h×Q1c×10-3 (4.21)

Gcc=7,6×2,7×10-3×3,99=0,39

кг

Визначаємо довжину ярма сердечника:

L21=2c+a+hя=3+2,1+3,2=8,3 см

Визначаємо масу ярма магнітопроводу:

Gся=2×7,6(2,7+8,3)×2,13×10-3=0,36 кг

Знаходимо загальну масу сердечника:

Gc = Gcc+ Gся

Gc= 0,39+0,36=0,75 кг

Магнітні втрати у сердечнику

Визначимо магнітні втрати у стержні магнітопроводу:

Рсс=δе×Bmo2×Gсе=1,35×1,32×0,08=0,18

Вт

Визначимо магнітні втрати у мережі магнітопроводу:

Рся=*e×Bмо2×Gся=1,35×1,32×0,36=0,82

Вт

Знаходимо повні магнітні втрати у сердечнику:

Рс=Рсс+Рся=0,18+0,82=1 Вт

Коефіцієнт корисної дії трансформатора

Величина коефіцієнта корисної дії при нормальному

навантаженні може бути визначена за формулою:

ŋ (4.23)

(4.23)

Струм холостого ходу трансформатора

Знаходимо величину магніторухомої сили у стержні і ярмі сердечника

трансформатора у відповідності з індукціями Вmo і Вmя по довідковим кривим В=ƒ(а - ω)

А/см,

А/см,

А/см.

А/см.

Визначаємо середню довжину шляху магнітного потоку у стержні і ярмі

сердечника.

см,

см,

см.

см.

Визначаємо струм холостого ходу

(4.24)

(4.24)

де  - 0,004 см - величина еквівалентного зазору;

- 0,004 см - величина еквівалентного зазору;

Визначаємо відсоткове відношення неактивної складової струму первинної

обмотки або струму намагнічування первинної обмотки до її активної складової:

Активні падіння напруги і опору обмоток трансформатора

Визначимо відновне активне падіння напруги в первинній обмотці

трансформатора при номінальному навантаженні вторинної обмотки:

Визначимо відносне падіння напруги на вторинній обмотці:

Визначаємо активний опір первинної обмотки за формулою:

Визначаємо активний опір вторинної обмотки:

Визначаємо активні опори короткого замикання обох обмоток

трансформатора:

(4.25)

(4.25)

Індуктивні падіння напруги і опору обмотки трансформатора

Визначаємо умови товщини ізоляції між відповідним падінням напруги:

Визначаємо відносне індуктивне падіння напруги первинної і вторинної

обмоток:

(4.26)

(4.26)

Визначаємо відносне індуктивне падіння на кожній обмотці:

(4.27)

(4.27)

Визначаємо індуктивний опір короткого замикання вторинної і первинної

обмотки трансформатора:

Ом

Ом

Визначаємо відносне падіння напруги короткого замикання первинної і

вторинної обмотки:

.3 Зміни напруги при навантаженні трансформатора

Визначаємо величину відносної зміни напруги між обмотками

трансформатора:

(4.28)

(4.28)

Визначимо напругу на захистах вторинної обмотки при навантаженні:

(4.29)

(4.29)

Для отримання номінальної напруги на виході трансформатора величиною

25В кількість витків вторинної обмотки слід зменшити. Остаточне значення

витків:

(4.30)

(4.30)

4.4 Перевірка трансформатора на нагрівання

Визначаємо відкриту поверхню обмоток трансформатора:

(4.31)

(4.31)

Визначимо відкриту поверхню сердечника трансформатора:

(4.32)

(4.32)

Визначаємо перевищення температури обмоток і сердечника трансформатора

під температурою оточуючого середовища при вказаному припущенні:

(4.33)

(4.33)

Вибираємо

Визначимо температуру нагріву трансформатора:

,

(4.34)

,

(4.34)

де t1 - температура оточуючого середовища;

Зведені дані:

Маса сталі сердечника 0,75кг

Маса міді обмоток 0,008кг

Відношення маси сталі і маси сердечника 5,5

Магнітні втрати в сердечнику 1,71Вт

Магнітні втрати в міді обмоток 2,16Вт

Коефіцієнт корисної дії 83%

Намагнічуючий струм 0,12А

Перевищення температури 25,400С

Відносна змінна напруга 8,55%

.5 Розрахунок показників надійності

Розвиток електромедичної техніки йде шляхом різкого

збільшення включених в неї елементів. Частина цих елементів призначена для

виконання лише електричних операцій (резистори, конденсатори, мікросхеми,

транзистори, діоди, стабілітрони, тиристори), інші поєднують електричні та

механічні операції (перемикачі, реле, електродвигуни, роз’єми).

Інтенсивність відмов елементів у схемі за 1 годину роботи

визначається по формулі:

λi=n×λoi , (4.35)

де λi - інтенсивність відмов всієї групи

елементів за 1 годину роботи;- кількість елементів даної групи в схемі;

λоі - інтенсивність відмов елементів і

групи за 1 годину.

Інтенсивність відмов елементів проектуємого макету за 1

годину роботи приведена в таблиці 4.1.

Таблиця

4.1

Інтенсивність відмов елементів

|

n

|

λоі×10-6

|

λі×10-6

|

|

Резистори

|

13

|

0,05

|

0,65

|

|

Конденсатори

|

8

|

0,2

|

1,6

|

|

Мікросхеми

|

2

|

0,3

|

0,6

|

|

Транзистори

|

4

|

0,5

|

2,0

|

|

Діоди

|

11

|

0,05

|

0,55

|

|

Трансформатор

|

1

|

0,8

|

0,8

|

|

n

|

λоі×10-6

|

λі×10-6

|

|

Перемикачі

|

1

|

0,2

|

0,2

|

|

Запобіжники

|

1

|

0,2

|

0,2

|

Інтенсивність відмови схеми за 1 годину роботи визначається

за формулою:

λзаг ×λі,

(4.36)

×λі,

(4.36)

де λзаг - інтенсивність відмов схеми за 1 годину роботи;-

кількість елементів;

і - поточний індекс сумарності;

λі

- інтенсивність відмови групи елементів.

λзаг 1/год

1/год

Середня наробка виробу на відмову визначається на основі одержаних

даних за співвідношенням:

,

(4.37)

,

(4.37)

де ТО - середня наробка макету на відмову;

λзаг - інтенсивність відмови всієї схеми за 1 годину

роботи:

Середня наробка макету на відмову дорівнює 151515 годинам.

Шляхи підвищення надійності

Практична експлуатація радіоелектронних макетів довела, що

через помилки, допущені при розробці апаратури, виникає до 40% відмов; через

помилки при виробництві апаратури - до 30%, а через помилки при експлуатації

апаратури - до 30%.

Необхідна надійність закладається при розробці виробу, вузла

або деталі тим, що їх конструювання виконується так, щоб в її частинах не

виникало локальних перегрівів, електричних і механічних перенапруг, а

матеріали, що застосовуються, відповідали умовам роботи. При проектувнні

апаратури необхідно прагнути того, щоб час до початку старіння кожного елемента

був більше необхідної довговічності виробу. Якщо для деяких окремих елементів

це співвідношення не виконується, то для них необхідно передбачати періодичну

профілактичну перевірку і заміну.

Для підвищення надійності і подовження періоду нормальної

роботи резистора його використовують в полегшених режимах в умовах якісного

тепловідводу. Для цього потужність, що відводиться, і напругу знижують в 2-4

рази в порівнянні з номінальними значеннями і забезпечують хороші умови

охолоджування. Так, наприклад, при груповому монтажі резисторів на монтажних

платах зазори між резисторами вибирають одного порядку з діаметром і не

допускають спільного монтажу малопотужно навантажених резисторів. При груповому

монтажі навантаження додатково знижується до 30% від номінального. Конденсатор,

так само як і резистор, є одним з основних елементів схеми апарату. Для

підвищення їх надійності в роботі конденсатори використовують при напругах в

2-4 рази нижче за номінальні і усувають можливість перегріву. Особливо чутливі

до температури електролітичні конденсатори. Надійність електронних макетів в

роботі багато в чому залежить від правильного режиму їх експлуатації. Іншими

словами, на стадії проектування апарату надійність визначається наступними

чинниками:

вибором вірних схемних рішень;

вибором елементів, матеріалів і режимів їх роботи;

вибором оптимальних конструктивних рішень.

У процесі виробництва електронної медичної апаратури

надійність визначається наступними чинниками:

вибором відповідних технологічних процесів і суворим їх

дотриманням;

впровадженням автоматизації і механізації технологічних

процесів виготовлення апаратури;

вхідним контролем матеріалів і елементів схеми і самої

апаратури;

вибором відповідної методики налагодження апаратури;

поточним і вихідним контролем апаратури, що виготовляється.

У процесі експлуатації апаратури надійність визначається

наступними чинниками:

високою кваліфікацією обслуговуючого персоналу;

якістю технічного обслуговування;

якістю технічних засобів обслуговування;

умінням прогнозувати постійні відмови;

умінням швидко знаходити причини відмов;

швидко усувати несправності, що виникли.

.6 Ремонтопридатність апаратури

Ремонтопридатність залежить від організації експлуатації

апарату і від його властивостей.

Низька ремонтопридатність апаратури знижує коефіцієнт

придатності і використання апаратури, а також приводить до великих витрат на її

обслуговування. Іноді витрати на обслуговування перевищують вартість самої

апаратури до 10 разів. Забезпечення ремонтопридатності апаратури - це

передбачений комплекс заходів, що проводиться при проектуванні, розробці

(виробництві) і експлуатації апаратури, що забезпечує скорочення тривалості

технічного обслуговування і економічних витрат, полегшує технічне

обслуговування апаратури персоналом, що має середню кваліфікацію при нормальних

умовах експлуатації.

Ремонтопридатність визначається наступними чинниками:

конструктивними;

організаційними;

умовами експлуатації;

матеріально-технічним забезпеченням.

Конструктивні чинники ремонтопридатності

Абсолютно очевидно, що чим складніша апаратура, тим більше

елементів вона містить, тим частіше вона виходить з ладу і тим більше часу

займає її технічне обслуговування. Однак можна завжди передбачити заходи, що

підвищують ремонтопридатність. До них треба передусім віднести маркування.

Маркування елементів дозволяє в 1,5 рази скоротити час на пошуки елемента, що

відмовив. На пошуковий час також безпосередньо впливають індикація несправності

у вузлі, блоці, наявність контрольних точок для виміру параметрів і

контрольно-випробувальної апаратури.

Від конструктивних особливостей залежить не тільки час

пошуку, але і час заміни елемента або вузла, що відмовив. У свою чергу, час

заміни елемента, що відмовив, залежить, в основному, від доступності елемента і

особливостей його кріплення.

Організаційні чинники ремонтопридатності

До організаційних чинників відносяться:

а) підготовка обслуговуючого персоналу. За рахунок

спеціальної підготовки персоналу з пошуку і усуненню відмов в апаратурі час

простою при поточному ремонті можна скоротити в декілька разів;

б) наявність і якість технічної документації. Добре

розроблена технічна документація повинна містити: алгоритм пошуку несправностей

елементів, трактові схеми, карти напружень і опорів, вказівки для вимірювання

параметрів схем і т.п.;

в) організація технічного обслуговування. Погана організація

технічного обслуговування може звести на нівець всі заходи, направлені на

підвищення ремонтопридатності апаратури. Наприклад, якщо для технічного

обслуговування виділяється недостатня кількість обслуговуючого персоналу, то

час очікування ремонту може перевищити час самого ремонту.

Чинники експлуатації

До чинників експлуатації треба віднести:

а) навколишнє середовище (температуру, вологість, атмосферний

тиск і т.п.);

б) умови роботи обслуговуючого персоналу (освітленість,

акустичні і промислові шуми).

Треба мати на увазі, що складні умови експлуатації, крім

відмов, зумовлених властивістю апаратури, викликають 20-30% відмов з вини

обслуговуючого персоналу.

Матеріально-технічне забезпечення

До чинників матеріально-технічного забезпечення треба

віднести наявність інструментів, запасних елементів, допоміжних засобів.

.7 Технічне обслуговування. Методи поточних ремонтів макету

Технічне обслуговування апаратури має на меті відновлення

втраченої якості роботи апаратури. Внаслідок технічного обслуговування

апаратури підтримується в працездатному стані або повертається до нього, якщо

він був втрачений. Технічне обслуговування проводиться або після появи відмови

(поточне обслуговування), або до появи (профілактичне обслуговування).

Профілактичне обслуговування передбачає дії, що виконуються

для попередження відмов, тобто для попередження поточного обслуговування.

Профілактичні заходи розробляються на основі аналізу несправностей і їх

симптомів.

Якщо симптоми з'являються періодично, то визначають період їх

появи і до цього періоду залучають профілактичні заходи, незалежно від появи

симптомів. Якщо ж симптоми з'являються нерегулярно, то поява їх є сигналом для

проведення поточного ремонту.

Розрізнюють 4 методи ремонту:

ремонт методом заміни і подальшого відновлення агрегату, цей

метод називається агрегатним. При цьому час непрацездатного

стану апаратури значно скорочується. Однак економічно цей метод невигідний

через необхідність містити в запасі цілі блоки, вузли або агрегати. Тому для

нього застосовується економічне обґрунтування, тобто необхідно порівняти

економію коштів за рахунок підвищення готовності з перевитратами за рахунок

вмісту в них агрегатів, блоків і т.п.;

ремонт методом заміни елемента, що не відновлюється.

Донедавна до елементів, що не відновлюються, відносили резистори, конденсатори,

електровакуумні і напівпровідникові прилади. У цей час до елементів, що не

відновлюються, потрібно відносити друкарські елементи, пресовані модулі,

мікросхеми і т.п. Застосування таких елементів дає ряд переваг: економія витрат

часу на знаходження несправності і на заміну елемента, використання персоналу з

більш низькою кваліфікацією, зменшення ймовірності поломок при ремонті,

забезпечення доступності без збитку для щільності компонування всередині елемента,

що не відновлюється. Вже встановлений факт, що заміна модулів економічно більш

вигідна, ніж їх відновлення. Якщо заміну модулів поєднувати з вбудованою

індикацією несправності, то майже виключається необхідність у

висококваліфікованому обслуговуючому персоналі. Модульна конструкція більш

виправдана для складної апаратури;

ремонт при наявності резервування застосовується в найбільш

відповідальних випадках. Суть його полягає в тому, що блок, що відмовив, або

агрегат автоматично замінюється резервним. Апаратура продовжує виконувати блок

функцій і блок, що вийшов з ладу, ремонтують. Цей метод вимагає великих витрат;

заміна поточного ремонту профілактичним обслуговуванням. З

цією метою всі відмови ділять на дві групи:

) профілактичні;

) непрофілактичні.

Профілактичними відмовами вважаються ті, які можна запобігти

в процесі профілактики. Інші відмови - непрофілактичні.

До профілактичних відмов відносяться майже всі постійні

відмови і частина раптових, виникнення яких є функцією непрацюючого елемента.

При постійній зміні параметра елемента завжди можна визначити час роботи, через

який цей параметр досягне граничного значення.

Поява раптових відмов нерозривна із зміною параметрів і

появою симптомів. Тому передбачувати їх можна тільки знаючи хоч би середній час

напрацювання на відмову.

У загальному випадку для прийняття обґрунтованого рішення на

профілактичну заміну елемента необхідно знати, яким законом визначається час

його безвідмовної роботи. Практика заміни ламп після закінчення певного часу

зараз визнано хибною, так як вона не базувалася на закономірностях відмови

ламп. Тому така практика не стільки попереджала відмови, скільки приводила до

них.

Нижче приводяться відомості про частку (%) профілактичних

відмов для деяких груп елементів:

- електровакуумні прилади - 60-80,

напівпровідникові прилади - 40-60,

реле, перемикачі - 50-60,

електромотори, трансформатори - 40-60,

резистори, конденсатори 20-30.

Вже з цих даних видно, що профілактичне обслуговування не

може виключити поточний ремонт. Потрібно мати на увазі, що в процесі

профілактики обслуговуючий персонал нерідко вводить нові несправності, тим

самим знижує перевагу профілактичного обслуговування.

Крім того, застосування профілактичного обслуговування

потрібно застосовувати тільки тоді, коли воно дає економічний ефект.

При здійсненні поточного ремонту розрізнюють 4 стадії:

встановлення наявності несправностей;

встановлення характеру відмови;

усунення несправності;

перевірка апаратури після ремонту.

Ці етапи є при будь-якому методі ремонту. Тому зіставляючи

час, що витрачається на кожний етап при різних етапах ремонту, можна порівняти

різні методи і вибрати оптимальний. При ручному пошуку елементів, що відмовили,

і ремонті методом заміни елемента, що не відновлюється, співвідношення часу по

етапах приблизно наступне:

встановлення наявності несправностей - 3%;

встановлення характеру відмови і заміна елемента, що відмовив

- 61%;

усунення несправностей - 15%;

перевірка апаратури після ремонту 21%.

При проведенні поточного ремонту ремонтник, як правило,

виконує наступні операції:

огляд і спостереження;

консультації з обслуговуючим персоналом;

отримання і установка макетів і інструментів;

- читання технічних описів, інструкції по експлуатації та

іншої технічної документації;

- приєднання (від'єднувати) випробувальної і іншої апаратури;

випробування і вимірювання;

збирання або розбирання;

забезпечення доступності;

чищення і змазка;

видалення, заміна або відновлення несправного елемента;

отримання матеріалів і елементів для заміни;

установка агрегатів, блоків, модулів;

регулювання;

очікування ремонту в зв'язку з відсутністю необхідних

матеріалів;

запис результатів вимірювання.

Зрозуміло, всі ці операції необов'язкові для ремонту різних

апаратів.

Розрахунок ремонтопридатності макету

Основним показником ремонтопридатності макету є середній час

його відновлення після появи в ньому несправностей. Час відновлення складається

з трьох основних складових та визначається за формулою:

Тв=Такт+Тадм+Тсн,

(4.38)

де Тв - загальний час відновлення;

Такт - активний час відновлення;

Тадм - адміністративний час відновлення;

Тсн - час споживання.

В даному випадку ми обмежуємо визначенням активного часу

відновлення, так як час споживання та адміністративний час більш відносяться до

організації виробництва.

Умова імовірності відмови елементів можна визначити за

формулою:

,

(4.39)

,

(4.39)

де qі - імовірність відмови елементів;

λі -

інтенсивність відмови всієї групи елементів;

λзаг - інтенсивність відмови схеми за 1 годину роботи.

Якщо підставити в формулу дані, вирахувані в попередньому розділі,

отримаємо наступні результати:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Середній час ремонту виробу можна визначити за формулою:

,

(4.40)

,

(4.40)

де Такт.ср - середній час ремонту;- кількість елементів,

використаних у макеті;

і - поточний індекс сумарності;i - умовна імовірність

відмови елементів і групи;

Такт - активний час ремонту.

Максимальний активний час ремонту визначається по формулі:

(4.41)

(4.41)

де Такт.max - максимальний активний час ремонту макету.

Таблиця

4.2

Середній час ремонту

|

Найменування елементу

|

Середній час ремонту

|

|

Такт.ср.min

|

Такт.ср.max

|

|

Резистори

|

0,3

|

1,275

|

|

Конденсатори

|

0,4

|

1,7

|

|

Мікросхеми

|

1,2

|

2,1

|

|

Транзистори

|

0,8

|

1,9

|

|

Діоди

|

0,45

|

1,4

|

|

Трансформатор

|

1,2

|

2,8

|

|

Перемикачі

|

0,25

|

1,083

|

|

Запобіжники

|

0,1

|

0,45

|

Мінімальний активний час ремонту визначається по формулі

(4.42)

(4.42)

де Такт.min - мінімальний активний час ремонту макету.

Середній час ремонту макету можна приблизно визначити по формулі:

,

(4.43)

,

(4.43)

5. Конструкторський розділ

Виготовлений макет блоку живлення для електродвигуна

постійного струму має вигляд пластмасового короба.

Макет живиться від промислової мережі напругою 220 В та

частотою 50 Гц.

В середині макету знаходиться друкована плата, на якій

розташована схема блоку живлення, да плати приєднаний радіатор, що забезпечує

відвід тепла, а також дозволяє витримувати більше навантаження по струму ( до 5

А). До макету приєднаний мережаний шнур. Апарат починає роботу після вмикання

мережаного тумблера, який винесений на лицьову панель макету. Також для

зручності на панель винесений світло діод, який сигналізує про роботу апарату.

Для більш надійного захисту лабораторного макету

використовуються два запобіжники, які розміщені у пластмасовому корпусі і

винесені на бокові панелі. Один запобіжник номіналом 1А підключений до

первинної обмотки трансформатора і запобігає різким скачкам напруги в мережі.

Інший запобіжник номіналом 2А встановлений на виході стабілізатора і захищає

його від перенавантаження по струму та від короткого замикання.

На бокових поверхнях та на підставці виконані щільові отвори

для забезпечення кращого вентилювання і охолодження силових елементів схеми.

Габаритні розміри лабораторного макету - 100´2200´2400 мм.

6. ПРАВИЛА РОБОТИ З АПАРАТОМ

Для того, щоб прилад забезпечував якісну тривалу

експлуатацію, необхідно дотримуватись окремих правил та рекомендацій.

Після транспортування приладу в упаковці в умовах, що

відрізнялися від нормальних, приступати до його експлуатації можна не раніше

ніж через чотири години після утримання його в нормальних умовах, вказаних в

технічних характеристиках на даний виріб.

Встановити прилад на робочому місці у зручному для роботи

положенні.

Підключити до виходу блока живлення необхідне навантаження.

Проконтролювати відсутність механічних пошкоджень корпусу

приладу, а також шнура живлення. При знаходженні несправностей прилад експлуатувати

не можна.

Вилку шнура живлення вставити в мережану розетку та увімкнути

перемикачі.

Прилад буде працездатний не пізніше ніж через хвилину.

Для більш більшого терміну служби і точних показань блоку

живлення вхідна напруга на мікросхему бажана вибрати близько 40 В. При цьому на

виході блоку живлення діапазон регулювання напруги складає від 3 до 30 В.

Необхідно враховувати, що при великих струмах навантаження і малій вихідній

напрузі на транзисторі \/Т1 буде розсіюватися потужність, рівна:

Рр = (Uвх-Uвих)*Ін (Вт)

Тому, якщо немає необхідності у високих вихідних напругах,

вхідна напруга бажана знизити до 20...25 В.

Вихідна напруга контролюється вольтметром. Для контролю

струму можна включити амперметр. Резистор R4 варто оснастити шкалою, від

градуйованої від мінімуму струму спрацьовування захисту до максимуму. У якості

R4 можна використовувати багатооборотний, або будь-який інший резистор з

верн’єрним пристроєм.

7. Економічна частина

7.1 Розрахунок собівартості блоку живлення

Витрати, пов’язані з виробництвом і збутом продукції під час

планування, обліку і калькуляції собівартості продукції групуються за статтями

(згідно Положення планування обліку і калькулювання собівартості продукції у

промисловості - постанова Кабінету міністрів України від 26.03.1996 р.):

- сировина

і матеріали;

- покупні комплектуючі вироби;

- паливо та енергія на технологічні цілі;

основна заробітна плата робітникам;

додаткова заробітна плата виробникам;

відрахування на соціальні заходи;

загальногосподарські витрати;

загальновиробничі витрати;

позавиробничі витрати.

Таблиця

7.1

Зведена калькуляція собівартості і відпускної ціни приладу

|

Найменування статей витрат

|

Сума, грн

|

У відсотках до повної

собівартості

|

|

Сировина і матеріали

|

22.33

|

|

|

Куповані вироби та

напівфабрикати

|

44,341

|

|

|

Електроенергія для

технічних цілей

|

1,035

|

|

|

Основна зарплата виробничих

робітників

|

9,165

|

|

|

Додаткова зарплата

виробничих робітників

|

3,666

|

|

|

Відрахування на соціальне

страхування

|

|

|

Загальновиробничі витрати

|

6,416

|

|

|

Загальногосподарські

витрати

|

10,08

|

|

|

Виробнича собівартість

|

103,7

|

|

|

Позавиробничі витрати

|

15,555

|

|

|

Повна собівартість

|

119,255

|

|

|

Прибуток

|

29,8

|

|

|

Гуртова ціна

|

149

|

|