Проектування засобів для скошування трав на сіно

ЗМІСТ

ВСТУП

. Вихідні дані

. Обґрунтування параметрів різальних апаратів і мотовила

.1 Швидкість та прискорення ножа

.2 Визначення швидкості початку та кінця різання

.3 Побудова графіка пробігу активної частини леза сегмента

.4 Побудова діаграми висоти зрізу стебел

.5 Визначення площі подачі і площі навантаження на лезо

сегмента

.6 Визначення сил, що діють на ніж

.7 Визначення потужності, що необхідна для приводу різального

апарата

. Установка та режим роботи мотовила

СПИСОК ЛІТЕРАТУРИ

ВСТУП

Створення стійкої кормової бази

тваринництва - одна з найважливіших проблем розвитку сільськогосподарського

виробництва.

У кормовому балансі основне місце

займають природні сінокоси і сіяні трави. Із трав одержують сіно, трав'яні

брикети, сінаж, частково силос, а також високовітамінний корм - трав'яне

борошно. Для одержання силосу вирощують кукурудзу, соняшник, багаторічні

високостеблові трави.

До виробничого процесу заготівлі

кормів висуваються такі агротехнічні вимоги. Збирання потрібно проводити без

втрат й одержувати високоякісні корми, що відповідають вимогам стандартів.

Наприклад, сіно бобових трав першого, другого і третього класів має вміщувати

протеїну відповідно не менше ніж 14, ТО і 8%, каротину - 30, 20 і 15 мг в 1 кг.

Клітковини в кормах має бути не більше 30%. У сінажі допускається 40 - 60%

сухої речовини, місткість каротину - не менш як 40 мг на 1 кг корму, а протеїну

- 13 - 15%. В 1 кг трав'яного борошна має бути не менше 12 - 18% протеїну і до

250 мг каротину.

Для одержання високоякісних кормів і

запобігання втратам трави необхідно скошувати в агротехнічні терміни, правильно

вибирати технологію і комплекси машин, налагоджувати на оптимальні режими

машини, збирання проводити в стислі терміни, застосовувати прогресивні методи

організації її оплати праці.

Скошують траву на сіно на початку або

в період повного цвітіння, а на сінаж - у фазі бутонізації. Збирання силосних

культур розпочинають при вологості січки 70 - 75%. Багаторічні трави для

приготування трав'яного борошна скошують до цвітіння, однорічні - у період

цвітіння і на початку утворення плодів.

Технологія заготівлі сіна в

розсипному вигляді передбачає скошування або скошування з плющенням, природне

сушіння в полі, ворушіння покосів, згрібання й обертання валків, підбирання

валків з утворенням копиці або скирт, транспортування скирт і копиць,

скиртування, активне вентилювання. Втрати сіна будуть меншими, а якість ліпшою,

якщо підбирати недосушену траву з валків скиртоукладачами і досушувати

установками активного вентилювання.

Технологія заготівлі пресованого сіна

полягає у виконанні таких операцій: скошування або скошування з плющенням,

ворушіння, згрібання й обертання валків, підбирання валків із пресуванням сіна

в тюки, збирання транспортування тюків, складання останніх у скирти. Механічна

дія та вплив погодних .умов на сіно при цій технології різко скорочуються, що

сприяє підвищенню його якості, зменшенню втрат і вартості робіт. Пресоване сіно

зручно транспортувати і зберігати, його можна також досушувати установками

активного вентилювання.

Технологія заготівлі подрібненого

січа передбачає виконання таких операцій: косіння з плющенням, ворушіння,

згрібання й обертання валків, підбирання валків з одночасним подрібненням

рослин на частинки довжиною 3-5 см, транспортування подрібненої маси,

вивантаження її в сіносховище, досушування підігрітим або атмосферним повітрям.

У розглянутих технологіях додатково

можна застосовувати хімічне консервування сіна, зібраного в негоду. Для цього

на збиральні машини встановлюють пристрій, за допомогою якого в потік сіна при

його підбиранні вносять хімічні консерванти, наприклад, концентрат

низькомолекулярних кислот (КНМК).

Технологія заготівлі сінажу подібна

до технології заготівлі подрібненого сіна. Траву підбирають при вологості 50 -

55% і подрібнюють на частинки розміром 2 - 3 см. Від польових подрібнювачів

масу відвозять у сінажі башти або траншеї, утрамбовують і після заповнення

герметизують.

Технологія заготівлі трав'яного

борошна передбачає косіння з плющенням, ворушіння, згрібання валків, підбирання

валків і подрібнення рослин, транспортування, штучне сушіння на барабанних

сушарках, переробка висушеної маси у вітамінне борошно або в гранули. Ця

технологія дає змогу одержати високовітамінний корм, але потребує значних

енерговитрат.

Технологія заготівлі силосу полягає у

виконанні таких операцій: скошування з подрібненням рослин, транспортування,

вивантаження в силосні траншеї, трамбування маси і покриття траншей соломою та

шаром ґрунту.

Виконання технологічних операцій має

супроводжуватись ретельним регулюванням машин на оптимальний режим роботи.

Висота зрізу має бути такою, щоб природні та сіяні багаторічні трави

скошувались трохи вище кореневої шийки. При нижчому зрізі трави погано

відростають, а високий зріз призводить до втрат урожаю.

Бобові трави слід скошувати з плющенням.

У дощову погоду, а також для злакових трав плющення не рекомендується, тому що

дощова вода вимиває поживні елементи, а самі стебла заповнюються водою і довго

не висушуються.

Ворушити траву в покосах і обертати

валки потрібно після дощу і на ділянках з високою врожайністю при вологості 50

- 60%. Згрібати сіно у валки слід при вологості 18% і нижче, а при використанні

активного вентилювання - при 25 - 30%.

Робочі органи сінозбиральних машин не

мають перетирати сіно, оббивати листочки і суцвіття, забруднювати сіно ґрунтом.

Втрати сіна при підбиранні з валків з утворенням копиць і скирт допускаються не

більше 5%.

При підбиранні з пресуванням - не більше 2%. Загальні втрати

трави при косінні з подрібненням мають бути не більше 8%.

1. Вихідні дані

тип різального апарата - однопробіжний;

тип машини - косарка;

частота обертання вала кривошипа, n=492 об/хв.;

- швидкість машини, Vм=1,5 м/с;

висота встановлення ножа, Н=0,09 м;

ширина захвату машини, В=2,1 м;

радіус мотовила, R=0,7 м;

число планок мотовила, Z= 6 шт.;

відношення колової швидкості (U )планки мотовила до

поступальної швидкості (Vм, м/с) машини -1,8;

Геометричними та кінематичними параметрами:

t - крок різальної частини - відстань між осьовими лініями

сегментів;

t0 - крок протирізальної частини відстань між осьовими

лініями пальців;

S - хід ножа переміщення ножа і одного крайнього положення у

друге.

Апарат низького різання - (S = t = t0)

|

Розміри

|

|

h0

|

h

|

b0

|

t

|

h1

|

b1

|

b2

|

|

75

|

54

|

16

|

76,2

|

57

|

32

|

21

|

2. Обґрунтування параметрів різальних апаратів і мотовила

.1 Швидкість та

прискорення ножа

Величина швидкості різання стебел с одним з основних

показників, що характеризують досконалість різального апарату.

Визначення швидкості ножа в функції

його переміщення здійснюється приблизно: приймається, що механізм привода

різального апарата аксіальний, шатун має нескінченну довжину та кутова

швидкість кривошипа постійна.

Залежність між швидкістю ножа та його

переміщенням описується рівнянням:

(1)

(1)

де: Vx - швидкість ножа, м/с;

кутова швидкість обертання кривошипа,

с-1;

радіус кривошипа,

;

;

х - переміщення ножа, м

Прискорений ножа, як функція шляху

описується рівнянням:

,

с-2 (2)

,

с-2 (2)

Таблиця 2

|

x

|

0

|

0,009

|

0,019

|

0,028

|

0,038

|

|

Vx

|

0

|

1,26

|

1,69

|

1,8

|

1,95

|

|

Ix

|

101,3

|

-

|

-

|

-

|

-

|

2.2 Визначення швидкості початку та кінця різання

мотовило різальний

навантаження потужність

Швидкості різання визначаємо в

наступному порядку . Викреслюємо сегмент та вкладиш для різального апарата

(табл.1). Для різального апарата низького різання викреслюємо по два пальцевих

вкладиша.

Процес різання рослин здійснюється по

принципу ножиць і тому зрізання рослин почнеться у той момент, коли лезо

сегмента АВ зустрінеться з вкладишем пальця та закінчиться різання, коли точка

В леза сегмента зустрінеться з вкладишем пальця.

Визначивши переміщення ножа до

зустрічі з пальцем хп та до кінця зрізу хк і підставивши отримані значення в

рівняння (1), отримаємо шукане значення швидкості початку Vп та кінця різання

Vк.

Для апарата низького різання

швидкість визначаємо біля середнього та крайнього пальців. Швидкість початку

різання біля середнього пальця визначаємо в той момент, коли лезо зріже стебло,

тобто хп приймаємо рівним хп=4...5 мм.

Чисельне значення усіх швидкостей різання можна отримати також перемноженням

ординат графіка швидкості відповідних переміщень ножа хп та хк на масштаб

швидкості μ =0,05

;

м/с (3)

;

м/с (3)

де у - ордината графіка швидкості,

мм;

μ - масштаб швидкості, м/с·мм

Vп=13·0,05=0,65 м/с V’п=63·0,05=3,15 м/с

Vк=62·0,05=3,1 м/с V’к=40·0,05=2 м/с

2.3 Побудова графіка пробігу активної частини леза

сегмента

Для побудови графіка пробігу активної

частини леза сегмента необхідно визначити шлях, що проходить машина за один хід

ножа L:

(4)

(4)

де Vм = 1,5 м/с - швидкість машини, м/с;

n = 492 об/хв - кількість обертів

кривошипа.

Далі будуємо траєкторію абсолютного

руху точок сегмента. Наносимо ширину пальців, прийнявши її постійною, що дорівнює

середній ширині вкладиша:

де в1 та в2 - розміри вкладиша.

Відкладаємо на кресленні подачу L.

Викреслюємо положення одного сегмента за чотири послідовних рухи ножа. Для побудови

траєкторії якої-небудь точки ножа, наприклад А, з точки О' описуємо півколо

радіусом r, що дорівнює радіусу кривошипа. Півколо та відрізок, що дорівнює L

ділимо на однакову кількість рівних частин. Через точки розподілу на колі

проводимо вертикалі , а через точки розподілу прямої - горизонталі . Після

з'єднання точок перетину однойменних вертикалей та горизонталей плавною кривою,

отримуємо траєкторію руху ножа , що представляє собою синусоїду. Траєкторії

решти точок будуємо аналогічно. Сегмент здійснює складний рух, при повороті

кривошипу на кут t=p сегмент прийде у крайнє положення. Точки А та В, що

належать лезу сегмента, будуть рухатися по траєкторіям АА1, та ВВ1. Рух точок С

та Д сегмента з положення II у положення III відбувається по траєкторіям СС1,

та ДД1. Наступні траєкторії руху леза сегмента будуємо аналогічно.

2.4 Побудова діаграми висоти зрізу

стебел

Лезо сегмента під час свого руху захоплює стебла, підводить

їх до протирізальної пластини та зрізує. У процесі підводу стебла відгинаються,

внаслідок чого висота стерні отримується більшою, ніж висота установки

різального апарату.

Діаграму висоти зрізу можна

побудувати для стебел, що розташовані у різних площинах. Найбільший інтерес

представляють рослини, які максимально відгинаються під час зрізу. В таких

умовах знаходяться рослини, що розташовані вздовж вісі пальців. Стебла під час

руху будуть відхилятися пальцем від осьової лінії у поперечному напрямку. Це

відхилення дорівнює половині ширини протирізальної пластини. Відхилені пальцем

стебла розташовуються на лінії леза протирізальної пластини. Подальше

відхилення стебла залежить від зони його розташування. Стебла, що розташовані у

межах лінії ав (1 група) лезо АВ зрізує без відхилення (безпосередньо). Висота

стерні Н1 для цих стебел буде визначатися висотою Н, висоту встановлення різального

апарата та величиною відхилення стебел пальцем q1 тобто:

(5)

(5)

Рослини, що розташовані у межах лінії

вс відхиляються від лінії пп пальця лезом СД сегмента при переміщенні ножа з

другого положення у третє. Ці стебла зрізуються біля лінії mm. Відхилення цих

стебел називається поперечним. Приймаємо приблизно, що всі рослини II групи

будуть відгинатися по дотичній до синусоїди, яка має мінімальний кут нахилу.

Кут нахилу цієї дотичної можна визначити з виразу:

(6)

(6)

де a - кут нахилу дотичної в

точці перегину синусоїди .

Для визначення величини відхилення q2

будуємо прямокутний трикутник з катетами pr та L в зоні розташування рослин II

групи. Гіпотенуза побудованого трикутника дає напрямок відхилення стебел, а

відрізок її, що знаходиться між лінією розташування стебел та лінією mm буде

величною відхилення рослин q2 . Величину q2 можна визначити також по формулі:

(7)

(7)

Довжина стерні Н2 рослин II групи

буде являти собою гіпотенузу трикутника, катети якого дорівнюють величині

відхилення q2 та висоті встановлення бруса Н. Таким чином, стебла рослин, що

розташовані на ділянці вс, будуть мати висоту стерні:

(8)

(8)

Стебла рослин III групи, що

розташовані в межах лінії cd, не захоплюються сегментами. Вони будуть мати

різну по висоті стерню, так як при зрізі вони відхиляються пальцевим брусом по

напрямку руху машини в точку d, де зрізуються при переміщенні сегмента з

положення III в положення IV. Це відхилення називається повздовжнім. Його

максимальна величина дорівнює відстані від положення стебла (точка 1) до

положення, в якому він буде зрізаний (точка d). Решта стебел буде мати менше

відхилення від точки d. Довжина стерні для любого стебла цієї групи може бути визначена з виразу:

(9)

(9)

де q3 - величина повздовжнього відхилення

стебла;

і = 1,2,3.. - порядковий номер

стебла.

Висоту стерні для рослин, що

розташовані на дільниці dl та далі визначаємо аналогічно ділянки ав. Отримані величини довжини

стерні переносимо на ділянку, де ці стебла розташовані. В результаті побудови

отримаємо діаграму зміни висоти зрізу стебел.

2.5 Визначення площі подачі і площі навантаження на

лезо сегмента

Площа поля, з якої сегмент зрізує

рослини за один хід ножа, умовно називають площею подачі і позначають fn, а

площу поля, з якої сегмент зрізує рослини за один хід ножа біля одного пальця,

називають площею навантаження fн. Визначимо площі подачі та навантаження для

різальних апаратів різних типів.

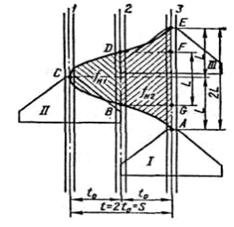

Рис. 4. Площі подачі та площі

навантаження апарата нормального типу різання.

Площа подачі fn (рис. 4.), що

дорівнює площі фігури ABCDE, в цьому апараті ділиться середнім пальцем на дві

площі: fн1, що дорівнює площі фігури BCD, та fн2, що дорівнює площі фігури

ABDE. З площі fн1 сегмент зрізує рослини біля середнього пальця 2, а з площі

fн2 - біля крайнього пальця 3. Площі fн1 та fн2 - є площі навантажень на лезо

сегмента, відповідно біля середнього та крайнього пальців. Визначимо розмір цих

площ. Як видно з рис.4 площа навантаження fн2 складається з двох площадок ABG

та FDE (або двох ABG) та площадки GBDE, тобто

н=LS=91·0,0762=0,006858 м2. (10)

2.6 Визначення сил, що діють на ніж

Сила Т, що рухає ніж, дорівнює

наступній сумі діючих сил (рис.5):

=Pзp+Pj+Fак, (11)

де Рзр - середнє значення сили опору

зрізу;сила інерції мас ножа;сила тертя ножа.

Прийнявши опір зрізу постійним та пропорційним

площі навантаження fн2 роботі, що затрачена на зріз рослин Е та кількості

сегментів z1, величину середнього

значення сили опору зрізу визначимо за формулою:

Н

Н

де хр - переміщення ножа від початку

до кінця різання, м;

хр = хк - хп= 32

z’ - кількість ножів

шт

(14)

шт

(14)

Е= 1,5·102 Дж/м - питома робота різання.

На діаграмі зміни сил, що діють на ніж в залежності від його

переміщення, середня сила опору зрізу зображується прямою 1, що паралельна осі

абсцис.

,

Н (15)= mн + mш (16)

,

Н (15)= mн + mш (16)

де mн - маса ножа

н = m’н·В=2,3·2,1=4,83 кг (17)

де m’н - маса ножа, що приходиться на 1

погонний метр:’н = 2,3 кг/пмш - маса шатуна:

ш = m’ш · lш = 3·6·0,0362=1,086 кг (18)

’ш - маса шатуна, що приходиться на 1

погонний метр:

m’ш= 3кг/пм;ш - довжина шатунаш = 6r - для

двухпробіжний різального апарата .=4,83+1,086=5,9 кг

Графік сили інерції в залежності від

переміщення ножа x на діаграмі (рис.6) зображується у вигляді прямої 2, причому

максимуми абсолютного значення Pjmax=mнr2 відповідають початку та кінцю ходу ножа, a Pj=0

при х=r.

Сила тертя ножа по елементам

пальцьового брусу складається з сили тертя F1, що викликається силою тяжіння

ножа та силою F2 від дії шатуна:

= F1+F2, (29)

Сила тертя F1 дорівнює:

= f·G=0,3 4,83 = 14,5H (20)

де G = 4,83 Н (21)

На діаграмі (рис.9) сила F1 зображена

пунктирною прямою 3. Сила F2 викликається нормальною силою N дії шатуна на ніж.

Для кривошипно-шатунного механізму, як видно з рис.5:

= Т tgb, Н (22)

де b - кут нахилу шатуна до

горизонту, що залежить від переміщення ножа х, радіуса кривошипа r та довжини

шатуна lш

Змінивши Т виразом (13) маємо:

= (Рзр + Pj + F) tgb (23)

або

= (Рзр + Pj + fG+ fN2) tgb (24)

Розв’язавши відносно N2, отримаємо:

(25)

(25)

Тоді сила тертя F2, дорівнює:

=fN (26)

або

,

Н (27)

,

Н (27)

Задаючись різними значеннями величини

переміщення ножа x визначаємо величину кута b для кожного значення x та з

використанням виразу (27) будуємо графік залежності сили F2 від величини

переміщення ножа x. На діаграмі сила F2 зображується кривою 4.

Силу Т, що рухає ніж, можна визначити

як алгебраїчну суму наступних сил:

=

Рзр+Pj+F1 +F2 (28)

=

Рзр+Pj+F1 +F2 (28)

=1157+566,5+14,5+93,6 =

1831,6 Н

=1157+566,5+14,5+93,6 =

1831,6 Н

На діаграмі (рис.6) сила Т зображена

у вигляді кривої 5.

2.7 Визначення потужності, що необхідна для приводу

різального апарата

Потужність, що необхідна для

подолання сил опору ножа руху визначають по формулі:

,

кВт (29)

,

кВт (29)

де Тmах=1323Н - максимальне значення

сили Т(н), визначається з діаграми (рис.6);=1,5 м/с- максимальна швидкість

ножа, м/с.

кВт

кВт

3. Установка та режим роботи мотовила

Побудова траєкторії руху планки

мотовила та визначення ступеню його впливу на хлібну масу. Планка мотовила

здійснює складний рух: переносний разом з машиною зі швидкістю Vm та відносний

з кутовою швидкістю, яка дорівнює:

,

с-1 (30)

,

с-1 (30)

де R = 0,7 м - радіус мотовила;

и = 2,1 - колова швидкість мотовила.

c-1

c-1

Траєкторія руху планки мотовила

будується графічним шляхом. Для цього викреслюємо коло радіуса R=0,7м у

прийнятому масштабі та розбивається на 12 рівних частин. Потім визначається

шлях, що проходить машина за 1 оберт мотовила:

,

м (31)

,

м (31)

де nм - кількість обертів мотовила

, об (32)

, об (32)

,

м

,

м

Далі відкладаємо Sm у тому ж масштабі

від центру кола та ділимо на таку ж кількість рівних частин, на які розбите

коло. З точки розподілу кола проводимо прямі, що паралельні напрямку руху

машин, а з точки розподілу прямої - прямі, що паралельні відповідним радіусам

мотовила. Після з'єднання точок перехрещення прямих, отримаємо траєкторію руху

планки мотовила.

Здатність планки мотовила подавати

стебла до ножа визначається розміром горизонтального переміщення планки на

зустріч машині, тобто розміром горизонтальної хорди, позначеної 2l. При

встановленні мотовила над ножем для скошування прямостоячого стеблостою шлях

впливу мотовила на стебла дорівнює l. Ступінь впливу планок мотовила на стебла можна визначити

аналітично за формулою:

(33)

(33)

Значення arcsin береться в радіанах.

Перевірка здійснюється з використанням графічної побудови траєкторії руху

планки мотовила за формулою:

(34)

(34)

де l =10,47 - шлях впливу мотовила на

стебла (береться з креслення);

z = 5 - кількість планок мотовила;

m = 0,01 - масштаб

побудування;= 0,98 - шлях машини за один оберт мотовила.

На практиці h звичайно дорівнює 0,2...0,8

(в межах допустимого).

СПИСОК

ЛІТЕРАТУРИ

1. Методические указания по выполнению курсовой работы на тему:

«Анализ сегментно-пальцевого режущего аппарата и мотовила», Харьков - 1986.

2. Методичні вказівки по виконанню курсової роботи на

тему: «Аналіз сегментно-пальцевого ріжучого апарату та мотовила», ХДТУСГ - 2002