Элементы рабочего оборудования бульдозера ДТ-75 НР-С3

Введение

В настоящее время проведение высококачественных земляных работ возможно

только благодаря использованию высоких технологий. Земляные работы - одни из

самых ответственных частей при подготовке к строительству различных сооружений

и требуют высокого уровня профессионализма, опыта. Качественно выполненные

земляные работы первая гарантия надёжности всего будущего проекта.

Разнообразие строительной техники уже сейчас позволяет организовать

эффективную круглосуточную работу и дает возможность выполнять перемещение

грунта в необходимом объеме, например, при разработке (рытьё) котлована для

фундамента и вывоза грунта, что является необходимым начальным этапом

строительства любого объекта. От качества выполнения земляных работ зависит не

только дальнейший расход материальных и строительных ресурсов, но и прочность и

надежность всей готовой конструкции.

Второй важный уровень земляных работ - это рытьё, прокладка траншей.

Данный этап работ позволяет наладить коммуникации, газопроводы, водопроводы к

зданию, подвести электросеть. Поэтому от профессионализма специалистов,

использующих специальную технику и от самой техники зависит успешность всех

строительных работ.

Для механизации тяжелого ручного труда на земляных работах в

строительстве давно применяется такая спецтехника как тракторы и бульдозеры,

оснащенные рабочими органами на основе трактора.

Универсальность таких машин доказана широким использованием техники для

земляных работ. Бульдозеры - это мощная техника, а оснащение их гусеницами,

даёт им возможность передвигаться по бездорожью и через очень грубый ландшафт.

Широкая площадь гусениц равномерно распределяет вес бульдозера, препятствуя его

увязанию в песчаном или жидком составе грунта. Бульдозеры используют свой

собственный вес, чтобы передвигать какие-либо тяжелые предметы. Без бульдозеров

не обходятся ни одни крупномасштабные строительные работы. Наиболее массовыми в

использовании являются бульдозеры с неповоротным отвалом на гусеничных

тракторах классов 3 Т (моделей Т-74 и ДТ-75), а также на колесном тракторе

класса 1,4 Т (модели МТЗ-52). На колесных тракторах и тягачах бульдозеры с

поворотным отвалом не выпускаются.

1. Назначение

и описание конструкции бульдозера

Бульдозером называют самоходную землеройную машину, представляющую собой

гусеничный или колесный трактор, тягач или другую самоходную машину с

навешенным с помощью рамы или брусьев рабочим органом - отвалом криволинейного

профиля, расположенным вне базы ходовой части.

Назначение бульдозера состоит в замене ручного труда в послойном копании

и перемещении на короткие расстояния грунта при строительстве грунтовых дорог,

дамб, плотин, профилировании насыпей, снятии грунта, засыпке траншей,

выравнивании грунтовых поверхностей, при расчистке дорог, выкорчевывании пней и

других строительных, гидромелиоративных, ирригационных земляных работах. По

назначению различают бульдозеры общего назначения и специального назначения.

Классификация бульдозеров по тяговому усилию представлена на рисунке.

Рисунок 1 - Классификация бульдозеров по тяговому усилию

По конструктивным признакам различают бульдозеры:

1) с неповоротным отвалом, у которых режущая кромка отвала находится

под прямым углом к продольной оси (перпендикулярно) базовой машины, сохраняет

неизменяемым положение и не может поворачиваться в плане;

2) с поворотным отвалом, у которых отвал может устанавливаться под

углом в обе стороны от продольной оси машины или перпендикулярно к ней;

) универсальные (или путепрокладчики) с шарнирно-сочлененным

отвалом из двух половин, которые по отдельности или вместе могут

устанавливаться в горизонтальной плоскости под углом, к продольной оси машины

или перпендикулярно к ней.

Отвалы всех типов бульдозеров могут иметь механизм перекоса в поперечной

плоскости с целью облегчения разработки тяжелых грунтов и материалов. Отвалы

первых двух типов могут также иметь регулировку угла резания за счет поворота

(наклона) отвала вперед и назад.

По типу механизма управления различают бульдозеры с гидравлическим и

канатно-блочным управлением.

Наиболее широко используются в народном хозяйстве гусеничные бульдозеры

общего назначения с неповоротным и реже с поворотным отвалами. Так, бульдозеры

с неповоротными отвалами марки Д3-29, Д3-42, Д3-101 предназначены для

землеройных работ в сельском и мелиоративном строительстве.

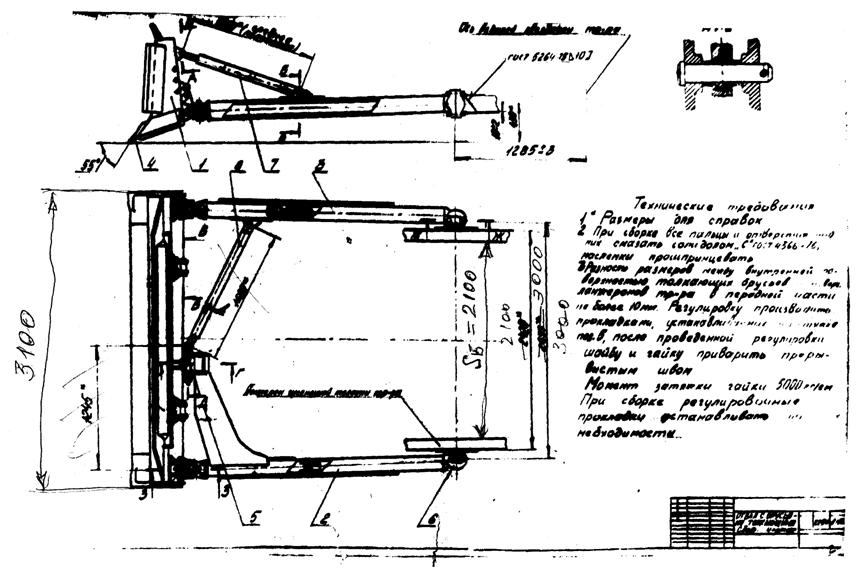

- нож; 2 - отвал; 3,4 - уширители отвала; 5 - кронштейн гидроцилиндра; 6

- гидроцилиндр; 7 - трубопровод; 8 - толкающий брус; 9 - удлинитель рычага

управления гидроусилителем; 10 - поперечная балка; 11 - трактор

Рисунок 2 - Бульдозер Д3-29

- нож; 2 - отвал; 3 - гидроцилиндр; 4 - трубопровод; 5 - толкающий брус;

6 - трактор; 7 - поперечная балка

Рисунок 3 - Бульдозер Д3-42

- нож; 2 - отвал; 3 - винтовой раскос; 4 - гидроцилиндр; 5 - трактор; 6 -

опора; 7 - толкающий брус

Рисунок 4 - Бульдозер Д3-101

Бульдозеры Д3-53, Д3-54 С, Д3-27С, Д3-34С и другие предназначены для

землеройных работ в дорожном, гражданском и других отраслях строительства.

- лебедка; 2 - трактор; 3 - передняя стойка; 4 - канатно-блочная система

управления отвалом; 5 отвал; 6 - нож; 7 - винтовой раскос; 8 - толкающий брус

Рисунок 5 - Бульдозер Д3-53

- трактор; 2 - трубопроводы; 3 - гидроцилиндр; 4 - винтовой раскос;

- отвал; 6 - нож; 7 - толкающий брус

Рисунок 6 - Бульдозер Д3-54С

- толкающий брус; 2 - винтовой раскос; 3 - нож; 4 - боковая щека; 5 -

отвал; 6 - гидроцилиндр; 7 - трактор

Рисунок 7 - Бульдозер Д3-34С

Бульдозерное оборудование с жестким креплением отвала к толкающим брусьям

устанавливается на бульдозерах легкого типа и состоит из бульдозерного отвала с

режущими ножами, толкающих брусьев, боковых щек, поперечной балки,

гидроцилиндра подъема-опускания отвала, подвески.

Основным рабочим органом машины является отвал, который представляет

собой металлоконструкцию с криволинейным лобовым листом, обеспечивающим

формирование и подачу вверх стружки грунта при копании. Чаще всего отвал полностью

перекрывает габарит машины по ширине. Сзади к лобовому листу приварены две

листовые коробки, связанные между собой дополнительным листом, а сверху -

козырек, укрепленный ребрами. Козырек препятствует пересыпанию грунта через

отвал на подъемах и при толчках.

В месте установки ножей (снизу) лобовой лист усилен ребрами. Спереди к

отвалу болтами с потайной головкой закреплены два боковых и один средний нож.

Ножи имеют две режущие кромки и при износе могут переворачиваться.

Помимо основного рабочего органа - отвала на раму бульдозера могут быть

навешены устройства для толкания скреперов, рыхлители, кусторезы,

канавокопатели, корчеватели и другое сменное оборудование, что значительно

расширяет область применения бульдозеров.

Рабочий цикл бульдозера состоит из рабочего хода с входом в грунт и его

копкой, остановки для переключения движения на задний ход, обратного

(холостого) хода для возврата в исходное положение для копания и остановки для

переключения движения на передний ход. При рабочем ходе осуществляют внедрение

отвала в грунт, набор объема грунта (призмы волочения) перед отвалом, его

перемещение на определенное расстояние с непрерывным подрезанием грунта для

компенсации потерь грунта в боковые валики и распределение или укладку грунта в

необходимом месте.

При заглублении режущей части отвала в начале работы бульдозер

одновременно перемещается вперед. Отделяемый от массива грунт накапливается

впереди ножа, образуя призму волочения. Отделение грунта от массива происходит

до тех пор, пока призма волочения не достигнет верхней кромки отвала. Затем

отвал на ходу поднимается на поверхность грунта, продолжая перемещать призму

волочения к месту отвала. Встречаемые бульдозером углубления засыпаются грунтом

призмы волочения; возвышения срезаются режущей частью отвала. Если перемещаемый

материал необходимо распределить по поверхности, то отвал при движении

бульдозера поднимают.

Иногда требуется маневрирование, если следующий рабочий ход начинается с

другого места.

Наиболее сложным элементом рабочего цикла является рабочий ход. Главным

параметром бульдозера считается номинальное тяговое усилие, а основными

параметрами - масса и мощность.

Бульдозер на базе ДТ-75 предназначен для разработки и перемещения грунтов

1 и 2 категорий, рытья и засыпки траншей, возведения насыпей, перемещения щебня

и других дорожно-строительных материалов, расчистки дорог от снега, а также для

выполнения планировочных работ.

2. Расчет

параметров бульдозера

Расчет параметров бульдозера ведем в соответствии с методическими

указаниями.

.1 Номинальное тяговое усилие, Т, кН

,

,

где

Р - мощность двигателя бульдозера в соответствии с заданием, кВт, Р = 66 кВт.

Т

= 1,27*66 = 83,8 кВт

.2

Масса базового трактора mтр и рабочего оборудования mраб.об в кг

тр

= 160*Р = 160*66 = 10560 кг

mраб.об. =

25,6*Р = 25,6*66 = 1689,6 кг

Общая

масса бульдозера

об = mтр +

mраб.об = 10560 + 1689,6 = 12249,6 кг

.3

Расчет основных параметров отвала

Высота

отвала

1105 мм.

1105 мм.

Конструктивно

принимаем 1100 мм

Радиус

овальной поверхности

=

232,4*4,04 = 939 мм.

=

232,4*4,04 = 939 мм.

Принимаем

900 мм.

Высота

козырька h по вертикали составляет 0,2 Н или

h = 0,2*1105=221

мм. Принимаем 220 мм

Расчет

козырька отвала

Нк

= 1,2 Н = 1,2*1105 = 1325 мм. Принимаем 1300 мм.

Порядок

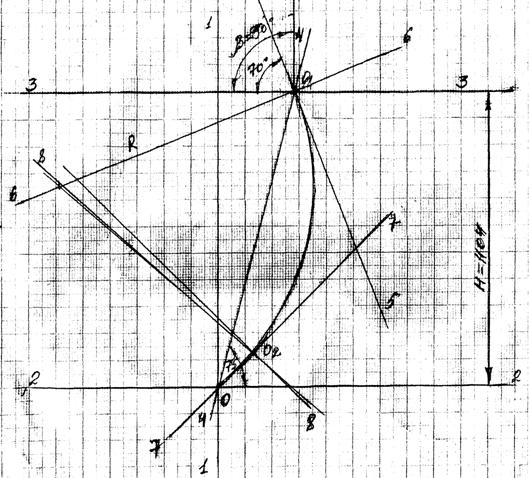

построения профиля отвала в соответствии с методическими рекомендациями

представлен на рисунке.

Рисунок 8 -Построение геометрических характеристик отвала

Длина бульдозера с неподвижным отвалом

= 4707

мм. Принимаем 4700 мм.

= 4707

мм. Принимаем 4700 мм.

Ширина

общая с неповоротным отвалом

3095 мм.

Принимаем 3100 мм

3095 мм.

Принимаем 3100 мм

Так

как So ≈ B или

ширина отвала составит В = 3095 мм ≈ 3100 мм

Верхняя

сторона козырька Вк = 0,5В = 0,5 * 3095 = 1548 мм.

Профиль

отвала представлен на рисунке.

Рисунок

9 - Схема профиля отвала

Высота

наибольшая

2300 мм

2300 мм

Наибольший

подъем отвала

933 мм

933 мм

Ширина

колеи базовой машины

1600 мм

1600 мм

Длина

базовой машины

2050 мм

2050 мм

Ширина

базовой машины

2100 мм

2100 мм

Ширина

гусениц

450 мм

450 мм

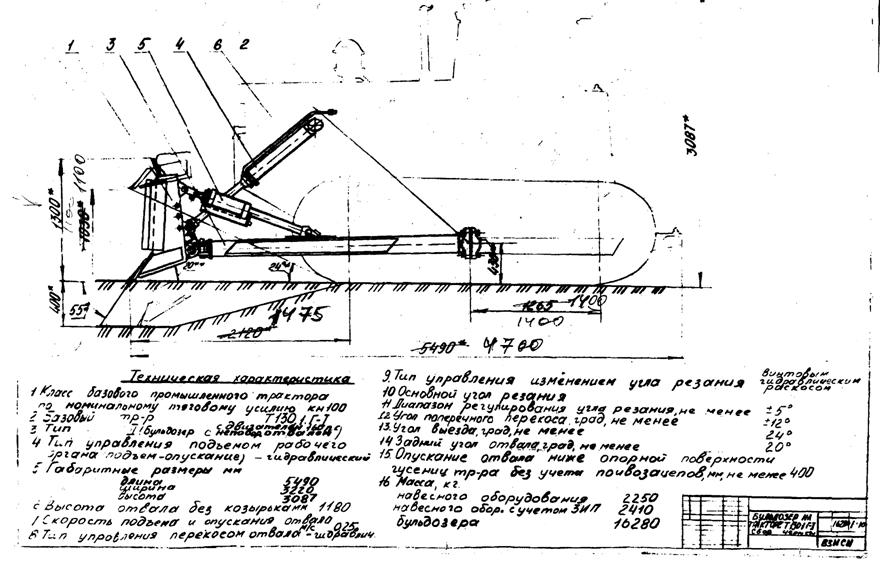

Габаритная

схема машины представлена на чертеже.

3. Расчет

давления

Расчет давления ведется исходя из условия, что грунт выдерживает величину

допускаемых удельных давлений [Р].

.1 Фактическое удельное давление (Н/м2)

,

,

где

- геометрические размеры базы;

- геометрические размеры базы;

вес

бульдозера, Н

вес

бульдозера, Н

12249,6*9,81

= 120168 Н = 120,2 кН

12249,6*9,81

= 120168 Н = 120,2 кН

Тогда,

653 Н ≤

[р], где допускаемое удельное давление по рекомендации [р] = 105 Н

653 Н ≤

[р], где допускаемое удельное давление по рекомендации [р] = 105 Н

Таким

образом, условие выполняется.

.2

Проверка приложения суммарной реакции

В

связи с тем, что удельное давление на грунт неодинаково по всей длине гусеницы

ведется проверка по точке приложения суммарной реакции.

Из

условия равновесия ∑ Мо = 0, определим точку приложения сил Х:

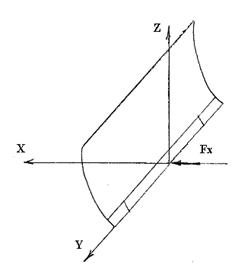

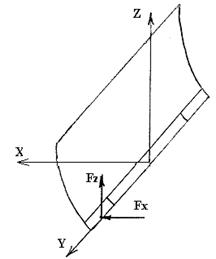

X = (GБ*d + Fz*d1 - Fx*h)/(G - Fz),

Где

GБ - сила тяжести базовой машины, кН.

GБ = 120,2 кН

-

расположение центра тяжести машины, м.

-

расположение центра тяжести машины, м.

= 0,6*LБ=

0,6*2,05 = 1,23 м

= 0,6*LБ=

0,6*2,05 = 1,23 м

- точка

приложения сил сопротивления.

- точка

приложения сил сопротивления.

2,05 -

0,2*cos55 = 1,93 м

2,05 -

0,2*cos55 = 1,93 м

= высота

точки приложения результирующей сил сопротивления на отвале, м.

= высота

точки приложения результирующей сил сопротивления на отвале, м.

0,152 м

0,152 м

-

горизонтальная составляющая сил сопротивления на отвале, кН.

Тогда,

=

0,7*Т = 0,7*83,8 = 58,7 м

Вертикальная

составляющая результирующей сил сопротивления на отвале Fz,

кН:

=

0,4* Fx = 0,4* 58,7 = 23,5 кН

Тогда,

1,03 м

1,03 м

Полученная

величина смещения Х должна удовлетворять условию

/d - X/ ≤

LБ

LБ

или

/1,23

- 1,03/ ≤

Окончательно,

найдем

,2

≤ 0,68 ,

т.е.

условие выполняется.

бульдозер тяговый гидропривод оборудование

Рисунок

10 - Схема нагрузок, действующих на машину

.3

Определение вертикальной составляющей Fz

Вертикальная

составляющая Fz на кромке ножа отвала определяется из условия

вывешивания машины

кН,

кН,

Или,

76,6 кН

76,6 кН

4 Тяговый

баланс

При работе бульдозера с неповоротным отвалом преодолеваются следующие

сопротивления

.1 Сила сопротивления движению бульдозера, FБ

Б = GБ*f

Б - вес бульдозера, кН. GБ = mБ*g/103

mБ -

масса бульдозера, кг

12249,6*9,81

= 120168 Н = 120,2 кН

12249,6*9,81

= 120168 Н = 120,2 кН

FБ = 120,2 *

0,08 = 9,6 кН

-

коэффициент сопротивления движению бульдозера;

-

коэффициент сопротивления движению бульдозера;  = 0,08.

= 0,08.

.2

Сила сопротивления трению, Fтр, на кромке ножа при его внедрении в грунт из

условия вывешивания машины, кН

,

,

-

коэффициент трения металла о грунт,

-

коэффициент трения металла о грунт,  =0,4.

=0,4.

28,2 кН

28,2 кН

.3

Сила сопротивления перемещению призмы волочения, Fпр

;

;

гр

- объем призмы волочения, м3.

=

= 1,57 м3

1,57 м3

,

H - соответственно ширина и высота отвала, м.

-

объемная масса разрыхленного грунта, кг/м3;

-

объемная масса разрыхленного грунта, кг/м3;  = 1300

кг/м3

= 1300

кг/м3

-

коэффициент трения грунта о грунт

-

коэффициент трения грунта о грунт

Кгр

- коэффициент призмы волочения, Кгр = 1,2 в соответствии с рекомендациями.

9,0 кН

9,0 кН

Рисунок

11 - Схема срезания стружки

4.4

Сила сопротивления движению от перемещения грунта вверх по отвалу, Fв

в

= Gпр *cos2*

пр

- вес грунта в призме волочения, кН

пр

=  =

= 20 кН

20 кН

Тогда,

Fв =

20*0,6492*0,4 = 3,37 кН

.5

Сила сопротивления резанию, Fр

,

,

где

Кр - коэффициент сопротивления грунта резанию, Па, Кр = 6*104 Па.

С

- толщина срезаемой стружки, м

.6

Уравнение тягового баланса в начале резания

или

,

,

где

- коэффициент сцепления с грунтом,

- коэффициент сцепления с грунтом,  = 0,85;

= 0,85;

Подставляя

в уравнение силу сопротивления резанию, определяем толщину срезаемой стружки в

начале резания

,2*0,85

= 9,6 +  + 28,2

+ 28,2

Отсюда,

Сmin = 0,346 м

Уравнение тягового баланса в конце резания

или

,

,

где

- коэффициент сцепления с грунтом,

- коэффициент сцепления с грунтом,  = 0,85;

= 0,85;

Подставляя

в уравнение силу сопротивления резанию, определяем максимальную толщину

срезаемой стружки в конце резания

,2*0,85

= 9,6 +  + 9+3,37

+ 9+3,37

Отсюда,

Сmax = 0,498 м

.7

Силы сопротивления грунта резанию

Максимальное

значение силы сопротивления грунта

=

6*104*3,1*0,498/103 = 89,6 кН

=

6*104*3,1*0,498/103 = 89,6 кН

Минимальное

значение силы сопротивления грунта

=

6*104*3,1*0,346/103 = 62,2 кН

=

6*104*3,1*0,346/103 = 62,2 кН

Рисунок

12 - Схема усилий на отвале при внезапном упоре в препятствие при движении по

горизонтальной поверхности

Рисунок

13 - Схема усилий на отвале при заглублении

5 Расчет

элементов металлоконструкции рабочего оборудования

.1 Расчет усилий

Продольное усилие:

где

статическое усилие

Динамическое

усилие

где

приведенная жесткость системы

расчетная

скорость машины,

Тогда

получается

5.2

Расчет на прочность толкающего бруса

Напряжение

в сечении I-I:

где

момент сопротивления сечения относительно оси Х:

Площадь

поперечного сечения:

Усилие

на кромке ножа:

Усилие

в гидроцилиндре:

Составляющие

усилия в опорном шарнире А:

Момент

в сечении I-I:

Тогда

получаем:

для

стали Ст.3.

для

стали Ст.3.

Условие

прочности выполнено.

Рисунок

14 - Схема действия усилий на элементы отвала

.3

Расчет бокового ножа

Нормальная

составляющая сил

и

и  :

:

Касательная

составляющая:

Напряжения

в сечении II-II:

Где

при толщине ножа момент сопротивления сечения II-II

момент сопротивления сечения II-II

Площадь

сечения

при

длине ножа

Тогда

получаем:

для стали

40ХГС.

для стали

40ХГС.

Условие

прочности выполнено.

.4.

Расчет болтов

Усилие,

приходящееся на один болт верхнего ряда:

где

- коэффициент предварительной затяжки болтов;

- коэффициент предварительной затяжки болтов;

число

болтов при шаге

число

болтов при шаге

Тогда

получаем

Напряжение

растяжения в болте:

при

диаметре

Напряжение

среза в болте:

Эквивалентное

напряжение:

для

стали 45

Условие

прочности выполнено.

6. Расчет

объемного гидропривода рабочего оборудования бульдозера

.1 Расчет усилий на штоках гидроцилиндров

На основании кинематической схемы определяем:

при заглублении отвала

при

выглублении отвала

где

n = г - количество гидроцилиндров;

Б

= mБ*g =10560*9,81 = 103,6 кН

GБ.о. = mр.о.

*g = 1689,6 * 9,81 = 16,6 кН

соответственно

вес базовой машины и бульдозерного оборудования;

Ке

= 1,25 - коэффициент запаса, учитывающий потери на трение в шарнирах рычажной

системы, гидроцилиндрах и потери давления в гидросистеме.

Плечи

действия сил относительно точек О1, О2 принимаем:

=1,4 м;

=1,4 м;  = 1 м;

= 1 м;  =1,75 м;

=1,75 м;

= 2,5 м;

= 2,5 м;  = 3,75 м;

= 3,75 м;

= 1,8 м;

= 1,8 м;  = 1,4 м.

= 1,4 м.

Тогда

получаем:

= 23,5

кН

= 23,5

кН

= 74,3

кН

= 74,3

кН

.2

Расчет потребного диаметра гидроцилиндров

Диаметр

гидроцилиндра по штоковой полости:

= 0,8 -

гидравлический к.п.д.;

= 0,8 -

гидравлический к.п.д.;

= 0,9 -

механический к.п.д.;

= 0,9 -

механический к.п.д.;

[р]

= 20 МПа - давление в гидросистеме.

Тогда

получаем:

=

=  0,104 м

0,104 м

Потребный

диаметр по поршневой полости гидроцилиндра:

=

= =

=  0,045 м.

0,045 м.

Принимаем

= 110 мм; d = 50 мм в соответствии с

рекомендациями.

= 110 мм; d = 50 мм в соответствии с

рекомендациями.

Длина

гидроцилиндра в крайних положениях:

Lmin = A + L = 385 + 300 = 685 мм= A

+ 2L = 385 + 2*300 = 985мм

Где

A = l1 + t = 85 + 300 = 385 мм - конструктивный диаметр

гидроцилиндра;

L = 300 мм - ход

поршня.

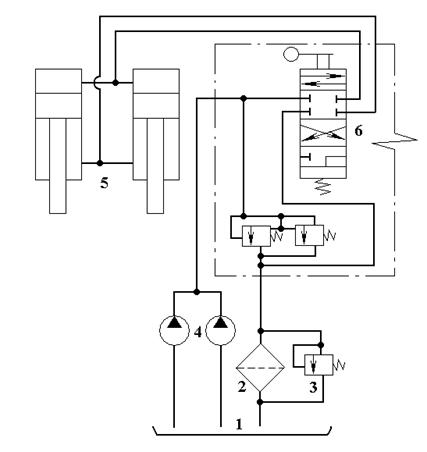

-

гидробак; 2 - фильтр; 3 - клапан предохранительный; 4 - насосы; 5 -

гидроцилиндры; 6 - распределитель четырехпозиционный

Рисунок

15 - Расчетная схема механизма подъема-опускания отвала

.3

Расчет на прочность гидроцилиндров

Расчет

гильзы

Касательное

напряжение, действующее в окружном направлении:

,

,

где

при давлении настройки предохранительного клапана [p] = 20 МПа

толщина стенки  » 0,12

» 0,12 = 0,12*110 = 13 мм

= 0,12*110 = 13 мм

Получаем,

= 130 МПа

= 130 МПа

Напряжение

в осевом направлении:

=

=  =

= = 52 МПа

= 52 МПа

Эквивалентное

напряжение

113 МПа,

113 МПа,

что

значительно меньше ≤ [ ] =

] =  МПа для стали 20

МПа для стали 20

Расчет

штока

Напряжение

сжатия

,

,

где

площадь штока

1962 мм2

1962 мм2

при

длине штока

300 +

(385 - 110) = 575 мм.

300 +

(385 - 110) = 575 мм.

Гибкость

штока

Коэффициент

0,87

0,87

Тогда

получаем

13,8 МПа <

13,8 МПа <  135 МПа

135 МПа

для

стали 20.

.4

Расчет скорости движения поршней гидроцилиндров

Скорость

заглубления отвала

или

(0,5

¸0,6)*0,63* tg300 = 0,18 ¸ 0,22 м/с

где

= 30 - 35 0 - задний угол резания;

= 30 - 35 0 - задний угол резания;

= 0,63

м/с - рабочая скорость машины.

= 0,63

м/с - рабочая скорость машины.

Скорость

перемещения штока цилиндра подъема-опускания отвала  с находится графически из построения плана скоростей:

с находится графически из построения плана скоростей:

М:

1 мм = 0,01 м/с

Рисунок 16 -План скоростей

0,17 м/с

0,17 м/с

Тогда

получаем:

ц = 0,12

м/с

ц = 0,12

м/с

Подача

насоса:

152

л/мин,

152

л/мин,

где

площадь поршня

3498 мм2;

3498 мм2;

= 0,9 -

объемный к.п.д. насоса.

= 0,9 -

объемный к.п.д. насоса.

Внутренний

диаметр трубопровода:

= 1,13*

= 1,13* = 1,13*

= 1,13* = 0,023

м

= 0,023

м

QH = 152 *  2,53*10-3 м3/с;

2,53*10-3 м3/с;

Скорость

движения жидкости в трубопроводах

6 м/с

при РН > 16 МПа.

6 м/с

при РН > 16 МПа.

Принимаем

условный проход Dу = 25 мм.

Уточняем

скорость:

По

таблице 1 приложения выбираем рабочую жидкость.

.4.1

Вместимость масляного бака

Vб = Kб * Qн =

0,6*152 = 90 л/мин

.5

Уточненный расчет гидросети

Общий

к.п.д. гидросистемы:

,

,

где

гидравлический к.п.д.

- потери

давления в магистралях;

- потери

давления в магистралях;

рк = 20 МПа - давление настройки предохранительного клапана;

Объемный к.п.д.

=

0,94*0,99 = 0,93.

=

0,94*0,99 = 0,93.

=

0,9…0,95 - объемный к.п.д. насоса.

=

0,9…0,95 - объемный к.п.д. насоса.

Объемный

к.п.д. распределителя

Тогда

общие потери давления :

,

,

где

площадь рабочей полости гидроцилиндра составит:

3498 мм2

3498 мм2

а

в неработающей полости гидроцилиндра:

7536 мм2

7536 мм2

Потери

давления в напорной и сливных линиях:

где

потери давления в распределителе

» 0,55 МПа при Qн =

152 л/мин по таблице 8.

» 0,55 МПа при Qн =

152 л/мин по таблице 8.

Число

Рейнольдса:

=

=  3225 > 3000 (турбулентное

движение).

3225 > 3000 (турбулентное

движение).

Где

= 40 сСт - кинематическая вязкость масла;

= 40 сСт - кинематическая вязкость масла;

Потери

давления по длине трубопровода в напорной и сливной линиях магистрали (в

соответствии с таблицей 9)

6*0,082

» 0,43 Мпа

6*0,082

» 0,43 Мпа

= 4…6 м -

длина трубопроводов.

= 4…6 м -

длина трубопроводов.

Местные

потери напора:

= 0,09

МПа,

= 0,09

МПа,

где

- удельный вес рабочей жидкости;

- удельный вес рабочей жидкости;

-

суммарный коэффициент местных сопротивлений.

-

суммарный коэффициент местных сопротивлений.

Потери

давления на внутреннее трение в гидроцилиндре:

= 0,15

МПа

= 0,15

МПа

где

Sш - усилие на штоке;

F - площадь

поршня гидроцилиндра.

Тогда

окончательно получаем:

= 0,55 +

0,49 + 0,09 = 1,13 МПа;

= 0,55 +

0,49 + 0,09 = 1,13 МПа;

= 0,55 +

0,49 + 0,09 = 1,13 МПа;

= 0,55 +

0,49 + 0,09 = 1,13 МПа;

;

;

= 1 -

= 1 -  = 0,89;

= 0,89;

= 0,93;

= 0,93;

h =

0,89*0,93*0,9 = 0,75

Ранее

при расчетах гидроцилиндра были приняты следующие значения:  » 0,8;

» 0,8;  » 0,9.

» 0,9.

Проверка

показала, что расхождение с уточненными значениями составляет:  и

и  менее 10

%.

менее 10

%.

Следовательно,

пересчет характеристик гидропривода не требуется.

Таблица

1 - Техническая характеристика бульдозера

|

Мощность двигателя, кВт

|

66

|

|

Категория грунта

|

II

|

|

Скорость заглубления

отвала, м/с, не менее

|

0,18 ¸ 0,2

|

|

Высота отвала, мм

|

1100

|

|

Опускание отвала ниже

опорной поверхности гусениц, мм

|

300

|

|

Угол въезда, град.

|

20

|

|

Угол резания, град.

|

55

|

|

Предельно допустимые уклоны

при работе бульдозера (продольные и поперечные), град.

|

20

|

|

Управление отвалом

|

гидравлическое

|

|

Ход поршня цилиндра, мм

|

300

|

|

Габаритные размеры, мм

|

|

|

- длина, L

|

|

- ширина, So

|

3100

|

|

- высота, Hmax

|

2300

|

|

Ширина колеи базовой

машины, Sк, мм

|

1600

|

|

Масса базового трактора и

рабочего оборудования, кг

|

12249,6

|

7. Техника

безопасности и охрана труда при производстве земляных работ и обслуживании

бульдозеров

Организация строительных работ должна обеспечивать безопасность труда

работающих на всех этапах работ. Основные рабочие зоны должны быть обозначены

знаками безопасности и надписями установленных форм. При работе в ночное время

площадка должна иметь собственное освещение. Перед началом работы определяется

точное местонахождение действующих подземных коммуникаций с нанесением их на

рабочие схемы.

Все работники, обслуживающие землеройные машины должны быть обучены и

иметь профессиональные навыки.

При разработке, планировке и уплотнении грунта двумя или более

механизмами (бульдозерами, катками, скреперами) расстояние между ними должно

быть не менее 20 м. Погрузка грунта на автосамосвалы должна производиться

строго со стороны заднего или бокового борта.

Помимо общих требований техники безопасности при производственных

работах, выполнение отдельных видов бульдозерных работ требует соблюдения

определенных правил. При производстве любых работ уклоны на подъемах и спусках,

а также крены в поперечном направлении не могут превышать предельных значений,

указанных заводом-изготовителем в инструкции по эксплуатации. Как правило, эти

значения не превышают для подъемов 250, спусков 350, для боковых кренов в

пределах 12 - 200.

Во избежание сползания машины с откоса при сбросе грунта под откос

поперечными ходами нельзя выдвигать отвал за край насыпи. При движении

бульдозера вдоль откоса или насыпи его ходовая часть не должна выходить за край

откоса или насыпи. Такие же требования соблюдают при засыпке траншей

поперечными, косыми и продольными ходами бульдозера.

Нарушение этих правил ведет к обрушению стенок траншеи и сползание в нее

всей машины. Кроме того, высота перемычек между траншеями при производстве

любых работ траншейным способом не должна превышать высоту отвала, так как в

противном случае возможно случайное обрушение грунта.

Список

использованной литературы

1. Бромберг

А.А. и др. Машины для земляных работ. Атлас конструкций.- М.: Машиностроение,

1968.- 135 с.

2. Дроздов

Н.Е., Гальперин М.И. Механическое оборудование предприятий нерудной

промышленности.- М.: Высшая школа, 1975.- 350 с.

. Забегалов

Г.В., Ронингсон Э.Г. Бульдозеры и скреперы.- М.: Высшая школа, 1986.- 302 с.

. Машины

для земляных работ.- М.: Машиностроение, 1992.- 445 с.

. Машины

для земляных работ. Задания и методические указания к курсовому проектированию

для студентов-заочников V

курса спец. 1709.- /Составители: А.И. Доценко, А.В. Королев, В.В. Черепанов,

А.Ф. Тяпкин. - М.: РИО МИКХиС, 1999.- 54 с.

. Радько

Ю.М. Конструкции и рабочие процессы землеройно-транспортных машин: Учеб.

пособие. Тамбов: Изд-во Тамб. Гос. тех. ун-та, - 2004. - 80 с.

. Справочник

строителя. Строительная техника, конструкции и технологии (в 2-х томах). Т.1

/Сб. под ред. Х. Нестле.- М.: Техносфера, 2007.- 520 с.