|

Показатели.

|

2007

г.

|

2008

г.

|

2009

г.

|

|

План.

|

Факт.

|

План.

|

Факт.

|

План.

|

Факт.

|

|

Тракторы

(основ. марки): Выработка за год, усл., Автомобили: Среднегодовой пробег, т.

км Зерноуборочные комбайны: Выработка за сезон, га

|

82500

1100 120

|

84172

1250 131

|

84000

1300 125

|

85150

1375 136

|

84000

1400 125

|

86720

1425 133

|

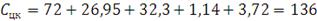

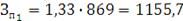

Анализируя данные таблицы 1.5, можно заметить,

что наработка тракторов на протяжении трех лет изменяется не существенно.

Автомобильный парк в общем работает хорошо. На протяжении трех лет наблюдается

рост производительности автопарка хозяйства. Это связано с расширением

производственной деятельности, а также с увеличением заключенных договоров с

новым предприятиями по переработке сельскохозяйственной продукции.

Для оценки технического состояния автомобилей

необходимо рассмотреть данные о годовом пробеге автомобилей, которые приведены

в таблице 1.6.

Таблица

1.6

Годовой пробег автомобилей

|

Наименование

и марка машин

|

Дата

ввода в эксплуатацию

|

Годовой

пробег, км

|

|

КамАЗ-5320

(55102) КамАЗ-5320 МАЗ-5551 ЗИЛ-131 ЗИЛ-131 ГАЗ-53А ГАЗ-52-04 ГАЗ-52-04

ГАЗ-53Б ГАЗ-52 УАЗ-469 УАЗ-451М ГАЗ-3102 ПАЗ-672

|

1998

2001 1999 1990 1986 1989 1992 1988 1990 1989 1988 1992 1989 1988

|

48605

47210 49800 62390 46584 26800 14252 10643 38590 11580 25600 56200 18176 18200

|

Исходя из таблицы 1.6 и используя данные годовой

отчетности, можно сделать вывод, что среднегодовой пробег автомобилей составил

за 2005 год 46,1 тысяч километров, коэффициент использования автопарка 0,73,

среднесуточный пробег автомобилей составил 151 километр, коэффициент

использования пробега 0,39.

Производительность труда на автомобильном

транспорте находиться в прямой зависимости от технического состояния

автомобилей, их готовности надежно, качественно и экономично осуществлять

транспортный процесс, а это в свою очередь зависит от физического старения

автомобилей.

Автомобильный парк в хозяйстве уже лет десять не

омолаживается, многие грузовые автомобили требуют капитального ремонта.

Легковые автомобили находятся в хорошем техническом состоянии и на данный

момент не требуют капитального ремонта.

1.2 Анализ состояния ремонтно-обслуживающей

базы

Ремонтно-обслуживающая база (РОБ) хозяйства СПК

«Каменская Нива» расположена на центральной усадьбе хозяйства. Она включает

комплект сооружений, где производиться техническое обслуживание, ремонт и

хранение техники.

Тип ремонтно-обслуживающей базы-В.

Ремонтно-обслуживающая база хозяйства (рис.1.1)

состоит из: I - сектора технического обслуживания и ремонта техники; II -

сектора длительного хранения машин; III - сектора межсменной стоянки машин,

технического обслуживания и текущего ремонта автомобилей; IV - сектора хранения

и выдачи нефтепродуктов.

Рис. 1.1 Схема генплана ремонтно-обслуживающей

базы:

- ЦРМ; 2 - автогараж; 5,3 - склады; 4 - навес

для комбайнов; 6 - диспетчерская; 7 - нефтесклад; 8 - площадка для мойки; 9 -

площадка для стоянки автомобилей; 10 - площадка для хранения сельхозтехники; 11

- площадка для стоянки тракторов; 12 - площадка для кратковременного хранения

сельхозтехники; 13 - площадка для хранения списанных машин.

Сектор технического обслуживания и ремонта

сельхозтехники включает центральную ремонтную мастерскую (ЦРМ), открытую

площадку и навесы для ремонта сельхозмашин. Комбайны ремонтируются под навесами

и только в случае снятия крупногабаритных и тяжеловесных узлов доставляются в

ЦРМ.

В секторе длительного хранения машин (на

машинном дворе) расположены навесы для хранения зерноуборочных комбайнов, склад

для хранения сменных частей и оборудования, открытая площадка для хранения

сельхозмашин.

Склад запчастей и материалов находится в

аварийном состоянии, выявляющемся в нарушении целостности и герметичности

перекрытия. Это влечет за собой повышение влажности, несоответствие

температурного режима, что отрицательно сказывается на состоянии хранящихся там

запчастей и материалов, которые после такого длительного хранения уже не могут

полностью отвечать своим техническим требованиям.

На машинном дворе нет подъемно-транспортного

оборудования для сборки новых и разборки списанных машин, агрегатов, узлов,

деталей.

Сектор межсменной стоянки машин и технического

обслуживания включает открытую площадку и гараж (рис. 1.2).

000

24 000

Рис. 1.2 Схема планировки автогаража:

- осмотровая канава; 2 - компрессор; 3 - домкрат

гаражный гидравлический; 4 - обдирочно-шлифовальный станок; 5 -

настольно-сверлильный станок; 6 - верстак слесарный.

Гараж хозяйства одноэтажный, имеет кирпичные

стены. Площадь гаража составляет 432 м2. Для снабжения гаража сжатым

воздухом предусмотрена разводка трубопроводов от стационарного компрессора 2.

Для проведения текущего ремонта или выявления неисправностей имеется осмотровая

канава 1. Из оборудования также имеется домкрат гидравлический гаражный П-304 -

3, обдирочно-шлифовальный станок 4, настольно-сверлильный станок 5, верстак

слесарный для разборочно-сборочных работ. Процесс разборки автомобилей происходит

в гараже. При разборке автомашин не выдерживается определенный порядок в снятии

узлов и деталей, предусмотренный в технологии.

Недостаточно освещаются производственные

участки, не работает вытяжная вентиляция.

Отсутствуют емкости для сбора отработанного

масла и установки для заправки свежим маслом.

В холодное время года гараж не отапливается. В

связи с этим в хозяйстве используются способы пуска двигателей автомобилей, не

соответствующие правилам пожарной безопасности.

Важным недостатком является то, что практически

отсутствует техническое диагностирование, плохая организация ремонта и

технического обслуживания, не производится обкатка автомобилей после ремонта.

Нет оборудования, приборок и инструментов для своевременного проведения работ

по диагностированию и техническому обслуживанию автомобилей.

Машинный двор имеет гравийное покрытие, которое

находится в хорошем состоянии. В будущем планируется машинный двор

заасфальтировать.

Недостатком ремонтно-обслуживающей базы является

то, что здание, боксы и навесы эксплуатируются недостаточно эффективно и

бесхозяйственно. Доставка аккумуляторных батарей с участка подзарядки

производится вручную на расстояние 40…100 м.

Пункт мойки и очистки машин находится за

территорией ремонтно-обслуживающей базы.

Центральная ремонтная мастерская построена в

1974 году. Компоновочный план здания мастерской показан на рис. 1.3.

000

Рис. 1.3 Компоновочный план мастерской

- кузнечный участок; 2 - механический участок; 3

- инструментально-раздаточная кладовая; 4 - диспетчерская; 5 - слесарный

участок; 6 - участок зарядки и хранения аккумуляторных батарей; 7 - участок

ремонта автотракторного электрооборудования; 8 - участок технического

обслуживания; 9 - электрокотельная; 10 - душевая; 11 - сварочный участок; 12 -

ремонтно-монтажный участок.

В мастерской принята тупиковая форма организации

производственного процесса ремонта машин. Узлы и агрегаты, снятые с машин,

перемещаются к участкам кран-балкой. Внутри участков детали перемещаются

вручную или при помощи тележки. В случае нахождения в ремонтно-монтажном

участке одновременно нескольких машин, узлы и детали транспортируются над

машинами или над проходом, что не соответствует правилам техники безопасности.

Перечень и характеристика основного оборудования

по участкам указан в таблице 1.7.

Таблица

1.7

Ведомость оборудования и организационной

оснастки

|

Наименование

участка, оборудования, оснастки

|

Шифр

или марка

|

Кол-во,

шт

|

Габариты,

мм

|

Мощность

электродвигателякВт

|

|

Ремонтно-монтажный участок

|

|

|

|

|

|

Таль

электрическая

|

ТЭЗ-511

|

1

|

815×440

|

4,5

|

|

Тележка

транспортная

|

ПТ-007

|

2

|

1710×700

|

|

|

Верстак

слесарный на одно рабочее место

|

ОРГ-1408-01

|

3

|

1200×800

|

|

|

Устройство

накачивания шин

|

КИ-8903

|

1

|

240×220

|

|

|

Кузнечный участок

|

|

|

|

|

|

Молот

пневматический

|

М-4129

|

1

|

1375×805

|

7

|

|

Горн

кузнечный на один огонь

|

2275П

|

1

|

1100×1000

|

|

|

Кузнечный

вентилятор

|

ВД-3

|

1

|

376×500

|

6,5

|

|

Наковальня

двурогая

|

|

1

|

320×240

|

|

|

Ящик

для угля

|

|

1

|

815×440

|

|

|

Механический участок

|

|

|

|

|

|

Станок

токарный

|

16К20М

|

1

|

3080×1565

|

9,5

|

|

Станок

вертикально-сверлильный

|

2А135

|

1

|

1240×840

|

4,5

|

|

Станок

обдирочно-шлифовальный

|

3Б634

|

1

|

1000×665

|

4,6

|

|

Шкаф

для хранения инструмента, деталей

|

ОРГ-1468

|

1

|

860×360

|

|

|

Тумбочка

для инструмента

|

07-040

|

1

|

850×520

|

|

|

Сварочный участок

|

|

|

|

|

|

Трансформатор

сварочный, передвижной

|

ТС-300

|

1

|

760×570

|

20

|

|

Ацетиленовый

генератор

|

АМВ-1,25

|

1

|

295 295

|

|

|

Стол

для электросварочных работ

|

ОКС-7523

|

1

|

110

x

750

|

|

|

Участок ремонта автотракторного оборудования

|

|

|

|

|

|

Стенд

для проверки электрооборудования

|

КИ-968М

|

1

|

1545×885

|

2,2

|

|

Электровулканизаторный

аппарат

|

М-6140

|

1

|

350×320

|

0,8

|

|

Тумбочка

для инструмента

|

|

1

|

850×520

|

|

|

Верстак

для одно рабочее место

|

ОРГ-1468

|

1

|

1200×800

|

|

|

Участок ТО

|

|

|

|

|

|

Бак

маслораздаточный

|

133-1ГАРО

|

1

|

420×645

|

|

|

Солидолонагнетатель

электромеханический

|

НИМАТ-390

|

1

|

680×380

|

0,6

|

|

Верстак

на одно рабочее место

|

ОРГ-1468-01

|

1

|

1200×800

|

|

|

Передвижная

тележка с набором инструмента

|

ОРГ-707878

|

1

|

670×450

|

|

|

Слесарный участок

|

|

|

|

|

|

Верстак

слесарный на одно рабочее место

|

ОРГ-1468-01

|

3

|

1200×800

|

|

|

Настольный

сверлильный станок

|

НС-12А

|

1

|

360×700

|

2,2

|

|

Тиски

стуловые

|

ГОСТ-4045-75

|

2

|

|

|

|

Стеллаж

для деталей, узлов

|

ОРГ-1468-05

|

1

|

1400×500×2025

|

|

|

Участок зарядки, хранения аккумуляторных

батарей

|

|

|

|

|

|

Ванна

для приготовления электролита

|

2252

|

1

|

740×304

|

|

|

Шкаф

для зарядки АКБ

|

ШЗ.00

|

1

|

|

|

|

Шкаф

для хранения электролита

|

0207.5800-1

|

1

|

540

x 440

|

|

|

Устройство

выпрямительное, напряжение 22…31 В, ток 6… 60 А

|

ВУТ-31/60

|

1

|

640×540

|

2,1

|

Нужно отметить, что не все участки ЦРМ отвечают

своему назначению. Так, например, в мастерской отсутствует отапливаемый пункт

мойки и очистки машин. Поэтому требования, предъявляемые к состоянию машин

перед ремонтом, не выполняются, а узлы и агрегаты моются при помощи случайных

подручных средств. В мастерской отсутствует участок для ремонта двигателей, что

увеличивает затраты, необходимые для ремонта. Его осуществляют в слесарной, а

чаще всего - в ремонтно-монтажном участке.

Участки не полностью оснащены оборудованием для

технического обслуживания и ремонта машин, практически отсутствует

диагностическая аппаратура. Поэтому при выходе из строя двигателя его заменяют

в районном техническом обменном пункте на работоспособный. Используют также

агрегатный метод ремонта двигателя, меняя своими силами узлы двигателя,

вышедшие из строя.

Оборудование, находящиеся в ЦРМ, вполне пригодно

для дальнейшего использования, но обслуживание самого оборудования находиться

на очень низком уровне. Кроме того, многие участки превращаются в склады

изношенных деталей и материалов, хотя для этих нужд имеются свободные и

специально оборудованные помещения.

Обобщая выше сказанное, можно сделать вывод, что

производственный корпус вполне пригоден для дальнейшей эксплуатации. Для более

качественного ремонта и обслуживания машин необходимо расширить мастерскую:

построить крытый отапливаемый пункт мойки и очистки машин и участок по ремонту

двигателей. Оснастить их необходимым оборудованием и инструментом. Необходимо

также обеспечить участки подъемно-транспортным оборудованием.

.3 Анализ состояния технического сервиса

Основу технического сервиса составляют

предпродажное обслуживание и подготовка техники к эксплуатации, снабжение

запасными частями и сборочными единицами, выполнение работ по ремонту и

обслуживанию, предоставление машин для проката и аренды.

В Республике Беларусь были созданы условия для

материально-технического обеспечения хозяйств, технического обслуживания и

ремонта машин, созданы ремонтно-обслуживающие базы, разработаны

нормативно-технические документации, подготовлены кадры, применялись различные

формы организации ТО и ремонта собственными силами хозяйства, средствами

посреднических организаций - райаграпромтехникой или совместными усилиями.

Однако техническое обслуживание не приобрело форму сервиса, не нашло

взаимозаинтересованного характера, опиралось на командно-административные

методы, не было подкреплено экономическим интересом.

В последние годы сократилась техническая

оснащенность сельскохозяйственных производителей всех форм собственности.

Произошло снижение числа базовых технических средств, уменьшилась покупательная

способность в приобретении технических средств впоследствии диспаритета цен на

сельскохозяйственную продукцию и технику.

Появились новые формы хозяйственных отношений и

свобода рынка средств производства, запасных частей и материалов. Коллективные

хозяйства могут самостоятельно решать вопросы организации технического сервиса.

Организация сервисных работ по техническому

обслуживанию должны носить планово-предупредительный характер. Это одна из

важнейших задач управления техническим состоянием машины. План сервисных работ

по техническому обслуживанию должен обеспечить необходимую готовность машин при

систематическом снижении стоимости затрат на выполняемые работы, определить

объем работ, потребность в средствах ТО и их загрузки по периодам года,

численность рабочих, а также потребность в запасных частях, ремонтных

материалах и нефтепродуктах.

Техническое обслуживание подвижного состава по

периодичности, перечню и трудоемкости выполняемых работ подразделяется на

ежедневное обслуживание - ЕО; первое техническое обслуживание - ТО-1; второе

техническое обслуживание - ТО-2; сезонное обслуживание - СО.

Ежедневное техническое обслуживание выполняется

после работы подвижного состава на линии или перед выездом его на линию. Его

проводит водитель автомобиля. В период работы автомобиля на линии водитель

несет ответственность за простои по техническим неисправностям, повреждение

отдельных узлов и деталей, перерасход топлива. Поэтому во время движения он

обязан постоянно наблюдать за показателями контрольных приборов, работой

механизмов и агрегатов и добиваться устранения дефектов, выявленных в пути.

Первое и второе технические обслуживания

проводятся после определенного пробега в зависимости от условий эксплуатации.

Эти работы по своему характеру являются профилактическими. Их основное

назначение - предупреждать появление неисправностей и, в частности, отказов

автомобилей на линии.

Предусматриваются две составные части операций

технического обслуживания: контрольно-диагностическая и исполнительская.

Контрольная часть операций выполняеем в плановом и принудительном порядке

(через определенные пробеги); исполнительская - по потребности.

Планирование и учет пробега автомобилей для

постановки на техническое обслуживание производиться по плану-графику

технического обслуживания, который должен вестись в хозяйстве на каждую машину

и должен помогать правильно организовывать работу мастеров-наладчиков, а также

для получения достоверной информации о своевременном проведении технического

обслуживания каждой машины в отдельности.

Сезонное техническое обслуживание (СТО)

подвижного технического состава проводиться два раза в год и включает работы по

подготовке к эксплуатации в холодное и теплое время года. СТО обычно совмещают

с очередным ТО-2.

Использовать машины без проведения очередного

технического обслуживания не допускается.

Слежение за техническим состоянием машин

осуществляется с помощью средств и методов технического диагностирования. В

условиях хозяйств диагностирование проводят при обкатке, эксплуатации и

техническом обслуживании, ремонте и хранения машин, а также при выявлении и

устранении неисправностей, технических осмотрах машин перед сезонами

напряженных полевых работ.

Для автомобилей предусмотреныдва основных вида

плановых технических диагностирований (Д-1 и Д-2), соответствующих по

периодичности ТО-1 и ТО-2. Диагностирование Д-1 предназначено для выявления

неисправностей механизмов и систем, определяющих безопасность движения

автомобиля, а также соединений, имеющих малую наработку на отказ. При Д-1

проверяют исправность тормозов, рулевого управления, внешних приборов освещения

и сигнализации, установку передних колес. Если по результатам Д-1 автомобиль не

может эксплуатироваться и не поддается регулировке, проводят текущий ремонт с

обязательной последующей проверкой.

При Д-2 проверяется эффективность рабочих

процессов по тяговым показателям, расходу топлива, по величине механических

потерь, утечек, вибрации, уровню шума, по составу отработавших газов и другим

признакам, определяющим работоспособность и долговечность автомобилей. При Д-2

выявляются конкретные неисправности, их места, характер, причины возникновения

и способы устранения. Эти неисправности подлежат устранению при текущем ремонте

до ТО-2. Также проводят нетрудоемкие регулировочные и ремонтные работы,

проверку механизмов, влияющих на безопасность движения (усилителей рулевого

управления, шкварневые соединения, карданные передачи).

Направление машин в ремонт должно осуществляться

только по результатам ресурсного диагностирования, которое проводят перед

техническим обслуживанием ТО-2, предшествующим плановому капитальному ремонту

или непосредственно перед ремонтом. При ресурсном диагностировании определяют

возможность дальнейшего использования машин до очередного технического

обслуживания или устанавливают срок постановки ее на ремонт (остаточный ресурс)

и объем ремонтных работ.

В зависимости от назначения и объема выполняемых

работ ремонт подвижного состава может быть текущий и капитальный. Текущий

ремонт автомобилей не регламентируется пробегом и выполняются для обеспечения

работоспособного состояния машин до очередного ТО-2 в результате восстановления

или замены отдельных агрегатов и деталей (кроме базовых), достигших предельно

допустимого состояния. На текущий ремонт направляются автомобили, у которых при

Д-2 выявляют неисправности, требующие трудоемких ремонтных работ, а также

автомобили с явными неисправностями и с заявками на ремонт. Направление

автомобилей и агрегатов в капитальный ремонт производим на основании анализа их

состояния с применением средств диагностирования, а также с учетом пробега с

начала эксплуатации, затрат на запасные части и других затрат на текущий

ремонт.

В настоящее время, в связи с трудным финансовым

положением, хозяйство не сдает автомобили на полнокомплектный ремонт.

Для проведения сервисных работ по техническому

обслуживанию хозяйство на данный момент не располагает специализированными

участками, оснащенными всем необходимым оборудованием.

Наружная очистка машин производится на эстакаде

в пункте наружной мойки. В зимнее время наружная очистка машин не производится,

когда воздействия коррозии очень сильно сказываются. Это связано с тем, что

отсутствует участок наружной мойки, находящийся на территории ремонтной базы,

отключается на период холодного времени года, поэтому машины, поступающие на

ремонт в осенне-зимний период, как правило, не очищены.

Система оборотного водоснабжения и очистные

сооружения также отсутствуют, что препятствует экономии воды, так как оборотное

водоснабжение позволяет использовать до 90% воды повторно [2].

Наружная очистка машин производится чистой водой

под давлением без применения моющих средств, что не способствует хорошей

очистки от масляных загрязнений.

Очистка и мойка узлов и деталей после разборки и

перед сборкой производится некачественно, подручными средствами, без применения

специальных моющих средств. Водители используют ведра с дизтопливом и ветошь.

Исследование и опыт показывают, что неполная очистка деталей и сборочных единиц

при ремонте может сократить их ресурс на 20…30% [2]. Не удаленная грязь

заносится в зазоры подвижных соединений и ускоряет процесс изнашивания

поверхностей деталей.

Техническое обслуживание автомобиля должно

проводиться в зависимости от пробега с помощью мастера-наладчика, но водители

проводят обслуживание автомашин сами исходя потребности в ремонте или

регулировании отдельных агрегатов. Это приводит к неоправданным простоям,

ухудшается качество выполняемых работ, увеличивается себестоимость и снижается

ресурс, а водитель вынужден затрачивать на обслуживание до 25% своего рабочего

времени, что значительно снижает коэффициент технического использования закрепленного

за ним автомобиля [3].

Также отсутствие диагностических средств, т.е.

необходимых приборов и оборудования, не позволяет проводить безразборную оценку

технического состояния автомашин, что приводит иной раз к нежелательной

разборке узлов и агрегатов.

При такой организации технического обслуживания

и диагностирования часто не соблюдается полностью весь комплекс операций.

Низкий технический уровень постов не позволяет обеспечить квалифицированное

проведение работ по обслуживанию в соответствии с техническими требованиями.

Плохая организация работ по техническому обслуживанию ведет к низкой

производительности труда, высокой себестоимости работ, большим и неоправданным

простоям автомобилей.

Ремонт в условиях хозяйства осуществляется в

основном агрегатным методом. Сущность этого метода заключается в том, что

применение его позволяет [3]:

обеспечить более полное использование

технического ресурса агрегатов и узлов и снижение удельных затрат на запасные

части и ремонта автомобиля в целом;

значительно упростить технологию ремонта

автомобилей, используя менее сложное оборудование;

сократить производственную площадь мастерской за

счет увеличения пропускной способности;

повысить качество ремонта агрегатов и узлов,

ремонт которых производят на специализированных предприятиях.

В хозяйстве принята следующая схема

технологического процесса ремонта (рис. 1.4).

Рис. 1.4 Структурная схема ремонта машин в

хозяйстве

Схема процесса ремонта машин в хозяйстве

является несовершенной и устаревшей, потому что в ее структуре отсутствуют

важнейшие элементы, такие как диагностирование, мойка, обкатка. Из-за чего

происходит ускоренный износ сопряжений деталей и поверхностей, нарушая точность

сборки и регулировки.

Разборку автомобилей проводят в гараже.

Инструмент, используемый при этой операции, водителю приходится класть на пол

или на машину. Специальных тележек нет. Большинство снятых узлов и агрегатов

остается лежать на полу, что недопустимо, так как пол покрыт толстым слоем

различных загрязнений.

Дефектацию узлов и деталей проводят также в

гараже. В качестве измерительного инструмента используется микрометр,

штангенциркуль и индикатор часового типа. При дефектации сравнивают фактические

размеры деталей с допустимыми величинами и делают заключение о годности

деталей. В результате дефектовки составляют ведомость дефектов, которая

является основным документом для дальнейшего комплектования и списания запасных

деталей со склада на конкретную машину.

Ремонт и восстановление деталей не отличается

большим разнообразием. В основном используется механическая обработка на

металлорежущих станках, обработка в кузнечном и сварочном участках. В

мастерской отсутствует участок для восстановления деталей при помощи полимерных

материалов. В условиях широкого применения этих материалов в ремонтном

производстве - это является существенным недостатком в технологии ремонта.

Большую роль играет обкатка и испытание

автомобиля после ремонта. В условиях хозяйства она не проводится. Запуск

отремонтированных двигателей и их нагружение без приработки вызывает нагрев

трущихся поверхностей из-за микронеровностей на них, отклонения от

геометрической формы и нарушение расположений осей при монтаже. Это приводит к

заклиниванию деталей. Проведение приработки подготавливает детали к восприятию

нагрузки, выявляются неисправности допущенные при сборке. При обкатке проводят

проверку и регулировку узлов и сопряжений. Все эти мероприятия увеличивают

ресурс двигателя, улучшают восприимчивость к большим нагрузкам.

Выводы и задачи проекта:

В современных условиях, когда требования к

эффективности использования автомобильного транспорта все более возрастают,

одной из ответственных народнохозяйственных задач является повышение надежности

автомобилей и снижение эксплуатационных затрат.

Известно, что качество и себестоимость ТО и ТР

подвижного состава зависит не только от технической вооруженности предприятия,

но и от его организационного уровня. Отставание в области организации труда

приводит к дополнительным трудовым затратам, увеличивая длительность выполнения

операций, вызывает преждевременное утомление рабочих.

Для развития и совершенствования организации

технического сервиса необходимы три основных условия: высокое качество машин,

выпускаемых машиностроителями и ремонтниками; гарантированное обеспечение

запасными частями в течении всего периода эксплуатации; право выбора

потребителей машин форм и методов технического сервиса для автомобилей.

Анализ существующей системы технического сервиса

показал, что организация труда ремонтных рабочих в зонах ТО и ТР не отвечает

требованиям НОТ. Имеет место нерациональная планировка рабочих мест,

недостаточное оснащение их оргтехникой, применение несовершенных приемов и

методов труда, форм и систем оплаты труда и материального стимулирования.

Существенным недостатком является также отсутствие отопления, не работает

вытяжная вентиляция, освещенность производственных участков недостаточная, что

влияет на работоспособность персонала.

Затраты на ТО и ТР оказывают прямое влияние на

себестоимость перевозок. В настоящее время эти затраты составляют около 25% от

суммы затрат на содержание подвижного состава [5].

Необходимо также отметить, что за последние годы

понизился коэффициент выпуска автомобилей на линию. Невыполнение этого

показателя происходит из-за плохой организации технического обслуживания и

ремонта автомобилей, низкого качества ремонта и технического обслуживания,

низкой квалификации ремонтных рабочих, отсутствия должного контроля за

качеством проведения ТО и ТР, отсутствия необходимого оборудования, инструментов

и запасных частей, недостаточного количества ремонтных рабочих, мест и постов

ремонта.

Для устранения отмеченных недостатков в

техническом сервисе автомобилей необходимо разработать мероприятия по улучшению

организации технического сервиса, организации труда на участках, улучшение

обслуживания рабочих мест и их рационализации. Кроме этого, необходимо

произвести реконструкцию зон ТО и ТР, оснастив их достаточным количеством

оборудования, приспособлениями и инструментом. С внедрением централизованной системы

управления производством, следует производить техническую учебу с ремонтными

рабочими и водительским составом, повысить контроль за качеством снизить

повреждаемость деталей при разборке, и своевременность проведения диагностики

ТО и ТР подвижного состава, использовать специальные приспособления и

оборудование при разборочно-сборочных операциях, которые позволяют снизить

повреждаемость деталей при разборке, повысить их послеремонтный ресур,

увеличить производительность труда.

Как видно из анализа технологии ремонта машин,

уровень механизации разборочно-сборочных работ очень низкий. Это связано

недостаточной оснащенностью рабочих мест приспособлениями и специальными

инструментами.

Поэтому заданием на дипломное проектирование

предусмотрено проектирование универсального приспособления для разборки, сборки

и регулирования главных сцеплений автомобилей, которое позволило бы снизить

затраты труда и повысить качество ремонта.

Исходя из вышеизложенных недостатков задачами

дипломного проекта являются:

. Рассчитать перспективный парк автомобилей.

. Произвести технологический расчет

профилактория.

. Разработать компоновочный план

автогаража и планировку участков.

. Разработать комплекс мероприятий по

улучшению технического сервиса.

. Спроектировать приспособление для

сборки и регулирования сцепления.

. Сделать экономическое обоснование

принимаемых решений.

2. РАСЧЕТ ПАРКА АВТОМОБИЛЕЙ

Расчет состава автомобильного парка с учетом

перспективного развития хозяйства КСУП «Челющевичи» осуществляем с помощью ЭВМ

«Агат» нормативным методом. Исходными для такого расчета является площадь пашни

хозяйства, которая составляет 2446 га

Определение необходимого состава автомобильного

парка имеет важное значение. Комплектование парка автомашин должно вестись

таким образом, чтобы в хозяйстве складывалась прогрессивная система машин,

удовлетворяющая требованиям надежности, экономичности, ремонтопригодности, что

влияет на повышение производительности труда и снижение себестоимости

перевозок.

Результаты расчетов состава автопарка

корректируем с учетом новых, современных автомобилей и заносим в таблицу 2.1.

Таблица

2.1

Определение перспективного состава автопарка

|

Наименование

автомобилей

|

Существующий

состав

|

Расчетный

состав

|

Перспективный

состав

|

|

Марка

|

Кол-во,

шт

|

Марка

|

Кол-во,

шт

|

Марка

|

Кол-во,

шт

|

|

Бортовые

|

КамАЗ-5320

|

2

|

КамАЗ-5320

|

1

|

КамАЗ-5320

|

2

|

|

ГАЗ-53А

|

1

|

ГАЗ-53А

|

3

|

ГАЗ-53А

|

4

|

|

-

|

-

|

-

|

-

|

-

|

2

|

|

ЗИЛ-131

|

2

|

ЗИЛ-131

|

1

|

ЗИЛ-131

|

2

|

|

|

|

ЗИЛ-4331

|

1

|

|

|

|

УАЗ-451М

|

1

|

УАЗ-451М

|

2

|

УАЗ-451М

|

1

|

|

ГАЗ-52-04

|

2

|

ГАЗ-52-04

|

3

|

ГАЗ-52-04

|

2

|

|

ГАЗ-52

|

1

|

ГАЗ-52

|

1

|

ГАЗ-52

|

1

|

|

Самосвалы

|

МАЗ-5551

|

1

|

|

|

МАЗ-5551

|

2

|

|

ГАЗ-53Б

|

1

|

ГАЗ-53Б

|

6

|

ГАЗ-53Б

|

6

|

|

|

|

КамАЗ-55102

|

1

|

|

|

|

|

|

КАЗ-4540

|

1

|

|

|

|

|

|

САЗ-3502

|

1

|

САЗ-3502

|

1

|

|

|

|

Урал-5557

|

2

|

Урал-5557

|

1

|

|

|

|

ЗиЛ-ММЗ-5548

|

2

|

ЗиЛ-ММЗ-5548

|

2

|

|

Автоцистерны

|

|

|

ГАЗ-53А

|

1

|

ГАЗ-53А

|

1

|

|

Легковые

|

УАЗ-469

|

1

|

|

|

УАЗ-469

|

1

|

|

ГАЗ-24

|

|

|

|

ГАЗ-24

|

1

|

|

Седельные

тягачи

|

|

|

ЗИЛ-4331

|

1

|

|

|

|

|

|

КАЗ-608В

|

1

|

|

|

Из таблицы 2.2 видно, что автопарк хозяйства

укомплектован не полностью. В нем не хватает современных высокопроизводительных

автомобилей. Поэтому на перспективу планируем приобретение новых автомобилей,

но в нынешних трудных финансовых условиях это не всегда возможно.

3. ОБОСНОВАНИЕ ГОДОВОГО ОБЪЕМА РАБОТ ПО ТО И

РЕМОНТУ

Для определения годового объема ремонтно-обслуживающих

работ рассчитывают количество ремонтно-обслуживающих воздействий. Исходными

данными для расчета является перспективный состав автомобилей, среднегодовой

пробег автомобилей по Республике, удельная трудоемкость ТО и ремонта. Исходные

данные для расчета трудоемкости ТО и ремонта автомобилей занесем в таблицу 3.1.

Таблица

3.1

Исходные данные для расчета ТО и ремонта

|

Наименование

и марка машин

|

Количество,

шт

|

Среднегодовой

пробег, тыс. км

|

Периодичность

проведения, КР тыс. км

|

|

Автомобили

бортовые: КамАЗ-5320 ГАЗ-53А ЗИЛ-131 ГАЗ-33093 ГАЗ-52-04 УАЗ-451М ГАЗ-52

|

|

|

|

|

2

|

45

|

240

|

|

1

|

30

|

200

|

|

2

|

35

|

240

|

|

2

|

30

|

200

|

|

2

|

30

|

140

|

|

1

|

25

|

140

|

|

1

|

30

|

140

|

|

Автомобили

самосвалы: МАЗ-5551 ЗиЛ-4514 САЗ-3502 ГАЗ-53Б ГАЗ-САЗ УрАЛ-5557

|

|

|

|

|

2

|

45

|

260

|

|

2

|

35

|

240

|

|

1

|

30

|

200

|

|

1

|

30

|

200

|

|

5

|

30

|

200

|

|

1

|

40

|

120

|

|

Автоцистерны:

ГАЗ-53А

|

1

|

30

|

200

|

|

Легковые

автомобили: УАЗ-469 ГАЗ-24

|

|

|

|

|

1

|

20

|

140

|

|

1

|

20

|

240

|

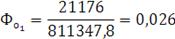

Число капитальных ремонтов автомобилей

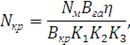

определяется по следующей формуле:

(3.1)

(3.1)

где

- ожидаемое число автомобилей

данной марки;

- ожидаемое число автомобилей

данной марки;

- планируемый годовой пробег

автомобилей, тыс. км;

- планируемый годовой пробег

автомобилей, тыс. км;

- коэффициент, учитывающий различие

между доремонтным и послеремонтным ресурсом автомобиля и ежегодное списание

некоторых из них (для автомобилей принимаем

- коэффициент, учитывающий различие

между доремонтным и послеремонтным ресурсом автомобиля и ежегодное списание

некоторых из них (для автомобилей принимаем

) [3];

) [3];

- периодичность капитального

ремонта, км;

- периодичность капитального

ремонта, км;

- коэффициент корректирования

норматива периодичности в зависимости от условий эксплуатации автомобиля (

- коэффициент корректирования

норматива периодичности в зависимости от условий эксплуатации автомобиля (

) [3];

) [3];

- коэффициент корректирования

нормативов периодичности ремонта в зависимости от модификации подвижного

состава и организации его работ (для базового автомобиля

- коэффициент корректирования

нормативов периодичности ремонта в зависимости от модификации подвижного

состава и организации его работ (для базового автомобиля

; для автомобиля-самосвала

; для автомобиля-самосвала

);

);

- коэффициент корректирования

нормативов в зависимости от природно-климатических условий (в умеренно-холодном

климате

- коэффициент корректирования

нормативов в зависимости от природно-климатических условий (в умеренно-холодном

климате

)[3].

)[3].

Периодичность технического

обслуживания для условий эксплуатации автомобилей, которые характерны для

сельскохозяйственного производства, принимают: ТО-1 - легковые автомобили - 3 200

км; грузовые - 2 500 км; ТО-2 - легковые автомобили - 12 800 км; грузовые - 10

000 км.

Число ТО-1 и ТО-2 определяется по

формулам:

(3.2)

(3.2)

(3.3)

(3.3)

где

- периодичность технического

обслуживания ТО-1;

- периодичность технического

обслуживания ТО-1;

- периодичность технического

обслуживания ТО-2;

- периодичность технического

обслуживания ТО-2;

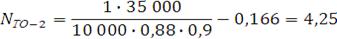

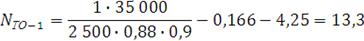

Например, число капитальных ремонтов

для автомобилей ЗиЛ-131

Число ТО-2

Число ТО-1

Число сезонных обслуживаний определяем по

формуле:

(3.4)

(3.4)

Результаты расчетов ТО и ремонтов автомобилей

сведем в таблицу 3.2.

Таблица

3.2

Число технических обслуживаний и ремонтов

автомобилей

|

Марка

автомобиля

|

Число

ТО и ремонтов

|

|

КР

|

ТО-2

|

ТО-1

|

СТО

|

|

Автомобили

бортовые: КамАЗ-5320 ГАЗ-53А ЗиЛ-131 ГАЗ-33093 ГАЗ-52-04 УАЗ-451М ГАЗ-52

|

|

|

|

|

|

0,43

|

11

|

34

|

4

|

|

0,17

|

3,6

|

11,4

|

2

|

|

0,33

|

8,5

|

26,6

|

4

|

|

0,34

|

7,2

|

22,8

|

4

|

|

0,5

|

7,07

|

22,8

|

2

|

|

0,2

|

3

|

9,5

|

2

|

|

0,24

|

3,54

|

11,4

|

2

|

|

Автомобили-самосвалы:

МАЗ-5551 ЗиЛ-4514 САЗ-3502 ГАЗ-53Б УрАЛ-5557 ГАЗ-САЗ-3507

|

|

|

|

|

|

0,46

|

12,9

|

40

|

4

|

|

0,4

|

8,44

|

26,5

|

4

|

|

0,2

|

3,6

|

11,4

|

2

|

|

0,2

|

3,6

|

11,4

|

2

|

|

0,89

|

11

|

35,6

|

4

|

|

1

|

18

|

57

|

10

|

|

Автоцистерны

|

|

|

|

|

|

ГАЗ-53А

|

0,17

|

3,6

|

11,4

|

2

|

|

Легковые:

УАЗ-469 ГАЗ-24

|

|

|

|

|

|

0,16

|

1,8

|

5,9

|

2

|

|

0,1

|

1,87

|

5,9

|

2

|

Определим годовую трудоемкость капитального,

текущих ремонтов и технических обслуживаний.

Годовая трудоемкость технического обслуживания

определяется по формуле:

,(3.5)

,(3.5)

где

- количество технических

обслуживаний;

- количество технических

обслуживаний;

- трудоемкость одного ТО

автомобиля, чел.-ч.

- трудоемкость одного ТО

автомобиля, чел.-ч.

Затраты труда на текущий ремонт

автомобилей определяют с помощью удельных показателей и планируемого пробега

машин:

(3.6)

(3.6)

где

- удельная трудоемкость текущего

ремонта автомобиля, чел.-ч. на 1 000 км пробега;

- удельная трудоемкость текущего

ремонта автомобиля, чел.-ч. на 1 000 км пробега;

- коэффициент корректирования

нормативов удельной трудоемкости текущего ремонта в зависимости от пробега с

начала эксплуатации (

- коэффициент корректирования

нормативов удельной трудоемкости текущего ремонта в зависимости от пробега с

начала эксплуатации (

) [3];

) [3];

- коэффициент корректирования

нормативов трудоемкости ТО и текущего ремонта в зависимости от количества

технологически зависимых групп подвижного состава.

- коэффициент корректирования

нормативов трудоемкости ТО и текущего ремонта в зависимости от количества

технологически зависимых групп подвижного состава.

Для хозяйств, имеющих до 100 автомашин

и более трех технологических совместимых групп подвижного состава

[3].

[3].

Годовая трудоемкость капитального

ремонта автомобиля:

(3.7)

(3.7)

где

- количество капитальных ремонтов;

- количество капитальных ремонтов;

- трудоемкость одного капитального

ремонта машины, чел.-ч.

- трудоемкость одного капитального

ремонта машины, чел.-ч.

Например, годовая трудоемкость ТО-1

автомобиля ГАЗ-53А:

чел.-ч.

чел.-ч.

Годовая трудоемкость ТО-2 автомобиля ГАЗ-53А:

чел.-ч.

чел.-ч.

Годовая трудоемкость сезонного обслуживания

автомобиля ГАЗ-53А:

чел.-ч.

чел.-ч.

Годовая трудоемкость текущего ремонта ГАЗ-53А:

чел.-ч.

чел.-ч.

Годовая трудоемкость капитального ремонта

ГАЗ-53А:

чел.-ч.

чел.-ч.

Остальные результаты рассчитываем аналогично и

данные сводим в таблицу 3.3.

Таблица

3.3

Трудоемкость ТО и ремонтов автомобилей, чел.-ч.

|

Марка

автомобиля

|

Годовая

трудоемкость

|

|

ТО-1

|

ТО-2

|

СТО

|

ТР

|

КР

|

|

Автомобили

грузовые: КамАЗ-5320 ГАЗ-53А ЗиЛ-131 ГАЗ-33093 ГАЗ-52-04 УАЗ-451М ГАЗ-52

|

|

|

|

|

|

|

149,6

|

207,9

|

15,2

|

973

|

163,4

|

|

32

|

42,5

|

4,8

|

182,2

|

42,3

|

|

85,1

|

117,3

|

11,2

|

382

|

100,2

|

|

63,8

|

85

|

9,6

|

364,5

|

84,6

|

|

61,6

|

82,7

|

9,2

|

346

|

118

|

|

20,8

|

32,8

|

4,4

|

265

|

42

|

|

30,8

|

41,4

|

4,6

|

171,4

|

56,6

|

|

Самосвалы:

МАЗ-5551 ЗиЛ-4514 САЗ-3502 ГАЗ-53Б ГАЗ-САЗ-3507 УрАЛ-5557

|

|

|

|

|

|

|

168,4

|

201,2

|

18

|

834

|

147,2

|

129,1

|

12,4

|

373,7

|

124

|

|

29,6

|

48,2

|

5,4

|

178,5

|

54,8

|

|

29,6

|

48,2

|

5,4

|

154,8

|

54,8

|

|

148,2

|

241,2

|

27

|

774

|

274

|

|

174,4

|

236,5

|

17,2

|

644

|

284,8

|

|

Автоцистерны

ГАЗ-53А

|

|

|

|

|

|

|

32

|

42,5

|

4,8

|

182,2

|

42,3

|

|

Легковые:

УАЗ-469 ГАЗ-24

|

|

|

|

|

|

|

13

|

17,7

|

4,4

|

212,1

|

33,6

|

|

22

|

28,4

|

6

|

99

|

18

|

|

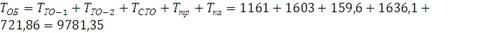

ИТОГО

|

1161

|

1603

|

159,6

|

6136,1

|

1640,6

|

В последние годы охват машин полнокомплектным

капитальным ремонтом ограничен. Работоспособность машин восстанавливают заменой

их составных частей, требующих капитального ремонта, из обменного фонда

(агрегатный метод ремонта). При использовании в хозяйстве агрегатного метода из

общей трудоемкости ремонта автомобилей необходимо вычесть затраты труда на

ремонт сборочных единиц (агрегатов), отправляемых на специализированные предприятия.

Таким образом, годовая трудоемкость работ по капитальному ремонту всех

автомобилей будет равна:

чел.-ч.(3.8)

чел.-ч.(3.8)

Где

- годовая трудоемкость капитального

ремонта автомобилей.

- годовая трудоемкость капитального

ремонта автомобилей.

Общую трудоемкость основных

ремонтно-обслуживающих работ определяем по формуле:

чел.-ч

чел.-ч

Кроме основных ремонтно-обслуживающих

работ в хозяйстве выполняют дополнительные работы, которые принимаются до 30%

от суммарной трудоемкости

[7].

[7].

К вспомогательным работам относятся:

техническое обслуживание и ремонт оборудования и инструмента;

погрузочно-разгрузочные работы, связанные с техническим обслуживанием и

ремонтом; перегон автомобилей внутри производственных помещений; работы по

снабжению рабочих мест и др.

чел.-ч. (3.9)

чел.-ч. (3.9)

4. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПРОФИЛАКТОРИЯ

.1 Распределение общей трудоемкости по видам

работ и обоснование состава профилактория

Распределение трудоемкости по видам работ

является важной задачей проектирования. От точности распределения зависят

состав подразделений (участков) профилактория и точность последующих расчетов

числа рабочих, оборудования и производственной площади участков. При

проектировании профилактория будем использовать приближенные расчеты для

распределения общего объема работ по технологическим видам, так как заранее

неизвестно, какие работы будут выполняться. Поэтому распределение

ремонтно-обслуживающих работ по технологическим видам производим по укрупненным

показателям, используя процентное отношение отдельных видов работ от общей

трудоемкости [8.

Результаты распределения приведены в таблице

4.1.

Таблица

4.1

Годовая трудоемкость ремонтно-обслуживающих

работ, чел.- ч.

|

Работы

|

Виды

и объект ремонта

|

|

КР

для автомобилей

|

ТР

для автомобилей

|

ТО

для автомобилей

|

Вспомогательные.

|

|

Разборочные

|

43,3

|

355,9

|

-

|

33,1

|

|

Моечные

|

15,9

|

116,6

|

146,2

|

10,3

|

|

Дефектовочные

|

14,3

|

110,5

|

-

|

2,9

|

|

Комплектовочные

|

13,7

|

73,63

|

-

|

10,5

|

|

Слесарно-подгоночные

|

50,5

|

674,97

|

146,2

|

10,9

|

|

Сборочные

|

158,8

|

1534

|

-

|

2,9

|

|

Испытательно

- регулировочные

|

30,3

|

184,2

|

219,3

|

14,1

|

|

Обойно

- малярные

|

36,1

|

306,8

|

-

|

52

|

|

Электроремонтные

|

45,5

|

521,6

|

394,7

|

17,6

|

|

Карбюраторные

|

7

|

73,6

|

131,5

|

5,86

|

|

Слесарные

|

32,5

|

306,8

|

1330,1

|

16,2

|

|

Станочные

|

151,6

|

644,3

|

58,5

|

17,5

|

|

Кузнечно-термические

|

40

|

282,3

|

14,6

|

22,7

|

|

Электросварочные

|

13

|

73,6

|

29,2

|

5,86

|

|

Медницко-заливочные

|

20,2

|

227

|

-

|

22,7

|

|

Жестяншицкие

|

21,66

|

306,8

|

14,62

|

28,9

|

|

Столярно-обойные

|

14,44

|

245,4

|

-

|

13,6

|

|

Шиноремонтные

|

7,2

|

61,36

|

409,3

|

43,2

|

|

Газосварочные

|

15,1

|

36,8

|

29,2

|

19,3

|

При обосновании состава подразделений профилактория

необходимо учесть, что часть ремонтно-обслуживающих работ будет выполняться в

мастерской хозяйства, поэтому эти виды работ в дальнейшем учитывать не будем.

Состав подразделений профилактория разрабатывают

с учетом выполнения всех видов работ. Основная структурная единица

профилактория - производственный участок, на котором выполняется работа

определенного технологического вида. Участок должен занимать обособленную

площадь и оснащаться специальным оборудованием.

.2 Расчет производственных участков

.2.1 Режимы работ и формы времени

Профилакторий автогаража работает по прерывной

рабочей недели в одну смену с одним выходным днем. Продолжительность рабочей

недели принимается 40 ч. Исходя из принятого режима работы, определяем годовые

фонды времени работы рабочих и оборудования.

Номинальный годовой фонд времени работы.

(4.1)

(4.1)

где

- номинальный годовой фонд времени

работы рабочих, ч;

- номинальный годовой фонд времени

работы рабочих, ч;

- число рабочих дней в году (при

шестидневной рабочей неделе принимаем равным 305 дней);

- число рабочих дней в году (при

шестидневной рабочей неделе принимаем равным 305 дней);

- продолжительность смены (при

шестидневной рабочей неделе

- продолжительность смены (при

шестидневной рабочей неделе

, ч);

, ч);

- время, на которое сокращается

смена в праздничные дни

- время, на которое сокращается

смена в праздничные дни

;

;

- число праздничных дней в году (

- число праздничных дней в году (

).

).

Действительный годовой фонд времени работы

определяют с учетом всех потерь времени:

(4.2)

(4.2)

где

- общее число рабочих дней отпуска

рабочего в году;

- общее число рабочих дней отпуска

рабочего в году;

- коэффициент, учитывающий потери

рабочего времени по уважительным причинам (

- коэффициент, учитывающий потери

рабочего времени по уважительным причинам (

).

).

Годовой фонд времени работы оборудования:

(4.3)

(4.3)

Где

- коэффициент использования

оборудования (

- коэффициент использования

оборудования (

);

);

- число смен.

- число смен.

Учитывая, что в напряженные периоды

в профилактории возможно проведение работ в 1,5 сметы, среднегодовое значение

числа смен можно принять равным 1,2.

.2.2 Расчет числа производственных рабочих и

другого персонала

Для проведения ремонтно-обслуживающих работ в

профилактории необходимы производственные и вспомогательные рабочие,

инженерно-технические работники. Для ремонта и технического обслуживания

автомобилей привлекаются к выполнению разборочно-сборочных и слесарных работ

водители этих машин.

Рассчитываем явочное и списочное

число производственных рабочих для каждого технологического вида работ.

Списочный состав производственных рабочих

определяют по действительному фонду

времени работы рабочих:

определяют по действительному фонду

времени работы рабочих:

(4.4)

(4.4)

где

- годовая трудоемкость

определенного технологического вида работ;

- годовая трудоемкость

определенного технологического вида работ;

- коэффициент, учитывающий

перевыполнение рабочих норм выработки (

- коэффициент, учитывающий

перевыполнение рабочих норм выработки (

).

).

Явочное число рабочих

определяют по номинальному фонду

работы:

определяют по номинальному фонду

работы:

(4.5)

(4.5)

Результаты расчета числа рабочих приведем в

таблице 4.2.

Таблица

4.2

Число производственных рабочих

|

Вид

работ

|

Трудоемкость

чел.-ч.

|

Число

рабочих, чел.

|

|

|

Явочное

|

Списочное.

|

|

|

Расчетное

|

Принятое

|

Расчетное

|

Принятое

|

|

Разборочные

|

432,3

|

0,2

|

1

|

0,24

|

1

|

|

Моечные

|

289

|

0,14

|

|

0,16

|

|

|

Дефектовочные

|

127,7

|

0,06

|

|

0,07

|

|

|

Комплектовочные

|

97,83

|

0,05

|

|

0,05

|

|

|

Слесарно-подгоночные

|

882,6

|

0,42

|

|

0,5

|

|

|

Сборочные

|

1695,7

|

0,8

|

1

|

1

|

1

|

|

Испытательно-регулировочные

|

447,9

|

0,21

|

|

0,24

|

|

|

Обойно

- малярные

|

394,9

|

0,19

|

2

|

0,22

|

2

|

|

Электроремонтные

|

979,4

|

0,46

|

|

0,53

|

|

|

Карбюраторные

|

218

|

0,1

|

|

0,12

|

|

|

Слесарные

|

1685,6

|

0,8

|

|

0,92

|

|

|

Шиноремонтные

|

521,1

|

0,25

|

|

0,3

|

|

|

Итого

|

7772

|

3,68

|

4

|

4,35

|

4

|

.2.3 Подбор технологического оборудования

К технологическому оборудованию относятся

стационарные и переносные станки, стенды, приборы, приспособления и

производственный инвентарь (верстаки, столы, стеллажи, шкафы), необходимые для

обеспечения производственного процесса. Технологическое оборудование по

производственному назначению подразделяется на основное (станочное,

демонтажно-монтажное и др.), комплектное, подъемно-осмотровое,

подъемно-транспортное, общего назначения (верстаки, стеллажи и др.) и

складское.

При подборе оборудования мы использовали

разработанный ГОСНИТИ «Табель технологического оборудования и

специализированного инструмента»[4]. В табеле дан примерный перечень

оборудования для выполнения различных работ по ТО и ТР и его количество в

зависимости от списочного числа автомашин. Принятое технологическое

оборудование и организационную оснастку сводим в таблице 4.3. В таблице по

каждому оборудованию отдельно подсчитываем суммарную площадь, занимаемую оборудованием.

Эти данные необходимы для расчета производственных площадей участков.

Таблица

4.3

Ведомость оборудования и организационной

оснастки

|

Наименование

оборудования и оснастки

|

Шифр

или марка

|

Коли-чество

|

Размеры

оборудования в плане, мм

|

Занимаемая

площадь, м2

|

|

Участок технического оборудования

|

|

|

|

|

|

1.

Стенд для разборки и сборки передних и задних мостов автомобилей

|

ОПР-689

|

1

|

970×680×

1130

|

0,66

|

|

2.

Бак для заправки тормозной жидкостью

|

326М

|

1

|

265×295

|

0,078

|

|

3.Маслораздаточный

бак

|

133М

|

1

|

400×380

|

0,175

|

|

4.

Домкрат гидравлический гаражный

|

П-304

|

1

|

1630×430

|

0,7

|

|

5.

Гайковерт для гаек и колес грузовых автомобилей

|

И-303М

|

1

|

1120×575×1030

|

0,64

|

|

6.

Точильно - шлифовальный станок

|

3К631

|

1

|

570×390

|

0,22

|

|

7.

Пресс гидравлический

|

2153М2

|

1

|

490×150

|

0,07

|

|

8.Настольно-сверлильный

станок

|

2М112

|

1

|

770×370

|

0,29

|

|

9.

Электровулканизатор

|

Е-140

|

1

|

440×350×950

|

0,154

|

|

10.

Тележка для перевозки агрегатов автомобилей

|

ОПТ-7353

|

1

|

140

|

|

|

11.

Вешалка для камер настенная

|

5132000

|

1

|

1600×450×450

|

0,72

|

|

12.

Стенд универсальный для сборки автомобильных двигателей

|

ОПР-989

|

1

|

1500× 1500×825

|

2,25

|

|

13.

Стационарная установка для заправки автомобилей

|

03-4967

|

1

|

2500×850×2000

|

2,125

|

|

14.

Ванна для проверки камер автомобильных шин

|

5137000

|

1

|

1250×600×830

|

0,75

|

|

15.

Стенд для демонтажа шин грузовых автомобилей

|

ЦКБ-2422

|

1

|

1520× 1330 ×1230

|

|

16.

Подъемник канавный, передвижной гидравлический

|

тип

Д-КРР4 П -113

|

2

|

1190×660

|

0,8

|

|

17.

Кран подвесной

|

ГОСТ

73-90-73

|

1

|

|

|

|

18.

Ванна моечная передвижная

|

ОМ-1316

|

1

|

1250×620×1000

|

0,775

|

|

19.

Верстак слесарный

|

5101030

|

3

|

1250×750×1330

|

0,938

|

|

20.

Верстак для ремонтных шин

|

5102000

|

1

|

1250×750×1600

|

0,938

|

|

21.

Шкаф для инструмента и монтажных принадлежностей

|

5126000

|

1

|

1600×430×1900

|

0,688

|

|

22.

Секция стеллажа

|

5154000

|

2

|

1500×600×600

|

0,9

|

|

23.

Секция стеллажа

|

5153000

|

2

|

1500×400×600

|

0,6

|

|

24.

Секция стеллажа

|

5153000

|

2

|

1500×300×600

|

0,45

|

|

25.

Ларь для обдирочного материала

|

5133000

|

1

|

1000×500×850

|

0,5

|

|

26.

Ящик для песка

|

5139000

|

1

|

500×500×1000

|

0,25

|

|

27.

Предохранительная клеть

|

Р-750

|

|

1100×400×1150

|

0,44

|

|

28.

Ножницы комбинированные

|

Н-970

|

1

|

-

|

|

|

29.

Манометр шинный

|

ГОСТ

9921-68

|

1

|

-

|

|

|

30.

Прибор для определения состояния цилиндрической группы автомобильных

двигателей

|

К-69М

|

1

|

-

|

|

|

31.

Копрессометр

|

КИ-861

|

1

|

-

|

|

|

32.

Прибор для определения окиси углерода в отработавших газах

|

И

- СО

|

1

|

-

|

|

|

33.

Линейка для проверки сходности передних колес автомобилей

|

|

1

|

-

|

|

|

34.

Прибор универсальный для проверки рулевого управления

|

НИИАТ-

К-402

|

1

|

-

|

|

|

35.

Деселерометр

|

1155М

|

1

|

-

|

|

|

36.

Наконечник с манометром для воздухораздаточного шланга

|

М-НИАТ-

-458

|

2

|

|

|

|

37.

Набор манометров для проверки тормозных систем

|

1131

|

1

|

|

|

|

38.

Прибор для проверки переднего моста автомобилей

|

НИИАТ-Т-1

|

1

|

|

|

|

39.

Прибор для шлифовки клапанных гнезд

|

ЦКА-244

|

1

|

|

|

|

40.

Пневматическая дрель для притирки клапанов

|

2213

|

1

|

|

|

|

41.

Приспособление для высверливания шпилек полуосей

|

Р-102

|

1

|

|

|

|

42.

Комплект универсальный съемников и приспособлений

|

ПИМ-192В

|

1

|

|

|

|

43.

Машина электрошлифовальная

|

ИЭ-2007

|

1

|

|

|

|

44.

Рукоятка динометрическая

|

131М

|

1

|

|

|

|

45.

Электрическая сверлильная машина

|

ИЭ-1015

|

1

|

|

|

|

46.

Тележка для перевозки аккумуляторов

|

ОПТ-683М

|

1

|

900×508×311

|

0,48

|

|

47.

Пресс пневматический для клепки фрикционных накладок, тормозных накладок и

дисков

|

Р-304

|

1

|

600×400×1230

|

0,24

|

|

Участок ТО приборов питания и

электрооборудования

|

|

|

|

|

|

50.

Секция стеллажа

|

5154000

|

1

|

1500×600×600

|

0,9

|

|

51.

Секция стеллажа

|

5153000

|

1

|

1500×400×500

|

0,6

|

|

52.

Секция стеллажа

|

5152000

|

1

|

1500×300×600

|

0,45

|

|

53.Верстак

для ремонта карбюраторов

|

5103000

|

1

|

1250×750×1100

|

0,94

|

|

54.

Верстак слесарный

|

5101000

|

1

|

1250×750×1330

|

|

|

55.

Прибор для проверки электрооборудования автомобилей

|

Э-214

|

1

|

|

|

|

56.

Прибор для проверки якорей генераторов и стартеров

|

Э-236

|

1

|

|

|

|

57.

Прибор для определения угла опережения зажигания

|

Э-215

|

1

|

|

|

|

58.

Прибор для проверки и установления автомобильных фар

|

Э-206

НИИАТ

|

1

|

|

|

|

59.

Комплект изделий для очистки и проверки свечей зажигания

|

Э-203

|

1

|

|

|

|

60.

Комплект инструмента электрика - карбюраторщика

|

К-102

|

1

|

|

|

|

61.

Прибор для проверки бензонасосов на автомобилях

|

НИИАТ

5275

|

1

|

|

|

|

62.

Комплект инструмента для ремонта и ТО электрооборудования автомобилей

|

К-111

|

1

|

|

|

|

63.

Шкаф для инструмента

|

5125000

|

1

|

1600×430×1900

|

0,7

|

|

Участок ТО и зарядки аккумуляторов

|

|

|

|

|

|

66.

Верстак аккумуляторщика

|

5106000

|

1

|

1280×750×835

|

0,96

|

|

67.

Стеллаж для хранения АКБ

|

ОРГ-1468-05

|

1

|

1200×700×500

|

0,84

|

|

68.

Шкаф для зарядок АКБ

|

ШЭ-00000

|

1

|

1060×800×2100

|

0,85

|

|

69.

Шкаф для хранения электролита

|

ШЭ-00000

|

1

|

500×400×1170

|

0,2

|

|

70.

Селеновый выпрямитель

|

ВСА-5М

|

|

|

|

|

71.

Электрический дистиллятор

|

Д-4

|

|

|

|

|

72.

Тумбочка для инструмента

|

5147000

|

1

|

665×551×1100

|

0,4

|

|

73.

Комплект приборов и инструмента для ТО и АКБ

|

Э-401

|

1

|

|

|

|

Компрессорная

|

|

|

|

|

|

75.

Компрессор

|

ГСВ-06112

|

1

|

1786×560×1300

|

1,0

|

|

Помещение наружной мойки

|

|

|

|

|

|

76.

Водоструйная очистительная машина высокого давления

|

ОМ-5285

|

|

1250× 1300×950

|

1,625

|

|

Кладовая

|

|

|

|

|

|

78.

Шкаф для инструмента и монтажных принадлежностей

|

5120000

|

1

|

1600×430×1900

|

0,7

|

|

79.

Секция стеллажа

|

5154000

|

2

|

1500×600×600

|

0,9

|

|

80.

Секция стеллажа

|

5153000

|

2

|

1500×400×600

|

0,6

|

|

81.

Секция стеллажа

|

5152000

|

2

|

1500×300×600

|

0,45

|

|

82.

Стеллаж

|

ОРГ-1468

|

1

|

1400×500×2025

|

0,7

|

.2.4 Расчет площадей подразделений профилактория

Общая площадь профилактория включает площадь

производственных участков, административно-бытовых, складских и других

вспомогательных помещений.

К производственным площадям участков относят:

площади, занятые технологическим оборудованием; рабочими местами, в том числе

верстаками, стендами и т.д.; наземными транспортными устройствами; заготовками,

деталями и сборочными единицами, находящихся возле рабочих мест и оборудования,

а также рабочими зонами, проходами и проездами между оборудованием.

Площади производственных участков определим

графическим методом, т.е. расстановкой оборудования на технологической

планировке и по площади, занимаемой оборудованием, и переходным коэффициентом

[2].

Расчет производственной площади участков

наружной мойки и технического обслуживания ведется по формуле:

(4.6)

(4.6)

где

- площадь, занимаемая

оборудованием;

- площадь, занимаемая

оборудованием;

- площадь, занимаемая автомобилями;

- площадь, занимаемая автомобилями;

- коэффициент, учитывающий рабочие

зоны и проходы.

- коэффициент, учитывающий рабочие

зоны и проходы.

Площадь пола, занимаемую

автомобилями, определяют с учетом установки наиболее крупных по габаритным

размерам автомашин [2].

Площадь участка для наружной мойки:

Площадь остальных производственных участков

рассчитывают по площади, занимаемой оборудованием, с учетом рабочих зон и

проходов:

(4.7)

(4.7)

Площадь участков ТО приборов питания и

электрооборудования:

Контора, санбытузел размещаются в

производственном корпусе. Их площади принимают из типовых проектов (кабинет

завгаражом - 15…20 м2, санбытузел - 40…50 м2 [2]).

Площадь венткамеры и электрощитовой принимаем 10,4м2 - 29,2 м2

. Площадь кладовой принимаем из типовых проектов.

Все результаты расчета сводим в таблицу 4.4.

Таблица

4.4

Площадь производственных участков и

вспомогательных помещений.

|

Наименования

участков и помещений.

|

Площадь,

м2

|

Значение

коэффициента

|

Площадь

участка (помещения), м2

|

|

занимаемая

машинами

|

занимаемая

оборудованием

|

|

расчетная

|

принятая

после компоновки

|

|

Участок

технического обслуживания

|

37,8

|

19,131

|

3

|

170,8

|

154

|

|

Участок

наружной мойки

|

18,9

|

1,625

|

3

|

61,6

|

46,2

|

|

Участок

ТО приборов питания и электрооборудования

|

|

4,53

|

3

|

13,59

|

9,25

|

|

Участок

ТО и зарядки аккумуляторных батарей

|

|

3,25

|

3,5

|

11,4

|

10

|

|

Кладовая

|

|

3,35

|

3

|

10,5

|

8,84

|

|

Компрессорная

|

|

1

|

4,5

|

4,5

|

8,16

|

|

Тепловая

стоянка на 14 автомобилей

|

|

|

|

|

369

|

|

Диспетчерская

|

|

|

|

|

16,24

|

|

Санузел

|

|

|

|

|

0,66

|

|

Кабинет

по безопасности движения

|

|

|

|

|

13

|

|

Комната

приема пищи

|

|

|

|

|

11

|

|

Электрощитовая

|

|

|

|

|

10,4

|

|

Венткамера

|

|

|

|

|

29,2

|

|

Гардероб

домашне-уличной одежды, гардероб рабочей одежды

|

|

|

|

|

50

|

|

Душевая

|

|

|

|

|

8,76

|

|

Коридор

|

|

|

|

|

12

|

|

Лестничная

клетка

|

|

|

|

|

12

|

|

Тамбур

|

|

|

|

|

2,04

|

|

Всего

|

|

|

|

|

770,75

|

5. КОМПОНОВКА АВТОГАРАЖА И ПЛАНИРОВКА УЧАСТКОВ

Компоновку проводим на основании расчетов

площадей участков и вспомогательных помещений. Компоновочный план составляется

с учетом рационального размещения производственных участков. Технологическая

планировка участков представляет собой план расстановки автомобиле-мест

ожидания и хранения, технологического оборудования, производственного

инвентаря, подъемно-транспортного и прочего оборудования и является

технологической документацией проекта, по которой расставляется и монтируется

оборудование.

В дипломном проекте уже к существующему гаражу

достраиваем профилакторий. На втором этаже размещаем бытовые и вспомогательные

помещения. Общая длина составляет 42,3м, а ширина -18м. Общая площадь гаража с

профилакторием 761,4 м2.

Компонуем участки профилактория оборудованием и

возле него показываем расположение рабочего во время работы, а также места