Модификация дизельного судового четырехтактного двигателя с понижением уровня форсировки и уменьшением эффективного расхода топлива

РЕФЕРАТ

Расчетно-пояснительная записка содержит 50 страниц машинописного текста,

1 рисунок, 3 таблицы, список использованных источников, состоящий из 6

наименований.

РАБОЧИЙ ЦИКЛ ДИЗЕЛЯ, ОБОСНОВАНИЕ ПАРАМЕТРОВ, СИЛОВОЙ АНАЛИЗ,

НЕРАВНОМЕРНОСТЬ ВРАЩЕНИЯ КОЛЕНВАЛА, КОНСТРУКЦИЯ, ЧЕРТЕЖ.

Цель проекта: модификация дизельного двигателя с понижением уровня

форсировки и уменьшении эффективного расхода топлива при соблюдении требуемых

экологических показателей.

Проектирование рабочего процесса и работы КШМ велось во многом за счёт

соответствующих программ (DVS и КРУИС), подробный принцип действия которых

приведен в литературе [2].

Программа DVS и предлагаемый

метод расчёта позволяют исследовать влияние различных величин, характеризующих

конструкцию двигателя и условия его работы, на параметры рабочего тела в

различных точках цикла и показатели двигателя. Указанное расчётное исследование

даёт адекватные результаты только тогда, когда предварительно идентифицированы

параметры («настроечные» коэффициенты) используемой математической модели

цикла. Суть идентификации состоит в том, что перед началом исследования

рассчитывают по предлагаемой программе исходный вариант рабочего цикла,

параметры и показатели которого известны, в частности, по экспериментальным

данным. При этом подбирают такие значения «настроечных» коэффициентов, при

которых получаются известные результаты расчёта. Проведя таким образом

идентификацию, приступают к намеченному расчётному исследованию, в ходе

которого изменяют исходные данные, чтобы учесть конструктивные особенности и

особенности условий работы рассчитываемого двигателя.

Методика расчета силового анализа КШМ подробно изложена в конспекте

лекций по дисциплине [3] и в учебнике [4]. Исходным материалом расчета являются

параметры индикаторной диаграммы (ИД), постоянная КШМ, фазы газораспределения,

коэффициент тактности, число цилиндров в двигателе; число цилиндров, порядок

работы цилиндров и др. В результате программа выдает таблицы. В них для каждого

углового положения КШМ (в ºп.к.в.) указаны силы, отнесенные к

площади и действующие на элементы КШМ, включая коленчатый вал.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. АНАЛИЗ ДВИГАТЕЛЯ-ПРОТОТИПА

1.1 Анализ параметров и показателей

двигателя-прототипа

.2 Анализ особенностей конструкции

двигателя-прототипа

.3 Задачи проекта

2. РАСЧЁТ РАБОЧЕГО ЦИКЛА ДВИГАТЕЛЯ

2.1 Выбор и обоснование исходных

данных расчёта рабочего цикла двигателя

.2 Расчёт рабочего цикла двигателя

.3 Расчёт и построение индикаторной

диаграммы

.4 Выводы по разделу

3. СИЛОВОЙ АНАЛИЗ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ

3.1 Цель силового анализа двигателя

.2 Методика расчета

.3 Исходные данные расчета

.4 Результаты расчета сил в КШМ

двигателя

.5 Расчет степени неравномерности

вращения коленчатого вала двигателя

.6 Выводы по разделу

4. ОПИСАНИЕ СПРОЕКТИРОВАННОГО ДВИГАТЕЛЯ

4.1 Основная техническая

характеристика спроектированного двигателя

.2 Параметры рабочего цикла

спроектированного двигателя

.3 Особенности конструкции

спроектированного двигателя

.4 Выводы по разделу

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

ВВЕДЕНИЕ

В условиях постоянного повышения цен на топливо, требований к

экологической безопасности, надежности дорогостоящей техники, такой как судовой

дизель, на судах растет необходимость увеличения топливной экономичности,

снижения токсичности отработавших газов, повышения надежности при неизменных

массо-габаритных показателях в судовых двигателях.

Для судна, которое переводят в другой район плавания может быть применена

дефорсировка главных двигателей.

Исходя из этого, цель данного проекта заключается в модификации

дизельного двигателя с понижением уровня форсировки и уменьшении эффективного

расхода топлива при соблюдении требуемых экологических показателей.

1. АНАЛИЗ

ВДИГАТЕЛЯ ПРОТОТИПА

1.1 Анализ параметров и показателей двигателя-прототипа

В курсовом проекте стоит задача дефорсировать двигатель и повысить его

топливоэкономичность. Для этого необходимо изменить ряд параметров рабочего

цикла.

Параметры рабочего цикла:

· Среднее эффективное давление pe = 2,456 МПа

· Давление наддува pk = 0,368

МПа

· Удельный эффективный расход топлива ge = 0,190 кг/кВт∙ч

· Максимальное

давление  = 18,5 МПа

= 18,5 МПа

· Степень

сжатия  = 15

= 15

· Степень

повышения давления λ

= 1,5

· Коэффициент

избытка воздуха для сгорания α=2,0

Давление наддува pk

в двигателе высокое, его следует снизить.

Удельный

эффективный расход топлива ge для этого класса дизелей допустимый, но с учетом

дефорсировки, его необходимо также снизить. Для этого потребуется повышение степени

сжатия  , а это ведет за собой рост термических и механических

напряжений. Для их уменьшения следует соответственно немного увеличить

коэффициент избытка воздуха α и

уменьшить максимальное давление цикла

, а это ведет за собой рост термических и механических

напряжений. Для их уменьшения следует соответственно немного увеличить

коэффициент избытка воздуха α и

уменьшить максимальное давление цикла  .

.

1.2 Анализ особенностей конструкции двигателя-прототипа

Конструкция двигателя базируется на принципе моноблочности. B частности,

объединены в моноблок патрубки, обеспечивающие:

· подвод воздуха из ресивера в крышку цилиндра;

· придание воздуху вращательного движения для оптимизации

сгорания топлива на малых нагрузках;

· вывод газов в выпускную систему;

· отвод охлаждающей воды из крышки в отводной канал в блоке;

· охлаждение и изоляция выпускного патрубка;

· крепление выпускной системы на двигателе.

Также крышка цилиндра может быть снята без разъединения и разборки

патрубков подвода и отвода охлаждающей воды, наддувочного воздуха и масла.

Крышка цилиндра отлита из чугуна и имеет жесткую коробчатую конструкцию,

4-клапанная, с тремя днищами. Особое внимание обращено на охлаждение огневого

днища и зоны выхлопных клапанов во избежание их высокотемпературной коррозии.

Блок отлит из сфероидального чугуна и представляет собой монолитную, жесткую

и компактную конструкцию. Моноблочная структура блока, характерная для

большинства высоко- и среднеоборотных двигателей, обеспечивает размещение в

нем:

· Привода механизма газораспределения;

· Подшипников распредвала;

· Ресивера наддувочного воздуха;

· Распределительных каналов охлаждающей воды и смазочного

масла.

Кормовой ромовый подшипник одновременно выполняет функции ограничения

осевого смещения коленчатого вала.

Крепление двигателя к судовому фундаменту осуществляется четырьмя опорами

через эластичные амортизаторы.

Втулка цилиндра обладает минимальными деформациями как благодаря собственной

жесткости, так и за счет прочности и жесткости посадочных поясов блока

цилиндров.

Температурный уровень внутренних поверхностей втулки сохраняется в

оптимальных пределах (160-1200° C) за счет интенсификации вращательного

движения охлаждающей воды в зоне, располагающейся ниже посадочного фланца. Для

очистки боковой поверхности головки поршня от откладывающегося на ней нагара, в

верхнюю часть втулки устанавливается счищающее (огневое или антиполировочное)

кольцо.

Поршень составной - стальная головка и тронк из сфероидального графита,

обладающего отличными антиизносными свойствами и малым тепловым

расширением.головке располагается камера сгорания типа Гессельмана,

характеризующаяся высоким воротником, защищающим попадание струй распыливаемого

топлива на зеркало цилиндра. Головка поршня охлаждается маслом, поступающим в

нее по сверлению в стержне шатуна. По выходе из головки шатуна поток масла

уплотняется башмаком, скользящим по ее поверхности и поджатым пружиной. B зазор

между поршнем и втулкой цилиндра в дополнение к маслу, попадающему на цилиндр

путем разбрызгивания, организована специальная подача масла через отверстия в

тронке поршня. Это масло отбирается из полости охлаждения головки.

Это обеспечивает наличие гарантированного количества масла между

трущимися поверхностями поршня и втулки и предохраняет в экстремальных случаях

от образования задиров и повышенных износов.головке установлены 2

компрессионных и 1 маслосъемное кольца с антифрикционным покрытием.

Шатун двутаврового сечения, стальной, штампованный. Верхняя головка шатуна

имеет ступенчатую форму. Поскольку наибольшие нагрузки несет нижняя половина

подшипника, ее ширина увеличена. Ширина верхней половины меньше, что дает

возможность соответственно развить опорную поверхность бобышек поршня.

Мотылевый подшипник имеет косой разъем и два шатунных болта, затяг которых

обеспечивается гидравлическими домкратами.

Вкладыши подшипников рамовый и мотылевой трехслойные, подшипник головного

соединения - бронзовый.

ТНВД золотникового типа, с регулированием по началу подачи, давление впрыска

1400 бар. Корпус насоса интегрирован в общий блок с системой подачи топлива

низкого давления и с направляющими клапанов. B головке насоса размещены два

клапана - нагнетательный и обратный, последний служит целям сброса остаточного

давления, образующегося в топливопроводе форсунки по окончании впрыска и

закрытия нагнетательного клапана.

Форсунки неохлаждаемые, несмотря на то, что они рассчитаны на работу на тяжелом

топливе. По утверждению фирмы, двигатель может пускаться, работать в широком

диапазоне мощностей и останавливаться на тяжелом топливе без перехода на

дизельное.

Двигатель представляет собой новое поколение дизелей, в основу

конструкции которых заложены требования обеспечить:

· эффективную работу на тяжелых топливах;

· низкую стоимость производства, монтажа и эксплуатации;

· легкость технического обслуживания;

· низкий уровень эмиссии NOx.

Данные по конструкции взяты из книги [5 и 6].

1.3 Задачи проекта

Для достижения установленной выше цели проекта, необходимо решить

следующие задачи:

1) Сделать расчет рабочего цикла проектируемого двигателя,

предусмотрев снижение давление наддува, максимальное давление, степень

повышения давления и среднее эффективное давление. А также увеличение степени

сжатия и коэффициента избытка воздуха для сгорания.

) Выполнить динамический расчет кривошипно-шатунного механизма

двигателя.

) Изменить конструкцию двигателя, исходя из последующих расчетов и

достижений мирового судового дизелестроения.

2. РАСЧЕТ

РАБОЧЕГО ЦИКЛА ДВИГАТЕЛЯ

2.1 Выбор и обоснование исходных данных расчета рабочего цикла

двигателя

Число

цилиндров i = 6 в двигателе не изменяется, т.к. достижение

требуемой мощности будет производиться за счет изменения давления наддува,

которое повышаем до значения  = 0,27

МПа. Максимальное давление понижается до

= 0,27

МПа. Максимальное давление понижается до = 17 МПа

за счет увеличения степени сжатия до

= 17 МПа

за счет увеличения степени сжатия до  = 18 и

корректировки степени повышения давления до значения λ = 2,1. Коэффициент избытка воздуха выбирается

= 18 и

корректировки степени повышения давления до значения λ = 2,1. Коэффициент избытка воздуха выбирается  = 2,1, исходя из пределов для современных

среднеоборотных дизелей

= 2,1, исходя из пределов для современных

среднеоборотных дизелей  = 1,6

= 1,6 2,1 [1].

Остальные параметры двигателя-прототипа оставляем неизменными.

2,1 [1].

Остальные параметры двигателя-прототипа оставляем неизменными.

2.2 Расчет рабочего цикла двигателя

Расчет выполнен по программе DVS 2.1.[2] В ней реализована методика Гриневецкого-Мазинга с некоторыми

изменениями. Отличия состоят в том, что с целью повышения точности оценки

адиабатного теплоперепада в турбинах агрегатов наддува учтена переменность теплоемкости

газа при расширении в турбине наддувочного агрегата, а также введена расчетная

оценка показателя адиабаты.

В

программе DVS 2.1 реализован алгоритм, в котором постоянные

величины, используемые в расчете, приняты для дизельного топлива среднего состава

( = 0,87;

= 0,87;  = 0,126;

= 0,126;  = 0,004,

где

= 0,004,

где  - массовые доли соответственно углерода, водорода и

кислорода). Теоретически необходимое

количество воздуха для сгорания 1 кг топлива

- массовые доли соответственно углерода, водорода и

кислорода). Теоретически необходимое

количество воздуха для сгорания 1 кг топлива  = 0,495

кмоль/кг.

= 0,495

кмоль/кг.

Исходные данные расчета указаны в таблице 2.1.

Таблица 2.1. Исходные данные расчета рабочего цикла дизеля

|

№ п/п

|

Наименование величины

|

Обозначение

|

Значение

|

Размерность

|

|

1

|

Эффективная мощность двигателя

|

1080кВт 1080кВт

|

|

|

|

2

|

Частота вращения коленчатого вала

|

1000мин-1 1000мин-1

|

|

|

|

3

|

Диаметр цилиндра

|

0,20м 0,20м

|

|

|

|

4

|

Ход поршня

|

0,28м 0,28м

|

|

|

|

5

|

Коэффициент тактности

|

0,5- 0,5-

|

|

|

|

6

|

Число цилиндров

|

6- 6-

|

|

|

|

7

|

Давление наддува (продувки)

|

|

0,368

|

МПа

|

|

8

|

Температура воздуха перед цилиндром

|

|

300

|

К

|

|

9

|

Давление окружающей среды

|

0,100МПа 0,100МПа

|

|

|

|

10

|

Температура окружающей среды

|

300К 300К

|

|

|

|

11

|

Давление газа в выпускном трубопроводе после турбины (при

двухступенчатом расширении газа - после Т2) или после цилиндров Д в схеме с

механическим наддувом

|

0,103МПа 0,103МПа

|

|

|

|

12

|

Доля хода поршня, потерянная на продувку

|

|

0

|

-

|

|

13

|

Коэффициент избытка воздуха для сгорания

|

2,0- 2,0-

|

|

|

|

14

|

Температура воздуха после воздухоохладителя первой ступени

|

300- 300-

|

|

|

|

15

|

Коэффициент продувки

|

1,050- 1,050-

|

|

|

|

16

|

Степень сжатия

|

15,000- 15,000-

|

|

|

|

17

|

Степень повышения давления при сгорании

|

1,500- 1,500-

|

|

|

|

18

|

Предельно допустимое давление сгорания

|

18,500МПа 18,500МПа

|

|

|

|

19

|

Коэффициент остаточных газов

|

0,05- 0,05-

|

|

|

|

20

|

Температура остаточных газов

|

800К 800К

|

|

|

|

21

|

Сопротивление на входе в компрессор первой ступени

|

0,003МПа 0,003МПа

|

|

|

|

22

|

Подогрев заряда от стенок цилиндра

|

15,000К 15,000К

|

|

|

|

23

|

Сопротивление воздухоохладителя первой ступени

|

0,004МПа 0,004МПа

|

|

|

|

24

|

Сопротивление воздухоохладителя второй ступени

|

0,000МПа 0,000МПа

|

|

|

|

25

|

Коэффициент использования теплоты в точке « » цикла » цикла 0,935- 0,935-

|

|

|

|

|

26

|

Коэффициент использования теплоты в конце сгорания

|

0,980- 0,980-

|

|

|

|

27

|

Отношение давления в начале сжатия к давлению наддува

|

0,960- 0,960-

|

|

|

|

28

|

Отношение давления перед турбиной высокого давления (Т1) к

давлению наддува

|

0,940- 0,940-

|

|

|

|

29

|

Коэффициент импульсности потока газов

|

1,100- 1,100-

|

|

|

|

30

|

Коэффициент полноты индикаторной диаграммы

|

0,970- 0,970-

|

|

|

|

31

|

Степень повышения давления в компрессоре второй ступени

(К2)

|

1,000- 1,000-

|

|

|

|

32

|

Адиабатный КПД компрессора первой ступени (К1)

|

0,770- 0,770-

|

|

|

|

33

|

Адиабатный КПД компрессора второй ступени (К2)

|

1- 1-

|

|

|

|

34

|

Механический КПД К1

|

0,970- 0,970-

|

|

|

|

35

|

Механический КПД К2

|

1,000- 1,000-

|

|

|

|

36

|

Механический КПД собственно двигателя

|

0,890- 0,890-

|

|

|

|

37

|

Давление после турбины высокого давления (Т1) или перед

турбиной низкого давления (Т2)

|

0,103МПа 0,103МПа

|

|

|

|

38

|

Внутренний КПД Т1

|

0,750- 0,750-

|

|

|

|

39

|

Внутренний КПД Т2

|

1,000- 1,000-

|

|

|

|

40

|

Показатель адиабаты газов в Т1

|

1,330- 1,330-

|

|

|

|

41

|

Показатель адиабаты газов в Т2

|

1,330- 1,330-

|

|

|

|

42

|

Показатель политропы расширения газов при истечении из

цилиндра

|

1,330- 1,330-

|

|

|

|

43

|

Низшая теплота сгорания топлива

|

42290кДж/кг 42290кДж/кг

|

|

|

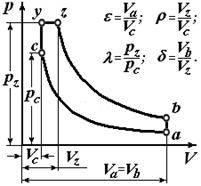

Расчетный цикл представлен на рисунке 2.1

Рис. 2.1 Характерные точки и параметры расчетного цикла ДВС

ПРОЦЕСС НАПОЛНЕНИЯ

Давление воздуха на выходе из компрессора К2, Мпа

=0,368

=0,368

Давление

на выходе из воздухоохладителя ВО1 и на входе в компрессор К2, Мпа

=0,368

=0,368

Давление

на выходе из компрессора К1, Мпа

=0,372

=0,372

Степень

повышения давления в компрессоре К1

=3,84

=3,84

Температура

воздуха на выходе из компрессора К1, К

=487,736

=487,736

Понижение

температуры воздуха в охладителе ВО1, К

=187,736

=187,736

Температура

воздуха после компрессора К2, К

=300

=300

Понижение

температуры воздуха в охладителе ВО2, К

=0

=0

Температура

и давление заряда цилиндра в начале сжатия:

= 338,095

К;

= 338,095

К;  = 0,354 МПа.

= 0,354 МПа.

Коэффициент

наполнения цилиндра, отнесенный к полезному ходу поршня

=0,869

=0,869

Коэффициент

наполнения цилиндра, отнесенный к полному ходу поршня

=0,869

=0,869

Коэффициент

избытка продувочного воздуха

0,913

0,913

Суммарный

коэффициент избытка воздуха

=2,100

=2,100

ПРОЦЕСС

СЖАТИЯ

Уравнения

средней мольной изохорной теплоемкости, соответственно, воздуха и «чистых»

продуктов сгорания, кДж./(кмоль·К):

;

;  .

.

Постоянные

уравнения средней мольной изохорной теплоемкости смеси воздуха и остаточных

газов при сжатии заряда цилиндра

:

:

= 19,289

= 19,289  ;

;

= 0,003

= 0,003 .

.

Средний

показатель политропы сжатия заряда цилиндра

=1,37

=1,37

Давление

и температура заряда цилиндра в конце сжатия:

=14,452

МПа;

=14,452

МПа;  =920,858 К.

=920,858 К.

ПРОЦЕСС

СГОРАНИЯ

Действительное

количество воздуха для сгорания 1кг топлива, кмоль/кг

=0,990

=0,990

где

= 0,495 кмоль/кг - теоретически необходимое количество

воздуха для сгорания 1 кг топлива среднего элементарного состава.

= 0,495 кмоль/кг - теоретически необходимое количество

воздуха для сгорания 1 кг топлива среднего элементарного состава.

Химический и действительный коэффициенты молекулярного изменения:

=1,032

=1,032  =1,030

=1,030

Относительное

количество топлива (в долях единицы), сгоревшего в точке  цикла

цикла

=0,954

=0,954

Коэффициент

молекулярного изменения в точке  цикла

цикла

=1,029

=1,029

Постоянные

уравнения средней мольной изохорной теплоемкости смеси в точке  цикла

цикла  :

:

= 19,858

= 19,858  ;

;

= 0,003

= 0,003  .

.

Постоянные

уравнения средней мольной изохорной теплоемкости смеси в точке  цикла

цикла  :

:

=19,884

=19,884  ;

;

=0,003

=0,003  .

.

Теплота

сгорания топлива, приведенная к температуре 0 К, кДж/кг

=42703,620

=42703,620

Максимальное

давление цикла, Мпа

=18,500

=18,500

(при

известном  вычисляется степень повышения давления

вычисляется степень повышения давления  ).

).

Постоянная

уравнения средней мольной изобарной теплоемкости

смеси в точке

уравнения средней мольной изобарной теплоемкости

смеси в точке  цикла

цикла  :

:

=28,172

=28,172  .

.

Максимальная

температура сгорания (температура в точке  ), К

), К

=1942,004

=1942,004

ПРОЦЕСС

РАСШИРЕНИЯ

Степени

предварительного и последующего расширений заряда цилиндра:

=1,695

=1,695  =8,847

=8,847

Средний

показатель политропы расширения

=1,270

=1,270

Температура

и давление в конце процесса расширения

=1076,263

К;

=1076,263

К;  =1,160 МПа.

=1,160 МПа.

ИНДИКАТОРНЫЕ

ПОКАЗАТЕЛИ

Среднее

индикаторное давление теоретического цикла, МПа

=2,845

=2,845

Среднее

индикаторное давление действительного цикла, МПа

=2,759

=2,759

Удельный

индикаторный расход топлива, кг/(кВт∙ч)

=0,169

=0,169

Индикаторный

КПД

=0,503

=0,503

Индикаторная

мощность двигателя, кВт

=1213,594

=1213,594

КОМПРЕССОРЫ

Адиабатная

работа в компрессоре К1 (см. схему системы наддува), кДж/кг

=141,506

=141,506

Относительная

мощность привода К1

=0,275

=0,275

ТУРБИНЫ

Давление

газов перед турбиной Т1 (см. схему системы наддува), Мпа

=0,346

=0,346

Температура

газов, истекающих из цилиндра при свободном выпуске, К

=797,334

=797,334

Средняя

мольная изобарная теплоемкость продувочного воздуха, кДж./(кмоль·К)

=28,327

=28,327

Средняя

мольная изобарная теплоемкость продуктов сгорания, кДж./(кмоль·К)

=30,647

=30,647

Средняя

мольная изобарная теплоемкость газовоздушной смеси перед турбиной Т1,

кДж./(кмоль·К)

=30,540

=30,540

Температура

смеси перед турбиной Т1, К

=776,017

=776,017

Удельный

расход газа в турбинах, кмоль/(кВт·с)

=5,046

=5,046

Степень

понижения давления в турбине Т1

=2,233

=2,233

Мольная

доля воздуха в выпускном коллекторе

=0,508

=0,508

Мольная

доля «чистых» продуктов сгорания в выпускном коллекторе

=0,492

=0,492

Постоянные

уравнения средней изохорной теплоемкости газа (смеси продуктов сгорания и

продувочного воздуха)  :

:

=19,856

=19,856  ;

;

=0,003

=0,003  ,

,

где

указаны значения постоянных уравнений средней мольной изохорной теплоемкости

соответственно воздуха и «чистых» продуктов сгорания.

Постоянная

уравнения средней изобарной теплоемкости газа

уравнения средней изобарной теплоемкости газа  :

:

= 28,170

= 28,170 .

.

=619,892

=619,892

Средняя

мольная изобарная теплоемкость газа в интервале температур 0 -  , кДж./(кмоль·К)

, кДж./(кмоль·К)

=29,9

=29,9

Средняя

мольная изобарная теплоемкость газа в процессе адиабатного расширения в турбине

Т1 (в интервале температур  -

-  ), кДж/(кмоль·К)

), кДж/(кмоль·К)

=32,285

=32,285

Адиабатный

теплоперепад в Т1, кДж/кмоль

=6720,76

=6720,76

Относительная

мощность Т1

=0,279

=0,279

Действительная

температура газа после Т1, К

=619,892

=619,892

Средняя

мольная изобарная теплоемкость газа в интервалах температур 0 -  и 0 -

и 0 -  ,

кДж/(кмоль·К):

,

кДж/(кмоль·К):

=30,059

=30,059  =30,059

=30,059

Относительный

небаланс работ в турбокомпрессорах ( - в ТК1;

- в ТК1;

- в ТК2):

- в ТК2):

= 0,004

= 0,004  = 0,000 - для систем наддува с iT

< 2;

= 0,000 - для систем наддува с iT

< 2;

ЭФФЕКТИВНЫЕ

ПОКАЗАТЕЛИ

Механический

КПД турбопоршневого двигателя:

=0,98

=0,98

для

систем наддува без механической связи между Д и ТК ([], схемы 6 и 9, табл. 2.1,

рис. 2.1);

Среднее

эффективное давление, МПа

=2,456

=2,456

Эффективная

мощность двигателя, кВт

=1080,099

=1080,099

Удельный

эффективный расход топлива, кг/(кВт∙ч)

=0,190

=0,190

Эффективный

КПД

=0,448

=0,448

Примечание. Первоначально принятые в исходных данных значения

показателей адиабаты  и

и  в ходе

расчета автоматически уточняются программой с использованием приближенных

формул:

в ходе

расчета автоматически уточняются программой с использованием приближенных

формул:

;

;  ;

;

2.3 Расчет и построение индикаторной диаграммы

Индикаторная диаграмма (ИД) служит исходным материалом для динамического

и прочностного расчетов двигателя. Расчет и построение ИД выполнены по методике

П.А. Гордеева.

Результаты расчета ИД проектируемого двигателя представлены в таблице

2.2.

Таблица 2.2 - Расчет к построению индикаторной диаграммы

|

|

|

|

|

|

|

|

1,0

|

=2001,0 =2001,0 =0,3541,0 =0,3541,0 =1,16 =1,16

|

|

|

|

|

|

1,25

|

160

|

1,36

|

0,481

|

1,33

|

1,54

|

|

1,50

|

133,3

|

1,74

|

0,616

|

1,67

|

1,94

|

|

1,75

|

114,3

|

2,15

|

0,761

|

2,04

|

2,37

|

|

2,0

|

100

|

2,58

|

0,913

|

2,41

|

2,8

|

|

2,5

|

80

|

3,51

|

1,243

|

3,2

|

3,71

|

|

3,0

|

66,7

|

4,5

|

1,593

|

4,04

|

4,69

|

|

4,0

|

50

|

6,68

|

2,365

|

5,82

|

6,75

|

|

5,0

|

40

|

9,07

|

3,211

|

7,72

|

8,96

|

|

7,0

|

28,6

|

14,38

|

5,091

|

11,84

|

13,73

|

|

=8,847 =8,847 =22,6-- =22,6-- =15,94 =15,94 =18,49 =18,49

|

|

|

|

|

|

|

9,0

|

22,2

|

20,29

|

7,183

|

-

|

-

|

|

10

|

20

|

23,44

|

8,298

|

-

|

-

|

|

11

|

18,2

|

26,71

|

9,455

|

-

|

-

|

|

12

|

16,7

|

30,09

|

10,652

|

-

|

-

|

|

13

|

15,4

|

33,58

|

11,887

|

-

|

-

|

|

14

|

14,3

|

37,17

|

13,158

|

-

|

-

|

|

=15 =15 =13,3 =13,3 =40,85 =40,85 =14,461-- =14,461--

|

|

|

|

|

|

В таблице:

- полный

объем цилиндра;

- полный

объем цилиндра;

-

текущий объем цилиндра;

-

текущий объем цилиндра;

-

текущая степень сжатия;

-

текущая степень сжатия;

-

степень сжатия (полная);

-

степень сжатия (полная);

,

, ,

, - объемы цилиндра в точках цикла

- объемы цилиндра в точках цикла  ,

,  и

и  соответственно;

соответственно;

,

,  - показатели политроп сжатия и расширения

соответственно;

- показатели политроп сжатия и расширения

соответственно;

,

,  - текущее давление в процессах соответственно сжатия

и расширения;

- текущее давление в процессах соответственно сжатия

и расширения;

,

, ,

, ,

, - давления в точках цикла «a»,

«с», «z» и «b» соответственно;

- давления в точках цикла «a»,

«с», «z» и «b» соответственно;

-

степень последующего расширения.

-

степень последующего расширения.

По

результатам расчета на рисунке 2.2 построена индикаторная диаграмма.

По

индикаторной диаграмме проверяем среднее индикаторное давление цикла, МПа:

=2,817

МПа,

=2,817

МПа,

где

- площадь диаграммы на чертеже, мм2;

- площадь диаграммы на чертеже, мм2;

- длина

диаграммы от ВМТ до НМТ, соответствующая

- длина

диаграммы от ВМТ до НМТ, соответствующая  , мм;

, мм;

-

масштаб давлений по оси ординат, МПа/мм.

-

масштаб давлений по оси ординат, МПа/мм.

Расхождение

значения  , найденного по диаграмме, с расчетным (см. расчет

цикла) составило 2,1%, что в соответствии с методическими указаниями можно

считать допустимым.

, найденного по диаграмме, с расчетным (см. расчет

цикла) составило 2,1%, что в соответствии с методическими указаниями можно

считать допустимым.

.4 Выводы по разделу

Был сделан пересчёт диаграммы рабочего цикла двигателя-прототипа в

соответствии с современными тенденциями мирового двигателестроения.

Одной из главных целей, поставленных в курсовом проекте, была уменьшение

расхода топлива, т.е. увеличение топливной экономичности. Для этого было

понижено давление наддува (продувки) и предельно допустимое давление сгорания.

Но при этом увеличены степень сжатия и коэффициент избытка воздуха для

сгорания. Всё это привело к уменьшению расхода топлива на 5,6%.

3. СИЛОВОЙ

АНАЛИЗ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ

3.1 Цель силового анализа двигателя

двигатель силовой индикаторный шатунный

Цель силового анализа кривошипно-шатунного механизма (КШМ) состоит в

определении сил, действующих в элементах механизма, для последующего расчета их

прочности, оценки удельных нагрузок на подшипники и степени неравномерности

вращения коленчатого вала.

3.2 Методика расчета

Методика расчета подробно изложена в конспекте лекций по дисциплине и в

учебнике [3]. Методика реализована в компьютерной программе КРУИС.

Исходным материалом расчета являются параметры индикаторной диаграммы

(ИД), постоянная КШМ, фазы газораспределения и некоторые общие характеристики

двигателя (коэффициент тактности; число цилиндров в двигателе; число цилиндров,

работающих на одну шейку коленчатого вала, порядок работы цилиндров, и др.).

В результате расчета динамики программа выдает четыре таблицы, из которых

в данном проекте используются только таблицы 1 и 3. В них для каждого углового

положения КШМ (в ºп.к.в.) с шагом, заданным в исходных данных, указаны

силы, отнесенные к площади поршня (поэтому размерность «сил» - МПа) и

действующие на элементы КШМ, включая коленчатый вал.

Первая таблица «Усилия в деталях КШМ» содержит следующие столбцы:

- текущее положение КШМ, ºп.к.в.;

1

- давление газов на поршень  , МПа;

, МПа;

-

избыточное давление газов на поршень (для Ч-ДВС:  ), МПа;

), МПа;

-

движущая сила  , МПа;

, МПа;

-

нормальная сила  (или

(или  ), МПа;

), МПа;

-

сила, действующая по оси шатуна  , МПа;

, МПа;

-

«вертикальная» сила, действующая на поршневой палец, МПа;

-

полное давление в поршневом (головном) подшипнике, МПа;

-

радиальная составляющая на шатунной шейке, МПа;

-

тангенциальная составляющая на шатунной шейке,  , МПа;

, МПа;

-

полное давление в шатунном подшипнике, МПа;

-

текущее положение КШМ (дублирование столбца «0»), ºп.к.в.

В

третьей таблице «Усилия в коренных шейках коленчатого вала» для каждого

расчетного углового положения кривошипа первого цилиндра указаны значения

«набегающей» тангенциальной силы, скручивающей коренные шейки коленчатого вала,

принадлежащие различным цилиндрам многоцилиндрового двигателя. Номер столбца

таблицы означает номер цилиндра, которому соответствует коренная шейка

коленчатого вала. Таким образом, в крайнем правом столбце результатов

вычислений даны значения суммарной тангенциальной силы  , МПа, скручивающей последнюю коренную шейку

(действующей на выходном фланце двигателя и определяющей его крутящий момент).

, МПа, скручивающей последнюю коренную шейку

(действующей на выходном фланце двигателя и определяющей его крутящий момент).

С

использованием диаграммы  и эмпирической зависимости для момента инерции КШМ

может быть рассчитана степень неравномерности вращения коленчатого вала.

и эмпирической зависимости для момента инерции КШМ

может быть рассчитана степень неравномерности вращения коленчатого вала.

3.3 Исходные данные расчета

Раздел характеристик двигателя

= 4 -

тактность двигателя (в используемой программе:

= 4 -

тактность двигателя (в используемой программе:  = 4 для

= 4 для

Ч-ДВС и  = 2 для Д-ДВС);

= 2 для Д-ДВС);

= 6 -

число цилиндров двигателя;

= 6 -

число цилиндров двигателя;

=1 -

число цилиндров, работающих на одну шатунную шейку коленчатого вала (для

рядного двигателя

=1 -

число цилиндров, работающих на одну шатунную шейку коленчатого вала (для

рядного двигателя  =1, для V-образного

=1, для V-образного

=2);

=2);

= 0 - число нащечных противовесов коленчатого

вала (в данном расчете противовесы не учтены).

= 0 - число нащечных противовесов коленчатого

вала (в данном расчете противовесы не учтены).

Раздел

порядка вспышек в цилиндрах

Принят

следующий порядок работы цилиндров [3]:

-5-3-6-2-4;

Раздел

характеристик КШМ

=1000 -

частота вращения вала двигателя, мин-1;

=1000 -

частота вращения вала двигателя, мин-1;

=0,328 -

постоянная КШМ (отношение радиуса прототипа к длине шатуна; значение

=0,328 -

постоянная КШМ (отношение радиуса прототипа к длине шатуна; значение  определено по чертежу двигателя);

определено по чертежу двигателя);

=10 -

расчетный интервал, ºп.к.в.;

=10 -

расчетный интервал, ºп.к.в.;

Давления

, а также параметры

, а также параметры  приняты

по результатам расчета рабочего цикла двигателя (см. раздел 2 проекта):

приняты

по результатам расчета рабочего цикла двигателя (см. раздел 2 проекта):

=0,262 -

давление в цилиндре в начале процесса сжатия, МПа;

=0,262 -

давление в цилиндре в начале процесса сжатия, МПа;

= 13,647

- давление в конце процесса сжатия, МПа;

= 13,647

- давление в конце процесса сжатия, МПа;

=17 -

максимальное давление цикла, МПа;

=17 -

максимальное давление цикла, МПа;

=0,809 -

давление в конце процесса расширения, МПа;

=0,809 -

давление в конце процесса расширения, МПа;

=0,104 -

давление в подпоршневой полости, МПа (для Ч-ДВС

=0,104 -

давление в подпоршневой полости, МПа (для Ч-ДВС  ; для

Д-ДВС

; для

Д-ДВС  );

);

=18 -

степень сжатия;

=18 -

степень сжатия;

=1,646 -

степень предварительного расширения;

=1,646 -

степень предварительного расширения;

=1,368 -

показатель политропы сжатия;

=1,368 -

показатель политропы сжатия;

=1,273 -

показатель политропы расширения;

=1,273 -

показатель политропы расширения;

=0 - доля

хода поршня, потерянная при сжатии за счет газораспределительных органов (для

Ч-ДВС принимают

=0 - доля

хода поршня, потерянная при сжатии за счет газораспределительных органов (для

Ч-ДВС принимают  = 0)

= 0)

- доля

хода поршня, потерянная при расширении за счет газораспределительных органов;

при угле опережения открытия выпускных клапанов

- доля

хода поршня, потерянная при расширении за счет газораспределительных органов;

при угле опережения открытия выпускных клапанов  =45º п.к.в. до НМТ значение

=45º п.к.в. до НМТ значение  =0,11.

=0,11.

=20 -

диаметр цилиндра, см;

=20 -

диаметр цилиндра, см;

=28 -

радиус кривошипа, см;

=28 -

радиус кривошипа, см;

Массы: =21 - масса поршня, кг;

=21 - масса поршня, кг;  =39 масса

шатуна, кг;

=39 масса

шатуна, кг;  =50 - масса колена вала, кг.

=50 - масса колена вала, кг.

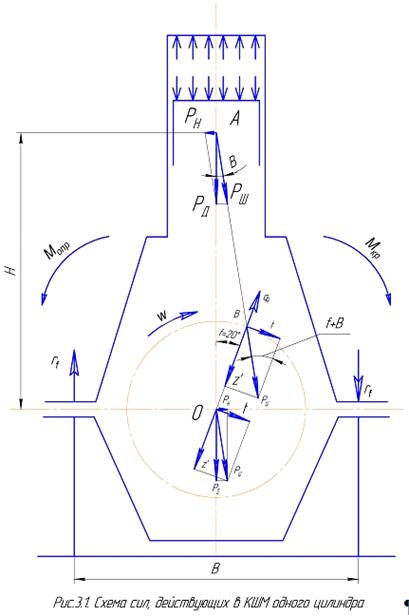

3.4 Результаты расчета сил в КШМ двигателя

Схема векторов сил в КШМ для положения механизма, указанного в задании,

показана на рисунке 3.1. Модули векторов сил определены по распечатке

результатов работы программы КРУИС, размещенной в ПРИЛОЖЕНИИ 3 (таблица 1).

Диаграммы движущей силы  , тангенциальной силы

, тангенциальной силы  , действующей в одном цилиндре и

диаграмма суммарной тангенциальной силы

, действующей в одном цилиндре и

диаграмма суммарной тангенциальной силы  на 01.01. Значения силы определены

по распечатке результатов работы программы КРУИС (таблица 3).

на 01.01. Значения силы определены

по распечатке результатов работы программы КРУИС (таблица 3).

Определение

движущей силы  выполнено также графическим способом на рисунке 3.1.

Различие значений

выполнено также графическим способом на рисунке 3.1.

Различие значений  , оцененных расчетным и графическим способами при

, оцененных расчетным и графическим способами при  = 20º п.к.в.

после НМТ на такте «рабочий ход», составило 0,4%, что может быть признано

допустимым [Прил.3].

= 20º п.к.в.

после НМТ на такте «рабочий ход», составило 0,4%, что может быть признано

допустимым [Прил.3].

На

диаграмме  указана средняя суммарная тангенциальная сила

указана средняя суммарная тангенциальная сила  . Она определена как отношение площади между линией

. Она определена как отношение площади между линией  и осью абсцисс к длине диаграммы.

и осью абсцисс к длине диаграммы.

Средний крутящий момент, МН·м, создаваемый многоцилиндровым двигателем

=

= = 8846 МН.м (3.1)

= 8846 МН.м (3.1)

Проверка

правильности расчета  и динамики двигателя в целом выполнена по расчетной

индикаторной мощности двигателя, кВт:

и динамики двигателя в целом выполнена по расчетной

индикаторной мощности двигателя, кВт:

=

=  =925,915 кВт, (3.2)

=925,915 кВт, (3.2)

где

- частота вращения коленчатого вала, мин-1.

- частота вращения коленчатого вала, мин-1.

Рассчитанная

по формуле (3.2)  отличается от индикаторной мощности, указанной в

расчете рабочего цикла двигателя (

отличается от индикаторной мощности, указанной в

расчете рабочего цикла двигателя ( =898,947

кВт), на 3%. Указанное различие свидетельствует о достаточно высокой точности

расчетов и построений диаграмм сил.

=898,947

кВт), на 3%. Указанное различие свидетельствует о достаточно высокой точности

расчетов и построений диаграмм сил.

3.5 Расчет степени неравномерности вращения коленчатого вала

двигателя

Примем,

что суммарный момент всех сил сопротивления постоянен и равен  (с обратным знаком), то есть в соответствии с

формулой (3.1) пропорционален

(с обратным знаком), то есть в соответствии с

формулой (3.1) пропорционален  . Тогда в

диапазоне углов п.к.в., в котором крутящий момент больше момента сил сопротивления,

то есть при

. Тогда в

диапазоне углов п.к.в., в котором крутящий момент больше момента сил сопротивления,

то есть при  >

> ,

создается положительная избыточная работа

,

создается положительная избыточная работа  , которая

тратится на увеличение кинетической энергии движущихся деталей, и в результате

происходит увеличение

, которая

тратится на увеличение кинетической энергии движущихся деталей, и в результате

происходит увеличение  . Напротив, в диапазоне углов п.к.в., в котором

. Напротив, в диапазоне углов п.к.в., в котором  <

< ,

происходит уменьшение

,

происходит уменьшение  .

.

Степень

неравномерности вращения коленчатого вала проектируемого двигателя

=

= 0,08 (3.3)

0,08 (3.3)

где

- индикаторная мощность двигателя, кВт;

- индикаторная мощность двигателя, кВт;

-

приведенный момент инерции движущихся масс, кг·м2;

-

приведенный момент инерции движущихся масс, кг·м2;

-

частота вращения коленчатого вала, мин-1;

-

частота вращения коленчатого вала, мин-1;

-

отношение избыточной площади диаграммы суммарной тангенциальной силы за один

ее период к площади диаграммы за один оборот вала.

-

отношение избыточной площади диаграммы суммарной тангенциальной силы за один

ее период к площади диаграммы за один оборот вала.

Равномерность

вращения тем лучше, чем меньше  .

.

Приведенный

момент инерции движущихся масс  ,

входящий в формулу, может включать в себя ряд составляющих:

,

входящий в формулу, может включать в себя ряд составляющих:

, (3.4)

, (3.4)

где

- приведенный момент инерции КШМ двигателя;

- приведенный момент инерции КШМ двигателя;  - моменты инерции соответственно маховика и

противовесов. Примем

- моменты инерции соответственно маховика и

противовесов. Примем  = 0;

= 0;  = 0.

Тогда приведенный момент инерции КШМ, рассчитанный по эмпирической формуле

Терских:

= 0.

Тогда приведенный момент инерции КШМ, рассчитанный по эмпирической формуле

Терских:

=

=

(3.5)

(3.5)

Где

|

=6- число цилиндров; =6- число цилиндров; =0,2- диаметр цилиндра, м; =0,2- диаметр цилиндра, м;

|

|

|

|

|

=0,14- радиус кривошипа, м; =0,14- радиус кривошипа, м; =0,180- диаметр шейки коленчатого

вала, м; =0,180- диаметр шейки коленчатого

вала, м;

|

|

|

|

|

=0,772- расстояние между осями

цилиндров,м; =0,772- расстояние между осями

цилиндров,м; =1- число цилиндров, приходящееся на одно колено вала; =1- число цилиндров, приходящееся на одно колено вала;

|

|

|

|

|

=0,269- коэффициент, зависящий от =0,269- коэффициент, зависящий от  и длины шатуна и длины шатуна  =0,485 м, =0,485 м,

|

|

|

причем

|

|

|

|

- для чугунных поршней; - для чугунных поршней;

|

|

- для силуминовых поршней. - для силуминовых поршней.

|

|

|

|

|

|

|

Примем,

что проектируемый дизель предназначен для работы на гребной винт, т.к.

рассчитанная  несколько меньше 1/20 - 1/50 [4].

несколько меньше 1/20 - 1/50 [4].

3.6 Выводы по разделу

3.5.1 Из расчетов

следует, что максимальная тангенциальная сила в КШМ одного цилиндра имеет место

при положении угле поворота коленчатого вала  = 20 ºп.к.в. на такте расширения.

= 20 ºп.к.в. на такте расширения.

.5.2 Максимальное

отрицательное значение тангенциальной силы от работы одного цилиндра

соответствует  = 20ºп.к.в.

на такте сжатия.

= 20ºп.к.в.

на такте сжатия.

.5.3 В течение

насосных ходов поршня существенную роль в формировании кривой тангенциальной

силы играют силы инерции поступательно движущихся масс КШМ.

.5.4

Смена знака нормальной силы, соответствующая перекладке поршня, происходит при

углах поворота коленчатого вала 180º, 290º, 360º, 430º, 540º, 720º.

3.5.5 Степень неравномерности вращения

коленчатого вала проектируемого двигателя при его работе на расчетном режиме

составляет 0,08. Это означает, что в случае использования двигателя в качестве

главного двигателя нет необходимости в установке маховика.

4. ОПИСАНИЕ

СПРОЕКТИРОВАННОГО ДВИГАТЕЛЯ

4.1 Основная техническая характеристика спроектированного двигателя

|

1.

|

Тип двигателя

|

ЧН 20/28

|

|

2.

|

Номинальная частота вращения коленчатого вала, 1/мин

|

1000

|

|

3.

|

Число цилиндров

|

6

|

|

4.

|

Диаметр цилиндра, мм

|

200

|

|

5.

|

Ход поршня, мм

|

280

|

|

6.

|

Номинальная агрегатная мощность, кВт

|

800

|

|

7.

|

Среднее эффективное давление, МПа

|

1,819

|

|

8.

|

Максимальное давление цикла, МПа

|

17

|

|

9.

|

Удельный эффективный расход топлива, кг/кВт. ч

|

0,180

|

|

10.

|

Эффективный КПД %

|

0,473

|

|

11.

|

Степень сжатия

|

18

|

|

12.

|

Масса поршня, кг

|

21

|

|

13.

|

Масса шатуна, кг

|

39

|

|

14.

|

Масса колена вала, кг

|

50

|

4.2 Параметры рабочего цикла спроектированного двигателя

В ходе выполнения курсового проекта были изменены параметры рабочего

цикла двигателя по сравнению с прототипом.

Давление наддува pk = 0,273 МПа;

Максимальное давление  = 17 МПа;

= 17 МПа;

Степень

сжатия  = 15;

= 15;

Степень

повышения давления λ

= 1,5;

Коэффициент

избытка воздуха для сгорания α = 2,1;

-

Для обеспечения стабильности воспламенения топлива, уменьшения скорости

нарастания давления при сгорании была увеличена степень сжатия  с 15 до 18. Также увеличение позволило увеличить

с 15 до 18. Также увеличение позволило увеличить  и

и  .

Кроме того, с ростом

.

Кроме того, с ростом  несколько улучшаются условия воспламенения, что дает

возможность расширить пределы обеднения смеси и получить дополнительное

увеличение

несколько улучшаются условия воспламенения, что дает

возможность расширить пределы обеднения смеси и получить дополнительное

увеличение  при работе на частичных нагрузках;

при работе на частичных нагрузках;

Был

увеличен коэффициент избытка воздуха для сгорания α с 2,0 до 2,1 с целью, несколько снизить тепловую

нагрузку на детали двигателя. Также для достижения этой цели снижено предельно

допустимое давление сгорания  на 1,5

МПа;

на 1,5

МПа;

Степень

повышения давления при сгорании λ увеличена с 1,246 до 1,28 для:

· увеличения степени сжатия при сохранении на прежнем уровне

механической напряженности в двигателе, определяемой максимальным давлением;

· перенесения сгорания на линию расширения с целью снижения

уровня температур в цилиндре, что позволяет снизить скорость образования NO.

Давление наддува (продувки)  было снижено, для уменьшения затрат

мощности на нагнетатель.

было снижено, для уменьшения затрат

мощности на нагнетатель.

Всё вышеперечисленное позволило достигнуть главных задач проекта, в

частности, уменьшение удельного эффективного расхода топлива (на 9,5%),

тепловой нагрузки и обеспечение требуемых показателей экологической

безопасности.

4.3 Особенности конструкции спроектированного двигателя

Спроектированный двигатель предназначен для работы на гребной винт.

В связи с достижением в мировом судовом дизелестроении есть варианты

оптимизации конструкции рассматриваемого дизеля. По мнению автора курсового

проекта, эти варианты заключаются в следующем:

Увеличение

длинноходности. Величины s/d порядка 1,4 сочетаются в современных СОД со степенью

сжатия  от 13 до 15 и максимальными давлениями сгорания

150…190 бар. Положительное влияние увеличения отношения s/d

проявляется, прежде всего, в улучшении условий смесеобразования и сгорания.

от 13 до 15 и максимальными давлениями сгорания

150…190 бар. Положительное влияние увеличения отношения s/d

проявляется, прежде всего, в улучшении условий смесеобразования и сгорания.

Переход

с импульсной системы наддува на изобарную. Это влечёт за собой улучшение

технико-экономических показателей с ростом среднего эффективного давления.

Преимущества изобарного наддува в частности состоят в простоте конструкции

системы, меньшей опасности заброса газов во впускной коллектор, постоянстве

температур отработавших газов по цилиндрам.

Использование

специальных упругих демпфирующих муфт для уменьшения неравномерности вращения и

снижения чрезмерных колебаний вала. Упругие муфты между коленвалом и РРП или

гребным валом уменьшают амплитуду колебаний и механического шума, обеспечивают

удобство монтажа и обслуживания в соединении с высокой технической

безопасностью. Также упругие муфты являются электро- и магнитоизоляторами.

4.4 Выводы

по разделу

Основные результаты, которые были достигнуты в ходе проектирования

двигателя:

увеличена степень сжатия, степень повышения давления, коэффициент избытка

воздуха для сгорания, снижено максимальное давление сгорания. Это позволило

увеличить индикаторные показатели, в частности, КПД, а значит, уменьшить расход

топлива.

предложены способы конструктивной оптимизации работы двигателя в целом:

переход на изобарный наддув, увеличение длинноходности, применение упругих

муфт.

ЗАКЛЮЧЕНИЕ

Целью выполнения курсового проекта являлась модернизация

двигателя-прототипа 6 ЧН 20/28, с учётом современных достижений в мировом

дизелестроении. Данный двигатель предполагалось дефорсировать для увеличения

топливной экономичности, повышения надежности и снижения токсичности

отработавших газов. Для этого был сделан анализ основных показателей двигателя

и принято решение изменить некоторые из них.

В результате снижения эффективной мощности появилась возможность

уменьшения максимального давления сгорания, увеличения степени сжатия и

коэффициента избытка воздуха для сгорания. Всё это в совокупности привело к

снижению эффективного расхода топлива на 9,5%. Вместе с этим была увеличена

степень повышения давления на 10%, что позволило снизить выбросы NO.

Также было предложено несколько конструктивных решений в

двигателе-прототипе, в частности, увеличение хода поршня относительно его

диаметра для улучшения смесеобразования, применения изобарного наддува, что

повлекло за собой улучшение топливно-экологических показателей. Вместе с этим

был рассмотрен вариант использования упругих демпфирующих муфт для уменьшения

колебаний и степени неравномерности вращения коленчатого вала.

Спроектированный двигатель отвечает всем требованиям, предъявляемым к

современным дизелям. Но дальнейшее развитие дизелестроения в целом и

ужесточение требований по экологической безопасности могут потребовать

дополнительных инженерных решений в данной области.

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Мировое судовое дизелестроение. Концепции

конструирования, анализ международного опыта: Учеб. пособие / Г.А. Конкс, В.А.

Лашко. - М.: Машиностроение, 2005. - 512 с., ил.

. Автоматизированный расчёт рабочего цикла судового

ДВС: учеб. пособие. - 2-е изд., перераб. и до. / В.В. Гаврилов, В.Ю. Мащенко -

СПб.: СПГУВК, 2011. - 68 с.

. Конспект лекций / А.А. Пуляев - СПб.

. Судовое главное энергетическое оборудование. Судовые

двигатели внутреннего сгорания: учеб. пособие. / В.В. Гаврилов - СПб.: СПГУВК,

2011. - 228 С.

. Вяртсиля. Среднеоборотные двигатели модельного ряда L20-L/V32. Конструкция,

эксплуатация и техническое обслуживание. / И.В. Возницкий - М.:МОРКНИГА, 2008.

- 128 с.:ил.

. Современные судовые среднеоборотные двигатели. /

И.В. Возницкий - М.:МОРКНИГА, 2006. - 140 с.:ил.

ПРИЛОЖЕНИЕ 1

РЕЗУЛЬТАТЫ РАСЧЕТА РАБОЧЕГО ЦИКЛА ДИЗЕЛЯ 6 ЧН 20/28 (дизеля-прототипа)

ПРИЛОЖЕНИЕ 2

РЕЗУЛЬТАТЫ РАСЧЕТА РАБОЧЕГО ЦИКЛА ДИЗЕЛЯ 6 ЧН 20/28 (проектируемого

дизеля)

ПРИЛОЖЕНИЕ 3

РАСЧЕТ СИЛ В КРИВОШИПНО-ШАТУННОМ МЕХАНИЗМЕ ДИЗЕЛЯ 6 ЧН 20/28

Работает программа KRUIS

Исходные данные

Z =4; i =6; V =1; G =0; N =1000.000; L =0.328; AL

=10.000; Pa =0.262; Pc =13.647; Pz=17.000;

Pb =0.809; Px =0.104; E

=18.000; Ro =1.646; N1 =1.368; N2

=1.273; Fs =0.000; Fa=0.130; D

=20.000; R =14.000; Ms =21.000; Msh

=39.000; Mr =50.000.

Порядок работы цилиндров: 1-5-3-6-2-4

Результаты расчета

Усилия в деталях КШМ

|

0.0

|

15.324

|

15.220

|

13.108

|

-0.000

|

13.108

|

13.863

|

13.863

|

11.782

|

-0.000

|

0.0

|

|

10.0

|

16.803

|

16.699

|

14.641

|

0.835

|

14.665

|

15.377

|

15.400

|

12.948

|

3.366

|

13.378

|

10.0

|

|

20.0

|

16.611

|

16.507

|

14.606

|

1.649

|

14.698

|

15.286

|

15.375

|

11.835

|

6.548

|

13.525

|

20.0

|

|

30.0

|

10.039

|

9.935

|

8.284

|

1.377

|

8.398

|

8.875

|

8.981

|

5.159

|

5.339

|

7.424

|

30.0

|

|

40.0

|

6.342

|

6.238

|

4.917

|

1.060

|

5.030

|

5.389

|

5.493

|

1.757

|

3.978

|

4.349

|

40.0

|

|

50.0

|

4.276

|

4.172

|

3.234

|

0.839

|

3.341

|

3.569

|

3.667

|

0.107

|

3.023

|

3.025

|

50.0

|

|

60.0

|

3.068

|

2.964

|

2.437

|

0.722

|

2.541

|

2.625

|

2.723

|

-0.737

|

2.479

|

2.586

|

60.0

|

|

70.0

|

2.325

|

2.221

|

2.100

|

0.680

|

2.208

|

2.144

|

2.249

|

-1.252

|

2.214

|

2.544

|

70.0

|

|

80.0

|

1.847

|

1.743

|

1.994

|

0.681

|

2.107

|

1.904

|

2.022

|

-1.657

|

2.090

|

2.667

|

80.0

|

|

90.0

|

1.526

|

1.422

|

1.987

|

0.690

|

2.104

|

1.785

|

1.914

|

-2.024

|

1.996

|

2.843

|

90.0

|

|

100.0

|

1.305

|

1.201

|

2.007

|

0.685

|

2.121

|

1.719

|

1.850

|

-2.359

|

1.866

|

3.008

|

100.0

|

|

110.0

|

1.149

|

1.045

|

2.017

|

0.653

|

2.120

|

1.669

|

1.792

|

-2.641

|

1.680

|

3.130

|

110.0

|

|

120.0

|

1.036

|

0.932

|

2.003

|

0.593

|

2.089

|

1.620

|

1.725

|

-2.854

|

1.445

|

3.199

|

120.0

|

|

130.0

|

0.809

|

0.705

|

1.821

|

0.473

|

1.882

|

1.422

|

1.498

|

-2.873

|

1.098

|

3.075

|

130.0

|

|

140.0

|

0.790

|

0.686

|

1.813

|

0.391

|

1.855

|

1.410

|

1.463

|

-2.981

|

0.871

|

3.105

|

140.0

|

|

150.0

|

0.745

|

0.641

|

1.758

|

0.292

|

1.782

|

1.358

|

1.390

|

-3.010

|

0.630

|

3.076

|

150.0

|

|

160.0

|

0.683

|

0.579

|

1.681

|

0.190

|

1.692

|

1.287

|

1.301

|

-2.987

|

0.399

|

3.013

|

160.0

|

|

170.0

|

0.612

|

0.508

|

1.596

|

0.091

|

1.599

|

1.207

|

1.210

|

-2.931

|

0.189

|

2.937

|

170.0

|

|

180.0

|

0.536

|

0.432

|

1.516

|

0.000

|

1.516

|

1.128

|

1.128

|

-2.858

|

0.000

|

2.858

|

180.0

|

|

190.0

|

0.459

|

0.355

|

1.444

|

-0.082

|

1.447

|

1.055

|

1.058

|

-2.779

|

-0.171

|

2.785

|

190.0

|

|

200.0

|

0.388

|

0.284

|

1.386

|

-0.156

|

1.395

|

0.992

|

1.004

|

-2.698

|

-0.330

|

2.718

|

200.0

|

|

210.0

|

0.326

|

0.222

|

1.340

|

-0.223

|

1.358

|

0.940

|

0.966

|

-2.613

|

-0.481

|

2.657

|

210.0

|

|

220.0

|

0.281

|

0.177

|

1.303

|

-0.281

|

1.333

|

0.900

|

0.943

|

-2.520

|

-0.628

|

2.597

|

220.0

|

|

230.0

|

0.262

|

0.158

|

1.274

|

-0.331

|

1.317

|

0.875

|

0.935

|

-2.412

|

-0.770

|

2.532

|

230.0

|

|

240.0

|

0.262

|

0.158

|

1.229

|

-0.364

|

1.281

|

0.846

|

0.921

|

-2.268

|

-0.889

|

2.436

|

240.0

|

|

250.0

|

0.262

|

0.158

|

1.130

|

-0.366

|

1.188

|

0.782

|

0.864

|

-2.068

|

-0.945

|

2.273

|

250.0

|

|

260.0

|

0.262

|

0.158

|

0.964

|

-0.329

|

1.019

|

0.676

|

0.752

|

-1.827

|

-0.901

|

2.037

|

260.0

|

|

270.0

|

0.262

|

0.158

|

0.723

|

-0.251

|

0.765

|

0.521

|

0.578

|

-1.585

|

-0.732

|

1.746

|

270.0

|

|

280.0

|

0.262

|

0.158

|

0.409

|

-0.140

|

0.432

|

0.319

|

0.349

|

-1.399

|

-0.436

|

1.465

|

280.0

|

|

290.0

|

0.262

|

0.158

|

0.037

|

-0.012

|

0.039

|

0.080

|

0.081

|

-1.330

|

-0.047

|

1.331

|

290.0

|

|

300.0

|

0.158

|

-0.369

|

0.109

|

-0.385

|

-0.181

|

0.211

|

-1.420

|

0.367

|

1.467

|

300.0

|

|

310.0

|

0.262

|

0.158

|

-0.780

|

0.202

|

-0.806

|

-0.444

|

0.488

|

-1.675

|

0.721

|

1.824

|

310.0

|

|

320.0

|

0.262

|

0.158

|

-1.164

|

0.251

|

-1.190

|

-0.691

|

0.735

|

-2.058

|

0.935

|

2.260

|

320.0

|

|

330.0

|

0.262

|

0.158

|

-1.492

|

0.248

|

-1.513

|

-0.902

|

0.935

|

-2.495

|

0.957

|

2.672

|

330.0

|

|

340.0

|

0.262

|

0.158

|

-1.743

|

0.197

|

-1.755

|

-1.063

|

1.081

|

-2.897

|

0.778

|

3.000

|

340.0

|

|

350.0

|

0.262

|

0.158

|

-1.901

|

0.108

|

-1.904

|

-1.164

|

1.169

|

-3.179

|

0.435

|

3.208

|

350.0

|

|

360.0

|

0.262

|

0.158

|

-1.954

|

0.000

|

-1.954

|

-1.198

|

1.198

|

-3.280

|

0.000

|

3.280

|

360.0

|

|

370.0

|

0.262

|

0.158

|

-1.901

|

-0.108

|

-1.904

|

-1.164

|

1.169

|

-3.179

|

-0.435

|

3.208

|

370.0

|

|

380.0

|

0.262

|

0.158

|

-1.743

|

-0.197

|

-1.755

|

-1.063

|

1.081

|

-2.897

|

-0.778

|

3.000

|

380.0

|

|

390.0

|

0.262

|

0.158

|

-1.492

|

-0.248

|

-1.513

|

-0.902

|

0.935

|

-2.495

|

-0.957

|

2.672

|

390.0

|

|

400.0

|

0.262

|

0.158

|

-1.164

|

-0.251

|

-1.190

|

-0.691

|

0.735

|

-2.058

|

-0.935

|

2.260

|

400.0

|

|

410.0

|

0.262

|

0.158

|

-0.780

|

-0.202

|

-0.806

|

-0.444

|

0.488

|

-1.675

|

-0.721

|

1.824

|

410.0

|

|

420.0

|

0.262

|

0.158

|

-0.369

|

-0.109

|

-0.385

|

-0.181

|

0.211

|

-1.420

|

-0.367

|

1.467

|

420.0

|

|

430.0

|

0.262

|

0.158

|

0.037

|

0.012

|

0.039

|

0.080

|

0.081

|

-1.330

|

0.047

|

1.331

|

430.0

|

|

440.0

|

0.262

|

0.158

|

0.409

|

0.140

|

0.432

|

0.319

|

0.349

|

-1.399

|

0.436

|

1.465

|

440.0

|

|

450.0

|

0.262

|

0.158

|

0.723

|

0.251

|

0.765

|

0.521

|

0.578

|

-1.585

|

0.732

|

1.746

|

450.0

|

|

460.0

|

0.262

|

0.158

|

0.964

|

0.329

|

1.019

|

0.676

|

0.752

|

-1.827

|

0.901

|

2.037

|

460.0

|

|

470.0

|

0.262

|

0.158

|

1.130

|

0.366

|

1.188

|

0.782

|

0.864

|

-2.068

|

0.945

|

2.273

|

470.0

|

|

480.0

|

0.262

|

0.158

|

1.229

|

0.364

|

1.281

|

0.846

|

0.921

|

-2.268

|

0.889

|

2.436

|

480.0

|

|

490.0

|

0.262

|

0.158

|

1.274

|

0.331

|

1.317

|

0.875

|

0.935

|

-2.412

|

0.770

|

2.532

|

490.0

|

|

500.0

|

0.262

|

0.158

|

1.285

|

0.277

|

1.314

|

0.882

|

0.924

|

-2.503

|

0.619

|

2.578

|

500.0

|

|

510.0

|

0.262

|

0.158

|

1.275

|

0.212

|

1.293

|

0.876

|

0.901

|

-2.552

|

0.458

|

2.593

|

510.0

|

|

520.0

|

0.262

|

0.158

|

1.260

|

0.142

|

1.268

|

0.866

|

0.877

|

-2.575

|

0.300

|

2.592

|

520.0

|

|

530.0

|

0.262

|

0.158

|

1.247

|

0.071

|

1.249

|

0.857

|

0.860

|

-2.583

|

0.148

|

2.587

|

530.0

|

|

540.0

|

0.262

|

0.158

|

1.242

|

0.000

|

1.242

|

0.854

|

0.854

|

-2.585

|

0.000

|

2.585

|

540.0

|

|

550.0

|

0.264

|

0.160

|

1.249

|

-0.071

|

1.251

|

0.859

|

0.862

|

-2.585

|

-0.148

|

2.589

|

550.0

|

|

560.0

|

0.269

|

0.165

|

1.267

|

-0.143

|

1.275

|

0.873

|

0.884

|

-2.582

|

-0.302

|

2.599

|

560.0

|

|

570.0

|

0.279

|

0.175

|

1.292

|

-0.215

|

1.310

|

0.892

|

0.918

|

-2.568

|

-0.464

|

2.609

|

570.0

|

|

580.0

|

0.293

|

0.189

|

1.315

|

-0.284

|

1.346

|

0.912

|

0.955

|

-2.531

|

-0.634

|

2.609

|

580.0

|

|

590.0

|

0.313

|

0.209

|

1.326

|

1.370

|

0.926

|

0.988

|

-2.455

|

-0.801

|

2.583

|

590.0

|

|

600.0

|

0.342

|

0.238

|

1.308

|

-0.388

|

1.365

|

0.925

|

1.003

|

-2.328

|

-0.947

|

2.513

|

600.0

|

|

610.0

|

0.382

|

0.278

|

1.250

|

-0.405

|

1.314

|

0.902

|

0.989

|

-2.145

|

-1.044

|

2.386

|

610.0

|

|

620.0

|

0.438

|

0.334

|

1.140

|

-0.389

|

1.205

|

0.852

|

0.936

|

-1.917

|

-1.064

|

2.192

|

620.0

|

|

630.0

|

0.518

|

0.414

|

0.979

|

-0.340

|

1.037

|

0.777

|

0.848

|

-1.674

|

-0.988

|

1.944

|

630.0

|

|

640.0

|

0.636

|

0.532

|

0.783

|

-0.267

|

0.828

|

0.693

|

0.743

|

-1.460

|

-0.826

|

1.677

|

640.0

|

|

650.0

|

0.815

|

0.711

|

0.590

|

-0.191

|

0.620

|

0.633

|

0.661

|

-1.309

|

-0.627

|

1.452

|

650.0

|

|

660.0

|

1.097

|

0.993

|

0.466

|

-0.138

|

0.486

|

0.655

|

0.669

|

-1.216

|

-0.480

|

1.308

|

660.0

|

|

670.0

|

1.568

|

1.464

|

0.526

|

-0.136

|

0.543

|

0.861

|

0.872

|

-1.095

|

-0.497

|

1.203

|

670.0

|

|

680.0

|

2.395

|

2.291

|

0.969

|

-0.209

|

0.991

|

1.442

|

1.457

|

-0.720

|

-0.789

|

1.068

|

680.0

|

|

690.0

|

3.923

|

3.819

|

2.168

|

-0.360

|

2.198

|

2.759

|

2.782

|

0.371

|

-1.401

|

1.449

|

690.0

|

|

700.0

|

6.740

|

6.636

|

4.734

|

-0.534

|

4.764

|

5.415

|

5.441

|

2.940

|

-2.124

|

3.627

|

700.0

|

|

710.0

|

11.006

|

10.902

|

8.843

|

-0.505

|

8.858

|

9.580

|

9.593

|

7.296

|

-2.034

|

7.574

|

710.0

|

|

720.0

|

15.324

|

15.220

|

13.108

|

-0.000

|

13.108

|

13.863

|

13.863

|

11.782

|

-0.000

|

11.782

|

720.0

|

Усилия в коренных шейках коленчатого вала

|

0.0

|

-0.000

|

-0.903

|

-0.000

|

1.459

|

0.499

|

0.499

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

10.0

|

3.369

|

2.410

|

3.192

|

4.302

|

3.243

|

2.810

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

20.0

|

6.553

|

5.637

|

6.266

|

7.147

|

6.068

|

5.295

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

30.0

|

5.347

|

4.600

|

5.066

|

5.704

|

4.701

|

3.752

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

40.0

|

3.988

|

3.537

|

3.843

|

4.247

|

3.406

|

2.481

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

50.0

|

3.035

|

2.974

|

3.124

|

3.316

|

2.674

|

1.965

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

60.0

|

2.492

|

2.846

|

2.846

|

2.846

|

2.352

|

1.999

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

70.0

|

2.229

|

2.938

|

2.787

|

2.613

|

2.105

|

2.166

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

80.0

|

2.106

|

3.030

|

2.723

|

2.388

|

1.589

|

2.040

|

0.000

|

0.000

|

0.000

|

0.000

|

0.000

|

|

90.0

|

2.011

|

2.960

|

2.488

|

1.999

|

0.591

|

1.338