Разработка Web-интерфейса для АСУ ДНС Ватьеганского месторождения в инструментальном пакете Trace Mode 6

Содержание

Реферат

Введение

. Описание технологического процесса и схемы автоматизации

.1 Работа установки через резервуарный парк

.2 Работа установки без резервуарного парка

. Разработка системы управления ДНС

.1 Автоматизация технологического процесса

.1.1 Требования к системе автоматизации

.1.2 Функции системы управления

.1.3 Требования к комплексу технических средств (КТС)

.1.4 Комплекс технических средств

.2 Выбор и обоснование RTU, MTU

.2.1 Функции системы и обоснование выбора контроллера

.2.2 Описание алгоритма работы контроллера

.2.3 Рабочее место оператора

.3 Операторский интерфейс. HMI

.3.1 Разработка FBD - программ

. Web - интерфейс

.1 Понятие Web - интерфейса

.2 Обработка данных по web - технологии клиент-сервер

.3 Протокол HTPP

.4 Организация Web - интерфейса в инструментальном пакете

Trace Mode

. Расчет надежности

.1 Общие положения

.2 Методика расчета показателей надежности

.3 Расчет показателей надежности проектируемой системы

.4 Выводы по разделу

. Расчет системы автоматического регулирования уровня в

сепараторе

.1 Сепаратор как система автоматического регулирования

.2 Структурная схема САР с цифровым регулятором

.3 Определение передаточной функции объекта по его переходной

характеристике

.4 Расчет оптимальных параметров настройки цифрового

регулятора

.5 Построение переходного процесса в системе регулирования

.5.1 Оценка качества регулирования

. Комплексная оценка экономической эффективности ДНС

.1 Методика расчета экономических показателей проектируемой

системы

.2 Расчет капитальных вложений на вводимую систему

автоматизации

.2.2 Расчет затрат на проектирование (разработку) системы

.2.3 Расчет затрат на разработку программного обеспечения

.2.4 Расчет затрат на изготовление и отладку проектируемой

системы

.3 Расчет обобщающих показателей экономической эффективности

. Безопасность и экологичность проекта

.1 Расчет производственного освещения

.2 Пожаробезопасность

.3 Экологичность проекта

.3.1 Расчет выбросов загрязняющих веществ в атмосферу

.3.2 Расчет платы за загрязнение атмосферы выбросами предприятия

.4 Оценка чрезвычайной ситуации

.5 Выводы по разделу

Заключение

Список использованных источников

Приложение А

Приложении Б

Приложение В

Приложение Г

Приложение Д

Приложение Е

Приложение Ж

Приложение И

Приложение К

Введение

Современные нефте- и газодобывающие предприятия представляют собой

сложные комплексы технологических объектов, рассредоточенных на больших

площадях, размеры которых достигают десятков и сотен квадратных километров.

Технологические объекты (скважины, групповые измерительные установки,

сепарационные установки, сборные пункты, установки комплексной подготовки нефти

и газа, резервуарные парки) связаны между собой через продуктивный пласт и

поток продукции, циркулирующей по технологическим коммуникациям. Добыча нефти и

газа производится круглосуточно, в любую погоду, по этому для нормального

функционирования нефтегазодобывающего предприятия необходимо обеспечить

надежную работу автоматизированного оборудования, дистанционный контроль за

работой технологических объектов и их состоянием.

Добыча нефти и газа является сложным и опасным производством, требующим

постоянного контроля со стороны человека, на которого возлагается большая

ответственность. Для помощи человеку, а иногда и для его полной замены,

внедряются системы автоматического и автоматизированного управления. Данные

системы позволяют автоматически и дистанционно управлять работой

технологических объектов, осуществлять контроль на больших расстояниях.

Использование современных технологий автоматизации и средств передачи данных во

много раз повышает надежность таких систем и производства в целом [1].

1. Описание

технологического процесса и схемы автоматизации

Промышленная установка ДНС Ватьеганского месторождения предназначена для

дегазации сырой нефти (газонефтяной эмульсии). Генеральный план и схема

автоматизации данной установки представлены в приложениях А и Б соответственно.

Сырая нефть под давлением 0,27 МПа и температурой 5-20°С через задвижку 2, поступает в УПОГ

(узел предварительного отбора газа), где происходит первичное отделение

попутного нефтяного газа, который под давлением 0,25 МПа направляется в газовый

сепаратор Г-1. После УПОГ сырая нефть под давлением 0,25 МПа поступает в

сепараторы С-1/1,2, где при давлении 0,22 МПа происходит первая ступень

сепарации, отделившийся газ, под давлением 0,22 МПа поступает в газовый

сепаратор Г-1 для отделения капельной жидкости, после чего газ под давлением

0,22 МПа поступает в газовые линии на ЦПС, в котельную через УПТГ, дежурную

свечу и запал.

Частично разгазированная нефть с С-1/1,2 через клапанные сборки под

давлением 0,22 МПа поступает в сепаратор второй ступени С-2/1, где происходит

вторая ступень сепарации. Отделившаяся от газа жидкость в Г-1, под давлением

0,25 МПа так же направляется в линию на 2 ступень сепарации.

Контроль уровня в С-1/1,2 осуществляется прибором ДУУ-3 с выводом

показаний в операторную, регулирование уровня и давления осуществляется

регулирующими клапанами.

После прохождения второй ступени сепарации отделившийся газ через

задвижки под давлением 0,02 МПа направляется на факел, нефть, через клапанную

сборку направляется под давлением 1 МПа в РВС-2000 или через фильтрующий

элемент, на насосную внешней перекачки.

Тип, марка, краткие технические характеристики датчиков представлены в

таблице В.1.

1.1 Работа установки

через резервуарный парк

После прохождения второй ступени сепарации, разгазированная сырая нефть

под давлением 1МПа направляется в РВС 2000.

Контроль уровня в РВС осуществляется уровнемером ДУУ-3 с выводом

информации в операторную в цифровом виде.

Из РВС через фильтрующий элемент под давлением (0,3 - 0,8) МПа поступает

на насосы внешней перекачки Н1-3 и далее под давлением 2,3 МПа направляется на

оперативный узел учета нефти. Нефть проходит через задвижки и под давлением 2

МПа направляется в напорный нефтепровод;

1.2 Работа

установки без резервуарного парка

Работа установки без РВС-2000 осуществляется при закрытых задвижках № 29,

32, далее аналогично пункту 1.1.

Работа насосной внешней перекачки позволяет запустить необходимое

количество любых насосов в зависимости от объема перекачиваемой жидкости.

Оперативный узел учета нефти состоит из линии на которой установлен

массовый расходомер фирмы «FISHER

- ROSEMOUNT» марки CMF - 300, позволяющий осуществлять количественный и

качественный объем перекачиваемой жидкости с возможностью распечатки на

принтере [2].

2. Разработка

системы управления ДНС

.1

Автоматизация технологического процесса

2.1.1

Требования к системе автоматизации

Данная система автоматизации предназначена для

реконструкции устаревшей система управления, не отвечающей современным

требованиям и не обеспечивающей оптимального и экономичного протекания

технологического процесса.

Требования к системе сформулированы с учетом

характеристик и функциональных возможностей современных технических и

программных средств.

Система должна обеспечивать выполнение:

) функций управления технологическим процессом;

) информационных функций;

) функций обслуживания системы.

Требования к структуре системы управления.

Система должна иметь иерархическую структуру,

включающую:

) рабочее место со средствами операторского

интерфейса;

) программно-технический комплекс (ПТК);

) полевое оборудование.

Система должна обеспечивать ввод:

) аналоговых входных сигналов 4÷20 мА

) дискретных входных сигналов (сухой контакт)

Система должна обеспечивать вывод:

) дискретных выходных сигналов (сухой контакт)

В системе должен быть предусмотрен резерв устройств

ввода/вывода сигналов для возможного подключения к системе дополнительных

датчиков и исполнительных устройств.

Выходные сигналы системы должны обеспечивать

управление:

) регулирующими клапанами;

) электроприводными задвижками;

) насосными агрегатами.

Требования к надежности: система должна обеспечивать

непрерывное круглосуточное ведение технологического режима, сохранять возможность

выполнения основных функций при выходе из строя отдельных элементов и позволять

производить их замену без отключения всей системы.

Система не должна самопроизвольно включать или

отключать (закрывать или открывать) исполнительные устройства при любых неисправностях

системы управления, а также при переходе на резервное питание.

В системе должны быть предусмотрены программные

средства защиты от неквалифицированных действий персонала, способных привести к

нарушениям технологического режима.

Система должна обеспечивать работоспособность при

отключениях электроэнергии до 30 мин. за счет применения источников

бесперебойного питания.

Требования к стандартизации: система должна

создаваться в виде открытой системы и должна быть построена на базе

стандартных, лицензионных программных и технических средств и исключать

необходимость пользовательской доработки программных средств [2].

2.1.2 Функции

системы управления

Система обеспечивает выполнение следующих функций

управления:

− автоматическое регулирование:

) регулирование давления в газосепараторе Г-1;

) регулирование уровня в сепараторах первой ступени

С-1/1,2;

) регулирование уровня в сепараторе второй ступени

С-2/1;

− дискретное (логическое) управление:

) автоматическое открытие/закрытие клапана сброса газа

на УУГ;

дистанционное управление с рабочего места оператора:

) дистанционное управление насосами из операторной;

) дистанционное управление электроприводными

задвижками;

− технологические защиты:

) автоматический останов насосов при превышении

(понижении) заданных предельных значений давления на приеме (выкиде) насосов;

) автоматический останов двигателей насосов Н-1/1, 2,

3 при снижении давления уплотнительной жидкости для сальников насосов;

) автоматический останов насосных агрегатов при

загазованности в блоке выше 40% от нижнего предела взрываемости.

− информационные функции включают в себя:

) сбор и первичную обработку (аналого-цифровое

преобразование, измерение, масштабирование и др.) информации о технологическом

процессе и технологическом оборудовании;

) сбор информации о состоянии и работе исполнительных

механизмов, схем автоматического управления, регулирования и технологической

защиты;

) распознавание предаварийных и аварийных ситуаций;

) отображение информации на экране монитора;

) регистрацию контролируемых параметров и событий.

.1.3

Требования к комплексу технических средств (КТС)

Комплекс технических средств (КТС) автоматизированной

системы управления должен быть достаточным для выполнения всех технических

требований, изложенных выше.

В КТС должны использоваться унифицированные, серийно

выпускаемые средства, опробованные в промышленной эксплуатации. Любое из

технических средств должно допускать замену его аналогичным средством без

каких-либо конструктивных изменений или регулировки в остальных устройствах.

Конфигурация технических средств не должна ограничивать возможность расширения

системы.

КТС должен обеспечить построение двухуровневой

иерархической системы и включать в себя:

) микропроцессорные программируемые логические

контроллеры (РLС);

) рабочую станцию оператора на базе персонального

компьютера с монитором, клавиатурой и печатающим устройством;

) устройство передачи информации;

) источники бесперебойного электропитания.

Контроллер должен обеспечивать функции:

) ввода-вывода, преобразования и нормирования

сигналов;

) обмен данными с рабочей станцией;

) автоматического управления;

) исполнение дистанционных команд с рабочей станции;

) локальной диагностики и самодиагностики.

Модули ввода аналоговых сигналов должны обеспечивать

ввод унифицированных токовых сигналов (4÷20 мА) с полным гальваническим

разделением цифровой части от аналоговой. Дискретные модули должны обеспечивать

полное гальваническое разделение внешних цепей от внутренних. Модули ввода

дискретных сигналов должны обеспечивать ввод сигналов 12÷24В током не более 5 мА/сигнал. Модули

вывода дискретных сигналов должны обеспечивать ток до 5 А при напряжении до

~220В.

Обмен информацией между контроллерами и компьютером

должен производиться через последовательный порт RS-232 или RS-485.

Компьютер должен обеспечивать функции накопления и

обработки информации, операторского интерфейса и дистанционного управления.

Программное обеспечение должно быть достаточным для

выполнения всех технических требований, изложенных в настоящем техническом

задании.

Программное обеспечение системы должно включать в

себя:

) операционную систему рабочей станции оператора;

) пакет операторского интерфейса.

2.1.4

Комплекс технических средств

Датчики температуры ТСМ-055/1, 055/2, 055/3-ИП6, ТСМУ-205Ех.

Техническая характеристика:

1) измеряемая среда: сыпучие вещества, газы и жидкости (неразрушающие

материал защитной арматуры термозонда - сталь 12X18H10T);

2) диапазон измеряемых температур:

для ТСМ-055/1, 005/2, 055/3-ИП-6: - 50 ÷ 150°С;

для ТСМУ-205Ех: 0 ÷ 180°С

3) электронный измерительный преобразователь встроен непосредственно в

головку датчика температуры;

4) выходной сигнал постоянного тока: 4÷20 мА;

Термопреобразователи с унифицированным выходным сигналом предназначены

для преобразования значения температуры различных (как нейтральных, так и

агрессивных) сред в унифицированный токовый выходной сигнал. Применяется в

системах автоматического контроля и регулирования температуры.

Взрывозащищенные термопреобразователи применяются на промышленных

предприятиях и технологических объектах с зонами, где возможно образование

взрывоопасных смесей категорий IIA, IIB и IIC и групп взрывобезопасности

Т1...Т6> [3].

Блок управления БУЭП-1.

Предназначен для контроля состояния и регулирования степени открытия

технологических клапанов и задвижек, снабженных однофазными и трехфазными

исполнительными электроприводными механизмами.

Прибор работает под управлением регуляторов с выходным токовым сигналом

0…5 мА или 0…20 мА. Блок устанавливается на переднюю панель щита автоматики

[4].

Датчики давления серии Метран-100.

Предназначены для работы в системах автоматического контроля,

регулирования и управления технологическими процессами и обеспечивают

непрерывное преобразование в унифицированный токовый и/или цифровой на базе

HART-протокола выходной сигнал дистанционной передачи следующих измеряемых

величин:

избыточного давления - Метран-100-ДИ;

абсолютного давления - Метран-100-ДА;

разности давлений - Метран-100-ДД;

Измерение среды: жидкости, пар, газ, в том числе, газообразный кислород и

кислородосодержащие газовые смеси.

Диапазоны измеряемых давлений:

минимальный 0-0,04 кПа;

максимальный 0-100 МПа;

Основная погрешность: ±0,1%, ±0,15%, ±0,25%, ±0,5%.

Степень защиты от пыли и воды IР65.

Выходные сигналы:

− аналоговый сигнал постоянного тока 4-20 мА, 0-5мА, 0-20мА.

Для датчиков исполнения Ех - только 4-20 мА;

− аналоговый сигнал постоянного тока 4-20 мА, с наложенным

цифровым сигналом в стандарте HART;

Возможности датчика:

) контроль текущего значения измеряемого давления;

) контроль и настройка параметров датчика;

) установка "нуля";

) выбор системы и настройка единиц измерения;

) настройка времени усреднения выходного сигнала (демпфирование);

) перенастройка диапазонов измерения, в том числе на нестандартный (25:1,

16:1, 10:1);

) настройка на "смещенный" диапазон измерения;

) выбор зависимости выходного сигнала от входной величины:

(линейно-возрастающая, линейно-убывающая, пропорциональная корню квадратному

перепада давления);

) калибровка датчика;

) непрерывная самодиагностика;

) тестирование и управление параметрами датчика на расстоянии;

) защита настроек от несанкционированного доступа;

Изготовитель - Концерн «Метран», г. Челябинск [3].

Манометр

сигнализирующий ДМ-2005Ех.

Манометр сигнализирующий предназначен для измерения избыточного и

вакуумметрического давления различных сред и управлений внешними электрическими

цепями от сигнализирующего устройства прямого действия. Прибор является

взрывозащищенным с видом защиты “взрывонепроницаемая оболочка” и имеет

маркировку по взрывозащите 1ЕхdII

Вт4, а по защищенности от воздействия окружающей среды прибор имеет исполнение

защищенное от воздействия агрессивных сред.

Технические характеристики:

) контролируемая среда - жидкость, газ, пар;

) диапазон показаний - от 1 до 1.6, 2.5, 4, 6, 10, 16, 25, 40

кгс/см2;

) класс точности - 1.5;

) сила тока - до 1А;

) параметры сигнализирующего устройства - 24,27,36,40,110,220В -

для цепей постоянного тока;

) предел допускаемой основной погрешности - 2.5% от диапазона

показаний - для приборов со скользящими контактами, 4% - для приборов с

магнитным поджатием контактов;

) прибор устойчив к воздействию температуры окружающего воздуха от

-50 до +60°С и относительной влажности до 98% при 35°С и более низких

температурах конденсации влаги;

) прибор устойчив к воздействию вибрации частотой 5-35Гц с

амплитудой смещения 0.35мм [3].

Газоанализатор СТМ-10.

Принцип действия сигнализаторов - термохимический, основанный на

измерении теплового эффекта от окисления горючих газов и паров на каталически

активном элементе датчика. Газоанализатор выдает сигнал о предельной

концентрации.

Характеристики прибора СТМ-10

Сигнальная концентрация - 40% от предельно допустимой

Погрешность прибора ± 5%

Время срабатывания сигнализации при концентрации смеси в 1.6 раза больше

сигнальной - не более 15 с.

Время непрерывной работы сигнализаторов без технического обслуживания и

ручного корректирования - 720 часов.

Выходной токовый сигнал - 4-20 мА.

Сопротивление нагрузки не более 250 Ом

Питание переменным напряжением - 220 В

Частота тока - 50 Гц

Наработка на отказ 30 000 часов

Контроль среды желательно осуществлять в местах возможных утечек или

зонах вероятного скопления газов.

Сигнализатор уровня ультразвуковой СУР - 4.

Сигнализатор предназначен для контроля уровня различных жидкостей, в том

числе сжиженных газов, сильнопенящихся и кипящих жидкостей, в одной или двух

точках [7].

Стойкость к агрессивным средам определяется применяемым материалом,

контактирующим с агрессивной средой - нержавеющая сталь 12Х18Н10Т.

Длина чувствительного элемента: от 0,25 м до 4 м.

Рабочая температура среды - от минус 45 до +100 °С

Рабочее давление - до 4 МПа.

Вторичный преобразователь устанавливается на переднюю панель щита

автоматики.

Датчик уровня ультразвуковой ДУУ - 3.

Назначение датчика: измерение уровня, уровня раздела сред, температуры и

давления различных многофазных жидкостей [7].

Стойкость к агрессивным средам определяется применяемыми материалами,

контактирующими с агрессивной средой: нержавеющая сталь 12Х18Н10Т,

фторопласт-4.

Рабочая температура среды - от минус 45 до + 65 °C (по специальному

заказу возможно изготовление датчиков с максимальной рабочей температурой 120

°C).

Рабочее давление - до 2 МПа (жесткий датчик), до 0,15 МПа (гибкий

датчик).

Плотность сред от 600 до 1500 кг/м3.

Погрешность измерения уровня для разных исполнений датчиков: ±1 мм, ±5

мм.

Погрешность измерения температуры: ±2 °C (-45 ÷

-10 °C и +85°C ÷

+95°C); ±0,5 °C (от -10

°C ÷

+85 °C).

Погрешность измерения давления ±1,5 %.

Влагомер AGAR -

многоцелевой двухфазный (жидкостно-жидкостной) монитор, предназначенный для

оперативных измерений водно-нефтяных смесей с обводненностью от 0 до 100% и

контроля за соотношением содержания органической и неорганической фазы.

Влагомер позволяет проводить замеры по всему диапазону изменений от 0 до

100%, независимо от того, какая жидкость является непрерывной фазой. На

точность измерению не влияют соленость, плотность, вязкость, температура

жидкости, а также скорость обтекания анализируемого потока.

Вся электроника находится внутри взрывозащищенного корпуса (маркировка EEx

d ia IIB T4), либо может быть разделена на первичный блок, располагающийся на

корпусе влагомера, и блок обработки данных (DAS). Такой блок поставляется в

пыле- и влагозащищенном корпусе (IP65). Данные от сенсора передаются на

вторичный блок по кабелю (формат связи RS485) длиной до 1000 м.

Основные технические характеристики:

рабочий диапазон от 0 до 100% Абсолютная погрешность±1%;

рабочее давление - 20 - 100 бар. (под заказ выше);

рабочая температура - 0-250°С;

напряжение питания - 220 В АС или 12/24 В DC;

потребляемая мощность - не более 35 Вт.

Корунд - 20И - прибор предназначен для приема, анализа и отображения

извещений, поступающих по шлейфу сигнализации от электроконтактных и

бесконтактных пожарных и охранных извещателей. Прибор формирует тревожные извещения

на пульт централизованного наблюдения. Кроме этого прибор может формировать

управляющие импульсы - включение или выключение исполнительных устройств.

Питание: 220 В, 50 Гц. Напряжение питания от резервного источника: 12 В

(DC). Потребляемый ток: 50 мА. Рабочий диапазон температур: от -30°С до 50°С.

Габаритные размеры: 150 х 230 х 85 мм. Вес: 2,5 кг.

2.2 Выбор и

обоснование RTU, MTU

2.2.1 Функции

системы и обоснование выбора контроллера

Можно выделить несколько групп контроллеров, отличающихся друг от друга

количеством точек ввода/вывода, объемом памяти, предоставлением различных

сетевых протоколов, по размеру и т.д.

Существуют малые программируемые контроллеры Small logic controllers (например, SLC500).

Есть также такие контроллеры, как контроллер фирмы Octagon Systems (США). Архитектура РС и лежащая в ее основе шина ISA

стали безусловным стандартом в промышленности. Octagon выбрала этот стандарт и

использовала его в качестве платформы для того, чтобы предоставить самые

передовые достижения, существующие сегодня на рынке встраиваемых компьютеров.

Среди отечественных представителей есть станция управления «Горизонт»,

предназначенная для управления различными контурами, расположенными во

взрывоопасных зонах классов В-1а, В-1г.

Среди большого разнообразия контроллеров по соотношению цена-качество, а

также условиям гарантийного обслуживания и поддержки был выбран контроллер

семейства SLC 500. Это семейство малых программируемых контроллеров,

построенное на двух аппаратных модификациях: фиксированный контроллер с опцией

расширения при помощи 2-x слотного шасси, или модульный контроллер до 960 точек

Вв/Выв, программирование в режиме ONLINE, и переключатель для выбора одного из трех режимов функционирования (RUN, PROGRAMM, REMOTE ) [16].

Программируемые контроллеры SLC 500 имеют встроенный порт сети DH-485,

обеспечивая тем самым программную поддержку и мониторинг.

В состав процессора SLC 5/03 включен канал RS-232, который обеспечивает

асинхронный последовательный коммуникационный интерфейс данных с терминальными

устройствами.

Иерархически система управления разделяется на два уровня. Первый уровень

управления реализован на базе технологического микропроцессорного управляющего

контроллера модели SLC 5/03 фирмы

Allen-Bradley, который отвечает требованиям по быстродействию и имеет полный

набор команд (в том числе и ПИД-инструкции).

Предлагаемый программируемый логический контроллер модели SLC 5/03 обеспечивает выполнение

следующих функций:

) постоянный контроль и отображение технологических параметров;

) автоматическое и дистанционное управление насосными агрегатами и

электроприводными задвижками;

) осуществляет ПИД регулирование для поддержания оптимального режима

технологического процесса;

) осуществляет функции противоаварийной защиты и сигнализации.

Второй уровень управления, реализованный на базе рабочей станции (ПЭВМ),

выполняет следующие основные функции:

) обеспечение непрерывного круглосуточного обмена информацией с

контроллером по проводной связи;

) выполнение обработки полученной информации, формирование предыстории и

текущих событий;

) формирование массивов информации по заданным параметрам для последующей

визуализации в виде графиков (трендов);

) отображение полученной информации в форме таблиц или на мнемосхемах;

) формирование и печать отчетно-учетных документов.

В дополнение к гибкости конфигурирования программируемые контроллеры SLC

500 имеют встроенный порт сети DH-485, обеспечивая тем самым программную

поддержку и мониторинг.

В состав процессора SLC 5/03 также включен канал RS-232, который

обеспечивает асинхронный последовательный коммуникационный интерфейс данных с

терминальными устройствами. Любой программируемый контроллер SLC 500 в

сочетании с модулем непосредственной коммуникации (DCM), модулем сканера (SN)

или модулем распределенного сканера (DSN) для реализации распределенного

ввода/вывода может быть интегрирован в сеть дистанционного ввода/вывода

Allen-Bradley 1771 Remote I/O.

Семейство SLC 500 предлагает широкий выбор модулей дискретного В/В,

которые позволяют строить системы управления с минимальными затратами. Наличие

32-канальных модулей В/В снижает, кроме того, требования к монтажному

пространству. Все дискретные и специализированные модули сертифицированы в

соответствии со стандартами индустриальных приложений UL и CSA, а большинство

из них одобрено для использования в условиях окружающей среды.

Модульные контроллеры SLC 500 предлагают дополнительную гибкость

конфигурирования системы, более мощные процессоры и большую емкость

ввода/вывода.

В качестве RTU выбран

контроллер SLC500. Контроллер имеет модульную

конструкцию. Он находится в операторной.

На одном шасси распложены 12 модулей ввода-вывода, из которых один - 3

модуля цифровых входов (1746-IB32,

1746-IB8) [12], 4 модуля аналоговых входов

(1746-NI8) [13], 3 модуля аналоговых выходов

(1746-NO4I), 2 модуля цифровых выходов (1746-OB16). Выбран процессор SLC 5/03 (1747-L531), поддерживающий сеть DH485. Все данные по модулям

ввода/вывода представлены в таблице Г.1.

Питание осуществляется от сети переменного тока 220 В.

.2.2 Описание

алгоритма работы контроллера

Система автоматического управления дожимной насосной станции осуществляет

следующие функции:

− показание текущих значений основных технологических

параметров;

1 показание текущего состояния

технологического оборудования;

2 формирование управляющих воздействий

на основе проверки показаний датчиков;

3 непрерывное управление

технологическим процессом.

Входные сигналы (токовый сигнал 4-20 мА - для аналоговых сигналов, лог.

“1” или лог. “0” - для дискретного сигнала) поступают с датчиков непосредственно

в контроллер. Текущие значения входных сигналов сравниваются с соответствующими

им номинальными значениями и, если текущее значение сигнала находится в

допустимых пределах, то программа опрашивает следующий датчик. Если значение

сигнала вышло за контрольные границы, то происходит сравнение этого значения с

заранее введенными уставками и после этого возможны следующие выходные

действия:

4 управляющее воздействие (открытие/

закрытие задвижки) на объекте;

5 сообщения на пульт оператора текущих

значений сигналов;

6 сообщения о превышении/понижении

значений входных сигналов от номинальных;

7 выработка защитных действий при

аварийной ситуации в ходе технологического процесса.

В разрабатываемом проекте на программу контроллера возложено выполнение

следующих функций:

- опрос аналоговых входов и преобразование результата работы

АЦП в инженерные (технологические) величины;

- выполнение алгоритмов управления агрегатами дожимной насосной

станции;

- выдача аварийных сигналов на ЭВМ верхнего уровня;

- автоматическое включение/выключение приточно-вытяжной

вентиляции при достижении установленных норм загазованности.

В приложении И представлен общий алгоритм работы программы и алгоритмы

подпрограмм. Рассмотрим эти алгоритмы более подробно.

При подаче питания на контроллер происходит инициализация аналоговых

модулей ввода/вывода и установка начальных значений некоторых параметров.

На следующем шаге выполняется опрос аналоговых входов и преобразование

результата АЦП входного модуля в необходимую инженерную величину. Данный этап

реализован циклическим образом, используя косвенную адресацию.

Далее производиться переход к подпрограмме опроса датчиков. В случае

сигнализации одного из этих датчиков происходит переход к нужной подпрограмме,

в зависимости от сигнала.

Следующей по алгоритму является подпрограммы регулирования процесса в

сепараторах. В них сначала проверяется не вышли за пределы допустимых значений

величины давления и уровня жидкости. Если да, то выставляется бит аварии и

затем дополнительно насосы либо включаются, либо выключаются. Если все в норме,

то производится ПИД-регулирование.

Далее происходит переход на подпрограммы управления насосами. В

зависимости от условий система либо останавливает насосы, либо их запускает,

либо ничего с ними не делает.

Помимо указанных действий программы необходимо также отметить, что

управление ДНС можно производить в ручном режиме, обращаясь непосредственно к

ячейке управления с ЭВМ оператора.

.2.3 Рабочее

место оператора

В качестве MTU выбран

персональный компьютер на базе процессора Pentium-IV,

который включает в себя системный блок, монитор, клавиатуру, ручной манипулятор

"мышь" и принтер. Операционная система Windows 2000/NT,

наличие программного обеспечения: Trace Mode 6. Данный

компьютер взаимодействует с контроллером с помощью сети DH485. Следовательно, оператор может

наблюдать и управлять процессом. Для печати сводок, отчетов и другой

документации имеется принтер.

2.3

Операторский интерфейс. HMI

Человеко-машинный интерфейс реализован посредством программы Trace Mode 6.

Для данного технологического процесса HMI включает в себя 9 экранов. Главный экран представляет

собой технологическую схему, состоящую из следующих областей: УПОГ, блока

насосов, РВС, блока, включающего в себя сепараторы С-1/1,2, С-2, газосепаратор

Г-1.

При нажатии соответствующей кнопки происходит переход на следующий экран,

который представляет собой увеличенное изображение соответствующей области.

На основном экране расположена кнопка "Тренды". При ее нажатии

происходит выход на экран, где можно просмотреть в графическом виде изменение

уровня в сепараторах.

На остальных экранах изменение аналоговых величин можно проследить с

помощью цифрового дисплея.

Также имеется кнопка «Тревога». При ее нажатии осуществляется переход на

экран, где отображается предаварийное состояние, критические пределы, авария

соответствующего характера, произошедшая в каком-либо из блоков.

Каждый экран представляет собой увеличенное изображение какой - либо

области.

Главный экран представляет собой технологическую схему, на цифровых

дисплеях отображаются параметры жидкости, газа на выходе ДНС, такие как расход,

давление и температура.

На экране площадки УПОГ на цифровом дисплее отображается температура

жидкости на входе ДНС, имеется возможность в ручном режиме работы

открыть/закрыть задвижку путем нажатия соответствующей кнопки, при этом, если

задвижка открыта ее цвет зеленый, закрыта - красный. Задвижка является битовым

индикатором, то есть при нажатии кнопки «Открыть» осуществляется прямая посылка

единицы в канал zadv, при нажатии

кнопки «Закрыть» нуля.

На экране площадки сепарации газа представлен объект газосепаратор.

С помощью гистограммы показан динамически изменяющийся уровень газа, на

цифровом дисплее отображаются такие параметры как, уровень, давление,

температура, а также выходные параметры газа на факел и ЦПС. Достижение уровня

критического значения показано в виде цветовой сигнализации красного цвета.

Давление в газосепараторе регулируется с помощью регулирующего клапана, степень

его открытия можно наблюдать на экране. Возможен переход из ручного режима

работы в автоматический, путем нажатия кнопки. В автоматическом режиме работы

проценты открытия регулирующего клапана задается автоматически, в ручном - при

помощи ползунка на шкале. Режим работы в данный момент отображается на экране в

виде текста.

На экране площадки сепарации нефти представлены 3 сепаратора, сепараторы

С-1/1, С-1/2 - являются сепараторами первой ступени, С-2/1 - второй ступени.

На всех сепараторах с помощью гистограммы показан изменяющийся уровень

жидкости, на цифровых дисплеях отображаются уровень, давление, температура, как

и на предыдущем экране возможен выбор режима работы.

На экране резервуарного парка представлен резервуар с задвижками на входе

и выходе.

При открытой входной задвижке с помощью «бегущей дорожки» показано

наполнение резервуара, при открытой выходной задвижки - опустошение. В цифровом

виде на дисплее показано изменение уровня жидкости.

На экране площадки дренажной емкости представлена емкость с входными и

выходными задвижками, анимация аналогична резервуарному парку и показана

сигнализация предельных значений уровня.

На экране площадки насосов представлены 3 насоса, выбор работы которых

зависит от того, какое количество жидкости необходимо перекачать. Пуск и

останов насосов осуществляется вручную путем нажатия кнопки «старт», «стоп»,

при этом отображается текущее состояние насоса путем сигнализации. На цифровых

дисплеях отображается давление на приеме и на выкиде насоса.

На трендах отображается изменение уровня в сепараторах. В отчет тревог записывается

предаварийное, нормальное, аварийное состояние каких-либо объектов.

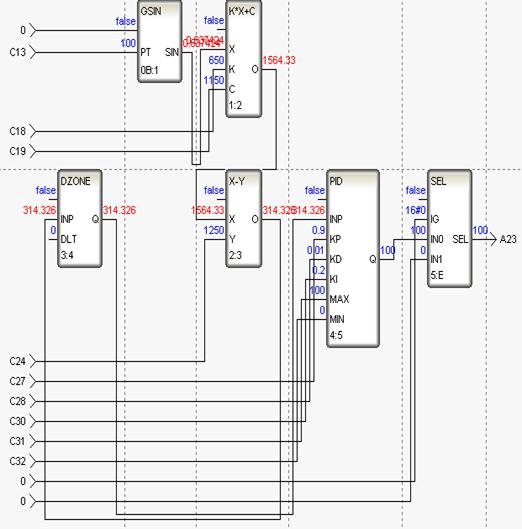

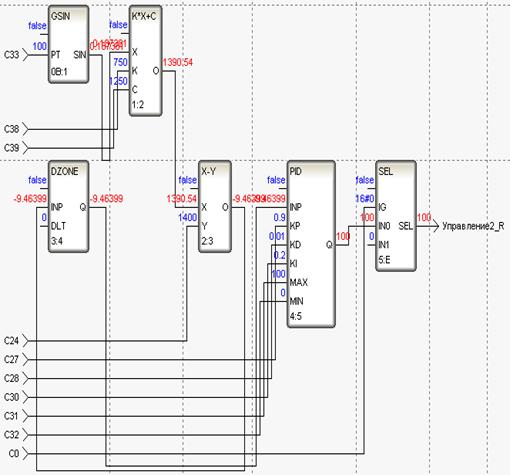

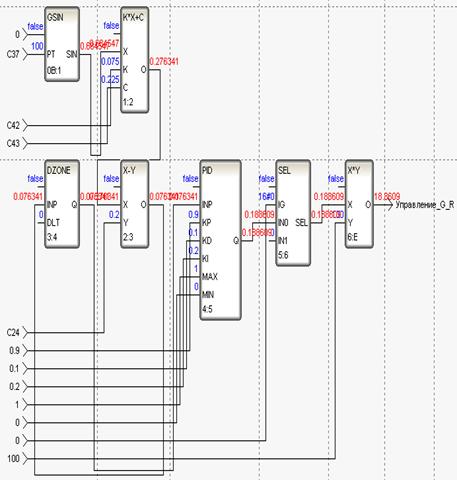

2.3.1

Разработка FBD - программ

Язык функциональных блоков (Техно FBD со встроенным языком Техно LD,

Ladder Diagram) является визуальным языком программирования алгоритмов. Программа,

созданная на этом языке, называется FBD-программой.

Для разработки FBD-программ в редакторе базы каналов предусмотрены два

окна - FBD программы и LD программы. Для входа в первое из них нужно выполнить

команду FBD программы меню Окна или нажать сочетание клавиш ALT-3 или нажать ЛК

на иконке панели инструментов.программа имеет имя и комментарий. Эти атрибуты

используются для ее идентификации и определения доступа к ней с различных узлов

проекта и настраиваются в диалоге FBD-программа. Он выводится на экран перед

входом в окно редактирования FBD-программ.

Имя и комментарий - эти два атрибута используются для идентификации

программы. Имя может включать в себя до 8 символов, а комментарий - до 128. В

имени программы не могут использоваться служебные символы (например,

"*"). Имя программы не может начинаться с цифры.

Имя FBD-программы используется для ссылок на нее. Комментарий - это

дополнительная информация о назначения программы. Он выводится во всех

диалогах, ссылающихся на FBD-программы [14].

Компоненты FBD-программ:

переменная

Переменные FBD-программы могут быть внутренние или внешние. Внешние

переменные называются аргументами. Суммарное количество переменных в одной

программе не может превышать 254.

Каждая переменная имеет числовой индекс, который используется при ссылках

на нее. Индексы переменных выводятся радом с аргументами и константами в

диалоге Реквизиты при подключении программы к каналу. Они могут быть изменены

при редактировании программы.

функциональный блок

Элементарным звеном FBD-программ является функциональный блок.

Блок - это графическое изображение вызова одной из функций. Это могут

быть либо стандартные, встроенные в систему функции, либо разработанные

пользователем. Функциональные блоки, встроенные в систему, сгруппированы в

несколько разделов.

входы и выходы блока

Каждый блок в зависимости от выполняемой им функции имеет определенное

количество входов и выходов. Входы всегда расположены слева, а выходы - справа.

Вход блока может быть связан с переменной или константой, а может быть свободным.

Назначение входов и выходов блока определяется его функцией. Исключением

является первый вход. Он всегда управляет пересчетом блока, а остальные -

функциональными. Эти входы и выходы блоков имеют обозначения, включающие в себя

до трех символов.

В режим эмуляции программы рядом с каждым входом и выходом выводится его

значение. При этом для входов выводимые значения заменяют их обозначения.

Все разработанные программы данного проекта представлены в приложении Е.

Основная цель создания FBD-программ

- возможность эмуляции реальных сигналов.

Подпрограммы генерации сигналов состоят в основном из двух блоков:

генератора (GSIN) и масштабирования (SCALE), в некоторых подпрограммах

присутствует блок округления до сотых (NDGT).

Блок GSIN

Этот функциональный блок генерирует синусоидальный сигнал единичной

амплитуды. Период колебаний (в секундах) задается значением входа PT. Во всех

подпрограммах его значение задается равным 100.

Блок SCALE

Выход этого блока рассчитывается по формуле: Q = INP * MUL + ADD . На

вход INP подается сигнал с генератора GSIN. Значение MUL принимается исходя из того в каких пределах должен

изменяться сигнал, чаще всего он равен MUL = (MAX+MIN)/2, где MAX - максимальное значение сигнала, MIN - минимальное значение сигнала. Вход

ADD определяется как MAX - MUL.

Блок NDGT

На выходе Q формируется округленное значение входа INP. Значение входа

NDG задает точность округления:

- до сотен;

- до десятков;

- до целых;

- до первого разряда после запятой;

- до второго разряда после запятой;

- до третьего разряда после запятой;

- до четвертого разряда после запятой.

В разработанных программах NDG =

2.

Подпрограммы ПИД-регулирования представлены также в приложении Е. В нее

входят следующие блоки: (-), PID, DZONE, SEL.

Блок (-) вычисляет рассогласования регулируемой величины с заданием

(входы AS и AD соответственно). Величина рассогласования подается на вход INP

блока DZONE, который реализует функцию зоны нечувствительности. Величина зоны

нечувствительности подается на вход DLT. Выход блока DZONE подается на вход INP

блока, реализующего вычисление величины управляющего воздействия. Для

переключения контура на ручной режим используется функциональный блок SEL. На

его вход IN0 подается выход блока, а на вход IN1 - величина ручного управления

выходом регулятора. Управление переключением режимов осуществляется входом IG

блока SEL.

3. Web - интерфейс

3.1 Понятие Web - интерфейса

orld Wide Web (сокращенно w3,www, web) - "Всемирная Паутина" - система для

доступа к гипертекстовой и гипермедиа-информации. Изначально проект www зародился в CERN, европейском центре

физики высоких энергий в 1990, но со временем перерос рамки сообщества

ученых-физиков. Первые программы, демонстрирующие работу системы, были

закончены в 1992 году для компьютера NeXT.

Система World Wide Web связана с информационно-поисковыми системами и

глобальными сетями. По существу, web

представляет собой результат применения возможностей доступа к территориально-

распределенной информации для создания глобальных гипертекстовых и мультимедиа

информационно-поисковых систем (ИПС). Возможности доступа к

территориально-распределенной информации обеспечивает для web всемирная сеть Internet и те

локальные компьютерные сети, где Web-средства используются (в режиме intranet). Наследуя базовые черты ИПС,

web-система в основном развивается как

хранилище слабоструктурированной, разноплановой и часто несогласованной

информации и тем отличается от баз данных, где информация структурирована и

взаимосвязана.

И в Internet и в intranet

web представляет собой сеть узлов,

содержащих гипермедиа-документы и связи, позволяющие из одного документа

ссылаться на другие, размещенные как на том же узле, так и на других [15].

3.2 Обработка

данных по web - технологии клиент-сервер

Технология клиент-сервер является реализацией распределенной обработки

данных. В системе архитектуры клиент-сервер обработка данных разделена между

компьютером-клиентом и компьютером-сервером, связь между которыми происходит по

сети. Это разделение процессов обработки данных основано на группировании функций.

Как правило, компьютер-сервер баз данных выделяется для выполнения операций с

базами данных, а компьютер-клиент выполняет прикладные программы.

Основная функция компьютера-клиента состоит в выполнении приложения

(интерфейса с пользователем и логики представления) и осуществлении связи с

сервером, когда этого требует приложение. Компьютер-клиент может быть как

простой машиной типа персонального компьютера (ПК) с процессором 286 и

операционной системой DOS, так и мощной рабочей станцией с многозадачной и

многопользовательской операционной системой типа UNIX. Таким образом, выбор

компьютера, операционной системы, оперативной и дисковой памяти, другого

оборудования определяется требованиями приложения. В качестве программы-клиента

обычно выступает браузер.

Главная функция компьютера-сервера заключается в обслуживании

потребностей клиента. Одно из важных требований к серверу - операционная

система, в среде которой, размещен сервер, должна быть многозадачной (и,

желательно, но не обязательно, многопользовательской). Сервером, как правило,

выступает программа-сервер протокола обмена гипертекстовой информацией HTTP,

которая отвечает на запросы клиентов.

Преимущества технологии клиент-сервер:

− независимость от платформ: доступ к разнородным сетевым

средам, в состав которых входят компьютеры разных типов с различными

операционными системами.

− большее число пользователей.

− относительно низкие затраты на внедрение и эксплуатацию;

− высокая способность к интеграции существующих гетерогенных

информационных ресурсов корпораций;

− повышение уровня эффективности использования оборудования

(сохранение инвестиций).

− прикладные программные средства доступны с любого рабочего

места, имеющего соответствующие права доступа;

− минимальные затраты на настройку и сопровождение клиентских

рабочих мест, что позволяет реализовывать системы с тысячами пользователей

(причем многие из которых могут работать за удаленными терминалами).

3.3 Протокол HTPP

Transfer Protocol (HTTP) - это протокол, который клиенты и серверы www используют для общения между собой.

Он является основой web.

Все HTTP-транзакции имеют один общий формат. Каждый запрос клиента и

ответ сервера состоит из трех частей: строки запроса (ответа), раздела

заголовка и тела.

Сервер отвечает на запрос клиента. Если запрос клиента успешен, то сервер

посылает затребованные данные. Это может быть копия файла или документ

сформированный "на лету". Если запрос клиента удовлетворить нельзя,

то сервер передает дополнительные данные в виде удобного для человека

разъяснения причин, по которым сервер не смог выполнить запрос.

В HTTP 1.0 после передачи сервером затребованных данных следует

разъединение с клиентом и транзакция завершается. В HTTP 1.1 сервер по

умолчанию не разрывает соединение, и клиент может посылать другие запросы. Это

позволяет сэкономить время и затраты клиента, которому не приходится заново

соединяться с тем же сервером. Таким образом, в HTTP 1.1 транзакция может

циклически повторяться, пока клиент или сервер не закроет соединение явно.

3.4

Организация Web - интерфейса в инструментальном

пакете Trace Mode 6

Данные сохраняются в базу данных на глобальном уровне. Для реализации

обмена с базами данных по ODBC используются отдельные каналы. При изменении

значения параметра формируется SQL-запрос

к удаленной базе данных для записи нового значения параметра. При формировании

с помощью канала запроса, содержащего команду INSERT INTO, анализируется

наличие после нее ключевого слова VALUES. Если оно присутствует, то

осуществляется передача в базу заданных при нем значений. При формировании

запроса имена этих каналов используются в качестве имен полей базы, а величины

реальных значений вставляются в запрос после ключевого слова VALUES.

На глобальном уровне организован сервер базы данных и web-сервер с установленным в нем модулем

PHP версии 4.1. PHP - это язык написания

сценариев, внедренный в HTML. Многое из синтаксиса заимствовано из C, Java и

Perl, с добавлением специфичных для PHP возможностей. Задача языка состоит в

том, чтобы дать возможность Web-разработчикам легко и быстро создавать

динамично изменяемые html-страницы.

При запросе из глобальной сети internet происходит аутентификация, после чего пользователю выдается

страница с внедренным в нее элементом Flash, который представляет собой копию мнемосхемы оператора. Далее

пользователь задает период времени за который необходимо посмотреть развитие

процесса. После того как данные о периоде передались серверу, php-скрипт анализирует их, соединяется с

сервером базы данных и специальными запросами находит в базе данные о

технических параметрах процесса. Далее php-скрипт преобразует эти данные в xml-документ, для того чтобы элемент Flash мог их обработать и загрузить для

отображения на страничке [14].

После Flash-элемент анализируя полученный xml-документ специальным алгоритмом

находит эти данные и присваивает соответствующее значение соответствующему

графическому элементу на экране. И обрабатывает данные одного момента времени

как один кадр из последовательности кадров всей временной шкалы. В итоге на

экране пользователя можно проследить за технологическим процессом на мнемосхеме

как он протекал во времени. Это позволяет отследить моменты аварийной ситуации

и предшествующее им развитие событий наглядно на схеме. Пользователь может

управлять скоростью отображения кадров. Подключаемый модуль для отображения flash-анимации для Интернет-браузера можно

загрузить с официального сайта в любое время. Flash Player (подключаемый модуль) создан так, чтобы быстро загружаться

даже при низкой пропускной способности соединения. Flash почти повсеместно принят как стандарт для векторной

анимации в приложения сети. Исходя из всего вышесказанного, можно заключить,

что доступ к мнемосхемам через web-итерфейс

для просмотра протекания технологического процесса можно осуществить из любого

места сети, где бы не находился пользователь. Структурная схема организации Web - интерфейса представлена в

приложении К.

4. Расчет

надежности

4.1 Общие

положения

Надежность - свойство объекта сохранять во времени в установленных

пределах значение всех параметров, характеризующих способность выполнять

требуемые функции в заданных режимах и условиях применения, а так же после

ремонта, хранения и транспортировки.

Совокупность элементов, имеющих единое упорядоченное функционирование и

развитие, называют системой.

Надежность является комплексным свойством объекта, которое включает 3

основных и несколько дополнительных составляющих.

К основным составляющим понятия надежности относят:

безотказность - свойство объекта сохранять работоспособное состояние в

течение некоторого времени или некоторой наработки (наработка более широкое

понятие, чем время безотказной работы), так как наработка может измеряться как

в единицах времени, так и в единицах производимой продукции;

долговечность - свойство объекта сохранять работоспособность до

наступления предельного состояния при установленной системе технического

обслуживания и ремонта (работоспособность - состояние объекта, при котором

значение всех параметров, характеризующих способность выполнять заданные

функции, соответствует заданным нормативам), предельное состояние объекта, при

котором его дальнейшее применение по назначению не допустимо и восстановление

нецелесообразно;

ремонтопригодность - свойство объекта быть приспособленным предупреждать

и обнаруживать причины возникновения отказов, а так же восстановление

работоспособности или ее поддержание путем технического обслуживания и ремонта.

Отказ работоспособности - переход объекта одного уровня работоспособности

на другой более низкий.

Отказ функционирования - переход на более низкий уровень

функционирования.

Отказы бывают полными и частичными. При полном отказе объект не может

выполнять ни одну из предписанных ему функций, при частичном - некоторые из

функций могут сохраняться.

Отказы бывают простые и сложные. Простой отказ устраняется путем простого

восстановления или его замены. При сложном отказе выход из строя хотя бы одного

элемента приводит к необходимости настройки всей системы или ее объектов.

В рабочем состоянии объект может находиться в режимах: нормальном,

аварийном, послеаварийном. Нерабочее состояние включает в себя состояние

предупредительного ремонта, аварийного ремонта, аварийного простоя и зависимого

простоя.

Устойчивость - способность объекта переходить от одного устойчивого

объекта к другому при различных возмущениях. Различают:

статическую - объект устойчиво переходит в другое состояние при малых

возмущениях;

динамическую - при больших возмущениях.

Живучесть - свойство системы противостоять крупным возмущениям не

допуская их цепочного развития и массового отказа двигателя.

Безопасность - свойство объекта не создавать опасности для людей и

окружающей среды во всех возможных режимах работы и при аварийных ситуациях.

Мера надежности - определенный уровень показателей надежности, который

позволяет вести производственный процесс с малой вероятностью отказа.

В процессе разработки системы автоматизированного контроля и управления,

расчёт необходимого уровня надежности системы производиться с учетом следующих

обстоятельств:

АСУ ТП является многофункциональной системой, в состав которой входят

технические средства и обслуживающий персонал (в выполнении той или иной

функции могут использоваться технические средства и оперативный персонал);

надежность АСУ ТП зависит от особенностей программ и алгоритмов,

реализуемых техническими средствами и оперативным персоналом;

оценка надежности производится с учетом надежности только технических

средств.

При оценке надёжности разрабатываемой системы АСУ ТП, рассматривают

работу системы как некоторую функцию. При этом отказом функции является полная

потеря способности разработанной системы выполнять эту функцию или нарушение

хотя бы одного из требований, предъявляемых к качеству выполнения этой функции,

возникающее при заданных условиях эксплуатации АСУ ТП и нормально

функционирующем технологическом объекте управления [16].

На стадии проектирования системы АСУ ТП, рассматриваются следующие

показатели надёжности:

- наработка на отказ (Ti от часов до лет);

- время восстановления работоспособности (Tв);

- время установленного функционирования (tI);

- средний ресурс наработки до предельного состояния (tI);

- гамма % ресурс - наработка, в течение которой объект

достигает предельного состояния с вероятностью g (tRg);

- средний срок службы (tk);

- коэффициент планового применения (Кпп);

- коэффициент готовности (Кг);

- коэффициент оперативной готовности (Ког);

- коэффициент технического использования (Кти);

- параметр потока отказа (wед.врем.);

- средняя частота отказов (интенсивность отказов) (l1/ед.врем.);

- вероятность отказов (Q(t);q);

- вероятность безотказной работы (Р(t);р);

- частота аварии (Lк).

4.2 Методика

расчета показателей надежности

Расчёт показателей надёжности производится в следующей

последовательности:

определяется перечень функций системы, к которым предъявляются требования

с точки зрения надежности;

определяется состав технических средств, участвующих в реализации функций

системы;

строится структурно-логическая схема расчета надежности, представляющая

собой последовательно-параллельное соединение технических средств, участвующих

в реализации функций системы;

для каждого технического средства, участвующего в расчёте надёжности

определяются следующие параметры как поток отказов по формуле (4.1) и поток

восстановления по формуле (4.2):

; (4.1)

; (4.1)

; (4.2)

; (4.2)

производится упрощение структурно-логической схемы расчета надежности

функций. Суть этого упрощения заключается в объединении не резервированных

технических средств, входящих в не зарезервированные участки. При этом

совокупность последовательно соединенных не зарезервированных технических

средств заменяется одним эквивалентным элементом, имеющим характеристики

параметров потока отказов и восстановления, определяемых по формулам:

поток отказов (интенсивность отказов):

(4.3)

(4.3)

поток восстановления:

(4.4)

(4.4)

для параллельного соединения при нагруженном резервировании рассчитываются

следующие значения показателей надёжности:

наработка на отказ:

(4.5)

(4.5)

коэффициент готовности по функции:

; (4.6)

; (4.6)

среднее время восстановления:

; (4.7)

; (4.7)

производится определение показателей надёжности по формулам:

среднее время безотказной работы:

; (4.8)

; (4.8)

вероятность безотказной работы:

; (4.9)

; (4.9)

среднее время восстановления:

; (4.10)

; (4.10)

вероятность того, что отказ системы вызван выходом из строя элемента i-й

группы:

(4.11)

(4.11)

где: ti — среднее время, затрачиваемое на

обнаружение и устранение неисправности (отказа) элемента данной группы;

К - количество групп однотипных элементов с одинаковыми режимами;-

количество элементов с одинаковыми режимами.

коэффициент готовности по функции:

; (4.12)

; (4.12)

коэффициент оперативной готовности по функции:

. (4.13)

. (4.13)

.3 Расчет

показателей надежности проектируемой системы

Произведем расчет надежности для разработанной системы автоматизации.

Расчет касается основной части системы, так как отказ именно этой части

наиболее критичен.

Контроллер относится к восстанавливаемым (путем замены блоков) изделиям,

отказ которых создает опасность для людей и среды. Ущерб от отказа может быть

кратен стоимости самого контроллера. Режим эксплуатации контроллера -

непрерывный.

При расчете принимается ряд допущений:

вероятность безотказной работы функции АСУ ТП в течение времени t не зависит от момента начала работы;

функция распределения времени наработки на отказ и времени восстановления

подчиняется экспоненциальному закону;

контроль состояния технических средств АСУ ТП непрерывный;

обслуживание осуществляется при неограниченном восстановлении;

В соответствии с этим по номенклатуре показателей надежности необходимо

привести следующие показатели:

Тв - время восстановления работоспособности;

l - интенсивность отказов, также рассчитать;

Тср - среднее время безотказной работы и привести;

Р(t) - вероятность безотказной работы.

Таблица 4.1 - Показатели интенсивности отказов и времени восстановления

модулей

|

Модуль

|

Кол-во

|

Интенсивность отказов

единицы l*10-5, 1/час

|

Время обнаружения и

устранения неисправности, мин

|

|

1746-NI8

|

4

|

0,08

|

15

|

|

1746-NO4I

|

3

|

0,08

|

15

|

|

1746-IB32

|

2

|

0,02

|

15

|

|

1746-IB8

|

1

|

0,02

|

15

|

|

1746-OB16

|

2

|

0,02

|

15

|

Отказ любого из модулей приведет к отказу всей системы, поэтому общая интенсивность

отказов вычисляется по формуле (4.4):

lобщ = (7×0.08+5×0.02)×l ×10-5=0.66×10-5 1/час

Среднее время безотказной работы рассчитывается по формуле (4.8):

Тср = 1/0.66×10-5 = 151515.15 часа

Для разработанной автоматизированной системы управления справедливы

следующие допущения:

- справедлив экспоненциальный закон надежности;

- отказы элементов взаимно не зависимы.

Исходя из этих допущений вероятность безотказной работы рассчитывается по

формуле (4.9):

= 0,37

= 0,37

На

основе полученных данных строится график вероятности безотказной работы.

Рисунок

4.1 - Вероятность безотказной работы

Рассчитаем

по формуле (4.10) среднее время восстановления. Для этого рассчитаем по формуле

(4.11) вероятность того, что отказ системы вызван выходом из строя элемента i-й

группы. Результаты расчета Рi в таблице 4.2.

Таблица

4.2 - Вероятность отказа системы вызванного выходом из строя модуля

|

Модуль

|

Рi

|

|

1746-NI8

|

0.48

|

|

1746-NO4I

|

0.36

|

|

1746-IB32

|

0.06

|

|

1746-IB8

|

0.03

|

|

1746-OB16

|

0.06

|

Таким образом, среднее время восстановления равно:

Тв=0.48 ∙ 15 + 0.36 ∙ 15 + 0.06 ∙ 15 + 0.03 ∙ 15

+ 0.06 ∙ 15 = 14.85 минуты

Рассчитаем коэффициент готовности по функции по формуле (4.12):

Рассчитаем

коэффициент оперативной готовности по функции по формуле (4.13):

4.4 Выводы по

разделу

В данном разделе были произведены расчеты по надежности разрабатываемой

системы и были получены следующие результаты:

- интенсивность отказов системы: lобщ=0.66∙10-5 1/час;

- среднее время восстановления: Тв=14.85 минут;

- среднее время безотказной работы: Тср=151515.15 часов;

- вероятность безотказной работы: P(t)= 0.37.

5. Расчет

системы автоматического регулирования уровня в сепараторе

5.1 Сепаратор

как система автоматического регулирования

В данной части дипломного проекта рассматривается контур автоматического

регулирования уровня в сепараторе С1-1. В системе сбора нефти и газа нефтяного

промысла важную роль играют сепарационные установки, в которых происходит

отделение газа от нефти. Надежная работа сепараторов зависит от работы системы

автоматики и определяет функционирование всей системы сбора нефти и газа.

Система автоматического регулирования (САР) - замкнутая динамическая

система, в которой поддерживается постоянное значение одной или нескольких

величин, характеризующих протекание, какого - либо процесса в течение

длительного времени при произвольно меняющихся внешних возмущающих факторах.

Любой автоматический регулятор, который работает на каком - либо объекте,

образует с ним контур регулирования.

В процессе регулирования регулятор и объект регулирования взаимосвязаны,

поэтому качество регулирования зависит от свойств данного объекта и от свойств,

а так же характеристики применяемого регулятора и регулирующего органа.

Система регулирования должна отвечать следующим требованиям:

1) должна быть устойчивой при всех режимах работы данного объекта;

2) отклонение регулируемой величины в процессе ликвидации нарушения

должно быть меньшим;

) время ликвидации возмущения должно быть возможно меньшим;

) регулятор должен справляться с поставленной задачей и не

выходить за пределы отклонений регулируемой величины;

) ошибка в поддержании регулируемой величины должна быть

наименьшей.

5.2

Структурная схема САР с цифровым регулятором

Применение цифровых контроллеров для цепей управления вносит свою

специфику в исследование систем управления, обусловленную тем, что

вычислительные устройства таких контроллеров являются дискретными системами,

оперирующими с дискретными сигналами (последовательностями чисел), т.е.

сигналами принимающими определенные значения только в дискретные, обычно

равноотстоящие моменты времени через интервал времени Т, который обычно

называют интервалом квантования [17].

Входной непрерывный сигнал x(t) в аналого-цифровом преобразователе (АЦП)

преобразуется в дискретную последовательность чисел x(kt), которая

подается на вход цифрового вычислительного устройства (ЦВУ). Здесь она

преобразуется в соответствии с заложенным в нее алгоритмом в синхронную

последовательность чисел y(kt), которая потом в цифро-аналоговом

преобразователе преобразуется в непрерывный сигнал y(t).

Поскольку дискретная последовательность чисел определяет мгновенные

значения непрерывного сигнала в дискретные моменты времени, в качестве модели

такой последовательности можно выбрать последовательность бесконечно коротких

импульсов, так, чтобы величина каждого импульса («площадь» под его графиком)

была равна заменяемому числу (последовательность модулированных дельта -

импульсов, например, x*(t)).

Переход от дискретных сигналов x(kt) и y(kt) к их моделям x*(t) и y*(t) в схеме рисунке 5.1, а требует и

соответствующей замены АЦП и ЦАП их моделями.

а)

x(t) x(kt) y(kt) y(t)

б)

x(t) x*(t) y*(t) y(t)

Рисунок 5.1

ν(t)

U(t) U(kt) ε(kt) μ(kt) μ(t) y(t)

y(kt)

Рисунок 5.2

ν(t)

U U* ε* μ* μ y

y* y* y

Рисунок 5.3

АЦП на входе ЦВУ должен быть заменен дельта - импульсным модулятором,

преобразующим непрерывный сигнал x(t) в модулированную последовательность

дельта - импульсов x*(t). ЦАП на выходе ЦВУ должен быть

заменен демодулятором импульсов, преобразующим дельта - импульсную

последовательность y*(t) в непрерывное (точнее, кусочно -

непрерывное) изменение y(t). Очевидно, что реакция такого

демодулятора на одиночный дельта - импульс должна совпадать с реакцией ЦАП на

отдельное число равное единице.

В простейшем и наиболее распространенном на практике случае ЦАП на выходе

цифрового контроллера перемещает управляющий орган в положение, соответствующее

очередному пришедшему числу, и затем удерживает его в этом положении вплоть до

появления следующего числа.

Такой преобразователь называют фиксатором нулевого порядка, его

передаточная функция

. (5.1)

. (5.1)

В результате всех рассмотренных преобразований модель канала дискретного

преобразования сигналов (рисунок 5.1, а) приобретает вид, показанный на рисунок

5.1, б. Здесь входной непрерывный сигнал x(t) преобразуется

дельта - импульсным модулятором в модулированную этим сигналом

последовательность дельта - импульсов x*(t), которые затем в непрерывной модели

дискретной системы (МДС) в соответствии с требуемым алгоритмом преобразуются в

выходную последовательность y*(t). В демодуляторе из

последовательности дельта - импульсов y*(t) формируется непрерывный сигнал

выхода y(t).

На

рисунке 5.2 показана структурная схема системы с цифровым регулятором. Здесь в

АЦП осуществляется преобразование непрерывных сигналов изменения регулируемой

величины y(t) и командного воздействия u(t) в

дискретные последовательности чисел y(kt) и u(kt).

В измерительном устройстве регулятора выявляется последовательность дискретных

значений отклонения  , которые передаются на вход ЦВУ. В ЦВУ вырабатывается

дискретное регулирующее воздействие μ(kt), которое в

ЦАП преобразуется в непрерывное перемещение регулирующего органа μ(t).

, которые передаются на вход ЦВУ. В ЦВУ вырабатывается

дискретное регулирующее воздействие μ(kt), которое в

ЦАП преобразуется в непрерывное перемещение регулирующего органа μ(t).

В

соответствии с проведенной заменой сигналов и отдельных элементов системы их

моделями общая модель системы с цифровым регулятором может быть представлена

схемой, приведенной на рисунке 5.3. В этой схеме регулируемая величина объекта y(t) в

дельта - импульсном модуляторе преобразуется в последовательность

модулированных дельта - импульсов y*(t), которая

затем подается на элемент сравнения. На этот же элемент подается другая

последовательность импульсов u*(t), определяющая заданное значение регулируемой

величины u(t) в дискретные моменты времени. Последовательность

импульсов y*(t) и u*(t) синхронны. В элементе сравнения образуется

последовательность импульсов рассогласования  .

Эта последовательность подается в дискретный регулятор, состоящий из

запаздывающих и усилительных звеньев, на выходе которого образуется

последовательность регулирующих сигналов (импульсов) μ*(t).

Далее, в демодуляторе эта последовательность импульсов преобразуется в

непрерывное регулирующее воздействие μ(t), подаваемое

на вход объекта.

.

Эта последовательность подается в дискретный регулятор, состоящий из

запаздывающих и усилительных звеньев, на выходе которого образуется

последовательность регулирующих сигналов (импульсов) μ*(t).

Далее, в демодуляторе эта последовательность импульсов преобразуется в

непрерывное регулирующее воздействие μ(t), подаваемое

на вход объекта.

Спектр

сигнала y(t) на входе дельта - импульсного модулятора занимает

полосу частот, практически не выходящую за граничную высоту  , и, следовательно, боковые составляющие спектра на

выходе дельта - импульсного регулятора практически полностью отфильтровываются

системой. В этих условиях в расчете дельта - импульсный модулятор может быть

принят как непрерывное безинерционное звено с коэффициентом передачи 1/Т.

, и, следовательно, боковые составляющие спектра на

выходе дельта - импульсного регулятора практически полностью отфильтровываются

системой. В этих условиях в расчете дельта - импульсный модулятор может быть

принят как непрерывное безинерционное звено с коэффициентом передачи 1/Т.

Устранение

из расчетной схемы дельта - импульсного модулятора превращает систему в

непрерывную: соответственно схема, изображенная на рисунке 5.3 переходит в

схему, представленную на рисунке 5.4. Это схема обычной непрерывной системы, в

которой передаточная функция непрерывного регулятора определяется формулой

. (5.2)

. (5.2)

ν

ν

U ε μ y

y

Рисунок 5.4 - Модель системы с непрерывным регулятором

Формула

(5.2) позволяет, задавшись желаемым алгоритмом функционирования цифровой

системы в режиме получения достаточно полной информации об изменении

регулируемой величины - передаточной функцией эквивалентного непрерывного

регулятора  , определить передаточную функцию цифрового регулятора

, определить передаточную функцию цифрового регулятора

из приближенного равенства

из приближенного равенства

, (5.3)

, (5.3)

т.е.

. (5.4)

. (5.4)

Приближенный

характер получаемого по этой формуле решения определяется тем, что левая ее

часть зависит только от Z, а правая - и от Z и от S.

Для того, чтобы воспользоваться известными численными методами, перепишем (5.4)

так, чтобы в левой части находились члены, зависящие только от Z, а

в правой - зависящие только от S:

, (5.5)

, (5.5)

где

. (5.6)

. (5.6)

Теперь

можно определить передаточную функцию  ,

приближенно реализующую передаточную функцию в правой части этой формулы, после

чего передаточную функцию цифрового регулятора можно найти из формулы

,

приближенно реализующую передаточную функцию в правой части этой формулы, после

чего передаточную функцию цифрового регулятора можно найти из формулы

. (5.7)

. (5.7)

В частности, если демодулятор выполнен в виде фиксатора нулевого порядка,

имеющего передаточную функцию (6.1), то

, (5.8)

, (5.8)

; (5.9)

; (5.9)

в этом случае приобретает вид:

, (5.10)

, (5.10)

где

. (5.11)

. (5.11)

В проекте системой регулирования является система регулирования уровня в

сепараторе С1-1. Система регулирования одноконтурная.

Структурная схема одноконтурной САР с цифровым регулятором приведена на

рисунке 5.4. Передаточная функция цифрового ПИ - регулятора имеет вид:

, (5.12)

, (5.12)

где

.

.

Передаточная функция эквивалентного непрерывного регулятора в этом случае

будет определяться следующим выражением:

. (5.13)

. (5.13)

5.3

Определение передаточной функции объекта по его переходной характеристике

На рисунке 5.5 приведена переходная характеристика объекта регулирования.

По характеру переходной характеристики объект управления относится к объектам с

самовыравниванием (статические объекты).

Данный вид переходной характеристики соответствует апериодическому звену

первого порядка с запаздыванием. Общий вид передаточной функции в этом случае

будет иметь следующий вид:

, (5.14)

, (5.14)

где

- коэффициент усиления объекта;

- коэффициент усиления объекта;

-

постоянная времени объекта;

-

постоянная времени объекта;

- время

запаздывания объекта.

- время

запаздывания объекта.

Для объекта с самовыравниванием коэффициент усиления может быть

непосредственно найден из графика переходной функции:

, (5.15)

, (5.15)

где

- относительное изменение выходной величины;

- относительное изменение выходной величины;

-

относительное изменение входной величины.

-

относительное изменение входной величины.

Эти параметры рассчитываются по следующим формулам:

, (5.16)

, (5.16)

, (5.17)

, (5.17)

где

- установившееся значение уровня;

- установившееся значение уровня;

-

начальное значение уровня;

-

начальное значение уровня;

-

перемещение регулирующего органа;

-

перемещение регулирующего органа;

- новое

значение.

- новое

значение.

Из

графика переходного процесса определяем:

;

;

.

.

Тогда

.

.

Определяем

по графику переходной характеристики запаздывание τ и постоянную времени  :

:

τ = 8 с;

= 64 с.

= 64 с.

В

результате передаточная функция объекта регулирования будет иметь следующий

вид:

.

.

Рисунок 5.5 - Переходная характеристика исследуемого объекта (контур

регулирования уровня в сепараторе С1-1)

5.4 Расчет оптимальных параметров настройки цифрового регулятора

В данной системе можно использовать ПИ - закон регулирования, поскольку

нет повышенный требований к качеству регулирования, а также для системы с ПИ -

регулятором упрощаются расчеты настроек.

Для расчета настроек регулятора воспользуемся методом расширенных КЧХ.

В методе расширенных КЧХ получают комплексную частотную характеристику W(m,jw) из передаточных

функций заменой S на (jw-mw), где m -

степень колебательности.

Степень колебательности m

связана со степенью затухания переходного процесса выражением:

, (5.18)

, (5.18)

где

ψ

- степень затухания переходного процесса.

Степень

затухания можно определить по графику переходного процесса и вычислить по

формуле:

, (5.19)

, (5.19)

где

А1 и А2 - положительные амплитуды первого и второго колебания в переходном

процессе.

Для

начала расчета задаются значением ψ в пределах 0,9 - 1,0 или степенью колебательности m в

пределах 0,25 - 0,47.

Записывая

передаточную функцию объекта (непрерывной части ЦСАУ) в виде:

, (5.20)

, (5.20)

получим для статического объекта с запаздыванием:

, (5.21)

, (5.21)

где

k - коэффициент передачи объекта (непрерывной части

ЦСАУ),

Т

- постоянная времени объекта,

τ - время запаздывания.

Передаточная

функция непрерывного ПИ - регулятора

, (5.22)

, (5.22)

где

,

,  -

параметры настройки ПИ - регулятора.

-

параметры настройки ПИ - регулятора.

Расширенная

КЧХ ПИ - регулятора

. (5.23)

. (5.23)

Исходным

для расчета границы области заданной степени затухания ψ или степени колебательности m является

соотношение:

. (5.24)

. (5.24)

Тогда (5.24) можно преобразовать в систему двух уравнений:

. (5.25)

. (5.25)

Решив

эту систему уравнений относительно  и

и  , найдем границу области заданной степени

колебательности в параметрической форме:

, найдем границу области заданной степени

колебательности в параметрической форме:

(5.26)

(5.26)

Задавая

различные значения частоты w от 0 до значения, при котором  становится отрицательной величиной или до значения

частоты среза можно построить искомую границу заданной степени колебательности m.

Параметры

становится отрицательной величиной или до значения

частоты среза можно построить искомую границу заданной степени колебательности m.

Параметры  и

и  вычисляются

на ЭВМ. По результатам расчета в плоскости параметров настройки регулятора

вычисляются

на ЭВМ. По результатам расчета в плоскости параметров настройки регулятора  -

-  строится

граница области заданного m. Приближенные параметры дискретного регулятора

соответствуют условию

строится

граница области заданного m. Приближенные параметры дискретного регулятора

соответствуют условию  . В этом случае квадратичная интегральная оценка

стремится к min. Однако, оптимальной выбирают точку, расположенную

правее точки

. В этом случае квадратичная интегральная оценка

стремится к min. Однако, оптимальной выбирают точку, расположенную

правее точки  .

.

Следовательно,

дальнейший расчет (уточнение) параметров дискретного регулятора следует

проводить в диапазоне  =max -

=max -  =opt.

=opt.

В

результате вычислений оптимальные настройки, определенные описанным выше

способом, равны :  с,

с,  .

.

5.5

Построение переходного процесса в системе регулирования

5.5.1 Оценка

качества регулирования

Любая

промышленная САР должна обеспечивать определенные качественные показатели

процесса регулирования. Качество процесса регулирования обычно оценивают по

переходной характеристике  по отношению к единичному ступенчатому воздействию

(рисунок 5.6). Основными показателями качества являются: время регулирования,

перерегулирование, колебательность и установившаяся ошибка.

по отношению к единичному ступенчатому воздействию

(рисунок 5.6). Основными показателями качества являются: время регулирования,

перерегулирование, колебательность и установившаяся ошибка.

Временем

регулирования  (время переходного процесса) в практических расчетах

считают время, по истечении которого, начиная с момента приложения воздействия

на систему, отношение значения регулируемой величины