Проектирование техпроцесса изготовления гайки накидной

ВВЕДЕНИЕ

В настоящее время механическая обработка детали

- широко распространённый технологический процесс современного машиностроения.

Механическая обработка находит широкое

применение в различных областях машиностроения благодаря возможности получения

деталей различной формы и конфигурации с заданными технологическими

показателями. Данным методом обработки обрабатывается до 70% всех

изготавливаемых деталей.

В настоящее время в виду перехода к рыночной

экономике большое значение приобретает конкурентоспособность создаваемой

продукции. Важными показателями продукции является качество и цена, а это

напрямую зависит от экономической эффективности и качества производства.

В целях обеспечения высокой эффективности

производства и создания качественной продукции необходима разработка таких

технологических процессов, которые позволяют с наименьшими трудовыми и

материальными затратами обеспечить изготовление продукции с требуемыми

параметрами, характеристиками и свойствами.

Ещё на стадии проектирования технологического

процесса закладывается качество будущей продукции, её себестоимости и

эффективность производства. Поэтому так важно правильное, разумное и

рациональное проектирование технологического процесса.

Эффективность того, или иного технологического

процесса зависит от того, на сколько обосновано был проведён выбор необходимого

инструмента, оборудования, оснастки, а также от методов получения заготовки и

режимов обработки.

В данном курсовом проекте первая часть посвящена

разработке и обоснованию технологического процесса изготовления детали с учётом

обеспечения высокого качества её получения методами механической обработки на

реальном оборудовании.

Вторая часть настоящего курсового проекта

посвящена проектированию специального станочного приспособления, обеспечивающего

возможность механизации технологических процессов изготовления детали.

. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Характеристика

обрабатываемой детали

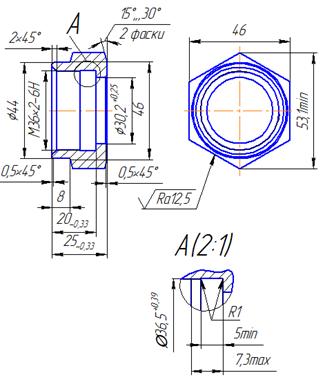

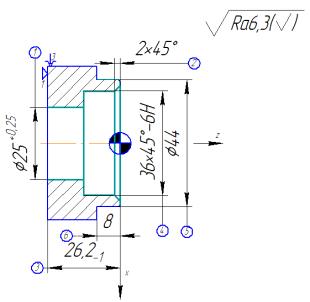

Накидные гайки применяются в резьбовых

соединениях трубопроводов, арматуры и гидропневмооборудования с углом конуса 24

град., для радиального монтажа. Основными базами гайки являются поверхность Ø44

мм

и наружная поверхность шестигранник 46 мм. Так же имеются следующие элементы:

внутренняя резьба М36х2-6Н, отверстие Ø30,2+0,25 мм,

канавка Ø36,5+0,39

мм.

Гайка является жёсткой, так как отношение ее

длины к диаметру не превышает 12 единиц.

Материал детали - сталь 35 ГОСТ 1050-88.

Заготовка получена из круглого проката.

1.2 Характеристика

материала заготовки

Деталь изготавливается из качественной

углеродистой конструкционной стали 35 ГОСТ 1050-88.

Качественная углеродистая конструкционная сталь

имеет более высокую прочность, пластичность и ударную вязкость, чем сталь

обыкновенного качества. Из среднеуглеродистых сталей (сталь 30 - сталь 45)

изготавливаются детали, от которых требуется высокая прочность и твёрдость.

Свариваемость и пластичность этих сталей умеренные.

Основными характеристиками прочности и упругости

стали 35 при растяжении являются: предел текучести (σТ)

- наименьшее напряжение, при котором материал деформируется без увеличения

растягивающей нагрузки; предел прочности или временное сопротивление (σВ)

- напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению

материала. Приведенные выше механические характеристики являются важнейшими показателями

при расчете материалов на прочность.

При пластическом деформировании стали 35, кроме

прочностных характеристик, определяется пластическое свойство. Это свойство

проявляется в том, что под действием нагрузки материал удлиняется и сужается в

разной степени. Чем больше материал способен удлиняться, а его поперечное

сечение сужаться, тем материал считается более пластичным. Благодаря

пластичности сталь 35 можно обрабатывать давлением (ковкой, штамповкой,

прокаткой).

При деформировании материала пластичность

определяется двумя взаимосвязанными характеристиками: относительным удлинением

(d5) и относительным сужением (ψ).

В процессе работы деталь зачастую подвергается

ударным (динамическим) нагрузкам. Поэтому, для определения степени

сопротивляемости материала действию этих нагрузок производятся испытания на

ударный изгиб. Цель данного испытания сводится к определению ударной вязкости

материала (ан), характеризующей склонность металла к хрупкости (хладноломкость)

при работе в условиях низких температур.

Сталь 35 применяют после нормализации, улучшения

и поверхностной закалки. Сталь имеет небольшую прокаливаемость: критический

диаметр, после закалки в воде, не превышает 10 - 12 мм. В связи с этим сталь

применяется для изготовления разнообразных деталей во всех отраслях

машиностроения, но не требующих сквозной прокаливаемости. После термической

обработки сталь 35 имеет более высокую прочность и лучше обрабатывается

резанием.

Химический состав и механические свойства стали

приведены соответственно в таблицах 1.1 и 1.2.

Таблица 1.1 - Химический состав стали 35 (ГОСТ

1050-88), массовой доли %

|

C

|

Si

|

Mn

|

S

|

P

|

Ni

|

Cr

|

|

|

|

Не

более

|

|

|

|

0.30…0,40

|

0,17…0,37

|

0,50…80

|

0,04

|

0,035

|

0,25

|

0,25

|

|

|

|

|

|

|

|

|

Таблица 1.2 - Механические свойства стали 35

ГОСТ 1050-88

|

sт, МПа

|

sвр, МПа

|

d5, %

|

y, %

|

ан,

Дж/м2

|

НВ

(не более)

|

|

Не

менее

|

|

горячекатаной

|

отожженной

|

|

300

|

580

|

9

|

39

|

78

|

207

|

187

|

1.3 Анализ

технологичности конструкции детали

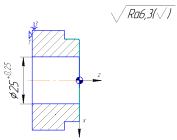

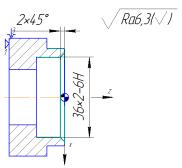

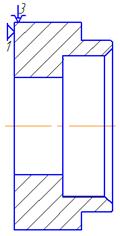

Гайка (см. рисунок 1.1) имеет простую

геометрическую форму и изготавливается из материала - сталь 35 ГОСТ 1050-88,

обладающего хорошими пластическими способностями, а, следовательно,

позволяющего получать заготовку из горячекатаного проката.

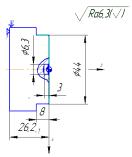

Рисунок 1.1 - Гайка накидная

Конструкция накидной гайки является

технологичной, так как она удовлетворяет следующим требованиям:

главные отверстия, требующие точной обработки,

являются гладкими сквозными отверстиями;

отверстия расположены перпендикулярно к плоским

поверхностям;

наличие удобных технологических баз,

обеспечивающих требуемую ориентацию и надёжное закрепление детали на станке при

возможности обработки с нескольких сторон.

Обработка основных поверхностей детали

осуществляется с точностью по 6-9 квалитетам, шероховатость этих поверхностей

не более Ra 0,8-1,6

мкм, что возможно обеспечить стандартными методами обработки. Заданная точность

достигается за счёт совмещения измерительной, технологической и конструкторской

баз.

Конструкция втулки не имеет

сложных фасонных поверхностей, позволяет обеспечить свободный доступ

инструмента к обрабатываемым поверхностям, что сокращает время на обработку, а

также содержит унифицированные элементы (фаски, радиусы), позволяющие применить

стандартные оснастку и инструмент.

.4 Выбор оптимального метода получения заготовки

Расчет изготовления заготовки производят в

следующем порядке:

1. устанавливают метод получения заготовки

согласно типу производства, конструкции детали, материалу и другим техническим

требованиям на изготовления детали;

2. назначают припуски на обрабатываемые

поверхности детали согласно выбранному методу получения заготовки по

нормативным таблицам или производят расчет аналитическим методом;

. определяют расчетные размеры на каждую

поверхность заготовки;

. назначают предельные отклонения на

размеры заготовки по нормативным таблицам в зависимости от метода получения

заготовки;

5. производят расчет массы заготовки на

сопоставляемые варианты.

1.4.1

Технико-экономическое обоснование выбора оптимального метода получения

заготовки

При выборе заготовки для проектируемого

технологического процесса предлагается сравнить несколько методов её получения,

рассчитывается технологическая себестоимость изготовления заготовки по каждому

методу и коэффициент использования материала, на основании чего делается вывод

о целесообразности использования того или иного метода при дальнейшем

проектировании техпроцесса обработки детали.

Рассмотрим способ получения заготовки, применяя

горячекатаный круглый прокат (базовый вариант) и штамповку в закрытых штампах

на КГШП (проектный вариант). Определим массу заготовки по ГОСТ 7505-89, а затем

примем окончательное решение по выбору выше предложенных методов получения

заготовки путём сравнения по коэффициенту использования материала и стоимости

заготовки.

Сравним эти два метода получения заготовки.

Исходные данные: материал детали - Сталь 35 ГОСТ

1050-88; масса готовой детали - q

= 0,16 кг; годовая программа - N

= 8000 шт.; тип производства - серийное.

Стоимость заготовок из проката,

определяется по формуле [1] с учётом массы проката, требующейся на изготовление

детали и веса сдаваемой стружки:

Sзаг.п =  ,

,

где Sзаг.п.

- стоимость заготовки из проката, руб;

Q

- масса заготовки, кг; S

- стоимость 1кг. материала заготовки, руб;

q

- масса готовой детали, кг; Sотх

- стоимость одной тонны отходов, руб.

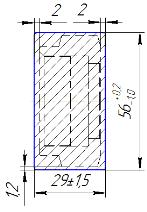

Определяем припуски для

заготовки из горячекатаного круглого проката. Разрабатываем эскиз заготовки с

указанием всех размеров заготовки и припусков на обработку. Назначенные

припуски для заготовки из круглого горячекатаного проката сводятся в таблицу

1.3.

Таблица 1.3 - Припуски на

механическую обработку заготовки из круглого горячекатаного проката

|

Обрабатываемая

поверхность, мм

|

Шероховатость

Ra, мкм

|

Припуск,

мм

|

Допуск,

мм

|

Размер

заготовки, мм

|

|

1

|

2

|

3

|

4

|

5

|

|

Ø54

|

Ra 6,3

|

1,0×2=2,0

|

1,2

|

Ø56

|

|

25

|

Ra 6,3

|

1,0+2,0=3,0

|

3,0

|

28

|

Рисунок 1.2 - Заготовка, полученная из круглого

горячекатаного проката

На основании данных по заготовке из проката

определяем её массу по формуле [1]:

= V×γ,

где V

- объем заготовки, мм3; γ - плотность

стали, кг/м3; γ = 7860·кг/м3.

V= ;

;

=  = 68929 мм3.

= 68929 мм3.

Q = 68929×0,0786×10-4=0,54 кг.

Определяем стоимость заготовки,

получаемой из круглого горячекатаного проката

.

.

Определяем стоимость заготовки,

получаемой штамповкой на КГШП по формуле [1]:

,

,

где Sзаг

- стоимость заготовки, руб.; Сl

- базовая стоимость 1т. заготовок, руб.;

kт,

kс, kв,

kм, kп

- коэффициенты, зависящие от класса точности, группы сложности, массы, марки

материала и объёма производства заготовок соответственно; kт

= 1,0 [2, с.35]; kс = 0,75 [2,

с.35]; kв = 1,33 [2, с.35];

kм

=1,0 [2, с.35]; kп =1,0 [2,

с.35]; Q - масса заготовки,

кг; q - масса готовой

детали, кг; Sотх - стоимость 1т.

отходов, руб.

Для стальных заготовок,

полученных горячей штамповкой на молотах, прессах, горизонтально-ковочных

машинах, а также электровысадкой - за базовую принята стоимость 1т. штамповок

из конструкционной углеродистой стали 35: Сi

= 373 у.е. = 3170500 руб.

Для определения ориентировочной расчётной массы

поковки воспользуемся формулой [3]:

Мпок.=Мдет.×Кр

,

где Кр - расчётный коэффициент; Кр=1,8 [3,

табл.20, прил.3].

Мпок.=0,16×1,8=0,288

кг.

Определяем припуски для

заготовки, полученной штамповкой в закрытых штампах на кривошипных

горячештамповочных прессах (КГШП) с последующей разработкой эскиза заготовки

(указанием всех размеров заготовки и припусков на обработку).

Для заготовки, полученной

штамповкой в закрытых штампах на кривошипных горячештамповочных прессах (КГШП),

по ГОСТ 7505-89 определяем исходные данные для назначения операционных

припусков:

Класс точности - Т3; группа

стали - М2; степень сложности - С1; исходный индекс - 8.

Назначенные припуски для

заготовки, полученной штамповкой в закрытых штампах на кривошипных

горячештамповочных прессах (КГШП) сводим в таблицу 1.4.

Таблица 1.4 - Припуски на

механическую обработку заготовки, полученной штамповкой в закрытых штампах на

кривошипных горячештамповочных прессах (КГШП)

|

Обрабатываемая

поверхность, мм

|

Шероховатость

Ra, мкм

|

Припуск,

мм

|

Допуск,

мм

|

Размер

заготовки, мм

|

|

1

|

2

|

3

|

4

|

5

|

|

Ø44

|

Ra 6,3

|

1,4×2=2,8

|

1200

|

Æ46,8

|

|

Ø54

|

Ra 6,3

|

1,3×2=2,6

|

1200

|

Ø56,6

|

|

8

|

Ra 6,3

|

1,2

|

1000

|

8

|

|

25-0,33

|

Ra 6,3

|

1,2×2=2,4

|

1000

|

27,4

|

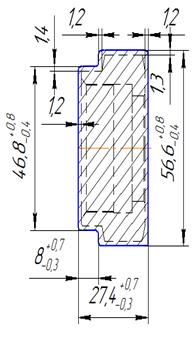

Рисунок 1.3 - Заготовка,

полученная штамповкой в закрытых штампах на кривошипных горячештамповочных

прессах (КГШП)

Экономический эффект для

сопоставления способов получения заготовок, при которых технологический процесс

механической обработки не меняется, рассчитывается по формуле [1]:

Э = (Sзаг1

- Sзаг2)×Nг,

где Sзаг1,

Sзаг2 - стоимость

сопоставляемых заготовок, руб.; Nг

- годовая программа выпуска, шт.

Э = (866 - 813)×8000

= 424 тыс.руб.

Произведём сравнение методов получения заготовки

по коэффициенту использования материала, который рассчитывается по формуле [1]:

КИМ= .

.

Для заготовки, полученной свободной ковкой в

закрытых штампах на кривошипных горячештамповочных прессах (проектный вариант):

КИМ= =0,56.

=0,56.

Для заготовки, полученной в виде

круглого горячекатаного проката (базовый вариант):

КИМ= =0,3.

=0,3.

Таким образом, делаем заключение,

что проектный вариант получения заготовки методом свободной ковки в закрытых

штампах на кривошипных горячештамповочных прессах (КГШП) экономически более

целесообразен с точки зрения экономии материала заготовки, и по стоимости

заготовка, полученная данным методом дешевле, чем заготовка из проката.

Исходя из этих рассуждений, можно

заключить, что использование проектного варианта получения заготовки для

дальнейшего проектирования позволит, при годовой программе выпуска 8000 штук,

обеспечить экономию материала - о чём свидетельствует коэффициент использования

материала, равный 56%, и экономический эффект 424 тыс.руб.

Следовательно, на основании данного заключения,

разработку маршрутного техпроцесса механической обработки производим с учётом

выбранного метода получения заготовки.

.5 Разработка

технологического маршрута обработки детали

При разработке маршрутной технологии всю

механическую обработку распределяют по операциям и, таким образом, выявляют

последовательность выполнения операций и их число. В условиях конкретного

производства для каждой операции выбирается оборудование и определяется

конструкторская схема приспособления.

В маршрутной технологии также предусматривается

контроль с целью технологического обеспечения заданных параметров качества

обрабатываемой детали. При этом объект контроля и его место назначается после

тех операций, при которых точность обеспечивается наиболее трудно.

Последовательность операций

назначают исходя из следующих основных положений:

1)в первую

очередь обрабатываются поверхности, которые будут являться технологическими

базами для последующих операций;

2)операции, на

которых возможно появление брака из-за внутренних дефектов заготовки, нужно

выполнять на ранних стадиях обработки;

3)первыми

следует обрабатывать поверхности, не требующие высокой точности;

4)

отверстия

сверлятся в конце технологического процесса, за исключением тех случаев, когда

они служат базами;

5)

заканчивается

процесс изготовления детали обработкой той поверхности, которая должна быть

наиболее точной и имеет основное значение для эксплуатации детали. Если она

была обработана ранее, до выполнения других смежных операций, может возникнуть

необходимость в ее повторной обработке;

6)

если

деталь подвергается термической обработке по ходу технологического процесса,

механическая обработка разбивается на две части: до термической обработки и

после неё;

7) технический контроль намечают после тех

операций, где вероятна повышенная доля брака, перед ответственными операциями,

а также в конце обработки детали.

Весь технологический маршрут

обработки детали представляется в виде таблицы 1.5.

Таблица 1.5 - Технологический

маршрут обработки детали

|

№

операции

|

Код

операции, наименование, содержание операции

|

Оборудование

|

Способ

базирования, приспособление

|

|

1

|

2

|

3

|

4

|

005 4233 Токарная с ЧПУ

1.Установить и закрепить заготовку. 2.Подрезать торец, выдерживая размер:

26,2-1,0. 3.Точить наружную поверхность, выдерживая размеры: Ø 44; 8.

4.Центровать торец, выдерживая размеры: Ø6,3; 13,98;  60°.

60°.

.Сверлить сквозное отверстие,

выдерживая размер: Ø25+0,25.

6.Расточить отверстие, выдерживая

размеры: Ø34+0,2;

12,7+0,2.

. Точить резьбу М36×2, выдерживая

размеры: 12,7+0,2; фаску 2,0×45º.

.Открепить, снять заготовку.Токарный

п/а с ЧПУ 16К20Ф3По цилиндрической поверхности заготовки Ø56,6 и торцу.

и торцу.

Токарный самоцентрирующийся

трехкулачковый патрон

|

ГОСТ

24351-80

|

|

|

|

|

010

|

4233

Токарная с ЧПУ 1.Установить и закрепить заготовку. 2.Подрезать торец,

выдерживая размер: 25-0,33. 3.Расточить отверстие, выдерживая размеры: Ø30,2+0,25;

5. 4.Расточить канавку, выдерживая размеры: Ø36,5+0,39;

b=5. 5.Открепить, снять заготовку.

|

Токарный

п/а с ЧПУ 16К20Ф3

|

По

предварительно обработанной наружной цилиндрической поверхности заготовки Ø44

и торцу. Токарный самоцентрирующийся трехкулачковый патрон ГОСТ24351-80

|

|

015

|

4260

Фрезерная 1.Установить и закрепить заготовку 2.Фрезеровать шестигранник

53,1х46

|

Вертикально

фрезерный станок 6Р12

|

По

наружной цилиндрической поверхности и с упором в торец. Слесарные тиски.

|

|

020

|

0125

Моечная

|

Моечная

машина Н-404

|

|

|

025

|

0220

Контрольная

|

Стол

ОТК Р684-000

|

|

|

|

|

|

|

|

1.6

Определение норм времени по укрупнённым нормативам

С целью определения типа

производства, на основании предварительно составленного технологического

маршрута обработки детали, для каждого технологического перехода операции

укрупнённо рассчитывается норма основного технологического времени на основании

данных таблицы Б1 в приложении Б [1].

Затем, используя данные расчётов, для каждой

операции укрупнённо рассчитывается техническая норма времени по формуле [1]:

Тшт.к=φк×То,

где То - основное время обработки, мин.; φк

- коэффициент для нахождения штучно-калькуляционного времени (см. таблицу Б2

приложения Б [1]).

Все рассчитанные нормы времени сводятся в виде

таблицы 1.6.

Таблица 1.6 - Сводная таблица норм времени,

рассчитанных по укрупнённым нормативам

|

№

операции

|

Наименование

операции

|

То,

мин

|

φк

|

Тшт.к,

мин

|

|

005

|

Токарная

с ЧПУ

|

0,6

|

1,98

|

1,2

|

|

010

|

Токарная

с ЧПУ

|

0,06

|

1,98

|

0,12

|

|

015

|

Фрезерная

|

0,17

|

1,84

|

0,31

|

1.7

Определение типа производства

В машиностроении различают три

основных типа производства: массовое, серийной и единичное.

В условиях массового

производства изготовление изделий измеряется в штуках, изделия выпускаются

непрерывно в течение нескольких лет. Характерным признаком массового

производства является выполнение на всех рабочих местах только одной

закрепленной операции.

При серийном производстве

изготовление изделий осуществляется партиями, периодически повторяющимися через

определенные промежутки времени. Характерным признаком серийного производства

является выполнение на рабочих местах нескольких повторяющихся операций.

При единичном производстве

изготовление изделий измеряется в штуках и осуществляется в малых количествах,

которые либо не повторяются совершенно, либо повторяются через неопределенные

промежутки времени.

Тип производства по ГОСТ

3.1108-74 характеризуется коэффициентом закрепления операций, который равен

отношению числа всех различных технологических операций, выполненных или

подлежащих выполнению в течение месяца к числу рабочих мест [1]:

КЗ.О =

где ОР.М - число различных

операций, выполняемых на одном месте; Р - число рабочих мест с различными

операциями.

Общее число операций  по

рассматриваемому технологическому процессу определяется суммированием различных

операций ОР.М, закрепленных за каждым рабочим местом.

по

рассматриваемому технологическому процессу определяется суммированием различных

операций ОР.М, закрепленных за каждым рабочим местом.

Различным типам производства

соответствуют следующие значения коэффициента закрепления операций:

·

для

массового производства - Кз.о. < 1;

·

для

крупносерийного - Кз.о. = 1…10;

·

для

среднесерийного - Кз.о. = 10…20;

·

для

мелкосерийного - Кз.о. = 20…40;

·

для

единичного - Кз.о. > 40.

На основании исходных данных о

годовой программе выпуска деталей и располагая сведениями о штучном или

штучно-калькуляционном времени, затраченном на каждую операцию, определяется

количество станков по формуле [1]:

mР =  ;

;

где NГ

- годовая программа, шт.; ТШТ(ШТ-К) - штучное или штучно-калькуляционное время,

мин; FД - действительный

годовой фонд времени, ч; FД=4040

ч.; ηЗ.Н -

нормативный коэффициент загрузки оборудования.

Среднее значение нормативного

коэффициента загрузки оборудования (ηн)

всеми однотипными операциями принимается в условиях серийного и массового

производства при двухсменной работе станка равным:

· для мелкосерийного

производства - 0,8…0,9;

· серийного -

0,75…0,85;

· массового и

крупносерийного - 0,65…0,75.

Поскольку на данном этапе тип

производства ещё не известен, то допускается принимать среднее значение

нормативного коэффициента загрузки оборудования 0,75…0,8.

Расчёт по всем операциям удобно

производить путём заполнения таблицы 1.7.

Таблица 1.7 - Расчёт

коэффициента закрепления операций

|

Операция

|

Тшт.к

|

Р Р О О

|

|

|

|

|

005

Токарная с ЧПУ

|

0,6

|

0,02

|

1

|

0,02

|

40

|

|

010

Токарная с ЧПУ

|

0,06

|

0,01

|

1

|

0,01

|

80

|

|

015

Фрезерная

|

0,17

|

0,01

|

1

|

0,01

|

40

|

|

Итого

|

|

|

6

|

|

160

|

После расчёта и записи в графы

таблицы по всем операциям значений ТШТ(ШТ-К) и mР

устанавливают принятое число рабочих мест (Р). Количество рабочих мест

определяется округлением (mР)

до ближайшего числа количества станков на каждой операции.

Число различных операций,

закрепленных за одним рабочим местом, можно определить по формуле:

ОР.М =  ,

,

где ηн

- нормативный коэффициент загрузки рабочего места всеми закрепленными за ним

операциями; ηн = 0,75 -

0,8; ηз.Ф -

фактический коэффициент загрузки рабочего места проектируемой операции.

Значение фактического коэффициента

загрузки рабочего места для каждой операции вычисляется по формуле:

ηз.Ф =  .

.

Все полученные значения ηз.Ф

подставляются в формулу и определяется количество операций, выполняемых на

каждом рабочем месте (ОР.М).

После выполнения расчётов и

заполнения всех граф таблицы подсчитывается суммарное значение для ОР.М и P,

производится окончательно определение КЗ.О и типа производства:

КЗ.О =

Следовательно, тип производства - мелкосерийное.

Определим количество деталей в партии по

формуле:

,

,

где а - периодичность запуска в днях

(Рекомендуется следующая периодичность запуска изделий: 3,6,12,24 дней) [2,

с.23]:

1.8

Обоснование выбора станков

Выбор группы оборудования

производится на основании назначенных способов обработки поверхностей детали с

целью обеспечения технических требований, предъявляемых к её конструкции.

Поэтому, при выборе модели станка, прежде всего, определяется возможность

изготовления на нём изделия с необходимыми размерами, формой и качеством

обрабатываемых поверхностей. Важной особенностью при выборе какой-либо модели

станка является также его соответствие заданному масштабу производства, так как

от этого зависят такие технические характеристики станка, как

производительность, возможность работы на оптимальных режимах резания,

максимальная мощность двигателя при обработке, степень механизации и

автоматизации выполняемой обработки, обеспечение наименьшей себестоимости

обработки.

Все данные по выбору основных

технических характеристик оборудования, применяемого в данном технологическом

процессе, сводятся в таблицу 1.8.

Таблица 1.8 - Применяемое технологическое

оборудование

|

№

наименование операции

|

Наименование

оборудования, модель

|

Основные

технические характеристики оборудования

|

Мощ-

ность, кВт

|

Габаритные

размеры, мм L ×b×

h

|

|

005;

010 Токарная с ЧПУ

|

16К20Ф3

|

Наибольший

диаметр обрабатываемой детали над станиной d=400 мм; l=500...1000мм.

|

10

|

3360×1710×1750

|

|

015

Фрезерная

|

6Р12

|

Размер

рабочей поверхности стола (ширина х длина), мм 200x780 Наибольшее перемещение

стола, мм: продольное…………400 поперечное…..……...125 вертикальное………300 Число

оборотов шпинделя в минуту……….…70-4300

|

2,0

|

1250х1400х1800

|

1.9

Разработка технологической операции с ЧПУ

.9.1

Разработка плана технологической операции с ЧПУ

На этом этапе курсового

проектирования производится подробный анализ технологической операции,

выполняемой на станке с ЧПУ и подробно разрабатываемой с точки зрения

рассмотрения используемого на данной операции режущего, вспомогательного и

измерительного инструмента; расчёта координат опорных точек, режимов резания и

технической нормы времени.

Проектируя технологическую операцию, необходимо

стремиться к уменьшению её трудоемкости. Производительность обработки зависит

от режимов резания и нормы времени на выполнение операции, от количества

переходов, рабочих и холостых ходов, последовательности их выполнения.

Работу по разработке

технологической операции с применением станка с ЧПУ осуществим в следующей

последовательности:

1) Осуществим разработку операционного эскиза

для выполнения намеченной операции на станке с ЧПУ;

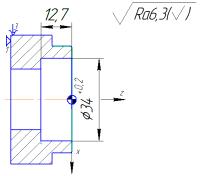

Операционный эскиз представлен на рисунке 1.4.

Рисунок 1.4 - Операционный эскиз на операцию 005

) На основании данных технологического маршрута

о содержании выполняемой операции с ЧПУ и операционного эскиза составляется

план технологической операции, представленный в виде таблицы 1.9.

Таблица 1.9 - План технологической операции с

ЧПУ

|

Операция

|

Переход

|

Содержание

перехода

|

|

1

|

2

|

3

|

|

005

|

П01

|

Установить

заготовку в приспособление, закрепить.

|

|

П02

|

Подрезать

торец, выдерживая размер 3.

|

Точить

наружную поверхность, выдерживая размер 5, 6.

|

|

П04

|

Центровать

торец, выдерживая размеры: Ø6,3; 13,98;  60°. 60°.

|

|

П05

|

Сверлить

сквозное отверстие, выдерживая размер: Ø25+0,25.

|

|

П06

|

Расточить

сквозное отверстие, выдерживая размеры: Ø34+0,2;

12,7.

|

|

П07

|

Точить

резьбу, выдерживая размеры: 2; 4.

|

|

П08

|

Снять

деталь со станка

|

) Режущий, вспомогательный и измерительный

инструмент, подобранный для выполнения операции с ЧПУ на стадии построения

технологического маршрута, приводится в виде соответствующих таблиц 1.10 -

1.12.

Таблица 1.10 - Режущий инструмент

|

№

перехода

|

Режущий

инструмент

|

|

Наименование

|

Обозначение

по ГОСТ

|

Основные

размеры, мм

|

|

1

|

2

|

3

|

4

|

|

П02

П03

|

Резец

проходной Пластина режущая Т15К6

|

2103-0713

ГОСТ 20872-80 01114-220412 ГОСТ 19046-80

|

(h´b)

25´25

L=150

мм; b1=32 мм

|

|

П04

|

Центровочное

сверло Р6М5

|

2317-5090

ГОСТ 14952-75

|

d=6,3 мм; D=12

мм; L=150 мм; l=90

мм.

|

|

П05

|

Сверло

Р6М5

|

035-2301-1081

ГОСТ 24202-80

|

L=280 мм; l0=160

мм; l=186 мм;

Конус Морзе 3

|

|

П06

|

Резец

расточной Пластина режущая Т15К6

|

A25 RPSKNR12

(державка P - типа) UE

6110 - SNMG 120404-MV

|

(h´b)

25´25

L=150

мм; b1=32 мм

|

|

П07

|

Резец

резьбонарезной Пластина режущая Т15К6

|

035-2128-0541

ОСТ 2И10-8-84 ГОСТ25416-82

|

(h´b)

25´25 L=125 мм;

b=4,8 мм;

f=13 мм;

m=23 мм.

|

Таблица 3.41 - Вспомогательный инструмент

|

№

перехода

|

Вспомогательный

инструмент

|

|

Наименование

|

Обозначение

по ГОСТ

|

Основные

размеры, мм

|

|

1

|

2

|

3

|

4

|

|

П02-П03

|

Резцедержатель

с цилиндрическим хвостовиком

|

191711006

ТУ 2-024-5539-81

|

b=25 мм;

b1=60 мм;

b2=100 мм; d=50 мм;

L=138 мм.

|

|

П04

|

Втулка

переходная

|

191746001

ТУ 2-035-1110-87

|

L=106 мм;

d=50 мм

|

|

П05

|

Втулка

переходная

|

191831212

ТУ 2-035-1110-87

|

L=106 мм;

d=50 мм

|

|

П06-П07

|

Резцедержатель

с цилиндрическим хвостовиком и параллельно открытым пазом

|

191711045

ГОСТ 24900-81

|

b=25 мм; h=25

мм; d=50 мм; L=178

мм; l=100 мм.

|

После выбора режущего и вспомогательного

инструмента приступают к выбору измерительного инструмента.

Выбранный контрольно-измерительный инструмент

сводится в виде таблицы 1.12.

Таблица 1.12 - Измерительный инструмент

|

Наименование

|

Обозначение

по ГОСТ

|

Предел

измерений, точность, мм

|

Назначение

|

|

1

|

2

|

3

|

4

|

|

Штангенциркуль

|

ШЦ

ΙΙ

-125-0,05 ГОСТ 166-89

|

Предел

измерения - 125 мм; точность измерения - 0,05мм.

|

Измерение

наружных диаметральных и линейных размеров

|

|

Шаблон

|

Шаблон

М36´2-6Н

|

Точность

измерения - 0,20мм.

|

Измерение

параметров внутренней резьбы

|

) Осуществляется выбор и расчёт инструментальных

наладок (расчёт вылета инструмента Wx,

Wz).

Револьверная головка имеет 8

базовых отверстий Ø50Н8, в

которые устанавливаются оправки для проходных и расточных резцов.

Выбор инструмента может

производиться по источникам [9], [13] или каталогам компаний Sandvik

Coromant, Iskar,

Giiring и др.

Резец проходной (Переход 02-03)

Позиция инструмента Т1-Т2

Рисунок 1.5 - Расчёт вылета

проходного резца

= LРГ

+ LОПР Z

+ LВЫЛ Z;

WX=

DО/2 + LОПР

X + LВЫЛ

X,

где LРГ

- высота револьверной головки, мм; LОПР

Z - высота

резцедержателя до базовой поверхности, мм; LВЫЛ

Z - высота головки

резца, мм; LОПР X

- базовая длина резцедержателя, мм; LВЫЛ

X - максимальный

вылет резца из резцедержателя, мм; Do

- диаметр расположения базовых отверстий инструментального диска, мм; DО

= 260 мм.

Данные определяем по источнику

[9]: LРГ = 80 мм, LОПР

Z = 31 мм, LВЫЛ

Z = 32 мм, DО/2

= 130 мм, LОПР X=

80 мм, LВЫЛ X=

35 мм.

WZ

= 80 + 31 + 32 = 143 мм;

WX

= 130 + 80 + 35 = 245 мм.

Резец расточной (Переход 06)

Позиция инструмента Т5

Рисунок 1.6 - Расчёт вылета

расточного резца

Данные определяем по источнику

[9]: LРГ = 80 мм, LОПР

Z = 97 мм,

LВЫЛ

Z = 38 мм, DО/2

= 130 мм, LОПР X=

53 мм, LВЫЛ X=

27 мм.

Расчёт вылета инструмента по

координатам X и Z

производится по формулам:

WZ

= 80 + 97 + 38 = 215 мм;

WX

= 130 + 53 + 27 = 210 мм.

) Производится проверочный

расчёт рабочего пространства станка.

Рассмотрим проверочный расчёт

рабочего пространства токарного станка с ЧПУ.

Расчёт рабочего пространства

токарного станка с ЧПУ 16К20ФЗ производится на основании схемы (рисунок 1.7) по

формуле [1]:

Zо = Lпр + Lдет + СW + Wz,

+ Wz,

где Lпр - высота

приспособления, мм (L = 85 мм [9]); Lдет - длина

детали, мм. (Lдет = 25

мм); СW -

безопасное расстояние по оси Z, мм (СW

-

безопасное расстояние по оси Z, мм (СW = 50...300

мм в зависимости от компоновки станка); Wz - вылет

резца по оси Z, мм (см.

расчёт вылета инструмента).

= 50...300

мм в зависимости от компоновки станка); Wz - вылет

резца по оси Z, мм (см.

расчёт вылета инструмента).

Тогда:

Zо

= 85 + 25 + 50 + 215

= 375 мм.

Х0 = (D/2)

+ CWx+ Wx,

где D

- диаметр детали, мм; CWx

- безопасное расстояние по оси X,

мм. (CWx - 50...300

мм, в зависимости от компоновки станка); Wx

- вылет резца по оси X,

мм (см. расчёт вылета инструмента).

Тогда:

Х0 = (54/2) + 50+ 210 = 287 мм.

Рисунок 1.6 - Схема для расчёта

рабочего пространства станка модели 16К20ФЗ с УЧПУ 2Р22

Т.к Zо

< Zраб, Хо < Xраб

(значения Zраб и Xраб

принимаются по паспортным данным станка [15]), то данный станок обеспечивает

обработку детали.

) Определим траектории движения инструмента.

Для расчёта координатных точек, составляем

циклограмму движения инструмента по каждому технологическому переходу.

Переход 02. Подрезать торец, выдерживая размер:

26,2-1,0.

Переход 03. Точить наружную поверхность,

выдерживая размер: Ø44.

Переход 04. Центровать торец,

выдерживая размеры: Ø6,3;

13,98;  60°.

60°.

П02 П03 П04

|

Опорные

точки

|

X

|

Z

|

|

П02

|

0

|

245

|

143

|

|

1

|

47,8

|

2

|

|

2

|

47,8

|

-1,2

|

|

3

|

-1,5

|

-1,2

|

|

4

|

-1,5

|

2

|

|

5

|

245

|

143

|

|

П03

|

0

|

245

|

143

|

|

1

|

44

|

2

|

|

2

|

44

|

-10,1

|

|

3

|

45

|

-10,1

|

|

4

|

245

|

143

|

|

П04

|

0

|

130

|

214

|

|

1

|

0

|

2

|

|

2

|

0

|

-3

|

|

3

|

0

|

2

|

|

4

|

130

|

214

|

Рисунок 1.7 - Циклограмма перехода 02-04 и

расчёт координат опорных точек

Переход 05. Сверлить сквозное отверстие,

выдерживая размер: Ø25+0,25.

|

Опорные

точки

|

X

|

Z

|

|

П05

|

0

|

130

|

301

|

|

1

|

0

|

2

|

|

2

|

0

|

-30

|

|

3

|

0

|

2

|

|

4

|

130

|

301

|

Рисунок 1.8 - Циклограмма перехода 05 и расчёт

координат опорных точек

Переход 06. Расточить сквозное отверстие,

выдерживая размеры: Ø34+0,2; 12,7.

|

Опорные

точки

|

X

|

Z

|

|

П06

|

0

|

210

|

215

|

|

1

|

34

|

2

|

|

2

|

34

|

-13

|

|

3

|

32

|

-13

|

|

4

|

32

|

1,5

|

|

5

|

210

|

215

|

Рисунок 1.9 - Циклограмма перехода 06 и расчёт

координат опорных точек

Переход 07. Точить резьбу, выдерживая размеры:

М36×2

- 6Н;

фаску 2×45º.

|

Опорные

точки

|

X

|

Z

|

|

П06

|

0

|

210

|

215

|

|

1

|

36

|

2

|

|

2

|

36

|

-13

|

|

3

|

34

|

-13

|

|

4

|

34

|

1,5

|

|

5

|

38,5

|

1,5

|

|

6

|

35

|

-2,5

|

|

7

|

35

|

2

|

|

8

|

210

|

215

|

Рисунок 1.10 - Циклограмма перехода 07 и расчёт

координат опорных точек

1.9.2 Расчёт режимов

резания и машинного времени

При расчёте режимов резания на операцию,

выполняемую на станке с ЧПУ, необходимы следующие исходные данные: карта

инструментальной наладки и чертёж заготовки, содержание операции, механические

свойства материала заготовки, материал и геометрические параметры режущей части

инструмента, паспортные данные станка.

Таблица 1.13 - Исходные данные

для расчёта

|

Операция

|

005

Токарная с ЧПУ

|

|

Заготовка

|

Поковка

|

|

Материал

|

Сталь

35 ГОСТ 1050-88; σв = 580

МПа; 187 HB

|

|

Станок

|

Токарный

станок с ЧПУ модели 16К20Ф3

|

Рисунок 1.11 - Операционный эскиз обработки на

операцию 005

Содержание перехода и инструмент на операцию

005:

Переход 02. Подрезать торец, выдерживая размер

26,2-1,0.

Переход 03. Точить наружную поверхность,

выдерживая размер Ø44.

Резец проходной, подрезной - 2103-0713 ГОСТ

20872-80 с трёхгранной пластиной (φ = 95°) из

твёрдого сплава - пластина режущая 01114-220412 Т15К6 ГОСТ 19046-80.

Расчёт производим по источнику [4] и [2].

Расчёт режимов резания:

1. Определяем глубину резания при подрезке торца

и наружном точении цилиндрической поверхности

t =1,2 мм; t

=1,2 мм; t =1,4 мм.

=1,4 мм.

2. Рассчитываем длину рабочего хода LРХ,

мм

РХ=LРЕЗ+y+LДОП,

где LРЕЗ - длина

резания, мм; L =23,4 мм; L

=23,4 мм; L =8 мм;

=8 мм;

у = yврез+y +y

+y - величина

врезания и перебега, мм [2, с. 416-417];

- величина

врезания и перебега, мм [2, с. 416-417];

= 1 мм; y

= 1 мм; y + y

+ y = 6 мм; y = 1+6 = 7

мм;

= 6 мм; y = 1+6 = 7

мм;

=23,4+7=30,4 мм;

=23,4+7=30,4 мм;

L = 8 + 7 = 15

мм;

= 8 + 7 = 15

мм;

LДОП - дополнительная

длина хода, вызванная особенностями наладки и конфигурации детали.

3. Определяем подачу на оборот

шпинделя [2, с. 15-16] для подрезки торца S = 0,6 мм/об,

для чернового точения S

= 0,6 мм/об,

для чернового точения S =0,6 мм/об.

=0,6 мм/об.

. Определяем период стойкости резца

Т, мин [2, с. 17] в зависимости от группы наладки и числа инструментов в

наладке.

Тр= Тм×l,

где Тм - период стойкости инструмента, мин; Тм =

120 мин.

λ= , λ

, λ =

= =0,77; λ

=0,77; λ =

= =0,73.

=0,73.

Поскольку условие 0,7 < λ выполняется,

то Тр = Тм = 120мин.

. Определяем скорость резания n, м/мин [3, с. 19]

n=nтабл×К1×К2×К3,

где nтабл - табличное значение скорости резания,

м/мин; n =125 м/мин;

=125 м/мин;

n =125м/мин;

К1 - коэффициент, зависящий от обрабатываемого материала, К1=0,7; К2 -

коэффициент, зависящий от стойкости и марки твердого сплава, К2=1,25; К3 -

коэффициент, зависящий от вида обработки, К3=1,2.

=125м/мин;

К1 - коэффициент, зависящий от обрабатываемого материала, К1=0,7; К2 -

коэффициент, зависящий от стойкости и марки твердого сплава, К2=1,25; К3 -

коэффициент, зависящий от вида обработки, К3=1,2.

n =125×0,7×1,25×1,2=131,25м/мин;

=125×0,7×1,25×1,2=131,25м/мин;

n =125×0,7×1,25×1,2=131,25м/мин.

=125×0,7×1,25×1,2=131,25м/мин.

6. Рассчитываем частоту вращения шпинделя n,

об/мин

Так как станок 16К20Ф3 имеет бесступенчатое

регулирование частоты вращения шпинделя, то принимаем полученный результат без

уточнения.

n02= = 893

мин-1;

= 893

мин-1;

n03=  = 950

мин-1.

= 950

мин-1.

7. Рассчитаем основное машинное время обработки tм,

в минутах по формуле

где i -

количество ходов, i =1; i

=1; i =2.

=2.

мин;

мин;

мин.

мин.

8. Определяем силу резания PZ

, Н

PZ=P

t,

t,

где P - табличная

величина силы резания, Н; P

- табличная

величина силы резания, Н; P =1450 Н; P

=1450 Н; P =1450 Н.

=1450 Н.

P =1450

=1450 1,2=1740 Н;

1,2=1740 Н;

P =1450

=1450 0,8=1160 Н.

0,8=1160 Н.

. Определяем мощность резания NРЕЗ, кВт.

Nрез=Pz×n/60×1020.

N =

= = 3,73 кВт;

= 3,73 кВт;

N =

= =2,5 кВт.

=2,5 кВт.

10. Проверяем достаточность мощности привода

станка по условию:

РЕЗ £ NШП;

NШП = NДВ×h,

где NДВ

- мощность двигателя станка, кВт; NДВ

= 10 кВт; h - КПД станка (паспортные данные); h=0,85.

NШП=10×0,85=8,5

кВт.

Данное условие выполняется. Следовательно,

обработка возможна.

Переход 04. Центровать торец,

выдерживая размеры: Ø6,3;

13,98;  60°.

60°.

Переход 05. Сверлить сквозное отверстие,

выдерживая размер: Ø25+0,25.

1. Определяем длину рабочего хода LР.Х,

мм

где  - длина резания, мм; L

- длина резания, мм; L =3,0 мм; L

=3,0 мм; L =26,2 мм;

=26,2 мм;

у - подвод, врезание и перебег

инструмента, мм; у04=2 мм; у05=6 мм;

- дополнительная длина хода,

вызванная в отдельных случаях особенностями наладки и конфигурации детали, мм;

- дополнительная длина хода,

вызванная в отдельных случаях особенностями наладки и конфигурации детали, мм;  = 0.

= 0.

L = 3,0 + 2 =

5,0 мм;

= 3,0 + 2 =

5,0 мм;

L = 26,2 + 6

= 32,2 мм.

= 26,2 + 6

= 32,2 мм.

2. Назначаем подачу на оборот шпинделя S0,

мм/об

Определяем рекомендуемую подачу [4, c.

277, табл. 25]:

S04=0,10 мм/об; S05=0,17

мм/об.

. Определяем стойкость инструмента [4, c.

279, табл. 30]

Принимаем стойкость сверла: Т04=15мин;

Т05=25мин.

. Рассчитываем скорость резания V,

м/мин и число оборотов шпинделя n,

мин -1

V= ,

,

где Сv,

y, m,

q - соответственно

коэффициент и показатели степени; Сv=7,0;

y=0,70; m=0,20;

q=0,40 [4, c.

278, табл.28]; Кv -

поправочный коэффициент.

Кv

определяется по формуле [15, c.

282]:

Кv=Кmv×Кnv×Киv,

где Кmv

- коэффициент, учитывающий качество обрабатываемого материала [4, c.

261, табл.1];

Кlv

- коэффициент, учитывающий глубину сверления [4, c.

280, табл.31];

Киv

- коэффициент, учитывающий качество материала инструмента [4, c.

263, табл.6].

Коэффициент обрабатываемости стали Кmv

определяется по формуле [4, c.

261, табл.1]:

Кmv=Кг× ,

,

где Кг - коэффициент, характеризующий группу

стали по обрабатываемости; Кг=0,8 [4, c.

262, табл.2];

nv -

показатель степени; nv=1

[4, c. 262, табл.2].

Кmv=0,8× =1,40.

=1,40.

Принимаем коэффициент, учитывающий

глубину сверления Кlv [4, c. 280,

табл.31]: Кlv=1,0.

Принимаем коэффициент, учитывающий

качество материала инструмента Киv [4, c. 263,

табл.6]: Киv=1,0.

Тогда, подставив в формулу значения

коэффициентов, получим:

Кv=1,40×1,0×1,0=1,40.

Скорость резания, соответственно

равна:

V04= =50,67

м/мин;

=50,67

м/мин;

V05= =41,92

м/мин.

=41,92

м/мин.

.2. Рассчитываем рекомендуемое число

оборотов шпинделя станка по формуле:

,

,

где D - диаметр

инструмента, мм.

;

;

.

.

. Определим силу резания при

сверлении.

Сила резания при сверлении [4, c.

277]:

,

,

где  , q, у -

постоянная и показатели степени для конкретных условий обработки; Cp=68; q=1,0; y=0,7 [4, c. 281,

табл.32];

, q, у -

постоянная и показатели степени для конкретных условий обработки; Cp=68; q=1,0; y=0,7 [4, c. 281,

табл.32];

- поправочный коэффициент [5,

с.280].

- поправочный коэффициент [5,

с.280].

где  - коэффициент, учитывающий влияние

механических свойств конструкционных сталей на силы резания [4, c. 264,

табл.9].

- коэффициент, учитывающий влияние

механических свойств конструкционных сталей на силы резания [4, c. 264,

табл.9].

Определим коэффициент ( ),

учитывающий влияние механических свойств конструкционных сталей на силы

резания, по формуле:

),

учитывающий влияние механических свойств конструкционных сталей на силы

резания, по формуле:

=

= ,

,

где n

- показатель степени; n=0,30

[15, c. 264, табл.9].

0,96.

0,96.

Тогда, подставив в формулу для силы

резания значения коэффициентов, получим:

494 H;

494 H;

4721 Н.

4721 Н.

6. Определим крутящий момент при сверлении

Крутящий момент при сверлении [4, c.

277]:

,

,

где Cм,

q, у - постоянная и

показатели степени для конкретных условий обработки; Cм=0,0345;

q=2,0; y=0,8

[4, c. 281, табл.32];

- поправочный коэффициент [4, с.

280]; КР=КМР=0,96.

- поправочный коэффициент [4, с.

280]; КР=КМР=0,96.

2,08 Н∙м;

2,08 Н∙м;

50,16 Н∙м.

50,16 Н∙м.

. Определяем мощность резания

;

;

.

.

. Определяем мощность необходимую на

приводе станка

ПР = NДВ×h.

NПР=7,5×0,85=6,4

кВт.

Условие, когда NРЕЗ

£

NПР выполняется.

Следовательно, обработка возможна.

. Рассчитаем основное машинное время обработки tм,

в минутах по формуле:

.

.

;

;

.

.

Переход 06. Расточить отверстие,

выдерживая размеры: Ø34+0,2; 12,7.

Переход 06. Расточить отверстие,

выдерживая размеры: Ø34+0,2; 12,7.

. Определяем глубину резания при

растачивании отверстия:

t =4 мм.

=4 мм.

2. Рассчитываем длину рабочего хода LРХ,

мм

РХ=LРЕЗ+y+LДОП,

где LРЕЗ - длина

резания, мм; L =12,7 мм;

=12,7 мм;

у = yврез+y +y

+y - величина

врезания и перебега, мм [2, с. 416-417];

- величина

врезания и перебега, мм [2, с. 416-417];

=1 мм; y

=1 мм; y +y

+y =3 мм;

=3 мм;

=1+3=4 мм;

L =12,7+4=16,7

мм.

=12,7+4=16,7

мм.

LДОП -

дополнительная длина хода, вызванная особенностями наладки и конфигурации

детали.

3. Определяем подачу на оборот

шпинделя [2, с. 15-16] для чистового растачивания S =0,4 мм/об.

=0,4 мм/об.

. Определяем период стойкости резца

Т, мин [2, с. 17] в зависимости от группы наладки и числа инструментов в

наладке.

Тр=Тм×l,

где Тм - период стойкости

инструмента, мин; Тм=120мин.

λ= ; λ

; λ =

= =0,76.

=0,76.

Поскольку условие 0,7 < λ выполняется,

то Тр=Тм=120мин.

. Определяем скорость резания n, м/мин [2, с. 19]

n= n табл×К1×К2×К3,

где n табл - табличное значение скорости резания,

м/мин; n =115 м/мин;

=115 м/мин;

К1 - коэффициент, зависящий от

обрабатываемого материала, К1=1,0;

К2 - коэффициент, зависящий от

стойкости и марки твердого сплава, К2=1,25;

К3 - коэффициент, зависящий от вида

обработки, К3=0,85.

n =115×1,0×1,25×0,85=120

м/мин.

=115×1,0×1,25×0,85=120

м/мин.

6. Рассчитываем частоту вращения шпинделя n,

об/мин

Так как станок 16К20Ф3 имеет

бесступенчатое регулирование частоты вращения шпинделя, то принимаем полученный

результат без уточнения.

n06= =1124 мин-1.

=1124 мин-1.

7. Рассчитаем основное машинное время обработки tм,

в минутах по формуле:

,

,

.

.

8. Определяем силу резания PZ

, Н

PZ=P

t,

t,

где P - табличная

величина силы резания, Н; P

- табличная

величина силы резания, Н; P =1450 Н.

=1450 Н.

P = 1450

= 1450 1,375 = 1994

Н.

1,375 = 1994

Н.

. Определяем мощность резания NРЕЗ, кВт

Nрез=Pz×n/60×1020.

N =

= =3,91 кВт.

=3,91 кВт.

10. Проверяем достаточность мощности привода

станка по условию:

РЕЗ £ NШП

NШП = NДВ×h,

где NДВ

- мощность двигателя станка, кВт; NДВ

= 10 кВт; h - КПД станка (паспортные данные); h=0,85.

NШП=10×0,85=8,5

кВт.

Данное условие выполняется. Следовательно,

обработка возможна.

Переход 07. Точить резьбу, выдерживая размеры:

М36×2-6Н;

12,7; фаску 2×45º.

1. Определяем глубину резания в зависимости от

вида точения

t = 1,0 мм.

. Рассчитываем длину рабочего хода LРХ,

мм

РХ=LРЕЗ+y+LДОП,

где LРЕЗ - длина

резания, мм; L = 12,7 мм; у

= yврез+y

= 12,7 мм; у

= yврез+y +y

+y - величина

врезания и перебега, мм; y

- величина

врезания и перебега, мм; y =2 мм; y

=2 мм; y =1 мм;

=1 мм;

у =2+1=3,0мм.

LРХ = 12,7+3,0=15,7

мм.

где LДОП

- дополнительная длина хода, вызванная особенностями наладки и конфигурации

детали.

3. Определяем подачу на оборот

шпинделя для точения канавки S , мм/об.

, мм/об.

S = 0,3

мм/об.

= 0,3

мм/об.

. Определяем период стойкости резца

Т, мин [6, с. 17] в зависимости от группы наладки и числа инструментов в

наладке.

Тр= Тм×λ,

где Тм - период стойкости

инструмента, мин; Тм =150мин.

λ= , λ

, λ =

= =0,8.

=0,8.

Поскольку условие 0,7< λ выполняется,

то Тр=Тм=150мин.

. Определяем скорость резания n, м/мин [2, с. 19]:

n=nтабл×К1×К2×К3,

где nтабл - табличное значение скорости резания,

м/мин; n =62 м/мин;

=62 м/мин;

К1 - коэффициент, зависящий от

обрабатываемого материала, К1=0,7;

К2 - коэффициент, зависящий от

стойкости и марки твердого сплава, К2=0,9; К3 - коэффициент, зависящий от вида

обработки, К3=1,05.

n =62×0,7×0,9×1,05=41

м/мин.

=62×0,7×0,9×1,05=41

м/мин.

6. Рассчитываем частоту вращения шпинделя n,

об/мин

.

.

Так как станок 16К20Ф3 имеет

бесступенчатое регулирование частоты вращения шпинделя, то принимаем полученный

результат без уточнения.

n =  = 363

мин-1.

= 363

мин-1.

. Рассчитываем основное время

обработки ТО, мин.

,

,

где i -

количество ходов, i=1.

=0,23 мин.

=0,23 мин.

;

;

= 0,06 + 0,07 + 0,02 + 0,32 + 0,07 +

0,23 = 0,77 мин.

= 0,06 + 0,07 + 0,02 + 0,32 + 0,07 +

0,23 = 0,77 мин.

. Определяем силу резания PZ , Н

= P

К1

К1 К2,

К2,

где P - табличная

величина силы резания, Н; P

- табличная

величина силы резания, Н; P =3200 Н;

=3200 Н;

К1 - коэффициент, зависящий от

обрабатываемого материала, К1=0,8;

К2 - коэффициент, зависящий от

скорости резания и переднего угла, К2=1,0.

PZ = 3200 0,8

0,8 1,0=2560 Н.

1,0=2560 Н.

9. Определяем мощность резания NРЕЗ,

кВт.

Nрез=Pz×n/60×1020.

Nрез = =1,72 кВт.

=1,72 кВт.

. Проверяем достаточность мощности

привода станка по условию:

РЕЗ £ NШП.

NШП = NДВ×h,

где NДВ -

мощность двигателя станка, кВт; NДВ = 10 кВт; h - КПД станка (паспортные

данные); h=0,85.

NШП=10×0,85=8,5 кВт.

Данное условие выполняется.

Следовательно, обработка возможна.

Все режимы резания по данной

операции 005 сводим в таблицу 1.14.

Таблица 1.14 - Сводная таблица

режимов резания по операции 005

|

№

пере- хода

|

t, мм

|

LРХ, мм

|

S0, мм/об

|

Т,

мин

|

V, м/мин

|

n, мин-1

|

NРЕЗ, кВт

|

PZ, Н

|

P0, Н

|

ТО,

мин

|

|

П02

|

1,2

|

30,4

|

0,6

|

120

|

131,25

|

893

|

3,73

|

1740

|

-

|

0,06

|

|

П03

|

1,4

|

15

|

0,6

|

120

|

131,25

|

950

|

2,5

|

1160

|

-

|

0,05

|

|

П04

|

3,15

|

5,0

|

0,10

|

15

|

50,67

|

2000

|

0,43

|

-

|

494

|

0,02

|

|

П05

|

12,5

|

32,2

|

0,17

|

25

|

41,92

|

534

|

2,75

|

-

|

4721

|

0,13

|

|

П06

|

4,5

|

16,7

|

0,4

|

120

|

120

|

1124

|

3,91

|

1994

|

-

|

0,07

|

|

П07

|

1

|

15,7

|

0,3

|

150

|

41

|

363

|

1,72

|

2560

|

-

|

0,23

|

|

|

0,77

|

1.9.3 Расчёт технически

обоснованной нормы времени на операцию

Под технически обоснованной нормой времени

понимается время, необходимое для выполнения заданного объема работы (операций)

при определённых организационно-технических условиях и наиболее эффективном

использовании средств производства и передового опыта новаторов. Расчёт

производим по источнику [7], [11] и [14].

Исходные данные:

Производство - тип производства

(серийное).

Размер партии детали (n),

шт.; например, n = 95 шт.

Деталь устанавливается в

приспособление (патрон самоцентрирующийся 3-х кулачковый с пневматическим

зажимом).

Масса детали - 0,16 кг.

Основное время (Т0), мин. (То =

0,77 мин, согласно расчётам).

Расчёт технически обоснованной нормы времени:

Определяем технически

обоснованную норму времени для операции токарной с ЧПУ.

При нормировании времени

операций, связанных с обработкой партии заготовок в серийном производстве,

расчёт технически обоснованной нормы времени на операцию производим по

штучно-калькуляционному времени (Тш.к), необходимому для обработки одной

заготовки, которое определяют по формуле

Тш.к.=Тшт+Тп.з/n,

где Тшт - штучное время, мин.;

Тп.з -

подготовительно-заключительное время, мин.;

n

- количество деталей в партии, шт.

1. При определении нормы штучно-калькуляционного

времени для операции, выполняемой на станке с ЧПУ в условиях серийного

производства, расчёт штучного времени (ТШТ) производим по формуле [10, с. 14]:

ТШТ.=(Тa + Тв×Кtв) (1+

(1+ )×

)× ,

,

где Та - время работы станка по программе, мин.

Та=Т + Т

+ Т ,

,

где Т - основное (технологическое)

автоматическое время, мин;

- основное (технологическое)

автоматическое время, мин;

Т = 0,77 мин;

= 0,77 мин;

Т - время вспомогательное

автоматическое, мин. [8, с. 605, табл. 12];

- время вспомогательное

автоматическое, мин. [8, с. 605, табл. 12];

Вспомогательное автоматическое время

работы станка с ЧПУ определяем по формуле [7, с. 15]

Т = Т

= Т + Т

+ Т + Т

+ Т + Т

+ Т ,

,

где Т - время, затраченное на

позиционирование одного инструмента (для токарного станка с ЧПУ), мин;

- время, затраченное на

позиционирование одного инструмента (для токарного станка с ЧПУ), мин;

Т = 0,14×6 = 0,84

мин;

= 0,14×6 = 0,84

мин;

Т - время холостых ходов для каждого

инструмента, мин;

- время холостых ходов для каждого

инструмента, мин;

На станке с ЧПУ модели 16К20Ф3 время

холостых ходов одного инструмента по осям Z и X на длине до

300 мм. принимается Т = 0,03 мин.

Следовательно, для двух инструментов имеем:

= 0,03 мин.

Следовательно, для двух инструментов имеем:

Т = 0,03×6 = 0,18 мин;

= 0,03×6 = 0,18 мин;

Т - время, затраченное на смену

инструмента по программе, мин;

- время, затраченное на смену

инструмента по программе, мин;

Для токарных станков с ЧПУ время на

смену одного инструмента принимается Т = 0,02 мин. Количество инструментов

- 6 штук.

= 0,02 мин. Количество инструментов

- 6 штук.

Следовательно, для двух инструментов

имеем:

Т = 0,02×6=0,12 мин;

= 0,02×6=0,12 мин;

Т - время на выполнение

технологических остановок, пауз, мин; Т

- время на выполнение

технологических остановок, пауз, мин; Т =0,05мин.;

=0,05мин.;

Таким образом, вспомогательное

автоматическое время работы станка с ЧПУ равно:

Т = 0,84 + 0,18 + 0,12 + 0,05 = 1,19

мин.

= 0,84 + 0,18 + 0,12 + 0,05 = 1,19

мин.

Автоматическое время работы станка:

Та = 0,77 + 1,19 = 1,96 мин.

Тв - время выполнения ручной

вспомогательной работы, не перекрываемой временем автоматической работы станка,

мин;

Время выполнения ручной

вспомогательной работы определяем по формуле:

Тв = Тв уст + Тв упр .+ Тв

изм.,

где Тв уст - время на установку и снятие детали,

мин; Тв уст =0,15 мин. [7, с.37];

Тв упр. - время на приёмы, связанные с

управлением станка, при выполнении операции, мин. [8, с.618], [7, с.50];

Тв упр. = Тв упр1 + Тв упр2 + Тв упр3 + Тв упр4,

где Тв упр1. - время на включение станка, мин;

Тв упр1 = 0,04 мин;

Тв упр2. - время на открытие и закрытие

защитного щитка, мин; Тв упр2 = 0,03 мин;

Тв упр3 - время на установку координат Х и Z,

мин; Тв упр3 = 0,15 мин;

Тв упр4 - время на ввод коррекции, мин; Тв упр4

=0,016 мин.

Тв упр. = 0,04 + 0,03 + 0,15 + 0,016 = 0,236

мин.

Тизм - время на контрольное измерение детали,

мин. [7, с. 52];

Тв изм = 0,22 + 0,19 + 0,12 = 0,53 мин;

Тв = 0,15 + 0,236 + 0,53 = 0,916 мин.

КtВ - коэффициент вспомогательного времени,

зависящий от серийности;

КtВ = 1,15 [7, с. 35];

К - время на обслуживание рабочего места, отдых

и личные надобности в % от оперативного времени; К = 10% [8, с. 605, табл.

12];- количество одновременно изготавливаемых деталей, шт.; q = 1 шт.

Определяем норму штучного времени (ТШТ), мин.:

Тшт = (1,96 + 0,916 1,15)

1,15) (1+

(1+ ) = 2,94

мин.

) = 2,94

мин.

. Определяем

подготовительно-заключительное время (ТПЗ).

Подготовительно - заключительное время

определяется на партию деталей, и часть его, приходящаяся на одну деталь,

включается в норму штучно - калькуляционного времени (только при серийном и

единичном производстве).

В состав подготовительно-заключительного времени

входит ознакомление с работой, настройка оборудования для выполнения данной

работы и на требуемые режимы резания, пробная обработка деталей, получение на

рабочем месте заданий, заготовок, инструмента, приспособлений, сдача продукции

и доставка на рабочее место инструмента и приспособлений и сдача их в кладовую

после окончания работы.

Подготовительно-заключительное время

определяется на основании данных нормативов, зависит от характера, объема работ

и при обработке на токарном станке с ЧПУ определяется по формуле [1]:

Тпз = Тпз1 + Тпз2 ,

где Тпз1 - время на организационную подготовку

(получение наряда, чертежа, технологической документации, приспособления,

инструмента, заготовок перед началом работы и сдача их по завершению обработки

партии деталей, мин. [10, с 56]:

Тпз1 = 7 + 2 + 3 = 12 мин;

Тпз2 - время на наладку станка, инструмента и

приспособления (установка инструмента и приспособления, ввод программы с

клавиатуры или с программного носителя, привязка инструмента, проверка

программы в покадровом режиме), мин. [10, с 57];

Тпз2 = 1,5 + 2,4 + 25 + 20 + 10 = 58,9 мин.

Тпз = 12+ 58,9 = 70,9 мин.

. Определяем норму штучно-калькуляционного

времени (ТШК), мин.

Тшт.к = 2,94. +  = 3,69 мин.

= 3,69 мин.

Полученные данные расчёта технически

обоснованной нормы времени на операцию сводим в таблицу 1.15.

Таблица 1.15 - Расчёт технически обоснованной

нормы времени на операцию 005

|

№

опер

|

Наименова-ние

операции

|

То

|

Та

|

Тв

|

Топ

|

Тобс.

|

Тотд.

|

Тшт.

|

Тп-з

|

n

|

Тш-к

|

|

|

|

|

Туст

|

Tупр.

|

Тизм.

|

|

|

|

|

|

|

|

|

005

|

Токарная

с ЧПУ

|

0,77

|

1,96

|

0,15

|

0,236

|

0,53

|

1,876

|

10%ТОП

|

2,94

|

70,9

|

95

|

3,69

|

1.9.4

Оформление комплекта технологической документации

Технологическая документация -

комплекс текстовых и графических документов, определяющих в отдельности или в

совокупности технологический процесс изготовления или ремонта изделия (включая

контроль и перемещения) и содержащих необходимые данные для организации

производства.

Существуют следующие виды основных документов

(на технологические процессы, специализированные по отдельным видам работ)

согласно ГОСТ 3.1102 - 81: маршрутная карта (МК), карта технологического

процесса (КТП), операционная карта (ОК), карта эскизов (КЭ), карта наладки

инструмента (КН/П), карта кодирования информации (ККИ); технологическая

инструкция (ТИ); комплектовочная карта (КК); ведомость оснастки (ВО).

Заполнение МК, ОК и КЭ

производят в соответствии с требованиями ГОСТ.3.1404-86.

МК, ОК, КЭ и КН/П для данного техпроцесса

приведены в приложении А.

2. КОНСТРУКТОРСКИЙ РАЗДЕЛ. РАСЧЁТ И

КОНСТРУИРОВАНИЕ ПРИСПОСОБЛЕНИЯ

2.1 Схема установки

детали

Для одной из операций, выполняемых на станке с

ЧПУ, в проектируемом технологическом процессе разрабатывается конструкция

станочного приспособления.

При разработке схемы установки детали в

приспособлении используются данные по разрабатываемой операции, представленные

в технологическом разделе курсового проекта: разновидность станочного

приспособления, способ базирования детали в приспособлении, информация об

обрабатываемых поверхностях.

В курсовом проекте при обработке

гайки накидной МП6 - 2022.450 на 005 операции используется схема установки по

наружной цилиндрической поверхности обрабатываемой заготовки Æ56,6 и торцу, с

использованием в качестве приспособления токарного самоцентрирующегося

трехкулачкового патрона. Приспособление предназначено для центрирования и

закрепления заготовок на токарно-винторезных станках и токарных станках с ЧПУ.

Базирование осуществляется по наиболее точной наружной цилиндрической

поверхности заготовки и торцу.

и торцу, с

использованием в качестве приспособления токарного самоцентрирующегося

трехкулачкового патрона. Приспособление предназначено для центрирования и

закрепления заготовок на токарно-винторезных станках и токарных станках с ЧПУ.

Базирование осуществляется по наиболее точной наружной цилиндрической

поверхности заготовки и торцу.

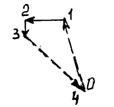

Схема установки детали в

приспособлении показана в виде иллюстрации на рисунке 2.1

Рисунок 2.1 - Схема установки детали в токарном

самоцентрирующемся трехкулачковом патроне при выполнении токарной операции на

станке с ЧПУ

2.2

Описание работы приспособления

В данном пункте конструкторского раздела проекта

приводится описание работы трёхкулачкового патрона, передающего вращательное

движение детали посредством имеющихся кулачков. Данный патрон используется для

центрирования и закрепления заготовки деталей типа втулок, фланцев, стаканов,

коротких валиков и др.

Патрон должен обеспечивать силу

зажима, снижение центробежных сил, сокращение времени на обработку, возможность

установки в одном патроне заготовок различной конфигурации.

Работа трёхкулачкового патрона заключается в

радиальном перемещении кулачков посредством поддерживания в пневмоцилиндре

давления до 6 атм. (0,6 МПа). Так как радиальные перемещения всех кулачков

патрона происходят одновременно и с одинаковой скоростью, то механизм

приобретает свойство самоцентрирования.

При подаче воздуха в правую полость

пневмоцилиндра поршень перемещается влево и толкает шток с винтовой частью 6,

на конце которой крепится клиновая втулка 2. Данная втулка при этом, за счёт

своей клиновой части, способствует радиальному перемещению трех основных

кулачков 3 к центру патрона, то есть происходит их центрирование. Непосредственно

зажим заготовки происходит за счёт трёх сменных кулачков 5, закреплённых через

сухарь 4 к основным кулачкам посредством винтов 10 (два винта на каждый

кулачок). При зажиме длина хода кулачков составляет 7 мм. и при их регулировке

позволяет обрабатывать заготовки Ø20 - 250мм.

Разжим заготовки осуществляется при движении

штока в обратную (правую) сторону. Фрагмент чертежа трёхкулачкового патрона

представлен на рисунке 2.2.

Рисунок 2.2 - Трёхкулачковый самоцентрирующийся клиновой

патрон

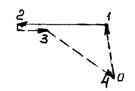

2.3 Составление

расчётной схемы приспособления

При построении расчётной схемы приспособления на

схеме должны быть показаны силы резания, места их приложения и сила зажима.

Также указывается направление усилия привода (при зажиме заготовки), все,

необходимые для расчёта усилия зажима, параметры приспособления.

Данная расчётная схема приспособления (см.

рисунок 2.3) представляет собой направления усилий, необходимых для зажима

детали в трёхкулачковом самоцентрирующемся патроне, при помощи кулачков, а так

же направления сил резания, возникающих при механической обработке детали,

которые необходимы для определения требуемого усилия зажима. Расчётная схема

приспособления необходима также при расчёте приспособления на точность.

Рисунок 2.3 - Схема зажима заготовки в

трёхкулачковом самоцентрирующемся клиновом патроне

2.4 Расчёт

приспособления на точность, силовой расчёт приспособления

.4.1 Расчёт

приспособления на точность

Расчёт приспособления на точность производится с

целью уточнения возможности использования выбранного приспособления на данной

операции.

При расчёте приспособлений на

точность суммарная погрешность ∑ε при

обработке детали не должна превышать величину допуска (Т) размера, т.е. должно

выполняться условие ∑ε ≤

Т.

Суммарная погрешность ∑ε

зависит

от ряда факторов и в общем случае может быть представлена выражением

∑ε=

εуст

+ εобр

+ εпр,

где εуст

- погрешность установки детали в приспособлении, мм; εобр

- погрешность обработки детали, мм; εпр

- расчётная погрешность приспособления, мм.

На основании заданной точности исполнительного

размера детали рассчитаем допустимые погрешности изготовления и сборки

элементов приспособления, влияющие на точность исполнительного размера детали.

Точность изготовления и сборки приспособления

рассчитаем по формуле (3.47) [9, c.151]:

,

,

заготовка деталь токарный обработка

где Т - допуск выполняемого размера, мм; по

12-му квалитету Т=0,62 мм;Т - коэффициент, учитывающий отклонение рассеяния

значений составляющих величин от закона нормального распределения; kТ=1,1 [9,

c. 151];

ω-

экономическая точность обработки, мм; по 12-му квалитету ω=0,3

мм;Т1 -коэффициент, учитывающий уменьшение предельного значения погрешности

базирования при работе на настроенных станках; kТ1=0,8 [9, c.151];Т2

-коэффициент, учитывающий долю погрешности обработки в суммарной погрешности,

вызываемой факторами, не зависящими от приспособления; kТ2=0,6 [9, c. 152];

,

,  ,

,  ,

,  ,

,  - соответственно погрешности

базирования, закрепления, установки приспособления на станке, положения детали из-за

износа установочных элементов приспособления, перекоса (смещения) инструмента.

- соответственно погрешности

базирования, закрепления, установки приспособления на станке, положения детали из-за

износа установочных элементов приспособления, перекоса (смещения) инструмента.

Погрешность базирования при

установке в патроне:  , так как

совмещены технологическая и измерительная базы детали.

, так как

совмещены технологическая и измерительная базы детали.

В ряде случаев, особенно когда

применяются пневматические, гидравлические и другие зажимные устройства,

обеспечивающие постоянство усилия зажима, погрешность закрепления ( ) можно

исключить из расчётов.

) можно

исключить из расчётов.

Тогда,  мм.

мм.

Погрешность положения детали из-за

износа установочных элементов приспособления  .

.

Погрешность от перекоса или смещения

инструмента определяется точностью настройки или направления инструмента

относительно положения обрабатываемой детали [9, c. 173], так как настройка

инструмента осуществляется по шаблону, то  .

.

Полученные значения подставляем в

исходную формулу:

.

.

Получаем, что условие  выполняется.

Это означает, что с помощью данного приспособления можно получать размеры по

12-му квалитету точности.

выполняется.

Это означает, что с помощью данного приспособления можно получать размеры по

12-му квалитету точности.

2.4.2 Силовой расчёт

приспособления

Силовой расчёт станочного приспособления

осуществляется на основании предварительно составленной схемы установки детали

в приспособлении и расчётной схемы данного приспособления на проектируемой

операции. В основе данного расчёта заложено определение усилия зажима

обрабатываемой детали.

Произведём расчёт клинового

патрона на усилие зажима при силе резания Pz,

Н (см. расчёт режимов резания - максимальная сила на рассматриваемой операции).

Обрабатываемая деталь находится в равновесии

вследствие действия сил как возникающих в процессе обработки, так и зажима и

реакций опор. Основными силами процесса обработки являются силы резания. При

расчёте сил зажима не учитываем силы веса, центробежные и инерционные,

возникающие при определенных условиях обработки.

Величина сил зажима рассчитывается, исходя из

условия равновесия всех перечисленных сил при полном сохранении контакта

базовых поверхностей обрабатываемой детали с установочными элементами

приспособления и при исключении возможности сдвига в процессе обработки. При расчётах

следует определить требуемую силу зажима с учётом коэффициента запаса (k),

предусматривающего возможное увеличение силы резания из-за затупления режущего

инструмента, неоднородности обрабатываемого металла, неравномерности припуска,

непостоянства установки, ненадлежащего закрепления заготовки и т.д.

Определяем усилие зажима W,

Н, заготовки согласно выбранной расчётной схеме и

силе резания Рz