Проект мясокомбината с производительностью 250 т/сутки г. Омск

Введение

Развитие пищевой индустрии, направленное на надежное обеспечение страны

продовольствием, предусматривает увеличение производства и улучшения качества

сельскохозяйственной продукции. При этом особая роль в обеспечении сохранности

продукции отводится холодильной технике, которая, в последнее время развивается

быстрыми темпами.

В настоящее время холодильная техника нашла широкое применение в пищевой

и фармацевтической промышленности, в торговле и машиностроении, при

кондиционировании воздуха и сооружении ледяных искусственных катков, в

строительстве и медицине. И этот перечень далеко не полон. Применение холода

улучшает технологию производства и качество многих продуктов, не говоря уже о

том, что в настоящее время хранение продуктов, как краткосрочное, так и

длительное, без холода практически не мыслится. Широкое внедрение холодильных

установок в торговле улучшает снабжение потребителей высококачественными

продуктами питания, способствует снижению издержек обращения и повышает

культуру торговли.

На современных мясокомбинатах холодильной обработке подвергается все

вырабатываемое мясо и мясопродукты, такие же задачи ставят перед собой

холодильные предприятия и других отраслей пищевой промышленности. Поскольку

холодильная обработка является, до известного предела, довольно трудоемким

процессом то она требует комплексной механизации работ и автоматизации

производственных процессов. Выполнение данной задачи, в конечном итоге,

позволит перейти к полностью автоматизированным холодильным установкам и

комплексно - механизированным холодильникам.

Развитие холодильной промышленности во всем мире неразрывно связано с

развитием всех отраслей науки и техники. В последние годы разрабатываются и

внедряются новые изоляционные материалы, строительные конструкции, приборы автоматики.

Совершенствуются схемы холодильных установок, обеспечивающие стабильные

температурные режимы и облегчающие обслуживание установок и их автоматизацию.

Все более широкое применение в холодильной промышленности находят

вычислительная техника и автоматические системы управления. Внедрение такой

техники позволяет поднять уровень эксплуатации холодильных установок на новую

ступень, соответствующую современному развитию техники.

Холодильная установка представляет собой совокупность машин, аппаратов,

приборов и сооружений, предназначенных для производства и применения

искусственного холода. Исходя из этого определения холодильная установка помимо

основных элементов, входящих в состав холодильной машины и необходимых для

осуществления обратного термодинамического цикла, включает в себя ещё аппараты,

приборы, трубопроводы и сооружения, необходимые для реализации технологических

процессов при низких температурах.

Холодильные установки находят всё более широкое применение во многих

отраслях промышленности, а развитие некоторых отраслей нельзя себе представить

без использования искусственного охлаждения.

В пищевой промышленности искусственное охлаждение обеспечивает длительное

сохранение высокого качества скоропортящихся продуктов; и именно из-за

недостаточного ещё использования холода в мире теряется до 40% произведённых

пищевых продуктов.

Основным назначением холодильного предприятия в пищевой промышленности

является создание условий, обеспечивающих сохранность и высокое качество

скоропортящейся продукции животного и растительного происхождения. Эта задача

может быть успешно решена созданием непрерывной холодильной цепи, т.е.

комплекса технических средств, обеспечивающих непрерывное воздействие низки

температур на скоропортящиеся продукты начиная с момента их производства (или

заготовки) до их потребления.

Холодильник - это промышленное предприятие, предназначенное для

охлаждения, замораживания и хранения скоропортящихся продуктов. Холодильники

имеют характерные особенности. В них обрабатываются и хранятся продукты,

требующие для своего сохранения поддержания заданных температур ниже

температуры окружающей среды и определённой относительной влажности, а в

некоторых случаях - заданной подвижности воздуха и определённого воздухообмена

или даже определённого состава газовой среды (например, при хранении фруктов в

среде с повышенным содержанием диоксида углерода или другого газа).

Теплота и влага наружного воздуха стремятся проникнуть в холодильник, что

требует создания специальных ограждений для уменьшения проникновения теплоты и

влаги внутрь помещений и разработки методов устранения.

Большой объём перемещаемых грузов и необходимость быстрой их разгрузки

требует широкого применения транспортных средств.

К холодильникам предъявляются высокие санитарные требования.

Распределительные холодильники предназначены для равномерного обеспечения

городов и промышленных центров продуктами питания, производство которых носит

сезонный характер, в течении всего года. Распределительный холодильник

характеризуется относительно большой вместимостью помещений для хранения

продуктов. В средних и крупных промышленных центрах распределительные

холодильники часто имеют производственные цехи: производства мороженного,

водного и сухого льда, фасовки масла и др. Такие предприятия называют хладокомбинатами.

1. Технико-экономическое обоснование

В данном проекте для достижения оптимальных экономических и экологических

параметров холодильника необходимо принять ряд технических решений в создании

холодильной установки.

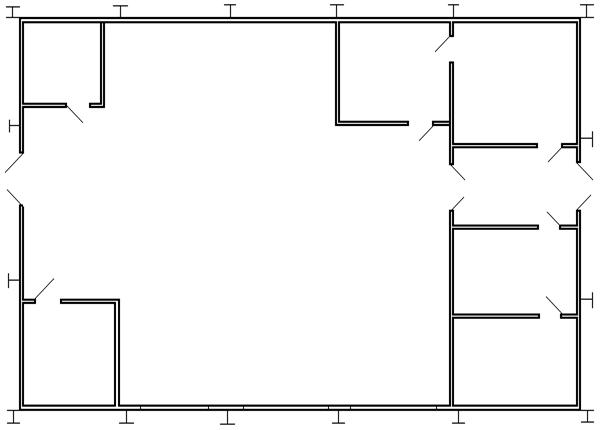

Так как ёмкость не большая, то принято одноэтажное здание холодильника.

Для лучшего распределения строительных квадратов по камерам выбрана сетка колон

6 на 12 метров.

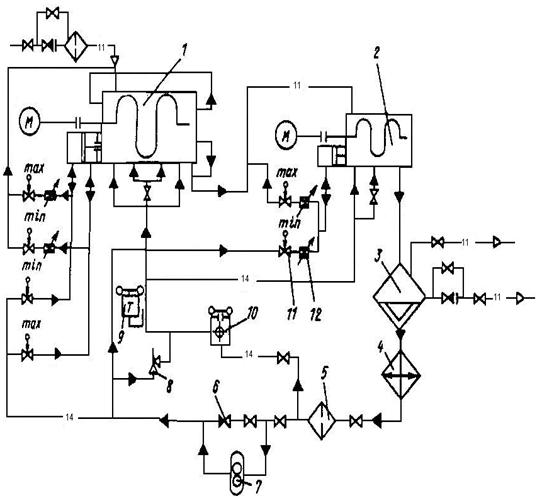

Проектом предусмотрена аммиачная, насосно-циркуляционная схема с

непосредственным охлаждением. Такое техническое решение наиболее выгодно.

Система с непосредственным охлаждением по оборудованию проще, в ней отсутствует

испаритель для охлаждения хладоносителя и насосы для его циркуляции, вследствие

чего требуется меньшие первоначальные экономические затраты по сравнению с системой

с промежуточным хладоносителем.

Схеме с непосредственным охлаждением соответствуют и меньшие затраты

электроэнергии так как:

Во первых, температура кипения выше, так как значительно меньше перепад

температур между кипящим аммиаком и воздухом в камере потому, что отсутствует

перепад температур между промежуточным хладоносителем и хладагентом, обычно

находящийся в пределах от четырех до шести градусов.

Во вторых при охлаждении хладоносителем появляется дополнительный расход

электроэнергии, обусловленный не только работой привода насосов, но и

дополнительной нагрузкой на компрессора, возникающей в результате превращения в

теплоту работы насосов.

Рабочим телом в холодильной установке служит аммиак имеющий цену в

пределах от 9 до 11 рублей за килограмм, аммиак намного дешевле фреонов

стоимость которых колеблется от 27 до 50 рублей за килограмм. Следовательно

уменьшается затраты на холодильный агент.

Отсутствие в системе хладоносителя так же исключает затраты на

приготовление рассола и потребление соли цена которой составляет от 5 до 8

рублей за килограмм. Кроме того аммиак практически не действует на черные

металлы тем самым повышая долговечность труб, и не требует капитальных затрат

по сравнению с рассольными трубопроводами долговечность которых значительно

меньше. Поэтому преимущество получает система непосредственного охлаждения, так

как более экономичная по капитальным и эксплуатационным затратам, а так же как

более долговечная, чем система охлаждения рассолом.

Выбранная при проектировании насосно-циркуляционная схема имеет

значительные преимущества перед без насосной схемой.

Во первых применение насоса существенно усиливает циркуляцию жидкости,

что улучшает теплоотдачу в приборах, и следовательно создает безопасный режим

работы. Так же насосная схема не требует установки защитных ресиверов, что

естественно снижает капитальные затраты на установку, транспортировку и

обслуживание этого оборудования.

Наиболее эффективным является применение компрессорных агрегатов на базе

современных винтовых компрессоров.

Компрессорные агрегаты последнего поколения имеют современные приборы

автоматики и контроля, что делает их безопасными и простыми в обслуживании, а

так же эффективными в работе.

В камерах термообработки, хранения охлажденного мяса и субпродуктов

использованы воздухоохладители уменьшающие время на термическую обработку

продуктов по сравнению с батарейным охлаждением, что увеличивает грузооборот

мясокомбината.

Срок окупаемости составляет 1,2 года.

2. Расчёт холодильной установки

.1 Климатологическая справка

Погода и климат оказывают существенное влияние на жизнь и хозяйственную

деятельность человека. Сейчас нет ни одной отрасли народного хозяйства, где бы

ни использовались климатические показатели: сельское и коммунальное хозяйство,

транспорт, промышленность и строительство (при закладке всевозможных подземных

и наземных сооружений, при проектировании малых и больших объектов, при

строительстве городов и поселков).

Общая

характеристика. Климат Омска типично континентальный. Зима в Омске холодная,

чаще суровая, продолжительная, с устойчивым снежным покровом. Лето теплое, чаще

жаркое. Переходные периоды короткие, особенно весна. После зимних холодов

быстро наступает летняя жара, и также быстро происходит переход от лета к зиме.

Безморозный период составляет в воздухе 115 дней, на поверхности почвы 100

дней. Характерны резкие колебания температуры, особенно весной и осенью.

Средняя температура самого холодного месяца (января) -19 градусов Цельсия.

Минимальные температуры в отдельные дни могут понижаться до -49 градусов

Цельсия. Средняя температура самого теплого месяца (июля) 18 градусов Цельсия,

максимальные температуры могут достигать 41 градусов Цельсия.

География.

Омская область расположена в пределах южной части Западно-Сибирской равнины. На

западе и севере область граничит с Тюменской областью, на востоке с Томской и

Новосибирской областями, на юге и юго-западе с Республикой Казахстан.

Территория - 139,7 тыс. км 2 - разделена на 32 административных района.

Ветер. В Омске большую часть года, с сентября по апрель, преобладает

ветер юго-западного направления, повторяемость его составляет 25-32% за месяц.

Летом преобладающим является северо-западный ветер (20-23% за месяц), несколько

меньше северный (16-19%) и западный (15%). На направление северо-восток - юго-запад

приходится 10-14%, на остальных направлениях повторяемость ветра составляет

менее 10%. Средняя скорость ветра имеет хорошо выраженный годовой ход.

Наибольшие средние месячные скорости наблюдаются зимой, весной и осенью

(4-5м/с). Самыми ветреными бывают зимние и весенние месяцы, особенно май. Летом

скорости ветра наименьшие в году. Слабые скорости ветра (4м/с и менее)

преобладают в летнее время. Ветер скоростью 15 м/с и более считается сильным

ветром, а более 25 м/с представляет уже особо опасное явление.

Температура воздуха. В течение года температура воздуха испытывает

большие колебания - годовая амплитуда превышает 37 градусов Цельсия.

Температура от месяца к месяцу меняется резко, особенно в переходные периоды.

Апрель - первый месяц после зимы с положительной температурой (1,3

градусов Цельсия). Ежегодно летом бывает жаркая погода, когда максимальная

температура превышает 35 градусов Цельсия. С августа начинается медленное

понижение температуры воздуха. С 25 октября осуществляется переход средней суточной

температуры через 0 градусов Цельсия к отрицательным значениям.

Наибольшее понижение температуры наблюдается от октября к ноябрю - на

10-11 градусов Цельсия. Но осеннее понижение температуры несколько менее

интенсивно, чем ее весеннее повышение. Ноябрь - первый месяц со средней

суточной температурой ниже нуля (-9,3 градусов Цельсия).

Влажность воздуха. В течение года относительная влажность меняется в

широких пределах и находится в обратной зависимости от температуры воздуха.

Наибольших значений (80%) она достигает зимой, наименьших (54%) - летом. Летом,

чаще всего в 13 часов (более чем в 50% случаев), наблюдаются дни с

относительной влажностью воздуха 20-40%.

Влажность менее 10% характерна только для весны (апрель 0,4%) и очень

редко отмечается осенью (0,1%) При средней месячной влажности в 13 часов в мае

39% влажность выше 70% составляет менее чем 10% дней, к осени увеличивается до

20%. Влажность выше 90% с мая по сентябрь не превышает 3% дней каждого месяца.

Географическая широта…………………………………………...55 град

Средняя температура самого жаркого месяца…………………...18,3 0С

Температура абсолютного максимума……………………………40 0С

Среднегодовая температура…………………………………………..0 0С

Среднемесячная относительная влажность самого жаркого месяца52 %

Расчетная температура наружного воздуха……………………...28,3 0С

Расчетная температура воздуха рассчитывается по формуле:

tн = tсред.с.ж.м. + 0,25 · tабс.макс = 18,3 + 0,25 · 40 = 28,3 ºС,

где tсред.с.ж.м. - средняя температура

самого жаркого месяца, ºС;

tабс.макс.

- температура абсолютного максимума, ºС.

2.2 Описание технологического процесса

На холодильнике мясокомбината технологический процесс протекает по

четырем основным направлениям.

Схема обработки продуктов:

1 - Приём сырья из цеха первичной переработки скота; 1¢ - Упаковка субпродуктов; 1¢¢ - Погрузка жиров в деревянные бочки;

2 - Взвешивание; 2¢ - Замораживание субпродуктов; 3 - Сортировка по категориям упитанности и

массе; 3¢ - Погрузка субпродуктов в камеру

хранения; 4 - Загрузка мяса на подвесные пути камер холодильной обработки (с

помощью конвейеров, непрерывно); 4¢ - Хранение субпродуктов tп = -20 оС; 5 - Заморозка (однофазный способ), tз = -35 оС; 5а - Охлаждение

(однофазный способ, быстрый) tохл =

-5 оС; 5¢ - Выпуск субпродуктов; 6 - Выгрузка

из камер замораживания мяса; 6а - Выгрузка из камер первичного охлаждения мяса;

7 - Разделка, упаковка и укладка в поддоны мороженого мяса; 7а - Разделка,

упаковка и укладка в поддоны охлажденного мяса; 8 - Транспортировка мороженого

мяса электропогрузчиками в камеры хранения; 8а - Транспортировка охлажденного

мяса электропогрузчиками в камеры хранения; 9 - Доохлаждение хранение

мороженого мяса tп = -20 оС; 9а -

Хранение охлажденного мяса tп =

-1 оС; 10 - Взвешивание мороженого мяса перед выпуском; 10а - Взвешивание

охлажденного мяса перед выпуском; 11 - Выпуск мороженого мяса; 11а - Выпуск

охлажденного мяса.

Технологический процесс холодильника является основным звеном в

переработке продукции на мясокомбинате. На современных мясокомбинатах

холодильной обработке подвергается всё вырабатываемое мясо и мясопродукты.

Холодильную обработку мяса в полутушах производят в воздухе помещений

камерного или туннельного типа в подвешенном к троллеям подвесных путей

состоянии, по которым они передвигаются конвейерами.

В проекте используются камеры непрерывного действия в связи с тем, что в

них более стабильные температурные режимы, чем в камерах цикличного действия.

Загрузка мяса на подвесные пути камер производиться с помощью конвейеров

- непрерывно, с одновременной подсортировкой полутуш по категориям упитанности

и массе.

Выгрузка мяса из камер холодильной обработки мяса производят с помощью

разгрузочного конвейера или вручную по подвесным путям.

Наиболее полноценным по питательным и вкусовым качествам является охлажденное

мясо. Задачей охлаждения мяса является понижение его температуры до

криоскопической или близкой к ней.

В данном проекте принято однофазное быстрое охлаждение.

Температура мяса понижается от 35 до 4 оС за 16 часов в камере

охлаждения, при режиме камеры -5 оС и циркуляции воздуха 2 м/с. После этого

мясо направляется в цех разделки, где оно разделывается на сортовые отруба,

упаковывается под вакуумом в мешки из полимерной пленки. Упакованные отруба

затаривают в пластмассовые ящики.

Внутренние размеры пластмассового ящика 570´380´285 мм (высота), наружные 605´410´310 мм.

В ящики упаковывают отруба общей массой 30 кг.

Ящики с упакованными отрубами укладывают в стоечные поддоны по 20 штук на

поддон массой 600 кг. Размеры поддона 1240´940´1760 мм. Поддоны с ящиками при помощи электропогрузчиков укладываются в 3

яруса в камеру хранения с температурой воздуха -1°С, относительной влажностью 90 % и умеренной его

скоростью (0,2 м/с).

Мясо замораживается в парном состоянии - однофазным способом, который

устраняет возможность больших изменений в свойствах белков. При оттаивании

такого мяса наблюдаются меньшие потери сока за счет того, что белки легко

регидратировались жидкостью. Потери мясного сока меньше в среднем на 20 %, а

потери белков - на 15 - 20 % по сравнению с мясом двухфазного замораживания.

Загрузку парных полутуш с температурой 35°С в морозильную камеру с температурой -35°С и скоростью движения воздуха 3 м/с

производят непрерывно - потоком по мере их поступления с цеха первичной

переработки скота и синхронно с работой его главного конвейера.

Замораживание мяса считается законченным, когда температура в толще мышц

бедра достигает -8°С,

а на поверхности будет близкой к температуре воздуха в морозильной камере.

Конечная среднеобъёмная температура бедра полутуш -18°С.

Продолжительность замораживания 19 часов.

На говяжьих полутушах перед замораживанием производят надрез между 11 -

12 ребрами до позвоночника. После замораживания полутуш, при снятии их с

подвесных путей, по сделанному надрезу разрубают полутуши на четвертины. После

заморозки полутуши или четвертины упаковываются в полиэтилен в виде рукава

толщиной 50 - 100 мкм, завязывают с двух сторон и укладываются в стоечные

поддоны, которые электропогрузчиками транспортируют в камеру хранения с

температурой -20°С,

относительной влажностью 95 % и умеренной циркуляцией воздуха (0,3 м/с) и

устанавливают в 3 яруса по высоте. В одном стоечном поддоне размещается 10..14

четвертин говяжьего мяса массой около 600 кг. Размеры поддона 1240´940´1760 мм.

Субпродукты, хранящиеся на холодильнике, замораживают в блоках. Для этого

очищают в соответствии с действующими технологическими инструкциями по их

обработке.

Толщину блоков выбирают в зависимости от продолжительности их

замораживания и размера кусков мякотных субпродуктов. Оптимальная толщина

блоков равна 100 мм.

Блоки замораживают в упаковке в специальных морозильных аппаратах.

Хранятся замороженные субпродукты на поддонах в штабелях в 2 - 2,5 раза

плотнее, чем мясо в полутушах. Температура в камере хранения -20° С.

Топленые жиры поступают в бочках высотой 600 мм и хранятся в помещении

при температуре -20° С.

2.3 Расчёт площадей холодильника

.3.1 Расчёт камер охлаждения и хранения мяса

Строительную площадь камер охлаждения мяса определяем по формуле:

м2,

м2,

где

G’ - производительность камер охлаждения и

замораживания, 125 т/сут;

qF - норма

загрузки камер, отнесённая к 1 м2 строительной площади,

qF = 0,25 т/м2;

τц - продолжительность цикла холодильной обработки, 16 ч;

-

коэффициент пересчета нормы загрузки,

-

коэффициент пересчета нормы загрузки,  .

.

Расчётное

значение площади камер необходимо увеличить примерно на 7..10%, так как она

несколько меньше значения действительной строительной площади камер. Такое увеличение

позволяет учитывать площадь, занимаемую стенами, перегородками и колонами.

Строительная

площадь камер охлаждения:

м2.

м2.

Задавшись

условной сеткой по строительству размером 6´12 м,

определяем количество квадратов, приходящихся на каждую из камер холодильника:

,

,

где

- площадь одного квадрата, 6´12 = 72 м2.

- площадь одного квадрата, 6´12 = 72 м2.

Принимаем,

, количество камер охлаждения равно 3, по площади

одинаковые. Площадь одной камеры 144 м2 (2´72). Площадь

всех камер охлаждения:

, количество камер охлаждения равно 3, по площади

одинаковые. Площадь одной камеры 144 м2 (2´72). Площадь

всех камер охлаждения:

м2.

м2.

Ёмкость

камер хранения охлажденного мяса:

т,

т,

где

G’мор - суточная производительность, т/сут;

В

- оборачиваемость охлаждённого мяса на холодильнике, В = 15;

mпост -

коэффициент неравномерности поступления грузов, mпост =1,5..2,5.

Строительная

площадь камер хранения охлажденного мяса определяется по формуле:

м2,

м2,

где

= 0,3 т/м3 - норма загрузки камеры;

= 0,3 т/м3 - норма загрузки камеры;

-

грузовая высота штабеля. Высота стоечного поддона =1,76м, поддоны

-

грузовая высота штабеля. Высота стоечного поддона =1,76м, поддоны

укладываются

в три яруса, следовательно  = 5,28

м;

= 5,28

м;

= 0,8 -

коэффициент использования площади камер хранения.

= 0,8 -

коэффициент использования площади камер хранения.

Расчетное

значение площади увеличиваем на 10 % :

м2.

м2.

Необходимое

количество строительных квадратов:

,

,

Принимаем,

, количество камер хранения равно 2, по площади

одинаковые. Площадь одной камеры 648 м2 (9´72). Площадь

всех камер хранения:

, количество камер хранения равно 2, по площади

одинаковые. Площадь одной камеры 648 м2 (9´72). Площадь

всех камер хранения:

м2.

м2.

Действительная

емкость камер хранения

т.

т.

2.3.2 Расчёт камер замораживания и хранения мяса

Строительную

площадь камер замораживания мяса определяем по формуле:

м,

м,

Производительность

камер 125 т/сут, норма загрузки  т/м,

коэффициент

т/м,

коэффициент  , продолжительность цикла замораживания

, продолжительность цикла замораживания  ч.

ч.

Полученное

значение увеличиваем на 7 %.

Строительная

площадь камер замораживания:

м2.

м2.

Необходимое

количество строительных квадратов:

,

,

Принимаем,

, количество камер замораживания равно 4, по площади

одинаковые. Площадь одной камеры 144 м2 (2´72). Площадь

всех камер замораживания:

, количество камер замораживания равно 4, по площади

одинаковые. Площадь одной камеры 144 м2 (2´72). Площадь

всех камер замораживания:

м2.

м2.

Ёмкость

камер хранения замороженного мяса:

т.

т.

Строительная

площадь камер хранения замороженного мяса определяется по формуле:

м2,

м2,

Норма

загрузки  т/м3, высота штабеля

т/м3, высота штабеля  м и

коэффициент использования площади

м и

коэффициент использования площади  .

.

Расчетное

значение площади увеличиваем на 4 %:

м2.

м2.

Необходимое

количество строительных квадратов:

,

,

Принимаем,

, количество камер хранения равно 3, по площади

одинаковые. Площадь одной камеры 648 м2 (9´72). Площадь

всех камер хранения:

, количество камер хранения равно 3, по площади

одинаковые. Площадь одной камеры 648 м2 (9´72). Площадь

всех камер хранения:

м2.

м2.

Действительная

ёмкость камер хранения:

т.

т.

2.3.3 Расчёт камер хранения жиров в замороженном виде

Выход

жиров по отношению к вырабатываемому количеству мяса составляет 0,381 %. Тогда

масса жиров с учетом суточной производительности мясокомбината, равной 250

т/сут:

т/сут.

т/сут.

Ёмкость

камер хранения жиров:

т.

т.

Строительная

площадь камер хранения жиров определяется по формуле:

м2,

м2,

Норма

загрузки  т/м3, высота штабеля

т/м3, высота штабеля  м и

коэффициент использования площади

м и

коэффициент использования площади  .

.

Расчетное

значение площади увеличиваем на 4 %:

м2.

м2.

Необходимое

количество строительных квадратов:

,

,

Так

как ёмкость камеры хранения жиров получается очень маленькой (гораздо меньше

одного квадрата 6×12),

потому что очень мало жиров, поэтому жиры

объединяются с субпродуктами и хранятся в одной камере ёмкостью 767,63 т.

2.3.4 Расчёт камер хранения субпродуктов в

замороженном виде

Выход

субпродуктов по отношению к вырабатываемому количеству мяса составляет 16,63 %.

Тогда масса субпродуктов с учетом суточной производительности мясокомбината,

равной 250 т/сут:

т/сут.

т/сут.

Ёмкость

камер хранения субпродуктов:

т.

т.

Строительная

площадь камер хранения субпродуктов определяется по формуле:

м2,

м2,

Норма

загрузки  т/м3, высота штабеля

т/м3, высота штабеля  м и

коэффициент использования площади

м и

коэффициент использования площади  .

.

Расчетное

значение площади увеличиваем на 4 %:

м2.

м2.

Необходимое

количество строительных квадратов:

,

,

Принимаем,

, количество камер хранения равно 1. Площадь камеры

360 м2 (5´72).

, количество камер хранения равно 1. Площадь камеры

360 м2 (5´72).

Действительная

ёмкость камер хранения:

т.

т.

Ёмкость

холодильника:

т.

т.

Максимальное

суточное поступление груза на холодильник:

т/сут.

т/сут.

Максимальный

суточный выпуск груза с холодильника:

т/сут,

т/сут,

где

- коэффициент неравномерности выпуска груза,

- коэффициент неравномерности выпуска груза,  .

.

Строительная

площадь экспедиции:

м2.

м2.

Необходимое

количество строительных квадратов:

Принимаем,

, количество экспедиций равно 1. Площадь экспедиции

360 м2 (5´72).

, количество экспедиций равно 1. Площадь экспедиции

360 м2 (5´72).

Высота

холодильника 6 м. Предусматриваем два коридора для создания удобных условий

эксплуатации. Ширина первого коридора принимаем равной 9 м, ширина второго

коридора принимаем равной 3 м. Также предусмотрено два помещения под цех

разделки и упаковки одинаковые по площади. Площадь одного цеха 216 м2 (3´72).

В

соответствии с выполненной планировкой размеры холодильника в плане составляют

72´90 м. Площадь холодильника  м2.

м2.

Длина

автомобильной платформы:

м,

м,

где

- количество грузов, выпускаемых через автомобильную

платформу,

- количество грузов, выпускаемых через автомобильную

платформу,  т/сут;

т/сут;

qавт -

грузоподъёмность автомашины, в среднем 3 т;

вавт

- ширина кузова автомашины, включая промежуток между

машинами

3,5 м;

ηисп.авт - коэффициент использования грузоподъёмности машины, (0,6);

ψпер - доля общего числа автомашин, обрабатываемая за первую

смену

(0,85);

τавт - время загрузки одной машины, 0,5 ч;

mавт - коэффициент

неравномерности прибытия автомашин, (1,5).

Число

механизмов, необходимых для производства грузовых работ (тележек,

штабелеукладчиков, автопогрузчиков)

,

,

где

qмех - грузоподъёмность механизма, 1,5 т;

ηисп.авт - коэффициент использования грузоподъёмности механизма, (0,8);

ψпер - доля всего объёма грузовых работ, выполняемая в течение первой

смены (0,6);

τпер - продолжительность цикла работы механизмов, (6..10) мин;

,2

- коэффициент увеличения числа механизмов (обычно примерно 20% всех механизмов

находится на зарядке аккумуляторов, в осмотре и ремонте)

,

,

Принимаем

количество механизмов на холодильнике равное  , что

перекрывает нужды холодильника. Используем электропогрузчики фирмы Balcancar универсальные четырех опорные модели EB717.45

грузоподъемность 1,6 тонна и высотой подъема 4,5 м.

, что

перекрывает нужды холодильника. Используем электропогрузчики фирмы Balcancar универсальные четырех опорные модели EB717.45

грузоподъемность 1,6 тонна и высотой подъема 4,5 м.

2.4 Расчёт изоляции холодильника

В качестве строительного материала для наружных, внутренних стен и

перекрытий используем сэндвич-панели.

Выбор этого строительного материала связан с тем, что сэндвич-панели

имеют ряд преимуществ над другими строительными материалами, а именно:

) высокие теплоизоляционные свойства;

Сэндвич-панель с пенополистирольным утеплителем толщиной 100 мм по

теплоизоляционным свойствам соответствует 150-миллиметровой панели с

утеплителем из минеральной ваты или стене из обычного кирпича толщиной 900 мм.

Стыки между панелями герметически закрыты, без мостиков холода. Затраты на

эксплуатацию зданий из сэндвич-панелей, прежде всего, на отопление, снижаются в

несколько раз. Сама теплоизоляция как бы "запаяна" в

водо-аронепроницаемую оболочку, что исключает появление грибков или плесени.

Сооружения из сэндвич-панелей обеспечивают высокую степень комфортности в любом

климате.

) сокращение расходов на транспортировку стройматериалов;

Легкие и прочные Сэндвич-панели транспортировать гораздо проще, чем тонны

кирпича, цемента, песка, железобетонные плиты или пиломатериалы.

) снижение нагрузок на фундамент;

Нагрузки на фундамент снижаются в 100 раз и более. Это обстоятельство,

как правило, дает возможность отказаться от проведения геологических

исследований грунта, существенно снизить расходы на строительство фундамента, а

зачастую практически полностью отказаться от него.

) высокая скорость строительства;

Сроки снижаются более чем в 10 раз. Это достигается как за счет упрощения

фундамента, так и за счет замены, например, трудоемкой кирпичной кладки

простым, быстрым и удобным монтажом сэндвич-панелей. При этом монтаж можно

проводить на каркас из любого материала (металл, железобетон, дерево) или на

уже готовое здание с целью его утепления и одновременного улучшения внешнего

вида. Строительство сооружения обходится дешевле и быстрее окупается. Кроме

того, стройплощадка приятно удивляет практически полным отсутствием

строительных отходов и мусора. При необходимости здание из сэндвич-панелей

можно демонтировать и перевезти на другое место.

) отсутствие необходимости отделки;

Сэндвич-панели - это элементы полной заводской готовности. Идеальная

поверхность панелей не требует ни наружной, ни внутренней отделки. Более того,

богатая цветовая гамма панелей позволит удовлетворить вкус любого архитектора и

дизайнера. Сооружение из сэндвич-панелей выглядит современно и престижно.

) долговечность;

Оболочка сэндвич-панелей изготовлена из надежной по физико-техническим

свойствам оцинкованной стали с антикоррозийным покрытием, грунтовкой и

полимерным покрытием.

) низкое влагопоглощение;

Даже при нарушении герметичности соединений сэндвич-панелей между собой

влагопоглощение материала составляет не более 3%.

) высокие гигиенические качества;

Это свойство сэндвич-панелей позволяет их использовать для строительства

зданий, относящихся к пищевой промышленности.

Более того, сэндвич-панели из пенополиуретана, благодаря лучшему

эквиваленту теплозащиты, оказываются выгоднее панелей с минераловатным

наполнителем. Панель толщиной 100 мм с наполнителем из минеральной ваты

соответствует пенополиуретановой толщиной 50-60 мм, так что последняя

оказывается значительно легче и дешевле.

Таблица 1 - Сендвич-панели, основные данные

|

Толщина панели, (мм)

|

Коэффициент теплопередачи,  (Вт/м2К)Вес, (кН/м2) (Вт/м2К)Вес, (кН/м2)

|

|

|

|

40

|

0,55

|

0,108

|

|

|

60

|

0,37

|

0,116

|

|

|

75

|

0,29

|

0,124

|

|

|

100

|

0,22

|

0,132

|

|

|

125

|

0,18

|

0,140

|

|

|

150

|

0,15

|

0,151

|

|

|

175

|

0,13

|

0,159

|

Плотность утеплителя 48 кг/м3.

Коэффициент теплопроводности 0,022 Вт/мК.

Огнестойкость: 0,25 ч согласно СНиП 21-01-97.

Звукоизоляция: уровень шума >=26 Дб.

2.4.1 Расчёт изоляции наружных стен

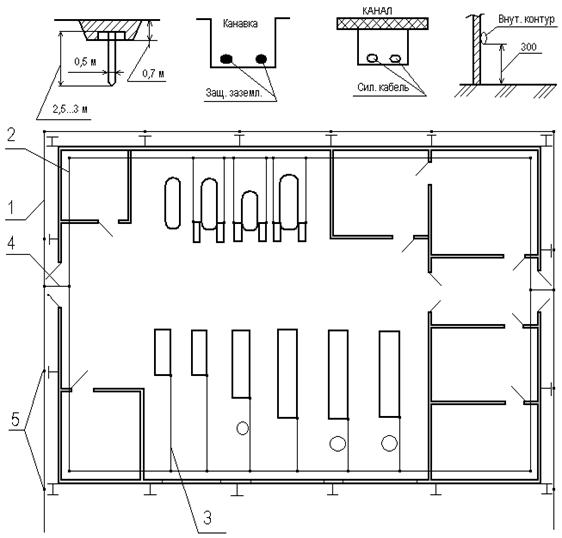

Рисунок 2 - Конструкция наружной стены

Толщина теплоизоляционного слоя:

,

,

где

- коэффициент теплопроводности теплоизоляции,

Вт/(м·К);

- коэффициент теплопроводности теплоизоляции,

Вт/(м·К);

-

коэффициент теплопередачи ограждений, Вт/(м2×К);

-

коэффициент теплопередачи ограждений, Вт/(м2×К);

-

коэффициент теплопроводности строительных материалов, составляющих конструкцию

ограждения, Вт/м·К;

-

коэффициент теплопроводности строительных материалов, составляющих конструкцию

ограждения, Вт/м·К;

- толщина

строительных материалов, составляющих конструкцию ограждения, м;

- толщина

строительных материалов, составляющих конструкцию ограждения, м;

-

коэффициент теплоотдачи с наружной стороны ограждения, Вт/(м2×К);

-

коэффициент теплоотдачи с наружной стороны ограждения, Вт/(м2×К);

-

коэффициент теплоотдачи с внутренней стороны ограждения, Вт/(м2×К).

-

коэффициент теплоотдачи с внутренней стороны ограждения, Вт/(м2×К).

Определим

толщину изоляции наружных стен камер с температурой -1°С.

Требуемый

коэффициент теплопередачи стен  составляет

0,409 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,409 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камеры;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камеры;

толщина панели  мм.

мм.

Определим

толщину изоляции наружных стен камер с температурой -20°С.

Требуемый

коэффициент теплопередачи стен  составляет

0,256 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,256 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камеры;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камеры;

толщина панели  мм.

мм.

2.4.2 Расчёт изоляции внутренних стен

Рисунок

3 - Конструкция внутренней стены

Определим

толщину изоляции стены между камерами с температурами -1 °С и -5 °С.

Требуемый

коэффициент теплопередачи стен  составляет

0,434 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,434 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурами -1 °С и -25 °С.

Требуемый

коэффициент теплопередачи стен  составляет

0,249 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,249 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурами -5 °С и -35 °С.

Требуемый

коэффициент теплопередачи стен  составляет

0,23 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,23 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурами -1 °С и -35 °С.

Требуемый

коэффициент теплопередачи стен  составляет

0,217 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,217 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурой -1 °С и коридором.

Требуемый

коэффициент теплопередачи стен  составляет

0,397 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,397 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурой -5 °С и коридором.

Требуемый

коэффициент теплопередачи стен  составляет

0,333 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,333 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурой -20 °С и коридором.

Требуемый

коэффициент теплопередачи стен  составляет

0,232 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,232 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции стены между камерами с температурой -35 °С и коридором.

Требуемый

коэффициент теплопередачи стен  составляет

0,181 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с действительным

коэффициентом теплопередачи

составляет

0,181 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с действительным

коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

2.4.3 Расчёт изоляции перекрытия

Рисунок

4 - Конструкция перекрытия

Определим

толщину изоляции перекрытия камер с температурой -1 °С .

Требуемый

коэффициент теплопередачи покрытия  составляет

0,357 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с действительным

коэффициентом теплопередачи

составляет

0,357 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с действительным

коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции перекрытия камер с температурой -5 °С .

Требуемый

коэффициент теплопередачи покрытия  составляет

0,357 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом тепло передачи

составляет

0,357 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом тепло передачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции перекрытия камер с температурой -20 °С.

Требуемый

коэффициент теплопередачи покрытия  составляет

0,244 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи

составляет

0,244 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с

действительным коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

Определим

толщину изоляции перекрытия камер с температурой -35 °С .

Требуемый

коэффициент теплопередачи покрытия  составляет

0,219 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с действительным

коэффициентом теплопередачи

составляет

0,219 Вт/(м2×К), выбираем сэндвич-панель (таблица 1) с действительным

коэффициентом теплопередачи  Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели

Вт/(м2×К), что обеспечивает надежную теплоизоляцию камер;

толщина панели  мм.

мм.

2.4.4 Расчёт изоляции пола

Пол

расположен на грунте, следовательно, для низкотемпературных камер

предусматриваем электроподогрев.

В

качестве теплоизоляционного материала используется ПСБ-С.

Рисунок

5 - Конструкция пола

Определим

толщину изоляции пола для камеры с температурой -35 °С.

м.

м.

Принимаем

теплоизоляционный слой  м, состоящий из двух плит толщиной 0,1 и 0,025м.

м, состоящий из двух плит толщиной 0,1 и 0,025м.

В

связи с небольшим отличием действительной и расчетной толщин теплоизоляции

действительный коэффициент теплопередачи  будет

мало отличаться от расчетного. Поэтому расчет

будет

мало отличаться от расчетного. Поэтому расчет  можно не

выполнять.

можно не

выполнять.

Таблица

2 - Расчет теплоизоляционных конструкций

|

Наименование ограждения

|

Коэффициент теплопередачи,

Вт/(м2×К)

|

Коэффициент теплоотдачи,

Вт/(м2×К)

|

Толщина теплоизоляцион-ного

слоя, м

|

Суммарная толщина, м

|

|

|

|

|

|

|

|

|

|

НС-1

|

0,409

|

0,37

|

-

|

-

|

-

|

0,06

|

0,06

|

|

НС-20

|

0,256

|

0,22

|

-

|

-

|

-

|

0,1

|

0,1

|

|

ВС-5/-35

|

0,23

|

0,22

|

-

|

-

|

-

|

0,1

|

0,1

|

|

ВС-1/-5

|

0,434

|

0,37

|

-

|

-

|

-

|

0,06

|

0,06

|

|

ВС-1/-20

|

0,249

|

0,22

|

-

|

-

|

-

|

0,1

|

|

ВС-1/-35

|

0,217

|

0,18

|

-

|

-

|

-

|

0,125

|

0,125

|

|

ВС-1/К

|

0,397

|

0,37

|

-

|

-

|

-

|

0,06

|

0,06

|

|

ВС-5/К

|

0,333

|

0,29

|

-

|

-

|

-

|

0,075

|

0,075

|

|

ВС-20/К

|

0,232

|

0,22

|

-

|

-

|

-

|

0,1

|

0,1

|

|

ВС-35/К

|

0,181

|

0,18

|

-

|

-

|

-

|

0,125

|

0,125

|

|

Покрытие -1

|

0,357

|

0,29

|

-

|

-

|

-

|

0,075

|

0,075

|

|

Покрытие -5

|

0,357

|

0,29

|

-

|

-

|

-

|

0,075

|

0,075

|

|

Покрытие -20

|

0,244

|

0,22

|

-

|

-

|

-

|

0,1

|

0,1

|

|

Покрытие -35

|

0,219

|

0,18

|

-

|

-

|

-

|

0,125

|

0,125

|

|

Пол -35

|

0,143

|

-

|

-

|

7

|

0,221

|

0,225

|

0,225

|

.5 Тепловой расчёт холодильника

Теплопритоки рассчитывают с целью определения тепловых нагрузок на

холодильное оборудование, в частности, на компрессоры и охлаждающие устройства,

для их подбора такой производительности, чтобы обеспечивался заданный режим

работы оборудования.

Общее

количество тепла, поступающего в охлаждаемое помещение холодильника  , Вт:

, Вт:

,

,

где

- теплоприток через ограждающие конструкции камеры,

Вт;

- теплоприток через ограждающие конструкции камеры,

Вт;

-

теплоприток от продуктов при их холодильной обработке, Вт;

-

теплоприток от продуктов при их холодильной обработке, Вт;

-

теплоприток от вентиляции, Вт;

-

теплоприток от вентиляции, Вт;

-

теплоприток, связанный с эксплуатацией, Вт.

-

теплоприток, связанный с эксплуатацией, Вт.

2.5.1 Теплоприток от окружающей среды

Теплоприток

от окружающей среды  возникает в результате действия двух процессов:

возникает в результате действия двух процессов:

)

теплопередача через ограждения вследствие наличия разности температур наружной

окружающей среды и воздуха внутри помещения,  ;

;

)

теплопередача через ограждения вследствие поглощения наружной поверхностью

теплоты солнечной радиации,  .

.

.

.

Теплоприток

через ограждающие конструкции определяется как сумма теплопритоков через

наружные стены, перегородки, покрытие, пол:

где

- действительный коэффициент теплопередачи, Вт/(м2∙К);

- действительный коэффициент теплопередачи, Вт/(м2∙К);

- площадь

поверхности ограждения, м2;

- площадь

поверхности ограждения, м2;

- разница

температур за ограждением и в помещение.

- разница

температур за ограждением и в помещение.

Для

легких ограждений принимаем расчетное значение температуры наружного воздуха на

10 °С выше полученного.

Теплоприток

от солнечной радиации  :

:

где

- избыточная разность температур, характеризующая

действие солнечной радиации в летнее время, °С.

- избыточная разность температур, характеризующая

действие солнечной радиации в летнее время, °С.

Для

примера, производим расчет камеры № 15 (Камера хранения охлажденного мяса) с

температурой внутри помещения -1 °С.

)

Определяем разницу температур:

Наружная

стена северная (НСС):

°С;

°С;

Внутренняя

стена с коридором (ВС/К):

°С;

°С;

Внутренняя

стена с камерой с температурой -20 °С (ВС/-20):

°С;

°С;

Потолок:

°С;

°С;

Пол:

°С.

°С.

)

Теплоприток через ограждающие конструкции:

Наружная

стена северная (НСС):

Вт;

Вт;

Внутренняя

стена с коридором (ВС/К):

Вт;

Вт;

Внутренняя

стена с камерой с температурой -20 °С (ВС/-20):

Вт;

Вт;

Потолок:

Вт;

Вт;

Пол:

Вт;

Вт;

)

Теплоприток от солнечной радиации через потолок:

Вт.

Вт.

Все

остальные камеры рассчитываются по такому же принципу, значения всех величин

приведены в таблице 3.

,

2.5.2 Теплоприток от

продуктов при их термической обработке

2.5.2 Теплоприток от

продуктов при их термической обработке

Величина

суточного поступления продукта в камеру хранения при расчете нагрузки от

термообработки на оборудование  принимается

равной производительности устройств термообработки:

принимается

равной производительности устройств термообработки:

.

.

Например,

для камеры №16 (Камера хранение охлажденного мяса) с температурой внутри

помещения -1 °С, величина суточного поступления продукта:

т/сут.

т/сут.

При

расчете теплопритока от термообработки на компрессор величина суточного

поступления продукта во все камеры хранения одновременно принимается равной

производительности устройств термообработки.

Тогда

для всех камер хранения охлажденного мяса (камера №15, камера №16) величина

суточного поступления продукта при расчете нагрузки от термообработки на

компрессор:

т/сут.

т/сут.

Для

камер хранения упакованного груза рассчитываем отдельно теплоприток от

термической обработки продукта и теплоприток от охлаждения тары. Для этого

необходимо определить величину суточного поступления груза и величину суточного

поступления тары.

Вес

тары составляет 10…30 % от веса груза. Тогда вес груза вместе с тарой при

расчете нагрузки от термообработки на оборудование для каждой камеры хранения:

т/сут.

т/сут.

Вес

груза вместе с тарой при расчете нагрузки от термообработки на компрессор всех

камер хранения:

т/сут.

т/сут.

Величина

суточного поступления тары для камер хранения:

т/сут.

т/сут.

т/сут.

т/сут.

Теплоприток

от продукта для камер хранения  :

:

,

,

где

- разность удельных энтальпий, соответствующих

начальной и конечной температурам продукта, кДж/кг.

- разность удельных энтальпий, соответствующих

начальной и конечной температурам продукта, кДж/кг.

Теплоприток

от продукта для камеры хранения охлажденного мяса в нагрузку на оборудование:

Вт.

Вт.

Теплоприток

от продукта для камер хранения охлажденного мяса в нагрузку на компрессор:

Вт.

Вт.

Теплоприток

от тары для камер хранения  :

:

,

,

где

- удельная теплоемкость тары, кДж/(кг×К);

- удельная теплоемкость тары, кДж/(кг×К);

-

температура тары при поступлении и выпуске груза, ºС.

-

температура тары при поступлении и выпуске груза, ºС.

Теплоприток

от тары для камеры хранения охлажденного мяса в нагрузку на оборудование:

Вт.

Вт.

Теплоприток

от тары для камер хранения охлажденного мяса в нагрузку на компрессор:

Вт.

Вт.

Суммарный

теплоприток от термической обработки груза  , Вт:

, Вт:

.

.

Суммарный

теплоприток для камеры хранения охлажденного мяса (камера №16) в нагрузку на

оборудование:

Вт.

Вт.

Суммарный

теплоприток для камер хранения охлажденного мяса (камера №15, камера №16) в

нагрузку на компрессор:

Вт.

Вт.

Все

остальные камеры рассчитываются по такому же принципу, значения всех величин

приведены в таблице 4.

для

устройства термообработки:

для

устройства термообработки:

.

.

Например,

для камер охлаждения (камера №3, камера №4, камера №5) с температурой внутри

помещения -5 °С:

Вт.

Вт.

2.5.3 Теплоприток с наружным воздухом при вентиляции,

Теплоприток

с наружным воздухом при вентиляции помещения:

,

,

где

20 - количество наружного воздуха, подаваемого в охлаждаемое помещение

на

одного работающего;

-

количество одновременно работающих людей;

-

количество одновременно работающих людей;

-

плотность воздуха в помещении, кг/м3;

-

плотность воздуха в помещении, кг/м3;

-

энтальпия воздуха наружного и в помещении, кДж/кг.

-

энтальпия воздуха наружного и в помещении, кДж/кг.

Например,

для камер №2 (цех разделки и упаковки) температурой внутри помещения -1 °С:

Вт.

Вт.

Все

остальные камеры рассчитываются по такому же принципу, значения всех величин

приведены в таблице 5.

Таблица

5 - Теплоприток от наружного воздуха поступаемого при вентиляции

|

Назначение и температура ºС

|

Количество одновременно

работающих людей n

|

Энтальпия наружного воздуха

iн, кДж/кг

|

Энтальпия внутреннего

воздуха iв, кДж/кг

|

Плотность воздуха ρпм, кг/м3

|

Теплоприток от вентиляции

на КМ, Вт

|

Теплоприток от вентиляции

на ОБ, Вт

|

|

Камера №2 Цех разделки и

упаковки t = -1

|

3

|

60

|

7,3

|

1,28

|

1124,267

|

1124,267

|

|

Камера №10 Цех разделки и

упаковки t = -1

|

3

|

60

|

7,3

|

1,28

|

1124,267

|

1124,267

|

|

Камера №1 Экспедиция t = -1

|

3

|

60

|

7,3

|

1,28

|

1124,267

|

1124,267

|

2.5.4 Эксплуатационные теплопритоки,

При

расчете эксплуатационных теплопритоков  учитывают

теплоприток от открывания дверей

учитывают

теплоприток от открывания дверей  ,

освещения

,

освещения  , работы оборудования в камере

, работы оборудования в камере  и от работы людей

и от работы людей  :

:

.

.

Для

примера произведем расчет для камеры №3.

Теплоприток

от открывания дверей:

Вт,

Вт,

где

- удельный теплоприток через двери, зависящий от

размеров и назначения камеры, Вт/м2.

- удельный теплоприток через двери, зависящий от

размеров и назначения камеры, Вт/м2.

Теплоприток

от освещения:

Вт,

Вт,

где

- удельная тепловая нагрузка от освещения, (3..6)

Вт/м2;

- удельная тепловая нагрузка от освещения, (3..6)

Вт/м2;

- площадь

камеры, м2;

- площадь

камеры, м2;

-

продолжительность работы светильников, ( 2..4) ч.

-

продолжительность работы светильников, ( 2..4) ч.

Теплоприток

от работы механизмов в камере:

Вт,

Вт,

где

- относительная мощность электродвигателей в

помещениях,

- относительная мощность электродвигателей в

помещениях,

оборудованных

воздухоохладителями , кВт/м2.

Теплоприток

от пребывания людей:

Вт.

Вт.

Все

остальные камеры рассчитываются по такому же принципу, значения всех величин

приведены в таблице 6.

Таблица

6 - Эксплутационные теплопритоки

|

Номер камеры

|

Температура в камере t, ºС

|

Fстр, м2

|

Число работающих людей, n

|

Q4ДВ, Вт

|

Q4ОСВ, Вт

|

Q4МЕХ, Вт

|

Q4ЛЮД, Вт

|

Q4КМ, Вт

|

Q4ОБ, Вт

|

|

№1

|

-1

|

360

|

3

|

4320

|

300

|

7200

|

1050

|

7722

|

12870

|

|

№2

|

-1

|

216

|

3

|

2592

|

180

|

4320

|

1050

|

4885,2

|

8142

|

|

№3

|

-5

|

144

|

0

|

1152

|

120

|

14400

|

0

|

9403,2

|

15672

|

|

№4

|

-5

|

144

|

0

|

1152

|

120

|

14400

|

0

|

9403,2

|

15672

|

|

№5

|

-5

|

144

|

0

|

1152

|

120

|

14400

|

0

|

9403,2

|

15672

|

|

№6

|

-35

|

144

|

0

|

1728

|

120

|

14400

|

0

|

9748,8

|

16248

|

|

№7

|

-35

|

144

|

0

|

1728

|

120

|

14400

|

0

|

9748,8

|

16248

|

|

№8

|

-35

|

144

|

0

|

1728

|

120

|

14400

|

0

|

9748,8

|

16248

|

|

№9

|

-35

|

144

|

0

|

1728

|

120

|

14400

|

0

|

9748,8

|

16248

|

|

№10

|

-1

|

216

|

3

|

2592

|

180

|

4320

|

1050

|

4885,2

|

8142

|

|

№11

|

-20

|

360

|

3

|

4320

|

300

|

7200

|

1050

|

7722

|

|

№12

|

-20

|

648

|

4

|

7776

|

540

|

12960

|

1400

|

13605,6

|

22676

|

|

№13

|

-20

|

648

|

4

|

7776

|

540

|

12960

|

1400

|

13605,6

|

22676

|

|

№14

|

-20

|

648

|

4

|

7776

|

540

|

12960

|

1400

|

13605,6

|

22676

|

|

№15

|

-1

|

648

|

4

|

7776

|

540

|

12960

|

1400

|

13605,6

|

22676

|

|

№16

|

-1

|

648

|

4

|

7776

|

540

|

12960

|

1400

|

13605,6

|

22676

|

2.6 Выбор температурных режимов

работы холодильной установки, определение потребной холодопроизводительности

компрессоров

В зависимости от назначения охлаждаемых помещений, выбранных

температурно-влажностных режимов хранения грузов, способов упаковки и сроков

хранения проектируем батарейное и воздушное охлаждение камер.

Рабочий

режим холодильной установки характеризуется температурами: кипения  , конденсации

, конденсации  ,

всасывания

,

всасывания  , переохлаждения жидкого хладагента перед регулирующим

вентилем

, переохлаждения жидкого хладагента перед регулирующим

вентилем  , для двухступенчатой установки дополнительно

промежуточной температуры

, для двухступенчатой установки дополнительно

промежуточной температуры  .

.

Температуру

кипения принимают в зависимости от расчетной температуры воздуха в камере.

При

проектировании холодильных установок для камерных морозилок температуру кипения

принимают на 10…15 °С ниже температуры воздуха в камере:

.

.

При

проектировании холодильных установок для камер хранения температуру кипения

принимают на 7…10 °С ниже температуры воздуха в камере:

.

.

Большее

значение перепада 9…10 °С принимают при батарейном охлаждении камер, меньшее

значение 7…8 °С - при воздушном охлаждении.

Все

расчеты представлены в таблице 8.

Температура

конденсации для установок с воздушным охлаждением конденсатора:

°С,

°С,

где

- расчетная температура наружного воздуха.

- расчетная температура наружного воздуха.

Подогрев

воздуха в воздушном конденсаторе составляет 5…6 °С.

Температура

паров, всасываемых компрессором, определяется в зависимости от температуры

кипения  и рекомендуемого перегрева паров на всасывающей

стороне

и рекомендуемого перегрева паров на всасывающей

стороне  .

.

Для

аммиачных машин с одноступенчатым компрессором и для второй ступени

двухступенчатых компрессоров:

.

.

Для

первой ступени аммиачных двухступенчатых компрессоров:

.

.

Расчетное

значение холодопроизводительности компрессорных агрегатов:

,

,

где

- коэффициент потерь при транспортировке холода;

- коэффициент потерь при транспортировке холода;

- коэффициент

рабочего времени.

- коэффициент

рабочего времени.

Для

°С:

°С:

Вт;

Вт;

Для

°С:

°С:

Вт;

Вт;

Для

°С:

°С:

Вт.

Вт.

2.7 Расчет и подбор охлаждающих приборов

При

проектировании охлаждающих систем учитывают следующие требования: поддержание

заданных технологическими нормами температурно-влажностных параметров в

охлаждаемых объектах (помещениях, аппаратах); обеспечение равномерности

температурного влажностного полей по всему охлаждаемому объему; локализация

наружных теплопритоков; обеспечение минимальных энергетических затрат;

рациональное использование охлаждаемого объема, то есть минимальные потери

полезного объема на размещение системы; обеспечение низкой металлоемкости,

высокой надежности и безопасности работы системы.

Расчетное

значение площади теплопередающей поверхности:

,

,

где

F - поверхность охлаждения, м2;

К - коэффициент теплопередачи приборов охлаждения, Вт/(м2К);

tпм -

температура воздуха в камере, 0С;

t0 -

температура кипения холодильного агента, 0С.

После выбора воздухоохладителей следует проверить, достаточна ли объёмная

подача Vв установленных вентиляторов:

VВ.р= ,

,

где

- тепловая нагрузка на оборудование;

- тепловая нагрузка на оборудование;

-

плотность воздуха, выходящего из воздухоохладителя;

-

плотность воздуха, выходящего из воздухоохладителя;

i1-i2 -

разность энтальпий входящего и выходящего воздуха в воздухоохладителе.

Для примера, производим расчет батарей камеры № 1 (Экспедиция) с

температурой внутри помещения -1 °С, lпм =

24м, bпм = 15м.

м2,

м2,

Подбираем

к установке однорядные змеевиковые шести трубные батареи, выполненные из секции

СЗГ, СС, СЗХ изготовленные из труб диаметром 38 2,5, шаг

оребрения 20 мм.

2,5, шаг

оребрения 20 мм.

Общая

длина батареи (Потолок):

lб =

2,75 + 4,5 + 6,0 + 2,75 = 16м.

Ширина батареи:

bб =

1,5м.

Площадь теплообмена батареи:

Fб =

29,8 + 51,8 + 69,5 + 29,8 = 180,9м2.

Устанавливаем две потолочные батареи.

Объем испарительной системы:

Vисп= м3.

м3.

Для примера, производим расчет воздухоохладителей камеры № 16 (Камера

хранения охлажденного мяса) с температурой внутри помещения -1 °С, lпм = 36м, bпм =

18м.

м2.

м2.

Подбираем

к установке пять воздухоохладителей марки АВП 0,80/1-12-180. Теплопередающая

поверхность 180,7м2. Шаг ребер 12мм. Производительность вентиляторов 16500м3/ч.

Мощность электродвигателя вентилятора 1,5кВт. Габаритные размеры, м - 2,22 2,07

2,07 0,86.

0,86.

Расчетный

расход воздуха:

VВ.р= м3/ч.

м3/ч.

Все остальные камеры рассчитываются по такому же принципу, значения всех

величин приведены в таблице 9.

2.8 Расчёт и подбор основного

и вспомогательного оборудования машинного отделения

Расчёт холодильного оборудования машинного отделения

производится по суммарной тепловой нагрузке, полученной в итоге расчета

теплопритоков.

Предпочтительно выбирать однотипное оборудование, либо

возможно меньшее число типов однородного оборудования, так как в результате

эксплуатация, монтаж и ремонт данного оборудования значительно упрощается.

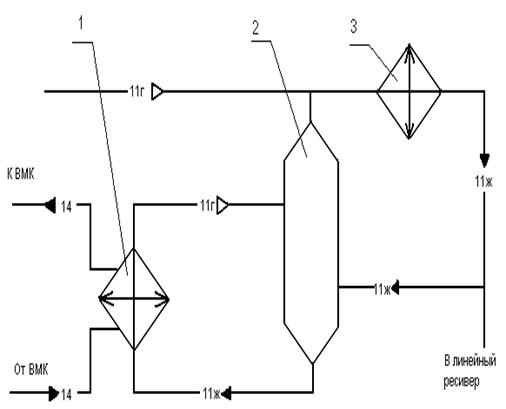

.8.1 Расчёт и

подбор компрессорных агрегатов

Компрессорные агрегаты подбираем по значению требуемой

расчетной производительности с учетом целевого назначения, расчетного режима

работы и функциональной схемы холодильной установки. Компрессоры рассчитываем и

подбираем на каждую температуру кипения по величине расчетной теоретической

объемной подачи Vh , м3 /с.

Расчёт и подбор компрессоров, (to=-15 oC)

Цикл одноступенчатого сжатия в диаграмме lgP-i

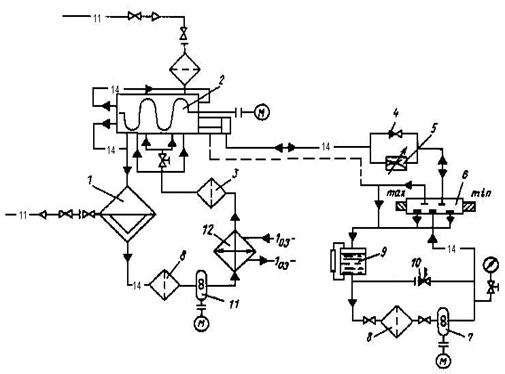

представлен на рисунке 6.

Рисунок 6 - Цикл одноступенчатого сжатия.

Таблица 10 - Параметры точек цикла R717

|

Номер точки

|

t, °C

|

P, Bar

|

V, м3/кг

|

i, кДж/кг

|

x

|

|

1’

|

-15

|

2,4

|

0,51

|

1445

|

1

|

|

1

|

-5

|

2,4

|

0,53

|

1465

|

-

|

|

2

|

90

|

16,5

|

0,105

|

1645

|

-

|

|

3

|

40

|

16,5

|

-

|

385

|

0

|

|

4

|

-15

|

2,4

|

0,099

|

385

|

0,185

|

Температура конденсации для установок с воздушным охлаждением

конденсатора:

°С,

°С,

где

- расчетная температура наружного воздуха.

- расчетная температура наружного воздуха.

Температура

на диаграмме:

t1 =  + 10 = -15 + 10 = -5 °C;

+ 10 = -15 + 10 = -5 °C;

Рассчитываем удельную массовую холодопроизводительность:

0 = i1’ - i4 = 1445 - 385 = 1060 кДж/кг.

Рассчитываем удельную объемную холодопроизводительность:

КДж/м3.

КДж/м3.

Определяем

расход холодильного агента:

кг/с.

кг/с.

Определяем

действительный объем пара:

д

=  · V1 = 0,449 · 0,53 = 0,238 м3/с.

· V1 = 0,449 · 0,53 = 0,238 м3/с.

Коэффициент

подачи компрессора определяем по графику зависимости от степени сжатия Рк/Ро =

6,875. Коэффициент подачи λ = 0,82.

Рассчитываем

теоретическую объемную подачу:

м3/с,

(1044 м3/ч).

м3/с,

(1044 м3/ч).

Подбираем

два одноступенчатых винтовых компрессорных агрегата серии Grasso

- SP1 L, с рабочим объемом одного компрессора Vh =

544 м3/ч и мощностью электра двигателя Nэл = 75 кВт

каждый.

Пересчет:

Расчетная

тепловая нагрузка на компрессор:

кВт.

кВт.

Определяем

фактический расход холодильного агента:

кг/с.

кг/с.

Определяем

теоретическую мощность компрессора:

т

=  (i2 - i1) = 0,468 · (1645 - 1465) = 84,24 кВт.

(i2 - i1) = 0,468 · (1645 - 1465) = 84,24 кВт.

Определяем

индикаторную (действительную) мощность компрессора:

кВт.

кВт.

Определяем

эффективную мощность компрессора:

кВт.

кВт.

Расчетная

тепловая нагрузка на конденсатор:

а)

действительный с учетом потерь в процессе сжатия:

кВт;

кВт;

б)

теоретический по разности удельных энтальпий в теоретическом цикле:

кВт.

кВт.

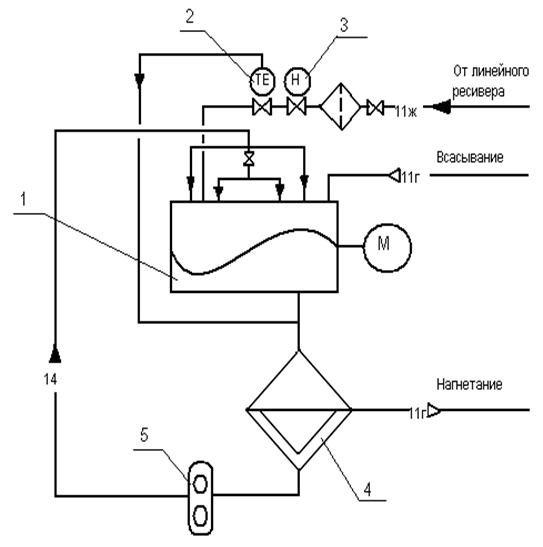

Расчёт и подбор компрессоров, (to=-30 oC)

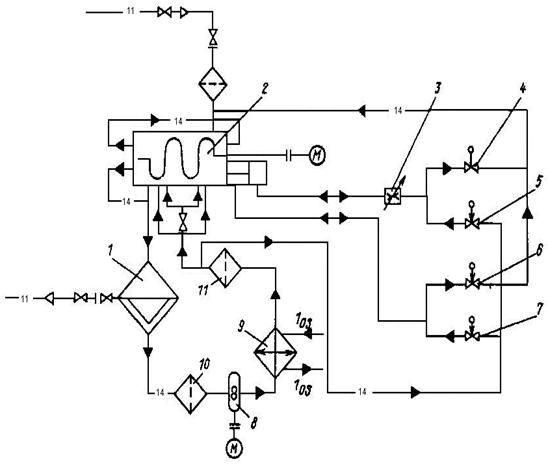

Цикл одноступенчатого сжатия в диаграмме lgP-i

представлен на рисунке 7.

Рисунок 7 - Цикл двухступенчатого сжатия.

Таблица 11 - Параметры точек цикла R717

|

Номер точки

|

t, °C

|

P, Bar

|

V, м3/кг

|

i, КДж/кг

|

x

|

|

1’

|

-30

|

1,25

|

0,98

|

1425

|

1

|

|

1

|

-20

|

1,25

|

1,0

|

1450

|

-

|

|

2

|

50

|

4,54

|

0,35

|

1585

|

-

|

|

3

|

6

|

4,54

|

0,28

|

1475

|

-

|

|

4

|

90

|

16,5

|

0,105

|

1635

|

-

|

|

5

|

40

|

16,5

|

-

|

385

|

0

|

|

5’

|

1

|

4,54

|

0,42

|

385

|

0,15

|

|

6

|

4

|

16,5

|

-

|

220

|

-

|

|

6’

|

-30

|

1,25

|

0,115

|

220

|

0,11

|

|

7

|

1

|

4,54

|

0,275

|

1460

|

1

|

Температура конденсации для установок с воздушным охлаждением

конденсатора:

°С,

°С,

где

- расчетная температура наружного воздуха.

- расчетная температура наружного воздуха.

Промежуточное давление в цикле двухступенчатого сжатия определяется по

формуле:

МПа.

МПа.

Температуры на диаграмме:

t1 =  + 10 = -30 + 10 = -20 °C;

+ 10 = -30 + 10 = -20 °C;

t3 =  + 5 = 1 + 5 = 6 °C;

+ 5 = 1 + 5 = 6 °C;

t6 =  + 5 = 1 + 3 = 4 °C.

+ 5 = 1 + 3 = 4 °C.

Рассчитываем удельную массовую холодопроизводительность:

= i1’ - i6’ = 1425 - 220= 1205 КДж/кг.

Рассчитываем удельную объемную холодопроизводительность:

КДж/м3.

КДж/м3.

Определяем

расход холодильного агента в нижней ступени:

кг/с.

кг/с.

Определяем

расход холодильного агента в верхней ступени:

кг/с.

кг/с.

Определяем

действительный объем пара:

=

=  · V1 = 0,245 · 1,0 = 0,245 м3/с,

· V1 = 0,245 · 1,0 = 0,245 м3/с,

=

=  · V3 = 0,311 · 0,28 = 0,087 м3/с.

· V3 = 0,311 · 0,28 = 0,087 м3/с.

Коэффициент

подачи компрессора:

Низкая

ступень: Рm/Р0 = 3,632. Коэффициент подачи λнс = 0,88.

Высокая

ступень: Рк/Рm = 3,634. Коэффициент подачи λвс = 0,88.

Рассчитываем

теоретическую объемную подачу:

м3/с,

(1000,8 м3/ч),

м3/с,

(1000,8 м3/ч),

м3/с,

(352,8 м3/ч).

м3/с,

(352,8 м3/ч).

Подбираем

один двухступенчатый винтовой компрессорный агрегат серии Grasso

- SP2 R:

На

низкую ступень компрессор серии Grasso - SP2 R, LP-R, с рабочим объемом одного компрессора Vh =

1040 м3/ч и мощностью электра двигателя Nэл = 75 кВт каждый.

На

высокую ступень два компрессора серии Grasso - SP2 R, НP-G, с

рабочим объемом одного компрессора Vh = 372 м3/ч и мощностью электра

двигателя Nэл = 75 кВт каждый.

Пересчет:

Расчетная

тепловая нагрузка на компрессор:

кВт.

кВт.

Определяем

фактический расход холодильного агента в нижней ступени:

кг/с.

кг/с.

Определяем

фактический расход холодильного агента в верхней ступени:

кг/с.

кг/с.

Определяем

теоретическую мощность компрессора:

=

=

(i2 - i1) = 0,254 · (1585 - 1450) = 34,29 кВт;

(i2 - i1) = 0,254 · (1585 - 1450) = 34,29 кВт;

=

=

(i4 - i3) = 0,322 · (1635 - 1475) = 51,52 кВт.

(i4 - i3) = 0,322 · (1635 - 1475) = 51,52 кВт.

Рассчитываем

действительную мощность компрессора:

кВт;

кВт;

кВт.

кВт.

Определяем

эффективную мощность компрессора:

кВт;

кВт;

кВт.

кВт.

Расчетная

тепловая нагрузка на конденсатор:

а)

действительный с учетом потерь в процессе сжатия:

кВт.

кВт.

б)

теоретический по разности удельных энтальпий в теоретическом цикле:

кВт.

кВт.

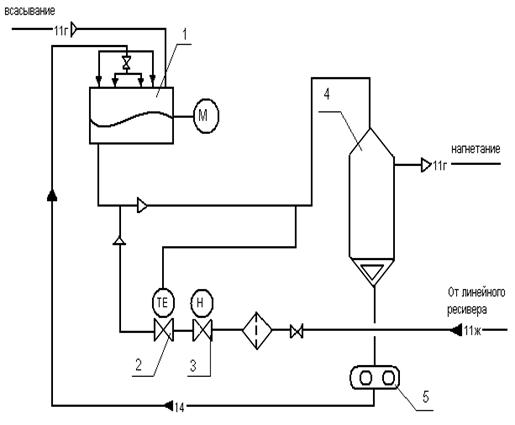

Расчёт и подбор компрессоров, (to=-45 oC)

Цикл одноступенчатого сжатия в диаграмме lgP-i

представлен на рисунке 8.

Рисунок 8 - Цикл двухступенчатого сжатия.

Таблица 12 - Параметры точек цикла R717

|

Номер точки

|

t, °C

|

P, Bar

|

V, м3/кг

|

i, КДж/кг

|

x

|

|

1’

|

-45

|

0,55

|

2,0

|

1400

|

1

|

|

1

|

-35

|

0,55

|

2,05

|

1425

|

-

|

|

2

|

50

|

3

|

0,52

|

1595

|

-

|

|

3

|

-4

|

3

|

0,42

|

1470

|

-

|

|

4

|

90

|

16,5

|

0,105

|

1645

|

|

5

|

40

|

16,5

|

-

|

385

|

0

|

|

5’

|

-9

|

3

|

0,073

|

385

|

0,175

|

|

6

|

-6

|

16,5

|

-

|

175

|

-

|

|

6’

|

-45

|

0,55

|

0,245

|

175

|

0,125

|

|

7

|

-9

|

3

|

0,41

|

1450

|

1

|

Температура конденсации для установок с воздушным охлаждением

конденсатора:

°С,

°С,

где

- расчетная температура наружного воздуха.

- расчетная температура наружного воздуха.

Промежуточное давление в цикле двухступенчатого сжатия определяется по

формуле:

МПа.

МПа.

Температуры на диаграмме:

t1 =  + 10 = -45 + 10 = -35 °C;

+ 10 = -45 + 10 = -35 °C;

t3 =  + 5 = -9 + 5 = -4 °C;

+ 5 = -9 + 5 = -4 °C;

t6 =  + 5 = -9 + 3 = -6 °C.

+ 5 = -9 + 3 = -6 °C.

Рассчитываем удельную массовую холодопроизводительность:

= i1’ - i6’ = 1400 - 175= 1225 КДж/кг.

Рассчитываем удельную объемную холодопроизводительность:

КДж/м3.

КДж/м3.

Определяем

расход холодильного агента в нижней ступени:

кг/с.

кг/с.

Определяем

расход холодильного агента в верхней ступени:

кг/с.

кг/с.

Определяем

действительный объем пара:

=

=  · V1 = 0,512 · 2,05 = 1,050 м3/с,

· V1 = 0,512 · 2,05 = 1,050 м3/с,

=

=  · V3 = 0,683 · 0,42 = 0,286 м3/с.

· V3 = 0,683 · 0,42 = 0,286 м3/с.

Коэффициент

подачи компрессора:

Низкая

ступень: Рm/Р0 = 5,45. Коэффициент подачи λнс = 0,83.

Высокая

ступень: Рк/Рm = 5,5. Коэффициент подачи λвс = 0,83.

Рассчитываем

теоретическую объемную подачу:

м3/с,

(4554 м3/ч),

м3/с,

(4554 м3/ч),

м3/с,

(1238,4 м3/ч).

м3/с,

(1238,4 м3/ч).

Подбираем

два двухступенчатых винтовых компрессорных агрегата серии Grasso

- SP2 Y, и один такой же резервный.

На

низкую ступень два компрессора серии Grasso - SP2 Y, LP-Y, с

рабочим объемом одного компрессора Vh = 2296 м3/ч и мощностью

электра двигателя Nэл = 132 кВт каждый.

На

высокую ступень два компрессора серии Grasso - SP2 Y, НP-P, с

рабочим объемом одного компрессора Vh = 805 м3/ч и мощностью электра