|

Газ

|

Химическая формула

|

Объемная доля, %

|

|

Метан

|

CH4

|

40 - 70

|

|

Углекислый газ

|

CO2

|

30 - 60

|

|

Другие газы

|

-

|

1 - 5

|

|

Водород

|

H2

|

0 - 1

|

|

Сероводород

|

H2S

|

0 - 3

|

Теплотворная способность одного кубометра биогаза составляет в

зависимости от содержания метана от 20 до 25 МДж/м3, что эквивалентно

сгоранию 0,6 - 0,8 литра бензина, 1,3 - 1,7 кг дров или использованию 5 - 7 кВт

электроэнергии.

Поскольку только метан поставляет энергию из биогаза, целесообразно для

описания качества газа, выхода газа и количества газа все относить к метану с

его нормируемыми показателями. Объем газов зависит от температуры и давления.

Высокие температуры приводят к расширению газа и к уменьшаемому вместе с

объемом уровню калорийности и наоборот. Кроме того, при возрастании влажности

калорийность газа также снижается. Чтобы выходы газа можно было сравнить между

собой, необходимо их соотносить с нормальным состоянием (температура 0 °C,

атмосферное давление 101325 Па, относительная влажность газа 0 %). В целом,

данные о производстве газа выражают в литрах (л) или кубических метрах (м3)

метана на килограмм (кг) органического сухого вещества (ОСВ). [4]

.1.2 Сырье для получения

Перечень органических отходов, пригодных для производства биогаза:

- навоз;

- птичий помет;

- зерновая и меласная послеспиртовая барда;

- пивная дробина;

- свекольный жом;

- фекальные осадки;

- отходы рыбного и забойного цеха (кровь, жир, кишки, каныга);

- трава;

- бытовые отходы;

- отходы молокозаводов - соленая и сладкая молочная сыворотка;

- отходы производства биодизеля - технический глицерин от

производства биодизеля из рапса;

- отходы от производства соков - жом фруктовый, ягодный,

овощной, виноградная выжимка, водоросли;

- отходы производства крахмала и патоки - мезга и сироп;

- отходы переработки картофеля, производства чипсов - очистки,

шкурки, гнилые клубни, кофейная пульпа.

Выход биогаза зависит от содержания сухого вещества и вида используемого

сырья. Из тонны навоза крупного рогатого скота получается от 50 до 65 м³ биогаза с содержанием метана 60 %,

от 150 до 500 м³ биогаза из различных видов растений с содержанием

метана до 70 %. Максимальное количество биогаза - это 1300 м³ с содержанием метана до 87 % - можно

получить из жира. Кроме отходов биогаз можно производить из специально

выращенных энергетических культур, например, из силосной кукурузы или сильфия,

а также водорослей. Выход газа может достигать до 300 м³ из 1 тонны.

Различают теоретический (физически возможный) и технически-реализуемый

выход газа. В 1950 - 70-х годах технически возможный выход газа составлял всего

от 20 до 30 % от теоретического. Сегодня применение энзимов, бустеров для

искусственной деградации сырья (например, ультразвуковых или жидкостных

кавитаторов) и других приспособлений, позволяет увеличивать выход биогаза на

самой обычно установке с 60 % до 95 %.

В биогазовых расчетах используется понятие сухого вещества (СВ или

английское TS) или сухого остатка (СО). Вода, содержащаяся в биомассе, не дает

газа. На практике из 1 кг CB

получают от 300 до 500 литров биогаза. [5]

.1.3 Технология производства биогаза из отходов птицефабрики

Существуют промышленные и кустарные установки. Промышленные установки

отличаются от кустарных наличием механизации, систем подогрева, гомогенизации,

автоматики. Наиболее распространенный промышленный метод - анаэробное

сбраживание в метантенках (рис. 1).

В ходе процесса производства, биомасса периодически подаются с помощью

насосной станции или загрузчика в реактор. Реактор представляет собой

подогреваемый и утепленный резервуар, оборудованный миксерами. Стройматериалом

для промышленного резервуара чаще всего служит железобетон или сталь с

покрытием. В малых установках иногда используются композиционные материалы. В

реакторе живут полезные бактерии, питающиеся биомассой. Продуктом

жизнедеятельности бактерий является биогаз. Для поддержания жизни бактерий

требуется подача корма, подогрев до 35-38 °С и периодическое перемешивание.

Образующийся биогаз скапливается в хранилище (газгольдере), затем проходит

систему очистки и подается к потребителям (котел или электрогенератор). Реактор

работает без доступа воздуха, герметичен и неопасен.

Рисунок 1. Общая схема производства биогаза

Для сбраживания птичьего помета по одностадийной технологии, необходима

коферментация (смешивание) с другими видами сырья, например, с отходами

забойного цеха, с силосом, травой, бытовыми отходами. [6]

Факторы, влияющие на процесс брожения:

- Температура

- Влажность среды

- Уровень рН

- Соотношение C : N : P

- Площадь поверхности частиц сырья

- Частота подачи субстрата

- Замедляющие вещества

- Стимулирующие добавки

Метановые бактерии проявляют свою жизнедеятельность в пределах

температуры от 0 до 70 ºС. Если температура выше они начинают гибнуть, за

исключением нескольких штаммов, которые могут жить при температуре среды до 90 ºС. При минусовой температуре они

выживают, но прекращают свою жизнедеятельность. В литературе как нижнюю границу

температуры указывают от 3 до 4 ºС.

Принципиальным является, что чем меньше частички субстрата, тем лучше.

Чем больше площадь взаимодействия для бактерий и чем более волокнистый

субстрат, тем легче и быстрее бактериям разлагать субстрат. Кроме того, его

проще перемешивать, смешивать и подогревать без образования плавающей корки или

осадка. Измельченное сырье имеет влияние на количество произведенного газа

через длительность периода брожения. Чем короче период брожения, тем лучше

должен быть измельчен материал.

При достаточно длительном периоде брожения количество выработанного газа

снова увеличится. При использовании измельченного зерна этого уже удалось

достичь через 15 дней. [7]

.1.4 Сфера применение продукта

Биогаз используют в качестве:

- топлива для производства электроэнергии как для покрытия нужд самой

птицефабрики, так и на реализацию сторонним потребителям;

- тепла или пара для отопления самой производственной линии по

получению биогаза, для нужд предприятия и на продажу;

- топлива для автомобильных двигателей (работающих на метане).

Биогазовые установки могут:

- использоваться как очистные сооружения на фермах, птицефабриках, спиртовых

заводах, сахарных заводах, мясокомбинатах;

- заменять ветеринарно-санитарный завод, т. е. падаль может

утилизироваться в биогаз вместо производства мясокостной муки.

При использовании биогаза в качестве топлива для автомобильных

двигателей, его эффективность зависит от содержания метана и наличия примесей.

На метане могут работать как карбюраторные, так и дизельные двигатели. Однако

так как биогаз является высокооктановым топливом, более эффективно его

использование в дизельных двигателях. Для работы двигателей необходимо большое

количество биогаза и установка на двигатели внутреннего сгорания дополнительных

устройств, которые позволяют им работать как на бензине, так и на метане.

Эффективность использования биогаза составляет 55 % для газовых плит, 24 %

для двигателей внутреннего сгорания. Наиболее эффективный путь использования

биогаза - в качестве комбинации тепла и энергии, при котором можно достичь 88 %

эффективности. Опыт показывает, что биогаз экономически целесообразно

использовать в газоэлектрогенераторах, при этом сжигание 1 м3

биогаза позволяет вырабатывать от 1,6 до 2,3 кВт электроэнергии. Эффективность

такого использования биогаза повышается за счет использования тепловой энергии,

образующейся при охлаждении мотора электрогенератора, для обогрева реактора

биогазовой установки.

В случае излишка, вырабатываемого установкой биогаза, рекомендуется не

выбрасывать его в атмосферу - это приведет к неблагоприятному влиянию на

климат, а сжигать. Для этого в газораспределительную систему устанавливается

факельное устройство, которое должно находиться на безопасном расстоянии от

строений.

Среди промышленно развитых стран ведущее место в производстве и

использовании биогаза по относительным показателям принадлежит Дании - биогаз

занимает до 18 % в ее общем энергобалансе. По абсолютным показателям по

количеству средних и крупных установок ведущее место занимает Германия - 8000

тыс. шт. В Западной Европе не менее половины всех птицеферм отапливаются

биогазом. [6]

.1.5 Побочные продукты проекта

Применение технологии переработки навоза в реакторах биоэнергетических

установок сдерживалось определенными обстоятельствами, в частности большими

капвложениями, когда специалисты относили данную технологию только к способам

получения биогаза. Однако в процессе анаэробной переработки навоза стали

получать не только новый энергоноситель, но и экологически чистое органическое

биоудобрение по своим свойствам более высокого качества, чем исходная масса. В

процессе биологической, термофильной, метаногенерирующей обработки органических

отходов образуются экологически чистые, жидкие, высокоэффективные органические

удобрения.

Эти удобрения содержат минерализованный азот в виде солей аммония

(наиболее легко усваиваемая форма азота), минерализованные фосфор, калий и

другие необходимые для растения биогенные макро- и микроэлементы, биологически

активные вещества, витамины, аминокислоты, гуминоподобные соединения,

структурирующие почву. Одна тонна таких удобрений по своему эффекту на растение

эквивалентна от 80 до 100 т исходного навоза или других органических веществ.

Удобрения, получаемые в виде переброженной массы - это экологически чистые,

жидкие удобрения, лишенные нитритов, семян сорников, болезнетворной микрофлоры,

специфических запахов. Расход этих удобрений составляет от 1 до 5 т вместо 60 т

необработанного навоза для обработки 1 га земли. [8]

.2 Актуальность реализации технологии на территории РФ

По данным Всероссийского научно-исследовательского, конструкторского и

проектно-технологического института органических удобрений и торфа (ВНИПТИОУ) в

России функционирует более 1600 крупных животноводческих предприятий,

свинокомплексов и птицефабрик с бесподстилочным содержанием. Каждая корова

ежедневно производит в среднем 5 кг навоза, свинья - 3 кг, бройлер - 100 г. В

общей сложности каждый день в стране производится более 450 тыс. тонн помета,

навоза и стоков, из которых почти половина никак не используется. По данным

ВНИПТИОУ сегодня более 2 млн. га земли занято под хранение навоза. То есть

отходами животноводства покрыта площадь равная почти половине территории

Московской области. И этот ресурс представляет реальную экологическую угрозу

вместо того, чтобы работать на плодородие почв и высокие урожаи.

По результатам исследований Института энергетической стратегии РФ общее

количество органических отходов агропромышленного комплекса (АПК) России в 2009

г. составило 265 млн. т (в расчете на сухое вещество; по энергосодержанию

эквивалентно 101,6 млн. т н.э.), включая:

- птицеводство - 8,6 млн. т;

- животноводство - 72,4 млн. т;

- растениеводство - 169 млн. т;

- перерабатывающая промышленность - 14 млн. т.

Количество ТБО городов составило 18 млн. т, осадки коммунальных стоков -

6 млн. т.

Как свидетельствуют приведенные выше данные, Россия обладает огромным

ресурсным потенциалом для производства биогаза. Динамично развитие прогресса

совершенствования и реализации технологии производства биогаза на территории

страны.

Анализ отечественной опыта в области биогазовых технологий следует начать

с освещения работ, проведенных в начале 60-х гг. прошлого столетия в Институте

биохимии им. А.Н.Баха АН СССР. Именно эти исследования и их промышленное

воплощение явились точкой отсчета в создании отечественной промышленной

биоэнергетики и активного фундаментального исследования процессов биосинтеза метана

и биогазификации.

С 1961 г. по 1964 г. на Грозненском ацетонобутиловом заводе (г. Грозный)

проводились исследования по разработке технического регламента промышленной

технологии и подбору оборудования для производства кормового витамина В-12 и

биогаза методом термофильного метанового брожения ацетоно-бутиловый барды на

специально созданной опытно-промышленной установке с объемом опытного

метантенка 200 м3. [9]

В дальнейшем эта технология была внедрена на двух ацетонобутиловых

заводах. Каждый цех, перерабатывая до 3000 м3 барды в сутки, производил до 30

тыс. м3 биогаза, который использовался как топливо в основном

производстве и экономил до 25% природного газа.

Три критерия, определившие создание и развитие биогазовой промышленности

в России (и ранее в СССР):

- разработка технологии и создание крупномасштабного производства витамина

В-12 и биогаза;

- теория о биологическом происхождении природного газа;

- огромная сырьевая база.

Идея была разработана и просчитана в 1972-1973 гг. и воплотилась в проект

в 1979 г. Этот проект был поддержан руководством СССР и в 1980 г. включен в

программу Государственного Комитета СССР по науке и технике.

По этой программе в период с 1980 г. по 1990 г. было построено три

крупных биогазовых станции:

- г. Пярну бывшей Эстонской ССР (свинокомплекс на 30 тыс. голов);

- совхоз «Огре» Рижского района бывшей Латвийской ССР

(свинокомплекс на 5 тыс. голов);

- колхоз «Большевик» Нижнегорского района Крымской обл.

(свинокомплекс на 24 тыс. голов).

Вне проекта, но при поддержке государства, была построена

опытно-промышленная биоэнергетическая станция на 50 тыс. голов птицы

(Октябрьская птицефабрика, Истринский район, Московская обл.). Также вне

проекта силами завода Химического машиностроения им. М.Фрунзе в г. Сумы была

разработана и создана биогазовая установка «БИОГАЗ-1» на 3 тыс. голов свиней.

Развитие рыночной экономики и появление новых форм собственности в

сельскохозяйственном производстве потребовали разработки высокорентабельных

технологий и оборудования, работающих в любой климатической зоне и в любой

российской глубинке, удаленной от централизованного энергообеспечения. Такие

технологии и оборудование были созданы в 1992 г. ЗАО Центр «ЭкоРос»:

индивидуальная биогазовая установка для крестьянской семьи (ИБГУ-1) и

автономный биоэнергетический блок-модуль (мини-теплоэлектростанция - БИОЭН-1).

Рисунок 2 - Схема-разрез биореактора-метантенка ИБГУ-1 1 - корпус

биореактора; 2 - диафрагма; 3 - рукоятка; 4,8 - затвор; 5 - шлюз выгрузки; 6 -

корпус тепловой рубашки; 7 - ТЭН; 9 - загрузочный люк; 10 - газовый штуцер; 11-

гребенка; 12 - вал мешалки; 13 - шнек; 14,15 - теплоизоляция

Установка ИБГУ-1 (рис. 2) перерабатывает до 200 кг отходов крупного

рогатого скота и производит в сутки до 10-12 м3 биогаза и до 200 л

жидких удобрений.

Успешная эксплуатация ИБГУ-1 в разных районах России способствовала

переходу к разработке и созданию более совершенных биогазовых установок большей

мощности с автономным энергообеспечением. Автономность этих установок может

быть достигнута при условии ежедневной переработки не менее 500 кг отходов с

влажностью 85%.

Сравнительный анализ выхлопных газов, полученных на работающем с

номинальной мощностью биогазбензоэлектрогенераторе при сжигании в нем

последовательно бензина и биогаза, показал, что при сжигании биогаза содержание

СО в 45 раз меньше, углеводородов в 30 раз меньше, оксидов азота в 1,5 раза

меньше, чем при сжигании бензина. С 1992 по 2000 гг. было создано и установлено

85 комплектов ИБГУ-1 (79 - в России, 4 - в Казахстане, 3 - в Беларуси). В 1997

г. создано совместное китайско-российское объединение по производству таких

установок в Китае.

Более мощная «фермерская» система БИОЭН-1 перерабатывает до 1 т отходов в

сутки и производит до 40 м3 биогаза, который используется для

получения электрической (80 кВт·ч/сут.) или тепловой энергии (0,14 Гкал/сут.) и

до 1 т жидких удобрений. Стоимость исходных отходов крупного рогатого скота в

Московской области составляет 100-200 руб./т, а рыночная цена произведенных

удобрений (по месту производства) - уже 9 тыс. руб./т (в 2007 г.). Расход

удобрений на 1 га в зависимости от выращиваемых культур составляет от 1 до 3 т.

Собственные потребности в энергии на поддержание термофильного процесса

составляют 30%. Срок эксплуатации модуля - не менее 10 лет.

Такая теплоэлектростанция работает, например, при животноводческой ферме

Агроплем-фирмы «Искра» (д. Поярково Солнечногорского района Московской области)

(рис. 3). Модуль БИОЭН-1 может также собираться в батареи из 2-х, 3-х и 4-х

комплектов для обработки отходов.

Рисунок 3 - Биоэнергетическая система на основе блок-модуля БИОЭН-1

Рисунок 4 - Биореактор-метантенк и газгольдер теплоэлектростанции АБЭУ-20

В настоящее время эстафету по разработке новых биогазовых технологий и

серийному производству биоэнергетических (биогазовых) систем ЗАО Центр «ЭкоРос»

передало ЗАО «Сигнал», которое начало производство автономных биоэнергетических

установок (АБЭУ) (рис. 4) с объемом биореакторов-метантенков от 7 до 480 м3 и

более с производством в год от 4 до 254 тыс. м3 биогаза и установочной

электрической мощностью - от 0,83 до 54 кВт, тепловой - от 2,5 до 152 кВт.

Биогазовые технологии могут эффективно эксплуатироваться в любом

климатическом регионе огромной России. Сама природа дает в руки человека

инструмент, с одной стороны, для удержания баланса углекислоты на безопасном

уровне («парниковый эффект»), с другой - для повышения урожая зеленой массы -

источника энергии.

При интенсивном подъеме сельскохозяйственного производства России через

несколько лет общий объем производимых органических отходов может составить 675

млн. т (по сухому веществу), а потенциальное производство биогаза - 225 млрд. м3/год.

Исследование современного АПК России, проведенное Институтом

энергетической стратегии, показало, что до 50 % производимой основной продукции

приходится на индивидуальные крестьянские хозяйства. Поэтому развитие

биогазовой промышленности должно идти по двум направлениям: создание крупных

биоэнергетических станций и создание фермерских и крестьянских биогазовых

установок.

Рентабельность отечественных биогазовых технологий обеспечивается

одновременным производством высокоэффективных органических удобрений, 1 т

которых (по эффекту «на урожай») равноценна от 70 до 80 т естественных отходов

животноводства и птицеводства. Этим объясняется быстрая (от 1 до 2 лет)

окупаемость биогазовых установок и биотеплоэлектростанций.

Россия находится в зоне рискованного земледелия. И по климатическим

условиям, и по характеристике большая часть почв - малоурожайные подзолистые

почвы, требующие постоянного внесения органических удобрений. Поэтому в средних

и северных регионах Европейской России, в земледельческих районах Сибири

потребность в органических удобрениях будет постоянной и она будет определяющей

в развитии биогазовых технологий. Использование таких технологий и созданного

на их основе оборудования позволит в ближайшие годы:

- полностью решить в сельской местности проблему всех органических отходов,

включая коммунальные стоки и ТБО;

- обустроить дома сельских жителей современными

санитарно-гигиеническими системами европейского типа;

- оказать существенную помощь в решении проблем

энергосбережения. [10]

.3 Актуальность реализации проекта на территории Воронежской области

По информации агентства бизнес информации (ABIREG.RU) в хозяйствах АПК

Воронежской области содержится 371,3 тыс. голов крупного рогатого скота, в том

числе коров - 147,4 тыс. голов, а также свиней - 478,8 тыс. голов. Заместитель

председателя правительства - руководитель департамента аграрной политики

области Анатолий Спиваков отметил, что в регионе поставлена задача увеличить

объем производства продукции животноводства как минимум в два раза. Мясное

поголовье крупного рогатого скота планируется увеличить до 300 тыс. голов к

2020 году.

"ЛИСКо Бройлер" является единственным крупным производителем

куриного мяса в регионе. Сейчас "ЛИСКо Бройлер" выпускает 65 тыс.

тонн мяса птицы в год, это максимальные мощности производства. Но в 2011 году

планируется за счет модернизации и улучшения технологического процесса

произвести 85 тыс. тонн продукции. Сейчас строится дополнительная линия по убою

родительского стада - 3 тыс. голов в час, расширяется мощности инкубатора на 20

млн. яиц: сейчас 60 млн. яиц, а будет 80.

В связи с активной динамикой роста ресурсного потенциала для технологии

производства биогаза и необходимостью утилизации растущих объемов отходов

фермерских хозяйств и производителей сельскохозяйственной продукции, развитие

биоэнергетики в Воронежской области является весьма актуальной задачей. ЕЕ

реализация позволит:

- снизить энергозависимость сельскохозяйственного производства;

- обеспечить утилизацию отходов сельхозпроизводителей;

- обеспечить животноводство кормовым белком;

- создать дополнительные рабочие места;

- увеличить конкурентоспособность продукции за счет снижения

себестоимости.

Обсуждая актуальность данной темы с председателем Центрально-Черноземного

банка Сбербанка РФ Александром Соловьевым, генеральным директором ООО

"Газпром межрегионгаз Воронеж", ОАО "Воронежоблгаз"

Николаем Карасиковым и президентом группы компаний «ЭкоНива» Штефаном Дюрром,

Алексей Гордеев отметил, что Воронежская область заинтересована в производстве

биогаза, и подчеркнул, что «пилотный проект в этой сфере должен быть реализован

именно на территории нашего региона». Таким образом, губернатор вступил в

заочную конкуренцию со своим белгородским коллегой Евгением Савченко, который

днем ранее выразил большую заинтересованность в установке биогазовых станций по

немецкой технологии на свинокомплексах своего региона.

Получение биогаза возможно в установках разных размеров, но особенно

эффективно в агропромышленных комплексах, в которых осуществляется полный

экологический цикл. Технология отличается высокой рентабельностью, так как

позволяет утилизировать стоки животноводческих ферм, сельскохозяйственные и

бытовые отходы.

2. Биогазовая установка

.1 Конструктивное решение

Биогазовая установка - устройство, осуществляющее переработку

органических отходов в биогаз и органические удобрения (простейшая схема

приведена на рис.5).

Рисунок 5 - Технологическая схема биогазовой установки для переработки

жидкого навоза: 1- животноводческое помещение; 2- навозопреемник; 3- насос; 4-

метантенк; 5- газгольдер; 6- теплообменник; 7- котел; 8- бункер-отстойник.

Общая схема промышленного производства биогаза довольно проста. Сырье

смешивается и измельчается до получения полужидкой гомогенной массы в приемном

танке - 2. Далее масса нагревается до 70 °С не менее 1 часа с целью уничтожения

бактерий. После охлаждения сырье перекачивается в автоклав - 4

(биореактор-метантанк, ферментатор), где подвергается анаэробному брожению при

температуре 38 °С, с помощью насоса - 3. Процесс получения биогаза длится

обычно около месяца. Применяются два режима брожения: мезофильный (25-38 °С,

оптимум 37 °С, используются мезофильные бактерии) и термофильный (45-60 °С,

оптимум 56 °С, термофильные бактерии). Для интенсификации брожения добавляются

катализаторы (глюкоза и целлюлоза). Биогаз под собственным давлением (не более

0,5 атм) через газовый штуцер и конденсатор (для удаления влаги) идет в

газгольдер - 5, откуда подается либо для сжигания в отопительных приборах, либо

для производства электрической и тепловой энергии в когенерационной

энергоустановке. Полностью автономный, энергонезависимый биореактор потребляет

10-25 % вырабатываемого газа для своих нужд (осуществления термостатирования и

перемешивания). Твердый остаток накапливается в бункере-отстойнике - 8 и

является хорошим обеззараженным удобрением (содержание азота - 3,5 кг/т,

фосфора - 0,8 кг/т, калия - 1,4 кг/т). При оптимальном режиме сбраживания этот

остаток не превышает 30 % от массы исходного сырья.

В процессе загрузки сырье может либо подвозиться и загружаться

механически в шнековый загрузчик (как,например, в случае с соломой и мякиной ),

либо самотеком попадать в емкость сбора и гомогенизации сырья, откуда насосом

перекачиваться в биореактор (в случае с навозом КРС и канализационными

стоками). Некоторые виды сырья (например, птичий помет) требуют двухстадийной

обработки - отделения процесса гидролиза от последующих, а, следовательно,

наличие двух последовательно соединенных биореакторов.

Биореактор (метантенк) является своеобразным прибором, который

осуществляет перемешивание культурной среды во время синтеза (микробиологического).

Метантенки могут быть цилиндрическими, прямоугольными, шарообразными

резервуарами. Для производства биогаза применяют аэробно-анаэробный биореактор

(его называют комбинированным). В таком случае тепловыделение в аэробном

процессе применяется для разогрева анаэробной среды. Главный принцип работы

заключается в создании наиболее оптимальных условий для дыхания, подвода

питания, а также отвода метаболитов. В бродильных камерах необходимо проводить

энергичное перемешивание для предупреждения образования в верхней части слоя

всплывающего вещества. Это значительно ускоряет процесс брожения и выход

биогаза. Без перемешивания для получения такой же производительности объем

реакторов должен быть значительно увеличен. Отсюда следствие - большие затраты

и удорожание установки.

Перемешивание осуществляется:

механическими мешалками различной формы или погружными насосами с

приводом от электродвигателя,

гидравлическими насадками за счет энергии струи, перекачиваемого насосом

сбраживаемого навоза, или рециркуляцией,

избыточным давлением биогаза, пропускаемого через барботер или трубку,

расположенную в нижней части редуктора.

Газгольдер - необходимый компонент для эффективной работы биогазовых

установок. Он компенсирует колебания в процессе производства и потребления

биогаза, а также связанное с температурой изменение объема.

От правильного выбора конструкции и размеров газгольдера зависит

эффективность и безопасность работы биогазовой установки. Газгольдер

обеспечивает сбор газа, сокращает его потери, одновременно способствуя

безопасности и надежность всей биогазовой установки. Объем газгольдера зависит

от диаметра ферментера и наклона крыши. Во время нормальной работы есть

небольшое избыточное давление газа внутри камеры, которая вызвана весом

плавающей внутренней мембраны. Давление в газогольдере поддерживается клапаном

избыточного давления. [11]

В зависимости от способа загружения выделяют три системы, применяемые в

производстве.

В проточной системе (при непрерывном или квазинепрерывном процессе)

субстрат загружают в реактор непрерывно или через, короткие отрезки времени

(например, ежесуточно), удаляя соответствующий объем шлама. Всегда постоянный

объем субстрата рассчитывается в соответствии с заданным гидравлическими

расчетами временем пребывания массы в реакторе. Если обеспечивается постоянство

условий производства, а именно подачи массы, концентрации сухого вещества и

загрузки рабочего пространства, т. е. концентрация способного к брожению

органического вещества при загрузке, оптимальная температура брожения и

равномерное перемешивание массы, то этот вид производства позволяет получить

максимальный выход газа при непрерывном процессе газообразования.

Система с попеременным использованием реакторов характеризуется

прерывистым процессом, протекающим не менее чем в двух одинаковых по размерам и

форме реакторах. В случае (например) ежесуточной загрузки свежего субстрата

реакторы при образовании определенного количества шлама (так называемого

затравочного шлама) попеременно заполняются свежим субстратом и по истечении

заданного срока брожения опорожняются так, что в них остается только

затравочный шлам. Поскольку при постоянном количестве подаваемого в реактор

материала загрузка рабочего пространства во время процесса заполнения будет

постоянно снижаться по сравнению с оптимальным значением, соответствующим

исходному количеству шлама, потенциальная производительность этой системы будет

использоваться не полностью. Кроме того, если учитывать наличие порожнего

объема реактора во время процесса заполнения, то эта система требует большего

рабочего объема, чем проточная; по американским исследованиям, он должен быть

вдвое больше

Еще одна особенность рассматриваемой системы заключается в том, что ее

нельзя использовать без газового аккумулятора (газгольдера) с постоянным

запасом газа, достаточным для заполнения освобождающегося при выгрузке шлама

объема реактора. [6]

Существуют промышленные и кустарные установки. Промышленные установки

отличаются от кустарных наличием механизации, систем подогрева, гомогенизации,

автоматики. Наиболее распространённый промышленный метод - анаэробное

сбраживание в метантенках.

Хорошая биогазовая установка должна иметь необходимые части:

Емкость гомогенизации

Загрузчик твердого (жидкого) сырья

Реактор

Мешалки

Газгольдер

Система смешивания воды и отопления

Газовая система

Насосная станция

Сепаратор

Приборы контроля

КИПиА с визуализацией

Система безопасности

.2 Реактор

Реактор может быть изготовлен из строительных материалов, таких как

кирпич, камень, бетон, а также из металлической цистерны, бывшей в

употреблении.

Объем реактора в зависимости от количества навоза, получаемого от одного

животного (виды животных - объемы реактора, м3)

КРС

Теленок до года 0,45-0,75

Теленок одного - двух лет 1,05-1,75

Теленок старше двух лет, корова 1,5-2,5

Вол, племенной бык 1,8-3,0

СВИНЬИ

Поросенок до 12 кг 0,02-0,03

Поросенок 12-20 кг 0,03-0,05

Поросенок 20-45 кг 0,09-0,15

Свинья 45-60 кг (откорм)0,24-0,4

Племенная свинья более 60 кг 0,5-0,83

ЛОШАДИ

Жеребенок и лошадь до трех лет 1,05-1,75

Лошадь старше трех лет 1,65-2,75

КУРЫ

Цыпленок-бройлер, цыпленок (1-я возрастная гр, вес до 1200 г.)

0,004-0,006

Цыпленок-бройлер, цыпленок (2-я возрастная гр, вес до 800 г.) 0,002-0,004

Курица-несушка (1, 2-й категории вес 1 500-1 600 г.) 0,005-0,008

Ферментатор можно расположить либо в стоящем положении (вертикально) либо

в лежащем (горизонтально).

.2.1 Горизонтальная конструкция

Горзонтальное расположение имеет то большое преимущество, что можно

применять мощные, надежные в эксплуатации и энергосберегающие механические мешалки.

Таким образом достигается хороший эффект перемешивания, направленный

вертикально по отношению к течению, без четкого перемешивания в направлении

течения. Благодаря пробочному проталкиванию с точки зрения биологии процесса

складываются благоприятные условия. Возможной является большая загрузка

ферментатора. Существуют данные, согласно которым загруженность ферментатора

может достигать от 7 до 10 кг органического сухого вещества/м³. Недостатком является большая

потребность в площади, занимаемой резервуаром. Лежащие ферментаторы на

сегодняшний день ограничены в своем объеме до 1000 м³. Большая площадь поверхности по

сравнению с объемом (с соответственно высокими теплопотерями) и недостающая

„прививка” для свежего субстрата бактериями переброженного шлама является также

недостатком. Для жидкого или твердого навоза скота это не играет никакой роли,

поскольку в таком субстрату изначально содержится достаточное количество

метанообразующих бактерий. Навоз свиней, энергетические растения или

рганические отходы, не содержащие или содержащие небольшое количество

анаэреобных бактерий, при использовании пробочного проталкивания должны быть

привиты переброженным субстратом. Это можно произвести в резервуаре

предварительного хранения или при помощи автоматической системы подачи

прививочного материала. Лежащие ферментаторы изготовляются преимущественно в

виде цилиндрических железных баков и размещаются над поверхностью грунта. Если

это бетонный вариант, то он может иметь либо квадратную либо прямоугольную

форму поперечного сечения.

.2.2 Стоящая (вертикальная) конструкция

Ферментаторы в виде вертикального строения из соображений статики

преимущественно имеют круглую форму поперечного сечения. По сравнению с

горизонтальным вариантом они имеют то преимущество, что они более компактны,

имеют более выгодное соотношение площади поверхности к объему, что уменьшает

затраты материалов и теплопотери. Они не ограничены в своих объемах, на

сегодняшний день можно строить ферментаторы объемом до 6000 м³. Требования к смесительной технике

высоки, поскольку в этом случае она должна создавать сильное течение,

необходимое для достижения гомогенизации. По мере возрастания высоты строений и

вместе с тем тенденции к расслоению бродильного субстрата, смешивающая техника

должна обеспечивать достаточное вертикальное перемешивание. Недостатком

является то, что нельзя достичь пробочного проталкивания. В зависимости от

размеров резервуара, от типа мешалок и их мощности, а также от вида субстрата

зависит уровень возможной загрузки ферментатора. Возможна загрузка ферментатора

до 4 кг органического СВ/м³.

2.2.3 Наземное или подземное размещение

Наземное размещение избирают как правило при высоком уровне грунтовых

вод. Кроме того оно имеет то преимущество, что можно сэкономить на земляных

работах и позволяет использовать дорогие материалы для внешней теплоизоляции

Недостатком являются высокие теплопотери в зимний период и повышенные

инвестиционные затраты при высоте резервуара свыше 6 м. Неполное погружение,

надземное или подземное размещение вертикальных резервуаров избирают в

зависимости от уровня грунтовых вод.

Полностью подземные резервуары с крышей, на которую можно заезжать имеют

то большое преимущество, что они не меняют общего вида ландшафта, не занимают

места и таким образом могут располагаться в центре архитектурного комплекса.

Кроме того из-за своего пребывании в грунте они защищены от резких внешних

температурных колебаний, что особенно становится заметным в холодные зимы

благодаря низким затратам энергии на поддержание процесса. Для использования

такого варианта всегда необходимо учитывать движения грунта, а весь контур

резервуара должен быть заизолирован дорогими, устойчивыми к влаге изоляционными

материалами.

.3 Устройство загрузки и выгрузки

Работа БГУ предполагает ежедневную загрузку сырья и выгрузку сброженного

навоза.

Наиболее простым способом загрузки и выгрузки является способ перелива,

заключающийся в том, что при загрузке свежего навоза уровень сырья в реакторе

поднимается и через сообщающуюся с ним переливную трубу такое же количество

сброженного сырья выгружается в емкость для сбора. Для обеспечения

герметичности реактора в процессе загрузки и выгрузки входная и выходная трубы

располагаются под наклоном к вертикальной оси таким образом, чтобы нижний конец

трубы был расположен ниже уровня жидкости. Благодаря этому создается

гидравлический затвор, препятствующий проникновению воздуха в реактор. Для

равномерного распределения свежего сырья по всему объему реактора и

эффективности удаления переработанного шлама трубы загрузки и выгрузки

располагаются на противоположных сторонах реактора.

Загружаемая масса может содержать твердые частицы достаточно крупного

размера, например, подстилочный материал (солому, опилки), стебли растений, а

также посторонние предметы. Для того чтобы трубы не забивались, их диаметр

должен быть не менее 300 мм. Загрузочная труба имеет бункер для предварительной

подготовки сырья.

Сброженная масса удаляется из реактора автоматически переливом через

выгрузочную трубу в момент загрузки свежего сырья. Из реактора сброженная масса

попадает в специальную емкость, которая служит для временного хранения

переработанного сырья. Та и другая емкости могут быть изготовлены из бетона или

металла.

Другой способ загрузки - пневматический, когда подготовленное сырье

загружается в реактор под давлением биогаза.

.4 Устройство подогрева сырья

Наиболее распространенной схемой является система отопления и

водонагревательного котла, работающего на биогазе, электричестве и твердом

топливе. В качестве нагревательных элементов применяют теплообменники в виде

змеевиков, секций радиаторов или параллельно сваренных труб, где теплоносителем

служит горячая вода температурой около 60º С. Более высокая температура

повышает риск налипания взвешенных частиц на поверхности теплообменника. Теплообменники

рекомендуется располагать в зоне действия перемешивающего устройства, что

помогает избежать осаждения твердых частиц на его внешней поверхности. При

монтаже системы отопления важно обеспечить условия, необходимые для

естественной циркуляции жидкости в системе. Для этой цели нужно обеспечить

подачу горячей воды в верхнюю точку системы и возврат охлажденной воды в нижнюю

точку.На трубопроводах отопления должны быть установлены вентили для выпуска

воздуха из верхних точек, а на системе обогрева оборудования - расширительный

бачок для компенсации изменения объема воды. Для контроля температуры внутри

реактора должен быть установлен термометр или термостат.

.4.1 Внешние теплообменники

При использовании внешних, расположенных вне ферментатора теплообменников,

субстрат и горячая вода в противотоке прокачиваются через теплообменники.

Принцип противотока очень эффективен с точки зрения термодинамики. На практике

себя хорошо зарекомендовали теплообменники с двойной трубой и спиралью

В теплообменниках с двойной трубой субстрат протекает по центральной

трубе. В трубе-оболочке течет горячая либо холодная вода. Чтобы передать тепло

от горячего субстрата напрямую в противотоке, такие теплообменники не подходят.

В прошлом себя хорошо зарекомендовала конструкция с прямыми трубами,

которые в больших установках собирают в пучки. Интересным вариантом являются

завитые спиралью теплообменники. При одинаковой мощности они занимают меньшую

площадь, но их мощность ограниченна. Работы по очистке теплообменников с

двойными трубами являются затратными. Более широкий спектр применения имеют

спиральные теплообменники, отличающиеся очень компактной и экономящей место

конструкцией при высокой теплообменной мощности. Для них в качестве субстрата

может выступать также горячая либо холодная среда. По причине принципа

конструирования они могут иметь модульное построение и легко дополняться, а

кроме того они легки в обслуживании и мало забиваются. Дальнейшими

качественными характеристиками является долговечность в эксплуатации и сохранение

высоких еплообменных качеств и сравнительно небольшие потери давления.

Внешние теплообменники имеют решающее преимущество, что они незевисимы от

ферментатора. Из-за незначительных инвестиций их применяют в первую очередь на

больших установках - от 10 000 м³/год.

.4.2 Внутренние теплообменники

Внутренние, то есть расположенные в ферментаторе либо на нем

теплообменники работают по иному принципу. При этом перекачивается лишь горячая

вода, но не субстрат.

Отопление, вмонтированное в днище.

Для вертикальных ферментаторов в плите основания закладывают отопительные

трубы с искусственных материалов (а именно такие, которые имеют защиту от

проникновения кислорода). Теплоизоляция из плит с экструдированной

полистирольной твердой пены в этом случае располагается под плитой основания.

Как и при обогреве пола жилых помещений при строительстве домов, трубы

прокладывают кругами одинаковой длинны и паралельно подключают к распределителю

для поддержания низкого гидродинамического сопротивления.

Если система отопления работает как открытая не под давлением, то можно

использовать недорогие трубы из полиэтилена и в зависимости от площади

поверхности пола выбирать диаметр ½, ¾ или 1”. Открытая система применяется

лишь тогда, когда горячей водой будет обслуживаться только биогазовая

установка, но не жилые помещения. Отопление жилых помещений имеет закрытую

систему и пребывает под давлением 2-3 бара. Для него также применяются

существенно более дорогие трубы для отопления пола.

Если трубы отопления закладывают в железобетонные плиты, то необходимо

получить подтверждение о статической устойчивости бетонной плиты. Кроме того

для отопления в днище необходимо убедиться, что не образовывается толстого

осадочного шара, который будет препятствовать теплообмену. Мощная мешалка, таким

образом, является важным компонентом.

Отопление, вмонтированное в стену.

При использовании отопления, вмонтированного в стену, в настоящее время

преимущественно распространено два варианта, а именно трубы отопления в стене

резервуара или трубы отопления перед стеной резервуара.

Трубы отопления в стене резервуара. Для круглых, вертикальных резервуаров

часто применяют стенное отопление с трубами из искусственных материалов Для

резервуаров с монолитного бетона, трубы из сетчатого полиэтилена - диаметром от

22 до 25 мм - аналогично с отоплением в днище, заливаются в стену.

Устанавливают шесть и более отопительных колец, чтобы удовлетворить необходимые

потребности в отоплении. Одно отдельное отопительное кольцо имеет длину около

100 м. Необходимо также предоставлять доказательства статики.

.5 Устройство перемешивания сырья

Перемешивание сырья в реакторе повышает эффективность работы БГУ,

предотвращает осаждение твердых частиц на теплообменники и дно реактора.

Препятствует образованию корки на поверхности.

Перемешивание может быть постоянным или периодическим в зависимости от

режима работы реактора. Варианты перемешивания для вертикальных и

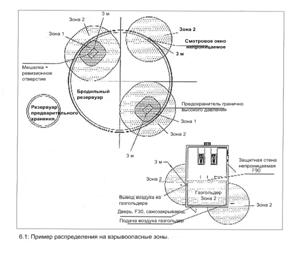

горизонтальных реакторов приведены на рисунках 6 и 5.

Рис. 5 - Способы перемешивания сырья в вертикальных реакторах а, б -

механическая мешалка; в,г - перемешивание с помощью насоса; д - перемешивание

биогазом и жидкостью; е - перемешивание биогазом.

Рис. 6 - Способы перемешивания сырья в горизонтальных реакторах а -

перемешивание биогазом; б - перемешивание механическими лопастями; в -

перемешивание механическими мешалками с электродвигателями; г - перемешивание с

помощью насоса; д - перемешивание механическими мешалками от ветряного двигателя.

Перемешивание в основном может быть сведено к следующим способам:

механическими мешалками, биогазом (пропускаемым через толщу сырья) и

перекачиванием сырья из верхний зоны в нижнюю.

Рабочими органами механических мешалок являются шнеки, лопасти и планки.

Приводиться в действие они могут вручную, от электродвигателей или от ветряного

двигателя.

Механические мешалки с ручным приводом наиболее просты в изготовлении и

эксплуатации при использовании в реакторах небольших установок с незначительным

выходом биогаза.

Конструктивно они представляют собой горизонтально или вертикально

установленный вал внутри реактора параллельно или соосно центральной оси. На

валу закреплены лопасти или другие элементы с винтовой поверхностью,

обеспечивающие перемещение сырья, обогащенного метановыми бактериями, от места

выгрузки к месту загрузки. Это позволяет увеличить скорость образования метана

и сократить время пребывания сырья в реакторе.

Перемешивание путем пропускания биогаза через толщу сырья дает хорошие

результаты только в случае, если в конструкции биогазовой установки

присутствует компрессор, при помощи которого производится откачка

вырабатываемого биогаза в газгольдер, из которого часть сжатого биогаза

периодически направляется на перемешивание сырья в реакторе.

3. Специальная часть

.1 Сырьевой потенциал проекта

Перечень

органических отходов, пригодных для производства биогаза: навоз

<#"653349.files/image008.gif">

Рисунок 7 - Совместное производство тепла и электроэнергии в процессе

когенерации.

Наиболее зарекомендовавшими в мире производителями оборудования по

выбранной технологии являются компании Anlagen- und Apparatebau Lüthe GmbH, Choren Industries GmbH, G+R

Technology Group, HAASE Energietechnik AG & Co. KG, Petrotec AG, Zorg

Biogas. Перечень и характеристика поставляемого и устанавливаемого ими

оборудование эксклюзивно для каждого случая. Zorg Biogas - инжиниринговая

компания со специализацией на строительстве биогазовых установок с собственными

офисами в нескольких странах. Конструкторское и инженерное бюро Zorg Biogas

выполняет полный комплекс работ по проектированию, строительству, поставке оборудования,

наладке и эксплуатации биогазовых установок по всему миру. В качестве

потенциального поставщика оборудования определена компания Zorg Biogas, данный

вывод продиктован следующим:

наличием большого практического опыта строительства промышленных (не

опытных) биогазовых установок, в т. ч. в станах СНГ;

положительные отзывы предприятий и хозяйств в процессе функционирования

данных установок;

членство компании в Немецкой Биогазовой Ассоциации, сертификация качества

производимой компанией продукции.

Схема выпускаемой компанией биогазовой установки традиционна. Биогазовая

станция представляет собой строительный объект, в котором доля оборудования

составляет 70-80%. Конструкция модульная с диаметром 24 метра и высотой 6

метров. При увеличении мощности увеличивается количество реакторов. Биогазовая

установка (рис. 8) состоит из

следующих элементов:

- загрузчика твердого (жидкого) сырья (рисунок 9);

- емкости гомогенизации и насоса (рисунок 10)

- реактора (рисунок 11);

- мешалок (рисунок 12, 13);

- газгольдера (рисунок 14);

- теплопункта (рисунок 15);

- сепаратора (рисунок 16);

- приборов контроля (рисунок 17);

- КИПиА с визуализацией (рисунок 17);

- электростанции (рисунок 18);

- факельной установки (рисунок 19).

Рисунок 8 - Биогазовая установка в сборе

Рисунок 9 - Загрузчик

Рисунок 10 - Емкость для гомогенизации и насос

Рисунок 11 - Реактор

Рисунок 12 - Наклонная

мешалка

Рисунок 13 - Мешалка погружная

Рисунок 14 - Газгольдер

Рисунок 15 - Теплоузел

Рисунок 16 - Сепаратор

Рисунок 17 - Блок

автоматики

Рисунок 18 - Электростанция

Рисунок 19 - Факельная установка

В процессе производства биогаза, силос или другое твердое сырье подается

непосредственно в биогазовый реактор шнековым загрузчиком. Бункер

укомплектовывается двумя турбошнеками, которые имеют систему плавного пуска,

благодаря чему происходит экономия электроэнергии и гарантируется надежная

работа привода в течение 24 часов в день. Особо прочная конструкция из

легированной стали со стойким к кислотному воздействию покрытием позволяет

агрегатам работать при больших нагрузках. Использование специальных скребков с

регулируемыми ножами увеличивает производительность. Привод с надежными

планетарными редукторами гарантирует стабильность работы при максимальных

нагрузках и вращающих моментах, а гидравлическое управление заслонкой

обеспечивает очистку турбошнека и транспортера.

Из емкости гомогенизации и загрузчика твердых отходов биомасса поступает

в реактор.

Биогазовый реактор состоит из панелей, выполненных из стали с

высококачественным покрытием по технологии высокотемпературного спекания

"elamel". Это покрытие является долговечным, стойким к химическим

воздействиям, коррозии и ударо-прочным. Конструкция предусматривает быструю

сборку и разборку. Преимущество биогазовых реакторов из стали с покрытием по

сравнению с бетонными состоит в долговечности, отсутствии необходимости в

опалубке, сокращении сроков, возможности круглогодичного строительства. Важным

преимуществом металлического реактора по сравнению с ж.б. является то, что он

легко демонтируется и признается банками лучшим залогом.

Наклонные мешалки разработаны специально для работы в агрессивных

условиях внутри биогазового реактора. Винты изготовлены при помощи специального

оборудования, которое обеспечивает миллиметровую точность в наклоне лопастей.

Мешалка с электрическим приводом разработана для работы во взрывоопасной среде

класса 1 и класса 2. Все детали мешалки, включая изоляционную мембрану для

трубки привода, защищены от ультрафиолетового излучения. Винтовая мешалка

монтируется с внешней стороны стены ферментатора. Мешалка поддерживается при

помощи двух верхних реек либо опционально на реечной передаче, что позволяет

устанавливать любой угол наклона. Карданный вал, винт, и пластина изготовлены

из нержавеющей стали.

Погружные мешалки биогазовых станций с электрическим приводом

сконструированы для работы во взрывоопасной и одновременно агрессивной среде.

Мешалка устанавливается на мачту с помощью крепления двигателя для регулировки

высоты устройства. Благодаря роликовым направляющим мешалка может плавно

погружаться и подниматься без трения, даже если кабель тянется под небольшим

углом. Мотор-редуктор изготовлен из чугуна с шаровидным графитом и сверху

окрашен. Винт оцинкован, а крепление двигателя изготовлено из нержавеющей

стали. Погружная мешалка выполнена в виде водонепроницаемого моноблока, приводящего

в движение трехлопастной винт.

Внутри биогазового реактора поддерживается фиксированная для

микроорганизмов температура. Температура в реакторе мезофильная около +37°С.

Подогрев реактора ведется теплоносителем. Температура теплоносителя на входе в

реактор +80°С. Температура носителя после реактора около +55°С. Система

подогрева - это котлы, насосы, теплообменники, гребенки. Сеть трубок для

подогрева находится внутри стенки реактора, либо на ее внутренней поверхности.

Если биогазовая установка комплектуется когенерационной установкой, то

теплоноситель от охлаждения генератора используется для подогрева реактора.

Источниками теплоснабжения сооружений биогазовой установки могут быть газовые

котлы, которые работают на биогазе, на природном газе и на смеси, а также

электрические котлы.

Автоматизация управления и регулирования биогазовой установки реализована

на базе промышленного контроллера фирмы Siemens CPU315-DP2 с использованием

системы распределенной периферии Simatic ET200S и панели оператора OP277 Touch

с сенсорным управлением совместно с датчиками и исполнительными механизмами.

Обеспечивает автоматическое управление процессами биогазовой установки, защиту

и регулирование технологических параметров. Взаимодействие между всеми узлами

происходит по сетям PROFIBUS и MPI с использованием физического интерфейса

RS-485. Управляющая программа создана с применением системы разработки Simatic

Step7 и записана на флэш-карту памяти.

Автоматизация обеспечивает:

контроль уровня с помощью гидростатических и аварийных электродных

датчиков;

контроль загрузки и выгрузки резервуаров с помощью весоизмерителя,

расходомера, датчиков уровня, реле превышения давления субстрата;

управление перемешиванием субстрата с помощью контроллера;

контроль давления в системе обогрева с помощью клапана подпитки системы;

контроль и управление температурой в ферментаторах;

контроль качества биогаза на газоанализаторе;

контроль давления биогаза датчиком давления газа, датчиком высоты купола,

предохранительным клапаном;

количество вырабатываемого биогаза с помощью расходомера биогаза.

Газгольдер - хранилище биогаза. Он герметично крепится сверху реактора.

Система газгольдера имеет двухслойную конструкцию. Внешний купол-чехол из PVC

со специальными добавками имеет стойкость к ультрафиолетовому излучению и

атмосферным осадкам. Внутренняя мембрана, которая непосредственно контактирует

с биогазом, выполнена из материала PELD. Внутренний купол натягивается под

действием вырабатываемого биогаза. Между внешним и внутренним куполами

закачивается воздух для создания давления на нижний купол, а также для придания

формы внешнему. Давление биогаза внутри газгольдера составляет от 200 до 500

Па. Запас газгольдера на 2-3 часа хранения биогаза.

Мембраны рассчитываются и кроятся на станках с ЧПУ. Сварка осуществляется

токами высокой частоты. Это дает существенные преимущества по качеству в

сравнении с мембранами, которые изготавливаются вручную и склеиваются или

свариваются тенами. Герметичность в узле крепления купола и газгольдера к стене

ферментатора обеспечивает пневматический замок. Для безопасной работы

газгольдера установлен предохранительный клапан избыточного давления. В

комплект поставки газгольдера входят смотровые акриловые окна и патрубки для

отвода биогаза.

Сепаратор предназначен для разделения переброженной массы на твердую и

жидкую фракции и входит в базовую комплектацию установки получения биогаза.

Детали сепаратора выполнены из коррозионно- и износостойкой стали. Смесь

поступает произвольно или подается при помощи насоса через патрубок подачи

смеси в загрузочную камеру. Из загрузочной камеры с помощью шнека переменного

шага, выполненного из износостойкой стали, смесь подается в камеру

сепарирования. Камера сепарирования представляет собой цилиндрическое сито,

также выполненное из износостойкой стали. В камере сепарирования посредством

отжима происходит разделение жидкой и твердой фракций. Жидкая фракция сливается

через сливной парубок в накопительный резервуар. Твердая фракция через

разгрузочное устройство покидает сепаратор и скапливается в накопительном

контейнере.

Электростанция - главная деталь биогазовой станции, в ней больше всего

подвижных частей. От этого агрегата напрямую зависит выручка и это то, на чем

не стоит экономить.

Производство электрической и тепловой энергии в установках на базе

двигателя внутреннего сгорания - наиболее распространенный способ извлечения

выгоды от биогазовой станции. Электроэнергия может круглогодично использоваться

как для собственных нужд, так и для подачи в сеть по нерегулируемому или

зеленому тарифу.

Из 1 м3 биогаза вырабатывается одновременно 2,4 кВтч

электрической +2,5 кВтч тепловой энергии.

Факельная установка предназначена для временного или периодического

полного сжигания биогаза, вырабатываемого биогазовыми установками или

полигонами ТБО при отсутствии возможности его полезного использования в

качестве энергоносителя. Сжигающая система состоит из горелки и дополнительных

узлов. Горелка сконструирована по принципу инжекционного сжигания и состоит из

сопла, инжектора с системой контроля подачи воздуха, трубы защиты пламени,

штуцера и системы управления горелкой. Система сжигания биогаза сделана из

нержавеющей стали. Несущая конструкция держит горелку и вертикально

установленный штуцер. Система управления горелки установлена в шкафу, который

монтируется на несущей конструкции системы сжигания, и содержит все элементы

для контроля и управления зажиганием и пламенем.

Представленная традиционная компоновка комплекса производства биогаза

когенерационным способом: полностью соответствует экологическим требованиям

российского законодательства; максимально автоматизирована и, за счет своей

модульности (возможности добавки дополнительных реакторов), оптимальна для

динамично растущего сырьевого потенциала реализации проекта (увеличения

производственной мощности предприятия - сырьевой базы проекта).

4. Оценка финансово-экономической эффективности внедрения технологии

.1 Общий объем необходимого финансирования проекта, подтвержденные

источники финансирования, график финансирования проекта

Необходимый для реализации инвестиционного проекта объем финансирования

составляет 240 млн. рублей.

В качестве источников инвестиций предполагается использовать собственные

средства инициатора проекта - прибыль, полученную от осуществляемой

деятельности.

Кроме того, рассматривается возможность получения государственной

поддержки в виде субсидии на компенсацию инвестиционных затрат проекта.

Привлечение заемных средств не планируется

Предполагается, что инвестиционная стадия проекта будет реализована в

течение 1 года с момента начала финансирования.

График осуществления инвестиционных затрат представлен в табл. 3.

Таблица 3 - График осуществления инвестиционных затрат на строительство

комплекса по генерации биогаза из биоотходов в тыс. рублей

|

Статья затрат

|

1кв.

|

2 кв.

|

3 кв.

|

4 кв.

|

Итого

|

|

Изготовление оборудования

|

60 000

|

70 000

|

30 000

|

20 000

|

180 000

|

|

Монтаж и поставка

оборудования

|

|

|

24 000

|

|

24 000

|

|

Закупка дополнительного

оборудования и КИП

|

|

7 200

|

|

7 200

|

|

Пусконаладочные расходы

|

|

|

12 000

|

12 000

|

24 000

|

|

Непредвиденные расходы

|

1 200

|

1 200

|

1 200

|

1 200

|

4 800

|

|

Итого

|

61 200

|

71 200

|

74 400

|

33 200

|

240 000

|

4.2 Планируемая выручка от реализации

Поскольку концепция реализации проекта предполагает сокращение расходов

инициатора проекта на электро- и теплоэнергию, следовательно, положительный

эффект будет представлять собой размер экономии последних в процессе

хозяйственной деятельности. В таком случае величина экономии расходов в

денежном выражении определяется как разница между рыночной стоимостью

производимой энергией и затратами на эксплуатацию биогазовой установки.

Кроме того, к размеру положительного эффекта реализации проекта отнесена

рыночная стоимость получаемых в процессе работы установки органических

удобрений, которые могут быть, как использованы для нужд инициатора проекта,

так и реализованы на сторону.

Таким образом, потенциальные доходы от эксплуатации установки

сформированы на основании плана выработки энергии для использования объемов и

рыночных цен на энергию.

Тариф на электроэнергию на 2013 г. принят на уровне среднерыночного для

юридических лиц в размере 2,8 руб. за кВт (с НДС). Рост тарифа на 2014-2017 гг.

заложен на уровне 6 % в год в соответствии с решением правления Федеральной

службы по тарифам (согласно которому среднегодовой рост предельных уровней тарифов

на электроэнергию составит 5,4-6,4%).

Тариф теплоэнергии на 2013 г. принят на уровне 2,6 руб. за кВт (с НДС).

Рост тарифа на 2014-2017 гг. заложен на уровне 4,5 % в год (в соответствии с

решением правления Федеральной службы по тарифам на тарифы на теплоэнергию,

вырабатываемую в комбинированном режиме, закладывается рост на 4-6% в год).

Потенциальный доход от реализации удобрений рассчитан исходя из

среднерыночной цены на высокоэффективные биоудобрения (сухие и гранулированные

отходы) на уровне 350-500 руб. за тонну на 2013-2017 гг.

Исходя из вышесказанного сформирована плановая величина потенциального

дохода от реализации (табл. 4).

Таблица 4 - Потенциальный доход от реализации проекта

|

Показатели

|

2013

|

2014

|

2015

|

2016

|

2017

|

|

Электроэнергия

|

|

|

|

|

|

|

Объем реализации, ГВтч.

|

40

|

80

|

121

|

161

|

161

|

|

Цена реализации, руб. за

кВт*ч

|

2,8

|

3,0

|

3,1

|

3,3

|

3,5

|

|

Выручка от реализации, тыс.

руб.

|

112 000

|

237 440

|

380 676

|

536 910

|

569 125

|

|

Теплоэнергия

|

|

|

|

|

|

|

Объем реализации, ГВтч.

|

50

|

94

|

141

|

187

|

187

|

|

Цена реализации, руб. за за

кВт*ч

|

2,6

|

2,7

|

2,8

|

3,0

|

3,1

|

|

Выручка от реализации, тыс.

руб.

|

130 000

|

255 398

|

400 336

|

554 835

|

579 803

|

|

Удобрения

|

|

|

|

|

|

|

Объем реализации, тонн

|

825

|

1 238

|

1 650

|

1 650

|

1 650

|

|

Цена реализации, тыс. руб.

за т

|

400

|

424

|

449

|

476

|

505

|

|

Выручка от реализации, тыс.

руб.

|

330

|

525

|

742

|

786

|

833

|

|

Итого

|

242 330

|

493 363

|

781 754

|

1 092 531

|

1 149 760

|

.3 Планирование издержек проекта, маржинальный анализ затрат, расчет

точки безубыточности

Прогноз эксплуатационных расходов проекта сформирован на основе плана

выработки энергии и удобрений и планируемого уровня расхода ресурсов для

эксплуатации установки.

Потребность в персонале для реализации проекта сформирована на основе

данных функционирующих производств и разрабатываемых проектов.

Реализация проекта предполагает формирование штата работников из

персонала организации, на территории которого будет размещено производство,

(непроизводственный персонал - бухгалтер, водитель, охранник и т.д.) для работы

по совместительству, а также привлеченного на постоянной основе производственного

персонала, согласно плана

Расходы на оплату труда и страховые взносы спланированы в соответствии с

предполагаемым уровнем оплаты труда на момент запуски установки - 2 год

реализации проекта. Страховые взносы во внебюджетные фонды рассчитаны исходя из

ставки 34 %. Затраты на оплату труда производственного персонала и на

социальные нужды в течение срока реализации проекта представлены в табл. 4.3.

Расходы на оплату труда непроизводственного персонала и на социальные нужды

отражены по статье прочие расходы.

Таблица 4 - Затраты на оплату труда производственного персонала и

отчисления на социальные нужды

|

Показатели

|

Ед. изм.

|

2013

|

2014

|

2015

|

2016

|

2017

|

|

Основной производственный

персонал

|

|

|

|

|

|

|

|

Производственный персонал

|

|

|

|

|

|

|

|

- численность

|

чел.

|

6

|

6

|

6

|

6

|

6

|

|

- норма времени

|

час

|

1500

|

1800

|

2200

|

2200

|

2200

|

|

- тариф

|

руб./час

|

80

|

86

|

92

|

98

|

105

|

|

- расходы на заработную

плату основного производственного персонала

|

руб.

|

720 000

|

924480

|

1209014

|

1293645

|

1384201

|

|

- отчисления на социальные

нужды

|

руб.

|

244800

|

314323

|

411065

|

439839

|

470628

|

|

Административно-управленческий

персонал

|

|

|

|

|

|

|

|

Аппарат управления

|

|

|

|

|

|

|

|

- численность

|

чел.

|

1

|

1

|

1

|

1

|

1

|

|

- расходы на заработную

плату административно-управленческого персонала

|

руб.

|

324000

|

346680

|

370948

|

396914

|

424698

|

|

- отчисления на социальные

нужды

|

руб.

|

110160

|

117871

|

126122

|

134951

|

144397

|

|

Непроизводственный персонал

|

|

|

|

|

|

|

|

- численность

|

чел.

|

3

|

3

|

3

|

3

|

3

|

|

- расходы на заработную

плату административно-управленческого персонала

|

руб.

|

165000

|

171600

|

178464

|

185603

|

193027

|

|

- отчисления на социальные

нужды

|

руб.

|

56100

|

58344

|

60678

|

63105

|

65629

|

|

Итого численность

|

чел.

|

10

|

10

|

10

|

10

|

10

|

|

Итого расходы на оплату

труда

|

руб.

|

1209000

|

1442760

|

1758426

|

1876162

|

2001925

|

|

Итого отчисления на

социальные нужды

|

руб.

|

411060

|

490538

|

597865

|

637895

|

680655

|

Амортизационные отчисления в течение реализации проекта рассчитаны

линейным способом на основе первоначальной стоимости приобретаемого

оборудования исходя из срока полезного использования 15 лет.

Совокупные расходы, связанные с эксплуатацией установки, на период

реализации проекта представлены в табл. 5.

Таблица 5 - Валовые затраты проекта В тыс. рублей

|

Статья расходов

|

2013

|

2014

|

2015

|

2016

|

2017

|

|

Сырье и материалы

|

100

|

100

|

100

|

100

|

100

|

|

Зарплата основного

производственного персонала

|

360

|

462

|

605

|

647

|

692

|

|

Отчисления на социальные

нужды

|

245

|

314

|

411

|

440

|

471

|

|

Общепроизводственные

расходы

|

|

|

|

|

|

|

Зарплата вспомогательного

производственного персонала

|

360

|

462

|

605

|

647

|

692

|

|

Отчисления на социальные

нужды

|

245

|

314

|

411

|

440

|

471

|

|

Топливо и энергия

|

0

|

0

|

0

|

0

|

0

|

|

Аренда оборудования

|

0

|

0

|

0

|

0

|

0

|

|

Итого общепроизводственных

расходов

|

605

|

777

|

1016

|

1087

|

1163

|

|

Общехозяйственные расходы

|

|

|

|

|

|

|

Зарплата

административно-управленческого персонала

|

324

|

347

|

371

|

397

|

425

|

|

Отчисления на социальные

нужды

|

110

|

118

|

126

|

135

|

144

|

|

Арендная плата

|

0

|

0

|

0

|

0

|

0

|

|

Итого общехозяйственных

расходов

|

434

|

465

|

497

|

532

|

569

|

|

Эксплуатационные расходы

|

1744

|

2118

|

2628

|

2805

|

2995

|

|

Амортизационные отчисления

|

7680

|

7680

|

7680

|

7680

|

7680

|

|

Налоги, относимые на

себестоимость

|

0

|

0

|

0

|

0

|

9424

|

9798

|

10308

|

10485

|

10675

|

|

Прочие расходы

|

221

|

230

|

239

|

249

|

259

|

|

Зарплата

непроизводственного персонала и отчисления на социальные нужды

|

221

|

230

|

239

|

249

|

259

|

|

Полная себестоимость

|

9645

|

10028

|

10547

|

10734

|

10933

|

|

в том числе

|

|

|

|

|

|

|

переменные

|

705

|

877

|

1116

|

1187

|

1263

|

|

постоянные

|

8940

|

9151

|

9432

|

9547

|

9670

|

Налоговое окружение проекта сформировано на основании федерального и

регионального налогового законодательства.

Расчет налога на имущество основан на требованиях гл. 30 Налогового

кодекса РФ "Налог на имущество организаций" и Закона Воронежской

области "О налоге на имущество организаций" от 27.11.2003 № 62-ОЗ.

Ставка налога на имущество организаций установлена в размере 2,2 % от налоговой

базы.

Расчет налога на прибыль организаций произведен исходя из ставки налога,

подлежащего к зачислению в федеральный бюджет - 2 %, в областной бюджет в

размере 18 %.

Планируемая величина налоговых поступлений в бюджеты всех уровней

представлена в табл. 6

Таблица 6 - Налоговые поступления от реализации проекта в бюджеты В тыс. руб.

|

Налоги и взносы

|

2013 г.

|

2014 г.

|

2015 г.

|

2016 г.

|

2017 г.

|

|

Федеральный бюджет

|

3897

|

8154

|

13043

|

18313

|

19286

|

|

Налог на прибыль

организаций

|

3866

|

8116

|

12997

|

18264

|

19234

|

|

Налог на доходы физических

лиц

|

31

|

38

|

46

|

49

|

52

|

|

Региональный бюджет

|

37351

|

75458

|

119247

|

166492

|

175059

|

|

Налог на прибыль

организаций

|

34791

|

73046

|

116975

|

164378

|

173103

|

|

Налог на доходы физических

лиц

|

110

|

131

|

160

|

171

|

182

|

|

Налог на имущество

организаций

|

2450

|

2281

|

2112

|

1943

|

1774

|

|

Местный бюджет

|

16

|

19

|

23

|

24

|

26

|

|

Налог на доходы физических

лиц

|

16

|

19

|

23

|

24

|

26

|

|

Итого налоговые отчисления

|

41264

|

83631

|

132312

|

184829

|

194371

|

|

Страховые взносы во

внебюджетные фонды

|

411

|

491

|

598

|

638

|

681

|

|

Итого отчисления в бюджет и

внебюджетные фонды

|

41675

|

84121

|

132910

|

185467

|

195051

|

Маржинальный анализ затрат и определение точки безубыточности реализации

проекта представлен в табл. 7.

Таблица 7 - Маржинальный анализ и расчет точки безубыточности проекта

|

Год

|

2013

|

2014

|

2015

|

2016

|

2017

|

|

Коэффициент переменных

затрат

|

0,003

|

0,002

|

0,002

|

0,001

|

0,001

|

|

Коэффициент маржинальных

поступлений

|

0,997

|

0,998

|

0,998

|

0,999

|

0,999

|

|

Маржинальный доход

|

204660

|

417228

|

661387

|

924687

|

973110

|

|

Точка безубыточности в

денежном выражении, тыс. руб.

|

9 000

|

9 190

|

9 459

|

9 561

|

9 674

|

|

Точка безубыточности в

натуральном выражении, ГВт

|

3,35

|

3,24

|

3,17

|

3,05

|

2,93

|

|

Запас финансовой прочности,

%

|

96,3

|

98,1

|

98,8

|

99,1

|

99,2

|

Для обеспечения безубыточной деятельности в рамках проекта объем

потребления энергии при выходе на полную производственную мощность должен

составлять не менее 9561 тыс. руб. При этом объем выработки энергии не должен

быть ниже 2,97 ГВт/час. Таким образом, запас финансовой прочности проекта при

выходе на полную производственную мощность составит 99,1 %.

.4 Прогноз финансовых результатов проекта

Финансовые результаты деятельности в рамках проекта рассчитаны на

основании потенциальных доходов, эксплуатационных расходов проекта и платежей в

бюджет (табл. 8.)

Таблица 8 - План доходов и расходов проекта от текущей деятельности В

тыс. рублей

|

Показатели

|

2013 г.

|

2014 г.

|

2015 г.

|

2016 г.

|

2017 г.

|

|

1. Общая выручка от

реализации продукции

|

242 330

|

493 363

|

781 754

|

1 092 531

|

1 149 760

|

|

Выручка от реализации

продукции

|

242 330

|

493 363

|

781 754

|

1 092 531

|

1 149 760

|

|

Прочие доходы

|

|

|

|

|

|

|

2. НДС, акцизы, экспортные

пошлины

|

36 966

|

75 259

|

119 251

|

166 657

|

175 387

|

|

3. Выручка от реализации

продукции за вычетом НДС

|

205 364

|

418 104

|

662 503

|

925 874

|

974 373

|

|

4. Общие расходы на

производство, в т.ч.

|

9 645

|

10 028

|

10 547

|

10 734

|

10 933

|

|

в т.ч. НДС, акцизы,