Совершенствование технологии закладочных работ при отработке Стрельцовского месторождения

ВВЕДЕНИЕ

Горнодобывающая промышленность является основой

материальной базы и экономики страны в целом. Все работы, направленные на

повышение эффективности деятельности горнодобывающих предприятий, весьма

значительны по величине трудовых и материальных затрат. Большое значение имеют

показатели полноты и качества извлечения полезного ископаемого из недр и

уровень технической вооруженности основных производственных процессов подземных

горных работ.

За последние десятилетия в технологии подземной разработки месторождений

произошли существенные изменения: резко возросли механизация основных и

вспомогательных процессов, энерговооруженность труда, расширилось использование

искусственных смесей для заполнения выработанного пространства, что позволит

повысить полноту извлечение руды из недр и обеспечить более высокую

безопасность горных работ.

Непрерывный рост потребности в минеральном сырье и ограниченность

трудовых ресурсов требуют, дальнейшего повышения производительности труда

подземных рабочих.

Решение этой задачи осуществляется путем технического перевооружения

горнорудных предприятий, постоянного совершенствования технологии подземной

разработки рудных месторождений. Наиболее важными факторами при выборе

технологии разработки являются безопасность ведения работ, повышение

производительности и эффективности.

1. ГЕОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Общие сведения о районе месторождения

Приаргунское производственное горно-химическое

объединение расположено на юго-востоке Забайкальского края. Промышленное

освоение месторождений природного урана началось в конце 60-х годов прошлого

столетия. Тогда же началось строительство города Краснокаменск. Сообщение с

городом в настоящее время осуществляется железнодорожным и автомобильным

транспортом. Ближайшей железнодорожной станцией, расположенной в 18 км от

города, является ст. Урулюнгуй, размещенной на ветке Чита -Приаргунск.

Месторождения Стрельцовской группы находятся в

холмисто-равнинной местности, в степной зоне Забайкалья на Северо-Западном

склоне Аргунского хребта. Природные условия неблагоприятны, в особенности зимой

весной, отличающимися сильными ветрами. Район ведения работ отличается

относительной безводностью. Климат резко-континентальный со значениями

среднегодовых температур от - 1,5° до - 3° и коротким, жарким летом.

Рельеф местности характерен для Восточного Забайкалья.

Абсолютные отметки отдельных вершин составляют 650... 1000 м. Широко развиты

различно ориентированные сухие пади.

Электро- и теплоснабжение предприятия, его цехов и

жилищного фонда города осуществляется от собственной ТЭЦ, работающей на углях

близлежащего разреза «Уртуйский».

1.2 Краткая горно-геологическая характеристика месторождения

Стрельцовская группа урановых и молибдено-урановых

месторождений образовалась в результате процессов, протекавших в связи с

познемезозойской вулканомагматической активизацией, и объединена единой

рудовмещающей структурой - кальдерой проседания. Кальдера имеет сложную

полигональную форму, площадь её составляет 120 м2. В строении кальдеры

выделяются два структурных этажа: нижний - фундамент, представленный породами

протерозоя и палеозоя, и верхний, сложенный осадочно-вулканогенными отложениями

верхнеюрского и нижнемелового возрастов.

Фундамент кальдеры сложен метасоматическими гранитами

палеозойского возраста с ксенолитами раннепротерозойских метаморфических пород,

представленных доломитизированными известняками, кристаллическими сланцами,

амфиболитами, кварцитами, филлитовидными сланцами.

Верхний структурный этаж представлен комплексом

осадочных и вулканогенных пород, имеющим мощность 500...600 м. В наиболее

погруженных участках кальдеры мощность верхнего структурного этажа достигает

1400 м и более. В разрезе этих отложений выделяется верхнеюрская Приаргунская

свита, состоящая из трех перемежающихся покровов базальтов и трех покровов

трахидацитов, разделяемых горизонтами осадочных и туфогенно-осадочных пород.

Приаргунская свита перекрывается тургинской свитой, относимой к нижнему мелу.

Разрывные нарушения, определяющие структуру

Стрельцовской кальдеры, представлены тремя типами: 1) глубинные разломы

меридионального и северо-восточного простирания, имеющие региональное значение

и выходящие за пределы кальдеры; 2) бортовые разломы, ограничивающие кальдеру;

3) зоны тектонических нарушений, прослеживаемые на площади кальдеры. Урановое и

молибденово-урановое оруденение, залегающие в породах верхнего структурного

этажа, связано преимущественно с последним типом разрывных нарушений.

Позднемезозойская вулканотектоническая активизация

завершилась в пределах Стрельцовской кальдеры мощным гидротермальным процессом,

вызвавшим соответственное изменение пород и образование уранового и

мо-либденово-уранового оруденения. Растворы, поднимаясь по крупным

тектоническим разрывам, распространялись по более мелким трещинам, насыщая всю

толщу раздробленных пород. Минералообразование происходило путем метосоматоза,

так и выполнением открытых трещин.

Процесс рудообразования охватил всю толщу пород,

участвующую в строении кальдеры. В связи с этим промышленные урановые и

молибденово-урановые руды образовались как в породах фундамента - гранитах,

доломитизированных известняках, так и во всех породах, слагающих верхний

структурный этаж: базальных конгломератах, базальтах, трахидацитах, фельзитах и

в отдельных случаях в горизонтах осадочных пород, обогащенных органическим

материалом, породах жерловых фракций. При этом более благоприятными для

рудоотложения оказались породы среднего и кислого состава: трахидациты и

фельзиты, с которыми связаны основные запасы урановых и молибденово-урановых

руд.

В Стрельцовское рудное поле входят около 19 основных

урановых и молибденово-урановых месторождений. В настоящие время в промышленном

освоении находятся следующие месторождения: Стрельцовское, Антей, Лучистое,

Мартовское, Октябрьское и Мало-Тулукуевское. Эта группа месторождений является

уникальным по запасам полезного ископаемого и содержанию металла в руде и

характеризуется весьма разнообразными типами рудных залежей и сложными

горно-геологическими условиями залегания.

Формы рудных залежей месторождений Стрельцовского

рудного поля определила структурная подготовка. В зонах трещиноватости пород

преимущественно среднего и кислого состава образовались штокверкоподобные

рудные залежи (68 % суммарных запасов урана). Рудные залежи, контролируемые

отдельными разрывами, распространенными в основных породах, имеют жилообразную

рудную форму, в которых сосредоточено 24 % запасов урана. Рудные залежи в

горизонтах осадочных пород представлены пластообразными рудными телами (8%

запасов урана).

Размеры рудных залежей колеблются по простиранию от

первых сотен метров до одного и более километра, с отдельными перерывами.

Ширина залежей достигает 200...300 м. Рудные залежи состоят из более мелких

образований - рудных тел, являющихся объектами отработки. Рудные тела имеют

размеры по простиранию от 20...30 до 250...300 м, по падению до 150...200 м.

Мощности рудных тел колеблются от долей метра до 50.. .70 м.

Вертикальный размах оруденения весьма значителен. В

породах верхнего структурного этажа промышленное оруденение, в отдельных

случаях приближаясь к поверхности, прослеживается до глубины 400...500 м. В

породах фундамента промышленные руды установлены на глубине 1500... 1800 м и не

оконтурены.

На месторождениях Стрельцовского рудного поля выделены

следующие типы рудных тел, приуроченных к определенным рудовмещающим разрывным

нарушениям:

1) Жильные, жилообразные и линзообразные рудные тела,

качество руд высокое. Протяженность рудных тел изменяется в пределах 40...300 м

по простиранию и 20...250 м по падению, мощность варьируется от 2 до 16 м.

Рудные тела локализованны в зонах дробления и брекчирования сквозных разрывов,

пересекающих всю вулканогенно-осадочную толщу пород и уходящих в фундамент.

2) Жилы и линзы имеющие большую прерывистость и

рассредоточенность в контуре залежи, качество руд рядовое. Размеры обособленных

рудных тел по падению и по простиранию не превышают 120... 160 м, средняя

мощность составляет 3...6 м. Рудные тела, локализованы в зонах достаточно

выдержанных по падению и простиранию тектонических разрывов, проявленных только

в породах чехла или фундамента. Границей их развития является контакт

структурных этажей.

) Жилообразные рудные тела, являющиеся элементами

штокверкоподобных залежей, руды рядовые. Длина их по простиранию колеблется от

первых десятков до 200...300 м, по падению - не более 60...80 м, мощность

составляет 2...3 м. Рудные тела, приурочены к тектоническим разрывам,

проявленным только в породах нижней и верхней толщи стратиграфического разреза

верхнего структурного этажа. В большей своей части они относятся к трещинам опережения

сквозных и внутриэтажных тектонических швов и зачастую представлены серией

сближенных кулис.

) Линзы, гнезда и неправильной формы рудные скопления,

составляющие основную часть рудной площади штокверкоподобных залежей, руды

богатые. Размеры таких залежей по простиранию и мощности редко превышают

соответственно 10...15 м и 1...2 м.

Рудные тела приурочены к небольшим трещинам и зонам

мелкой трещиноватости, развитым внутри отдельных покровов эффузивов, и

ограничены по вертикали пологими срывами по их контактам.

) Пластообразные рудные тела вытянуты вдоль

крутопадающих разрывных нарушений в плане, качество руд рядовое. Длина рудных

тел 1600... 1800 м, ширина от 60...80 м до 300...400 м, мощность колеблется в

пределах 0,5.. .6,0 м.

Рудные тела сформированы в месте пересечения

крутопадающими разрывами маломощных прослоев туфогенно-осадочных пород, по

контакту которых с подстилающими и перекрывающими породами развиты пологие

тектонические срывы.

Руды Стрельцовской группы месторождений по

качественной характеристике разделяются на контрастные и высококонтрастные. По

результатам опробования выделяют следующие технологические сорта руд:

· забалансовые руды с содержанием

металла от нижнего предела до бортового содержания 0,011.. .0,030 %;

· беднобалансовые руды с содержанием

0,03...0,16 %;

· рядовые руды с содержанием металла от

нижнего предела до верхнего предела, принятого для обогащения руды на РОФ

0,16.. .0,30 %;

· богатые руды с содержанием металла

выше установленного верхнего придела для рядовых руд и весьма богатые руды

>0,30 %.

1.3 Вещественный и качественный состав руд

По условиям образования месторождения Стрельцовского рудного поля

относятся к гидротермальным молибден-урановой рудной формации.

Основным рудным минералом является урановая смолка, на глубоких

горизонтальных месторождениях Антей минералы урана представлены титанитом урана

типа браннерита и силикатом урана (возможно коффинитом). Распространенность

перечисленных минералов в рудных залежах месторождения различна.

Урановые руды на месторождениях содержат повышенные концентрации

молибдена, бериллия, золота, свинца, цинка, из которых только молибден имеет

промышленное значение.

В составе рудных залежей, наряду с урановыми и молибденовыми минералами,

широко развиты нерудные минералы. В обломках рудных брекчий наблюдается

сидерит, кварц, анкерит, хлорит, нитрит, кальций, альбит, флюорит и другие.

Минералы урана имеют следующие размеры и форму:

- зерна титаната урана имеют пластинчатую и игольчатую, реже неправильную

форму размером в сотые и тысячные доли миллиметра;

урановая смолка образует мелкие вкрапления, иногда, прожилки корковидные

выделения размером от сотых до тысячных долей миллиметра (редко прожилки 2-3

мм);

силикат урана наблюдается в виде реликтовых образований в настуране и по

трещинам в последнем размером в сотые доли миллиметра.

Минеральный состав руд, их текстурные и структурные особенности не

остаются постоянными на различных участках залежей. При этом химический состав

руд отличается сравнительным однообразием и несущественно отличается для руд,

локализованных в гранитах и в вулканогенных осадочных разностях. По составу

основной массы руды относятся к алюмосиликатному типу без тория, с небольшим

содержанием флюорита, сульфидов и карбонатов.

С глубиной доля кремнозема увеличивается от 70 до 80% (в трахидацтах

64-67%), содержание глинозема меняется в незначительных пределах (10-13%);

несколько уменьшается содержание TiO2, CaO, более значительно CO2 (в 2 раза), флюорита в 2-4 раза.

Содержание свободной кремнекислоты в породах и рудах не превышает 40%.

1.4 Гидрогеологические условия эксплуатации

месторождения

На шахтных полях рудников №1 и Глубокий, как и на всем Стрельцовском

рудном поле, развиты трещинные и трещиножильные воды, приуроченные к скальным

эффузивно-осадочным породам и поднимающим их породам палеозойского фундамента.

Трещинные воды приурочены к верхней выветренной зоне эффузивно-осадочных

пород, поэтому глубина их распространения, связанная с глубиной выветривания,

незначительна и составляет 150-200 м. Породы до этой глубины отмечаются

сравнительно небольшой водообильностью.

Трещинно-жильные воды, которым принадлежит основная роль в обводнении

месторождений Стрельцовского рудного поля, приурочены к пологим тектоническим

зонам и разрывным крутопадающим нарушениям, имеющим повсеместное

распространение и прослеживающимся на значительную глубину.

Трещинно-жильные воды связаны с трещинными водами выветренной зоны и

образуют единую гидравлическую систему. Подстилающие эффузивно-осадочную толщу

пород граниты обводнены слабо.

Абсолютная отметка уровня подземных вод при естественном режиме

составляет 670 м. В настоящее время под влиянием шахтного водоотлива,

ведущегося на шахтах Стрельцовского рудного поля с 1964 года, уровни

водоносного горизонта значительно снижены.

По данным геолого-производственного отчета п/я А-1768 уровень подземных

вод в центре депрессионной воронки - на Центральном и Глубинном участках

Стрельцовского месторождения - расположен ниже горизонта VII (абсолютная отметка +302 м)

В последние годы снижение уровней подземных вод на площади шахтного поля

рудника №1 существенно замедлилось. Из этого следует, что статические запасы

подземных вод в пределах депрессионной воронки, особенно ее центральной части,

в основном, сработаны и притоки в горные выработки в настоящее время формируются

за счет динамических притоков, приобретая более или менее равномерный характер.

Тем не менее, по данным предприятия п/я А-1768, фактический приток

подземных вод в горные выработки рудника, который на протяжении ряда лет

сохранялся постоянным на уровне 400-500 м3/ч, в последнее время значительно

вырос и составил 650-750 м3/ч. Одной из причин повышения общешахтного притока

на руднике №1 является цепочка оборотных вод хвостохранилища ТМЗ и дренаж их

горными выработками. По данным геологической службы рудника №1 величина

дополнительного притока за счет утечек из хвостохранилища составляют около 100

м3/ч.

Кроме того, значительную часть в балансе откачиваемых вод рудника

составляет техническая вода, подаваемая в выработки для целей пылеподавления и

от твердеющей закладки, а также за счет утечек шахтной водопроводной сети.

По химическому составу шахтные воды рудников являются, в основном,

гидрокарбонатно-сульфатными натриево-кальциевыми, с сухим остатком до 600 мг/л.

Содержание взвешенных механических частиц в шахтных водах колеблется, как

правило, в пределах 500-600 мг/л или 650 мг/л. Воды прямые, минерализация их, в

основном, 0,1-0,6 гр/л. Концентрация водородных коков колеблется в пределах PH 7¸8,6. Температура подземных вод увеличивается с глубиной и выражается

величиной от 12 до 32°С.

Наибольшая температура +32°С отмечена в подземных водах, вскрытых скважиной на глубине 1115 м от

поверхности (абсолютная отметка 400 м).

По отношению к бетону и металлу подземные воды не агрессивны. Содержание

урана в подземных водах колеблется в значительных пределах от 6,35×10-5 гр/л на участках рудоносных зон

до 2×10-6 - 9,5×10-6 - гр/л на безрудных участках.

Согласно действующим нормам радиационной безопасности (НРБ-76), содержание

отдельных радионуклидов в шахтных водах близко к предельно допустимым

концентрациям, а суммарная активность смеси вышеприведенных радионуклидов

превышает допустимые нормы. В связи с этим во избежание загрязнений

гидрографической сети шахтными водами предусматривается очистка их от радионуклидов.

1.5 Инженерно-геологические условия

По сложности геологического строения месторождения

отнесены к третьей группе. Рудные тела обладают сложным строением и крайне

неравномерным распределением полезного компонента. Проектирование

горнодобывающих предприятий для месторождений указанной сложности допускается

на базе утвержденных запасов категории С1. Размеры рудных тел по простиранию

достигают 500...600 м. Горно-геологические условия работ сложные. Вмещающие

породы по контактам с рудой нередко сопровождаются зонами дробления,

отличающимися низкой устойчивостью.

Руды являются источниками выделения радона, что

налагает свой отпечаток на особые условия проветривания горных выработок.

Основными физико-техническими свойствами горного

массива оказывающими влияние на устойчивость горных пород Стрельцовского

рудного поля являются физико-механические свойства горных пород и руд,

тектоническая нарушенность и характер выполнения трещин, обводненность массива.

Физико-механические свойства горных пород и руд

Стрельцовской группы месторождений определяются литологическим составом,

текстурно-структурными особенностями и степенью гидротермальных изменений.

Физико-механические свойства горных пород отличаются друг от друга на каждом из

месторождений Стрельцовского рудного поля.

В целом по Стрельцовской группе месторождений руды в

пределах рудных залежей относятся к сильнотрещиноватым и трещиноватым (I-II группа трещиноватости), породы вмещающие оруденение средне и

слаботрещиноватые (III- IV группа трещиноватости).

С учетом доразведки геологические запасы по Стрельцовскому месторождению

утвержденные ГКЗ составили 31,6 млн. т. руды, в том промышленные запасы 31,6

млн. т., эксплуатационные запасы 39,7 млн. т руды. На текущий момент 60%

балансовых запасов рудника отработано, балансовые запасы с учетом отработки

составляют 12,64 млн.т.

2. ГОРНАЯ ЧАСТЬ

2.1 Исходные положения для проектирования

Угол падения рудных тел в их большинстве на руднике №1

Уранового горно-рудного управления колеблется в основном в пределах 80 - 90°.

Рудные тела отличаются высокой сложностью строения и отличаются различной

мощностью - от 0,4.. .0,5 м до 30 и более м. Часть рудных запасов

сконцентрирована в мощных штокверкообразных рудных телах, мощность остальных

рудных тел составляет в среднем 0,5.. .3 м. Богатые мощные урановые залежи

практически отработаны, а оставшиеся часть запасов сконцентрирована в

маломощных разветвленных жилах.

Контакты рудных тел с вмещающими породами весьма

изменчивы. Руды в основном неустойчивы, а породы обладают средней устойчивостью.

При этом руды, локализованные в штокверкообразных залежах, обладают

преимущественно средней устойчивостью.

Коэффициент крепости руд по шкале проф. М.М.

Протодьяконова составляет 8... 12, а крепость пород соответственно 8... 16.

Руды не склонны к слеживанию и самовозгоранию. Плотность руды в целике

составляет в среднем 2500 кг/м3, коэффициент разрыхления - 1,5. Земная

поверхность требует ее сохранения при ведении горных работ. Это обусловлено, в

том числе спецификой разработки стратегического сырья, сопровождающейся

жесткими требованиями к экологической безопасности работ.

2.2 Определение годовой производительности рудника

Годовая производительность рудника №1 по руде рассчитана, исходя из

нормативных величин годового понижения, оптимального срока существования и

уточнена по горным возможностям с учетом принятой схемы отработки запасов,

системы и организации работ

Аг = S ∙ V∙ K1 ∙ K2 ∙

K3 ∙ K4 ∙ Ku ∙ S

∙

ρ / (1 - p) , т/год, (2.1)

где V - среднее годовое понижение уровня

выемки, м/год

К1 - поправочный коэффициент уровня выемки в зависимости от угла падения.

К2 - поправочный коэффициент к величине годового понижения уровня выемки

в зависимости от мощности рудного тела.

К3 - поправочный коэффициент к величине годового понижения уровня выемки

в зависимости от числа этажей, находящихся одновременно в работе (зависит от

системы разработки)

К4 - поправочный коэффициент к величине годового понижения выемки в

зависимости от числа этажей, находящихся в одновременной работе;

Ки - коэффициент извлечения руды, д. ед.

Р - коэффициент разубоживания, д. ед.

S -

средняя величина рудной площади этажа, тыс/м3.

g - плотность руды, т/м3.

Ки=1-П.

где П - потери руды, д. ед.

Ки=1-0,05=0,95

т/год

т/год

Срок

существования рудника определяем по формуле

, лет

(2.2)

, лет

(2.2)

где

Б - балансовые запасы руды, т.

лет

лет

С

учетом развития и затухания производства t=26+3+2=31 год.

2.3 Вскрытие месторождения

2.3.1 Высота этажа

Высота этажа является одним из важнейших параметров

вскрытия. В связи с тем, что в условиях рудника №1 основной системой является

нисходящая слоевая выемка с твердеющей закладкой, высота этажа составляет 60 м.

Эта высота является наиболее приемлемой по горнотехническим и экономическим

соображениям.

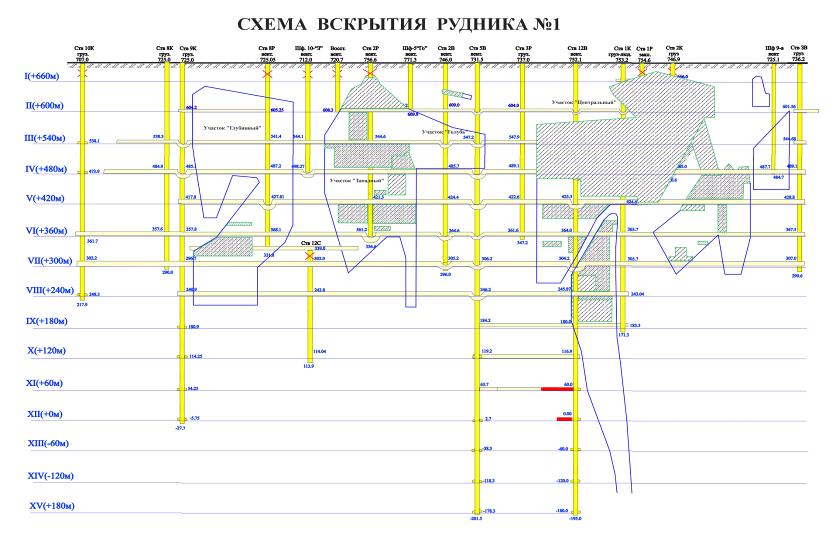

.3.2 Способ и схема вскрытия

Вскрытие урановых месторождений Стрельцовской группы,

отрабатываемых рудником № 1 осуществляется шахтными стволами 1К, 3Р, 3В, 2В, 8К

и 9К (остальные стволы законсервированы). Схема вскрытия рудника №1 показана на

рис.1. Месторождение рассматривается как одно шахтное поле и вскрывается двумя

выдачными 9К, 8К и одним вспомогательным 1К стволами шахт. Существующие шахтные

стволы 3В,3Р и 2Р предусматривается использовать в качестве вентиляционных.

Выдачные стволы №8К и №9К располагаются с западной стороны месторождения

между Западным и Глубинным участками. Глубина стволов соответственно 370 и 430

м. Оба ствола проходятся диаметром в свету 6 м с бетонным креплением с

двухэтажными клетями на вагонетку емкостью 2,2м3. Производительность каждого

ствола по горной массе 800 тыс. т. в год, в том числе по руде 600 тыс. т. в

год.

Основной вспомогательный ствол шахты 1К располагается над Центральным

участком и предназначается для спуска-подъема людей, подачи материалов и оборудования.

Ствол имеет диаметр в свету 6 м, бетонное крепление и оборудован двухклетьевым

подъемом на вагонетку емкостью 2,2 м3. Глубина ствола 460 м.

К стволам шахт 8К и 9К транспортируется горная масса со всех участков. От

ствола 1К до рабочих мест участков люди доставляются в специальных вагонетках.

Для проветривания участков рудника свежий воздух подается по стволам 1К и 2В, а

исходящая струя выдается через стволы 3В, 3Р и 9К, 8К.

2.4 Горно-капитальные работы

В настоящий момент основная часть горно-капитальных работ закончена, в

этом разделе приводим основные характеристики вскрывающих выработок:

1. Ствол 9К: глубина Н = 735м; назначение - главный грузовой;

размеры сечения в свету: S =

28,3м2; d = 6м; форма - круглый; вид крепи -

бетон; производительность подъема по горной массе максимум 850 тыс. т./год;

вентиляционный режим - выдача воздуха Q = 340 м3/сек.; подъемные машины 2Ц6×2,8; подъемные сосуды - 2КН 3,6×3 (2 взаимноуровнавешанных

двухэтажных клети); вагонетки - ВГ - 4 м; колея - 750 мм; надшахтные здания -

эстакады, опрокиды; бункера.

2. Ствол 1К: глубина Н = 580 м; назначение - вспомогательный грузо -

людской; размеры сечения в свету S =

28,3 м2; d = 6 м; форма - круглый; вид крепи -

бетон; производительность подъема по горной массе максимум 400 тыс. т./год;

вентиляционный режим - подача воздуха; проекты Qв = 220/280 м3/сек., факт. Qш = 100/150 м3/сек.; вентиляционная установка - ВОКД - 30;

подъемная машина - 2Ц6×2,4; подъемный сосуд - 2КН 3,6×3 (2 двухэтажных, взаимноуравновешанных клети); вагонетки -

ВГ 4 м; колея - 750 мм; надшахтные здания - 2 опрокида.

. Ствол 2В: глубина Н = 450 м; назначение - вентиляционный;

размеры сечения в свету S =

28,3 м2; d = 6 м; форма - круглый; вид крепи -

бетон; вентиляционный режим - подача воздуха; проекты Qв = 340/550 м3/сек., факт. Qш = 280/430 м3/сек.; вентиляционная установка - ВРЦД- 4,5.

. Ствол 3В: глубина Н = 445,6 м; назначение - вентиляционный;

размеры сечения в свету S =

28,3 м2; d = 6 м; форма - круглый; вид крепи -

бетон; вентиляционный режим - выдача воздуха; Qв = 425 м3/сек.; подъемная машина - 2Ц3,5×1,7; подъемный сосуд - 2КН 3,6×3.

. Ствол 3Р: глубина Н = 380 м; назначение - вентиляционный,

грузовой; размеры сечения в свету S = 19,6 м2; d = 5 м; форма -

круглый; вид крепи бетон; вентиляционный режим - выдача воздуха; Qв = 232 м3/сек.; подъемная машина -

2Ц-4×2,3; подъемный сосуд - 2КН 3,6×3.

. Основные квершлага: прямоугольно - сводчатой формы; площадь

сечения в свету S = 8,6 м2; тип

крепи - набрызг - бетон, в местах ослаблений применяется анкерная крепь в

сочетании с набрызг - бетоном. Оборудован однопутевым рельсовым путем, состоит

из рельс Р = 33, уложенных на деревянные шпалы.

. Околоствольный двор ствола 1К собственной конструкции

предприятия, объем Vод = 24900 м3.;

его состав: подъемная двухпутевая выработка, объездная 1К - 800; подстанция,

камера ожидания, подстанция, электровозное депо; электроподстанция, насосная;

водосборник.

2.5 Проведения капитального квершлага

2.5.1 Краткая горно-техническая характеристика

Квершлаг проводится по трахидацитам. Устойчивость пород средняя.

Структура пород крупноблочная. Коэффициент крепости пород по шкале проф. М.М.

Протодьяконова f = 12…14.

Проходка выработки осуществляется бригадой в составе шести человек в три смены по

два человека в смене. Продолжительность смены 7 ч.

При бурении шпуров используют установки ЛКР-1У с переносными

перфораторами ПП-54. Бурение шпуров под анкерную крепь производим телескопными

перфораторами ПТ-38. Заряжание шпуров патронированным аммонитом 6ЖВ - вручную.

Для отгрузки горной массы из забоя в вагонетки ВГ-4 применяют погрузочную

машину ППН-3. Обмен вагонеток производится на тупиковой разминовке,

устанавливаемой периодически через 100..200 м. Проветривание забоя осуществляем

по нагнетательной схеме вентилятором

ВМ-5М.

2.5.2 Форма и площадь поперечного сечения

квершлага

Учитывая горно-технические факторы, а также опыт проведения выработок на

предприятии, принимаем прямоугольно-сводчатую форму квершлага.

По габаритам подвижного состава и необходимыми зазорами определяем ширину

выработки В, мм:

мм,

(2.4)

мм,

(2.4)

где

m - зазор между бортом выработки, мм;

А

- ширина электровоза К-10, мм;

n- зазор для

прохода людей, мм.

Высота

выработки Н, мм находится по формуле:

мм,

мм,

где

- высота вертикальной стенки от уровня почвы до пяты

свода, мм;

- высота вертикальной стенки от уровня почвы до пяты

свода, мм;

hб - высота

балластного слоя, мм;

h0 - высота

свода, мм;

мм -

высота

мм -

высота  свода;

свода;

Радиус

дуги свода:  мм

мм

Радиус

боковой дуги:  мм

мм

Площадь

сечения выработки в свету:

м2 (2.5)

м2 (2.5)

Площадь

сечения выработки вчерне:

м2 (2.6)

м2 (2.6)

2.5.3 Расчет параметров БВР

Для проведения горизонтальной выработки, площадь сечения которой Sчер=8,6 м2, по породам устойчивым и

средней устойчивости с коэффициентом крепости ¦=14 по шкале проф. Протодьяконова принимаем для

производства взрывных работ патронированное ВВ диаметром d =32 мм - аммонит 6ЖВ, плотность ρВВ=1100 кг/м3.

Выбираем глубину шпура lшп=1,8

м применяемую на руднике, максимальная глубина бурения установкой ЛКР-1У lmax=2,25 м.

Удельный расход ВВ

кг/м3

(2.7)

кг/м3

(2.7)

где

q0 - удельный нормативный заряд ВВ, кг/м3;

Rз.п. -

коэффициент зажима пород,

;

;

с.п.

- коэффициент структуры пород;

е

- коэффициент относительной работоспособности,

Количество

ВВ на забой

кг (2.8)

кг (2.8)

Средняя

масса шпурового заряда

кг (2.9)

кг (2.9)

где

dп - диаметр патрона; мм;

Rзш. -

коэффициент заполнения шпура;

ρВВ - плотность ВВ в патроне, кг/м3.

Количество

шпуров на забой

шп

(2.10)

шп

(2.10)

Выбор

типа вруба: На основании практики проведение выработки на предприятии принимаем

вертикально - клиновой тип вруба.

Количество

шпуров по группам:

врубовых

;

;

отбойных

;

;

оконтуривающих

.

.

Длина

шпуров по группам:

длина

шпуров оконтуривающих:  м;

м;

длина

отбойных шпуров:  м;

м;

длина

врубовых шпуров:  м.

м.

Длина

уходки за взрыв

м;

м;

Расчет

ЛНС (линия наименьшего сопротивления), м

, (2.11)

, (2.11)

где

d - диаметр шпура, м;

m - коэффициент

сближения зарядов.

м

м

Расстояние

между шпурами:

между

устьями врубовых шпуров:

м

м

где:

в- расстояния между концами шпуров, м;

оконтуривающими

м;

м;

отбойными

м;

м;

расстояние

между парами врубовых шпуров - 0,4 м.

Объем

породы, отбиваемой за один взрыв

м3

м3

Распределения

ВВ по шпурам:

врубовых

кг

кг

отбойным

кг

кг

оконтуривающим

кг

кг

Количество

патронов в шпурах:

во

врубовых  патронов

патронов

в

отбойных  патронов

патронов

в

оконтуривающих  патронов

патронов

Фактический

расход ВВ на взрыв

. (2.12)

. (2.12)

кг

кг

Таблица

2.3. Показатели БВР

|

№ п/п

|

Наименования показателей

|

Ед. изм.

|

Кол-во

|

|

1

|

Число шпуров на цикл

|

шт

|

32

|

|

2

|

Диаметр шпура

|

мм

|

42

|

|

3

|

Общая длина шпуров

|

м

|

59,6

|

|

4

|

Средняя длина шпура

|

м

|

1,8

|

|

5

|

КИШ

|

|

0,85

|

|

6

|

Подвигания забоя на цикл

|

м

|

1,53

|

|

7

|

Объем отбитой горной массы

за взрыв

|

м3

|

13,2

|

|

8

|

Расход СВ на цикл:

|

|

|

|

Электродетонатор

|

шт

|

32

|

|

провод

|

м

|

50

|

|

9

|

Расход ВВ на цикл

|

кг

|

37,2

|

|

10

|

Удельный расход шпурометров

|

м/м3

|

4,52

|

|

11

|

Удельный расход ВВ

|

кг/м3

|

2,82

|

Общая длина шпуров

м

м

Удельный

расход шпуров на 1м3 горной массы

м/м3

м/м3

удельный

расход ВВ на 1м3 горной массы

кг/м3

кг/м3

.5.4 Расчет параметров вентиляции

Согласно

ЕПБ количество воздуха, необходимого для проветривания тупиковой выработки,

должно рассчитываться по наибольшему числу работающих в забое, по пыли, газом

взрывных работ, а также по минимальной скорости движения воздуха, причем к

учету принимается наибольшие количества воздуха, полученное по указанным

факторам.

1. Количества воздуха по числу работающих в забое

м3/сек ,

(2.13)

м3/сек ,

(2.13)

где

6 м3/мин - норма воздуха на одного человека.

2. Количество воздуха, необходимого для проветривания от ядовитых газов

после взрывных работ

м3/сек

(2.14)

м3/сек

(2.14)

где

t - расчетное время проветривания; мин;

A -

одновременный расход ВВ, кг;

S - сечения

выработки, м2;

l - длина

тупиковой части выработки, м;

b - газовость ВВ,

40л/кг.

3. По спец. фактору (выделение радона)

сп. = 0,52 [ D · W / (1 - Eпр)] 0,5, (2.15)

где D -- дебит спец.газа, кБк/с;

D = 8 W ·C,

где W - объем пустот, W = 4,95 м3;р - - среднее содержание радона, Cр =

0,18.

D = 8

· 4,95 · 0,18 = 7,1 кБк/с;

Eпр - проектная

загрязненность воздуха, Eпр =

0,3.

Qсп. =

0,52 [ 7,1 · 4,95 / (1 - 0,3)] 0,5 = 3,7 м3/с.

4. Количество воздуха по пылевому фактору

, (2.16)

, (2.16)

где

a - расстояния от груди забоя до конца вентиляционного

воздуха м;

l - длина

выработки, м;

N0 - начальная

концентрация пыли в зоне отброса продуктов взрыва

мг/м3;

мг/м3;

вх - запыленность входящей вентиляционной струи, мг/м3;

Nд -

предельно допустимая концентрация пыли, мг/м3;

qт -

коэффициент пылеподавления орошением;

p -

коэффициент утечек воздуха.

м3/сек

м3/сек

5. Необходимое количество воздуха для проветривания выработки по

минимальной скорости струи

м3/сек,

(2.17)

м3/сек,

(2.17)

где

Umin - допустимая минимальная скорость движения воздуха по

выносу пыли, м/сек.

м3/сек

м3/сек

Аэродинамическое

сопротивление трубопровода

, (2.18)

, (2.18)

где

- коэффициент аэродинамического сопротивления, Па/с2×м4;

- коэффициент аэродинамического сопротивления, Па/с2×м4;

Lтр -

длина трубопровода, м;

dтр -

диаметр трубопровода, м;

H×с2/м4

H×с2/м4

скорость

движения воздуха в трубопроводе

м/сек.

(2.19)

м/сек.

(2.19)

статистическое

давление:

Па (2.20)

Па (2.20)

По полученным результатам выбираем вентилятор местного проветривания

ВМ-5М и нагнетательный способ проветривания. Вентиляционный трубопровод из

текстовинита имеет диаметр 600 мм.

2.5.5 Выбор и расчет анкерной крепи

Квершлаг проводится в породах средней устойчивости, практика показывает,

что анкерная крепь является достаточно эффективным средством поддержания

выработок.

Для данных условий применяем железобетонные штанги на кровле выработки,

сталь периодического профиля диаметром d=16…18мм. Штанги устанавливаются перпендикулярно плоскости

напластования пород не позднее 10 суток после окончания проходки.

Расчетные данные железобетонного анкера: расчетное сопротивление по СниП

- 21 - 75 - Rр =360мПа; коэффициент работы - m = 0,9; бетон - М 400.

Расчетная несущая способность стержня анкера на разрыв, кН:

кН (2.21)

кН (2.21)

Несущая

способность стержня при закреплении в бетон, кН:

, (2.22)

, (2.22)

где

- удельная сцепление стержня;

- удельная сцепление стержня;

Rc - поправочный

коэффициент на длину заделки;

m - коэффициент

условий работ замка;

кН.

кН.

Дальнейший

расчет ведется по наименьшей способности анкера  кН,

длина анкера

кН,

длина анкера  мм.

мм.

Определяем

площадь расстановки анкеров:

, (2.23)

, (2.23)

где

nн - коэффициент перегрузки.

шт/м2

шт/м2

Расстояние

между анкерами в кровле:

м

м

Принимаем

крепление по сетке: а = 1,0 x 1,0 м. Для бурения шпуров под анкер принимаем

перфораторы ПТ - 38, для заполнения шпуров бетоном используется

пневмонагнетатель ПН - 1.

2.5.6 Расчет графика организации работ в забое

Проходческие работы в штреке производят по цикличной организации труда. В

состав проходческого цикла входят следующие производственные процессы:

навеска вентиляционных труб - 1,53 м;

погрузка породы ППН-3 в вагонетку ВГ-4М - V=13,2 м3;

бурение шпуров под анкера перфоратором ПТ-38 - 1,2м ∙6шт =7,2 м;

крепление штрека анкерами - 6 шт;

настилка временного рельсового пути - 1,53 м;

проведение водоотливной канавки 0,2 м3;

бурение шпуров в забое установками ЛКР-1У Σl=59,6 м;

заряжание, монтаж электровзрывной цепи и взрывание - 43 м.

В общем виде выражение для расчета трудоемкости производственного процесса

(qi) выглядит следующим образом

= Vi / Hi выp ,

(2.24)

где Vi - объем работ по I - тому процессу;

Hi выp - норма выработки на выполнение

процесса по ЕНВ-85.

Продолжительность выполнения I - того производственного процесса (ti), ч определяют по выражению

= qi · Tсм / писп., (2.25)

где Tсм - продолжительность смены, ч;

писп - количество исполнителей, чел.

Производим расчет трудоемкости по операциям:

. расчет трудоемкости на навеску вент. трубопрповода

вен =

Vi / Hвенвыp = 1,53 / 120,6 = 0,02 чел.-см.

2. расчет трудоемкости на погрузку породы

пог = Vi / Hпвыp =

13,2 /42,6 = 0,31 см.

. расчет трудоемкости на бурение шпуров под анкера перфораторами ПТ-38

бур1 =

Vi / Hбур1выp = 7,2 /37,4 = 0,19 чел.-см.

4. расчет трудоемкости на крепление анкерами

кр = Vi

/ Hкрвыp = 6 / 64,5 = 0,09 чел.-см.

. расчет трудоемкости на настилку временного пути

рел =

Vi /Hрвыp = 1,53 / 14,9 = 0,11 чел.-см.

. расчет трудоемкости на проведение водоотливной канавки

кан =

Vi / Hканвыp = 0,2 / 3,05 = 0,07 чел.-см.

. расчет трудоемкости на бурение шпуров в забое

бур =

Vi / Hбурвыp = 59,6 /51,6 = 1,16 чел.-см.

. расчет трудоемкости на заряжание и взрывание шпуров

зар =

Vi / Hзарвыp = 43 /206 = 0,21 чел.-см.

Общая трудоемкость работ в цикле

Σq = qвен+ qпог+ qбур1+ qкр+ qрел+ qкан+ qбур+ qзар,,

Σq = 0,02+ 0,31+ 0,19+ 0,09+ 0,11+

0,07+1,16+0,21=2,16 чел.-см.

Коэффициент выполнения нормы k= Σq/Nраб=2,16/2=1,08

Производим расчет времени на проходческие операции:

. расчет времени на навеску вент. трубопровода

вен = qвен · Tсм / k∙ писп. = 0,02 · 7 / 1,08∙1 = 0,12 ч.

. расчет времени на погрузку породы

пог = qпог · Tсм / k∙ писп. = 0,31 · 7 /1,08∙ 1 = 2,0 ч.

. расчет времени на бурение шпуров под анкера перфораторами ПТ-38

бур1 =

qбур1 · Tсм / k∙ писп. =0,19· 7 / 1,08∙2 = 0,62 ч.

. расчет времени на крепление анкерами

кр = qкр · Tсм / k∙ писп. = 0,09 · 7 /1,08∙ 2 = 0,29 ч.

. расчет времени на настилку временного пути

рел = qрел · Tсм / k∙ писп. = 0,11 · 7 /1,08∙ 2 = 0,36 ч.

. расчет времени на проведение водоотливной канавки

. расчет времени на бурение шпуров в забое

tбур =

qбур · Tсм / k∙

писп. = 1,16 · 7 / 1,08∙2 = 3,76 ч.

8. расчет времени на заряжание и взрывание шпуров

зар = qзар · Tсм / k∙ писп. = 0,21 · 7 /1,08∙ 2 = 0,65 ч.

Общие время цикла

ΣТ = tвен+ tпог+ tбур1+ tкр+ tрел+ tкан+ tбур+ tвзар,,

ΣТ = 0,12+ 2,0+ 1,24+ 0,58+ 0,36+

0,23+3,76+0,65= 8,94 ч.

График организации работ представлен в таблице 2.4. Процессы по погрузке

пород и креплению условно совмещены по времени (на предприятии допускается

отставание анкерной крепи от зобоя до 20м, поэтому процессы крепления выполняют

в одну из смен через 7 циклов).

|

№

|

Наименование процессов

|

Ед. изм

|

Объем работ

|

Норма выработки

|

Трудоемкость, чел.смен

|

Кол-во рабочих

|

Продолжительность ,час

|

Смена, час

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

Перерыв

|

|

1

|

Погрузка горной массы

|

м3

|

13,2

|

42,6

|

0,31

|

2

|

2,0

|

|

|

|

|

|

|

|

|

|

2

|

Навеска вент.трубопр.

|

м

|

1,53

|

120,6

|

0,02

|

1

|

0,12

|

|

|

|

|

|

|

|

|

|

|

3

|

Бурение шпуров под анкер

|

м

|

7,2

|

37,4

|

0,19

|

1

|

1,24

|

|

|

|

|

|

|

|

|

|

|

|

4

|

Крепление ж/б анкерами

|

шт

|

6

|

64,5

|

0,09

|

1

|

0,58

|

|

|

|

|

|

|

|

|

|

|

|

5

|

Настилка рельсового пути

|

м

|

1,53

|

14,9

|

0,11

|

2

|

0,36

|

|

|

|

|

|

|

|

|

|

|

6

|

Проведение вод.канавки

|

м3

|

0,2

|

30,5

|

0,07

|

2

|

0,23

|

|

|

|

|

|

|

|

|

|

|

|

7

|

Бурение шпуров

|

м

|

59,6

|

51,6

|

1,16

|

2

|

3,76

|

|

|

|

|

|

|

|

|

|

|

|

8

|

Заряжание и взрывание

|

м

|

43

|

206

|

0,21

|

2

|

0,65

|

|

|

|

|

|

|

|

|

|

|

9

|

Проветривание

|

|

|

|

|

|

0,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.4. График организации работ в забое

2.5.6 Основные показатели проходки

квершлага

Месячная скорость проходки квершлага

м/мес

(2.26)

м/мес

(2.26)

Производительность труда проходчика:

П=V / (N∙m∙n∙λ), (2.27)

где V- скорость проведения квершлага,

м/мес

N -

число проходчиков в звене;

m -

число рабочих дней в месяц;

n -

число смен в сутки;

λ - коэф. производительности труда;

П=105,6 / (2∙21∙3∙1,08)=0,78 п.м/чел-см или 6,67 м3/

чел-см.

2.5.7 Экономическая часть проведения квершлага

Таблица 2.5. Расчет комплексной нормы выработки и расценки на проходку

квершлага сечением 8,6 м² .

|

№

|

Виды работ, процесс

|

Объем работ на 1м

|

Норма выработки чел/смену

|

Норма времени чел/смен на 1

п.м

|

Разряд работы (по ТКС)

|

Тарифная ставка, р./чел

смену

|

Расценка р./1 м

|

|

1

|

Бурение шпуров, шп.м

|

39,0

|

51,6

|

0,75

|

VI

|

950,4

|

712,8

|

|

2

|

Заряжение и взрывание, шп.

м

|

28,1

|

206

|

0,4

|

VI

|

950,4

|

380,16

|

|

3

|

Погрузка, м³ машинист Рабочий

|

8,6

|

42,6

|

0,2

|

VI

|

910,4

|

182,08

|

|

4

|

Навеска вент.труб, п.м

|

1

|

120,6

|

0,01

|

V

|

910,4

|

9,104

|

|

5

|

Проходка канавки, м³

|

0,13

|

30,5

|

0,01

|

V

|

910,4

|

9,104

|

|

6

|

Настилка путей, п. м.

|

1

|

14,9

|

0,07

|

V

|

910,4

|

63,728

|

|

7

|

Бурение шпуров под анкера,

шп. м

|

4,7

|

37,4

|

0,3

|

VI

|

945,4

|

283,62

|

|

8

|

Крепление ж/б анкерами, шт

|

3,9

|

64,5

|

0,06

|

VI

|

945,4

|

56,724

|

|

Итого

|

|

|

|

|

|

1697,32

|

Таблица 2.6. Капитальные затраты и годовые амортизационные отчисления на

оборудование

|

Наименован. Оборудования

|

Оптовая цена, р.

|

Кол-во един.

|

Сумма, р.

|

Транспорт и монтаж, р. 20%

|

Полная стоимость, р.

|

Норма амортизации, %/год

|

Сумма годовой амортизации,

р.

|

|

ЛКР-1У

|

35860

|

2

|

71720

|

14344

|

86064

|

25

|

21516,00

|

|

ПП-54В

|

11200

|

2

|

22400

|

4480

|

26880

|

50

|

13440,00

|

|

ПТ-38

|

17500

|

2

|

35000

|

7000

|

42000

|

50

|

61000,00

|

|

ППН-3

|

265500

|

1

|

265500

|

53100

|

318600

|

25

|

79650,00

|

|

Вентилятор ВМ-5М

|

25000

|

1

|

25000

|

5000

|

30000

|

50

|

15000,00

|

|

Электровоз К - 10

|

540000

|

1

|

540000

|

108000

|

648000

|

14,3

|

152664,00

|

|

Вагоны ВГ-4М

|

78400

|

7

|

548800

|

109760

|

658560

|

22,8

|

350151,00

|

|

Итого

|

|

|

|

|

|

|

693421,00

|

Величина амортизационных отчислений, приходящихся 1 п.м рассчитывается по

формуле:

р

р

где

А год - сумма годовой амортизации оборудования, занятого на проходке выработки,

р.;

V - месячная

скорость проходки выработки, п.м.

Таблица 2.7. Расчет затрат на сжатый воздух

|

№, п/п

|

Наименование потребителей

|

Кол-во

|

Расход, м3/мин

|

Время работы, мин.

|

Общий расход, м3

|

Цена един., руб/м3

|

Затраты, руб

|

|

|

|

|

|

|

|

всего

|

на 1 п.м

|

|

1

|

ПТ-38

|

2

|

3,2

|

37,2

|

238,08

|

0,22

|

52,3

|

34,91

|

|

2

|

ЛКР-1У

|

2

|

3,8

|

225,6

|

1714,56

|

0,22

|

377,2

|

251,46

|

|

3

|

ППН-3

|

1

|

15

|

60

|

900

|

0,22

|

198

|

132

|

|

ИТОГО расходы на сжатый

воздух:

|

|

418,38

|

Таблица 2.8. Расчет затрат на электроэнергию

|

№, п/п

|

Наименование потребителей

|

Кол-во

|

Мощн., кВт

|

Общая мощн., кВт

|

Время работы, ч

|

Цена, р/кВт.ч.

|

Затраты, руб.

|

|

|

|

|

|

|

|

всего

|

на 1 п.м

|

|

1

|

Вент. ВМ-5М

|

1

|

24

|

24

|

8,0

|

0,75

|

144

|

96

|

|

2

|

Электровоз К - 10

|

1

|

66

|

66

|

1,0

|

0,75

|

49,5

|

33

|

|

ВСЕГО расходы на

электроэнергию:

|

|

129

|

Таблица 2.9. Калькуляция себестоимости проведения 1 п.м выработки.

|

№ п/п

|

Наименование статей расходов

|

Разряд

|

Ед. изм.

|

Кол-во единиц на 1 п.м

|

Стоим ед. р.

|

Сумма. р.

|

|

1

|

Зарплата

|

|

|

|

|

1697,32

|

|

Итого по тарифу Доплата за

ночное время (20 % от тарифа) Премия (20% от тарифа) Итого с ночными и

премией

|

|

|

|

|

1697,32 339,46 339,46

2376,25

|

|

Итого основная зарплата с

районным коэффициентом и северными надбавками (р.к.-80%) Дополнительная

зарплата (15-20 % от основной) Итого с дополнительной зарплатой Страховые

начисления (40% от осн. и доп. зар.платы.)

|

|

|

|

|

3734,1 746,82 448,92

1792,37

|

|

Всего зарплаты с начислениями

|

|

|

|

|

6273,29

|

|

2

|

Материалы: Буровая штанга

Коронка ВВ (аммонит 6ЖВ) провод Электродетонатор Вентиляционный рукав Шпалы

деревянные Рельсы Р33 Провод троллейный Итого

|

|

кг шт кг м шт м м3 кг м

|

3,4 1,44 24,3 32,6 20,9

1,0 0,17 66,0 1,0

|

58,05 180,00 18,50 1,80

1,20 200,10 1264,12 10,06 95,76

|

197,37 259,20 449,80 58,82

25,10 200,10 219,90 663,96 95,76 2170,01

|

|

Итого материалов (с учетом

транспортных расходов 20%)

|

|

|

|

|

2604,01

|

|

3

|

Энергия: Электроэнергия

Сжатый воздух

|

|

0,21 0,05

|

129 418,38

|

|

Итого энергии

|

|

|

|

|

547,38

|

|

4

|

Амортизационные отчисления

(по отдельному расчету)

|

|

|

|

|

550,33

|

|

Итого прямых затрат

|

|

|

|

|

9975,01

|

|

5

|

Услуги вспомогательных

цехов 80%

|

|

|

|

|

7980,0

|

|

Итого основных затрат

|

|

|

|

|

17955,02

|

|

6

|

Накладные расходы 20%

|

|

|

|

|

3591,0

|

|

Всего расход на 1 м пог.

длины выработки

|

|

|

|

|

21546,02

|

2.6 Горно-подготовительные работы

Месторождения разрабатываются в основном, с применением систем разработки

горизонтальных слоев с твердеющей закладкой. Небольшой объем составляют

камерные системы разработки с твердеющей закладкой.

Очистные блоки имеют ортовую кольцевую подготовку. К

горно-подготовительным работам при сплошной слоевой системе разработки с

нисходящей выемкой слоев относится проведение на каждом основном горизонте

кольцевых откаточных штреков, откаточных ортов, блоковых восстающих,

рудоспусков, заездов на них, а также проходка вентиляционно-закладочных

восстающих. Кроме этого на каждом слое проходится слоевой орт.

К нарезным относятся выработки в границах рудных залежей: сбойки, заезды,

ниши, загрузо-разгрузочные камеры и т. п . Минимальный объем нарезных выработок

определяется параметрами радиуса разворота применяемого оборудования.

3. СПЕЦ. ЧАСТЬ: СОВЕРШЕНСТВОВАНИЕ ЗАКЛАДОЧНЫХ РАБОТ ПРИ ОТРАБОТКИ

СТРЕЛЬЦОВСКОГО МЕСТОРОЖДЕНИЯ

3.1 Технология приготовления твердеющей закладки и возведения

закладочного массива

В последнее время все большее применение находят

системы разработки с закладкой выработанного пространства. Это связано с

углублением горных работ и усложнением горно-геологических условий при

подземной разработке месторождений полезных ископаемых.

Систему закладкой выработанного пространства широко

применяют на уранодобывающем предприятии ОАО «ППГХО».

Правильный выбор составляющих закладочной смеси

оказывает существенное влияние на эффективность процесса образования твердеющих

(монолитных) массивов. Это связано как с технологическими, так и с

экономическими аспектами.

Выбор состава твердеющей смеси необходимо начинать с

установления пригодности местных материалов вблизи рудника, определения их

запасов в зависимости от необходимого объема закладки с учетом ожидаемого

дальнейшего их поступления, возможных способов добычи и доставки к месту

закладочных работ. На втором этапе необходимо проводить исследования

физико-механических свойств заполнителей, активности вяжущих веществ.

Рациональный состав закладки определяют опытным путем, изготовлением и

испытанием на прочность и транспортабельность образцов закладки различного

состава.

Состав твердеющего материала необходимо подбирать в

зависимости от требуемой прочности искусственного массива, принятого способа

доставки смеси, технологии возведения закладочного массива, интенсивности

схватывания вяжущего вещества и экономичности закладочных работ.

Достоинствами систем с твердеющей закладки являются:

· гибкость, позволяющая отрабатывать сложные по строению рудные

тела с минимальными потерями;

· Снижение потерь и разубоживания до 3 - 4%;

· создание безопасных условий труда при отработке неустойчивых

руд;

· снижение эммонации радона за счет изоляции выработанного

пространства твердеющей закладкой.

· полнота выемки, уменьшение потерь (как правило, в 3-4 раза),

разубоживание руды.

· Так же существует ряд основных

недостатков применения твердеющей закладки на руднике ОАО «ППГХО»:

· устаревшее оборудование на закладочном комплексе;

· значительный расход цемента;

· высокие трудозатраты на возведение закладочного массива и

деревянных перемычек;

· дефицит сухого зольного микронаполнителя;

· Замерзание закладочной смеси в трубопроводе в зимнее время;

· Смерзаемость ПГС в зимнее время;

· Расслоение бетонной смеси при транспортировании по

закладочному трубопроводу на большие расстояния, что приводит к последующему

разубоживанию руды и повышению опасности ведения горных работ;

· Недозаливы при закладке заходок;

Все эти недостатки приводят приводит к повышению себестоимости добычи

руды.

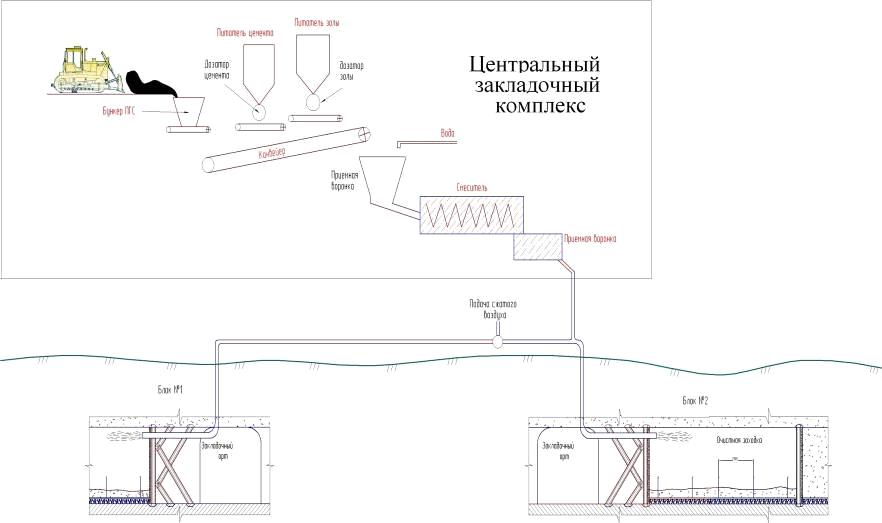

Центральный закладочный комплекс предназначен для подачи закладочной

смеси в выработанное пространство. В состав закладочного комплекса входят

четыре силосные башни ёмкостью по 250 т каждая, внутри помещения расходные

ёмкости по 50 т.

Состав закладочной смеси: цемент 120 кг; ПГС 1460 кг; вода 320 кг; зола

(для транспортабельности смеси) 839 кг. Подача ПГС регулируется шибером. ПГС

загружается в бункер-дозатор краном перегружателем с ковшом типа «Грейфер».

Смесь привозится с карьера ПГС и доставляется на приёмную площадку бульдозером

Т-330.

Управление процессами автоматизировано, контроль осуществляется

оператором, находящемся в ЦЗК. После смешивания компонентов в смесителе, закладочный

раствор транспортируется по трубам в шахту.

Для приготовления твердеющих смесей на руднике предусматривается

использование литого способа. При этом способе предлагается получать смесь

вяжущего активизатора, заполнения воды, близкому по составу к литому бетону,

позволяющую транспортировать ее по трубопроводам и размещать в выработанном

пространстве под определенным углом наклона за счет действия гравитационных сил

без принудительного уплотнения.

Шлаки со склада траншейного типа загружают при помощи бульдозера через

грохота в рабочие бункера, откуда подают вибропитателями на ленточный конвейер

и далее в шаровую мельницу. Из мельницы пульпа поступает в смеситель

непрерывного действия, туда же конвейером доставляют песок. Смесь доувлажняется

до подвижности 10-15 см. Количества песка и шлака, подаваемых конвейером

контролируется весами. Цемент (активная добавка) подают в смеситель из складов

также при помощи конвейера. После смешивания, готовый раствор поступает в

вертикальный вибросмеситель. Смесь проходя по грузонесущему органу,

представляющему из себя вертикальный шнек подвергается воздействию вибрации.

Амплитуда колебания рабочего органа составляет 0,6мм, частота колебаний 50 Гц.

Активизация смеси в вибросмесители повышает прочность образцов на 30%. После

этого готовый раствор поступает в воронку трубопровода проложенного в скважине.

Доставка закладки производится по трубопроводам, проложенным в скважинах.

Закладочная смесь движется самотечно за счет перепада абсолютных отметок начала

движения и место доставки смеси.

Закладочная смесь должна обеспечивать нормативную прочность закладки sн = 3,0 МПа. Технологическая схема

приготовления закладочной смеси представлена на рисунке 3.2.

Заполнение выработанного пространства закладочной

смесью осуществляется в две стадии. В первую закладочная смесь с нормативной

прочностью sн = 3,0 МПа

заполняет пространство на высоту «нижней» пачки в 1,0 м, во вторую стадию

закладочная смесь с прочностью sн = 1,0 МПа заполняет все остальное пространство. Применяемые составы смесей

на предприятии приведены в таблице 3.1.

Таблица 3.1. Применяемые составы смесей на

предприятии.

|

Объем закладки т.м3

|

Нормативная прочность МПа.

|

Расход материалов кг/ м3

|

|

|

ПЦ М400

|

Зола

|

ПГС

|

вода

|

|

150 т.м3

|

1,0

|

100

|

100

|

1590

|

320

|

|

150 т.м3

|

3,0

|

170

|

100

|

1530

|

320

|

|

150 т.м3

|

6,0

|

240

|

100

|

1470

|

320

|

Закладку заходок производят секциями, длина секции для

жестких и расслаивающихся смесей составляет 15 м. секции отделяются

изолирующими перемычками (Рис.3.1).

Рис.3.1. Закладочная перемычка.

Ри.3.2.Технологическая схема приготовления закладочной смеси ЦЗК.

Погашение выработанного пространства на предприятии ОАО «ППГХО», в блоке

производится твердеющей закладкой по мере отработки слоевых заходок.

Закладку заходок производят секциями, длина секции для жестких и

расслаивающихся смесей составляет 15 м. секции отделяются изолирующими

деревянными перемычками.

Погашению подлежат все горизонтальные слоевые выработки, полнота закладки

выработанного пространства должна быть не менее 85% по объему. Закладочный

материал подается с закладочного комплекса который располагается на

поверхности, по трубопроводам через восстающие в закладочные орты и далее в

очистные заходки (Рис.3.1).

Контроль прочности твердеющей закладки осуществляется электрометрическими

датчиками контроля прочности, а также производятся испытания контрольных

образцов закладки на одноосное сжатие заформованных на закладочном комплексе.

Закладочный массив формируется твердеющей закладкой, так в стенках

закладочного массива, обнажаемых выработкой высотой до 3,5 м, нормативная

прочность закладки должна быть не менее 1,0 МПа. Необходимая нормативная

прочность закладки в кровле нижележащей очистной заходки при толщине

монолитного несущего слоя не менее 1,0 метра составляет 2.…3 МПа. Закладочный

массив выше несущего слоя +1.0 м формируется с нормативной прочностью не менее

1,0 МПа. Применяемая технология закладочных работ и составы закладочных смесей

должны обеспечивать однородность и монолитность закладочного массива.

Перед началом армирования и возведения закладочного массива почва

закладываемой выработки должна быть очищена от рудной мелочи, отходов леса и

мусора. Несущий слой армируется путем установки вертикальными рядами через 2 м

металлических крючьев длиной 1,5 м, количество крючьев в ряду не менее 2 штук.

На почву заходки укладывается металлическая сетка 50×3

мм поперек выработки с

нахлестом не менее 250 мм. Концы сетки на стенках выработки закрепляются с

помощью клиньев забиваемых в подбурки или на стойках гвоздями.

При производстве закладочных работ в очистных заходках

предусматривается применение деревянных изолирующих перемычек, устанавливаемых

в заходке на конце секции длиной 15 м. Контроль за закладкой осуществляется

через окна (лазы) в перемычке, которые закрываются при подходе к ним уровня

закладки. Несущий каркас перемычки выполняется из стоек D=150..200 мм и обшивается слоем досок

толщиной 40 мм. Уплотнение выполняется из мешковин или стеклоткани.

Закладка рядовой заходки 3,7×3,5

м выполняется в

следующем порядке:

в начале производят армирование массива вертикальными

металлическими крючьями и сеткой;

возведение изолирующей деревянной перемычки;

монтаж бетоновода;

закладка несущего слоя прочностью 2.…3 МПа.

закладка остальной части заходки с нормативной

прочностью 1 МПа.

3.2 Направление совершенствования технологии возведения закладочного

массива и приготовления составов твердеющих смесей

В связи с тем, что на «ОАО ППГХО» система разработки с нисходящей слоевой

выемкой и закладкой выработанного пространства обладает рядом основных

недостатков, такими как:

· устаревшее оборудование на закладочном комплексе;

· высокие трудозатраты на возведение закладочного массива и

деревянных перемычек;

· Замерзание закладочной смеси в трубопроводе в зимнее время;

· значительный расход цемента;

· дефицит сухого зольного микронаполнителя;

· Смерзаемость ПГС в зимнее время;

· Расслоение бетонной смеси при транспортировании по

закладочному трубопроводу на большие расстояния, что приводит к последующему

разубоживанию руды и повышению опасности ведения горных работ;

· Недозаливы при закладке заходок;

Предлагаются различные технологические совершенствования:

3.2.1 Современные закладочные комплексы

а). MEKAMIX-150 - стационарный, полностью автоматизированный бетонный

завод всесезонного исполнения (рис.3.3). Компактность, простота эксплуатации,

надежность. Высокая производительность, возможность задавать различные

характеристики изготавливаемому бетону, легкий процесс производства. И самое

главное, для обслуживания такого завода потребуется совсем немного

специалистов. Бетонный завод не требует большой площади, мощного фундамента и в

случае необходимости легко демонтируются и перемещаются на другие производственные

площадки. Верхняя кромка бункеров инертных не превышает 4 метров -

соответственно не нужен высокий пандус. При сборке установок практически не

применяется сварка, большинство деталей имеют болтовые крепления. Высокая

степень ремонтопригодности изделий и простота замены изнашивающихся деталей.

Элементы электроприводов, пневматики, механики расположены в легкодоступных

местах, замена любых деталей не требует подъемных механизмов. Установки

экономичны по энергозатратам.

|

Производительность закладочного

комплекса составляет

|

. .

|

|

Тип подачи инертных

материалов в смеситель

|

наклонный конвейер

|

|

Объем бетоносмесителя

сухой/уплотненный

|

6000/4000л.

|

|

Тип смесителя -

горизонтальный

|

2-вальный,

|

|

Бункеры для инертных

заполнителей

|

2 x (3 x 30) шт x м3.

|

|

Силосы для цемента

|

2 x 100 шт. x тн.

|

|

Дозатор инертных

заполнителей

|

0 - 6600кг.

|

|

Дозатор цемента

|

2000кг.

|

|

Дозатор воды

|

1200кг.

|

|

Дозатор жидких химических

добавок

|

0 - 20кг.

|

|

Установленная/потребляемая

мощность

|

265/185кВт.

|

|

Имеет два режима работы

|

автоматический и ручной

|

|

Эксплуатация при

температуре окружающей среды (°С)

|

30…+40

|

Обслуживающий персонал 4 человека. Стоимость завода составляет 8,5 млн.

рублей.

б). МЕКА GRAND MOBILE-100 - Полностью автоматизированный мобильный

бетонный завод (рис.3.4, рис.3.5). Транспортировка осуществляется 2-мя

седельными тягачами! Установка производится без фундамента.

В состав завода входят:

Двухвальный бетоносмеситель объемом 3000/2000 л, мобильные (на автошасси)

бункера инертных материалов 4 х 30 м. куб, скиповый подъемник,

автоматизированная система управления SIEMENS, дозаторы цемента, воды,

химдобавок и другое оборудование.

Время монтажа-запуска бетонного завода - 2 рабочие смены! Установка

смесительного блока осуществляется при помощи штатных гидравлических

подъемников без использования крана. В отличие от стандартных моделей

100-кубовых мобильных заводов принципиально новая, оригинальная конструкция

МЕКА GRAND MOBILE -100 позволяет реально обеспечить производство 100 м. куб

готовой смеси в час и исключает необходимость сооружения высокого пандуса для

загрузки бункеров инертных! Стоимость завода составляет примерно 6,7

млн.рублей.

Так же при использовании мобильного завода возможно избежать расслоение

бетонной смеси, путем уменьшения длинны трубопровода. В данное время длинна

трубопровода составляет 2000 м.

3.2.2 Закладочные перемычки

Т.к. возведение деревянных закладочных перемычек требует высокие

трудозатраты и ресурсы, предлагается изолирующих пневматическая перемычка

многоразового использования (Рис.3.6)

Горные выработки на рудниках «ОАО ППГХО» проходят, в основном,

буровзрывным способом, вследствие чего стенки выработок имеют неровную

поверхность. Для предупреждения проникновения закладки в горные выработки,

перед установкой перемычки, бока и почву выработки тщательно зачищают, а иногда

сооружают канавку длинной до 0,5 м по почве или по периметру. Это значительно

повышает трудоемкость возведения перемычек.

В настоящее время перемычки на предприятии изготавливают из дерева. При

этом процесс изготовления трудоемкий и требует длительного времени на её

установку. После затвердевания закладки перемычка, хотя уже и не нужна,

навсегда остается в месте её установки. В своей работе мы хотим предложить

пневматическую перемычку. Эта перемычка по сравнению с традиционной имеет ряд

существенных преимуществ. К ним относятся: многократность использования;

быстрота возведения и демонтажа; хорошая приспосабливаемость к неровностям

стенок выработки; универсальность конструкции.

Техническая характеристика: Сечение перекрываемой выработки, от 5 до 20

м2 Высота заливаемого слоя, 6м. Габаритные размеры мягких оболочек, диаметр

0,6м длина 2,5м. Масса мягкой оболочки, 17кг в том числе: Покрышки, 12кг

камеры, кг 5 Рабочее давление сжатого воздуха в мягких оболочках, 0,1 - 0,15

МПа. Поддержание давления сжатого воздуха в мягких оболочках автоматическое.

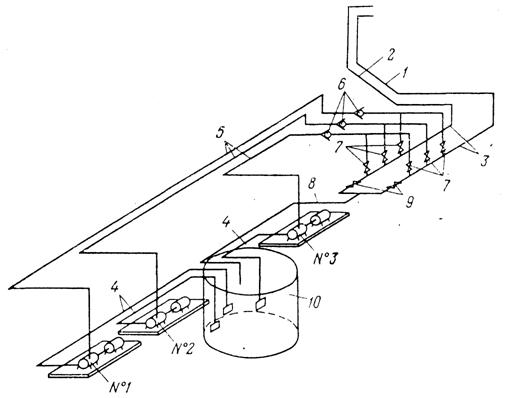

Пневматическая перемычка состоит: мягких оболочек 1, двух боковых 2 и

двух центральных 3 несущих стоек, соединенных между собой распорками 4,

воздухораспределительной стойки 5 и пневматической системы 6.

Мягкая оболочка 1 состоит из покрышки и камеры со штуцером. Покрышка и

камера имеют цилиндрическую форму со сферическими торцами. Покрышка

изготавливается из тканого капронового рукава типа СТН, а камера из полиэстера.

Несущие стойки 2 и 3 - металлические, винтовые. Распорки 4 также металлические,

винтовые. Пневматическая система 6 предназначена для заполнения мягких оболочек

сжатым воздухом и автоматического поддержания в них заданного давления. Она

представляет собой воздухораспределительную стойку со штуцерами, к которым

подсоединяется воздухопроводный шланг, второй конец которого соединяется с

пневмосистемой оболочки. Посредине стойки установлен редуктор давления. Мягкие

оболочки раскрепляются в горной выработке на несущих стойках 2 и 3, а

противостоит давлению закладки сжатый воздух, заключенный в оболочках. При

плотности закладочной смеси, ориентировочно, 2 т/м3, и высоте заливки 5 м

давление сжатого воздуха в мягких оболочках должно составлять 0,1 МПа. При

увеличении высоты заливки закладочной смесью давление сжатого воздуха в

оболочках будет постепенно увеличиваться. Для контроля давления сжатого воздуха

в пневмосистеме предусмотрен манометр.

Предотвращение замерзания закладочной смеси в трубопроводе в зимнее время

Для предотвращения замерзания закладочной смеси предлагается:

а). Греющий кабель Thermopads.

Саморегулирующийся греющий кабель Thermopads типа FPC-SR- это ленточный

электрический нагреватель с параллельными проводниками. Саморегулирующий кабель

для обогрева труб, позволяет в каждом индивидуальном случае эффективно и с

минимальными расходами обеспечить поддержание и разогрев до необходимой

температуры трубопроводов, продуктопроводов, нефтепроводов, емкостей или

резервуаров. Благодаря уникальному свойству - саморегулированию, термокабель

выделяет больше или меньше тепла в зависимости от температуры окружающей среды,

тем самым экономит электроэнергию, не перегревается и не перегорает. Недостаток

греющего кабеля Thermopads состоит в не большом расстоянии подогрева.

б). «Скин-система».

В Скин-системе применяются специальные нагревательные элементы,

использующие явление Скин-эффекта (эффекта близости) в проводниках из

ферромагнитных материалов на переменном токе промышленной частоты (50 Гц).

Оптимальный способ подогрева трубопроводов длиной более от 2…6 км.

Меньшие капитальные затраты относительно других систем обогрева

трубопроводов. Даже при длине 2…6 км стоимость Скин-систем остается вполне

сравнимой с другими способами подогрева (резистивные или саморегулирующиеся

нагревательные кабели).

Большой срок службы - не менее 25 лет. Это связано с тем, что

скин-проводник большого сечения разгружен от функции тепловыделения и выполняет

фактически функцию встроенной сопроводительной сети электропитания.

Металлическая труба при правильной обработке и обустройстве заземления также

весьма долговечна, поскольку находится под слоем теплоизоляции и защитной

оболочкой трубопровода. Прочные тепловыделяющие элементы в виде стальных труб

обеспечивают механическую прочность и защиту токонесущих проводников от

повреждений.

Электро- и взрывобезопасность. Наружная поверхность тепловыделяющего

элемента (скин-трубки) имеет нулевой потенциал относительно земли, она

заземлена, полностью экранирует и защищает находящийся внутри токонесущий

скин-проводник. Соответствующее исполнение соединений и конструкции протяжных и

соединительных коробок также обеспечивает безопасность.

Хороший тепловой контакт. Металлический тепловыделяющий элемент

(скин-трубка) непосредственно приваривается к магистральному трубопроводу или

прикрепляется к нему с помощью специальных элементов. Для улучшения

теплопередачи между обогреваемой трубой и скин-трубкой используется специальная

теплопроводящая паста.

Симметрирование токов. В системе питания применяется устройство питания

одно-, двухфазных индукционно-резистивных нагрузок, обеспечивающее симметрию в

первичной трехфазной сети. Применение данного устройства позволяет решить

проблему так называемого "перекоса фаз" (неравномерного распределения

токов по фазам). "Перекос фаз" является основным недостатком всех

одно-, двухфазных скин-систем, смонтированных до настоящего времени.

Простота монтажа. Тепловыделяющие элементы не имеют наружной

электрической изоляции, которую можно повредить при монтаже.

Проводник имеет двойную изоляцию из прочных термостойких материалов.

Для дополнительной защиты проводника в СКИН-трубку протягивается

гофрированная полимерная трубка, при этом также уменьшается и усилие на

протаскивание проводника. В таблице 3.2 указана стоимость комплектующих

необходимых для подогрева труб длинной в 2000м в условиях Краснокаменска.

Таблица 3.2.

|

№

|

Наименование

|

Обозначение

|

Ед. изм.

|

Кол-во

|

Цена, руб.

|

Стоимость, руб.

|

|

1

|

Саморегулирующаяся

электрическая нагревательная лента

|

80ВТХ-2ВР

|

м.

|

2100

|

1 057,28

|

2220288

|

|

2

|

Комплект для соединения

|

CP-7

|

шт.

|

20

|

850,78

|

17015,60

|

|

3

|

Коробка соединительная

|

РТВ 602-1П/2П

|

шт.

|

2

|

4 337

|

8675.20

|

|

4

|

Шкаф управления

|

ШУ-ССТ

|

шт.

|

5

|

275 000

|

1375000

|

|

5

|

Регулятор температуры

электронный

|

РТ-400

|

шт.

|

1

|

6 210.16

|

6 210,16

|

|

6

|

Термопреобраэователь

|

ТС1388

|

шт.

|

4

|

1 750.00

|

7 000.00

|

|

7

|

Коробка соединительная

|

РТВ 404-1П/2П

|

шт.

|

4

|

2 709,48

|

10 837,92

|

|

8

|

Этикетка: Внимание

электрообогрев

|

|

шт.

|

600

|

15,00

|

9 000.00

|

|

9

|

Лента крепежная

|

FT/HTM

|

шт.

|

12

|

526,87

|

6 322.44

|

|

10

|

Устройство для ввода кабеля

под теплоизоляцию

|

LEK/U

|

шт.

|

50

|

244.26

|

12 213.00

|

|

11

|

Комплект

|

TKR

|

шт.

|

45

|

281.43

|

12 664,35

|

Итого комплектующие по спецификации: 3 685 226,67.

В том числе НДС 18%: 562 153,22

3.2.4 Способы повышения эффективности

закладочных смесей

Добыча руды данной системой ведется с высокой себестоимостью, так как

затраты на закладку выработанного пространства составляют до 45 % от общих

затрат на ведение очистных работ, это связано с тем что, для приготовления