|

5.

|

Режим сворачивания

комплекса

|

|

|

мин.

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

|

|

1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

|

1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9

|

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Остановка режима дежурного сканирования

. Подача команды на РМ-1 сворачивание комплекса

. Корректное завершение работы подсистем комплекса

. Опускание сканера

. Подъем гидроопор

. Выключение компьютеров и блоков управления

. Закрытие крышки люка

. Отключение электропитания

. Перевод МЛК в транспортное положение (готовность покинуть позицию)

1.5 Анализ МЛК как объекта отработки на надежность в процессе

испытаний

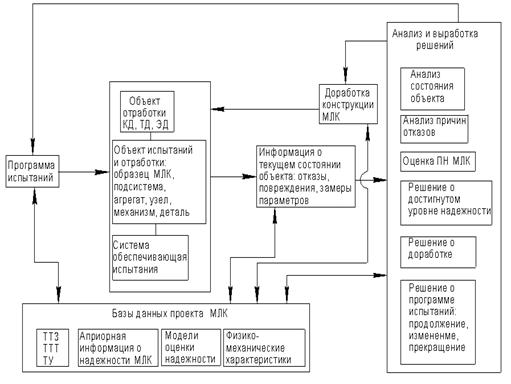

На этапах проектирования МЛК, наполненных экспериментальными

исследованиями, при отработке конструкции создаваемого МЛК на стендах, макетах

и опытных образцах, ведущим элементом процесса создания становятся испытания

МЛК, проводимые с целью отработки конструкции и подтверждения достигнутого с

требуемой гарантией качества комплекса. Поэтому вводят коррективы в

представление моделей работоспособности и отказа, согласовав их как с

оцениваемым объектом, так и с особенностями входной информации, используемой

для оценки надёжности, и обосновывают методы, обеспечивающие проведение

эффективной оценки показателей надежности (ПН) МЛК в изменившихся

информационных условиях, согласно схеме на рисунке 11.

Рисунок 11. Структурно-логическая схема процесса отработки МЛК

Задачи

анализа и оценки ПН МЛК на завершающих проектных этапах, когда основными

составляющими процесса создания становятся отработка конструкции и испытания,

решаются с помощью информационных и методических средств, отражающих

изменившиеся условия проектирования. При этом, поскольку принципиальное

изменение состоит в «натурализации» объекта оценки ПН, прежде всего, необходимо

перевести теоретико-множественное представление структуры надёжности проектируемого

МЛК, данное в виде множества работоспособного состояния  и декомпозиции функциональной и конструктивной схем

МЛК в виде структурно-логической схемы надежности (СЛСН) в плоскость

наблюдаемых и контролируемых данных. «Натурализация» объекта оценки ПН

заключается в появлении с определённого проектного момента в создании МЛК не

только образа в виде математической модели и чертежа, но и конструкции в

физическом воплощении (образец изделия, подсистема, агрегат, механизм, деталь).

С этого момента осуществляется одновременное параллельное движение в создании

конструкторской документации - рабочих чертежей МЛК и физического образца

конструкции МЛК (стендового, макетного, полигонного, опытного). Соответственно

теоретическая модель работоспособности R перестраивается на новые

информационные возможности, связанные с появлением данных наблюдений поведения

конструкции МЛК в опытах, испытаниях. При этом «практическое видение» в

испытаниях отличается от сугубо теоретических представлений о создаваемом

образце МЛК. Вместо только теоретических распределений параметров моделей

появляются фактические статистические наблюдения тех же параметров и суждения

об исходах испытаний. Нужно отметить, что за произошедшие информационные изменения

приходится «расплачиваться» определёнными информационными потерями. Это связано

с ограниченностью практического видения по отношению к теоретическому анализу.

Так, многие параметры работоспособности, составляющие теоретически построенное

множество R, непосредственно в опытах наблюдаться не могут и поэтому

определяются по наблюдаемым явлениям и эффектам лишь косвенно характеризующим

интересующие величины. Некоторые информационные потери связаны и с

необходимостью обращения к экспертизе в процессе испытаний конструкции МЛК.

Экспертиза необходима при классификации исходов опытов (успешный, неуспешный),

состояний изделия (работоспособное, исправное, неисправное, неработоспособное),

изменений в конструкции (отказ, повреждение). Определяемые по результатам статистического

моделирования условия

и декомпозиции функциональной и конструктивной схем

МЛК в виде структурно-логической схемы надежности (СЛСН) в плоскость

наблюдаемых и контролируемых данных. «Натурализация» объекта оценки ПН

заключается в появлении с определённого проектного момента в создании МЛК не

только образа в виде математической модели и чертежа, но и конструкции в

физическом воплощении (образец изделия, подсистема, агрегат, механизм, деталь).

С этого момента осуществляется одновременное параллельное движение в создании

конструкторской документации - рабочих чертежей МЛК и физического образца

конструкции МЛК (стендового, макетного, полигонного, опытного). Соответственно

теоретическая модель работоспособности R перестраивается на новые

информационные возможности, связанные с появлением данных наблюдений поведения

конструкции МЛК в опытах, испытаниях. При этом «практическое видение» в

испытаниях отличается от сугубо теоретических представлений о создаваемом

образце МЛК. Вместо только теоретических распределений параметров моделей

появляются фактические статистические наблюдения тех же параметров и суждения

об исходах испытаний. Нужно отметить, что за произошедшие информационные изменения

приходится «расплачиваться» определёнными информационными потерями. Это связано

с ограниченностью практического видения по отношению к теоретическому анализу.

Так, многие параметры работоспособности, составляющие теоретически построенное

множество R, непосредственно в опытах наблюдаться не могут и поэтому

определяются по наблюдаемым явлениям и эффектам лишь косвенно характеризующим

интересующие величины. Некоторые информационные потери связаны и с

необходимостью обращения к экспертизе в процессе испытаний конструкции МЛК.

Экспертиза необходима при классификации исходов опытов (успешный, неуспешный),

состояний изделия (работоспособное, исправное, неисправное, неработоспособное),

изменений в конструкции (отказ, повреждение). Определяемые по результатам статистического

моделирования условия  или

или  в

задачах испытаний конструкции МЛК (за исключением ситуации, когда ведутся

измерения значений параметров работоспособности МЛК) требуют неформального

анализа результатов наблюдений, полученных в виде данных о накапливаемых

отступлениях от требований конструкторской документации (КД). Такие отступления

идентифицируются как отказ или неисправность конструкции. Для обеспечения

достоверной идентификации исходов испытаний разработчик должен в

регламентирующей документации (чертёж, технические условия (ТУ) на сборку, ТУ

на приёмку, ТУ на эксплуатацию и пр.) установить для каждой функциональной

подсистемы МЛК (механизма, узла, агрегата) значения таких изменений «выходных

параметров», при которых подсистема считается неисправной или отказавшей. Для

каждой детали (элемента) конструкции установить предельные изменения

геометрических параметров, физико-механических характеристик и т.п., при

которых деталь (элемент) считается неисправной или отказавшей.

в

задачах испытаний конструкции МЛК (за исключением ситуации, когда ведутся

измерения значений параметров работоспособности МЛК) требуют неформального

анализа результатов наблюдений, полученных в виде данных о накапливаемых

отступлениях от требований конструкторской документации (КД). Такие отступления

идентифицируются как отказ или неисправность конструкции. Для обеспечения

достоверной идентификации исходов испытаний разработчик должен в

регламентирующей документации (чертёж, технические условия (ТУ) на сборку, ТУ

на приёмку, ТУ на эксплуатацию и пр.) установить для каждой функциональной

подсистемы МЛК (механизма, узла, агрегата) значения таких изменений «выходных

параметров», при которых подсистема считается неисправной или отказавшей. Для

каждой детали (элемента) конструкции установить предельные изменения

геометрических параметров, физико-механических характеристик и т.п., при

которых деталь (элемент) считается неисправной или отказавшей.

Помимо

рассмотренных особенностей анализа структуры надёжности МЛК, необходимо

учитывать также проявление в процессе отработки и испытаний МЛК свойства

восстанавливаемости конструкции. В связи с этим в состав объекта отработки и

испытаний входят не только собственно конструкция МЛК, но и стратегия

обслуживания и восстановления МЛК и ЗИП. Поэтому объектом отработки являются,

наряду с КД и технической документацией (ТД), также и эксплуатационная

документация (ЭД). Цели испытаний многообразны, вследствие чего испытываемый

образец МЛК оказывается объектом переменной структуры.

В

процессе отработки и испытаний конструкции МЛК информацией, используемой для

оценки ПН, являются данные наблюдений за текущим состоянием изделия в опытах:

замеры параметров, произошедшие повреждения и неисправности, сведения о

задействованных в опыте «конфигурациях» конструкции, данные о наработках,

режимах и условиях испытаний. При этом комплексная направленность отработки,

разнообразие режимов и условий испытаний, отсутствие в штатной программе

специальных испытаний на надёжность не препятствуют использованию результатов

для оценки ПН. Поэтому они могут быть интерпретированы как успешные или

неуспешные, возможен учёт наработки на отказ, могут быть выявлены и

классифицированы причины отказов.

Для

оценки ПН МЛК информация о поведении образца в процессе испытаний

представляется либо в индикаторном (да-нет, успех-отказ) либо в параметрическом

(замеры параметров) виде. В качестве индикаторной информации фиксируются отказы

по факту свершения (их формирование, как правило, не наблюдается). Потоки

индикаторной (данные об отказах в функции наработки) и параметрической (данные

о значениях измеряемых параметров в функции наработки) информации «пересекаются»

в случае, когда измеряемые параметры идентифицируются как параметры

работоспособности и в опыте наблюдается факт выхода параметра за допусковую

область:  .

.

Анализ

наблюдаемых отказов - узловой вопрос, поскольку по данным об отказах решают

основные задачи испытаний и отработки: разрабатывают комплекс

конструкторско-технологических мероприятий, направленных на совершенствование

конструкции образца и его производства, количественно оценивают достигнутый

уровень надёжности образца и отработанности документации.

Из

классификационных признаков отказов, определяющими выбор метода оценки ПН и

формирование исходных данных для оценки, являются признаки, идентифицирующие

причины отказов, систематичность отказов, устранимость причин отказов.

Наряду

с данными об отказах, исходную информацию для оценки ПН в процессе испытаний и

отработки МЛК составляют сведения о доработках конструкции. Доработки, устраняя

причины отказов и неисправностей, улучшают конструкцию, видоизменяют её. В связи

с этим, учёт данных о доработках при оценке ПН имеет принципиальный характер,

так как видоизменяемость объекта испытаний «искажает» однородность исходной

информации и обязывает применять математические модели критичные к указанным

обстоятельствам. Относительно доработок, направленных на изменение надёжности

объекта испытаний, могут быть выдвинуты следующие гипотезы: доработка устранила

i-ю причину отказа; уменьшила вероятность отказа по i-й причине; не увеличила

вероятность отказа по i-й причине; не уменьшила вероятность отказа по i-й

причине; изменила вероятность отказа по i-й причине. Доработки, вносимые в

конструкцию разрабатываемого МЛК, обусловливают «скачки» значений ПН. Величина

«скачков» определяется содержанием доработок, т.е. характером устраняемых

отказов, количеством устраняемых причин отказов.

Существенным

свойством доработки для устранения причин отказа является управляемость

моментом её проведения относительно отказа. В общем случае доработка следует за

отказом. После проявления отказа, в результате анализа его причин, принимается

решение о доработке для устранения этих причин. Наряду с этим, в процессе

испытаний фиксируют текущие значения контролируемых параметров, на основании

анализа изменения (дрейфа) которых возможно принятие решения о проведении

доработки до факта выхода параметра за установленные пределы.

Таким

образом, конструкция МЛК на завершающих проектных этапах с точки зрения анализа

надёжности представляет собой развивающуюся систему, подверженную со стороны

разработчиков постоянным воздействиям - доработкам. Кроме того, конструкция МЛК

как объект испытаний оказывается сложной системой, включающей в себя

подсистемы, обеспечивающие проведение испытаний, обслуживание и восстановление;

системой, видоизменяющей свою структуру в зависимости от целей испытаний,

вследствие чего отдельные части конструкции характеризуются различными

наработками в различных условиях и режимах испытаний. Указанные особенности

прежде всего подлежат учёту при моделировании процесса отработки МЛК,

обосновании методики оценки ПН отрабатываемого и испытываемого изделия.

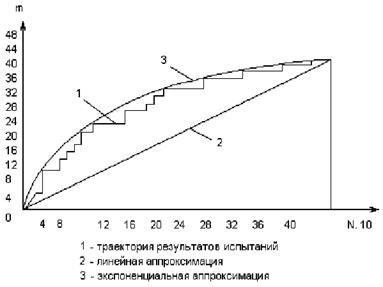

Характер

реальных траекторий результатов отработки МЛК на завершающих этапах их создания

предопределяет невозможность использования традиционной биномиальной схемы

обработки данных для оценки ПН. Траектория отработки представляет собой график

зависимости количества отказов от наработки в виде ступенчатой функции с

единичными скачками в точках, соответствующих порядковым номерам испытаний, в

которых наблюдались отказы. Траектория отработки позволяет выявить степень

однородности данных и установить, насколько правомерно использование

традиционной биномиальной схемы обработки данных (опыты-циклы независимые,

вероятность исхода опыта одинаковая в каждом опыте) для оценки ПН испытываемых

МЛК. На рисунке 12 приведена типичная траектории результатов испытаний образца.

Рисунок 12. Типовая траектория результатов отработки МЛК:

- траектория результатов испытаний,

- линейная аппроксимация,

- экспоненциальная аппроксимация

Традиционная эффективная оценка ПН (вероятности безотказной работы за

один цикл P=1-m/N), характеризуя лишь линейную аппроксимацию реальной

траектории результатов испытаний, вызывает противоречие, неразрешимое в рамках

рассматриваемой схемы. Действительно полная обработка данных (учтены все отказы

и суммарная наработка образца) приводит к явно заниженной осреднённой оценке ПН

и нарушает принцип применимости биномиальной схемы, требующей выполнения

условия однородности обрабатываемых данных.

В практике обработки неоднородных данных выделяют два направления. Первое

характеризуется разработкой устойчивых (робастных) методов, позволяющих

исключить из обработки данные, имеющие существенно иную природу, чем основная

выборка. В рамках этого направления наличие данных, принадлежащих другим

(«чужим») распределениям, рассматривается как вредное явление, искажающее

статистические выводы. Поэтому оно направлено на создание эффективных процедур,

позволяющих уменьшить это влияние. Второе направление включает работы по объединению

неоднородных данных, получаемых из различных источников.

Подход, используемый в оценке МЛК, относится ко второму направлению. Он

опирается на возможность переноса информации между неоднородными группами

данных, имеющих общую основу. Основное отличие такого подхода к проблеме

оценивания надёжности МЛК состоит в том, что наряду с классическими

статистическими моделями, здесь используются модели, характеризующие структуру

процесса отработки МЛК, особенности отрабатываемой конструкции, влияние условий

и режимов работы на надёжность компонентов конструкции МЛК.

Информация,

используемая для оценки ПН конструкции МЛК в процессе отработки:  - число отказов,

- число отказов,  - замеры

контролируемых параметров, Nn - наработки МЛК и его узлов, Sn - условия и режимы испытаний, Дn - доработки

конструкции МЛК,

- замеры

контролируемых параметров, Nn - наработки МЛК и его узлов, Sn - условия и режимы испытаний, Дn - доработки

конструкции МЛК,  - число устранённых доработками причин отказов (

- число устранённых доработками причин отказов ( ; l - число этапов отработки). Эти данные представляют

собой, как правило, статистические совокупности, плохо упорядоченные и

ограниченные по объёму. Зависимость самой возможности проведения анализа

достигнутого уровня надёжности отрабатываемой конструкции МЛК от объёма и

содержания имеющейся информации предопределяет усилия в направлении как

повышения информативности информационной базы, так и поиска эффективных моделей

и методов обработки данных. Эффективных в том смысле, что они наилучшим образом

используют всю имеющуюся разнородную информацию и при этом дают лучшие оценки,

при равной по объёму и содержанию исходной информации.

; l - число этапов отработки). Эти данные представляют

собой, как правило, статистические совокупности, плохо упорядоченные и

ограниченные по объёму. Зависимость самой возможности проведения анализа

достигнутого уровня надёжности отрабатываемой конструкции МЛК от объёма и

содержания имеющейся информации предопределяет усилия в направлении как

повышения информативности информационной базы, так и поиска эффективных моделей

и методов обработки данных. Эффективных в том смысле, что они наилучшим образом

используют всю имеющуюся разнородную информацию и при этом дают лучшие оценки,

при равной по объёму и содержанию исходной информации.

В

теории надёжности отсутствует универсальный и одновременно эффективный метод

оценки ПН отрабатываемого изделия. Не закрыт вопрос и об определении областей

эффективного применения различных методов и моделей. Из этого следует, что ни

одной из моделей в отдельности недостаточно для точной и достоверной оценки ПН

отрабатываемого МЛК. Очевидно, что перспективным в поиске эффективных методов

оценки ПН отрабатываемого МЛК оказывается комплексный алгоритм оценки ПН,

объединяющий сильные стороны известных методов: метода, использующего

аппроксимирующую модель (модель роста надёжности - модель реализации процесса

изменения надёжности объекта при отработке); метода, основывающегося на

построении рекуррентных соотношений, включающих формулы полной вероятности;

классический метод обработки результатов испытаний, проводимых по схеме

Бернулли (биномиальных испытаний).

При анализе отказов выберем следующую схему:

Определение для каждого параметрического отказа места (подсистема,

элемент), периода и времени возникновения отказа, режимов и условий работы;

Классификация и установление причин возникновения параметрических и

функциональных, приводящих к немедленному прекращению функционирования МЛК, при

возможности указывается физика отказов;

Краткое описание и оценка эффективности принятых мероприятий по

устранению отказов;

Оценка временных (TYi jзатр.) и

стоимостных (CYi jзатр.) затрат на устранение параметрических отказов при j доработке, включая время на поиск и

установление причин отказа для каждого этапа жизненного цикла МЛК и по каждому Yj выходному параметру;

Оценка временных (TYi jзатр.) и

стоимостных (CYi jзатр.) затрат на устранение функциональных (так называемых

внезапных) отказов в процессе испытаний, в том числе поправки в процессе

разработки и сдачи опытного образца при возможности выделить конструктивные,

технологические и эксплуатационные отказы;

Проведение (в том числе поэтапного) сравнительного анализа трудозатрат на

устранение параметрических и функциональных отказов;

1.6 Анализ математических моделей для оценки надежности МЛК в

процессе отработки и испытаний

лидарный комплекс мобильный

Исходя из анализа устройства и функционирования МЛК как сложной системы и

как объекта надежности для оценки ПН его в процессе отработки рассмотрим

следующие модели:

. Биномиальная классическая модель

. Биномиальная рекуррентная модель

. Биномиальная модель, дифференцированная по причинам отказов

. Аппроксимационная модель

1.6.1 Биномиальная классическая модель

В

модели, относящейся к схеме испытаний Я. Бернулли (биномиальной модели),

рассматривается последовательность n независимых испытаний, в каждом из которых

возможны два исхода: А и  (например, успех и отказ). Вероятности исходов равны

р и q соответственно, причем р = 1 - q. В каждом испытании вероятность р

постоянна. При этих предпосылках рассматривается случайная величина t -

возможное число исходов вида

(например, успех и отказ). Вероятности исходов равны

р и q соответственно, причем р = 1 - q. В каждом испытании вероятность р

постоянна. При этих предпосылках рассматривается случайная величина t -

возможное число исходов вида  (например,

отказов) в n испытаниях. Вероятность

(например,

отказов) в n испытаниях. Вероятность  того,

что в n испытаниях будет ровно

того,

что в n испытаниях будет ровно  отказов,

и вероятность

отказов,

и вероятность  того, что в n испытаниях число отказов не превысит

некоторого фиксируемого значения х, выражают с помощью соотношений

того, что в n испытаниях число отказов не превысит

некоторого фиксируемого значения х, выражают с помощью соотношений

,

,

.

.

1.6.2 Биномиальная рекуррентная модель

Рекуррентная модель "дифференцированная по календарю доработок"

учитывает неоднородность исходных статистических данных, текущей и априорной

информации об отрабатываемой конструкции (неоднородность, обусловленную

воздействиями на испытываемое изделие в процессе его отработки в виде

доработок, варьированием «конфигурацией» объекта испытаний, разнообразием

режимов и условий испытаний), основывается на использовании идеи формулы полной

вероятности. Исходной информацией принимается: m1 и n1 - число отказов и число

испытаний до доработки; m2 и n2 - число отказов и число испытаний в серии после

оцениваемой доработки до следующей.

1.6.3 Биномиальная модель, дифференцированная по причинам отказов

Модель

"дифференцированная по причинам отказов". Точечная оценка вероятности

безотказной работы при наличии отказов определяется по формуле  , где n - число циклов за период испытаний; m - число

отказов при n циклах. Точечная оценка вероятности безотказной работы при

отсутствии отказов определяется по формуле

, где n - число циклов за период испытаний; m - число

отказов при n циклах. Точечная оценка вероятности безотказной работы при

отсутствии отказов определяется по формуле  .

.

Вероятности

безотказной работы изделия при проведении доработок по устранению причин

конструкционных отказов:

.

, где

, где  - оценка

ВБР по общему числу импульсов и отказов, для устранения причин которых

доработки не производились; k - число типов отказов, по которым проводятся

доработки;

- оценка

ВБР по общему числу импульсов и отказов, для устранения причин которых

доработки не производились; k - число типов отказов, по которым проводятся

доработки;

.

;

;  ;

;  ,

,  - число

отказов i-го типа и циклов испытаний до проведения по ним доработок;

- число

отказов i-го типа и циклов испытаний до проведения по ним доработок;  - число циклов без отказов после проведения доработки

по устранению причин возникновения i-го типа отказа, включая результаты

специальных испытаний отказавшего узла (механизма, детали) для подтверждения

эффективности проведенной доработки;

- число циклов без отказов после проведения доработки

по устранению причин возникновения i-го типа отказа, включая результаты

специальных испытаний отказавшего узла (механизма, детали) для подтверждения

эффективности проведенной доработки;  - оценка

ВБР после проведения доработки с изменением КД по устранению конструкционного

отказа.

- оценка

ВБР после проведения доработки с изменением КД по устранению конструкционного

отказа.

1.6.4 Аппроксимационная модель

Аппроксимационная модель характеризуется следующими допущениями:

испытания в процессе отработки изделия делятся на этапы моментами внесения

доработок; внутри этапа испытания (опыты) независимые; надёжность объекта

испытаний изменяется только в результате доработок; доработка может проводиться

как после отказа, так и после успешного испытания; относительный вклад каждой

доработки в изменение надёжности изделия выражается числом устранённых причин

отказов; вклад устранения одной причины отказа в изменение надёжности отрабатываемого

изделия постоянный для данного периода испытаний.

Модель

строят на основе логико-вероятностного принципа. При этом в виде линейной

аппроксимации анализируют приращения значений оцениваемого ПН ( - приращение вероятности безотказной работы) в

результате проведения доработок конструкции:

- приращение вероятности безотказной работы) в

результате проведения доработок конструкции:

,

,

где

- коэффициент, характеризующий изменение оставшейся

после (i-1)-й доработки вероятности отказа

- коэффициент, характеризующий изменение оставшейся

после (i-1)-й доработки вероятности отказа  за счёт

i-й доработки;

за счёт

i-й доработки;  - коэффициент, характеризующий снижение достигнутой

вероятности безотказной работы

- коэффициент, характеризующий снижение достигнутой

вероятности безотказной работы  за счёт

i-й доработки; i - индекс, характеризующий номер доработки (

за счёт

i-й доработки; i - индекс, характеризующий номер доработки ( - количество доработок).

- количество доработок).

1.7 Методика определения показателей надежности МЛК на этапе его

отработки

На основе анализа МЛК как объекта надежности и анализа предлагаемых

математических моделей оценки надежности предложена методика определения

показателей надежности МЛК на этапе его отработки. Методика предполагает

применение двух схем определения оценок ПН МЛК по результатам отработки и

испытаний:

. по подсистемам МЛК и

. по типам отказов.

В первом случае точечную оценку вероятности безотказной работы (ВБР) за

цикл МЛК в целом рассчитывают по формуле

,

,

где

S - число подсистем МЛК;  и

и  - точечные

оценки ВБР j-й подсистемы МЛК по неустранимым отказам и устранимым отказам,

соответственно.

- точечные

оценки ВБР j-й подсистемы МЛК по неустранимым отказам и устранимым отказам,

соответственно.

Во

втором случае точечная оценка ВБР рассчитывается по формуле

,

,

где

- оценка ВБР МЛК по общему числу циклов и отказов,

для устранения причин которых доработки не производились;

- оценка ВБР МЛК по общему числу циклов и отказов,

для устранения причин которых доработки не производились;  - оценка ВБР МЛК по j-му типу отказов с учетом

проведенной доработки; K - число типов отказов, по которым проводятся доработки.

- оценка ВБР МЛК по j-му типу отказов с учетом

проведенной доработки; K - число типов отказов, по которым проводятся доработки.

В

случае реализации первой схемы определения оценок ПН МЛК по результатам

отработки и испытаний информацию о надёжности МЛК в ходе испытаний собирают и

фиксируют по подсистемам образца. При этом рекомендуется пользоваться формой,

приведенной ниже в таблице 1.

Информация о надежности j-ой подсистемы

Таблица 1

|

Дата

|

Наработка подсистемы до

отказа или предельного состояния

|

Характеристика отказа

|

Наработка подсистемы до

доработки

|

Характеристика доработки

|

|

|

ЗО, НЗО

|

КО, ПО, ЭО

|

УО, НУО

|

ПО, НПО

|

|

Значимая, незначимая

|

1-го рода, 2-го рода

|

Число устранимых причин

отказа

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Заполняется в ходе

испытаний

|

Заполняется после

установления причины отказа

|

Заполняется после внесения

доработки

|

Примечание. В таблице указывается фактическая наработка j-й подсистемы

МЛК.

Исходными

данными для расчёта оценок ПН МЛК в этом случае являются: число подсистем

образца, участвующих в отработке и испытаниях S; оценки ВБР каждой j-й

подсистемы  ,

,  .

Исходные данные для расчёта оценки ВБР j-й подсистемы МЛК при обобщении частных

ситуаций:

.

Исходные данные для расчёта оценки ВБР j-й подсистемы МЛК при обобщении частных

ситуаций:

фактическая

наработка j-й подсистемы образца njф;

число

неустранимых отказов j-й подсистемы mjн;

число

серий испытаний j-й подсистемы vj;

число

причин отказов, устранённых в i-й доработке j-й подсистемы (здесь  ;

;  -

«нулевая» доработка),

-

«нулевая» доработка), ;

;

наработка

j-й подсистемы в импульсах (циклах срабатывания) i-й серии испытаний (между

(i-1)-й и i-й доработками), ;

;

число

устранимых отказов в i-й серии испытаний (между (i-1)-й и i-й доработками), .

.

Исходные

данные для определения оценки ПН j-й подсистемы образуют две выборки данных:

неустранимых отказов, включающую в себя фактическую наработку подсистемы и

число неустранимых отказов; устранимых отказов, включающую в себя данные о

наработках и отказах в сериях испытаний и данные о доработках j-й подсистемы

изделия.

При

формировании выборок данных для оценки ПН МЛК учитывают отказы, зафиксированные

и идентифицированные по результатам классификации :

независимые

конструкционные и производственные при оценке ПН испытываемого образца МЛК;

конструкционные

при оценке конструкционной составляющей ПН;

производственные

при оценке производственной составляющей ПН.

При

формировании выборок данных не принимают во внимание отказы тех элементов

образца, которые исключены из штатной комплектации изделия в результате

изменения КД. Из повторяющихся устранимых отказов во внимание принимают только

первый отказ. Форма представления исходных данных для расчёта оценок ПН

приведена в таблице 2.

Таблица 2

|

Номер серии испытаний

(номер доработки)

|

Количество испытаний в

серии

|

Количество отказов

|

Число причин отказов,

устранённых доработкой

|

|

1

|

n1

|

m1

|

k1

|

|

2

|

n2

|

m2

|

k2

|

|

...

|

...

|

...

|

...

|

|

i

|

ni

|

mi

|

ki

|

|

...

|

...

|

...

|

...

|

|

vj

|

nv

|

mv

|

kv

|

Точечную оценку ВБР j-й подсистемы МЛК по выборке неустранимых отказов

определяют по формуле:

= 1 -

mjн/njф.

= 1 -

mjн/njф.

Точечную оценку ВБР j-й подсистемы МЛК по выборке устранимых отказов

определяют по одной из моделей: биномиальной, аппроксимационной, рекуррентной

"дифференцированной по календарю доработок". Общий вид моделей

представлен выражением:

= P (vj, nij, mij, kij).

= P (vj, nij, mij, kij).

Биномиальная модель точечной оценки ВБР:

=

=

При аппроксимационной модели оценку ВБР j-й подсистемы МЛК после

последней доработки определяют по формуле:

,

,

где

,

,  - оценки

ВБР при n →¥ и n = 0;

- оценки

ВБР при n →¥ и n = 0;  - оценка

коэффициента, характеризующего эффективность устранения одной причины отказов;

ks - количество причин отказов, устранённых в s-й доработке (k0 º 0,

- оценка

коэффициента, характеризующего эффективность устранения одной причины отказов;

ks - количество причин отказов, устранённых в s-й доработке (k0 º 0,  );

);  , v - номер последней серии испытаний. При

рекуррентной "по календарю доработок" модели оценку ВБР j-й

подсистемы МЛК после i-й доработки определяют по формуле:

, v - номер последней серии испытаний. При

рекуррентной "по календарю доработок" модели оценку ВБР j-й

подсистемы МЛК после i-й доработки определяют по формуле:

,

,

где

;

;  ;

;  - параметр модели, имеющий смысл вероятности принятия

гипотезы

- параметр модели, имеющий смысл вероятности принятия

гипотезы  относительно альтернативных гипотез Pi-1<Pi; Pi-1>Pi ;

относительно альтернативных гипотез Pi-1<Pi; Pi-1>Pi ;  .

.

Альтернативную гипотезу для каждой доработки выбирают на основе

инженерного анализа: гипотезу Pi-1<Pi принимают в качестве альтернативной,

если есть информация о том, что доработка увеличила безотказность образца;

гипотезу Pi-1>Pi, если есть информация о том, что доработка уменьшила

безотказность образца; гипотезу Pi-1¹Pi , если нет какой-либо информации о том, что доработка

изменила безотказность образца.

Для определения оценки ВБР после следующей (i+1)-й доработки используют

величины эквивалентных чисел отказов и испытаний:

Рекуррентная процедура расчёта оценок ВБР продолжается вплоть до

последней доработки в выборке данных.

Эквивалентное число испытаний, найденное после обработки всех серий

испытаний, применяют в дальнейшем вместо фактической наработки подсистемы для

нахождения нижней доверительной границы (НДГ) ВБР.

В случае реализации второй схемы определения оценок ПН МЛК информацию о

надёжности МЛК в ходе отработки и испытаний собирают и фиксируют по

установленному перечню типов отказов.

Исходными данными для расчёта оценок ПН МЛК в этом случае служат:

. число типов отказов образца МЛК, по которым проводят доработку,

К;

2. точечная

оценка ВБР МЛК по общему числу импульсов и отказов, для устранения причин

которых доработки не производили  ;

;

. точечные

оценки ВБР МЛК по каждому типу отказов с учетом проведенных доработок,  .

.

Исходные

данные для расчёта точечной оценки ВБР МЛК по неустранимым отказам  : фактическая наработка МЛК в процессе отработки и

испытаний nф; число неустранимых отказов в процессе отработки и испытаний МЛК

mн.

: фактическая наработка МЛК в процессе отработки и

испытаний nф; число неустранимых отказов в процессе отработки и испытаний МЛК

mн.

Точечную

оценку ВБР МЛК  рассчитывают по формулам:

рассчитывают по формулам:

. при

наличии отказов (mн ¹ 0)  =1-mн/nф;

=1-mн/nф;

. при

отсутствии отказов (mн = 0)  =1-1/2(nф+2).

=1-1/2(nф+2).

Исходными данными для оценки ВБР МЛК по j-му типу отказов с учетом проведенной доработки являются:

. число типов отказов К;

. наработки МЛК в импульсах (циклах срабатывания) до момента

проведения доработки по каждому типу отказов n11, n12, ... n1j,..., n1K;

. число устранимых отказов по каждому типу отказов m1j, m2j, ... mij, ..., mK;

. наработки МЛК в импульсах (циклах срабатывания) без отказов

после проведения доработки по каждому типу отказов, включая результаты

специальных испытаний отказавшего узла (механизма, детали) для подтверждения

эффективности проведенной доработки n21, n22, ... n2j, ..., n2K.

Форма представления исходных данных для расчёта оценок ПН приведена в

таблице 3.

Информация о надёжности млк, распределенная по типам отказов

Исходные данные для расчёта ПН МЛК по результатам отработки и испытаний:

. количество типов отказов МЛК K;

. фактическая наработка МЛК nф;

. число неустранимых отказов МЛК mн;

. число устранимых отказов МЛК mу.

Таблица 3

|

Тип отказа

|

Количество испытаний по

данному типу отказа до доработки

|

Количество отказов данного

типа

|

Количество испытаний по

данному типу отказа после доработки

|

|

1

|

n11

|

m1

|

n21

|

|

2

|

n12

|

m2

|

n22

|

|

...

|

...

|

...

|

...

|

|

i

|

n1i

|

mi

|

n2i

|

|

...

|

...

|

...

|

...

|

|

K

|

n1K

|

mK

|

n2K

|

Расчёт точечной оценки ВБР МЛК по j-му типу отказов с учетом проведенной

доработки проводят по модели «дифференцированной по типам отказов»:

,

,

где

.

.

Для расчета составляющей точечной оценки ВБР МЛК по данным об устранимых

отказах выбирают схему определения оценок ПН МЛК и модель точечной оценки ВБР

(биномиальная, аппроксимационная, рекуррентная, дифференцированная по типам

отказов).

Если перечень типов отказов достоверно установлен, оценку ВБР МЛК по

результатам отработки и испытаний проводят по второй схеме расчета с

использованием модели "дифференцированной по типам отказов".

Если перечень типов отказов не установлен, ВБР МЛК по результатам

отработки и испытаний рассчитывают с использованием информации по подсистемам

МЛК. При этом если траектория отработки (зависимость числа отказов от

наработки):

а) близка к экспоненте и число серий испытаний v³5, используют аппроксимационную

модель;

б)

отличается от экспоненты и число серий испытаний  v2,

используют рекуррентную модель;

v2,

используют рекуррентную модель;

в)

состоит из одной серии испытаний (ν=1, доработки нет) - биномиальная модель.

Результаты

расчета ВБР в процессе отработки представлен графиком

Среднюю

наработку на отказ МЛК определяют по формуле

.

.

При оценке НДГ, ВБР и наработки на отказ используются известные

математические зависимости теории вероятности согласно принятой модели.

При оценке надежности МЛК по результатам испытаний приняты следующие

допущения:

· отказы нерезервируемых элементов приводят к отказам образца

МЛК;

· отказы элементов независимые;

· последствия отказов устраняют заменой или ремонтом отказавших

элементов;

· причины отказов можно устранять доработками;

· надёжность образца изменяется только в результате доработок.

Под оценкой ПН понимают числовые значения показателей, определяемые по

результатам наблюдений за МЛК в условиях отработки и испытаний.

За числовые значения ПН МЛК принимают точечную оценку ВБР за цикл, НДГ

интервала, которая с заданной доверительной вероятностью не превосходит

истинное значение ВБР за цикл, точечную оценку средней наработки на отказ, НДГ

интервала, которая с заданной доверительной вероятностью не превосходит

истинное значение средней наработки на отказ.

При определении ПН МЛК испытания делят на зачётные и незачётные.

К незачётным относят испытания, проведённые в условиях, отличных от

регламентированных; в которых произошли отказы по вине системы, обеспечивающей

испытания; заранее объявленные незачётными.

Испытания, незачетные для одних подсистем МЛК, могут быть зачетными для

других.

Под наработкой понимают продолжительность или объём работы МЛК, его узлов

и агрегатов на момент вычисления оценки ПН.

Для определения наработки проводят декомпозицию МЛК на элементы, узлы и

агрегаты, которые объединяют в подсистемы таким образом, чтобы наработки

функционально связанных элементов, узлов и агрегатов в каждой отдельной

подсистеме были бы одинаковы по результатам испытаний.

Как частный (вырожденный) случай, МЛК можно рассматривать состоящей из

одной подсистемы (МЛК не декомпозируют и рассматривают как единое целое).

Наработки всех подсистем МЛК приводят к единой единице измерения -циклу.

Наработку подсистем циклического действия МЛК оценивают числом циклов,

при их функционировании, или числом циклов, которое могло бы быть произведено

при функционировании этих подсистем.

Наработку подсистем непрерывного действия МЛК оценивают числом циклов,

произведенных при их функционировании, наработкой подсистем циклического действия,

в обеспечении функционирования которых они участвовали.

Признаками отказов являются следующие события, произошедшие при исправном

состоянии системы, обеспечивающей испытания:

. невозможность начала функционирования МЛК или её подсистемы

после проведения всех регламентных работ, указанных в эксплуатационной

документации;

. неплановое прекращение функционирования МЛК или её подсистемы;

. выход контрольных параметров подсистем МЛК, специально

регламентированных разработчиком, за установленные в нормативно-технической

документации (НТД) и конструкторской документации пределы;

. обнаружение неисправности, устранение которой выходит за рамки

перечня регламентных работ, указанных в ЭД.

Неисправность - такое состояние МЛК, при котором она не удовлетворяет хотя

бы одному требованию НТД и КД.

При подготовке исходных данных для расчёта оценок ПН произошедший отказ

классифицируется следующим образом:

. зависимый, независимый;

. конструктивный, производственный, эксплуатационный;

. устранимый, неустранимый;

. повторяющийся, неповторяющийся.

Для оценки показателей надёжности из массива первичных данных по

результатам испытаний выделяют и в дальнейшем не учитывают следующие отказы:

зависимые, вызванные воздействием внешних факторов, не предусмотренных

техническими условиями на изделие, являющиеся следствием нарушения инструкции

по эксплуатации, по вине измерительной аппаратуры. Классификацию отказов

рекомендуется проводить согласно таблицам 4-7.

Вопросы для классификации отказов Таблица 4

Зависимость отказа

|

Вопрос

|

Вариант ответа

|

|

Обусловлено ли

возникновение отказа последствиями другого отказа?

|

Да Нет

|

|

Гипотеза о зависимости

отказа: независимый отказ (НЗО); зависимый отказ (ЗО).

|

ЗО НЗО

|

Таблица 5

Характер причины отказа (только для НЗО)

|

Вопросы

|

Варианты ответов

|

|

Нарушил ли персонал

требования ЭД?

|

Да

|

Нет

|

Да

|

Нет

|

Да

|

Нет

|

Да

|

Да

|

Да

|

|

Выполнимы ли требования ЭД?

|

Да

|

...

|

Нет

|

...

|

Нет

|

...

|

Да

|

Нет

|

|

Обнаружено ли

несоответствие конструкции требованиям КД?

|

Нет

|

Да

|

Нет

|

Да

|

Да

|

Нет

|

Да

|

Да

|

Да

|

|

Выполнимы ли

технологические требования КД?

|

...

|

Да

|

...

|

Нет

|

Нет

|

...

|

Да

|

Нет

|

Да

|

|

Гипотеза о причине отказа:

конструкционный отказ (КО); производственный отказ (ПО); зксплуатационный

отказ (ЭО)

|

ЭО

|

ПО

|

КО

|

КО

|

КО#

|

КО#*

|

ЭО или ПО**

|

ЭО или КО**

|

КО или ПО**

|

Таблица 6

Устранимость причины отказа (кроме ЭО)

|

Вопрос

|

Варианты ответа

|

|

Проводилось ли изменение

КД, ТД или ЭД с целью устранения причины отказа, повлекшее за собой изменение

технического состояния образца или стратегии обслуживания и восстановления

изделия?

|

Да

|

Нет

|

|

Гипотеза об устранимости

отказа: устранимый отказ (УО); неустранимый отказ (НУО)

|

УО

|

НУО

|

Примечание. Факт изменения операций контроля при изготовлении изделия не

является признаком устранимого отказа.

Таблица 7

Повторяемость отказов (только для УО)

|

Вопросы

|

Варианты ответов

|

|

Имела ли место ранее данная

конкретная причина отказа?

|

Нет

|

Да

|

Да

|

|

Проводилось ли изменение

документации с целью устранения причины отказа после предыдущего его

появления?

|

…

|

Да

|

Нет

|

|

Гипотеза о повторяемости

отказа: неповторяющийся отказ (НПО); повторяющийся отказ (ПО)

|

ПО

|

НПО

|

ПО

|

Признак зависимого отказа - обусловленность причин его возникновения

последствиями другого отказа.

Признак конструкционного отказа - необходимость изменения КД или ЭД для

устранения причин отказа.

Признак производственного отказа - несоответствие элементов, узлов и

агрегатов МЛК, по вине которых произошёл отказ, требованиям КД (кроме случаев

ремонта по нештатной технологии).

Признак эксплуатационного отказа - прямое нарушение обслуживающим

персоналом требований ЭД, если эти требования выполнимы.

Кроме того, к эксплуатационным относят отказы, произошедшие по вине

элементов, узлов и агрегатов МЛК, отремонтированных по нештатной технологии и

не соответствующих требованиям КД.

Признак устранимого отказа - факт изменения КД, технологической документации

(ТД) или ЭД с целью устранения причин отказа, влекущих за собой изменение

технического состояния образца или стратегии обслуживания и восстановления

изделия.

Признак повторяющегося отказа - выявление причины отказа, которая ранее

уже имела место, но мероприятия по её устранению (доработка) не проводились.

Признак предельного состояния изделия - невозможность дальнейшей

эксплуатации изделия вследствие возникновения неустранимых в данных условиях

отказов или предельных состояний элементов, вызывающих прекращение

функционирования изделия.

Критерии отказов и предельных состояний элементов, узлов и агрегатов МЛК

устанавливают в КД на изделие.

При расчёте оценок ПН образца МЛК по результатам отработки и испытаний

принимают во внимание конструкционные, производственные и неустранимые отказы,

но не учитывают отказы, произошедшие вне связи с функционированием и

обслуживанием МЛК, т.е. при нештатных воздействиях на МЛК.

Произошедший отказ относят к одной из подсистем МЛК, в состав которой

входят те элементы, узлы и агрегаты, по вине которых произошёл отказ. В случае,

если невозможно отнести отказ к отдельной подсистеме, его относят к МЛК в

целом.

Отказы, причину которых не удалось установить, классифицируют как

неустранимые конструкционные отказы.

Под доработкой понимают любое изменение конструкции, технологии

изготовления и эксплуатационных нормативов, направленное на достижение

требуемой кондиции изделия. Признаком доработки МЛК, её элементов, узлов и

агрегатов является изменение КД, ТД или ЭД.

Приведение образца в соответствие с документацией не является доработкой

изделия.

При подготовке исходных данных для расчёта оценки ПН доработку

классифицируют следующим образом: значимая, незначимая; 1-го рода, связанная с

устранением причин отказов; 2-го рода, не связанная с устранением причин

отказов. Признаком незначимой доработки, с точки зрения её влияния на

надёжность изделия, служит либо факт неизменности объекта испытаний

(технического состояния образца или стратегии его обслуживания и

восстановления) до и после доработки, либо наличие достоверной информации о

том, что данное изменение объекта испытаний не влияет на надёжность изделия.

Признак доработки 1-го рода - проведение доработки с целью устранения причин

произошедших отказов. Признак доработки 2-го рода - проведение доработки вне

связи с устранением причин отказов. Значительное изменение условий испытаний, в

результате которого может измениться надёжность образца, условно считается

значимой доработкой 2-го рода. При частых (более частых, чем доработки 1-го рода)

и обратимых изменениях условий испытаний такие изменения не принимают во

внимание в качестве доработок 2-го рода.

Для каждой доработки 1-го рода определяют фактическое число причин

отказов, на устранение которых направлена доработка.

Доработка относится к одной из подсистем МЛК, в состав которой входят те

элементы, узлы и агрегаты, относительно которых были изменены КД или ЭД.

Моментом внесения доработки считается момент внесения соответствующего

изменения в образец МЛК или момент, начиная с которого обслуживающий персонал

действует согласно изменённой ЭД. Моменты внесения доработок разделяют серии

испытаний.

Серии испытаний - совокупности испытаний образца МЛК или его подсистемы

от начала испытаний до момента внесения первой доработки, между соседними моментами

внесения доработок, от последнего момента внесения доработки до момента

окончания испытания. Восстановление МЛК связано с переводом образца из

неработоспособного состояния (непредельного) в работоспособное. Восстановление

может заключаться в предотвращении отказа. Под операциями восстановления

следует понимать операции идентификации отказа (определение его места и

характера), замены, регулирования и контроля технического состояния элементов и

заключительные операции контроля работоспособности изделия в целом.

Случаи восстановления работоспособного состояния не учитывают как

доработки изделия. Учитываемым, с точки зрения оценки показателя

ремонтопригодности, случаем восстановления работоспособного состояния является

приведение образца в соответствие с конструкторской документацией в ходе

устранения отказов, повреждений и их последствий с использованием ЗИПа.

1.8 Расчет ВБР и наработки на отказ МЛК для режима анализа №2

Расчет ПН проведен по следующим типам отказов:

. Прогар зеркал резонатора СО2 лазера;

. Протечка системы охлаждения СО2 лазера;

. Сбой синхронизации СО2 лазеров;

. Отказ системы управления перестройки СО2 лазеров по длинам волн;

. Отказ датчиков упора сканера;

. Отказ привода сканера по перегрузке;

. Отказ, обусловленный поворотом сканера больше положенного;

. Зависание электроники;

. Зависание программного обеспечения;

. Потеря связи между рабочим местом №1 и рабочим местом №2.

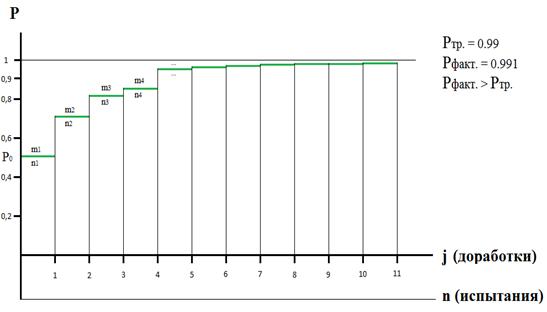

Общая диаграмма повышения вероятности безотказной работы от количества

испытаний P(n) и количества доработок P(j), полученная при доработке МЛК для

режима анализа №2 приведена на рисунке 13. Расчет и построение графика

изменения ВБР в процессе отработки произведен с использованием пакета программ

в среде MATLAB. Описание программы приведено в разделе 1.9.

Рисунок 13. Диаграмма повышения вероятности безотказной работы для режима

анализа №2

На первом этапе испытаний проведено 4 цикла, получено 2 отказа;

На втором этапе испытаний проведено 6 циклов, получен 2 отказа;

На третьем этапе испытаний проведено 9 циклов, получено 2 отказа;

На четвертом этапе испытаний проведено 14 циклов, получено 2 отказа;

На пятом этапе испытаний проведено 16 циклов, получен 1 отказ;

На шестом этапе испытаний проведено 18 циклов, получен 1 отказ;

На седьмом этапе испытаний проведено 20 циклов, получен 1 отказ;

На восьмом этапе испытаний проведено 23 цикла, получен 1 отказ;

На девятом этапе испытаний проведено 26 циклов, получен 1 отказ;

На десятом этапе испытаний проведено 28 циклов, получен 1 отказ;

На одиннадцатом этапе испытаний проведено 40 циклов, получено 1 отказ.

При построении диаграммы за цикл принят интервал, равный сумме времени

работы МЛК за режим анализа №2 (1 мин.) В результате расчетов вероятности

безотказной работы на каждом этапе испытаний при использовании биномиальной

классической модели получена Pфакт.=0.991 (за один цикл работы) за 11 этапов

отработки. Таким образом имеем Pфакт.>Pтр. Порядок расчета ВБР МЛК для

режимов: развертывания, дежурного сканирования, анализа №1 и сворачивания - аналогичен.

Для расчета наработки на отказ МЛК, как комплекса в целом, воспользуемся

исходными данными наработок отказа подсистем, времени восстановления их и

вероятностью отказа при включении, приведенными в таблице 6. Данные наработок и

времени восстановления взяты на основе требований к надежности комплектующих

подсистем.

Таблица 8.

|

Номер

|

Подсистема

|

Показатели

|

|

|

Тоi , ч

|

Pвкл

|

Твi , ч

|

λi·10-6

|

|

1

|

ТТЛ

|

5000

|

0,99

|

48

|

200

|

|

2

|

ТЕА СО2 лазеры

|

3000

|

0,99

|

4

|

333

|

|

3

|

Телескоп

|

12000

|

0,99

|

16

|

83,3

|

|

4

|

Сканер

|

10000

|

0,99

|

16

|

100

|

|

5

|

Приемник ДВ канала

|

50000

|

0,99

|

8

|

20

|

|

6

|

Приемники КВ и

спектрального канала

|

50000

|

0,99

|

8

|

20

|

|

7

|

Система управления и

обработки данных

|

50000

|

0,99

|

4

|

20

|

Σ λ = 776,3; Т о = 1288 ч.

1.9 Программа оценки надежности МЛК по результатам испытаний

Пакет прикладных программ предназначен для оценки ПН МЛК по результатам

отработки и испытаний, разработан в среде MATLAB, состоит из управляющей

программы и программ решения задач оценки ПН МЛК по данным отработки и

испытаний.

Управляющая программа.

Структура меню управляющей программы представлена на рисунке 14.

Рисунок 14. Структура меню управляющей программы

Управляющая программа представляет собой интерфейс в виде программы-меню

(см. рисунок 15), предназначенной для выбора метода (модели) решения задачи

оценки ПН. После выбора, с помощью программы модели решения задачи оценки ПН,

активизируется соответствующая «рабочая» программа.

Рисунок 15. Программа-меню

Диалоговое окно открывается вызовом программы рrogramma_1001.m. Затем

«нажатием» курсором на кнопку “Run” открывается интерфейс.

Исходные данные для расчета пользователь вводит с клавиатуры в поля

исходных данных: число циклов (n), количество отказов (d), значение

доверительной вероятности (gamma). После «нажатия» курсором кнопки «Решение» в

окнах рассчитываемых ПН (Р, Т, Р_ , Т_ ) появляются результаты расчета.

Программа расчета ПН по аппроксимационой модели обеспечивает получение

оценок ПН МЛК, прогнозирование значений ПН МЛК по результатам отработки и

испытаний и прогнозный расчет дополнительного количества циклов, необходимых

для достижения требуемых значений ПН. Работа с программой построена с

использованием интерфейса, состоящего из ряда диалоговых окон.

Открытие первого диалогового окна «Выбор варианта решения» осуществляется

вызовом программы рrogramma_400.m (см. рисунок 15). После открытия

рrogramma_400. m «нажатием» курсора на кнопку “Run” открывается интерфейс.

Пользователь выбирает вариант исходных данных для расчета: dk=1 исходные

данные пользователя, dk=2 исходные данные примера встроенного в программу. При

введении в окно цифры 2 программа рассчитывает данные примера и автоматически

выдает на экран промежуточные и окончательные результаты расчета. При желании

исходные данные примера в программе могут быть перепрограммированы. При

введении в окно цифры 1 программа выдает на экран последовательно диалоговые

окна «Ввод общих данных» и «Ввод данных по сериям», заполняемые пользователем.

Исходные

данные, структурированные в соответствии с методикой, вводит пользователь с

клавиатуры и заполняются соответствующие окна: ν - количество доработок; mc1 - число первоначальных

серий испытаний (mc1³2); mc2 - число серий испытаний, отсчитываемых от

последней в обратном порядке (mc2 2); γ - значение доверительной вероятности; ni - количество

испытаний в i-й серии; mi - количество отказов в i-й серии; ci - число причин

отказов, устранённых i-й доработкой. Ввод данных в каждом окне заканчивается

«нажатием» кнопок «ОК».

2); γ - значение доверительной вероятности; ni - количество

испытаний в i-й серии; mi - количество отказов в i-й серии; ci - число причин

отказов, устранённых i-й доработкой. Ввод данных в каждом окне заканчивается

«нажатием» кнопок «ОК».

Программа

осуществляет расчет по введенным данным и автоматически выдает на экран

промежуточные и окончательные результаты расчета в цифровом и графическом

выражении.

Результаты

определения оптимальных значений параметров аппроксимационной модели ( ,

, ,

, ), при которых рассчитаны искомые оценки ПН.

), при которых рассчитаны искомые оценки ПН.

Динамика

изменения точечной (

) и интервальной

(

) и интервальной

(

) оценок

ВБР системы в процессе отработки и испытаний.

) оценок

ВБР системы в процессе отработки и испытаний.

Полные

результаты решения задачи расчета оценок ПН системы ( , Р,

, Р,  , Т) по

данным отработки и испытаний (по исходным данным примера программы) приведены в

сводной таблице (рисунок 23). После открытия Figure 3 программа предлагает

продолжение расчетов в части решения задач прогнозирования. При решении «Да»

пользователю предлагается выбрать одну из двух задач прогнозирования с помощью

диалогового окна «Задача прогноза»:

, Т) по

данным отработки и испытаний (по исходным данным примера программы) приведены в

сводной таблице (рисунок 23). После открытия Figure 3 программа предлагает

продолжение расчетов в части решения задач прогнозирования. При решении «Да»

пользователю предлагается выбрать одну из двух задач прогнозирования с помощью

диалогового окна «Задача прогноза»:

прогнозирование

значений ПН МЛК по результатам отработки и испытаний (dk=1);

прогнозный

расчет дополнительного количества импульсов (циклов срабатывания), необходимых

для достижения требуемых значений ПН (dk=2).

При

решении «Нет» расчет по программе рrogramma_400.m заканчивается.

При

выборе задачи прогнозирования значений ПН МЛК по результатам отработки и

испытаний (dk=1) программа предлагает с помощью следующего открывающегося

диалогового окна ввести величину «Delta n»  n, чтобы

рассчитать прогнозные значения ПН МЛК

n, чтобы

рассчитать прогнозные значения ПН МЛК  ,

,  ,

, ,

,

по

результатам испытаний на задаваемый интервал наработки nпр = n+Dn.

по

результатам испытаний на задаваемый интервал наработки nпр = n+Dn.

Результат

расчета выводится с помощью окна «Результат прогнозного расчета, вариант

первый».

При

выборе задачи расчета дополнительного количества циклов, необходимых для

достижения требуемых значений ПН (dk=2), программа предлагает с помощью

очередного открывающегося диалогового окна ввести величину Pexpr (значение ВБР

( Рпр)).

Рпр)).

Результат

расчета выводится с помощью окна «Результат прогнозного расчета, вариант

второй.

Программа

расчета ПН по рекуррентной модели (programma_100.m) обеспечивает получение

оценок ПН МЛК в соответствии с положениями методики. Работа с программой

рrogramma_100.m построена с использованием интерфейса, состоящего из ряда

диалоговых окон. Открытие первого диалогового окна «Ввод данных» осуществляется

вызовом программы рrogramma_100.m . Затем «нажатием» курсором на кнопку “Run”

открывается интерфейс «Ввод данных», обеспечивающий первоначальный ввод

исходных данных.

Исходные

данные, структурированные в соответствии с методикой, вводит пользователь с

клавиатуры. Заполняются соответствующие окна: ν - количество серий испытаний (в этом случае (ν-1) - количество доработок); n1 - количество испытаний в

1-й серии; n2 - количество испытаний во 2-й серии; d1 - количество отказов в

1-й серии; d2 - количество отказов во 2-й серии; γ - значение доверительной вероятности. Ввод

перечисленных данных заканчивается «нажатием» кнопки «ОК».

Ввод

исходных данных продолжается через появляющееся диалоговое окно «Ввод n и d».

При

каждом введении исходных данных через интерфейс «Ввод n и d» последовательно по

сериям испытаний (от третьей до последней серии) программа открывает окна с

графиками полигонных зависимостей значений ПН, демонстрирующих динамику

изменения надежности системы в процессе отработки и испытаний в функции от

числа произведенных доработок.

На

каждом из указанных экранов программа одновременно размещает диалоговое окно с

предложением продолжить диалог.

При

окончании ввода исходных данных пользователю предлагается выбрать вид графического

представления рассчитанной зависимости изменения надежности системы в процессе

отработки и испытаний в функции от числа испытаний. Диалоговое окно «Вид

графика» (рисунок 34) предлагает несколько вариантов представления графика: в

виде полигона, в виде ступенчатой зависимости.

В

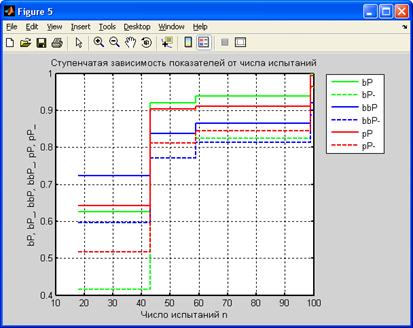

качестве примера на рисунке 35 приведено окно с графическим представлением

изменения надежности системы в процессе отработки и испытаний в функции от

числа испытаний в виде ступенчатой зависимости.

Рисунок 35. Экран ступенчатой зависимости ПН от числа испытаний

Полные

результаты решения задачи расчета оценок ПН системы ( , Р,

, Р,  , Т

, Т ) по данным отработки и испытаний (по исходным данным

пользователя) программа размещает в сводной таблице.

) по данным отработки и испытаний (по исходным данным

пользователя) программа размещает в сводной таблице.

Программа

расчета ПН по модели «дифференцированной по типам отказов» (programma_201.m)

обеспечивает получение оценок ПН МЛК в соответствии с положениями методики.

Работа

с программой рrogramma_201.m построена с использованием интерфейса, включающего

ряд диалоговых окон.

Открытие

интерфейса осуществляется вызовом программы рrogramma_201.m. После открытия

«нажатием» курсора на кнопку “Run” открывается интерфейс, обеспечивающий ввод

исходных данных, управление ходом решения задачи расчета оценок ПН ЛК,

представление результатов расчета. Исходные данные, структурированные в

соответствии с методикой, вводит пользователь с клавиатуры. Заполняются

соответствующие окна верхнего ряда: n - общее число испытаний (импульсов,

циклов); m1 - общее количество устранимых отказов; m2 - общее число

неустранимых отказов; γ

- доверительная вероятность.

Имея данные о количестве типов отказов, о

распределении испытаний и отказов по типам отказов и о доработках, пользователь

заполняет окно «Число испытаний до доработок по отказам i-го типа (n1)»

значениями количества испытаний по каждому типу отказов до проведения по ним

доработок. При этом данные располагаются в принятом определенном порядке

следования по типам отказов; данные по каждому типу отказов разделяются

«пробелом».

В окне «Число отказов i-го типа до проведения доработок (m1i)» находятся

данные о количестве отказов для каждого типа до проведения по ним доработок в

принятом порядке следования по типам отказов. Данные по каждому типу отказов

разделяются «пробелом».

В окне «Число испытаний после доработок по отказам i-го типа (n2)»

располагаются данные о количестве испытаний для каждого типа после проведения

по ним доработок в принятом порядке следования по типам отказов. Данные по

каждому типу отказов разделяются «пробелом».

После введения перечисленных данных пользователь открывает окно «Расчет

при числе испытаний» и курсором выбирает один из трех предлагаемых вариантов

задания эквивалентного объема испытаний (nэкв) для обеспечения расчета

интервальных оценок ПН.

После введения всей исходной информации «нажать» кнопку «Решение». При

этом откроется диалоговое окно «Графики?». В диалоговом окне «Графики?» указан

№ типа отказов, для которого на графическое поле выводится график зависимости

рассчитываемой точечной оценки ВБР от числа произведенных испытаний с учетом

проведенных доработок. Данная процедура может быть использована по всем типам

отказов для получения полной картины о динамике изменения ПН в процессе

отработки и испытаний изделия. После изображения каждого графика появляется

диалоговое окно «Диалог», позволяющее пользователю управлять числом выведенных

на экран графиков.

После «нажатия» курсором в окне «Диалог» кнопки «Нет» в поле интерфейса

«Результаты» выводятся результаты расчета ПН.

В примере интерфейса с результатами расчета оценок ПН системы

использованы исходные данные, размещенные в рассматриваемой программе. Для их

введения используют кнопку «Пример».

Для стирания всех данных, размещенных на экране интерфейса, служит кнопка

«Очистить».

1.10 Сравнительный анализ эффективности применения предложенных

моделей оценки надежности

Анализ логических принципов, лежащих в основе построения моделей, а также

допущений, связанных с ними, позволяет качественно (в первом приближении)

определить области эффективного использования моделей:

. при однородных данных - биномиальная классическая модель;

. при неоднородных данных - рекуррентные модели: рекуррентную

"по календарю доработок" и "дифференцированную по типам

отказов";

. при данных траектории отработки близких к экспоненте -

аппроксимационную модель;

. для прогнозирования ожидаемой вероятности безотказной работы или

планирования объема испытаний может быть применена аппроксимационная модель

(исходные данные при этом должны быть близки к экспоненте).

Данные рекомендации позволяют в некоторых случаях выбрать наиболее

эффективную модель оценки ПН, однако довольно часто их оказывается

недостаточно. Для определения областей эффективного использования моделей

следует провести сравнительный анализ, позволяющий сопоставить рассматриваемые

модели по степени точности на основе численных критериев.

Ни одной из рассмотренных моделей в отдельности недостаточно для точной и

достоверной оценки ПН отрабатываемого МЛК. Вместе с тем на сегодняшний день не

существует подхода к аналитическому обобщению рассмотренных моделей оценки ПН

СТС в процессе отработки и испытаний. Это связано с разнородностью логических

принципов, лежащих в основе построения моделей и различием используемых в

моделях допущений.

Перспективным при поиске эффективных методов оценки ПН отрабатываемого

образца МЛК оказывается проведение машинного эксперимента, направленного на

обоснование алгоритма оценки ПН, использующего сильные стороны рассмотренных

методов. Машинный эксперимент также необходим в связи с ограниченностью

фактических статистических данных, представленных в виде одной реализации

процесса отработки, отражающей испытания одного опытного образца МЛК. Реальных

данных также недостаточно для сопоставления моделей по степени точности и

достоверности.

Машинный эксперимент состоит в том, что на основе исходной выборки

строится большое число выборок из того же или близкого распределения.

Реализации процесса отработки МЛК генерируются при известном (заданном)

значении ПН (вероятности безотказной работы за один цикл).

Возможны

два варианта проведения эксперимента. В первом назначают: число этапов

испытаний изделия ν,

разделенных доработками; значения ПН МЛК

за цикл на каждом этапе с помощью датчика случайных чисел P1, P2, … Pν и числа циклов на каждом этапе n1, n2, … nν. Используя введенные величины рассчитывают числа

отказов на каждом этапе m1, m2, … mν. Таким образом могут быть получены реализации процесса отработки МЛК.

Второй вариант машинного эксперимента связан с построением более полной

реализации процесса отработки. Эксперимент проводят при допущениях: известно

число типов отказов изделия K и число испытаний N. Отказы, вызванные различными

причинами, являются несовместными событиями. При испытании может произойти

отказ с вероятностью  ;

;  ;

;  , где

, где  -

событие, означающее, что во время n-го испытания произошёл отказ;

-

событие, означающее, что во время n-го испытания произошёл отказ;  - вероятность события

- вероятность события  . При

исходе испытания, зафиксированном как отказ, проводят доработку с вероятностью

. При

исходе испытания, зафиксированном как отказ, проводят доработку с вероятностью  , где

, где  -

событие, состоящее в том, что после n-го испытания была проведена доработка;

-

событие, состоящее в том, что после n-го испытания была проведена доработка;  - вероятность проведения доработки после отказа на

i-м этапе. После успешного испытания может быть проведена доработка с

вероятностью

- вероятность проведения доработки после отказа на

i-м этапе. После успешного испытания может быть проведена доработка с

вероятностью  , где

, где  -

событие, соответствующее успеху на n-м испытании.

-

событие, соответствующее успеху на n-м испытании.

В

соответствии с принятыми допущениями с помощью генераторов случайных чисел для

каждого испытания моделируются события A, B, C (испытания разделены событиями A

или B, этапы разделены событиями C). Алгоритм машинного формирования данных

процесса отработки МЛК приведен на рисунке 42.

Рисунок 42. Алгоритм машинного формирования данных процесса отработки

В качестве исходных для формирования процесса отработки должны быть

заданы следующие величины:

1.  ,

,  -

минимальное и максимальное значения числа причин отказов (число причин отказов

выбирается случайным образом из отрезка

-

минимальное и максимальное значения числа причин отказов (число причин отказов

выбирается случайным образом из отрезка  ).

).

.  ,

,  -

минимальное и максимальное значения числа испытаний (число испытаний выбирается

случайным образом из отрезка

-

минимальное и максимальное значения числа испытаний (число испытаний выбирается

случайным образом из отрезка  ).

).

.  ,

,  -

минимальное и максимальное значения вероятности отказа для первого этапа.

-

минимальное и максимальное значения вероятности отказа для первого этапа.

.  ,

,  ,

,  ,

,  -

коэффициенты, влияющие на вид зависимости

-

коэффициенты, влияющие на вид зависимости  и

и  от номера серии i.

от номера серии i.

.  ,

,  ,

,  ,

,  -

минимальные и максимальные значения вероятностей проведения доработки после

отказа и после успешного испытания.

-

минимальные и максимальные значения вероятностей проведения доработки после

отказа и после успешного испытания.

.  ,

,  -

минимальное и максимальное значения вероятности устранения причины отказа.

-

минимальное и максимальное значения вероятности устранения причины отказа.

. c

- коэффициент, влияющий на число устраненных причин отказов.

Значения

,

,  и

и  определяются для каждой серии случайным образом из

заданных отрезков

определяются для каждой серии случайным образом из

заданных отрезков  ,

,  ,

,  .

.

Значение

определяется для каждой серии случайным образом из

отрезка

определяется для каждой серии случайным образом из

отрезка  . Для получения различных типов траекторий отработки

использованы следующие виды зависимостей

. Для получения различных типов траекторий отработки

использованы следующие виды зависимостей  и

и  от i:

от i:

.  ,

,  (таблица

9, рисунок 43);

(таблица

9, рисунок 43);

.  ,

,  (таблица

10, рисунок 44);

(таблица

10, рисунок 44);

.  ,

,  (таблица

11, рисунок 45);

(таблица

11, рисунок 45);

.  ,

,

(таблица 12, рисунок 46).

(таблица 12, рисунок 46).

Таблица 9

Данные моделирования траекторий отработки тип 1

|

i

|

m