Абсорбер - призначення і область застосування

Міністерство освіти і науки України

Східноукраїнський національний

університет імені Володимира Даля

Інститут хімічних технологій (м.

Рубіжне)

Факультет хімічних та інформаційних

систем

Кафедра машин і апаратів хімічних

виробництв

Пояснювальна записка

Абсорбер - призначення і область

застосування

Зміст

Вступ

. Призначення

і область застосування

. Технічна

характеристика

. Опис і

обгрунтування конструкції

.

Конструкційні матеріали та покриття

.

Параметричні розрахунки пристрою

.1 Гідродинамічний

розрахунок

.2 Тепловий

баланс

.3 Тепловий

розрахунок

. Механічний

розрахунок

.

Обгрунтування технологічності

. Організація

робіт із застосуванням пристрою

.

Техніко-економічні показники, що очикуються

Бібліографія

Вступ

Незліченну безліч хімічних реакцій здійснила людина в лабораторії і

промисловості, але невелике хімічне рівняння:

2+3H2=2NН3

займає особливе місце в цьому нескінченному ряду.

У 1913 р. вперше був одержаний в промисловому масштабі аміак каталітичним

синтезом із азоту і водню. Так була розв'язана найважливіша проблема: проблема

зв’язування азоту, яку вже давно намагалися вирішити багато вчених із різних

країн. Її рішення давало можливість одержати азот в зв'язаному стані, у вигляді

аміаку NН3, який переводився в аммонійні солі, або каталітичним

окисленням в азотну кислоту і її солі. А вже із цих продуктів можна було

необмежено одержувати всілякі азотвмісні речовини, які такі необхідні буквально

у всіх галузях народного господарства.

Приблизно в один і той же час (1775-1780) були проведені перші досліди по

зв’язуванню вільного азоту атмосфери. В 1775 р. шведський учений К. Шееле

відкрив реакцію зв’язування вільного азоту в ціанід:

2CO3

+ 4С + N2 = 2NaCN + ЗСО

На підставі цієї реакції згодом, в 1895 р., був розроблений А. Франком і Н.

Каро цианомідний метод зв’язування вільного азоту:

СаС2 + N2 = СаСN2 + С

Він набув досить широке поширення, але супроводжувався витратами великих

кількостей електроенергії і тому зійшов нанівець.

Паралельно цьому способу зв’язування вільного азоту англійськими вченими

Д. Пристли і Г. Кавендишем була відкрита реакція азоту із киснем при сильних

електричних розрядах із утворенням оксиду азоту:

2 + O2 = 2NO

Цей спосіб одержав назву дугового і знайшов деяке розповсюдження з

початку XX в. Але вже до 1925 р. його перестали застосовувати через надзвичайну

невигоду: в ньому споживалися колосальні кількості енергії, але основна частина

затрачуваної енергії витрачалася даремно.

Потреби ж в азотних з'єднаннях зростали. Тому був украй необхідний такий

спосіб зв’язування вільного азоту, що був в необмежених кількостях в атмосфері,

який міг би задовольнити потреби людського суспільства в з'єднаннях азоту і був

би енергетично вигідним.

Спроби синтезу аміаку із азоту і водню робилися багатьма ученими,

починаючи із кінця XVI І в., після того, як в 1784 р. найбільший французький

учений К. Бертолле встановив його склад (до цього вважали, що до складу аміаку

входить так само і кисень).

Але всі ці спроби залишалися безуспішними. Синтез аміаку був здійснений

лише на початку XX в. Для цього були причини:

у всіх попередніх роботах був накопичений досвід в цій області до початку

XX в. різко збільшилася потреба в азотних речовинах з боку майже всіх галузей

економіки, а особливо для виробництва вибухових речовин у зв'язку з війнами

величезну роль зіграли успіхи фізичної хімії. Особливо це відноситься до вчення

про хімічну рівновагу, розвитку якого сприяли роботи Р. Клаузиуса і А.

Вільямсона, Я. Вант-Гоффа і А. Ле-Шателье.

У 1884 р. Я. Вант-Гофф встановив залежність рухомої рівноваги від зміни

температури: кожна рівновага між двома різними перебуваннями речовини

(системами) зміщується при пониженні температури у бік тієї із двох систем, при

утворенні якій виділяється теплота. А. Ле-Шателье розповсюдив цей принцип на

зміну концентрації речовин, на зміну тиску і т.д. В 1888 р. А. Ле-Шателье,

вивчаючи вплив тиску на хімічні реакції, сформулював той, що став потім відомим

принцип. За цим принципом всяка физико-хімічна система прагне зберегти

перебування рівноваги і на всі процеси, діючі на неї ззовні, відповідає такими

процесами зсередини системи, які прагнуть знищити цю зовнішню дію. Відтепер

можна було передбачати напрям будь-якого хімічного процесу.

Таким чином, грунтуючись на закономірностях, встановлених Я. Вант-Гоффом,

і особливо А. Ле-Шателье, можна було правильно визначити оптимальні

термодинамічні умови проведення хімічного процесу, тобто при якому тиску і

температурах краще всього проводити той або інший хімічний процес.

Це було дуже важливим для здійснення багатьох хімічних реакцій в

промисловості, і в першу чергу синтезу аміаку.

По рівнянню реакції:

2+3H2==2NН3

видно, що вона проходить із різким зменшенням об'єму (в 2 рази). Отже, за

принципом Ле-Шателье для проведення цього процесу необхідний високий тиск.

Далі, ця реакція екзотермічна, отже, вихід аміаку буде тим більше, чим

нижче температура. Звідси стає ясним, в якому напрямі повинен був вестися пошук

оптимальних умов синтезу аміаку.

На початку XX в. і почалися посилені дослідження учених, особливо в

Німеччині, де їх проводили найвідоміші учені Вальтер Нернст і Фріц Габер. Вони

були крупними фізико-хіміками, термодинаміками (відомий третій закон

термодинаміки Нернста, так звана “теплова” теорема). Дослідження реакції азоту

із воднем під тиском були для них не випадкові, оскільки ця реакція давала

багатющий матеріал для вивчення термодинамічних законів. Крім того, не можна

забувати, що на початку XX в. Німеччина готувалася до війни; треба враховувати

і потреби сільського господарства, що розвивається. Тому в Німеччині особливо гостро

ставилася проблема зв’язування вільного азоту, і вона була вирішена саме в цій

країні. Значення ж робіт вчених інших країн, і зокрема Франції, також велике,

оскільки без відкриттів А. Ле-Шателье, наприклад, було б набагато важче

вирішити задачу з'єднання азоту із воднем. Тому хоча каталітичний синтез аміаку

і народився в Німеччині, але, по суті справи цей спосіб зв’язування азоту

інтернаціональний. Це дуже важливо.

Безпосереднім же творцем процесу каталітичного синтезу аміаку, який потім

можна було здійснити в промисловості, став Фріц Габер. Він проводив дослідження

спочатку в Карлсруе, а потім в Берліні і присвятив синтезу аміаку значну

частину свого життя.

Роботи Ф. Габера по синтезу аміаку почалися в 1904 р. В період

1907-1909гг. він сконструював спеціальний маленький контактний апарат, де

застосував підвищений тиск; був підібраний також осмієвий каталізатор.

Розроблений процес був рекомендований для промислового виробництва аміаку.

Відбулося це так. Керівники Баденського анілінового і содового заводу ще не

могли передбачити, що досліди Ф. Габера мали велике промислове значення. 2

липня 1909 г.Ф. Габер демонстрував свої досліди по синтезу аміаку представникам

цього заводу К. Бошу і А. Мітташу. Але дослід спочатку не вдавався, і К. Бош

виїхав. Пополудні досліди були початі знову, і аміак був одержаний.

Хоча роботи по синтезу аміаку і були передані у виробництво, але технічне

здійснення цього процесу на заводі зустріло ще дуже багато труднощів. Проте на

початку 1910 р. Ф. Габер вже міг із правом сказати, що “відтепер відкрита

дорога розвитку нової індустрії”.

На основі маленького контактного апарату, вживаного Ф. Габером, К. Брш

розробив оригінальний контактний апарат для промислових умов. Всіма роботами по

упровадженню синтезу аміаку в промисловість керував К. Бош. Ці роботи почалися

в жовтні 1910 р., а на початку 1911г. виробництво аміаку на дослідній установці

стало вже регулярним. За весь 1911 рік кількість одержаного аміаку досягла 11

000 кг. Протягом 1912 р. розмір контактного апарату (або печі) поступово виріс

до 4 м в довжину і місткістю до 30 кг контактної маси (каталізатора).

Оскільки в тих термодинамічних умовах, при яких положення хімічної

рівноваги найбільш сприяє виходу аміаку, азот і водень вступають в реакцію

тільки у присутності каталізатора, то проблема пошуку кращих каталізаторів для

синтезу аміаку з самого початку його промислового становлення мала першорядне

значення.

Каталізаторами для синтезу аміаку займалася група співробітників на чолі

з А. Мітташем. Вони рекомендували залізні каталізатори із добавками різних

оксидів. Кращим каталізатором виявився залізний каталізатор із добавками

оксидів алюмінію і калія:

+ Аl2O3 + К2О

Він є основою і сучасних каталізаторів синтезу аміаку.

Одночасно з роботою досвідчено-промислової установки почалося будівництво

першого в світі заводу каталітичного синтезу аміаку в м. Оппау. 9 вересня

1913г. завод почав працювати. До 24 жовтня 1913 р. щоденна продукція заводу

перевищила 10 т.

Вже в наступному, 1914 р., почалося будівництво другої черги заводу.

Продукція аміаку до кінця 1915 р. досягла 100 т в місяць, до середини 1916 р. -

200 від в місяць, а до кінця 1917 р. - понад 7000 від в місяць. Так відбулося

становлення одного з найважливіших процесів хімічної промисловості.

Надалі в інших країнах також виникли свої способи синтезу аміаку, але

вони принципово не мали відмінності від способу Габера-Боша. Вони відрізнялися

величиною вживаного тиску, особливостями апаратури, способами очищення

азотоводневої суміші (що є дуже важливим), різновидами каталізаторів, але

головне - високий тиск і циркуляційний характер процесу-збереглись скрізь.

1. Призначення і область застосування

Перед азотною промисловістю, що виробляє ефективні види добрив,

поставлені вельми важливі і серйозні завдання. Для їх виконання необхідне будівництво

нових підприємств, розширення і реконструкція на основі прогресивної технології

заводів, що діють, оснащення їх високопродуктивним могутнім устаткуванням. У

зв'язку з цим у виробництві аміаку розробляються і упроваджуються нові

конверсії природного газу із застосуванням підвищеного тиску; створюються

активніші каталізатори, що працюють при порівняно низьких температурах і

забезпечують вищий ступінь перетворення початкових речовин в отримувані

продукти; застосовуються ефективніші абсорбенти для видалень з газів двоокису

вуглецю; глибоко використовується тепло хімічних процесів для отримання водяної

пари. Енергію, отримувану таким шляхом, водяної пари високих параметрів можна

використовувати в парових турбінах для приводу основних машин аміачного виробництва,

зокрема турбокомпресорів високого тиску для стискування азото-водневої суміші

до тиску процесу синтезу аміаку, повітряних турбокомпресорів, турбокомпресорів

аміачно - холодильної установки, відцентрових циркуляційних компресорів спільно

з турбокомпресорами високого тиску. Енергія пари використовується також в

турбогенераторі для вироблення енергії, споживаної на приводі насосів. У

парових турбінах високий тиск частини отриманої пари знижується до тиску,

близького до тиску процесів конверсії метану і оксиду вуглецю, що дозволяє

використовувати в цих процесах власну технологічну пару.

Створювані багатотонажні агрегати виробництва аміаку з використанням

тепла реакцій для вироблення пари високих параметрів і із застосуванням

турбокомпресорів в енергетичному відношенні практично автономні; для ведення в

них процесу не потрібен додаток значної кількості електроенергії і пари з боку.

Питомі капіталовкладення і собівартість аміаку також підтверджують високу

ефективність новітніх енерготехнологічних схем при споруді агрегатів великої

продуктивності (1000-2000 т/добу).

В даний час питанню збільшення потужності виробництва аміаку приділяється

величезна увага, оскільки аміак є основною сировиною у виробництві мінеральних

добрив. У даному проекті розробляється колона абсорбції СО2

виробництва аміаку, що є основним апаратом на стадії очищення газу від двоокису

вуглецю.

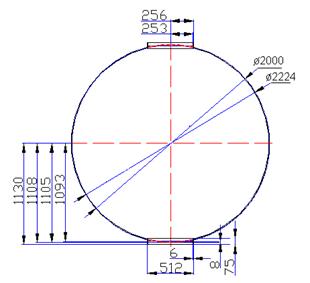

2. Технічна характеристика

Потужність виробництва 500 тис.т/рік

Апарат колонний з насипною насадкою 3800-30-7000-7000-7000-04-04-03

Внутрішній

діаметр колонного апарата  , мм 3800

, мм 3800

Висота колонного апарата  ,

мм 33200

,

мм 33200

Висота опорної обичайки  ,

мм 2000

,

мм 2000

Матеріал корпуса Cталь 16ГС

Матеріал внутрішніх пристроїв Cталь 16ГС

Матеріал опори сталь 3сп5

Розрахунковий тиск в апараті  ,

МПа 2,80

,

МПа 2,80

Розрахункова температура стінки апарата  ,

°С 65

,

°С 65

Група апарата за ГСТУ 3-17-191-2000 . 1

Густина середовища  ,

кг/м3 . 1600

,

кг/м3 . 1600

Висота води в умовах випробування  ,

мм .31200

,

мм .31200

3. Опис і обґрунтування конструкції

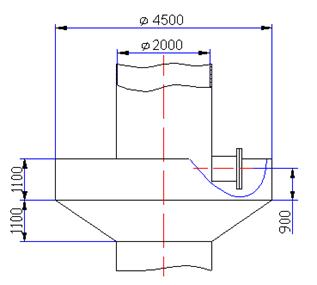

Абсорбер є вертикальним, циліндричним, суцільнозварним

апаратом з еліптичними днищами.

Корпус: Dвн.=3800 мм, δст.=30 мм, Н=33 200 мм

Апарат призначений для очищення конвертованого газу від

двоокису вуглецю (СО2) розчином МЕА.

У корпусі є три шари насадки (кільця типу Паля розміром 50 мм

і сідловидна насадка розміром 50 мм.). Висота шара насадки по 7 000 м

Загальний об'єм насадки в абсорбері V=238 м³

Насадка укладається на опорні решітки, низ яких є додатковим

розподільником газового і рідинного потоків.

Зверху на насадку покладені і закріплені притискні пристрої.

Корпус апарату виконаний суцільнозварним. Дві еліптичні

кришки (верхня і нижня) кріпляться до корпусу апарату за допомогою зварного

з'єднання. Поверхня ущільнювача фланцевого з'єднання люків і штуцерів- «шип -

паз», оскільки середовище (конвертований газ, розчин МЕА), що подається в

абсорбер пожежовибухонебезпечне.

Абсорбер має штуцери для введення і виведення газу і рідини,

для запобіжних пристроїв, пристроїв контролю і автоматики.

Циліндрова опора, на яку встановлений апарат, спирається на

самостійний, від інших апаратів, фундамент, щоб уникнути небажаної вібрації.

Введення розчину в корпус здійснюється через розподільний

пристрій, розташований у верхній частині корпусу.

Апарат забезпечений перерозподільними тарілками . У верхній

частині корпусу на виході газу з апарату встановлений краплевідбійник.

Робота абсорбера: газ, охолоджений в теплообміннику,

подається в нижню частину абсорбера, де рівномірно розподіляється по перетину

колони і поступає на контактні елементи (насадку). Абсорбент (розчин МЕА)

подається у верхню частину колони із збірника. У колоні здійснюється протиточна

взаємодія газу і рідини. Очищений газ виходить з колони і поступає в сепаратор

для відділення від вологи. Абсорбент стікає через гідрозасув в збірку, звідки

прямує на подальшу переробку. Для поліпшення процесу абсорбції підтримується

низька температура газової суміші, що поступає в абсорбер, шляхом зміни витрати

води, що охолоджує, подається в холодильник газу.

абсорбція аміак конвертований газ

4. Конструкційні матеріали та покриття

Матеріал апарату знаходиться під дією тиску, підвищених

температур і різних середовищ. Основні деталі судин, що працюють під тиском

виготовляють зі сталі, що виплавляється в електричних або мартенівських печах.

Застосовують як вуглецеві сталі, так і сталі, леговані з різними присадками.

При виборі металу апарату, що працює в умовах підвищених

температур та під дією конвертованого газу і розчину МЕА, слід враховувати

рівномірну корозію.

Рівномірна корозія - вид корозії металів і сплавів, що

найбільш часто зустрічається на практиці. Вона обумовлена хімічними і

електрохімічними реакціями, що протікають більш менш рівномірно на всій

поверхні металу.

Рівномірна корозія приводить до найбільших (в порівнянні з

іншими видами корозії) необоротних втрат маси металу, в той же час виявляється

найлегше. Запобігання корозії досягається доцільним підбором металів і сплавів,

застосуванням захисних покриттів, використанням інгибіторного або

електрохімічного захисту.

В умовах середовища, що містить водень при температурі до 200

0С для виготовлення корпусів судин застосовують низьколеговані

сталі, наприклад 16ГС.

Зважаючи на вище викладене і рекомендації по застосуванню

конструкційних марок сталей у середовищах, що містять водень при підвищених

температурах і тиску вибираємо:

· Для виготовлення корпуса (обичайка,

днища) - сталь 16ГС по ГОСТ 5520-79, яка добре працює в даних умовах (температура

корпусу по характеру процесу не більш 200 0С).

· Для виготовлення насадки, - сталь

08Х18Н10Т по ГОСТ 5632-72.

· Для виготовлення труб - сталь 10Г2 по

ГОСТ 5520-79. Вибираємо сталь із змістом марганцю, оскільки перекачуване

середовище містить елементи, сприяючі корозії.

5. Параметричні розрахунки пристрою

.1 Гідродинамічний розрахунок

Гідравлічний опір насадки DPT визначається по

рівнянню:

PT= DPc+ DPs+ DPcт

г\де DPc - гідравлічний опір сухої насадки, Па;

DPs - опір, що викликається силами

поверхневого натягнення, Па;

DPcт - опір шаруючи рідині на насадці, Па.

Опір сухої насадки

DPc=z·w02ry/(2·Fс2)

где z - коефіцієнт гідравлічного опору насадки

w0 - швидкість пари при проходженні

через клапан, w0 =2,25 м/с;с -частка вільного перетину насадки, Fс=0,611

м2/м2

Коефіцієнт гідравлічного опору для насадки приймаємо рівним

3,6.

DPc=3,6·2,252·1,35/(2·0,611)=32,9

Па

Опір, що викликається силами поверхневого натягнення

визначається

де dэ - еквівалентний діаметр, м.

для насадки визначається як dэ=4f/П. f=0,00169 м2,

П=0,48 м.

Па

Па

Опір шаруючи рідині на насадці розраховуємо по формулі

0

- висота газорідинного шару на насадці по шляху її руху, h0=0,0795

м.

Па

Па

Гідравлічний опір насадки

DPT=32,9+ 5,028+764,3=802,2 Па

Гідравлічний опір колони DPк=3·802,2=2406,6

Па

.2 Тепловий баланс

Теплові розрахунки виконуємо з метою визначення поверхні

теплообмінника, обслуговуючого колону абсорбції.

Поверхню теплообмінника визначаємо по основному рівнянню

теплопередачі:

Q=K · F · Δtср,

де Q - тепловий потік, Вт;- коефіцієнт теплопередачі, Вт/(м2×К);

Δtср - середній температурний натиск, °С.

Витрата пари, що охолоджує G, кг/с, визначаємо з теплового

балансу теплообмінника, відповідно по рівняннях:

,

,

де in - ентальпія гріючої пари, Дж/кг;к

- ентальпія, конденсату, Дж/кг;

де Cв - питома теплоємність води, Дж/(кг·К);кв

- кінцева температура пари, °С;нв - початкова температура пари, що

охолоджує, °С.

При використанні сухої насиченої гріючої пари витрату його

можна визначити по формулі:

,

,

де r - питома теплота паротворення гріючої пари Дж/кг.

.3 Тепловий розрахунок

При розрахунку холодильника тепловими втратами в навколишнє

середовище нехтуємо.

Розрахунок холодильника початкової суміші (розчину МЕА).

Таблиця 2.3 - Тепловий баланс теплообмінника початкової

суміші.

|

Прихід тепла

|

Витрата теплаа

|

|

З початковою сумішш

Q1 = Gf · Cf · txнf

|

З сумішшю Q3

= Gf · Cf · txкf

|

|

З парою Q2

= G · iн

|

З конденсатом пари

Q4 = G · iк

|

|

Теплові втрати Q5

= 0,05 · Q

|

де txнf - початкова температура початкової суміші °С;xкf - кінцева

температура початкової суміші °С.

1 + Q2 = Q3 + Q4 + Q5

абоQ2 - Q4 = Q3 + Q5

- Q1 = Q

Підставляючи в рівняння замість Q1, Q2,

Q3, Q4, Q5 їх значення ,і вирішуючи його

відносно G, маємо:

(2.9)

(2.9)

де Q - теплове навантаження на холодильник, Вт, - вираз в чисельнику;f

- теплоємність початкової суміші при середній температурі, txсрf,

Дж/(кг×К),

,

,

ºС

ºС

Снкк - питома теплоємність при txсрf =

72,5 °С:

Сf = 2255,81 Дж/(кг×К), при txсрf =

72,5 °Св

- питома теплота,в = 2095×103 Дж/кг,

кг/с

кг/с

Визначаємо середню різницю температур:.

МЕА охолоджується від t=105 °С до t=40 °С, а хладагент

нагрівається від t=20 °С до t=90 °С. Рух в теплообміннику протиточний в цьому

випадку температурна схема

90

40 105

б=20tм=15

Середня різниця температур tcp рівна

°С

°С

Коефіцієнт теплопередачі приймаємо К = 80 Вт/(м2×К)

Визначаємо поверхню холодильника початкової суміші.

м2

м2

Приймаємо теплообмінник з довжиною труб 5 м. Характеристики

теплообмінника:

. Поверхня теплообмінника 214,3 м2.

. Діаметр кожуха 760 мм.

. Довжина труб 5 м.

. Діаметр труб 16 мм.

Крок труб в трубній дошці 20 мм.

6. Механічний розрахунок

Визначення товщини стiнки корпуса

Розрахункова температура

За розрахункову температуру стiнки апарата приймаємо  .

.

Розрахунковий, робочий і пробний тиск в апараті

Робочий тиск приймаємо

Гідростатичний тиск середовища

(5.1)

(5.1)

де ρс - густина середовища;- прискорення вільного падіння;

Нс = 2,43 м

Тиск в апаратi на момент дiї запобiжного клапану.

(5.2)

(5.2)

Розрахунковий тиск без урахування гідростатичного

(5.3)

(5.3)

з урахуванням гідростатичного тиску

т.к.

т.к.

пит апарату повинно проводити пробним тиском:

пит апарату повинно проводити пробним тиском:

(5.4)

(5.4)

где  - напржина, що допускається, при 20 °С;

- напржина, що допускається, при 20 °С;

-

напружина, що допускається, при розрахунковій температурі.

-

напружина, що допускається, при розрахунковій температурі.

Гідростатичний тиск води:

(5.5)

(5.5)

где Н =31,200 м - висота води в колонi;

-

густина води.

-

густина води.

(5.6)

(5.6)

Розрахунковий тиск в умовах випробувань:

(5.7)

(5.7)

Перевiримо виконання умови:

(5.8)

(5.8)

умова

не виконується, потрiбен розрахунок за умов випробувань. Напружина, що

допускається в умовах iспиту:

умова

не виконується, потрiбен розрахунок за умов випробувань. Напружина, що

допускається в умовах iспиту:

(5.9)

(5.9)

де  - значення умовної межi текучостi при температурi 20 0С

- значення умовної межi текучостi при температурi 20 0С

;

;

-

коeфiцiєнт запасу стiйкостi для умов гiдравлiчних випробувань.

-

коeфiцiєнт запасу стiйкостi для умов гiдравлiчних випробувань.

Коефіцієнт міцності зварних швів

Середа - 2 класс опасностi по ГОСТ 12.1.005-88

Група аппарату - 1

Коефiциєнт міцності приймаємо

Надбавки до розрахункової товщини конструктивних елементів

Надбавку до розрахункових товщин обчислюємо за формулою

С = С1 + С2 + С3

где С1 =1 мм - надбавка на корозію та ерозію, мм.

С2 = 0 мм - надбавка для компенсації минусового

допуску, мм

С3 - прибавка технологічна. Приймаємо С3

= 0.

С = 1 + 0+0= 1,0 мм.

Розрахунок цілиндрічної обичайки.

в робочих умовах

приймаємо

С2 = 0 мм т.я. С2 = 1,0 мм< 0,05∙S.

приймаємо

С2 = 0 мм т.я. С2 = 1,0 мм< 0,05∙S.

Виконавчу товщину стінки обичайки визначаємо за формулою:

Округляємо до ближчого стандартного більшого значення - S = 30 мм.

в умовах випробувань

Виконавча товщина стінки

Где С = 1 + 0= 1 мм.

Округляємо до ближчого стандартного більшого значення - S = 30 мм.

Остаточно приймаємо товщину стінки обичайки S = 30 мм.

Внутрішній тиск, що допускається, розраховуємо за формулою :

в робочих умовах

,

т.е.

,

т.е.  - умова міцності виконується.

- умова міцності виконується.

в умовах випробувань:

,

т.е

,

т.е  - умова міцності виконується.

- умова міцності виконується.

Розрахунок товщини эліптичного днища

в робочих умовах

де D=3800 мм - внутрішній діаметр эліптичного днища.

Виконавчу товщину стінки обичайки визначаємо за формулою:

Округляємо до найближчого стандартного більшого значення - S = 30 мм.

в умовах випробувань

Виконавчу товщину стінки обичайки визначаємо за формулою :

Округляємо до найближчого стандартного більшого значення - мм.

мм.

Остаточно приймаємо товщину стінки днища S1 = 30 мм.

Внутрішній тиск, що допускається, розраховуємо за формулою :

в робочих умовах

,

т.е.

,

т.е.  умова міцності виконується.

умова міцності виконується.

в умовах випробувань

,

т.е.

,

т.е.  умова міцності виконується. (5.19)

умова міцності виконується. (5.19)

Конструктивно приймаємо товщину стінки днища рівній товщині обичайки1=30

мм

Розрахунок зміцнення отворів в обичайцi апарату

. Люк дiаметром

Вхiднi данi:

- внутрiшнiй дiаметр обичайки

виконавча товщина стiнки обичайки

розрахункова товщина стiнки обичайки

розрахункова товщина стiнки обичайки для умов iспиту

розрахунковий тиск в апаратi

розрахунковий тиск в апаратi в умовах випробувань

допустима напружина при розрахунковiй температурi

допустима напружина при температурi iспиту

внутрiшнiй дiаметр люку

виконавча товщина стiнки обичайки люку

Діаметр отвору, що не вимагає зміцнення:

(5.20)

(5.20)

Якщо розрахунковий діаметр укріплюємого отвору dp, мм,

,

,

то подальші розрахунки зміцнення отворів не потрібні.

Розрахунковий діаметр отвору в обичайці:

(5.21)

(5.21)

Умова dP = 602< d0 = 133,24 (мм), не

виконується .

Люк є елементом, що вимагає зміцнення.

Розрахункова товщина стінки люка, навантаженого внутрішнім

надмірним тиском:

(5.22)

(5.22)

Розрахункову довжину зовнішньої частини люка визначимо за формулою:

(5.23)

(5.23)

-

виконавча довжина зовнішньої частини штуцера, приймаємо рівною 250 мм

-

виконавча довжина зовнішньої частини штуцера, приймаємо рівною 250 мм

Оскільки люк виконаний з того ж матеріалу, що і корпус, те

відношення напруг матеріалу люка і днища, що допускаються, складають:

«Надмірний» метал зовнішньої частини люка визначаємо за

формулою:

,

(5.24)

,

(5.24)

де l1P - розрахункова довжина зовнішньої частини

люка, що бере участь в зміцненні отвору,мм;1 - виконавча товщина

стінки люка, мм;1P - розрахункова товщина стінки люка, мм;S

- сума надбавок до розрахункової товщини внутрішньої частини люка

Довжину внутрішньої частини люка приймаємо рівної l3P = 0

мм, в цьому випадку «надмірний» метал внутрішньої частини люка А3 =

0.

Перевіряємо умову зміцнення отвору під люк без укріплювального кільця  за рахунок надмірних товщин обичаєк корпуса та люка.

за рахунок надмірних товщин обичаєк корпуса та люка.

Розрахункова ширина зони зміцнення:

,

(5.25)

,

(5.25)

Розрахунковий діаметр визначаємо по формулі:

,

(5.26)

,

(5.26)

«Надмірний» метал укріплюваної обичайки, що бере участь в

зміцненні:

(5.27)

(5.27)

де lP - розрахункова ширина зони зміцнення в

околиці люка;- виконавча товщина стінки укріплюваного елементу;/P

- розрахункова товщина стінки укріплюваного елементу;

С - сума надбавок до розрахункової товщини стінки

укріплюваного елементу.

Площу отвору, що компенсується, визначимо за формулою:

(5.28)

(5.28)

Умова зміцнення люка без використовування накладного кільця:

(5.29)

(5.29)

не виконується, тому приймаємо схему зміцнення з накладним

кільцем.

Мінімальна необхідна площа:

(4.30)

(4.30)

При товщині накладного кільця  мінімальне

значення ширини кільця:

мінімальне

значення ширини кільця:

Конструктивно приймаємо  .

.

Розрахункова ширина накладного кільця:

(4.31)

(4.31)

Оскільки кільце виконано з того ж матеріалу, що і корпус, те відношення

напруг, що допускаються, складають  .

.

Площа поперечного перетину накладного кільця, що бере участь

в зміцненні:

(4.32)

(4.32)

Умова зміцнення люка з урахуванням накладного кільця:

.

(4.33)

.

(4.33)

умова виконується.

Допустимий внутрішній надмірний тиск для циліндричної обичайки

визначаємо за формулою:

(5.30)

(5.30)

Значення коэффициента

Коефіцієнт пониження міцності по загальній формулі:

(5.31)

(5.31)

Умова міцності  виконується.

виконується.

в умовах випробувань

Діаметр отвору, що не вимагає зміцнення:

Якщо розрахунковий діаметр укріплюємого отвору dp, мм,

,

,

то подальші розрахунки зміцнення отворів не потрібні.

Розрахунковий діаметр отвору в обичайці:

Умова dP = 602 < d0 = 133,24 (мм),

не виконується .

Люк є елементом, що вимагає зміцнення.

Розрахункова товщина стінки люка, навантаженого внутрішнім

надмірним тиском:

Розрахункову довжину зовнішньої частини люка визначимо за формулою:

-

виконавча довжина зовнішньої частини штуцера 250 мм

-

виконавча довжина зовнішньої частини штуцера 250 мм

Оскільки люк виконаний з того ж матеріалу, що і корпус, те

відношення напруг матеріалу люка і днища, що допускаються, складають:

«Надмірний» метал зовнішньої частини люка визначаємо за

формулою:

Перевіряємо умову зміцнення отвору під люк без укріплювального кільця  за рахунок надмірних товщин обичаєк корпуса та люка.

за рахунок надмірних товщин обичаєк корпуса та люка.

Приймаємо довжину внутрішньої частини люка рівною  , в цьому випадку «надмірний» метал внутрішньої частини

люка

, в цьому випадку «надмірний» метал внутрішньої частини

люка  .

.

Розрахункова ширина зони зміцнення:

Розрахунковий діаметр визначаємо за формулою:

«Надмірний» метал укріплюваної обичайки, що бере участь в

зміцненні:

де lP - розрахункова ширина зони зміцнення в околиці люка;-

виконавча товщина стінки укріплюваного елементу;

S/P - розрахункова товщина стінки

укріплюваного елементу;

С - сума надбавок до розрахункової товщини стінки укріплюваного

елементу.

Площу отвору, що компенсується, визначимо за формулою:

Умова зміцнення люка без використовування накладного кільця:

не виконується, тому приймаємо схему зміцнення з накладним

кільцем.

Мінімальна необхідна площа:

При товщині накладного кільця  мінімальне

значення ширини кільця:

мінімальне

значення ширини кільця:

Конструктивно приймаємо  .

.

Розрахункова ширина накладного кільця:

Оскільки кільце виконано з того ж матеріалу, що і корпус, те відношення

напруг, що допускаються, складають  .

.

Площа поперечного перетину накладного кільця, що бере участь

в зміцненні:

Умова зміцнення люка з урахуванням накладного кільця:

умова виконується.

Допустимий внутрішній надмірний тиск для циліндричної обичайки

визначаємо за формулою:

Значення коэффициента

Коефіцієнт пониження міцності за загальною формулою:

Умова міцності  , т.е

, т.е  -

виконується.

-

виконується.

РОЗРАХУНКИ НА ВІТРОВЕ НАВАНТАЖЕННЯ

Вихiднi данi

ВИЗНАЧЕННЯ ЗГИНАЛЬНИХ МОМЕНТІВ ВІД ВІТРОВОГО НАВАНТАЖЕННЯ

Визначення перiоду основного тону власних коливань

Період основного тону власних коливань колонного апарата з рівномірно

розподіленою по висоті масою визначаємо за формулою

,

(5.36)

,

(5.36)

|

де

|

-маса аппарата в робочих умовах,кг; -маса аппарата в робочих умовах,кг;

|

|

|

-висота колони, Н=33200 мм; -висота колони, Н=33200 мм;

|

|

|

-модуль подовжньої пружностості матеріалу корпусу

колони при розрахунковій температурі, -модуль подовжньої пружностості матеріалу корпусу

колони при розрахунковій температурі, МПа;

МПа;

|

|

|

-момент інерції поперечного перерізу корпуса колони

відносно центральної осі , мм4; -момент інерції поперечного перерізу корпуса колони

відносно центральної осі , мм4;

|

|

|

-момент інерції підошви фундаменту, мм4; -момент інерції підошви фундаменту, мм4;

|

|

|

-коефіцієнт нерівномірності стиснення ґрунту -коефіцієнт нерівномірності стиснення ґрунту  Н/мм3. Н/мм3.

|

|

При відсутності даних про фундамент коефіцієнт нерівномірності

стиснення ґрунту  Н/мм3 [10].

Н/мм3 [10].

Момент інерції поперечного перерізу корпуса колони відносно центральної

осі

.

(5.37)

.

(5.37)

Оскільки точні розміри фундаменту невідомі, момент інерції

підошви фундаменту визначаємо за формулою [10]

,

(5.38)

,

(5.38)

Де  - зовнішній діаметр опорного кільця колони

- зовнішній діаметр опорного кільця колони

Визначення згинальних моментiв вiд ветрового навантаження в

розрахункових перерiзах. Розрахунковий згинальний момент  , Н·мм, в перерiзi Б-Б визначаємо за формулою

, Н·мм, в перерiзi Б-Б визначаємо за формулою

,

(4.39)

,

(4.39)

где  - горизонтальне зусилля вiд дiї вiтру на

- горизонтальне зусилля вiд дiї вiтру на  iй дiлянцi колони, Н;

iй дiлянцi колони, Н;

-

вiдстань вiд середини

-

вiдстань вiд середини  ої дiлянки до основи колони, мм;

ої дiлянки до основи колони, мм;

-

висота опорної обичайки, мм;

-

висота опорної обичайки, мм;

-

кiлькiсть дiлянок, z = 11;

-

кiлькiсть дiлянок, z = 11;

-

число обслуговуючих майданчикiв, розташованих вище перерiзу

-

число обслуговуючих майданчикiв, розташованих вище перерiзу  , n = 10;

, n = 10;

-

згинальний момент в перерiзi

-

згинальний момент в перерiзi  вiд

дiї вiтру на

вiд

дiї вiтру на  й обслуговуючий майданчик, Н мм.

й обслуговуючий майданчик, Н мм.

Згинальний момент  , Н·мм, в перерiзi

, Н·мм, в перерiзi  вiд

дiї вiтру визначаємо за формулою

вiд

дiї вiтру визначаємо за формулою

,

(5.40)

,

(5.40)

Де  - згинальний момент в перерiзi

- згинальний момент в перерiзi  вiд дiї вiтру на

вiд дiї вiтру на  й

обслуговуючий майданчик , Н мм.

й

обслуговуючий майданчик , Н мм.

Горизонтальна сила від дiї вiтру  ,

Н, на

,

Н, на  й ділянці

й ділянці

,

(5.41)

,

(5.41)

где  - середня статична складова вітрового навантаження на

- середня статична складова вітрового навантаження на  у ділянку, Н;

у ділянку, Н;

-

пульсаційна складова вітрового навантаження на

-

пульсаційна складова вітрового навантаження на  у

ділянку Н;

у

ділянку Н;

Середню статичну складову вітрового навантаження на  у ділянку визначаємо за формулою

у ділянку визначаємо за формулою

,

(5.42)

,

(5.42)

где  - нормативне значення статичної складової вітрового

навантаження на середині

- нормативне значення статичної складової вітрового

навантаження на середині  ї ділянки колони (на висоті хi над

поверхнею грунту), МПа;

ї ділянки колони (на висоті хi над

поверхнею грунту), МПа;

-

зовнішній діаметр апарата, мм

-

зовнішній діаметр апарата, мм

в робочих умовах;

- висота

- висота  -ї

ділянки колони.

-ї

ділянки колони.

При визначенні розрахункових зусиль для колонного апарата як зовнішній

діаметр приймають:

для умов монтажу без ізоляції і гідровипробувань - зовнішній діаметр

обичайки;

для умов монтажу з ізоляцією і робочих умов - зовнішній діаметр

ізоляції.

Нормативне значення статичної складової вітрового навантаження на

середині  ї ділянки колони визначають за формулою

ї ділянки колони визначають за формулою

,

(5.43)

,

(5.43)

где  - нормативне значення вітрового тиску, МПа;

- нормативне значення вітрового тиску, МПа;

-

коэфіцієнт, який враховує змінення вітрового тиску по висоті апарата;

-

коэфіцієнт, який враховує змінення вітрового тиску по висоті апарата;

-

аеродинамічний коэфіцієнт.

-

аеродинамічний коэфіцієнт.

Для району Донбасу (III вітровий район) швидкісний напір вітру складає

МПа.

МПа.

Аеродинамічний коефіцієнт для апарата з обслуговуючими майданчиками

приймаємо рівним .

.

Коефіцієнт, який враховує змінення вітрового тиску по висоті аппарата,

визначаємо за формулою

(5.44)

(5.44)

Середня статична складова навантаження на  у ділянку:

у ділянку:

(

5.45)

(

5.45)

Висота i-ї ділянки колони:1 = 7095 мм; h2 = 6500

мм; h3 = 6500 мм; h4 = 6500 мм;5 = 2000 мм.

Пульсаційну складову вітрового навантаження на  у ділянку

у ділянку  ,

Н, визначаємо за формулою:

,

Н, визначаємо за формулою:

,

(5.46)

,

(5.46)

где  - коефіцієнт простірної кореляції пульсацій тиску

вітру;

- коефіцієнт простірної кореляції пульсацій тиску

вітру;

-

маса

-

маса  ї ділянки апарата, кг;

ї ділянки апарата, кг;

-

коефіцієнт динамічности при вітровому навантаженні;

-

коефіцієнт динамічности при вітровому навантаженні;

-

зведене відносне прискорення центра ваги

-

зведене відносне прискорення центра ваги  ї

ділянки

ї

ділянки

,

(5.47)

,

(5.47)

де  - висота i-ї ділянки , мм

- висота i-ї ділянки , мм

Параметр  для робочих умов

для робочих умов

Коефіцієнт динамічности при вітровому навантаженні для робочих умов в

залежності від параметра  визначаємо за формулою:

визначаємо за формулою:

.

.

Коефіцієнт кореляції пульсацій тиску вітру

.

.

Зведене відносне прискорення центра ваги  ї

ділянки визначають за формулою

ї

ділянки визначають за формулою  ,

(5.51)

,

(5.51)

-коефіцієнт,

-коефіцієнт,

где  - Відносне переміщеня центра ваги

- Відносне переміщеня центра ваги  ї ділянки, 1/Н·мм;

ї ділянки, 1/Н·мм;

-

маса

-

маса  -ї ділянки колони, кг;

-ї ділянки колони, кг;

-

прискорення вільного падіння, м/с2.

-

прискорення вільного падіння, м/с2.

Відносне переміщеня центра ваги  ї

ділянки визначаємо за формулою:

ї

ділянки визначаємо за формулою:

,

(5.52)

,

(5.52)

|

где

|

-безразмерный коэффициент. -безразмерный коэффициент.

|

|

Коефіцієнт  визначаємо за формулою:

визначаємо за формулою:

.

(5.53)

.

(5.53)

де  - Відстань від центра ваги

- Відстань від центра ваги  їо ділянки до основи колонного апарата, мм.

їо ділянки до основи колонного апарата, мм.

Коефіцієнт пульсації швидкісного напору вітру для середини i -ї ділянки

на висоті хi :

Зведене відносне прискорення центра ваги  ї

ділянки:

ї

ділянки:

Динамічна складова вітрового навантаження:

Вітрове навантаження, яке діє на i -у ділянку колони складає:

Малюнок 5.2 - Розміри обслуговуючого майданчика

Згинальний момент в перерізу  від

дії вітрового навантаження на

від

дії вітрового навантаження на  й

обслуговуючий майданчик визначаємо за формулою:

й

обслуговуючий майданчик визначаємо за формулою:

,

(5.54)

,

(5.54)

де  - безрозмірний коефіцієнт, який враховує змінення

вітрового тиску на

- безрозмірний коефіцієнт, який враховує змінення

вітрового тиску на  й обслуговуючий майданчик;

й обслуговуючий майданчик;

-

відстань від центра ваги

-

відстань від центра ваги  го обслуговуючого майданчика до поверхні землі

(фундаменту), мм;

го обслуговуючого майданчика до поверхні землі

(фундаменту), мм;

-

безрозмірний коефіцієнт;

-

безрозмірний коефіцієнт;

-

коефіцієнт пульсації швидкісного напору вітру для

-

коефіцієнт пульсації швидкісного напору вітру для  го обслуговуючого майданчика на висоті

го обслуговуючого майданчика на висоті

-

площа проекції контуру

-

площа проекції контуру  го обслуговуючого майданчика на вертикальну площину

(вітрильн сть майданчика), мм2.

го обслуговуючого майданчика на вертикальну площину

(вітрильн сть майданчика), мм2.

Відстань від  го обслуговуючого майданчика до поверхні землі:

го обслуговуючого майданчика до поверхні землі:

х1=31691мм; х2=28673мм; х3=25655мм; х4=22637мм;

х5=19619мм; х6=16601мм;

х7=13583мм; х8=10565мм; х9=7547; х10=4529мм;

х11=1511мм.

Коефіцієнт  визначається за формулою:

визначається за формулою:

.

(5.55)

.

(5.55)

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Коефіцієнт  визначається за формулою:

визначається за формулою:

.

(5.56)

.

(5.56)

Коефіцієнт пульсації швидкісного напору вітру для  го обслуговуючого майданчика на висоті

го обслуговуючого майданчика на висоті  визначається за формулою:

визначається за формулою:

(5.57)

(5.57)

Площу проекції контуру майданчика на вертикальну площину визначаємо за

формулою:

.

(5.58)

.

(5.58)

Згинальний момент від дії вітрового навантаження на  -й обслуговуючий майданчик в перерізу Б-Б визначаємо

за формулою:

-й обслуговуючий майданчик в перерізу Б-Б визначаємо

за формулою:

Згинальний момент від дії вітрового навантаження на  -й обслуговуючий майданчик в перерізу Г-Г визначаємо

за формулою:

-й обслуговуючий майданчик в перерізу Г-Г визначаємо

за формулою:

(4.59)

(4.59)

Розрахунковий згинальний момент в перерізу Б-Б:

Згинальний момент в перерізу Г-Г:

Розрахунок зведених навантажень та вибір опори

Максимальне зведене навантаження визначаємо за формулою

(5.60)

(5.60)

Мінімальне зведене навантаження визначаємо за формулою

Н.

(5.61)

Н.

(5.61)

По зведеному навантаженню  вибираємо

опору за галузевим стандартом України [7]. Згідно додатку В стандарту [7] для

апарата діаметром 3800 мм на мінімальне зведене навантаження

вибираємо

опору за галузевим стандартом України [7]. Згідно додатку В стандарту [7] для

апарата діаметром 3800 мм на мінімальне зведене навантаження  приймаємо циліндричну опору типу 2, яка допускає

навантаження:

приймаємо циліндричну опору типу 2, яка допускає

навантаження:  3,2 МН і

3,2 МН і  При

цьому допускається перевищення зведених навантажень над табличними до 10%.

При

цьому допускається перевищення зведених навантажень над табличними до 10%.

Зовнішній діаметр опорного кільця циліндричної опори колонного апарата

діаметром 3800 мм для складає 3960 мм.

Розрахунок корпусу колонного апарата на міцність та стійкість

Перевірка міцності корпусу

Розрахунок напружин здійснюємо в перерізу  для робочих умов та умов монтажу.

для робочих умов та умов монтажу.

Для робочих умов:

.

.

Поздовжні напружини  і

і

розрахуємо за формулами :

розрахуємо за формулами :

- з навітряного боку

(5.62)

(5.62)

з підвітряного боку

(5.63)

(5.63)

Кільцеву напружину  розраховуємо

за формулою

розраховуємо

за формулою

МПа.

(5.64)

МПа.

(5.64)

Еквівалентні напружини  і

і

розраховуємо за формулами :

розраховуємо за формулами :

з навітряного боку

МПа;

(5.65)

МПа;

(5.65)

з підвітряного боку

МПа.

(5.66)

МПа.

(5.66)

Перевірку умов міцності проводимо за формулами :

з навітряного боку

,

(5.67)

,

(5.67)

;

;

з підвітряного боку

,

(5.68)

,

(5.68)

.

.

Умови міцності виконуються.

Для умов монтажу:

.

.

Поздовжні напружини  і

і

розрахуємо за формулами:

розрахуємо за формулами:

з навітряного боку

(5.69)

(5.69)

з підвітряного боку

(5.70)

(5.70)

Кільцеву напружину  розраховуємо

за формулою

розраховуємо

за формулою

МПа.

(5.71)

МПа.

(5.71)

Еквівалентні напружини  і

і

розраховуємо за формулами:

розраховуємо за формулами:

з навітряного боку

МПа;

(5.72)

МПа;

(5.72)

з підвітряного боку

МПа

(5.73)

МПа

(5.73)

Перевірку умов міцності проводимо за формулами:

з навітряного боку

,

(5.74)

,

(5.74)

;

;

з підвітряного боку

,

(5.75)

,

(5.75)

.

.

Умови міцності виконуються.

Перевірка корпусу на стійкість

Так як колонний апарат працює під внутрішнім надлишковим тиском і

товщина стінки опорної обичайки менш, ніж товщина стінки обичайки колони,а

механічні властивості опори перевищують механічні властивості колони, виконуємо

розрахунок колонного апарата на стійкість. Перевірку корпуса колони на

стійкість проводимо для робочих умов, умов випробувань та монтажу.

Для робочих умов навантаження  і

і

приймаємо для перерізу

приймаємо для перерізу  :

:

Допустиме осьове стискальне зусилля за умови міцності для гладкої

циліндричної обичайки визначаємо за формулою

(5.76)

(5.76)

Допустиме осьове стискальне зусилля за умови місцевої стійкості в межах

пружності визначаємо за формулою, приймаючи коефіцієнт запасу стійкості  :

:

(5.77)

(5.77)

Зведену розрахункову довжину корпуса колони приймаємо за стандартом [3]

рівної подвійної довжині корпуса без рахунку опорної обичайки:

мм.

(5.78)

мм.

(5.78)

Гнучкість корпуса колони визначаємо за формулою

(5.79)

(5.79)

Допустиме осьове стискальне зусилля за умови загальної стійкості в

межах пружності визначаємо за формулою

(5.80)

(5.80)

Допустиме осьове стискальне зусилля за умови стійкості в межах

пружності визначаємо за формулою

Н.

(5.81)

Н.

(5.81)

Допустиме стискальне зусилля визначаємо за формулою

Н.

(5.82)

Н.

(5.82)

(5.83)

(5.83)

Допустимий згинальний момент за умови стійкості в межах пружності

визначаємо за формулою

Н·мм.

(5.84)

Н·мм.

(5.84)

Допустимий згинальний момент для корпуса колони визначаємо за формулою

Н·мм.

(5.85)

Н·мм.

(5.85)

Виконуємо перевірку стійкості корпуса в перерізу  за формулою

за формулою

,

(5.86)

,

(5.86)

.

.

Умова стійкості в робочих умовах виконується.

Для умов випробувань навантаження  і

і

приймаємо для перерізу

приймаємо для перерізу  :

:

Допустиме осьове стискальне зусилля за умови міцності для гладкої

циліндричної обичайки визначаємо за формулою

Допустиме осьове стискальне зусилля за умови місцевої стійкості в межах

пружності визначаємо за формулою, приймаючи коефіцієнт запасу стійкості  :

:

(5.87)

(5.87)

Зведену розрахункову довжину та гнучкість корпуса колони приймаємо

такими ж, як в робочих умовах:

мм,

мм,

Допустиме осьове стискальне зусилля за умови загальної стійкості в

межах пружності визначаємо за формулою

(5.88)

(5.88)

Допустиме осьове стискальне зусилля за умови стійкості в межах

пружності визначаємо за формулою

Н.

Н.

Допустиме стискальне зусилля визначаємо за формулою

Н.

(5.89)

Н.

(5.89)

Допустимий згинальний момент за умови міцності визначаємо за формулою

(5.90)

(5.90)

Допустимий згинальний момент за умови стійкості в межах пружності

визначаємо за формулою

Н·мм.

(5.91)

Н·мм.

(5.91)

Допустимий згинальний момент для корпуса колони визначаємо за формулою

Н·мм.

(5.92)

Н·мм.

(5.92)

Виконуємо перевірку стійкості корпуса в перерізу  за формулою

за формулою

,

(5.92)

,

(5.92)

.

.

Умова стійкості в умовах випробувань виконується.

Для умов монтажу навантаження  і

і

для перерізу  :

:

Допустиме осьове стискальне зусилля за умови міцності для гладкої

циліндричної обичайки визначаємо за формулою

(5.93)

(5.93)

Допустиме осьове стискальне зусилля за умови місцевої стійкості в межах

пружності визначаємо за формулою, приймаючи коефіцієнт запасу стійкості  :

:

(5.94)

(5.94)

Зведену розрахункову довжину та гнучкість корпуса колони приймаємо

такими ж, як в робочих умовах:

мм,

мм,

Допустиме осьове стискальне зусилля за умови загальної стійкості в

межах пружності визначаємо за формулою

(5.95)

(5.95)

Допустиме осьове стискальне зусилля за умови стійкості в межах

пружності визначаємо за формулою

Н.

(5.96)

Н.

(5.96)

Допустиме стискальне зусилля визначаємо за формулою

Н.

(5.97)

Н.

(5.97)

Допустимий згинальний момент за умови міцності визначаємо за формулою

(5.98)

(5.98)

Допустимий згинальний момент за умови стійкості в межах пружності

визначаємо за формулою

Н·мм.

(5.99)

Н·мм.

(5.99)

Допустимий згинальний момент для корпуса колони визначаємо за формулою

Н·мм.

(5.100)

Н·мм.

(5.100)

Виконуємо перевірку стійкості корпуса в перерізу  за формулою

за формулою

.

(5.101)

.

(5.101)

Умова стійкості в умовах випробувань виконується.

Розрахунок опорної обичайки

Розрахунок зварного шва, який з’єднує корпус колони з опорною обичайкою

Товщина зварного шва в місці приварення до корпуса колони опорної

обичайки дорівнює меншої з товщин корпуса колони та опорної обичайки

мм.

мм.

Міцність зварного шва (переріз  )

перевіряємо за формулою:

)

перевіряємо за формулою:

в робочих умовах

(5.102)

(5.102)

в умовах випробувань

(5.103)

(5.103)

Умови міцності виконуються.

Розрахунок на стійкість опорної обичайки в зоні отворів

Стійкість опорної обичайки в зоні отворів перевіряємо у перерізі  . Визначаємо площу перерізу

. Визначаємо площу перерізу за формулою:

за формулою:

,

(5.104)

,

(5.104)

де  - площа кільця;

- площа кільця;

-

площа вирізу у перерізі для лазу;

-

площа вирізу у перерізі для лазу;

-

площа зміцнюючих елементів.

-

площа зміцнюючих елементів.

Внутрішній діаметр циліндричної обичайки  в

розрахунковому перерізі

в

розрахунковому перерізі  визначаємо геометрично,

визначаємо геометрично,  мм.

мм.

Зовнішній діаметр  опорної обичайки в розрахунковому перерізі

опорної обичайки в розрахунковому перерізі  дорівнює

дорівнює

мм.

(5.105)

мм.

(5.105)

Площа кільця

мм2.

(5.106)

мм2.

(5.106)

Площа вирізу у перерізі для лазу приблизно визначаємо як площу

прямокутника:

мм2.

(5.107)

мм2.

(5.107)

Площа зміцнюючих елементів

мм2.

(5.108)

мм2.

(5.108)

Площа перерізу складає

мм2.

(5.109)

мм2.

(5.109)

Для визначення найменшого моменту опору поперечного перерізу визначаємо

моменти опору відносно осей x і y

Момент опору складного перерізу  визначаємо

як алгебраїчну суму його складних частин:

визначаємо

як алгебраїчну суму його складних частин:

,

(5.110)

,

(5.110)

де  - момент опору кільця;

- момент опору кільця;

-

момент опору вирізу у перерізі для лазу;

-

момент опору вирізу у перерізі для лазу;

-

момент опору зміцнюючих елементів.

-

момент опору зміцнюючих елементів.

Момент опору кільця визначаємо за формулою:

(5.111)

(5.111)

Малюнок 5.3 - Переріз циліндричної опори по лазам

Для знаходження моменту опору вирізу  відносно

осі х визначаємо момент інерції вирізу

відносно

осі х визначаємо момент інерції вирізу  відносно

осі х:

відносно

осі х:

мм4,

(5.112)

мм4,

(5.112)

де  - відстань від осі, що проходить через центр ваги, до

осі х.

- відстань від осі, що проходить через центр ваги, до

осі х.

Момент опору вирізу відносно осі х визначаємо за формулою:

мм3.

(5.113)

мм3.

(5.113)

де  - координата найбільш віддаленної від осі х точки

перерізу.

- координата найбільш віддаленної від осі х точки

перерізу.

Аналогічно визначаємо момент опору зміцнюючих елементів  відносно осі х:

відносно осі х:

мм4,

(5.114)

мм4,

(5.114)

мм3.

мм3.

Визначаємо момент опору складного перерізу відносно осі х:

(5.115)

(5.115)

Для знаходження моменту опору вирізу  відносно

осі у визначаємо момент інерції вирізу

відносно

осі у визначаємо момент інерції вирізу  відносно

осі у:

відносно

осі у:

мм4.

(5.116)

мм4.

(5.116)

Момент опору вирізу відносно осі у визначаємо за формулою:

мм3.

(5.117)

мм3.

(5.117)

де  - координата найбільш віддаленої від осі у точки

перерізу.

- координата найбільш віддаленої від осі у точки

перерізу.

Аналогічно визначаємо момент опору зміцнюючих елементів  відносно осі у:

відносно осі у:

мм4,

(5.118)

мм4,

(5.118)

мм3.

(5.119)

мм3.

(5.119)

Визначаємо момент опору складного перерізу відносно осі у:

(5.120)

(5.120)

Таким чином, найменшим є момент опору перерізу відносно осі х:

мм3.

(5.121)

мм3.

(5.121)

Визначаємо безрозмірні коефіцієнти  за

формулами:

за

формулами:

(5.122)

(5.122)

(5.123)

(5.123)

(5.124)

(5.124)

Проводимо розрахунок стійкості опорної обичайки в зоні отворів для

робочих умов.

Допустиме осьове стискальне зусилля за умови міцності для опорної

обичайки визначаємо за формулою

(5.125)

(5.125)

Допустиме осьове стискальне зусилля за умови місцевої стійкості в межах

пружності визначаємо за формулою, приймаючи коефіцієнт запасу стійкості  :

:

(5.126)

(5.126)

Зведену розрахункову довжину обичайки опори приймаємо:

мм.

мм.

Гнучкість опори визначаємо за формулою

(5.127)

(5.127)

Допустиме осьове стискальне зусилля за умови загальної стійкості в

межах пружності визначаємо за формулою

(5.128)

(5.128)

Допустиме осьове стискальне зусилля за умови стійкості в межах

пружності визначаємо за формулою

Н.

(5.129)

Н.

(5.129)

Допустиме стискальне зусилля визначаємо за формулою

Н.

(5.130)

Н.

(5.130)

Допустимий згинальний момент за умови міцності визначаємо за формулою

(5.131)

(5.131)

Допустимий згинальний момент за умови стійкості в межах пружності

визначаємо за формулою

Н·мм.

(5.132)

Н·мм.

(5.132)

Допустимий згинальний момент для обичайки опори визначаємо за формулою

Н·мм.

(5.133)

Н·мм.

(5.133)

Умови стійкості опорної обичайки в зоні отворів (переріз  ) в робочих умовах

) в робочих умовах

(5.134)

(5.134)

виконуються.

Проводимо розрахунок стійкості опорної обичайки в зоні отворів для умов

випробувань.

Допустиму напружину в умовах випробувань для матеріалу

опорної обичайки визначаємо за формулою

МПа.

(5.135)

МПа.

(5.135)

Для умов випробувань навантаження  і

і

приймаємо для перерізу

приймаємо для перерізу  :

:

Допустиме осьове стискальне зусилля за умови міцності для опорної

обичайки визначаємо за формулою

(5.136)

(5.136)

Допустиме осьове стискальне зусилля за умови місцевої стійкості в межах

пружності визначаємо за формулою, приймаючи коефіцієнт запасу стійкості  :

:

(5.137)

(5.137)

Зведену розрахункову довжину та гнучкість корпуса колони приймаємо

такими ж, як в робочих умовах:

мм,

мм,

Допустиме осьове стискальне зусилля за умови загальної стійкості в

межах пружності визначаємо за формулою

(5.138)

(5.138)

Допустиме осьове стискальне зусилля за умови стійкості в межах

пружності визначаємо за формулою

Н.

(5.139)

Н.

(5.139)

Допустиме стискальне зусилля визначаємо за формулою

Н.

(5.140)

Н.

(5.140)

Допустимий згинальний момент за умови міцності визначаємо за формулою

(5.141)

(5.141)

Допустимий згинальний момент за умови стійкості в межах пружності

визначаємо за формулою

Н·мм.

(5.142)

Н·мм.

(5.142)

Допустимий згинальний момент для корпуса колони визначаємо за формулою

Н·мм.

(5.143)

Н·мм.

(5.143)

Умова стійкості опорної обичайки в зон отвор в (перер з В-В) в умовах

випробувань

(5.144)

(5.144)

Умова стійкості в умовах випробувань виконується.

Розрахунок довжини перехідної частини опорної обичайки

Розрахункову допустиму температуру теплоізольованої опорної обичайки в

місті стику перехідної та опорної обичайок визначаємо за формулою

,

(5.145)

,

(5.145)

де  -

температурні коефіцієнти лінійного розширення матеріалів відповідно перехіднї

та опорної обичайок, 1/ºС;

-

температурні коефіцієнти лінійного розширення матеріалів відповідно перехіднї

та опорної обичайок, 1/ºС;

- допустиме осьовое стискальне зусилля на опорну

обичайку в робочих умовах, Н;

- допустиме осьовое стискальне зусилля на опорну

обичайку в робочих умовах, Н;

- допустимий згинальний момент, Н мм, на опорну

обичайку в робочих умовах;

- допустимий згинальний момент, Н мм, на опорну

обичайку в робочих умовах;

- допустима напружина для опорної обичайки при

розрахунковій температурі ,МПа;

- допустима напружина для опорної обичайки при

розрахунковій температурі ,МПа;

- модуль продовжної пружності матеріалу перехідної

обичайки

- модуль продовжної пружності матеріалу перехідної

обичайки

Значення величин  визначаємо при температурі, яку розраховуємо за

формулою

визначаємо при температурі, яку розраховуємо за

формулою

.

(5.146)

.

(5.146)

визначаємо

1/◦С

1/◦С

1/◦С

1/◦С

Модуль продовжної пружності матеріалу перехідної обичайки визначаємо за

методичними вказівками [7]

МПа

МПа

Допустиме осьове стискальне зусилля за умови міцності в робочих умовах

при температурі 46◦С визначаємо за формулою

(5.147)

(5.147)

Допустиме осьове стискальне зусилля за умови місцевої стійкості в межах

пружності визначаємо за формулою, приймаючи коефіцієнт запасу стійкості  :

:

(5.148)

(5.148)

Зведену розрахункову довжину обичайки опори приймаємо:

мм.

мм.

Гнучкість опори визначаємо за формулою

(5.149)

(5.149)

Допустиме осьове стискальне зусилля за умови загальної стійкості в

межах пружності визначаємо за формулою

(5.150)

(5.150)

Допустиме осьове стискальне зусилля за умови стійкості в межах

пружності визначаємо за формулою

Н.

(5.151)

Н.

(5.151)

Допустиме стискальне зусилля визначаємо за формулою

Н.

(5.152)

Н.

(5.152)

Допустимий згинальний момент за умови міцності визначаємо за формулою

(5.153)

(5.153)

Допустимий згинальний момент за умови стійкості в межах пружності

визначаємо за формулою

Н·мм.

(5.154)

Н·мм.

(5.154)

Допустимий згинальний момент для обичайки опори визначаємо за формулою

Н·мм.

(5.155)

Н·мм.

(5.155)

(5.156)

(5.156)

Так як допустима температура в місті стику значно перевищує температуру

в днищі апарата, то визначати різницю цих температур не потрібно. У цьому

випадку виконавчу довжину перехідної обичайки визначаємо за формулою з

урахуванням лише конструктивних значень

(5.157)

(5.157)

та приймається кратною 100 мм.

Остаточно приймаємо виконавчу довжину перехідної обичайки  = 300мм.

= 300мм.

7. Обгрунтування технологічності

Підготовчі роботи

Розмітка

Розмітку застосовують для визначення контура деталі, місць і

розмірів внутрішніх вирізів, розташування центрів отворів, розмірів фасок і меж

механічної обробки. До розмітки також вдаються для вказівки базової плоскості

деталей.

Робочі місця розмітки забезпечують вивіреними розмічальними

плитами, стелажами і столами, що дозволяють укладати матеріал, що розмічається,

без прогинів. Для розмітки застосовують необхідний креслярський інструмент,

гнучкі або жорсткі шаблони. Оскільки сліди розмітки повинні зберегтися в

процесі виготовлення деталі, для закріплення їх використовують керни, якими у

вигляді безперервних або пунктирних ліній фіксують розмітку. Розмітку деталей

виконують з урахуванням необхідних припусків для зварки контрольного (для

контролю механічних властивостей) зварного з'єднання. Необхідна точність

досягається застосуванням універсальних інвентарних шаблонів, розміткою ряду

отворів від початкової точки наростаючими числами, використанням шаблонів,

виготовлених з урахуванням припусків на подальшу механічну обробку.

Розмітку виконують як на плоскій поверхні, так і по поверхні

корпусів. При цьому спочатку наносять осьові лінії, симетрії, що є осями, а

також базисну лінію, розташовану поблизу кромки листа і співпадаючу з однією з

ліній розмітки. Від цих ліній відкладають розміри, вказані на кресленні.

При розмітці деталей з листового прокату на кожен лист

наносять маркіровку, завірену клеймом відділу технічного контролю (ВТК) і

відповідну маркіровці заводу-постачальника металу.

Різання металу і обробка кромок

Різання листів, труб і інших напівфабрикатів проводять на

механічних ножицях, газоплазмовим або електродуговим різанням. Газоплазмове

різання застосовують при різанні заготовок для днища і обєчайки корпусу.

Подовжнє і поперечне різання листового матеріалу проводять на

ножицях-гільйотинах, прес - ножицях або дискових ножицях. Крім того, різання

металу проводять зубчатими, дисковими пилами, на відрізних верстатах.

Газокисневе різання складається з двох безперервно

протікаючих процесів: підігріву металу в місці реза зварювальним полум'ям до

1300 - 1500 °С і спалювання металу в направленому струмені кисню.

Для додання кромкам контурів, заданих кресленням, а також

видалення шару металу, пошкодженого при різанні на ножицях або газовому

різанні, кромки обробляються на спеціальних кромкострогальних верстатах.

Допускається обробка кромок уручну або із застосуванням пневмозубила.

Кільцеві

кромки піддають обробці на кромкообточних верстатах, на яких обєчайка

закріплюється нерухомо, а ріжучий інструмент при круговому обертанні має подачу

уздовж її осі. Обробку кромок днищ проводять на токарно-карусельних верстатах.

Штамповану заготовку днища встановлюють по центру планшайби і закріплюють. Для

обробки застосовують різці з наплавленими пластинами з твердого сплаву.

Підготовлені під зварку кромки контролюють на відповідність кута скосу і

величини притуплення заданим в кресленні, а також їх постійність по довжині.

Для контролю застосовують спеціальні шаблони. Оброблені кромки ретельно

оглядають для виявлення можливих розшарувань або інших внутрішніх дефектів

металу.

Виготовлення

і збірка апарату

Виготовлення обичайок

Обичайки виготовляють зварними з листів. Вальцювання обичайок

проводять тільки на відповідних машинах або пресах. Виготовлення обичайок

ручним способом, а також місцевий нагрів і правка молотком не допускається.

Обичайки виготовляють вальцюванням карт, зварених в плоскому

стані між собою. Зварні шви в обичайках, зварених з карт, розташовуються

паралельно утворюючої; ширина листів між швами не менше 800 мм, а ширина

замикаючої вставки не менше 400 мм. Поперечні зварні шви в сусідніх листах

мають бути зміщені не менш ніж на 100 мм..

Вальцювання обичайок з листа проводять в холодному стані. В

цілях обмеження залишкової напруги в металі після холодного гнуття, обєчайку

слід піддати термічній обробці.

Гнуття обичайок з листів проводять на чотиривалкових

листогнуттєвих вальцях. У цій машині, гнуття листа здійснюється бічними

валками, що обертаються. Лист, що підлягає вальцюванню, вводять у валки і його

згинають підйомом вверх бічних валків. Гнуття проводять за декілька пропусків.

Після кожного пропуску кривизну листа збільшують до отримання замкнутої

циліндрової обичайки. Вальцювання напівобичайок проводять до отримання заданого

радіусу, і до заданої кривизни.

Зібраний корпус колони повинен відповідати наступним вимогам:

зсув кромок в кільцевих стиках секцій не повинен перевищувати 0,8 мм;

овальність корпусу не більше 20 мм; непрямолінійність корпусу не більше 30 мм,

не перпендикулярність торця обичайки до її створюючої допускається не більше 3

мм.

Виготовлення днищ

До обєчайки приварюються два еліптичні днища. Відношення

висоти випуклої частини днища, зміряне від внутрішньої поверхні, до

внутрішнього діаметру приймають рівним 0,25.

Розміри і форма днищ повинні відповідати ГОСТ 6533-78.

Днища виготовляють із заздалегідь відштампованих пелюсток і

сферичного диска, з розташуванням зварних швів тільки по меридіональному і

круговому перетинах.

Кругові шви розташовують на відстані не менше 550 мм від

центру днища. Мінімальну відстань між меридіональними швами приймають не менше

100 мм. Днища з штампованих елементів зварюють стиковими швами з двостороннім

проваром.

Днища штампують в гарячому стані з одного нагріву.

Температурний інтервал штампування 850-950 °С. Штампування здійснюється протяжкою.

Штамп складається з циліндрового пуансона з сферичною торцевою поверхнею,

виконаною за формою пелюстки. Матриця є протяжним кільцем, встановленого на

столі преса на підставних стійках. Під час штампування пуансон, рухаючись вниз,

протягує нагріту заготовку через матрицю. При цьому заготовка облягає пуансон

і, остиваючи, стискає його. Відштамповану деталь знімають з пуансона при

зворотному ході. Деталь падає на підкладну плиту, встановлену на столі преса, і

разом з нею витягується з робочого простору.

Збирання

колонного апарату

Технологічний процес збирання і зварки колонного апарату

складається з наступних технологічних операцій:

збирання і зварка секцій корпусу;

збирання корпусу колони; розмітка корпусу;

установка деталей і складальних одиниць тарілок і інших

елементів внутрішніх пристроїв, що приварюються до корпусу;

збирання нижнього днища і корпусу вертикальної опори;

контроль положення приварюваних деталей колони і їх зварки з

корпусом;

установка і приварювання штуцерів, люків до корпусу колони;

установка складальних одиниць внутрішніх елементів колони;

збирання і зварка частин корпусу колони.

Розмітка є основною технологічною операцією, установки

внутрішніх устроїв апарату, його люків, штуцерів і інших деталей і складальних

одиниць, що істотно впливає на точність.

Установка опорних елементів тарілок, розподільних та

перерозподільних решіток під насадку.

Перед установкою внутрішніх пристроїв необхідно змонтувати в

корпусі апарату технологічну двотаврову балку з таллю вантажопідйомністю 1

тонна. Балка має бути приварена до корпусу апарата переривистим швом. По її

кінцях мають бути встановлені обмежувачі руху.

У корпус апарату подають сегменти в зборі з косинцями,

косинки на один ряд і розміщують їх згідно розмітці по всій довжині корпусу.

Перед подачею в корпус колони сегменти обрізають за шаблоном. Шаблон

заздалегідь встановлюється на місце монтажу сегменту, поєднуються осі шаблону і

корпусу, і фіксується профіль корпусу.

Сегменти встановлюють в зборі з косинцями по черзі по

розмітці, суміщаючи при цьому осьові лінії і витримуючи крок. В процесі

установки сегмент прихоплюють зваркою до корпусу.

Встановлюють косинки під сегменти по розмітці і прихоплюють

їх зваркою до корпусу і сегменту.

Встановлюють по розмітці перегородки в зборі з косинцями. В

процесі установки перегородки прихоплюють зваркою до корпусу.

Повертають балку в зручне положення і встановлюють по

розмітці півкільця і косинки тарілок. Опорна плоскість півкілець і косинців має

бути суміщені.

Якість збірки приварних деталей і складальних одиниць опорних

елементів тарілок має бути ретельно перевірене відділом технічного контролю,

при цьому необхідно ретельно звернути увагу на наступні чинники:

подовжні і кільцеві шви приварювання внутрішніх устроїв мають

бути розташовані від подовжніх і кільцевих швів корпусу апарату на відстані не

менше 20 мм;

зазори між деталями тарілок і корпусом не повинні

перевищувати тих що допускаються по відповідних нормативах на зварні з'єднання.

Зварні шви зачищаються послідовно в процесі приварювання

опорних елементів. Після приварювання внутрішніх елементів колони зварюються

зовнішні шви з'єднань люків, штуцерів і інших елементів арматури з корпусом

апарату. Випробування і контроль цих з'єднань мають бути проведені до

постачання знімних внутрішніх устроїв.

Збірка корпусу з днищами і опорою.

Перед установкою днищ в корпусі колони мають бути встановлені

зємні деталі, включаючи полотна тарілок в зборі, не встановлюються деталі

тарілок, які заважатимуть збірці і зварці днищ з корпусом. Верхнє і нижнє днища

поступають на збірку зібрані, зварені і оброблені згідно кресленню.

Після збірки корпусу колони з опорою апарат повинен

відповідати наступним вимогам: кривизна не більше 30 мм, відхилення довжини

корпусу не повинне перевищувати 0,3 % від номінальної довжини і бути не більш ±

75 мм; не паралельність нижнього торця опори контрольним ризкам на корпусі

колони не повинна перевищувати 5 мм.

Конструкція

і розташування зварних з'єднань

При виготовленні, ремонті і монтажі елементів устаткування в

основному застосовують зварні з'єднання - стикові і кутові з повним

проплавленням перетини шва. Зварку обєчайок і труб, приварювання днищ, люків

виконують стиковими швами.

Подовжні і поперечні шви в обєчайці, трубах, а також

приварювання днищ, штуцерів розташовані так, щоб можна було проводити візуальний

огляд швів, контроль якості (просвічуванням, ультразвуковою дефектоскопією або

іншим ефективним методом неруйнуючого контролю) і усунути дефекти.

Обєчайки корпусу повинні виготовлятися з листів максимально

можливої довжини.

Ширина листів між кільцевими швами має бути не менше 800 мм,

ширина замикаючої вставки не менше 400 мм.

Не допускається перетин подовжніх зварних швів. Подовжні

зварні шви мають бути зміщені один від одного на величину трьох товщини, але не

менш 100 мм.

7. Організація робіт із застосуванням пристрою

Монтаж устаткування

Під монтажем устаткування мається на увазі комплекс робіт,

пов'язаних з приведенням його в робочий стан. Для цього вмонтоване устаткування

має бути повністю зібране, встановлене в проектне положення і включене в

технологічну схему агрегату або установки.

Монтаж технологічного устаткування проводиться при

будівництві нових або реконструкції старих виробничих площ, а також при заміні

устаткування, що вийшло з ладу, новим.

На початок виконання монтажних робіт мають бути проведені

наступні підготовчі роботи:

затверджені і передані монтажній організації

проєктно-кошторисна документація та проєкт виробництва робіт;

підготовлені приоб'єктні склади та майданчики для укрупняючої

збірки устаткування, трубопроводів, металоконструкцій;

споруджені постійні і тимчасові під'їзні шляхи для подачі

устаткування в монтажну зону і пересування кранів;

підготовлені тимчасові інвентарні, санітарно-побутові і

виробничі будівлі, необхідні для виконання монтажних робіт;

прокладені магістральні і розводящі мережі і встановлені

підключаючи пристрої для подачі електроенергії, води, пари, стислого повітря,

горючих і інертних газів і т.д.;

змонтовано освітлення в зоні монтажу;

доставлено устаткування, трубопроводи, металоконструкції і

матеріали;

виконані необхідні будівельні роботи, зроблені монтажні

отвори, встановлені заставні вироби;

посилені при необхідності будівельні конструкції.

На початок монтажних робіт має бути змонтоване

підйомно-транспортне устаткування, виконані заходи щодо охорони праці, техніки

безпеки, протипожежної безпеки. Має бути перевірене відповідність проекту

розташування штуцерів устаткування, опорних конструкцій. Результати перевірки

оформляються актами.

Враховуючи параметри маси m, діаметру Д і довжини L апарату,

до місця монтажу він має бути доставлений по залізниці .

Вибір способу установки устаткування на фундамент

визначається наявними вантажопідйомними механізмами, масою і проектним

розташуванням.

Найбільш економічним способом є монтаж устаткування в

повністю зібраному вигляді. Він виключає необхідність виробництва монтажних

робіт на висоті, пристрою подмостей, багатократних підйомно-спускових операцій.

Підйом апаратів колонного типу в повністю зібраному вигляді

здійснюється двома основними способами: поворотом навколо шарніра і ковзанням

низу апарату. Оскільки для способу установки поворотом навколо шарніра

необхідна вантажопідйомність щогл в 1,5….1,8 раз менше, ніж для способів, що

передбачають відрив апарату від землі при установці на фундамент, то

застосовуємо спосіб установки поворотом навколо шарніра.

При цьому способі передбачається закріплення шарніра до

фундаменту під апарат. Апарат встановлюють в шарнір таким чином:

підставу апарату краном переміщюють до шарніра рухомі частини

якого відкинуті у бік фундаменту;

тимчасово закріплюють на корпусі апарату рухомі

частини шарніра;

приварюють поворотні частини шарніра до апарату.

Підйом апарату складається з наступних етапів:

підйом до положення нестійкої рівноваги з контролем

навантажень і кута відхилення вантажного поліспасту;

переклад апарату у вертикальне положення;

закріплення і вивіряння апарату;

демонтаж шарніра і оснащення такелажу.

Оскільки апарат має значну масу, його піднімають за допомогою

2-х щогл, при цьому щогли встановлюють співісно з апаратом. Можна здійснювати

підйом апарату за допомогою А-подібного падаючого шевра.

Перш ніж звільнити апарат, закріплений на крюку крана або

поліспасту, його вивіряють по висоті і на вертикальність.

Оскільки опорна плоскість фундаментів зазвичай розташована на

50…80 мм нижче за проектне положення апарату, то біля кожного фундаментного