Автоматизация стана холодной прокатки труб ХПТ 55 с разработкой подсистемы жидкой смазки на ОАО 'СинТЗ'

АННОТАЦИЯ

Автоматизация стана холодной прокатки труб ХПТ 55 с разработкой

подсистемы жидкой смазки на ОАО «СинТЗ».

Цель работы разработка проекта по автоматизации действующей системы

автоматического управления.

Итогом работы создан проект системы автоматического управления на безе

контроллера S-400 фирмы SIEMENS.

Проект является реальным и реализуемым на производстве.

Содержание

Введение

. Обоснование автоматизации стана ХПТ 55

.1 Характеристика стана ХПТ 55

.2 Анализ путей автоматизации стана

.3 Функционально-стоимостной анализ базового варианта

.4 Разработка технического задания

. Проектирование конструирование и моделирование основных

технических средств

.1 Декомпозиционный анализ задачи модернизации системы

управления и разработка декомпозиционной схемы

.2 Разработка структурной схемы системы управления

.3 Выбор основных технических средств СУ

.4 Разработка схемы электрической соединений системы

управления

.5 Разработка шкафа управления

.6 Разработка схемы электрической монтажной шкафа управления

.7 Разработка подсистемы жидкой смазки

. Информационное и программное обеспечение системы управления

.1 Разработка блок-схемы алгоритма управления станом

.2 Разработка мнемосхемы программного обеспечения

. Эксплуатационная документация

.1 Инструкция по эксплуатации СУ

. Функционально-стоимостной и экономический анализ системы

управления

.1 Функционально-стоимостной анализ проектируемой системы

управления

.2 Расчет периода окупаемости и экономическая оценка проекта

. Безопасность и экологичность проекта

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

Введение

Несмотря на бурное развитие производства сварных труб во второй половине

20 века производство горячекатаных труб продолжает успешно развиваться и

совершенствоваться. Горячей прокаткой производят трубы диаметром от 16 до 1220

мм из углеродистых, легированных и специальных сталей, а также биметаллические

и многослойные. По сравнению со сварными горячекатаные трубы имеют следующие

преимущества:

- значительно более широкие возможности использования разнообразных

марок стали, цветных и тугоплавких сплавов;

- возможность производить трубы практически любых диаметров и

толщины стенки, не только круглого, но и разной конфигурации поперечного

сечения, в том числе и изменяющегося по длине;

более низкая в ряде случаев стоимость исходных заготовок

(слитков, блюмов) по сравнению со стоимостью листовых заготовок для

производства стальных труб.

Применение непрерывнолитых заготовок вместо катаных в сочетании с

внепечной обработкой стали позволяет улучшить качество бесшовных труб,

сократить ряд переделов металла, снизить затраты на производство и повысить

конкурентоспособность бесшовных труб на рынке.

В западных странах и в Японии до 95% бесшовных труб производят из

непрерывнолитых заготовок. В России подавляющее количество

горячедеформированных труб производят из катаной заготовки и слитков, что

приводит к значительно большему расходу металла (порядка 100 кг на 1т готовых

труб).

Круглая заготовка ближе по поперечному сечению к готовой трубе, легко

подвергается прошивке на станах винтовой прокатки. Квадратная заготовка имеет

свои преимущества: катаный блюм значительно дешевле, чем круглая заготовка;

поверхность квадратной заготовки легче зачищать; качество металла литой

квадратной заготовки выше, чем литой заготовки круглого сечения. При

использовании непрерывнолитой заготовки круглого сечения наблюдается

образование плен на внутренней поверхности труб. Поэтому часто предпочитают

отливать заготовки квадратного сечения, которые для уплотнения сердцевины

подвергают пресс-валковой или прессовой прошивке, иногда с предварительной

прокаткой. Непрерывнолитые заготовки квадратного сечения получают на радиальных

МНЛЗ с большой скоростью литья, их стоимость на 20-30% меньше, чем заготовок

круглого сечения. Такие заготовки используются в Италии, Японии, Франции, на

Волжском Трубном Заводе. Однако на одном из новых трубных заводов, построенном

западными фирмами в Китае, используют заготовки с диаметром сечения 210-310 мм,

отливаемые в четыре ручья из стали, выплавленной в электродуговой печи.

При использовании для производства бесшовных труб непрерывнолитой

заготовки сквозной коэффициент расхода металла равен примерно 1,35, тогда как

при применении прокатанных из слитков заготовок он равен в среднем 1,85. Кроме

того, на создание оборудования, производящего непрерывнолитые заготовки,

требуются меньшие капиталовложения, чем на оборудование по производству катаных

заготовок.

Трубная промышленность характеризуется высокой конкуренцией среди

производителей. Одним из главных факторов обеспечивающих преимущество на рынке

становится качество выпускаемой продукции. Проблему получения качественных труб

можно решать двумя способами. Совершенствование технологической стороны

процесса и повышения качества исходной заготовки. На сегодняшней день российские

производители НЛЗ добились высокой точности химического состава продукции,

однако проблема получения однородной структуры слитка еще не решена. Это

подталкивает производителей трубной продукции на исследования в области

совершенствования производства непрерывнолитых заготовок и труб из НЛЗ.

1. Обоснование автоматизации стана ХПТ 55

.1 Характеристика стана ХПТ 55

Стан холодной прокатки труб ХПТ 55-3 предназначен для производства

бесшовных, холоднокатаных, высококачественных труб с наружным диаметром от 25

мм до 55 мм из углеродистых, легированных и нержавеющих сталей с пределом

прочности в исходном состоянии до 1000 МПа.

Технические характеристики

Заготовка:

наружный диаметр, мм 38..76

толщина стенки, мм 1,75..12

длина, м 1,5...5,0

внутренний диаметр, мм 25..69

Готовая труба:

наружный диаметр, мм 25..55

толщина стенки, мм 0,5..10

Число двойных ходов клети в минуту, не более 130

Угол поворота трубы и оправки за

двойной ход клети, градусы 51

Подача за двойной ход клети, мм (2..10)х2

Ход валков, .ой клети, мм 625

Диаметр кольцевого калибра, мм 304..315

Диаметр ведущей шестерни, мм 264,

276, 288

Ширина кольцевого калибра, мм, не более 160

Стан ХПТ 55-З состоит из следующих частей:

- оборудование клети рабочей,

- клеть рабочая,

- устройства защитные клети,

- механизм подачи и поворота,

-устройство для подачи смазки через стержень,

- комплект электрооборудования,

- переходные детали для установки моторов переменного тока вместо моторов

постоянного тока и заменяемых датчиков по стану,

- приспособления,

- оборудования систем смазки, гидравлики и СОЖ,

- инструмент технологический,

- комплект запасных частей и сменного оборудования

- и другое оборудование.

Боковая загрузка стана ХПТ-55-З остается без изменения: при перезарядке

клеть останавливается и оправка извлекается из очага деформации. Прокатка

осуществляется в возвратно-поступательно перемещающихся кольцевых калибрах с

ручьями переменного сечения на конусной или криволинейной оправке, неподвижной

в осевом направлении.

Оборудование клети рабочей устанавливается в существующую станину стана

ХПТ 55-3, состоит из литой плиты, несущей опорные рельсы и нижнюю рейку, рамы с

откидывающейся верхней рейкой и механизмом фиксации, двух шатунов и клети

рабочей.

Нижняя и верхняя рейки имеют механизмы продольной и поперечной настройки

положений. Продольным смещением реек осуществляется разворот валков при

регулировке взаимной симметричности ручьев калибров относительно оси прокатки,

поперечным - выполняют настройку положений реек относительно шестерен рабочих

валков в зависимости от установленной шестерни и диаметра бочки калибра в связи

с изменением маршрута прокатки.

Клеть рабочая состоит из литого корпуса, двух съемных направляющих, двух

рабочих валков, нажимного механизма, клинового механизма распора. Рабочие валки

установлены вертикально в подушках и связаны траверсами. Рабочий валок содержит

вал, два сферических двухрядных подшипника, кольцевой калибр с ручьем

переменного профиля, шестерню и другие детали.

Клеть центрируется по оси прокатки направляющими и совершает

возвратно-поступательное движение от шатунов приводного механизма, при этом

шестерни валков перекатываясь по стационарным рейкам, сообщают калибрам

качательное движение, которые осуществляют холодную деформацию трубы по

диаметру и стенке.

Устройства защитные клети Устройства защитные клети выполнены из сварных

металлоконструкций, включают следующие основные части: две стенки,

привариваемые к существующей станине, две опоры под откидной кожух, кожух,

вентиляционный воздухосборник и два гидроцилиндра подъема откидного кожуха.

Гидроцилиндр крепится на фундаментной стойке, гидроцилиндр крепится на

приварной стенке. Устройства защитные клети предохраняют обслуживающий персонал

от контакта с перемещающимися деталями механизмов, изолируют зону деформации от

окружающей среды, снижают риски в аварийных ситуациях.

Механизм подачи и поворота устанавливается на существующей плите на

посадочные места демонтируемого механизма. Гидропривода и коллектор смазки

механизма запитываются от существующих систем.

Механизм подачи и поворота осуществляет преобразование непрерывного

вращения от существующей трансмиссии в прерывистое импульсное вращение винта

подачи патрона заготовки и трансмиссии, поворачивающей стержень и шпинделя

патронов промежуточного и переднего в крайних положениях клети (во время

открытия зева валков). Механизм подачи и поворота состоит из:

редуктора с приводным валом

разъемного корпуса, в котором размещены планетарно кривошипный преобразователь,

валы сменных шестерен, вал поворота нижний, вал поворота верхний, промежуточные

валы, вал подачи с гайкой, вал ускоренного перемещения, вал датчика винта

подачи,

привода ускоренного перемещения - используется существующий от стана XТП

55-3 с заменой двигателя на электропривод переменного тока.

Эпициклический преобразователь подключен через приводной вал редуктора к

существующему редуктору РЦД-850 главного привода стана, а выходным валом через

комплекс зубчатых передач к нижнему и верхнему валам поворота и через сменные

шестерни к гайке винта подачи.

Планетарно - кривошипный преобразователь позволяет иметь стабильную

величину подачи и угла поворота трансмиссии, независимо от числа ходов клети и

положения винта относительно гайки.

Управление перемещением винта подачи с закрепленным на нем патроном

заготовки осуществляется с помощью кодового многооборотного датчика AMG-11 вала датчика, связанного с

гайкой.

В комплект механизма подачи входит набор сменных шестерен, обеспечивающих

изменения величины подачи в соответствии с таблицей подач. При необходимости

могут быть использованы сменные шестерни с другими передаточными отношениями.

Устройство для подачи смазки через стержень устанавливают на боковую

поверхность станины механизма фиксации стержня. Оно снабжено смазочной головкой

и двумя гидроприводами, осуществляющими подвод - отвод смазочной головки к

хвостовику стержня и откидывание ее с оси прокатки для беспрепятственного

перемещения стержня при перезарядке. Три датчика ВБИ обеспечивают управление гидроприводами

и их взаимодействие с другими механизмами стана.

Электрооборудование стана ХПТ-55 предусматривает перевод стана на

управление логическим контроллером. Главный привод, привода ускоренного

перемещения патрона стержня и патрона гильзы заменены на электроприводы

переменного тока. Стан оснащен распределительными шкафами, новым пультом и

панелью управления, а также необходимым программным обеспечением. Стан оснащен

датчиком обнаружения стыка между заготовками, сигнал от которого поступает в

систему управления работой оборудования. При этом в автоматическом режиме при

прохождении стыка заготовок через рабочую зону клети выполняются следующие

операции: изменение режимов при прокатке стыка, открытие патрона переднего для

пропуска стыка через кулачки и его закрытие при заходе следующей трубы, а также

управление работой летучей пилы и тянущих роликов (выдача остатка трубы

немерной длины). Датчик установлен в районе патрона промежуточного.

Система поддерживает автоматическое и ручное управление.

Стенд с индукционной установкой используют для нагрева калибров с целью

их монтажа и демонтажа.

Стенд для валковой сборки используют для хранения валковых сборок и

осевой настройки положения калибров.

Для оборудования системы технологической смазки СОЖ Т1 поставляется новая

станция с баком емкостью до 5 мЗ (устанавливается в маслоподвале) с насосной

установкой, обеспечивающей объем подачи до 250 л/мин, давление до 0,6 МПа.

Станция оснащена фильтрами, системой поддержания рабочей температуры, состоящей

из теплообменника и аппаратуры подогрева, а также необходимыми датчиками.

Для оборудования системы технологической смазки СОЖ Т2 поставляется новая

станция высокого давления с баком, с насосной установкой, обеспечивающей

регулируемый объем подачи. Производительность насосной установки 2,8 л/мин,

давление до 3,5МПа. Станция оснащена системой поддержания рабочей температуры

до 50°С.

1.2 Анализ путей автоматизации стана

автоматизация система управление схема

АСУТП - это автоматизированная человеко-машинная система для выработки и

реализации управляющих воздействий на технологический объект управления в

соответствии с принятым критерием управления.

При этом под технологическим объектом управления понимается совокупность

технологического оборудования и реализованного на нем в соответствии с

инструкциями и регламентами технологического процесса производства,

рассматриваемые как объекты управления.

Процесс автоматизации производства зародился вместе с самим производством

и в процессе своего развития прошел целый ряд этапов от простейших технических

устройств до современных АСУ, построенных на базе ВТ.

Главным отличием системного программного обеспечения АСУ ТП является

возможность обеспечить решение задач в реальном времени. Обмен информацией с ОУ

осуществляется в строго определенный период времени. Нарушение этих временных

интервалов приводит к срыву процесса управления.

В простейших случаях реальное время обеспечивается путем организации

циклических вычислительных процессов, в которых последовательность решения

задач жестко задана временной диаграммой.

Для обеспечения реального времени используют многозадачные ОС реального

времени.

Особенности этих ОС следующие:

развита система прерываний;

развита система приоритетов прерываний;

наличие таймера в системе и возможности синхронизации прохождения задачи;

наличие развитого механизма взаимодействия задач между собой и внешними

устройствами.

1.3 Функционально-стоимостной анализ базового

варианта

В данном разделе обоснована экономическая целесообразность автоматизации

стана ХПТ55-3. Для этого используется функционально-стоимостной анализ старой

системы управления. С использованием корректирующей формы

функционально-стоимостного анализа производится анализ базового варианта

технической системы, подвергающийся инновационным преобразованиям. В результате

данного анализа в базовом варианте обнаруживаются функциональные и структурные

элементы системы, обладающие экономической несостоятельностью или

функциональной недостаточностью. Именно эти элементы должны быть

рационализированы. При этом, кроме технических эффектов от разработки,

появляются экономические, социальные, экологические и иные эффекты.

Построение структурной модели.

Структурная модель (СМ) - это упорядоченное представление элементов

объекта и отношений между ними, дающее представление о составе материальных

составляющих объекта, их основных взаимосвязях и уровнях иерархии. Структурная

модель базового варианта представлена на рис. 1.

Построение функциональной модели объекта.

Функциональная модель (ФМ) - это логико-графическое изображение состава и

взаимосвязей функций объекта, получаемое по средствам их формулировки и

установления порядка подчинения. ФМ базового варианта представлена на рис. 2.

Построение совмещенной функционально-стоимостной модели (ФСМ) объекта.

В данном пункте производится функционально-стоимостной анализ базового

варианта системы управления. ФСМ объекта пригодна для выявления ненужных

функций и элементов в объекте (бесполезных и вредных); определения

функциональной достаточности и полезности материальных элементов объекта;

распределения затрат по функциям; оценки качества исполнения функций; выявления

дефектных функциональных зон в объекте; определения уровня

функционально-структурной организации изделия.

Построение ФСМ осуществляется путем совмещения ФМ и СМ объекта.

ФСМ системы управления базового варианта представлена в таблице 1.

Оценка значимости функции ведется последовательно по уровням ФМ (сверху

вниз), начиная с первого. Для главной и второстепенной, т.е. внешних функций

объекта при оценке их значимости исходным является распределение требований

потребителей (показателей качества, параметров, свойств) по значимости

(важности).

Нормирующим условием для функции является следующее:

,

,

где

rij - значимость jой функции, принадлежащей данному iому уровню ФМ; j=1,2,...,n;-

количество функций, расположенных на одном уровне ФМ и относящихся к общему

узлу вышестоящего уровня.

Для

внутренних функций определение значимости ведется исходя из их роли в

обеспечении функций вышестоящего уровня.

Определение

относительной важности функции R.

Учитывая

многоступенчатую структуру ФМ, наряду с оценкой значимости функций по отношению

к ближайшей вышестоящей определяется показатель относительной важности функции

любого i-го уровня Rij по отношению к изделию в целом:

,

,

где

G - количество уровней ФМ.

В

случае, если одна функция участвует одновременно в обеспечении нескольких

функций верхнего уровня ФМ, ее значимость определяется для каждой из них

отдельно, а относительная важность функции для объекта в целом рассчитывается

как сумма значений Rij по каждой ветви ФМ (от iго уровня до первого),

проходящей через эту функцию.

Оценка

качества исполнения функций Q.

Обобщенный

(комплексный) показатель качества варианта исполнения функций оценивается по

формуле:

,

,

где

bn - значимость nго потребительского свойства;- степень

удовлетворения nго свойства в vом варианте;- количество свойств.

Важным

элементом качества исполнения функций является функциональная организованность

изделий, которая определяется следующими показателями.

Показатель

актуализации функций, определяется коэффициентом актуализации:

где

Fп - необходимые функции;об - общее количество действительных функций;=26/31=0,838

Показатель

сосредоточения функций, определяется коэффициентом сосредоточения:

,

,

где

Fосн - количество основных функций;об - общее количество функций.=24/31=0,774

Показатель

совместимости функций, определяется коэффициентом совместимости:

,

,

где

Fс - функции согласования;об - общее количество функций.совмF=7/31=0,225

Показатель

гибкости функций, определяется коэффициентом гибкости:

,

,

где

FP - количество потенциальных функции;П - количество необходимых

функций.гF=5/(26+5)=0,16

Качество

выполнения функций будет иметь вид:

Определение

абсолютной стоимости функций.

Функционально

необходимые затраты - минимально возможные затраты на реализацию комплекса

функций объекта при соблюдении заданных требований потребителей (параметров

качества) в условиях производства и применения (эксплуатации), организационно-

технический уровень которых соответствует уровню сложности спроектированного

объекта.

Абсолютная

стоимость реализации функций Sабс определяется по формуле:

абс=Sизг+Sэкспл+Sтр+Sэн+Sпроч,

где

Sизг - затраты, связанные с изготовлением (приобретением) материального

носителя функции. В состав этих затрат входят: затраты на проектирование,

изготовление (модернизацию), пуско-наладочные работы, обучение персонала:экспл

- эксплуатационные затраты;тр - затраты, связанные с трудоемкостью реализации

функции;эн - энергозатраты на реализацию функции;проч - прочие затраты на

реализацию функции .

Определение

относительной стоимости реализации функций

Относительная

стоимость реализации функций SотнF определяется по формуле:

,

,

где

åSабс - суммарная абсолютная стоимость функционирования

объекта.абсFij - абсолютная стоимость реализации jой функции iго уровня ФМ.

Построение

функционально-стоимостных диаграмм (ФСД) и диаграмм качества исполнения функций

(КИФ).

Данные

диаграммы строятся для базового и проектного варианта исследуемого объекта. Они

имеют целью выявления зон диспропорции, т.е. зон избыточной затратности

реализации функции, а также определение зон функциональной недостаточности

(низкого качества исполнения функций).

Рисунок 1 - СМ базового варианта

Рисунок 2 - ФМ базового варианта Таблица 1 -

Функционально-стоимостная модель базового варианта

|

Индекс ф-ции

|

Наименование функции

|

Материальный носитель

функции

|

r

|

R

|

Q

|

Sабс

|

Sотн

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

f1.1

|

Придача вращения валкам

|

Двигатель гл. привода

|

0.3

|

0.045

|

0.045

|

200

|

0.061

|

|

f1.2

|

Регулировка и настройка

стана

|

Вспом. двигателя

|

0.15

|

0.022

|

0.02

|

150

|

0.046

|

|

f1.3

|

Подача силового напряжения

на двигателя

|

Контакторы

|

0.15

|

0.022

|

0.02

|

150

|

0.046

|

|

f1.4

|

Обеспечение защиты главных

и вспом. приводов

|

Системы защиты

|

0.2

|

0.03

|

0.03

|

130

|

0.04

|

|

f1.5

|

Преобразование частоты

|

Преобразователи частоты

|

0.2

|

0.03

|

0.03

|

100

|

0.031

|

|

f2.1

|

Траснпортировка заготовки к

выбрасывателю

|

Рольганг

|

0.3

|

0.06

|

0.05

|

250

|

0.077

|

|

f2.2

|

Перемещение заготовки к

вталкивателю

|

Выбрасыватель

|

0.3

|

0.06

|

0.06

|

200

|

0.061

|

|

f2.3

|

Задача заготовки в валки

|

Вталкиватель

|

0.2

|

0.04

|

0.04

|

50

|

0.015

|

|

f2.4

|

Удерживание заготовки на

оси прокатки

|

Крышка желоба

|

0.2

|

0.04

|

0.03

|

100

|

0.031

|

|

f3.1

|

Перемещение гильзы вдоль

оси прокатки

|

Валки

|

0.3

|

0.06

|

0.05

|

250

|

0.077

|

|

f3.2

|

Вертикальное удерживание

гильзы

|

Линейки

|

0.3

|

0.06

|

0.06

|

200

|

0.061

|

|

f3.3

|

Обеспечение соосности

основных узлов стана

|

Станина

|

0.2

|

0.04

|

0.04

|

50

|

0.015

|

|

f3.4

|

Охлаждение стана

|

Система охлаждения

|

0.2

|

0.04

|

0.03

|

100

|

0.031

|

|

f4.1

|

Перемещение заготвки вдоль

стержня

|

Выдающие ролики

|

0.3

|

0.045

|

0.045

|

200

|

0.061

|

|

f4.2

|

Центровка гильзы на

выходной стороне

|

Центрователи

|

0.15

|

0.022

|

0.02

|

150

|

0.046

|

|

f4.3

|

Формирование внутреннего

диаметра

|

Стержень с оправкой

|

0.15

|

0.022

|

0.02

|

150

|

0.046

|

|

f4.4

|

Удерживание заднего конца

стержня

|

Упорный механизм

|

0.2

|

0.03

|

0.03

|

130

|

0.04

|

|

f4.4

|

Удерживание переднего конца

стержня

|

Перехватчик

|

0.2

|

0.03

|

0.03

|

100

|

0.031

|

|

f5.1.1

|

Включение, выключение

устройств

|

Кнопки и ключи

|

0.4

|

0.06

|

0.045

|

40

|

0.012

|

|

f5.1.2

|

Коммутация цепей

|

Реле

|

0.4

|

0.06

|

0.045

|

140

|

0.043

|

|

f5.1.3

|

Индикация режимов работы

|

Лампы

|

0.2

|

0.03

|

0.015

|

20

|

0.006

|

|

f5.2.1

|

Реализация алгоритма

посредством элементов

|

Блоки логики

|

0.35

|

0.04

|

250

|

0.077

|

|

f5.2.2

|

Обеспечение системы

стабилизированным питанием

|

Источник питания

|

0.35

|

0.053

|

0.06

|

50

|

0.015

|

|

f5.2.3

|

Обеспечение электрической

совместимости сигналов с датчиков и команд

|

Блоки развязки и усиления

|

0.3

|

0.045

|

0.04

|

100

|

0.031

|

|

f5.1

|

Реализация управления

|

РКС

|

0.5

|

0.15

|

0.14

|

200

|

0.061

|

|

f5.2

|

Управление работой станка

согласно заданному алгоритму

|

Шкаф логики

|

0.5

|

0.15

|

0.122

|

400

|

0.123

|

|

F1

|

Преобразование

электрической энергии в механическую

|

F1= f1.1+ f1.2+ f1.3+ f1.4

|

0.15

|

0.15

|

0.15

|

730

|

0.224

|

|

F2

|

Транспортировка заготовки

|

F2= f2.1+ f2.2+ f2.3+ f2.4+

f.2.5

|

0.2

|

0.2

|

0.21

|

600

|

0.184

|

|

F3

|

Прошивка заготовки

|

F3= f3.1+ f3.2+ f3.3+ f3.4+

f.3.5

|

0.2

|

0.2

|

0.21

|

600

|

0.184

|

|

F4

|

Транспортировка гильзы

|

F4=f4.1+ f4.2+ f4.3+ f4.4

|

0.15

|

0.15

|

0.15

|

730

|

0.224

|

|

F5

|

Управление работой стана

|

F5= f5.1+ f5.2

|

0.3

|

0.3

|

0.25

|

600

|

0.184

|

1.4 Разработка технического задания

.4.1 Наименование и область применения

Настоящее техническое задание распространяется на проект автоматизации

стана холодной прокатки труб ХПТ 55 с разработкой подсистемы жидкой смазки.

.4.2 Основания для разработки

Проект разрабатывается на основании задания на выполнение дипломного

проекта и учебного плана по специальности 210200 “Автоматизация технологических

процессов и производств (в машиностроении)”.

1.4.3 Цель и назначение разработки

Объектом проектирования является система управления стана холодной

прокатки труб ХПТ 55 с разработкой подсистемы жидкой смазки.

Цель работы разработка проекта по автоматизации действующей системы

автоматического управления

1.4.4 Источники разработки

-Технологический процесс.

Действующие схемы существующей системы автоматического управления.

Техническое описание АСУТП "Уралчерметавтоматика".

.4.5 Технические требования

Вся система САУ-ПС должна являться стандартным программируемым средством

автоматизации, и предназначена для круглосуточной работы в условиях

трубопрокатного производства.Технические требования к электрооборудованию. Система

САУ-ПС должна быть двухуровневой, многофункциональной,

информационно-управляющей системой реального времени, реализованной с

использованием оборудования и программного обеспечения фирмы Siemens, принятого как стандартное средство

автоматического управления.

Система должна быть открытой, допускающей возможность функционального

расширения с учетом перспектив развития и адаптации к изменяющимся

технологическим условиям.

Система должна включать в свой состав все имеющиеся функции действующей

САУ и дополнительные функции - ведения и использования библиотеки программ

прокатки обкатного стана; контроля технологических параметров; контроля

положения трубы в стане; отображения технологического процесса, функции

мониторинга отдельных параметров технологического процесса и действий

оператора, функции генерации сообщений (аварийных, предупреждающих и действий

оператора) и другое.

1.4.6 Условия эксплуатации

· температура окружающего воздуха в диапазоне (от -12  до 45

до 45 )

)

· относительная влажность от 10 до 80 %

· атмосферное давление от 84 до 107 кПа

· запыленность не более 5 мг/м3

· наличие помех от магнитных полей не должны превышать значения

250 мВб/м2

· напряжение

питания трехфазным переменным током должно быть в пределах:

· частота

питающей сети должна быть 50±2 Гц

1.4.7 Режимы работы объекта

Входными параметрами системы управления являются дискретные сигналы с

пульта управления, сигналы с датчиков. Выходными параметрами являются сигналы

управления приводами механизмов станка, пускатели, а также индикация на пульте

оператора.

автоматический режим - работа стана в автоматическом режиме в

соответствии с параметрами установленными на панели оператора;

ручной режим - управление станом осуществляется вручную, при помощи

кнопок и переключателей

1.4.8 Стадии и этапы разработки

· Получение задания на создание системы управления.

· Сбор документации и анализ существующей системы управления.

· Разработка структуры системы управления.

· Выбор технических средств системы управления.

· Разработка схемы подключения устройства управления.

· Разработка программного обеспечения.

· Оформление расчетно-пояснительной записки.

Оформление графической части дипломного проекта.

2. Проектирование конструирование и

моделирование основных технических средств

.1 Декомпозиционный анализ задачи модернизации

системы управления и разработка декомпозиционной схемы

Системный подход и общая схема системного проектирования на основе

методов декомпозиции.

Решение сложных творческих задач при создании новых объектов, технологий,

а также проектов, реализуемых в нетехнической сфере, базируется на итеративных

последовательностях процедур анализа и синтеза.

Итеративный процесс “анализ - синтез” формирует создаваемый объект

базируясь на философских диалектических категориях “часть и целое”,

характеризующих общее движение познания, которое начинается с нерасчлененного

представления о целом, затем переходит к анализу - расчленению целого на части

и завершается воспроизведением (синтезом) объекта в форме конкретного целого.

При такой постановке решение проблемы создания нового объекта

целесообразно представить в виде трех взаимосвязанных этапов.

Этап 1. Формирование общего желаемого (видимого) представления о

создаваемом объекте, о его потребности (функции); структуризация проблемы

создания объекта.

Этап 2. Декомпозиция (анализ) задачи создания объекта - разделение её на

части, образуемые относительно независимыми признаками (свойствами) объекта, с

указанием множеств альтернатив реализации этих признаков.

Этап 3. Синтез решений как “свертка” поискового пространства,

образованного декомпозиционной схемой задачи создания объекта, полученной на

этапе 2.

В данном разделе будет рассмотрено представление об объекте, как о

нерасчлененном целом является весьма ответственным и непростым. На этом этапе

требуется определить и раскрыть поставленную цель, возможные последствия и

результаты ее разрешения. Основная трудность этого этапа обусловлена неполнотой

исходной информации, на основе которой формулируется проблема. Проблема - это

необходимость изменения состояния, а ее решение - это технология перехода от

существующего состояния к желаемому. Цель рассматривается, как результат

определенного курса действий, достигаемых с учетом необходимых потребностей и

реальных возможностей (научных, экономических, правовых и т.п.).

Целью проектирования является разработка современной системы управления,

удовлетворяющей самым последним представлениям о иерархичном принципе

построения автоматизированных систем управления. В системе управления должны

быть реализованы следующие функции:

управление технологическим оборудованием;

сбор данных о процессе и состоянии технологического оборудования;

контроль достоверности данных;

обработка и хранение данных о нештатных ситуациях;

обеспечение диалога с оператором;

учет выпускаемой продукции;

сохранность данных.

Под управлением технологическим оборудованием здесь и далее создание, по

возможности, единого центра управления обеспечивающего согласованное управление

всем оборудованием установки по возможности без участия оператора.

Сбор данных о процессе должен обеспечить своевременную и достоверную

информацию о технологических параметрах процесса, о положении подвижных

агрегатов комплекса, о состоянии систем обеспечения работоспособности

установки, о типе и количестве изготовленной продукции.

Под контролем достоверности данных подразумевается проверка входящих

данных на соответствие «разумным» диапазонам. Возможная реакция системы

управления - продолжение работы, информирование оператора о не достоверности

показаний датчика. Это пример нештатной ситуации, при которой система

управления не останавливает работу установки, при этом информация о ситуации

заносится в архив событий. Обработка информации в этом случае может сводиться к

определению времени и переходу к обработчику ошибок, который предложит

альтернативу по решению проблемы.

Система управления должна обеспечить полное и наглядное представление о

состоянии процесса, оборудования, значении технологических и нетехнологических

параметров, произведенной продукции и других статистических данных, нештатных

ситуациях. В случае возникновения нештатной ситуации, при которой возможно

продолжение работы, система должна указать возможные причины возникновения ситуации

и способы устранения. Оператору должна быть предоставлена возможность изменения

технологических параметров процесса.

Учет выпускаемой продукции подразумевает хранение и информирование

оператора о количестве и типе выпущенной продукции.

Под сохранностью данных понимается сохранение данных о процессе при

аппаратных, программных или иных сбоях (в том числе и отключении питания).

Потребности и цели создания объекта, структуризация целей и

предполагаемых задач, решение которых ведет к достижению этих целей, формирует

общее представление об объекте. Анализ объекта на втором этапе осуществляется

путем декомпозиции поставленных задач в пространстве, в основном, не

метрических структурных характеристик, обусловленных требованиями к объекту.

Результатом такого анализа является декомпозиционная схема, при построении

которой исходят из следующих двух положений:

Во-первых, декомпозиция осуществляется неформально и на первом уровне

разбиения задачи, исходя из назначения и потребности объекта, определяются

основные направления, формирующих концепцию его строения в виде множества

структурных характеристик Хx , образующих n блоков 1-го уровня декомпозиции.

Во-вторых, для каждой области (свойства) Хx первого уровня на втором уровне декомпозиции

формируются множества альтернатив Хxb Î Хx, выбираемым на основе анализа

известных решений.

Построенная на основе принципов и правил декомпозиции, любая

декомпозиционная схема является n - мерным поисковым пространством Rn={ Хx }, в котором каждое решение

представлено вектором xÎRn, являющимся множеством из набора альтернатив Хxb вида:

= { Х1b, … , Хib , … , Хnb }.

Геометрической интерпретацией Rn является его развертка на плоскость,

состоящая из матричных блоков, образованных пересечением всех блоков 1-го

уровня декомпозиции и альтернатив, образующих клетки матриц:

= n ( n-1 ) /2.

Общее количество вариантов структуры N определяется:

= m1 m 2 … m n,

где m1 - количество альтернатив реализации первого признака.

Таблица 2 - Декомпозиционная схема анализа задачи формирования структуры

СУ

|

Хx

|

1-й уровень декомпозиции

|

Хxb

|

2-й уровень декомпозиции

|

|

Х1

|

Количество одновременно

обрабатываемых труб

|

Х11 Х12 Х13 Х14

|

2 последовательно 4 2 1

|

|

Х2

|

Комплексность технологии

|

Х21 Х22 Х23

|

Гидро-, пневмосистема

Пневмосистема Гидросистема

|

|

Продолжение таблицы 2

|

|

Х3

|

Количество позиций

обработки

|

Х31 Х32 Х33

|

1 Позиция 3 позиции 2

позиции

|

|

Х4

|

Вид транспорта

|

Х41 Х42 Х43

|

Шнек Манипулятор Кран-балка

(поворотный)

|

|

Х5

|

Вид установки и закрепления

|

Х51 Х52 Х53

|

Направляющие, ручной

Направляющие, автоматизированный Автоматический

|

|

Х6

|

Вид датчика положения

|

Х61 Х62 Х63 Х64

|

Индуктивный Концевые

выключатели Механический Отсутствует

|

|

Х7

|

Управление

|

Х71 Х72 Х73

|

Децентрализованное

управление Многоуровневое Централизованное управление

|

|

Х8

|

Устройство управления

|

Х81 Х82 Х83

|

Релейно- контактные схемы

ЭВМ ПК

|

|

Х9

|

Способ регулирования

давления в гидросистеме

|

Х91 Х92 Х93

|

Ручной Автоматизированный

Автоматический

|

|

Х10

|

Способ контроля уровня

|

Х101 Х102 Х103

|

Ручной Автоматизированный

Автоматический

|

|

Продолжение таблицы 2

|

|

Х11

|

Контролируемые компоненты

|

Х111 Х112 Х113

|

Температура Давление

Давление и температура

|

|

Х12

|

Вид измерения давления

|

Х121 Х122

|

Манометры Цифровые датчики

давления

|

|

Х13

|

Средства контроля качества

продукции

|

Х131 Х132 Х133

|

Без средств контроля

Технический Визуальный контроль протечек

|

|

Х14

|

Охранные мероприятия

|

Х141 Х142 Х143

|

Без охранных средств

Клапана предохранительные Клапана предохранительные, опрос датчиков

|

Заключительный третий этап выбора и принятия решения после проведения

системного анализа создания нового объекта путем её декомпозиции существенно

облегчается, но остается ещё непростым из-за большого числа комбинаций N,

являющихся вариантами искомого решения. Задача синтеза состоит в том, чтобы в

каждом из n - блоков первого уровня Хx декомпозиционной схемы выбрать по одной альтернативе Хxb, подбор которых должен сформировать

“наилучший” вариант.

Простейшим при выборе наиболее эффективного решения является традиционный

способ, используемый при обработке морфологических таблиц и предусматривающий

последовательное сокращение (свертку) множества вариантов путем отбрасывания

наименее перспективных, нереализуемых, наиболее дорогих и других, кажущихся

неэффективными, альтернатив. Однако этот способ при увеличении количества

признаков и реализующих их альтернатив соответственно до n > 5 m > 2

становиться весьма трудоемким, а выбранное решение, в значительной мере, -

субъективным. Проблема состоит не только в выборе лучших альтернатив в

отдельных блоках, но и в наилучшей их совместимости друг с другом.

Выбор целевых условий.

Далее будет использован метод двухступенчатого ранжирования с присвоением

оценок и при необходимости расчетом “весов” для выбираемых элементов,

многократно апробированный при создании новых сложных объектов на уровне

изобретений.

Предложенный метод предусматривает на первой ступени упорядочения

выделение из n - блоков Хx

декомпозиционной схемы S - блоков, содержащих на уровне альтернатив Хxb наиболее важные характеристики,

которые могут быть отражены в задании на создание объекта. Такие блоки Хx обычно в количестве S = 2…4 несут S

- целевых условий (по одному условию для каждого блока), представленных

альтернативами, реализующими эти блоки.

Тогда остальные g - блоков (g = n-s) будут содержать на уровне

альтернатив локальные решения типа условий-ограничения, а множество,

формирующее вариант синтезируемого решения X, составят два подмножества ХS и

ХG,:

= { XS, XG }, x Î Rn .

Набор условий XS, выбираемых на второй ступени упорядочения, определяет

некоторую S - мерную цель синтеза:

= { XSib }, i = 1…S; b = 1… m.

Выбранные локальные целевые условия XSib, как правило, неодинаково влияют на эффективность

синтезируемого решения и поэтому должны быть ранжированы по их значимости и

оценены с помощью некоторого параметра li, т.е.:l1 ³ l2 ³ …³ lS.

Значение оценочных параметров li устанавливается с соблюдением дополнительного условия, в

качестве которого удобно использовать соотношение:

l1 + l2 + …+ lS = 1.

Для нашего проекта набор целевых условий это:

= X14: l1 = 0,3;= X83: l2 = 0,3;

XS3 = X132: l3 = 0,4.

Далее

проверяем:

0,3 + 0,4 +0,3 = 1.

В итоге трехмерная цель синтеза:

= {X14, X83 , X132

}.

Любой объект, процесс или проект нетехнической сферы деятельности

человека характеризуется структурой и параметрами. Начальное представление о

строении объекта несет его структура. С её формирования как облика проекта и

начинается синтез. Проведя декомпозицию и выбрав в полученном поисковом

пространстве Rn некоторую S - мерную цель, необходимо решить вторую часть

задачи синтеза - сформировать g - мерное “решение - ограничение”.

На основе метода ранжирования определяем условия ограничения:

* ={ XGjb}, j = 1,…, g = n-s,

где XGjb -

альтернатива, реализующая j-й блок декомпозиционной схемы и удовлетворяющая

всем S целевым условиям множества XS = { XSib }.

Если при выборе целевых условий XSib можно было использовать исходные данные, то при выборе

условий ограничения XGjb

такие возможности уменьшились.

Оптимизация неформальных решений при нескольких целях традиционными

методами неосуществима. В этом случае в качестве оптимизационного подхода

целесообразно формировать паретовское множество альтернатив.

Итак, эффективное решение-ограничение XG*, в отличие от XG определяется

паретовским множеством наиболее предпочтительных альтернатив при “мягкой”

конкуренции всех ранее выбранных целевых условий XGjb. Для решения этой задачи

предлагаются следующие шаги:

) каждой альтернативе XGjb в блоках XGj по каждому условию XSib присваивается оценка liGjb ,

например, по трехступенчатой шкале в виде кодов (оценок): “ лучшая альтернатива

(решение)” - код 1, “ альтернативы в блоке по отношению к данной локальной цели

равнозначные” - код 2, “ в блоке есть лучшая альтернатива ” - код 3;

) каждой оценке в соответствие с её кодом присваивается численное

значение по правилу:

Код Значение liGjb

1 liGjb = li,

2 liGjb = li / m,

3 liGjb = 0,

где mi - количество альтернатив lGjb в

блоке liGj;

) в каждом блоке XGj выбираются оценки liGjb с наилучшими численными значениями и соответствующие им альтернативы XGjb по принципу:

liGjb ® XG1b, …, max liGjb ® XGgb

l1,…,lS l1,…,lS

формируется в виде множества X* эффективное решение - наилучший вариант.

Для нашего варианта условия ограничения:

* = {X23, X33, X41, X52, X61, X72, X93, X103, X113, X122, X143}.

Таблица 3 - Результаты выбора решений-ограничений ® XGjb целевыми условиями XSib

|

XSib

|

XGjb

|

|

X14 X83 X132

|

X23, X33 X41, X61, X72,X93,

X103,X143 X52,X113,X122

|

Таблица 4 - Присвоение оценок

|

ХGj

|

XbGj

|

XS1=Х14; l=0,3

|

XS2=X83; l=0,3

|

XS3=X132; l=0,4

|

|

|

Код

|

Знач.

|

Код

|

Знач.

|

Код

|

Знач.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

ХG1=X2

|

X12

|

2

|

0.1

|

2

|

0.1

|

3

|

0

|

|

X22

|

2

|

0.1

|

2

|

0.1

|

3

|

0

|

|

[X32]

|

2

|

0.1

|

2

|

0.1

|

1

|

0.4

|

|

ХG2=X3

|

X13

|

3

|

0

|

2

|

0.1

|

2

|

0.13

|

|

X23

|

3

|

0

|

2

|

0.1

|

2

|

0.13

|

|

[X33]

|

1

|

0.3

|

2

|

0.1

|

2

|

0.13

|

|

ХG3=X4

|

[X14]

|

2

|

0.1

|

1

|

0.3

|

1

|

0.4

|

|

X24

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

X34

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

ХG4=X5

|

X15

|

3

|

0

|

2

|

0.1

|

2

|

0.13

|

|

[X25]

|

1

|

0.3

|

2

|

0.1

|

2

|

|

Х35

|

3

|

0

|

2

|

0.1

|

2

|

0.13

|

|

ХG5=X6

|

[X16]

|

2

|

0.1

|

1

|

0.3

|

1

|

0.4

|

|

X26

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

Х36

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

Х46

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

ХG6=X7

|

Х17

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

[Х27]

|

2

|

0.1

|

1

|

0.3

|

1

|

0.4

|

|

Х37

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

ХG7=X9

|

Х19

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

Х29

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

[Х39]

|

2

|

0.1

|

1

|

0.3

|

1

|

0.4

|

|

ХG8=X10

|

Х110

|

3

|

0

|

2

|

0.1

|

2

|

0.13

|

|

Х210

|

3

|

0

|

2

|

0.1

|

2

|

0.13

|

|

[Х310]

|

1

|

0.3

|

2

|

0.1

|

2

|

0.13

|

|

ХG9=X11

|

X111

|

2

|

0.1

|

2

|

0.1

|

3

|

0

|

|

X211

|

2

|

0.1

|

2

|

0.1

|

3

|

0

|

|

[X311]

|

2

|

0.1

|

2

|

0.1

|

1

|

0.4

|

|

ХG10=X12

|

X112

|

2

|

0.15

|

2

|

0.15

|

3

|

0

|

|

[X212]

|

2

|

0.15

|

2

|

0.15

|

1

|

0.4

|

|

ХG11=X14

|

X114

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

X214

|

2

|

0.1

|

3

|

0

|

3

|

0

|

|

[X314]

|

2

|

0.1

|

1

|

0.3

|

1

|

0.4

|

Формирование оптимальной по Парето структуры объекта.

Согласно этому подходу альтернатива считается оптимальной по Парето, если

всякая другая альтернатива, являющаяся более предпочтительной для одних целей,

в то же время будет менее предпочтительна для остальных целей. Принцип

оптимальности по Парето далее утверждает, что никогда не следует выбирать

альтернативу, которая не является Парето-оптимальной. Лишь при таком

(паретовском) выборе можно увеличить степень удовлетворения некоторых целей, не

ущемляя при этом других целей. Таким образом, альтернатива паретовского

множества обладает тем свойством, что дальнейшее увеличение степени

предпочтения для достижения одних целевых условий возможно только за счет других.

Проблема состоит в том чтобы выбрать наилучшие паретовские альтернативы во всех

блоках g = n-S. И эта проблема всегда достаточна серьезна, однако сам подход

ведущий к общему выигрышу, уже является практически важным достижением в

решении противоречивых интересов в любой сложной ситуации. К тому же можно

утверждать, что оптимальность по Парето является наиболее правильной.

Оптимальный по Парето вариант формируется в виде множества:

X* = { XSi ,XGj*},

В развернутом виде с указанием всех целевых условий XSib и условий-ограничений ХGjb множество запишется так:

* = { XSib

,…, XSsb , ХG1b,…, ХGgb},

Для нашего случая эффективное решение будет иметь вид:

* = {X14,X23, X33, X41, X52, X61, X72, X83, X93, X103, X113,

X122 X132, X143}.

2.2 Разработка структурной схемы системы

управления

В современном машиностроении объект автоматизации в общем случае состоит

из нескольких в большей или меньшей степени связанных друг с другом участков

управления. Участки управления физически могут быть представлены в виде

отдельных установок, агрегатов, и т.д.

В первую очередь, система управления в зависимости от важности

регулируемых параметров, круга работников эксплуатационного персонала, которым

необходимо знать их значения для осуществления оптимального управления

объектом, в общем случае должна обеспечить разные уровни управления объектом

автоматизации, т.е. состоять из нескольких пунктов управления, в той или иной

степени связанных друг с другом.

С учетом изложенного структуры современных систем управления объектом

автоматизации могут быть в частных случаях одноуровневыми централизованными,

одноуровневыми децентрализованными и многоуровневыми. Одноуровневые системы

управления, в которых управление объектом осуществляется с одного пункта

управления, называются централизованными. Одноуровневые системы управления, в

которых в которых отдельные части сложного объекта управляются из

самостоятельных пунктов управления, называются децентрализованными.

Одноуровневые централизованные системы управления применяются в основном

для управления относительно несложными объектами или объектами, расположенными

на небольшой территории. Большинство промышленных объектов в настоящее время

представляют собой сложные комплексы, отдельные части которых расположены на

значительном расстоянии друг от друга. Кроме основных технологических установок

объекты имеют большое количество вспомогательных установок-подобъектов

(промышленные котельные, компрессорные, насосные станции оборотного

водоснабжения, котлы-утилизаторы, очистные сооружения и т.д.), которые необходимы

для обеспечения технологических установок всеми видами энергии, а так же

утилизации и нейтрализации остаточных продуктов технологического процесса.

Если управление такого комплексного объекта построить на одноуровневой

централизованной системе, то намного усложнятся коммуникации системы

управления, резко увеличатся затраты на её сооружение и эксплуатацию,

центральный пункт управления получится громоздким. Переработка информации,

большая часть которой является ненужной для непосредственного ведения

технологического процесса, представляет собой большие затруднения. Удаленность

пункта управления от того или иного управляемого объекта затрудняет принятие

оперативных мер по устранению тех или иных неполадок. В этом случае более

приемлемой становится одноуровневая децентрализованная система управления.

Однако с помощью одноуровневых систем не всегда представляется возможным

оптимально решить задачи управления технологическими процессами. Это в первую

очередь относится к сложным технологическим процессам. Тогда целесообразно

переходить к многоуровневым системам управления.

АСУ ТП классифицируются на уровни классов 1, 2 и 3. К классу 1 (АСУ ТП

нижнего уровня) относятся АСУ ТП управляющие агрегатами, установками, участками

производства не имеющими в своем составе других АСУ ТП. К классу 2 (АСУ ТП

верхнего уровня) относятся САУ ТП, управляющие группами установок, цехами,

производствами, в которых отдельные агрегаты, установки имеют свои собственные

системы управления не оснащенные АСУ ТП класса 1. К классу 3 (АСУ ТП

многоуровневые) относятся АСУ ТП объединяющие в своем составе АСУ ТП 1 и 2

классов и реализующие рассогласованное управление, отдельными технологическими

установками или их совокупностью (цехом, производством).

Построение систем автоматизации по уровням управления определяется как

требованиями по снижению трудозатрат на их реализацию, так и конкретными

задачами управления технологическими объектами.

Система автоматизации структурно может быть представлена по-разному. В

общем случае любая система может быть представлена конструктивной,

функциональной или алгоритмической структурой. В конструктивной структуре

каждая часть представляет собой самостоятельное конструктивное целое. В

функциональной структуре каждая часть предназначена для выполнения определенной

функции, в алгоритмической - для выполнения определенного алгоритма

преобразования входной величины, являющегося частью алгоритма функционирования

системы в целом.

Основным техническим документом, определяющим структуру отдельных узлов

автоматического контроля, управления и регулирования технологического процесса

и оснащение объекта управления средствами автоматизации является структурная

схема.

Структурная схема представляет собой чертёж, на котором схематически

условными обозначениями изображаются: технологическое оборудование,

коммуникации, органы управления и средства автоматизации (приборы, регуляторы и

т.д.) с указанием связей между технологическим оборудованием и элементами

системы управления, а также связей между отдельными элементами системы.

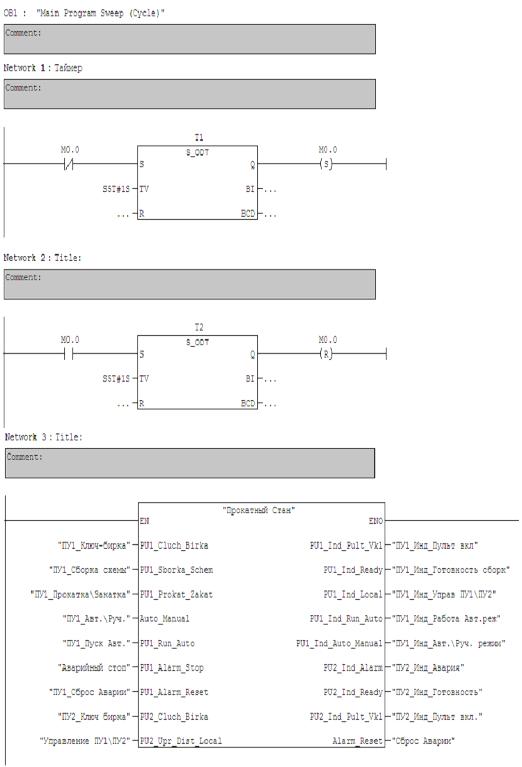

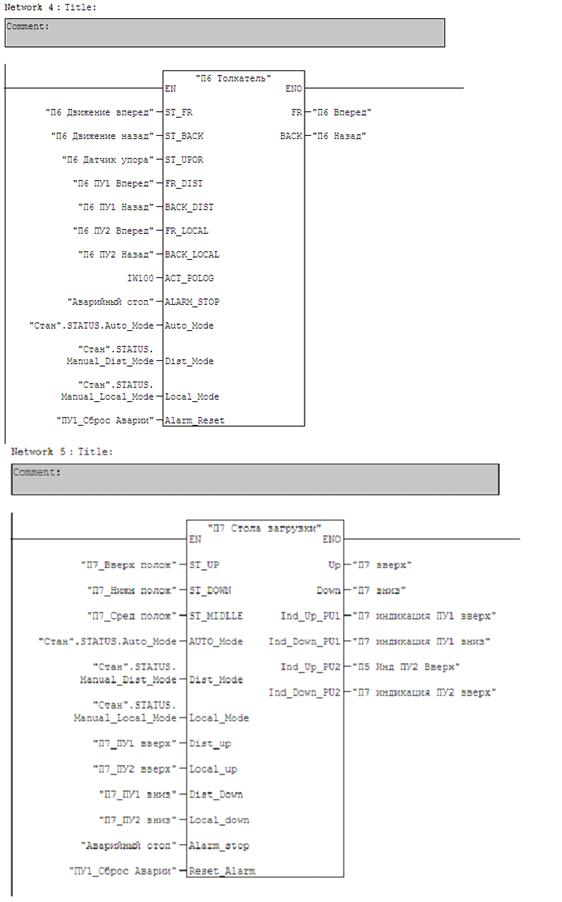

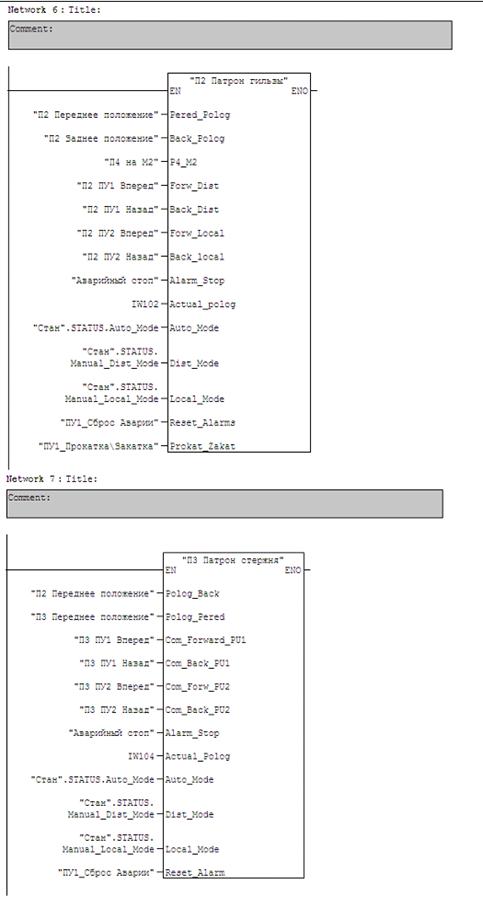

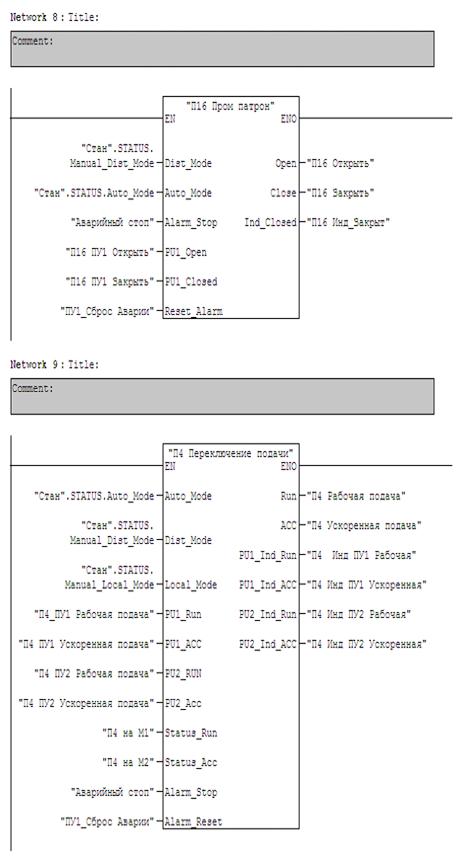

Новая система управления будет иметь трехуровневую структуру. На нижнем

уровне, расположены элементы электроавтоматики, ДОС, исполнительные устройства.

Средний уровень осуществляет управление технологическим оборудованием по

заданной программе. Программу можно изменить, при необходимости. Для этого

предназначен верхний уровень. С помощью специальной программы можно переписать

алгоритм работы установки. Это является большим преимуществом, по сравнению с

предыдущей системой управления. Также на верхнем уровне осуществляется контроль

за ходом испытаний в режиме реального времени.

Устройством управления является программируемый контроллер. Сигналы с

дискретных датчиков поступают на модуль дискретного ввода. Для управления

гидроклапанами используется промежуточные контакторы и модуль дискретного

вывода. Задание скорости для регулируемых электроприводов осуществляется через

модуль дискретного вывода. Индикация срабатывания датчиков, исполнительных

механизмов, а также режимов работы стана выполнена через модуль дискретного

вывода.

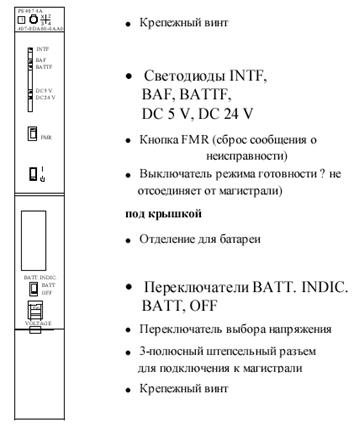

2.3 Выбор основных технических средств СУ

Для реализации построения системы автоматического управления предлагается

использовать программируемый контроллер Simatic S7-400 фирмы Siemens.

Это крупная процветающая фирма, которая является надёжным партнёром ОАО

«СинТЗ». Она гарантирует высокое качество и надёжность поставляемой ей

аппаратуры, единственным недостатком которой является высокая цена.

S7-400

имеет следующие особенности:

а) Широкий спектр CPU;

б) Широкий спектр модулей;

в) CPU в различных классах мощности;

г) Встроенная шина на обратной стороне модулей;

д) Через многоточечный интерфейс (MPI), PROFIBUS и промышленную сеть

можно объединить в сеть и многое другое.

Контроллер SIMATIC

S7-400 применяется во всём мире в

различных областях и используется для разнообразных целей. Он построен по

модульному принципу, причём, различные функции автоматизации реализованы в нём

с помощью различных модулей. Таким образом, можно собрать S7-400 полностью приспособленным к

заданным потребностям. Система предлагает богатую палитру устройств

программирования, диагностики и визуализации. Язык программирования STEP-7 и обширный набор программного

обеспечения облегчает работы по программированию.

Программируемый контроллер S7-400

может использоваться для всевозможных промышленных целей. Несмотря на

многообразие задач автоматизации, S7-400 будет являться оптимальным решением для любой из них, будь то

простейшее управление или задача комплексного регулирования.

Сердцем любой системы базирующейся на контроллерах является процессор.

Поэтому к его выбору должно уделяться большое внимание.

Из линейки процессоров S-400

выбираем CPU 416-2DP. Это центральный процессор с большим объемом памяти

программ, способный обслуживать разветвленные конфигурации ввода-вывода.

Большая его мощность необходима для возможности расширения функций

системы в будущем. К примеру, управление вспомогательными приводами или

управление главным приводом. Кроме того, данный процессор планируется в

качестве дополнительной функции «нагрузить» еще и учетом количества и длинны

гильз и заготовок.

Технические характеристики: CPU 416 2DP характеризуется следующими показателями:

Память пользователя объемом 1,6 Мбайт; Расширенный объем памяти,

загружаемой памяти, скоростной памяти для выполнения секций программы. Гибкое

расширение; подключение до 32 модулей (4-рядная конфигурация). Встроенный MPI

интерфейс позволяет устанавливать одновременно до 4 статических и до 8

динамических связей с S7-300/400 или до 4 статических связей с программаторами,

компьютерами и панелями оператора. Из всех статических соединений одно

резервируется для связи с программатором и одно для связи с панелью оператора.

Переключатель режимов работы; переключение режимов может производиться

только специальным ключом. Удаление ключа ограничивает доступ к содержимому

памяти контроллера.

Парольная защита. Она обеспечивает авторизованный доступ к программе.

Диагностический буфер. Он хранит 1024 последних сообщений об отказах и

прерываниях, которые могут быть использованы для диагностических целей.

Рисунок 3 - Процессор CPU 416 2DP

Необслуживаемое сохранение данных. Центральный процессор способен

сохранять данные без использования буферной батареи (NVRAM).

Резервирование программы с помощью карты памяти. Объем карты памяти

(FEPROM) может достигать 15 Мбайт.

Часы реального времени. Диагностические сообщения центрального процессора

могут сопровождаться выдачей даты и времени их формирования.

Встроенные коммуникационные функции:

. PG/OP функции связи

. Стандартные функции S7 связи MPI/PROFIBUS

. S7 функции связи (только сервер)

Источники питания

Из трех возможных источников серии PS 407 выбираем самый «слабый» - 4А. Этого тока будет

достаточно для питания процессора.

Для питания модулей и снабжением всей системы постоянным напряжением 24В

выберем мощный хорошо зарекомендовавший себя источник серии SITOP на 40 А.

Рисунок 4 - Источник питания PS 407 4А

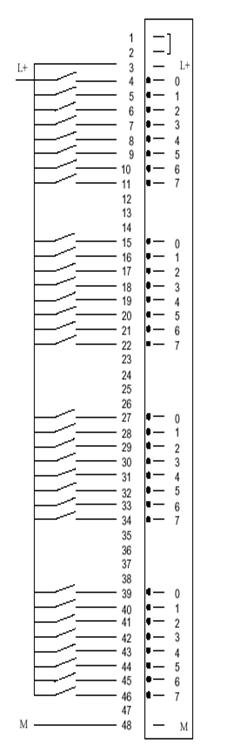

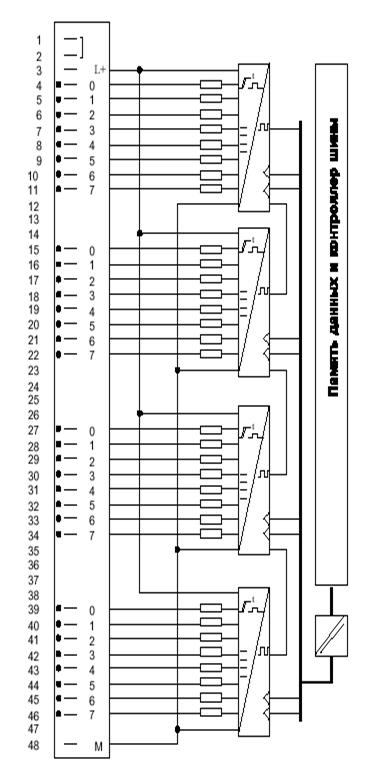

Системой используются сигналы с 20 различных дискретных датчиков. Поэтому

будет достаточного одного 32 разрядного дискретного модуля. SM421. (Рисунок 5) Тип входного сигнала

DC, 24В.

Рисунок 5 - Модуль ввода SM421

Входное напряжение логической единицы: 13 - 30В, логического нуля: 0 -

5В. Входной ток при сигнале «1» от 6 до 8 мА. Время задержки ввода 3 мс.

Рисунок 6 - Модуль вывода SM422

Контроллер будет управлять работой 25 механизмов. Причем двадцать один из

них двухпозиционного управления, а пять трехпозиционного. Отсюда можем

вычислить количество необходимых выходов. Поэтому будет достаточного одного 32

разрядного дискретного модуля SM422.

(Рисунок 2.4)

Выходной ток при сигнале «1»:

· номинальное значение 0,5 A;

· допустимый диапазон от 5 мА до 0,6 A;

· максимальная частота включения 100 Гц.

Снятые с производства датчики ФГ-13 предлагается заменить на ФГ-122

производства того же объединения НПП «УРМА». Опытная эксплуатация этих датчиков

проходит в цехе. Кроме того, релейный выход датчика не требует дополнительного

согласования с модулем.

Выхода модулей контроллера могут отдавать в нагрузку токи только до пол

ампера. Поэтому существует необходимость в усиливающих элементах. В качестве

таких устройств предлагается использовать реле. Кроме того реле развяжут выхода

контроллера от силовых цепей.

Современные реле фирмы Finder

при своих небольших габаритах позволяют переключать довольно большие нагрузки

до 20А. В качестве таких реле выбираем реле с каталожным номером 405 290 24

(ток нагрузки до 10 А). В комплекте с реле поставляется колодка, имеющая

защитный модуль со светодиодом.

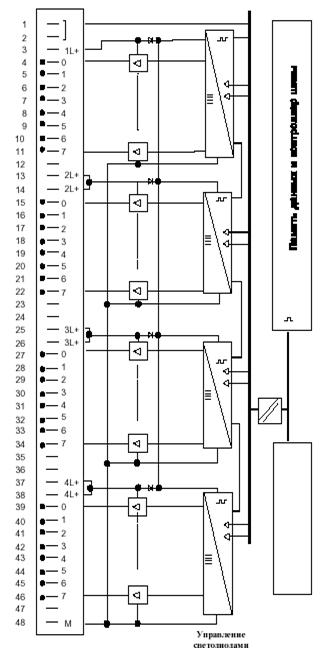

Пульт будет содержать:

а) интерфейсный модуль - модуль децентрализованной периферии,

предназначенный для связи пульта автоматики с контроллером

посредством промышленной сети Profibus-DP. Отказ от

электрических связей между шкафом автоматики и пультом посредством кабеля,

прежде всего, связан с тем, что при таком виде коммутации наладку оборудования

и программы можно произвести вне монтажной зоны. А в условиях ограниченности

времени на монтаж новой системы это является главным фактором. Так же

упрощается и ускоряется сам монтаж пульта на месте - отпадает необходимость

расключения кабелей.

Рисунок 7 - Станция децентрализованной периферии ЕТ200М

б) Модули ввода необходимые для снятия сигналов с ключей управления и

доставки этих сигналов через интерфейсный модуль до процессора.

в) Ключи управления и кнопки, с помощью которых оператор воздействует на

режимы работы стана и механизмов.

г) Ключ-бирку, кнопку-грибок для организации безопасных работ при

остановке системы и быстрого отключения работы системы при возникновении

аварийных ситуаций.

д) панель оператора, через которые меняются настройки технологических

параметров программы.

Выбор:

а) В качестве интерфейсного модуля предлагается IM 153-1(ET200M) входящий в линию семейства S-300, соответственно в качестве

модулей ввода предлагаются модули SM322, а в качестве местного источника питания- PS307 5A,

которого хватит и для того, что бы запитать входные модули. Модули S-300 по сравнению с модулями S-400 занимают значительно меньшее

место и хорошо поместятся вместе со всей профильной шиной в нижней части

пульта. Так как системой используются 56 сигналов с ключей управления, для

станции децентрализованной периферии будет достаточно двух модулей.

б) Ключи управления, кнопки, ключ-бирку кнопку-грибок выбираем из

стандартных средств SIMENS серии 3SB. Дальнейшее каталожное обозначение

элементов будет зависеть от тех технических функций, которые они выполняют. К

примеру, кнопка грибок красного цвета с поворотным расклиниванием будет

заказываться под каталожным номером 3SB3500-1HA20. Кроме того, при выборе

ключей управления учитывается то, что в цехе эксплуатируются ключи с

«пистолетной» рукояткой.

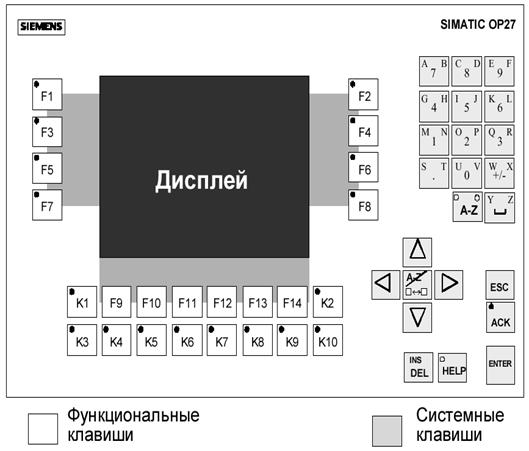

в) В качестве панели оператора выбираем OP270 SMATIC HMI. Выбор данной

панели, прежде всего, обусловлен тем что, данные панели уже эксплуатируются в

цехе и хорошо себя зарекомендовали со всех сторон. Так же при заказе данной

панели не потребуется заказа резервной, так как резервная панель OP270 уже имеется в цехе. Кроме того,

данная панель соответствует всем предъявляемым требованиям по защищенности (IP65 с лицевой стороны) так как место

ее установки непосредственно пульт управления, где содержание железосодержащей

пыли и агрессивных веществ в воздухе повышено.

В качестве монтажных элементов предлагается остановиться на продукции

фирмы RITTAL. В ее арсенале присутствуют все

необходимые монтажные конструктивы. От составных пультов до зажимных кабельных

профилей.

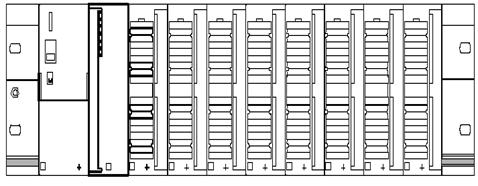

В качестве шкафа автоматики выбираем шкаф защищенного исполнения IP65 800x1800x400 в комплекте с

монтажной панелью. Шкаф будет оснащен обзорной передней дверью с резиновыми

уплотнителями.

Рисунок 3.6 Панель оператора OP270

Пульт автоматики предлагается собрать из составного пульта защищенного

исполнения IP65 состоящего из: тумбы 1200х670х400,

пульта 1200х200х400, крышки 1200х200.

2.4 Разработка схемы электрической соединений

системы управления

Для пуска и отключения асинхронных двигателей с короткозамкнутым ротором

используются магнитные пускатели фирмы ИЭК. Рассчитаем главные (силовые)

электрические контакты магнитного пускателя, т.е. определим необходимое

контактное нажатие.

Контакты образованы двумя торцами серебряных цилиндров с диаметром d =

0.02 м. Длительное протекание номинального тока асинхронного двигателя 25 А, а

ток короткого замыкания 280 А. Температура окружающей среды Q0 = 40 0С.

Необходимое контактное нажатие, если исходить из длительного режима

работы:

,

,

где

IНОМ = 25 А;

l = 325 Вт/(м×0C) - теплопроводность серебра;

В

= 2,44×10-8 (В/0С)2 - число Лоренца;= 75×107 Па - число твердости по Виккерсу.

Температура тела контакта:

,

,

где

kT = 12 Вт/(м2×0C) - удельный коэффициент теплоотдачи;= 25 А -

действующее значение тока;

Q0 = 40 0С -

температура окружающей среды;

r = 0.03 мкОм×м - электрическое сопротивление материала контактов.

Сечение контакта:

3.14×10-4 м2.

3.14×10-4 м2.

Периметр сечения контакта:

= p × d = 3.14×0.02 = 6.28×10 -2 м.

Получаем:

323 К.

323 К.

Так

как ТК - Т0 = 5 ¸ 10 К /5/, то ТК = 330 К.

Контактное нажатие:

4.3 Н.

4.3 Н.

Необходимое контактное нажатие с учетом тока КЗ согласно:

,

,

где

712 А - ток электродинамической стойкости (амплитуда

ударного тока).

712 А - ток электродинамической стойкости (амплитуда

ударного тока).

Торцевой контакт, образуемый касанием торцов двух стержней, может

рассматриваться как несамоустанавливающийся контакт.= 1600, следовательно:

2 Н.

2 Н.

Таким образом, данная система при контактном нажатии 4.3 > 2 Н устойчива при КЗ. Поскольку

контактное нажатие по номинальному току РНОМ = 4.3. Н больше контактного

нажатия, определяемому по току КЗ РК = 2 Н, то выбираем нажатие первое.

Питание схемы осуществляется переменным напряжением 220 В 50Гц.

Индуктивные датчики В1…В20 подключены к контроллеру А1. Индуктивные датчики

В21…В35 подключены к модулю ввода А2. Питание датчиков от внешнего блока

питания А12. Входы преобразователей частоты А4…А7 подключены к дискретному

выходу контроллера А1. Промежуточные контакторы КМ1…КМ10 подключены к модулю

дискретного вывода А8. Светодиоды HV1…HV10 подключены к модулю дискретного

вывода А9. Светодиоды HV11…HV18 подключены к модулю дискретного

вывода А10. Светодиоды HV19…HV28 подключены к модулю дискретного

вывода А11.

.5 Разработка шкафа управления

Для монтажа системы управления разработаем шкаф управления представленный

в графической части проекта.

Монтаж панели оператора. Подготовить место в щите шкафа

электрооборудования. Конструкция шкафа должна обеспечивать защиту панели

оператора от попадания в нее влаги, грязи и посторонних предметов.

При установке изделия следует обратить внимание на следующее:

. Установочное отверстие должно иметь соответствующий размер, для того

чтобы панель не была повреждена при установке.

. Подключение к разъему панели может быть осуществлено следующим образом:

кабелем с разъемом без кожуха и с кожухом, переходником и переходником с

кабелем.

. Не следует допускать изгибов установочных кронштейнов во избежание

повреждения дисплея панели.

. Четыре винта установочных кронштейнов должны быть завинчены с

достаточным, но не чрезмерным усилием.

. Панель следует устанавливать на прокладку из резины, поставляемую в

комплекте с панелью.

Питание панели оператора следует осуществлять от распределенной питающей

сети 24 В постоянного тока или от локального блока питания подходящей мощности,

установленного совместно с панелью оператора в шкафу электрооборудования. При

питании от распределенной сети 24 В требуется устанавливать перед панелью

сетевой фильтр, подавляющий микросекундные импульсные помехи.

Обозначение контактов для подключения питания приведено на задней

поверхности корпуса панели. Схема подключения питания представлена на в

графической части.

Подключение приборов по интерфейсам RS-232 и RS-485.

Контакты интерфейсов RS-232 и RS-485 выведены на разъем DB-9 панели

оператора.

Монтаж контроллера. Подготовить место в шкафу электрооборудования.

Конструкция шкафа должна обеспечивать защиту контроллера от попадания в него

влаги, грязи и посторонних предметов.

Укрепить контроллер на DIN-рейку защелкой вниз. При размещении

контроллера следует помнить, что при эксплуатации открытые контакты клемм

находятся под напряжением, опасным для человеческой жизни. Доступ внутрь таких

шкафов разрешен только квалифицированным специалистам.

Подключение интерфейса RS-485 выполняется по двухпроводной схеме.

Подключение производить при отключенном напряжении питания всех устройств сети

RS-485. Длина линии связи должна быть не более 1000 метров. Подключение следует

осуществлять витой парой проводов, соблюдая полярность. Провод А подключается к

выводу А контроллера, аналогично соединяются выводы В.

2.6 Разработка схемы электрической монтажной

шкафа управления

Для облегчения работ по электромонтажу разработана схема электрическая

монтажная для шкафа управления. На ней представлен электромонтаж элементов

системы управления расположенных в шкафу управления. Схема представлена на

листе графической части проекта.

Панель оператора и кнопки ручного управления вынесены на дверцу шкафа.

Также на дверце расположены элементы индикации. Вводной автомат расположен

справой стороны шкафа. Для вентиляции в днище шкафа и в верхней крышке

предусмотрены специальные отверстия. Также имеются отверстия для ввода

проводов. Остальное электрооборудование расположено на монтажной панели внутри

шкафа. Панель выполнена отдельной сборочной единицей для удобства монтажа. Для

перехода проводов на дверку на ней предусмотрены специальные клеммники.

2.7 Разработка подсистемы жидкой смазки

Автоматическая система смазки для трубопрокатного стана обеспечивает

подачу технологического смазочного вещества к оправке.

Система смазки открытой зебчатой передачи состоит из:

1. Заправочный насос тип Lubrigun предназначен для автоматической заправки смазкой рабочего насоса тип

Р215. Насос оснащен фильтром для смазки и ультрозвуковым датчиком контроля

смазки в емкости.

2. Смазочный насос тип Р215 , с емкостью бака 30 литров, с шестью насосными

элементами, имеющими максимальную подачу 4 см3/ход каждый, с уровнем контроля

смазочного вещества. Режим работы насоса выбирается с помощью блока управления.

Напряжение питания насоса - 380-420В переменного тока. Максимальное давление

насоса 350 бар. Заправку насоса смазочным веществом рекомендуется производить с

помощью заправочного насоса через адаптер M22xl,5A х R1/2I.

3. Блок подготовки воздуха предназначен для очистки и осушения воздуха перед

подачей его к заправочному насосу.

4. Прогрессиный распределитель тип SSV предназначен контроля за работой системы. На распределителе установлен

детектор поршня для определения прокачивания смазки и объем подачи. В случае

если смазки не проходит через распределитель, датчик подает сигнал ошибки на

блок управления.

5. Блок управления предназначен для управления системой смазки.

Система подогрева состоит из двух нагревательных элементов и

предназначена для подогрева смазки в рабочей и заправочной емкостях. Каждый

нагревательный элемент имеет собственный термостат.