Производство диоксиэтиланилина

Содержание

Введение

1. Характеристика продукта реакции

2. Характеристика исходного сырья, материалов и

полупродуктов

. Пожаро-взрывоопасные и токсические свойства сырья,

полупродуктов и готового продукта

. Описание технологии

. Расчет материального баланса процесса оксиэтилирования

. Нормы технологического режима

. Тепловой расчет процесса оксиэтилирования

. Технологический расчет оксиэтилирования

Список используемой литературы

Введение

Практически все органические

красители являются соединениями ароматического ряда или производные

гетероциклических соединений. Все они производятся из небольшого количества

исходных соединений. В данном случае для производства полупродукта исходным

соединением является анилин. Он подвергается реакции оксиэтилирования с этиленоксидом.

Этиленоксид с воздухом образует взрывоопасные смеси. Поэтому перед реакцией

аппарат и все трубопроводы продувают азотом. В результате реакции

оксиэтилирования получается диоксиэтиланилин, который в свою очередь является

промежуточным продуктом в процессе получения красителя зеленого

противоореольного ф-3.

Производство диоксиэтиланилина

технического состоит из одного технологического потока. Проектная мощность

производства - 18,6 т/год.

1. Характеристика продукта реакции

Наименование продукта:

диоксиэтиланилин технический.

Диоксиэтиланилин технический должен

соответствовать требованиям и нормам СТП 6-14-04-121-85.

Таблица 1.

|

Наименование показателей

|

Норма

|

|

1.Внешний вид при 40°С

|

Кристаллическая масса светло-коричневого цвета

|

|

2.Температура кристаллизации, °С не ниже

|

48

|

Основные физико-химические свойства

и константы:

Эмпирическая формула: С10H15О 2N

Структурная формула:

Молярная масса: 181,234

кг/кмоль.

Внешний вид перегнанного

продукта - твердая воскообразная масса, белого или желтоватого цвета.

Температура кипения

187-195°С при 1 мм.рт.ст. или 210-214°С при 8-10 мм.рт.ст.

Температура

кристаллизации - 50оС.

Область применения:

диоксиэтиланилин после дистилляции применяется для получения красителя зеленого

противоореольного ф3.

Примечание: свойства, характеризующие пожаро-взрывоопасность и токсичность

диоксиэтиланилина технического приведены в разделе «Основные правила безопасной

эксплуатации производства».

2. Характеристика исходного сырья,

материалов и полупродуктов

Таблица 2

|

Наименование сырья и полупродуктов

|

ГОСТ или ОСТ, ТУ или методика на подготовку сырья

|

Показатели, обязательные для проверки

|

Регламентируемые показатели с допус-тимыми отклонениями

|

|

1. Анилин технический

|

ГОСТ 313-77Е

|

1.Внешний вид 2.Массовая доля влаги, %, не более

|

Маслянистая масса светло-желтого или светло-коричневого цвета

0,2

|

|

2.Окись этилена

|

ГОСТ 7568-73 высшая категория качества

|

1.Внешний вид 2.Массовая доля основ-ного вещества, %, не

менее 3.Массовая доля воды, %, не более

|

Бесцветная прозрачная жидкость, не содержащая механических

примесей. 99,9 0,01

|

|

3.Азот газообразный

|

ГОСТ 9293-74 сорт 1

|

1.Объёмная доля кислорода, %, не более

|

0,4

|

Примечание: Свойства, характеризующие пожаро-взрывоопасность и токсичность

сырья приведены в разделе «Основные правила безопасности эксплуатации

производства».

3. Пожаро-взрывоопасные и

токсические свойства сырья, полупродуктов и готового продукта

Таблица 3

|

Наименование сырья, полупродуктов, готового продукта, отходов

производства

|

Температура,оС

|

Область воспламе-нения, %, объёмн.

|

Характеристика токсичности

|

ПДК в воздухе рабочей зоны в производственном помеще-нии, мг/м3

|

|

вспышки

|

воспла-менения

|

самовос-пламене-ния

|

|

|

|

|

|

|

|

Предел нижний

|

Предел верхний

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1.Анилин

|

79

|

-

|

493

|

1,2

|

8,3

|

Высокоопасное вещество. 2 класс опасности (ГОСТ 12.1.005-76).

Отравления возможны как при вдыхании паров, так и при попадании жидкого

анилина на кожу. Действует на кровь, нервную систему и на кожу (может вызвать

появление экземы). Метгемоглобинообразователь. (Н.В.Лазарев. т. II,стр.281, изд..1976 г.)

|

0.1

|

|

Горючая жидкость. (Справочник под ред. И.В.Рябова «Пожарная

опасность веществ и материалов, применяемых в химической промышленности».

Изд. 1970г. Стр.45.)

|

|

|

|

2.Окись этилена

|

-18

|

-

|

429

|

3,0

|

80

|

Вещество высоко опасное, II

класс опасности по ГОСТ 12.1.005-76. Наркотик с сильной специфи-ческой

ядовитостью. При попадании в глаза вызывает ожог роговицы, резко раздражает

кожу, хорошо проникает через одежду, перчатки, обувь. Вызывает изменение

световой чувстви-тельности глаз, нарушение сердечной деятель-ности. Возможны

отдалённые последствия интоксикации. (Лазарев Н.В. «Вредные вещества в

промышленности» т. I,

стр. 475-478, изд. 1976г.).

|

1

|

|

(Справочник под ред. И.В.Рябова «Пожарная опасность веществ и

материалов, применяемых в химической промышленности». Изд. 1970г. Стр. 187).

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

3.Азот

|

Инертный газ, огнегасительное действие азота сводится к

понижению концентрации кислорода в очаге горения. (Справочник под ред. И.В.Рябова,

стр. 32, изд. 1970 г.)

|

Физиологически индифферентный газ, при атмосферном давлении

может быть вреден тем, что уменьшает парциональное давление кислорода в

лёгких и вызывает удушье. Под давлением проявляет наркотические свойства.

(Лазарев Н.В. «Вредные вещества в промышленности» т. III,

стр. 87, изд. 1977 г)

|

|

|

4. Диоксиэтиланилин технический

|

-

|

183

|

-

|

-

|

-

|

Умеренно опасное соединение. III

класс опасности (ГОСТ 12.1.007-76) ЛД50 на мышах 0,36 г/кг, на

крысах ЛД50=4,83. Диоксиэтиланилин обладает специфическим влиянием

на кровь, обладает кожно-резорбтивным действием. (Заключение Харьковского

научно-исследовательского института гигиены труда и проф.заболеваний).

|

|

|

Горючее вещество. (Заключение НИОПиК анализ № 366)

|

|

|

4. Описание технологии

Основная стадия - реакция

оксиэтилирования:

Побочная реакция:

Вспомогательные стадии:

1. Поступление и подготовка

сырья;

2. Выделение основного

продукта;

. Улавливание окиси этилена.

Описание технологического

процесса.

Перед началом процесса проверяют

герметичность автоклава № 83 по специальной инструкции, исправность автоклава и

коммуникаций. Открывают подачу воды для охлаждения сальника мешалки. Включают в

работу масляную станцию для уплотнения сальника мешалки и вызывают прибориста

КИПиА, который устанавливает защитные блокировки в соответствии с параметрами

ведения процесса.

В чистый сухой автоклав №83

загружают с помощью вакуума взвешенное количество анилина, предварительно

проанализированного на содержание влаги. Если массовая доля воды больше 0,2%,

ведут обезвоживание анилина, для чего включают мешалку, создают в автоклаве

вакуум, остаточное давление 0,4 кгс/см2-0,6 кгс/см2

(40-60кПа).

Включают пар в рубашку автоклава №

83 и нагревают массу до температуры 105°С ± 5, при этом отгоняется вода и

собирается в ловушке (б/Н), периодически воду сливают в канализацию. По

прекращении конденсата в стеклянной вакуумной линии, из автоклава отбирают

пробу для определения массовой доли воды. Отбор пробы производят с помощью

сжатого азота в специальном шкафу, снабженном вытяжной вентиляцией;

предварительно промывают стояк и линию небольшим количеством анилина,

отдавливая его из автоклава в приемник, затем снова возвращают вакуумом в

автоклав. Массовая доля воды должна быть не более 0,2% (к.т. 2.1).

Примечание: если массовая доля воды

при анализе анилина из бочек меньше 0,2%, то стадия обезвоживания исключается.

При удовлетворительном результате

анализа (массовая доля воды не более 0,2%) автоклав №83 вакуумируют до

остаточного давления 0,4 кгс/см2-0,6 кгс/см2 (40-60 кПа)

(к.т. 2.2.), закрывают вентиль на вакуумной линии и продувают сжатым азотом

(к.т. 2.3),, для чего создают избыточное давление азота в автоклаве 0,7-2,5

кгс/см2 (70-250 кПа), выдерживают в течение 3-х минут, затем

сбрасывают давление в атмосферу через систему улавливания до 0,1-0,2кгс/см2

(10-20кПа). Вакуумирование автоклава проводят перед каждой продувкой его сжатым

азотом. Количество продувок зависит от избыточного давления применяемого для продувки

сжатого азота:

при избыточном давлении 0,7 кгс/см2

(70 кПа) -6 продувок,

,0 кгс/см2 (100 кПа) -5

продувок

,5 кгс/см2 (150 кПа) -4

продувки

,0 кгс/см2 (200 кПа) -4

продувки

,5 кгс/см2 (250 кПа) -4

продувки.

После продувки автоклава №83 сжатым

азотом, отбирают пробу газа из автоклава для определения объемной доли

кислорода в азоте, которая не должна превышать 0,5% (к.т. 2.3.5).

Отбор пробы газа из автоклава и его

анализ проводят согласно инструкции №2-130 для аппаратчика и лаборанта по

отбору проб газовой фазы после продувки автоклава сжатым азотом и определения в

ней объемной доли кислорода. Одновременно с продувкой автоклава сжатым азотом в

рубашку автоклава №83 пропускают пар для нагрева анилина до 125 оС

(125±5 оС) (к.т. 2.4).

Перед началом оксиэтилирования

устанавливают длину хода плунжера насоса-дозатора № 121 (122), которая должна

быть для автоклава № 83 16 мм, что соответствует максимальной скорости подачи

окиси этилена на процесс 146-154 кг/час (165-175 л/час) (к.т. 2.5) и

обеспечивает устойчивую работу насоса-дозатора.

А также перед началом

оксиэтилирования проверяют давление сжатого азота на емкостях-хранилищах №6

(7,9), которое поддерживается автоматически на уровне 3,0±0,5 кгс/см2

(300±50 кПа) (к.т. 2.6).

Не открывая вентиль у автоклава № 83

на линии подачи окиси этилена в автоклав, включают насос-дозатор № 121 (122) и

создают давление в линии перед автоклавом 4-5 кгс/см2 (400-500 кПа)

(к.т. 2.7) во избежание образования газовой фазы окиси этилена.

Когда температура в массе достигнет

120°С начинают подачу окиси этилена в автоклав: осторожно открывают вентиль на

линии подачи окиси этилена в автоклав. Окись этилена поступает по барботеру с

помощью насоса-дозатора № 121 (122) со скоростью 60-80 л/час, что достигается

частичным возвратом окиси этилена во всасывающий трубопровод, для чего

открывают регулирующий клапан и контролируют расход окиси этилена по ротаметру.

Регулирующий клапан открывается

дистанционно со щита КИПиА с помощью воздушного редуктора. Для увеличения

скорости подачи окиси этилена регулирующий клапан закрывают путем поворота

ручки воздушного редуктора на щите КИПиА. Максимальная скорость на процесс 100

л/час. При условии соблюдения температурного режима и давления.

Начало загрузки окиси этилена

следует проводить осторожно, внимательно следя за температурой и давлением в

автоклаве, при этом температура должна быть не ниже 120°С, давление - не более

4 кгс/см2 (400 кПа) (к.т. 2.8).

Окись этилена поступает на

насос-дозатор из емкости 6 (7,9) через змеевик охладителя № 130, в корпус которого

подается рассол, через счетчик «Бопп-Рейтер» и ротаметр.

Признаком начала реакции является

повышение температуры массы за счет теплоты реакции. При достижении температуры

массы 125оС закрывают подачу пара для обогрева автоклава и включают

охлаждение автоклава водой, воду подают в рубашку автоклава №83 через

регулирующий клапан. Давление воды в магистрали должно быть не ниже 2 кгс/см2

(200 кПа), а давление воды, поступающей в рубашку автоклав не ниже 1,8 кгс/см2

(180 кПа) (к.т. 2.9).

Если давление воды в магистрали ниже

2 кгс/см2 (200 кПа), то автоматически включается насос № 5 подачи

воды.

Температура в процессе

оксиэтилирования поддерживается в пределах 120-145оС (к.т. 2.8.4)

скоростью подачи окиси этилена и охлаждением реакционной массы водой через рубашку

автоклава № 83.

В процессе загрузки окиси этилена

давление в автоклаве должно быть не выше 4 кгс/см2 (400 кПа) (к.т.

2.8.3). Контроль за количеством окиси этилена, поступающей на реакцию,

осуществляется по показаниям счётчика «Бопп-Рейтер» (к.т. 2.8.6.).

По окончании загрузки необходимого

количества окиси этилена дают выдержку в течение 30 мин при температуре 120-145оС

и давлении не более 4 кгс/см2 (400 кПа) (к.т. 2.10.).

Затем реакционную массу охлаждают до

75-80 оС (к.т. 2.11), спускают избыточное давление на систему

улавливания окиси этилена.

Автоклав продувают сжатым азотом,

как указано ранее (к.т. 2.13). Линию отбора проб промывают небольшим

количеством (4-5 л) реакционной массы, которую принимают в приемник № 81,

отбирают пробу реакционной массы и сдают в лабораторию для определения

температуры кристаллизации.

С помощью вакуума возвращают массу

из приёмника №81 в автоклав в случае, если проба имела положительный анализ,

при отрицательном анализе массу из приёмника №81 присоединяют к следующей операции.

Температура кристаллизации должна

быть не ниже 48 оС.

Готовый продукт сжатым азотом

сливают в чистые сухие стальные бочки.

Масса продукта 395±1 кг, что

составляет 99,7% от суммы загруженного сырья. Продукт из бочек сдают на анализ

в ОТК (к.т. 2.14) и направляют с паспортом ОТК в цех № 4, для перегонки под

вакуумом производства красителя зеленого противоореольного ф-3.

При остановке производства на

выходные дни автоклав освобождают от реакционной массы и продувают сжатым

азотом.

Контроль воздушной среды в

автоклавном помещении осуществляется постоянно газосигнализатором СВК-ЗМ 194,

отрегулированном на концентрацию окиси этилена 0,6% объёмных (20% от нижнего

предела взрываемости) с подачей звукового и светового сигналов.

. Расчет материального баланса

процесса оксиэтилирования

(А) C6H7N (В) C2H4O (С) C10H15O2N

М= 93 кг/кмоль М= 44

кг/кмоль М= 181 кг/кмоль

Техническая масса

анилина: GАтех=201,00 кг;

Процентное содержание

анилина: Y=99,4%;

Масса чистого вщества: GАчист = GАтех×Y =201,00×0,994=199,79 кг;

Техническая масса окиси

этилена: GBтехн

=195,8 кг;

Процентное содержание

окиси этилена: Y=99,9%;

Масса чистого вещества: GBчист

= GBтех×Y =195,8×0,999=195,60 кг;

Т.к. окись этилена в

избытке, то расчёт ведётся по анилину:

GВреак= =

= кг;

кг;

Gcреак= кг;

кг;

GВост=GВчист -GВреак=195,6-188,48=7,12

кг;

Примеси: GВприм = GВтех-GВчист= 195,80-195,60=0,20 кг.

Т.к. степень превращения

99,7%, то количество непрореагировавшего анилина:

GАпрореаг

= GАчист×η= 199,79×0,997=199,19

кг;

GАнепрор

= GАчист- GАпрореаг

= 199,79-199,19= 0,6 кг;

Примеси по анилину GАпримеси = 0,81 кг.

Побочная реакция:

(В) C2H4O (D) Н2О (Е) C2H6O2

М=44 кг/кмоль М=18

кг/кмоль М=62 кг/кмоль

Т.к. вода, вносимая с

анилином, в недостатке, считаем по ней.

Принимаем, что Ха=1.

GBреакц= кг;

кг;

GВост=7,12-0,98=6,14

кг;

GЕреак= кг.

кг.

Материальный баланс

Таблица 4

|

Загружено

|

Получено

|

|

Вещество

|

Масса, техн., кг

|

Масса, 100%, кг

|

Вещество

|

Масса, техн., кг

|

Масса 100 %,кг

|

|

Анилин Примеси по анилину: - вода - прочие примеси Окись этилена

Примеси по окиси этилена

|

201,00 195,80

|

199,79 0,40 0,81 195,60 0,20

|

Диоксиэтиланилин Примеси по продукту: - непрореагировав-ший

анилин - прочие примеси Окись этилена Примеси по окиси этилена Этиленгликоль

|

389,07 6,15 0,20 1,38

|

387,66 0,60 0,81 6,14 0,21 1,38

|

|

ИТОГО:

|

396,80

|

396,80

|

|

396,80

|

396,80

|

6. Нормы технологического режима

Таблица 5

|

№

|

Наименование операции

|

Продолжи-тельность

|

Темпер.

|

Давлен. кгс/см2 (кПа)

|

Кол. загруж. Реагентов

|

Прочие показа-тели

|

|

|

|

|

|

Масс. Доля осн. в-ва

|

кг

|

|

|

|

часы

|

Мин.

|

Нач.

|

Кон.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

1.

|

Проверка автоклава № 83 и коммуникаций

|

-

|

10±5

|

15

|

20

|

-

|

-

|

-

|

-

|

|

2.

|

Включение воды для охлаждения сальника и масляной станции для

уплотнения сальника

|

-

|

10±5

|

15

|

20

|

-

|

-

|

-

|

-

|

|

3.

|

Установка блокировок

|

-

|

10±5

|

-

|

-

|

-

|

-

|

-

|

-

|

|

4.

|

Загрузка анилина

|

-

|

30±5

|

-

|

-

|

Ост. давл. от минус 0.4кгс/см2 до минус 0.6кгс/см2

|

99,4

|

201

|

-

|

|

5.

|

Нагрев

|

-

|

25±5

|

15

|

110

|

- // -

|

-

|

-

|

-

|

|

6.

|

Отгонка воды под вакуумом

|

-

|

30±5

|

100

|

110

|

- // -

|

-

|

-

|

-

|

|

7.

|

Отбор пробы и анализ

|

-

|

30±5

|

100

|

110

|

- // -

|

-

|

-

|

-

|

|

8.

|

Вакуумирование

|

-

|

05

|

100

|

110

|

- // -

|

-

|

-

|

-

|

|

9.

|

Продувка автоклава сжатым азотом и нагрев

|

-

|

20±5

|

100

|

110

|

избыт. давл. от 0.7 до 2.5кгс/см2 (70-250 кПа)

|

-

|

-

|

-

|

|

10.

|

Отбор пробы газа и анализ

|

-

|

15±5

|

100

|

110

|

-//-

|

-

|

-

|

-

|

|

11.

|

Нагрев

|

-

|

20±5

|

100

|

120

|

-

|

-

|

-

|

-

|

|

12.

|

Загрузка окиси этилена

|

3

|

±10

|

120

|

145

|

Избыт. давл.не выше 4кгс/см2 (400 кПа)

|

99,9

|

195,8

|

220 л

|

|

13.

|

Выдержка после загрузки всего кол-ва окиси этилена

|

30

|

120

|

145

|

Избыт. давл.не выше 4кгс/см2 (400 кПа)

|

-

|

-

|

-

|

|

|

14.

|

Охлаждение

|

-

|

25±5

|

75

|

80

|

-

|

-

|

-

|

-

|

|

|

15.

|

Спуск давления через систему улавливания

|

-

|

10±5

|

75

|

80

|

-

|

-

|

-

|

-

|

|

|

16.

|

Продувка сжатым азотом

|

-

|

20±5

|

75

|

80

|

избыт. давл. от 0.7 до 2.5кгс/см2 (70-250 кПа)

|

-

|

-

|

-

|

|

|

17.

|

Отбор пробы и анализ реакционной массы

|

-

|

30±5

|

60

|

80

|

-

|

-

|

-

|

-

|

|

|

18.

|

Выгрузка готового продукта

|

-

|

30±5

|

75

|

80

|

избыт. давл. от 0.7 до 2.5кгс/см2 (70-250 кПа)

|

Т.м.

|

395

|

-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И Т О ГО: 8 50± 1 час 25 мин.

. Тепловой расчет процесса

оксиэтилирования

Тепловой баланс: Q1+Q2+Q3=Q4+Q5+Q6 , где

Q1 - теплосодержание

веществ в аппарате в начале зоны теплообмена;

Q2 - тепло, отдаваемое

теплоносителем перерабатываемым веществам и аппарату или отдаваемое от них

хладагенту;

Q3 - тепловой эффект

процесса;

Q4 - теплосодержание

веществ в аппарате в конце стадии теплообмена;

Q5 - тепло, расходуемое на

нагрев отдельных деталей аппарата или отнимаемое от них хладагентом;

Q6 - тепло, теряемое

аппаратом в окружающую среду или получаемое им из неё.

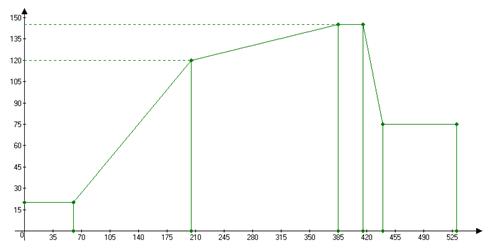

Температурный график:

Область 1:

· Осмотр автоклава,

установка блокировок, охлаждение сальника;

· Загрузка анилина в

автоклав.

Область 2:

· Включение вакуума и

нагрев;

· Отгонка воды из

автоклава.

· Отбор пробы и анализ;

· Вакуумирование и

продувка сжатым азотом;

· Отбор пробы газа из

автоклава и анализ на содержание кислорода;

· Нагрев реакционной

массы перед подачей окиси этилена.

Область 3:

· Загрузка окиси этилена

(реакция оксиэтилирования).

Область 4:

· Выдержка;

Область 5:

· Охлаждение;

Область 6:

· Спуск давления через

систему улавливания;

· Продувка сжатым

азотом;

· Отбор пробы и

анализ реакционной массы;

· Выгрузка и взвешивание

готового продукта.

Тепловой расчёт области

2.

Q1=∑Gн×CPн×Тн=(GА× CРА +Gводы ×CРводы +Gпримеси ×CРпримеси)×Tн ;

Тн=293К;

CРА=0,498 ккал/кг×град=2,086 кДж/кг×К; CРводы=1 ккал/кг×град=4,19 кДж/кг×К;

CРпримеси≈ CРА=0,498 ккал/кг×град=2,086 кДж/кг×К.

Q1=(199,79×2,086+0,40×4,19+0,81×2,086)×293=123097,39 кДж;

Q3=0, т.к. нет химической

реакции;

Q4=∑Gк×CPк×Тк=(GА×CРа+Gводы×CРводы+Gпримеси×CРпримеси)×Tк;

Тк=393 К;

Q4=(199,79×2,305+0,40×4,19+0,81×2,305)×393=182375,19 кДж;

Q5=Gапп×СРапп×ΔТ;

ΔТ=Тк-Тн=393-293=100

град;

Gапп=1825

кг; СРапп=0,12 ;

;

Q5=1825×0,5×100=91250

кДж;

Из теплового баланса

Q2=Q4+Q5-Q1

Q2=182375,19+91250-123097,39=150527,80

кДж;

Q2=Ктп×ΔТср×Sт×τоп;

Sт=

ΔТср= град

град

τ=145

мин =8700 с

Ктп=250

Sт= Sт=

Sт=

SТспр=2,9

м2; SТспр>Sт

Тепловой расчёт области

3.

Q1=∑Gн×CPн×Тн=(GА×CРа +Gводы ×CРводы +Gпримеси ×CРпримеси +GВ×CРВ)×Tн ;

Тн=393К; СРА=2,305

СРводы

=4,19

СРводы

=4,19

СРВ= ;

Са- атомная теплоемкость атомов.

;

Са- атомная теплоемкость атомов.

СРВ = =1,59

=1,59 ;

;

Q1=(199,79×2,305+0,40×4,19+0,81×2,305+195,80×1,59)×393=304724,73

кДж;

Q3=Qp+Qф.х.п. ; Qф.х.п.=0;

Qp= ;

Gc=389,07 кг; Мс=181

;

Gc=389,07 кг; Мс=181  ;

;

qp=

q -

q

-

q ×

× -

q

-

q ×

× ;

;

qов-ва=∑n×q -q

-q ;

;

Анилин:

C6H7N: ∑n×q =6×94,38+7×34,19+1×0=805,61

ккал/кг×ат;

=6×94,38+7×34,19+1×0=805,61

ккал/кг×ат;

q =26,05×mэл+∑Δξ

=26,05×mэл+∑Δξ

mэл

=4×6+7×1=31 ;

;

q =26,05×31+6,5=814,05

ккал/моль;

=26,05×31+6,5=814,05

ккал/моль;

qов-ва=∑n×q -q

-q =805,61-814,05=

-8,44 ккал/моль;

=805,61-814,05=

-8,44 ккал/моль;

Окись этилена:

C2H4O: q =-ΔНf=52,63

=-ΔНf=52,63

Диоксиэтиланилин: C10H15O2N: ∑n×q =10×94,38+15×34,19=1456,65

ккал/кг×ат;

=10×94,38+15×34,19=1456,65

ккал/кг×ат;

q =26,05×mэл+∑Δξ

=26,05×mэл+∑Δξ

mэл

=4×6+5×1+2×(4+3+4)=51 ;

;

q =26,05×51+13+19,5=1310,05

ккал/моль;

=26,05×51+13+19,5=1310,05

ккал/моль;

qов-ва=∑n×q -q

-q =1456,65-1310,05=146,6

ккал/моль;

=1456,65-1310,05=146,6

ккал/моль;

qp=

q -

q

-

q ×

× -

q

-

q ×

× =

146,6+8,44-2×12,59= 129,86 ккал/моль=544,11 кДж/моль;

=

146,6+8,44-2×12,59= 129,86 ккал/моль=544,11 кДж/моль;

Qp= =

=

Q3=1169596,01

кДж;

Q4=∑Gк×CPк×Тк=(GС×Срс+GАнепрор×СрА+∑Gпримеси×Српримеси+GВост*×СрВ)×Тк;

Тк=418К; СрС=

СрЕ=

Q4=(387,66×1,55+0,60×2,35+0,81×2,35+6,15×1,59+0,20×1,59+1,38×1,72)×418=257762,46 кДж;

Q5=Gапп×СРапп×ΔТ;

ΔТ=Тк-Тн=443-403=40

град;

Gапп=1825

кг; СРапп=0,12

Q5=1825×0,5×25=22812,5

кДж;

Q6=0,05×Q2;

Из теплового баланса Q2=Q4+Q5-Q3-Q1=257762,46+22812,5-1169596,01-304724,73=

=-1193745,78 кДж;

Q2= -1193745,78 кДж;

Q2=Ктп×ΔТср×Sт×τоп;

Sт= Ктп=400

Ктп=400  ;

τоп=3 ч=10800 сек;

;

τоп=3 ч=10800 сек;

Прямоток

Противоток

.

Sт= Sт=

Sт=

SТспр=2,9

м2; SТспр>Sт

Тепловой расчёт области 5.

Q1=Q4’, где Q4’- теплосодержание веществ в аппарате в конце стадии теплообмена

области 3. Следовательно, Q1=257762,46 кДж;

Q3=0, т.к. нет химической

реакции (физико-химических превращений);

Q4=∑Gк×CPк×Тк=(GС×Срс+GАнепрор×СрА+∑Gпримеси×Српримеси+GВост×СрВ)×Тк

СРА=0,52 = 2,179

= 2,179 СРВ=1,6

СРВ=1,6

Q4=(387,66×1,55+1,41×2,179+6,15×1,6+0,20×1,6+1,38×1,72)×348=214534,69

кДж.

Q5=Gапп×СРапп×ΔТ;

ΔТ=Тк-Тн=418-348=70

град;

Gапп=1825

кг; СРапп=0,12

Q5=1825×0,5×70=63875

кДж; т.к. реакционная смесь охлаждается, то Q5=-63875

кДж

Q6=0,

т.к. температура среды в аппарате понижается до 750С;

Из теплового баланса

Q2=Q4+Q5 -Q1=214534,69+(-63875)-257762,46= -107102,77 кДж;

Q2=Ктп×ΔТср×Sт×τоп;

Sт=  Ктп=200

Ктп=200 τоп=115 мин=6900 сек;

τоп=115 мин=6900 сек;

Прямоток

Противоток

Sт= Sт=

Sт=

SТспр=2,9

м2; SТспр>Sт

. Технологический расчёт

оксиэтилирования

В ходе расчетов определяется

производительность, размеры и число единиц оборудования, устанавливаемого на

каждой стадии процесса, для обеспечения заданной проектной мощности цеха по

производству диоксиэтиланилина технического.

Мощность производства

диоксиэтиланилина - 18 т/год.

С учетом затрат времени на

капитальный ремонт оборудования принимается продолжительность работы

оборудования равная 330 суткам в течение года. При расчете принимаются

следующие условные обозначения:

G - годовая мощность производства,

т/год;(i) - требуемое число аппаратов на стадии;

Gc - суточная мощность производства

т/сут;

z(i) - запас производительности

аппарата;c(i) - суточная производительность одного аппарата, т/сут ;p(i)

- рабочий объем аппарата, л;т(i) - удельный объем реакционной массы,

приходящийся на тонну продукта, л/т;c(i) - суточный объем реакционной

массы на стадии, л/сут;a(i) - объем аппарата, л;

t(i) - продолжительность

операции, ч;

j(i) - степень заполнения

емкостного аппарата;

a(i) - число операций,

проводимых на данной стадии в сутки;

Ra - расходный коэффициент, т/т;

b(i) - число операций

,проводимых в одном аппарате i - той стадии в сутки.

Т.к. расчёт ведётся по одной стадии,

то i=1.

Суточная производительность

диокситиланилина определяется по формуле:

Gс=

Расходный коэффициент:

Ra=

где  -коэффициенты

соответствующие веществам А и С;

-коэффициенты

соответствующие веществам А и С;

Ма, Мс-

мольные массы соответствующие веществам А и С;

η

- степень превращения.

Ra= =515,36

кг в-ва /т пр-та;

=515,36

кг в-ва /т пр-та;

Коэффициент заполнения

емкостных аппаратов зависит от особенностей процесса:

· для периодических

процессов:

- если нет вспенивания и кипения φ=0,7÷0,85;

если есть вспенивание и кипение φ=0,3÷0,5;

· для непрерывного

процесса φ=1.

Для реакции оксиэтилирования

принимается φ=0,6,

тогда рабочий объём реактора составит: Vp=Va×φ=0,63×0,6=0,378 м3;

Удельный объём реакционной массы,

приходящийся на тонну продукта, составит:

Vт= ,

где Ga=201 кг - техническая масса анилина,

,

где Ga=201 кг - техническая масса анилина,

Vт= м3/т;

м3/т;

Суточный объём

реакционной массы:

Vcут=Gcут×Vт=0,055×0,97=0,053 м3/cут;

Необходимое число

аппаратов на стадии процесса оксиэтилирования для выполнения заданной мощности

по готовому продукту определяется уравнением

n= ,

где запас производительности аппарата z(i)=0,1;

,

где запас производительности аппарата z(i)=0,1;

Для емкостных

реакционных аппаратов значение Gсут

рассчитывается из соотношения

Gcут= а

qc-по уравнению: qc=

а

qc-по уравнению: qc=

диоксиэтиланилина сырье

полупродукт оксиэтилирование

В итоге уравнение для

расчёта числа единиц оборудования преобразуется к виду:

n=

При этом вводятся

обозначения: β-число операций в одном аппарате и α-число

операций на стадии в сутки:

Таким образом, расчёт

числа единиц оборудования сводится к виду:

n=

Объём аппарата, который

необходимо установить на стадии оксиэтилирования, определяется по формуле:

Vann=

Принимается для стадии

оксиэтилирования один аппарат объёмом 0,63 м3.

Список используемой литературы

1. В.П. Перевалов, Г.И. Колдобский «Основы проектирования и

оборудование производств тонкого органического синтеза».

2. Д.А. Гуревия, А.Н. Плановский «Аппаратура промышленности

органических полупродуктов и красителей».

. Ю.И. Дытнерский «Основные процессы и аппараты химической

технологии; Пособие по проектированию».

. К.Ф. Павлов, П.Г. Романков, А.А. Носков «Примеры и задачи

по курсу процессов иаппаратов химической технологии».

. А.А. Равдель, А.М. Пономарева «Краткий справочник

физико-химических величин».