Разработка и описание информационного обеспечения системы менеджмента качества для завода ОАО 'СибЛитМаш'

Список условных обозначений и сокращений

ВКРБ - выпускная квалификационная работа бакалавра

ОАО - открытое акционерное общество

ЛВС - локальная вычислительная сеть

РМ - рабочее место

АХО - административно-хозяйственный отдел

БП - бизнес-процесс

БТД - бюро технической документации

БТЗ - бюро труда и заработной платы

ЖМД - жесткий магнитный диск

ИБ - информационная база

ИО - информационное обеспечение

К - ключ

ЛП - литейное производство

МСП - механосборочное производство

НЗП - незавершенное производство

ОБиК - отдел бюджетирования и контроля

ОГТ - отдел главного технолога

ОГМ - отдел главного механика

ОГМет - отдел главного металлурга

ОГЭ - отдел главного энергетика

ОИТ - отдел информационных технологий

ОКС - отдел капитального строительства

ОР - основание расходное

ОТиЗ - отдел труда и заработной платы

ОТК - отдел технического контроля

ОЭООТ - отдел экономики и организации оплаты труда

ПДО - планово-диспетчерский отдел

ПС - признак справочный

РСС - ремонтно-строительная служба

СМК - система менеджмента качества

СКБ - конструкторское бюро

ТНП - товары народного потребления

ТП - технологический процесс (ОТП - операционный технологический процесс)

ВВЕДЕНИЕ

Наблюдающийся

в последние годы рост промышленного производства в России привел к тому, что

многие промышленные предприятия, в условиях растущей конкуренции, изыскивают

наилучшие пути своего развития. На сегодняшний день существует множество

различных методов и технологий повышения конкурентоспособности предприятия,

однако одним из наиболее прогрессивных методов является внедрение на

предприятии системы менеджмента качества (СМК), представляющей собой

совокупность инструментов для руководства организацией с целью гарантированного

получения качественного результата.

Во всем

цивилизованном мире сертификация СМК по международным стандартам ИСО серии 9000

уже несколько десятилетий является общепринятой демонстрацией стабильности

качества, а, следовательно, помогает фирме повысить конкурентоспособность и

привлечь новых партнёров. К тому же не за горами вступление России во Всемирную

торговую организацию. Наличие сертификата значительно поднимает авторитет

предприятия, его торговой марки. Это позволяет изменить ценовую политику

организации, поскольку заведомо качественная продукция стоит дороже. Кроме

того, обладание сертификатом во много раз увеличивает вероятность успеха при

участии в конкурсах и трендах. В некоторых случаях оно даже является

обязательным условием конкурса или тендера.

На

сегодняшний день система менеджмента качества является одним из наиболее

эффективных методов повышения конкурентоспособности организации. Сертификат

соответствия международным стандартам ИСО серии 9000 является в бизнес - среде

лучшей визитной карточкой любого предприятия или учреждения. Данный документ

рассматривается как гарант стабильности организации и соответствующего качества

продукции или услуг, которые она предполагает. Это не только автоматически

повышает статус любого предприятия, но и значительно облегчает выход на

международные рынки сбыта.

Целью выпускной квалификационной работы бакалавра является разработка и

описание информационного обеспечения качества для завода ОАО «СибЛитМаш».

Для достижения цели решаются следующие задачи:

1. проанализировать деятельность службы управлением качества ОАО

«СибЛитМаш» с позиции современных подходов (ИСО 9000,9001,9004-2000);

2. определить информационные потребности пользователей всех

участников процессов управления качеством с точки зрения максимального

использования инструментов качества;

. описать информационные потоки в системе управления качеством ОАО

«СибЛитМаш»;

. разработать информационную модель БД - основу системы управления

качества.

1.

АНАЛИТИЧЕСКИЙ РАЗДЕЛ

1.1 Современное состояние проблемы информационного обеспечения СМК

1.1.1 Что такое качество и управление качеством

Международная организация по стандартизации (ИСО) трактует качество как

совокупность характеристик объекта, относящихся к его способности удовлетворить

установленные и предполагаемые потребности.

До недавнего времени понятие качества продукции регламентировалось ГОСТ

15467-79 «Управление качеством продукции. Основные понятия. Термины и

определения». Согласно этому документу под качеством понимается совокупность

свойств продукции, обуславливающих ее пригодность удовлетворять определенные

потребности в соответствии с ее назначением [1].

В настоящее время, согласно ИСО 9000-2001 «Система менеджмента качества.

Основные положения и словарь» качество - это степень соответствия присущих

характеристик требованиям. Характеристика - отличительное свойство. Требование

- потребность или ожидание, которое установлено, обычно предполагается или

является обязательным [2].

Под управлением качеством продукции понимают постоянный, планомерный,

целеустремленный процесс воздействия на всех уровнях на факторы и условия,

обеспечивающий создание продукции оптимального качества и полноценное ее

использование [3].

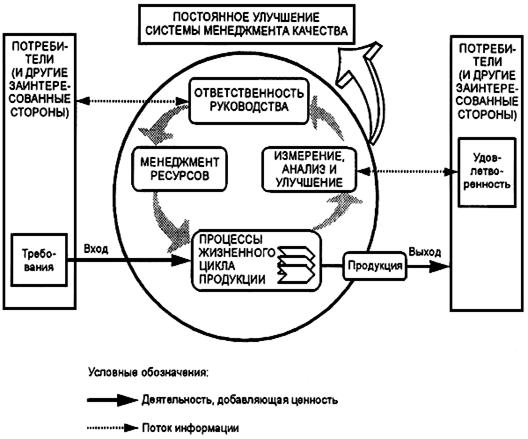

Понятие качества и управление качества представлено на рисунке 1.1

Рисунок 1.1 - Понятие качества и управление качеством

Система управления качеством продукции включает следующие функции: [4]

1. Функции стратегического, тактического и оперативного управления.

2. Функции принятия решений, управляющих воздействий, анализа и

учета, информационно-контрольные.

. Функции специализированные и общие для всех стадий жизненного

цикла продукции.

. Функции управления по научно-техническим, производственным,

экономическим и социальным факторам и условиям.

Стратегические функции включают:

1. Прогнозирование и анализ базовых показателей качества.

2. Определение направлений проектных и конструкторских работ.

. Анализ достигнутых результатов качества производства.

. Анализ информации о рекламациях.

. Анализ информации о потребительском спросе.

Система управления качеством продукции представляет собой совокупность

управленческих органов и объектов управления, мероприятий, методов и средств,

направленных на установление, обеспечение и поддержание высокого уровня

качества продукции. Краткая история о развитии системы управления качеством

приведена в приложении 1.

.1.2 Роль системы менеджмента

качества в обеспечении конкурентоспособности организации

В стандартах ИСО серии 9000 версии 1994 года существовало понятие

«система качества», в новой версии 2001 оно трансформировалось в понятие

«система менеджмента качества». В соответствии с международным стандартом ИСО

9000:2001 система менеджмента качества - это система менеджмента для

руководства и управления организацией применительно к качеству; а система

менеджмента - система для разработки политики и целей и достижения этих целей

[2]. По сути, система менеджмента качества - это управление всей

производственно-хозяйственной деятельностью предприятия с ориентацией на

качество конечного результата; это, прежде всего, глубоко продуманные правила

работы и взаимодействия работников внутри предприятия, которые документируются

в необходимом объеме (в виде стандартов предприятия, методик и т.п.).

Требования к системе менеджмента качества установлены стандартом ГОСТ Р

ИСО 9001-2001 "Системы менеджмента качества. Требования" [5].

ИСО серии 9000 - серия международных стандартов по обеспечению качества,

в которых изложены требования к системам менеджмента качества организаций,

основные положения и термины, рекомендации по улучшению деятельности

организации, требования к проведению аудитов систем менеджмента качества и

охраны окружающей среды.

Внедрение стандарта ИСО 9001 помогает построить эффективную

клиенториентированую систему менеджмента, позволяющую удовлетворять и

предвосхищать ожидания клиентов, что в свою очередь дает предприятию

возможность стабильно зарабатывать деньги. Сегодня в России сотни, а в Европе -

уже сотни тысяч предприятий внедрили и сертифицировали Систему менеджмента

качества на базе ИСО 9001, и с каждым годом их число неуклонно растет. Немалую

роль здесь играет то, что стандарты ИСО изначально были задуманы как

универсальные, и поэтому они в равной степени применимы в деятельности любых

организаций - начиная от маленькой ремонтной мастерской и заканчивая

гигантскими международными холдингами.

Понятие "лучший способ управления" происходит из

промышленности. На ранних этапах развития промышленности "качество"

было уделом работы сердец и рук талантливых ремесленников. С появлением

массового производства, это "воплощение" качества было разделено на

части, т.к. разные люди имели задание на выпуск взаимозаменяемых вещей.

Нанимали специальных инспекторов, которые стояли в конце каждой сборочной

линии. Их работа состояла в проверке каждого продукта производства с целью

установления брака. Небольшая группа статистиков из компании "Белл

Телефон" была первой, признавшей, что уровень вариации ошибок может быть

предсказан с помощью двух вещей: статистики и метода прогнозирования. На

основании этих скромных начинаний пришла идея об отборе планов и использования

статистического контроля процессов. Эта идея доминировала в управлении

промышленностью до конца второй мировой войны.

Второй важный шаг в изменении подходов к производству был сделан в

послевоенной Японии. С разрушенной промышленностью, известной во всем мире за

свои недоброкачественные товары, японцы были готовы пойти на что угодно, даже

на применение радикальных идей Эдвардса Деминга и Джозефа Джурана. Эти два

американских специалиста по статистическим методам были приглашены в Японию для

воплощения своих эволюционных идей о том, каким образом качество может быть

достигнуто в производственных процессах. Некоторые из этих идей не поддавались

здравой логике: введение "качества" стоило не больших, а меньших

затрат; инспекторы не уменьшали количество дефектов, а наоборот увеличивали их.

Деминг и Джуран рассматривали качество как функцию управления, которая может

систематически улучшаться. В действительности, при таком расширенном подходе к

управлению качеством использовались не только статистические методы, но и новые

способы анализа покупательского спроса, новые подходы к формированию целей и

задач, командные методы организации работы, планомерное управления

человеческими ресурсами, стратегическое планирование. Подобная тактика, позднее

получившая название Тотальное Управление Качеством (TQM), помогла

трансформировать японскую экономику, которая к сегодняшнему дню превратилась в

могущественную мировую систему. С тех пор многие американские компании стали

следовать японским начинаниям [6].

Тактика и методы системы TQM - это реальная система, а не теоретическая

придумка. Она тщательно протестирована и исследована на тысячах предприятиях в

течение более чем трех десятилетий. Но для ее внедрения требуются годы,

последовательность шагов и настойчивость руководителей.

Почему же проблема качества вышла на первое место в сегодня процветающих

предприятиях? Конечно, каждая организация - будь то университет,

машиностроительная корпорация или телевизионная компания - следует программе

отличного выполнения работы. Каждая из них стремится обеспечить клиентов

великолепными товарами и услугами. Никто никогда не скажет: "Мы стремимся

быть посредственными. Мы хотим быть настолько обычными, насколько это

возможно". Главный вопрос звучит иначе: работает ли качество на стратегию

развития фирмы, управляем ли мы качеством стратегически? В эталонных, с позиций

качества, организациях, думают и действуют по-другому, если дело касается

качества. Они не просто говорят о качестве, они делают качество. Это не просто

нечто, начертанное на печатном бланке, а то, что ежедневно выполняется.

Качество управляет всеми операциями. Само отношение к работе совсем другое.

Существует понимание целей, необходимости и чувства радости от работы. Служащие

этих компаний принимают личное участие в выпуске качественных товаров и услуг.

Качество - это часть их работы. Оно для них реально и понятно.

Развитие направлений программы качества в этих организациях не случайно.

В действительности, существуют два отчетливых фактора, которые поддерживают

огонь движения за качество. Первый фактор - это мотивация. Ни одна компания не

будет менять свою философию работы и методы ее выполнения с охотой. Должны

существовать определенные силы, обычно внешние, которые требуют нового подхода

или различных стратегий. Следующий фактор - это средства. Одного желания к

изменению недостаточно, должен существовать механизм или методы, которыми можно

воспользоваться в определенной ситуации. Мотивация без средств порождает страх

и отрицание. Наряду с тем, что мы знаем "что-то должно быть сделано",

наступает и некий паралич, который сопутствует нам при прохождении темной аллеи

или когда идешь с завязанными глазами по краю обрыва. И наоборот, средства без

мотивации - это зуммер, пробуждающий нечто риторическое "не надо

раскачивать лодку", "зачем беспокоиться".

Системы менеджмента качества по стандарту серии ИСО 9000 дает ряд

преимуществ внедрившим её организациям.

Основной целью создания стандартов серии ИСО 9000 была разработка

требований к деятельности организации, выполнение которых свидетельствовало бы

о способности производить продукцию в точном соответствии с требованиями

клиентов. Стандарты содержат ряд требований, которые организация наиболее

приемлемым для себя способом реализует в своей деятельности. Таким образом,

система качества выстраивается индивидуально под конкретную организацию в

соответствии с ее целями и задачами, спецификой внешнего окружения и

внутренними особенностями деятельности.

Разработанная в соответствии со стандартом серии ИСО 9000:2001 система

менеджмента качества - это управленческая подсистема, в основе которой лежит

структурированный набор документов, регламентирующих основные аспекты

деятельности предприятия. Документация системы менеджмента качества должна

описывать деятельность предприятия, особенно те процессы, которые существенно влияют

на качество производимой продукции. Документальное описание ключевых процессов

деятельности обеспечивает их прослеживаемость, четкое понимание, управление и

постоянное улучшение [2].

Концепция стандартов серии ИСО 9000 версии 2001 года основана на процессном

подходе, согласно которому деятельность предприятия описывается в виде ряда

взаимосвязанных процессов, управляя которыми, предприятие совершенствует

собственную деятельность. В соответствии с данным подходом каждый процесс в

организации должен иметь своего владельца, который несет ответственность за

процесс, отслеживает и анализирует его эффективность, отвечает за его

корректировку. Периодическая деятельность по мониторингу и корректировке

обеспечивает непрерывное совершенствование процессов деятельности предприятия.

Система менеджмента качества содержит еще несколько встроенных механизмов

самосовершенствования (внутренние аудиты, анализ со стороны руководства,

обратная связь от потребителей, др.), которые в совокупности обеспечивают,

во-первых, своевременное изменение системы в ответ на изменения внешней и

внутренней среды, а во-вторых, постоянное улучшение деятельности предприятия.

Внедрение системы менеджмента качества предполагает вовлечение персонала

в деятельность по улучшению качества, что дает возможность предприятию более

полно и эффективно использовать способности, знания, умения и навыки своих

сотрудников. Вовлечение персонала в деятельность по управлению качеством и

специально выстроенная система стимулирования повышают удовлетворенность сотрудников,

и соответственно, позитивно влияют на результаты их деятельности; планирование

карьерного роста и обучение персонала также направлены на повышение

эффективности использования трудовых ресурсов предприятия [7].

Выстраивание системы менеджмента качества позволяет снизить затраты

предприятия на обнаружение и исправление дефектов, а также внешние и внутренние

потери, вызванные дефектами и несоответствиями. Эффективная система менеджмента

качества позволяет также снизить затраты на управление: документированность

ключевых процессов деятельности компании обеспечивает их лучшую управляемость;

контроль, анализ и пересмотр процессов обеспечивает их непрерывное

совершенствование; распределение полномочий и ответственности персонала дает

механизмы контроля исполнения обязанностей и меры предупреждения отрицательных

результатов. Как результат, предприятие становится более прозрачным для ее

руководителей и (при необходимости) для внешнего окружения, повышается

точность, качество и оперативность принятия управленческих решений.

Выстраивание деятельности предприятия в соответствии с процессным

подходом подразумевает наличие документально сформулированных результатов

деятельности процессов, а также инструментов определения эффективности каждого

процесса, что делает возможным оценку выгодности покупки результатов некоторых

подпроцессов на стороне, т.е. применение аутсорсинга. Услуги сторонних

организаций могут использовать с целью снижения затрат при условии сохранения

текущего качества продукции либо для максимизации качества продукции при

заданном уровне расходов. В итоге предприятие получает возможность либо снижать

цены, и за счет этого увеличивать объем продаж, либо повышать финансовую

устойчивость бизнеса, либо улучшать качество продукции. Улучшение качества с точки

зрения определения международного стандарта означает, что продукция

производится в большем соответствии с требованиями потребителей, что ведет к

росту их удовлетворенности от продукции, и, как следствие, к росту лояльности

клиентов и увеличению объемов продаж.

1.2 Информационное обеспечение СМК

В стандартах качества серии ГОСТ Р ИСО 9000 можно найти немало указаний

на важность информации в СМК. Среди основных требований к СМК в стандартах

называется требование обеспечения наличия ресурсов и информации, необходимых

для поддержки процессов, оставляющих СМК, и их мониторинга [5]. В стандарте [7]

говорится, что «руководству необходимо обращаться с данными как с

фундаментальным источником для преобразования в информацию и постоянного

развития базы знаний организации, которая важна для принятия решений,

основанных на фактах». Исходя из вышесказанного, напрашивается вывод о

необходимости применения для информационного обеспечения СМК компьютерных

систем. Основой такого применения является использование хорошо себя

зарекомендовавших концепции, стратегии и технологий CALS. Основной идеей

концепции CALS является повышение эффективности процессов жизненного цикла (ЖЦ)

изделия за счет повышения эффективности управления информационными ресурсами.

Это достигается за счет преобразования ЖЦ изделия в высокоавтоматизированный

процесс, интегрированный с точки зрения информационного взаимодействия всех

участников ЖЦ, т.е. построения Единого Информационного Пространства [8].

Концептуальной основой ИСО 9000-2000 является то, что организация

создает, обеспечивает и улучшает качество продукции и услуг, организуя и

управляя своими процессами, которые должны подвергаться анализу и постоянному

улучшению. Все процессы компании образуют систему, которую надо ясно

представлять при принятии любых управленческих решений. То есть главными

принципами современных стандартов являются «процессный» и «системный» подход к

управлению организацией.

Возможность реализации этих принципов обеспечивает применение современных

технологий управления и, прежде всего, применение технологий

бизнес-инжиниринга. Данные технологии опираются на построение и поддержание в

актуальном состоянии электронных моделей компании, описывающих структуру и

процессы функционирования предприятия. Концепция информационной поддержки

менеджмента качества в бизнес-инжиниринге исходит из того, что модель

управления, заложенная в стандарты ИСО 9000, может быть реализована различными

программными средствами корпоративной информационной системы.

Модель системы менеджмента качества представлена на рисунке 1.2.

Рисунок 1.2 - Модель СМК, заложенная в стандарты ИСО 9000:2001

Управление современным предприятием трудно представить без применения

средств информационных технологий. Однако с точки зрения адекватной поддержки

СМК важно то, каким из этих средств надо уделять первостепенное внимание. Для

достижения заданного качества продукции и оказания услуг современные стандарты

ИСО 9000 исходят из приоритетной важности решения системных или организационных

задач. Следовательно, эти задачи в первую очередь и нуждаются в адекватной

информационной поддержке.

Современные информационные системы организационного управления полностью

реализуют принципы менеджмента качества стандартов ИСО 9000, которые фактически

являются стандартами эффективной организации деятельности.

Применение для построения систем менеджмента качества современных

информационных технологий позволяет компании достаточно быстро перейти к

процессному управлению. Такая система включает в себя четыре основных

программных модуля:

1. Систему бизнес-моделирования и организации управления.

2. Систему планирования деятельности во времени и контроля

исполнения работ.

. Систему организационных коммуникаций - корпоративный

информационный портал.

. Систему управления данными о персонале [8].

Еще один важный принцип менеджмента качества, нуждающийся в серьезной

информационной поддержке, - «принятие решений на основе фактов». Деятельность

предприятия сопряжена с накоплением больших массивов данных. Они накапливаются

иногда целенаправленно, иногда сами собой, но всегда существует острая проблема

превращения этих данных в информацию, позволяющую осознать факты, важные для

принятия разнообразных решений.

Создание необходимой информационно-технологической среды поддержки

системы качества может опираться на существующие на предприятии программные

средства. Прежде всего можно ориентироваться на системы управления

материальными потоками (логистика и производство), которые могут быть

дополнительно настроены на отражение процессов жизненного цикла продукции и

других процессов, влияющих на качество, - результаты операций по сбору,

регистрации и обработке данных (то есть записи и отчеты о качестве).

Возможность применения любых моделей и методов управления тесно связано с

наличием соответствующих инструментальных средств. Только применение

современных информационных технологий делает СМК эффективно работающей

системой, реальным средством постоянного развития и совершенствования бизнеса.

1.2.1 Инструменты качества

Семь статистических инструментов качества:

· Контрольный листок - инструмент для сбора данных и их

автоматического упорядочения для облегчения дальнейшего использования собранной

информации;

·

Стратификация

(расслоение) - инструмент, позволяющий произвести селекцию данных в

соответствии с различными факторами.

·

Гистограмма -

инструмент, позволяющий зрительно оценить распределение статистических данных,

сгруппированных по частоте попадания данных в определенный (заранее заданный)

интервал.

·

Анализ Парето -

инструмент, позволяющий объективно представить и выявить основные факторы,

влияющие на исследуемую проблему и распределить усилия для ее решения.

·

Причинно -

следственная диаграмма Исикавы - инструмент, который позволяет выявить наиболее

существенные факторы (причины), влияющие на конечный результат (следствие);

·

Диаграмма

разброса - инструмент, позволяющий определить вид и тесноту связи двух

рассматриваемых параметров процесса;

·

Контрольная карта

- инструмент, позволяющий отслеживать ход протекания процесса и воздействовать

на него (с помощью соответствующей обратной связи), предупреждая его отклонения

от предъявленных к процессу требований.

Логика применения простых инструментов качества представлена в приложении

2.

1.3 Разработка информационного обеспечения СМК для завода ОАО

«СибЛитМаш»

.3.1 Характеристика предприятия

Это известное в России крупное многопрофильное машиностроительное

предприятие, специализированное по выпуску литейного оборудования. Предприятие

было создано более 48 лет назад. За этот период "Сиблитмаш" прошел

путь от производства простых формовочных машин литья под давлением до выпуска

современных автоматических комплексов литья под давлением и формовочных линий с

современными более эффективными способами уплотнения формовочной смеси. История

завода ОАО «СибЛитМаш» представлена в приложении 3.

Основные виды деятельности ОАО «Сиблитмаш»:

) Литейное и механосборочное/обрабатывающее производство (включая

сервисное обслуживание оборудования):

проектирование, изготовление и комплексная поставка литейных цехов и

участков;

производство коксового, нефтегазового, литейного и другого оборудования,

чугунного литья, поковок, сварных конструкций;

изготовление тюбингов для тоннелей метрополитенов и стволов шахт;

) Производство школьной и аудиторной мебели.

Номенклатура продукции завода выглядит следующим образом:

· машины и средства автоматизации литья под давлением;

· формовочные машины и линии для получения отливок любой

сложности;

· машины для центробежного литья труб и трубных заготовок;

· оборудование для коксохимических батарей;

· нестандартное оборудование для различных целей;

· технологическая оснастка для литейного производства;

· фасонные отливки из серого чугуна;

· школьная, аудиторная мебель и другая продукция, не

относящаяся к машиностроению.

·

Рисунок - 2.1 Макет завода (слева), административное здание ОАО

«Сиблитмаш» (справа)

Сегодня на предприятии основные цеха оборудованы современным и по многим

показателям уникальным оборудованием. За 48-летний опыт работы на предприятии

сложился творческий и высококвалифицированный коллектив, позволяющий выпускать

конкурентоспособную продукцию высокого качества, в том числе и на уровне

международных стандартов.

Изделия ОАО «Сиблитмаш» защищены 2 свидетельствами на промышленные

образцы, более чем 150 авторскими свидетельствами и патентами, в том числе

треть из них получена на собственные изобретения рабочих завода. В 1997 году

продукция завода сертифицирована на соответствие стандартам России.

На заводе существуют 3 самостоятельные хозрасчетные структуры, которые

осуществляют три направления деятельности завода:

механосборочное/обрабатывающее производство, литейное производство и

производство товаров народного потребления. В этих структурных подразделениях,

в заводоуправлении, инженерных и непроизводственных службах работают в

настоящее время около 1000 человек.

Общая производственная площадь предприятия составляет 58321 м²,

в том числе главный

механообрабатывающий корпус - 26721 м², литейный цех - 21040 м²,

цех изготовления моделей

для литейного цеха и ТНП - 5708 м². Остальное - ремонтные, энергетические

и вспомогательные подразделения. Мощность ЛП - до 20000 тонн отливок.

Месторасположение:

Россия, 630024, г. Новосибирск, ул. Бетонная, 2; e-mail:

siblit@sibnet.ru [11].

Организационная

структура предприятия. Под организационной структурой предприятия будем

понимать состав и взаимосвязи всех его подразделений (совокупность элементов

структуры управления и связей между ними), а также организационно-юридический

статус.

Внешняя

среда предприятия формируется в результате взаимодействия массы связанных и не

связанных с ним субъектов хозяйственной деятельности - покупателей, других

предприятий, инвесторов, наемных работников, государства. Каждая группа,

вступая в рыночные сделки, руководствуется определенными побуждениями -

мотивами. В зависимости от того, насколько важны предприятию те или иные

субъекты, оно должно на эти мотивы ориентироваться.

Пересечение

всех мотивов, прежде всего, отражается на номенклатуре выпускаемой предприятием

продукции. Более того, как правило, организационная структура любого

предприятия "подстраивается" под номенклатуру выпускаемой продукции,

объем выпуска и прочее [12].

Полное

наименование рассматриваемого предприятия - открытое акционерное общество

«Сиблитмаш». Участники данного общества могут отчуждать принадлежащие им акции

без согласия других акционеров. Организационная структура предприятия

представлена на рисунке 2.2. Структура организации построена в соответствии с

основными направлениями деятельности (укрупненно). Здесь управленческие

воздействия, передающиеся на другие уровни производства и управления, включают

административные функции или процедуры. Уровни управления иерархичны - каждый

нижестоящий уровень подчиняется и контролируется вышестоящим уровнем. Такая

структура называется линейно-функциональной.

Руководитель,

кроме административных функций, может выполнять и другие функции, необходимые

для работы конкретного исполнителя. При этом обратная связь, информирующая

руководителя о ходе работы, может отсутствовать. Руководитель в этой структуре

называется линейным. Административные функции или процедуры могут

делегироваться руководителем другому управляющему персоналу, находящимся на

более низких ступенях структуры управления. Исполнитель может часть своих работ

передать на нижестоящий уровень и выступать по отношению к нему как линейный

руководитель. Все функции управления распределены между линейными

руководителями и генеральным директором.

Преимущества

линейно-функциональной структуры:

· четкая система взаимных связей функций и подразделений;

· четкая система единоначалия - один руководитель

сосредотачивает в своих руках руководство всей совокупностью процессов, имеющих

общую цель;

· ясно выраженная ответственность;

· быстрая реакция исполнительных подразделений на прямые

указания вышестоящих руководителей.

Недостатками линейно-функциональной структуры может являться:

· отсутствие звеньев, занимающихся вопросами стратегического

планирования; в работе руководителей практически всех уровней оперативные

проблемы («текучка») доминирует над стратегическими;

· тенденция к «волоките» и перекладыванию ответственности при

решении проблем, требующих участия нескольких подразделений;

· малая гибкость и приспособляемость к изменению ситуации;

· критерии эффективности и качества работы подразделений и

организации в целом - разные;

· большое число «этажей управления» между производственными

работниками и лицами, принимающими решение;

· перегрузка управляющего персонала верхнего уровня [13].

Поскольку в выпускной квалификационной работе бакалавра уделяется

внимание только одному (бизнес-процессу), рассмотрим его более подробно. Данный

выбор можно обосновать при построении диаграммы Парето.

Литейное производство на ОАО «Сиблитмаш» представлено чугунолитейным

цехом №1, количество работников в котором не превышает 200 человек. Как и любое

другое подразделение завода, цех имеет свою собственную организационную

структуру. Реальная организационная структура подразделения представлена на

рисунке 2.3, а желаемая организационная структура подразделения представлена на

рисунке 2.4. Делая выводы о представленных ниже структурах можно сказать, что

фактическое отсутствие некоторых штатных единиц (которые присутствуют в

реальной структуре) приведет к тому, что на одном рабочем месте выполняются

обязанности сразу по нескольким направлениям (зав. хозяйством, кладовщик - одно

лицо). Отдел главного металлурга (ОГМет) представлен в структуре литейного

производства как подчиненная единица. Фактически производится только начисление

и выплата заработной платы сотрудникам ОГМет экономистом БТЗ чугунолитейного

цеха №1. Главный металлург и начальник литейного цеха находятся на одном уровне

управления, не подчиняясь друг другу.

Отсутствие логики в реальной структуре литейного цеха определяется тем,

что наравне со штатными единицами (зам. начальника по технической части, зам.

начальника по производству, бухгалтера-экономиста и т.д.) присутствуют

производственные участки (формовочный, землеприготовительный, стержневой,

участок обрубки и т.д.).

Рисунок 2.2 - Организационная структура предприятия

Вследствие этого была представлена новая организационная структура по

штатным единицам, отражающая фактические связи между элементами разных уровней

управления представлена в приложении 5.

Следует отметить, что представленная структура отражает работу цеха в

настоящий момент при данной номенклатуре товарной продукции. Корпусной участок

на данный момент осуществляет выпуск 90% номенклатуры продукции (отливки

средней величины, тюбинги), базовый (отливки больших габаритов - литейные

машины, коксохимические батареи) и конвейерный (мелкие отливки) - оставшиеся

10%. При малейшем изменении в номенклатуре продукции возможна оперативная

реорганизация рабочих и управляющего персонала.

Рисунок 2.3 - Реальная организационная структура

Рисунок 2.4 - Желаемая организационная структура

Функциональная структура предприятия

Генеральный директор осуществляет координацию всех отделов и

подразделений предприятия, осуществляет стратегическое планирование -

определяет стратегии развития предприятия и его политику, определяет миссию и

цели, ставит задачи.

Через бухгалтерию проходят все финансовые документы предприятия, начисляется

заработная плата основным рабочим, управленческому и прочему персоналу. Ведется

учет всех материалов для производства и проч. Ни один документ не может быть

оформлен без визирования юристом. Главный инженер определяет всю техническую

политику предприятия. Осуществляет контроль над работой подчиненных отделов и

служб. ОГТ (отдел главного технолога) разрабатывает технологию, определяет

состав шихтового материала для плавки на определенные виды отливок. СКБ

(специальное конструкторское бюро) ведет научно-исследовательские работы по

изучению новых конструкций деталей, разрабатывают чертежи деталей и изделий для

изготовления модельной оснастки, как из дерева, так и металлической. РСС

(ремонтно-строительная служба) осуществляет непосредственный ремонт станков,

модельной оснастки и проч. ОГМ (отдел главного механика) осуществляет ППР

(планово предупредительный ремонт) и капитальный ремонт оборудования -

механическая часть. ОГЭ (отдел главного энергетика) осуществляет ППР (планово

предупредительный ремонт) и капитальный ремонт оборудования - электрическая,

энергетическая часть. Главный энергетик осуществляет планирование затрат на

электроэнергию и контроль за ее использованием в цехах. Заместитель ген.

директора по производству координирует производство завода - литейное, МСП

(механосборочное), МП (модельное) и производство товаров народного потребления

при модельном производстве. Зам. генерального директора по качеству

осуществляет руководство ОТК (отдел технического контроля), ЦЗЛ (центральная

заводская лаборатория), Метрологией. ОТК занимается как входным контролем

шихтовых материалов и материалов на РЭН (ремонт, эксплуатация и наладка), так и

контролем качества выпускаемой товарной продукции завода. Также ОТК налаживает

систему учета затрат на исправление брака и проч. ЦЗЛ - анализы шихтовых

материалов, клиньев (образцов) отливок на химический состав. Метрология - нормы

и соответствие нормам. Зам. генерального директора по развитию предприятия

осуществляет внедрение инноваций на завод - отдела ИТ, отдела бюджетирования и

контроля (ОБиК). На данный момент все эти отделы только делают первые шаги в

своем развитии, сотрудниками их являются, по большей части студенты или молодые

специалисты. АХО (административно-хозяйственный отдел) - спецобувь, спецодежда,

спецпитание.

1.3.2 Характеристика состояния системы

менеджмента качества на заводе ОАО «СибЛитМаш»

На заводе ОАО «СибЛитМаш» отсутствует система менеджмента качества, что

приводит к появлению проблем связанных с качеством выпускаемой продукции.

Контролем качества продукции занимается отдел технического контроля. Директор

завода проводит совещания «День качества», по вопросам качества продукции с

целью систематического анализа и оценки результатов деятельности завода и цехов

завода по обеспечению показателей качества продукции на всех стадиях

производственного процесса. В планах завода начать внедрения системы

менеджмента качества. Внедрение системы менеджмента качества (СМК) даёт

следующие преимущества представленные на рисунке 2.5.

|

1. Способствует успешной реализации продукции (услуг):

повышает качество и конкурентоспособность продукции; способствует

удовлетворению потребителя; расширяет рыночные возможности; улучшает имидж

фирмы в глазах общественности. 2. Повышает культуру менеджмента и уровень

управляемости. Улучшает: последовательность в достижении целей;

взаимодействие персонала; мотивацию персонала; использование времени и

ресурсов 3. Экономит затраты на разработку, производство и применение

продукции (услуг): снижает потери от брака; уменьшает количество ошибок,

переделок; снижает отходы; экономит эксплуатационные затраты.

|

Выгоды заинтересованных

сторон Потребители получают продукцию которая: соответствует требованиям;

надежна, безотказна и ремонтопригодна.; имеется в наличии, когда требуется;

Сотрудники организации получают выгоды от: повышения стабильности занятости;

стабильности и роста оплаты труда; улучшенных рабочих условий; большего

удовлетворения работой; улучшения техники безопасности; улучшения морального

климата; Собственники и инвесторы получат выгоды от: увеличения прибыли на

вложенный капитал; увеличения доли рынка и улучшения результатов деятельности

организации. Поставщики и партнеры получают выгоды за счет: стабильности

(роста) объема поставок. Общество получает выгоду от: выполнения законодательных

и нормативных требований; уменьшенного влияния на окружающую среду; повышения

безопасности.

|

Рисунок 2.5 - Преимущества от внедрения системы менеджмента качества

Основные проблемы на предприятии относительно качества выпускаемой

продукции:

1. Отсутствует система менеджмента качества.

2. Для контроля качества выпускаемой продукции практически не

используется инструменты качества.

. На предприятии практически нет информационной составляющей в

управлении качеством (ИТ).

. Нехватка квалифицированных специалистов.

. Персонал не вовлечен в процесс управления качеством

1.4 Информационная поддержка пользователей в СМК управления

качеством

система менеджмент качество информационный

Описание существующих потоков управления качества на предприятии ОАО «СибЛитМаш».

Контролем и управлением качества на предприятии занимается отдел технического

контроля (ОТК). ОТК - является самостоятельным структурным подразделением

предприятия и подчиняется непосредственно техническому директору.

По положению об ОТК на ОАО "Сиблитмаш", ОТК решает следующие

задачи:

1. Обеспечение выпуска качественной и конкурентно способной

продукции.

2. Предотвращение выпуска продукции, не соответствующей требованиям

стандартов и технических условий, утверждённым образцам (эталонов), проектно-конструкторской

документации.

. Материально-техническое и методологическое обеспечение

(нормативно-технической и технологической документацией, справочными

материалами) поставок продукции.

. Соблюдение условий поставки по договорам, касающиеся качества и

комплектности продукции.

. Укрепление производственной дисциплины, повышение

ответственности всех звеньев производства за качество выпускаемой продукции.

И в соответствии с этим выполняет следующие функции:

1. Проверка поступающих материальных ресурсов (сырья, материалов,

полуфабрикатов, комплектующих изделий) и подготовка заключений о соответствии

их комплектности и качества стандартам и техническим условиям.

2. Составление актов приёмочного контроля по качеству и

комплектности материальных ресурсов.

. Операционный контроль на всех стадиях производственного

процесса.

. Проведение выборочного инспекционного контроля за качеством

отдельных технологических операций.

. Определение номенклатуры измеряемых параметров и оптимальных

норм точности измерений.

. Контроль за:

- качеством, комплектностью, упаковкой, консервацией продукции;

- соответствием выпускаемой продукции стандартам, техническим

условиям, утвержденным образцам (эталонам), проектно-конструкторской

документации;

наличием товарного знака на готовой продукции;

правильностью хранения в подразделениях и на складах

материальных ресурсов и готовой продукции.

7. Оценка сортности продукции.

8. Клеймение принятой и забракованной продукции.

. Оформление в установленном порядке документации на принятую и

забракованную продукцию.

10. Выявление причин несоответствия продукции требованиям

нормативно-технической документации, определение возможности исправления брака

и устранения дефектов, проведение мероприятий по их устранению.

11. Проведение повторных проверок, понижение сортности продукции.

. Обеспечение изъятия из оборота продукции, при невозможности

(нецелесообразности) устранения дефектов и брака.

. Анализ и технический учёт брака продукции.

. Оформление результатов контрольных операций, ведение учёта

показателей качества продукции, брака и его причин, составление периодической

отчётности о качестве продукции.

. Оформление документов, удостоверяющих качество продукции.

. Систематический контроль над состоянием контрольно-измерительных

средств.

. Своевременное проведение мероприятий, связанных с ведением новых

нормативов и стандартов.

. Участие в испытаниях новых образцов продукции, разработка

технической документации на эту продукцию.

. Подготовка продукции к аттестации и сертификации.

. Участие в разработке разделов о качестве и комплектности

договоров на поставку продукции.

. Анализ рекламаций, изучение причин возникновения дефектов и

нарушений технологии производства, выпуска брака и продукции сортности.

. Разработка предложений по повышению качества выпускаемой

продукции, а также по повышению требований к качеству потребляемых АО

материальных ресурсов (сырья, материалов, полуфабрикатов, комплектующих

изделий) [14].

Рассмотрим более подробно информационные потоки управления качеством ОТК

изображенные на рисунке 2.6.

Рисунок 2.6 - Информационные потоки управления качеством ОТК

Таблица 1 - Описание информационных потребностей пользователей ИС СМК

|

Пользователь (кто?)

|

Информационные потребности

пользователей (что?)

|

Как часто?

|

В какой форме

|

|

Главный технолог

|

Сведения об обнаруженных

недостатках технологии, предложения по улучшению технологии

|

Ежедневно

|

Протоколы, контрольные

карты

|

|

Главный конструктор

|

Документация для контроля,

расчет для определения качества продукции

|

Раз в месяц

|

Контрольные карты,

контрольные листы

|

|

Главный механик

|

Замечания и предложения по

улучшению качества и ремонта оборудования

|

Ежедневно

|

Графики проверки

оборудования на технологическую точность

|

|

Отдел материально -

технического снабжения

|

Задание на проведение

различных исследований, проведение механический испытаний

|

Раз в месяц

|

Документы поставщика (

сертификаты, акты испытаний) на поступающие на предприятие материалы

|

|

Главная бухгалтерия

|

Сведения о результатах

учета потерь от брака в цехах

|

Ежедневно

|

Акты о браке и заключения о

виновных в образовании брака

|

|

Директор завода

|

Рекомендации по улучшению

качества продукции

|

Раз в месяц

|

Контрольные карты, протокол

о проведении «Дней качества», Сводка о выявленных дефектах на цехах

|

Схема базы данных, структура интерфейсов разработанной информационной

системы представлена в приложении 6.

Бизнес - процесс литейного цеха и необходимые информационные потоки по

управлению качеством. Учитывая проводимую в данное время работу по постановке

системы менеджмента качества и предстоящую стандартизацию предприятия по ISO 9000, в качестве базового подхода

выбран процессный подход [15].

Переход к процессному подходу предполагает следующие этапы представленные

в приложении 4:

) Выделение номенклатуры бизнес-процессов.

) Классификация бизнес-процессов (см. рис. 2.7), на данном этапе

необходимо выделить:

Рисунок - 2.7 Классификация бизнес-процессов

Классификация включает в себя 3 вида бизнес-процессов:

основные процессы - процессы, ориентированные на производство товаров,

являющихся целевыми объектами создания предприятия и обеспечивающих получение

дохода. Обычно выделяются по технологическому или по предметному принципу, в

разрезе процессного подхода каждое выделенное производство ведется на различном

оборудовании, на ОАО «Сиблитмаш» это:

- литейное производство;

- механообрабатывающее производство;

- производство товаров народного потребления (мебель).

обеспечивающие процессы - процессы, предназначенные для жизнеобеспечения

основных процессов и ориентированные на поддержку их универсальных черт (кадры,

финансы, юридическая поддержка).

вспомогательные процессы - процессы, предназначенные для жизнеобеспечения

основных процессов и ориентированные на поддержку их специфических черт (ремонт

и техническое обслуживание).

) Определение владельцев бизнес-процессов.

) Выделение финансовых средств, объем которых указывается в бюджете

бизнес-процесса.

Переход от структурного подхода к процессному подходу позволит повысить

эффективность использования всех видов ресурсов предприятия, и, соответственно,

снизить затраты, т.к. будут определены ответственные лица за выполнение каждого

бизнес-процесса и лица, ответственные за ресурсы, выделяемые для

соответствующего бизнес-процесса.

Рассмотрим более подробно бизнес - процесс чугунолитейного цеха №1

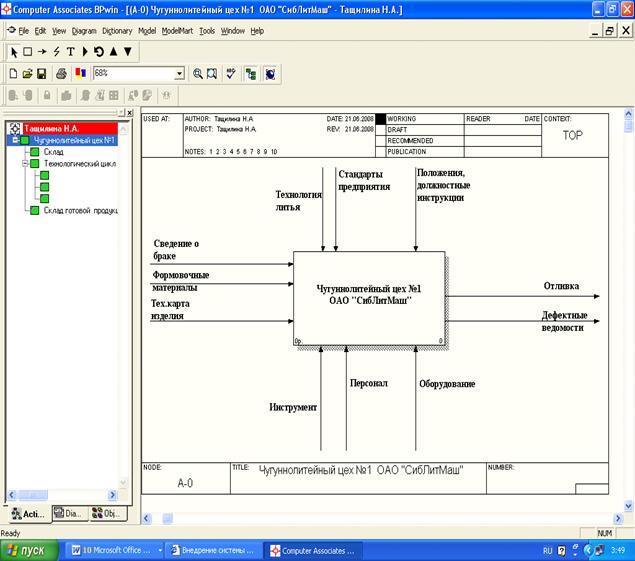

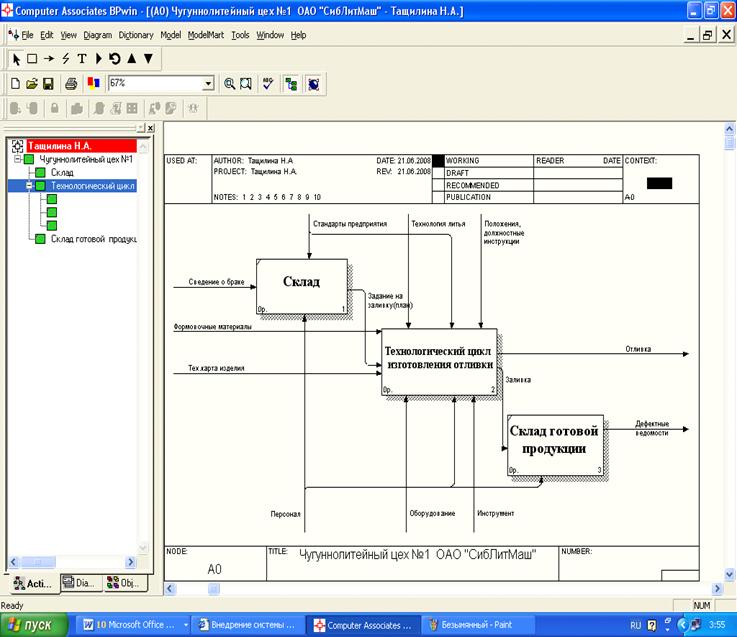

изготовление отливки, представленных на рисунках 2.8 - 2.9.

Рисунок 2.8 - . Чугунолитейный цех №1 в нотации IDEF0

Рисунок 2.9 - Чугунолитейный цех №1 в нотации IDEF0 (context)

Рисунок 2.9 - Схема технологического цикла изготовления отливки

2. КОНСТРУКТОРСКИЙ РАЗДЕЛ

.1 Техническое задание

.1. 1 Общие сведения

.1.1.1 Полное наименование системы и ее условное

обозначение

ИС управления качеством отдела технического контроля производственного

предприятия.

Условное обозначение - ИСУКОТКПП.

2.1.1.2 Шифр темы или шифр (номер) договора

Код студента: 090304223.

2.1.1.3 Наименование предприятий (объединений)

разработчика и заказчика (пользователя) системы и их реквизиты

Разработчик: Тащилина Наталья Александровна

НГТУ

Факультет бизнеса

Специальность «Прикладная информатика в экономике»

Группа ФБИ-42.

Заказчик: ОАО «СибЛитмМаш» Россия, 630024, г. Новосибирск, ул. Бетонная,

2.

2.1.1.4 Перечень документов, на основании

которых создается система, кем и когда утверждены эти документы

· задание на выпускную квалификационную работу бакалавра (ВКРБ)

по направлению информационные системы в экономике - 080800. Задание утверждено

заведующим кафедрой экономической информатики;

· учебный план по направлению 080800 - «Прикладная информатика»

на 8-ой семестр.

2.1.1.5 Плановые сроки начала и окончания работы

по созданию системы

Начало работ: 28.02.08 г.

Окончание работ: 10.06.08 г

2.1.1.6 Сведения об источниках и порядке

финансирования работ

Финансирование не ведется

2.1.1.7 Порядок оформления и предъявления

заказчику результатов работ по созданию системы

По завершении разработки заказчику на лазерном диске предоставляется

программный продукт в виде базы данных в формате .mdb, а также руководство по эксплуатации данного

программного продукта в виде текстового файла в формате .txt.

2.1.2 Назначение системы

.1.2.1 Назначение системы

Функция: Автоматизация деятельности отдела технического контроля.

Объект: Отдел технического контроля на предприятии.

2.1.2.2 Цели создания системы

ü уменьшить возникновение и появления дефектов или отклонений

показателей качества выпускаемой продукции - на 10%;

ü повышение эффективности работы отдела технического контроля

на 15%.

.1.3 Характеристики объекта автоматизации

Объект автоматизации - рабочее место начальника отдела технического

контроля. В частности, автоматизируется задача улучшение управления качеством

выпускаемой продукции.

Источники информации - начальник БТК (бюро технического контроля),

технолог литейного производства, предоставляют отчетность (протокол). Приемники

информации - начальник отдела технического отдела, главный металлург,

руководство предприятия.

Основные функции, выполняемые на данном рабочем месте: систематический

анализ и оценки результатов деятельности завода и цехов завода, по обеспечению

показателей качества продукции и качество работ на всех стадиях

производственного процесса, обработка данных, анализ качества выпускаемой

продукции, выявление дефектов и брака продукции, разработка рекомендаций

(предложений) по устранению выявленных дефектов.

Периодичность реализации функций: расчет контрольных карт

технологического процесса проводится ежемесячно.

По каждой разработанной карте технологического процесса формируется

запись в таблицах БД по выявленным дефектам.

Пользователем системы выступает специалист (начальник) отдела

технического контроля. Количество пользователей - 1 (начальник).

2.1.4 Требования к системе

2.1.4.1 Требования к системе в целом

.1.4.1.1 Требования к структуре и

функционированию системы

Система не требует разбиения на подсистемы.

Централизованная система (локальное рабочее место).

Связь и информационный обмен между компонентами системы осуществляется

программными средствами, реализованными в системе.

Система функционирует в диалоговом режиме с пользователем на его рабочем

месте и в соответствии с его графиком работы.

Диагностирование системы проводится по мере возникновения ошибок или

сбоев и осуществляется с помощью контрольного примера. Выводы о правильности

работы системы делаются путем сравнения полученных данных с уже имеющимися

контрольными данными.

Модернизация возможна по следующим направлениям:

· взаимодействие системы со смежными системами: ОГМетл (отдел

главного металлурга), производство, ОТК для принятия управленческих решений в

зависимости от результатов контроля относительно установленных контрольных

границ передачи данных;

· решение задач анализа;

· построение контрольных карт для управляемости типового

технологического процесса

2.1.4.1.2 Требования к численности и

квалификации персонала системы и режиму его работы

Численность пользователей: 1 (менеджер по качеству).

Уровень подготовки в области информатики с учетом образовательных

стандартов: информатика в объеме высшей школы (общее).

Режим работы: 8 часов в день.

2.1.4.1.3 Требования к показателям назначения

Минимальная продолжительность жизненного цикла системы 5 лет, жизненный

цикл зависит от разработки новых инструментов качества.

Допустимые пределы модернизации и развития системы оцениваются на 30%, то

есть на 30% можно расширить или модифицировать систему (изменить функциональное

пространство) при сохранении ее назначения.

Степень приспособляемости системы к изменению процессов и методов

управления, к отклонениям параметров объекта управления - 40%, пользователь,

работая с системой, может выбирать отдельные критерии классификатора брака и

способы устранения причин возникновения дефектов из ряда имеющихся показателей

качества продукции, также он может выбирать методику, по которой определяется

наиболее эффективное решение. В дальнейшем предполагается модернизировать

систему до «открытой».

2.1.4.1.4Требования к надежности

Показатель надежность программного средства зависит от стабильности

операционной системы, технического состояния персонального компьютера, и

компьютерной компетентности пользователя. Уровень надежности должен быть

обеспечен за счёт использования исправной техники и корректно работающего

программного обеспечения.

Для системы могут применяться следующие показатели надежности:

1) средний срок службы, лет;

2) средняя наработка на отказ, час;

) устойчивость, час;

) восстанавливаемость, час, мин, сек;

) готовность, %.

Перечень аварийных ситуаций, по которым должны быть регламентированы

требования к надежности:

1) отключение электроэнергии;

2) сбой ОС;

) выход из строя программных средств.

4) выход из строя технического обеспечения;

Система должна обеспечивать восстановление данных, которые были внесены в

систему до сбоя, необходима функция сохранения данных и создания резервной

копии БД. Ежедневное автоматическое создание резервной копии хранилища данных,

в том числе на внешние переносные устройства.

2.1.4.1.5 Требования безопасности

Корпуса всего оборудования, работающего от электросети, должны быть

заземлены, источники электромагнитного излучения - экранированы в соответствии

с государственными стандартами на условия труда.

Используемое оборудование должно быть исправно, программное обеспечение

должно работать корректно. При монтаже, наладке, эксплуатации, обслуживании и

ремонте должна быть обеспечена защита от воздействия электрического тока

(изоляция и заземление), электромагнитных полей, акустических шумов. При работе

необходимо соблюдать требования первичного инструктажа по технике безопасности.

2.1.4.1.6 Требования к эргономике и технической

эстетике

Требования к эргономике включают в себя требования к организации рабочих

мест и организации взаимодействия пользователя с системой, а требования к

технической эстетике - требования к цветовой палитре, интерьеру и окраске

оборудования. Система должна представлять результаты на языке, понятном

пользователю и не требующем никакой специальной подготовки. Рабочее место

должно быть организовано таким образом, чтобы пользователь мог получить быстрый

доступ к необходимым документам и оборудованию (эргономика). Предусматривается

использование спокойных тонов, цветовой палитры стандарта Windows (техническая эстетика).

Обозначения в системе: наименования показателей качества , названия форм,

отчетов должны соответствовать тезаурусу предметной области и быть максимально

приближены к словарю пользователя для понятности работы с системой.

2.1.4.1.7 Требования к эксплуатации,

техническому обслуживанию, ремонту и хранению компонентов системы

Система должна эксплуатироваться в условиях, определённых действующими

нормативами, регламентирующими работу пользователя с персональными компьютерами

(удовлетворять требованиям к допустимым площадям для размещения персонала,

освещенности, параметрам сетей энергоснабжения, и т.п.).

Специальных мероприятий по обслуживанию системы не требуется. Чтобы

избежать искажений алгоритмов работы системы необходимо регулярное

использование антивирусных программ. Техническое обслуживание ИС может

осуществляться специализированными организациями - если возникает необходимость

(для поддержания ИС в рабочем состоянии).

Также необходимо хранить резервную копию программы в отдельном каталоге

или на другом (не рабочем) диске.

Режим эксплуатации - односменный (8 часов), периодичность обслуживания 1

раз в полгода/год (или по мере возникновения такой необходимости).

Запасных частей у ИС нет, только резервная копия на отдельном диске.

Площадь на одно рабочее место для работы на компьютере должна составлять

не менее 6 м2, а объем - не менее 20 м3. Помещения для работы на компьютерах

должны оборудоваться системами отопления, кондиционирования воздуха.

2.1.4.1.8 Требования к защите информации от

несанкционированного доступа

С целью защиты информации от несанкционированного доступа должно быть

предусмотрено установление пароля при входе в систему.

Для выявления причин искажения информации должен вестись протокол работы

с ИС

2.1.4.1.9 Требования по сохранности информации

при авариях

Для обеспечения сохранности информации в системе при авариях необходимо

поставить на ПК блок бесперебойного питания. Также, для большей сохранности

информации, должны создаваться резервные копии, как самой системы, так и

файлов-отчетов на магнитных носителях. Также необходимо проводить тестирование

на наличие вируса (раз в неделю).

Сохранность информации в системе должна быть обеспечена в следующих

случаях:

· потеря питания;

· ошибочные действия пользователя системы;

· выход из строя технического обеспечения;

· выход из строя программного обеспечения.

· разрушение носителя информации. Для восстановления должно

осуществляться резервное копирование БД на внешний носитель

· сбой в случае появления вируса. Резервное копирование БД на

внешний носитель

2.1.4.1.10 Требования к защите от влияния внешних

воздействий

Компьютерное, сетевое и периферийное оборудование не должно находиться в

непосредственной близости от высоковольтных линий передачи электроэнергии, а

также в непосредственной близости от линий тепло- и водоснабжения.

Также не рекомендуется расположение данного оборудования вблизи окон.

2.1.4.1.11 Требования по стандартизации и

унификации

Система должна обеспечивать выполнение своей основной функции - повысить

эффективность деятельности отдела технического контроля и предоставить

возможность анализировать результаты работы отдела.

Интерфейс работы стандартный - Microsoft Office.

.1.4.2 Требования к функциям

системы

· анализ данных. Если в результате анализа установлено, что

процесс улучшается, то уточняются контрольные границы по данным, содержащимся в

контрольных картах. При расчете новых контрольных границ исключаются особые

точки, причины которых выявлены и устранены.

· расчет контрольных карт продукции (определение объема

подгруппы деталей; периодичности отбора подгруппы; сбор данных о состоянии

технологического процесса; вычисление контрольных границ; анализ статистической

управляемости технологического процесса по данным предварительного анализа)

· пользователь заносит собранные данные в виде точек в форму

"Подготовка данных к применению контрольной карты для количественного

признака". В соответствующие графы формы вносятся также объем подгруппы,

периодичность отбора подгрупп, управляемый параметр, код оборудования и

измерительного прибора, фамилия технолога и т.д.

· вывод на экран монитора и внешние носители информации;

2.1.4.3 Требования к видам обеспечения

.1.4.3.1 Информационное обеспечение

Данные в системе хранятся в виде таблиц базы данных MS Access, информационный обмен между подсистемами

осуществляется на программном уровне средствами Access.

Для обеспечения информационной совместимости со смежными системами

необходимо использовать единую систему классификаторов, терминов и понятий в

рамках отдела сбыта. Форма организации - локальная.

Внутреннее информационное обеспечение содержит справочники дефектов,

технологических операций, рекомендации по устранению брака, номенклатура

изделий

) Требования к информационному обмену между компонентами

Информационный обмен между компонентами системы осуществляется с помощью

файла базы данных. Файл базы данных находится на сервере, работа с базой данных

осуществляется с компьютеров ЛВС.

) Требования к структуре процесса сбора, обработки, передачи данных в

системе и представлению данных

Ввод информации осуществляется через экранные формы посредством ручного

добавления или изменения данных в соответствии с первичными документами.

Предусматривается автоматическое заполнение некоторых полей ввода

нормативно-справочной информацией.

Вывод результатов осуществляется в виде таблиц, графиков при помощи

экранных форм и отчетов. Отчеты предоставляются как в электронном виде, так и

на бумажном носителе.

Для удобства работы с системой необходимо организовать сервис помощи.

3) Требования к защите данных от разрушений при авариях и сбоях в

электропитании системы

Сохранность внутреннего информационного обеспечения достигается при

помощи резервного копирования, которое осуществляется в обязательном

2.1.4.3.2 Лингвистическое обеспечение

Система разрабатывается в среде Microsoft Access 2003. Для работы с БД используются формы и таблицы.

Функция вывода организована в виде таблиц, стандартных визуальных элементов

управления и заполнения экранных форм ввода и ведется на русском языке.

Вывод сообщений для пользователя осуществляется также на русском языке.

Других требований к лингвистическому обеспечению нет.

2.1.4.3.3 Программное обеспечение

ü операционная система Windows,

ü антивирусная программа

ü СУБД MS Access 2003

ü Электронные таблицы MS Exel

ü Текстовый процессор MS Word

Способ контроля программных средств: проверка на контрольном примере.

.1.4.3.4 Техническое обеспечение

· Вычислительная техника:

Athlon

64 Processor 3200+ 2.01 Гц, 512 Мб. ОЗУ

HDD 80

Gb UDMA Seagate 7200

" Samsung SyncMaster 753, TCO’99, max

1280*1024@65Hz

· Сетевое оборудование:

D-Link DE-802 Repeater 2BNC+2AUI

Кабель витая пара неэкр. (UTP, level 5)

Инструмент для обжима коннекторов RJ-45

· Оборудование связи:

Радиотелефон Philips Dect 522

· клавиатура;

· манипулятор типа «мышь»;

· устройство бесперебойного питания (по желанию организации для

сохранности информации при сбоях в электрической сети).

· Устройство вывода:

струйный/лазерный принтер.

2.1.5 Состав и содержание работ по созданию

системы

Основные стадии создания системы и результаты выполнения работ по стадиям

приведены в таблице 2.1

Таблица 2.1 - Состав и содержание работ по созданию системы

|

Стадии и этапы

|

Сроки выполнения

|

Документы (результаты

стадии)

|

|

1. Согласование темы с

руководителем и получение задания на проектирование ИС

|

28.02.08 - 04.03.08

|

Задание на ВКРБ

|

|

2. Предпроектное обследование

объекта автоматизации.

|

05.03.08 - 16.03.08

|

Схемы, структуры данных,

документы

|

|

3. Написание аналитического

раздела.

|

17.03.08 - 25.03.08

|

Аналитическая часть ВКРБ

|

|

4. Разработка технического

задания

|

26.03.08 - 5.04.08

|

Техническое задание

|

|

5. Разработка информационного

обеспечения

|

6.04.08 - 17.04.08

|

Информационное обеспечение

|

|

6. Разработка постановки

задачи

|

18.04.08 - 30.04.08

|

Постановка задачи

|

|

7. Создание технологической

сети проектирования (ТСП)

|

01.05.08 - 26.05.08

|

Технологическая сеть

проектирования

|

|

8. Оформление проектной

документации

|

27.05.08 - 10.06.08.

|

Пояснительная записка

|

В целом работа над системой осуществляется в срок с 28.02.2008 г. по

10.06.2008 г.

Работы по составлению документации выполняются одновременно с разработкой

программного продукта и должны быть закончены к 10.06.2008 г.

2.1.6

Порядок контроля и приемки системы

Документация на разрабатываемую программную систему включает:

· инструкции по установке, настройке и использованию системы;

· проектную документацию (техническое задание, постановка

задачи и технологическая сеть проектирования ИС).

Работы по составлению документации выполняются одновременно с разработкой

программного продукта и должны быть закончены к 10.06.2008 г.

2.1.7 Требования к составу и содержанию работ по

подготовке объекта автоматизации к вводу системы в действие

Для ввода системы в действие необходимо:

1. Подготовить рабочее место пользователя, на котором будет

использоваться система, в соответствии с требованиями к техническому

обеспечению;

2. Установка программы требует участия системного администратора

как узкого специалиста. Для установки программы необходимо скопировать на

жесткий диск компьютера пользователя дистрибутив программы;

. Проинструктировать пользователя и ознакомить его с порядком

эксплуатации системы.

2.1.8 Требования к документированию

Необходимо разработать следующие документы, которые должны быть оформлены

в соответствии со стандартами:

1) Техническое задание, ГОСТ 34.602 - 89;

2) Постановка задачи, РД 50 34.698 - 90;

) Информационное обеспечение;

) Технологическая сеть проектирования;

) Руководство пользователю;

) Структура программного обеспечения.

Документация предоставляется в электронном виде и на бумажном носителе в

1 экземпляре.

2.1.9 Источники разработки

1. М. Кане, Б. Иванов, В. Корешков, А. Схиртладзе "Системы,

методы и инструменты менеджмента качества" [Текст]: Учебное пособие.- М.:

-«Питер», 2003.-608 с.: ил.

2. ГОСТ Р ИСО 9000-2001 «Системы менеджмента качества. Основные

положения и словарь»

3. СТП 6.52.0-87 Учет, анализ и оформление брака. Предупреждение

брака

. СТП 1503.478 - 0.84 КСУКП “Порядок организации и проведения

совещаний Дня качества”

5. В.М.Ковалев,

<#"583116.files/image011.gif">

Рисунок 2.1 - Комбинированная система кодирования для идентификации

технологического процесса предприятия

2.2.5 Описание структуры внутримашинной

информационной базы

Внутримашинная информационная база представляет собой логически

взаимосвязанные таблицы базы данных, предназначенные для хранения

условно-постоянной информации (см. таблицы 2.2 - 2.6).

Таблица 2.2 - Структура таблицы технологических процессов в литейном цехе

|

№ п/п

|

Наименование атрибута

|

Идентификатор

|

Формат

|

Длина записи (в байтах)

|

|

1

|

2

|

3

|

|

4

|

|

1

|

№ детали

|

Тех._процесс_№

|

Числовой

|

7

|

|

2

|

Наименование детали

|

Тех._процесс _Наименование

детали

|

Текстовый

|

50

|

|

3

|

Всего забраковано деталей

(кг/шт)

|

Тех._процесс _Забр.детали

|

Числовой

|

10

|

|

4

|

Вид дефектов

|

Тех._процесс _Виды

_Дефектов

|

Текстовый

|

10

|

|

5

|

Окончательно забраковано по

видам брака

|

Тех._процесс

_Окон._забраковано_По видам

|

Числовой

|

50

|

Таблица 2.3 -Структура таблицы причин возникновения дефектов

|

№ п/п

|

Наименование атрибута

|

Идентификатор

|

Формат

|

Длина записи (в байтах)

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Код дефекта

|

Причины_Дефектов_Код

|

Числовой

|

5

|

|

2

|

Наименование

|

Причины_Дефектов

_Наименование

|

Текстовый

|

20

|

|

3

|

Содержание причины дефекта

|

Причины_Дефектов

_Содержание

|

Текстовый

|

50

|

Таблица 2.4 - Структура таблицы дефектов продукции

|

№ п/п

|

Наименование атрибута

|

Идентификатор

|

Формат

|

Длина записи (в байтах)

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Код дефекта

|

Дефект_Код

|

Числовой

|

5

|

|

2

|

Наименование

|

Дефект _Наимен.

|

Текстовый

|

20

|

|

3

|

Сотрудникии

|

Сотрудники_Код

|

Числовой

|

5

|

|

4

|

Дата/время

|

_Дефект _Дата

|

Дата

|

20

|

|

5

|

Значения показателей

|

_Дефект_Показатели

|

Числовой

|

7

|

Таблица 2.5 - Структура таблицы рассчитываемых показателей

|

№ п/п

|

Наименование атрибута

|

Идентификатор

|

Формат

|

Длина записи (в байтах)

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Код показателя

|

Показатели_Код

|

Числовой

|

5

|

|

2

|

Наименование

|

Показатели_Наименование

|

Текстовый

|

20

|

|

3

|

Способ расчёта

|

Показатели_Расчёт

|

Текстовый

|

50

|

Таблица 2.6 - Структура таблицы сотрудников ОТК

|

№ п/п

|

Наименование атрибута

|

Идентификатор

|

Формат

|

Длина записи (в байтах)

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

№ сотрудника

|

Сотрудники_№

|

Числовой

|

7

|

|

2

|

ФИО

|

Сотрудники_ФИО

|

Текстовый

|

50

|

|

3

|

Адрес

|

Сотрудники_Адрес

|

Текстовый

|

30

|

|

4

|

Телефон

|

Сотрудники_Телефон

|

Текстовый

|

11

|

|

5

|

Почта

|

Сотрудники_Почта

|

Текстовый

|

20

|

|

6

|

ICQ

|

Сотрудники_ICQ

|

Текстовый

|

15

|

2.2.6 Организация внемашинной информационной

базы

Принципы построения внешней информационной базы:

) соблюдение требований регламента в части ответственных за

составление документов;

) соблюдение требований к оформлению документов в соответствии с

установленными юридическим отделом шаблонами;

) согласованность всех видов договоров между собой;

) своевременное оформление всех документов;

) достоверность содержания документов.

Места хранения документов:

) электронные документы хранятся на рабочих местах начальника ОТК,

его заместителя.

) бумажные документы рассортированы по папкам и хранятся в шкафу у

секретаря

Выходные документы, содержащие результаты работы системы, хранятся у

начальника ОТК или поступают начальнику предприятия (для анализа работы).

Оформленные и распечатанные отчёты передаются начальнику отдела, а также

передаются на производство или руководству предприятия. Далее отчёты собираются

в папки, которые подписаны и отсортированы по месяцам, папки хранятся на полках

в шкафу в кабинете начальника отдела технического контроля. Срок хранения папок

3-4 года.

В архиве отдела также хранятся все справочники, используемые в работе,

которые хранятся постоянно в одной папке. Папка справочники хранится на

стеллаже в кабинете начальника отдела.

2.3 Постановка задачи

.3.1 Характеристика задачи

.3.1.1 Назначение комплекса задачи

Функция: Автоматизация деятельности отдела технического контроля.

Объект: Отдел технического контроля на предприятии.

Задачи системы:

· Слежение за деятельностью отдела технического контроля;

· Определение эффективности работы отдела

Цели создания системы

ü уменьшить возникновение и появления дефектов или отклонений

показателей качества выпускаемой продукции - на 10%;

ü повышение эффективности работы отдела технического контроля

на 15%.

2.3.1.2 Перечень объектов, при управлении

которыми решается комплекс задач

Комплекс задач решается начальником отдела технического контроля.

Объектом управления являются типовой технологический процесс отливки чугунного

тюбинга на литейном производстве завода ОАО «СибЛитМаш».

2.3.1.3 Периодичность и продолжительность

решения

Периодичность и продолжительность решения комплекса задач представлена в

таблице 2.7.

Таблица 2.7- Периодичность и продолжительность решения комплекса задач

|

№ п/п

|

Наименование задачи

|

Периодичность решения

|

Продолжительность решения

|

|

1

|

2

|

3

|

4

|

|

1

|

Сбор и обработка данных о

изделии

|

Ежедневно

|

3 ч.

|

|

2

|

Анализ качества выпускаемой

продукции

|

Раз в месяц

|

3 ч.

|

|

3

|

Выявление дефектов и брака

продукции

|

Ежедневно

|

30 мин.

|

|

4

|

Составление сводки по видам

брака по цеху №1 за месяц

|

Раз в месяц

|

3 часа

|

|

5

|

Разработка рекомендаций

(предложений) по устранению выявленных дефектов,

|

Раз в месяц

|

4 часа

|

|

6

|

Автоматизация расчета

контрольных карт

|

Автоматически после

указания дефекта

|

30 мин.

|

2.3.1.4 Условия, при которых прекращается

решение комплекса задач автоматизированным способом

Решение данного комплекса задач автоматизированным способом прекращается

при изменении необходимых для решения этого комплекса структур данных и

алгоритмов обработки информации. Изменение производственной структуры, появление

новых бизнес-процессов, действий.

2.3.1.5 Распределение действий между

персоналом и техническими средствами

Распределение действий между персоналом и техническими средствами при

рабочих и внештатных ситуациях приведены в таблицах 2.8 и 2.9.

Таблица 2.8 - Распределение действий между персоналом и техническими

средствами

Технические средства

|

|

1

|

2

|

|

Ввод данных с первичных

документов

|

Хранение данных