Обоснование рациональной технологии вскрышных работ с применением мощной выемочной техники

Министерство

образования и науки

ГОУВПО

«Сибирский государственный индустриальный университет»

Кафедра

открытых горных работ

Курсовой

проект

по

дисциплине: «Технология и комплексная механизация ОГР»

Тема:

«Обоснование рациональной технологии вскрышных работ с применением мощной

выемочной техники»

Новокузнецк

2011

Содержание

Введение

1.

Геологическая и горно-техническая характеристика месторождения

1.1

Общие сведения месторождения

1.2

Стратиграфия, литология

1.3

Тектоника и оценка сложности геологического строения

1.4

Запасы полезного ископаемого

1.5

Гидрогеологические условия

2.

Основные параметры карьера

2.1

Границы поля разреза

2.2

Объём вскрыши и коэффициент вскрыши

3.

Календарный план развития горных работ

4.

Вскрытие месторождения

4.1

Текущая схема вскрытия

4.2

Изменения в схеме вскрытия

5.

Система разработки

5.1

Выбор системы разработки

5.2

Техническая характеристика системы разработки

5.3

Общий парк

6.

Обоснование рациональной технологии вскрышных работ с применением мощной выемочной

техники

7.

Транспортирование горной массы

7.1

Общие сведения

7.2

Объемы технологических перевозок

7.3

Транспортная схема

7.4

Карьерный автотранспорт

7.4.1

Режим работы автотранспорта и его производительность

7.4.2

Устройство автодорог

7.5

Транспортирование вскрышных пород конвейерным транспортом

8.

Экономика

Заключение

Список

литературы

Введение

месторождение вскрышная порода выемочный

Данная курсовая работа выполнена по дисциплине

«Технология и комплексная механизация», ее темой является «Обоснование

рациональной технологии вскрышных работ с применением мощной выемочной

техники». Целью дисциплины было изучение основных технологических решений при

производстве открытых горных работ в различных горно-геологических условиях. К

их составляющим относят способы вскрытия, принятые системы разработки, а также

ведение горно-подготовительных работ. В данной работе показана существующая

взаимосвязь между принятой технологией ведения горных работ и тем

оборудованием, которое призвано обеспечить основные производственные процессы.

Цель курсовой работы: Обосновать рациональную

технологию вскрышных работ с применением мощной выемочной техники. В данном

случае достижение данной цели должно производиться в жесткой сцепке с уже

принятыми технологическими решениями на производстве и существующими

геологическими условиями.

Для достижения поставленной цели было необходимо

выполнение следующих задач:

Рассмотрение горно-геологических условий;

Изучение схемы вскрытия месторождения;

Анализ существующей системы разработки;

Проверка различных вариантов применения техники.

Основным условием рациональности применения

техники приняты условия необходимости и достаточности производственной мощности

оборудования. Данный критерий был положен в основу при решении основной цели

курсовой работ.

1. Геологическая и горно-техническая

характеристика месторождения

.1 Общие сведения месторождения

Талдинское каменноугольное месторождение

располагается в центральной части Ерунаковского геолого-экономического района

Кузбасса.

По административному делению площадь

месторождения относится к Новокузнецкому и Прокопьевскому районам Кемеровской

области Российской Федерации.

Границами Талдинского месторождения являются: на

севере - Северо-Талдинская разведочная линия и нарушение I; на западе - зона

Воробьевского взброса, безымянная антиклиналь и нарушение IV; на юге и востоке

- почва пласта 57-58 и пласта 68 между нарушениями IV и I.

Максимальная протяженность месторождения по

простиранию равна 14 км, максимальная ширина- 12 км. Общая площадь месторождения

составляет 77,5 км .

Поверхность месторождения представляет собой

всхолмленную лесостепь. Самые низкие абсолютные отметки поверхности (223-280 м)

соответствуют речным долинам. Долины рек Тагарыш и Еланный Нарык пересекают

центральную часть месторождения. Водораздельные части рельефа имеют отметки

350-375 м. К настоящему времени поверхность сильно изменена в результате

эксплуатации месторождения.

Климат района резко континентальный.

Господствующими ветрами в районе являются южные, юго-западные, и имеют

максимальную скорость 17-24 м/с, среднегодовая скорость - 4,9-5,2 м/с.

Сейсмичность района 7-8 баллов.

Среднегодовая сумма осадков составляет 521 мм.

Распределение осадков неравномерное, наибольшая часть их (40-45%) выпадает

летом. В летнее время осадки носят ливневый характер, осенью - затяжные, на

несколько суток, дожди.

.2 Стратиграфия, литология

В строении Талдинского месторождения принимают

участие осадки ерунаковской подсерии кольчугинской серии Кузбасса и

четвертичные отложения. Ерунаковская подсерия представлена здесь ленинской,

грамотеинской и тайлуганской свитами (снизу вверх). Возраст отложений - верхняя

пермь.

Вскрытая мощность угленосной толщи составляет

580 м. Угленосные отложения участков содержат 11 пластов угля (снизу вверх) -

пласты 73-71, 78, 80,81, 82, 86-84, 88-87, 89, 90, 91 и 92 мощностью от 1,58 до

21,3 м.

Положение пластов в стратиграфическом разрезе

приведены на рисунке 1.1.

Рисунок 1.1 - Стратиграфическая колонка

Вмещающие породы на поле разреза «Талдинский»

представлены песчаниками, алевролитами и аргиллитами. Литологический состав

пород непостоянен и изменяется как по глубине, так и по простиранию. Наибольшее

распространение в отложениях толщи получили алевролиты (до 59,5%). Содержание

песчаников - 19,4%. В меньшем объеме представлены аргиллиты углистые,

аргиллиты, а также горелые породы. Основные физико-механические характеристики

пород приведены в таблице 1.1

В пределах разреза «Талдинский» выявлено несколько

зон развития горельников, приуроченных к участкам выгорания пластов.

Максимальная глубина выгорания установлена по пласту 86-84 и достигает 340 м по

падению и 50 м - от поверхности коренных пород. Горелые породы представлены

песчаниками, алевролитами, иногда суглинками и глинами, обожженными в процессе

подземных пожаров.

Вмещающие породы и угольные пласты перекрыты

чехлом четвертичных отложений, которые представлены суглинками и, в меньшей

степени, глинами и галечниками. Мощность рыхлых отложений колеблется от 0,2 до

10 м - в долинах рек и логов, до 40 м - на водоразделах.

.3 Тектоника и оценка сложности геологического

строения

Продуктивные отложения участков Талдинских 1-2

образуют Талдинскую брахисинклиналь с пологим и спокойным залеганием крыльев и

слабо развитой разрывной тектоникой. Юго-западное крыло складки имеет более

пологое залегание (5-10°), чем северо-восточное (10-20°) и только западное

крыло местами выкручивается до 35-45°.

В границах разреза пласты залегают моноклинально

с падением пластов под углами 7-24° в направлении с востока на запад. Пласты 92

и 91 представляют собой брахисинклиналь. Разрывная тектоника на участке развита

слабо.

Крупных разрывных нарушений в пределах поля

разреза не выявлено.

Кроме нарушения в северо-западной части пласта

91, выявленного доразведкой 1981 г. установлены 4 дополнительных

мелкоамплитудных нарушения, отнесенные к согласным взбросам. В процессе

дальнейшей эксплуатации разреза возможно появление мелкоамплитудных нарушений,

не установленных детальной разведкой.

По сложности геологического строения,

выдержанности, мощности пластов и качеству угля месторождение отнесено к

месторождениям простого строения -1 группе в соответствии с «Классификацией

запасов месторождений и прогнозных ресурсов твердых полезных ископаемых».

.4 Запасы полезного ископаемого

Разрезом «Таллинский» к отработке открытым

способом принято 11 угольных пластов, залегающих, в основном, моноклинально под

углами 7-24 . Все пласты в пределах поля разреза разделяются на 3 группы:

а) пласты средней мощности (1,3-3,5 м) -

90, 89, 81 и 80;

б) мощные пласты (3,5-15,0 м) - 92, 91,

88-87, 82, 78 и 73-71;

в) весьма мощные пласты (более 15,0 м) -

86-84.

В соответствии с ГОСТ 25543-88 неокисленные угли

указанных пластов по технологическим параметрам относятся к маркам Г и ДГ и

ориентированы на энергетические цели для слоевого и пылеугольного сжигания

В проектных границах I очереди разреза

«Таллинский» балансовые запасы угля (ЧУП) составляют 306878 тыс. тонн

(категорий А+В+С1+С2), в том числе: 296096 тыс. тонн - отрабатываемые по

основной технологии и 10872 тыс. т. - находящиеся в "гребневом"

целике, и намеченные к отработке с использованием комплекса глубокой разработки

пластов (КГРП). Из общего количества запасов (ЧУП) - 306878 тыс. тонн марочные

угли (марки ДГ, Г) составляют 299452 тыс. т., окисленные угли группы ОКИ - 1936

тыс. т, OKI -5490 тыс. тонн.

Общие промышленные запасы угля в границах

разреза составляют по угольной массе 292,514 млн. тонн. Средний промышленный

коэффициент вскрыши - 4,81 м /т.

Таблица 1.1 - Литологический состав пород [1]

|

Типы

пород

|

Содержание

в массиве, %

|

Удельный

вес,т/м3

|

Объемный

вес влажной породы, т/м3

|

Естественная

влажность, %

|

Пористость,

%

|

Степень

влажности

|

Временное

сопротивление сжатию, т/м2

|

Временное

сопротивление растяжению, т/м2

|

Коэффициент

внутреннего трения

|

Угол

внутреннего трения, град

|

Сцепление,

т/м2

|

|

1.Четвертичные

отложения:

|

|

|

|

|

|

|

|

|

|

|

|

|

Глины

|

3,0

|

2,69

|

2,01

|

22,6

|

38,9

|

0,94

|

-

|

-

|

0,405

|

22

|

4,42

|

|

Суглинки

|

10,7

|

2,71

|

1,97

|

26,4

|

42,5

|

0,95

|

-

|

-

|

0,400

|

22

|

2,61

|

|

2.Горелые

породы

|

0,5

|

2,61

|

2,28

|

7,2

|

17,3

|

0,75

|

-

|

-

|

0,649

|

33

|

8,25

|

|

3.Породы,

затронутые выветриванием:

|

|

|

|

|

|

|

|

|

|

|

|

|

Песчаники

|

7,7

|

2,68

|

2,28

|

4,31

|

16,9

|

0,511

|

1724

|

193,00

|

0,975

|

44

|

320,0

|

|

Алевролиты

|

26,2

|

2,65

|

2,32

|

4,88

|

17,59

|

0,65

|

1052

|

168,80

|

0,900

|

42

|

182,0

|

|

Аргиллиты

|

2,2

|

2,64

|

2,11

|

14,08

|

29,91

|

0,83

|

-

|

-

|

0,453

|

24

|

-

|

|

Уголь

каменный

|

5,6

|

1,39

|

1,28

|

10,97

|

18,63

|

0,82

|

-

|

-

|

0,692

|

35

|

1,56

|

|

Породы,

незатронутые выветриванием:

|

|

|

|

|

|

|

|

|

|

|

|

|

Песчаники

|

8,0

|

2,68

|

2,47

|

2,34

|

9,56

|

0,52

|

3700

|

531,00

|

0,910

|

42

|

793,0

|

|

Алевролиты

|

27,2

|

2,68

|

2,49

|

2,96

|

10,43

|

0,64

|

2620

|

340,00

|

0,950

|

43

|

570,0

|

|

Аргиллиты

|

2,3

|

2,67

|

2,43

|

3,35

|

12,49

|

0,61

|

1970

|

261,50

|

0,784

|

38

|

417,0

|

|

Уголь

каменный

|

6,6

|

1,37

|

1,28

|

9,02

|

14,35

|

0,68

|

-

|

-

|

0,706

|

35

|

2,18

|

.5 Гидрогеологические условия

По литолого-стратиграфическим и

гидродинамическим признакам на Талдинском месторождении выделяются три

водоносных комплекса:

а) водоносный комплекс четвертичных

отложений;

б) водоносный комплекс горелых пород;

в) водоносный комплекс пермских отложений.

Четвертичные отложения обводнены неравномерно. В

весеннее и осеннее время наблюдается появление грунтовых вод типа «верховодки»,

замачивание суглинков разгружающимися подземными водами, что значительно

снижает устойчивость бортов разреза. Подпитка четвертичного водоносного

комплекса осуществляется за счет инфильтрации. Величина удельного дебита равна

0,02 л/сек.

Водоносный комплекс пермских отложений

представлен переслаиванием песчаников, алевролитов, реже аргиллитов с пластами

угля. Наличие в толще мощных слоев песчаников, которые на выходе под

четвертичные отложения, из-за пологого залегания имеют значительную площадь

распространения, создало благоприятные условия для накопления подземных вод, а

мульдообразная структура центральной части месторождения - образованию малого

артезианского бассейна.

По водно-коллекторским и гидродинамическим

особенностям угленосные отложения подразделяются на две зоны:

верхняя - зона интенсивной трещиноватости,

связанная с выветриванием;

нижняя - зона затухающей трещиноватости, где

процессы физического выветривания практически не сказываются.

Наиболее обводненной является верхняя выветрелая

толща пород - в зоне интенсивной трещиноватости.

2. Основные параметры карьера

.1 Границы поля разреза

Для открытой разработки угля на месторождении

приняты наиболее угленасы-щенные геологические участки «Таллинские 1-2» в

границах:

на севере - нарушение IV;

на западе, юге и востоке - выход под наносы

почвы пласта 73-71;

нижняя граница принята до гор.+О м, а по плату

86-84 - до замыкания мульды.

В настоящее время, в соответствии с утвержденным

проектом, филиал «Талдинский угольный разрез» ведёт горные работы на

эксплуатационных участках «Централь-ный-91», «Восточный-86», «Восточный-73».

Проектная мощность разреза - 14 млн. т угля в год.

В выполненных ранее и утверждённых проектных

материалах: -«Проект строительства I очереди разреза «Талдинский», выполненном

в 1985 г. и утвержденном постановлением Минуглепрома СССР от 5.06.85 г.

№66/30-75 г и «Проект реконструкции разреза с приростом мощности до 7,5 млн.т

угля в год при внедрении циклично-поточной технологии отработки вскрышных пород

в зоне транспортной системы разработки», 1999 г., границами участков I очереди

разреза «Талдинский», являются:

«Центрального-91»: - выход почвы пласта 91 под

наносы, по глубине - замыкание мульды;

«Восточного-86»:

на востоке и юге - выход пласта 86-84 под

наносы;

на юго-западе - разведочная линия Осевая-I

профиль;

на западе - нерабочий борт от выхода под наносы

почвы пласта 91;

на северо-западе - VIII профиль - 4 р.л.;

«Восточного-73 »:

на востоке и юге - выход почвы пласта 73 под

наносы;

на северо-западе, западе и юго-западе

границы аналогичны участку «Восточный-86».

Площадь утвержденного горного отвода составляет

1837,0 га.

Размеры разреза в плане 8,0 км х 4,5 км.

.2 Объём вскрыши и коэффициент вскрыши

Общий объем вскрышных пород в границах разреза

(филиал «Талдинский угольный разрез») составляет 1405,75 млн. м , в том числе:

навалы - 57200 тыс. м (подсчитаны по фактическим

материалам разреза методом вертикальных сечений. М 1:2000);

рыхлые отложения - 11200 тыс. м3 (подсчитаны по

карте изомощностей рыхлых отложений М 1:2000 с учетом ранее отработанных);

коренные породы - 1337,35 млн. м3 (подсчёт

объемов коренных пород произведен по картам рельефа почвы и кровли пластов М

1:5000 по средней площади и мощности междупластья).

Средний промышленный коэффициент вскрыши по

разрезу (с учётом запасов в «гребневом «целике», отрабатываемых с применением

комплекса глубокой разработки пластов) - 4,81 м /т.

3 Календарный план развития горных работ

Порядок отработки разреза принят в «Проекте

технического перевооружения...», ведется единым полем, по продольно-углубочной

схеме, с интенсивной отработкой, в период 2009-12 г.г., его северной части, с

дальнейшим постепенным переходом на стабильную схему с равномерным подвиганием

всего фронта горных работ.

Освоение проектной мощности 14,0 млн.т угля в

год достигается в 2012 году при вовлечении в отработку практически всех

эксплуатируемых угольных пластов.

Принятый порядок отработки характеризуется тремя

этапами:этап (1999-2015 гг) - период работы разреза тремя эксплуатационными

участками “Центральный-91”, “Восточный-86” и “Восточный-73”.этап (2016-2022 гг)

- период работы разреза (после отработки запасов участка “Центральный-91”)

двумя эксплуатационными участками “Восточный-86” и “Восточный-73”.этап (после

2022 г) - период работы разреза одним участком “Восточный-73”.

В период 2009-2013 г.г. более интенсивно будет

отрабатываться верхняя свита угольных пластов, что позволит:

в ближайшее время отработать запасы участка

«Центральны-91», с дальнейшим использованием выработанного пространства под

складирование вскрышных пород;

отработать часть верхних, (удалённых от Внешних

отвалов) горизонтов (по междупластьям 86-84-88-87, 88-87-89, 89-90) с

транспортированием вскрышных пород на существующий ДППВ, с минимально возможным

расстоянием возки.

В дальнейшем, по мере углубки горных работ и,

как следствие, увеличении расстояния транспортирования вскрыши, с целью

поддержания средневзвешенного расстояния в пределах 4,0 км в 2015 г., на южном

фланге карьерного поля предусматривается строительство конвейерно-отвального

комплекса производительностью 25 млн. м /год.

С целью складирования части вскрыши в

собственном выработанном пространстве (Внутренний отвал), а так же в

соответствии с решениями ранее выполненного «Проекта горно-транспортной части

участка «Южный-73», филиал «Талдинский угольный разрез», в северной части

карьерного поля создаётся так называемый «гребневый» целик, который

функционально будет служить опорной плоскостью при формировании внутренних

отвалов.

Формирование «гребневого» целика предполагается

следующим образом: запасы пласта 73 отрабатываются до конечных (по глубине)

границ. При этом борт (со стороны висячего бока пласта) в границах толщи пород

между пластами 73-72 и 86-84 ставится в конечное положение и при дальнейшей

углубке горных работ нижней границей участка будет служить почва пласта 86-84.

Отработка балансовых запасов пластов угля 78, 80, 81 и 82, залегающих в

образовавшемся «гребневом» целике (10782 тыс. тонн по чистым угольным пачкам) предполагается

по технологии безлюдной подземной выемки с использованием комплекса глубокой

разработки пластов - КГРП. Календарный план горных работ приведен в таблице 3.1

Таблица 3.1 - Календарный план горных работ [2]

|

Участок

|

Наименование

|

Ед.

Измерения

|

Объемы

по годам эксплуатации

|

|

|

|

2010

|

2011

|

2012

|

2013

|

2014

|

2015

|

2016

|

2017

|

2018

|

2019

|

2020

|

2021-

2025

|

2026-2030

|

Всего

по р-зу

|

|

Центральный-91

|

Добыча

(всего)

|

тыс.т

|

3636,2

|

3946,8

|

|

|

|

|

|

|

|

|

|

|

|

16019

|

|

Вскрыша

(всего)

|

тыс.м3

|

13650

|

14350

|

|

|

|

|

|

|

|

|

|

|

|

69500

|

|

В

т. ч

|

Наносы

|

тыс.м3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коренные

породы

|

тыс.м3

|

13650

|

14350

|

|

|

|

|

|

|

|

|

|

|

|

69500

|

|

Коэффиц.

вскрыши общий

|

тыс.м3

|

3,75

|

3,64

|

|

|

|

|

|

|

|

|

|

4,34

|

|

10600

|

|

Восточный

86-84

|

Добыча

(всего)

|

тыс.т

|

2524

|

2688

|

5231

|

4550

|

4550

|

4550

|

4550

|

4550

|

4550

|

4760

|

4770

|

19676,0

|

6909,2

|

79729,2

|

|

Вскрыша

(всего)

|

тыс.м3

|

12550

|

13500

|

26400

|

21300

|

19700

|

19700

|

19700

|

19700

|

19700

|

19700

|

19700

|

78700

|

24500

|

|

В

т. ч

|

Наносы

|

тыс.м3

|

500

|

500

|

1000

|

1500

|

1500

|

1500

|

1500

|

1500

|

1500

|

200

|

|

|

|

11200

|

|

|

Коренные

породы

|

тыс.м3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффиц.

вскрыши общий

|

м3/т

|

4,97

|

5,02

|

5,05

|

4,68

|

4,33

|

4,33

|

4,33

|

4,33

|

4,33

|

4,14

|

4,13

|

4,00

|

3,55

|

4,31

|

|

Восточный

73-72

|

Добыча

(всего)

|

тыс.т

|

4339,8

|

5365,2

|

8769

|

9450

|

9450

|

9450

|

9450

|

9450

|

9450

|

9240

|

9230

|

50324

|

48204,9

|

196765,9

|

|

Вскрыша

(всего)

|

тыс.м3

|

21850

|

27050

|

44200

|

48000

|

49600

|

49600

|

49600

|

49600

|

49600

|

49600

|

49600

|

267250

|

208350

|

992300

|

|

В

т. ч

|

Наносы

|

тыс.м3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коренные

породы

|

тыс.м3

|

17850

|

23050

|

40200

|

44000

|

45600

|

45600

|

45600

|

45600

|

45600

|

45600

|

45600

|

257250

|

208350

|

935100

|

|

Коэффиц.

вскрыши общий

|

м3/т

|

5,03

|

5,04

|

5,04

|

5,08

|

5,25

|

5,25

|

5,25

|

5,25

|

5,25

|

5,37

|

5,37

|

5,31

|

4,32

|

5,04

|

|

Всего

по разрезу

|

Добыча

(всего)

|

тыс.т

|

10500

|

12000

|

14000

|

14000

|

14000

|

14000

|

14000

|

14000

|

14000

|

14000

|

14000

|

70000

|

55114

|

292514,1

|

|

Вскрыша

(всего)

|

тыс.м3

|

48050

|

54900

|

70600

|

69300

|

69300

|

69300

|

69300

|

69300

|

69300

|

69300

|

69300

|

345950

|

232850

|

1405750

|

|

В

т. ч.

|

Наносы

|

тыс.м3

|

500

|

500

|

1000

|

1500

|

1500

|

1500

|

1500

|

1500

|

1500

|

200

|

|

|

|

11200

|

|

|

Коренные

породы

|

тыс.м3

|

4000

|

4000

|

4000

|

4000

|

4000

|

4000

|

4000

|

4000

|

4000

|

4000

|

4000

|

10000

|

|

57200

|

|

Коэффиц.

вскрыши общий

|

м3/т

|

4,58

|

4,58

|

5,04

|

4,95

|

4,95

|

4,95

|

4,95

|

4,95

|

4,95

|

4,95

|

4,95

|

4,94

|

4,22

|

4,81

|

. Вскрытие месторождения

.1 Текущая схема вскрытия

В соответствии с решениями ранее выполненного

проекта все эксплуатационные участки разреза имели отдельную схему вскрытия.

Участок «Централъный-91»

Выполненным проектом отработка участка

намечалась по следующей схеме.

Верхние транспортные горизонты до конца их

отработки предусматривалось вскрывать с западной части системой автодорожных

заездов с поверхности с транспортным выходом через технологическую автодорогу

№III на ст. «Талдинская» и внешний отвал «Восточный».

Вскрытие пласта 91 в зоне бестранспортной

системы разработки намечалось осуществлять по двухфланговой схеме с

использованием восточной траншеи и западного заезда.

Участок «Восточный-86»

Первоначально предусматривалось отрабатывать

более пологую южную часть участка (южный блок).

Вскрытие участка намечалось юго-восточной общей

траншеей внутреннего заложения, восточной траншеей с конвейерным комплексом и

системой скользящих съездов по рабочему борту.

Юго-восточная въездная траншея предусматривалась

на южном фланге для вскрытия угольных и вскрышных горизонтов участка и имела

транспортный выход через сеть существующих автодорог - № XIII, IX, X , I, XV на

станции «Погрузочная» и «Талдинская» и отвал «Южный»

Восточная траншея с построенным конвейерным

комплексом разделяла участок на северный и южный блоки. Конвейерным комплексом

с двумя дробильно-перегрузочными пунктами вскрыши (ДППВ) вскрывались нижние

вскрышные горизонты северного фланга южного блока. Выход системы конвейеров

(наклонного, магистрального и отвального) осуществлялся на конвейерный отвал,

формируемый в южной части Восточного отвала.

Верхние вскрышные горизонты вскрывались

скользящими съездами по рабочему борту и автодорожными заездами с рельефа с

выходом на существующие автодороги. При подключении в отработку северного блока

верхние вскрышные и угольные горизонты вскрывались системой скользящих съездов

по рабочему борту.

Связь ДППВ с нижними рабочими горизонтами

осуществлялась по системе скользящих съездов.

По мере подвигания горных работ на участке

предусматривалось удлинение наклонного конвейера (укладываемого по почве пласта

86-84 с уклоном 13°), с переносом ДППВ на нижние отметки.

Вышеприведенная схема сохранялась в течение

20-25 лет до конца отработки участка и обеспечивала средневзвешенное плечо

откатки автотранспорта до 2,6 км на стабильный период.

Участок «Восточный-73»

Принятым порядком отработки до 2020 года горные

работы концентрировались на южном блоке. Схема вскрытия - 2-х фланговая: с

северного и южного флангов.

В начальный период отработки вскрытие

предусматривалось:

с северного фланга - заездом № IX с

поверхности с выходом на Восточный отвал;

с южного фланга заездом с существующей

автодороги №VII (обеспечивающей связь с Южным отвалом и углевозной

автодорогой).

Угольные уступы вскрывались только через южный

фланг в направлении транспортировки на ст. Талдинская.

По мере понижения и расширения фронта горных

работ вышеуказанные заезды подрабатывались горными работами, и далее рабочие

горизонты вскрывались:

с северного фланга - транспортными бермами,

формируемыми вдоль конвейерной линии, и заездами по почве пласта 73-72 с

выходом на Восточный и Внутренний автоотвалы.

с южного фланга - общей юго-восточной

полутраншеей, примыкающей к существующей автодороге №VII.

После выбытия из отработки участка

«Центральный-91» на участке «Восточный-73 » намечался прирост мощности на южном

блоке и, как следствие, увеличение объемов вскрышных работ.

.2 Изменения в схеме вскрытия

Изменение порядка отработки поля разреза по

сравнению с ранее выполненным проектом предопределили необходимость произвести

корректировку принятых решений по вскрытию.

По принятому варианту отработки в первые годы

более интенсивно отрабатывается северный блок карьерного поля с размещением

вскрыши в северо-западной части Восточного отвала.

В связи с этим на северном фланге

предусматривается строительство северовосточной внутренней общей въездной

траншеей с системой автомобильных съездов, обеспечивающей вскрытие всех рабочих

уступов. Траншея имеет выход на автодорогу №II, обеспечивающую связь с

Восточным отвалом по короткому плечу откатки, и автодорогу №I, по которой уголь

транспортируется на ст. Погрузочная. Верхние вскрышные горизонты вскрываются со

стороны рабочего борта автодорожными заездами с рельефа с выходом по

автодорогам №II и №I на северо-западную часть Восточного отвала.

Южный блок в этот период отрабатывается с

меньшим подвиганием горных работ. Это дает возможность в течение 4-5 лет

сохранить существующую схему вскрытия (с самостоятельным вскрытием участков

верхней и нижней свит) и существующее положение конвейерного комплекса.

В период освоения мощности верхняя свита

угольных пластов скрывается по 2-х фланговой схеме:

на северном фланге - конвейерным комплексом и

системой автодорожных заездов;

на южном фланге - юго-восточной траншеей и

системой автодорожных заездов с поверхности.

По предложению разреза с целью сокращения плеча

откатки намечается перенос одного существующего ДППВ на почву пласта 86-84

(гор.+250 м). Выход на ДППВ при этом будет осуществляться через транспортные

бермы (на границе между северным и южным блоками) и серпантинным заездом по

почве пласта 86-84. Руководящий уклон по заезду принят 60‰. В 2013 г, учитывая

интенсивную углубку горных работ по участку нижней свиты, планируется

переукладка конвейерного комплекса на почву пласта 73-72.

Вскрытие нижней свиты угольных пластов также

осуществляется по 2-х фланговой схеме:

на северном фланге - съездами с существующей

автодороги №VI, имеющей выход на юго-восточную часть Восточного отвала по

короткому плечу откатки; на южном фланге - заездами с поверхности.

Пласт 73-72 и нижнее междупластье на южном

фланге вскрываются заездом с автодороги №VII, вышележащие уступы - заездом с

автодороги № XV.

Транспортировка угля с обоих участков намечается

через южный фланг на ст. Южная и Талдинская.

Вышеприведенная схема позволит обеспечить

средневзвешенное расстояние транспортировки вскрыши автотранспортом на

ближайшие 2009 - 2010 г. в пределах 2,5 -2,6 км и в период 2011-2013 гг. в

пределах 3,0-3,5 км.

5. Система разработки

.1 Выбор системы разработки

Горно-геологические условия месторождения (свита

пластов, залегающая под углами падения от 7 до 24°) предопределили

использование на разрезе комбинированной системы разработки:

основной объем вскрышных пород отрабатывается по

транспортной системе разработки с применением экскаваторов-мехлопат и

гидравлических экскаваторов в комплекте с автомобильным транспортом;

часть вскрышных пород над пластом 91 (участок

«Центральный-91») и над пластом 73-71 (участок «Восточный-73») отрабатывается

по бестранспортной системе разработки с использованием отечественных

экскаваторов-драглайнов и размещением вскрышных пород в собственном

выработанном пространстве;

добычные работы осуществляются по транспортной

системе разработки с применением импортных гидравлических экскаваторов в

комплекте с автомобильным транспортом.

Общая схема системы разработки представлена на

рисунке 5.1

Вскрышные работы при отработке междупластьев

угольных пластов в зоне применения транспортной системы разработки

предусмотрено вести наклонными слоями высокими уступами. Данное решение

продиктовано горно-геологическими условиями (свита наклонных пластов согласного

залегания, разделенных мощными междупластьями) и необходимостью сокращения

расстояния транспортирования вскрышных пород. При этом вышеуказанное

достигается, в основном, за счет увеличения угла откоса рабочего борта. Кроме

того, внедрение предлагаемой системы разработки на разрезе позволит сократить

число рабочих уступов, находящихся в разработке и, как следствие, снизить

текущий коэффициент вскрыши.

Развитие горных работ планируется по

продольно-углубочной однобортовой схеме.

Схема движения комплекта вскрышного оборудования

- от флангов к центру. Основные направления вывоза вскрыши - от центра к

флангам через систему скользящих съездов, затем через стационарные заезды в

торцах участка на внешние бульдозерные отвалы. Часть вскрышных пород,

отрабатываемых по циклично-поточной технологии (ЦПТ) с использованием конвейерного

транспорта, вывозится автосамосвалами по скользящим съездам на дробильные

установки и далее конвейерным транспортом на конвейерный отвал.

.2 Техническая характеристика системы разработки

Основные элементы системы разработки определены

для усредненных горно-геологических условий в соответствии с параметрами

принятого горно-транспортного оборудования и параметрами буровзрывных работ.

Основные параметры данных элементов системы разработки представлены в

соответствующих разделах.

Генеральный угол откоса рабочего борта

составляет 15-18 .

К отработке приняты все 11 пластов, краткая

горно-техническая характеристика по их отработке транспортной и бестранспортной

системой приведена в таблицах 5.1 -5.2 соответственно.

Таблица 5.1 - Технические показатели бестранспортной

системы

|

Наименование

|

Ед.

изм.

|

ЭШ-40/85

|

ЭШ-20/90

|

ЭШ-10/70

|

|

Мощность

междупластья (слоя)

|

м

|

50,0

|

|

Ширина

заходки

|

м

|

40,0

|

|

Производительность

по экскавации переэкскавации

|

тыс.

м /год тыс. м /год

|

5920,0

6520,0

|

3460,0

3810,0

|

1910,0

2100,0

|

|

Объем

работ на 1 п.м. заходки экскавация переэкскавация

|

м

3/п.м. м 3/п.м.

|

1622,0

274,0

|

1422,0

|

532,0

|

|

Скорость

подвигания забоя

|

км/год

|

3,16

|

2,68

|

3,95

|

|

Длина

фронта

|

км

|

1,75

|

1,75

|

1,75

|

|

Скорость

подвигания фронта

|

м/год

|

50,6

|

42,9

|

63,2

|

|

|

|

|

|

|

Таблица 5.2 - Технические показатели

транспортной системы [2]

|

Наименование

|

Ед.изм.

|

Пласт

73-71

|

м/п

73-71-78

|

Пласт

78

|

м/п

78-80

|

Пласт

80

|

Пласт

81

|

м/п

80-81-82

|

Пласт

82

|

м/п

82-84-86

|

|

|

|

|

Нижний

слой

|

Верхний

слой

|

|

|

|

|

|

|

|

|

Мощность

междупластья (слоя)

|

м

|

|

40,0

|

20,0

|

|

55,0

|

|

|

30,0

|

|

60,0

|

|

Мощность

пласта по сумме чистых угольных пачек

|

м

|

8,12

|

|

|

11,52

|

|

3,18

|

2,98

|

|

9,45

|

|

|

Угол

падения пласта

|

град

|

18,0

|

|

|

15,0

|

|

17,6

|

13,4

|

|

13,0

|

|

|

Объемный

вес чистых угольных пачек

|

т/м

|

1,33

|

|

|

1,32

|

|

1,31

|

1,33

|

|

1,31

|

|

|

Коэффициент

перехода от балансовых запасов к промышленным

|

|

0,99

|

|

|

0,99

|

|

0,87

|

0,88

|

|

0,97

|

|

|

Ширина

заходки

|

м

|

40,0

|

40,0

|

40,0

|

40,0

|

40,0

|

40,0

|

40,0

|

40,0

|

40,0

|

40,0

|

|

Тип

экскаватора

|

|

RH-200

|

Р&Н-4100

|

Р&Н-4100

|

RH-200

|

Р&Н-4100

|

R-994

|

ЭКГ-12,5

|

САТ-5130

|

Р&Н-4100

|

|

Количество

экскаваторов

|

1

|

1

|

1

|

1

|

2

|

2

|

2

|

2

|

2

|

|

Производительность

вскрыша добыча

|

тыс.м

/год тыс. т/год

|

5770,0

10390,0

|

7210,0

|

7210,0

|

5770,0

10390,0

|

8510,0

|

3350,0

6930,0

|

3350,0

6930,0

|

2920,0

|

2090,0

4280,0

|

8510,0

|

|

Объем

работ на 1 п.м. заходки вскрыша добыча

|

м

/п.м. т/п.м.

|

380,0

427,7

|

1220,0

|

800,0

|

320,0

602,2

|

1880,0

|

380,0

145,0

|

290,0

139,5

|

530,0

|

280,0

480,3

|

2120,0

|

|

Скорость

подвигания забоя

|

км/год

|

9,34

|

5,91

|

9,01

|

8,82

|

9,05

|

14,89

|

18,74

|

11,02

|

8,12

|

8,03

|

|

Длина

фронта

|

км

|

4,80

|

3,05

|

4,80

|

4,25

|

4,25

|

2,50

|

4,20

|

4,20

|

4,15

|

4,15

|

|

Скорость

подвигания фронта

|

м/год

|

77,9

|

77,5

|

75,1

|

83,0

|

85,2

|

102,0

|

104,9

|

78,3

|

77,4

|

5.3 Общий парк

Для обеспечения всех вскрышных и добычных работ,

проводимых на разрезе, в соответствии с поставленным календарным планом на

разрезе имеется следующее оборудование, приведенное в таблице 5.1:

Таблица 5.3 - Парк экскаваторов

|

Экскаваторы

|

20

|

|

ЭКГ-8И

|

1

|

|

ЭКГ-12,5

|

2

|

|

ЭКГ-15

|

4

|

|

РН-4100(56м3)

|

1

|

|

ЭШ-6/45

|

1

|

|

ЭШ-10/70

|

1

|

|

ЭШ-15/90

|

1

|

|

ЭШ-20/90

|

2

|

|

CAT-5130

|

1

|

|

ЭКГ

1500Р

|

1

|

|

LIEBHERR

R-9350 (R-994В)(18 м3)

|

3

|

|

O&K

RH-200 (24 м3)

|

1

|

|

Hitachi

EX3600-6BE (22м3)

|

1

|

Предполагается, что система разработки с

приведенным парком оборудования способна обеспечить проектную мощность разреза.

6. Обоснование рациональной технологии вскрышных

работ с применением мощной выемочной техники

На основании технической документации, в

соответствии с которой предприятие ведет свою деятельность, а именно «Проект

технического перевооружения горных работ I очереди разреза «Талдинский» с

увеличением проектной мощности до 14 млн. тонн угля в год, «Гипроуголь», как

было указано в предыдущем разделе, была принята система разработки, в которой

вскрышные работы ведутся наклонными слоями высокими уступами. Необходимость

отработки наклонными слоями высокими уступами продиктована горно-геологическими

условиями залегания угольных пластов, а также возможностью уменьшения

расстояния транспортирования горной массы. Это решение также позволяет

увеличить угол рабочего борта карьера, что дает возможность ведения добычных

работ нижних угольных пластов без увеличения текущего коэффициента вскрыши,

т.е. возможность более раннего достижения контуров карьера в нижней отметке,

что очень важно при формировании внутренних отвалов.

Использование мощной выемочной техники в

условиях Талдинского угольного разреза продиктовано условиями, предъявляемыми

принятой системой разработки, а также необходимостью производства больших

объемов вскрышных работ при достижении проектной мощности разреза.

В качестве условий рассмотрения вопроса о

рациональности применения выемочной техники большой единичной мощности будут

приняты параметры ведения вскрышных работ на междупластье пластов 78÷80,

мощность

которого составляет 55 м. По проекту для обеспечения требуемой производственной

мощности и равномерного смещения рабочего борта карьера требуется скорость подвигания

54,6 м/год при условии, что длина рабочей зоны - 4,25 км.

При текущей организации работы, схеме подачи

транспорта в забой под погрузку, положении транспортных коммуникаций, порядке

ведения БВР, исходя из горно-геологической ситуации ведения работ, была принята

отработка вскрышных пород широкими забоями с размерами в целике 40м.

Рассчитаем минимальную производительность,

которую необходимо обеспечить выемочным оборудованием на данном уступе:

где V - годовой объем вскрыши на

междупластье;- длина фронта работ;

Н - высота уступа;

- скорость подвигания фронта работ.

- скорость подвигания фронта работ.

м3/год

м3/год

Определим потребную часовую

техническую производительность, исходя из горно-геологических, технических

условий и принятого режима работы на предприятии, которые отражены в таблице

6.1:

Таблица 6.1 - Параметры расчета

производительности экскаватора

|

Вид

работ

|

Ед.

измер.

|

вскрыша

|

|

Категория

пород по трудности экскавации

|

-

|

4

|

|

Емкость

ковша экскаватора

|

м

.

|

32,0

|

|

Объемный

вес пород

|

т./м3.

|

2,50

|

|

Коэффициент

разрыхления пород

|

-

|

1,50

|

|

Коэффициент

наполнения ковша экскаватора

|

-

|

0,90

|

|

Коэффициент

использования ковша экскаватора

|

-

|

0,60

|

|

Коэффициенты,

учитывающие:

|

|

|

|

-климатические

условия

|

-

|

0,95

|

|

-надежность

работы оборудования

|

-

|

0,96

|

|

-взрывные

работы

|

-

|

0,97

|

|

-орошение

забоя

|

-

|

0,92

|

|

Рабочее

время смены:

|

|

|

|

-продолжительность

смены

|

мин.

|

480

|

|

-подготовительно-заключительные

операции

|

мин.

|

31

|

|

-подчистка

подъезда к экскаватору

|

мин.

|

10

|

|

-время

на личные надобности

|

мин.

|

10

|

|

-время

чистой работы экскаватора

|

мин.

|

429

|

|

Количество

смен работы в сутках

|

шт.

|

3

|

|

Количество

суток в году:

|

|

|

|

-работы

разреза

|

сут.

|

353

|

|

-простоев

экскаватора в ремонтах

|

сут.

|

57

|

|

-простоев

по метеоусловиям

|

сут.

|

7

|

|

-перегонов

экскаватора

|

сут.

|

5

|

|

-чистой

работы экскаватора

|

сут.

|

284

|

|

Количество

часов работы экскаватора в год

|

ч.

|

6097

|

Объем вскрыши отрабатываемый в час работы

оборудования:

,

,

где Т - количество часов работы

экскаватора в год.

м3/ч.

м3/ч.

Суммарная минимальная паспортная

производительность экскаваторов:

,

,

где  - коэффициент использования ковша

экскаватора;

- коэффициент использования ковша

экскаватора;

коэффициенты, учитывающие:

-климатические условия;

-климатические условия;

-надежность работы оборудования;

-надежность работы оборудования;

-взрывные работы;

-взрывные работы;

-орошение забоя.

-орошение забоя.

м3/ч

м3/ч

Определим требуемое количество

экскаваторов для разных моделей, исходя из паспортной производительности.

Паспортная производительность:

м3/ч,

м3/ч,

где Е - вместимость ковша, м3; (Е =

8 м3).ц.п - паспортная продолжительность цикла.

Производительность ЭКГ-32Р:

м3/ч,

м3/ч,

Производительность ЭКГ-18Р:

м3/ч,

м3/ч,

Производительность ЭКГ-15:

м3/ч.

м3/ч.

Таким образом, для обеспечения

производственной мощности экскаватором модели ЭКГ-15 потребуется использование

3 единиц техники. Особенности ведения горных работ наклонными слоями не

позволяют создание общих транспортных коммуникаций, т. е. для каждого

экскаваторного блока требуется проведение их в отдельности, что потребует

существенных затрат и усложнит схему транспортирования.

При использовании модели ЭКГ-32Р

потребуется наличие 2 экскаваторов, но их суммарная производственная мощность

существенно выше, из-за чего можно говорить о возможном недоиспользовании

оборудования ввиду несогласованности подвигания фронта работа с комплектами

оборудования вышележачих уступов.

Рациональным вариантом становится

применение 2 экскаваторов ЭКГ-18Р или комбинации ЭКГ-32Р и ЭКГ-15.

7. Транспортирование горной массы

.1 Общие сведения

Горные работы на разрезе ведутся по

всему полю - на участках "Центральный 91", "Восточный-86" и

"Восточный-73".

Часть вскрышных пород отрабатывается

с непосредственным перемещением их в собственное выработанное пространство

(бестранспортная система разработки), но основная доля вскрыши отрабатывается с

помощью технологического транспорта.

Породы вскрыши транспортной системы

разработки отрабатываются с использованием следующих видов технологического

транспорта:

уголь - автомобильный

транспорт;

вскрышные породы -

автомобильный и комбинированный автомобильно-конвейерный транспорт.

Комбинированный способ

транспортирования горной массы был принят с целью уменьшения плеча откатки для

автотранспорта.

Уголь с участков разреза

транспортируется на ст. Погрузочная в объеме 3300 тыс.т в год и ст. Талдинская

в объеме 6200 тыс.т в год.

Породы вскрыши вывозятся на внешние

отвалы Восточный и Южный.

.2 Объемы технологических перевозок

Объемы технологических перевозок

разреза, на весь период эксплуатации разреза, по видам транспорта, определенные

календарным планом горных работ, приведены в таблице 7.1:

Таблица 7.1 - Объемы технологических

перевозок [2]

|

Годы

|

Наименование

участка

|

Уголь,

тыс.т

|

Вскрыша,

тыс.м3

|

|

|

|

рыхлые

|

Коренные

|

|

|

|

(авто)

|

авто

|

ЦПТ№1

|

|

Центральный-91

|

3946,8

|

-

|

11700

|

5500

|

|

|

Восточный-86

|

2688

|

500

|

13000

|

5000

|

|

|

Восточный-73

|

5365,2

|

-

|

10400

|

-

|

|

|

Восточный-73

(север)

|

-

|

-

|

13200

|

-

|

Среднее расстояние транспортирования составило:

на угле - 9,1 км;

на вскрыше - 2,6 км с тенденцией увеличения.

.3 Транспортная схема

Транспортная схема разреза представлена

сложившейся схемой автодорог на поверхности, обеспечивающей связь горных работ

с объектами разреза: промплощадкой, угольными погрузочными комплексами и

вскрышными отвалами.

Основные технологические автодороги:

Углевозные:, IX - для вывоза угля на ст.

Погрузочная;- на ст. Таллинская;- автодорога через участок «Южный-73» для

вывоза угля на ст. Талдинская и Южная;

Породовозные:,VI - для транспортировки вскрыши

на Восточный отвал;, XIII - соединительные с углевозными автодорогами №1, №1Х и

№Х.- для транспортировки вскрыши на Южный отвал.

В настоящее время на разрезе эксплуатируется

конвейерно-отвальный комплекс ЦПТ №1, обеспечивающий транспортный выход на

внешний Восточный отвал.

Имеющаяся на данный момент схема развития технологических

автодорог в ситуационном плане на рисунке 3.1

7.4 Карьерный автотранспорт

.4.1 Режим работы автотранспорта и его

производительность

Вскрышные породы вывозятся на внешние отвалы и

на дробильно-перегрузочные пункты вскрыши с дальнейшей транспортировкой

системой конвейеров на отвал.

На транспортировке вскрыши используются

автосамосвалы:

Белаз-7513, грузоподъемностью 130 т и емкостью

кузова 71 м3 (с «шапкой»);

Белаз-75306, грузоподъемностью 220 т и емкостью

кузова 130 м3 (с «шапкой»);

Белаз-75600, грузоподъемностью 320 т и

емкостью кузова 199 м3 (с «шапкой»).

При вводе конвейерно-отвального комплекса,

учитывая взаимозависимость автотранспортной и конвейерной составляющих, для

обеспечения часовой и годовой производительности конвейерно-отвального

комплекса произведены расчеты по увязке работы автотранспорта и конвейерного

транспорта комплексов ЦПТ с учётом режимов их работы.

Режим работы автотранспорта составляет 353 сут.

Режим работы конвейерного комплекса - 290 сут.

Так парк автосамосвалов Белаз-75306 в течение

290 суток вывозит вскрышу на ДППВ, а в период остановки конвейера в течении 63

суток на внешний отвал. Парк автосамосвалов Белаз-75600 в течение 290 суток

транспортирует вскрышу на ДППВ, остальное время находится на текущем и среднем

ремонтах, совмещаемых по времени с ремонтами на комплексе ЦПТ.

Общий парк указан в таблице 7.2:

Таблица 7.2 - Общий парк автосамосвалов

|

Автосамосвалы

|

120

|

|

БелАЗ-7547

|

8

|

|

БелАЗ-7555

D

|

9

|

|

БелАЗ-75131

|

41

|

|

БелАЗ-75138

|

15

|

|

БелАЗ-75145

|

3

|

|

БелАЗ-75600

|

6

|

|

БелАЗ-75306

|

38

|

При соблюдении основных требований безопасности,

в конкретных горно-технологических условиях: имеющемся дорожном развитии,

заданном расстоянии транспортирования, схеме и режиме работы - автотранспорт

имеет следующие параметры работы и соответствующие показатели

производительности, приведенные в таблице 7.3 - 7.4

Таблица 7.3 - Параметры работы технологического

транспорта

|

Наименование

показателей

|

Единица

измерения

|

Восточный

отвал

|

НаДППВ№1и№2

|

Внутренний

на почве 91 пласта

|

|

|

Северо-западная

часть

|

Юго-восточная

часть

|

комплекса

ЦПТ № 1

|

|

|

|

С

северного блока уч."Восточный-73"

|

С

южного блока уч.Вост. 73 Восточный-86"

|

С

юж блока уч.Вост86

|

С

сев и юж. блоков уч."Восточный- 86"

|

|

|

БелАЗ-75600

коренн

|

БелАЗ-75306

коренн

|

БелАЗ-7513

коренн

|

БелАЗ-75306

коренн

|

БелАЗ-7513

коренн

|

БелАЗ-7513

наносы, навалы

|

БелАЗ-75306

коренн

|

БелАЗ-75600

коренн

|

БелАЗ-75306

коренн

|

БелАЗ-7513

коренн

|

БелАЗ-7513

Наносы на валы

|

|

Годовой

объем перевозок

|

тыс.м3

|

4000

|

11500

|

900

|

15650

|

1400

|

2500

|

5200

|

5300

|

10950

|

1400

|

2500

|

|

Количество

рабочих дней

|

дни

|

353

|

353

|

353

|

353

|

353

|

353

|

290

|

290

|

353

|

353

|

353

|

|

Техническая

грузоподъемность

|

т.

|

320

|

220

|

220

|

130

|

130

|

220

|

320

|

220

|

130

|

130

|

|

Тип

экскаватора при погрузке

|

|

ЭКГ-32Р

|

ЭКГ-18

|

ЭКГ-12,5

|

ЭКГ-18

|

ЭКГ-12,5

|

ЭКГ-12,5

|

ЭКГ-18

|

ЭКГ-32Р

|

ЭКГ-18

|

ЭКГ-12,5

|

ЭКГ-12,5

|

|

Средневзвешенное

расстояние транспортирования

|

км

|

2,5

|

3,8

|

3,5

|

3,9

|

4,0

|

4,0

|

2,2

|

2,2

|

2,5

|

2,5

|

2,5

|

|

Приведенное

расстояние транспортирования

|

км

|

3,9

|

4,9

|

4,9

|

5,1

|

5,2

|

5,2

|

2,8

|

3,0

|

2,7

|

3,4

|

2,7

|

|

Скорость

движения

|

км/ч

|

30,8

|

30,8

|

30,8

|

30,8

|

31,0

|

31,0

|

28,7

|

28,7

|

28,2

|

29,2

|

28,2

|

|

Продолжительность

рейса

|

мин

|

26,0

|

28,3

|

27,6

|

29,1

|

28,6

|

28,6

|

20,9

|

23,3

|

20,7

|

22,5

|

20,0

|

|

Количество

рейсов в смену

|

|

15,0

|

13,8

|

14,1

|

13,4

|

13,6

|

13,6

|

18,7

|

16,7

|

18,9

|

17,4

|

19,5

|

|

Сменная

производительность

|

м3/см

|

1920,38

|

1194,73

|

669,06

|

1162,71

|

644,80

|

773,76

|

1616,66

|

2138,49

|

1633,69

|

821,44

|

1108,19

|

|

Сменная

производительность с учетом коэфф.

|

м3/см

|

1598,1

|

994,2

|

556,8

|

967,6

|

536,6

|

643,9

|

1345,3

|

1779,6

|

1359,5

|

683,6

|

922,2

|

|

Рабочий

парк

|

шт

|

2,5

|

11,5

|

1,6

|

16,0

|

2,6

|

3,8

|

5,2

|

4,0

|

8,0

|

2,0

|

2,7

|

|

Годовой

пробег автопарка

|

тыс.км

|

156,25

|

1008,46

|

133,10

|

1408,50

|

236,62

|

352,11

|

264,00

|

182,19

|

631,73

|

147,89

|

220,07

|

|

Машинное

время автопарка

|

гыс.маш.час

|

17,08

|

78,94

|

11,03

|

110,39

|

17,81

|

26,50

|

29,57

|

22,57

|

54,97

|

13,98

|

18,50

|

|

Грузооборот

|

тыс.ткм

|

25000,00

|

109250,00

|

7875,00

|

152587,50

|

14000,00

|

21000,00

|

28600,00

|

29150,00

|

68437,50

|

8750,00

|

13125,00

|

|

Расход

диз.топлива

|

т

|

1850,0

|

18740,0

|

732,4

|

12207,0

|

1302,0

|

1953,0

|

2288,0

|

2157,1

|

5475,0

|

813,8

|

1220,6

|

Таблица 7.4 - Параметры работы технологического

транспорта

|

Наименование

показателей

|

Единица

измерения

|

Южный

автоотвал

|

НаДППВ№1и

№2 комплекса ЦПТ №1

|

|

|

С

участка "Восточный- 73"

|

С

участка" Восточный- 86"

|

С

сев блока уч." Воет- 73"

|

|

|

БелАЗ-75306

коренн

|

БелАЗ-7513

коренн

|

БелАЗ-7513

наносы, навалы

|

БелАЗ-75306

коренн

|

БелАЗ-75306

коренн

|

БелАЗ-7513

коренн

|

БелАЗ-75600

коренн

|

|

Годовой

объем перевозок

|

тыс.м3

|

16300

|

2400

|

4000

|

3800

|

1600

|

1300

|

10500

|

|

Количество

рабочих дней

|

дни

|

353

|

353

|

353

|

353

|

63

|

353

|

290

|

|

Расчетный

сменный объем

|

м3

|

16161,5

|

2379,6

|

3966,0

|

3767,7

|

8888,9

|

1289,0

|

13275,9

|

|

Техническая

грузоподъемность автосамосвала

|

т.

|

220

|

130

|

130

|

220

|

220

|

130

|

320

|

|

Тип

экскаватора при погрузке

|

|

ЭКГ-18

|

ЭКГ-12,5

|

ЭКГ-12,5

|

ЭКГ-18

|

ЭКГ-18

|

ЭКГ-12,5

|

ЭКГ-32Р

|

|

Средневзвешенное

расстояние транспортирования

|

км.

|

5,0

|

5,0

|

5,0

|

5,6

|

5,6

|

5,6

|

1,5

|

|

Приведенное

расстояние транспортирования

|

км.

|

6,9

|

6,9

|

6,9

|

7,5

|

7,5

|

7,5

|

2,1

|

|

Скорость

движения

|

км/ч

|

31,9

|

31,9

|

31,9

|

32,2

|

32,2

|

32,2

|

26,7

|

|

Продолжительность

рейса

|

мин.

|

35,2

|

34,5

|

34,5

|

37,2

|

37,2

|

36,5

|

20,2

|

|

Количество

рейсов в смену

|

|

11

|

11,3

|

11,3

|

10,5

|

10,5

|

10,7

|

19,3

|

|

Сменная

производительность рабочего автосамосвала

|

м3/см

|

961,43

|

535,75

|

642,90

|

909,82

|

909,82

|

506,44

|

2466,62

|

|

Сменная

производительность с учетом коэффиц.

|

м3/см

|

800,1

|

445,8

|

535,0

|

757,1

|

757,1

|

421,5

|

2052,7

|

|

Годовой

пробег автопарка

|

тыс.км

|

1880,77

|

507,04

|

704,23

|

491,08

|

206,77

|

307,61

|

246,09

|

|

Машинное

время автопарка

|

гыс.маш.час

|

139,05

|

36,74

|

51,03

|

34,25

|

14,42

|

21,05

|

38,77

|

|

Грузооборот

|

тыс.т.км.

|

203750,00

|

30000,00

|

42000,00

|

53200,00

|

22400,00

|

18200,00

|

39375,00

|

|

Расход

диз.топлива

|

т.

|

16300,0

|

2790,0

|

3906,0

|

4256,0

|

1792,0

|

1692,6

|

2913,8

|

.4.2 Устройство автодорог

Применение автомобильного технологического

транспорта предъявляет определенные требования к устройству автодорог,

организации движения, соблюдения определенных правил безопасности по его

эксплуатации с целью увеличения эффективности работы и избежания аварийных

ситуаций способных привести к несчастным случаям.

Параметры автодорог приняты в соответствии со

СНиП-2.05.07-91 в зависимости от применяемого типа автосамосвала и объема

перевозок. Руководящий уклон автодорог:

на поверхности -70‰;

в разрезе и на отвале -8‰.

Ширина проезжей части - постоянных автодорог: на

поверхности:

углевозных-27 м; (I категория, существующие

автодороги);

породовозных-35 м (II категория) в разрезе:

углевозной - 27,0 м (I категория) - автодорога

№2 участка "Южный-73" вдоль выхода пл. 73 по кровле коренных пород;

углевозно-породовозных - 31,0-35,0 м (I и II

категории). Ширина обочин автодорог:

на поверхности - 2,5 м х 2;

в забое - 1,5 м х 2.

Тип и мощность дорожной одежды проектируемых

автодорог приняты в зависимости от грузонапряженности и срока службы автодорог.

Дорожная одежда постоянных породовозных

автодорог на поверхности:

покрытие - щебень фракционный толщ. 40 см,

уложенный по способу заклинки;

подстилающий слой из горельника толщ. 60 см;

-обочины из щебня.

Дорожная одежда постоянных углевозно-породовозных

автодорог в разрезе:

покрытие - щебень фракционный толщ. 30

см, уложенный по способу заклинки;

На временных автодорогах в разрезе и на отвалах

предусматривается выравнивающий слой горельников толщиной 20 см.

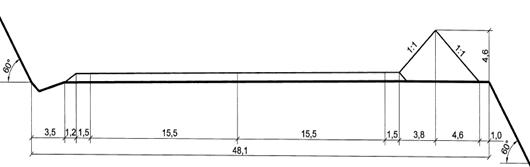

Типовой профиль постоянной дороги в траншее с

принятыми на предприятии параметрами представлен на рисунке 7.1:

Рисунок 7.1 - Поперечный профиль постоянной

автодороги в траншее

.5 Транспортирование вскрышных пород конвейерным

транспортом

Вскрышные породы вывозятся на

дробильно-перегрузочные пункты вскрыши (ДППВ) с дальнейшей транспортировкой

системой конвейеров на отвал. На существующем комплексе ЦПТ №1 ДППВ №1 и ДППВ

№2 расположены на почве пласта 86-84 на гор +309 м;

Комплекс ЦПТ №1 Восточный предназначен для

приема от автосамовалов грузоподъемностью до 200 т взорванной вскрышной породы,

доставляемой из забоев, дробления до 300 мм, погрузки на ленточный конвейер,

транспортировки и укладки отвалообразователем в отвал

Существующий комплекс ЦПТ №1 введен в

эксплуатацию включает в себя оборудование с паспортной производительностью 4000

м /ч (7000 т/ч):

дробильно-перегрузочные установки - ДПУ (2

единицы производительностью по 2000 м3 /ч каждая). Каждая ДПУ состоит из

приёмного бункера, пластинчатого питателя, двухвалковой дробилки ММД-1300,

разгрузочного ленточного конвейера и опорных конструкций

систему ленточных конвейеров В1400 мм поставки

фирмы «Айкхофф» (Германия) в составе стационарного наклонного (L=200 м),

стационарного магистрального (L=1000 м) и передвижного отвального (L=1000 м), с

перегрузочной тележкой;

передвижной отвалообразователь ARs-B(K)4000.50.

Принципиальная схема комплекса приведена на

рисунке 7.2

Рисунок 7.2 - Схема конвейерно-отвального

комплекса

8. Экономика

Основные технико-экономические показатели

"Проекта технического перевооружения горных работ I очереди разреза

«Талдинский» с увеличением проектной мощности до 14 млн. тонн угля в год",

в соответствии с которым предприятие осуществляет свою деятельность, приведены

в таблице 8.1:

Таблица 8.1 - Технико-экономические показатели

предприятия

|

Наименование

показателей

|

Единицы

измерения

|

Значение

показателя

|

|

1.

Геологические запасы (ЧУП), в принятых границах отработки:

|

|

|

|

-

категории А+В+С1

|

тыс.

т

|

306

878

|

|

2.

Потери при добыче (эксплуатационные)

|

%

|

8,82

|

|

3.

Промышленные запасы чистого угля

|

тыс.

т

|

279821

|

|

4.

Срок обеспечения предприятия запасами

|

лет

|

22,6

|

|

5.

Годовой объем добычи угля

|

тыс.

т

|

14

000

|

|

6.

Объем добычи угля за период оценки:

|

тыс.

т

|

292514

|

|

7.

Объем вскрыши

|

тыс.

мЗ

|

1405750

|

|

8.

Объем горной массы

|

тыс.

мЗ

|

1

617717

|

|

9.

Коэффициент вскрыши по проекту

|

мЗ/т

|

4,81

|

|

10.

Объем товарной продукции:

|

тыс.

т

|

292

514

|

|

11.

Капитальные затраты с НДС, всего

|

млн.

руб.

|

42

793

|

|

в

том числе:

|

|

|

|

Капитальные

затраты строительного периода

|

млн.

руб.

|

8

537

|

|

Капитальные

затраты эксплуатационного периода

|

млн.

руб.

|

9

562

|

|

Оборотный

капитал

|

млн.

руб.

|

813

|

|

Численность

рабочих горно-транспортной части разреза:

|

|

|

|

-

на 2012 год

|

чел.

|

1

006

|

|

-

на 2020 год

|

чел.

|

1043

|

|

12.

Среднемесячная производительность труда рабочего горно-транспортной части

разреза:

|

|

|

|

-

на 2012 год

|

т/мес.

|

1

159,7

|

|

-

на 2020 год

|

т/мес.

|

1

118,6

|

|

13.

Полная себестоимость в расчете на 1 т добычи/ товарной продукции за период

оценки, всего

|

руб./т

|

470,07

|

|

14.

Стоимость товарной продукции

|

млн.

руб.

|

271332

|

|

15.

Прибыль валовая

|

млн.

руб.

|

133831

|

|

16.

Прибыль налогооблагаемая

|

млн.

руб.

|

131314

|

|

17.

Налог на прибыль

|

млн.

руб.

|

31515

|

|

18.

Прибыль чистая

|

млн.

руб.

|

99799

|

|

19.

Чистый доход за период оценки:

|

|

|

|

-

при ставке 0 %

|

млн.

руб.

|

99185

|

|

-

при ставке 12 %

|

млн.

руб.

|

36543

|

|

20.

Индекс доходности инвестиций:

|

|

|

|

-

при ставке 0 %

|

доли

ед.

|

3,22

|

|

-

приставке 12 %

|

доли

ед.

|

2,60

|

|

21.

Чистый бюджетный доход

|

млн.

руб.

|

54337

|

Для предприятия, ведущего хозяйственную

деятельность, можно выделить наиболее важные экономические особенности:

. Наибольший удельный вес в себестоимости

производства имеют:

амортизационные отчисления - около 25,7% (или

120,7 руб./т) в среднем по проекту, что объясняется необходимостью ввода

значительного объема дополнительных основных фондов в процессе технического

перевооружения горных работ за период оценки;

вспомогательные материалы - в среднем по проекту

в размере 24,5% (или 115,2 руб./т), что объясняется большой статьей затрат на

содержание и обслуживание парка горно-транспортного и прочего оборудования

разреза.

. Технологические решения, предлагаемые

проектом, обеспечат высокий уровень доходности эксплуатационной деятельности

разреза «Таллинский»: - средняя рентабельность производства за период оценки

составит 72,3%; - рентабельность продаж около 36,8%.

При этом согласно проведенным расчетам,

отсутствует необходимость в дополнительном финансировании проекта технического

перевооружения горных работ разреза, так как все инвестиционные издержки

проекта можно погасить за счет финансового результата от производственной

деятельности предприятия.

. Проект имеет высокую коммерческую

эффективность. Чистый доход от реализации проекта составит около 3,2 рубля на

один рубль инвестиционных затрат без учета временного фактора, с учетом фактора

времени - от 2,6 до 2,5 рубля на один рубль инвестиционных затрат в зависимости

от ставки дисконта. Начиная с самого первого года реализации проекта

технического перевооружения горных работ I очереди разреза «Талдинский» все

инвестиционные затраты в данный проект компенсируются финансовым результатом от

производственной деятельности, поэтому срок окупаемости, как и показатель

внутренней нормы доходности отсутствует.

Заключение

В данной курсовой работе было произведено

описание деятельности ОАО «Кузбассразрезуголь» филиал «Талдинский угольный

разрез» по добыче полезного ископаемого, а также произведен глубокий анализ по

следующим направлениям:

Горно-геологические условия;

Схемы вскрытия месторождения;

Системы разработки;

Варианты применения техники.

На основании выполненной работы было сделано

заключение об эффективности применения различных вариантов выемочной техники,

основным выводом которого может являться утверждение о рациональности

применения образцов мощной выемочно-погрузочной техники при ведении вскрышных

работ по существующей технологии. Были определены, на примере 78-80

междупластья, наиболее правильные варианты использования техники по критерию

полного использования производственных мощностей оборудования. Таким вариантами

оказались совместное использование экскаваторов ЭКГ-15 и ЭКГ-32Р, которые имеют

сходные рабочие параметры, либо двух единиц ЭКГ-18Р.

Список литературы

Проект

реконструкции разреза с приростом мощности до 7,5 млн. т. угля в год при

внедрении циклично - поточной технологии отработки вскрышных пород в зоне

транспортной системы разработки, ЗАО «Гипроуголь», 1999 г.

Проект

технического перевооружения горных работ I очереди разреза «Талдинский» с

увеличением проектной мощности до 14 млн. тонн угля в год, «Гипроуголь», 2009

г.

Томаков

П.И., Наумов И.К. Технология, механизация и организация открытых горных работ:

Учебник для вузов. - 3-е изд., перераб. -М.: Изд-во Моск. горного ин-та,

1992.-464 с.