|

А

|

В

|

С

|

В

|

|

1

|

|

|

|

+

|

|

2

|

|

+

|

|

+

|

|

3

|

+

|

+

|

|

+

|

|

-1

|

|

|

+

|

+

|

Таблица 2

4.10 Кинематический

анализ

ωа - (1- к)ωв

= кωс

- основное уравнение кинематики планетарного ряда.

Первая передача.

ω0 - (1- кD)ωx

= кDω1,

ω1=0,273

Вторая передача.

ω0 - (1- кВ)ω1

= кВω2,

ω1=0,402

ω0 - (1- кD)ωX

= кDω1,

ωX=0,565

Третья передача.

ω3 - (1- кA)ω0

= кAω2,

ω2=0,412

ω0 - (1- кВ)ω1

= кВω2,

ω1=0,648

ω0 - (1- кD)ωX

= кDω1,

ωx=1,28

Передача заднего хода.

ω1 - (1- кС)ωX=

кCω-1,

ω1=2,69ωX

ω0 - (1- кD)ωX

= кDω1,

ωX=0,287

ω1=0,77203.

4.11 Силовой анализ

кинематической схемы

Условия: ∑Mi=0, Ma + Mв + Mc = 0, M0 + MХ

+ MР = 0, Mс = -KMа , MX = -M0Ui.

4.12 Мощностной анализ

N = ωM.

Рисунок 8 Кинематическая схема

первой передачи.

Рисунок 9 Кинематическая схема

второй передачи.

Рисунок 10 Кинематическая схема

третьей передачи.

Рисунок 11 Кинематическая схема

передачи заднего хода.

5. РАСЧЕТ ПОЛУОСИ

Цель работы: Необходимо рассчитать критическую

скорость вращения полуоси и допустимые касательные напряжения в ней.

Требования к узлу: При анализе и оценке

конструкции полуоси, как и других механизмов, следует руководствоваться

предъявляемыми к ним требованиями:

· передача крутящего момента от

главной передачи к ведущим колёсам без создания дополнительных нагрузок в

трансмиссии (изгибающих,

скручивающих, вибрационных, осевых);

· возможность передачи крутящего

момента с обеспечением равенства

· угловых скоростей ведущего и

ведомого валов независимо от угла между соединяемыми валами;

· высокий КПД;

· бесшумность;

Кроме того, к полуоси, как и ко всем механизмам

автомобиля, предъявляют такие общие требования: обеспечение минимальных

размеров и массы,

простота устройства и обслуживания,

технологичность, ремонтопригодность.

5.1 Определение

критической скорости вращения

Для определения критической угловой скорости

вращения вала (полуоси) воспользуемся следующей формулой:

где Спо - коэффициент поперечной

жесткости полуоси;по - масса полуоси;

Коэффициент поперечной жесткости

полуоси равен:

где Е - коэффициент упругости, Е =

2.105 МПа;по - длинна вала (полуоси), Lпо = 600 мм = 0,6 м;- приведённый момент

инерции сечения вала (полуоси);

Приведённый момент инерции сечения

вала рассчитывается по формуле:

где

D и d - внешний и внутренний диаметр вала соответственно; D = 35 мм,= 33 мм.

Масса

полуоси рассчитывается по следующей формуле:

где

ρ

- плотность

материала, из которого изготовлен вал (полуось), ρст = 7800

кг/м3;

Соответственно

критическая частота вращения вала

Так

как максимальная частота вращения коленчатого вала двигателя составляет 5600

об/мин, то nmax/nкр = 0,66.

5.2 Определение

напряжения кручения вала (полуоси)

Напряжение кручения трубчатого вала определяется

из следующей зависимости:

где Mк max - максимальный крутящий

момент двигателя, Mк max = 130 Н.с

u´тр max - максимальное

передаточное число высшей ступени КПП, uтр max = uКП I = 3,64;

[τкр] = 300…400 МПа, τкр<[τкр] -

условие прочности на кручение выполняется.

Вывод

В расчете были определены основные

параметры полуоси автомобиля Kia Spectra. Полученные результаты удовлетворяют

всем нормам и допущениям.

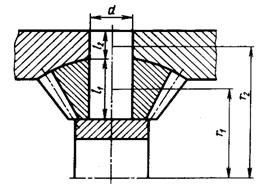

6. РАСЧЕТ ДИФФЕРЕНЦИАЛА

Цель работы:

Определить нагрузку на зубья сателлитов,

полуосевых шестерен,

крестовину и нагрузки со стороны сателлитов на

корпус дифференциала.

Прототип:

В качестве прототипа возьмем дифференциал

автомобиля Kia Spectra.

Дифференциал конический, двухсателлитный

.1

Определение нагрузки на зуб сателлита и полуосевых шестерён

Нагрузку на зуб сателлита и полуосевых шестерён

определяют из условия, что окружная сила распределена поровну между всеми

сателлитами, и каждый сателлит передаёт усилие двумя зубьями. Окружная сила,

действующая на один сателлит,

где r1 - радиус приложения силы,=

0,03 м;- число сателлитов, nc = 2;- максимальный момент,

развиваемый двигателем,= 130

Н.м;ТР - передаточное число трансмиссии,

iТР = iКП1* iГП = ;

;

Кд - коэффициент динамичности,

,5 > Кд > 1,5 , в расчете

примем Кд=2.

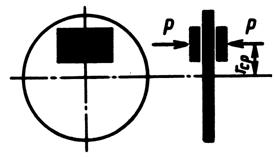

Рисунок 12 Рассчетная схема дифференциала

Шип крестовины под сателлитом

испытывает напряжение среза

Преобразуя формулы, получаем:

где принимаем τср = 120

МПа, и исходя из этого можно найти d:

Шип крестовины под сателлитом

испытывает также напряжение смятия:

где принимаем σсм = 60 МПа,

исходя из этого находим l1;

Шип крестовины под сателлитом

испытывает напряжение смятия в месте крепления в корпусе дифференциала под

действием окружной силы :

где радиус приложения силы  м;

м;

где принимаем σсм = 60 МПа,

и исходя из этого находим l2;

Вывод

В ходе расчета была определена

нагрузка на зубья сателлитов, полуосевых шестерен, крестовину и нагрузки со

стороны сателлитов на корпус дифференциала. Нагрузки, рассчитанные с учетом

всех допущений, удовлетворяют принятым условия.

7. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ

РУЛЕВОГО УПРАВЛЕНИЯ

Цель работы:

Определить усилие на рулевом колесе и сделать

вывод о

необходимости применения усилителя рулевого

управления.

7.1 Расчет углов

поворота

Рисунок 13 Схема рулевого управления

Максимальный внутренний угол поворота колёс

равен

где R - радиус поворота, R=4,8 м;-

плечо обкатки, rf = -0,04 м;- база а/м, L=2,635 м;

М - межшкворневое расстояние, М=

1,45 м.

Максимальный наружный угол и

максимальный внутренний углы поворота колёс связаны зависимостью:

Откуда и находим

7.2 Расчёт

передаточного отношения рулевого управления

7.2.1 aрк= 2,5·3600 = 9000 -

угол поворота рулевого колеса

Общее кинематическое передаточное число рулевого

управления:

7.2.2

Усилие на рулевом колесе

,

,

где Rрк = 190 мм - радиус

рулевого колеса;

ηру =0,9 - КПД рулевого

управления.

7.2.3

Суммарный момент сопротивления повороту

МΣ=Мf+Мφ+MH

где Мf=z·Gк·f· rf - момент

сопротивления перекатыванию управляемых колёс при их повороте вокруг шкворней;

Мj=z·Gк·j· rφ - момент

сопротивления деформации шин и трения в контакте с опорной поверхностью

вследствие проскальзывания шин;- число управляемых колёс, z = 2;- коэффициент

сопротивления перекатыванию колёса (f=0,018);

j

- коэффициент сцепления колёс с опорной поверхностью (j=0,8)

rφ - плечо силы трения

скольжения относительно центра отпечатка шины

rφ =0,15· lrf l= 0,006 (м)

= 1600·9,8/4 = 3920 (Н) - вес,

приходящийся на одно колесо;

- момент, обусловленный поперечным и

продольным наклонами шкворней;

- момент, обусловленный поперечным и

продольным наклонами шкворней;

- число управляемых осей, m = 1;

δ0 - угол наклона шкворня в

поперечной плоскости, δ0

= 10;

γ0 - угол наклона шкворня в

продольной плоскости, γ0

= 10;

) Определение усилия на рулевом

колесе:

Вывод

Полученное значение усилия Pрк не

превышает допустимое [Pрк] на рулевом колесе. Следовательно, установка

усилителя рулевого управления не требуется.

8. РАСЧЕТ ТОРМОЗНОГО МЕХАНИЗМА

Цель:

Определение величин тормозных

моментов на осях автомобиля;

Определение основных параметров

тормозных механизмов.

8.1

Определение тормозных моментов

Тормозной момент на одном борту

определяется из следующего соотношения:

где ja - ускорение замедления

автомобиля, jа = 7 м/с2;а - полная масса автомобиля, mа = 1600 кг;к - радиус

качения колеса, rк = 0,255 м;

Тормозной момент передней оси

автомобиля равен

где а - расстояние от передней

оси до центра тяжести автомобиля,

а = 1,35 м;- колёсная база

автомобиля, L = 2,635 м;- высота центра тяжести автомобиля от опорной

поверхности,= 0,6 м.

Тормозной момент задней оси равен

где b - расстояние от задней оси

до центра тяжести автомобиля,= 1,285 м;

8.2 Определение

сил давления в накладках тормозного механизма задней оси

На задних колёсах установлены

барабанные тормозные механизмы.

Составим три уравнения: передней

колодки, задней колодки и барабана.

Так как имеется три уравнения и

четыре неизвестных R1, R2, P1, P2, то примем допущение, P1 = P2 (это равенство

можно обеспечить конструктивно).

Рисунок 14 Схема барабанного

тормозного механизма

Выражая из уравнений равновесия

передней и задней колодок реакции R1 и R2, получим:

Тогда,

где μ - коэффициент

трения, μ

= 0,3;

a = 98 мм;

с = 92 мм;= 121 мм;Б = 152,4 мм;

Из уравнения  выразим P,

при условии, что P1 = P2 = P.

выразим P,

при условии, что P1 = P2 = P.

8.3

Определение удельного давления на накладках заднего тормозного механизма

Удельное давление на накладках

определяется в соответствии со следующей формулой:

где bн - ширина накладки, bн = 30

мм;

β = 1200 ;

[р] = 2,5 МПа; р<[р] - условие

выполняется.

8.4

Определение тормозных сил в накладках тормозного механизма передней оси

На передние колёса автомобиля

установлены дисковые тормозные механизмы. Для дискового тормозного механизма

тормозной момент рамен:

где rср - средний радиус

накладки, rср = 120 мм;- тормозная сила;

μ - коэффициент трения, μ = 0,3

Рисунок 15 Схема дискового

тормозного механизма

Из уравнения  определяем

P - тормозную силу.

определяем

P - тормозную силу.

8.5

Определение удельного давления на накладках переднего тормозного механизма

Удельное давление на накладках

определяется в соответствии со следующей формулой

= a . b = 0,14.0,07 = 0,0098 (м2) -

площадь накладки;

= a . b = 0,14.0,07 = 0,0098 (м2) -

площадь накладки;

[р] = 2,5 МПа; р<[р] - условие

выполняется

Вывод

В расчете были определены основные

параметры тормозных механизмов автомобиля Kia Spectra. Результаты, полученные с

учетом всех допущений, удовлетворяют всем нормам. Все необходимые условия

выполняются.

8. РАСЧЕТ ПОДВЕСКИ И УПРУГОГО

ЭЛЕМЕНТА

Цель работы:

Построение упругой характеристики

подвески;

Расчет упругого элемента.

8.1 Расчет

и построение упругой характеристики

Для удовлетворения требования

плавности хода подвеска должна

обеспечивать определённый закон изменения

вертикальной реакции на

колесо в зависимость от прогиба -

эта зависимость называется упру гой

характеристикой подвески.

8.1.1

Найдём статический прогиб подвески

υ - частота собственных колебаний

подрессоренных масс, υ

= 1,2 Гц

8.1. 2

Усилие на упругом элементе при статическом прогибе определим из нагрузки на

одно колесо

где Ga - вес автомобиля;

Учтем, что развесовка автомобиля

примерно 50/50. Следовательно:

8.1.3 Для

нахождения динамической нагрузки и динамического прогиба пружины

воспользуемся следующими

соотношениями:

где Kд =2…2,5 - для легковых

автомобилей (примем Kд=2)

8.1.4

Зададим полный ход подвески, который для легковых автомобилей

равен 180...250 мм (примем fп =210

мм).

Рисунок 16 Упругая характеристика

подвески

8.2

Определение жесткости

Жесткость основной пружины

определяется по формуле:

8.3 Расчет

упругого элемента подвески

Конструкция задней подвески

обеспечивает равенство перемещений пружины и колеса, следовательно жесткость

пружины равна жест кости подвески.

8.3.1

Жесткость пружины определяется по следующему уравнению

где G - модуль сдвига, для стали ( МПа)- число

рабочих витков

МПа)- число

рабочих витков

d - диаметр проволоки (d = 15 мм)- средний

диаметр витка пружины ( D = 150 мм)

8.3.2 Отсюда найдем

число рабочих витков

,

,

примем n=7

Число витков n+2=9

8.3.3

Напряжение цилиндрической пружины

Вывод

В ходе работы были рассчитаны

статический и динамический прогибы подвески, построена её упругая

характеристика и определены размеры упругого элемента, каким в данной

конструкции является цилиндрическая пружина.

СПИСОК ЛИТЕРАТУРЫ

1. Вахламов

В. К..Автомобили основы конструкции

. Беляев

В. П. Выполнение курсовых и дипломных проектов по

. специальности

190201 "Автомобиле- и тракторостроение" : учебное пособие для вузов

по специальности "Автомобиле- и тракторостроение / В. П. Беляев ;

Южно-Уральский Государственный Университет, Кафедра «Автомобили»