Технология производства сульфонатных присадок

Дипломная работа

Технология производства сульфонатных

присадок

Содержание

1. Технологическая часть

.1 Литературный обзор современных конструкций технологических

схем получения нейтрального сульфоната аммония

.2 Химизм процесса

.3 Описание технологической схемы

.4 Технологический расчет печи

.4.1 Исходные данные

.4.2 Расчет процесса горения

.5 Технологический расчет колонны-отбойника

.5.1 Исходные данные

.5.2 Расчет гидравлического сопротивления насадки

.5.3 Определение толщины тепловой изоляции

.6 Расчет насоса

.6.1 Исходные данные

.6.2 Расчетная схема насосной установки

1.6.3 Определение физических параметров перекачиваемой жидкости

.6.4 Определение потребного напора насоса

.6.5 Обоснование выбора марки насоса и его типоразмера

.6.6 Расчет и построение «рабочей точки»

.6.7 Описание конструкции и принципа действия насоса

. Механическая часть.

.1 Механический расчет печи.

.1.1 Расчет толщины стенки цилиндрической обечайки

2.1.2 Расчет на прочность и

укрепление штуцеров

.2 Механический расчет колонны -

отбойника

.2.1 Расчет толщины стенок

обечайки колонны

2.2.2 Расчет эллиптического днища колонны

.2.3 Расчет плоского днища колонны.

.2.4 Проведение гидроиспытания

2.2.5 Расчет на прочность и укрепление штуцеров

2.2.6 Расчет на ветровую нагрузку в условиях

гидроиспытания

2.3 Механический расчет реактора

- сульфуратора

.3.1 Расчет толщины стенки

обечайки

.3.2 Расчет укреплений отверстий

штуцеров.

3. Экономическая часть

. Охрана труда

.1 Анализ опасности технологического процесса и работы

оборудования

4.2 Мероприятия по обеспечению безопасности процесса.

4.3 Санитарно-гигиенические мероприятия

.4 Противопожарные мероприятия

5. Охрана окружающей среды

.1 Экологическое обоснование выбора площадки для

строительства

.2 Охрана атмосферного воздуха от загрязнений

.3 Сточные воды. Методы их обезвреживания и переработки

.4 Твердые и жидкие отходы. Методы их обезвреживания и

переработки

ЗАКЛЮЧЕНИЕ

ВВЕДЕНИЕ

Производство сульфонатных присадок представляет собой комплекс, в состав

которого входят самостоятельные технологические установки стадийного получения

промежуточных продуктов.

Комплекс ПМС предназначен для получения сульфонатных присадок типа КНД и

НСК, используемых в качестве моюще-диспергирующего и нейтрализующего компонента

моторных масел. Действие сульфонатных присадок основано на способности

нейтрализовывать кислые продукты сгорания топлива и окисления масла,

препятствовать осаждению на деталях цилиндро-поршневой группы двигателей

углеродистых отложений, образующихся в результате работы двигателя внутреннего

сгорания.

Производство сульфонатных присадок включает в себя две технологические

установки:

· Установка получения нейтрального сульфоната аммония (ПМС-1)

· Установка получения сульфонатных присадок (ПМС-2)

Автор процесса - ОАО «ВНИИНП»

Автор проекта - «ЛьвовГипронефтехим»

Привязку к общезаводским коммуникациям выполнил ОАО

«Самаранефтехимпроект».

Технологический проект узла получения контактного газа выполнен Тульским

филиалом «Гипрохим».

Комплекс введен в эксплуатацию в 1967 году.

Установка ПМС-1 выпускает следующую продукцию:

· Нейтральный сульфонат аммония, который используется как исходное сырье

для производства присадок КНД и НСК-1. Кроме этого, НСА так же используется на

комплексе АСП при производстве алкилсалицилатных присадок для стабилизации качества.

· Сульфированный полиалкилбензол, который используется для производства

присадки НСК-2.

Основным сырьем для производства нейтрального сульфоната аммония являются

следующие компоненты:

1. Сера жидкая техническая сорт 9998, которая применяется для получения

диоксида серы:

массовая доля серы не менее 99,98%

массовая доля золы не более 0,02%

массовая доля органических веществ не более 0,01%

массовая доля кислот при пересчете на серную кислоту не более 0,0015%

. Масло - сырье (типа М-11), которое является основным сырьем для

производства НСА:

- вязкость кинематическая при 100 оС: 11,5 - 12,5 мм2/с

массовая доля кокса не более 0,25%

массовая доля воды - отсутствие

температура застывания не выше минус 13 оС

массовая доля легких и средних ароматических углеводородов не менее 40%

массовая доля тяжелых ароматических углеводородов %, отсутствие

массовая доля смол не более 2%

3. Фракция бензиновая, используется на стадии сульфирования:

температура начала кипения не ниже 75 оС

- температура конца кипения не выше 180 оС

массовая доля ароматических углеводородов не более 10%

. Отгонный бензин, применяется в процессе нейтрализации:

температура начала кипения не ниже 100 оС

температура конца кипения не выше 150 оС

массовая доля воды не более 2%

. Водный раствор аммиака, используется для нейтрализации

сульфированного масла:

- массовая доля аммиака 4-8%

Помимо вышеперечисленных компонентов в процессе так же принимают участие

следующие вещества:

топливный газ, используется для нагрева сжатого воздуха дымовыми газами,

образующимися при сжигании в печах во время пуска установки

воздух осушенный, применяется для получения контактного газа

катализатор ванадиевый СВД (КД) - Г, используется для получения триоксида

серы.

В 2002 году была введена в эксплуатацию резервная схема сульфирования и

нейтрализации. Это позволило не прекращать выпуск продукции на время проведения

текущего ремонта. Так же необходимо отметить, что данная схема является более

современной и компактной.

В данной работе производится перерасчет резервной схемы.

печь горение жидкость сульфонат аммоний

1. Технологическая часть

1.1 Литературный обзор современных

конструкций технологических схем получения нейтрального сульфоната аммония

При сравнении двух схем получения нейтрального сульфоната аммония,

которые используются на установке ПМС-1, нужно отметить, что каждая из этих

схем имеет как достоинства, так и недостатки. Например, к достоинствам основной

схемы сульфирования и нейтрализации следует отнести простоту конструкции. Это

очень важно при проведении очистных и ремонтных работ. К недостаткам можно

отнести большие размеры системы.

К достоинствам резервной схемы сульфирования можно отнести компактные

размеры, данная система также более удобна в обслуживании, но отсутствует

возможность установки резервного оборудования. Кроме этого необходимо отметить,

что при проведении ремонтных или очистных работ необходима полная разборка

системы.

Основные аппараты установки ПМС-1:

1. Печь циклонная, предназначена для сжигания жидкой серы и получения

диоксида серы.

Среда: жидкая сера, осушенный воздух;

Температура: 700 - 1200 оС;

Давление: 0,07 МПа

. Контактный аппарат, предназначен для окисления диоксида серы в

триоксид.

Среда: диоксид серы;

Температура: 650 оС;

Давление: 0,07 МПа;

Катализатор ванадиевый СВД (КД) - Г

. Реактор - сульфуратор, предназначен для сульфирования масла М-11

триоксидом серы.

Среда: масло, триоксид серы, бензин;

Температура: 50 - 75 оС;

Давление: 0,06 МПа

. Смеситель, предназначен для получения нейтрального сульфоната

аммония.

Среда: сульфированное масло, водный раствор аммиака;

Температура: 40 - 80 оС; Давление: 0,06 МПа

1.2 Химизм процесса

Основные стадии получения сульфонатной присадки КНД:

· Получение контактного газа сжиганием серы в циклонных печах с последующим

окислением диоксида серы в триоксид серы в контактном аппарате в присутствии

ванадиевого катализатора;

· Сульфирование контактным газом масла - сырья (типа М-11) в растворе

бензина;

· Отстой бензинового раствора от водорастворимых солей аммония;

· Обменная реакция сульфоната аммония с гидратом окиси кальция;

· Карбонатация реакционной смеси газообразным углекислым газом в

присутствии промотора - уксусной кислоты;

· Отделение механических примесей от бензинового раствора

карбонатированного продукта в две ступени: на центрифугах и сепараторах;

· Отгонка бензина и воды на пленочных испарителях.

Получение присадки НСК осуществляют по технологической схеме производства

присадки КНД за исключением стадии карбонатации, которая не производится.

Получение контактного газа (с содержанием серы в газе 5-7 %) осуществляется

сжиганием серы в циклонных печах с последующим окислением диоксида серы в

триоксид серы в контактном аппарате на ванадиевом катализаторе. При этом

протекают следующие реакции:

S + 2O2 = 2SO2 + 78 кДж

SO2

+ О2 =

2SO3 + 46 кДж

Сульфирование масла-сырья (типа М-11) контактным газом проводится в

растворе бензина в гидродинамических реакторах.

Ароматические и нафтеноароматические углеводороды при взаимодействии с

триоксидом серы сульфируются в ароматическое кольцо с образованием сульфокислот:

Наряду с сульфированием ароматических углеводородов масла-сырья (типа

М-11) протекают побочные реакции окислительного дегидрирования

нафтенопарафиновых углеводородов, приводящих к образованию побочных продуктов:

кокса, гудрона, серной и сернистой кислот.

Побочные реакции интенсифицируются с ужесточением условий сульфирования:

повышенной температурой, недостаточной степенью осушки воздуха, высоким

содержанием SO3 в контактном газе.

Большое влияние на состав продуктов сульфирования может оказать групповой

химический состав масла-сырья (типа М-11). При содержании в масле ароматических

углеводородов в процессе сульфирования образуется повышенное количество

маслонерастворимых и водорастворимых сульфокислот. Накопление маслонерастворимых

продуктов в сульфированном масле вызывает трудности при проведении процессов

карбонатации и очистки присадки КНД и НСК (марка НСК-1) от механических

примесей. Нейтрализация сульфированного масла проводится водным раствором

аммиака. В процессе нейтрализации образуется сульфонат аммония, а также сульфат

и сульфит аммония, нейтрализации подвергаются и продукты окислительного

действия SO3 на углеводороды масла:

SO2 + 2NH4OH

→ (NH4)2SO3 +H2O3

+ 2NH4OH → (NH4)2SO4 +H2O

В результате нейтрализованная смесь рассаливается на два слоя. Верхний

слой содержит бензиновый раствор сульфоната аммония. Нижний слой содержит

водный раствор сульфоната и сульфита аммония, водорастворимых сульфонатов

аммония и других побочных продуктов реакции сульфирования.

Сульфонат аммония - исходное сырье для производства присадок НСК (марка

НСК-1) и КНД.

1.3 Описание технологической схемы

Получение контактного газа

Жидкая сера из автобойлера самотеком поступает в заглубленную емкость Е-201,

откуда передавливается сжатым воздухом в емкость хранения жидкой серы Е-202.

Предусмотрена циркуляция жидкой серы по следующей схеме: Е-202→Н-201/1,2→Е-202.

Линия циркуляции снабжена паровой рубашкой. Температура в емкостях Е-201

и Е-202 поддерживается в пределах 130-150 оС за счет подачи пара с

давлением 0,6 - 1 МПа в рубашки емкостей и циркуляции жидкой серы. Температура

в Е-201 и Е-202 регистрируется прибором поз. 104. Замер уровня в емкости Е-202

осуществляется вручную с помощью рулетки с лотом. Давление сжатого воздуха

регистрируется прибором поз. 203, клапан которого установлен на линии подачи

сжатого воздуха на установку. Из емкости Е-202 жидкая сера насосом Н-201/1

(Н-202/2) подается на сжигание в печи П-201/1 (П-201/2). Избыток жидкой серы по

линии циркуляции возвращается в емкость Е-202. Расход жидкой серы в печь

П-201/1 (П-201/2) составляет 100 - 200 кг/ч и поддерживается вручную. Для

поддержания нормального горения и разбавления полученного диоксида серы в печь

П-201/1 (П-201/2) подается осушенный сжатый воздух с точкой росы не выше минус

40 оС. Температура точки росы регистрируется прибором поз. 83.

Расход сжатого воздуха в печь П-201/1 (П-201/2) в пределах 500-2500 м3/ч

регулируется прибором поз. 253, клапан которого установлен на линии подачи

сжатого воздуха в топки печей.

Температура в топках печей поддерживается в пределах 600 - 1200 оС

и регистрируется прибором поз. 103. Для охлаждения стенок печей и поддержания

требуемой температуры в топках печей в рубашки печей П-201/1 (П-201/2) подается

атмосферный воздух воздуходувками В-201 (В-201). Расход атмосферного воздуха на

охлаждение печей П-201/1 (П-201/2)регулируется заслонками, установленными на

входе воздуха в печи.

Полученный газ с содержанием диоксида серы 5 - 8% об. Охлаждается до температуры

400 - 450 оС за счет подачи атмосферного воздуха от воздуходувок

В-201 (В-202) в рубашку линии выхода сернистого газа из П-201/1 (П-201/2),

которая регистрируется прибором поз. 103, поступает в верхнюю часть контактного

аппарата К-201 и проходит последовательно три слоя контактной массы ванадиевого

катализатора, где происходит окисление диоксида серы в триоксид серы. Давление

контактного газа на входе в К-201 регистрируется прибором поз. 204. Для съема

тепла реакции контактный аппарат К-201 оборудован двумя встроенными

холодильниками воздушного охлаждения.

Температура контактного газа в К-201 по слоям регистрируется прибором

поз. 105. Расход воздуха в холодильники от воздуходувок В-201 (В-202)

регулируется вручную заслонками, установленными на линии подачи воздуха во

встроенные холодильники контактного аппарата К-201. Из контактного аппарата

К-201 контактный газ, содержащий 5 - 7% об. триоксида серы, через холодильник

Х-205 поступает в реактор сульфирования Р-202/1 (Р-202/2). Предусмотрена подача

контактного газа в реактор сульфирования и нейтрализации. Температура

контактного газа после Х-205, на входе в Р-202/1 (Р-202/2) поддерживается в

пределах 40 - 80 оС и регистрируется прибором поз. 104.

Сульфирование масла контактным газом и нейтрализация сульфированного

масла водным раствором аммиака с получением нейтрального сульфоната аммония.

Масло-сырье (типа М-11) из резервуаров товарного парка Р-12, Р-1421,

Р-1422 поступает на прием насосов Н-101/1 (Н-101/2), Н-202/1 (Н-202/2). Насосом

Н-101/1 (Н-101/2) масло-сырье (типа М-11) подается через смеситель А-202 в

циклон Ц-202 через два ввода. В циклоне Ц-202 масло-сырье (типа М-11)

распыляется с помощью форсунок и поглощает триоксид серы и пары бензина из

отработанного контактного газа, который поступает через смеситель А-202 в Ц-202

из емкости Е-205. Расход масла в смеситель А-202 регистрируется прибором поз.

256. Расход масла в Ц-202 регулируется прибором поз. 266, клапан которого

установлен на линии выкида насоса Н-101/1 (Н-101/2). Из циклона Ц-202 отработанный

контактный газ через отбойник К-202 и емкость Е-21а сбрасывается на свечу.

Уносимые вместе с газом пары бензина конденсируются в емкости Е-21а и на свече.

По мере накопления конденсата бензина в Е-21а, а со свечи постоянно, бензин

перетекает в сборник бензина Е-25. По мере набора уровня в сборнике Е-25 бензин

насосом Н-14/1 (Н-14/2, Н-14/3) возвращается в процесс.

Из циклона частично просульфированное масло поступает в линию приема

насоса Н-202/1 (Н-202/2). Смесь масла-сырья из резервуаров товарного парка

Р-12, Р-1421 и частично просульфированного масла из циклона Ц-202 насосом

Н-202/1 (Н-202/2) через фильтр тонкой очистки Ф-201 (Ф-202) подается в реакторы

сульфирования Р-202/1 (Р-202/2) или в реактор сульфирования Р-201 резервной

системы сульфирования и нейтрализации. Для охлаждения смеси масла-сырья (типа

М-11) и частично просульфированного масла из Ц-202 имеется возможность подачи

его через холодильник Х-207. Для снижения вязкости масла на прием насоса

Н-202/1 (Н-202/2) подается бензин из емкости Е-37/1, Е-16/3, резервуара Т-101

насосом Н-14/1 (Н-14/2, Н-14/3). Расход бензина регулируется прибором поз. 251,

клапан которого установлен на линии выкида насоса Н-14/1 (Н-14/2, Н-14/3).

Общий расход смеси масла и бензина в реакторы Р-202/1 (Р-202/2) и реактор

сульфирования Р-201 резервной системы сульфирования нейтрализации регулируется

прибором поз. 265, клапан которого установлен на линии выкида насоса Н-202/1

(Н-202/2). Имеется возможность раздельной подачи бензина и смеси масла на

реакторы сульфирования Р-202/1 (Р-202/2).

Контактный газ из контактного аппарата К-201 через холодильник Х-205, где

охлаждается до температуры 40 - 80 оС, поступает в реакторы

сульфирования Р-202/1 (Р-202/2), или в реактор сульфирования Р-201 резервной

системы сульфирования и нейтрализации. В реакторах Р-202/1 (Р-202/2), а также в

реакторе сульфирования Р-201 резервной системы сульфирования и нейтрализации

проходит сульфирование масла-сырья (типа М-11) и частично просульфированного

масла из циклона Ц-202. Температура в реакторах поддерживается в пределах 50 -

75 оС и регистрируется прибором поз. 104. Сульфированное масло из

реакторов Р-202/1 (Р-202/2) поступает в емкость Е-205, где происходит отделение

сульфированного масла от газовой фазы. Отработанный контактный газ из Е-205

поступает в циклон Ц-202 через смеситель А-202. Для снижения вязкости

сульфированного масла в емкость Е-205 подается бензин из емкости Е-37/1,

резервуара Т-101, емкости Е-16/3 насосом Н-14/1 (Н-14/2, Н-14/3). Уровень в

емкости Е-205 регистрируется прибором поз. 305. Температура в емкости Е-205

поддерживается в пределах 40 - 70 оС и регистрируется прибором поз.

104. Сульфированное масло из емкости Е-205 насосом Н-203/1 (Н-203/2) подается

через диафрагмовый смеситель С-201в емкость Е-204, либо через вихревой смеситель

С-202. Одновременно в смесители С-201, С-202 подается водный раствор аммиака 4

- 8% концентрации из емкости Е-37/2 (Е-37/3) насосом Н-21 (Н-22, Н-22а).

Температура в С-201 регистрируется прибором поз. 109. Водный раствор аммиака

готовится в емкости Е-37/2 (Е-37/3). Емкость Е-37/2 (Е-37/3) заполняют

оборотной или химочищенной водой, под слой воды подается аммиак по трубопроводу

из цеха №8. Расход водного раствора аммиака регулируется прибором поз. 250,

клапан которого установлен на линии выкида насоса Н-21 (Н-22, Н-22а) с

коррекцией по рН в емкости Е-204 поз. 81. В смесителях С-201, С-202 протекает

реакция нейтрализации сульфированного масла водным раствором аммиака. Из

смесителей С-201, С-202 нейтральный сульфонат аммония поступает в емкость

Е-204, где завершается процесс нейтрализации сульфированного масла при

постоянной циркуляции по схеме:

Е-204 → Н-204/1 (Н-204/2) → Е-204

Для снижения вязкости нейтрального сульфоната аммония в Е-204 подается

бензин насосом Н-14/1 (Н-14/2, Н-14/3) из емкости Е-37/1 (Е16/3, Т-101).

Уровень в емкости Е-204 регулируется прибором поз. 304, клапан которого

установлен на линии выкида насоса Н-204/1 (Н-204/2). Температура в емкости

Е-204 поддерживается в пределах 60 - 80 оС и регистрируется прибором

поз. 104. На линии циркуляции установлен рН-метр показания которого

регистрируются прибором поз. 81.

Сульфирование масла контактным газом и нейтрализация сульфированного

масла водным раствором аммиака с получением нейтрального сульфоната аммония на

резервной схеме сульфирования и нейтрализации

Масло-сырье из резервуаров товарного парка Р-1421, Р-1422 поступает на

прием насоса Н-202/1 (Н-202/2) и насоса Н-101/1 (Н-101/2). Масло-сырье насосом

Н-101/1 (Н-101/2) подается через смеситель А-202 в циклон Ц-202 на орошение.

Смесь частично просульфированного масло и масла-сырья (типа М-11) насосом

Н-202/1 (Н-202/2) через фильтры тонкой очистки подается в реактор сульфирования

Р-201 резервной схемы сульфирования и нейтрализации. Для снижения вязкости

масла на прием насоса Н-202/1 (Н-202/2) подается бензин из емкости Е-37/1,

Е-16/3, резервуара Т-101 насосом Н-14/1 (Н-14/2, Н-14/3). Общий расход смеси в

реактор Р-201 регулируется прибором поз. 265, клапан которого установлен на

линии выкида насоса Н-202/1 (Н-202/2) и составляет 2 - 5 м3/ч. Имеется

возможность раздельной подачи бензина в форсунку оросителя О-201 резервной

системы сульфирования и нейтрализации.

Контактный газ из контактного аппарата К-201 через холодильник Х-205, где

охлаждается до температуры 40 - 80 оС, поступает в реактор сульфирования

Р-201. В реакторе Р-201 происходит сульфирование масла-сырья и частично

просульфированного масла из Ц-202. Температура сульфированного масла на выходе

из реактора Р-201 регистрируется прибором поз. 104, термопара которого

расположена в газосепараторе С-203. Сульфированное масло из реактора Р-201

поступает через ороситель О-201 в газосепаратор С-203, где происходит отделение

сульфированного масла от газовой фазы. Отработанный контактный газ из

газосепаратора поступает в циклон Ц-202 через смеситель А-202. Для снижения

вязкости сульфированного масла в ороситель О-201 подается бензин из емкости

Е-37/1, резервуара Т-101, емкости Е-16/3 насосом Н-14/1 (Н-14/2, Н-14/3).

Сульфированное масло из газосепаратора С-203 самотеком поступает в вихревой

смеситель С-204. Одновременно в смеситель С-204 подается водный раствор аммиака

4 - 8 % концентрации из емкости Е-37/2 (Е-37/3) насосом Н-21 (Н-22, Н-22а) и

рециркулят от насосов Н-204/1, Н-204/2. Из вихревого смесителя С-204 через

колено С-205 нейтральный сульфонат аммония поступает в диафрагмовый смеситель

С-206. Из колена С-205 для более полной нейтрализации предусмотрена

рециркуляция насосами Н-204/1, Н-204/2 в вихревой смеситель С-204. Температура

нейтрального сульфоната аммония регулируется прибором поз. 104, термопара

которого установлена на диафрагмовом смесителе С-206. Расход водного раствора

аммиака регулируется прибором поз. 250, клапан которого установлен на линии

выкида насоса Н-21 (Н-22, Н-22а) с коррекцией по рН в емкости Е-204 поз. 82. В

смесителях С-204, С-205, С-206 протекает реакция нейтрализации сульфированного

масла водным раствором аммиака. Диафрагмовый смеситель С-206 обеспечивает более

полную нейтрализацию продукта. Из смесителя С-206 нейтральный сульфонат аммония

через катушку С-207 поступает в емкость Е-204, где завершается процесс

нейтрализации сульфированного масла при постоянно циркуляции по схеме:

Е-204 → Н-204/1 (Н-204/2) → Е-204

Отстой нейтрального сульфоната аммония от водорастворимых солей аммония

Отстой нейтрального сульфоната аммония происходит в емкостях-отстойниках

Е-38/1, Е-38/2, Е-38/3, Е-39/1, Е-39/2. Нейтральный сульфонат аммония из Е-204

насосом Н-204/1 (Н-204/2) подается в емкость-отстойник Е-38/3 (Е-38/1, Е-38/2).

1 - 3 раза в сутки снизу емкостей Е-38/3 (Е-38/1, Е-38/2) вручную дренируется в

промканализацию. Сверху емкости Е-38/3 отстоявшийся раствор нейтрального

сульфоната аммония перетекает в последовательно работающие емкости-отстойники

по схеме:

Е-38/3 → Е-38/1 → Е-38/2 → Е-39/1 → Е-39/2

Температура в емкостях-отстойниках Е-38/1, Е-38/2, Е-39/1 поддерживается

в пределах 50 - 70 оС за счет подачи острого пара в наружные

змеевики емкостей и регистрируется прибором поз. 104. Уровень раздела фаз в

емкости-отстойнике Е-38/1 (Е-38/2) регулируется прибором поз. 310 (поз. 309),

клапаны которых установлены на линии дренаже водорастворимых солей в

промканализацию. Уровень в емкости Е-39/1 (Е-39/2) регистрируется прибором поз.

311 (поз. 308). Схемой предусмотрена подача из емкости Е-38/3 (Е-38/1, Е-38/2)

нижнего слоя водорастворимых солей с рН > 10 на установку АСП-2 цеха №42 для

нейтрализации кислых стоков.

Из емкости Е-39/1 (Е-39/2) нейтральный сульфонат аммония насосом Н-10/3

(Н-10/4) подается на ПМС-2 для приготовления реакционной смеси в мешалки М-5

(М-5/1), а также на хранение в резервуар Р-1420 и емкость Е-42/1.

1.4 Технологический расчет печи

1.4.1 Исходные данные

Таблица 1 - Исходные данные для технологического расчета печи

|

Производительность

|

620 м3/ч

|

|

Рабочая среда

|

Топливный газ, сера, сжатый

воздух

|

|

Температура

|

600 - 750 оС

|

|

Давление

|

0,06 МПа

|

Рисунок 1 - Схема аппарата

1.4.2 Расчет процесса горения

Состав газообразного топливного газа, % масс. приведен в таблице

Таблица 2 - Состав топливного газа

|

Компонент

|

H2

|

CH4

|

C2H6

|

C3H8

|

C4H8

|

N2

|

|

Доля, % масс.

|

1,5

|

35,6

|

47,5

|

10,4

|

3,6

|

1,4

|

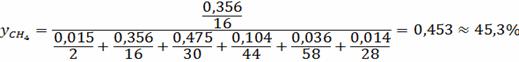

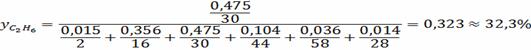

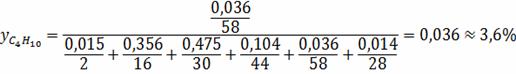

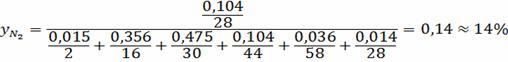

Переведем массовый состав топлива в мольный по формуле:

(1)

(1)

где

- массовая доля компонента

- массовая доля компонента

- мольная масса компонента

- мольная масса компонента

Найдем мольное содержание каждого компонента в топливе и представим в

таблице 3.

Таблица 3 - мольное содержание компонентов в топливе

|

H2

|

CH4

|

C2H6

|

C3H8

|

C4H8

|

N2

|

|

Mi

|

2

|

16

|

30

|

44

|

58

|

28

|

|

xi, %

|

1,5

|

35,6

|

47,5

|

10,4

|

3,6

|

1,4

|

|

yi, %

|

15,3

|

45,3

|

32,3

|

4,8

|

1,3

|

1

|

|

,

МДж/м3 ,

МДж/м3

|

10,8

|

35,84

|

63,8

|

91,32

|

109,3

|

0

|

где

- низшая теплота сгорания i-ого компонента смеси

газообразного топлива. Теплоту сгорания топлива определяем по формуле:

- низшая теплота сгорания i-ого компонента смеси

газообразного топлива. Теплоту сгорания топлива определяем по формуле:

(2)

(2)

Среднюю молекулярную массу топлива вычисляем по формуле:

(3)

(3)

Плотность топливного газа:

(4)

(4)

Элементарный состав газообразного топлива (% масс.) определим по формуле:

(5)

(5)

где

- число атомов углерода в молекулах отдельных компонентов,

входящих в состав газообразного топлива.

- число атомов углерода в молекулах отдельных компонентов,

входящих в состав газообразного топлива.

Теоретическое количество воздуха, необходимого для сжигания 1 кг топлива:

(6)

(6)

Фактический расчет воздуха рассчитаем по формуле:

(7)

(7)

где

- принятый коэффициент избытка воздуха

- принятый коэффициент избытка воздуха

Массовый состав дымовых газов:

Общее количество продуктов сгорания определим по формуле:

(8)

(8)

Найдем объемный состав продуктов сгорания:

Определим суммарный объем дымовых газов:

Плотность дымовых газов при нормальных условиях:

(9)

(9)

1.5 Технологический расчет

колонны-отбойника

1.5.1 Исходные данные

Таблица 4 - Исходные данные по заданию

|

Производительность

|

2,4 м3/ч

|

|

Рабочая среда

|

Контактный газ, масло, пары

бензина

|

|

Температура рабочей среды

|

20 - 50 оС

|

|

Насадочные устройства

|

Кольца Рашига

|

|

Рабочее давление

|

0,06 МПа

|

Рисунок 2 - Схема аппарата

Для выбранной насадки, т.е. колец Рашига

мм:

мм:

Удельная поверхность

Свободный объем

Насыпная плотность

1.5.2 Расчет гидравлического

сопротивления насадки

Рассчитаем критерий Рейнольдса для газа в верхней и нижней частях

колонны:

(10)

(10)

Для верхней части колонны:

Для нижней части колонны:

Отсюда следует, что режим движения турбулентный.

Рассчитаем коэффициент сопротивления сухой насадки:

(11)

(11)

Для верхней части колонны:

Для нижней части колонны:

Рассчитаем гидравлическое сопротивление сухой насадки:

(12)

(12)

Для верхней части колонны:

Для нижней части колонны:

1.5.3 Определение толщины тепловой

изоляции

Толщину тепловой изоляции δи находят из равенства удельных

тепловых потоков через слой изоляции от поверхности изоляции в окружающую

среду:

(13)

(13)

где - коэффициент теплоотдачи от внешней поверхности изоляционного

материала в окружающую среду, Вт/м2

К;

К;

(14)

(14)

- температура изоляции со стороны окружающей среды, для

аппарата, работающего в закрытом помещении

- температура изоляции со стороны окружающей среды, для

аппарата, работающего в закрытом помещении

;

;

- температура изоляции со стороны аппарата. Ввиду

незначительного термического сопротивления стенки аппарата по сравнению с

термическим сопротивлением слоя изоляции

- температура изоляции со стороны аппарата. Ввиду

незначительного термического сопротивления стенки аппарата по сравнению с

термическим сопротивлением слоя изоляции

принимают равной температуре греющего пара;

принимают равной температуре греющего пара;

- температура окружающей среды;

- температура окружающей среды;

- коэффициент теплопроводности изоляционного материала, Вт/м

- коэффициент теплопроводности изоляционного материала, Вт/м

К

К

Рассчитаем толщину тепловой изоляции:

Вт/м2

Вт/м2

К

К

В качестве материала для тепловой изоляции выбираем совелит (85% магнезия

и 15% асбеста), имеющий коэффициент теплопроводности

Вт/м

Вт/м

К

К

Найдем толщину тепловой изоляции, преобразовав формулу (13):

1.6 Расчет насоса

1.6.1 Исходные данные

Произвести необходимые расчеты и подобрать оптимальный вариант насоса для

подачи в реактор Р-202/1 из емкости Е-37/1 при следующих условиях:

· Среда - бензин

· Расход 8 м3/ч

· Давление в емкости атмосферное

· Давление в реакторе 0,06 МПа

· Температура 25 оС

· Геометрические размеры, м: z1=4; z2 =6;

L=10

1.6.2 Расчетная схема насосной

установки

1.6.3 Определение физических

параметров перекачиваемой жидкости

Плотность бензина при температуре

:

:

При

Таким образом

Кинематическая вязкость:

Динамическая вязкость:

Па

Па

с

с

Давление насыщенных паров:

1.6.4 Определение потребного напора

насоса

а) Определение геометрической высоты подъема жидкости (разности уровней

жидкости на выходе и входе в емкости, с учетом преодоления высоты реактора):

(26)

(26)

где Z1 - уровень жидкости в емкости Е-37/1, м- уровень жидкости в колонне

Р-202, м

б) Определение потерь напора на преодоление разности давлений в приемном

и напорном резервуарах:

(27)

(27)

где Рн - абсолютное давление нагнетания (избыточное) в емкости Е-37/1,

Па;

Рв - абсолютное давление всасывания (избыточное) в реакторе Р-202/1, Па

в) Определение диаметров трубопровода во всасывающем и нагнетательном

тракте

Зададимся рекомендуемой скоростью движения жидкости:

В нагнетательном трубопроводе скорость нагнетания Wн = 0,75 м/с

Во всасывающем трубопроводе скорость всасывания Wв = 0,5 м/с

Выразим диаметры трубопроводов из формул скорости течения жидкости:

(28)

(28)

(29)

(29)

Откуда:

(30)

(30)

(31)

(31)

Где d - диаметр трубопровода, м- расход перекачиваемой жидкости, м3/с-

скорость течения жидкости, м/с

Для дальнейшего расчета диаметров необходимо расход Q выразить в м3/с.

Для этого заданный расход в часах поделим на 3600 секунд. Получаем:

Выбираем по ГОСТ 8732-78 трубы, ближайшие к данным значениям.

Для всасывающего трубопровода диаметр (108

5,0)

5,0)

10-3 м

10-3 м

Для нагнетательного трубопровода диаметр (108

5,0)

5,0)

10-3 м

10-3 м

Уточняем скорость течения жидкости по стандартным внутренним диаметрам

трубопроводов:

(32)

(32)

Где

- внутренний диаметр трубопровода, м;

- внутренний диаметр трубопровода, м;

- наружный диаметр трубопровода, м;

- наружный диаметр трубопровода, м;

- толщина стенки трубопровода, м

- толщина стенки трубопровода, м

Истинные скорости течения жидкости определим из выражений (28) и (29):

Сравниваем истинные скорости течения жидкости с заданными:

г) Определение режима течения жидкости в трубопроводах (числа Рейнольдса)

Критерий Рейнольдса определяется по формуле:

(33)

(33)

Где Re - число Рейнольдса- скорость течения жидкости, м/с;  - внутренний диаметр трубопровода,

м;

- внутренний диаметр трубопровода,

м;  - кинематическая вязкость, м2/с

- кинематическая вязкость, м2/с

Всасывающий трубопровод:

Нагнетательный трубопровод:

Так как число Re в обоих случаях превышает значение зоны перехода от

ламинарного режима течения жидкости к турбулентному, равное 10000, то это

означает, что в трубопроводах развитый турбулентный режим.

д) Определение коэффициента сопротивления трения

Для турбулентного режима коэффициент сопротивления трения определяем по

формуле:

(34)

(34)

Для всасывающего трубопровода:

Для нагнетательного трубопровода:

е) Определение коэффициентов местных сопротивлений

Во всасывающем трубопроводе располагаются два проходных вентиля и колено

с поворотом на 90 градусов. Для этих элементов по справочной литературе находим

коэффициенты местных сопротивлений: для проходного вентиля  , для колена с поворотом на 90

градусов

, для колена с поворотом на 90

градусов  ,

, . С учетом сопротивления,

возникающего при входе жидкости в насос

. С учетом сопротивления,

возникающего при входе жидкости в насос  , сумма коэффициентов местных

сопротивлений на всасывающем тракте будет равна:

, сумма коэффициентов местных

сопротивлений на всасывающем тракте будет равна:

(35)

(35)

В нагнетательном трубопроводе расположены следующие элементы: 3 проходных

вентиля  , обратный клапан

, обратный клапан  =2, диафрагма

=2, диафрагма  , теплообменник

, теплообменник  , 3 колена с поворотом на 90

градусов

, 3 колена с поворотом на 90

градусов  . С учетом сопротивления,

возникающего при выходе жидкости из насоса

. С учетом сопротивления,

возникающего при выходе жидкости из насоса  , сумма коэффициентов местных

сопротивлений в нагнетательном тракте равна:

, сумма коэффициентов местных

сопротивлений в нагнетательном тракте равна:

ж) Определение потерь напора на преодоление сил трения и местных

сопротивлений во всасывающем и нагнетательном трубопроводе

Используем формулу Дарси-Вейсбаха:

(37)

(37)

где ΔН - потери напора на преодоление сил трения, м-

фактическая длина трубопровода, м- внутренний диаметр трубопровода, м

- сумма местных сопротивлений на рассматриваемом

тракте

- сумма местных сопротивлений на рассматриваемом

тракте

Гидравлическое сопротивление

во всасывающем трубопроводе:

Гидравлическое сопротивление в нагнетательном трубопроводе:

и) Определение потребного напора насоса

Потребный напор определяем путем сложения рассчитанных составляющих, а

именно геометрической разницы уровней в печи и в колонне, потерь на преодоление

разницы давлений в печи и в колонне, а также местных гидравлических

сопротивлений во всасывающем и нагнетательном трубопроводах, плюс 5% на

неучтенные потери.

(40)

(40)

1.6.5 Обоснование выбора марки насоса

и его типоразмера

На современных типовых установках нефтеперерабатывающих заводов применяют

в основном центробежные насосы. Они получили широкое распространение в

различных отраслях народного хозяйства, в том числе в нефтеперерабатывающей

промышленности. Центробежные насосы выпускаются нескольких типов. Наиболее

широкое применение нашли насосы горизонтальные консольные одно- и двухступенчатые

(тип К), горизонтальные межопорные секционные с осевым разъемом корпуса (тип С)

и горизонтальные межопорные двухкорпусные (тип СД). Основным типом нефтяных

насосов по ГОСТ 23447-79 являются насосы типа К, предназначенные для работы при

подаче 8-2000 м3/ч, напоре 25 - 500 м. ст. ж. и температуре

перекачиваемого продукта 193-673 К.

Насосы этого типа имеют ряд существенных преимуществ по сравнению с

другими насосами: равномерность подачи жидкости; малые габаритные размеры при

большой производительности; удобство непосредственного соединения с двигателями

(электромотором или турбиной); простота обслуживания и ремонта.

Наряду с перечисленными достоинствами, насосы этого типа обладают

следующими недостатками:

· Отсутствие сухого всасывания. Перед пуском насос необходимо заполнять

жидкостью, так как разрежение, создаваемое при вращении рабочего колеса в

воздушной среде, недостаточно для подъема жидкости во всасывающую полость

насоса вследствие большей разности плотностей жидкости и воздуха.

· Зависимость напора от скорости вращения ротора. Невозможность варьировать

производительность без изменения напора.

· Сравнительно невысокий КПД (для насосов небольшой

производительности).

· Снижение КПД с увеличением вязкости перекачиваемой жидкости.

Однако благодаря отмеченным выше значительным достоинствам центробежные

насосы продолжают вытеснять поршневые, которые на многих нефтеперерабатывающих

заводах уже отсутствуют.

Следуя полученным и заданным параметрам работы Н=66,64 м; Q=50 м3/ч

подбираем нефтяной консольный насос НК 200/120-210.

1.6.6 Расчет и построение «рабочей

точки»

Рабочая точка определяется путем пересечения рабочих характеристик насоса

и сети. Графическое изображение характеристики сети представим выражением:

Обозначим  через

через  , а выражение в скобках через b:

, а выражение в скобках через b:

Подставляя данные значения в выражение  и

значение Q в разные моменты времени, строим

характеристику сети и совмещаем ее с характеристикой насоса. На пересечении

двух характеристик определим рабочую точку насоса и методом дросселирования

откорректируем заданные параметры насоса.

и

значение Q в разные моменты времени, строим

характеристику сети и совмещаем ее с характеристикой насоса. На пересечении

двух характеристик определим рабочую точку насоса и методом дросселирования

откорректируем заданные параметры насоса.

Таблица 6 - Характеристика насоса НК

200/120-210

|

Q, м3/ч

|

40

|

60

|

80

|

100

|

120

|

140

|

160

|

180

|

|

Н, м

|

154,3

|

149,6

|

145,4

|

141,8

|

138,8

|

136,3

|

134,4

|

133

|

Полученная в результате построения рабочая точка (т. А) не удовлетворяет

условию необходимого обеспечения заданного расхода, а именно QA>Q, 150 м3/ч > 50 м3/ч.

Поэтому для обеспечения Q=50 м3/ч

воспользуемся методом дросселирования, в результате чего получим т. В,

соответствующую заданным параметрам насоса.

Для отыскивания рабочей точки насоса рабочую характеристику насоса H=Ψ(Q) совмещаем с характеристикой сети.

Рисунок 4 - Характеристика насоса

Проверка на бескавитационную работу насоса

Проверим величину противокавитационного запаса по формуле:

где  - потери напора во всасывающем трубопроводе, м;

- потери напора во всасывающем трубопроводе, м;

- давление насыщенных паров при температуре 25 оС, для

бензина

- давление насыщенных паров при температуре 25 оС, для

бензина  = 4,2 кПа;

= 4,2 кПа;

- избыточное давление, Па;

- избыточное давление, Па;

- определяем по рисунку 2, м

- определяем по рисунку 2, м

Следовательно, запас выдержан.

Выбор электродвигателя

Определим требуемую мощность электродвигателя по формуле:

где  = 94,8 кВт - полезная мощность насоса;

= 94,8 кВт - полезная мощность насоса;

=0,58 - коэффициент полезного действия насоса

=0,58 - коэффициент полезного действия насоса

Согласно условию

По ГОСТ 19523-81 «Электродвигатели асинхронные серии, закрытые

обдуваемые» выбираем электродвигатель марки 3В225М-2 мощностью 50 кВт.

= 50 кВт;= 3000 об/мин - синхронная частота вращения;= 50 об/мин

- скольжение.

= 50 кВт;= 3000 об/мин - синхронная частота вращения;= 50 об/мин

- скольжение.

Номинальная частота вращения вала двигателя:

nдв = 3000 - 50 = 2950 об/мин

1.6.7 Описание конструкции и принципа

действия насоса

Основные детали насоса: корпус 3 спирального типа, крышка 5, ротор 1,

представленный валом и рабочим колесом 8, кронштейн подшипниковый 2, торцевые и

сальниковые уплотнения вала 4.

Корпус насоса, в котором расположена проточная часть, отлит заодно с

опорными лапами, входными и выходными патрубками. Опорные поверхности лап лежат

в горизонтальной плоскости, проходящей через ось вала насоса.

Со стороны привода к корпусу насоса присоединена крышка 6. Стык между

фланцами корпуса насоса и крышки, расположенный в вертикальной плоскости,

уплотнен спирально навитой прокладкой.

Ротор насоса вращается в двух шарикоподшипниковых опорах, установленных в

подшипниковом кронштейне, который фланцем присоединяется непосредственно к

крышке насоса, а опорной лапой к фундаментной плите. Подшипники -

радиально-упорные. Смазка подшипников циркуляционная, осуществляется масляным

туманом, создаваемым брызговиком 7, вращающимся вместе с валом. Охлаждение

подшипников - водяное. Температура масла при работе насоса не должна превышать

333 К.

Рабочее колесо диаметром DK = 375 мм установлено на цилиндрической шейке консольной части

вала и закрепляется гайкой.

Уплотнение вала в местах выхода его из корпуса насоса торцевое или

сальниковое.

Используются уплотнения следующих типов:

ОП - одинарное с проточной циркуляцией перекачиваемой жидкости

ОК - одинарное с самостоятельным контуром циркуляции перекачиваемой

жидкости и теплообменным устройством вала насоса

ДК - двойное с контуром циркуляции затворной жидкости

ДТ - двойное с контуром циркуляции затворной жидкости и теплообменным

устройством вала насоса

Сальниковые уплотнения применяются двух типов:

СО - сальниковое охлаждаемое

СГ - сальниковое охлаждение с подачей затворной жидкости

Уплотнения валов (как торцевые, так и сальниковые) взаимозаменяемы по

присоединительным и посадочным размерам для каждой марки насоса.

Для снижения давления перед уплотнением в насосах с колесами

одностороннего входа жидкости предусмотрено разгрузочное устройство, которое

представляет собой каналы во вращающихся частях целевого уплотнения,

сообщающиеся через отверстия в валу со всасывающим пространством насоса.

Разгрузка осевых усилий осуществляется сверлением в ступице рабочего

колеса, либо установкой рабочих колес входной частью в противоположные стороны.

Валы насоса и электродвигателя соединены зубчатой муфтой с промежуточным

валом типа МЗП.

Насос изготавливается с общей для насоса и электродвигателя

фундаментальной плитой. В ходе проведенных расчетов была изучена заданная

технологическая схема. После установления всех гидравлических сопротивлений был

определен потребный напор. На основании этого подобран нефтяной консольный

насос типа НК 200/120-210 с одним рабочим колесом. Выбранный насос был проверен

гидравлически и механически. Гидравлический расчет заключался в определении

бескавитационного запаса.

2. Механическая часть

2.1 Механический расчет печи

2.1.1 Расчет толщины стенки

цилиндрической обечайки

Расчетную толщину стенки цилиндрической обечайки, работающей под

внутренним избыточным давлением, найдем по формуле:

(47)

(47)

где  -

расчетная толщина

-

расчетная толщина

- прибавка на коррозию в течение 10 лет;

- прибавка на коррозию в течение 10 лет;

- технологическая прибавка, мм;

- технологическая прибавка, мм;

Определим расчетную толщину стенки корпуса печи:

(48)

(48)

где D = 1,35 м

= 1350 мм - диаметр аппарата;

P = 0,06 МПа - давление

внутри аппарата;

- коэффициент прочности сварного шва, принимаем

- коэффициент прочности сварного шва, принимаем

- допускаемое напряжение для стали Ст3сп,

- допускаемое напряжение для стали Ст3сп,  МПа

МПа

Принимаем толщину стенки S = 6 мм

Допускаемое избыточное давление рассчитаем по

формуле:

(49)

(49)

[P] >P

,86 МПа > 0,06 МПа

Условие прочности выполняется.

2.1.2

Расчет на прочность и укрепление штуцеров

Расчет укрепления одиночного отверстия под

штуцер (газоход) dy = 250 мм

Условия применения формул для расчета

укрепления отверстий:

(50)

(50)

где  - расчётный диаметр отверстия, мм;

- расчётный диаметр отверстия, мм;

- прибавка к расчетной толщине стенки штуцера, мм

- прибавка к расчетной толщине стенки штуцера, мм

(51)

(51)

Проверим условия применения:

Условия соблюдаются, значит, можем использовать формулы для расчёта.

Условие прочности для штуцера записывается в виде:

(52)

(52)

где  - допустимый диаметр штуцера, мм

- допустимый диаметр штуцера, мм

Допустимый диаметр штуцера определяется, как:

(53)

(53)

Найдем расчетную толщину стенки штуцера:

(54)

(54)

Итоговое значение толщины стенки штуцера найдем, используя формулу (47):

Сосчитаем допустимый диаметр штуцера, используя формулу (53):

Условие выполняется, следовательно, данный штуцер не требует

дополнительных укреплений. Аналогичным

образом, используя формулы (54) и (47), рассчитаем толщины других штуцеров:

Расчет толщины стенки патрубка штуцера dy=600 мм

Расчет толщины стенки патрубка штуцера dy=500 мм

Расчет стенки патрубка штуцера dy=810 мм

2.2 Механический

расчет колонны - отбойника

2.2.1

Расчет толщины стенок обечайки колонны

Определим расчетную толщину стенки цилиндрической обечайки по формуле

(48):

где D = 2 м =

2000 мм - диаметр аппарата;

P = 0,06 МПа - давление

внутри аппарата;

- коэффициент прочности сварного шва, принимаем

- коэффициент прочности сварного шва, принимаем

- допускаемое напряжение для стали Ст3сп,

- допускаемое напряжение для стали Ст3сп,  МПа

МПа

Принимаем толщину стенки S = 6 мм

Допускаемое избыточное давление рассчитаем по

формуле (49):

[P] >P

,59 МПа > 0,06 МПа

Условие прочности выполняется.

2.2.2 Расчет

эллиптического днища колонны

Толщину стенки верха днища рассчитываем по формуле:

(55)

(55)

где  -

расчетная толщина эллиптического днища колонны,

-

расчетная толщина эллиптического днища колонны,

(56)

(56)

где R - радиус кривизны в вершине днища по

внутренней поверхности, R=2000 мм;

Р - расчетное давление, Р=0,06МПа;

φр - расчетный коэффициент прочности

сварного шва φр=1;

- допускаемое напряжение для стали Ст3сп5 при t= 800С,

- допускаемое напряжение для стали Ст3сп5 при t= 800С,  80 = 149МПа

80 = 149МПа

Принимаем толщину стенки S = 6

мм.

Допускаемое избыточное внутреннее давление рассчитаем по формуле:

(57)

(57)

Условие прочности выполнено.

2.2.3 Расчет плоского

днища колонны

Толщину плоского круглого днища аппарата, работающего под

внутренним избыточным давлением, определяем по формуле:

где Sр

- расчетная

толщина стенки днища, определяется по формуле

(58)

(58)

где К - коэффициент, берется по ГОСТ14249-89 табл.3, К=0,45;

Р - расчетное давление, Р=0,06МПа;

- внутренний диаметр колонны,

- внутренний диаметр колонны,  ;

;

- расчетный коэффициент прочности сварного шва,

φр=1;

- расчетный коэффициент прочности сварного шва,

φр=1;

- допускаемое напряжение для стали Ст3сп5 при t= 800С,

- допускаемое напряжение для стали Ст3сп5 при t= 800С,  80= 149 МПа;

80= 149 МПа;

Ко - коэффициент ослабления, Ко = 0,99

Принимаем толщину плоского днища S = 22 мм.

Допускаемое давление на плоское днище

(59)

(59)

Условие прочности выполнено.

2.2.4 Проведение

гидроиспытания

Гидравлическому испытанию подлежат аппараты после их

изготовления или ремонта. Гидравлическое испытание аппаратов на

заводе-изготовителе проводят на пробное давление:

(60)

(60)

(при t=200C);

(при t=200C);

(при t=800C);

(при t=800C);

Р - расчетное давление, Р = 0,06 МПа

Значение давления при гидроиспытании

находится по следующей формуле:

(61)

(61)

где  - давление столба жидкости при гидроиспытании, МПа,

- давление столба жидкости при гидроиспытании, МПа,

(62)

(62)

где  - плотность жидкости (воды), кг/м3;

- плотность жидкости (воды), кг/м3;

- ускорение свободного падения тела, м/с2;

- ускорение свободного падения тела, м/с2;

- высота столба жидкости, м

- высота столба жидкости, м

Найдем давление при гидроиспытании:

Условие прочности аппарата:

(63)

(63)

где Re - предел текучести для стали Ст3сп5;

- максимальное напряжение в сечении аппарата,

- максимальное напряжение в сечении аппарата,

(64)

(64)

Проверяем условие прочности аппарата:

Условие прочности соблюдается, следовательно, расчет произведен верно.

2.2.5 Расчет на прочность и

укрепление штуцеров

Расчет укрепления одиночного отверстия под

штуцер dy = 200 мм

Определяем расчетную толщину стенки штуцера по формуле (54):

- допустимое напряжение для стали Ст3сп5 при t= 800С,

- допустимое напряжение для стали Ст3сп5 при t= 800С,  80= 149МПа;

80= 149МПа;

d -

диаметр штуцера, d = 200 мм

Итоговое значение толщины стенки штуцера найдем, используя формулу (47):

Проверим условия применения формул для

расчета укрепления отверстий, используя формулы (50) и (51):

Условия соблюдаются, значит, можем использовать формулы для расчёта.

Найдем допустимый диаметр штуцера, не требующий укрепления по формуле

(53):

Проверим условие прочности по формуле (52):

Условие выполняется, следовательно, данный штуцер не требует

дополнительных укреплений.

Расчет укрепления отверстия под штуцер для

входа паров dy = 500 мм

Определяем расчетную толщину стенки штуцера по формуле (54):

Найдем итоговое значение толщины стенки штуцера:

Проверим условия применения формул для

расчета укрепления отверстий, используя формулы (50) и (51):

Условия соблюдаются, значит, можем использовать формулы для расчёта.

Найдем допустимый диаметр штуцера, не требующий укрепления по формуле

(53):

Проверим условие прочности по формуле (52):

Условие выполняется, следовательно, данный штуцер не требует

дополнительных укреплений.

Расчет толщины стенки люка - лаза dy = 600 мм

Расчетную толщину стенки люка - лаза определяем по формуле (54):

Найдем итоговое значение толщины стенки штуцера:

Проверим условия применения формул для

расчета укрепления отверстий, используя формулы (50) и (51):

Условия соблюдаются, значит, можем использовать формулы для расчёта.

Найдем допустимый диаметр штуцера, не требующий укрепления по формуле

(53):

Проверим условие прочности по формуле (52):

Условие выполняется, следовательно, данный штуцер не требует

дополнительных укреплений.

2.2.6 Расчет на

ветровую нагрузку в условиях гидроиспытания

Период основного тона собственных колебаний аппарата постоянного сечения

с приблизительно равномерно распределенной по высоте массой будем определяется

по формуле:

(65)

(65)

где  (66)

(66)

H -

высота колонны (с учетом высоты опоры), H = 30,5 м;- общий вес колонны с водой G = 955916 Н;

g -

ускорение свободного падения тела, g = 9,81м/с2;

I -

момент инерции верхнего основного металлического сечения аппарата относительно

центральной оси, м4;

СF - коэффициент неравномерности сжатия

грунта, кгс/см3. Определяется по данным инженерной геологии, а при

отсутствии таких данных принимают СF = 6∙107 H/м3;

IF - минимальный момент инерции подошвы фундамента, м4;

Найдем момент инерции сечения аппарата:

(67)

(67)

где Dн - наружный диаметр аппарата, Dн = 2,012 м;

Dвн - внутренний диаметр аппарата, Dвн = 2 м

Определяем минимальный момент инерции подошвы фундамента по формуле:

(68)

(68)

где  - наружный диаметр опорного кольца,

- наружный диаметр опорного кольца,

- внутренний диаметр опорного кольца,

- внутренний диаметр опорного кольца,

Разобьем колонну по высоте на 4 участка:

й участок: высота h1 = 10 м;

вес G1 =

320160 H;

й участок: высота h2 = 7,9

м; вес G2 =

267067 H;

й участок: высота h3 = 7,9

м; вес G3 =

267067 H;

й участок: высота h4 = 4,7

м; вес G4 =

101622 H;

Ветровая нагрузка на i-м

участке определяется по формуле :

(69)

(69)

Рist - средняя составляющая ветровой нагрузки, Н;

Pidуn -

пульсационная составляющая от ветровой нагрузки, Н

Среднюю составляющую ветровой нагрузки определяем по формуле:

(70)

(70)

где hi - высота i-го участка колонны, м;

- нормативное значение средней составляющей ветровой

нагрузки на середине i-го

участка,

- нормативное значение средней составляющей ветровой

нагрузки на середине i-го

участка,

(71)

(71)

где  - нормативное значение ветрового давления, для второго

ветрового района,

- нормативное значение ветрового давления, для второго

ветрового района,  ;

;  - аэродинамический коэффициент, для нашего аппарата

- аэродинамический коэффициент, для нашего аппарата  ;

;  - коэффициент, учитывающий изменение

ветрового давления по высоте аппарата,

- коэффициент, учитывающий изменение

ветрового давления по высоте аппарата,

(72)

(72)

где - расстояние от середины участка до

поверхности земли,

- расстояние от середины участка до

поверхности земли,

Найдем нормативное значение средней составляющей ветровой нагрузки:

Сосчитаем среднюю составляющую ветровой нагрузки:

Пульсационную составляющую ветровой нагрузки определяем по формуле:

(73)

(73)

где  - коэффициент динамичности;

- коэффициент динамичности;

- приведённое относительное ускорение центра тяжести i-го участка аппарата;

- приведённое относительное ускорение центра тяжести i-го участка аппарата;  - вес i-го участка аппарата;

- вес i-го участка аппарата;  - коэффициент пространственной

корреляции пульсаций давлений ветра,

- коэффициент пространственной

корреляции пульсаций давлений ветра,

Определяемый по формуле:

(74)

(74)

Коэффициент динамичности  определяется по формуле:

определяется по формуле:

(75)

(75)

где  - параметр, определяемый по формуле:

- параметр, определяемый по формуле:

(76)

(76)

Найдем коэффициент динамичности:

Приведённое относительное ускорение центра тяжести найдём по формуле:

(77)

(77)

где  - коэффициент пульсации давления ветра для середины k-го участка на высоте

- коэффициент пульсации давления ветра для середины k-го участка на высоте

и

и  - относительные перемещения i-го и k-го

участков, которые определяются по формуле:

- относительные перемещения i-го и k-го

участков, которые определяются по формуле:

(78)

(78)

где  - коэффициент, определяемый по формуле:

- коэффициент, определяемый по формуле:

Коэффициент  определим по формуле:

определим по формуле:

(79)

(79)

где  - коэффициенты. Для аппарата постоянного сечения

- коэффициенты. Для аппарата постоянного сечения

Найдем относительные перемещения участков:

Найдем коэффициент пульсации давления ветра для середины k-го участка по формуле:

(80)

(80)

Сосчитаем приведённое относительное ускорение центра тяжести по формуле

(77):

Сосчитаем пульсационную составляющую ветровой нагрузки:

Сосчитаем ветровую нагрузку:

Расчетный изгибающий момент в сечении определяем по формуле:

(81)

(81)

где x0 - высота расчетного сечения аппарата от поверхности

земли

2.3

Механический расчет реактора - сульфуратора

2.3.1

Расчет толщины стенки обечайки

Расчетную толщину стенки цилиндрической обечайки, работающей под

внутренним избыточным давлением, найдем по формуле (47):

Определим расчетную толщину стенки обечайки по формуле (48):

где D = 0,357

м = 357 мм - внутренний диаметр аппарата;

P = 0,06 МПа - давление

внутри аппарата;

- коэффициент прочности сварного шва, принимаем

- коэффициент прочности сварного шва, принимаем

- допускаемое напряжение,

- допускаемое напряжение,  МПа

МПа

Принимаем толщину стенки S = 6 мм

Допускаемое избыточное давление рассчитаем по

формуле (49):

[P] >P

3,46 МПа > 0,06 МПа

Условие прочности выполняется.

2.3.2 Расчет

укреплений отверстий штуцеров

Выполним расчет для отверстия под штуцер d = 100 мм.

Определяем расчетную толщину стенки штуцера по формуле (54):

d -

диаметр штуцера, d = 100 мм

Итоговое значение толщины стенки штуцера найдем, используя формулу (47):

Проверим условия применения формул для расчета

укрепления отверстий, используя формулы (50) и (51):

Условия соблюдаются, значит, можем использовать формулы для расчёта.

Найдем допустимый диаметр штуцера, не требующий укрепления по формуле

(53):

Проверим условие прочности по формуле (52):

Условие выполняется, следовательно, данный штуцер не требует

дополнительных укреплений.

3. Экономическая часть

ООО “Новокуйбышевский завод масел и присадок” является подразделением

компании “Роснефть”. ООО “НЗМП” - компания-производитель смазочных материалов,

которая осуществляет полный цикл производства:

получение базовых масел

изготовление присадок

выпуск товарных масел и присадок.

Основным преимуществом смазочных материалов, выпускаемых компанией

являются:

надежность работы агрегатов и узлов

высокие эксплуатационные характеристики масел и смазок

высокая экономичность использования.

Полностью замкнутый цикл производства позволяет выпускать масла

высочайшего качества с уникальными характеристиками. Многоступенчатый контроль

качества осуществляется при обработке углеводородного сырья, при производстве

присадок и впоследствии при создании конкретных сортов масел. Именно поэтому

масла признаны одними из самых надежных в эксплуатации. Они специально созданы

для различных климатических условий. Компания-производитель предоставляет всем

потребителям масел свою фирменную гарантию.

ПМС-1 - одна из установок ООО “НЗМП”. На данной установке изготавливают

НСА (нейтральный сульфонат аммония) - сырье для присадки КНД, которая потом

используется для производства масел.

Для производства НСА используется следующее сырье:

масло - сырье

жидкая сера

аммиак

бензин А-60

вода.

Жидкая сера сжигается в печи, после этого серный газ соединяется в

реакторе с маслом, затем поступает в смеситель, где вступает в реакцию с

аммиачной водой.

Таким образом, себестоимость одной тонны НСА непосредственно является

определяющим фактором при расчете отпускной стоимости масла с завода. Затраты

на предприятии делятся на постоянные и переменные. Постоянные затраты не

зависят от объема выпускаемой продукции (электроэнергия, отопление, зарплата

аппарата управления цеха, страховые взносы, расходы на телефонную связь,

амортизационные отчисления, расходы на ремонт). Размер переменных затрат

пропорционален объему выпускаемой продукции (сырье, материалы, электроэнергия,

зарплата и страховые взносы рабочих).

Таблица 7 - Расчет условно-переменных затрат за год

|

Статьи

|

Единицы измерения

|

Цена за единицу

|

Кол-во единиц

|

Сумма тыс. руб.

|

|

1. Сырье и основные

материалы:

|

|

|

|

|

|

-масло-сырье

|

Т

|

15000

|

10230

|

153450

|

|

-сера

|

Т

|

5500

|

660

|

3630

|

|

-аммиак

|

м³

|

20000

|

88

|

1760

|

|

-бензин А-60

|

Т

|

12000

|

55

|

660

|

|

-вода техническая

|

м³

|

8

|

330

|

2,6

|

|

Итого по статье 1

|

|

|

|

159502,6

|

|

2. Вспомогательные

материалы:

|

|

|

|

60,5

|

|

Итого по статье 2

|

|

|

|

60,5

|

|

3. Энергетические затраты:

|

|

|

|

|

|

-электроэнергия

|

кВт/час

|

2,72

|

397520

|

1080

|

|

-сжатый воздух

|

м3

|

1,7

|

7176

|

12,2

|

|

Пар

|

гКл

|

270

|

35000

|

9450

|

|

Итого по статье 3

|

|

|

|

10542,2

|

Расчет условно-постоянных затрат

Смета условно постоянных затрат включает в себя:

годовые амортизационные отчисления;

затраты на ремонт;

цеховые и общезаводские расходы;

затраты на заработную плату со всеми начислениями.

В данном расчете используются следующие нормативы:

годовые затраты на ремонт составляют 5 % от стоимости основных фондов

цеховые и общезаводские расходы составляют 13,5 % от заработной платы

основных производственных рабочих (тарифных ставок).

Годовые амортизационные отчисления рассчитываются через основные фонды

установки.

Стоимость оборудования и зданий установки:

Исходя из общероссийского классификатора

принимаем число лет работы установки равным 9. Отсюда следует, что

амортизационные отчисления за год по линейному методу составят:

(82)

(82)

где - время,

за которое рассчитываются амортизационные отчисления,

- время,

за которое рассчитываются амортизационные отчисления,

- общее время эксплуатации

установки,

- общее время эксплуатации

установки,

Таким образом, годовые амортизационные

отчисления составляют:

(83)

(83)

Годовые затраты на ремонт определим по

следующей формуле:

(84)

(84)

Расчет на заработную плату со всеми начислениями

Для расчета заработной платы необходим штат

установки, предоставленный в таблице 8.

Таблица 8 - Штат установки

|

Занимаемая должность

|

Разряд

|

Повременная оплата

|

Количество человек

|

|

Оператор

|

5

|

14440

|

8

|

|

Старший оператор

|

6

|

16720

|

5

|

|

Всего

|

-

|

-

|

13

|

Рассчитаем месячный фонд зарплаты основных производственных рабочих:

(85)

(85)

где  - количество человек,

- количество человек,

- часовая тарифная ставка, руб./ч

- часовая тарифная ставка, руб./ч

Расчет цеховых и общезаводских затрат

произведем по формуле:

(86)

(86)

Цеховые и общезаводские затраты за год

составляют: 26881,2*12=322574,4 руб.

Таблица 9 - Часовая тарифная ставка штата

установки

|

Наименование

|

Время работы за месяц

|

Количество человек

|

Разряд

|

Часовая тарифная ставка,

руб./ч

|

|

Старший оператор

|

152

|

5

|

6

|

110

|

|

Оператор

|

152

|

8

|

5

|

95

|

|

Итого

|

-

|

13

|

-

|

-

|

Расчет видов доплат

Рассчитаем доплату (40%) за ночное время по формуле:

(87)

(87)

где 1/3 - условная доля суток, занимается ночью;

,4 - коэффициент доплаты за вредные условия труда

Рассчитаем доплату (12%) за вредные условия труда по формуле:

(88)

(88)

Рассчитаем премиальные следующим образом:

(89)

(89)

Основной фонд заработной платы основных производственных рабочих

составит:

(90)

(90)

Отчисления на социальные нужды (34,2%) составляют:

Расчет зарплаты ИТР

Рассчитаем месячный фонд зарплаты на основании таблицы 10.

Таблица 10 - Штат ИТР

|

Занимаемая должность

|

Количество человек

|

Оклад, руб.

|

|

Механик установки

|

1

|

21000

|

|

Заместитель начальника

установки

|

1

|

25000

|

|

Начальник установки

|

1

|

30000

|

|

Итого

|

3

|

76000

|

Таким образом, месячный фонд зарплаты составляет  = 76000 руб.

= 76000 руб.

Премию за текущую деятельность найдем по формуле (89):

Рассчитаем доплату за вредные условия труда (12%) по формуле (88):

Рассчитаем основной фонд заработной платы ИТР следующим образом:

(91)

(91)

Отчисления на социальные нужды составляют:

Суммарные годовые отчисления составляют:

(92)

(92)

Суммарная годовая заработная плата штата установки рассчитывается по

формуле:

(93)

(93)

Калькуляция себестоимости

Таблица 11 - Расчет себестоимости сырья

|

Статьи затрат

|

Сумма, тыс. руб.

|

|

Итого по первой статье

|

159502,6

|

|

Итого по второй статье

|

60,5

|

|

Итого по третьей статье

|

10571,4

|

|

Заработная плата

|

4841,6

|

|

Отчисления на социальные

нужды

|

1655,8

|

|

Амортизация

|

|

Цеховые и общезаводские

расходы

|

322,6

|

|

Внутризаводская перекачка

|

44,6

|

|

Эксплуатационные расходы

|

21,7

|

|

Затраты на ремонт

|

298,5

|

|

Услуги сторонних

организаций

|

|

|

Ремонтное производство

|

132,5

|

|

“Сервис-центр”

|

85,4

|

|

ОТН

|

90,3

|

|

ГСС

|

101,7

|

|

Цех №48 (лаборатория)

|

72,8

|

|

Пожарная охрана

|

127,0

|

|

Учебный центр

|

58,5

|

|

Итого

|

178348,9

|

Возвратные отходы составляют 2675 тыс. руб.

Таким образом, себестоимость 1 тонны НСА составит

Определение технико-экономических параметров установки

В технико-экономические показатели работы установки входят прибыль

установки, рентабельность ее работы, фондоотдача и фондоемкость.

Определим прибыль установки следующим образом:

(94)

(94)

где с - себестоимость НСА, руб.;

М - мощность производства, т/г.;

ТП - товарная продукция, тыс. руб., определяется по формуле:

(95)

(95)

где Ц - оптовая цена, руб./т

Рентабельность продаж определяет какую прибыль получает предприятие с

каждого рубля продаж. Рентабельность работы установки рассчитаем следующим

образом:

(96)

(96)

Фондоотдача характеризует эффективность использования основных фондов

предприятия.

Фондоотдачу рассчитаем следующим образом:

(97)

(97)

Фондоемкость определим из следующего соотношения:

(98)

(98)

Экономический эффект рассчитаем по следующей формуле:

(99)

(99)

где Е=0,1для нефтепереработки;

- рассчитаем по формуле:

- рассчитаем по формуле:

(100)

(100)

где  - срок службы установки.

- срок службы установки.

Таким образом, экономический эффект составляет:

То есть, можно сделать вывод, что работа установки достаточно устойчива.

Выпускаемое установкой ПМС-1 сырье служит основой присадки, позволяющей

изготовлять масла высшего качества для бензиновых и дизельных двигателей. Масла

обеспечивают легкий пуск и надежную эксплуатацию двигателей автомобилей в

условиях экстремальных температур и нагрузок.

4. Охрана труда

4.1 Анализ опасности технологического

процесса и работы оборудования

Установка ПМС-1 является технологической установкой, на которой

присутствует целый ряд опасных факторов способных оказать негативное влияние на

здоровье человека. Среди них можно выделить самые главные- это необходимость

применения насосного оборудования, мешалок и других аппаратов с вращающимися

деталями, сосудов работающих под давлением и аппаратов огневого нагрева. Так,

наибольшую опасность представляют следующие факторы:

электрическое напряжение на установке, которое составляет 220 В;

высота технологической этажерки, которая достигает 20 м;

опасное оборудование, такое, как циклонная печь, температура которой

достигает 750 ºС, а давление - 0,06 МПа.

Также необходимо отметить особое устройство строений на территории

установки ПМС-1. В число строений входят наружные установки и помещения.

Помещение - пространство, огражденное со всех сторон (в том числе окнами и

дверями) стенами и полом.

Наружная установка - установка, расположенная вне помещения, открыто или

под навесом, либо за сетчатыми или решетчатыми ограждающими конструкциями.

В соответствии с СП 12. 13130-2009, ПУЭ и СН 305-77 проектом

предусмотрена следующая классификация строений:

Таблица 12 - Классификация строений

|

Строения

|

Классификация по пожаро- и

взрывоопасности

|

Классификация Взрывоопасных

зон

|

Классификация пожароопасных

зон

|

Уровень молниезащиты

|

|

Серная насосная

|

В

|

В- IIб

|

П- II

|

III

|

|

Основная насосная

|

В

|

В- IIб

|

П- II

|

III

|

|

Технологическая этажерка

|

В

|

В- Iг

|

П- III

|

III

|

|

Открытая насосная

|

В

|

В- Iг

|

П- III

|

III

|

В тоже время, главную опасность для человека представляют вещества,

которые используются на установке ПМС-1 в качестве сырья. Характеристики всех

используемых вредных веществ представлены в таблице 13:

Таблица 13 - Характеристика вредных веществ на установке ПМС-1

|

Вещества

|

ПДК

|

Класс опасности

|

Группа промышленного яда

|

Действие на человека

|

|

Аммиак. Бесцветный газ со

специфическим острым запахом нашатырного спирта.

|

20 мг/м³

|

4

|

2- раздражающие

|

Вызывает у человека боль в

глазах, слезоточение, ощущение удушья. Также может наступить потеря голоса

или смерть.

|

|

Бензин. Жидкость имеющая

запах углеводородов.

|

300 мг/м³

|

4

|

2- раздражающие

|

Влияет на нервную систему

человека. При отравлении наблюдается головокружение, тошнота, сонливость.

|

|

Сульфированное масло.

Маслянистая жидкость черного цвета.

|

1 мг/м³

|

2

|

3- прижигающие

|

При попадании на кожу

вызывает химический ожог.

|

|

Газовое топливо. Имеет специфический

запах.

|

300 мг/м³

|

3

|

2- раздражающие

|

Обладает наркотическим

действием на организм.

|

|

Жидкая сера. Вещество

желтого цвета с резким запахом.

|

1 мг/м³

|

4

|

2- раздражающие

|

При попадании на кожу

вызывает термический ожог.

|

4.2 Мероприятия по обеспечению

безопасности процесса

Обеспечение герметизации оборудования.

На установке ПМС-1 присутствует большое количество различных видов

соединений элементов оборудования и трубопроводов, которое требует тщательной

герметизации, чтобы исключить прорыв жидких и газообразных продуктов. Для

соединения трубопроводов и оборудования на установке используются разъемные

фланцевые соединения. Принцип действия разъемного соединения, уплотняемого

прокладкой, основан на пластической деформации материала прокладки. Степень

герметизации зависит от степени сжатия прокладки. Расчет такого уплотнения

заключается в определении силы, которую нужно приложить, чтобы смять материал

прокладки, заполнить им все неровности соприкасающихся поверхностей, создать

противодействие давлению, стремящемуся оторвать соединяемые детали одну от

другой.

Решающее значение для создания герметичности имеет правильный выбор

материала прокладки. Есть большая номенклатура прокладочных материалов.

Прокладки могут быть металлическими (медь, свинец, алюминий) и неметаллическими

(картон, паронит, фибра, резина, кожа, фторопласты), а также армированными.

Прокладочный материал должен быть дешевым и доступным, так как в процессе

эксплуатации приходится своевременно менять прокладки и их отсутствие может вызвать

загазованность рабочего места. Материал прокладки должен быть достаточно

эластичным, чтобы деформироваться под действием возможно малых усилий и в тоже

время быть достаточно прочным, чтобы не раздавливаться при затяжке и не

выжиматься из пространства между уплотняемыми поверхностями. Следует учитывать,

что упругость материала прокладки обеспечивает сохранение герметичности

соединения при небольших нарушениях соосности или параллельности уплотняемых

поверхностей и компенсирует изменения в затяжке от колебаний температуры и

действия релаксации в материале болтов и шпилек. Материал прокладки должен

сохранять свои физические свойства при рабочей температуре. Поэтому в качестве

прокладочного материала для соединения трубопроводов на установке ПМС-1 используется

паронит, так как он удовлетворяет всем выше перечисленным требованиям.

Аналогичные требования предъявляются к уплотнениям для насосного

оборудования. На установке ПМС-1 используются сальниковые и торцевые

уплотнения. Сальниковые (набивные) не так давно были основным типом уплотнений,

теперь же они находят ограниченное применение: в аппаратах с относительно

невысокой температурой, при небольших скоростях и при применении нетоксичных и

невзрывоопасных продуктов. Их применяют в несколько большей степени для