Проектирование сушильной установки А1-ОРЧ-500 для сгущения крови убойных животных

Содержание

Введение

.Технико-экономическое

обоснование.

.1

Характеристика производственного процесса сушки крови убойных животных в

сушильных установках различного типа

.2

Обоснование необходимости разработки новой распылительной сушильной установки

.Описание

и принцип действия установки А1-ОРЧ-500

.Технологический

расчет распылительной сушильной установки

.1

Материальный баланс и расчет геометрических размеров камеры

.2

Расчет фильтра грубой очистки воздуха

.3

Тепловой баланс установки

.Расчет

калориферной установки

.Расчет

диаметра паропровода

.

Аэродинамический расчет участка фильтр-вентилятор-калорифер-камера

.Расчет

циклона очистки воздуха

.Расчет

калорифера для охлаждения воздуха

.Расчет

и выбор вентилятора

.

Аэродинамический расчет участка камера-циклоны-вентилятор

.

БЖД

.1

Введение

.2

Анализ опасных и вредных производственных факторов

.3

Анализ пожаро- ивзрывоопасности

.4

Анализ отходов, стоков и выбросов

.5

Мероприятия по обеспечению безопасных условий труда

.6

Мероприятия по противопожарной профилактике

.7

Мероприятия по обеспечению безвредных условий труда

.8

Природоохраные мероприятия

.Гражданская

оборона.

.1

Введение.

.2

Основные способы дезактивации техники и оборудования.

.3

Расчет потребного количества материалов и времени для дезактивации распылительной

сушильной установки в случае заражения ее радиоактивными веществами

.4

Меры безопасности при работах по обеззараживанию.

.Расчет

экономического эффекта.

.Список

литературы.

Введение

Ежегодно при убое животных мясокомбинаты страны имеют около полумиллиона

тонн крови - сырья, которое после специальной обработки используют при

производстве колбасных изделий и технической продукции (клея,

пенообразователей).

Кровь содержит 16-19% белка, 79-82% воды, а также небелковые и

минеральные вещества, в том числе витамины, гормоны, микроэлементы, ферменты.

Главным компонентом, определяющим пищевую ценность, являются белки крови. Они

разнообразны по свойствам, но по аминокислотному составу почти все являются

полноценными и близки по составу к белкам мяса.

Цельная кровь имеет красный цвет, обусловленный присутствием белка

гемоглобина, количество которого в крови достаточно велико - 28-44%. Гемоглобин

- сложный белок, состоит из комплекса белковой части (глобина) и органического

соединения (гема), в котором находится железо, придающее гемоглобину красный

цвет. Если мы отделим гемоглобин от крови, например, сепарированием или

осаждением, то получим плазму красно-желтого или оранжево-красного цвета. В

плазме остаются белки трех фракций: фибриноген, альбумины и глобулины.

Количественно в плазме преобладают (90-93% от общего количества белка)

альбумины и глобулины - полноценные водорастворимые белки.

Пищевую кровь собирают в убойном цехе мясокомбината специальным (полым,

трубчатым) ножом в стерильные канистры либо в трубопровод, по которому кровь с

помощью вакуумной системы и насосов перекачивается в отделение переработки

крови. Собранную кровь, как правило, стабилизируют и затем пропускают через

сепаратор, если необходимо получить плазму или форменные элементы. Цельную

кровь для производства сыворотки не стабилизируют, а после небольшой выдержки

(для образования сгустков фибрина) взбивают мешалкой и удаляют фибрин;

дефибринированную таким образом кровь обрабатывают на сепараторе и получают

сыворотку и форменные элементы.

Дальнейшее использование крови и ее фракций зависит от того, какой

продукт из нее хотят получить.

Использование всех запасов пищевой цельной крови по стране позволяет не

только получить колоссальную экономию, но и одновременно способствует появлению

дополнительно тысяч тонн изготовленных из фарша мясных продуктов, что в свою

очередь значительно увеличивает потребление населением животных белков. Сейчас,

когда в мире очень остро стоит проблема дефицита белка, нерациональное

использование белковых ресурсов является недопустимым, а кровь по количеству

белков, соотношению аминокислот, степени усвояемости (95-98%), содержанию

различных биологически активных веществ является высокоценным сырьем.

В данном проекте приводится расчёт проектируемой сушильной установки по

сгущению крови убойных животных.

1.Технико-экономическое

обоснование

.1

Характеристика производственного процесса сушки крови убойных животных в

сушильных установках различного типа

Стабилизация (сушка) крови - это обработка пищевой крови с целью

предотвращения её свертывания.

Для стабилизации пищевой крови применяют стабилизатор лимоннокислый

натрий (цитрат натрия) трехзамещенный в количестве 0,3-0,4% массы крови

крупного рогатого скота или 0,8-0,9% массы крови свиней. Стабилизатор применяют

в виде 10%-ного раствора.

Раствор стабилизатора получают растворением в 10 дм2 (10 литров)

водопроводной воды при температуре 28-30°С 1000 г. сухого цитрата натрия.

Количество раствора стабилизатора Vстаб необходимое для собранного

количества крови Vкров можно рассчитать по формуле

стаб = 0,035 * Vкров - для крупного рогатого скота;стаб = 0,085 * Vкров -

для свиней.

Стабилизированную кровь переливают в приемные емкости, откуда ее

направляют на дальнейшую переработку в установку производства порошка крови.

Кроме этого применяются стабилизаторы, связывающие ионы кальция.

Практическое распространение получили растворимые одно- и двузамещенные

фосфаты, пирофосфаты, триполифосфаты см. таблицу.

Раствор стабилизатора триполифосфата натрия пищевого или натрия фосфорнокислого

пиро (8,5%-ный) получают растворением в 10 дм2 водопроводной воды температурой

28-30°С 850 гр. сухого стабилизатора.

Для приготовления 5%-ного раствора тринатрийфосфата пищевого 500гр.

сухого стабилизатора растворяют в 10 дм2 воды температурой 35-40°С. Получаемому

раствору дают отстояться в течение 1 суток, а затем с помощью сифона сливают.

Для получения прозрачного раствора стабилизатора без отстаивания

тринатрийфосфат пищевой растворяют в дистиллированной воде температурой

75-80°С.

Вид и количество стабилизаторов для пищевой крови крупного рогатого

скота.

Таблица

|

Кровь крупного рогатого

скота

|

Кровь свиней

|

|

Стабилизатор

|

Количество раствора

стабилизатора куб.см/куб.дм

|

В пересчете на сухой

стабилизатор, г/куб.дм

|

Количество раствора

стабилизатора куб.см/куб.дм

|

Количество раствора

стабилизатора г/куб.дм

|

|

Раствор (8,5%-ный)

триполифосфата натрия (пищевого)

|

20-25

|

1,5-2,1

|

30

|

2,5

|

|

Раствор (8,5%-ный) натрия

фосфорнокислого пиро

|

30-35

|

2,5-3,0

|

60-70

|

5-6

|

|

Раствор (8,5%-ный)

тринатрийфосфата (пищевого)

|

30

|

1,5

|

60

|

3,0

|

Кроме перечисленных стабилизаторов, для стабилизации крови можно

использовать 2%-ный раствор синатрина-130-натриевой соли серного эфира

гидроцеллюлозы, имеющего вид желтоватого порошка, хорошо растворимого в воде.

Он обладает высокой стабилизирующей способностью, нетоксичен и не сообщает

крови какого-либо привкуса или запаха. Обработанная синатрином-130 кровь в

течение длительного времени сохраняется и не образует сгустка.

Кровь стабилизируют следующим образом. В чистый приемный сосуд (например,

бидон, бак) до сбора крови вливают установленное количество раствора

стабилизатора, а затем в него сливают собираемую кровь. Сразу после слива крови

от первого животного, а затем после добавления от каждой последующей туши,

содержимое сосуда перемешивают деревянной или металлической мешалкой. При

наполнении сосуда его накрывают крышкой и выдерживают до получения результата

ветеринарного заключения о пригодности стабилизированной крови для последующей

переработки.

При начальном сборе крови в ведро стенки его смачивают раствором

стабилизатора круговым вращением. Собранную кровь из ведра сливают в бидоны.

Кровь со стабилизатором в этом случае перемешивают в процессе сбора ее в ведро

и при последующем переливании в бидон.

Для обеспечения хорошей стабилизации важно, чтобы на инвентаре после

промывки не оставалось следов крови. Инвентарь и оборудование для сбора крови

изготавливают из материалов, разрешенных органами Государственного санитарного

надзора, не оказывающих вредного влияния на продукты, химически устойчивых, не

подвергающихся коррозии. Конструкция, расстановка и материал оборудования и

трубопроводов должны обеспечивать доступность для осмотра и санитарной

обработки всех частей.

После каждого оборота инвентаря (заполнение и освобождение от крови) его

необходимо с помощью щеток промывать горячей водой в течение 3-5 мин.

дезинфицировать

Для промывки полых ножей со шлангами применяют ерши с длинными ручками.

После промывки полые ножи стерилизуют горячей водой в течение 15-20 мин или

дезинфицируют. В качестве дезинфицирующих веществ используют свежий раствор

хлорной извести, содержащий 0,3-0,5% активного хлора или 0,1-0,2%-ный раствор

хлорамина. После дезинфекции инвентарь и шланги полых ножей тщательно промывают

теплой водой температурой 35-40°С до полного удаления дезинфицирующих веществ.

1.2

Обоснование необходимости разработки новой распылительной сушильной установки

В настоящее время основным методом сгущения крови убойных является

распылительная сушка. В распылительных сушилках высушиваемый продукт диспергируется

с помощью центробежных дисковых распылителей или механических форсунок

(существуют и иные устройства, но они не нашли широкого применения)

Применение при распылении продукта центробежных механических форсунок, в

некоторых марках сушилок, например как ОСВ-1, вполне экономически и

конструктивно оправдано. Но наряду с их достоинствами, существуют и недостатки,

такие как изменение числа форсунок при регулировании расхода, подаваемого на

сушку. Эта операция проводится вручную. Регулирование за счет изменения подачи

происходит в узком диапазоне.

С помощью центробежного диска можно диспергировать широкую гамму

продуктов, подача которых в распылитель легко регулируется. Они представляют

собой довольно сложную конструкцию с быстро вращающимися деталями (число оборотов

диска в 1 мин достигает 18 тыс.). Здесь для обслуживания требуется

квалифицированный персонал.

До недавнего времени в нашей стране использовались распылительные

сушильные установки средней или высокой производительности, это сушилки

отечественного производства А-1297, А1-ОРЧ и А1-ОР2Ч производительностью 500 кг

испаренной влаги в час. Наиболее распространены сушилки прямоточные,

цилиндрические, с коническим расположением дискового распылителя.

На сегодняшний день, в сложившихся экономических условиях, большую

популярность приобрело развитие минизаводов. Но выше перечисленные сушильные

установки к ним не подходят, так как они рассчитаны на большую

производительность продукта. Использование их для минизаводов, не целесообразно

и экономически невыгодно.

Для обеспечения предприятий малой мощности разработана распылительная

сушильная установка А1-ОРЗ с производительностью 150 кг испаренной влаги в час.

В процессе ее эксплуатации были выявлены недостатки: низкие показатели

калорифера, плохое конструктивное решение компановки воздуховодов.

Поэтому необходима разработка более совершенной по конструкции сушилки

для крови убойных животных. При разработке распылительной сушильной установки

производительностью 150 кг испаренной влаги в час, необходимо учесть все недостатки

ранее существующих сушилок. Особое внимание стоит уделить компановке

оборудования, улучшить компоновку воздуховодов.

Установка должна отвечать экономическим, эксплуатационным и

ремонтоспособным требованиям. Должны быть соблюдены все требования надежности,

долговечности и коррозийной устойчивости.

2.Описание и

принцип действия установки А1-ОРЧ-500

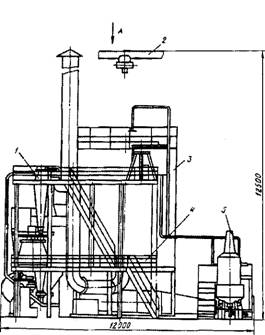

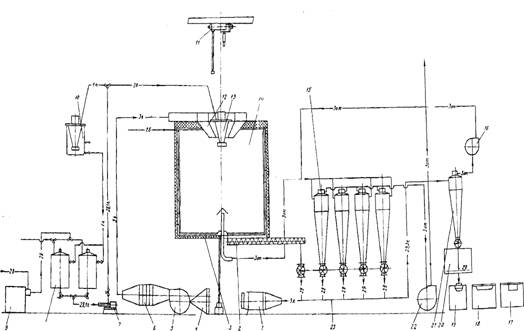

В состав установки марки А1-ОРЧ (рис. 1-2) входит следующее оборудование:

камера сушильная, система подачи продукта,, нагреватель воздуха, батарея циклонов,

пневмотранспорт сухого продукта, площадки и лестницы, шит контроля и

управления, насосная одновинтовая установка марки П8-ОНТ, гомогенизатор марки

К5-ОГА-1.2, распылитель марки И7-ОРБ, двутельный тепловой аппарат марки

МЗС-320, агрегат марки В6-ОФА для фасовки и упаковки сухих продуктов.

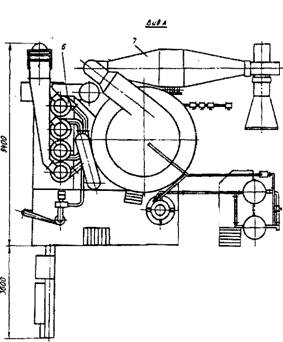

Камера сушильная (рис. 3) является одним из основных агрегатов установки.

Сушильная камера состоит из сушильной башни, скребкового механизма,

воздухораспределителя, шнека, ограждения и стойки.

Сушильная камера прямоточного типа. Горячий воздух и продукт подаются

сверху камеры. Отсос отработанного воздуха вместе с мелкой фракцией порошка

производится снизу камеры.

Сушильная башня состоит из шести равных секторов с центральным углом 60°.

Конструктивно каждый сектор выполнен в виде сварной рамы из швеллеров, к

которым приваривается внутренняя обшивка из листовой нержавеющей стали. Стыки

листов между собой привариваются. Готовые сектора через асбестовую прокладку

соединяются болтами.

Пространство между внутренней и внешней обшивками заполняется

теплоизоляционными плитами. Доступ внутрь башни осуществляется через дверь,

которая находится на одном из секторов и представляет собой сварную раму из

уголков, обшитую с внутренней стороны листами из нержавеющей стали. Наружная

обшивка из алюминиевых листов крепится с помощью планки к швеллерам каркаса.

Внутреннее пространство двери между обшивками заполнено термоизоляционным

материалом. В верхней части двери имеется смотровой люк. На двери установлен

замок.

Рис. 1-2, Общий вид установки распылительной сушильной марки А1-ОРЧ: 1 -

пневмотранспорт сухого продукта; 2 - таль электрическая; 3 - камера сушильная;

4 площадки и лестницы; 5 - система подачи продукта; 6 - батарея циклонов; 7 -

нагреватель воздуха

Рис. 3. Камера сушильная: 1 - шнек; 2 - термометр сопротивления; 3 -

привод шнека; 4 - конус; 5 - ограждение; 8 - крыша; . 7 -дверь; 8 - механизм

скребковый; 9-дно; 10 - стойка; 11 - площадка

Смотровой люк имеется также на цилиндрической части башни, которая

соединяется болтами с дном и крышей. Крыша состоит из двух частей,

изготовляемых из швеллеров и уголков в виде сварных рам, которые свариваются на

месте монтажа, В среднюю часть встроен воздухораспределитель. К крыше снаружи

крепится рифленый лист, с внутренней - лист из нержавеющей стали. Пространство

между ними заполняется теплоизоляционным материалом. Верхняя площадка башни

имеет ограждение по периметру башни, состоящее из стоек с перилами. В крыше

имеется воздухораспределитель, предназначенный для подачи воздуха в башню. На

крыше башни укрепляются, два взрывобезопасных клапана, а внутри башни -

противопожарная труба с отверстиями для подачи воды. На крыше монтируются два рефлектора,

с помощью которых освещается сушильная башня. Плоское дно башни состоит из двух

частей, изготовленных из швеллеров в виде сварных рам. Внутри дно покрыто

листами из нержавеющей стали, а снаружи - алюминиевыми. Пространство между ними

заполняется теплоизоляционным материалом.

В дне башни имеется отверстие для крепления трубопровода, осуществляющего

отсос воздуха из башни, а также окно с течкой и шнеком для удаления порошка.

Внутри сушильной башни имеется скребковый механизм, состоящий из двух

штанг, выполненных из труб, на которых на шарнирах установлены скребки,

перемещающиеся по дну башни.

Сушильная башня устанавливается на специальный постамент, выполненный из

швеллеров. Сверху и снизу к швеллерам привариваются два кольца. Нижним кольцом

постамент фундаментными болтами укрепляется к полу помещения, а к верхнему

кольцу закрепляется башня.

Шнек предназначен для транспортирования сухого порошка из башни. Привод

шнека осуществляется с помощью мотор-редуктора. Шнек и его корпус выполнены из

нержавеющей стали. Сверху корпус закрыт крышкой, в которой имеется смотровой

люк. В нижней части корпуса шнека находится люк для спуска воды при мойке

башни,

В сушильной башне установлен термометр сопротивления для измерения

температуры воздуха на выходе из сушильной башни.

Система подачи продукта предназначена для подачи продуктов на

распылительный диск и состоит из трубопроводов и устройства для мойки

распылителя.

Устройство для мойки распылителя состоит из бачка, постамента и системы

трубопроводов,

Нагреватель воздуха предназначен для нагрева воздуха и подачи его

вентилятором в сушильную башню. Нагреватель воздуха состоит из калориферной

установки, воздушного фильтра, вентиляционного агрегата, диффузоров и патрубка

с заслонкой. Калориферная установка, включающая в себя четыре калорифера,

облицовывается теплоизоляционным слоем и покрывается металлическим чехлом.

Монтируется установка на сварной станине. Подогрев калориферов производится

насыщенным паром, который подается в коллектор, а оттуда разветвляется на

четыре калорифера. Конденсат из каждого калорифера отводится в коллектор,

откуда направляется в конденсатоотводчик.

Воздушный фильтр служит для очистки воздуха от пыли и состоит из девяти

ячейковых фильтров с заполнителем из гофрированной винипластовой сетки. Фильтры

обвязываются металлической рамкой и устанавливаются на сварном каркасе.

Воздушный фильтр соединяется с диффузором вентиляционного агрегата.

Регулировка количества засасываемого воздуха производится шибером,

установленным в патрубке перед диффузором. Вентиляционный агрегат центробежного

типа Ц4-76-а предназначен для нагнетания горячего воздуха в сушильную башню, и

устанавливается на виброизолирующем основании, которое применено для уменьшения

передачи шума через конструкции, а также для снижения их вибраций.

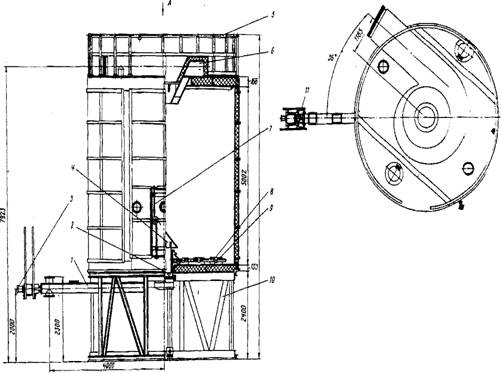

Батарея циклонов (рис. 4), служит для улавливания из воздуха, уходящего

из сушильной башни, мелкой фракции сухого порошка. Она состоит из четырех

одинаковых циклонов, шнека, шлюзовых затворов, главного вентилятора и

трубопроводов.

Под каждым циклоном установлен шлюзовой затвор. Четыре циклона работают

параллельно. Запыленный воздух по нижнему коллектору поступает во входные

патрубки циклонов, откуда по касательной - в цилиндрическую часть циклонов.

Воздух в циклоне движется сверху вниз по спирали. Центробежные силы,

развиваясь, отсеивают пылинки к наружной стенке цилиндра. Порошок сползает по

стенке в нижнюю коническую часть циклона, откуда попадает в шлюзовой затвор.

Рис. 4, Батарея циклонов: 1 - компенсатор; 2, 5 - отвод; 3 - патрубок; 4

- циклон; 6 - полставка; 7 - раструб; 8, 13 - воздуховод; 9, 10 - стояк; 11 -

прокладка; 12 - шлюзовой затвор; 14 - шкив; 15 - вентиляционный агрегат

Очищенный воздух выводится через внутренний конус в выходное отверстие и

далее в верхний коллектор, откуда отсасывается главным вентилятором. Шлюзовой

затвор предназначен для непрерывного удаления порошка из циклона. Все четыре

шлюзовых затвора приводятся в движение от индивидуальных мотор-редукторов.

Основным рабочим органом затвора является ротор, вращающийся со скоростью 20

об/мин. Ротор имеет пять карманов, при помощи которых порошок удаляется из

циклонов.

Шнек горизонтального типа приводится в движение от мотор-редуктора и

предназначен для транспортирования сухого порошка из циклонов. Корпус шнека

корытообразного тапа, сверху закрыт крышкой. У выходного отверстия в крышке

имеется смотровое стекло. Укрепляется шнек с помощью кронштейнов на площадке.

Главный вентилятор центробежного типа Ц4-76-а, № 10 установлен на

вяброизолирую-щем основании и предназначен для отсоса отработанного воздуха,

увлажненного парами испарившейся воды, К кожуху вентилятора присоединены два

диффузора при входе и выход воздуха.

Пневмотранспорт сухого продукта предназначен для транспортирования сухого

порошка к бункеру. Пневмотранспорт состоит из воздушного фильтра,

пневматической линии, циклона-разгрузителя, бункера готового продукта и

трубопроводов. Воздушный фильтр служит для очистки воздуха, засасываемого из

помещения, от пыли. Он состоит из одного ячейкового фильтра с заполнителем из

гофрированной винипластовой сетки. Фильтр обвязывается металлической рамкой и

устанавливается на сварном каркасе.

Циклон-разгрузитель предназначен для улавливания порошка. Принцип работы

циклона-разгрузителя одинаков с работой циклонов, установленных в батерее.

Циклон-разгрузитель укреплен на бункере, который предназначен для сбора

порошка. Бункер имеет форму усеченного конуса, расположенного большим

основанием книзу. Внутри бункера со скоростью 18 об/мин вращается ворошитель. Привод

его осуществляется от мотор-редуктора. Сверху бункера имеется крышка со съемной

сегментной частью, в днище бункера - патрубок для удаления порошка в дозатор.

Бункер укрепляется на площадке.

Площадки и лестницы служат местом установки оборудования, а также

предназначены для его обслуживания. Всего имеются две площадки, соединенные

лестницами.

Установка электронасосная одновинтовая марки П8-ОНТ (ОК 4.2.2.2-39-83,

часть II) служит для подачи продукта на распылительный днок через систему

подачи продукта. Установка состоит из одновинтового насоса и двигателя,

установленных на станине. Производительность насоса регулируется изменением

частоты вращения рабочего винта с помощью тиристорного преобразователя

скорости. Частота вращения винта насоса регулируется в зависимости от

температуры воздуха, уходящего из сушильной камеры.

Гомогенизатор марки К5-ОГД-1.2 (ОК 4.2.2.2-41-83, часть III) предназначен

для гомогенизации продуктов, поступающих на сушку.

Тепловой аппарат является буферной емкостью между вакуум-выпарной и

сушильной установками. Аппарат вместимостью 1000 л представляет собой

вертикальный резервуар с вращающейся мешалкой. Аппарат имеет рубашку, в которую

подается горячая вода. В установке используются два аппарата, обслуживание

которых осуществляется с площадки.

Распылитель марки И7-ОРБ предназначен для распыления продуктов.

Распыливающий диск укреплен на конце ведомого вала. Нижняя часть распылителя

находится внутри сушильной башни.

Агрегат марки Б6-ОФА для фасовки и упаковки препняяняцен для упаковки продуктов

в непропитанные бумажные мешки с полиэтиленовыми вкладышами.

Агрегат состоит из весового полуавтоматического дозатора для взвешивания

сухого продукта массой дозы 25 и 30 кг; вибростола для уплотнения сухого

продукта; ультразвуковой установки для сварки полиэтиленовых вкладышей; швейной

машины для зашивки бумажных мешков; транспортера для подачи наполненных мешков

от весового полуавтомата к установкам для сваривания вкладышей.

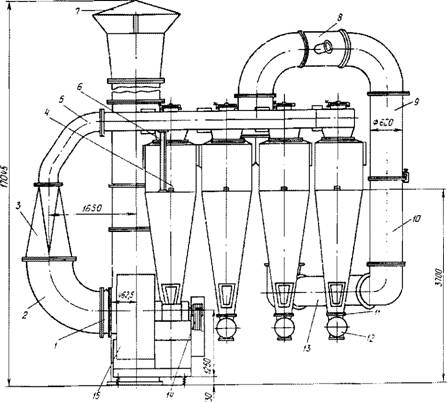

Технологическая схема установки представлена на рис. 5. Из

вакуум-аппарата продукт через гомогенизатор, поступает в промежуточный

резервуар, из которого винтовым насосом под давлением подается на

распылительный диск. Этот диск, укрепленный непосредственно на валу распылителя

и вращающийся со скоростью 12000 об/мин, распыляет продукт вверху сушильной

башни, в которую также сверху подается сухой горячий воздух, подогреваемый в

нагревателе.

Холодный воздух, пройдя воздушный фильтр, где очищается от пыли,

нагнетается вентилятором в нагреватель, подогревается паром до температуры 433

К (160°С) и через воздухораспределитель поступает в сушильную камеру.

Рис. 5. Технологическая схема установки распылительной сушильной марки

А1-ОРЧ; 1 - калорифер; 2 - шнек; 3 - дно камеры; 4 - воздушный фильтр; 5- вентилятор,

6 - нагреватель воздуха; 7 - насосная одновинтовая установка; 8 - тепловой

аппарат; 9 - гомогенизатор; 10 - бачок; 11 - таль электрическая; 12

-воздухораспределитель; 13 - распылитель; 14 - камера сушильная; 15 - батарея

циклонов; 17 - швейная машина для зашивки бумажных мешков; 18 - ультразвуковая

установка для сварки полиэтиленовых вкладышей 19 - весовой автоматический

дозатор; 20 - бункер; 21 - циклон-разгрузитель; 22 - главный вентилятор; 23 -

пневмотранспортная линия

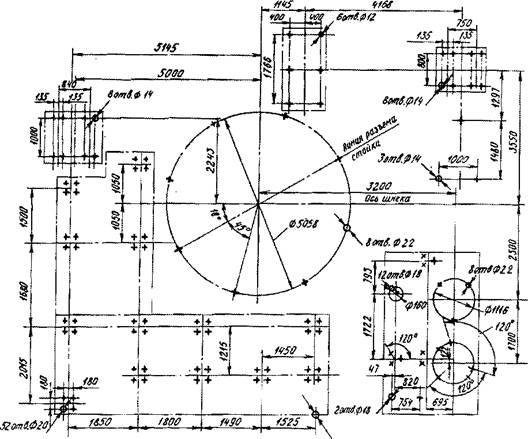

Рис, 6. План расположения отверстий под фундаментные болты установки

распылительной сушильной марки Al-ОРЧ

3.Технологический

расчет распылительной сушильной установки

.1

Материальный баланс и расчет геометрических размеров камеры

Объем сушильной башни.

(3.11.)

(3.11.)

Где

W - производительность сушилки на испарение влаги, кг/ч.

А

- направление объема сушилки по испаренной влаге.

(3.1.2)

(3.1.2)

Сушильные

башни бывают с коническим движком турбо gt W12.

Объем

башни с плоским движком.

, (3.1.3)

, (3.1.3)

Где

D - диаметр башни, м;

Н

- высота башни, м;

(3.1.4)

(3.1.4)

(3.1.5)

(3.1.5)

(3.1.6)

(3.1.6)

Диаметр

башни:

(3.1.7)

(3.1.7)

(3.1.8)

(3.1.8)

(3.1.9)

(3.1.9)

Воздух

нагревается в калорифере острым паром из котельной, калориферы по тепловой

образ нагрузке.

3.2 Расчет

фильтра грубой очистки воздуха

Определение качества продукта, поступающего на сушку

, (3.2.1)

, (3.2.1)

Где

W- количество испаренной влаги, кг/ч,

-

начальная концентрация сухих веществ, %;

-

начальная концентрация сухих веществ, %;

-

концентрация сухих веществ, %;

-

концентрация сухих веществ, %;

(3.2.2)

(3.2.2)

Количество

сухого продукта после сушки

(3.2.3)

(3.2.3)

(3.2.4)

(3.2.4)

Это

соответствует 0,139 кг/с. Расход воздуха на сушку

Для

распылительных сушилок расход воздуха определяется по формуле:

(3.2.5)

(3.2.5)

-

количество испаренной влаги, кг/ч;

-

влагосодержание воздуха перед калорифером, кг/кг сухого воздуха

-

влагосодержание воздуха перед калорифером, кг/кг сухого воздуха

-

влагосодержание воздуха при выходе из сушилки, кг/кг сухого воздуха, при выходе

(

-

влагосодержание воздуха при выходе из сушилки, кг/кг сухого воздуха, при выходе

( и

и  определяют

по диаграмме s-d)

определяют

по диаграмме s-d)

Найденные

параметры воздуха по s-d диаграмме рекомендуется перевести в размерность по J-x

диаграмме.

(3.2.6)

(3.2.6)

Или

2,9 кг/с. Потери тепла в распылительных сушилках составляют  . Действительный расход воздуха на сушку составляют

. Действительный расход воздуха на сушку составляют

(3.2.7)

(3.2.7)

.3 Тепловой

баланс установки

Требуется количество тепла на нагрев воздуха в количестве, вычисляемом по

формуле

(3.3.1)

(3.3.1)

Где

Lg - действительный расход воздуха сушки, кг/ч

-

теплосодержание воздуха до входа в калорифер, Дж/кг

-

теплосодержание воздуха до входа в калорифер, Дж/кг

-

теплосодержание воздуха после калорифера, Дж/кг

-

теплосодержание воздуха после калорифера, Дж/кг

По

заданию давления острого пара, поступающего в калорифер,  , температура пара

, температура пара  теплосодержание

пара

теплосодержание

пара

(3.3.2)

(3.3.2)

(3.3.3)

(3.3.3)

Температура

конденсата применяется на  ниже температуры пара. Тогда температура конденсата

будет

ниже температуры пара. Тогда температура конденсата

будет

(3.3.4)

(3.3.4)

Где

- теплосодержание пара, Дж/кг

- теплосодержание пара, Дж/кг

-

теплоёмкость конденсатора, Дж /

-

теплоёмкость конденсатора, Дж /

-

температура конденсатора,

-

температура конденсатора,

- КПД

тепла

- КПД

тепла

(3.3.5)

(3.3.5)

Определяем

удельный расход пара на 1кг испаренной влаги.

(3.3.6)

(3.3.6)

Где

D - расход пара кг/ч;- количество испаренной влаги, кг/ч.

(3.3.7)

(3.3.7)

4.Расчет

калориферной установки

Массовый расход воздуха через установку:

(4.1)

(4.1)

Влагосодержание

воздуха на входе в калориферную установку:

(4.2)

(4.2)

Начальная

температура воздуха: t0 =18 °C.

Примем,

что потери тепла на пути воздуха от калориферов отсутствуют. Тогда температура

воздуха на выходе из калориферной установки будет соответствовать требуемой

температуре на входе: t1 = 128 °C.

Одной

из важных характеристик работы калориферной установки является массовый расход

воздуха через фронтальное сечение калорифера. Массовая скорость должна

составлять  . При меньших скоростях размеры калориферной установки

и приточной камеры оказываются слишком громоздкими. При превышении

рекомендуемого значения массовой скорости оказывается слишком высоким

гидравлическое сопротивление установки, что повышает стоимость вентилятора и

увеличивает эксплуатационные расходы (из-за большей мощности электродвигателя

вентилятора).

. При меньших скоростях размеры калориферной установки

и приточной камеры оказываются слишком громоздкими. При превышении

рекомендуемого значения массовой скорости оказывается слишком высоким

гидравлическое сопротивление установки, что повышает стоимость вентилятора и

увеличивает эксплуатационные расходы (из-за большей мощности электродвигателя

вентилятора).

Реальный

массовый расход воздуха через калориферную установку:

(4.3)

(4.3)

Массовые

скорости для соответствующих схем калориферных установок для данных

калориферов:

, (4.4)

, (4.4)

где

f - площадь фронтального сечения калорифера, m - количество калориферов в ряду

(m = 3).

Определим

требуемую тепловую мощность калориферной установки:

, где

, где  . (4.5)

. (4.5)

(4.6)

(4.6)

Температура

конденсации: tп=161,8 °C.

Температурный

напор установки:

(4.7)

(4.7)

Подходит

только 3х-рядная калориферная установка, общей поверхностью 440,2 м2, с общим

сопротивлением ∆руст=90Па; запас по поверхности составляет 22,2%.

5.Расчет

диаметра паропровода

Скорость распыляемой жидкости, выходящей из распылительного диска, должно

быть 170м/с

Определяем частоту вращения диска

(5.1)

(5.1)

Где

V - скорость распыляемой жидкости, м/с- диаметр распыляющего диска, м/D=300мм

(5.2)

(5.2)

Распылительный

диск приводится АО вращение паровой турбиной или электродвигателем. При

дисковом распылении мощность, затраченную на работу диска, определяем по

формуле:

(5.3)

(5.3)

Где

V - окружная скорость вращения диска

-

производительность сушилки по сгущенному молоку кг/ч;- диаметр диска. М.

-

производительность сушилки по сгущенному молоку кг/ч;- диаметр диска. М.

(5.4)

(5.4)

6.

Аэродинамический расчет участка фильтр-вентилятор-калорифер-камера

Потребную поверхность рукавных фильтров определяем по формуле.

(6.1),

(6.1),

где

- расход воздуха на сушку, м

- расход воздуха на сушку, м /ч;

/ч;

-

удельная нагрузка на фильтр, м

-

удельная нагрузка на фильтр, м /(

/( )

)

-

-  (6.2),

(6.2),

Где

V - удельный объём воздуха, м /кг-

расход воздуха на сушку, кг/ч

/кг-

расход воздуха на сушку, кг/ч

м

м /ч (6.3)

/ч (6.3)

(6.4)

(6.4)

Общая

поверхность фильтров разделяется на две фильтр - камеры с параллельной подачей

воздуха на очистку

(6.5),

(6.5),

Где

- поверхность нагрева одной фильтр - камеры

- поверхность нагрева одной фильтр - камеры

-

поверхность нагрева другой фильтр - камеры

-

поверхность нагрева другой фильтр - камеры

(6.6)

(6.6)

В

каждой фильтр - камере располагается батарея рукавных фильтров, периодически

встряхивают. Батарея состоит из четырёх камер.

Количество

рукавных фильтров в батарее.

(6.7)

(6.7)

Где

- площадь одного фильтра, м

- площадь одного фильтра, м

,

,

Где

d - диаметр фильтра, м (d=0,2-0,3)v;- длина фильтра м (l=2-2,5м);

7.Расчет

циклона очистки воздуха

Запыленный воздух поступает в боковой патрубок сечением a x b и совершает

в циклоне 4 поворота по спирали. За счёт центробежной силы частицы молока

отбрасываются к стенке и сползают по ней в коническую часть к выходному

патрубку, а воздух, очищенный от пыли уходит в центральную трубу.

Для данной сушилки объём воздуха.

Где

V - удельный объём, м /кг

/кг

Для

фильтрации воздуха из сушилки примем четыре параллельно работающих цикла.

Тогда

объем воздуха, поступающего в один циклон

м

м /ч

/ч

Размер

входного патрубка: ширина а, м, высота b, м; примем отношение  b : a = 2

b : a = 2

Количество

воздуха, проходящего через патрубок

Где

а - ширина патрубка, м- количество воздуха проходящего через патрубок, м /с;

/с;

-

скорость воздуха в патрубке м/с (

-

скорость воздуха в патрубке м/с ( =15м/с)

=15м/с)

м

м /с

/с

Определяем

диаметр центральной трубы.

Где

- диаметр центральной трубы, м;

- диаметр центральной трубы, м;

-

скорость воздуха в центральной трубе, м/с (

-

скорость воздуха в центральной трубе, м/с ( )

)

Высота

отдельной частицы циклона при оборотах спирали=4b,

Где

b - высота входного патрубка, м

Наружный

диаметр циклона

Диаметр

твердой частицы, определяемой в циклоне

где

- отношение диаметра циклона к диаметру центральной

трубы;

- отношение диаметра циклона к диаметру центральной

трубы;

-

диаметр центральной трубы, м;

-

диаметр центральной трубы, м;  -

вязкость воздуха На/м

-

вязкость воздуха На/м (

( );

);

-

скорость воздуха, м/с.

-

скорость воздуха, м/с.

-

плотность частицы молока кг/м

-

плотность частицы молока кг/м (

( )- число витков спирали в циклоне (n=4)

)- число витков спирали в циклоне (n=4)

Частицы

меньше расчётного диаметра будут относиться в атмосферу. Частицы размером

меньше 20 мкм составляют около 2% массы сухого порошка.

Н=0,02Нс

Где

- производительность сушилки, кг/ч.

- производительность сушилки, кг/ч.

8.Расчет

калорифера для охлаждения воздуха

Определяем требующую поверхность калорифера

Где

Lg - действительный расход воздуха на сушку.

-

теплосодержание воздуха до входа в калорифер, Дж/кг;

-

теплосодержание воздуха до входа в калорифер, Дж/кг;

-

теплосодержание воздуха после калорифера, Дж/кг;

-

теплосодержание воздуха после калорифера, Дж/кг;

-

температура греющего пара,

-

температура греющего пара,  ;

;

-

начальная температура воздуха,

-

начальная температура воздуха,  ;

;

-

конечная температура воздуха,

-

конечная температура воздуха,  ;

;

Для

подбора принимаем среднее значение массовой скорости в живом сечении

калорифера.

Где

Lg - расход воздуха на сушку, кг/ч;

-

плотность воздуха, кг/м

-

плотность воздуха, кг/м ;

;

- иное

сечение калорифера для прохода воздуха,

- иное

сечение калорифера для прохода воздуха,

При

подборе калориферов следует иметь в виду, что поверхность наплава может

получиться большой, подобранной один калорифер будет иметь слишком большие

размеры. Руководствоваться следует конструктивными особенностями сушки.

Если

в башню воздухом попадает одновременно с двух сторон, то с каждой стороны

ставят батарею калориферов.

Поверхность

нагрева калорифера разбивается пополам

Где

- поверхность калориферов с единой стороны,

- поверхность калориферов с единой стороны,  .

.

-

поверхность калориферов с другой стороны,

-

поверхность калориферов с другой стороны,

Количество

калориферов с каждой стороны должно быть одинаковым, т.е. батарея калориферов,

соединённых последовательно.

Определяем

количество калориферов

Где

- количество калориферов с единой стороны башни;

- количество калориферов с единой стороны башни;

-

количество калориферов с двух сторон;

-

количество калориферов с двух сторон;

-

поверхность единого калорифера, м

-

поверхность единого калорифера, м .

.

Суммарное

кол-во калориферов

В

прямоточных сушилках, где воздух подаётся в башню сверху, можно ставить одну

батарею из 3 калориферов.

9.Расчет и

выбор вентилятора

Расход воздуха через вентилятор будет соответствовать расходу воздуха

через циклон

.

.

Длину

соединительных трубопроводов приняли равной l=25 м.

Скорость

в трубопроводе примем при движении газа при небольшом давлении (от

вентиляторов)  .

.

Определили

необходимый диаметр трубопровода:

Выбираем

трубопровод из углеродистой стали наружным диаметром  . Дн = 920×9мм.

. Дн = 920×9мм.

Определение

гидравлического сопротивления установки

Определим

значение критерия Рейнольдса в трубопроводе:

Значение

соответствует развитому турбулентному режиму, определим коэффициент

гидравлического сопротивления трубопровода:

Гидравлическое

сопротивление установки:

где

, откуда

, откуда  ,

,

ранее

определенный гидравлическое сопротивление калорифера:  .

.

Расчет

напора

Коэффициенты

местных сопротивлений:

колена

ξ1

= 2, вентиль ξ2 = 0,89.

Напор

вентиля:

Данные

вентилятора

|

Диаметр рабочего колеса, мм

|

1325

|

|

Скорость вращения колеса,

об/мин

|

1480

|

|

Наибольшая допустимая

температура всасываемого воздуха0С

|

200

|

|

Температура дутья, 0С

|

80

|

|

Производительность, тыс.

м3/ч

|

96,75

|

|

Полное давление, кГ/м2

|

1158

|

|

Полный наибольший КПД

|

0,695

|

|

Потребляемая мощность, кВт

|

440

|

|

Маховой момент ротора, кГ·м2

|

1200

|

|

Вес (без электродвигателя),

кг

|

4000

|

10.

Аэродинамический расчет участка камера-циклоны-вентилятор

Расчет циклона основывается на данных о содержании пыли на выходе и

распределении частиц высушиваемого материала по размеру. Эти данные получают

непосредственно из испытаний установки. Поскольку такие данные отсутствуют,

расчет циклона проводим для запыленности ~ 80 г/см3.

Коэффициент

гидравлического сопротивления циклона при чистом газе из  ; поправочный коэффициент на принятую запыленность

газа К2=0,90.

; поправочный коэффициент на принятую запыленность

газа К2=0,90.

Коэффициент

гидравлического сопротивления циклона по пыльному газу:

Примем

режим работы циклона из условия оптимальной работы циклона серии ЦН в пределах

50-100 м:

Определим

условную скорость газа:

Влагосодержание

воздуха на выходе из сушилки составляет:

Среднее

парциальное давление водяных паров в отработанном воздухе определим по

уравнению:

,

,

где

Масв=29 кг/кмоль - молярная масса воздуха, Mв=18 кг/кмоль - молярная масса

воды.

Вычислим

плотность воздуха, поступающего в циклон:

,

,

где

- мольный объем при стандартных условиях, T0=273,15 K

-стандартная температура.

- мольный объем при стандартных условиях, T0=273,15 K

-стандартная температура.

Найдем

требуемый диаметр циклонов в группе:

, где n=8

- число циклонов в сборке.

, где n=8

- число циклонов в сборке.

Принмем

ближайший стандартный диаметр циклона D = 0,7 м. Проверим условную скорость:

Проверим

режим работы циклона:

распылительный сушильный кровь животное

Режим

работы соответствует оптимальному режиму. Найдем потери давления на циклоне:

Определим

необходимые размеры циклонов: ширина входного патрубка  , высота входного патрубка,

, высота входного патрубка,  , высота цилиндрической части циклона

, высота цилиндрической части циклона  , радиус циклона R2 = 0,35 м, радиус выхлопной трубы

, радиус циклона R2 = 0,35 м, радиус выхлопной трубы

Найдем

число оборотов газового потока в циклоне:

Определим

коэффициент динамической вязкости воздуха  .

.

Определим

предельный размер улавливаемых частиц:

11. БЖД

.1 Введение

Вопросы охраны труда и здоровья трудящихся на производстве людей являются

важными социально-экономическими вопросами.

Эффективная охрана труда наиболее полно осуществляется в плановом порядке

на базе новых технологий, научной организации и автоматизации производства,

комплексной механизации и автоматизации производства при строгом соблюдении

технологической и трудовой дисциплины.

Всемирное улучшение условий труда и его охраны, санитарно-бытового и

медицинского обслуживания трудящихся, предупреждение производственного

травматизма и профессиональных заболеваний имеют важное социально-экономическое

значение.

В настоящее время одной из актуальных проблем в пищевой промышленности,

приобретающих в последние годы все большую экологическую роль, является

сокращение потерь в технологии производства сухих продуктов за счет

совершенствования циклонной очистки, изыскания резервов работы пылеулавливающих

аппаратов.

11.2 Анализ

опасных и вредных производственных факторов

Одним из путей увеличения производства продовольственных товаров является

выпуск продуктов, полученных с использованием процессов сушки, что обусловлено

высокой транспортабельностью и длительным сроком хранения этих продуктов.

Однако процесс сушки сопровождается образованием пыли (в больших количествах) в

отработанном теплоносителе.

В процессе эксплуатации сушильной установки А1-ОРЧ-500 возникает ряд

опасностей, негативно влияющих на работоспособность и здоровье персонала, а

также на экологическую обстановку. К таким негативным факторам можно отнести:

· пыль;

· электрический ток;

· пожароопасность;

· шум, возникающий при работе установки.

Пыль оказывает неблагоприятное воздействие на рабочих, вызывает

преждевременный износ технологического оборудования; пылевые выбросы загрязняют

окружающую среду. Выделение пыли связано с потерей части сырья и готовой

продукции. Большинство пылей пищевых производств способны образовывать с воздухом

взрывоопасные смеси, отложения пыли представляют собой большую пожарную

опасность.

Повышение эффективности очистки составляет главную задачу при разработке

новых конструкций пылеуловителей, т.к. эффективная очистка воздуха в пищевой

промышленности имеет не только санитарно-гигиеническое, экологическое, но и

экономическое значение. Проблема снижения пылевых выбросов при условии

рациональной технологии и правильной эксплуатации пылеулавливающих устройств

может быть успешно решена, если для каждого вида продукта можно будет

обоснованно выбрать пылеуловитель, который обеспечит минимальные выбросы

продукта.

.3 Анализ

пожаро- ивзрывоопасности

В связи с ростом объемов производства, электровооруженности,

сосредоточение производств в крупных зданиях и концентрации в них большого

количества горючих материалов, пожарная безопасность проектируемых объектов

(технологических процессов, устройств, приборов) приобретает все более важное

значение.

При эксплуатации сушильных установок А1-ОРЧ-500, в системе пылеочистки

концентрируется пыль, которая создает пожаро- и взрывоопасные смеси. Для

предотвращения пожаров применяют твердые вещества и системы локального

пожаротушения (порошково-газовые пламяподавительные устройства). Наилучший

эффект достигается при применении системы пожаротушения в закрытых объемах,

камерах и помещениях и т.д. Тушение газо-воздушных смесей также возможно в

каналах воздуховодов, трубопроводах, циклонах и других аналогичных объектах.

11.4 Анализ

отходов, стоков и выбросов

Предприятия пищевой промышленности являются источником загрязнения

воздуха самыми разнообразными запахами и дымами, масляными аэрозолями. В

выбросах предприятий пищевой промышленности содержатся такие вещества как

формальдегид, лактаты, монокарбоновые кислоты, этилбензол, диметилбензол, эфиры

уксусной кислоты. Плесень и микроорганизмы являются угрозой бактериологической

безопасности.

К биологическим отходам пищевой и перерабатывающей промышленности принято

относить ветеринарные конфискаты, непищевые отходы и малоценные в пищевом

отношении продукты, получаемые при переработке рыбы, птицы, скота и других

животных, отходы производства пищевой, технической и специальной продукции, а

также трупы скота и птицы, допущенные к переработке органами

ветеринарно-санитарного надзора. Эти отходы были и остаются ценным вторичным

сырьём. Одно из основных направлений их использования - производство кормов

животного происхождения, кормового и технического жира.

Средний уровень промышленной переработки вторичного сырья в пищевой

промышленности на сегодняшний день едва превышает 20% от общего объёма, хотя

большая часть этих отходов законодательно запрещена к захоронению. Можно

назвать немало причин. Это и наш российский менталитет, позволяющий

пренебрежительно относиться к среде обитания, и неэффективность работы органов

надзора, а также те или иные экономические причины. Разнообразие непищевых

отходов предприятий пищевой индустрии и многопрофильность их применения

подразумевают использование разных технологий утилизации. И чем совершеннее эти

технологии, тем выше рентабельность переработки и качество получаемой

продукции.

11.5

Мероприятия по обеспечению безопасных условий труда

При выполнении монтажных и ремонтных работ необходимо соблюдать

требования СН и П 3.04.80 «Техника безопасности в строительстве», СН и П

3.05.05 «Технологическое оборудование и технологические трубопроводы».

В состав сушильной установки входит башня, в которой находится диск

распыления поступающего продукта. Для обслуживания оборудования, расположенного

в башне устанавливают площадки и лестницы с перилами высотой 1 метр. Все

поверхности сушилки, кроме конуса и охладителя, снаружи покрывают тепловой

изоляцией, чтобы их температура не превышала 45°С. Все металлические,

нетоковедущие поверхности сушильных установок надежно заземляют во избежание

поражения электрическим током обслуживающего персонала при неисправности

электроустановок. Сушильная установка А1-ОРЧ-500 оснащена автоматическими

терморегуляторами, которые контролируют заданную температуру рабочего воздуха,

входящего в рабочую камеру. Это исключает возможность взрыва и самовозгорания

сухого продукта. Все двери и отверстия в сушильной установке должны быть

герметичными и теплоизолированными.

Входить в рабочую камеру для осмотра, очистки и ремонта разрешается

только после остановки агрегатов в том случае, когда температура воздуха в

камере снизится до 30°С. Работы внутри камеры должны выполняться не менее чем

двумя рабочими: один дежурит снаружи, другой работает в камере. При этих

работах применяют переносные лампы с напряжением 12В, а на пусковых установках

вывешивают предупредительные таблички: «Не включать», «Работают люди».

Безотказность эксплуатации и обслуживания сушильной камеры и систем

пылеочистки (циклонов) обеспечиваются:

· автоматической системой пожаротушения;

· предохранительными люками на сушилке;

· ограждением вращающихся частей оборудования.

Все части и детали установки, соприкасающиеся с продуктом, изготавливают

из нержавеющей стали и уплотняющих неметаллических материалов, разрешенных

Минздравсоцразвития РФ для контакта с пищевыми продуктами.

.6

Мероприятия по противопожарной профилактике

Пожарная безопасность - состояние объекта, при котором исключается

возможность возникновения пожара и причинения вреда здоровью людей, а также

обеспечивается защита материальных ценностей. Эффективность зашиты

проектируемого объекта от пожаров и взрывов зависит от уровня подготовки

специалистов, решающих эти вопросы.

Рассчитаем порошково-газовый пламеподавитель (ПГП).

Рис 8.1 Порошково-газовый пламеподавитель ПГП-1 1-электроконтакты,

2-зарядная головка, 3-гильза, 4,5,6-газогенерирующий заряд, 7-срезной диск,

8-разрядная головка, 9-огнетушащий порошок, 10-камера, 11-диафрагма, 12-сопло

Данные для расчета: горючая жидкость - топливо Т-1; площадь горения

(возможная) - 25 м2; высота расположения ПГП вертикальная, не ниже 3 м;

огнетушащий порошок - ПСБ.

Определяем высоту подвеса ПГП h, принимая w = 40°; Sгор - 25 м2; h=L:

,

,

где m - коэффициент перекрытия орошаемой площади, m = 1,35.

- орошаемая площадь.

- орошаемая площадь.

.

.

Рассчитываем среднюю скорость доставки порошка от среза сопла ПГП на

расстоянии L, если время доставки порошка принимаем tдос

£ 0,1-0,2 сек,

также по табличным данным определяем давление в камере Рк = 8 МПа и

коэффициенты при данном давлении - а = 41,25; b = 0,92; с = 3,75; d = 0,25; l1

= 0; l2 = h = 9 м; q = 90°.

Исходя из полученных данных определяем толщину диска d:

;

;

принимаем d = 0,8 мм; при этом давлении Рк сильно не изменится, его можно

оставить прежним.

Находим давление в гильзе Рг:

.

.

Количество порошка Q:

,

,

где л - коэффициент, характеризующий степень влияния дополнительных

факторов подавления пламени, для ПГП-к=1

.

.

Рассчитываем объем камеры и

другие геометрические параметры принимая:= 1300 кг/м3 - плотность порошка;=

0,95 - коэффициент, учитывающий потери порошка;= 0,85 - коэффициент,

учитывающий полноту заполнения емкости пламенеподавителя;г = 0,3×Vог - объем части гильзы, расположенной в

пламенеподавителе;= 0,15 м3 - объем газов при сжигании заряда при атмосферном

давлении;= 0,2 м - диаметр камеры;г = 0,1 м - толщина стенок гильзы;гвн = 0,1 м

- внутренний диаметр гильзы.

Объем камеры

пламенеподавителя V:

;

;

- внутренний объем гильзы.

- внутренний объем гильзы.

Находим высоту гильзы V

стенок:

;

;

.

.

Тогда:  .

.

Определяем высоту камеры ПГП:

.7

Мероприятия по обеспечению безвредных условий труда

Особенностью эксплуатации технологического оборудования,

перерабатывающего сырье животного происхождения, являются высокие санитарные

требования к его конструкции.

Рабочие органы распылительной сушилки конструктивно выполнены так, что

при самых неблагоприятных условиях эксплуатации исключена возможность

проникновения в рабочую зону посторонних предметов: смазочных масел, ржавчины

или металлической пыли, получаемой в результате износа деталей.

Конструктивные материалы проектируемой установки при контакте с пищевыми

продуктами не образуют примесей, оказывающих пагубное влияние на здоровье

человека и ухудшающих качество выпускаемой продукции. Для предотвращения

попадания смазочных материалов в продукт, на валу предусмотрены сальники. В

рабочей камере сушилки на одной из стенок башни, закреплена мембрана

изготовленная из тонкого металла. Она предусмотрена на случай возникновение

аварийной ситуации. В случае перегрузки мембрана разрывается и тем самым не

допускает повреждения камеры.

Для обеспечения безвредных условий труда необходимо

уменьшить шумовое воздействие и воздействие вибрации.

Помимо самой установки, имеем четыре дополнительных

источника шума от вспомогательного оборудования.

|

Величина

|

250Гц

|

500Гц

|

Величина

|

250Гц

|

500Гц

|

|

LР1

|

109

|

112

|

Δ1

|

8х1010

|

1,6х1011

|

|

L Р2

|

99

|

97

|

Δ2

|

8х109

|

5х109

|

|

L Р3

|

95

|

98

|

Δ3

|

3,2х109

|

6,3х109

|

|

L Р4

|

93

|

100

|

Δ4

|

2х109

|

1х1010

|

|

L Р5

|

109

|

112

|

Δ5

|

8х1010

|

1,6x1011

|

|

А=

|

35 м ;

|

С=

|

8м;

|

r 1 =

|

7,5 м ;

|

r3 =

|

8,0 м ;

|

r5= 14 м ;

|

|

В=

|

20 м ;

|

Н=

|

9 м ;

|

r2 =

|

11 м ;

|

r4 =

|

9,5 м ;

|

LМАКС=1,5 м

|

. Расчет ожидаемых уровней звукового давления в

расчетной точке и требуемого снижения уровней шума.

Если в помещение находится несколько источников шума с

разными уровнями излучаемой звуковой мощности, то уровни звукового давления для

среднегеометрических частот 63, 125, 250, 500, 1000, 2000, 4000 и 8000 Гц и

расчетной точке следует определяет по формуле:

Здесь:-

ожидаемые октавные уровни давления в расчетной точке, дБ; χ - эмпирический поправочный коэффициент, принимаемый в

зависимости от отношения расстояния rот расчетной точки до акустического центра

к максимальному габаритному размеру источника 1макс.

Акустическим

центром источника шума, расположенного на полу, является проекция его

геометрического центра на горизонтальную плоскость. Так как отношение r/lмакс

во всех случаях, то примем и

. Lpi -

октавный уровень звуковой мощности источника шума, дБ;

. Lpi -

октавный уровень звуковой мощности источника шума, дБ;

Ф - фактор направленности; для источников с

равномерным излучением принимается Ф=1; S - площадь воображаемой поверхности

правильной геометрической формы, окружающей источник и проходящей через

расчетную точку. В расчетах принять, где r - расстояние от расчетной точки до

источника шума; S = 2πr2

|

= 2πr2

=2x3,14x7,52 = 353,25 м2 = 2πr2

=2x3,14x7,52 = 353,25 м2

|

|

|

|

|

|

|

|

|

= 2πr2

=2x3,14x112 = 759,88 м2 = 2πr2

=2x3,14x112 = 759,88 м2

|

|

|

|

|

|

|

|

|

= 2πr2

=2x3,14x82 = 401,92 м2 = 2πr2

=2x3,14x82 = 401,92 м2

|

|

|

|

|

|

|

|

|

= 2πr2

=2x3,14x9,52 = 566,77 м2 = 2πr2

=2x3,14x9,52 = 566,77 м2

|

|

|

|

|

|

|

|

|

= 2πr2

=2x3,14x142 = 1230,88 м2 = 2πr2

=2x3,14x142 = 1230,88 м2

|

|

|

|

|

|

|

|

ψ- коэффициент, учитывающий нарушение

диффузности звукового поля в помещении, принимаемый по графику рис.3

(методические указания) в зависимости от отношения постоянной помещения В к

площади ограждающих поверхностей помещения

В

- постоянная помещения в октавных полосах частот, определяемая по формуле , где

V - частотный множитель.

м

м

Для

250 Гц: μ=0,55

;  м3

м3

Для

250 Гц: μ=0,7

;  м3

м3

Для

250 Гц: ψ=0,93

Для

250 Гц: ψ=0,85

т

- количество источников шума, ближайших к расчетной точке, для которых (*). В

данном случае выполняется условие для всех 5 источников, поэтому т =5.общее

количество источников шума в помещении с учетом коэффициента

одновременности

их работы.

Найдем

ожидаемые октавные уровни звукового давления для 250 Гц:

=

10lg ( 1x8x10 / 353,25 +1x8x10

/ 353,25 +1x8x10 / 759,88

+ 1x3,2x10

/ 759,88

+ 1x3,2x10 / 401,92 + 1x2x10

/ 401,92 + 1x2x10 / 566,77

+1x8x10

/ 566,77

+1x8x10 / 1230,88 + 4 х 0,93 х(8x10

/ 1230,88 + 4 х 0,93 х(8x10 + 8x10

+ 8x10 +

+

+3,2x10 +2x10

+2x10 +8x10

+8x10 ) / 346,5 )= 93,37дБ

) / 346,5 )= 93,37дБ

Найдем

ожидаемые октавные уровни звукового давления для 500 Гц:

=

10lg (1x1,6x10 / 353,25 + 1x5x10

/ 353,25 + 1x5x10 / 759,88

+ 1x6,3x10

/ 759,88

+ 1x6,3x10

/ 401,92

+

/ 401,92

+

+1x

1x10 / 566,77 + 1x1,6x10

/ 566,77 + 1x1,6x10 /

1230,88 + 4 х 0,85 х(1,6x10

/

1230,88 + 4 х 0,85 х(1,6x10 + 5x10

+ 5x10 +

+

+6,3x10 + 1x10

+ 1x10 +1,6x10

+1,6x10 ) / 441)= 95,12 дБ

) / 441)= 95,12 дБ

Требуемое

снижение уровней звукового давления в расчетной точке для восьми октавных полос

по формуле:

, где

, где

-требуемое

снижение уровней звукового давления, дБ;

-требуемое

снижение уровней звукового давления, дБ;

-

полученные расчетом октавные уровни звукового давления, дБ;доп - допустимый

октавный уровень звукового давления в изолируемом от шума помещений, дБ.

-

полученные расчетом октавные уровни звукового давления, дБ;доп - допустимый

октавный уровень звукового давления в изолируемом от шума помещений, дБ.

Для

250 Гц : ΔL = 93,37 - 77 = 16,37 дБ

= 93,37 - 77 = 16,37 дБ

Для500

Гц :

ΔL = 95,12 - 73 = 22,12 Дб

= 95,12 - 73 = 22,12 Дб

Для снижения воздействия вибрации применим пружинные виброизоляторы.

Расчет виброизоляторов сводится к определению потребной пружин к определению их

геометрических параметров: диаметра, числа витков и радиуса витка пружины.

Для случая пружинного виброизолятора определяем диаметр пружины и число

витков:

,

,

где

Р = 2254 (Н) - сила тяжести установки;

-

допустимое напряжение на кручение= 4.22 · 106 (Н/м) для стали;

,

,

Число рабочих витков

где

q = 7,84 · 105 (н/м2) - модуль сдвига;= 0,006 (м) - средний радиус витка

пружины;

Эффективность

изоляции в децибелах:

,где

,где

Т.о.

применение демпферных пружин и виброизолирующих прокладок позволяет снизить

уровень вибрации до допустимых пределов.

.8

Природоохраные мероприятия

Действующее предприятие в сфере пищевой промышленности оказывает

техногенное воздействие на все компоненты окружающей среды - атмосферный

воздух, почвы, поверхностные и подземные воды.

Негативное воздействие на атмосферный воздух происходит за счет выбросов

вредных веществ, возникающих при использовании различных технологий пищевого

производства.

Воздействие предприятия на водные ресурсы осуществляется через

сбрасываемые отработанные сточные воды.

Также в процессе пищевого производства образуются различные отходы.

Для снижения негативного воздействия вышеперечисленных факторов

предприятия пищевой промышленности обязаны проводить природоохранные

мероприятия.

Природоохранные мероприятия для предприятий пищевой промышленности во

многом являются общими мероприятиями для всех видов производств:

· внедрять малоотходные и безотходные технологии в целях

снижения уровня загрязнения окружающей среды;

· планировать и осуществлять мероприятия по улавливанию,

утилизации, обезвреживанию выбросов вредных веществ в атмосферный воздух.

При эксплуатации сушилки А1-ОРЧ-500вредные вещества должны быть удалены,

прежде всего, в связи с их ядовитостью (например, формальдегид). Опасность

обсеменения продукции и тары должна быть снижена до минимума.

Технологии - плазмокаталитическая очистка воздуха,

сорбционно-плазмокаталитическая очистка, сорбционная (НЕРА- и другие фильтры) с

озонированием.

12.Гражданская

оборона

.1 Введение

В условиях радиоактивного, химического и бактериологического заражения

люди, животные, а также территория, рабочие места, квартиры и другие

материальные средства могут оказаться зараженными. Поэтому для того чтобы

исключить возможность поражения, необходимо проведение работ по обеззараживанию

и санитарной обработке.

Обеззараживание - выполнение работ по дезактивации, дегазации и

дезинфекции зараженных поверхностей.

Дезактивация проводится при заражении радиоактивными веществами и имеет

целью удаление их с зараженных объектов до допустимых норм зараженности.

В зависимости от условий проведения, наличия времени и имеющихся средств

мероприятия по обеззараживанию и санитарной обработке подразделяются на

частичные и полные. Частичные меры по обеззараживанию материальных средств и

санитарной обработке людей носят профилактический характер. Проводятся они при

химическом заражении непосредственно в очаге поражения, а при радиоактивном

заражении - после выхода из очага. Обеззараживание в полном объеме проводят на

стационарных обмывочных пунктах, станциях обеззараживания одежды, а также на

пунктах (площадках) специальной обработки, развертываемых вне очага заражения.

12.2 Основные

способы дезактивации техники и оборудования

В зависимости от наличия средств дезактивации, степени

загрязнения и времени используется тот или другой способы дезактивации.

Один из наиболее доступных способов дезактивации - это

смывание радиоактивных веществ струей воды под давлением. Выполняется он

посредством специальных машин и приборов или машин и приборов, которые

используются в народном хозяйстве. При смывании радиоактивной пыли всю

поверхность загрязненного объекта последовательно сверху к низу обмывают

сильной струей воды. Струю направляют под углом 30-60° к поверхности, которая

обрабатывается, на расстоянии 3-4 м с тем, чтобы вода стекала на землю, а не

разбрызгивалась в разные стороны. Особенно плотно промывают пазы и щели.

Степень загрязнения объекта в результате такой обработки может быть снижена в

10-20 раз.

Иным способом дезактивации есть смывание радиоактивных

веществ водой или моющими растворами с одновременной протиркой подручными

средствами, смоченными в дезактивующих растворах, водой или растворителями. Для

достижения полноты дезактивации загрязненные поверхности обрабатывают 2-3 раза.

После каждой обработки поверхность протирается досуха.

Зимой обработку загрязненных объектов можно проводить

2-3-разовой протиркой их поверхности снегом. Особенное внимание уделяют

обработке труднодоступных мест. Для дезактивации сухих не замасленных

поверхностей пользуются методом пылоотсмоктывания. Отсос пыли осуществляется

при одновременной протирке сверху к низу поверхности, что обрабатывается

щетками. Особенно плотно обрабатываются пазы и щели, а также детали и узлы, которых

касается личный состав при использовании техники.

Частичная дезактивация транспортных средств и техники

осуществляется при необходимости после выхода из загрязненного района. Для

проведения частичной дезактивации в первую очередь используются подручные средства:

веники, щетки и т. др. Можно также использовать дезактивирующие комплекты и

специальные растворы, если они есть в наличии.

12.3 Расчет

потребного количества материалов и времени для дезактивации распылительной

сушильной установки в случае заражения ее радиоактивными веществами

Для определения потребности дезактивации А1-ОРЧ-500 необходимо установить

степень заражённости поверхностей А1-ОРЧ-500, и, если она окажется более

допустимой, произвести дезактивацию.

Для дезактивации А1-ОРЧ-500 потребуется 2 часа.

Степень заражённости поверхностей А1-ОРЧ-500 на 8 ч. После возникновения

очага заражении:

= P0 (t/t0)-1.2

где P - ожидаемый уровень радиации, который будет наблюдаться через время

t после возникновения очага заражения, мР/ч; P0 - уровень радиации, измеренный

на время t0 после возникновения очага заражения мР/ч (P0 = 1000 мР/ч).= 1000

(8/(8-2))-1.2 =708 мР/ч

Из справочных данных временная допустимая величина заражения

радиоактивными веществами машин и механизмов равна 180 мР/ч.

Следовательно, в нашем случае необходимо провести деактивацию А1-ОРЧ-500.

В нашем случае принимаем способ удаления радиоактивных веществ -

обработкой заражённых поверхностей дезактивирующими растворами с протиранием

щётками и ветошью. Расход дезактивирующего раствора при обрызгивании с

протиранием щётками - 3 л/м2 , время на обработку 1 м2 - 1 мин.

При протирании ветошью расход дезактивирующего раствора - 0,5 л/м2 ,

время на обработку 1 м2 - 2 мин.

Учитывая большие габариты А1-ОРЧ-500, дезактивацию следует проводить на

месте работ с использованием передвижных средств.

Для дезактивации машин и оборудования применяются 0,15% растворы моющего

порошка СФ - 2У (СФ - 2) в воде (летом).

Кроме этих растворов для дезактивации могут применяться:

водные растворы мыла или других моющих веществ;

вода;

растворители (дихлорэтан, бензин, керосин, дизельное топливо и т.д.)

Характеристика дезактивирующих веществ.

Моющий порошок СФ - 2У - однородный мелкодисперсионный порошок от белого

до тёмно-жёлтого цвета, хорошо растворяется в воде, при температуре 10 - 15 ˚С.

Порошок СФ - 2У расфасовывается в двойные пакеты из плотной бумаги весом

300, 500 и 750 г. Пакеты с порошком упаковываются в ящики весом не более 25 кг.

Моющий порошок СФ - 2 - однородный мелкодисперсионный порошок от

кремового до тёмно-жёлтого цвета, хорошо растворяется в воде, легко поглощает

влагу, вследствие чего может слёживаться. В отличии от порошка СФ - 2У порошок

СФ - 2 обладает меньшими пенообразующими и моющими свойствами. Порошок СФ - 2

расфасовывается аналогично порошку СФ - 2У.

Дезактивирующий раствор на основе порошка СФ - 2У (СФ - 2) приготовляется

путём растворения последнего в воде из расчёта получения 0,15% раствора.

Растворение порошка надо вести небольшими порциями при перемешивании или

взбалтывании.

Таблица Расчёт потребности материалов и времени для дезактивации

|

Используемые материалы

|

Оптимальный расход л/м2

|

Обрабатываемая поверхность

|

Потребное количество

раствора л

|

Время на обработку

|

|

СФ-2У раствор

|

2,7

|

300*2,7

|

810

|

14

|

|

Вода

|

4

|

300*4

|

1200

|

20

|

Принимаем установку ДУК-3

длина: 3700

ширина: 2200

высота: 1440

Ход эжектора, мм: 1000

Сухой вес, кг: 1100

Объем дезинфицирующей емкости, куб.дм.: 150

Количество дезинфицирующих емкостей, шт.: 2

Температура дезинфицирующего аэрозоля, град. С: 100...115

Скорость дезинфицирующего аэрозоля, м/сек: 30...40

Время дезинфекции, мин: 3...5

Обслуживающий персонал, чел: 1

12.4 Меры

безопасности при работах по обеззараживанию

При пользовании зараженными предметами и выполнении работ по

дезактивации, дегазации и дезинфекции территории, сооружений, оборудования,

различной техники или одежды люди подвергаются опасному воздействию оружия

массового поражения. Поэтому при всех этих мероприятиях необходимо строго

соблюдать соответствующие меры безопасности, исключающие возможность поражения

работающих.

К работам по обеззараживанию следует привлекать обученных людей,

прошедших медицинское обследование и получивших профилактические прививки

против наиболее опасных инфекционных заболеваний.

Обязательное условие для всех выполняющих работы по обеззараживанию -

применение индивидуальных средств защиты, предварительно проверенных и

подогнанных по размеру.

В процессе работ по обеззараживанию при соприкосновении с зараженными

предметами, инструментом, растворами, водой и материалами особое внимание

следует обращать на меры, исключающие попадание радиоактивных, отравляющих

веществ и бактериальных средств на кожные покровы и внутрь организма.

Наибольшую осторожность необходимо соблюдать при обращении с дегазированными

изделиями из дерева, кожи, резины, так как впитавшиеся в материал отравляющие

вещества могут оставаться частично необезвреженными и в течение нескольких

суток испаряться и оказывать поражающее действие.

Для соблюдения мер предосторожности при работах по обеззараживанию

рекомендуется:

· работать спокойно, не поднимать пыли, следить за тем, чтобы

брызги и грязь с обрабатываемых поверхностей не попадали на одежду и кожные

покровы;

· не прикасаться без надобности к зараженным предметам, не

садиться и не ложиться на землю;

· на зараженной территории не пить, не принимать пищи, не

курить;

· не расстегивать и не снимать средства защиты, постоянно

следить за их сохранностью у себя и у других работающих;

· строго соблюдать установленный порядок и последовательность

работ по обеззараживанию;

· не разбрасывать использованные материалы и инструмент,

зараженные ветошь, растворы, подсобные материалы после работы уничтожать;

· после окончания работы пройти полную санитарную обработку.

13.Расчет

экономического эффекта

Расчёт капитальных вложений. Стоимость распылительной сушильной установки

складывается из затрат на материалы, оборудование. Расчёт затрат на материалы и

оборудование сведён в таблицу 13.1

Таблица 13.1

Расчёт затрат на оборудование, комплектующие изделия, материалы.

|

Наименование материалов,

оборудования

|

Единица измерения

|

Количество единиц

оборудования шт., кг

|

Цена за единицу

оборудования т.руб.

|

Сумма общих затрат т.руб.

|

|

1. Камера сушильная

|

шт.

|

1

|

1172,4

|

1172,4

|

|

2. Распылитель

|

шт.

|

1

|

178,2

|

178,2

|

|

3. Циклон

|

шт.

|

2

|

525

|

1050

|

|

4. Циклон разгрузочный

|

шт.

|

1

|

367,2

|

367,2

|

|

5. Шлюзовый затвор

|

шт.

|

3

|

18

|

54

|

|

6. Просеиватель

|

шт.

|

1

|

38,4

|

38,4

|

|

7. Бункер

|

шт.

|

1

|

27,6

|

27,6

|

|

8. Дозатор весовой

|

шт.

|

1

|

56,4

|

56,4

|

|

9. Мешкозашивочная машина

|

шт.

|

1

|

69,6

|

69,6

|

|

10. Машина для cварки

полимерных плёнок

|

шт.

|

1

|

69,6

|

69,6

|

|

11. Бак

|

шт.

|

1

|

40,8

|

40,8

|

|

12. Насос 118-ОНТ

|

шт.

|

1

|

316,8

|

316,8

|

|

13.Патрубок Ox 18Н9Т

|

кг.

|

30

|

0,3

|

9

|

|

14. Трубопроводы 10x18Н9Т

|

кг.

|

120

|

0,3

|

36

|

|

15 .Пневмотранспорт.

|

шт.

|

1

|

1088,4

|

1088,4

|

|

16.Электродвигатель 4А112М2

|

шт.

|

1

|

18

|

18

|

|

17. Фильтр

|

шт.

|

3

|

25,2

|

75,6

|

|

18. Вентилятор

|

шт.

|

1

|

48,36

|

48,36

|

|

19. Вентилятор

|

шт.

|

35,52

|

35,52

|

|

20. Вентилятор

|

шт.

|

1

|

20,04

|

20,04

|

|

21. Вентилятор

|

шт.

|

1

|

24,48

|

24,48

|

|

22. Калорифер КВС-8П

|

шт.

|

4

|

9,48

|

37,92

|

|

23. Калорифер КСКЗ-11-01

|

шт.

|

3

|

7,68

|

23,04

|

|

Итого

|

|

|

|

4857,36

|

Расчёт затрат за заработную плату, расходуемую при монтаже установки

сведён в таблицу 13.2.

Таблица 13.2.

|

Содержание работы

|

Норма времени на 1кг

металла

|

Вес металла или изделия кг

|

Общая трудоёмкость работ

|

Размер платы за 1 час

работы

|

Сумма общих затрат по з/п

руб.

|

|

1, Монтаж камеры

|

0,3

|

1250

|

375

|

144

|

54000

|

|

2. Монтаж распылителя

|

0,3

|

70

|

21

|

144

|

3024

|

|

3. Монтаж циклона

|

0,3

|

50

|

30

|

144

|

4320

|

|

4. Монтаж разгрузочного

циклона

|

0,3

|

35

|

10,5

|

144

|

1512

|

|

5. Монтаж шлюзового затвора

|

0,3

|

15

|

13,5

|

144

|

1944

|

|

6. Монтаж, просеивателя

|

0,3

|

200

|

60

|

144

|

8640

|

|

7. Монтаж бункера

|

0,3

|

250

|

75

|

144

|

10800

|

|

8. Монтаж дозатора весового

|

0,3

|

280

|

84

|

144

|

12096

|

|

9. Монтаж машины

мешкозашивочной

|

0,3

|

450

|

135

|

144

|

19440

|

|

10. Монтаж машины для

сварки полимерных плёнок

|

0,3

|

450

|

135

|

144

|

19440

|

|

11. Монтаж бака

|

0,3

|

90

|

27

|

144

|

3888

|

|

12. Монтаж насоса П8-ОНТ

|

0,3

|

50

|

15

|

144

|

2160

|

|

13. Монтаж патрубка

10x18Н9Т

|

0,3

|

30

|

9

|

144

|

1296

|

|

14. Монтаж трубопроводов

10х 18Н9Т

|

0,3

|

120