Анализ диаграммы железо-цементит

Вопрос 1

Вычертите диаграмму состояний

сплавов железо - цементит, укажите фазы во всех температурно-концентрационных

областях. А также структуры сталей и белых чугунов. Эта часть вопроса

выполняется всеми студентами. Кроме того, выбрав в соответствии с шифром

вариант задания, следует выполнить следующее

а) построить для назначенных

стали и чугуна кривые охлаждения и описать превращения, совершающиеся в них при

медленном охлаждении из расплавленного состояния до комнатной температуры.

Указать окончательную структуру.

б) выбрать температуру в

двухфазной области и определить содержание углерода в фазах, а также их

количество.

в ) дать определение структурным составляющим,

встречающимся в сплавах.

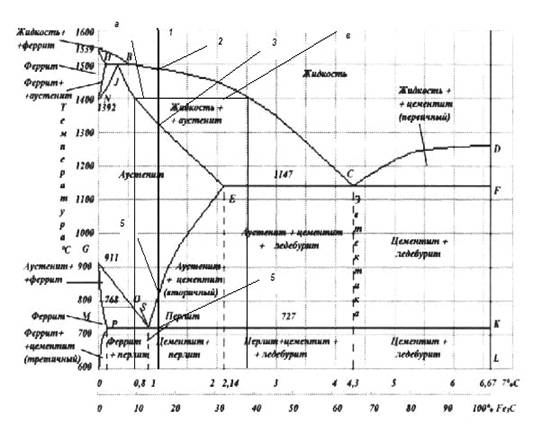

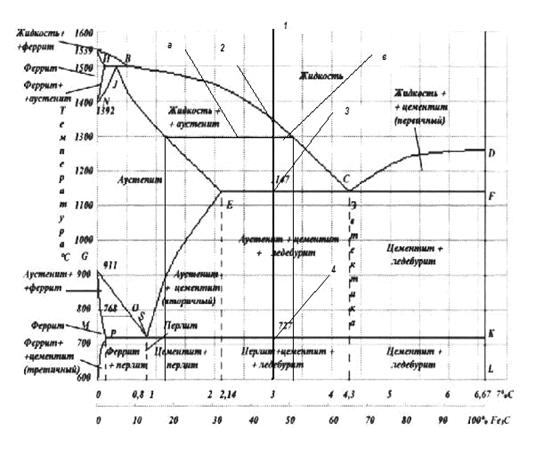

Диаграмма состояния железо - цементит.

Отметим указанный сплав,

содержащий 1.0 % углерода на диаграмме железо - цементит вертикалью, обозначим

на этой вертикали характерные точки.

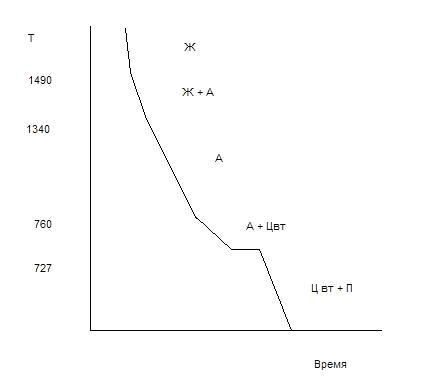

Кривая охлаждения строится с

применением правила фаз и правила отрезков.

Начало отсчета времени идет от температуры 1600

o С - жидкий раствор.

Точка 2 (1490 o С) - начало кристаллизации -

жидкий раствор + аустенит.

Правило фаз С = 2-2+1=1. На кривой охлаждения

отмечаем замедление охлаждения в связи со скрытой теплотой кристаллизации.

Точка 3 (1340 o С) конец кристаллизации -

однофазная область - аустенит, где правиле фаз использовано быть не может. При

этом происходит охлаждение аустенита, процесс кристаллизации отсутствует и,

следовательно, охлаждение осуществляется по закону аморфных тел. Правило фаз С =

2 + 1 - 3 = 0.

По линии ES - точка 4 начинается выделение

цементита вторичного из аустенита, обусловленное снижением растворимости

углерода в аустените при понижении температуры - 760 o С. Структура аустенит +

цементит вторичный.

Правило фаз С = 2-2+1=1. На

кривой охлаждения отмечаем замедление охлаждения в связи со скрытой теплотой

кристаллизации.

По линии PSK ( точка 5 ) при постоянной

температуре 727o С идет эвтектоидное превращение, заключающееся в том, что

аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита

и цементита вторичного:

По механизму данное превращение похоже на

эвтектическое, но протекает в твердом состоянии. Правило фаз С = 2 + 1 - 3 = 0.

На кривой охлаждения отмечается площадка.

Эвтектоид системы железо - цементит называется

перлитом (П), содержит 0,8 % углерода.

Название получил за то, что на полированном и

протравленном шлифе наблюдается перламутровый блеск.

Перлит может существовать в зернистой и

пластинчатой форме, в зависимости от условий образования.

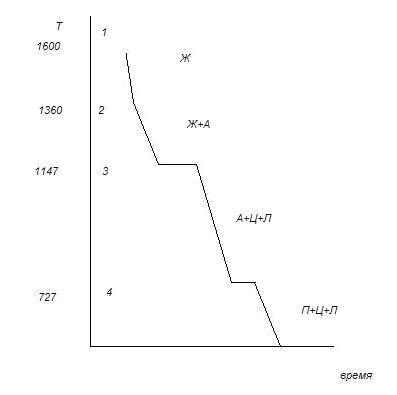

Кривая охлаждения

Состав фаз.

При температуре 1400 гр. сплав состоит из двух

фаз - аустенит + жидкий расплав.

В сплаве 1.0 % углерода при температуре 1400°

фазами являются γ и жидкий

расплав. Общая длина коноды равна сумме отрезков а + в, на границах которых

соотношение между фазами изменяется от 0 до 100%.

Отрезок а = 1.0 % - 0.6% = 0.4

%С, является противолежащим для жидкого расплава.

Отрезок b

= 2.5 % - 1.0 % = 1.5 %С, является противолежащим для γ

-фазы.

Отсюда относительные весовые количества

γ

-фазы

(QY) и жидкий расплав

(Q ж) составят:

Отметим указанный сплав, содержащий

3.0 % углерода на диаграмме железо - цементит вертикалью, обозначим на этой

вертикали характерные точки.

1 - находится в области

жидкости

- критическая точка ( линия АВС

)

- критическая точка ( линия ECF

)

- критическая точка Ас1

Начало отсчета времени идет от температуры точки

1.

При кристаллизации доэвтектических сплавов

(2,14-4,3 % С) из жидкой фазы по достижении температур, соответствующих линии

ликвидус ВС ( точка 2 ), сначала выделяются кристаллы аустенита. Состав жидкой

фазы в интервале температур кристаллизации определяется линией ВС, а аустенита -

линией JE ( точки 2 -

3 ) .

Правило фаз С = 2-2+1=1

На кривой охлаждения отмечаем замедление

охлаждения в связи со скрытой теплотой кристаллизации.

При температуре 1147°С аустенит достигает

предельной концентрации, соответствующей точке Е (2,14 % С), а оставшаяся

жидкость - эвтектического состава точки С (4,3 % С).

При температуре эвтектики (линия ECF)

( точка 3 ) существует нонвариантное

(С = 0) равновесие - аустенита состава Е (АЕ),

цементита (Fe3C)

и жидкой фазы состава С (Жc).

При постоянной температуре 1147o С идет

эвтектическое превращение, заключающееся в том, что жидкость, содержащая 4,3 %

углерода превращается в эвтектическую смесь аустенита и цементита первичного.

Правило фаз С = 2-3+1 = 0 . На кривой охлаждения

при кристаллизации эвтектики (ледебурита) отмечается площадка.

При понижении температуры (точки 3 - 4 )

вследствие уменьшения растворимости углерода в аустените (линия ES)

происходит частичный распад аустенита - как первичных его кристаллов,

выделившихся из жидкости, так и аустенита, входящего в ледебурит. Этот распад

включается в выделении кристаллов вторичного Fe3C

и уменьшении в связи с этим содержания углерода в аустените в соответствии с

линией ES.

При 727 гр. аустенит, обедненный углеродом до

0,8 %, превращается в перлит (точка 4 ) . Состав ледебурита также изменится. Из

входящего в его состав аустенита будет выделяться вторичный цементит, затем

аустенит превратится в перлит, и, таким образом, при комнатной температуре

ледебурит будет состоять из перлита и цементита.

В итоге первичной и вторичной кристаллизации

образуется микроструктура, состоящая из трех структурных составляющих : перлита

(крупные темные зерна), вторичного цементита (белая составляющая), ледебурита

перлитного (ячеистая составляющая, в которой на белом цементитном поле располагаются

мелкие темные включения перлита - чугун).

Правило фаз С = 2-3+1 = 0 . На кривой охлаждения

отмечается площадка.

Кривая охлаждения заданного сплава

сплав сталь чугун отжиг

Состав фаз .

При температуре ниже 1300o С состав жидкость +

аустенит

Содержание углерода при 1200o С - в жидкости 3.4

% , в аустените 1.1 %.

Общая длина коноды равна сумме

отрезков а + в , на границах которых соотношение между фазами изменяется от 0

до 100%.

Отрезок а = 3.0 % - 1.1 % = 1.9

% С, является противолежащим для жидкой - фазы.

Отрезок b

= 3.4 % - 3.0 % = 0.4 % С, является противолежащим для γ

- фазы

Структурные составляющие,

встречающиеся в заданных сплавах.

Феррит - твердый раствор углерода и

других примесей в - железе. Различают низкотемпературный феррит

с растворимостью углерода до 0,02% и высокотемпературный

феррит с предельной растворимостью углерода 0,1%.

Аустенит - твердый раствор углерода

и других примесей в - железе. предельная растворимость углерода в

- железе 2,14%.

Цементит - это химическое соединение

железа с углеродом - карбид железа Fe3С. В цементите содержится 6,67%С.

Цементит имеет сложную ромбическую с плотной упаковкой атомов. К характерным

особенностям цементита относят высокую твердость 1000 HV и очень малая

пластичность.

Перлит - это измельченная

механическая смесь феррита и цементита: на зернах феррита пластинки различных

размеров или зерна цементита. В соответствии с этим различают пластинчатый и

зернистый перлит. Содержание углерода в перлите 0,83%.

Ледебурит - механическая смесь

перлита и цементита эвтектического состава с содержанием углерода 4,3%. Его

твердость НВ=600.

Вопрос 2

Для заданной стали, пользуясь диаграммой железо

- цементит, указать принципы выбора температур для полного и неполного отжига.

Закалки и нормализации. Указать хим. состав и структуру после предложенных видов

термообработки.

Характеристика материала ХВГ - сталь

инструментальная легированная

<#"579054.files/image010.gif">

Нормализация. - разновидность отжига.

Термическая обработка, при которой изделие

нагревают до аустенитного состояния, на 30…50 oС выше А3 или Аст с последующим

охлаждением на воздухе.

или

В результате нормализации получают более тонкое

строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние

напряжения, устраняются пороки, полученные в процессе предшествующей обработки.

Твердость и прочность несколько выше чем после отжига.

В заэвтектоидных сталях нормализация устраняет

грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную

операцию, улучшающую структуру. Иногда проводят как окончательную обработку,

например, при изготовлении сортового проката.

После отжига сталь получают структуру

мелкозернистого перлита. Такая структура обеспечивает удовлетворительную

обрабатываемость резанием и достаточную пластичность при холодной штамповке

шариков и роликов;

твердость после отжига НВ 179-207 (1790-2070

МПа).

Закалка

Конструкционные стали подвергают закалке и

отпуску для повышения прочности и твердости, получения высокой пластичности,

вязкости и высокой износостойкости, а инструментальные - для повышения

твердости и износостойкости.

Верхний предел температур нагрева для

заэвтектоидных сталей ограничивается, так как приводит к росту зерна, что

снижает прочность и сопротивление хрупкому разрушению.

Основными параметрами являются температура

нагрева и скорость охлаждения. Продолжительность нагрева зависит от

нагревательного устройства, по опытным данным на 1 мм сечения затрачивается: в

электрической печи - 1,5…2 мин.; в пламенной печи - 1 мин.; в соляной ванне -

0,5 мин.; в свинцовой ванне - 0,1…0,15 мин.

Для данной стали применяется полная закалка:

с температурой нагрева на 30…50oС выше

критической температуры А3

.

.

Изменения структуры стали при нагреве и

охлаждении происходят по схеме:

.

.

Практика термообработки.

Инструменты после

предварительной механической обработки подвергаются предварительной закалке в

масле с температуры около 1000°С и отпуску при температуре 630-660° С. Затем

следует окончательная механическая обработка, закалка с отпуском и шлифовка.

При закалке сначала ведется подогрев до 800-

850°С до полного прогрева деталей, затем окончательный нагрев до температуры

закалки 1020-1030° С; выдержка при этой температуре 0,5-1 мин на каждый

миллиметр толщины.

Мелких инструменты охлаждаются на воздухе.

Отпуск ведется в течение 2 ч при температуре

450-550° С. Твердость после термической обработки HRC

= 52-62. Структура мартенсит отпуска.

Детали штампов мелких штампов охлаждаются на

воздухе.

Отпуск ведется в течение 2 ч при температуре

450-550° С. Твердость после термической обработки HRC

= 52-62. Структура мартенсит отпуска.

Структура данной стали состоит

из мартенсита, нерастворившихся первичных карбидов и значительного количества

(до 40%) остаточного аустенита. Мартенсит в стали металлографически выявить

трудно, поэтому структура закаленной стали кажется состоящей только из

аустенита и карбидов (рис1.)

Рис. 1 Микроструктура стали

после закалки в масле. .

Так как в структуре закаленной

стали имеется большое количество сравнительно мягкой структурной составляющей -

аустенита, то сталь после закалки подвергают отпуску . При отпуске из

остаточного аустенита выделяются карбиды, отчего аустенит, обедняясь

легирующими элементами, становится менее устойчивым и при последующем

охлаждении превращается в мартенсит.

После закалки и отпуска микроструктура стали

будет представлять собой мелкоигольчатый мартенсит и карбиды (рис. 2).

Рис. 2 Мелкоигольчатый мартенсит и карбиды

Из данных сталей изготавливают детали небольшого

сечения . так как они обладают невысокой прокаливаемостью.

Для крупных деталей необходимо обеспечить

высокую прокаливаемость и небольшие объемные изменения при закалке.

Вопрос 3

Выберите тип оборудования, инструмент и

приспособления для получения шестерни с прямыми зубьями, модулем 4 мм при

начальном диаметре 280 мм ( шестерня из стали 45)

В данном случае применяем технологический

процесс горячей объемной штамповки.

Технологический процесс изготовления поковки

включает следующие операции: отрезка проката на мерные заготовки, нагрев,

штамповка, обрезка облоя и пробивка пленок, правка, термическая обработка,

очистка поковок от окалины, калибровка, контроль готовых поковок.

Перед штамповкой заготовки должны быть нагреты

равномерно по всему объему до заданной температуры. При нагреве должны быть

минимальными окалинообразование (окисление) и обезуглероживание поверхности

заготовки. Используются электроконтактные установки, в которых заготовка,

зажатая медными контактами, нагревается при пропускании по ней тока;

индукционные установки, в которых заготовка нагревается вихревыми токами;

газовые печи, с безокислительным нагревом заготовок в защитной атмосфере.

Штамповку осуществляют в открытых и закрытых

штампах. В открытых штампах получают поковки удлиненной и осесимметричной

формы. В закрытых штампах - преимущественно осесимметричные поковки, в том

числе из малопластичных материалов. Поковки простой формы штампуют в штампах с

одной полостью. Сложные поковки с резкими изменениями сечений по длине, с

изогнутой осью и т.п. штампуют в многоручьевых штампах.

После штамповки в открытых штампах производят

обрезание облоя и пробивку пленок в специальных штампах, устанавливаемых на

кривошипных прессах (рис.1).

Рис. 1. Схемы обрезания облоя (а) и пробивки

пленок (б)

Правку штампованных поковок выполняют для

устранения искривления осей и искажения поперечных сечений, возникающих при

затрудненном извлечении поковок из штампа, после обрезания облоя, после

термической обработки. Крупные поковки и поковки из высокоуглеродистых и

высоколегированных сталей правят в горячем состоянии либо в чистовом ручье

штампа сразу после обрезания облоя, либо на обрезном прессе (обрезной штамп

совмещается с правочным штампом), либо на отдельной машине. Мелкие поковки

правят на винтовых прессах в холодном состоянии после термической обработки.

Термическую обработку применяют для получения

требуемых механических свойств поковок и облегчения их обработки резанием.

Отжиг снимает в поковках из высокоуглеродистых и легированных сталей остаточные

напряжения, измельчает зерно, снижает твердость, повышает пластичность и

вязкость. Нормализацию применяют для устранения крупнозернистой структуры в

поковках из сталей с содержанием углерода до 0,4%.

Очистку поковок от окалины производят для

облегчения контроля поверхности поковок, уменьшения износа металлорежущего

инструмента и правильной установки заготовки на металлорежущих станках. На

дробеструйных установках окалину с пковок, перемещающихся по ленте конвейера,

сбивают потоком быстро летящей дроби диаметром 1…2 мм. В галтовочных барабанах

окалина удаляется благодаря ударам поковок друг о друга и о металлические

звездочки, закладываемые во вращающийся барабан.

Калибровка поковок повышает точность размеров

всей поковки или отдельных ее участков. В результате этого последующая

механическая обработка устраняется полностью или ограничивается только шлифованием.

Различают плоскостную и объемную калибровку. Плоскостная калибровка служит для

получения точных вертикальных размеров на одном или нескольких участках

поковки. Объемной калибровкой повышают точность размеров поковки в разных

направлениях и улучшают качество ее поверхности. Калибруют в штампах с ручьями,

соответствующими конфигурации поковки.

Список использованных источников

1.

Лахтин Ю. М., Леонтьева В. П. Материаловедение. М., 1980.

.

Лахтин Ю. М. Металловедение и термическая обработка. М., 1977.

.

Гуляев А. П. Металловедение. М., 1977.

.

Никифоров В. М.. Технология конструкционных материалов. М., 1980.

.

Раскатов. В. М. Машиностроительные материалы. Справочник. М. 1980.